Армирование волокнами анизотропных пеноматериалов - RU2705952C2

Код документа: RU2705952C2

Чертежи

Описание

Настоящее изобретение касается формованного изделия из экструдированного пеноматериала, причем частично внутри формованного изделия находится по меньшей мере одно волокно (F), т.е. окруженное экструдированным пеноматериалом. Таким образом, оба не окруженных экструдированным пеноматериалом конца данного волокна (F) выступают наружу с каждой стороны соответствующего формованного изделия. Экструдированный пеноматериал изготавливают посредством экструзионного способа, по которому экструдированный пеноматериал получают в результате калибрования формующим инструментом.

Другим объектом настоящего изобретения является панель, которая содержит по меньшей мере одно такое формованное изделие, а также по меньшей мере один дополнительный слой (S1). Другим объектом настоящего изобретения является способ получения формованного изделия согласно изобретению из экструдированного пеноматериала или соответственно панели согласно изобретению, а также ее применения, например в качестве лопасти в ветровой энергогенерирующей установке.

Международная заявка WO 2006/125561 касается способа получения армированного ячеистого материала, причем на первой стадии способа в ячеистом материале проделывают по меньшей мере одно отверстие, которое простирается от первой поверхности до второй поверхности ячеистого материала. На другой стороне второй поверхности ячеистого материала располагают по меньшей мере один пучок волокон, причем указанный пучок волокон при помощи иглы протягивают через отверстие на первую сторону ячеистого материала. Перед тем как игла захватит пучок волокон, иглу тем не менее сначала проводят от первой стороны ячеистого материала с проходом через соответствующее отверстие. Кроме того пучок волокон по окончании способа согласно заявке WO 2006/125561 находится частично внутри ячеистого материала, так как он заполняет соответствующее отверстие, частично пучок волокон выступает наружу на каждой стороне из первой и второй поверхности ячеистого материала.

Посредством описанного в заявке WO 2006/125561 способа могут быть получены компоненты сэндвичного типа, которые содержат сердцевину из упомянутого ячеистого материала, а также по меньшей мере один пучок волокон. На поверхность этой сердцевины могут быть нанесены полимерные слои и армированные волокнами полимерные слои, чтобы получить настоящие компоненты сэндвичного типа. В качестве ячеистого материала для образования сердцевины компонента сэндвичного типа могут быть использованы например поливинилхлориды или полиуретаны. В качестве пучка волокон пригодными являются углеродные волокна, нейлоновые волокна, стекловолокна или волокна из сложных полиэфиров.

В международной заявке WO 2006/125561 однако не раскрывается, что в качестве ячеистого материала для получения сердцевины в компоненте сэндвичного типа также могут быть использованы экструдированные пеноматериалы. Компоненты сэндвичного типа согласно заявке WO 2006/125561 пригодны для применения в самолетостроении.

Международная заявка WO 2011/012587 касается другого способа получения сердцевины с интегрированными соединительными волокнами для панелей из композитных материалов. Сердцевину получают, прошивая насквозь с помощью иглы частично или полностью так называемый "пирог" из легких материалов соединительными волокнами, расположенными на поверхности соответствующего пирога. "Пирог" может быть образован из пенополиуретанов, сложноэфирных пеноматериалов, полиэфиртерефталатных пеноматериалов, поливинилхлоридных пеноматериалов или фенольного пеноматериала, в частности из пенополиуретанов. В качестве волокна могут быть использованы простые и комбинированные волокна в принципе любого рода, а также прочие нити.

Полученные таким образом сердцевины могут являться в свою очередь составной частью панели из композитных материалов, причем сердцевина с одной стороны или с двух сторон окружена полимерной матрицей и комбинациями из полимерной матрицы с волокнами с образованием конструкции сэндвичного типа. В международной заявке WO 2011/012587 однако не раскрывается, что для получения соответствующего материала сердцевины могут быть использованы экструдированные пеноматериалы.

Международная заявка WO 2012/138445 касается способа получения композитных панелей с сердцевиной с применением большого числа продолговатых полос из ячеистого материала с низкой плотностью. Между соответствующими полосами помещают двухслойные волокнистые маты, которые при использовании смолы приводят к склеиванию отдельных полос с образованием композитных панелей с сердцевиной. Ячеистый материал с низкой плотностью, из которого образованы продолговатые полосы, выбирают согласно WO 2012/138445 из древесины бальзового дерева, эластичных пеноматериалов или армированных волокнами композитных пеноматериалов. В случае двухслойных проложенных между отдельными полосами волокнистых матов речь может идти например о пористых стекловолокнистых матах. Применяемая в качестве клея смола может представлять собой, например, сложный полиэфир, эпоксидную или фенольную смолу, или активируемый теплом термопласт, например, полипропилен или полиэтилентерефталат (PET). В международной заявке WO 2012/138445 однако не раскрывается, что в качестве ячеистого материала для продолговатых полос могут быть использованы также экструдированные пеноматериалы. Кроме того в ней недостаточно раскрывается, что отдельные волокна или пучки волокон могут быть встроены в ячеистый материал для армирования. Согласно заявке WO 2012/138445 для этого используют исключительно волокнистые маты, которые к тому же представляют собой соединительный элемент в рамках склеивания отдельных полос при помощи смолы с получением материала сердцевины.

В заявке GB- А 2455044 раскрывается способ получения многослойного композитного изделия, причем на первой стадии способа предоставляют большое количество гранулята из термопластичного материала, а также вспенивающего средства. Термопластичный материал представляет собой смесь из полистирола (PS) и полифениленоксида (РРО), которая содержит по меньшей мере от 20 до 70% масс. РРО. На второй стадии способа гранулят вспенивают и на третьей стадии сваривают в форме с образованием замкнутоячеистого пеноматериала из термопластичного материала в виде формованного изделия, причем замкнутоячеистый пеноматериал принимает вид используемой формы. На следующей стадии способа на поверхность замкнутоячеистого пеноматериала наносят слой из армированного волокнами материала, причем соединение соответствующих поверхностей осуществляют с применением эпоксидной смолы. В заявке GB- А 2455044 однако не раскрывается, что волокнистый материал может быть помещен в сердцевину многослойного композитного изделия.

Аналогичный способ или соответственно аналогичное многослойное композитное изделие (как в заявке GB- А 2455044) также раскрывается в международной заявке WO 2009/047483. Указанное многослойное композитное изделие подходит, например, для применения в качестве лопастей (ветровых генераторов) или в качестве корпуса лодок.

В патенте US-B 7,201,625 раскрывается способ получения вспененных продуктов, а также вспененные продукты сами по себе, которые могут быть использованы, например, в спортивной сфере в качестве досок для серфинга. Сердцевину вспененных продуктов образует пеноматериал из частиц, например на основе полистирольного пеноматериала. Указанный пеноматериал из частиц получают в специальной форме, причем пеноматериал из частиц окружает пластиковый наружный слой. Пластиковый наружный слой может представлять собой например полиэтиленовую пленку. В патенте US-B 7,201,625 однако не раскрывается, что в пеноматериале из частиц могут содержатся волокна для армирования материала.

В патенте US-B 6,767,623 сообщается о сэндвич-панелях, которые имеют сердцевинный слой из пеноматериала из полипропиленовых частиц на основе частиц с размером в диапазоне от 2 до 8 мм и объемной плотностью в диапазоне от 10 до 100 г/л. Кроме того сэндвич-панели включают два покровных слоя из армированного волокнами полипропилена, причем отдельные покровные слои расположены вокруг сердцевины таким образом, что образуют сэндвич. При необходимости в сэндвич-панелях могут содержаться еще и другие слои для декоративных целей. Покровные слои могут содержать стекловолокна или прочие полимерные волокна.

В заявке ЕР-А 2420531 раскрываются экструдированные пеноматериалы на основе полимера, такого как полистирол, в которых содержатся по меньшей мере один минеральный наполнитель с размером частиц ≤10 мкм и по меньшей мере зародыш кристаллизации. Указанные экструдированные пеноматериалы отличаются своей улучшенной жесткостью. Кроме того описывается соответствующий эксрузионный способ для получения таких экструдированных пеноматериалов на основе полистирола. Экструдированные пеноматериалы могут быть замкнутоячеистыми. В заявке ЕР- А 2420531 совершенно отсутствуют указания на то, что экструдированные пеноматериалы содержат волокна.

Международная заявка WO 2005/056653 касается формованных деталей из пеноматериала из частиц, образованных из вспененных, содержащих наполнитель полимерных гранулятов. Формованные детали из пеноматериала из частиц получают посредством сваривания предварительно вспененных частиц, образованных из вспененных, содержащих наполнитель, термопластичных полимерных гранулятов, причем пеноматериал из частиц имеет плотность в диапазоне от 8 до 300 г/л. В случае термопластичных полимерных гранулятов речь идет в частности о стирольном полимере. В качестве наполнителя могут быть использованы порошкообразные неорганические вещества, металл, меловой известняк, гидроксид алюминия, карбонат кальция или глинозем, или шарообразные или волокнистые неорганические вещества, такие как стеклянные шарики, стекловолокна или углеродные волокна.

Патент US 3,030,256 касается ламинированных панелей, для изготовления которых сердцевину, полученную из пеноматериала или вспененного полимера, армируют волокнами. В качестве материала для сердцевины описаны вспененный или экструдированный полистирол, а также фенолы, эпоксиды и полиуретаны. Для помещения волокон при помощи иглы проделывают отверстие от первой стороны сердцевины до второй стороны сердцевины и при помощи той же иглы пучок волокон протягивают со второй стороны на первую сторону через данное отверстие, так что пучок волокон частично находится внутри сердцевины и частично выступает наружу с первой и со второй стороны. Волокнистый материал помещают в сердцевине под углом 0° относительно направления по толщине сердцевины.

Положенная в основу настоящего изобретения задача состоит в том, чтобы предоставить новые армированные волокнами формованные изделия или соответственно панели.

Эта задача была решена согласно изобретению посредством формованного изделия из экструдированного пеноматериала, у которого по меньшей мере одно волокно (F) находится областью волокна (FB2) внутри формованного изделия и окружено экструдированным пеноматериалом, в то время как область волокна (FB1) волокна (F) выступает наружу из первой стороны формованного изделия и область волокна (FB2) волокна (F) выступает наружу из второй стороны формованного изделия и экструдированный пеноматериал получают посредством экструзионного способа, включающего следующие стадии:

I) предоставление полимерного расплава в экструдер,

II) внесение по меньшей мере одного вспенивающего средства в предоставляемый на стадии I) полимерный расплав с получением вспениваемого полимерного расплава,

III) экструзия полученного на стадии II) вспениваемого полимерного расплава из экструдера через по меньшей мере одно отверстие фильеры в область низкого давления, причем вспениваемый полимерный расплав расширяется с образованием вспененного пеноматериала и

IV) калибровка вспененного пеноматериала со стадии III), при котором вспененный пеноматериал проводят через формующий инструмент, с образованием экструдированного пеноматериала,

причем волокно (F) помещают в экструдированный пеноматериал под углом α от 10 до 70° относительно направления по толщине (d) формованного изделия.

Кроме того объектом настоящего изобретения является формованное изделие из экструдированного пеноматериала, у которого по меньшей мере одно волокно (F) находится областью волокна (FB2) внутри формованного изделия и окружено экструдированным пеноматериалом, в то время как область волокна (FB1) волокна (F) выступает наружу из первой стороны формованного изделия и область волокна (FB2) волокна (F) выступает наружу из второй стороны формованного изделия и экструдированный пеноматериал получают посредством экструзионного способа, включающего следующие стадии:

I) предоставление полимерного расплава в экструдер,

II) внесение по меньшей мере одного вспенивающего средства в предоставляемый на стадии I) полимерный расплав с получением вспениваемого полимерного расплава,

III) экструзия полученного на стадии II) вспениваемого полимерного расплава из экструдера через по меньшей мере одно отверстие фильеры в область низкого давления, причем вспениваемый полимерный расплав расширяется с образованием вспененного пеноматериала и

IV) калибровка вспененного пеноматериала со стадии III), при котором вспененный пеноматериал проводят через формующий инструмент, с образованием экструдированного пеноматериала.

Следующие далее исполнения и предпочтения действительны для обоих вариантов осуществления формованного изделия из экструдированного пеноматериала согласно изобретению.

Формованные изделия согласно изобретению преимущественным образом отличаются низким поглощением смолы при одновременном хорошем соединении пограничных поверхностей. Этот эффект в частности имеет значение тогда, когда формованные изделия согласно изобретению далее перерабатывают в панели согласно изобретению.

Так как в одном варианте осуществления формованного изделия экструдированный пеноматериал содержит ячейки и они по меньшей мере на 50%, предпочтительно по меньшей мере на 80% и более предпочтительно по меньшей мере на 90% являются анизотропными, то также механические свойства экструдированного пеноматериала и вместе с тем также таковые формованного изделия являются анизотропными, что для применения формованного изделия, в частности в виде лопастей в ветровых энергогенерирующих установках, в транспортном секторе, в строительном секторе, в автомобилестроении, в судостроении, в строительстве железнодорожного подвижного состава, в контейнеростроении, в санитарно-техническом оборудовании и/или в авиации и космонавтике, является особенно предпочтительным.

Формованные изделия из-за их анизотропии по меньшей мере в одном направлении имеют особо высокую прочность на сжатие. Они отличаются кроме того высокой замкнутостью ячеек и хорошей стабильностью в вакууме.

Так как в другом предпочтительном варианте осуществления по меньшей мере одно волокно (F) помещают в экструдированный пеноматериал под углом ε≤60° относительно наибольшей протяженности анизотропной ячейки, то при введении по меньшей мере одного волокна (F) разрушается меньшее число ячеек, чем в случае описанных в уровне техники пеноматериалов, что также положительно действует на поглощение смолы формованным изделием при переработке в панель.

К тому же из-за анизотропии ячеек сопротивление прошиванию в варианте осуществления согласно изобретению способа получения формованного изделия является более низким, чем в случае пеноматериалов, описанных в уровне техники. Это обеспечивает более быстрый процесс прошива, и к тому же продлевает долговечность иглы. Это делает способ согласно изобретению особенно экономически выгодным.

Согласно изобретению посредством армирования волокнами экструдированных пеноматериалов в формованных изделиях согласно изобретению или соответственно образующихся из них панелях обеспечивается дальнейшее улучшение соединение при одновременном сниженном поглощении смолы. Согласно изобретению волокна (отдельные или предпочтительно в виде пучка волокон) в целесообразном варианте сначала сушат и/или вводят в экструдированный пеноматериал посредством механических процессов. Волокна или соответственно пучки волокон находятся не на одном уровне с соответствующей поверхностью экструдированного пеноматериала, поскольку уложены с выступающей частью и обеспечивают улучшенное соединение или соответственно непосредственное связывание с соответствующими покрывающими слоями в панели согласно изобретению. Это в частности в том случае, когда согласно изобретению в качестве покрывающего слоя на формованное изделие согласно изобретению наносят по меньшей мере один дополнительный слой (S1) с образованием панели. Предпочтительно наносят два слоя (S1), которые могут быть одинаковыми или разными. Особо предпочтительно наносят два одинаковых слоя (S1), в частности два одинаковых армированных волокнами слоя смолы, на расположенные напротив друг друга стороны формованного изделия согласно изобретению с образованием панели согласно изобретению. Такие панели обозначают также как "сэндвич-панели", причем формованное изделие согласно изобретению также может быть обозначено как "сердцевинный материал".

Панели согласно изобретению отличаются вместе с тем пониженным поглощением смолы в сочетании с хорошей прочностью на расслаивание. Посредством анизотропии ячеек и соответственно механических свойств пеноматериала может регулироваться к тому же устойчивость к сминанию. В целесообразном варианте экструдированный пеноматериал используют таким образом, что механические свойства в направлении по толщине панели являются самыми высокими и соответственно позволяют достигать максимальной устойчивости к сминанию. Кроме того высоких характеристик жесткости и твердости достигают посредством выбора типа волокон, регулируя их число и размещение. Поэтому эффект пониженного поглощения смолы является значимым, так как при использовании таких панелей (сэндвич-материалов) часто цель состоит в необходимости повышения структурных свойств при как можно меньшем весе. При использовании например армированных волокнами покрывающих слоев помимо собственно покрывающих слоев и формованного изделия (сердцевины сэндвича) в общую массу вносит свой вклад поглощение смолы формованным изделием (сердцевинным материалом). Посредством формованных изделий согласно изобретению или соответственно панелей согласно изобретению может быть снижено поглощение смолы, в результате чего может быть уменьшена масса и стоимость.

В качестве особенного преимущества в одном из вариантов осуществления формованного изделия согласно изобретению может быть рассмотрена замкнутая поверхность экструдированного пеноматериала. После прессования экструдированного пеноматериала как правило присутствует герметичная (замкнутая) поверхность с высоким качеством поверхности в целом, которая характеризуется минимальным поглощением смолы и градиентом плотности, направленным от сердцевины экструдированного пеноматериала к поверхности, причем плотность повышается от сердцевины экструдированного пеноматериала к его поверхности. В частности посредством комбинации с вводимыми волокнами для получения формованных изделий согласно изобретению может быть соответственно достигнута минимальная масса при максимальных механических свойствах.

Дополнительное преимущество формованных изделий согласно изобретению или соответственно панелей состоит в том, что из-за применения экструдированных пеноматериалов или соответственно связанного с ними изготовления относительно простым является нанесение интегрированных структур, таких как паз или отверстие, на поверхности формованных изделий, а также дальнейшая переработка формованных изделий. Посредством непрерывного изготовления, структуры могут быть непосредственно интегрированы в данный процесс при помощи стадий придания формы, таких как термоформование или обработка со снятием материала. Такого рода структуры наносят при использовании таких формованных изделий (сердцевинных материалов) часто например для формования вытяжкой в изогнутые структуры (глубокие пазы), для повышения пригодности к переработке в результате процессов пропитки жидкими смолами, такими как вакуумная инфузия (отверстия) и для ускорения названных процессов переработки (плоские пазы).

Кроме того во время или после изготовления на экструдированный пеноматериал могут быть нанесены дополнительные слои (S2). Такого рода слои улучшают общую монолитность экструдированного пеноматериала или соответственно формованного изделия согласно изобретению.

Экструдированные пеноматериалы как правило получают из термопластичных полимеров. В результате чего как экструдированные пеноматериалы, так и формованные изделия могут быть сформованы в желаемые структуры посредством термоформования, и избегая при этом стадий обработки со снятием материала.

Дальнейшие улучшения/преимущества могут быть достигнуты за счет того, что волокна вводят в экструдированный пеноматериал под углом α в диапазоне от 10° до 70° относительно направления по толщине (d) экструдированного пеноматериала, особо предпочтительно от 30° до 50°. В основном введение волокон под углом α от 0 до менее 90° технически можно осуществлять автоматизированным способом.

Дополнительные улучшения/преимущества могут быть достигнуты, если в экструдированный пеноматериал вводят волокна не только параллельно друг к другу, но и дополнительные волокна под углом β друг к другу, который предпочтительно находится в диапазоне от >0 до 180°. За счет чего дополнительно достигают желаемого улучшения механических свойств формованного изделия в различных направлениях.

Также преимуществом является, если в панелях согласно изобретению смоляные (покрывающие) слои наносят посредством способа инжектирования жидкости или способа инфузии жидкости, при котором волокна во время переработки могут пропитаться смолой и улучшить механические свойства. К тому же за счет этого могут быть уменьшены затраты.

Далее настоящее изобретение будет дополнительно разъяснено.

Согласно изобретению формованное изделие включает экструдированный пеноматериал и по меньшей мере одно волокно (F).

Экструдированный пеноматериал получают (или соответственно может быть получен или был получен) посредством экструзионного способа, включающего следующие стадии:

I) предоставление полимерного расплава в экструдер,

II) внесение по меньшей мере одного вспенивающего средства в предоставляемый на стадии I) полимерный расплав с получением вспениваемого полимерного расплава,

III) экструзия полученного на стадии II) вспениваемого полимерного расплава из экструдера через по меньшей мере одно отверстие фильеры в область низкого давления, причем вспениваемый полимерный расплав расширяется с образованием вспененного пеноматериала и

IV) калибровка вспененного пеноматериала со стадии III), при котором вспененный пеноматериал проводят через формующий инструмент, с образованием экструдированного пеноматериала.

Для предоставления полимерного расплава в экструдер на стадии I) подходят в принципе все известные специалисту в данной области методы, например, полимерный расплав может быть предоставлен в экструдер посредством расплавления уже полностью заполимеризовавшегося полимера. Полимер может быть расплавлен непосредственно в экструдере, а также возможно, что полимер направляют в экструдер в расплавленной форме и таким образом предоставляют полимерный расплав в экструдер на стадии I). Также возможно, что полимерный расплав на стадии I) предоставляют посредством того, что соответствующие необходимые для получения полимера полимерного расплава мономеры реагируют между собой в экструдере с образованием полимера и таким образом предоставляют полимерный расплав.

Под полимерным расплавом здесь понимают, что полимер находится при температуре превышающей температуру плавления (TM) в случае частично кристаллических полимеров или соответственно температуру стеклования (TG) в случае аморфных полимеров.

Обычно температура полимерного расплава на стадии I) способа находится в диапазоне от 100 до 450°С, предпочтительно в диапазоне от 150 до 350°С и в частности предпочтительно в диапазоне от 160 до 300°С.

На стадии II) вносят по меньшей мере одно вспенивающее средство в предоставляемый на стадии I) полимерный расплав. Способы для этого специалисту в данной области известны как таковые.

Пригодные вспенивающие средства выбирают из группы, состоящей из диоксида углерода, алканов, таких как пропан, изобутан и пентан, спиртов, таких как метанол, этанол, 1-пропанол, 2-пропанол, 1-бутанол, 2-бутанол, 2-метилпропанол и трет-бутанол, простых эфиров, таких как диметиловый эфир, кетонов, таких как ацетон и метилэтилкетон, галогенированных углеводородов, таких как гидрофторпропен, воды, азота и их смесей.

На стадии II) таким образом получают вспениваемый полимерный расплав. Вспениваемый полимерный расплав содержит обычно в диапазоне от 1 до 15% масс. по меньшей мере одного вспенивающего средства, предпочтительно в диапазоне от 2 до 10% масс. и в частности предпочтительно в диапазоне от 3 до 8% масс., в каждом случае в пересчете на общую массу вспениваемого полимерного расплава.

Давление в экструдере на стадии II) обычно находится в диапазоне от 20 до 500 бар, предпочтительно в диапазоне от 50 до 400 бар, в частности предпочтительно в диапазоне от 60 до 300 бар.

На стадии III) полученный на стадии II) вспениваемый полимерный расплав из экструдера через по меньшей мере одно отверстие фильеры экструдируют в область низкого давления, причем вспениваемый полимерный расплав расширяется с образованием вспененного пеноматериала.

Способы экструзии вспениваемых полимерных расплавов специалисту в данной области известны как таковые.

Для экструзии вспениваемых полимерных расплавов подходят все известные специалисту в данной области отверстия фильеры. Отверстие фильеры может иметь любую форму, например оно может быть прямоугольным, круглым, эллиптическим, квадратным или шестиугольным. Предпочтительными являются прямоугольные щелевидные фильеры и кольцевые фильеры с круглым выходным отверстием.

В одном из вариантов осуществления вспениваемые полимерные расплавы экструдируют через точно одно отверстие фильеры, предпочтительно через одну щелевидную фильеру. В другом варианте осуществления вспениваемые полимерные расплавы экструдируют через большое число отверстий фильеры, предпочтительно круглые или шестиугольные отверстия фильеры, с получением большого числа прутков, причем большое число прутков непосредственно после выхода из отверстий фильеры соединяются и образуют вспененные пеноматериалы. Большое число прутков может быть также соединено сначала на стадии IV) посредством пропускания через формующий инструмент.

Предпочтительно по меньшей мере одно отверстие фильеры нагревают. В частности предпочтительно отверстие фильеры нагревают по меньшей мере до температуры стеклования (TG) полимера, содержащегося в предоставляемом на стадии I) полимерном расплаве, если полимер является аморфным полимером, и по меньшей мере до температуры плавления (TM) полимера, содержащегося в предоставляемом на стадии I) полимерном расплаве, если полимер является частично кристаллическим полимером, например, температура отверстия фильеры находится в диапазоне от 80 до 400°С, предпочтительно в диапазоне от 100 до 350°С и в частности предпочтительно в диапазоне от 110 до 300°С.

Вспениваемые полимерные расплавы на стадии III) экструдируют в область низкого давления. Давление в области низкого давления находится обычно в диапазоне от 0,05 до 5 бар, предпочтительно в диапазоне от 0,5 до 1,5 бар.

Давление, с которым вспениваемые полимерные расплавы на стадии III) экструдируют из отверстия фильеры, обычно находится в диапазоне от 20 до 600 бар, предпочтительно в диапазоне от 40 до 300 бар, в частности предпочтительно в диапазоне от 50 до 250 бар.

На стадии IV) вспененный пеноматериал со стадии III) калибруют, проводя вспененный пеноматериал через формующий инструмент, с образованием экструдированного пеноматериала.

Посредством калибровки вспененного пеноматериала определяются внешние контуры получаемого на стадии IV) экструдированного пеноматериала. Способы калибровки специалисту в данной области известны как таковые.

Формующий инструмент может быть размещен непосредственно на отверстии фильеры. Также возможно, что формующий инструмент размещен в отдалении от отверстия фильеры.

Формующие инструменты для калибровки вспененного пеноматериала специалисту в данной области известны как таковые. Подходящие формующие инструменты включают, например, пластинчатые калибраторы, роликовые тянущие устройства, стержневые калибраторы, цепные тянущие устройства и ленточные тянущие устройства. Чтобы снизить коэффициент трения между формующими инструментами и экструдированным пеноматериалом, инструменты могут быть снабжены покрытием и/или нагреты.

Посредством калибровки на стадии IV) устанавливают геометрическую форму поперечного сечения экструдированного пеноматериала согласно изобретению по меньшей мере в одном измерении. Предпочтительно экструдированный пеноматериал имеет близкое к прямоугольному поперечное сечение. Если калибровку осуществляют только частично в определенных направлениях, экструдированный пеноматериал может отклонятся от идеальной геометрии на свободных поверхностях. Толщина экструдированного пеноматериала при этом с одной стороны определяется отверстием фильеры, в другой стороны также формующим инструментом, тоже самое действительно и для ширины экструдированного пеноматериала.

Относительно прямоугольной системы координат длину полученного таким образом пеноматериала обозначают как х-направление, ширину - как у-направление и толщину - как z-направление. х-Направление соответствует направлению экструзии пеноматериала.

Далее согласно изобретению предпочтительно, что

i) предоставленный на стадии I) полимерный расплав содержит по меньшей мере одну добавку, и/или

ii) во время стадии II) к полимерному расплаву и/или между стадией II) и стадией III) к вспениваемому полимерному расплаву добавляют по меньшей мере одну добавку, и/или

iii) во время стадии III) на вспененный пеноматериал и/или во время стадии IV) на вспененный пеноматериал наносят по меньшей мере одну добавку, и/или

iv) во время и/или непосредственно по окончании стадии IV) на экструдированный пеноматериал наносят по меньшей мере один слой (S2), и/или

v) по окончании стадии IV) проводят следующие стадии способа:

V) обработка со снятием материала полученного на стадии IV) экструдированного пеноматериала.

В качестве добавок пригодными являются в принципе все известные специалисту в данной области добавки, как например зародышеобразователи, огнезащитные средства, фаски, технологические стабилизаторы, вспомогательные средства, облегчающие переработку, светостабилизаторы и пигменты.

Касательно слоя (S2), который в одном из вариантов осуществления наносят на экструдированный пеноматериал, действительными являются описанные ниже исполнения и предпочтения.

Для обработки со снятием материала полученного на стадии IV) экструдированного пеноматериала подходят в принципе все известные специалисту в данной области методы. Например экструдированный пеноматериал может быть подвергнут обработке со снятием материала посредством распиливания, фрезерования, сверления или строгания. Если экструдированный пеноматериал представляет собой термопластичный экструдированный пеноматериал, помимо прочего возможно термическое формование, в результате чего можно избежать обработки со снятием материала, приводящей к потере материала, и повреждения волокон (F).

В одном из вариантов осуществления настоящего изобретения между собой соединяют по меньшей мере два полученных на стадии IV) и/или стадии V) экструдированных пеноматериала с получением многослойного экструдированного пеноматериала. Под "многослойным" в настоящем описании понимают по меньшей мере двухслойный экструдированный пеноматериал, также экструдированный пеноматериал может быть, например, трех-, четырех- или пятислойным. Специалисту в данной области понятно, что двухслойный экструдированный пеноматериал получают в результате соединения двух полученных на стадии IV) и/или стадии V) экструдированных пеноматериалов, трехслойный - в результате соединения трех полученных экструдированных пеноматериалов и так далее. Соединение между собой полученных экструдированных пеноматериалов также обозначают как "стыковка". Подходящие способы для этого специалисту в данной области известны как таковые. Например, полученные экструдированные пеноматериалы соединяют между собой посредством склеивания и/или термического сваривания. Само собой разумеется, что по меньшей мере двухслойный экструдированный пеноматериал имеет большую толщину, чем по меньшей мере два полученных на стадии IV) и/или стадии V) экструдированных пеноматериала.

Экструдированный пеноматериал согласно изобретению может иметь любые размеры.

Полученный согласно изобретению экструдированный пеноматериал обычно имеет толщину (z-направление) в диапазоне от 4 до 200 мм, предпочтительно в диапазоне от 5 до 60 мм, длину (х-направление) по меньшей мере 200 мм, предпочтительно по меньшей мере 400 мм и ширину (у-направление) по меньшей мере 200 мм, предпочтительно по меньшей мере 400 мм.

Указанный экструдированный пеноматериал имеет длину (х-направление) максимум 4000 мм, предпочтительно максимум 2500 мм, и/или ширину (у-направление) максимум 4000 мм, предпочтительно максимум 2500 мм.

Экструдированные пеноматериалы специалисту в данной области известны как таковые. В одном из вариантов осуществления экструдированный пеноматериал имеет в основе, например, по меньшей мере один полимер, который выбран из полистирола, сложного полиэфира, полифениленоксида, сополимера, полученного из фениленоксида, сополимера, полученного из стирола, простого полиарилового эфирсульфона, полифениленсульфида, простых полиариловых эфиркетонов, полипропилена, полиэтилена, полиамида, полиамидимина, простого полиэфиримида, поликарбоната, полиакрилата, полимолочной кислоты, поливинилхлорида или их смесей, предпочтительным является полимер, выбранный из полистирола, полифениленоксида, смеси из полистирола и полифениленоксида, полиэтилентерефталата, поликарбоната, простого полиэфирсульфона, полисульфона простого полиэфиримида, сополимера, полученного из стирола, или смеси из сополимеров, полученных из стирола. Особо предпочтительно полимер представляет собой полистирол, смесь из полистирола и поли(2,6-диметилфениленоксида), смесь из полимера стирола и ангидрида малеиновой кислоты и полимера стирола и акрилонитрила, или полимер стирола и ангидрида малеиновой кислоты (SMA).

В качестве экструдированного пеноматериала пригодными являются помимо прочего термопластичные эластомеры. Термопластичные эластомеры специалисту в данной области известны как таковые.

Полифениленоксид предпочтительно представляет собой поли(2,6-диметилфениленовый эфир), который обозначают также как поли(2,6-диметилфениленоксид).

Подходящие сополимеры, полученные из фениленоксида, известны специалисту в данной области. Подходящие сомономеры для фениленоксида также известны специалисту в данной области.

Сополимер, полученный из стирола, имеет предпочтительно в качестве сомономера для стирола мономер, который выбран из α-метилстирола, галогенированных в цикл стиролов, алкилированных в цикл стиролов, акрилонитрила, сложных эфиров акриловой кислоты, сложных эфиров метакриловой кислоты, N-виниловых соединений, ангидрида малеиновой кислоты, бутадиена, дивинилбензола или бутандиолдиакрилата.

Кроме того предпочтительным является формованное изделие согласно изобретению, причем экструдированный пеноматериал содержит ячейки, причем

i) по меньшей мере 50%, предпочтительно по меньшей мере 80%, более предпочтительно по меньшей мере 90% ячеек являются анизотропными, и/или

ii) соотношение наибольшей протяженности (а-направление) к наименьшей протяженности (с-направление) по меньшей мере 50%, предпочтительно по меньшей мере 80%, более предпочтительно по меньшей мере 90% ячеек составляет ≥1,05, предпочтительно находится в диапазоне от 1,1 до 10, в частности предпочтительно в диапазоне от 1,2 до 5, и/или

iii) средний размер наименьшей протяженности (с-направление) по меньшей мере 50%, предпочтительно по меньшей мере 80%, более предпочтительно по меньшей мере 90% ячеек составляет менее 0,5 мм, предпочтительно менее 0,2 мм, и/или

iv) по меньшей мере 50%, предпочтительно по меньшей мере 80%, более предпочтительно по меньшей мере 90% ячеек являются ортотропными или трансверально изотропными, и/или

v) по меньшей мере 50%, предпочтительно по меньшей мере 80%, более предпочтительно по меньшей мере 90% ячеек, в расчете на их наибольшую протяженность (а-направление) ориентированы под углом γ≤45°, предпочтительно ≤30°, более предпочтительно ≤5° относительно направления по толщине (d) формованного изделия, и/или

vi) экструдированный пеноматериал по меньшей мере на 80%, предпочтительно по меньшей мере на 95%, особо предпочтительно по меньшей мере на 98% является замкнутоячеистым, и/или

vii) волокна (F) находятся под углом ε≤60°, предпочтительно ≤50° относительно наибольшей протяженности (а-направления) по меньшей мере 50%, предпочтительно по меньшей мере 80%, более предпочтительно по меньшей мере 90% ячеек экструдированного пеноматериала.

В одном альтернативном варианте осуществления предпочтительным является формованное изделие согласно изобретению, которое выполняет по меньшей мере одно ранее описанное условие i) - vii), причем тем не менее согласно условию v) по меньшей мере 50%, предпочтительно по меньшей мере 80%, более предпочтительно по меньшей мере 90% ячеек, в расчете на их наибольшую протяженность (а-направление) ориентированы под углом y в диапазоне от 50 до 130°, предпочтительно в диапазоне от 70 до 110°, более предпочтительно в диапазоне от 85 до 95°, относительно направления по толщине (d) формованного изделия.

Анизотропная ячейка имеет в различных направлениях пространства разные протяженности. Наибольшую протяженность ячейки обозначают как а-направление и наименьшую протяженность как с-направление, третью протяженность обозначают как b-направление.

Средний размер наименьшей протяженности (с-направление) по меньшей мере 50%, предпочтительно по меньшей мере 80%, более предпочтительно по меньшей мере 90% ячеек находится обычно в диапазоне от 0,01 до 1 мм, предпочтительно в диапазоне от 0,02 до 0,5 мм, и в частности в диапазоне от 0,02 до 0,3 мм.

Средний размер наибольшей протяженности (а-направление) по меньшей мере 50%, предпочтительно по меньшей мере 80%, более предпочтительно по меньшей мере 90% ячеек находится обычно в диапазоне максимум 20 мм, предпочтительно в диапазоне от 0,01 до 5 мм, и в частности в диапазоне от 0,03 до 0,5 мм.

Протяженности ячейки могут быть определены посредством например снимков оптического микроскопа или электронно-растрового микроскопа.

Под ортотропной ячейкой понимают особый случай анизотропной ячейки. Ортотропность означает, что ячейки имеют три плоскости симметрии. В случае, если плоскости симметрии ориентированы друг к другу ортогонально, относительно прямоугольной системы координат протяженности ячейки во всех трех направлениях пространства, т.е. в а-направлении, в b-направлении и в с-направлении, различны.

Трансверсальная изотропность означает, что ячейки имеют три плоскости симметрии. Относительно вращения вокруг оси, которая является осью пересечения двух плоскостей симметрии, ячейки однако инвариантны. В случае, если плоскости симметрии ориентированы друг к другу ортогонально, только протяженность ячейки в одном направлении пространства отличается от протяженности ячейки в двух других. Например, протяженность ячейки в а-направлении отличается от таковой в b-направлении и в с-направлении, и протяженности ячейки в b-направлении и в с-направлении одинаковы.

Замкнутость ячеек экструдированного пеноматериала определяют согласно DIN ISO 4590 (немецкая версия по состоянию на 2003 г.) Замкнутость ячеек описывает объемную долю замкнутых ячеек к общему объему экструдированного пеноматериала.

Анизотропные свойства ячеек экструдированного пеноматериала являются результатом экструзионного способа согласно изобретению. По которому вспениваемый полимерный расплав экструдируют на стадии III) и полученный таким образом вспененный пеноматериал подвергают калибровке, полученный таким образом экструдированный пеноматериал обладает анизотропными свойствами, которые являются результатом анизотропности ячеек. На свойства также влияют при помощи характеристик расширения и параметров вытягивания. Если вспениваемый полимерный расплав расширяется например с получением вспененного пеноматериала очень сильно, то он расширяется в частности в х-направлении, т.е. в длину, что приводит предпочтительно к ориентированию а-направления ячеек в диапазоне от 50 до 130° относительно направления по толщине (d).

Если вспененный пеноматериал например быстро вытягивают, т.е. быстро продвигают сквозь формующий инструмент, то а-направление ячеек ориентируется предпочтительно в диапазоне от 50 до 130°относительно направления по толщине (d).

Если свойства экструдированного пеноматериала являются анизотропными, то это означает, что свойства экструдированного пеноматериала отличаются в разных направлениях пространства. Например, прочность на сжатие экструдированного пеноматериала по толщине (z-направление) может быть другой, чем по длине (х-направление) и/или по ширине (у-направление).

Далее предпочтительным является формованное изделие, у которого

i) по меньшей мере одно из механических свойств, предпочтительно все механические свойства, экструдированного пеноматериала являются анизотропными, предпочтительно ортотропными или трансверсально изотропными, и/или

ii) по меньшей мере один из эластичных модулей, предпочтительно все эластичные модули экструдированного пеноматериала проявляют себя согласно анизотропному, предпочтительно ортотропному или трансверсально изотропному материалу, и/или

iii) соотношение прочности на сжатие экструдированного пеноматериала по толщине (z-направление) к прочности на сжатие экструдированного пеноматериала по длине (х-направление) и/или соотношение прочности на сжатие экструдированного пеноматериала по толщине (z-направление) к прочности на сжатие экструдированного пеноматериала по ширине (у-направление) составляет ≥1,1, предпочтительно ≥1,5, в частности предпочтительно между 2 и 10.

Под механическими свойствами понимают общие известные специалисту в данной области механические свойства, как например прочность, жесткость или соответственно эластичность, дуктильность и вязкость.

Эластичные модули специалисту в данной области известны как таковые. К эластичным модулям относятся например модуль продольной упругости, модуль упругости при сжатии, модуль упругости при кручении и модуль упругости при сдвиге.

"Ортотропность" по отношению к механическим свойствам или соответственно эластичным модулям означает, что материал имеет три плоскости симметрии. В случае, если плоскости симметрии ориентированны друг к другу ортогонально, применяют прямоугольную систему координат. При этом механические свойства или соответственно эластичные модули экструдированного пеноматериала во всех трех направления пространства, х-направлении, у-направлении и z-направлении, являются различными.

"Трансверсальная изотропия" по отношению к механическим свойствам или соответственно эластичным модулям означает, что материал имеет три плоскости симметрии и относительно вращения вокруг оси, которая является осью пересечения двух плоскостей симметрии, модули являются инвариантными. В случае, если плоскости симметрии ориентированы друг к другу ортогонально, механические свойства или соответственно эластичные модули экструдированного пеноматериала в одном направлении пространства отличаются от таковых в двух других направлениях пространства, и которые однако одинаковы в двух других направлениях пространства. Например механические свойства или соответственно эластичные модули в z-направлении отличаются от таковых в х-направлении и в у-направлении, но одинаковы в х-направлении и в у-направлении.

Прочность на сжатие экструдированного пеноматериала определяют согласно DIN EN ISO 844 (согласно немецкой версии по состоянию на октябрь 2009 г.)

Прочность на сжатие экструдированного пеноматериала по толщине (z-направление) обычно находится в диапазоне от 0,05 до 5 МПа, предпочтительно в диапазоне от 0,1 до 2 МПа, особенно предпочтительно в диапазоне от 0,1 до 1 МПа.

Прочность на сжатие экструдированного пеноматериала по длине (х-направление) и/или по ширине (у-направление) обычно находится в диапазоне от 0,05 до 5 МПа, предпочтительно в диапазоне от 0,1 до 2 МПа, особенно предпочтительно в диапазоне от 0,1 до 1 МПа.

Содержащееся в формованном изделии волокно (F) представляет собой отдельное волокно или пучок волокон, предпочтительно пучок волокон. В качестве волокна (F) подходят все известные специалисту в данной области материалы, которые могут образовывать волокна. Например, волокно (F) представляет собой органическое, неорганическое, металлическое, керамическое волокно или их комбинацию, предпочтительно полимерное волокно, базальтовое волокно, стекловолокно, углеродное волокно или природное волокно, в частности предпочтительно полиарамидное волокно, стекловолокно, базальтовое волокно или углеродное волокно, полимерным волокном является предпочтительно волокно из сложного полиэфира, полиамида, полиарамида, полиэтилена, полиуретана, поливинилхлорида, полиимида и/или полиамидимида, природным волокном является предпочтительно волокно из сизаля, конопли, льна, бамбука, кокоса и/или джута.

В одном из вариантов осуществления используют пучок волокон. Пучок волокон соединяют из множества отдельных волокон (филаментов). Количество отдельных волокон на каждый пучок составляет по меньшей мере 10, предпочтительно от 100 до 100000, особо предпочтительно от 300 до 10000 в случае стекловолокон и от 1000 до 50000 в случае углеродных волокон, и в частности предпочтительно от 500 до 5000 в случае стекловолокон и от 2000 до 20000 в случае углеродных волокон.

Согласно изобретению по меньшей мере одно волокно (F) находится областью волокна (FB2) внутри формованного изделия и окружено экструдированным пеноматериалом, в то время как область волокна (FB1) волокна (F) выступает наружу из первой стороны формованного изделия и область волокна (FB3) волокна (F) выступает наружу из второй стороны формованного изделия.

Область волокна (FB1), область волокна (FB2) и область волокна (FB3) могут составлять в каждом случае любую долю от общей длины волокна (F). В одном из вариантов осуществления область волокна (FB1) и область волокна (FB3) в каждом случае независимо друг от друга составляют от 1 до 45%, предпочтительно от 2 до 40% и особо предпочтительно от 5 до 30%, область волокна (FB2) составляет от 10 до 98%, предпочтительно от 20 до 96%, особо предпочтительно от 40 до 90% от общей длины волокна (F).

В еще одном предпочтительном варианте осуществления первая сторона формованного изделия, из которой выступает наружу область волокна (FB1) волокна (F), находится напротив второй стороны формованного изделия, из которой выступает наружу область волокна (FB3) волокна (F).

Волокно (F) вводят в формованное изделие под углом α от 10 до 70°, относительно направления по толщине (d) формованного изделия или соответственно нормали (поверхности) первой стороны формованного изделия. Предпочтительно волокно (F) вводят в экструдированный пеноматериал под углом α от 30 до 60°, предпочтительно от 30 до 50°, еще более предпочтительно от 30 до 45°, в частности 45°, относительно направления по толщине (d) формованного изделия.

В еще одном варианте осуществления изобретения угол α может составлять любое значение от 0 до 90°. Например волокно (F) в этом случае вводят в экструдированный пеноматериал под углом α от 0 до 60°, предпочтительно от 0 до 50°, более предпочтительно от 0 до 15° или от 30 до 50°, еще более предпочтительно от 30 до 45°, в частности 45°, относительно направления по толщине (d) формованного изделия.

В еще одном варианте осуществления по меньшей мере два волокна (F) вводят под двумя различными углами α-α1 или α2, причем угол α1 находится предпочтительно в диапазоне от 0° до 15° и второй угол α2 находится предпочтительно в диапазоне от 30 до 50°, в частности предпочтительно α1 находится в диапазоне от 0° до 5° и α2 в диапазоне от 40 до 50°.

Предпочтительно все волокна (F) вводят в экструдированный пеноматериал под углом α в диапазоне от 10 до 70°, предпочтительно от 30 до 60°, в частности предпочтительно от 30 до 50°, еще более предпочтительно от 30 до 45°, в основном предпочтительно 45°, относительно направления по толщине (d) формованного изделия.

Кроме того предпочтительно, что помимо по меньшей мере одного волокна (F) в экструдированный пеноматериал не вводят никакого другого волокна.

Предпочтительно формованное изделие согласно изобретению содержит множество волокон (F), предпочтительно в форме пучков волокон, и/или включает более 10 волокон (F) или пучков волокон на м2, предпочтительно более 1000 на м2, особо предпочтительно от 4000 до 40000 на м2. Предпочтительно все без исключения волокна (F) имеют в формованном изделии одинаковый угол α или приблизительно одинаковый угол (отклонение максимум +/- 5°, предпочтительно +/- 2°, особо предпочтительно +/-1°).

Все без исключения волокна (F) могут находится в формованном изделии параллельно друг другу. Также является возможным и предпочтительным согласно изобретению, что два или более волокон (F) находятся в формованном изделии под углом β друг к другу. Под углом β в рамках настоящего изобретения понимают угол между перпендикулярной проекцией первого волокна (F1) на поверхность первой стороны формованного изделия и перпендикулярной проекцией второго волокна (F2) поверхность формованного изделия, причем оба волокна введены в формованное изделие.

Угол β находится предпочтительно в диапазоне β=360°/n, причем n означает целое число. Предпочтительно n находится в диапазоне от 2 до 6, особо предпочтительно в диапазоне от 2 до 4. Например угол β находится около 90°, 120° или 180°. В еще одном варианте осуществления угол β находится в диапазоне от 80 до 100°, в диапазоне от 110 до 130° или в диапазоне от 170 до 190°. В еще одном варианте осуществления более чем два волокна (F) вводят под углом β друг к другу, например три или четыре волокна (F). Указанные три или четыре волокна (F) могут иметь в каждом случае по отношению к обоим соседним волокнам два различных угла β-β1 и β2. Предпочтительно все волокна (F) по отношению к обоим соседним волокнам имеют одинаковый угол β=β1=β2. Например, угол β составляет 90°, в этом случае угол β1 между первым волокном (F1) и вторым волокном (F2) составляет 90°, угол β2 между вторым волокном (F2) и третьим волокном (F3) составляет 90°, угол β3 между третьим и четверым волокном (F4) составляет 90° и угол β4 между четверым волокном (F4) и первым волокном (F1) также составляет 90°. Углы β между первым волокном (F1) (отправная точка) и вторым (F2), третьим (F3) и четверым волокном (F4) в этом случае достигают 90°, 180° и 270° по часовой стрелке. Аналогичные подходы действуют и для других возможных углов.

Первое волокно (F1) в этом случае имеет первое направление, а второе волокно (F2), которое расположено под углом β к первому волокну (F1), имеет второе направление. Предпочтительно в первом направлении и втором направлении располагается сходное число волокон. Под "сходным" в настоящем описании понимают, что разница между числом волокон в каждом направлении относительно других направлений составляет <30%, особо предпочтительно <10%, в частности предпочтительно <2%.

Волокна или пучки волокон могут быть введены с нерегулярным или регулярным узором. Предпочтительно волокна или пучки волокон вводят с регулярным узором. Под "регулярным узором" в рамках настоящего изобретения понимают, что все без исключения волокна направлены параллельно друг к другу и что по меньшей мере одно волокно или пучок волокон имеет одинаковый отступ (а) от всех непосредственно соседних волокон или пучков волокон. В частности предпочтительно все волокна или пучки волокон имеют одинаковый отступ (а) от всех непосредственно соседних волокон или пучков волокон.

В другом предпочтительном варианте исполнения волокна или пучки волокон вводят таким образом, что они, относительно прямоугольной системы координат, в которой направлению по толщине (d) соответствует z-направление, вдоль х-направления в каждом случае имеют относительно друг друга одинаковый отступ (ах) и вдоль у-направления одинаковый отступ (ау). В частности они предпочтительно имеют в х-направлении и у-направлении одинаковый отступ (а), причем а=ах=ау.

Если два или более волокон располагаются под углом β друг к другу, то первые волокна (F1), которые располагаются параллельно друг к другу, имеют предпочтительно регулярный узор с первым отступом (a1), а вторые волокна (F2), которые располагаются параллельно друг к другу и находятся под углом β к первым волокнам (F1), имеют предпочтительно регулярный узор со вторым отступом (а2). В предпочтительном варианте осуществления первые волокна (F1) и вторые волокна (F2) в каждом случае имеют регулярный узор с отступом (а). В этом случае а=а1=а2.

Если волокна или пучки волокон вводят в экструдированный пеноматериал под углом β относительно друг друга, то является предпочтительным, что волокна или пучки волокон внутри каждого направления соответствуют регулярному узору.

В одном предпочтительном варианте осуществления формованного изделия согласно настоящему изобретению

i) поверхность по меньшей мере одной стороны формованного изделия имеет по меньшей мере одно углубление, предпочтительно указанное углубление представляет собой шлиц или отверстие, более предпочтительно по меньшей мере одно углубление на поверхности по меньшей мере одной стороны формованного изделия получают в конце осуществления стадии IV) экструзионного способа, и/или

ii) поверхность по меньшей мере одной стороны формованного изделия имеет по меньшей мере одно углубление, предпочтительно указанное углубление представляет собой шлиц или отверстие, более предпочтительно по меньшей мере одно углубление на поверхности по меньшей мере одной стороны формованного изделия получают в конце осуществления стадии V) экструзионного способа.

На фигуре 1 показано схематичное изображение предпочтительного варианта осуществления формованного изделия согласно изобретению из экструдированного пеноматериала (1) в аксонометрической проекции. При этом (2) обозначает первую сторону (поверхность) формованного изделия, тогда как (3) обозначает вторую сторону соответствующего формованного изделия. Как также видно из фигуры 1, первая сторона (2) формованного изделия расположена напротив второй стороны (3) указанного формованного изделия. Волокно (F) обозначено как (4). Один конец указанного волокна (4а) и соответственно область волокна (FB1), выступает наружу из первой стороны (2) формованного изделия, тогда как другой конец (4b) волокна, который представляет собой область волокна (FB3), выступает наружу из второй стороны (3) формованного изделия. Средняя область волокна (FB2) находится внутри формованного изделия и соответственно окружена экструдированным пеноматериалом.

На фигуре 1 волокно (4), которое представляет собой отдельное волокно или пучок волокон, предпочтительно пучок волокон, находится под углом α относительно направления по толщине (d) формованного изделия или соответственно нормали (поверхности) первой стороны (2) формованного изделия. Угол α составляет от 10 до 70°, предпочтительно от 30 до 60°, особо предпочтительно от 30 до 50°, в высшей степени предпочтительно от 30 до 45°, в частности 45°. На фигуре 1 для наглядности представлено только одно отдельное волокно (F).

На фигуре 3 показано для примера схематичное изображение части различных углов. Показанное на фигуре 3 формованное изделие из экструдированного пеноматериала (1) содержит первое волокно (41) и второе волокно (42). На фигуре 3 для лучшей наглядности показана лишь область волокна (FB1), выступающая наружу из первой стороны (2) формованного изделия, для обоих волокон (41) и (42). Первое волокно (41) образует относительно нормали (О) поверхности первой стороны (2) формованного изделия первый угол α (α1). Второе волокно (42) образует относительно нормали (О) поверхности первой стороны (2) второй угол α (α2). Перпендикулярная проекция первого волокна (41) на первую сторону (2) формованного изделия (41р) образует с перпендикулярной проекцией второго волокна (42) на первую сторону (2) формованного изделия (42р) угол β.

На фигуре 4 показано схематическое изображение различных углов, которые соотнесены к наибольшей протяженности (а-направление) ячейки (8). Показанное на фигуре 4 формованное изделие из экструдированного пеноматериала (1) содержит первое волокно (4) и ячейку (8). Для наглядности на фигуре 4 представлены только одно волокно (4) и одна ячейка (8). Само собой разумеется, что формованное изделие обычно содержит более чем одну ячейку (8). Наибольшая протяженность (а) ячейки (8) имеет относительно направления по толщине (d) формованного изделия угол γ≤45°, предпочтительно ≤30°, более предпочтительно ≤5°. Волокно (4) вводят в экструдированный пеноматериал под углом ε≤60°, предпочтительно ≤50°, относительно наибольшей протяженности (а) ячейки (8).

Объектом настоящего изобретения кроме того является панель, которая содержит по меньшей мере одно формованное изделие согласно изобретению и по меньшей мере один слой (S1). "Панель" при необходимости может обозначаться в кругу специалистов также как "сэндвич", "сэндвичный материал", "ламинат" и/или "композитное изделие".

В одном предпочтительном варианте осуществления панели указанная панель имеет два слоя (S1), и оба слоя (S1) в каждом случае нанесены на одну сторону формованного изделия, которая находится в каждом случае напротив другой стороны формованного изделия.

В одном из вариантов осуществления панели согласно изобретению слой (S1) содержит по меньшей мере одну смолу, предпочтительно смола представляет собой реакционноспособную термореактивную или термопластичную смолу, более предпочтительно смолу на основе эпоксидов, акрилатов, полиуретанов, полиамидов, сложных полиэфиров, ненасыщенных сложных полиэфиров, виниловых сложных эфиров или их смесей, в частности смола представляет собой отверждаемую аминами эпоксидную смолу, латентно отверждаемую эпоксидную смолу, отверждаемую ангидридами эпоксидную смолу или полиуретан из изоцианатов и полиолов. Такого рода смоляные системы специалисту в данной области известны, например из публикаций Penczek и др. (Advances in Polymer Science, 184, стр. 1-95, 2005), Pham и др. (Ullmann's Encyclopedia of Industrial Chemistry, том. 13, 2012), Fahnler (Polyamide, Kunststoff Handbuch 3/4, 1998) и Younes (WO 12134878 A2).

Согласно изобретению кроме того предпочтительными являются панели, у которых

i) область волокна (FB1) волокна (F) частично или полностью, предпочтительно полностью, находится в контакте с первым слоем (S1), и/или

ii) область волокна (FB3) волокна (F) частично или полностью, предпочтительно полностью, находится в контакте со вторым слоем (S1), и/или

iii) панель имеет между по меньшей мере одной стороной формованного изделия и по меньшей мере одним слоем (S1) по меньшей мере один слой (S2), предпочтительно слой (S2) состоит из плоских волокнистых материалов или полимерных пленок, особо предпочтительно из стекловолокон или углеродных волокон в форме нетканных материалов, однонаправленных тканей или обычных тканей, и/или

iv) по меньшей мере один слой (S1) содержит смолу и экструдированный пеноматериал формованного изделия панели имеет поверхностное поглощение смолы ≤2000 г/м2, предпочтительно ≤1000 г/м2, более предпочтительно ≤500 г/м2, в высшей степени предпочтительно ≤100 г/м2, и/или

v) по меньшей мере один слой (S1) содержит смолу и панель имеет прочность на расслаивание ≥200 Дж/м2, предпочтительно ≥500 Дж/м2, более предпочтительно ≥2000 Дж/м2.

Особо низкого поглощения смолы достигают например для экструдированного пеноматериала, у которого поверхность герметизируют или выполняют формование экструдированного пеноматериала посредством термического обрезания.

Аналогично этому в случае формованных изделий согласно изобретению замкнутая поверхность экструдированного пеноматериала может быть использована непосредственно после изготовления. После калибрования экструдированного пеноматериала как правило присутствует герметичная поверхность с высоким качеством поверхности в целом, которая характеризуется минимальным поглощением смолы и градиентом плотности, соответствующим повышению плотности к поверхности.

Поверхностное поглощение смолы, а также прочность на расслаивание в рамках настоящего изобретения определяют, как описано в примерах.

В другом варианте осуществления панели согласно изобретению по меньшей мере один слой (S1) содержит дополнительно по меньшей мере один волокнистый материал, причем

i) волокнистый материал содержит волокна в форме одного или нескольких пластов из нарезанных волокон, нетканого материала, однонаправленных тканей, вязанных полотен и/или обычных тканей, особо предпочтительно в форме однонаправленных тканей или обычных тканей с массой единицы поверхности на каждую однонаправленную ткань или соответственно обычную ткань от 150 до 2500 г/м2, и/или

ii) волокнистый материал содержит волокна из органических, неорганических, металлических или керамических волокон, предпочтительно полимерные волокна, базальтовые волокна, стекловолокна, углеродные волокна или природные волокна, особо предпочтительно стекловолокна или углеродные волокна.

Для природных волокон и полимерных волокон действительны ранее описанные варианты.

Слой (S1), который дополнительно содержит по меньшей мере один волокнистый материал, обозначают как армированный волокнами слой, в частности как армированный волокнами смоляной слой, поскольку слой (S1) содержит смолу.

На фигуре 2 показан другой вариант осуществления настоящего изобретения. В двумерном виде с боку изображена панель (7) согласно изобретению, которая включает формованное изделие (1) согласно изобретению, такое как, например, ранее в рамках варианта осуществления изображено на фигуре 1. Пока не сообщается другого, ссылочные позиции при иных сокращениях имеют на фигурах 1 и 2 одинаковые значения.

В случае варианта осуществления согласно фигуре 2 панель согласно изобретению содержит два слоя (S1), которые изображены как (5) и (6). Оба слоя (5) и (6) при этом находятся на соответствующих противоположных друг другу сторонах формованного изделия. В случае обоих слоев (5) и (6) речь идет предпочтительно о смоляных слоях или армированных волокнами смоляных слоях. Как также видно из фигуры 2, оба конца волокна (4) окружены соответствующим слоем (5) или соответственно (6).

При необходимости между формованным изделием (1) и первым слоем (5) и/или между формованным изделием (1) и вторым слоем (6) могут присутствовать один или несколько дополнительных слоев. Как ранее описано для фигуры 1, также на фигуре 2 для простоты изображено только одно отдельное волокно (F) обозначенное как (4). Относительно количества волокон или соответственно пучков волокон на практике применяют аналогичные утверждения, как и ранее для фигуры 1.

Объектом настоящего изобретения является кроме того способ получения формованного изделия согласно изобретению, причем по меньшей мере одно волокно (F) вводят в экструдированный пеноматериал частично, в результате чего волокно (F) находится областью волокна (FB2) внутри формованного изделия и окружено экструдированным пеноматериалом, в то время как область волокна (FB1) волокна (F) выступает наружу из первой стороны формованного изделия и область волокна (FB3) волокна (F) выступает наружу из второй стороны формованного изделия.

Объектом настоящего изобретения является кроме того способ получения формованного изделия согласно изобретению, причем по меньшей мере одно волокно (F) вводят в экструдированный пеноматериал частично, в результате чего волокно (F) находится областью волокна (FB2) внутри формованного изделия и окружено экструдированным пеноматериалом, в то время как область волокна (FB1) волокна (F) выступает наружу из первой стороны формованного изделия и область волокна (FB3) волокна (F) выступает наружу из второй стороны формованного изделия, и в результате чего волокно (F) вводят в экструдированный пеноматериал под углом α от 10 до 70°, относительно направления по толщине (d) формованного изделия.

Для введения волокна (F) и/или пучка волокон подходят в принципе все известные специалисту в данной области методы. Подходящие способы, например, описаны в международных заявках WO 2006/125561 или WO 2011/012587.

В одном из вариантов осуществления способа согласно изобретению частичное введение по меньшей мере одного волокна (F) в экструдированный пеноматериал осуществляют посредством вшивания с использованием иглы, предпочтительно частичное введение осуществляют посредством стадий а) - f):

a) при необходимости нанесение по меньшей мере одного слоя (S2) по меньшей мере на одну сторону экструдированного пеноматериала,

b) формирование отверстия для волокна (F) в экструдированном пеноматериале и при необходимости в слое (S2), причем отверстие простирается от первой стороны ко второй стороне экструдированного пеноматериала и при необходимости через слой (2),

c) предоставление по меньшей мере одного волокна (F) на второй стороне экструдированного пеноматериала,

d) проведение иглы от первой стороны экструдированного пеноматериала через отверстие ко второй стороне экструдированного пеноматериала и при необходимости проведение иглы через слой (S2),

e) прикрепление по меньшей мере одного волокна (F) к игле на второй стороне экструдированного пеноматериала, и

f) возвращение иглы вместе с волокном (F) через отверстие, так что волокно (F) находится областью волокна (FB2) внутри формованного изделия и окружено экструдированным пеноматериалом, в то время как область волокна (FB1) волокна (F) выступает наружу из первой стороны формованного изделия или при необходимости слоя (S2) и область волокна (FB3) волокна (F) выступает наружу из второй стороны формованного изделия,

особо предпочтительно стадию b) и d) проводят одновременно.

Нанесение по меньшей мере одного слоя (S2) на стадии а) может быть осуществлено например как ранее было описано во время или сразу после стадии IV).

В особо предпочтительном варианте осуществления стадию b) и d) проводят одновременно. В этом варианте осуществления отверстие от первой стороны до второй стороны экструдированного пеноматериала получают в результате проведения иглы от первой стороны экструдированного пеноматериала до второй стороны экструдированного пеноматериала.

В этом варианте осуществления введение по меньшей мере одного волокна (F) может включать например следующие стадии:

a) при необходимости нанесение одного слоя (S2) по меньшей мере на одну сторону экструдированного пеноматериала,

b) предоставление по меньшей мере одного волокна (F) на второй стороне экструдированного пеноматериала,

c) формирование отверстия для волокна (F) в экструдированном пеноматериале и при необходимости в слое (S2), причем отверстие простирается от первой стороны ко второй стороне экструдированного пеноматериала и при необходимости через слой (2) и причем формирование отверстия осуществляют посредством проведения иглы через экструдированный пеноматериал и при необходимости через слой (2),

d) прикрепление по меньшей мере одного волокна (F) к игле на второй стороне экструдированного пеноматериала,

e) возвращение иглы вместе с волокном (F) через отверстие, так что волокно (F) находится областью волокна (FB2) внутри формованного изделия и окружено экструдированным пеноматериалом, в то время как область волокна (FB1) волокна (F) выступает наружу из первой стороны формованного изделия или при необходимости из слоя (S2) и область волокна (FB3) выступает наружу из второй стороны формованного изделия,

f) при необходимости обрезание волокна (F) на второй стороне экструдированного пеноматериала и

g) при необходимости разрезание присоединенной к игле петли волокна (F).

В предпочтительном варианте осуществления в качестве иглы применяют крючковую иглу и по меньшей мере одно волокно (F) на стадии d) вставляют в крючковую иглу.

В более предпочтительном варианте осуществления в экструдированный пеноматериал вводят одновременно множество волокон (F) согласно ранее описанной стадии.

Кроме того объектом настоящего изобретения является способ получения панели согласно изобретению, в котором по меньшей мере один слой (S1) наносят в форме реакционноспособной вискозной смолы на формованное изделие согласно изобретению и подвергают отверждению, предпочтительно посредством способов жидкостной пропитки, особо предпочтительно посредством способов пропитки с использованием давления или соответственно вакуума, в частности предпочтительно посредством вакуумной инфузии или способа пропитки с использованием давления, в высшей степени предпочтительно посредством вакуумной инфузии. Способы жидкостной пропитки как таковые известны специалисту в данной области и подробно описаны например в Wiley Encyclopedia of Composites (2oe издание, Wiley, 2012), в публикации Parnas и др. (Liquid Composite Moulding, Hanser, 2000) и Williams и др. (Composites Part A, 27, c. 517-524, 1997)

Для получения панели согласно изобретению могут быть использованы различные вспомогательные материалы. Подходящими вспомогательными материалами для получения посредством вакуумной инфузии являются, например, вакуумные пленки, предпочтительно из нейлона, вакуумные уплотнительные ленты, средства для улучшения растекания, предпочтительно из нейлона, разделительные пленки, предпочтительно из полиолефина, удаляемые укрывные ткани, предпочтительно из сложного полиэфира, а также полупроницаемые пленки, предпочтительно мембранные пленки, особо предпочтительно политетрафторэтиленовые (PTFE) мембранные пленки и дренажный нетканный материал, предпочтительно из сложного полиэфира. При выборе подходящих вспомогательных материалов руководствуются изготавливаемой конструктивной деталью, выбранным процессом и использованными материалами, особенно смоляной системой. При использовании смоляной системы на основе эпоксида и полиуретана применяют предпочтительно средства для улучшения растекания из нейлона, разделительные пленки из полиолефина, удаляемые укрывные ткани из сложного полиэфира, а также полупроницаемые пленки в качестве политетрафторэтиленовых (PTFE) мембранных пленок и дренажные нетканные материалы из сложного полиэфира.

Указанные вспомогательные материалы могут быть использованы различным образом при получении панели согласно изобретению. Панели получают особо предпочтительно из формованных изделий посредством нанесения армированных волокнами покрывающих слоев при помощи вакуумной инфузии. В случае обычных конструкций для получения панели согласно изобретению на верхнюю и нижнюю сторону формованного изделия наносят волокнистые материалы и при необходимости дополнительные слои. Затем размещают удаляемые укрывные ткани и разделяющие пленки. В случае инфузии жидких смоляных систем могут быть обработаны средствами для улучшения растекания и/или мембранными пленками. Особенно предпочтительными являются следующие варианты:

i) размещение средства для улучшения растекания только на одну сторону конструкции, и/или

ii) размещение средства улучшения растекания на обоих сторонах конструкции, и/или

iii) конструкция с полупроницаемой мембраной (VAP-конструкция), которую натягивают предпочтительно по всей плоскости на формованное изделие, на котором размещают средство для улучшения растекания, разделительную пленку и удаляемую укрывную ткань с одной или с обоих сторон и полупроницаемую мембрану герметизируют посредством вакуумной уплотняющей ленты, прикрепляя ее к поверхности формы, дренажный нетканный материал размещают на противоположной формованному изделию стороне полупроницаемой пленки в результате чего воздух откачивают по всей поверхности наверх, и/или

iv) применение вакуумного мешка из мембранной пленки, который предпочтительно размещают на противоположной литьевой стороне формованного изделия, чтобы удалять воздух с противоположной стороны относительно литьевого потока.

Затем конструкцию снабжают литьевыми каналами для смоляной системы и каналами для вакуумирования. Наконец всю конструкцию накрывают вакуумной пленкой, герметизируют уплотняющей лентой и вакуумируют всю конструкцию. После инфузии смоляной системы при поддержании вакуума протекает реакция смоляной системы.

Объектом настоящего изобретения является применение формованного изделия согласно изобретению или панели согласно изобретению для лопастей, в ветровых энергогенерирующих установках, в транспортном секторе, в строительном секторе, в автомобилестроении, в судостроении, в строительстве железнодорожного подвижного состава, в контейнеростроении, в санитарно-техническом оборудовании и/или в авиации и космонавтике.

Далее настоящее изобретение дополнительно разъясняется при помощи примеров.

Примеры

Пример 1

а) Получение пеноматериалов

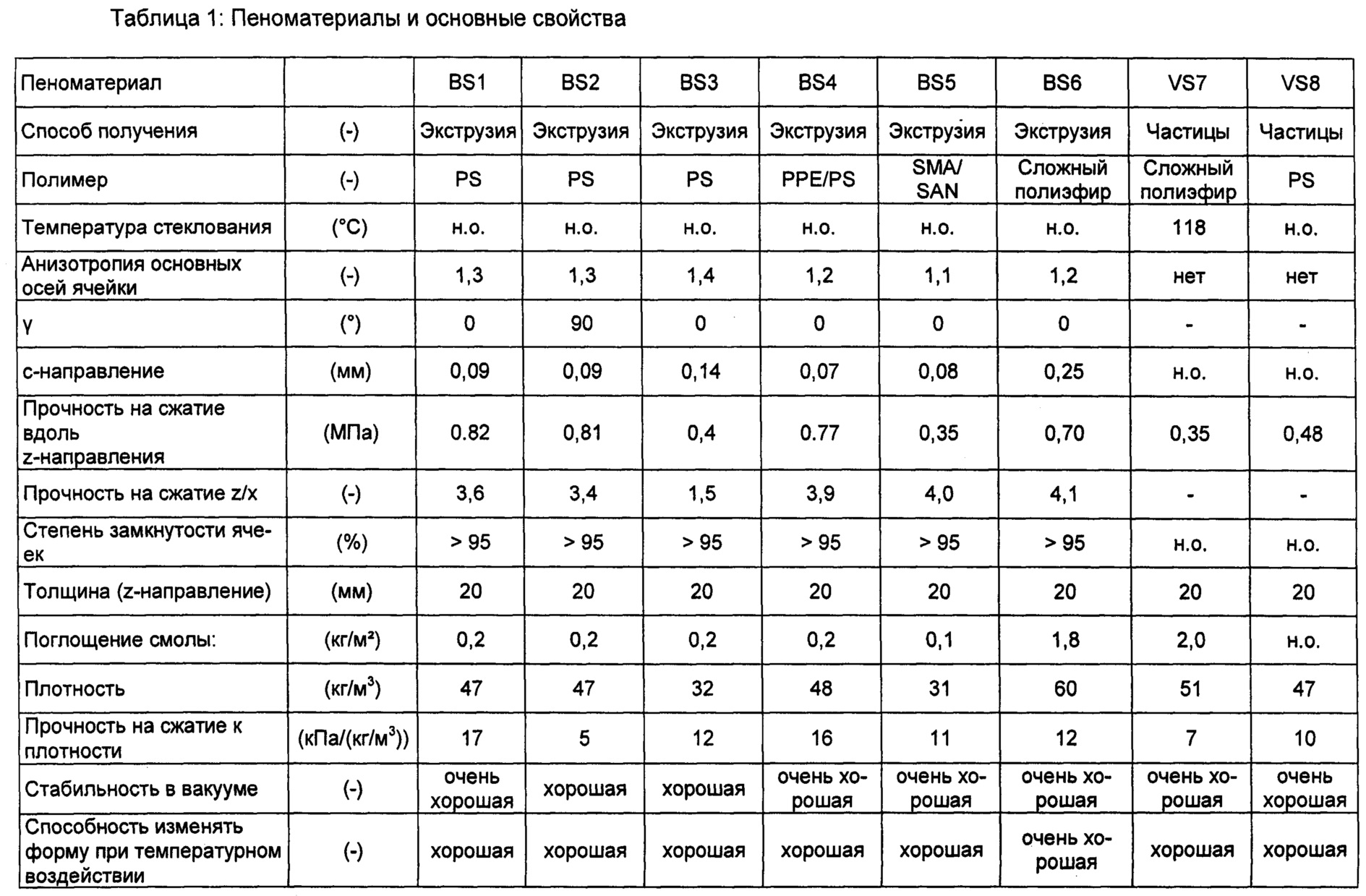

Для всех без исключения опытов согласно изобретению используют различные экструдированные пеноматериалы (пример BS1 - BS6). Для сравнения получают полимерные пеноматериалы согласно процессам получения пеноматериалов из частиц (сравнительный пример VS7 и VS8). В таблице 1 приведен обзор использованных пеноматериалов и их характерных свойств. Отдельные пеноматериалы получают как приведено далее и затем обрезают до 20 мм для армирования:

BS1, BS2 и BS3:

Получение плит пеноматериала согласно изобретению проводят на тандемной экструзионной установке. 100 частей полистирола (PS 148Н, BASF) вместе с огнезащитным средством и добавками (0,2 части талька) непрерывно подают в шнековый расплавитель. Огнезащитное средство и добавки находятся в форме маточной смеси в полистироле (PS 148Н, BASF) Через установленное в шнековом расплавителе нагнетательное отверстие непрерывно подают вспенивающее средство (СО2, этанол, изо-бутан). Суммарный поток, включая вспенивающее средство, составляет 750 кг/ч. Содержащий вспенивающее средство расплав охлаждают в далее расположенном охлаждающем экструдере (KE 400) и экструдируют через щелевую фильеру. Вспенивающийся расплав посредством обогреваемого калибратора, поверхности которого оснащены тефлоном, протягивают через роликовый конвейер с различной скоростью вытягивания и формуют в плиты. Типичные размеры плит перед механической обработкой составляют около 700 мм в ширину (у-направление) и 50 мм в толщину (z-направление).

BS4:

Аналогично BS1 получение плит пеноматериала осуществляют на тандемной экструзионной установке. В шнековый расплавитель (ZSK 120) непрерывно подают маточную смесь простого полифениленэфира (PPE/PS-смесь Noryl С6850, Sabic) и полистирол (PS 148Н, BASF), чтобы получить суммарную загрузку, состоящую из 25 частей РРЕ и 75 частей PS. Дополнительно через ввод дозируют добавки, такие как тальк (0,2 части) в форме PS-смеси (PS 148Н, BASF). Вспенивающее средство (СО2, этанол, изо-бутан) впрыскивают под давлением в нагнетательное отверстие. Суммарный поток, включая вспенивающее средство и добавки, составляет 750 кг/ч. Содержащий вспенивающее средство расплав охлаждают в далее расположенном охлаждающем экструдере (ZE 400) и экструдируют через щелевую фильеру. Вспенивающийся расплав посредством обогреваемого калибратора, поверхности которого оснащены тефлоном, протягивают через роликовый конвейер и формуют в плиты. Типичные размеры плит перед механической обработкой составляют около 800 мм в ширину (у-направление) и 60 мм в толщину (z-направление).

BS5:

Аналогично BS1 применяют идентичную тандемную экструзионную установку со схожими расходами. В качестве полимера используют смесь из 50 частей полимера на основе стирола и ангидрида малеиновой кислоты (SMA) (Xiran SZ26080, Polyscope) и 50 частей полимера на основе стирола и акрилонитрила (SAN) (VLL25080, BASF). К ней добавляют средство для получения мелкоячеистого пенопласта (0,2 части талька) и стабилизаторы (0,2 части Tinuvin 234). В качестве вспенивающего средства используют СО2, ацетон и изо-бутан.

BS6:

Пеноматериал из сложных полиэфиров экструдируют через фильеру с множеством отверстий на экструзионной установке. Термопластичный полимер (высушенный PET гранулят) расплавляют в зоне плавления двушнекового экструдера (диаметр шнека = 132 мм, соотношение длины к диаметру = 24) и смешивают со средством для получения мелкоячеистого пенопласта. После расплавления добавляют циклопентан в качестве вспенивающего средства. Суммарный поток составляет 150 кг/ч. Гомогенный расплав сразу после добавления вспенивающего средства охлаждают в далее следующем корпусе и статическом смесителе. Перед достижением фильеры с множеством отверстий расплав должен пройти сквозь фильтр расплава. Вспениваемый расплав вспенивают посредством фильеры с множеством отверстий и отдельные прутки соединяют в блок при помощи калибрирующего элемента. Экструдированные плиты затем обрабатывают со снятием материала до постоянных внешних размеров и параллельно к направлению экструзии подвергают термическому оплавлению. Средняя плотность пеноматериала составляет 60 кг/м3.

VS7:

В качестве пеноматериала используют пеноматериал из частиц на основе сложного полиэфира. Получение вспениваемого гранулята и плит пеноматерила осуществляют аналогично международной заявке WO 2012/020112, пример 7.

VS8:

В качестве пеноматериала используют пеноматериал из частиц на основе полистирола, который получают на автомате для пеноматериала из частиц в форме плиты пеноматериала и затем распиливают на плиты (сырьевая основа: Styropor Р326, BASF).

b) Характеристика пеноматериалов

Свойства пеноматериалов определяли следующим образом:

- Температура стеклования (TG): Температуру стеклования определяли согласно нормативу ISO 11357-2 (по состоянию на июль 2014 г.) при скорости нагрева 20 К/мин в атмосфере азота по результатам второго нагрева.

- Анизотропия: Для определения анизотропии статистически оценивают полученный с помощью микроскопа снимок ячеек средней зоны пеноматериала. Наибольшую протяженность ячеек обозначают как а-направление, обе остальных, перпендикулярно ему ориентированных протяженностей (b-направление и с-направление) формируют исходя из этого. Анизотропию вычисляют как отношение между а-направлением и с-направлением.

- Ориентация а-направления ячейки относительно направления по толщине (d); угол y: Ориентацию а-направления ячейки оценивают также посредством полученных с помощью микроскопа снимков. Прилежащий угол между а-направлением и направлением по толщине (d) отображает ориентацию.

- Наименьшая протяженность ячейки (с-направление): Аналогично как и для анизотропии наименьшую протяженность ячеек определяют посредством статистического анализа полученных с помощью микроскопа снимков.

- Прочность на сжатие вдоль z-направления: Прочность на сжатие определяют согласно DIN EN ISO 844 (немецкая версия по состоянию на октябрь 2009 г.).