Способ и установка для изготовления плит материалов и устройство для уплотнения узких сторон пакета прессуемого материала - RU2621917C2

Код документа: RU2621917C2

Чертежи

Описание

Изобретение касается способа изготовления плит материалов, таких как стружечные, щепочные, волокнистые или аналогичные древесные плиты, а также полимерные плиты согласно ограничительной части п.1 формулы изобретения, установки согласно ограничительной части п.7 формулы изобретения и устройства согласно ограничительной части п.13 формулы изобретения.

Изготовление по меньшей мере частично содержащих древесину стружечных и опилочных плит, например плит OSB (ОСП, ориентированно стружечная плита) или MDF (МДФ, древесноволокнистая плита средней плотности), является существующим уровнем техники. Коротко говоря, из имеющегося основного материала при изготовлении слоистых плит (ОСП) высеиваются разные фракции, предварительно обрабатываются, намазываются клеем, посредством рассыпающих машин равномерно насыпаются на формовальный ленточный транспортер и спрессовываются в прессах (непрерывно или циклично). Отличается от этого волокнистая плита (например, МДФ), у которой основной материал чаще всего в рафинаторе разваривается паром и разлагается на относительно мелкий волокнистый материал.

К основополагающим требованиям этой технологии в течение десятилетий относится оптимальное изготовление и транспортировка так называемых пакетов прессуемого материала на формовальном ленточном транспортере.

Из DE 198 58 096 A1 известны устройство и способ для рассыпания частичек с получением слой-ковра, в котором очень обстоятельно и детально описывается, как пакеты прессуемого материала (слой-ковры) насыпаются, затем предварительно обрабатываются, и транспортируются, и спрессовываются в непрерывно или циклично работающем прессе. В частности, в этом раскрытии также подробно описываются детали, такие как пакет прессуемого материала оптимально обрезается по кромкам (непрерывно режется на продольных сторонах), а также как разные ширины одного пакета прессуемого материала могут устанавливаться и использоваться в одной установке для изготовления различных размеров партий. В частности, придается значение тому, что наряду с обрезкой кромок пакет прессуемого материала на своих продольных сторонах (узких сторонах) с помощью краевых щитков может направляться вдоль направления транспортировки. Кроме того, раскрывается, что пакеты различной ширины могут производиться на одной установке, когда устройства для обрезки кромок обладают возможностью смещения и установки поперек направления транспортировки. В принципе, предпочтительными оказались обрезка кромок, а также названные выше в качестве примера для уровня техники устройство и способ.

В связи с прогрессом за последнее десятилетие и с вновь разработанными, более удобными системами нанесения клея (ванн для клея), в частности, также стали больше применяться паровые прессы. Также в этой связи были введены самые разные стратегии уплотнения и спрессовывания для быстрого и более эффективного уплотнения и удаления воздуха из пакета прессуемого материала. Также у эксплуатирующей установку стороны все чаще имеется желание, чтобы кромки плит имели увеличенную плотность краев, чтобы позднее у полученных плит способствовать определенной устойчивости краев по отношению к толчкам или же обрабатывающим процессам. Если упрочнение (увеличение плотности) краев устанавливается и осуществляется посредством насыпания только в рассыпающем устройстве (которое при необходимости может также состоять из нескольких рассыпающих устройств), то чаще всего затем это упрочнение краев по меньшей мере частично снова отделятся устройством для обрезки кромок. Должно устанавливаться соответственно сильное упрочнение краев, чтобы проявлять эффект в дальнейшем процессе изготовления. Недостатком является сопутствующее этому большое количество материала, которое должно снова возвращаться в цикл изготовления. Но, тем не менее, свежеобрезанные узкие стороны пакета прессуемого материала всегда чувствительны к вибрации и передачам на дальнейшие транспортировочные или формовальные ленточные транспортеры, так что у пакета прессуемого материала узкие стороны обычно при достижении или прохождении подпрессовочного пресса и/или основного пресса имеют явления разрыхления. Явления разрыхления даже еще усиливаются в ходе уплотнения и/или пропаривания, когда опциональный подпрессовочный пресс или основной пресс имеет относительно крутые градиенты уплотнения, так что избыточный воздух/пар между уплотненными плоскими сторонами (поверхность верхняя/нижняя) должен улетучиваться также или только через узкие стороны и там во время процесса удаления воздуха, как правило, всегда выдувает материал с узкой стороны пакета прессуемого материала. В частности, для вариантов процесса имеются серьезные недостатки, когда узкая сторона не выполнена достаточно прочной.

Задача для способа, который должен быть создан, и установки, которая должна быть создана, или, соответственно, устройства, заключается в том, чтобы обрабатывать пакет прессуемого материала в ходе транспортировки между рассыпающей (настилочной) станцией и прессом таким образом, чтобы пакеты (маты) прессуемого материала на по меньшей мере одной узкой стороне имели меньше явлений разрыхления в ходе изготовления и чтобы при разных стратегиях способа в ходе спрессовывания такого рода пакета (мата) прессуемого материала могли достигаться лучшие результаты.

Решение для способа заключается в том, что пакет прессуемого материала в ходе транспортировки к прессу посредством уплотнительного устройства уплотняется на своих узких сторонах поперек направления производства.

Решение задачи для установки заключается в том, что между прессом и рассыпающим устройством расположено по меньшей мере одно уплотнительное устройство для уплотнения пакета (мата) прессуемого материала путем смещения узких сторон в направлении продольной центральной оси пакета (мата) прессуемого материала и/или путем уплотнения граничащей с узкими сторонами области плоской стороны пакета (мата) прессуемого материала.

Решение для устройства для уплотнения узких сторон пакета (мата) прессуемого материала в установке для изготовления плит материалов, таких как стружечные, щепочные, волокнистые или аналогичные древесные плиты материалы, а также полимерные плиты, с помощью пресса и по меньшей мере одного рассыпающего устройства для получения пакета прессуемого материала из сыпучего материала, заключается в том, что в устройстве расположено по меньшей мере одно средство для уплотнения пакета (мата) прессуемого материала путем смещения узких сторон в направлении продольной центральной оси пакета (мата) прессуемого материала и/или путем уплотнения граничащей с узкими сторонами области плоской стороны пакета (мата) прессуемого материала.

Настоящее изобретение касается предпочтительно изготовления плит материалов ОСП, но может, конечно, также применяться в других процессах изготовления, например, МДФ, стружечных или при изготовлении волокнистых изоляционных матов и плит. Волокнистые изоляционные маты в течение последнего десятилетия были усовершенствованы и разработаны вновь, чтобы стать независимыми от основного материала, содержащего полимерный материал, так что упрочненные древесные волокна с содержащими PMDI клеями или биокомпонентными волокнами (намазываемые клеем волокна с двумя разными видами полимерного материала, как правило, находящимся снаружи плавким и снова затвердевающим полимерным материалом в качестве связующего средства и находящимся внутри более плавким полимерным материалом в качестве подобного волокну, но жесткого на изгиб связующего звена внутри плиты). Устройство или установка предназначена по существу для выполнения способа, но может также эксплуатироваться самостоятельно. При этом также следует принять, что относящиеся к устройству признаки установки из описания могут применяться в устройстве и наоборот.

Теперь предпочтительным образом оказалось, что уплотнение узких сторон поперек направления транспортировки (сопровождается более или менее сильным сокращением первоначальной ширины B1 или ширины B2 пакета прессуемого материала до ширины B3) уменьшает описанные явления разрыхления на узких сторонах в ходе транспортировки, удаления воздуха или активной/пассивной флюидизации. Под активной флюидизацией понимают, например, введение пара, смесей пара и воздуха и/или чистое применение горячего воздуха для нагрева пакета прессуемого материала и/или для активирования связующего средства. Пассивная флюидизация подразумевает здесь, в частности, применение парового удара, который возникает, когда обладающий влажностью пакет прессуемого материала приходит в контакт с передающими жар средствами (нагретые или обогреваемые стальные и/или тканевые ленты) или средствами, создающими жар внутри пакета прессуемого материала (микроволна, высокая частота), и при этом внутри пакета прессуемого материала возникает паровой фронт, который предпочтительно выходит через узкие стороны. В частности, при этих применениях способа желательны устойчивые узкие стороны, которые помогают установить определенное давление пара или средства флюидизации внутри пакета прессуемого материала, в частности, во время уплотнения/спрессовывания/затвердевания. Соответственно этому более плотная по сравнению со средними областями пакета прессуемого материала узкая сторона (поперек направления производства по ширине) предпочтительна, так как здесь сооружается своего рода естественный барьер.

Предпочтительным образом устройство/установка или способ может быть выполнен, как в следующих примерах осуществления:

в одном из простых вариантов осуществления на по меньшей мере одной узкой стороне пакета прессуемого материала или в одной краевой области плоской стороны расположено вращающееся вокруг по существу вертикальной оси колесо. При этом изобретение понимает ориентацию плоскости и оси основных частей следующим образом: пакет прессуемого материала насыпается посредством рассыпающего устройства по существу горизонтально и предпочтительно на движущемся и бесконечно циркулирующем формовальном ленточном транспортере, при этом пакет прессуемого материала имеет две плоские стороны (одна из них в контакте с формовальным ленточным транспортером) и две узкие стороны, при этом узкие стороны проходят параллельно направлению производства. При этом колесо, или, соответственно, его ось, предпочтительно установлено относительно пакета прессуемого материала так, что во время прохождения пакета прессуемого материала поверхность узкой стороны выдавливается и/или смещается в направлении продольной середины пакета прессуемого материала, при этом пакет прессуемого материала уменьшается по своей ширине и плотность или, соответственно, уплотнение в краевой области (на узких сторонах) пакета прессуемого материала повышается. За счет сопутствующих физических эффектов, в частности более высокого адгезивного действия между отдельными частицами, стружками, волокнами или тому подобными в краевых областях, пакет прессуемого материала при дальнейшем прохождении, в частности при транспортировке или при переходе с одного ленточного транспортера на следующий, не имеет или имеет только лишь очень небольшие явления разрыхления. Предпочтительным образом при этом также уменьшается загрязнение самой установки. При этом в другом варианте осуществления окружная поверхность колеса формируется таким образом или ось колеса имеет с вертикальной осью такой угол, что верхняя свободная плоская сторона пакета прессуемого материала уплотняется сильнее, чем прилегающая к формовальному ленточному транспортеру плоская сторона пакета прессуемого материала. Но, в частности, предпочтительно предусмотрено, что колесо в двух основных направлениях может устанавливаться по углу и таким образом по меньшей мере два различных угла и геометрии могут устанавливаться на узких сторонах пакета прессуемого материала. Колесо. предпочтительно за счет возникающего трения, свободно вращается вокруг пакета прессуемого материала, но может, в зависимости от материала, применяемого в пакете прессуемого материала, также приводиться в движение целесообразным образом, в частности регулируемым. Альтернативно можно устанавливать вращение колеса синхронно скорости производства или даже, в зависимости от желаемого эффекта, вращать быстрее или медленнее, так чтобы окружная поверхность колеса вращалась быстрее или медленнее, чем проходящий мимо пакет прессуемого материала. Поверхность колеса в разных вариантах может быть также шероховатой, снабженной ступеньками, печатными рисунками или тому подобным. Возможна также гуммированная или способствующая трению поверхность, которая предпочтительно предотвращает смещения сыпучего материала против направления производства и смещает сыпучий материал пакета прессуемого материала единообразно, предпочтительно поперек направления производства, в направлении продольной центральной оси пакета прессуемого материала. Предпочтительным диаметром при производстве ОСП (сыпучий материал, или, соответственно, пакет прессуемого материала состоит из ориентированно рассыпаемой щепы) является диаметр колеса от 0,5 м до 2 м. Этот размер возможен также при других сыпучих материалах.

Но в принципе также у колес с регулируемым приводом или средств уплотнения для уплотнения краев пакета прессуемого материала можно использовать эффекты уплотнения и/или смещения в или против направления производства в пределах краевых областей пакета прессуемого материала, чтобы целенаправленно управлять или регулировать процесс уплотнения в краевой области. Например, при быстрее движущемся колесе сыпучий материал в краевой области может больше прижиматься к проходящему в направлении производства сыпучему материалу, чтобы в этом процессе (в направлении производства после уплотнительного устройства) приобретать другую динамически изменяющуюся степень уплотнения, которая имеет динамический градиент уплотнения в ходе уплотнения (в области уплотнительного устройства) в пределах от величины при движении поперек направления производства до величины при движении в направлении производства.

В зависимости от способа производства или применяемого материала все еще может быть целесообразно обрезать по кромке узкую сторону до или после уплотнительного устройства. В этой связи было бы предпочтительно, если устройство для обрезки кромок вместе с уплотнительным устройством было расположено у перестановочного устройства, но все же с возможностью отличающейся друг от друга установки. Альтернативно, отдельные устройства должны обладать возможностью установки их расстояния до узких сторон пакета прессуемого материала, чтобы обеспечивать оптимальную установку ширины пакета прессуемого материала и/или уплотнения узких сторон. В этой связи, как правило, речь идет об одном устройстве, но предпочтительно обе узкие стороны оснащены единообразно, так что пакет прессуемого материала на двух узких сторонах, предпочтительно одновременно, посредством уплотнительного устройства уменьшается по своей ширине, а узкие стороны уплотняются.

Для более чувствительного и/или более дорогостоящего сыпучего материала можно выполнить уплотнительное устройство в виде наклонных или снабженных криволинейным профилем направляющих щитков. Возможны также бесконечно циркулирующие уплотнительные ленты.

При производстве ОСП оказалось предпочтительным, когда краевые области пакета прессуемого материала уплотняются на длине поперек направления производства, которая примерно соответствует 75% длины щепы (стружки), предпочтительно до 50% длины щепы.

Другие предпочтительные меры и варианты осуществления предмета изобретения содержатся в зависимых пунктах формулы изобретения и последующем описании с помощью чертежей.

Показано:

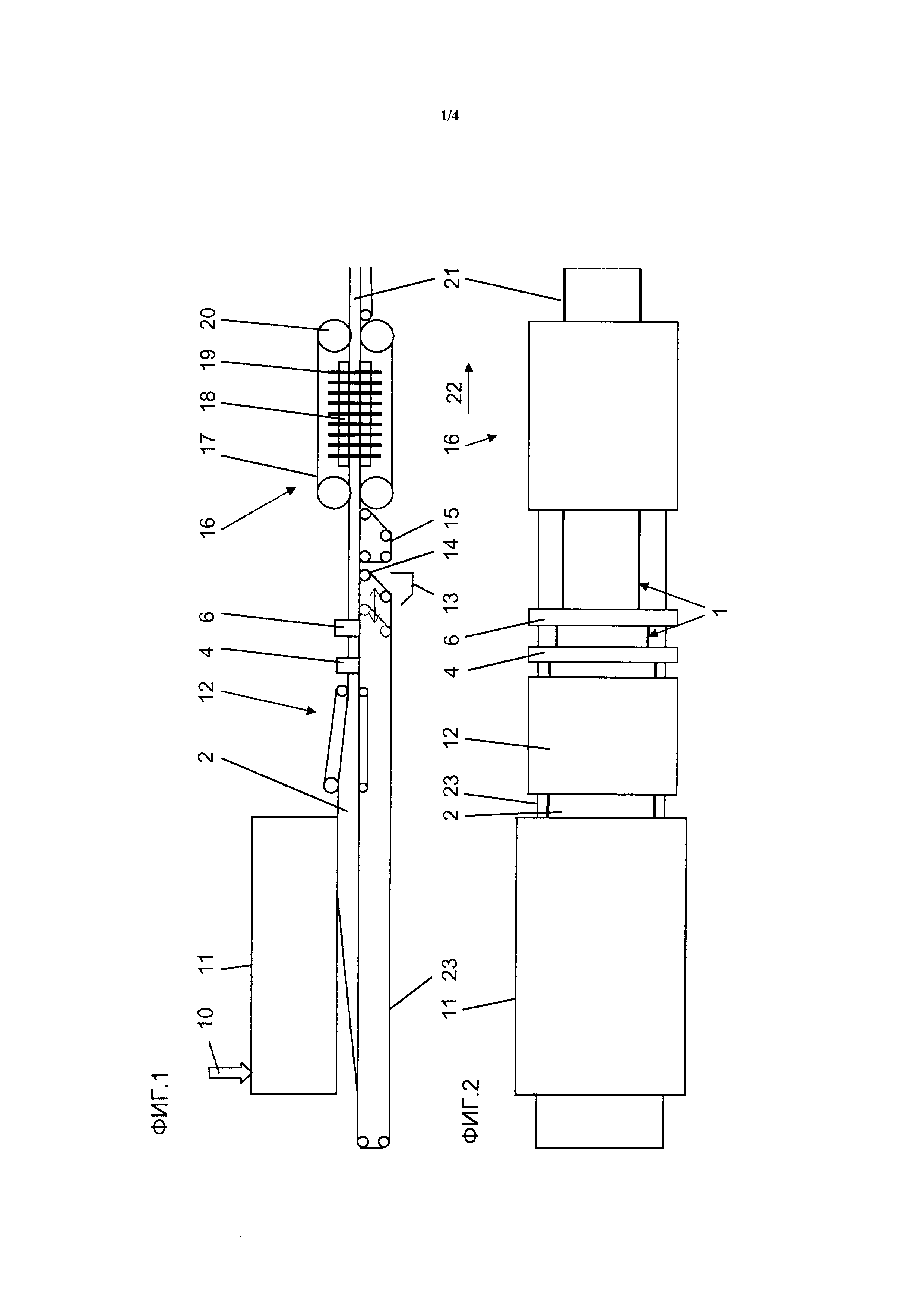

фиг.1: часть установки для изготовления плит материалов (без предварительного и окончательного производства) на схематичном виде сбоку, начиная с рассыпающего устройства над бесконечным формовальным ленточным транспортером и последующего непрерывно работающего пресса,

фиг.2: вид сверху установки в соответствии с фиг.1 и приведенного в качестве примера предварительного уплотнения, обрезки кромок и уплотнения краев пакета прессуемого материала перед входом в пресс,

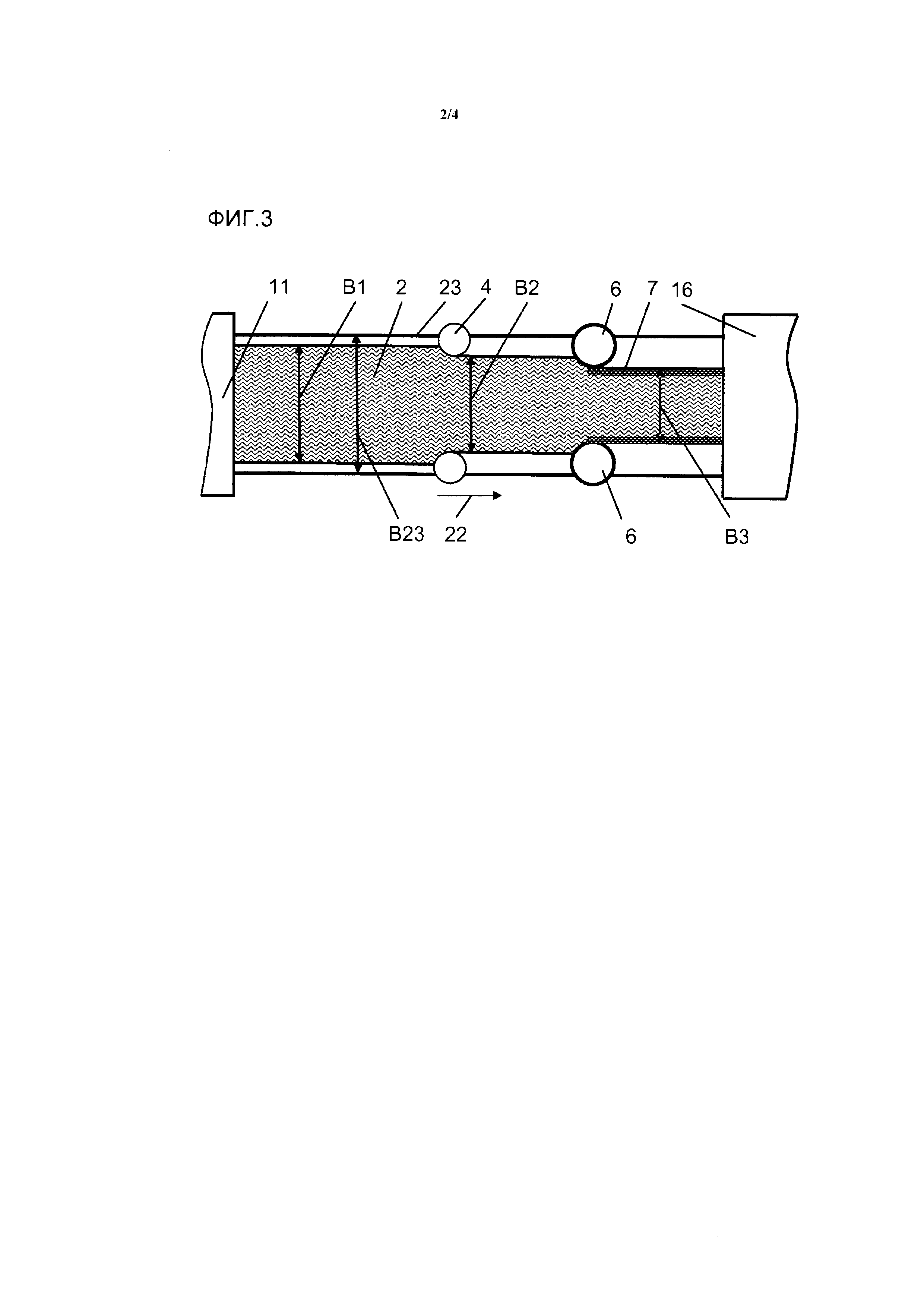

фиг.3: увеличенный вид сверху одного из примеров осуществления, включающего в себя устройство для обрезки кромок (фрезу) и уплотнение краев посредством уплотнительного устройства (колеса) перед входом пакета прессуемого материала в пресс,

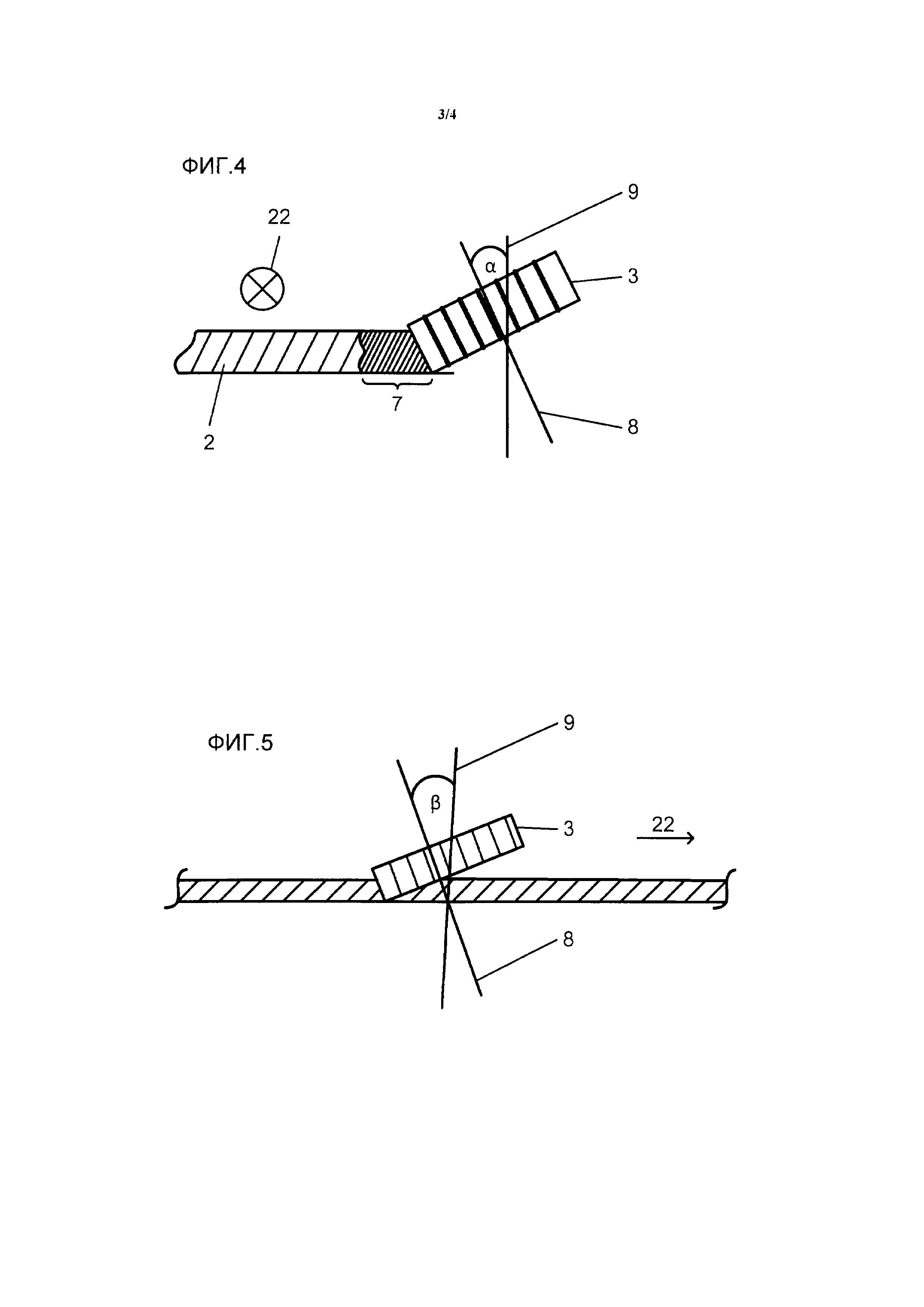

фиг.4: на виде в сечении поперек направления производства первый угол установки (α) уплотнительного устройства относительно вертикальной оси,

фиг.5: на виде в сечении в направлении производства второй угол установки (β) уплотнительного устройства относительно вертикальной оси,

фиг.6: на схематичном виде сверху действие расположенного в направлении производства устройства для обрезки кромок и уплотнительного устройства и

фиг.7: другой пример осуществления возможного уплотнительного устройства с предусмотренными для бесконечного ленточного транспортера направляющими щитками.

На фиг.1 и 2 изображается установка на схематичном виде, начиная с рассыпающего устройства 11 над бесконечным формовальным ленточным транспортером 23 и последующего непрерывно работающего пресса 16. В обычном процессе производства рассыпающее устройство 11 рассыпает поступающий сыпучий материал 10 на бесконечный формовальный ленточный транспортер 23 в виде пакета (мата) 2 прессуемого материала. В зависимости от формы или варианта осуществления рассыпающее устройство 11 может при этом также включать в себя бункер для сыпучего материала (отдельно не изображен), при этом подача сыпучего материала 10 и его обработка (предварительное производство) подробно не описываются.

В зависимости от случая применения полученный пакет 2 прессуемого материала может в подпрессовочном прессе 12 подвергаться предварительному уплотнению и при необходимости также другим видам предварительной обработки (например, пропаривание, увлажнение) перед входом в пресс 16. На небольшом расстоянии перед прессом 16 находится обычно шахта 13 для выбрасывания, в которую могут выбрасываться некачественные или сомнительные пакеты 2 прессуемого материала посредством реверсируемого передаточного выступа 14. Как правило, после этого в направлении 22 производства находится промежуточный конвейер 15, который оптимально ориентирован для того, чтобы передавать пакет 2 прессуемого материала в непрерывно работающий пресс 16. Непрерывно работающий пресс 16 спрессовывает, наконец, чаще всего под воздействием температуры, пакет 2 прессуемого материала с получением непрерывной плиты 21, которая выходит в конце пресса 16 затвердевшей. Пресс 16 предпочтительно выполнен в виде двухленточного пресса, при этом стальные ленты 17 проведены вокруг концевых барабанов и, располагаясь напротив друг друга в раме 19 пресса и над поддерживаемыми ею нагревательными плитами 18, образуют зазор пресса. В отношении точных вариантов осуществления непрерывно работающих прессов также ссылаемся на уровень техники. Возможно также, чтобы здесь применялся пресс периодического действия. В этом случае пакет 2 прессуемого материала предварительно соответственно разделяется.

В ходе изобретения теперь пакет 2 прессуемого материала посредством уплотнительного устройства 6 уплотняется на узких сторонах и приобретает при этом меньшую ширину поперек направления 22 производства. Если пакет 2 прессуемого материала обрезается по кромкам, то он хотя не уплотняется, но ширина пакета прессуемого материала тоже становится меньше, как, например, изображается с помощью предварительно установленного в направлении 22 производства устройства 4 для обрезки кромок и как изображается на виде сверху фиг.2. Уменьшение пакета прессуемого материала изображено не в масштабе, а преувеличенно, для пояснения концепции изобретения.

На фиг.3 показан по существу способ изготовления плит материалов, таких как стружечные, щепочные, волокнистые или аналогичные древесные плиты, а также полимерные плиты, с помощью пресса 16 из сыпучего материала 10, при котором пакет 2 прессуемого материала из сыпучего материала 10 посредством рассыпающего устройства 11 насыпается на бесконечно циркулирующий формовальный ленточный транспортер 23. При этом пакет 2 прессуемого материала в ходе транспортировки к прессу 16 посредством уплотнительного устройства 6 уплотняется на своих узких сторонах 1 поперек направления 22 производства. При этом предпочтительно предусмотрено, что узкие стороны 1 в направлении 22 производства перед уплотнительным устройством 6 обрезаются по кромкам с помощью устройства 4 для обрезки кромок. Как изображено, в качестве уплотнительного устройства 6 может применяться вращающееся колесо 3, но также направляющие щитки (не изображено) или бесконечно циркулирующая уплотнительная лента 26, см. фиг.7.

В частности, предпочтительно, чтобы уплотнение на узких сторонах 1 пакета 2 прессуемого материала выполнялось путем смещения узких сторон 1 в направлении продольной центральной оси пакета 2 прессуемого материала и/или путем уплотнения граничащей с узкими сторонами 1 области плоской стороны пакета 2 прессуемого материала. Последнее изображено на фиг.3 только опосредствованно, потому что область 7 уплотнения возникает в соответствии с фиг.3 за счет того, что узкие стороны выдавливаются в направлении продольной центральной оси и таким образом возникает краевая область, здесь область 7 уплотнения, которая имеет более высокую плотность. Альтернативно или дополнительно, в этой краевой области с помощью аналогичных средств сверху, то есть по плоской стороне, но гранича с узкой стороной, краевая область пакета 2 прессуемого материала может уплотняться с помощью аналогичных средств, как описано. В частности, предпочтительным исполнением при этом было бы, чтобы уплотнение граничащей с узкими сторонами 1 области плоской стороны пакета 2 прессуемого материала после уплотнения на узких сторонах 1 пакета 2 прессуемого материала выполнялось путем смещения узких сторон 1 в направлении продольной центральной оси пакета 2 прессуемого материала. В этом случае возникает многоосное уплотнение. Но в частности, при этом можно избежать того, чтобы при уплотнении краевой области образовывалось усиление краев, которое при известных условиях оказывает вредные воздействия на ход ленты и/или другие элементы машин последующего подпрессовочного пресса и/или пресса. Предпочтительно при этом краевая область повышенной плотности и высоты снова устанавливается на нормальную высоту первоначального пакета прессуемого материала или даже ниже.

На фиг.3 можно видеть, таким образом, в целом установку для изготовления плит материалов, таких как стружечные, щепочные, волокнистые или аналогичные древесные плиты, а также полимерные плиты, с помощью пресса 16 и по меньшей мере одного рассыпающего устройства 11 для получения пакета 2 прессуемого материала из сыпучего материала 10, у которой между прессом 16 и рассыпающим устройством 11 расположено по меньшей мере одно уплотнительное устройство 6 для уплотнения пакета 2 прессуемого материала путем смещения узких сторон 1 в направлении продольной центральной оси пакета 2 прессуемого материала и/или путем уплотнения граничащей с узкими сторонами 1 области плоской стороны пакета 2 прессуемого материала.

В соответствии с фиг.4 и 5 уплотнительное устройство 6 предпочтительно установлено с возможностью перестановки под одним из двух углов α и β относительно вертикальной оси 9, при этом угол α по существу ориентирован поперек направления 22 производства, а угол β по существу вдоль направления 22 производства. При этом ось 9 расположена вертикально, а ось 8 изображена под соответствующим углом к оси 9.

Как изображено на фиг.6 и 7, уплотнительное устройство 6 и/или устройство 4 для обрезки кромок могут быть установлены с возможностью одновременной и/или отдельной друг от друга перестановки посредством исполнительных устройств 24/25. Наряду с этим возможно, чтобы вступающие в контакт с узкими сторонами 1 поверхности уплотнительного устройства 6 были выполнены по существу с высоким коэффициентом трения, предпочтительно гуммированными или рифлеными. В целом, таким образом, установка позволяет установить по меньшей мере одно устройство, снабженное по меньшей мере одним средством для уплотнения пакета 2 прессуемого материала путем смещения узких сторон 1 в направлении продольной центральной оси пакета 2 прессуемого материала и/или путем уплотнения граничащей с узкими сторонами 1 области плоской стороны пакета 2 прессуемого материала в направлении формовального ленточного транспортера. Такого рода устройство для уплотнения граничащей с узкими сторонами 1 области плоской стороны простоты ради повторно не изображено, в общем и целом оно соответствует описанному устройству, но расположено не по вертикальной оси, а по горизонтальной оси, причем эта горизонтальная ось была бы расположена поперек направления производства и по существу параллельно плоской стороне пакета 2 прессуемого материала. Соответствующие возможности установки углов α и β, конечно, также имелись бы и могли использоваться для осуществления оптимального уплотнения.

Как изображено на фиг.6 и 7 двойными стрелками, в одном из предпочтительных вариантов осуществления для всяких возможных геометрий деформации установка и устройство имеют исполнительные устройства 24 и 25, которые обеспечивают возможность установки, предназначенной для уплотнения или для обрезки кромок краевой области на узких сторонах 1 пакета 2 прессуемого материала. При бесконечной уплотнительной ленте 26 можно направлять ее в местах контакта с узкими сторонами/плоскими сторонами посредством по меньшей мере одного прижимного ролика или направляющего щитка 27. (1423)

Список ссылочных позиций:

1. Узкая сторона

2. Пакет прессуемого материала

3. Колесо

4. Устройство для обрезки кромок

5. Пила

6. Уплотнительное устройство

7. Область уплотнения

8. Ось (угловая)

9. Ось (вертикальная)

10. Сыпучий материал

11. Рассыпающее устройство

12. Подпрессовочный пресс

13. Шахта для выбрасывания

14. Передаточный выступ (реверсируемый)

15. Промежуточный конвейер

16. Пресс

17. Стальные ленты

18. Нагревательные плиты

19. Рама пресса

20. Концевой барабан

21. Непрерывная плита

22. Направление производства

23. Формовальный ленточный транспортер

24. Исполнительное устройство

25. Исполнительное устройство

26. Уплотнительная лента

27. Направляющий щиток

α. Угол поперек 22

β. Угол вдоль 22

B1. Ширина пакета прессуемого материала после 11

B2. Ширина пакета прессуемого материала после 4

B3. Ширина пакета прессуемого материала после 6

B23. Ширина формовального ленточного транспортера 23

Реферат

Группа изобретений относится к деревообрабатывающей промышленности, в частности к изготовлению древесных плит. Пакет прессуемого материала посредством рассыпающего устройства насыпают на циркулирующий формовальный ленточный транспортер. Пакет прессуемого материала в ходе транспортировки к прессу посредством уплотнительного устройства уплотняют на его узких сторонах поперек направления производства. Узкие стороны в направлении производства перед уплотнительным устройством обрезают по кромкам с помощью устройства для обрезки кромок. Установка для изготовления плит содержит пресс и рассыпающее устройство. Между прессом и рассыпающим устройством расположено уплотнительное устройство для уплотнения пакета прессуемого материала. В направлении производства перед уплотнительным устройством расположено устройство для обрезки кромок. Устройство для уплотнения узких сторон пакета прессуемого материала содержит средство для уплотнения пакета прессуемого материала. Повышается прочность плит. 3 н. и 13 з.п. ф-лы, 7 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ изготовления формованных деталей из термопластичных дисперсий и древесных частиц

Способ и устройство для изготовления плоских армированных волокном изделий

Комментарии