Теплообменник высокого кпд с непосредственным контактом сред - RU2602949C2

Код документа: RU2602949C2

Чертежи

Описание

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0001] Оборудование термической стимуляции (обработки), применяемое для генерирования пара или газа из жидкости, такое как системы забойных парогенераторов, системы химической обработки высокого давления, системы рафинирования и очистки, системы насосного оборудования и т.д., подвержено выходу из строя вследствие совместного действия усталости и ползучести, коррозии и эрозии. Основным источником коррозии являются растворенные твердые вещества, хлор и соли, высвобождаемые из кипящей воды. Другим источником коррозии является топливо (например, дающее серу). Третьим источником коррозии является окислитель (т.е. растворенный кислород, который может создавать ржавчину). Основным источником эрозии являются высокоскоростные потоки воды и газа, и второстепенным источником являются твердые частицы из линий подачи.

[0002] Эффективность забойных парогенераторов напрямую связана с возможностью подачи высококачественного пара. Длина, требуемая для теплообмена, является важным фактором, связанным с длиной инструмента и, как следствие, стоимостью парогенератора и сложностью установки. Подача данного высококачественного пара насколько возможно ближе к пласту, являющемуся обрабатываемым, является критическим фактором для кпд системы забойного парогенератора.

[0003] По причинам, указанным выше, и по другим причинам, указанным ниже, которые становятся понятны специалистам в данной области техники из настоящего описания, существует необходимость создания эффективной и высокопроизводительной конфигурации испарителя, дающего пар, эффективного, с высоким кпд и прочного, ограничивающего усталостный износ, коррозию и эрозию забойного оборудования стимуляции (обработки).

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0004] Упомянутые выше проблемы существующих систем решаются с помощью вариантов осуществления настоящего изобретения и должны стать понятными из следующего описания. Сущность изобретения приведена в качестве примера и не является ограничивающей. Раздел дает читателю понимание некоторых аспектов изобретения.

[0005] В одном варианте осуществления создан теплообменный узел с непосредственным контактом сред. Теплообменник с непосредственным контактом сред включает в себя рубашку испарителя и внутренний элемент. Внутренний элемент размещен в рубашке испарителя. Проход, образованный рубашкой, создается между рубашкой испарителя и внутренним элементом. Проход, образованный рубашкой, выполнен с возможностью прохода потока жидкости. Кожух имеет внутреннюю выпускную камеру, соединенную для пропуска горячего газа. Внутренний элемент дополнительно имеет множество выпускных проходов, обеспечивающих вход некоторой части горячего газа, проходящего через внутреннюю выпускную камеру, в поток жидкости в проходе, образованном рубашкой.

[0006] В другом варианте осуществления создан другой теплообменный узел с непосредственным контактом сред. Данный теплообменный узел с непосредственным контактом сред включает в себя удлиненную цилиндрическую рубашку испарителя, цилиндрический внутренний элемент и множество выступающих выступов. Цилиндрический внутренний элемент размещен в рубашке испарителя. Внутренний элемент имеет внутреннюю поверхность, образующую внутреннюю выпускную камеру. Внутренний элемент выполнен с возможностью пропуска горячего газа через внутреннюю выпускную камеру. Наружная поверхность внутреннего элемента и внутренняя поверхность рубашки испарителя разнесены для образования прохода в форме кольцевого пространства, образованного рубашкой, проходящего вокруг наружной поверхности внутреннего элемента. Проход, образованный рубашкой, выполнен с возможностью пропуска потока жидкости. Внутренний элемент имеет множество выпускных проходов, проходящих из внутренней выпускной камеры в проход, образованный рубашкой. Выпускные проходы обеспечивают смешивание по меньшей мере части горячего газа, проходящего во внутренней выпускной камере, с жидкостью, проходящей в проходе, образованном рубашкой, для создания газовой смеси в проходе, образованном рубашкой. Каждый из множества выступающих выступов выходит из наружной поверхности внутреннего элемента в проход, образованный рубашкой, обуславливая проход потока жидкости по вихревой траектории в проходе, образованном рубашкой.

[0007] В другом варианте осуществления создан способ формирования теплообменника с непосредственным контактом сред. Способ содержит пропуск жидкого тела через проход и подачу горячего газа в перемещающееся в проходе жидкое тело.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0008] Настоящее изобретение и его дополнительные преимущества и варианты применения можно лучше понять из приведенного ниже подробного описания с прилагаемыми фигурами, на которых показано следующее.

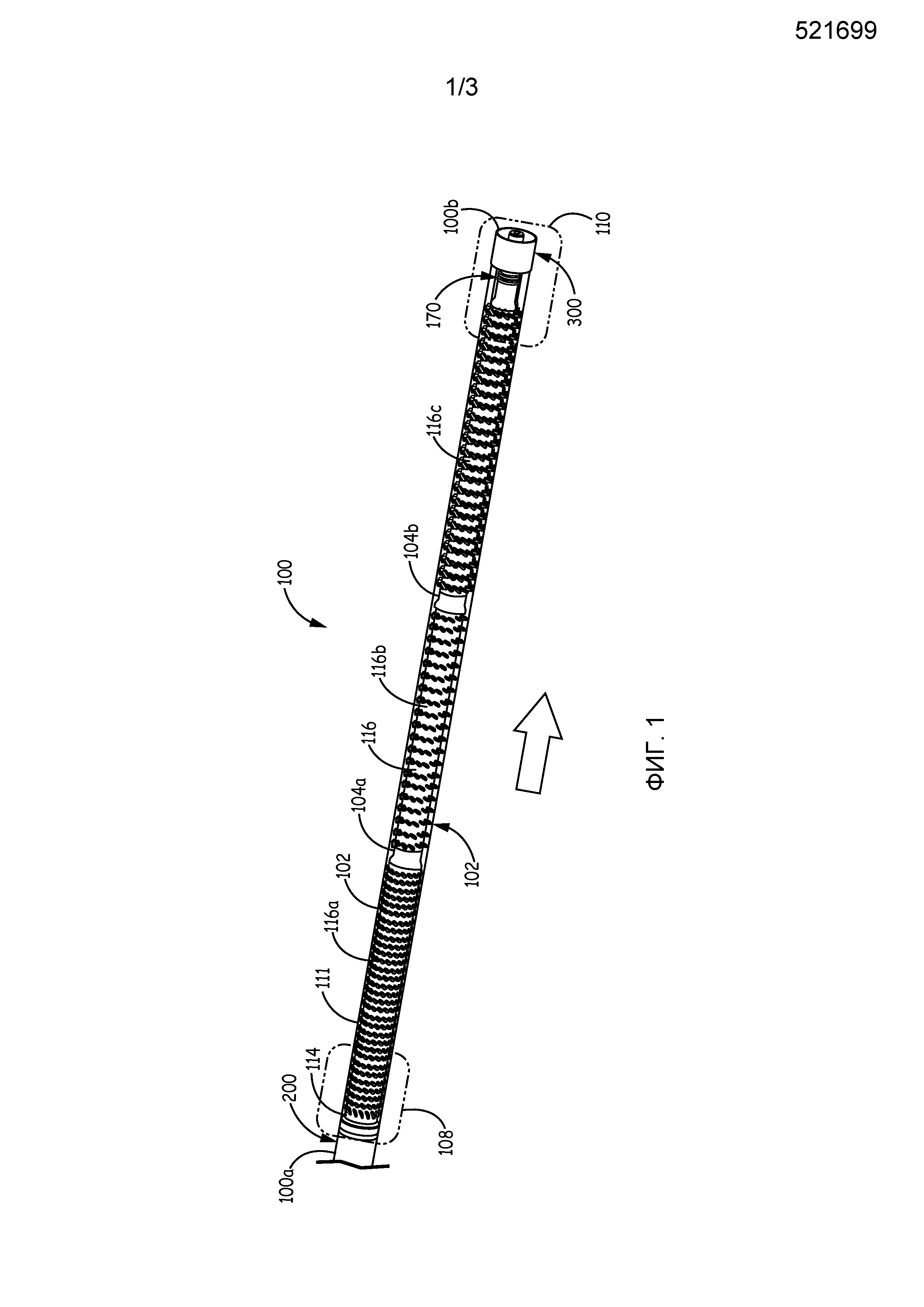

[0009] На Фиг. 1 показан вид сбоку в изометрии теплообменного узла с непосредственным контактом сред одного варианта осуществления настоящего изобретения.

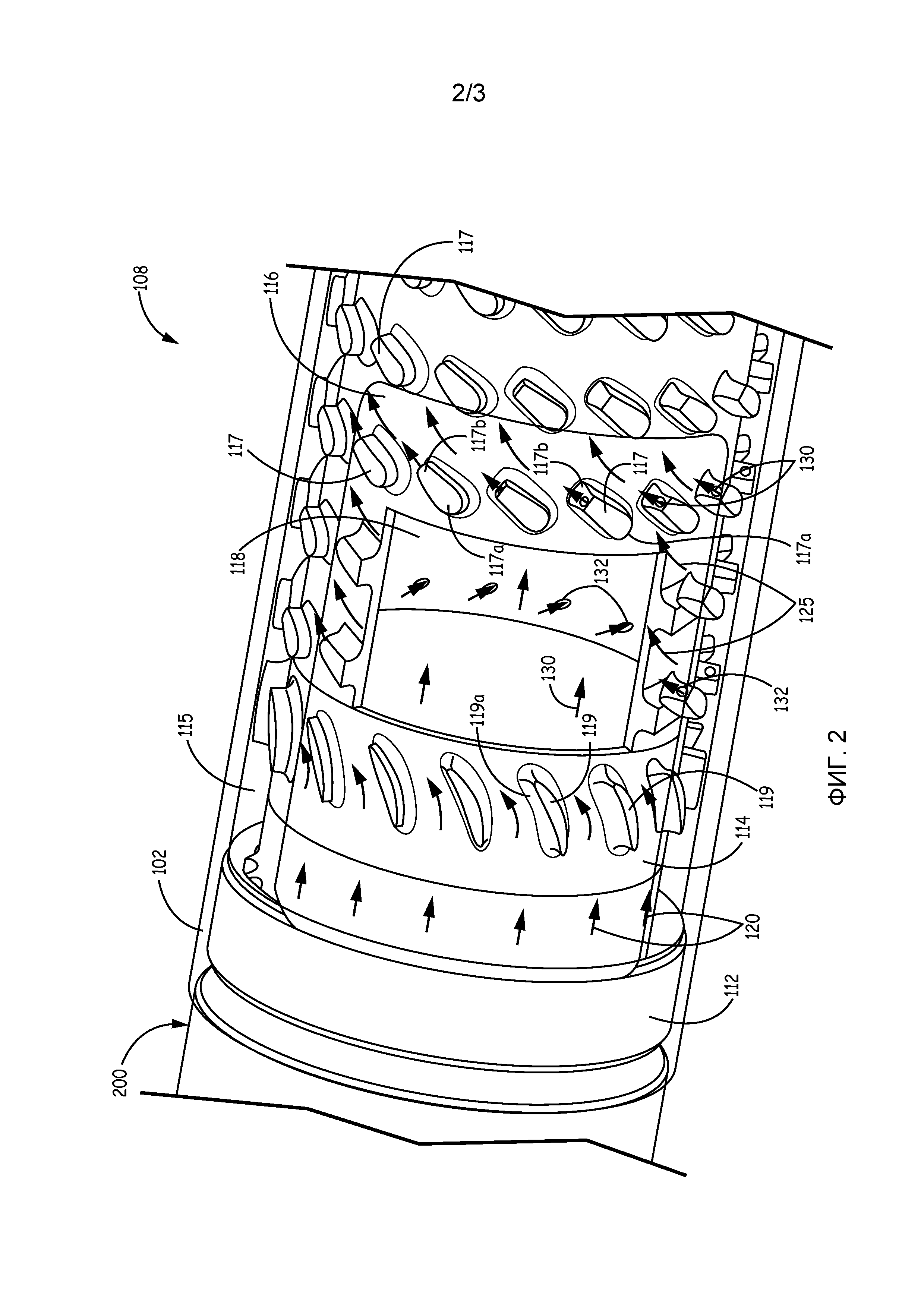

[0010] На Фиг. 2 показан с увеличением вид сбоку части теплообменного узла с непосредственным контактом сред Фиг. 1.

[0011] На Фиг. 3 показан с увеличением вид другой части теплообменного узла с непосредственным контактом сред Фиг. 1.

[0012] Согласно обычной практике различные описанные элементы вычерчены без соблюдения масштаба для выделения конкретных признаков, релевантных для настоящего изобретения. Одинаковые позиции ссылки присвоены одинаковым элементам, показанным на фигурах и упомянутым в тексте.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0013] В следующем подробном описании с прилагаемыми чертежами даны примеры иллюстративных конкретных вариантов осуществления изобретения. Данные варианты осуществления описаны достаточно подробно, при этом специалисту в данной области техники, реализующему изобретение, понятно, что можно применять другие варианты осуществления и что изменения можно выполнять без отхода от сущности и объема настоящего изобретения. Следующее подробное описание, таким образом, нельзя считать ограничивающим, и объем настоящего изобретения определяется только формулой изобретения и его эквивалентами.

[0014] В вариантах осуществления настоящего изобретения создан испарительный узел, который работает с забойным парогазогенератором. В узле испарителя используется завихрение воды для создания прочного узла испарителя, который генерирует пар или другую текучую среду с высокой фракцией пара. Пар затем нагнетается в коллектор для добычи углеводородов или используется для энергоснабжения механизма ниже по потоку. На Фиг. 1 показан испарительный узел 100 одного варианта осуществления. Узел 100 испарителя включает в себя рубашку 102, в которую помещен испаритель. Узел 100 испарителя установлен между парогазогенератором (сжигателем) 200, установленным на впускном конце 100a узла 100 испарителя, и необязательным радиальным поддерживающим участком 300, который расположен на выходном конце 100b узла 100 испарителя. Генератор 200 горячего газа в варианте осуществления обеспечивает горение с избытком топлива. Пример парогазогенератора 200 приведен в патентной заявке, U.S. patent application Serial No. 13/745196 выложена 18 января 2013 г. под названием DOWNHOLE COMBUSTOR, полностью включена в данном документе в виде ссылки, и в описании парогазогенератора в патентной заявке U.S. Provisional Application Serial No. 61/664015, под названием "APPARATUSES AND METODS IMPLEMENTING А DOWNHOLE COMBUSTOR", выложена 25 июня 2012 г. Парогазогенератор 200 в варианте осуществления включает в себя камеру первоначального воспламенения (вспомогательная камера) и основную камеру сгорания. Парогазогенератор 200 принимает раздельные потоки воздуха и топлива и смешивает их в один поток предварительного смешивания воздуха с топливом. Кинетическая энергия нагнетания с предварительным смешиванием обеспечивает перемешивание в камере воспламенения при крайне низких скоростях относительно общего потока воздуха и топлива через парогазогенератор 200. Диффузия и смешивание, обусловленные действием перемешивания, меняют начальную смесь в камере воспламенения (окислитель и/или топливо) на предварительно смешанный воспламеняющийся поток. Данный предварительно смешанный воспламеняющийся поток затем воспламеняется с помощью одной или более свечей предпускового нагрева. Снабженные теплоизоляцией стены ограничивают теплопотери, что содействует росту температуры предварительно смешанных газов. Когда газы достигают температуры самовоспламенения, происходит их воспламенение. Данное воспламенение действует, как дефлаграционная волна, передающая импульс в основную камеру сгорания, при этом воспламеняется поле основного потока. После исполнения указанного одна или несколько свечей предпускового нагрева выключаются, и камера первоначального воспламенения больше не поддерживает горение. Одно преимущество данной системы состоит в том, что требуется малая мощность (около 300 ватт) для нагрева свечей предпускового нагрева в установившемся режиме. Продукты горения парогазогенератора 200 используются в узле 100 испарителя для нагрева воды для генерирования пара, как описано ниже.

[0015] На Фиг. 1, рубашка 102 испарительного узла 100 показана прозрачной, так что видны внутренние узлы. Рубашка 102 обеспечивает защиту внутренних узлов. Внутренние узлы испарительного узла включают в себя цилиндрический внутренний элемент 111, который включает в себя направляющее устройство (лопатку) 114 и статор 116. Направляющее устройство 114 и статор 116 установлены между парогазогенератором 200 и радиальной опорой 300. Статор 116 в данном варианте осуществления включает в себя первую часть 116a статора, вторую часть 116b статора и третью часть 116с статора. Первая часть 116a статора имеет цилиндрическую форму и первый диаметр. Вторая часть 116b статора также имеет цилиндрическую форму и второй диаметр. Третья часть 116с статора также имеет цилиндрическую форму и третий диаметр. Третий диаметр третьей части 116с статора меньше второго диаметра второй части 116с статора, и второй диаметр второй части 116b статора меньше первого диаметра первой части 116a статора. Части 116a, 116b и 116c статора отделены друг от друга переходниками (переходными муфтами) 104a и 104b, что создает уменьшение сечения прохода между соответствующими первой, второй и третьей частями 116a, 116b и 116c статора. Уменьшение диаметра частей 116a, 116b и 116c статора в данном варианте осуществления соответствует увеличению расстояния от парогазогенератора, при котором уменьшается давление, требуемое для приведения в движение потока, проходящего через испаритель, как рассмотрено дополнительно ниже.

[0016] На Фиг. 2 и 3 дополнительно показаны с увеличением части 108 и 110 узла 100 испарителя. В частности, в части 108, Фиг. 2 показана часть узла 100 испарителя, следующая за парогазогенератором 200. Как показано с увеличением в части 108, узел 100 испарителя включает в себя наружную рубашку 102 испарителя, которая защищает систему. Узел 100 включает в себя внутреннюю выпускную камеру 118, куда парогазогенератор выпускает продукт 130 сгорания. Образуют внутреннюю камеру 118 цилиндрическое направляющее устройство 114 и цилиндрический статор 116. Также показан проход 115 кольцевой формы, образованный рубашкой, образованный между рубашкой 102 испарителя и направляющим устройством 114 и частями 116a, 116b и 116c статора.

[0017] Парогазогенератор 200 дополняет отходящая от него муфта 112. Вода 120, подаваемая насосом в узел 100, проходит под муфтой 112 в проход 115. Как рассмотрено выше, направляющее устройство 114 имеет цилиндрическую форму. Направляющее устройство 114 имеет множество удлиненных выступающих наружу выступающих направляющих (поворотных) выступов 119. Выступающие вверх струенаправляющие выступы 119 выполнены и установлены для направления потока воды 120, проходящего под муфтой 112. В частности, выступающие вверх струенаправляющие выступы 119 направляющего устройства 114 направляют поток воды 120 по винтовой траектории в проходе 115. В одном варианте осуществления струенаправляющие выступы 119 включают в себя криволинейную поверхность 119a, проходящую вдоль выступа для направления по винтовой траектории потока воды 120 в проходе 115. Данная винтовая траектория потока (завихренный поток) в проходе 115 поддерживается статором 116, как описано ниже. Завихренный поток обуславливает возникновение центробежной силы, при этом вода, как единое тело, создает давление на наружную стенку, т.е. отдельные капли воды не образуются. Завихренный поток дополнительно предотвращает образование луж воды в некоторых зонах под действием гравитации, которое приводить к неравномерному распределению тепла по узлу 100 испарителя и может сокращать его срок службы. Угол закрутки устанавливается таким, что генерируемая центробежная сила может противостоять силе тяжести для полной производительности инструмента.

[0018] Статор 116 проходит от направляющего устройства 114 и также имеет цилиндрическую форму с частями 104a и 104b переходников, как рассмотрено выше. Части 116a, 116b и 116c статора каждая включает в себя множество удлиненных выступающих наружу струенаправляющих поддерживающих выступов 117, выполненных с возможностью поддержания завихренного потока воды и пара, запущенного струенаправляющими выступами 119 части 114 в проходе 115. По меньшей мере одна из частей 116a, 116b и 116c статора включает в себя множество выпускных проходов 132, которые проходят из внутренней камеры 118 в проход 115. Выпускные проходы 132 создают путь выпуска продукта 130 сгорания из внутренней камеры 118 в проход 115. Выпускные проходы 132 являются наклонными для улучшения и поддержания прохода по винтовой траектории потока в проходе 115. Некоторая часть продукта 130 сгорания (выпуска из парогазогенератора 200) проходит через выпускные проходы 132 и нагревает воду 120, проходящую в проходе 115. Вода 120, взаимодействуя с горячим продуктом 130 сгорания, превращается в парогазовую смесь 125 в проходе 115, которая продолжает вихревое движение сгорания. Как указано выше, выпускные проходы 132 являются наклонными для содействия образованию и поддержанию прохода по винтовой траектории потока воды 120/ парогазовой смеси 125. В одном варианте осуществления по меньшей мере некоторые из выпускных проходов 132 выходят из конца соответствующего струенаправляющего поддерживающего выступа 117 части статора 116. Как показано на Фиг. 2, струенаправляющий поддерживающий выступ 117 имеет длину от первого конца 117a до противоположного второго конца 117b. Первый конец 117a в данном варианте осуществления является закругленным для минимизации трения при столкновении с парогазовой смесью 125 при проходе по винтовой траектории в проходе 115. Кроме того, в данном варианте осуществления первый конец 117a струенаправляющего поддерживающего выступа 117 шире второго конца 117b струенаправляющего поддерживающего выступа 117 для улучшения прохождения потока. Выпускной проход 132 в варианте осуществления установлен отходящим от второго конца 117b струенаправляющего поддерживающего выступа 117.

[0019] На Фиг. 3 показана в разрезе с увеличением часть 110 узла 100 испарителя Фиг. 1. На данном выходном конце 100b узла 100 испарителя продукт 130 сгорания и парогазовая смесь 125 выходят из узла 100 испарителя. Как показано, концевой участок 150 проходит от статора 116. Концевой участок 150 в общем имеет цилиндрическую форму для работы внутренней камеры 118 и прохода 115. Концевой участок 150 включает в себя внутреннюю поверхность 151 с диаметром, вначале одинаковым с диаметром внутренней поверхности статора 116 и уменьшающимся к калиброванному отверстию концевой крышки 162 с калиброванным отверстием. Таким образом, внутренняя камера 118 сужается при подходе к концевой крышке 160. Концевая крышка 160 включает в себя центральное отверстие 162, по которому продукт 130 сгорания покидает узел 100 испарителя. В концевой крышке 160 с калиброванным отверстием размещен элемент 190 с калиброванным отверстием, который включает в себя проход 191 калиброванного отверстия, ведущий из внутренней камеры 118 в центральное отверстие 162 концевой крышки 160. Элемент 190 с калиброванным отверстием создает обратное давление. Данное обратное давление используется для увеличения скорости потока в частях инструмента выше по потоку, имеющих низкие скорости. При высоких скоростях потока данный элемент с калиброванным отверстием сбрасывает обратное давление, при этом прочность конструкции испарителя соответствует требованиям работы в течение жизненного цикла. Концевой участок 150 дополнительно включает в себя наружную поверхность, которая включает в себя первую часть 152a и вторую часть 152b. Первая часть 152a наружной поверхности 152 концевого участка 150 установлена следующей за участком статора 116. Вторая часть 152b имеет диаметр меньше, чем у первой части 152a наружной поверхности 152 концевого участка 150, так что образуется уступ 153 между первой частью 152a и второй частью 152b наружной поверхности 152 концевого участка 150. Пружина 170 теплового расширения установлена над вторым участком 152b наружной поверхности 152 концевого участка 150. Пружина 170 теплового расширения имеет первый конец 170a, который взаимодействует с уступом 153 в наружной поверхности 152 концевого участка 150. Второй конец 170b пружины 170 теплового расширения взаимодействует с участком радиальной опоры 300. Пружина 170 теплового расширения обеспечивает передачу узлом статора нагрузок на конструкцию при транспортировке и рабочих манипуляциях, при этом обеспечивая гибкость для снятия тепловых напряжений при установке на забое и в эксплуатации, что уменьшает возможность выхода из строя от совместного действия усталости и ползучести. Также в варианте осуществления Фиг. 3 показана первая центрирующая пружина 180. Первая центрирующая пружина 180 размещается во внутренней канавке 181 в радиальной опоре 300. Первая центрирующая пружина 180 дополнительно взаимодействует со второй частью 152b наружной поверхности 152 концевого участка 150 для содействия установке концевого участка 150 относительно радиальной опоры 300 для эффективной передачи нагрузок от позиции 150 на позицию 300, при этом обеспечивая относительное перемещение вдоль продольной оси. Также показана вторая центрирующая пружина 182. Вторая центрирующая пружина 182 размещается в канавке 183 в концевой крышке 162. Вторая центрирующая пружина 182 взаимодействует с наружной поверхностью части 190 с калиброванным отверстием. Вторая центрирующая пружина 182 содействует установке части 190 с калиброванным отверстием относительно концевой крышки 160 и снятию напряжений от теплового расширения калиброванного отверстия. Как показано на Фиг. 3, парогазовая смесь 125 выходит из узла 100 испарителя через проход 115, который проходит к выходному концу 100b узла 100 испарителя.

[0020] Хотя в данном документе показаны и описаны конкретные варианты осуществления изобретения, специалисту в данной области техники понятно, что любое показанное устройство в таком варианте осуществления можно заменить другим устройством аналогичной функциональности. Данная заявка не описывает все возможные адаптации или вариации настоящего изобретения. Таким образом, устанавливается, что данное изобретение ограничено только формулой изобретения и его эквивалентами.

Реферат

Изобретение относится к теплотехнике и может быть использовано в контактных теплообменниках. Теплообменник с непосредственным контактом сред включает в себя рубашку испарителя и внутренний элемент. Внутренний элемент размещен в рубашке испарителя. Проход, образованный рубашкой, создается между рубашкой испарителя и внутренним элементом. Проход, образованный рубашкой, выполнен с возможностью прохода потока жидкости. Кожух имеет внутреннюю выпускную камеру, соединенную для пропуска горячего газа. Внутренний элемент дополнительно имеет множество выпускных проходов, обеспечивающих вход некоторой части горячего газа, проходящего через внутреннюю выпускную камеру, в поток жидкости в проходе, образованном рубашкой. Технический результат - повышение эффективности. 3 н. и 21 з.п. ф-лы, 3 ил.

Формула

рубашку испарителя; и

внутренний элемент, размещенный в рубашке испарителя, проход, образованный рубашкой, образованный между рубашкой испарителя и внутренним элементом, причем проход, образованный рубашкой, выполнен с возможностью пропускания потока жидкости, кожух имеет внутреннюю выпускную камеру, соединенную для пропускания горячего газа, внутренний элемент дополнительно имеет множество выпускных проходов, которые позволяют части горячего газа, проходящего через внутреннюю выпускную камеру, поступать в поток жидкости в проходе, образованном рубашкой.

упомянутая рубашка испарителя является удлиненной и имеет в основном цилиндрическую форму; и упомянутый внутренний элемент включает в себя

в основном цилиндрическое направляющее устройство, размещенное в рубашке испарителя, причем направляющее устройство имеет внутреннюю поверхность, которая образует по меньшей мере часть внутренней выпускной камеры, направляющее устройство соединено для пропускания горячей текучей среды через внутреннюю выпускную камеру, наружную поверхность направляющего устройства и внутреннюю поверхность удлиненной рубашки, разнесенные для образования по меньшей мере части прохода, образованного рубашкой, в форме кольцевого пространства и проходящего вокруг наружной поверхности направляющего устройства, причем направляющее устройство имеет множество удлиненных выступающих направляющих выступов, которые выступают от наружной поверхности направляющего устройства в проход, образованный рубашкой, причем струенаправляющие выступы установлены для направления потока воды в проходе, образованном рубашкой, по траектории завихрения вокруг внутренней выпускной камеры, и

в основном цилиндрический статор, размещенный в рубашке испарителя, причем статор соединен с направляющим устройством, статор имеет внутреннюю поверхность, выполненную с возможностью образования по меньшей мере части внутренней выпускной камеры, статор имеет наружную поверхность, разнесенную от внутренней поверхности удлиненной рубашки для образования по меньшей мере части прохода, образованного рубашкой, статор имеет множество удлиненных выступающих наружу направляющих поддерживающих выступов, которые проходят из наружной поверхности статора в проходе, образованном рубашкой для поддержания вихревой раектории, обеспечиваемой направляющими выступами направляющего устройства, статор имеет множество выпускных проходов, которые проходят между внутренней выпускной камерой и проходом, образованным рубашкой.

цилиндрический концевой участок, имеющий первый конец, соединенный со статором, причем концевой участок размещен в рубашке испарителя, концевой участок имеет внутреннюю поверхность, которая образует часть внутренней выпускной камеры, концевой участок дополнительно имеет наружную поверхность, наружная поверхность концевого участка разнесена на расстояние от рубашки испарителя для образования части прохода, образованного рубашкой, концевой участок дополнительно имеет второй конец, внутренняя поверхность имеет диаметр на втором конце меньше диаметра на первом конце концевого участка.

наружную поверхность концевого участка, имеющую уступ;

пружину теплового расширения, имеющую первый конец и второй конец, причем первый конец пружины теплового расширения взаимодействует с уступом концевого участка; и

радиальную опору, сообщающуюся с концом рубашки испарителя, причем второй конец пружины теплового расширения взаимодействует с участком радиальной опоры.

концевую крышку с отверстием, соединенную со вторым концом концевого участка, причем концевая крышка с отверстием имеет центральное отверстие, по которому продукт сгорания может уходить из внутренней выпускной камеры; и

элемент с отверстием, размещенный в концевой крышке, причем элемент с отверстием имеет проход с проемом, ведущий из внутренней выпускной камеры к центральному отверстию концевой крышки, элемент с отверстием создает обратное давление.

по меньшей мере первую и вторую части статора, причем первая часть статора имеет первый диаметр, вторая часть статора имеет второй отличающийся от первого диаметр; и

по меньшей мере один переходник-муфту, соединяющий первую часть статора, имеющую первый диаметр, со второй частью статора, имеющей второй диаметр.

удлиненную цилиндрическую рубашку испарителя;

цилиндрический внутренний элемент, размещенный в рубашке испарителя, причем внутренний элемент имеет внутреннюю поверхность, образующую внутреннюю выпускную камеру, внутренний элемент выполнен с возможностью пропускания горячего газа через внутреннюю выпускную камеру, наружная поверхность внутреннего элемента и внутренняя поверхность рубашки испарителя разнесены для кольцевого пространства в форме прохода, образованного рубашкой, проходящего вокруг наружной поверхности внутреннего элемента, причем проход, образованный рубашкой, выполнен с возможностью пропускания потока жидкости, упомянутый внутренний элемент имеет множество выпускных проходов, проходящих из внутренней выпускной камеры в проходе, образованном рубашкой, выпускные проходы обеспечивают смешивание по меньшей мере части горячего газа, проходящего во внутренней выпускной камере, с жидкостью, проходящей в проходе, образованном рубашкой, для создания газовой смеси в проходе, образованном рубашкой; и

множество выступающих выступов, выступающих от наружной поверхности внутреннего элемента в проходе, образованном рубашкой, для обеспечения прохода потока жидкости по вихревой траектории в проходе, образованном рубашкой.

множество удлиненных выступающих направляющих выступов, выступающих от наружной поверхности внутреннего элемента в проходе, образованном рубашкой, причем струенаправляющие выступы установлены для направления потока жидкости в проходе, образованном рубашкой, по траектории завихрения вокруг внутреннего элемента; и множество удлиненных выступающих наружу направляющих поддерживающих выступов, выступающих от наружной поверхности внутреннего элемента в проход, образованный рубашкой, для поддержания движения по вихревой траектории, обеспечиваемой направляющими выступами.

цилиндрический концевой участок, имеющий первый конец, соединенный со статором, причем концевой участок размещен в рубашке испарителя, концевой участок имеет внутреннюю поверхность, которая образует часть внутренней выпускной камеры, концевой участок дополнительно имеет наружную поверхность, наружная поверхность концевого участка разнесена на расстояние от рубашки испарителя для образования части прохода, образованного рубашкой, концевой участок дополнительно имеет второй конец, внутренняя поверхность имеет диаметр на втором конце меньше диаметра на первом конце концевого участка;

упомянутую наружную поверхность концевого участка, имеющую уступ;

пружину теплового расширения, имеющую первый конец и второй конец, причем первый конец пружины теплового расширения взаимодействует с уступом концевого участка; и

радиальную опору, сообщающуюся с концом рубашки испарителя, причем второй конец пружины теплового расширения взаимодействует с участком радиальной опоры.

концевую крышку с отверстием, соединенную со вторым концом концевого участка, причем концевая крышка с отверстием имеет центральное отверстие, по которому продукт сгорания может уходить из внутренней выпускной камеры; и

элемент с отверстием, размещенный в концевой крышке, причем элемент с отверстием имеет проход с отверстием, ведущий из внутренней выпускной камеры к центральному отверстию концевой крышки, причем элемент с отверстием создает обратное давление.

в основном цилиндрическое направляющее устройство, множество удлиненных выступающих направляющих выступов, выступающих от наружной поверхности направляющего устройства в проход, образованный рубашкой; и по меньшей мере один в основном цилиндрический статор, соединенный с направляющим устройством, множество удлиненных выступающих наружу струенаправляющих поддерживающих выступов, проходящих от наружной поверхности статора в проходе, образованном рубашкой, для поддержания вихревой траектории, обеспечиваемой направляющими выступами направляющего устройства.

по меньшей мере первую и вторую части статора, причем первая часть статора имеет первый диаметр, вторая часть статора имеет второй отличающийся от первого диаметр; и

по меньшей мере один переходник, соединяющий первую часть статора, имеющую первый диаметр, со второй частью статора, имеющей второй диаметр.

пропускание горячего газа через внутреннюю выпускную камеру;

пропускание жидкого тела через проход, образованный рубашкой; и

подачу горячего газа в перемещающееся в проходе, образованном рубашкой, жидкое тело через множество выпускных проходов.

обеспечение вихревого перемещения жидкого тела через проход, образованный рубашкой.

вихревое перемещение жидкого тела вокруг внутренней выпускной камеры в проходе, образованном рубашкой;

и подачу части горячего газа, проходящего через внутреннюю выпускную камеру, в перемещающееся жидкое тело через множество выпускных проходов, ведущих из внутренней выпускной камеры к перемещающемуся жидкому телу.

взаимодействие жидкого тела с удлиненными выступающими струенаправляющими выступами, расположенными в проходе, образованном рубашкой, для направления потока жидкости по винтовой траектории вокруг внутренней выпускной камеры.

создание обратного давления горячего газа, проходящего через внутреннюю выпускную камеру.

тепловое удлинение прохода, образованного рубашкой, в ответ на тепло, проходящее через внутреннюю выпускную камеру.

Комментарии