Структурная схема и способ экологически безопасной переработки отходов и биомассы для повышения эффективности производства электроэнергии и тепла - RU2616196C2

Код документа: RU2616196C2

Чертежи

Описание

Предметом изобретения являются способ и структурная схема экологически безопасной переработки отходов и биомассы для повышения эффективности производства электроэнергии и тепла, которая может успешно применяться в области энергетики и экологии, а также в области высокотемпературной плазменной переработки твердых бытовых и промышленных отходов и биомассы с использованием их энергетического потенциала, с одной стороны, для получения электроэнергии и тепла одновременно, с другой стороны, для производства материалов и товарных позиций из углекислого газа, применяемых в строительной, фармацевтической, парфюмерной, сельскохозяйственной и других отраслях промышленности.

Известны схемы плазменных установок, реализующих эти технологии, в которых генерируемый в результате термической деструкции твердых бытовых и промышленных отходов пиролизный газ либо сжигают с последующим использованием высокотемпературных продуктов сгорания для получения пара, который подают на турбогенераторы для получения электроэнергии, либо пиролизный газ после предварительной газоочистки используют как топливо для работы дизельных или газотурбинных установок, вырабатывающих электроэнергию. Кроме этого, в результате высокотемпературной деструкции твердых бытовых и промышленных отходов образуется экологически чистый стеклообразный шлак, который может быть использован в качестве строительного материала или, после соответствующей переработки, в качестве теплоизоляционного материала.

Например, установка переработки отходов, представленная в описании патента WO 03/069227, которая в соответствии с фигурой 7 содержит загрузочное устройство отходов в плазменный реактор, плазменный реактор, реактор-дожигатель, систему очистки пиролизного газа, систему генерации электроэнергии и тепла, трубу выброса газов и систему управления, а также системы слива металла и стекловидного шлака; при этом реактор-дожигатель через котел-утилизатор соединен с турбогенератором, который обеспечивает выработку электроэнергии. Недостатком этого известного решения является то, что применяемый турбогенератор имеет низкий КПД и, соответственно, выработка электроэнергии неэффективна.

В этом же патенте представлен альтернативный вариант схемы установки по переработке отходов (Рис. 3а), которая содержит плазменный реактор, систему очистки пиролизного газа, систему генерации электроэнергии и тепла, трубу выброса газов, причем система генерации электроэнергии содержит газовую турбину, соединенную с электрогенератором и котлом-утилизатором, выход которого соединен с паровой турбиной, подключенной к электрогенератору; при этом электрогенераторы газовой турбины и паровой турбины обеспечивают выработку электроэнергии для внешних потребителей. Применение в составе установки по переработке отходов газовой турбины, работающей на низкокалорийном пиролизном газе, приводит к снижению рентабельности работы установки, что также является недостатком.

Плазменная установка переработки отходов, представленная в описании патента WO 0153434 (Фиг. 1А), содержит дуговой плазменный реактор, систему очистки пиролизного газа и газовую турбину, работающую на двух видах топлива, которые одновременно могут подаваться в камеру сгорания газовой турбины. В качестве дополнительного топлива в данном патенте предлагают варианты применения природного газа или дизельного топлива. Использование этих видов дополнительного топлива приводит к удорожанию всего процесса переработки отходов и, соответственно, к увеличению себестоимости выработки электричества и тепла, что делает невыгодным этот метод переработки отходов.

Известна установка для получения электроэнергии (полезная модель RU 81561). Установка для получения электроэнергии содержит отделение приема и накопления бытовых отходов, блок плазменной переработки отходов, плазменные реакторы, системы водоподготовки, энергоблок электроснабжения и теплоснабжения с газовыми и паровой турбинами, соединенными с электрическими генераторами, блоки газоочистки и трубу выброса газов, отделения приема пластиксодержащих отходов, соединенные с конвертерами для переработки пластиксодержащей массы в жидкое дизельное топливо, соединенные с двухзонными камерами сгорания газовых турбин. В процессе выработки жидкого топлива в конвертере при отклонении параметров жидкого топлива (повышенное содержание серы) есть вероятность попадания некачественного жидкого топлива в камеру сгорания газовой турбины, что может сказаться на ее работоспособности. Поэтому для обеспечения надежной работы установки необходимо применять специальные газовые турбины, способные работать при повышенном содержании серы в топливе, что ограничивает номенклатуру применяемых газовых турбин для работы установки и имеет высокую стоимость, что, в свою очередь, является недостатком этого известного решения.

Известно также, что твердые бытовые и промышленные отходы являются ежедневным фактом жизни промышленно развитого общества и их утилизация становится все более серьезной проблемой. Захоронение твердых бытовых и промышленных отходов на свалках становится все более сложным, так как места захоронения исчерпываются. При таком традиционном способе существует угроза загрязнения подземных вод и прилегающих объектов, поэтому обеспечение безопасности захоронения становиться более дорогим, кроме того, такой способ является экономически невыгодным.

С учетом вышеизложенного целью изобретения являются устранение недостатков известных решений и создание способа и структурной схемы, позволяющих повысить эффективность переработки твердых бытовых и твердых промышленных отходов и биомассы при производстве электрической и тепловой энергии, а также повышение уровня экологической безопасности процесса переработки и реализация высокоэффективного экономически выгодного производства.

Осуществление изобретения основано на признании того, что твердые бытовые и твердые промышленные отходы и биомасса загружаем и измельчаем, затем подвергаем пиролизу и газификации, полученный пиролизный газ охлаждаем, очищаем и из него извлекаем углекислый газ, после чего очищенный пиролизный газ сжимаем и накапливаем вместе с синтез-газом, которые используем для производства электроэнергии и тепла, а выработанные электроэнергию и тепло поставляем для внешних потребителей; из тепла, образующего при охлаждении пиролизного газа, в свою очередь, производим дополнительную электроэнергию; во время пиролиза и газификации происходит плавление и образуется базальтоподобный шлак, который перерабатываем и из него производим теплоизоляционные материалы или гранулированный шлак; углекислый газ, выделенный из выхлопных газов, образующихся при производстве электроэнергии и тепла, сжимаем, накапливаем вместе с углекислым газом, выделенным из пиролизного газа, и после распределения и дозирования, с одной стороны, направляем как плазмообразующий газ в плазмотроны, с другой стороны, используем для производства товарной продукции из углекислого газа для внешних потребителей, с третьей стороны, подаем в качестве питающего вещества для выращивания водорослей; при этом загружаем семенной материал и выращиваем водоросли с применением источников света и тепла и углекислого газа, чем обеспечиваем производство биодизеля и биомассы из водорослей; произведенный биодизель очищаем, накапливаем и одновременно с очищенным пиролизным газом используем для производства электроэнергии и тепла, а отжим биомассы возвращаем в начало процесса; полученные в процессе производства жидкого биотоплива биомасса и масло из водорослей, как товарные позиции, поставляем для внешних потребителей; кроме того, с целью расширения ассортимента перерабатываемых отходов одновременно с началом процесса производим загрузку угольной пыли, затем с применением тепла генерируем синтез-газ, после чего осуществляем компримирование синтез-газа, который вместе с очищенным пиролизным газом накапливаем и используем для производства электроэнергии и тепла; таким образом, структурная схема и способ осуществления изобретения реализует поставленную цель.

Предметом изобретения является структурная схема и способ экологически безопасной переработки отходов и биомассы для повышения эффективности производства электроэнергии и тепла.

Структурная схема изобретения содержит блок плазменной переработки отходов и биомассы, содержащий первый вход утилизации твердых коммунальных и твердых промышленных отходов и второй вход утилизации биомассы, которые также являются первым и вторым входами устройства загрузки и измельчения отходов. Блок плазменной переработки отходов и биомассы также содержит по крайней мере один плазменный конвертер, устройство очистки пиролизного газа, первое устройство компримирования, первый газгольдер. По крайней мере один выход устройства загрузки и измельчения отходов подключен к первому входу по крайней мере одного плазменного конвертера; второй выход по крайней мере одного плазменного конвертера подключен к входу блока переработки базальтоподобного шлака. Выход первого устройства компримирования соединен с первым входом первого газгольдера, выход первого газгольдера является также вторым выходом блока плазменной переработки отходов и биомассы, который связан со вторым входом двухтопливного регулятора парогазотурбинного блока, который также является вторым входом парогазотурбинного блока. Первый выход водогрейного котла-утилизатора является также первым выходом тепла из блока плазменной переработки отходов и биомассы, который связан с третьим входом парогазотурбинного блока, который также является третьим входом котла-утилизатора парогазотурбинного блока. Парогазотурбинный блок содержит по крайней мере одну газовую турбину, содержащую компрессор, двухтопливную камеру сгорания и турбину; кроме того, содержит по крайней мере один электрический генератор, по крайней мере один котел-утилизатор, паровую турбину, второй электрический генератор, устройство водоподготовки, по крайней мере одну трубу выброса газов. Выход компрессора соединен с третьим входом двухтопливной камеры сгорания; первый вход двухтопливной камеры сгорания соединен с первым выходом топливного регулятора, а второй выход соединен со вторым входом двухтопливной камеры сгорания. Выход двухтопливной камеры сгорания соединен с входом турбины; первый выход турбины соединен с первым электрическим генератором, выход которого является также первым выходом подключения для внешних потребителей электроэнергии схемы. Второй выход турбины соединен с первым входом котла-утилизатора, второй вход котла-утилизатора связан с устройством водоподготовки; первый выход котла-утилизатора, связанный с первым выходом паровой турбины, является также третьим выходом подключения для внешних потребителей тепла схемы. Второй выход котла-утилизатора соединен с входом паровой турбины, второй выход паровой турбины соединен с входом второго электрического генератора, выход которого является также вторым выходом подключения для внешних потребителей электроэнергии схемы. Выход трубы выброса газов соединен с входом блока управления и контроля технологического процесса, имеющего двусторонние связи с другими блоками схемы и состоящего из устройства управления и контроля технологического процесса, а также по крайней мере из одного устройства экологического контроля выбросов. В блоке переработки базальтоподобного шлака содержится устройство выгрузки жидкого шлака, к входу которого подключен выход блока плазменной переработки отходов и биомассы. Выход устройства выгрузки жидкого шлака через волоконно-образующее устройство подключено к входу устройства волокноосаждения, один выход устройства волокноосаждения подключен к входу устройства формирования теплоизоляционного материала, а другой выход соединен с входом устройства сбора и гранулирования неволоконных частиц. Выход устройства формирования теплоизоляционного материала является также выходом теплоизоляционных материалов схемы; выход устройства сбора и гранулирования неволоконных частиц является также выходом гранулированного шлака схемы или к входу устройства выгрузки жидкого шлакоблока переработки базальтоподобного шлака подключен второй выход плазменного конвертора блока плазменной переработки отходов и биомассы, выход устройства выгрузки жидкого шлака соединен с входом устройства сбора и гранулирования шлака, выход устройства сбора и гранулирования шлака является также выходом гранулированного шлака схемы.

Структурная схема отличается тем, что первый выход по крайней мере одного плазменного конвертера блока плазменной переработки отходов и биомассы соединен с входом водогрейного котла-утилизатора. Второй выход водогрейного котла-утилизатора через устройство очистки пиролизного газа связан с входом первого устройства улавливания углекислого газа; первый выход первого устройства улавливания углекислого газа связан с входом первого устройства компримирования; второй выход первого устройства улавливания углекислого газа через второе устройства компримирования связан по крайней мере с одним из входов второго газгольдера. Выход второго газгольдера соединен с входом устройства распределения и дозирования углекислого газа; первый выход устройства распределения и дозирования углекислого газа соединен со вторым входом плазменного конвертера. Второй выход устройства распределения и дозирования углекислого газа является также третьим выходом блока плазменной переработки отходов и биомассы, который связан с входом блока производства товарной продукции из углекислого газа. Выход блока производства товарной продукции из углекислого газа является также выходом товарной продукции из углекислого газа схемы; третий выход устройства распределения и дозирования углекислого газа является также четвертым выходом блока плазменной переработки отходов и биомассы, который связан с первым входом блока выработки биодизельного топлива и биомассы из водорослей. Второй вход блока выработки биодизельного топлива и биомассы из водорослей соединен с третьим выходом подключения парогазотурбинного блока и вторым входом блока генератора угольного синтез-газа; третий выход блока выработки биодизельного топлива и биомассы из водорослей связан с первым выходом парогазотурбинного блока. Первый вход по крайней мере одного топливного регулятора парогазотурбинного блока соединен с выходом по крайней мере одного устройства подготовки топлива для газовой турбины, вход которого является также первым входом парогазотурбинного блока. Третий выход котла-утилизатора парогазотурбинного блока соединен с входом второго устройства улавливания углекислого газа; первый выход второго устройства улавливания углекислого газа соединен с входом по крайней мере одной трубы выброса газов; второй выход второго устройства улавливания углекислого газа является также четвертым выходом парогазотурбинного блока, который связан с четвертым входом блока плазменной переработки отходов и биомассы, который также является входом третьего устройства компримирования, выход которого связан по крайней мере с одним из входов второго газгольдера. Третий вход блока плазменной переработки отходов и биомассы является также входом четвертого устройство компримирования, который связан с выходом блока генератора угольного синтез-газа, содержащего первый утилизационный вход угольной пыли; выход четвертого устройства компримирования связан в свою очередь по крайней мере с одним из входов первого газгольдера.

В первом примере предпочтительного осуществления структурной схемы изобретения блок выработки биодизельного топлива и биомассы из водорослей содержит первый теплообменник, фотобиореактор, сепаратор, пресс, центрифугу, устройство выработки биодизельного топлива из водорослей, устройство очистки биодизельного топлива из водорослей и накопитель биодизельного топлива из водорослей, первый вход которого является также первым входом фотобиореактора. Второй вход фотобиореактора соединен с выходом первого теплообменника, вход которого является также вторым входом блока выработки биодизельного топлива и биомассы из водорослей, который связан с третьим выходом подключения для внешних потребителей тепла и вторым входом блока генератора угольного синтез-газа. Выход фотобиореактора через сепаратор связан с входом пресса, первый выход которого является также первым выходом товарной продукции биомассы из водорослей блока выработки биодизельного топлива и биомассы из водорослей, к которому подключен второй вход блока плазменной переработки отходов и биомассы. Второй выход пресса соединен с входом центрифуги, первый выход которой является также вторым выходом товарной продукции масла из водорослей блока выработки биодизельного топлива и биомассы из водорослей. Второй выход центрифуги через устройство выработки биодизельного топлива из водорослей и устройство очистки биодизельного топлива из водорослей связан с входом накопителя биодизельного топлива из водорослей; выход накопителя биодизельного топлива из водорослей является также третьим выходом блока выработки биодизельного топлива и биомассы из водорослей, который связан с входом по крайней мере одного устройства подготовки топлива для газовой турбины парогазотурбинного блока.

Во втором примере предпочтительного осуществления структурной схемы изобретения блок генератора угольного синтез-газа содержит первый вход утилизации угольной пыли, который также является входом устройства загрузки угольной пыли; выход устройства загрузки угольной пыли соединен с первым входом генератора угольного синтез-газа, выход которого соединен с устройством очистки синтез-газа, выход которого является также первым выходом блока генератора угольного синтез-газа. Второй вход генератора угольного синтез-газа соединен с выходом второго теплообменника, вход которого является также вторым входом блока генератора угольного синтез-газа; второй вход блока генератора угольного синтез-газа связан с третьим выходом подключения для внешних потребителей тепла.

Предметом изобретения также является способ экологически безопасной переработки отходов и биомассы для повышения эффективности производства электроэнергии и тепла, который заключается в том, что отходы и биомассу загружаем и измельчаем, затем подвергаем пиролизу и газификации; полученный пиролизный газ охлаждаем, очищаем и из него извлекаем углекислый газ, после чего очищенный пиролизный газ сжимаем и накапливаем вместе с синтез-газом, которые используем для производства электроэнергии и тепла, а выработанные электроэнергия и тепло предоставляем для внешних потребителей. Из тепла, образующегося при охлаждении пиролизного газа, в свою очередь производим дополнительную электроэнергию. Во время пиролиза и газификации образуется базальтоподобный шлак, который перерабатываем и из него производим теплоизоляционные материалы или гранулированный шлак.

Способ осуществления изобретения отличается тем, что углекислый газ, выделенный из выхлопных газов, образующихся при производстве электроэнергии и тепла, сжимаем, накапливаем вместе с углекислым газом, выделенным из пиролизного газа, и после распределения и дозирования, с одной стороны, направляем как плазмообразующий газ в плазмотроны, с другой стороны, используем для производства товарной продукции из углекислого газа для внешних потребителей, с третьей стороны, подаем в качестве питающего вещества для выращивания водорослей; при этом загружаем семенной материал и выращиваем водоросли с применением источников света и тепла и углекислого газа, чем обеспечиваем производство биодизеля и биомассы из водорослей. Произведенный биодизель очищаем, накапливаем и используем одновременно с очищенным пиролизным газом для производства электроэнергии и тепла; отжим биомассы возвращаем в начало процесса, а полученные в процессе производства жидкого биотоплива биомасса и масло из водорослей поставляем для внешних потребителей. Кроме того, одновременно с началом процесса с целью расширения ассортимента перерабатываемых отходов производим загрузку угольной пыли, генерируем синтез-газ с применением тепла, после этого осуществляем компримирование синтез-газа, который вместе с очищенным пиролизным газом накапливаем и используем для производства электроэнергии и тепла.

В другом варианте предпочтительного осуществления способа изобретения пиролизный газ на выходе плазменного конвертера целесообразно нагреваем до температуры 1200-1450°С, обеспечивая дополнительное время воздействия высокой температуры на пиролизный газ, чем предотвращаем его охлаждение во время прохождения по газоходу в водогрейный котел-утилизатор и этим исключаем спонтанное образование фуранов и диоксинов.

В третьем варианте предпочтительного осуществления способа изобретения с целью повышения калорийности пиролизного газа и, соответственно, увеличения количества вырабатываемых электроэнергии и тепла и снижения эмиссии углекислого газа в атмосферу в технологический процесс переработки отходов и биомассы вводим процессы выращивания водорослей в закрытом объеме и выработки биомассы и жидкого биотоплива из водорослей. В процессе выращивания водорослей подготовленный семенной материал водорослей загружаем в фотобиореактор, наполненный пресной водой, химическим составом которой обеспечиваем максимальный темп роста водорослей, и в результате обеспечиваем эффективный фотосинтез; в фотобиореакторе водоросли во время роста подвергаются определенному шоку и начинают ускоренно делиться, накапливая в своей массе максимальное количество маслянистой жидкости, из которой вырабатываем высококачественное дизельное топливо.

В четвертом варианте предпочтительного осуществления способа изобретения выработанное дизельное топливо очищаем от воды, накапливаем для обеспечения непрерывной подачи с заданными параметрами по расходу и давлению и одновременно с очищенным пиролизным газом подаем в двухтопливную камеру сгорания газовой турбины. Отжим биомассы после получения жидкого биотоплива измельчаем и подаем требуемое количество в плазменный конвертер, а часть биомассы и масла из водорослей, получаемую в процессе производства жидкого биотоплива, поставляем внешним потребителям.

В еще одном варианте предпочтительного осуществления способа изобретения с целью расширения номенклатуры перерабатываемых отходов вводим процесс утилизации угольных отходов; для этого угольные отходы в виде угольной пыли подаем в блок генератора угольного синтез-газа, где их газифицируем в автономном технологическом процессе (автономный технологический процесс подразумевает работу как параллельно с выработкой пиролизного газа в блоке плазменной переработки отходов и биомассы, так и самостоятельно).Полученный синтез-газ на выходе блока генератора угольного синтез-газа сжимаем, накапливаем вместе с очищенным пиролизным газом, а полученную смесь подаем в двухтопливную камеру сгорания газовой турбины в качестве топлива; для получения синтез-газа используем пар из котла-утилизатора газовой турбины или паровой турбины.

Осуществление изобретения более подробно представлено на чертежах, а именно:

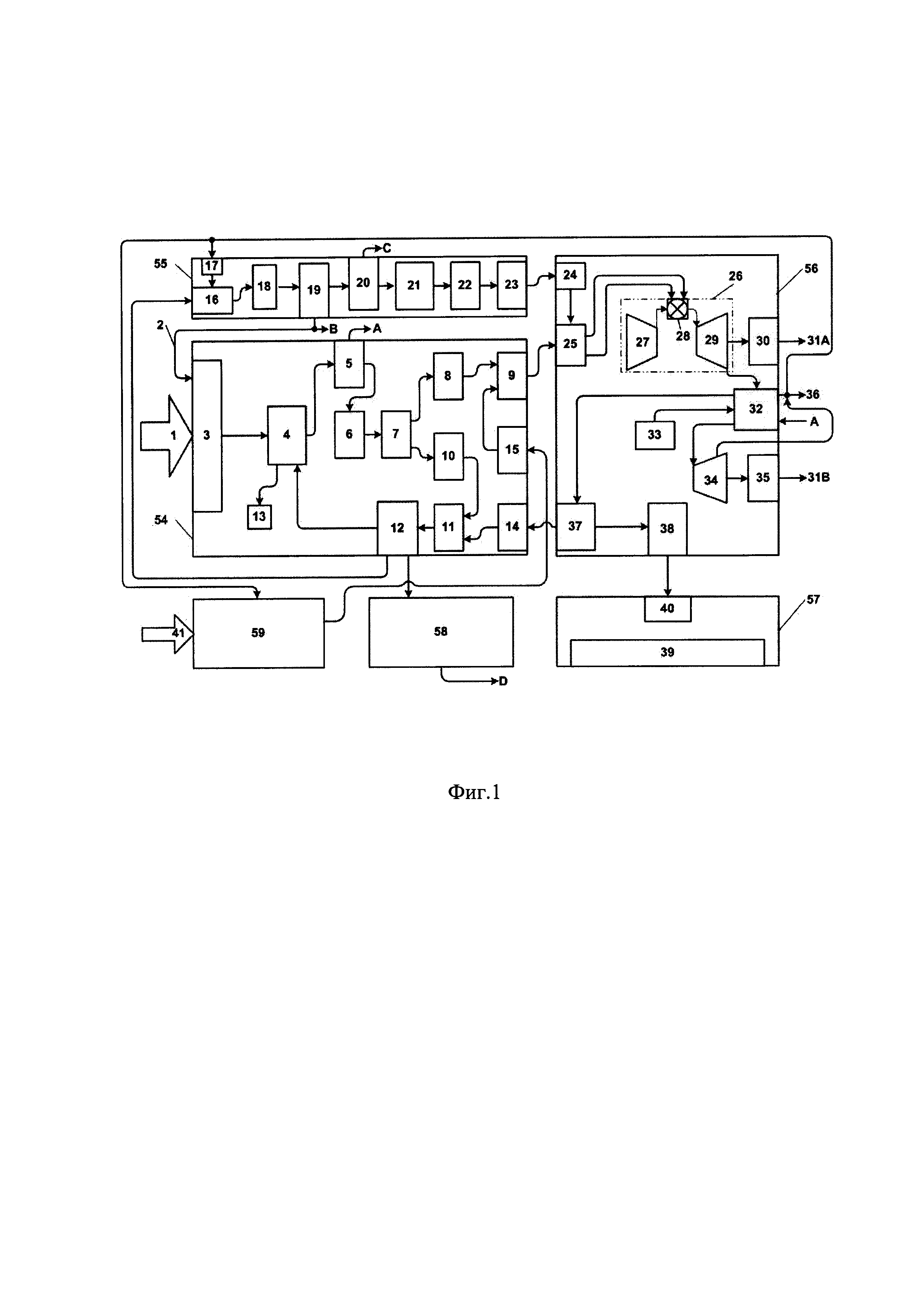

на фигуре 1 показана принципиальная блок-схема предмета изобретения,

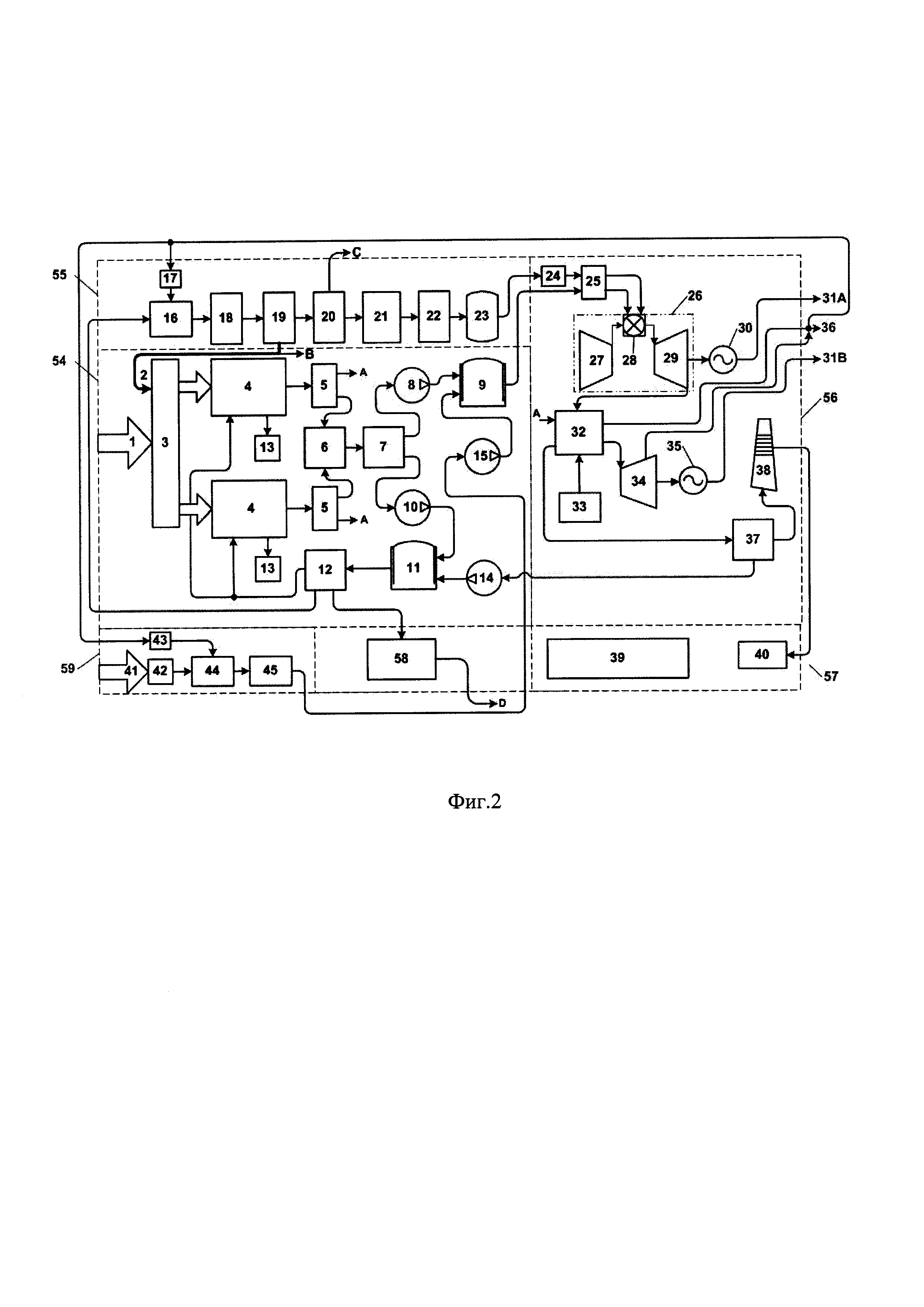

на фигуре 2 показана блок-схема предпочтительного варианта осуществления структурной схемы изобретения,

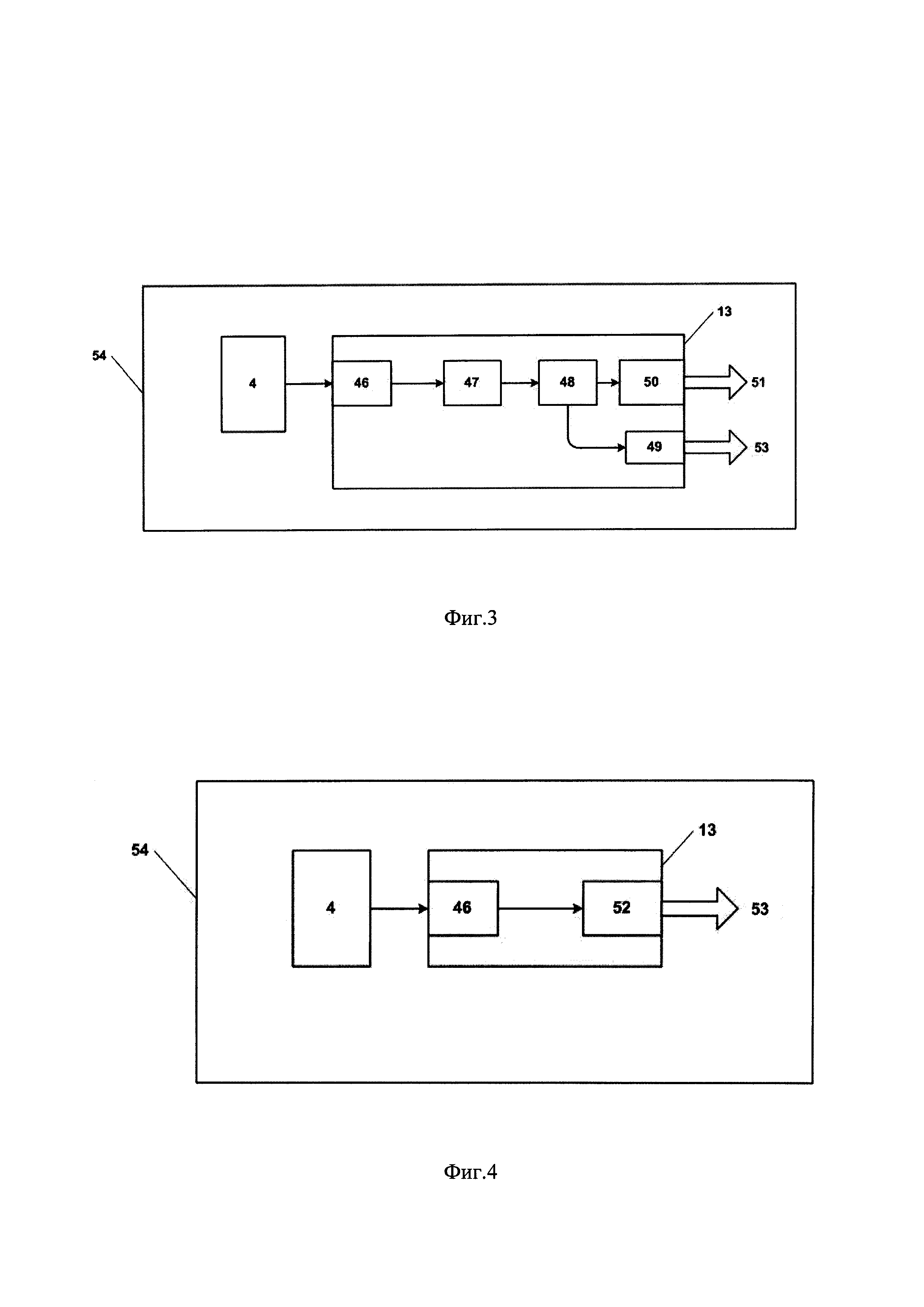

на фигуре 3 показана блок-схема одного предпочтительного варианта осуществления блока переработки базальтоподобного шлака в соответствии с изобретением,

на фигуре 4 показана блок-схема другого варианта осуществления блока переработки базальтоподобного шлака в соответствии с изобретением,

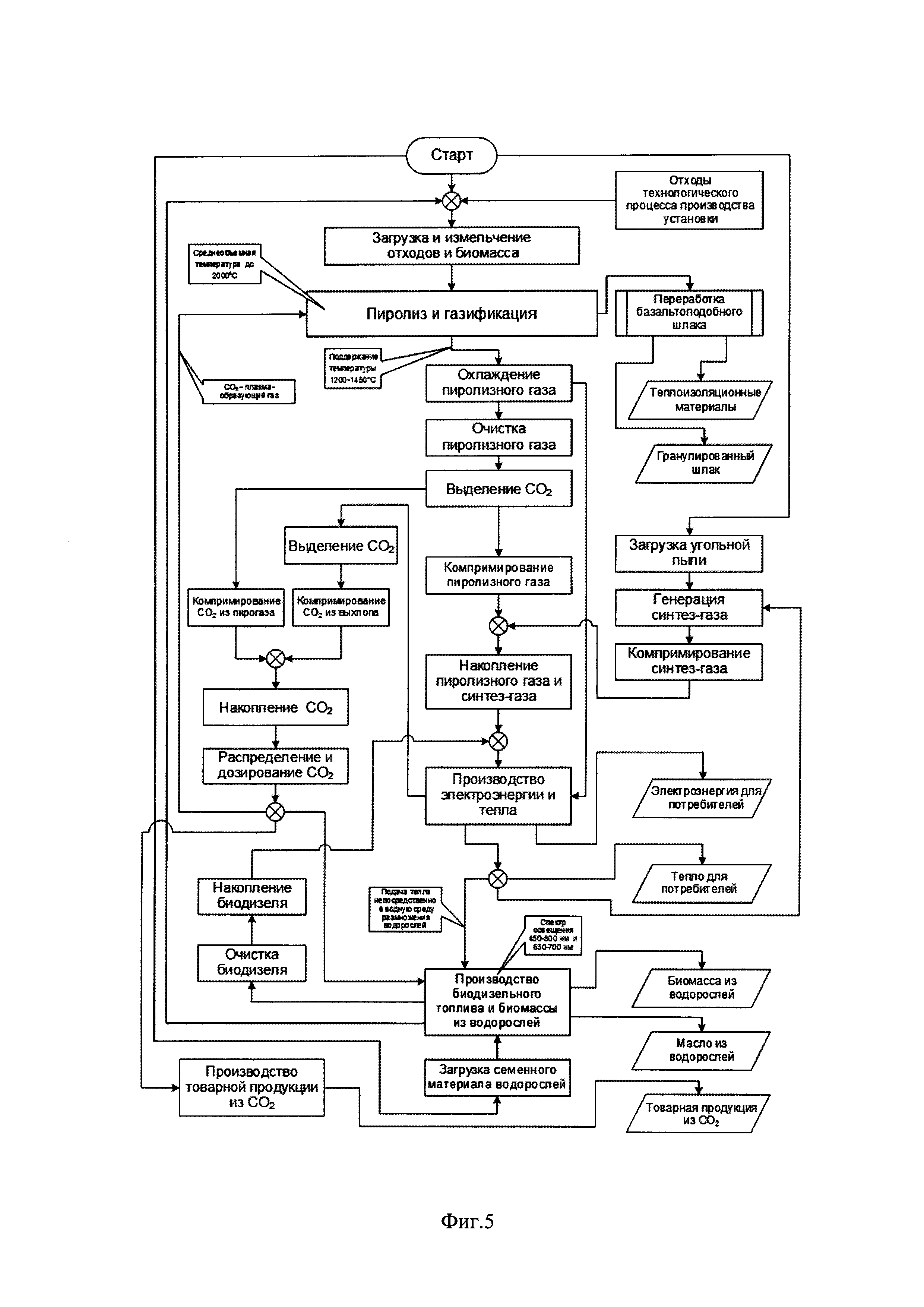

на фигуре 5 показана блок-схема технологического процесса варианта осуществления экологически безопасного способа изобретения.

Как видно на фигурах 1 и 2, изобретение имеет пять основных блоков, а именно: блок плазменной переработки отходов и биомассы 54, блок выработки биодизельного топлива и биомассы из водорослей 55, парогазотурбинный блок 56, блок управления и контроля технологического процесса 57 и блок производства товарной продукции из углекислого газа 58 (Блок управления и контроля технологического процесса 57 имеет двусторонние связи с остальными блоками структурной схемы, однако эти связи на чертеже не показаны для удобства представления и наглядности).

Блок плазменной переработки отходов и биомассы 54 содержит устройство загрузки и измельчения отходов и биомассы 3, которое имеет первый и второй входы, которые также являются входом утилизации твердых коммунальных и твердых промышленных отходов 1 и входом утилизации биомассы 2. Устройство загрузки и измельчения отходов и биомассы 3 содержит по крайней мере один выход, который соединен с первым входом по крайней мере одного плазменного конвертера 4; второй выход плазменного конвертера 4 соединен с входом блока переработки базальтоподобного шлака 13. Блок плазменной переработки отходов и биомассы 54 также содержит устройство очистки пиролизного газа 6, первое устройство компримирования 8 пиролизного газа, первый газгольдер 9. Выход первого устройства компримирования 8 пиролизного газа соединен с первым входом первого газгольдера 9; выход первого газгольдера 9 является также вторым выходом блока плазменной переработки отходов и биомассы 54, который связан со вторым входом топливного регулятора 25 парогазотурбинного блока 56. Второй вход топливного регулятора 25 является также вторым входом парогазотурбинного блока 56. Первый выход водогрейного котла-утилизатора 5 является также первым выходом тепла А из блока плазменной переработки отходов и биомассы 54, который связан с третьим входом парогазотурбинного блока 56. Третий вход парогазотурбинного блока 56 является также третьим входом котла-утилизатора 32 парогазотурбинного блока 56. Парогазотурбинный блок 56 также содержит по крайней мере одну газовую турбину 26, компрессор 27, двухтопливную камеру сгорания 28, турбину 29, по крайней мере один первый электрический генератор 30, по крайней мере один котел-утилизатор 32, паровую турбину 34, второй электрический генератор 35, устройство водоподготовки 33, по крайней мере одну трубу выброса газов 38. Газовая турбина 26 содержит компрессор 27, двухтопливную камеру сгорания 28 и турбину 29, причем выход компрессора 27 соединен с третьим входом двухтопливной камеры сгорания 28; первый выход двухтопливного регулятора 25 соединен с первым входом двухтопливной камеры сгорания 28, второй выход двухтопливного регулятора 25 соединен со вторым входом двухтопливной камеры сгорания 28, а выход двухтопливной камеры сгорания 28 соединен с входом турбины 29; первый выход турбины 29 соединен с входом первого электрического генератора 30, выход которого является также первым выходом подключения для внешних потребителей электроэнергии 31А схемы. Второй выход турбины 29 газовой турбины 26 соединен с первым входом котла-утилизатора 32; второй вход котла-утилизатора 32 связан устройством водоподготовки 33; первый выход котла-утилизатора 32, связанный с первым выходом паровой турбины 34, является также третьим выходом подключения для внешних потребителей тепла 36 схемы. Второй выход котла-утилизатора 32 соединен с входом паровой турбины 34; второй выход паровой турбины 34 соединен с входом второго электрического генератора 35, выход которого является также вторым выходом подключения для внешних потребителей электроэнергии 31В схемы. Выход трубы выброса газов 38 соединен с входом блока управления и контроля технологического процесса 57, имеющего двусторонние связи с другими блоками схемы и содержащего устройство управления и контроля технологического процесса 39 и по крайней мере одно устройство экологического контроля выбросов 40.

Первый выход по крайней мере одного плазменного конвертера 4 блока плазменной переработки отходов и биомассы 54 соединен с входом водогрейного котла-утилизатора 5. Второй выход водогрейного котла-утилизатора 5 через устройство очистки пиролизного газа 6 связан с входом первого устройства улавливания углекислого газа 7; первый выход первого устройства улавливания углекислого газа 7 связан с входом первого устройства компримирования 8; второй выход первого устройства улавливания углекислого газа 7 через второе устройства компримирования 10 связан по крайней мере с одним из входов второго газгольдера 11; выход второго газгольдера 11 соединен с входом устройства распределения и дозирования углекислого газа 12; выход устройства распределения и дозирования углекислого газа 12 соединен со вторым входом плазменного конвертера 4; первый выход устройства распределения и дозирования углекислого газа 12 является также третьим выходом блока плазменной переработки отходов и биомассы 54, который связан с входом блока производства товарной продукции из углекислого газа 58. Выход блока производства товарной продукции из углекислого газа 58 является также выходом товарной продукции из углекислого газа "D" схемы. Третий выход устройства распределения и дозирования углекислого газа 12 является также четвертым выходом блока плазменной переработки отходов и биомассы 54, который связан с первым входом блока выработки биодизельного топлива и биомассы из водорослей 55. Первый вход по крайней мере одного топливного регулятора 25 парогазотурбинного блока 56 соединен с выходом устройства подготовки топлива для газовой турбины 24 парогазотурбинного блока 56, вход которого является также первым входом парогазотурбинного блока 56. Третий выход котла-утилизатора 32 парогазотурбинного блока 56 соединен с входом второго устройства улавливания углекислого газа 37; первый выход второго устройства улавливания углекислого газа 37 соединен с входом по крайней мере одной трубы выброса газов 38; второй выход второго устройства улавливания углекислого газа 37 является также четвертым выходом парогазотурбинного блока 56, который связан с четвертым входом блока плазменной переработки отходов и биомассы 54. Четвертый вход блока плазменной переработки отходов и биомассы 54 также является входом третьего устройства компримирования 14 блока плазменной переработки отходов и биомассы 54, выход которого связан по крайней мере с одним из входов второго газгольдера 11. Третий вход блока плазменной переработки отходов и биомассы 54 является также входом четвертого устройства компримирования 15 блока плазменной переработки отходов и биомассы 54, который связан с выходом блока генератора угольного синтез-газа 59; выход четвертого устройства компримирования 15 связан по крайней мере с одним из входов первого газгольдера 9.

Блок выработки биодизельного топлива и биомассы из водорослей 55 содержит биореактор 16, первый вход которого является также первым входом блока выработки биодизельного топлива и биомассы из водорослей 55; второй вход биореактора 16 соединен с выходом первого теплообменника 17, вход которого является также вторым входом блока выработки биодизельного топлива и биомассы из водорослей 55; второй вход блока выработки биодизельного топлива и биомассы из водорослей 55 связан с третьим выходом подключения для внешних потребителей тепла 36. Выход биореактора 16 через сепаратор 18 связан с входом пресса 19, первый выход которого является также первым выходом блока выработки биодизельного топлива и биомассы из водорослей 55. Второй вход блока плазменной переработки отходов и биомассы 54 связан с первым выходом блока выработки биодизельного топлива и биомассы 55, первый выход которого является также выходом товарной продукции биомассы из водорослей "В" схемы. Второй выход пресса 19 соединен с входом центрифуги 20, первый выход которой является также вторым выходом блока выработки биодизельного топлива и биомассы из водорослей 55.

Второй выход блока выработки биодизельного топлива и биомассы из водорослей 55 является также выходом товарной продукции масла из водорослей "С" схемы. Второй выход центрифуги 20 через устройство выработки биодизельного топлива из водорослей 21 и устройство очистки биодизельного топлива из водорослей 22 связан с входом накопителя биодизельного топлива из водорослей 23; выход накопителя биодизельного топлива из водорослей 23 является также третьим выходом блока выработки биодизельного топлива и биомассы из водорослей 55. Третий выход блока выработки биодизельного топлива и биомассы из водорослей 55 связан с входом по крайней мере одного устройства подготовки топлива для газовой турбины 24.

Как показано на фигуре 2, в предпочтительном варианте осуществления структурная схема, в частности, содержит два плазменных конвертера 4 с блоками переработки базальтоподобного шлака 13, два водогрейных котла-утилизатора 5, одно устройство очистки пиролизного газа 6, четыре устройства компримирования 8, 10, 14 и 15 (первое, второе, третье и четвертое соответственно), одну газовую турбину 26, один котел-утилизатор 32, одну паровую турбину 34, два электрических генератора 30 и 35 (первый и второй соответственно), два устройства улавливания углекислого газа 7 и 37 (первое и второе соответственно), два газгольдера 9 и 11 (первый и второй соответственно), одну трубу выброса газов 38, одно устройство экологического контроля выбросов 40; однако указанного оборудования и устройств в зависимости от потребностей может быть и больше, их количество определяется конкретной задачей.

На фигуре 2 также видно, что структурная схема содержит блок генератора угольного синтез-газа 59, содержащий первый вход утилизации угольной пыли 41, который также является входом устройства загрузки угольной пыли 42. Выход устройства загрузки угольной пыли 42 соединен с первым входом генератора угольного синтез-газа 44; выход генератора угольного синтез-газа 44 соединен с входом устройства очистки синтез-газа 45, выход которого является также выходом блока генератора угольного синтез-газа 59; второй вход генератора угольного синтез-газа 42 соединен с выходом второго теплообменника 43, вход которого является также вторым входом блока генератора угольного синтез-газа 59; второй вход блока генератора угольного синтез-газа 59 связан с третьим выходом подключения для внешних потребителей тепла 36.

В варианте, как показано на фигуре 3, блок переработки базальтоподобного шлака 13 содержит устройство выгрузки жидкого шлака 46, к входу которого подключен второй выход плазменного конвертера 4 блока плазменной переработки отходов и биомассы 54; выход устройства выгрузки жидкого шлака 46 через волоконно-образующее устройство 47 подключен к входу устройства волокноосаждения 48; один выход устройства волокноосаждения 48 подключен к устройству формирования теплоизоляционного материала 50, а другой выход соединен с входом устройства сбора и гранулирования неволоконных частиц 49; выход устройства формирования теплоизоляционного материала 50 является также выходом теплоизоляционных материалов 51 схемы; выход устройства сбора и гранулирования неволоконных частиц 49 является также выходом гранулированного шлака 53 схемы.

В варианте, как показано на фигуре 4, блок переработки базальтоподобного шлака 13 при другой структуре осуществления содержит устройство выгрузки жидкого шлака 46, к входу которого подключен второй выход плазменного конвертера 4 блока плазменной переработки отходов и биомассы 54; выход устройства выгрузки жидкого шлака 46 соединен с входом устройства сбора и гранулирования шлака 52; выход устройства сбора и гранулирования шлака 52 является также выходом гранулированного шлака 53 схемы.

На фигуре 5 показана блок-схема технологического процесса варианта осуществления экологически безопасного способа изобретения, которая имеет следующие рабочие этапы:

- поступающие на переработку отходы и биомассу загружаем, измельчаем,

- поступающие на переработку отходы и биомассу подвергаем пиролизу и газификации, для чего их подаем в плазменный конвертер, снабженный по крайнем мере одним плазмотроном для создания внутри плазменного конвертера высокой температуры, достаточной для пиролиза и плавления отходов и биомассы, которые преобразуются в CO, H2 и углеводороды, являющиеся основными составляющими пиролизного газа на выходе из плазменного конвертера,

- процессы в плазменном конвертере проводим при средней температуре вплоть до 2000°С,

- пиролизный газ на выходе плазменного конвертера нагреваем до температуры 1200-1450°С и подаем по газоходу на охлаждение, обеспечивая дополнительное время нахождения пиролизного газа под воздействием высокой температуры, чем исключаем спонтанное образование фуранов и диоксинов. Полученный пиролизный газ охлаждаем за короткое время до температуры 300-350°С, чем также исключаем образование фуранов и диоксинов,

- тепловую энергию, выделяющуюся при охлаждении пиролизного газа, подаем в парогазотурбинный блок для производства дополнительной электрической энергии,

- очищаем пиролизный газ,

- компримируем очищенный пиролизный газ,

- накапливаем очищенный пиролизный газ,

- очищенный пиролизный газ подаем в парогазотурбинный блок, где производим электроэнергию и тепло для собственных нужд и внешних потребителей,

- в плазменном конвертере неорганические компоненты захватываются молекулами силикатов, в результате чего образуется базальтоподобный шлак, из которого вырабатываем гранулированный шлак или теплоизоляционные материалы,

- перед накоплением очищенного пиролизного газа из его состава удаляем углекислый газ, который компримируем, накапливаем в газгольдере углекислого газа,

- в результате работы парогазотурбинного блока образующиеся выхлопные газы подвергаем процессу улавливания углекислого газа, который сжимаем и накапливаем в газгольдере углекислого газа,

- на выходе из газгольдера углекислого газа углекислый газ с требуемыми параметрами по расходу, температуре и давлению распределяем и дозируем, затем подаем в плазмотроны, установленные в плазменном конвертере, в качестве плазмообразующего газа, чем обеспечиваем пиролиз и высокотемпературную газификацию в плазменном конвертере,

- из избытка углекислого газа после обеспечения работы всего технологического процесса переработки отходов и биомассы производим товарную продукцию для внешних потребителей,

- все отходы, получаемые при очистке пиролизного газа, а также отходы, которые появляются в технологическом процессе переработки отходов и биомассы, подаем на переработку в плазменный конвертер,

- с целью повышения калорийности пиролизного газа и соответственно увеличения количества вырабатываемых электроэнергии и тепла (повышения экономической эффективности всего технологического процесса переработки отходов и биомассы), а также снижения эмиссии углекислого газа в атмосферу в технологический процесс переработки отходов и биомассы вводим процессы выращивания водорослей в закрытом объеме и выработки биомассы и жидкого биотоплива из водорослей. Для выращивания водорослей подготовленный семенной материал водорослей загружаем в фотобиореактор, наполненный пресной водой, химическим составом которой обеспечиваем максимальный темп роста водорослей и тем самым создаем эффективный процесс фотосинтеза. В фотобиореакторе во время роста водоросли подвергаются определенному шоку и начинают ускоренно делиться, накапливая в своей массе максимальное количество маслянистой жидкости, из которой вырабатываем высококачественное дизельное топливо,

- выработанное дизельное топливо очищаем от воды, накапливаем для обеспечения непрерывной подачи с заданными параметрами по расходу и давлению и одновременно с очищенным пиролизным газом подаем в двухтопливную камеру сгорания газовой турбины; отжим биомассы после получения жидкого биотоплива измельчаем и подаем требуемое количество в плазменный конвертер, а часть биомассы и масла из водорослей, получаемых в процессе производства жидкого биотоплива, выделяем для внешних потребителей,

- выделенный углекислый газ с заданными параметрами по расходу, температуре и давлению подаем в качестве питающего вещества для выращивания водорослей,

- для выращивания водорослей также применяем источник света, имитирующий естественный солнечный свет со спектральным распределение света в диапазоне 450-500 нм и 630-700 нм, в котором отсутствуют рассеивающее инфракрасное излучение и ультрафиолетовая компонента спектра,

- для выращивания водорослей применяем регулируемый источник тепла, который размещаем непосредственно в водной среде, где происходит размножение водорослей,

- с целью расширения номенклатуры перерабатываемых отходов вводим процесс утилизации угольных отходов; угольные отходы в виде угольной пыли газифицируем в автономном технологическом процессе, для чего их подаем в газогенератор,

- полученный синтез-газ сжимаем,

- синтез-газ накапливаем вместе с очищенным пиролизным газом и полученную смесь в качестве топлива подаем в двухтопливную камеру сгорания газовой турбины,

- для получения синтез-газа используем пар из котла-утилизатора газовой турбины или паровой турбины.

Структурная схема изобретения работает следующим образом.

Твердые бытовые и промышленные отходы и биомасса, подлежащие переработке, загружаем в устройство загрузки и измельчения отходов и биомассы 3 блока плазменной переработки отходов и биомассы 54, где измельчаем до размеров, определенных требованиями входного оборудования плазменных конвертеров 4 (состав утилизируемого вещества не имеет принципиального значения), и загружаем в плазменные конвертеры 4. В плазменном конвертере 4 в процессе пиролиза и газификации органической части отходов и биомассы вырабатываем пиролизный газ. Процессы в плазменном конвертере 4 проходят при средней температуре вплоть до 2000°С, таким образом обеспечиваем разрушение перерабатываемых отходов и биомассы на молекулярном уровне. На выходе плазменного конвертера 4 пиролизный газ, имеющий температуру около 1200°С, подаем по газоходу для охлаждения в водогрейный котел-утилизатор 5, в котором быстро охлаждаем до температуры 300-350°С. Для предотвращения остывания пиролизного газа во время прохождения по газоходу в водогрейный котел-утилизатор 5 пиролизный газ нагреваем с помощью плазмотрона до температуры 1200-1450°С, обеспечивая дополнительное время нахождения пиролизного газа под воздействием высокой температуры, чем исключаем спонтанное образование фуранов и диоксинов. После охлаждения в водогрейном котле-утилизаторе 5 до температуры 300-350°С пиролизный газ очищаем в устройстве очистки пиролизного газа 6. При таком способе переработки отходов и биомассы минимизируется образование диоксинов и фуранов и их величина не превышает 0,01 нг/м3. Затем очищенный пиролизный газ подаем в первое устройство улавливания углекислого газа 7, где пиролизный газ подвергается процессу улавливания углекислого газа. Выделенный углекислый газ компримируем во втором устройстве компримирования 10 и накапливаем во втором газгольдере 11. Очищенный таким образом от углекислого газа пиролизный газ компримируем в первом устройстве компримирования 8 и накапливаем в первом газгольдере 9. В результате полученный пиролизный газ является горючим газом, основными компонентами которого являются CO и H2, пригодными для работы газовой турбины 26. С выхода второго газгольдера 11 углекислый газ подаем на устройство распределения и дозирования углекислого газа 12, где выделяем требуемое количество углекислого газа для работы плазмотронов. Затем углекислый газ с требуемыми параметрами по расходу, температуре и давлению подаем в качестве плазмообразующего газа в плазмотроны, установленные в плазменном конвертере 4, обеспечивая в нем пиролиз и высокотемпературную газификацию для получения пиролизного газа. В плазменном конвертере 4 в результате плавления неорганической части отходов вырабатываем экологически чистый химически стойкий базальтоподобный шлак, пригодный для использования в качестве строительного материала (по методике IAEA ISO 6961-82 скорость выщелачивания ионов Na+ составила (2-3)*10-6 г/см2 и скорость выщелачивания тяжелых металлов составила около 10-7 г/см2), который через сливное отверстие подаем в виде расплава в блок переработки базальтоподобного шлака 13.

Одновременно с переработкой отходов и биомассы в блоке плазменной переработки отходов и биомассы 54, в структурной схеме, реализующей экологически безопасный способ переработки отходов и биомассы, обеспечиваем производство биомассы и биодизельного топлива из водорослей в блоке выработки биодизельного топлива и биомассы из водорослей 55. Подготовленный семенной материал водорослей загружаем в фотобиореактор 16, наполненный пресной водой, химическим составом которой обеспечиваем максимальный темп роста водорослей. После этого, полученную водно-водорослевую смесь насыщаем углекислым газом, который из устройства распределения и дозирования углекислого газа 12 блока плазменной переработки отходов и биомассы 54 подаем с заданными параметрами по расходу, температуре и давлению в фотобиореактор 16 в качестве питающего вещества для выращивания водорослей. Благодаря применению специально подготовленной смеси воды и осветительной конструкции, выполненной по принципу оптимального расположения источников света и соответствующего подбора спектра освещения, обеспечиваем эффективный фотосинтез. В качестве источников света применяем источники, имитирующие естественный солнечный свет со спектральным распределение света в диапазоне 450-500 нм и 630-700 нм, в котором отсутствуют рассеивающее инфракрасное излучение и ультрафиолетовая компонента спектра. Кроме этого, для эффективного выращивания водорослей применяем регулируемый источник тепла, размещенный в водной среде, где происходит размножение водорослей. Для этого в водной среде фотобиореактора 16 устанавливаем трубы или форсунки с теплоносителем в качестве регулируемого источника тепла, поступающего из первого теплообменника 17.

Отопление помещения, в котором размещен блок выработки биодизельного топлива и биомассы из водорослей 55, также обеспечиваем с помощью первого теплообменника 17. В фотобиореакторе 16 во время роста водоросли получают определенный шок и начинают ускоренно делиться, накапливая в своей массе максимальное количество маслянистой жидкости, из которой вырабатываем высококачественное биодизельное топливо. После достижения водорослями максимального прироста вся водно-водорослевая смесь автоматически подается в сепаратор 18, где происходит сепарация воды, которую вместе с питательными веществами через систему восстановления воды возвращаем в фотобиореактор 16. Полученную в результате сепарации биомассу подаем на пресс 19, где под давлением разрушаются стенки клеток водорослей, выделяется жидкость (масло с остатками воды) и отделяем биомассу. Жидкую фазу подаем на центрифугу 20, где происходит окончательное разделение масла водорослей и воды. Эту воду, содержащую питательные вещества, также возвращаем через систему восстановления воды в фотобиореактор 16. Масло водорослей подаем в устройство выработки биодизеля из водорослей 21, которое позволяет разорвать решетку водорослей на молекулярном уровне, а затем масло тщательным образом перемешиваем с катализатором. В результате на выходе получаем жидкое топливо. Полученное в устройстве выработки биодизеля из водорослей 21 жидкое топливо очищаем в устройстве очистки биодизеля из водорослей 22 и подаем в накопитель биодизеля из водорослей 23. Полученное таким образом жидкое топливо из накопителя биодизеля из водорослей 23 блока выработки биодизельного топлива и биомассы из водорослей 55 и очищенный пиролизный газ из первого газгольдера 9 блока плазменной переработки отходов и биомассы 54 одновременно подаем в качества топлива для работы газовой турбины 26 парогазотурбинного блока 56. При этом пиролизный газ подаем непосредственно на второй вход двухтопливного регулятора 25, а биодизельное топливо подаем на первый вход двухтопливного регулятора 25 через устройство подготовки топлива для газовой турбины 24, которое обеспечивает требуемые параметры биодизельного топлива для работы газовой турбины 26.

Оба вида топлива (жидкое и газообразное) с выхода двухтопливного регулятора 25 оптимальным образом (в соответствии с режимом работы газовой турбины 26), а также воздух под давлением из компрессора 27 подаем в двухтопливную камеру сгорания 28, образуя топливовоздушную смесь, которая воспламеняется в камере сгорания 28. Продукты сгорания и нагретый воздух поступают в турбину 29, которая обеспечивает привод первого электрогенератора 30. Выхлопные газы газовой турбины 26 подаем в котел-утилизатор 32, где вырабатываем пар высокого давления для работы паровой турбины 34, которая обеспечивает привод второго электрогенератора 35. Заданное качество воды для выработки пара высокого давления в котле-утилизаторе 32 обеспечиваем системой водоподготовки 33. Парогазотурбинный блок 56 работает в парогазовом цикле, производит электричество для внешних потребителей электроэнергии на первом выходе подключения 31А и на втором выходе подключения 31В, а также тепло для внешних потребителей на третьем выходе подключения 36. Третий выход подключения 36 является единым трактом теплоносителя и объединяет выходы котла-утилизатора 32 и паровой турбины 34. С третьего выхода подключения 36 тепло в виде пара или горячей воды подаем на вход первого теплообменника 17 блока выработки биодизельного топлива и биомассы из водорослей 55, с выхода которого обеспечиваем, с одной стороны, отопление помещения, в котором размещается блок выработки биодизельного топлива и биомассы из водорослей 55 и, с другой стороны, требуемое тепло для работы фотобиореактора 16 этого же блока.

Парогазотурбинным блоком 56 полностью обеспечиваем собственные нужды как по электроэнергии, так и по теплу. Парогазотурбинный блок 56 может состоять по крайней мере из одной газовой турбины, работающей в открытом цикле, или по крайней мере из одной газовой турбины, работающей с котлом-утилизатором в режиме когенерации, или по крайней мере из одной газовой турбины, работающей в парогазовом цикле, а генерируемая энергия может быть как электрической энергией, так и электрической и тепловой энергиями. Выхлопные газы из котла-утилизатора 32 подвергаем процессу улавливания углекислого газа во втором устройстве улавливания углекислого газа 37. Выделенный углекислый газ подаем в блок плазменной переработки отходов и биомассы 54 на вход третьего устройства компримирования 14, где углекислый газ компримируем и подаем для накопления во второй газгольдер 11. Выхлопные газы после удаления из них углекислого газа направляем в трубу выброса газов 38, которые выбрасываются в атмосферу в виде экологически безопасного выброса газов, при этом экологический контроль выбросов осуществляем устройством экологического контроля выбросов 40 блока управления и контроля технологического процесса 57.

Избыток углекислого газа, накопленный во втором газгольдере 11 блока плазменной переработки отходов и биомассы 54, после обеспечения работы плазмотронов плазменного конвертера 4 требуемым расходом углекислого газа в качестве плазмообразующего газа этого же блока и обеспечения работы фотобиореактора 16 блока выработки биодизельного топлива и биомассы из водорослей 55 требуемым расходом углекислого газа в качестве питающего вещества для выращивания водорослей направляем в блок производства товарной продукции из углекислого газа 58, где производим товарную продукцию из углекислого газа для внешних потребителей. В блоке производства продукции из углекислого газа 58 на базе серийного оборудования производим следующую продукцию:

- сухой лед;

- углекислый газ - как газ для следующего технологического производства;

- для выпуска высокоэффективного азотного удобрения - карбамида;

- для организации процессов пароуглекислотной каталитической конверсии CO2 в метан CH4 и метанол;

- для газирования напитков;

- как защитный газ при осуществлении сварочных работ с применением сварочных полуавтоматов для защиты расплавленного металла от воздействия атмосферного воздуха;

- для сушки литейных форм при производстве легкоокисляющихся металлов, в частности алюминия.

Одновременно с переработкой отходов и биомассы в блоке плазменной переработки отходов и биомассы 54 обеспечиваем газификацию угольных отходов, в частности угольной пыли, в блоке генератора угольного синтез-газа 59. Угольную пыль, подлежащая переработке, через устройство загрузки угольной пыли 42 подаем в генератор угольного синтез-газа 44, где происходит процесс газификации угольной пыли. Для получения заданного состава синтез-газа в генератор угольного синтез-газа 44 через второй теплообменник 43 подаем пар из тракта теплоносителя с третьего выхода подключения 36. Полученный синтез-газ очищаем в устройстве очистки синтез-газа 45 и подаем в блок плазменной переработки отходов и биомассы 54. В блоке плазменной переработки отходов и биомассы 54 синтез-газ компримируем в четвертом устройстве компримирования 15 и накапливаем во втором газгольдере 9 вместе с очищенным пиролизным газом, образуя смесь пиролизного газа и синтез-газа.

Автоматизированная система управления технологического процесса 39 блока управления и контроля технологического процесса 57, имеющая двусторонние связи со всеми другими блоками, обеспечивает многоуровневый контроль и управление технологическим процессом производства. Безотходное производство обеспечиваем за счет того, что все отходы, которые образуются в технологическом процессе производства, подаем на переработку в плазменный конвертер 4 блока плазменной переработки отходов и биомассы 54.

Осуществление изобретения обеспечивает выполнение поставленных целей и достижение следующих технических преимуществ:

- повышается эффективность переработки твердых бытовых и промышленных отходов и биомассы при выработке электрической и тепловой энергии и снижается эмиссия углекислого газа в атмосферу за счет удаления углекислого газа из пиролизного газа,

- снижается эмиссия углекислого газа в атмосферу при производстве электрической и тепловой энергий за счет улавливания углекислого газа из выхлопных газов котла-утилизатора и подачи его в блок выработки жидкого топлива из биомассы водорослей,

- увеличивается мощность парогазотурбинного блока за счет подачи тепловой энергии, выделяющейся при охлаждении пиролизного газа, в котел-утилизатор парогазотурбинного блока,

- повышается экологическая безопасность процесса переработки отходов и биомассы за счет обеспечения дополнительного времени нахождения пиролизного газа под действием температуры в диапазоне 1200-1450°С, что минимизирует спонтанное образование диоксинов и фуранов, величина которых не превышает 0,01 нг/м3,

- повышается уровень экологической безопасности процесса переработки отходов и биомассы за счет того, что процессы в плазменном конвертере проводятся при средней температуре вплоть до 2000°С,

- обеспечивается получение экологически чистого химически стойкого базальтоподобного шлака, пригодного для использования в качестве строительного материала, со следующими характеристиками: скорость выщелачивания ионов Na+ (2-3)*10-6 г/см2 и скорость выщелачивания тяжелых металлов около 10-7 г/см2,

- расширяется номенклатура перерабатываемых отходов, а именно за счет введения в процесс переработки отходов автономного технологического процесса газификации угольной пыли с целью утилизации угольных отходов,

- расширяется перечень продуктов переработки отходов и биомассы за счет выработки биомассы и масла из водорослей, как сырья для фармацевтической и парфюмерной промышленностей, и производства сухого льда из углекислого газа, а также использования углекислого газа как товарной позиции, применяемой в промышленности и сельском хозяйстве в следующих целях:

- для выпуска высокоэффективного азотного удобрения - карбамида;

- для организации процессов пароуглекислотной каталитической конверсии CO2 в метан CH4 и метанол;

- для газирования напитков;

- как защитный газ при осуществлении сварочных работ с применением сварочных полуавтоматов для защиты расплавленного металла от воздействия атмосферного воздуха;

- для сушки литейных форм при производстве легкоокисляющихся металлов, в частности алюминия.

Экономические преимущества изобретения следующие:

повышается экономическая эффективность и сокращаются сроки окупаемости комплексов, реализующих экологически безопасный способ переработки отходов и биомассы с выработкой электроэнергии и тепла за счет применения высокотемпературной плазменной переработки отходов и биомассы совместно с производством биомассы и выработкой жидкого топлива из водорослей при годовой производительности переработки, начиная с 25000 т в год.

Ожидаемые области применения осуществления изобретения

Изобретение относится к областям энергетики и экологии, а также к области термической переработки твердых бытовых и промышленных отходов и биомассы с утилизацией их энергетического потенциала для получения электрической и тепловой энергии, а также области производства биомассы и масла из водорослей как сырья для фармацевтической и парфюмерной промышленностей, а также товарных позиций, производимых из углекислого газа для различных областей промышленности.

СПИСОК ОБОЗНАЧЕНИЙ

1. вход утилизации твердых бытовых и промышленных отходов

2. вход биомассы

3. устройство загрузки и измельчения отходов и биомассы

4. плазменный конвертер

5. водогрейный котел-утилизатор

6. устройство очистки пиролизного газа

7. первое устройство улавливания углекислого газа

8. первое устройство компримирования

9. первый газгольдер

10. второе устройство компримирования

11. второй газгольдер

12. устройство распределения и дозирования углекислого газа

13. блок переработки базальтоподобного шлака

14. третье устройство компримирования

15. четвертое устройство компримирования

16. фотобиореактор

17. первый теплообменник

18. сепаратор

19. пресс

20. центрифуга

21. устройство выработки биодизельного топлива

22. устройство очистки биодизеля из водорослей

23. накопитель биодизеля из водорослей

24. устройство подготовки топлива для газовой турбины

25. двухтопливный регулятор

26. газовая турбина

27. компрессор

28. двухтопливная камера сгорания

29. турбина

30. первый электрогенератор

31. А. первый выход подключения

31. В. второй выход подключения

32. котел-утилизатор

33. устройство водоподготовки

34. паровая турбина

35. второй электрогенератор

36. третий выход подключения

37. второе устройства улавливания углекислого газа

38. труба выброса газов

39. система управления и контроля технологическим процессом

40. устройство экологического контроля выбросов

41. вход утилизации угольной пыли

42. устройство загрузки угольной пыли

43. второй теплообменник

44. генератор угольного синтез-газа

45. устройство очистки синтез-газа

46. устройство выгрузки жидкого шлака

47. волокнообразующее устройство

48. устройство волокноосаждения

49. устройство сбора и гранулирования неволоконных частиц

50. устройство формирования теплоизоляционного материала

51. выход теплоизоляционного материала

52. устройство сбора и гранулирования шлака

53. выход гранулированного шлака

A. источник тепла

B. выход товарной продукции биомассы из водорослей

C. выход товарной продукции масла из водорослей

D. выход товарной продукции из углекислого газа

54. блок плазменной переработки отходов и биомассы

55. блок выработки биодизельного топлива и биомассы из водорослей

56. парогазотурбинный блок

57. блок управления и контроля технологическим процессом

58. блок производства товарной продукции из углекислого газа

59. блок генератора угольного синтез-газа

Реферат

Изобретение относится к способу и структурной схеме экологически безопасной переработки отходов и биомассы для повышения эффективности производства электроэнергии и тепла. Техническим результатом является повышение эффективности переработки твердых бытовых и твердых промышленных отходов и биомассы при производстве электрической и тепловой энергии, а также повышение уровня экологической безопасности процесса переработки. В соответствии со структурной схемой изобретения твердые бытовые и промышленные отходы и биомассу загружают и измельчают, затем подвергают пиролизу и газификации. Полученный пиролизный газ охлаждают, очищают и из него извлекают углекислый газ, после чего очищенный пиролизный газ сжимают и накапливают вместе с синтез-газом, которые используют для производства электроэнергии и тепла, а выработанные электроэнергию и тепло поставляют для внешних потребителей. Из тепла, образующего при охлаждении пиролизного газа, в свою очередь, производят дополнительную электроэнергию. Во время пиролиза и газификации происходит плавление и образуется базальтоподобный шлак, который перерабатывают и из которого производят теплоизоляционные материалы или гранулированный шлак. Углекислый газ, выделенный из выхлопных газов, образующихся при производстве электроэнергии и тепла, сжимают, накапливают вместе с углекислым газом, выделенным из пиролизного газа, и после распределения и дозирования, с одной стороны, направляют как плазмообразующий газ в плазмотроны, с другой стороны, используют для производства товарной продукции из углекислого газа для внешних потребителей, с третьей стороны, подают в качестве питающего вещества для выращивания водорослей. При этом загружают семенной материал и выращивают водоросли с применением источников света и тепла и углекислого газа. Произведенный биодизель очищают, накапливают и одновременно с очищенным пиролизным газом используют для производства электроэнергии и тепла, а отжим биомассы возвращают в начало процесса. Полученные в процессе производства жидкого биотоплива биомасса и масло из водорослей, как товарные позиции, поставляют для внешних потребителей. Кроме того, с целью расширения ассортимента перерабатываемых отходов одновременно с началом процесса производят загрузку угольной пыли, затем с применением тепла генерируют синтез-газ, после чего осуществляют компримирование синтез-газа, который вместе с очищенным пиролизным газом накапливают и используют для производства электроэнергии и тепла. 2 н. и 8 з.п. ф-лы, 5 ил.

Комментарии