Армированная волокном композиция смолы и способ изготовления такой композиции - RU2717054C1

Код документа: RU2717054C1

Чертежи

Описание

Предпосылки создания изобретения

1. Область техники

[0001] Настоящее изобретение относится к армированной волокном композиции смолы и к способу ее изготовления.

2. Раскрытие предшествующего уровня техники

[0002] Из уровня техники известно, что для улучшения физических свойств смол активно исследовались полимерные смеси и полимерные сплавы, с которыми смешивались смолы с различными свойствами в целях изменения свойств смол. Тем не менее, в подобных полимерных смесях и полимерных сплавах, например, в композиции смолы, в которой были комбинированы смолы с различной полярностью, в частности, полиамидная и полиолефиновая смолы, вследствие низкой совместимости смол зачастую возникала проблема в виде уменьшения прочности.

[0003] Кроме того, армированные волокном композиции смол, в которых армирующее волокно, в частности, углеродное волокно и стекловолокно, внедрено в композицию смолы, широко используются для производства самолетов, автомобилей, железнодорожного подвижного состава, судов, а также в иных промышленных целях общего характера, требующих особо высокой механической прочности, и активно исследуются, поскольку они обладают отличными характеристиками в отношении ударной нагрузки и модуля упругости. Например, в не прошедшей экспертизу патентной заявке Японии №6-179784 (JP 6-179784 А) раскрыта полипропиленовая композиция, содержащая (А) от 40 до 55 масс. % полипропиленовой смолы, имеющей скорость течения расплава (MFR: JIS K6758) от 0,1 г / 10 мин до 4,0 г / 10 мин, (В) от 60 до 45 масс. % полиамида с относительной вязкостью (96% H2SO4, 25°С) [ηr] от 2,0 до 2,7, (С) от 10 до 30 масс. %. модифицированной полипропиленовой смолы с привитой ненасыщенной карбоновой кислотой или ее производными относительно (А) + (В) = 100 масс. %. и с количеством привитого вещества от 0,1 до 3,0 масс. %, и (D) от 20 до 150 масс. %. стекловолокна относительно (А) + (В) = 100 масс. %. Тем не менее, такая армированная волокном композиция термопластичной смолы, содержащая армирующие волокна, несмотря на превосходные проявленные прочность к ударной нагрузке, модуль упругости и прочие подобные характеристики, имеет недостаток, который заключается в возникновении трещин, вероятно обусловленных концентрацией напряжений на концах армирующих волокон, и в быстром растрескивании (хрупком разрушении) вследствие быстрого распространения трещин.

Сущность изобретения

[0004] Задачей настоящего изобретения является разработка армированной волокном композиции смолы, в которой будет в достаточной мере ограничено возникновение хрупкого разрушения, а также способа ее изготовления.

[0005] Авторами изобретения проведены обширные исследования, по результатам которых было обнаружено, что в композиции армированной волокном смолы, содержащей полиамидную смолу, полиолефиновую смолу и армирующее волокно, если содержание полиамидной смолы, полиолефиновой смолы и армирующего волокна соответствует заданному диапазону, то при том, что одна смола из полиамидной смолы или полиолефиновой смолы принята в качестве первой смолы, а другая смола принята в качестве второй смолы, структура поперечного сечения с разделением фаз смолы в армированной волокном композиции смолы имеет взаимно непрерывную структуру и содержит взаимно непрерывную фазу, содержащую непрерывную фазу, содержащую непрерывную фазу А, состоящую из первой смолы, и непрерывную фазу В, состоящую из второй смолы и, по меньшей мере, одну дисперсную фазу из дисперсной фазы а, состоящей из второй смолы, диспергированной в непрерывной фазе А, и дисперсной фазы b, состоящей из первой смолы, диспергированной в непрерывной фазе В, или структуру «море-остров», содержащую непрерывную фазу С, состоящую из первой смолы и дисперсной фазы с, состоящей из второй смолы, диспергированной в непрерывной фазе С, при этом в структуре поперечного сечения с разделением фаз смолы, наблюдаемой под микроскопом, доля дисперсных фаз (малых дисперсных фаз), имеющих площадь поперечного сечения, которая меньше средней площади поперечного сечения армирующего волокна, среди дисперсных фаз (общая площадь поперечного сечения малых дисперсных фаз / общая площадь поперечного сечения всех дисперсных фаз) значительно уменьшена, в результате чего существенно понижается хрупкость и в достаточной мере ограничивается возникновение хрупкого разрушения.

[0006] Таким образом, первый объект настоящего изобретения относится к армированной волокном композиции смолы, содержащей полиамидную смолу, полиолефиновую смолу и армирующее волокно, в которой содержание полиамидной смолы и содержание полиолефиновой смолы составляет соответственно от 7 масс. % до 93 масс. % и от 7 масс. % до 93 масс. % относительно общего содержания полиамидной и полиолефиновой смолы, принятого за 100 масс. %, содержание армирующего волокна составляет от 10 масс. %. до 200 масс. %. относительно общего содержания полиамидной и полиолефиновой смолы, принятого за 100 масс. %., при этом если одна смола из полиамидной смолы или полиолефиновой смолы принята в качестве первой смолы, а другая смола принята в качестве второй смолы, то композиция имеет взаимно непрерывную структуру и содержит взаимно непрерывную фазу, содержащую непрерывную фазу А, состоящую из первой смолы, и непрерывную фазу В, состоящую из второй смолы и, по меньшей мере, одну дисперсную фазу из дисперсной фазы а, состоящей из второй смолы, диспергированной в непрерывной фазе А, и дисперсной фазы b, состоящей из первой смолы, диспергированной в непрерывной фазе В, или структуру «море-остров», содержащую непрерывную фазу С, состоящую из первой смолы и дисперсной фазы с, состоящей из второй смолы, диспергированной в непрерывной фазе С, и в структуре поперечного сечения с разделением фаз смолы, наблюдаемой под микроскопом, общая площадь поперечных сечений дисперсных фаз, площадь поперечных сечений которых равна или меньше средней площади поперечного сечения армирующего волокна, составляет 20% и менее от общей площади поперечного сечения всех дисперсных фаз, наблюдаемых под микроскопом.

[0007] В структуре поперечного сечения с разделением фаз смолы, наблюдаемой под микроскопом, общая площадь поперечных сечений армирующих волокон, присутствующих в фазе, состоящей из полиамидной смолы, может составлять 75% и более относительно общей площади поперечных сечений всех армирующих волокон, наблюдаемых под микроскопом.

[0008] Кроме того, полиолефиновая смола может содержать полимер, в котором содержание структурных звеньев, полученных из пропилена, составляет 50 мол. % и более относительно всех структурных звеньев полиолефиновой смолы. Скорость течения расплава полиолефиновой смолы может составлять от 0,1 г / 10 мин до 20 г / 10 мин.

[0009] Кроме того, полиамидная смола может содержать, по меньшей мере, один из следующих полимеров: полиамид 6, полиамид 66, полиамид 610 и полиамид 11. Кроме того, армирующее волокно может представлять собой, по меньшей мере, одно из следующих волокон: углеродное волокно и стекловолокно.

[0010] Кроме того, армированная волокном композиция смолы может дополнительно содержать компатибилизатор. Содержание компатибилизатора может составлять 20 масс. %. и менее относительно общего содержания полиамидной смолы и полиолефиновой смолы, принятого за 100 масс. %.

[0011] Второй аспект настоящего изобретения относится к способу получения армированной волокном композиции смолы, содержащему первый процесс по смешиванию полиамидной смолы и армирующего волокна для получения смеси; и второй процесс по смешиванию смеси и полиолефиновой смолы для получения армированной волокном композиции смолы по настоящему изобретению. В первом процессе количество армирующих волокон, смешанных с полиамидной смолой, составляет 75 масс. % и более относительно всех армирующих волокон, входящих в состав армированной волокном композиции смолы и принятых за 100 масс. %.

[0012] Авторы изобретения предполагают следующее. То есть в армированной волокном композиции смолы, содержащей полиамидную смолу, полиолефиновую смолу и армирующее волокно согласно настоящему изобретению, поскольку полиамидная смола и полиолефиновая смола несовместимы друг с другом, то в качестве структуры поперечного сечения с разделением фаз смолы, взаимно непрерывная структура, состоящая из двух непрерывных фаз, включающих дисперсную фазу, образует структуру «море-остров», содержащую непрерывную фазу, включающую в себя дисперсную фазу. В структуре поперечного сечения с разделением фаз смолы согласно настоящему изобретению, поскольку доля дисперсных фаз (малых дисперсных фаз) с малой площадью поперечного сечения, то есть площадью поперечного сечения, равной или меньшей средней площади поперечного сечения армирующего волокна, среди дисперсных фаз достаточно мала, то фаза, в которой присутствует армирующее волокно, является достаточно большой относительно армирующего волокна. Кроме того, в армированной волокном композиции смолы согласно настоящему изобретению предполагается, что в отношении концов армирующего волокна, на которых при приложении изгибающего усилия легко образуются трещины в виде точек концентрации напряжений, предпочтительно сформировать внешнюю фазу (предпочтительно фазу, преимущественно состоящую из полиолефиновой смолы), окружающую фазу (предпочтительно фазу, преимущественно состоящую из полиамидной смолы), в которой находятся концы армирующего волокна, в виде элементарного волокна и, тем самым, ограничить возникновение и распространение трещин. Авторы изобретения предполагают, что в случае, если такая фаза окажется достаточно большой, как было описано выше, эффект ограничения возникновения и распространения таких трещин проявится в достаточной степени, и возникновение хрупкого разрушения будет ограничено.

[0013] Настоящим изобретением предложена армированная волокном композиция смолы, в которой в достаточной мере ограничено развитие хрупкого разрушения, а также способ ее изготовления.

Краткое описание чертежей

[0014] Отличительные признаки, преимущества, техническая и промышленная значимость иллюстративных вариантов осуществления настоящего изобретения раскрыты ниже со ссылкой на сопроводительные чертежи, в которых одинаковые обозначения относятся к одинаковым элементам:

На ФИГ. 1А представлено полученное с помощью оптического микроскопа изображение поперечного сечения тестового образца для измерения физических свойств, полученного в примере 1;

На ФИГ. 1В изображена диаграмма, представляющая результаты структурного анализа изображения поперечного сечения тестового образца для измерения физических свойств, полученного в примере 1;

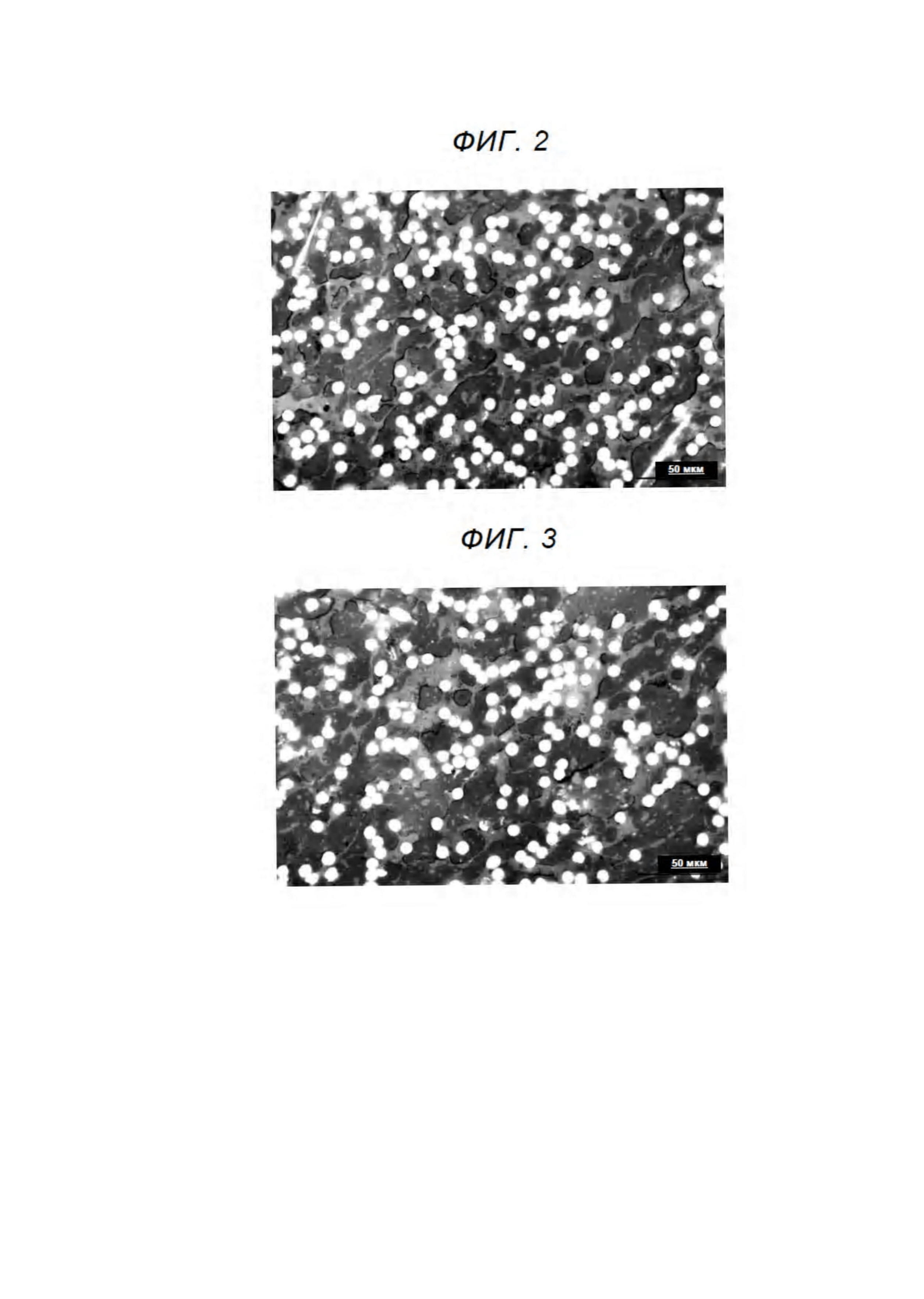

На ФИГ. 2 представлено полученное с помощью оптического микроскопа изображение поперечного сечения тестового образца для измерения физических свойств, полученного в примере 2;

На ФИГ. 3 представлено полученное с помощью оптического микроскопа изображение поперечного сечения тестового образца для измерения физических свойств, полученного в примере 3;

На ФИГ. 4 представлено полученное с помощью оптического микроскопа изображение поперечного сечения тестового образца для измерения физических свойств, полученного в примере 4;

На ФИГ. 5 представлено полученное с помощью оптического микроскопа изображение поперечного сечения тестового образца для измерения физических свойств, полученного в примере 5;

На ФИГ. 6 представлено полученное с помощью оптического микроскопа изображение поперечного сечения тестового образца для измерения физических свойств, полученного в сравнительном примере 1;

На ФИГ. 7 представлено полученное с помощью оптического микроскопа изображение поперечного сечения тестового образца для измерения физических свойств, полученного в сравнительном примере 2;

На ФИГ. 8 изображена кривая зависимости напряжения от деформации, полученная при испытании на изгиб тестовых образцов для измерения физических свойств, полученных в примерах 1-3;

На ФИГ. 9 изображена кривая зависимости напряжения от деформации, полученная при испытании на изгиб тестовых образцов для измерения физических свойств, полученных в примерах 4 и 5;

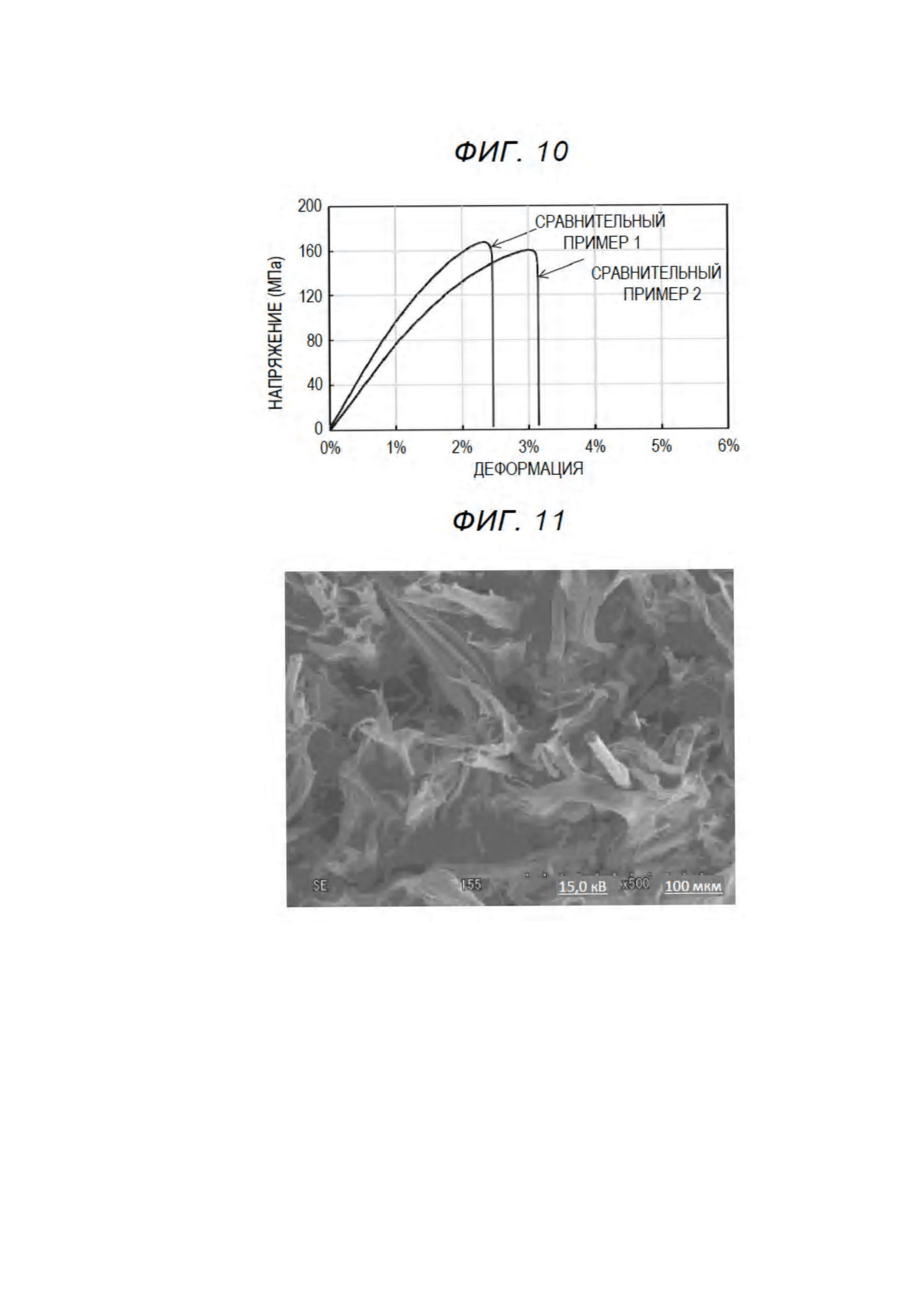

На ФИГ. 10 изображена кривая зависимости напряжения от деформации, полученная при испытании на изгиб тестовых образцов для измерения физических свойств, полученных в сравнительных примерах 1 и 2;

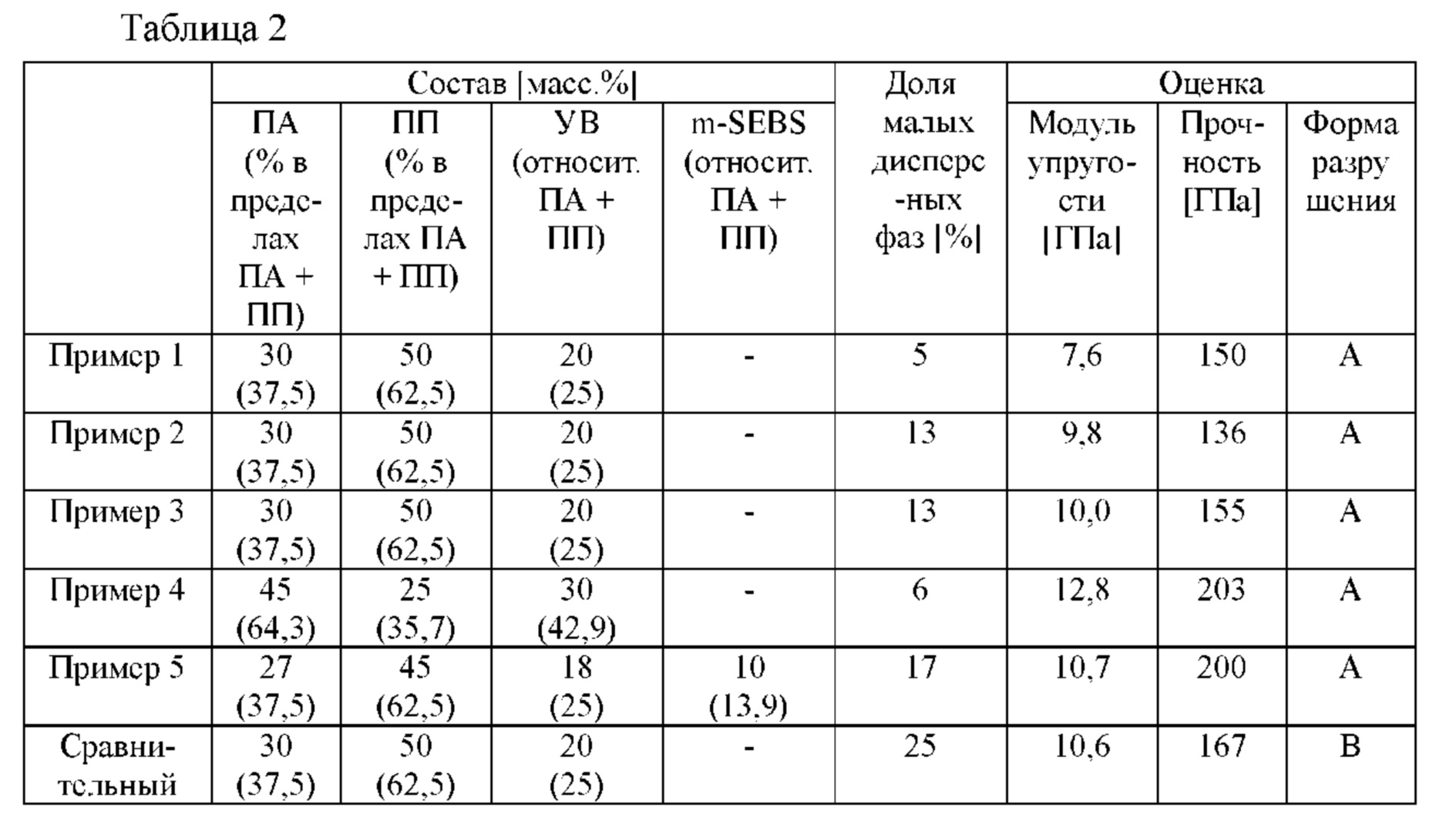

На ФИГ. 11 представлено полученное с помощью растрового электронного микроскопа изображение поверхности трещины в тестовом образце для измерения физических свойств, полученном в примере 1; и

На ФИГ. 12 представлено полученное с помощью растрового электронного микроскопа изображение поверхности трещины в тестовом образце для измерения физических свойств, полученном в сравнительном примере 2.

Подробное описание вариантов осуществления

[0015] Настоящее изобретение будет детально описано ниже со ссылкой на примерные варианты осуществления.

(Армированная волокном композиция смолы)

[0016] Сначала будет описана армированная волокном композиция смолы в соответствии с первым вариантом осуществления настоящего изобретения. Армированная волокном композиция смолы согласно настоящему изобретению представляет собой армированную волокном композицию смолы, содержащую полиамидную смолу, полиолефиновую смолу и армирующее волокно, в которой доля полиамидной смолы и доля полиолефиновой смолы составляет от 7 масс. % до 93 масс. %, и эта доля 7 масс. % до 93 масс. % определена относительно полиамидной и полиолефиновой смолы, принятой за 100 масс. %, доля армирующего волокна составляет от 10 масс. %. до 200 масс. %. относительно всей полиамидной и полиолефиновой смолы, принятой за 100 масс. %., и если одна из полиамидная смолы или полиолефиновой смолы принята в качестве первой смолы, а другая смола принята в качестве второй смолы, то композиция представляет собой взаимно непрерывную структуру и содержит: взаимно непрерывную фазу, содержащую непрерывную фазу А, состоящую из первой смолы, и непрерывную фазу В, состоящую из второй смолы и, по меньшей мере, одну дисперсную фазу из дисперсной фазы а, состоящей из второй смолы, диспергированной в непрерывной фазе А, и дисперсной фазы b, состоящей из первой смолы, диспергированной в непрерывной фазе В, или структуру «море-остров», содержащую непрерывную фазу С, состоящую из первой смолы и дисперсной фазы с, состоящей из второй смолы, диспергированной в непрерывной фазе С; причем в структуре поперечного сечения с разделением фаз смолы, наблюдаемой под микроскопом, общая площадь поперечных сечений дисперсных фаз, площадь поперечных сечений которых равна или меньше средней площади поперечного сечения армирующего волокна, составляет 20% и менее от общей площади поперечного сечения всех дисперсных фаз.

[Полиамидная смола]

[0017] В настоящем варианте осуществления полиамидная смола представляет собой полимер (полиамид), содержащий каркас цепи, в котором несколько мономеров гомополимеризовано или сополимеризовано посредством амидных связей (-NH-CO-) и их смесей.

[0018] В качестве примеров мономеров, входящих в состав полиамида, можно назвать аминокислоты, в частности, аминокапроновую кислоту, 11-аминоундекановую кислоту, аминододекановую кислоту и парааминометилбензойную кислоту; и лактамы, в частности, ε -капролактам, ундеканлактам и ω-лауриллактам. Эти мономеры можно использовать по отдельности или в сочетаниях двух и более типов.

[0019] Кроме того, полиамид может представлять собой сополимер, содержащий в качестве мономеров диамин и дикарбоновую кислоту. Диамин может представлять собой алифатический диамин, в частности, этилендиамин, 1,3-диаминопропан, 1,4-диаминобутан, 1,6-диаминогексан, 1,7-диаминогептан, 1,8-диаминооктан, 1,9-диаминононан, 1,10-диаминодекан, 1,11-диаминоундекан, 1,12-диаминододекан, 1,13-диаминотридекан, 1,14-диаминотетрадекан, 1,15-диаминопентадекан, 1,16-диаминогексадекан, 1,17-диаминогептадекан, 1,18-диаминооктадекан 1,19-диаминононадекан, 1,20-диаминоэйкозан, 2-метил-1,5-диаминопентан и 2-метил-1,8-диаминооктан; алициклический диамин, в частности, циклогександиамин и бис-(4-аминоциклогексил)метан; и ароматический диамин, в частности, ксилилендиамин, п-фенилендиамин и м-фенилендиамин. Любое из этих веществ можно использовать по отдельности или в сочетаниях двух и более типов. В качестве примера дикарбоновой кислоты можно назвать алифатические дикарбоновые кислоты, в частности, щавелевую, малоновую, янтарную, глутаровую, адипиновую, пимелиновую, суберовую, азелаиновую, себациновую, ундекандиоевую, додекандиоевую, брассидиновую, тетрадекандиоевую, пентадекандиоевую и октадекандиоевую кислоты; алициклические дикарбоновые кислоты, в частности, циклогександикарбоновую кислоту; и ароматические дикарбоновые кислоты, в частности, фталевую, терефталевую, изофталевую и нафталиндикарбоновую кислоту. Любое из этих веществ можно использовать по отдельности или в сочетаниях двух и более типов.

[0020] В качестве примеров такого полиамида можно назвать полиамид 11 (РАН), полученный с использованием мономера, содержащего 11 атомов углерода в качестве мономера; полиамид 12 (РА12); полиамид 6 (РА6), полученный гомополимеризацией ε-капролактама среди мономеров, содержащих 6 атомов углерода; полиамид 66 (РА66), полученный сополимеризацией гексаметилендиамина и адипиновой кислоты; полиамид 610 (РА610), полученный сополимеризацией себациновой кислоты, полученной из касторового масла, являющегося растительным маслом, и гексаметилендиамина, полученного из нефти; полиамид 612 (РА612); полиамид 6Т (РА6Т), полученный сополимеризацией гексаметилендиамина и терефталевой кислоты; полиамид 61 (PA6I); полиамид 9Т (РА9Т); полиамид М5Т (РАМ5Т); полиамид 1010 (РА1010); полиамид 1012 (РА 1012); полиамид 10Т; полиамид MXD6, представляющий собой кристаллический полиамид, полученный из метаксилилендиамина (MXDA) и адипиновой кислоты; полиамид 6Т/66; полиамид 6T/6I; полиамид 6T/6I/66; полиамид 6Т/2М-5Т; и полиамид 9Т/2М-8Т. Любое из этих веществ можно использовать по отдельности или в сочетаниях двух и более типов.

[0021] Способ получения такого полиамида специально не ограничен и допускает надлежащее использование известного способа или надлежащее использование коммерчески доступного способа.

[0022] Среднечисленная молекулярная масса (Mn) полиамида специально не ограничивается в данном варианте осуществления. Тем не менее, среднечисленная молекулярная масса (в пересчете на полистирол) по данным гель-проникающей хроматографии (ГПХ) предпочтительно составляет от 5000 до 500000, более предпочтительно - от 10000 до 100000.

[0023] Среди таких полиамидов для полиамидной смолы в соответствии с данным вариантом осуществления, учитывая относительно низкую температуру плавления и тенденцию к ограничению разложения полиолефиновой смолы во время смешивания, предпочтительным является содержание, по меньшей мере, одного вещества, выбранного из группы, состоящей из алифатических полиамидов (например, полиамид 6, полиамид 66, полиамид 610, полиамид 11, полиамид 12, полиамид 46 и полиамид 612), представляющих собой полиамиды, не имеющие ароматического кольца в своей молекуле, более предпочтительным является содержание, по меньшей мере, одного вещества, выбранного из группы, состоящей из полиамида 6, полиамида 66, полиамида 610 и полиамида 11, при этом доля, по меньшей мере, одного из веществ (смеси в случае двух или более типов), выбранного из группы, состоящей из полиамида 6, полиамида 66 и полиамида 610, предпочтительно составляет 80 масс. % или более, еще более предпочтительно составляет 100 масс. % относительно общей массы полиамидной смолы.

[Полиолефиновая смола]

[0024] Согласно настоящему варианту осуществления полиолефиновая смола представляет собой полимер (полиолефин), содержащий в качестве мономеров алкены (олефины), имеющие одну углерод-углеродную двойную связь, и их смеси.

[0025] В качестве примера мономеров, входящих в состав полиолефина, можно назвать этилен и α-олефин, представляющий собой ненасыщенное углеводородное соединение, содержащее от 3 до 20 атомов углерода (например, пропилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 3-метил-1-бутен и 4-метил-1-пентен). Любое из этих веществ можно использовать по отдельности или в сочетаниях двух и более типов.

[0026] В качестве примера такого полиолефина можно назвать полиэтилен (РЕ), полипропилен (РР), этилен-α-олефиновый сополимер и пропилен-α-олефиновый сополимер. Любое из этих веществ можно использовать по отдельности или в сочетаниях двух и более типов. Способ получения такого полиолефина специально не ограничивается, и допускается надлежащее использование известного способа или надлежащее использование коммерчески доступного способа.

[0027] Средневесовая молекулярная масса (Mw) полиолефина специально не ограничивается в данном варианте осуществления. Тем не менее, средневесовая молекулярная масса (в пересчете на полистирол) по данным гель-проникающей хроматографии (ГПХ) предпочтительно составляет от 10000 до 500000, более предпочтительно - от 50000 до 450000, еще более предпочтительно - от 100000 до 400000.

[0028] Среди этих полиолефинов для полиолефиновой смолы в соответствии с данным вариантом осуществления, учитывая тенденцию к кристаллизации, улучшение механических свойств и химическую стойкость, предпочтительным является содержание полимера, в котором доля структурного звена, полученного из пропилена, составляет 50 мол. % или более относительно всех структурных звеньев, более предпочтительным является содержание, по меньшей мере, одного полимера, выбранного из группы, состоящей из полимеров пропилена и этилена и/или α-олефина, содержащих от 3 до 8 атомов углерода, при этом доля, по меньшей мере, одного из веществ (смеси в случае двух и более типов), выбранного из группы, состоящей из полимеров (более предпочтительно, полипропилена) пропилена и этилена и/или α-олефина, содержащих от 3 до 8 атомов углерода, предпочтительно составляет 80 масс. % или более, более предпочтительно - 100 масс. % относительно общей массы полиолефиновой смолы.

[0029] Кроме того, для полиолефиновой смолы в соответствии с данным вариантом осуществления, учитывая тенденцию к дальнейшему уменьшению доли следующих малых дисперсных фаз в структуре поперечного сечения с разделением фаз смолы в армированной волокном композиции смолы, скорость течения расплава (MFR), измеренная в соответствии с JIS K7210 при 230°С и 21,18 Н, предпочтительно, составляет от 0,1 г / 10 мин до 50 г / 10 мин, более предпочтительно, от 0,1 г /10 мин до 30 г / 10 мин, наиболее предпочтительно, от 0,1 г /10 мин до 20 г / 10 мин.

[Армирующее волокно]

[0030] В качестве армирующего волокна согласно настоящему варианту осуществления можно соответствующим образом использовать известное полимерное армирующее волокно. Например, можно использовать углеродное волокно, стекловолокно, алюмооксидное волокно, борнитридное волокно, арамидное волокно и ПБО-волокно (РВО - англ.). Любое из них можно использовать по отдельности или в сочетаниях двух и более типов. Среди указанных типов согласно данному варианту осуществления, учитывая тенденцию к дальнейшему увеличению прочности и модуля упругости армированной волокном композиции смолы, армирующее волокно предпочтительно представляет собой, по меньшей мере, одно вещество из группы, состоящей из углеродного волокна и стекловолокна.

[0031] Согласно данному варианту осуществления форма армирующего волокна предпочтительно включает в себя такие формы волокна как форма иглы, форма пластины и форма цилиндра, при этом форма, в которой соотношение (наиболее длинный диаметр / наиболее короткий диаметр), выраженное соотношением между наиболее длинным диаметром и наиболее коротким диаметром первичных частиц, превышает 3 (предпочтительно 10 и более), является предпочтительной. Кроме того, в армирующем волокне согласно данному варианту осуществления наиболее длинный диаметр первичных частиц, предпочтительно, составляет от 100 μм до 10000 μм (более предпочтительно от 300 μм до 10000 μм), наиболее короткий диаметр, предпочтительно, составляет от 30 нм до 30000 нм (более предпочтительно от 15 нм до 15000 нм). В данном варианте осуществления наиболее длинный диаметр и наиболее короткий диаметр армирующего волокна можно измерить при помощи наблюдения под растровым электронным микроскопом (SEM). Кроме того, в данном варианте осуществления наиболее длинный диаметр первичных частиц соответствует длине первичных частиц в направлении длинной оси, наблюдаемой под растровым электронным микроскопом, а наиболее короткий диаметр соответствует длине тех же первичных частиц в направлении короткой оси.

[Другие компоненты]

[0032] Армированная волокном композиция смолы согласно настоящему изобретению может дополнительно содержать компатибилизатор. В настоящем варианте осуществления компатибилизатор представляет собой компонент, функционирующий как компатибилизирующую присадку, который обеспечивает совместимость полиамидной смолы и полиолефиновой смолы, и в качестве примера может быть назван модифицированный эластомер, который является эластомером с функциональной группой, способной реагировать с полиамидной смолой. В качестве эластомера является предпочтительным, по меньшей мере, одно вещество из группы, состоящей из олефинового термопластичного эластомера и стирольного термопластичного эластомера.

[0033] В качестве примеров олефинового термопластичного эластомера можно назвать этилен и сополимер, содержащий в качестве мономеров два и более типов а-олефина, в частности, пропилен, 1-бутен, 1-пентен и 1-октен. Любое из этих веществ можно использовать по отдельности или в сочетаниях двух и более типов. Частным примером олефинового термопластичного эластомера является этилен-пропиленовый сополимер (EPR), этилен-1-бутеновый сополимер (EBR), этилен-1-пентеновый сополимер, этилен-1-октеновый сополимер (EOR), пропилен-1-бутеновый сополимер (PBR), пропилен-1-пентеновый сополимер и пропилен-1-октеновый сополимер (POR).

[0034] В качестве примера стирольного термопластичного эластомера можно назвать блочный сополимер стирольного соединения и сопряженного диенового соединения, а также продукт его гидрогенизации. В качестве примера стирольного соединения можно назвать стирол; алкилстирол, в частности, α-метилстирол, п-метилстирол и п-трет-бутилстирол, п-метоксистирол и винилнафталин. В качестве примера сопряженного диенового соединения можно назвать бутадиен, изопрен, пиперилен, метилпентадиен, фенилбутадиен, 3,4-диметил-1,3-гексадиен и 4,5-диэтил-1,3-октадиен. К частным примерам стирольного термопластичного эластомера относится стирол-бутадиен-стирольный сополимер (SBS), стирол-изопрен-стирольный сополимер (SIS), стирол-этилен/бутилен-стирольный сополимер (SEBS) и стирол-этилен /пропилен-стирольный сополимер (SEPS).

[0035] В качестве примера функциональной группы, способной вступать в реакцию с полиамидной смолой, можно назвать кислотную ангидридную группу (-СО-O-ОС-), карбоксильную группу (-СООН), эпоксидную группу [-C2O (трехчленную кольцевую структуру, состоящую из двух атомов углерода и одного атома кислорода)], оксазолиновую группу (-C3H4NO) и изоцианатную группу (-NCO). Любое из этих веществ можно использовать по отдельности или в сочетаниях двух и более типов. В частности, учитывая тенденцию к дальнейшему повышению способности к реакции с полиамидной смолой, функциональная группа представляет собой, предпочтительно, кислотную ангидридную группу.

[0036] Кроме того, способ введения функциональной группы в эластомер не ограничивается и допускается соответствующее использование известного способа. В качестве примеров такого способа можно назвать способ введения кислотного ангидрида в качестве мономера при синтезе эластомера. В качестве примеров кислотного ангидрида можно назвать малеиновый ангидрид, фталевый ангидрид, итаконовый ангидрид, янтарный ангидрид, глутаровый ангидрид, адипиновый ангидрид, цитраконовый ангидрид, тетрагидрофталевый ангидрид и бутенил-янтарный ангидрид. Любое из этих веществ можно использовать по отдельности или в сочетаниях двух и более типов.

[0037] К частным примерам такого модифицированного эластомера относится модифицированный малеиновым ангидридом олефиновый термопластичный эластомер, в частности, модифицированный малеиновым ангидридом EPR, модифицированный малеиновым ангидридом PBR, модифицированный малеиновым ангидридом EBR, модифицированный малеиновым ангидридом EOR, модифицированный малеиновым ангидридом POR, а также модифицированный малеиновым ангидридом стирольный термопластичный эластомер, в частности, модифицированный малеиновым ангидридом SEBS, модифицированный малеиновым ангидридом SBS, модифицированный малеиновым ангидридом SIS, и модифицированный малеиновым ангидридом, и SEPS. Любое из этих веществ можно использовать по отдельности или в сочетаниях двух и более типов. Кроме того, в качестве модифицированного эластомера можно соответствующим образом использовать доступное на рынке вещество.

[0038] Изобретение не ограничивает виды модифицированного эластомера. Тем не менее, средневесовая молекулярная масса (в пересчете на полистирол) по данным гель-проникающей хроматографии (ГПХ) составляет, предпочтительно, от 10000 до 500000, более предпочтительно, от 20000 до 500000, еще более предпочтительно, от 25000 до 400000.

[0039] Если армированная волокном композиция смолы согласно данному варианту осуществления дополнительно содержит компатибилизатор в качестве компатибилизирующей присадки, то, учитывая увеличение совместимости с полиолефиновой смолой, является более предпочтительным, по меньшей мере, одно из веществ группы, состоящей из модифицированных эластомеров, еще более предпочтительно, по меньшей мере, одно из веществ группы, состоящей из модифицированного малеиновым ангидридом SEBS (m-SEBS), модифицированного малеиновым ангидридом EBR (m-EBR), и модифицированного малеиновым ангидридом EPR (m-EPR).

[0040] Кроме того, армированная волокном композиция смолы согласно данному варианту осуществления может дополнительно содержать продукт реакции полиамидной смолы и компатибилизатора. Например, такой продукт реакции полиамидной смолы и компатибилизатора может входить в армированную волокном композицию смолы, если полиамидная смола и компатибилизир будут смешаны в следующем способе получения армированной волокном композиции смолы.

[0041] Кроме того, армированная волокном композиция согласно данному варианту осуществления может содержать прочие компоненты при условии сохранения полезного эффекта настоящего варианта осуществления. В качестве примеров других компонентов можно назвать наполнитель, отличающийся от армирующего волокна, термопластичную смолу, отличающуюся от полиамидной смолы и полиолефиновой смолы, антипирен, огнестойкий усилитель, краситель, антиоксидант; анти-УФ агент, термостабилизатор, антимикробный агент, и антистатический агент. Любое из этих веществ можно использовать по отдельности или в сочетаниях двух и более типов.

[0042] В частности, наполнителем, отличающимся от армирующего волокна, могут быть стеклянные шарики, диоксид кремния, графит, силикатное соединение (силикат кальция, силикат алюминия, каолин, тальк, глина и иные подобные вещества), оксид металла (оксид железа, оксид титана, оксид цинка, оксид сурьмы, оксид алюминия и прочие подобные соединения), карбонат и сульфат. Любое из этих веществ можно использовать по отдельности или в сочетаниях двух и более типов.

[0043] Частным примером других термопластичных смол является полифениленоксидная смола, ABS-пластик, полиэфирная смола (полибутилентерефталат, полиэтилентерефталат, полибутиленсукцинат, полиэтиленсукцинат, полимолочная кислота и полигидроксиалкановая кислота) и поликарбонатная смола. Любое из этих веществ можно использовать по отдельности или в сочетаниях двух и более типов.

[0044] Частным примером антипирена является галогеновый антипирен (галоидированное ароматическое соединение), фосфорный антипирен (азотсодержащее фосфатное соединение, фосфатный эфир и прочие подобные соединения), азотный антипирен (гуанидин, триазин, меламин и их производные, а также прочие подобные вещества), неорганический антипирен (гидроксид металла и прочие подобные вещества), борсодержащий антипирен, силикон-содержащий антипирен, серосодержащий антипирен и антипирен с содержанием красного фосфора. Любое из этих веществ можно использовать по отдельности или в сочетаниях двух и более типов.

[0045] Частным примером огнестойкого усилителя являются различные соединения сурьмы, цинк-содержащее соединение металла, висмут-содержащее соединение металла, гидроксид магния и силикатная глина. Любое из этих веществ можно использовать по отдельности или в сочетаниях двух и более типов.

[0046] Частным примером красителя является пигмент и красящее вещество. Любое из них можно использовать по отдельности или в сочетаниях двух и более типов.

[Состав армированной волокном композиции смолы]

[0047] Армированная волокном композиция смолы согласно данному варианту осуществления содержит полиамидную смолу (в данном случае - общее содержание для смеси, то же самое в дальнейшем) в количестве от 7 масс. % до 93 масс. % относительно общего содержания полиамидной смолы и полиолефиновой смолы, принятого за 100 масс. %. Предпочтительно, доля полиамидной смолы составляет, в частности, от 10 масс. % до 90 масс. %, особенно предпочтительно - от 20 до 80 масс. %. Уменьшение доли полиамидной смолы ниже нижнего предела приводит к снижению прочности и термостойкости армированной волокном композиции смолы. С другой стороны, если доля полиамидной смолы превышает верхний предел, то предотвращение возникновения хрупкого разрушения становится затруднительным. Если армированная волокном композиция смолы согласно данному варианту осуществления дополнительно содержит продукт реакции полиамидной смолы и компатибилизатора, то содержание полиамидной смолы отражает количество полиамидной смолы, добавленной в смесь.

[0048] Кроме того, армированная волокном композиция смолы согласно данному варианту осуществления содержит полиолефиновую смолу (в данном случае - общее содержание для смеси, то же самое в дальнейшем) в количестве от 7 масс. % до 93 масс. % относительно общего содержания полиамидной и полиолефиновой смолы, принятого за 100 масс. %. Предпочтительно, доля полиолефиновой смолы составляет от 10 масс. % до 90 масс. %, особенно предпочтительно - от 20 масс. % до 80 масс. %. Если содержание полиолефиновой смолы будет ниже нижнего предела, то предотвращение возникновения хрупкого разрушения становится затруднительным. С другой стороны, увеличение доли полиолефиновой смолы выше верхнего предела приводит к снижению прочности и термостойкости армированной волокном композиции смолы.

[0049] Кроме того, в армированной волокном композиции смолы согласно данному варианту осуществления соотношение между содержанием полиамидной смолы и полиолефиновой смолы (содержание полиамидной смолы: содержание полиолефиновой смолы) составляет от 93:7 до 7:93, более предпочтительно от 90:10 до 10:90, наиболее предпочтительно от 80:20 до 20:80 с учетом вышеописанного аспекта.

[0050] Армированная волокном композиция смолы согласно данному варианту осуществления содержит армирующее волокно (в данном случае -общее содержание для смеси, то же самое в дальнейшем) в количестве от 10 масс. % до 200 масс. % относительно общего содержания полиамидной и полиолефиновой смолы, принятого за 100 масс. %. Доля армирующего волокна в особенно предпочтительном варианте составляет от 15 масс. %. до 150 масс. %., в наиболее предпочтительном - от 20 масс. %. до 100 масс. %. Если содержание армирующего волокна будет ниже нижнего предела, то достаточный усиливающий эффект армирующего волокна может не проявиться. С другой стороны, если содержание армирующего волокна превышает верхний предел, то имеет место тенденция к ухудшению вязкости армированной волокном композиции смолы и ухудшению способности к формованию.

[0051] Если армированная волокном композиция смолы согласно данному варианту осуществления дополнительно содержит компатибилизатор, то его доля (в данном случае - общее содержание для смеси, то же самое в дальнейшем) составляет 20 масс. % и менее, более предпочтительно от 0,1 масс. % до 10 масс. % относительно общего содержания полиамидной и полиолефиновой смолы, принятого за 100 масс. %. Если содержание компатибилизатора превышает верхний предел, то вследствие улучшения совместимости полиамидной и полиолефиновой смолы и их взаимного диспергирования доля малых дисперсных фаз увеличивается, и может легко наступать хрупкое разрушение. Если армированная волокном композиция смолы согласно данному варианту осуществления дополнительно содержит продукт реакции полиамидной смолы и компатибилизатора, то содержание компатибилизатора отражает количество компатибилизатора, добавленного в смесь.

[0052] Кроме того, если армированная волокном композиция смолы согласно данному варианту осуществления дополнительно содержит прочие компоненты, то их доля (в данном случае - общее содержание для двух и более типов, то же самое в дальнейшем) составляет, предпочтительно, 20 масс. % и менее, более предпочтительно от 0,01 масс. % до 10 масс. %. относительно общей массы армированной волокном композиции смолы. Если содержание других компонентов превышает верхний предел, то механические свойства и термостойкость армированной волокном композиции смолы будут ухудшаться.

[Структура армированной волокном композиции смолы]

[0053] Армированная волокном композиция смолы согласно данному варианту осуществления имеет структуру поперечного сечения с разделением фаз смолы, включающую полиамидную смолу и полиолефиновую смолу, в частности, если одна из полиамидная смолы или полиолефиновой смолы принята в качестве первой смолы, а другая смола - в качестве второй смолы, то она (композиция) имеет взаимно непрерывную структуру и содержит: взаимно непрерывную фазу, содержащую непрерывную фазу А, состоящую из первой смолы, и непрерывную фазу В, состоящую из второй смолы и, по меньшей мере, одну дисперсную фазу из дисперсной фазы а, состоящей из второй смолы, диспергированной в непрерывной фазе А, и дисперсной фазы b, состоящей из первой смолы, диспергированной в непрерывной фазе В, или структуру «море-остров», содержащую непрерывную фазу С, состоящую из первой смолы и дисперсной фазы с, состоящей из второй смолы, диспергированной в непрерывной фазе С. То есть, армированная волокном композиция смолы согласно данному варианту осуществления образует, по меньшей мере, одну структуру, выбранную из группы, состоящей из взаимно непрерывной структуры, содержащей взаимно непрерывную фазу, имеющей непрерывную фазой, состоящую из полиамидной смолы, и непрерывную фазу, состоящую из полиолефиновой смолы, а также, по меньшей мере, одну дисперсную фазу, из дисперсной фазы, состоящей из полиолефиновой смолы, диспергированной в непрерывной фазе, состоящей из полиамидной смолы, и дисперсной фазы, состоящей из полиамидной смолы, диспергированной в непрерывной фазе, состоящей из полиолефиновой смолы; структуры «море-остров», содержащей непрерывную фазу (фазу моря), состоящую из полиамидной смолы, и дисперсную фазу (островную фазу), состоящую из полиолефиновой смолы, диспергированной в непрерывной фазе; и структуры «море-остров», содержащей непрерывную фазу (фазу моря), состоящую из полиолефиновой смолы, и дисперсную фазу (островную фазу), состоящую из полиамидной смолы, диспергированной в непрерывной фазе. Какая из этих структур будет сформирована зависит от соотношения содержания между полиамидной и полиолефиновой смолой. Взаимно непрерывная структура образуется, если отношение общего содержания полиамидной смолы к общему содержанию полиолефиновой смолы (отношение площади поперечного сечения) составляет от 1:1,5 до 1,5:1, при этом структура «море-остров» образуется в других случаях, причем смола с большим содержанием образует фазу моря (непрерывную фазу), а другая смола - островную фазу (дисперсную фазу).

[0054] Согласно данному варианту осуществления структуру поперечного сечения с разделением фаз смолы можно проверить под микроскопом, точнее, ее можно проверить, если поперечное сечение, перпендикулярное направлению длинной оси, взято из параллельных участков композиции на основе смолы, отформованной в форме JIS K71621 ВА методом литья под давлением и отполированной, и если это поперечное сечение исследуется с помощью оптического микроскопа. Фазы в структуре разделения фаз смолы можно определить с помощью программного обеспечения для анализа изображений (например, «WinROOF (торговая марка Mitani Corporation)))).

[0055] Армированная волокном композиция смолы согласно данному варианту осуществления может иметь любую структуру из взаимно непрерывной структуры и структуры «море-остров», но она содержит, по меньшей мере, одну или несколько дисперсных фаз (a, b и с), состоящих из другой смолы диспергированной в непрерывной фазе (А, В и С), состоящей из любой одной смолы из полиамидной или полиолефиновой смолы. В частности, армированная волокном композиция смолы согласно данному варианту осуществления, предпочтительно, имеет структуру «море-остров», содержащую непрерывную фазу, состоящую из любой одной смолы из полиамидной смолы или полиолефиновой смолы, и дисперсную фазу, состоящую из другой смолы, диспергированной в непрерывной фазе, и/или, предпочтительно, содержит, по меньшей мере, непрерывную фазу, состоящую из полиолефиновой смолы, и дисперсную фазу, состоящую из полиамидной смолы, диспергированной в непрерывной фазе.

[0056] В армированной волокном композиции смолы согласно данному варианту осуществления в структуре поперечного сечения с разделением фаз смолы общая площадь поперечного сечения дисперсных фаз (в дальнейшем в некоторых случаях называемых «малыми дисперсными фазами») (общая площадь поперечного сечения малых дисперсных фаз) имеющая площадь, равную или меньшую средней площади поперечного сечения армирующего волокна, составляет 20% и менее от общей площади поперечного сечения всех дисперсных фаз (общая площадь поперечного сечения всех дисперсных фаз). Доля общей площади поперечного сечения малых дисперсных фаз по отношению к общей площади поперечного сечения всех дисперсных фаз в особенно предпочтительном варианте составляет от 0% до 18%, а в наиболее предпочтительном - от 0% до 15%. Если доля общей площади поперечного сечения малых дисперсных фаз превышает верхний предел, то хрупкость армированной волокном композиции смолы значительно увеличивается, и возникновение хрупкого разрушения облегчается.

[0057] В данном варианте осуществления площадь поперечного сечения дисперсной фазы в структуре разделения фаз смолы и среднюю площадь поперечного сечения армирующего волокна можно рассчитать по структуре поперечного сечения с разделением фаз смолы, наблюдаемой под микроскопом. Точнее говоря, во-первых, поперечное сечение, перпендикулярное направлению длинной оси, вырезают из параллельной части армированной волокном композиции смолы, отлитой в форму JIS K71621 ВА литьем под давлением и отполированной, и наблюдают участок поперечного сечения размером 200 μм × 300 μм с использованием оптического микроскопа, при этом измеряют площади поперечного сечения всех дисперсных фаз и всех армирующих волокон, опреденных с помощью программного обеспечения для анализа изображений (например, «WinROOF» (поставляется Mitani Corporation)). После этого среднее значение измеренных площадей поперечного сечения всех армирующих волокон принимают как среднюю площадь поперечного сечения армирующих волокон, а фазу, площадь поперечного сечения которой равна или меньше средней площади поперечного сечения армирующих волокон, принимают как малую дисперсную фазу среди дисперсных фаз.

[0058] В армированной волокном композиции смолы согласно данному варианту осуществления армирующее волокно может присутствовать в непрерывной фазе или в дисперсной фазе, и может присутствовать в фазе, состоящей из полиамида, и в фазе, состоящей из полиолефина. Тем не менее, в отношении армирующих волокон согласно данному варианту осуществления, в структуре поперечного сечения с разделением фаз смолы, наблюдаемой под микроскопом, общая площадь поперечных сечений армирующих волокон, присутствующих в фазе, состоящей из полиамидной смолы, предпочтительно, составляет 75% и более, а более предпочтительно - 80% и более относительно общей площади поперечных сечений всех армирующих волокон. Если доля армирующих волокон, присутствующих в фазе, состоящей из полиамидной смолы, ниже нижнего предела, то максимальная прочность армированной волокном композиции смолы будет снижаться.

[0059] В настоящем варианте осуществления доля армирующих волокон, присутствующих в фазе, состоящей из полиамидной смолы, может быть получена путем измерения площади поперечного сечения всех армирующих волокон аналогично площади поперечного сечения дисперсных фаз, а средняя площадь поперечного сечения армирующих волокон может быть получена как доля общей площади поперечного сечения армирующих волокон, присутствующих в фазе, состоящей из полиамидной смолы, по отношению к общей площади. В армированной волокном композиции смолы согласно данному варианту осуществления доля армирующих волокон, присутствующих в фазе, состоящей из полиамидной смолы, не обязательно будет равна доле армирующих волокон, смешанных с полиамидной смолой на этапе смешивания.

(Способ изготовления армированной волокном композиции смолы)

[0060] Ниже будет рассмотрен способ изготовления армированной волокном композиции смолы в соответствии с данным вариантом осуществления. Способ изготовления армированной волокном композиции смолы согласно данному варианту осуществления содержит процесс смешивания полиамидной смолы и армирующего волокна для получения смеси (первый процесс) и процесс смешивания этой смеси с полиолефиновой смолой для получения армированной волокном композиции смолы по данному варианту осуществления (второй процесс), причем в процессе получения смеси количество армирующих волокон, смешанных с полиамидной смолой, составляет 75 масс. % и более от всех армирующих волокон, примешанных к армированной волокном композиции смолы и принятых за 100 масс. %. Такой способ изготовления позволяет с высокой эффективностью получать армированную волокном композицию смолы согласно данному варианту осуществления, имеющую вышеуказанный состав и структуру. Полиамидная смола, армирующее волокно, полиолефиновая смола и полученная армированная волокном композиция смолы соответствуют описанию армированной волокном композиции смолы по данному варианту осуществления.

[0061] Способ изготовления по данному варианту осуществления предусматривает первый процесс, в котором полиамидная смола и армирующее волокно смешиваются вместе. В способе изготовления по данному варианту осуществления количество армирующих волокон, предварительно смешанных с полиамидной смолой, составляет 75 масс. % или более относительно всех армирующих волокон, введенных в армированную волокном композицию смолы и принятых за 100 масс. %. Доля предварительно смешанных армирующих волокон составляет от 80 до 100 масс. %, особенно предпочтительно - от 90 до 100 масс. %. Если количество введенного армирующего волокна ниже нижнего предела, то доля малых дисперсных фаз в полученной армированной волокном композиции смолы увеличивается, и возникновение хрупкого разрушения облегчается.

[0062] Далее, в первом процессе, если все количество от 10 масс. %. до 200 масс. %. (более предпочтительно от 15 масс. %. до 150 масс. %., наиболее предпочтительно от 20 масс. %. до 100 масс. %.) от общего количества, введенного в армированную волокном композицию смолы, то есть в общую массу полиамидной смолы и полиолефиновой смолы в составе композиции, принятую за 100 масс. %., не было предварительно смешано с полиамидной смолой, то остальные армирующие волокна могут быть предварительно смешаны с полиолефиновой смолой, или могут быть добавлены отдельно и примешаны, когда смесь будет смешиваться с полиолефиновой смолой в рамках последующего второго процесса.

[0063] В первом процессе количество полиамидной смолы, смешанной с армирующим волокном, предпочтительно, составляет 75 масс. % и более, более предпочтительно, от 80 до 100 масс. %, наиболее предпочтительно, от 90 до 100 масс. % от общего количества полиамидной смолы, смешанной с армированной волокном композицией смолы и принятой за 100 мас. %. Если количество введенной полиамидной смолы ниже нижнего предела, то доля малых дисперсных фаз в полученной армированной волокном композиции смолы увеличивается, и возникновение хрупкого разрушения облегчается.

[0064] В первом процессе, когда от 7 масс. % до 93 масс. % (более предпочтительно от 10 масс. % до 90 масс. %, наиболее предпочтительно от 20 до 80 масс. %) от общего количества, введенного в армированную волокном композицию смолы, то есть от общего содержания полиамидной и полиолефиновой смолы в составе армированной волокном композиции смолы, принятого за 100 масс. %, не было предварительно смешано с армирующим волокном, остальная полиамидная смола может быть добавлена отдельно и примешана, когда смесь будет смешиваться с полиолефиновой смолой в рамках последующего второго процесса.

[0065] В первом процессе способ смешивания конкретно не ограничен, и допускается использование способа перемешивания в расплаве с помощью перемешивающего устройства. В качестве примеров перемешивающего устройства можно назвать экструдер (одношнековый экструдер и двухшнековый экструдер для смешивания в расплаве и прочие подобные устройства), смесительный аппарат, миксер (высокоскоростной смеситель проточного типа, лопастной смеситель, ленточный смеситель и прочие подобные устройства), а также машину для литья под давлением. Любое из них можно использовать по отдельности или в сочетаниях двух и более типов. Кроме того, если два и более типа используются в сочетании, они могут работать непрерывно или периодически (по типу партии). Кроме того, смешиваемые компоненты можно замешивать сразу, или же любой компонент можно несколько раз добавлять порциями (многоступенчатое смешивание) и замешивать.

[0066] Температура смешивания в первом процессе специально не ограничивается, она регулируется надлежащим образом в зависимости от типа полиамидной смолы и не может быть точно определена. Тем не менее, учитывая смешивание в расплаве, предпочтительна, например, температура от 200°С до 320°С, более предпочтительна - от 230°С до 300°С. Кроме того, время перемешивания специально не ограничено и составляет, например, от 1 минуты до 1 часа.

[0067] Полученная таким образом смесь может представлять собой твердое вещество, отвержденное во время гранулирования или иного подобного процесса, или расплавленное вещество. Кроме того, можно использовать доступный на рынке продукт, например, армированный углеродным волокном полиамид (название продукта: Plastron производства Daicel Polymer Ltd.), и армированный углеродным волокном полиамид (название продукта: коротковолокнистые и длинноволокнистые гранулы Torayca производства Toray Industries, Inc.).

[0068] Способ изготовления по данному варианту осуществления предусматривает второй процесс по смешиванию полученной смеси и полиолефиновой смолы. Полеолефиновую смолу в количестве от 7 масс. % до 93 масс. % (более предпочтительно от 10 масс. % до 90 масс. %, наиболее предпочтительно от 20 масс. % до 80 масс. %) от общего количества, введенного в армированную волокном композицию смолы, то есть от общего содержания полиамидной и полиолефиновой смолы в составе армированной волокном композиции смолы, принятого за 100 масс. %, можно непосредственно смешать с полученной смесью, и, по меньшей мере, часть ее можно примешать в качестве смеси, предварительно смешанной с остальным армирующим волокном.

[0069] Во втором процессе, в рамках которого полиолефиновую смолу примешивают в качестве смеси, в которую предварительно было введено оставшееся армирующее волокно, количество полиолефиновой смолы, смешанной с армирующим волокном, специально не ограничивается, но предпочтительно составляет 75 масс. % и менее, более предпочтительно 60 масс. % и менее, наиболее предпочтительно 50 масс. % или менее относительно всей принятой за 100 масс. % полиолефиновой смолы, введенной в армированную волокном композицию смолы. Если доля введенной полиолефиновой смолы превышает верхний предел, ограничение возникновения хрупкого разрушения становится затруднительным.

[0070] Во втором процессе способ смешивания специально не ограничен и может представлять собой, например, способ, в котором полученная ранее смесь, полиолефиновая смола и при необходимости отдельно полиамидная смола, отдельно армирующее волокно, смесь полиолефиновой смолы и армирующего волокна, компатибилизатор и другие компоненты предварительного смешиваются в сухом виде или иным подобным методом, после чего может быть использовано смешивание в расплаве с помощью смесительного устройства. Смесительное устройство и способ смешивания аналогичны описанным в первом процессе.

[0071] Температура смешивания во втором процессе специально не ограничивается, она регулируется надлежащим образом в зависимости от типа полиамидной и полиолефиновой смолы или иных подобных материалов и не может быть точно определена. Тем не менее, например, предпочтительна температура от 200°С до 330°С, более предпочтительна - от 230°С до 300°С. Кроме того, время перемешивания специально не ограничено и составляет, например, от 1 минуты до 1 часа.

[0072] В способе изготовления по данному варианту осуществления смесь, полученная в виде твердого и/или расплавленного вещества в первом процессе, и полиолефиновая смола могут быть смешаны в расплаве, причем указанная смесь может быть подготовлена на стороне выше по потоку, после чего полиолефиновая смола может быть затем добавлена к смеси на стороне ниже по потоку и смешана в расплаве с помощью смесительного устройства многоступенчатого типа или иного подобного устройства для получения армированной волокном композиции смолы по данному варианту осуществления. Кроме того, полученная армированная волокном композиция смолы может быть отверждена во время гранулирования или иного подобного процесса, или же она может представлять собой формованное твердое вещество или расплавленное вещество. (Формованное изделие)

[0073] Армированная волокном композиция смолы по данному варианту осуществления допускает формование любым способом. Изобретение не ограничивает выбор способа формования и допускает использование способа, известного на уровне техники для формования композиции на основе смолы. Например, может быть применен способ формования, используемый для обычных термопластичных смол, в частности, литье под давлением, экструзионное формование, выдувное формование или компрессионное формование (прессование в форме).

[0074] Кроме того, специально не ограничена форма, размер, толщина и иные подобные характеристики армированной волокном композиции смолы по данному варианту осуществления, а также ее применение. Например, армированную волокном композицию смолы по данному варианту осуществления можно использовать в качестве материала, используемого снаружи и внутри, конструкционного материала и для иных подобных задач в автомобилях, железнодорожных транспортных средствах, судах, самолетах и иных подобных изделиях. В качестве примеров материалов, используемых снаружи и внутри, а также конструкционного материала автомобиля можно назвать материал кузова и салона автомобиля, конструкционный материал автомобиля, материал, поглощающий энергию удара, материал для защиты пешехода, материал для защиты пассажира и материал компонентов моторного отсека. Кроме того, армированную волокном композицию смолы по данному варианту осуществления можно использовать в качестве материала для наружных и внутренних поверхностей и конструкционного материала здания, мебели и иных подобных конструкций, в частности, например, материала для покрытия дверей, конструкционного материала дверей, отделочного, конструкционного и иного материала для мебели различного типа (стол, стул, полка, шкаф и т.п.), а также для упаковки, предметов домашнего хозяйства (лотков и т.п.), защитных элементов, элементов перегородок, корпусов и конструкций бытовых приборов (тонкий телевизор, холодильник, стиральная машина, пылесос, мобильный телефон, мобильный игровой автомат, ноутбук и тому подобное).

[0075] Хотя настоящее изобретение будет описано ниже в подробностях со ссылкой на примеры и сравнительные примеры, оно не ограничивается следующими примерами. В данном описании исследование структуры и оценка эффективности композиций смолы, полученных в примерах и сравнительных примерах, выполнялись в соответствии со следующими методами.

(Морфологическое исследование)

[0076] В рамках исследования структуры была проверена структура поперечного сечения с разделением фаз смолы и рассчитана доля малых дисперсных фаз. Сначала поперечные сечения, перпендикулярные направлению длинной оси, были вырезаны из параллельных частей тестовых образцов для измерения физических свойств, полученных в примерах и сравнительных примерах, заделаны в эпоксидную смолу и механически отполированы. После этого срезы исследовались под оптическим микроскопом («ECLIPSELV100N», производство Nikon Corporation) с увеличением 50. На участке 200 μм × 300 μм, исследуемом с помощью оптического микроскопа, была идентифицирована полиамидная смола, полиолефиновая смола и армирующие волокна, а площади поперечного сечения всех дисперсных фаз и всех армирующих волокон на этом участке впоследствии были измерены с помощью программного обеспечения для анализа изображений («WinROOF», производство Mitani Corporation). Измеренные площади поперечного сечения всех армирующих волокон были усреднены для получения средней площади поперечного сечения армирующих волокон, при этом фаза, площадь поперечного сечения которой равна или меньше средней площади поперечного сечения армирующий волокон среди дисперсных фаз в пределах диапазона, была принята в качестве малых дисперсных фаз, и была получена доля малых дисперсных фаз [%] ((общая площадь поперечного сечения малых дисперсных фаз / общая площадь поперечного сечения всех дисперсных фаз) × 100). Кроме того, в пределах вышеуказанного диапазона получена доля общей площади поперечного сечения армирующих волокон, присутствующих в фазе из полиамидной смолы, относительно общей площади поперечных сечений всех армирующих волокон [%] ((общая площадь поперечного сечения армирующих волокон, присутствующих в фазе из полиамидной смолы / общая площадь поперечного сечения всех армирующих волокон) × 100).

(Оценка характеристик)

[Измерение модуля упругости при изгибе и прочности на изгиб]

[0077] Тестовые образцы для измерения физических свойств, полученные в примерах и сравнительных примерах, высушили в вакууме при 80°С в течение 12 часов, а затем подвергали испытанию на изгиб в условиях расстояния между опорными точками 32 мм, скорости смещения 1 мм/мин, и температуры 23°С с использованием универсальной испытательной машины (производство Instron Japan Co., Ltd.). Наклон полученной кривой напряжение-деформация [ГПа] между 0,05% и 0,25% в деформации был задан как модуль упругости при изгибе [ГПа], а максимальное напряжение - как прочность на изгиб [ГПа].

[Оценка формы трещины]

[0078] При испытании на изгиб состояние тестового образца после воздействия максимального напряжения наблюдали невооруженным глазом, и форму трещины оценивали по следующим критериям:

Оценка А: Тестовый образец не раскололся после максимального напряжения (даже если в изогнутой части возникли трещины, область их распространения была ограничена, и тестовый образец не раскололся)

Оценка В: После максимального напряжения тестовый образец растрескался и разделился на две части по поверхности разрушения; произошло быстрое растрескивание.

Кроме того, поверхность трещины (поверхность разрушения), появляющаяся после максимального напряжения при испытании на изгиб, наблюдалась в условиях ускоряющего напряжения 15 кВ, и при увеличении 500 с использованием растрового электронного микроскопа (SEM, «S-3600», производство Hitachi High-Tech Manufacturing & Service Corporation). (Пример 1)

[0079] Сначала 50 масс. %. гранул полиамида, армированного углеродным волокном (ПА-УВ, «Plastron PA6-CF40», поставка Daicel Polymer Ltd.), в которых полиамид 6 (ПА) и углеродное волокно (УВ) были предварительно смешаны в массовом соотношении 3:2, и 50 масс. %. полипропилена (ПП, «E111G», производство Prime Polymer Co., Ltd., скорость течения расплава: 0,5 г / 10 мин) были примешаны в сухом виде, после чего смесь перемешали в расплаве в условиях температуры цилиндра 270°С с целью получения композиции смолы и под давлением ввели в форму при температуре формы: 135°С с использованием настольной машины для литья под давлением (производство Shinko Sellbic Co., Ltd.); в дальнейшем композицию смолы отформовали в форме JIS K71621 ВА для подготовки тестового образца для измерения физических свойств. (Пример 2)

[0080] Тестовый образец для измерения физических свойств подготовили аналогично примеру 1, за исключением того, что были смешаны в сухом виде и затем использованы 45 масс. %. гранул из полиамида, армированного углеродным волокном (ПА-УВ), 47 масс. %. полипропилена (ПП), 3 масс. %. полиамида 6 (ПА, «A1030BRL», производство Unitika Ltd.) и 5 масс. %. гранул полипропилена, армированного углеродным волокном (ПП-УФ, «Plastron PP-CF40», производство Daicel Polymer Ltd.), причем полипропилен (ПП, скорость течения расплава: 0,5 г / 10 мин) и углеродное волокно были предварительно смешаны в массовом соотношении 3:2.

(Пример 3)

[0081] Тестовый образец для измерения физических свойств подготовили аналогично примеру 1, за исключением того, что были смешаны в сухом виде и затем использованы 40 масс. %. гранул из полиамида, армированного углеродным волокном (ПА-УВ), 44 масс. %. полипропилена (ПП), 6 масс. %. полиамида 6 (ПА) и 10 масс. %. гранул полипропилена, армированного углеродным волокном (ПП-УФ).

(Пример 4)

[0082] Тестовый образец для измерения физических свойств подготовили аналогично примеру 1, за исключением того, что были смешаны в сухом виде и впоследствии использованы 75 масс. % гранул из полиамида, армированного углеродным волокном (ПА-УВ), и 25 масс. % полипропилена (ПП).

(Пример 5)

[0083] Тестовый образец для измерения физических свойств подготовили аналогично примеру 1, за исключением того, что были смешаны в сухом виде и затем использованы 45 масс. %. гранул из полиамида, армированного углеродным волокном (ПА-УВ), 45 масс. %. полипропилена (ПП) и 10 масс. %. SEBS, модифицированного малеиновым ангидридом (m-SEBS, «FG1901G», производство Kraton Polymer Japan).

(Сравнительный пример 1)

[0084] Тестовый образец для измерения физических свойств подготовили аналогично примеру 1, за исключением того, что были смешаны в сухом виде и затем использованы 35 масс. %. гранул из полиамида, армированного углеродным волокном (ПА-УВ), 41 масс. %. полипропилена (ПП), 9 масс. %. полиамида 6 (ПА) и 15 масс. %. гранул полипропилена, армированного углеродным волокном (ПП-УФ).

(Сравнительный пример 2)

[0085] Тестовый образец для измерения физических свойств подготовили аналогично примеру 1, за исключением того, что были смешаны в сухом виде и затем использованы 25 масс. %. гранул из полиамида, армированного углеродным волокном (ПА-УВ), 35 масс. %. полипропилена (ПП), 15 масс. %. полиамида 6 (ПА) и 25 масс. %. гранул полипропилена, армированного углеродным волокном (ПП-УФ).

[0086] Содержание полиамидной смолы (ПА и/или ПА-УВ), полиолефиновой смолы (ПП и/или ПП-УВ) и компатибилизатора (m-SEBS), смешанных вместе в примерах 1 - 5 и сравнительных примерах 1 и 2, показаны в следующей таблице 1. Единицы измерения в таблице 1: «масс. %». В Таблице 1 для углеродного волокна (УВ) количество, заранее смешанное с полиамидной смолой, и количество, заранее смешанное с полиолефиновой смолой, показано в скобках, а коэффициент смешивания (коэффициент смешивания УВ [в пределах ПА: в пределах ПП]) показан вместе с ним.

[0087] Была исследована структура тестового образца для измерения физических свойств, полученного в примерах 1 и 5 и сравнительных примерах 1 и 2, и полученные с помощью оптического микроскопа изображения сечений показаны на ФИГ. 1А и ФИГ. 2-7. Кроме того, на ФИГ. 1 В показаны результаты анализа изображения образца для измерения физических свойств, полученного в примере 1 при проведении исследования структуры. В данном случае на ФИГ. 1 В отдельное цветное изображение приведено в качестве справочных данных. Кроме того, оценка характеристик выполнена на тестовых образцах для измерения физических свойств, полученных в примерах 1 - 5 и сравнительных примерах 1 и 2. Полученные кривые зависимости напряжения от деформации показаны на ФИГ. 8-10, а выполненные растровым электронным микроскопом (SEM) снимки поверхностей трещин (поверхности разрушения) на тестовых образцах для измерения физических свойств, полученных в примере 1 и сравнительном примере 2, представлены на ФИГ. 11 - 12. Кроме того, доля [%] малых дисперсных фаз, полученная при исследовании структуры, модуль упругости при изгибе (модуль упругости [ГПа]) и прочность на изгиб (прочность [ГПа]), полученные при оценке характеристик, и результаты оценки формы разрушения приведены в следующей таблице 2 вместе с композициями на основе смолы в примерах и сравнительных примерах. Кроме того, в Таблице 2 вместе с ними в скобках показано содержание (% в пределах ПА + ПП) полиамида 6 и полипропилена в общем массовом содержании (ПА + ПП) полиамида 6 и полипропилена и массовое содержание (относительно ПА + ПП) углеродного волокна и SEBS, модифицированного малеиновым ангидридом, относительно общего содержания, принятого за 100 масс. %.

[0088] Как показано на ФИГ. 1А и ФИГ. 1В, в примере 1 получена дисперсная фаза 1, состоящая из полиамида 6, диспергированного в непрерывной фазе 2, состоящей из полипропилена, причем в качестве дисперсной фазы 1 принята малая дисперсная фаза 12, площадь поперечного сечения которой равна или меньше средней площади поперечного сечения углеродного волокна 3, и большая дисперсная фаза 11, площадь поперечного сечения которой превышает среднюю площадь поперечного сечения углеродного волокна 3. Тем не менее, как показано в таблице 2, доля малых дисперсных фаз составила 5%, то есть достаточно невелика. Кроме того, как показано на ФИГ. 2 - 5, то есть в примерах 2 - 5, обе фазы из фазы, состоящей из полипропилена, и фазы, состоящей из полиамида 6, сформированы в виде фаз с большой площадью поперечного сечения и низкой долей малых дисперсных фаз, как показано в таблице 2. Во всех примерах 1-5 общая площадь поперечного сечения углеродных волокон, присутствующих в фазе из полиамида 6, составляла 75% и более от общей площади поперечного сечения всех углеродных волокон. С другой стороны, как показано на ФИГ. 6 - 7, то есть в сравнительных примерах 1 и 2, обе фазы из фазы, состоящей из полипропилена, и фазы, состоящей из полиамида 6, сформированы в виде структуры с тонкодисперсными фазами, причем доля малых дисперсных фаз велика, как показано в таблице 2.

[0089] Кроме того, во всех примерах 1 - 5, в которых доля малых дисперсных фаз была низкой, как показано в таблице 2, модуль упругости при изгибе и прочность на изгиб были достаточно высокими, и, как показано на ФИГ. 8-9, подтвердился тот факт, что даже в случае ограничения распространения трещин и наличии высокого напряжения растрескивание не происходило, а возникновение хрупкого разрушения было ограничено. С другой стороны, когда доля малых дисперсных фаз превышала 20% (сравнительные примеры 1 и 2), как показано в таблице 2, несмотря на большой модуль упругости при изгибе и прочность на изгиб, как показано на ФИГ. 10, был подтвержден факт того, что трещины быстро распространялись после превышения максимального напряжения, происходило растрескивания и наблюдалось значительное повышение хрупкости.

[0090] Кроме этого, на ФИГ. 11 - 12, в примере 1, было подтверждено, что при испытании на изгиб на поверхности трещины появлялись некоторые фазы, состоящие из полипропилена, растянутого нитью от периферии углеродного волокна. Тем не менее, в сравнительном примере 2 не было подтверждено образование нитей на поверхности трещины (поверхности разрушения), а в армированной волокном композиции смолы согласно данному варианту осуществления настоящего изобретения было показано, что фаза, состоящая из полиолефина, была растянута, и во время деформации произошло деформационное упрочнение, а распространение трещин было предотвращено.

[0091] Как описано выше, настоящим изобретением предложена армированная волокном композиция смолы, в которой в достаточной мере ограничено развитие хрупкого разрушения, а также способ ее изготовления.

Реферат

Изобретение относится к армированной волокном композиции смолы, содержащей полиамидную смолу и полиолефиновую смолу. Описана армированная волокном композиция смолы, содержащая: полиамидную смолу; полиолефиновую смолу; и армирующее волокно, в которой содержание армирующего волокна составляет от 10 масс. % до 200 масс. % относительно общего содержания полиамидной и полиолефиновой смолы, принятого за 100 масс. %, если одна смола из полиамидной смолы или полиолефиновой смолы принята в качестве первой смолы, а другая смола принята в качестве второй смолы, то композиция имеет взаимно непрерывную структуру и содержит взаимно непрерывную фазу, содержащую непрерывную фазу А, состоящую из первой смолы, и непрерывную фазу В, состоящую из второй смолы и, по меньшей мере, одну дисперсную фазу из дисперсной фазы а, состоящей из второй смолы, диспергированной в непрерывной фазе А, и дисперсной фазы b, состоящей из первой смолы, диспергированной в непрерывной фазе В, или структуру «море-остров», содержащую непрерывную фазу С, состоящую из первой смолы и дисперсной фазы с, состоящей из второй смолы, диспергированной в непрерывной фазе С, и в структуре поперечного сечения с разделением фаз смолы, наблюдаемой под микроскопом, общая площадь поперечных сечений дисперсных фаз, площадь поперечных сечений которых равна или меньше средней площади поперечного сечения армирующего волокна, составляет 20% и менее от общей площади поперечного сечения всех дисперсных фаз, наблюдаемых под микроскопом. Также описан способ изготовления армированной волокном композиции смолы. Технический результат: ограничение возникновения хрупкого разрушения армированной волокном композиции смолы. 2 н. и 8 з.п. ф-лы, 2 табл., 5 пр., 12 ил.

Комментарии