Модуль генерации ультрасверхкритического рабочего агента - RU189433U1

Код документа: RU189433U1

Чертежи

Описание

Полезная модель относится к оборудованию для нефтегазовой промышленности и может быть использована для генерации ультрасверхкритического рабочего агента, подаваемого в нефтекерогеносодержащие пласты для повышения их отдачи.

В настоящее время на территории России открыты месторождения углеводородов (в частности, баженовская и доманиковая свиты), основной углеводородный потенциал которых заключен не в малоподвижных (тяжелые/высоковязкие нефти) или подвижных нефтях (нефть низкопроницаемых пород), а в неподвижном керогене и в неподвижном термобитуме.

Комплексное освоение таких месторождений предполагает использование теплового, термохимического или термогазового воздействия на их продуктивные пласты для внутрипластовой генерации синтетических углеводородов из керогена и термобитума, а также для интенсификации добычи содержащихся в их продуктивных пластах тяжелых высоковязких нефтей и нефти низкопроницаемых пород. При использовании теплового, термохимического или термогазового воздействия на продуктивные пласты, в пластах, в процессе внутрипластового пиролиза/гидропиролиза, генерируются синтетические углеводороды как в жидкой, так и в газообразной формах.

Как показали исследования, осуществление процесса внутрипластового пиролиза/гидропиролиза, а также реэнергизация и увеличение проницаемости продуктивных пластов, могут быть осуществлены за счет закачки в них рабочего агента, параметры которого (температура и давление) обеспечивают нагрев продуктивных пластов до температуры от +400°С до +480°С. Для достижения этого результата, с учетом тепловых транспортных потерь, которые неизбежно возникают при доставке рабочего агента, необходимо чтобы наземное оборудование генерировало рабочий агент с температурой от +500 до +800°С и давлением от 30 до 60 МПа.

Генерируемый с такими рабочими параметрами рабочий агент находится в сверхкритическом или ультрасверхкритическом состоянии. Термин «ультрасверхкритическая вода» (УСК-вода) используется в технической литературе [1] и техническими специалистами для обозначения проектных режимов работы устройств с параметрами выше тех, которые принято называть «сверхкритическими». В теплоэнергетике типичный диапазон сверхкритических параметров находится в диапазоне от 245 до 285 бар при температуре от +540 до +630°С. Американский Исследовательский Институт Электроэнергетики (ERPI) называет ультрасверхкритическими такие «паровые циклы», где «пар» прогревается до температуры более +593°С при давлении более 280 бар [1]. В заявленной полезной модели под термином «ультрасверхкритический рабочий агент» понимается рабочий агент, имеющий температуру от +593 до +800°С и давление от 30 до 60 МПа.

Для генерации рабочего агента широкого спектра назначения, в том числе и закачиваемого в скважины, используется довольно широкая линейка оборудования.

Так, например, известен прямоточный котел-утилизатор, содержащий вертикально ориентированный корпус с присоединенным к его нижней части коллектором для подачи в полость корпуса теплоносителя и отводным коллектором в его верхней части для отвода отработанного теплоносителя из полости корпуса.

Внутри корпуса последовательно, по ходу потока теплоносителя, смонтированы два не связанных между собой змеевиковых пакета нагревательных труб, один из которых предназначен для выработки пара высокого давления, а другой - для выработки пара низкого давления. Каждый из змеевиковых пакетов оснащен входным смесительным коллектором для подачи питательной воды и выходным смесительным коллектором для отвода сгенерированного пара.

Каждый из змеевиковых пакетов состоит из экономайзерного участка и испарительно-пароперегревательного участка (ИППУ), при этом экономайзерные участки пакетов расположены по отношению к ходу газов за соответствующими ИППУ, а трубы каждого змеевикового пакета, соединяющие участки, образуют петлю с вынесенным за пределы корпуса опускным участком и расположенным внутри него подъемным участком, при этом экономайзерные участки, опускные участки и подъемные участки разделены промежуточными смесительными коллекторами.

В процессе работы котла во входные смесительные коллекторы, посредством питательных насосов, подается питательная вода, которая в каждом змеевиковом пакете проходит вначале экономайзерный участок, затем подогретая в экономайзерном участке вода последовательно через опускной участок и подъемный участок, поступает в ИППУ для выработки пара. Выработанный в ИППУ пар высокого и низкого давлений из выходных смесительных коллекторов направляется потребителям.

(см. патент РФ на полезную модель №89666, кл. F22B 1/18, 2009).

В результате анализа выполнения данного котла необходимо отметить, что введение в пакеты трубных петель с неохлаждаемыми опускными и обогреваемыми подъемными участками позволяет обеспечить надежную гидравлическую устойчивость ИППУ без необходимости переноса экономайзерного участка поверхностей нагрева в высокотемпературную зону, что существенно повышает эффективность нагрева, способствуя повышению КПД котла.

Однако объединение в контуре одного пакета испарительного и пароперегревательного процессов парообразования, не позволяет получить перегретый пар высоких температуры и давления, близким к сверхкритическим параметрам даже в нижнем змеевиковом пакете, где температура теплоносителя достаточно велика, и, тем более, такой рабочий агент - пар невозможно получить в верхнем змеевиковом пакете.

Известен прямоточный парогенератор вертикальной компоновки, содержащий корпус, к нижней части которого подведен канал подачи теплоносителя, например, отходящих дымовых газов работающей газотурбинной установки. Отвод теплоносителя осуществляется через канал в верхней части корпуса.

В полости корпуса смонтирован пароводяной контур в виде пучков (пакетов) нагревательных труб, образующих три последовательно соединенные между собой секции: подогреватель (экономайзер), испаритель, а также перегреватель.

Подогревательная секция смонтирована в верхней части корпуса и оснащена на входе общим для всех нагревательных труб входным распределителем, к которому подведена линия подачи питательной воды. На выходе подогревательной секции ее нагревательные трубы подсоединены к общему выходному коллектору, который одновременно является входным распределительным коллектором включенного после подогревательной секции испарителя (испарительной секции), расположенного в средней части корпуса. Для достижения стабильного режима работы испарительной секции, на ее входе расположено дроссельное устройство, выполненное в виде дросселя на входе каждой нагревательной трубы, за счет которого достигается повышенная потеря давления в широком диапазоне нагрузки в испарительной секции.

В области изгиба испарительной секции предусмотрен уравнивающий давление коллектор в форме относительно тонкой трубы для соединения со сверленым отверстием каждой нагревательной трубы испарительной секции. На стороне выхода нагревательные трубы испарительной секции входят в выходной коллектор, который через паропровод подключен к пусковому баллону. Подключение паропровода предусмотрено на стороне пара на головном конце пускового баллона, на котором подключен другой паропровод, соединенный с входным коллектором перегревательной секции, к выходному коллектору которой подключен паропровод для отвода сгенерированного рабочего агента потребителю.

При работе парогенератора, питательная вода подается через линию питательной воды на входной коллектор подогревательной секции, проходя по нагревательным трубам которой подогревается до заданной температуры теплоносителем, пропускаемым через полость корпуса.

С выходного коллектора подогревательной секции подогретая вода поступает через дроссели в нагревательные трубы испарительной секции, дроссели которой обеспечивают практически во всем диапазоне нагрузки повышенную потерю давления в испарительной секции.

Полученный в испарительной секции пар на выходе в выходном коллекторе и в подключенном к нему паропроводе в каждой рабочей точке является слегка перегретым. Таким образом, в перегревательную секцию не могут попадать никакие капли воды. За счет этого надежно исключаются повреждения на поверхностях нагрева перегревательной секции вследствие недопустимых температурных градиентов. Вследствие такого расчета и выполнения испарительной секции парогенератор может эксплуатироваться в широком диапазоне нагрузок со скользящей точкой кипения. Произведенный в испарительной секции пар поступает непосредственно в перегревательную секцию для дальнейшего перегрева и оттуда в перегретом состоянии в качестве главного пара или свежего пара направляется потребителю.

(см. патент РФ №2193726, F22B 1/18, 2002) - наиболее близкий аналог.

В результате анализа известного парогенератора необходимо отметить, что его конструкция обеспечивает получение пара в критическом или сверхкритическом диапазоне с обеспечением стабильного гидродинамического режима работы во всех областях нагрузок.

Однако относительное расположение в полости корпуса секций сверху вниз (подогревательная - испарительная - перегревательная) не позволяет обеспечить надежную работу данного парогенератора вследствие высокой вероятности перегрева нижних труб перегревательной секции, что не позволяет получать рабочий агент высокой температуры (выше +600°С). Наличие дополнительных элементов (дросселей, соединительных трубок и пр.) также снижает надежность работы данного оборудования.

Техническим результатом настоящей полезной модели является расширение эксплуатационных возможностей модуля за счет обеспечения получения при его работе рабочего агента с температурой от +600 до +800°С и давлением от 30 до 60 МПа, при гарантированном исключении перегрева нагревательных труб генерирующих секций.

Указанный технический результат обеспечивается тем, что в модуле генерации ультрасверхкритического рабочего агента, содержащем корпус, в котором смонтированы соединенные друг с другом посредством коллекторов генерирующие рабочий агент секции, а именно, первая секция нагревателя, вторая секция нагревателя и перегревательная секция, каждая из которых выполнена в виде пакета нагревательных труб, причем первая секция нагревателя оснащена входным коллектором, имеющим возможность соединения с линией подачи питающей воды, а перегревательная секция оснащена выходным коллектором, имеющим возможность соединения с потребителем сгенерированного ультрасверхкритического рабочего агента, новым является то, что модуль оснащен блоком выработки теплоносителя, расположенным в нижней части корпуса, первая секция нагревателя расположена в верхней части корпуса, перегревательная секция - в средней, а вторая секция нагревателя - в нижней части корпуса, причем выход первой секции нагревателя посредством соединительного коллектора связан с входом второй секции нагревателя, выход которой посредством соединительного коллектора связан с входом перегревательной секции, при этом, нагревательные трубы перегревательной секции могут быть выполнены из сплава Инконель-617 или из сплава Инконель-740Н, а нагревательные трубы первой секции нагревателя выполнены оребренными по наружной поверхности.

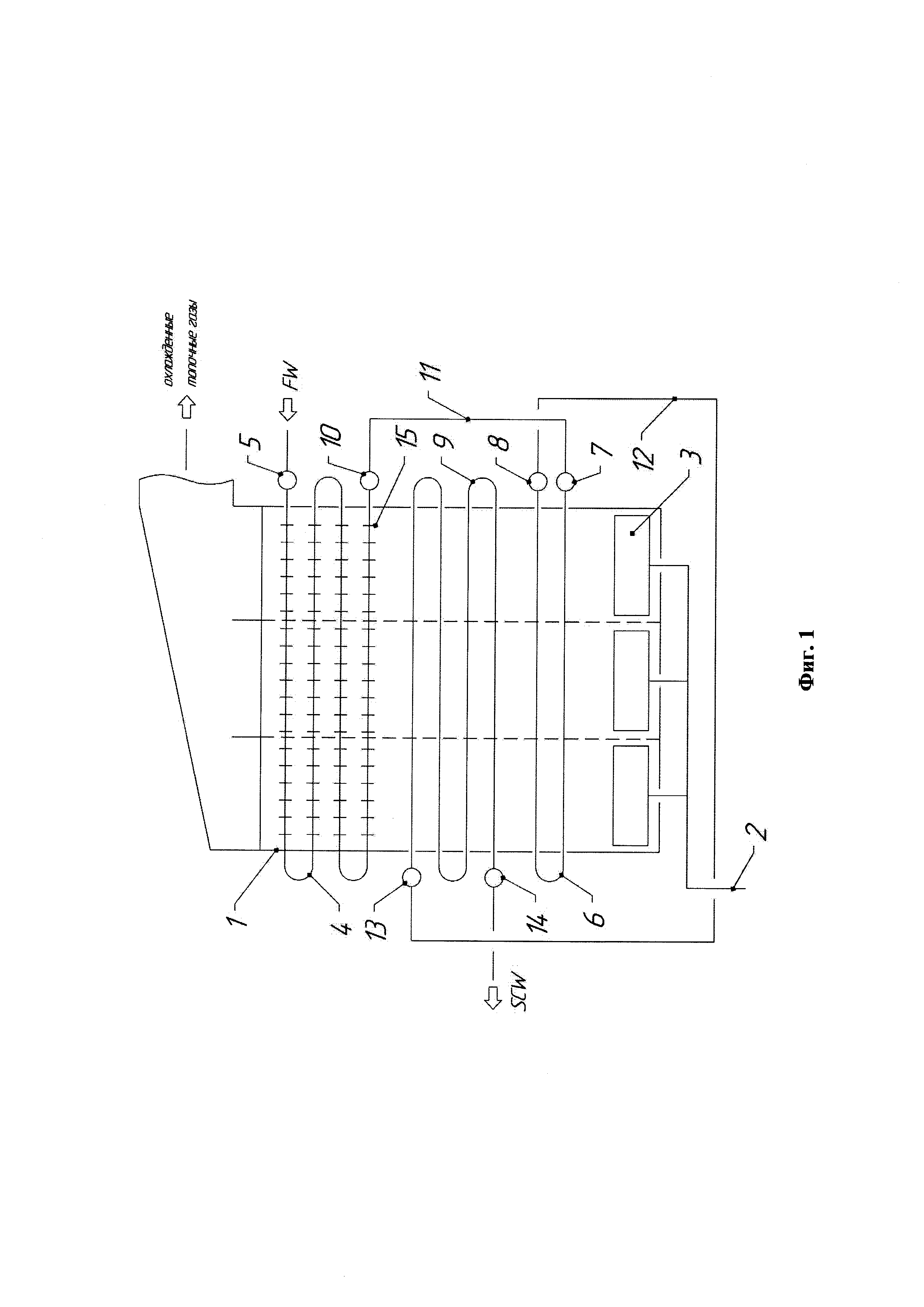

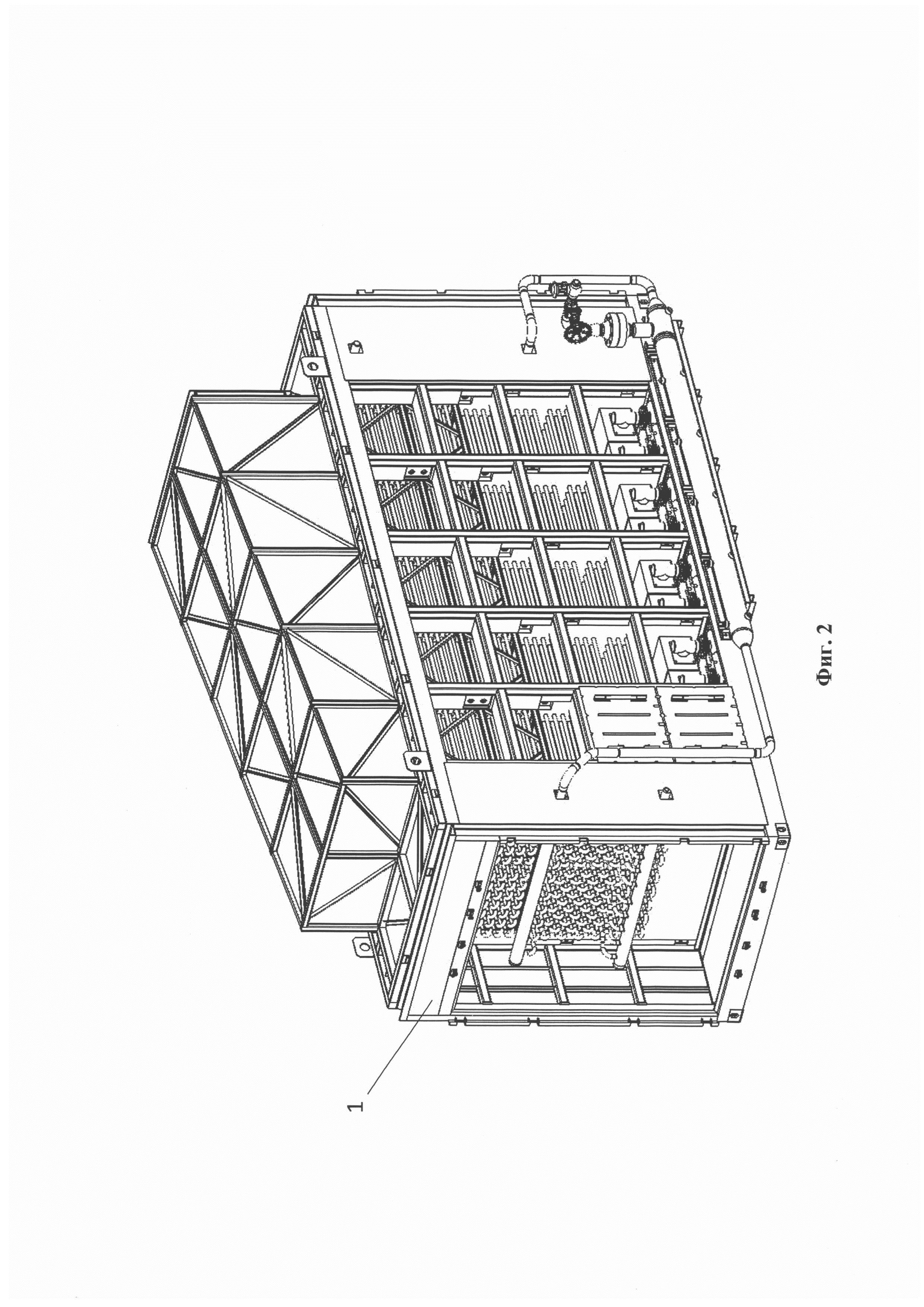

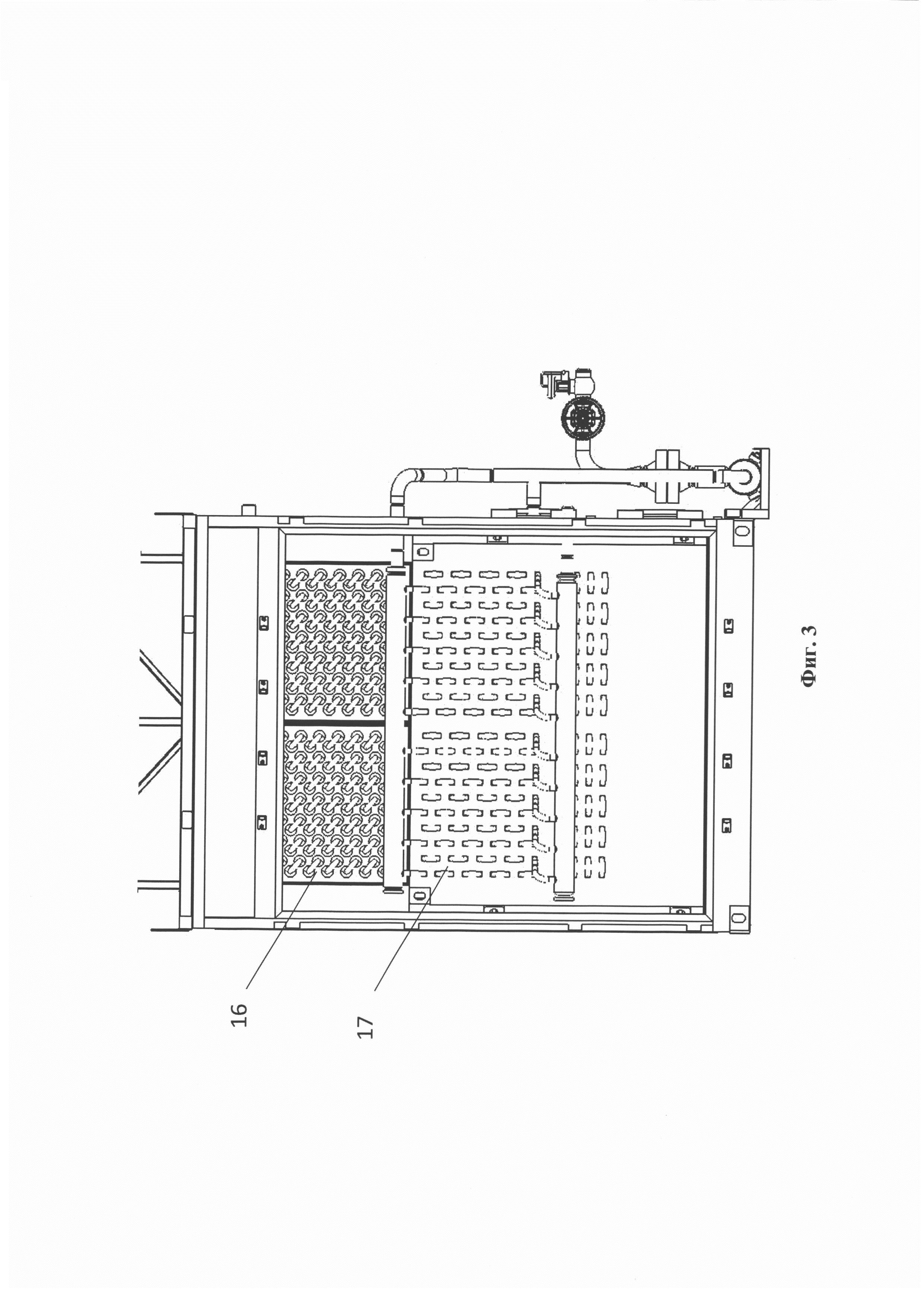

Сущность заявленной полезной модели поясняется графическими материалами, на которых:

- на фиг. 1 - схема модуля генерации ультрасверхкритического рабочего агента;

- на фиг. 2 - модуль генерации ультрасверхкритического рабочего агента, аксонометрическая проекция, часть обшивки корпуса снята;

- на фиг. 3 - модуль генерации ультрасверхкритического рабочего агента, вид с торца.

Модуль генерации ультрасверхкритического рабочего агента выполнен в виде полого теплоизолированного корпуса 1.

В нижней части корпуса смонтирован блок выработки теплоносителя. Данный блок может быть выполнен различным известным образом. Так, он может быть выполнен в виде горелок 3, расположенных в полости корпуса и соединенных трубопроводами с линией 2 подвода топлива, например, попутного нефтяного газа, метановоздушной топливной смеси и пр.

Блок генерации теплоносителя может быть выполнен в виде металловолоконных горелочных элементов (MFB) 3. Металловолоконные горелочные элементы 3 имеют горелочную поверхность, материалом которой является термостойкий сплав, например, FeCrAl, способный выдерживать высокую рабочую температуру, имеющий высокую стойкость к окислительным процессам. Отличительной чертой данного типа горелок является небольшая высота пламени при работе в режиме «голубого пламени», низкие выбросы NOx, а также возможность гибкого регулирования производительности.

В любом случае данный блок выполнен известным для специалистов образом, и его конструкция не является предметом патентной охраны настоящей полезной модели.

В полости корпуса, над блоком генерации теплоносителя, размещены генерирующие рабочий агент секции, каждая из которых скомпонована в виде одного или нескольких пакетов нагревательных труб.

Первая секция 4 по своему назначению выполняет функцию подогрева питающей воды, ее испарения и нагрева до определенной рабочей температуры (первая секция нагревателя). Она смонтирована в верхней части корпуса 1, наиболее удаленной от блока выработки теплоносителя. Данная секция оснащена на входе входным коллектором 5, соединенным с пакетом теплообменных труб данной секции и с линией подвода питательной воды, в которой установлен нагнетательный насос (не показаны). Вторая секция 6 (вторая секция нагревателя) по своему назначению выполняет функцию донагрева среды, поступающей из выходного коллектора первой секции 4. Она смонтирована в нижней части корпуса 1 и наиболее приближена к блоку выработки теплоносителя. Данная секция оснащена на входе входным коллектором 7, соединенным с пакетом нагревательных труб данной секции, а на выходе - выходным коллектором 8, соединенным с пакетом нагревательных труб данной секции

Третья секция 9 по своему назначению является перегревателем (перегревательная секция). Она, что весьма существенно для достижения указанного технического результата, смонтирована в средней части корпуса 1 между двух упомянутых выше секций 4 и 6.

Выходной коллектор 10 секции 4 линией 11 связан с входным коллектором 7 секции 6, выходной коллектор 8 которой линией 12 связан с входным коллектором 13 перегревательной секции 9.

Перегревательная секция 9 оснащена на выходе выходным коллектором 14, имеющим возможность соединения с потребителем для доставки сгенерированного ультрасверхкритического рабочего агента.

Расположение второй секции нагревателя 6 в нижней части корпуса 1 (вблизи горелок блока выработки теплоносителя), а перегревательной - в средней части корпуса, является оптимальным для достижения указанного технического результата, так как позволяет исключить перегрев нагревательных труб секции перегревателя 9 и обеспечить продолжительную безопасную работу котла, а также получить достаточное количество тепла для генерации среды с требуемой температурой (+600°С и более) на выходе.

Нагревательные трубы перегревательной секции предпочтительно выполнять из хромоникелевой стали, например, из сплава Инконель-617 или Инконель-740Н, обладающих значительной прочностью и предназначенных для использования в высокотемпературной агрессивной среде высокого давления.

Нагревательные трубы первой и второй секций нагревателя 4 и 6 предпочтительно выполнять из материала DIN 1.4903 (Р91), причем нагревательные трубы первой секции нагревателя наиболее целесообразно выполнять с ребрами 15 на наружной поверхности. Наличие оребрения 15 обеспечивает наиболее эффективную теплопередачу от теплоносителя генерируемому рабочему агенту.

Наиболее целесообразно, чтобы секция 4 имела шахматное расположение нагревательных труб 16, а секция 6 и секция 9 - коридорное (параллельное в вертикальной и горизонтальной плоскостях) расположение нагревательных труб 17.

Такое относительное расположение нагревательных труб секций друг относительно друга позволяет не допустить перегрева нижних нагревательных труб, т.к. наивысшая температура среды достигается в средней секции перегревателя 9, а не в нижней 6. Вторая секция нагревателя 6 (нижняя) воспринимает наивысшую температуру топочных газов, однако, параметры среды в данной секции позволяют эффективно воспринять данное количество тепла, без риска перегрева труб, т.к. средняя температура среды в данной секции на 100°С ниже средней температуры в секции перегревателя 9.

Для уменьшения тепловых потерь генерируемого в полости корпуса 1 теплоносителя, целесообразно теплоизолировать корпус 1 изнутри. Теплоизолирование осуществляют монтажом теплоизоляционного материала, стойкого к газовой коррозии. Конструкция теплоизоляции может быть однослойной или многослойной. Составы таких материалов и технологии их монтажа известны специалистам и они не являются предметом патентной охраны настоящей заявки.

Нетрудно заметить, что корпус модуля по форме и размерам выполнен в виде транспортного контейнера, что позволяют беспрепятственно и быстро транспортировать его с объекта на объект.

Для обеспечения функционирования модуля используется наземное оборудование, а именно: установка подготовки воды для получения рабочего агента; установка приготовления топлива; блок очистки продуктов теплоносителя (опционально); насосно-компрессорное оборудование и пр. Данное оборудование является стандартным и используется по прямому назначению.

Модуль генерации ультрасверхкритического рабочего агента работает следующим образом.

Для работы модуля входной коллектор 5 первой секции нагревателя 4 соединяют с линией подвода питательной воды (FW на фиг. 1), а выходной коллектор 14 перегревательной секции 9 соединяют с линией подачи сгенерированного ультрасверхкритического рабочего агента (SCW на фиг. 1), которая соединена с колонной насосно-компрессорных труб для доставки рабочего агента в продуктивный пласт скважины.

Включают нагнетательный насос, в результате чего питательная вода поступает в первую секцию нагревателя 4.

После достижения необходимого конечного рабочего давления питательной воды, включают в работу блок 3 выработки теплоносителя, который генерирует теплоноситель, перемещающийся по корпусу снизу в его верхнюю часть, обтекая нагревательные трубы секций и, за счет теплопередачи, отдавая им свое тепло.

Протекая по нагревательным трубам первой секции нагревателя 4, вода постепенно разогревается до температуры +365°С (находится в сверхкритическом состоянии) и через выходной коллектор 10 по линии 11 поступает на входной коллектор 7 второй секции нагревателя 6, в которой она разогревается до температуры +455°С. Затем нагреваемая среда поступает в выходной коллектор 8 данной секции, откуда по линии 12 поступает на входной коллектор 13 перегревательной секции 9, в которой, в результате перегрева полученного во второй секции перегревателя 6 пара до температуры свыше +600°С, окончательно формируется ультрасверхкритический рабочий агент в газообразном виде и имеющий давление более 40 МПа.

С выходного коллектора 14 перегревательной секции сгенерированный ультрасверхкритический рабочий агент выдается потребителю по линии SCW.

Для получения ультрасверхкритического рабочего агента могут быть одновременно использованы несколько модулей, скомпонованных между собой параллельно. Такое соединение позволяет создавать наземные генераторы рабочего агента высокой тепловой мощности.

Источник [1]: «Сверхкритические и суперсверхкритические параметры в электроэнергетике». Интервью Rana Bose журналу Velan View. Мир арматуры. 4(79) 2012.

Реферат

Полезная модель относится к оборудованию для нефтегазовой промышленности и может быть использована для генерации ультрасверхкритического рабочего агента, подаваемого в нефтекерогеносодержащие пласты для повышения их отдачи.Модуль содержит корпус, в котором смонтированы соединенные друг с другом посредством коллекторов генерирующие рабочий агент секции, а именно, первая секция нагревателя, вторая секция нагревателя и перегревательная секция, каждая из которых выполнена в виде пакета нагревательных труб, причем первая секция нагревателя оснащена входным коллектором, имеющим возможность соединения с линией подачи питающей воды, а перегревательная секция оснащена выходным коллектором, имеющим возможность соединения с потребителем сгенерированного ультрасверхкритического рабочего агента. Модуль оснащен блоком выработки теплоносителя, расположенным в нижней части корпуса, первая секция нагревателя расположена в верхней части корпуса, перегревательная секция - в средней, а вторая секция нагревателя - в нижней части корпуса, причем выход первой секции нагревателя посредством соединительного коллектора связан с входом второй секции нагревателя, выход которой посредством соединительного коллектора связан с входом перегревательной секции.4 з.п. ф-лы, 3 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ изготовления форсунки для топливного клапана в дизельном двигателе и форсунка

Комментарии