Порошок для быстрого создания прототипа и способ его получения - RU2006137289A

Код документа: RU2006137289A

Реферат

1. Порошок для использования при получении пространственных структур или формованных изделий способом послойного конструирования (способом быстрого создания прототипа на основе порошка), как, например, способом СЛС (селективным лазерным спеканием) или технологией лазерного расплавления, состоящий из одной части, существующей в форме, в основном, сферических частиц порошка (18; 118; 218; 330; 430), образованной из материала матрицы, и, по меньшей мере, одной другой части в форме укрепляющих и/или усиливающих волокон (140; 240; 340; 440), отличающийся тем, что средняя длина L50 волокон (140; 240) максимально соответствует среднему размеру зерен d50 сферических частиц порошка (118; 218; 3304 430).

2. Порошок по п.1, где средний размер зерен d50 сферических частиц порошка лежит в области от 20 до 150, предпочтительно от 40 до 70 мкм.

3. Порошок для использования при получении пространственных структур или формованных изделий способом послойного конструирования (способом быстрого создания прототипа на основе порошка), как, например, способом СЛС (селективного лазерного спекания) или технологией лазерного расплавления, состоящий из одной части, существующей в форме, в основном, сферических частиц порошка (18; 118; 218; 330; 430), образованной из материала матрицы, и, по меньшей мере, одной другой части в форме укрепляющих и/или усиливающих волокон (140; 240; 340; 440), отличающийся тем, что средний размер зерен d50 сферических частиц порошка лежит в области от 20 до 150, предпочтительно от 40 до 70 мкм.

4. Порошок по одному из пп.1-3, где объемная доля волокон (140) составляет величину вплоть до 25%, предпочтительно вплоть до 15%, особенно предпочтительно вплоть до 10%.

5. Порошок по одному из пп.1-3, где волокна и материал матрицы смешаны.

6. Порошок по п.4, где волокна и материал матрицы смешаны.

7. Порошок по одному из пп.1-3, у которого волокна (240; 340; 440) заделаны в материал матрицы (118; 330) предпочтительно таким образом, что они в основном полностью окружены материалом матрицы.

8. Порошок по п.7, отличающийся тем, что объемная доля волокон (240; 340; 440) составляет более 15%, предпочтительно более 25%.

9. Порошок для использования при получении пространственных структур или формованных изделий способом послойного конструирования (способом быстрого создания прототипа на основе порошка), как, например, способом СЛС (селективного лазерного спекания) или технологией лазерного расплавления, состоящий из одной части, существующей в форме, в основном, сферических частиц порошка (18; 118; 218; 330; 430), образованной из материала матрицы, и, по меньшей мере, одной другой части в форме укрепляющих и/или усиливающих волокон (140; 240; 340; 440), отличающийся тем, что волокна (240; 340; 440) заделаны в материал матрицы (118; 330) предпочтительно таким образом, что они в основном полностью окружены материалом матрицы.

10. Порошок по п.9, отличающийся тем, что объемная доля волокон (240; 340; 440) составляет более 15%, предпочтительно более 25% и особенно предпочтительно более 30%.

11. Порошок по одному из пп.1-3, 8-10, отличающийся тем, что материал матрицы состоит из термопластичного полимера.

12. Порошок по п.4, отличающийся тем, что материал матрицы состоит из термопластичного полимера.

13. Порошок по п.5, отличающийся тем, что материал матрицы состоит из термопластичного полимера.

14. Порошок по п.7, отличающийся тем, что материал матрицы состоит из термопластичного полимера.

15. Порошок по п.11, отличающийся тем, что материал матрицы образован сильно сшитым полиамидом, как, например, РА 11 или РА 12.

16. Порошок по одному из пп.1-3, 8, 9, 10 или 15, отличающийся тем, что волокна образованы из углеродного волокна и/или стекловолокна.

17. Порошок по п.4, отличающийся тем, что волокна образованы из углеродного волокна и/или стекловолокна.

18. Порошок по п.5, отличающийся тем, что волокна образованы из углеродного волокна и/или стекловолокна.

19. Порошок по п.7, отличающийся тем, что волокна образованы из углеродного волокна и/или стекловолокна.

20. Порошок по п.11, отличающийся тем, что волокна образованы из углеродного волокна и/или стекловолокна.

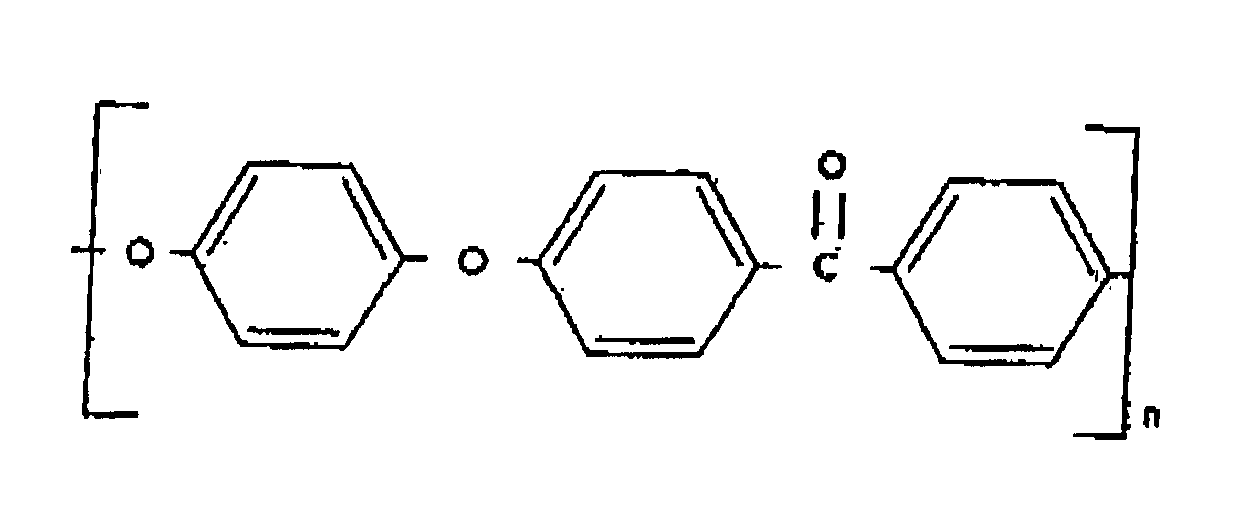

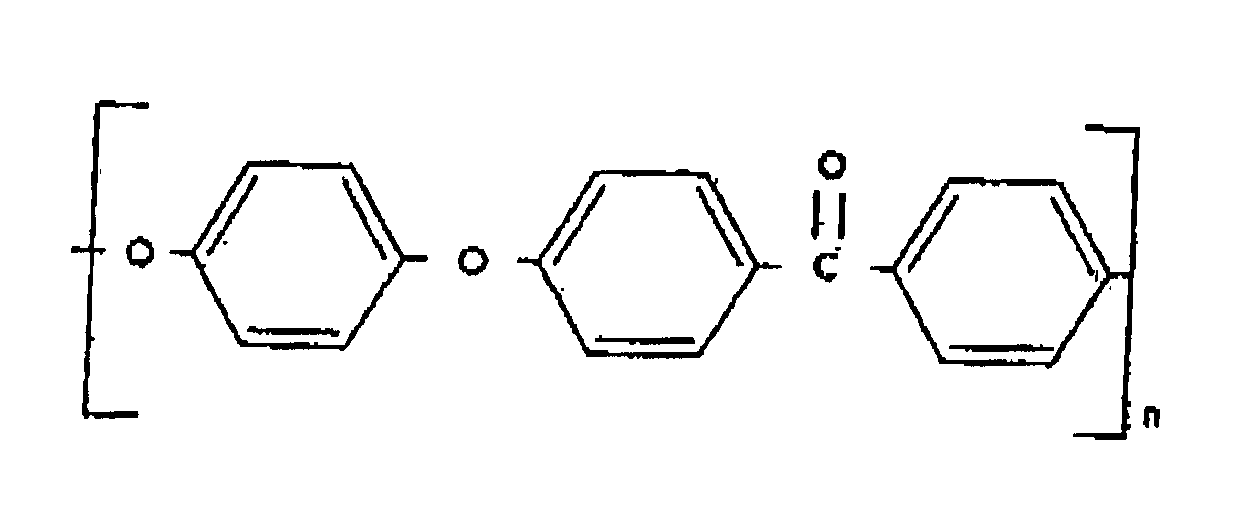

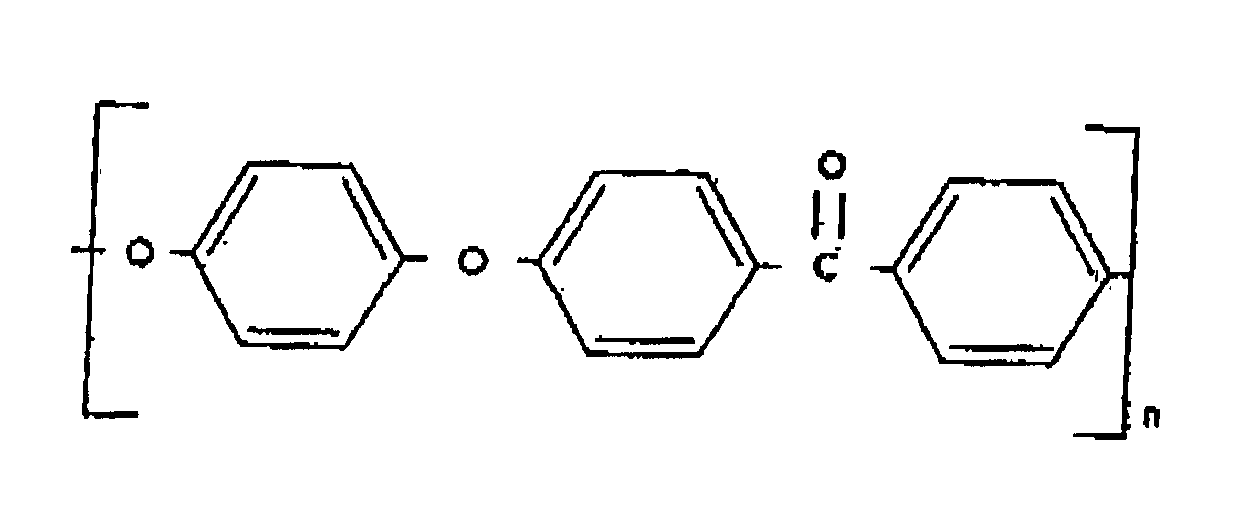

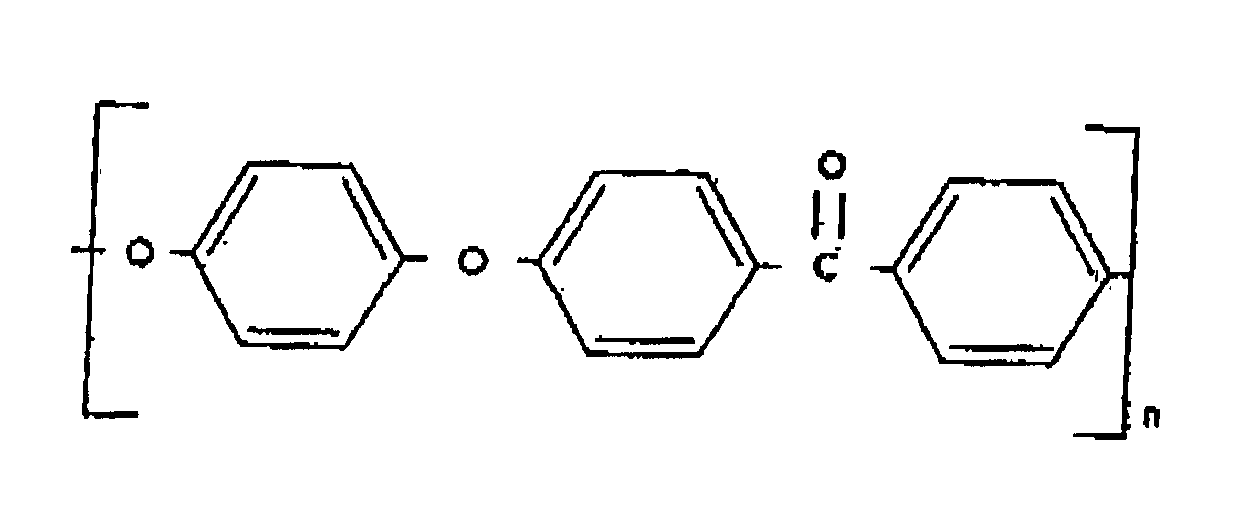

21. Порошок по одному из пп.1-3, 8-10, отличающийся тем, что матричная часть образована из ароматического полиэфиркетона, в особенности полиарилэфиркетона (PEEK)-полимера с повторяющимся звеном окси-1,4-фенилен-окси-1,4-фенилен-карбонил-1,4-фенилена

22. Порошок по п.4, отличающийся тем, что матричная часть образована из ароматического полиэфиркетона, в особенности полиарилэфиркетона (PEEK)-полимера с повторяющимся звеном окси-1, 4-фенилен-окси-1,4-фенилен-карбонил-1,4-фенилена

23. Порошок по п.5, отличающийся тем, что матричная часть образована из ароматического полиэфиркетона, в особенности полиарилэфиркетона (PEEK)-полимера с повторяющимся звеном окси-1,4-фенилен-окси-1,4-фенилен-карбонил-1, 4-фенилена

24. Порошок по п.7, отличающийся тем, что матричная часть образована из ароматического полиэфиркетона, в особенности полиарилэфиркетона (PEEK)-полимера с повторяющимся звеном окси-1,4-фенилен-окси-1,4-фенилен-карбонил-1,4-фенилена

25. Порошок по одному из пп.1-3, 8-10, отличающийся тем, что материал матрицы состоит из металла.

26. Порошок по п.4, отличающийся тем, что материал матрицы состоит из металла.

27. Порошок по п.5, отличающийся тем, что материал матрицы состоит из металла.

28. Порошок по п.7, отличающийся тем, что материал матрицы состоит из металла.

29. Порошок по п.25, отличающийся тем, что волокна выбраны из группы керамических и борных волокон.

30. Порошок по п.25 или 29, где средний размер зерен d50 сферических частиц порошка лежит в области от 10 до 100, предпочтительно от 10 до 80 мкм.

31. Способ получения порошка по одному из пп.1-13, с, в основном, сферическими частицами порошка, состоящими из термопластичного материала матрицы, в которые возможно заделаны укрепляющие и/или усиливающие волокна, включающий следующие стадии:

а) получение суспензии с микропорошком матрицы (22; 322), смешанным с жидкой фазой (20; 320), с размером частиц, лежащим в основном ниже размера получающихся частиц порошка и возможно с укрепляющими и/или усиливающими волокнами (340) с длиной, лежащей ниже размера получающихся частиц порошка;

b) распыление суспензии с помощью сопла для образования капелек (32; 332), содержащих микропорошок матрицы и возможно волокна; и

c) испарение и/или улетучивание летучей доли (26; 326) капелек, вследствие чего остаются в основном сферические агломераты (30; 330).

32. Способ получения порошка по одному из пп.25-30, с, в основном, сферическими частицами порошка (330), состоящими из металлического материала матрицы, в которые заделаны укрепляющие и/или усиливающие волокна (340), включающий следующие стадии:

а) получение суспензии с микропорошком матрицы (322), смешанным с жидкой фазой (320), с размером частиц, лежащим в основном ниже размера получающихся частиц порошка и с укрепляющими и/или усиливающими волокнами (340) с длиной, лежащей ниже размера (DP) получающихся частиц порошка;

b) распыление суспензии с помощью сопла для образования капелек (332), содержащих микропорошок матрицы и волокна; и

c) испарение и/или улетучивание летучей доли (326) капелек, вследствие чего остаются в основном сферические агломераты (330).

33. Способ по п.31, в котором используют микропорошок (22; 322) со средним размером зерен d50 между 3 и 10 мкм, предпочтительно 5 мкм и возможно волокна (340) со средней длиной L50 от 20 до 150 мкм, предпочтительно от 40 до 70 мкм.

34. Способ по п.32, в котором используют микропорошок (322) со средним размером зерен d50 между 3 и 10 мкм, предпочтительно 5 мкм и волокна (340) со средней длиной L50 от 10 до 100 мкм, предпочтительно от 10 до 80 мкм.

35. Способ по одному из пп.31-34, отличающийся тем, что жидкой фазой является этанол или смесь этанол/вода.

36. Способ по одному из пп.31-34, отличающийся тем, что распыление суспензии проводят таким образом, что образуются в основном сферические микрокапельки (32; 332) со средним диаметром d50 от 10 до 70 мкм.

37. Способ по п.35, отличающийся тем, что распыление суспензии проводят таким образом, что образуются в основном сферические микрокапельки (32; 332) со средним диаметром d50 от 10 до 70 мкм.

38. Способ по одному из пп.31-34, отличающийся тем, что стадию испарения или улетучивания проводят, пока капельки (32; 332) движутся через зону нагрева.

39. Способ по п.35, отличающийся тем, что стадию испарения или улетучивания проводят, пока капельки (32; 332) движутся через зону нагрева.

40. Способ по п.36, отличающийся тем, что стадию испарения или улетучивания проводят, пока капельки (32; 332) движутся через зону нагрева.

41. Способ получения порошка по одному из пп.1-21, с, в основном сферическими частицами порошка (430), состоящими из термопластичного материала матрицы, в которые возможно заделаны укрепляющие и/или усиливающие волокна (440), включающий следующие стадии:

а) охлаждение грубого гранулята (450) из возможно усиленного волокном полимера ниже температуры, при которой начинается появление хрупкости материала матрицы;

b) размол охлажденного гранулята; и

c) воздушная сепарация размолотого продукта в соответствии с предварительно определенным спектром фракций.

42. Способ по п.41, отличающийся тем, что стадию размола проводят посредством штифтовой мельницы (460).

43. Способ по п.41 или 42, отличающийся тем, что стадию размола проводят при дальнейшем охлаждении.

44. Способ по одному из п.41 или 42, отличающийся тем, что стадию способа сепарации проводят с помощью воздушного сепаратора (480).

45. Способ по п.43, отличающийся тем, что стадию способа сепарации проводят с помощью воздушного сепаратора (480).

46. Способ по одному из п.41 или 42, отличающийся тем, что размолотый продукт подвергают обработке для придания гладкости.

47. Способ по п.43, отличающийся тем, что размолотый продукт подвергают обработке для придания гладкости.

48. Способ по п.44, отличающийся тем, что размолотый продукт подвергают обработке для придания гладкости.

49. Способ по п.46, отличающийся тем, что обработку для придания гладкости проводят посредством заделывания или наслоения микро- или наночастиц, как, например, аэросил.

50. Способ получения порошка по одному из пп.1-30, с, в основном, сферическими частицами порошка, состоящими из материала матрицы, в которые возможно включены укрепляющие и/или усиливающие волокна, включающий следующие стадии:

a) перевод материала матрицы в жидкую фазу;

b) возможно введение волокон в жидкую фазу;

c) распыление жидкой фазы, возможно содержащей волокна, с помощью сопла для образования капелек, возможно содержащих волокна; и

d) направление капелек через зону затвердевания.

51. Способ по п.50, отличающийся тем, что жидкую фазу получают посредством расплавления материала матрицы и расплав, возможно содержащий волокна, распыляют и затем проводят через зону охлаждения.

52. Способ по п.51, отличающийся тем, что распыление расплава проводят в струе горячего газа.

53. Способ по одному из пп.50-52, отличающийся тем, что на следующей стадии способа сепарируют частицы порошка соответственно предварительно определенному спектру фракций.

54. Способ получения пространственных структур или формованных изделий способом послойного конструирования (способом быстрого создания прототипа на основе порошка) при использовании порошка по одному из пп.1-30.

55. Способ по п.54, где в качестве способа послойного конструирования используют технологию CKC (селективного лазерного спекания) или технологию лазерного расплавления.

56. Формованное изделие, полученное способом послойного конструирования (способом быстрого создания прототипа на основе порошка) по п.54 или 55 при использовании порошка по одному из пп.1-30.

57. Формованное изделие по п.36 с находящимися внутри предпочтительно трехмерными каркасоподобными соединительными решетками.

Комментарии