Порошок для быстрого создания прототипа и способ его получения - RU2343169C2

Код документа: RU2343169C2

Чертежи

Описание

Изобретение, в целом, касается получения пространственных, в частности пространственно комплексных структур или формованных изделий с помощью способа послойного конструирования, который также известен под термином «быстрое создание прототипа на основе порошка» (SFF) - способ производства твердых объектов путем последовательной доставки материала в выделенные точки пространства для создания объекта. Такие способы быстрого создания прототипа (прототипирования) на основе порошка известны, например, под названиями 3D-лазерное спекание, 3D-лазерное плавление или 3D-печать.

В основном изобретение касается порошка для использования в таком способе, а также способа для экономически выгодного получения такого порошка.

В известных на сегодня, как правило, управляемых компьютером аддитивных, автоматических способах получения формованных изделий комплексной структуры используют сыпучие массы из порошковых материалов, которые послойно в определенных местах или областях нагревают так сильно, что происходит процесс оплавления или спекания. Для нагрева, как правило, предпочтительно используют программно управляемый лазерный луч или - при использовании металлических порошковых материалов - обогащенный энергией электронный луч.

Между тем для этой технологии были разработаны различные порошки, причем в этом отношении можно ссылаться, например, на документы DE 10122492 A1, EP 0968080 B1, WO 03/106146 A1 или DE 19747309 A1 в области порошков из пластмасс или на WO 02/11928 в области металлических порошков.

Для того чтобы формовка могла проводиться без проблем с высокой стабильностью процесса, нужны частицы порошка, которые отличаются особенно хорошей «текучестью» при нанесении слоя порошка, что обеспечивается тем, что частицам порошка придают возможно более шарообразную форму с возможно более гладкой поверхностью.

До сих пор для выше описанного способа в особенности применялся материал полиамид, в особенности сильно сшитый полиамид, как PA 11 или PA 12.

Правда, с этим порошковым материалом спектр использования формованных изделий, полученных таким образом, остается ограниченным. Поэтому уже неоднократно пытались модифицировать порошки, чтобы улучшить механические свойства формованного изделия. Суть состоит в том, чтобы смешать порошок термопласта со стеклянными шариками или с алюминиевыми хлопьями.

Хотя со стеклянными шариками получается хорошая текучесть, но достижимое улучшение механических свойств является ограниченным. Хотя возможно увеличение жесткости материала (возрастание Е-модуля), но предел прочности при растяжении возрастает очень несущественно, и достижимые улучшения должны быть сопряжены с хрупкостью материала. Еще сильнее эта проблема проявляется при использовании алюминиевых хлопьев.

Поэтому в основе изобретения лежит задача так улучшить способ получения формованного изделия путем выборочного спекания или плавления порошкообразных материалов, что при сохранении принципиальной концепции машины могло быть изготовлено формованное изделие с существенно улучшенными механическими свойствами.

Эта задача решается посредством нового порошка по пунктам формулы изобретения 1 или 2, а также посредством способа получения такого порошка по пунктам формулы изобретения 14, 15, 20, 25 или 26.

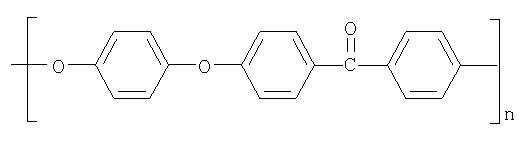

Согласно первому аспекту изобретения (пункт 1), в основном сферические частицы порошка образуются из ароматического полиэфиркетона, в частности полиарилэфиркетона (PEEK)-полимера с повторяющимся звеном окси-1,4-фенилен-окси-1,4-фенилен-карбонил-1,4-фенилен следующей формулы:

Этот линейный ароматический полимер, который под маркой «PEEK» продает фирма Victrex, как правило, является полукристаллическим и характеризуется физическими свойствами, которые во всех отношениях широко превосходят материалы, полученные до сих пор способом SLS (СЛС). Не только механические свойства как предел прочности при растяжении и Е-модуль во много раз лучше, чем у традиционных порошков PA. Доходит до того, что термическая стойкость этого материала так хороша, что строительные детали, изготовленные из этого материала способом СЛС, могут быть использованы даже там, где до сих пор предъявляли повышенные требования даже к стеклопластикам.

Изобретателям известно, что этот материал при использовании пригодного способа, в особенности посредством способов по пунктам 14, 20, 25 и/или 26, может быть обработан до практически гладких и шарообразных частиц, которые тем самым гарантируют достаточно хорошую текучесть порошка, чтобы отдельные слои могли быть нанесены с максимально возможной точностью. При этом дополнительная идея изобретения состоит в том, чтобы так называемый PEEK-порошок предпочтительно обрабатывать в так называемом «изотермическом» процессе лазерного спекания, при котором поверхность сыпучей массы порошка сохраняет температуру, которая находится немного ниже относительно высокой температуры плавления PEEK-порошка, и остающаяся сыпучая масса порошка также нагревается, но эта температура находится в большинстве случаев ниже температуры поверхности порошковой сыпучей массы.

Согласно второму аспекту изобретения, приготовляют порошок, состоящий из первой части, существующей в основном в форме сферических частиц порошка, которая образована из материала матрицы, и, по меньшей мере, одной другой части в форме укрепляющих и/или усиливающих волокон. Материал матрицы при этом может быть пластиком или металлом. Путем исследований было установлено, что если объемная доля волокна - в зависимости от распределения волокон по длине - остается ограниченной, например, максимально до 25%, предпочтительно вплоть до 15%, особенно предпочтительно вплоть до 10%, можно хорошо управлять текучестью порошка. Результаты экспериментов показывают, что с PA 12 в качестве материала матрицы уже с 10 об.% доли волокна углеродного волокна) достигается трехкратная жесткость и 50%-ное повышение предела прочности при растяжении.

Для дальнейшего улучшения механических свойств доля волокна может быть увеличена. Согласно изобретению порошок с повышенной объемной долей волокна получают при использовании способа получения по пунктам формулы изобретения 14, 15, 20, 25 или 26, причем удается волокна заделывать в материал матрицы, а именно так, что они в основном полностью окружены материалом матрицы. При этом способе обработка порошка в значительной степени не зависит от объемной доли материала волокон. С PA 12 в качестве материала матрицы и с объемной долей углеродного волокна 30% достигается повышение предела прочности при растяжении до 300% и повышение Е-модуля до фактора 9.

Если в качестве материала матрицы используют термопластичные полимеры, значительное улучшение механических свойств по отношению к неусиленному материалу может быть достигнуто уже в том случае, если вместо волокон используют хлопья, пока их размеры позволяют предпочтительно полное заделывание в частицы порошка. Этот аспект определенно включен в объект изобретения.

Если материал матрицы образован из полимерного материала, выбирают волокна предпочтительно из группы углеродного волокна и/или стекловолокна.

В принципе, может быть изготовлен порошок всех до сих пор известных качеств обработки, причем частицы порошка могут иметь средний диаметр d50 в области от 20 до 150, предпочтительно от 40 до 70 мкм. Ширина распределения частиц по размерам должна быть возможно более узкой, чтобы не сильно нарушать текучесть.

Конечно, материал матрицы также может состоять из металлического материала. На способ получения частиц порошка с заделанными волокнами по пунктам формулы изобретения 15, 20, 25 или 26 это в основном не влияет.

Металлический материал матрицы комбинируют предпочтительно с волокнами из группы керамических и борных волокон.

В этом случае предпочтительным образом средний размер зерен d50 сферических частиц порошка находится между 10 и 100, предпочтительно между 10 и 80 мкм. Под значением d50 подразумевают такой размер зерен, что 50% частиц порошка превышают его, и 50% частиц имеют меньшее значение.

Распределение волокон по длине выбирают так, чтобы по возможности меньший процент волокон выступал (наружу) из поверхности частиц, образующихся при тонком распылении расплава или распылительной сушке. Это может быть достигнуто, например, тем, что средняя длина L50 волокна максимально соответствует значению среднего размера зерен d50 сферических частиц порошка.

Первым предпочтительным способом получения порошка, в особенности по одному из пунктов 1-13 формулы изобретения, является объект пункта 14. Этим способом могут получаться в зависимости от изменяемых параметров процесса в основном сферические частицы порошка, которые, хотя и состоят из большого числа более мелких частиц, однако характеризуются достаточно гладкой и сферической поверхностью, чтобы при способе быстрого создания прототипа могли быть использованы без проблем.

Этот способ равным образом может предпочтительно проводиться в присутствии второй фазы в форме укрепляющего или усиливающего волокна. В качестве жидкой фазы суспензии принимают во внимание все жидкости, которые обеспечивают равномерное распределение частиц микропорошка и, возможно, усиливающей фазы. Другим важным аспектом при выборе жидкости является свойство, что она быстро и без остатка испаряется или улетучивается.

Предпочтительно в этом способе, если материал матрицы выбран из группы термопластов, используют микропорошок со средним размером зерен d50 между 3 и 10 мкм, предпочтительно 5 мкм, и возможно волокна, предпочтительно со средней длиной L50 от 20 до 150 мкм, предпочтительно от 40 до 70 мкм. Значение L50 обозначает такую длину, которую 50% волокон превышают, и 50% волокон имеют меньшее значение.

Для материала матрицы из металла предпочтительные размеры частиц приведены в пункте 17 формулы изобретения.

Альтернативный способ получения порошка согласно изобретению является объектом пункта 20 формулы изобретения. Это главным образом представляет интерес для термопластичных материалов, однако, в принципе также применимо для материалов из металла. Стадия охлаждения является обязательной для термопластичных материалов, вследствие этого материал приобретает такие хрупкие свойства, что становится способным к измельчению. Предпочтительным образом охлаждение происходит с помощью жидкого азота. Следующие предпочтительные формы выполнения этого способа являются объектами по пунктам 22-24 формулы изобретения.

Следующей альтернативой способа получения являются так называемое «разбрызгивание» («Prillen») по пункту 25 или тонкое распыление расплава по пункту 26, которое равным образом применимо для металлических и термопластичных материалов.

Перевод материала матрицы, как, например, термопласт, в жидкую фазу может происходить, например, посредством использования растворителя. Затвердевание капелек может, например, достигаться тем, что растворитель переводят в газообразное агрегатное состояние. Это можно осуществить, например, путем испарения или улетучивания. При этом энергия испарения, отданная капельками, может быть привлечена для ускорения затвердевания. Дополнительно можно активно нагревать.

Важными параметрами процесса для установления желаемого распределения частиц по размерам являются: температура жидкой фазы или расплава; вязкость и поверхностное натяжение жидкой фазы или расплава; диаметр сопла х; скорость, объемный расход, давление и температура струи газа.

При тонком распылении расплава по пункту 26 формулы изобретения происходит распыление расплава предпочтительно в горячей газовой струе.

С порошком согласно изобретению, получаемым при использовании способа согласно изобретению, может отчетливо расширяться область применения конструктивных элементов или фасонных деталей, создаваемых посредством способа послойного конструирования (быстрое создание прототипа на основе порошка), как например, с помощью СЛС (селективного лазерного спекания) - или технологии лазерного расплавления. Таким образом, с помощью изобретения впервые рационально может быть использован подобный способ послойного конструирования для получения полых формованных изделий с находящимися внутри, предпочтительно трехмерными каркасоподобными соединительными решетками. Так как до сих пор механические свойства материала были так малы, что даже с усиленными структурами использование в областях, требующих высоких термических и/или механических свойств, было невозможно.

Нижеследующее поясняет изобретение с помощью примеров форм выполнения:

Показывают:

Фигура 1 иллюстрирует блок-схему изображения принципа действия способа послойного конструирования;

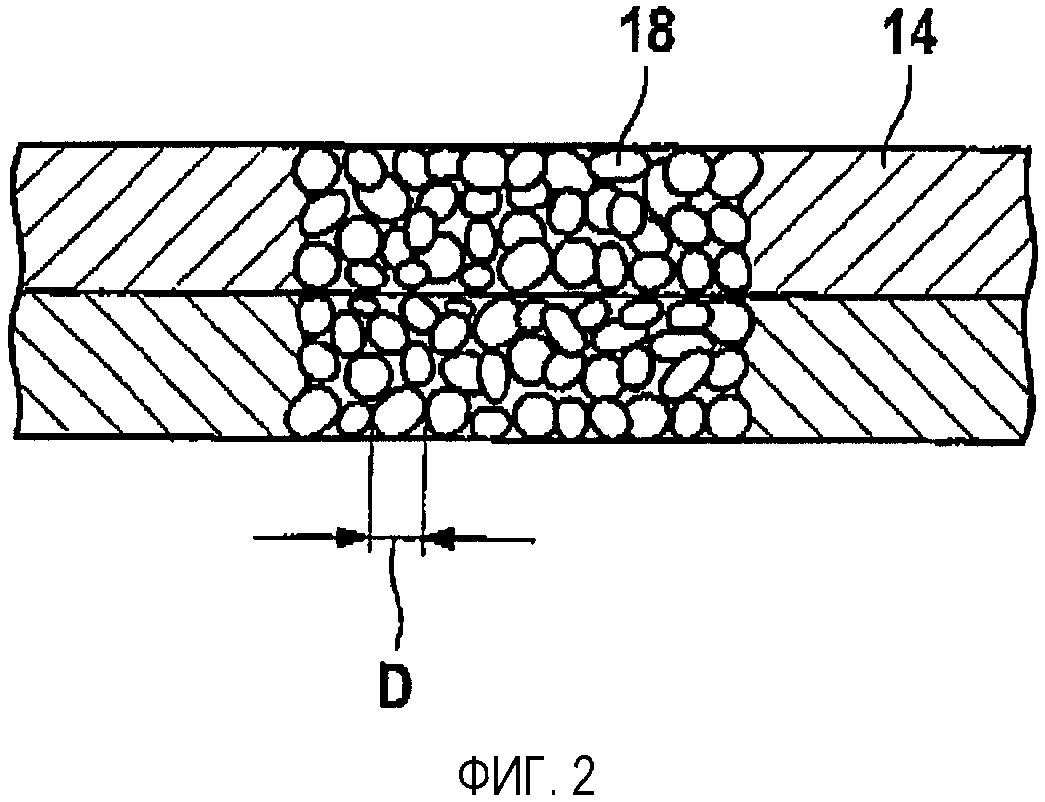

Фигура 2 иллюстрирует деталь II в фигуре 1;

Фигура 3 иллюстрирует схематическое изображение способа получения порошка по первой форме выполнения;

Фигура 4 иллюстрирует схематический вид порошка согласно следующей форме выполнения изобретения;

Фигура 5 иллюстрирует схематический вид порошка согласно следующему варианту изобретения;

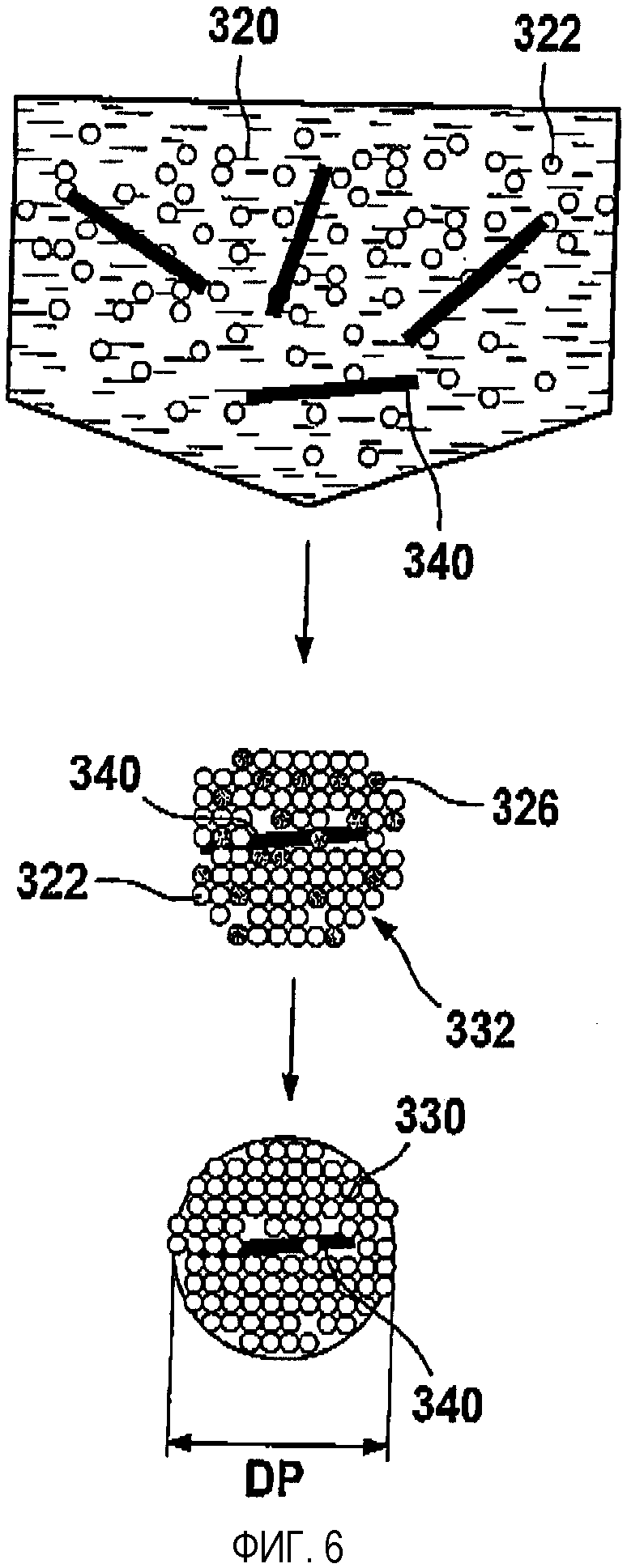

Фигура 6 иллюстрирует схематическое изображение способа получения порошка согласно фигуре 5, соответственно одной форме выполнения изобретения;

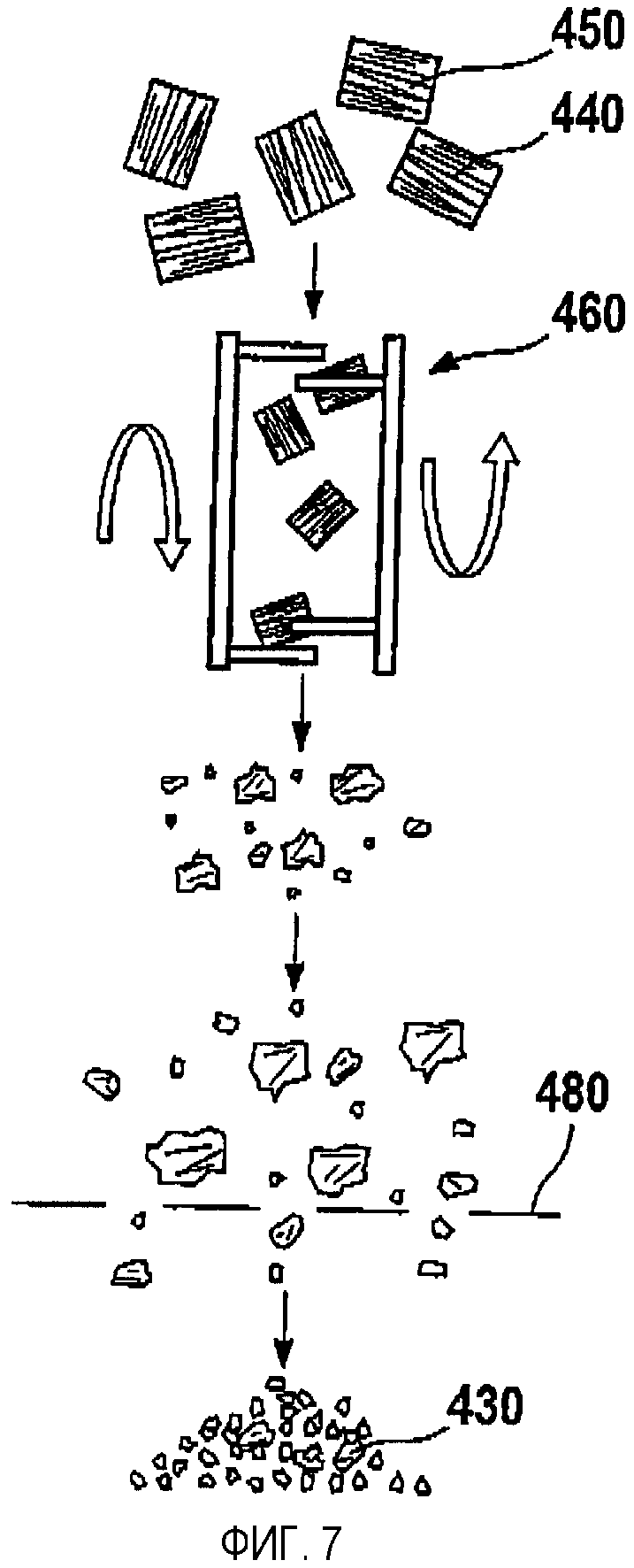

Фигура 7 иллюстрирует схематическое изображение другого способа получения порошка согласно фигуре 5;

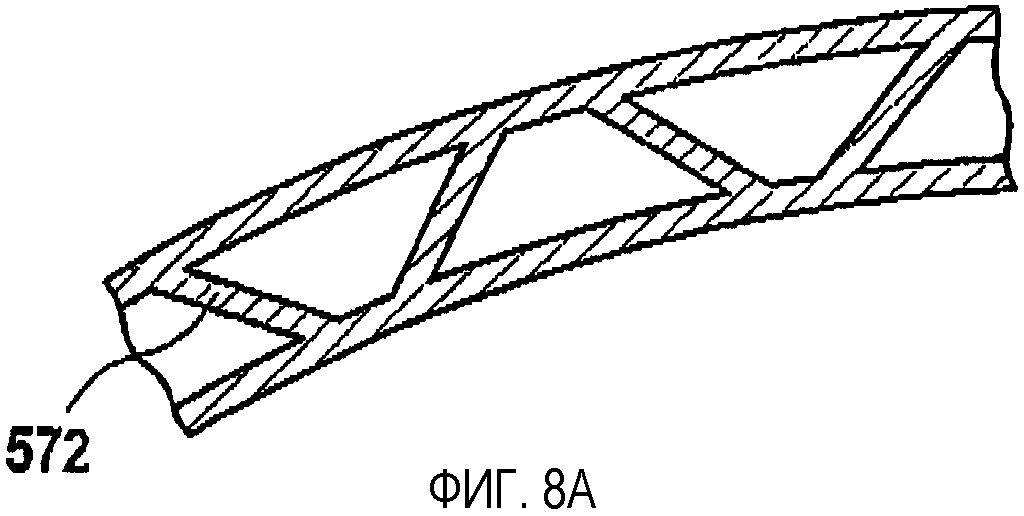

Фигура 8 иллюстрирует схематический вид разреза конструктивного элемента, получаемого при использовании порошка согласно изобретению; и

Фигура 8А иллюстрирует деталь VIII в фигуре 8.

На фигуре 1 схематически изображено, как конструктивный элемент получают посредством способа послойного конструирования. Видно, что на платформу 10, постепенно опускаемую в пространство для конструирования, последовательно наносят слои порошка 12-1, 12-2, ... 12-n толщиной s. После нанесения слоя частицы 18 (смотри фиг.2) от луча энергии из источника энергии 16 на целевую область выборочно наплавляются или сплавляются, вследствие чего возникает область 14, обозначенная на фигуре штрихами, которая таким образом становится составной частью получаемого конструктивного элемента. Платформу затем опускают на толщину слоя S, после чего наносят новый слой порошка толщиной S. Луч энергии вновь облучает заданную поверхность, вследствие чего наплавляется соответствующая область и сплавляется или связывается с областью, наплавленной в предыдущем слое. Таким образом постепенно возникает многослойный блок порошка с заделанным формованным изделием комплексной структуры. Формованное изделие удаляют из порошкового блока и, как правило, вручную очищают от прилипшего или спекшегося остатка порошка.

Толщину слоя выбирают - в зависимости от области применения - между 20 и 30 мкм, причем - как видно из фиг.2 - большинство частиц порошка 18 имеют диаметр зерен D около 1/3 толщины слоя S.

Обычно порошок образован из термопласта, например, PA 11 или PA 12, вследствие чего механическая прочность формованного изделия остается ограниченной, что обусловлено малым Е-модулем в области 1,4 ГПа и малым пределом прочности при растяжении в области от 40 до 50 МПа.

Для получения формованного изделия со значительно улучшенными механическими свойствами изобретение дает различные исходные смеси, которые в дальнейшем подробно описаны.

Форма выполнения 1:

Порошок состоит из одной первой части матрицы, существующей в основном в форме сферических частиц (18), которая образована из ароматического полиэфиркетона, в частности полиарилэфиркетона (PEEK)-полимера, с повторяющимся звеном окси-1,4-фенилен-окси-1,4-фенилен-карбонил-1,4-фенилен общей формулы

Такой материал можно купить, например, под торговым названием «PEEK» фирмы Victrex Plc. Свойства материала характеризуются пределом прочности при растяжении выше 90 Мпа и Е-модулем в области выше 3,5 ГПа (согласно ISO 527). Кроме того, этот материал отличается чрезвычайно высокой термостойкостью, так что изготовленные из него детали могут быть использованы также в областях, требующих исключительных термических условий.

Получение частиц порошка из материала предпочтительно происходит по одному из следующих способов:

1. Распылительная сушка

2. Размол

3. Тонкое распыление расплава или разбрызгивание

Распылительная сушка

Для этого сначала приготавливают - как видно на фиг.3 - суспензию с микропорошком матрицы 22, смешанным с жидкой фазой, как, например, этанол или смесь этанол/вода 20. Частицы микропорошка матрицы 22 имели размеры, которые значительно меньше, чем размер частиц DP получающейся частицы порошка 30. При этом следует обращать внимание на равномерное перемешивание фаз в сосуде.

Суспензию распыляют посредством сопла, не изображенного детально, вследствие чего образуются капельки 32, содержащие микропорошок матрицы. Жидкая фаза 26, в частности поверхностное натяжение этой фазы обеспечивает в основном сферическую форму капелек.

Затем - например, в подсоединенном нагревательном элементе - летучая доля 26 капелек 32 испаряется и/или улетучивается, вследствие чего опять остаются в основном сферические агломераты 30. Эти агломераты 30 образуют частицы порошка, использующиеся в более позднем способе послойного конструирования. Соответственно этому параметры процесса способа выбирают так, чтобы получать частицы с желаемым распределением зерен по размерам.

Размол

Альтернативный способ состоит в том, что материал, который может быть получен в виде грубого гранулята с размером зерен около 3 мм, размалывают до пригодного тонкодисперсного порошка.

При этом сначала грубый гранулят охлаждают до температуры, лежащей ниже температуры, при которой начинается возникновение хрупкости материала. Охлаждение происходит, например, с помощью жидкого азота. В этом состоянии грубый гранулят размалывают, например, на штифтовой или каскадной мельнице. В заключение размолотый порошок - предпочтительно в воздушном сепараторе - сепарируют до достижения предварительно определенного спектра фракций.

При этом стадия способа размола может осуществляться при дальнейшем охлаждении.

Чтобы размолотый порошок приобрел достаточно гладкую и предпочтительно сферическую поверхность, размолотый материал выгодно подвергать обработке с целью придания гладкости, например, посредством заделывания или наслоения микро- или наночастиц, как, например, аэросил.

Тонкое распыление расплава или разбрызгивание

Третий вариант способа получения тонкодисперсного порошка из ароматического полиэфиркетона, в особенности полиарилэфиркетона, состоит в том, что используют способ тонкого распыления расплава.

При этом материал расплавляют в тигле, который подсоединен к распылительному соплу, с помощью которого материал распыляется.

При этом маленькие капельки покидают сопло. Вследствие поверхностного натяжения материала эти капельки принимают в основном сферическую форму. Если капельки затем проходят через зону охлаждения, они затвердевают в этой сферической форме, так что имеется порошок желаемого качества для способа послойного конструирования.

Предпочтительно для распыления используют горячий газ. С помощью так называемой «каменной печи» (Pebble-Heaters) производят горячий газ, который используют для разбрызгивания, так называемого распыления расплавленного материала.

Как правило, к стадии способа распыления последовательно подсоединяют процесс сепарации, чтобы получать частицы порошка с определенным спектром фракций.

Альтернативно тонкому распылению расплава - насколько позволяет материал матрицы - может также использоваться разбрызгивание, при котором вместо расплава используют жидкую фазу порошка матрицы. Жидкая фаза может быть получена, например, путем разжижения материала матрицы с помощью растворителя.

Остальные стадии способа оформлены аналогично тонкому распылению расплава или распылительной сушке, причем капельки при пробеге или пролете участка затвердевания приобретают хорошую сферическую форму. Затвердевание капелек может быть проведено, например, так, что растворитель переводят в газообразное агрегатное состояние. Это может осуществляться путем испарения или улетучивания. Теплота испарения растворителя может быть использована в этой стадии способа для нагрева, и тем самым для ускорения процесса затвердевания.

Форма выполнения 2

Как схематически изображено на фиг.4, используют порошок с первой долей, образованной из материала матрицы, существующей в основном в форме сферических частиц 118, и, по меньшей мере, одной другой долей в форме укрепленных и/или усиленных волокон 140. Доля матрицы может состоять из металла или термопластичного полимера.

Приводится следующий пример опыта.

Смешивают порошок PA 12 с распределением частиц по размерам с d50 около 50 мкм, с 10 об.% углеродного волокна двух различных типов со средней длиной волокна L50 около 70 мкм, и толщиной 7 мкм. Полученный таким образом порошок может быть переработан на коммерчески доступных машинах быстрого создания прототипа до безупречного формованного изделия.

Механические свойства образца, полученного на основе этой смеси порошок/волокно по способу послойного конструирования, могли быть существенно улучшены по сравнению с конструктивным элементом, не содержащим волокна. В частности, Е-модуль смогли увеличить свыше 3,8 ГПа, и предел прочности при растяжении приблизительно до 70 МПа.

Эти результаты испытаний сравнивали с результатами для конструктивных элементов, полученных посредством литья под давлением РА 12, смешанного с волокнами, причем волокна, добавленные в формовочную массу, использовали в равных объемных концентрациях и равном распределении по размерам. Результаты измерений показали, что механические свойства конструктивных элементов, полученных способом послойного конструирования, никаким образом не уступают таким литьевым конструктивным элементам. У агломерированного изделия Е-модуль мог быть даже еще повышен.

Даже если доля волокна в тонкодисперсном порошке - в зависимости от среднего размера зерен и их распределения - может варьироваться, как правило, она не может без проблем превышать 25%. Для того чтобы, тем не менее, иметь возможность далее реализовать улучшенные свойства материала, предлагается третья форма выполнения изобретения.

Форма выполнения 3:

Согласно третьей форме выполнения, схематически представленной на фиг.3, создают порошок, содержащий значительно более высокую долю волокна, а именно выше 30 об.%, и который, тем не менее, изготовлен так, что вследствие своей хорошей текучести может быть использован в способе послойного конструирования.

Особенность состоит в том, что волокна 240 заделаны в, в основном, сферический порошок 218 формованного изделия, который образует материал матрицы получающегося конструктивного элемента, предпочтительно таким образом, что они в основным полностью заключены в материал матрицы, как пояснено на фиг.5.

Для получения такого порошка имеют в виду вышеописанные способы, т.е. распылительную сушку, размол, разбрызгивание и тонкое распыление расплава с незначительной модификацией.

Распылительная сушка

Этот способ схематически представлен на фиг.6. Он отличается от выше описанного способа, представленного на фиг.3 только тем, что в жидкую фазу, как, например, этанол или смесь этанол/вода 320, кроме микропорошка матрицы 322, примешаны укрепляющие или усиливающие волокна 340. Частицы микропорошка матрицы 322 имеют размеры, в основном лежащие ниже размера частиц DP получающейся частицы порошка 330. Длины волокон также выбраны так, что их средняя длина находится не выше среднего достигаемого размера зерен частиц порошка. При этом вновь следует обращать внимание на равномерное перемешивание фаз.

При распылении суспензии посредством сопла, не изображенного детально, образуются капельки 332, содержащие микропорошок матрицы и волокно(а). Жидкая фаза 326, в частности поверхностное натяжение этой фазы, обеспечивает в основном сферическую форму капелек.

Если затем летучая доля 326 капелек 332 испаряется и/или улетучивается, опять остаются в основном сферические агломераты 330. Эти агломераты 330 образуют частицы порошка, использующиеся в более позднем способе послойного конструирования. Соответственно этому параметры процесса способа выбирают так, чтобы получать частицы с желаемым распределением частиц по размерам.

Хорошие результаты с распылительной сушкой могут достигаться тогда, когда используют микропорошок со средним размером зерен d50 между 3 и 10 мкм, предпочтительно 5 мкм.

Если добавляются волокна, они должны - если материал матрицы является полимером - предпочтительно использоваться со средней длиной от 20 до 150 мкм, предпочтительно от 40 до 70 мкм.

Для металлического материала матрицы длину волокон, как правило, можно выбрать короче. Предпочтительная область для средней длины волокон L50 лежит между 10 и 100 мкм, предпочтительно между 10 и 80 мкм.

Предпочтительным образом параметры процесса устанавливают так, что получаются в основном сферические микрокапельки со средним диаметром D50 от 10 до 70 мкм.

Стадия испарения или улетучивания проводится предпочтительным образом, пока капельки движутся через зону нагрева.

Размол:

Альтернативный способ - который схематически представлен на фиг.7 - состоит в том, что материал, содержащий волокна, например, углеродное волокно 440, который, например, представляет собой грубый гранулят 450 с размером зерен или длиной контура около 3 мм, размалывают до пригодного тонкодисперсного порошка.

При этом сначала грубый гранулят 450 охлаждают до температуры, лежащей ниже температуры, при которой начинается возникновение хрупкости материала. Охлаждение происходит, например, с помощью жидкого азота. В этом состоянии грубый гранулят размалывают, например, на штифтовой мельнице - обозначенной как 460. В заключение размолотый порошок разделяют в сепараторе - предпочтительно в воздушном сепараторе - до достижения предварительно определенного спектра фракций. Использующиеся частицы порошка обозначаются как 430.

При этом стадия способа размола может вновь осуществляться при дальнейшем охлаждении. Также возможно может последовательно включаться отделочный процесс (придания гладкости) посредством заделывания или наслоения микро- или наночастиц, как, например, аэросил.

Тонкое распыление расплава или разбрызгивание

Также другой вариант описанного выше способа, а именно так называемое тонкое распыление расплава, может быть использован для получения порошка согласно фиг.5.

В отличие от вышеописанного способа к расплаву из материала матрицы примешивают долю волокон.

Альтернативно тонкому распылению расплава - насколько позволяет материал матрицы - может также использоваться разбрызгивание, при котором вместо расплава используют жидкую фазу порошка матрицы. Жидкая фаза может быть получена, например, путем разжижения материала матрицы с помощью растворителя.

Остальные стадии способа оформлены аналогично тонкому распылению расплава или распылительной сушке, причем капельки, окружающие усиливающие волокна, при пробеге или пролете зоны затвердевания приобретают хорошую сферическую форму. Затвердевание капелек может быть проведено, например, так, что растворитель переводят в газообразное агрегатное состояние. Это может осуществляться путем испарения или улетучивания. Теплота испарения растворителя может быть использована в стадии способа для нагрева, и тем самым для ускорения процесса затвердевания.

Вышеописанные формы выполнения позволяют переработку как термопластичных полимерных материалов, так и металлических материалов.

Также различные материалы могут быть смешены.

Если материал матрицы образован из термопластичного полимерного материала, выбирают волокна из группы углеродного волокна и/или стекловолокна.

Средний размер зерен сферических частиц порошка принципиально не должен быть ограничен. Хорошие результаты с коммерчески доступными машинами наверняка достигаются тогда, когда средний размер зерен d50 сферических частиц порошка лежит в области от 20 до 150, предпочтительно от 40 до 70 мкм. Текучесть такого порошка может еще повышаться посредством гомогенизации распределения размеров.

Если материал матрицы образован из металла, выбирают волокна предпочтительно из группы керамических и борных волокон. У такого порошка средний размер зерен d50 сферических частиц порошка, как правило, имеет более низкое значение, например, в области от 10 до 100, предпочтительно от 10 до 80 мкм.

Из описания становится ясно, что с порошком согласно изобретению при использовании способа послойного конструирования (способе быстрого создания прототипа на основе порошка), как, например, по технологии СЛС (селективного лазерного спекания) или технологии лазерного расплавления, могут получаться пространственные структуры или формованные изделия, механические и/или термические свойства которых до сих пор были недостижимыми.

Так, Е-модуль PEEK, если он усилен 10, 20 или 30 об.% углеродного волокна, которое по одному из описанных способов вводится в частицы порошка или смешивается с ними, может повышаться до 7, 13,5 или 22,2 ГПа, в то время как предел прочности при растяжении может быть увеличен до 136, 177 или 226 МПа.

Если в качестве материала матрицы используют PА12, то с долей волокон 10, 20 или 30 об.% наблюдается следующее улучшение механических свойств: Е-модуль 3,4, или 6,6 или 13,9 ГПа; предел прочности при растяжении 66, или 105, или 128 МПа.

Таким образом, впервые удалось - как схематически представлено на фиг.8, 8A, рационально использовать способ послойного конструирования для получения полых, комплексно отформованных, например, многослойных изогнутых формованных изделий 570 с заложенными внутрь, предпочтительно трехмерными соединительными решетками 572, вследствие чего могут быть изготовлены не только предельно легкие, но и способные к большим термическим и механическим нагрузкам конструктивные элементы.

Само собой разумеется, что возможны отличия от вышеописанных форм выполнения без ограничения сути изобретения. Так, стадии последующей обработки отдельных порошков - способов получения - могут быть использованы также для других способов. Отделочный процесс, проводящийся посредством микроскопических тел, само собой разумеется, может быть использован также для обоих альтернативно описанных способов.

Таким образом, с помощью изобретения созданы новые порошки для использования при получении пространственных структур или формованных изделий посредством способа послойного конструирования, а также способ их экономичного получения. Порошки имеют особенность, что они, с одной стороны, имеют хорошую текучесть, и одновременно характеризуются тем, что формованное изделие, полученное с порошком способом быстрого создания прототипа, имеет значительно улучшенные механические и/или термические свойства. Согласно особенно предпочтительной форме выполнения, порошок образован из первой части, находящейся в форме в основном сферических частиц порошка, полученных из материала матрицы, и, по меньшей мере, другой части в форме укрепляющих и/или усиливающих волокон, предпочтительно заделанных в материал матрицы.

Реферат

Изобретение относится к порошкам для использования при получении пространственных структур или формованных изделий посредством способа послойного конструирования, а именно способом быстрого создания прототипа на основе порошка, а также способу их экономичного получения. Порошок образован из первой части, находящейся в форме сферических частиц порошка, полученной из материала матрицы, и, по меньшей мере, другой части в форме укрепляющего и/или усиливающего волокна, заделанного в материале матрицы. Средняя длина волокон максимально соответствует среднему размеру зерен сферических частиц порошка. Полученные порошки имеют хорошую текучесть, формованное изделие, полученное из данного порошка способом быстрого создания прототипа, имеет значительно улучшенные механические и/или термические свойства. 9 н. и 48 з.п. ф-лы, 9 ил.

Формула

Комментарии