Нанокомпозиты функционализованный полимер изобутилена-неорганическая глина и способ с использованием водно-органической эмульсии - RU2430118C2

Код документа: RU2430118C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к обладающим низкой проницаемостью нанокомпозитам, применимым в качестве барьеров для воздуха, к способам их получения и к их применению в изделиях.

УРОВЕНЬ ТЕХНИКИ

Нанокомпозиты являются полимерными системами, содержащими неорганические частицы, у которых по меньшей мере один размер находится в нанометровом диапазоне. Некоторые их примеры раскрыты в US 6060549, 6103817, 6034164, 5973053, 5936023, 5883173, 5807629, 5665183, 5576373 и 5576372. Обычными типами неорганических частиц, использующихся в нанокомпозитах, являются филлосиликаты, неорганическое вещество, относящееся к широкому классу "наноглин" или "глин". В идеальном случае в нанокомпозите должно происходить интеркалирование, при котором полимер внедряется в пространство или канал между поверхностями слоев глины. Желательно, чтобы в конечном счете происходило расслаивание, при котором полимер полностью диспергируется в отдельных пластинках глины нанометрового размера. Вследствие общего улучшения воздухонепроницаемости разных смесей полимеров, в которых содержатся глины, необходим нанокомпозит, обладающий низкой воздухопроницаемостью; предпочтительно - динамически вулканизованный эластомерный нанокомпозит, такой как использующийся при изготовлении покрышек.

При получения нанокомпозитов используется целый ряд методик формирования расслоенных глин. Одна их самых распространенных методик основана на использовании модифицированных органическими веществами монтмориллонитовых глин. Глины, содержащие органические вещества, обычно получают с помощью ионообменных реакций в растворах, при которых ионы натрия, находящиеся на поверхности натриевого монтмориллонита, заменяются на органические молекулы, такие как алкил- или ариламмониевые соединения, обычно известные в промышленности как обеспечивающие набухание или расслаивающие агенты. См., например, US 5807629, WO 02/100935 и WO 02/100936. Другие основные ссылки включают US 5576373, 5665183, 5807629, 5936023, 6121361, WO 94/22680, WO 01/85831 и WO 04/058874. Одним из недостатков этой методики является ограниченная термическая стабильность аминов. Вторым является отсутствие химической связи с матрицей, часто приводящее к плохим механическим характеристикам и увеличенному гистерезису. Третьим является неблагоприятное влияние выделяющихся аминов и продуктов разложения на транспортировку.

Одной методикой улучшения характеристик глин, содержащих органические вещества, является использование функционализованных полимеров для обработки глин. Этот подход ограничен материалами, которые растворимы в воде, или материалами, которые участвуют в реакции полимеризации. Этот подход использовали для получения нейлоновых нанокомпозитов, с использованием, например, олигомерного и мономерного капролактама в качестве модификатора. В полиолефиновых нанокомпозитах, таких как полипропиленовые нанокомпозиты, для достижения некоторого успеха в получении нанокомпозитов использовали привитые малеиновым ангидридом полипропилены.

Например, известно применение в качестве высокоударопрочной пластмассовой матрицы нейлона, заполненного расслоенной глиной, такого как описанный в US 6060549, выданном Li et al. В частности, Li et al. описали смесь термопластичной смолы, такой как нейлон, и сополимера С4-С7-изоолефина и пара-метилстирола и пара-(галогенметилстирола), смесь также включает нейлон, содержащий расслоенные глины, и ее используют в качестве высокоударопрочного материала. Кроме того, в нерассмотренной заявке Японии Р2000-160024, выданной Yuichi et al., описана термопластичная эластомерная композиция. Нанокомпозит, описанный в публикации Yuichi et al., включает смесь, сходную с описанной в публикации Li et al.

Эластомерные нанокомпозитные герметизирующие слои и камеры шин также формировали с использованием комплексообразующего реагента и каучука, когда реагентом являлся реакционноспособный каучук, содержащий равномерно распределенные в нем положительно заряженные группы и слоистый силикат. См., например, Kresge et al., US 5665183 и 5576373. Этот подход для улучшения характеристик барьеров для воздуха применим лишь ограниченно вследствие необходимости предварительно готовить положительно заряженные реакционноспособные компоненты каучука.

Нанокомпозиты также получали с использованием неионогенных бромированных сополимеров изобутилена и пара-метилстирола и смесей этих сополимеров с другими полимерами. См., например, Elspass et al., US 5807629 и US 6034164. Установлено, что эффективность расслаивания глины, определенная по уменьшению относительной проницаемости, не столь велика, как обеспечиваемая в методиках, включающих ионные взаимодействия.

Как отмечено выше, эти нанокомпозиты получают путем смешивания эластомеров и глин, содержащих органические вещества, в расплавленном состоянии или в растворе; и вследствие гидрофобной природы полимера глины, содержащие органические вещества, обычно модифицируют для обеспечения лучшего взаимодействия между глинами и полимерами. Методика модификации обычно включает замену катионов Na+, содержащихся в неорганической глине, на органические модификаторы, такие как тетраалкиламмониевые соли. Методика является дорогостоящей, и большинство модифицированных глин не расслаивается в полимерах и в органическом растворителе.

Также представляет интерес публикация WO 98/03562.

Необходим способ получения нанокомпозита полимер/глина, характеризующегося улучшенным расслоением глины. Также необходим менее дорогой способ получения нанокомпозитов полимер/глина с использованием неорганической глины без модификации, что и является техническим результатом, наряду с получением нанокомпозитов, обладающих низкой проницаемостью, применимых в качестве барьеров для воздуха.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к получению нанокомпозита глина-полимер с помощью водно-органической эмульсии, в которой полимер находится в органической фазе и глина находится в водной фазе. Глиной может быть неорганическая глина, не содержащая органического модификатора. Можно получить нанокомпозиты полимера и неорганической глины, и способ их получения может быть эффективным и экономичным.

В одном варианте осуществления настоящее изобретение относится к способу получения нанокомпозита. Этот способ может включать смешивание водной взвеси глины с раствором полимера в органическом растворителе с образованием эмульсии, включающей нанокомпозит полимер-глина, и извлечение нанокомпозита из эмульсии. Взвесь может включать неорганическую глину. В другом варианте осуществления взвесь может в основном не содержать глины, содержащей органические вещества (модифицированной глины). Полимер в растворе может представлять собой галогенированный полимер. В другом варианте осуществления полимер может представлять собой полимер галогенированного изобутилена. Эмульсия может включать эмульгатор или поверхностно-активное вещество. Нанокомпозит можно извлечь путем отфильтровывания нанокомпозита по меньшей мере из одной фазы эмульсии. В другом варианте осуществления нанокомпозит можно извлечь путем осаждения антирастворителем. В другом варианте осуществления нанокомпозит можно извлечь путем выпаривания жидкости по меньшей мере из одной фазы эмульсии.

В другом варианте осуществления настоящее изобретение относится к способу получения нанокомпозита, включающему стадии диспергирования неорганической глины в воде; растворения полимера галогенированного изобутилена в органическом растворителе с образованием не смешивающегося с водой раствора полимера; эмульгирования взвеси с раствором полимера с образованием нанокомпозита полимер-глина; и извлечения нанокомпозита. Эмульгирование можно проводить в присутствии эмульгатора и/или поверхностно-активного вещества. Эмульгатор можно выбрать из группы, включающей третичные амины, диамины, полиамины, соли аминов, четвертичные аммониевые соединения, алкилэтоксилаты, этоксилаты линейных спиртов, алкилглюкозиды, этоксилаты амидов, этоксилаты аминов, алкилэтоксилаты аминов, такие как этоксилаты кокоаминов, этоксилаты таллоуаминов и этоксилаты олеиламинов и т.п., этоксилаты фенолов, этоксилаты алкилфенолов, такие как этоксилаты нонилфенолов и т.п., и их смеси.

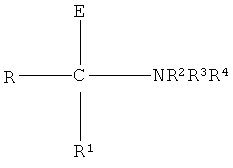

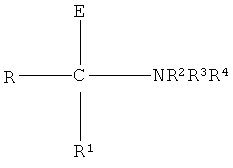

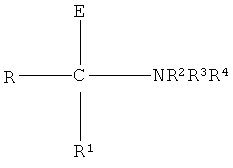

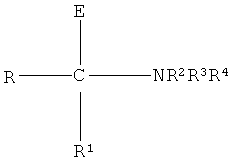

Раствор полимера также может включать полимерную цепь Е, содержащую аммониевую функциональную группу. Аммониевую функциональную группу можно представить в виде приведенной ниже боковой группы полимерной цепи Е:

в которой R и R1 являются одинаковыми или разными и выбраны из группы, включающей водород, С1-С7-алкилы и первичные или вторичные алкилгалогениды; и в которой R2, R3 и R4 являются одинаковыми или разными и выбраны из группы, включающей водород, С1-С20-алкилы, алкены и арилы, замещенные С1-С20-алкилы, алкены и арилы, С1-С20-алифатические спирты и простые эфиры, С1-С20-карбоновые кислоты, нитрилы, этоксилированные амины, акрилаты, сложные эфиры и аммониевые ионы. В некоторых вариантах осуществления по меньшей мере один из R2, R3 и R4 включает С1-С20-алифатический спирт, простой эфир и карбоновую кислоту, такую что, например, в ней аммониевая функциональная группа может представлять собой N-метилдиэтаноламиногруппу, N,N-диметилэтаноламиногруппу, триэтаноламиногруппу или их комбинации.

Неорганическая глина может быть силикатом. Силикат может представлять собой смектитовую глину, такую как монтмориллонит, нонтронит, бейделлит, бентонит, волконскоит, лапонит, гекторит, сапонит, сауконит, магадит, кениаит, стивенсит, вермикулит, галлуазит, гидроталькит и т.п., или их комбинацию.

Изобутиленовый полимер может включать сополимер С4-С7-изоолефина и алкилстирола. Алкилстиролом может быть пара-метилстирол. Изоолефином может быть изобутилен. Альтернативно, изобутиленовый полимер может включать сополимер С4-С7-изоолефина (предпочтительно - изобутилена) и изопрена. Изобутиленовый полимер может включать функциональные группы, выбранные из группы, включающей галогенидные, простые эфирные, аминные, амидные, сложноэфирные, карбоксильные, гидроксильные группы и т.п. Изобутиленовый полимер может быть галогенирован бромом или хлором.

Растворителями, использующимися для получения раствора полимера, могут быть алканы, алкены, ароматические соединения, нитроалканы, галогенированные алканы и их смеси. Раствор полимера может содержать от 1 до 30 мас.% полимера изобутилена в одном варианте осуществления и от 10 до 25 мас.% полимера изобутилена в других вариантах осуществления.

Водная взвесь глины может содержать от 0,1 до 10 мас.% глины в одном варианте осуществления и от 0,3 до 3,0 мас.% глины в других вариантах осуществления. Значение рН воды в глине может составлять от 4 до 13.

Эмульсия может образоваться, когда отъемное отношение количества взвеси к количеству раствора полимера составляет от 0,01:1 до 1:1 в одном варианте осуществления и от 0,1:1 до 0,9:1 или от 0,3:1 до 0,7:1 в других вариантах осуществления.

В одном варианте осуществления настоящее изобретение также относится к нанокомпозиту, полученному способом, предлагаемым в настоящем изобретении. В другом варианте осуществления настоящее изобретение относится к нанокомпозиту, включающему изобутиленовый полимер, содержащий диспергированные в нем наночастицы неорганической глины. Нанокомпозит, предлагаемый в настоящем изобретении, можно применять в изделиях, таких как герметизирующие слои и камеры шин.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На фиг.1 представлена эмульсия, образовавшаяся в одном варианте осуществления способа, предлагаемого в настоящем изобретении.

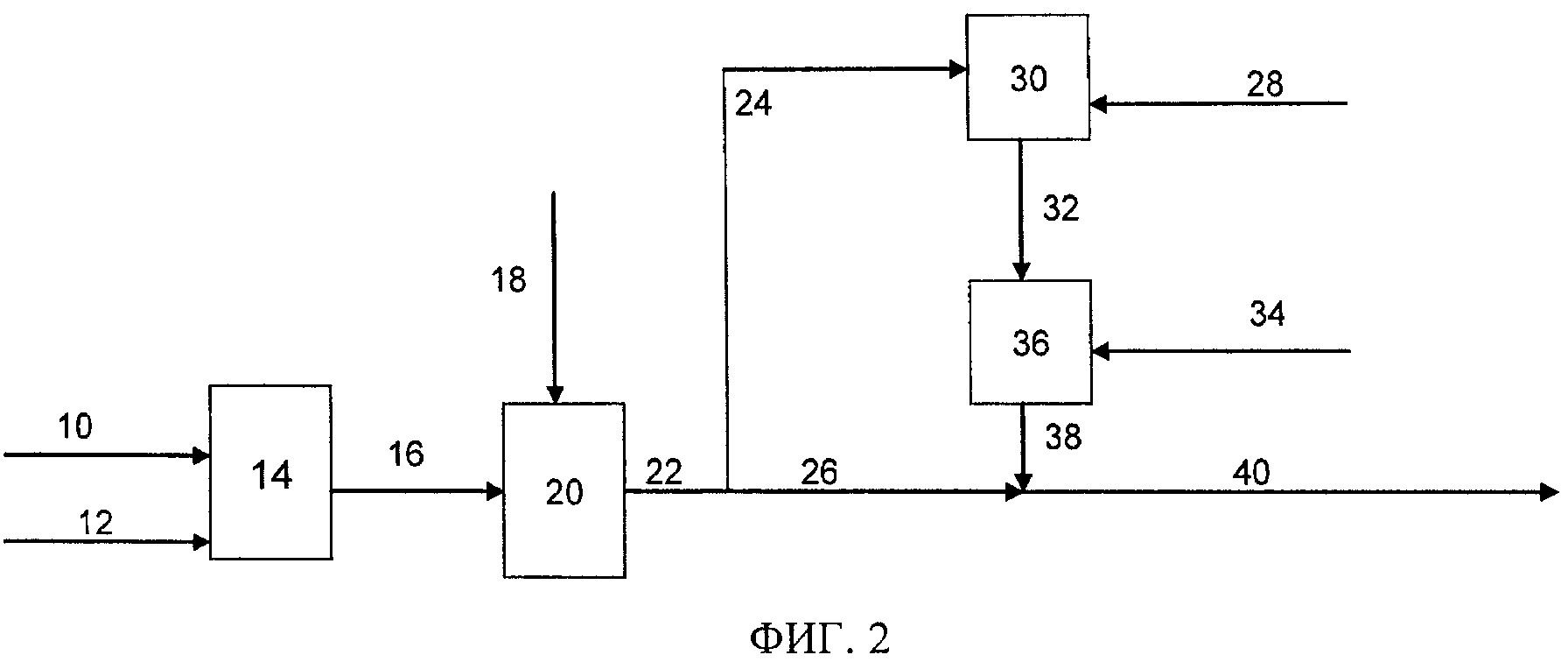

На фиг.2 представлена упрощенная блок-схема способа галогенирования бутилкаучука, включающего вариант осуществления способа получения нанокомпозита, предлагаемого в настоящем изобретении.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В настоящем изобретении описан способ получения нанокомпозитов полимер/глина с использованием неорганической глины без модификации. В водном растворе глина расслаивается. Если не ограничиваться теоретическими соображениями, то можно предположить, что при взаимодействии водного раствора глины с органическим раствором полимеров или функционализованных полимеров в микроэмульсиях взаимодействие между расслоенной глиной и полимерами приводит к возникновению движущей силы, удерживающей глину в расслоенном виде при включении в полимерную матрицу. Для усиления диспергирования и образования микроэмульсий также можно использовать эмульгатор или поверхностно-активное вещество. Способ, предлагаемый в настоящем изобретении, усиливает расслоение глин и приводит к нанокомпозитам, обладающим улучшенными барьерными характеристиками. Полученные нанокомпозиты можно использовать в качестве маточной смеси в смесях с другими полимерами или эластомерами.

Определения

В настоящем изобретении используется новая схема нумерации групп в Периодической системе элементов, описанная в публикации Chemical and Engineering News, 63 (5), 27 (1985).

При использовании в настоящем изобретении "полимер" можно применять для обозначения гомополимеров, сополимеров, тройных сополимеров и т.п. Аналогичным образом, сополимер может означать полимер, содержащий не менее двух мономеров, необязательно с другими мономерами.

Если в настоящем изобретении полимер указан как содержащий мономер, то мономер содержится в полимере в полимеризованной форме мономера или в форме производного мономера. Аналогичным образом, если компоненты катализатора описаны как содержащие нейтральные стабильные формы компонентов, специалист с общей подготовкой в данной области техники должен понимать, что ионная форма компонента является формой, которая взаимодействует с мономерами с образованием полимеров.

При использовании в настоящем изобретении "эластомер" или "эластомерная композиция" означает любой полимер или композицию полимеров (такую как смеси полимеров), соответствующие определению, приведенному в стандарте ASTM D1566. Эластомер включает смеси полимеров, такие как смеси расплавов и/или реакторные смеси полимеров. Эти термины можно использовать взаимозаменяемым образом с термином "каучук".

При использовании в настоящем изобретении "ЧСК" означает "частей на 100 частей каучука" и является единицей измерения, распространенной в данной области техники, когда содержание компонентов композиции определяют в пересчете на содержание главного эластомерного компонента, в пересчете на 100 мас. частей эластомера (эластомеров) или каучука (каучуков).

При использовании в настоящем изобретении "эластомер на основе изобутилена" или "полимер на основе изобутилена" означает эластомеры или полимеры, включающие не менее 70 мол.% повторяющихся звеньев изобутилена.

При использовании в настоящем изобретении "изоолефин" означает любой олефиновый мономер, содержащий по меньшей мере один атом углерода, у которого имеются два заместителя.

При использовании в настоящем изобретении "мультиолефин" означает любой мономер, содержащий два или большее количество ненасыщенных фрагментов (обычно - двойные связи), например мультиолефином может быть любой мономер, содержащий две сопряженные двойные связи, такой как сопряженный диен, такой как изопрен.

При использовании в настоящем изобретении "нанокомпозит" или "композиция нанокомпозита" означает полимерные системы, содержащие в полимерной матрице неорганические частицы, у которых по меньшей мере один размер находится в нанометровом диапазоне.

При использовании в настоящем изобретении "интеркалирование" означает состояние композиции, в котором полимер расположен между слоями пластинчатого наполнителя. Как принято в промышленности и в науке, некоторыми признаками интеркалирования могут являться смещение и/или ослабление полос рентгенограмм по сравнению с полосами исходных пластинчатых наполнителей, что указывает на увеличенные расстояния между слоями вермикулита по сравнению с исходным минералом.

При использовании в настоящем изобретении "расслаивание" означает разделение отдельных слоев исходной неорганической частицы, так что полимер может быть окруженным частицами или окружать каждую частицу. В одном варианте осуществления между пластинками содержится достаточное количество полимера, так что пластинки расположены в пространстве случайным образом. Например, определенным признаком расслаивания или интеркалирования может быть рентгенограмма, на которой отсутствуют сигналы или обнаруживаются более значительные межплоскостные расстояния, что обусловлено случайным расположением или увеличенным расстоянием между слоями пластинок. Однако, как считают в промышленности и в науке, для обнаружения расслаивания можно использовать и другие характеристики, такие как полученные с помощью исследования проницаемости, электронной микроскопии, атомной силовой микроскопии и т.п.

При использовании в настоящем изобретении "растворитель" означает любое вещество, способное растворять другое вещество. При использовании термина "растворитель", если не указано иное, он может указывать не менее чем на один растворитель или на два или большее количество растворителей. В некоторых вариантах осуществления растворитель является полярным; в других вариантах осуществления растворитель является неполярным.

При использовании в настоящем изобретении "раствор" означает равномерно диспергированную на молекулярном уровне или ионном уровне смесь одного или большего количества веществ (растворенных веществ) в одном или большем количество веществ (растворителей). Например, растворение означает смешивание, при котором и эластомер, и модифицированный слоистый наполнитель остаются в одном и том же органическом растворителе или смесях растворителей.

При использовании в настоящем изобретении "суспензия" означает систему, содержащую твердое вещество, диспергированное в твердом веществе, жидкости или газе, обычно в частицах, размер которых больше размера коллоидных частиц.

При использовании в настоящем изобретении "эмульсия" означает систему, содержащую жидкость или жидкую суспензию, диспергированную с использованием или без использования эмульгатора в несмешивающейся жидкости, обычно в виде капелек, размер которых больше размера коллоидных частиц.

При использовании в настоящем изобретении "углеводород" означает молекулы или сегменты молекул, состоящие в основном из атомов водорода и углерода. В некоторых вариантах осуществления углеводород также включает галогенированные углеводороды и углеводороды, содержащие гетероатомы, которые подробнее обсуждены ниже.

Галогенированный эластомер

Нанокомпозит, предлагаемый в настоящем изобретении, содержит по меньшей мере один галогенированный эластомер, включающий звенья, образованные из С4-С7-изоолефина. Изоолефин может быть соединением C4-C8, в одном варианте осуществления выбранным из группы, включающей изобутилен, изобутен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен и 4-метил-1-пентен. Эластомер также может включать звенья, образованные из другого мономера. В одном варианте осуществления галогенированный эластомер включает не менее одного стирольного мономера, которым может быть любое замещенное стирольное мономерное звено и который предпочтительно выбран из группы, включающей стирол, α-метилстирол и алкилстирол (орто-, мета- или пара-), алкил выбран из группы, включающей любой С1-С5-алкил и обладающий разветвленной цепью алкил. В предпочтительном варианте осуществления стирольным мономером является п-метилстирол. В другом варианте осуществления эластомер включает по меньшей мере один мультиолефин, которым может быть С4-С14-диен, сопряженный или несопряженный, в одном варианте осуществления выбранный из группы, включающей изопрен, бутадиен, 2,3-диметил-1,3-бутадиен, мирцен, 6,6-диметил-фульвен, гексадиен, циклопентадиен, метилциклопентадиен и пиперилен.

В одном варианте осуществления галогенированный эластомер включает звено, образованное из изоолефина, звено, образованное из мультиолефина, и звено, образованное из стирола. В другом варианте осуществления галогенированный эластомер включает звено, образованное из изоолефина, и звено, образованное из стирола, и в еще одном варианте осуществления галогенированный эластомер включает звено, образованное из изоолефина, и звено, образованное из мультиолефина.

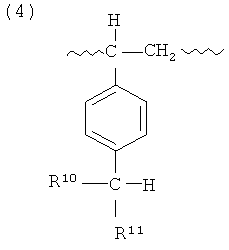

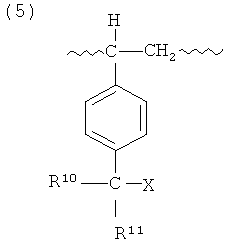

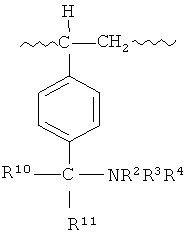

В одном варианте осуществления настоящего изобретения галогенированные эластомеры являются статистическими эластомерными сополимерами С4-С7-изоолефинов, таких как изобутилен и пара-алкилстирол, предпочтительно - пара-метилстирола, содержащего не менее 80%, более предпочтительно - не менее 90 мас.% пара-изомера, а также включает функционализированные сополимеры, в которых по меньшей мере часть алкильных заместителей, содержащихся в стирольных мономерных звеньях, содержит бензильный галоген или какую-то другую функциональную группу. В другом варианте осуществления настоящего изобретения сополимер представляет собой статистический эластомерный сополимер этилена или С3-С6-α-олефина и пара-алкилстирола, предпочтительно - пара-метилстирола, содержащего не менее 80%, более предпочтительно - не менее 90 мас.% пара-изомера, и также включает функционализированные сополимеры, в которых по меньшей мере часть алкильных заместителей, содержащихся в стирольных мономерных звеньях, содержит бензильный галоген или какую-то другую функциональную группу. Предпочтительные вещества можно описать как сополимеры, содержащие указанные ниже мономерные звенья, статистически распределенные по полимерной цепи:

в которой R10 и R11 независимо обозначают водород, низш. алкил, предпочтительно - С1-С7-алкил и первичные или вторичные алкилгалогениды и Х обозначает функциональную группу, такую как галоген. Предпочтительно, если R10 и R11 обозначают водород. До 60 мол.% пара-замещенного стирола, содержащегося в структуре сополимера, может представлять собой указанную выше функционализированную структуру (5) в одном варианте осуществления и в другом варианте осуществления - от 0,1 до 5 мол.%. В еще одном варианте осуществления содержание функционализированной структуры (5) составляет от 0,4 до 1 мол.%.

Функциональная группа Х может представлять собой галоген или комбинацию галогена какой-то другой функциональной группы, которую можно ввести путем нуклеофильного замещения бензильного галогена другими группами, такими как карбоксигруппы, соли карбоксигрупп, сложноэфирные группы, амидные и имидные группы, гидроксигруппы, алкоксигруппы, феноксигруппы, тиогруппы, простые тиоэфирные группы, ксантатные группы, цианидные группы, цианогруппы, аминогруппы и их смеси. В US 5162445 подробнее описаны эти функционализированные изоолефиновые сополимеры, методики их получения и вулканизации и, в частности, функционализированные амины, описанные ниже.

Самыми подходящими из таких функционализированных веществ являются эластомерные статистические сополимеры изобутилена и пара-метилстирола, содержащие от 0,5 до 20 мол.% пара-метилстирола, в котором до 60 мол.% метильных групп, содержащихся в бензильном кольце, содержат атом брома или хлора, предпочтительно - атом брома (пара(бромметилстирол)), а также комбинацию пара(бромметилстирола) и других функциональных групп, таких как сложноэфирные и простые эфирные. Эти галогенированные эластомеры имеются в продаже под названием эластомеры EXXPRO™ (ExxonMobil Chemical Company, Houston TX), и для них используется аббревиатура "BIMS".

В предпочтительном варианте осуществления функциональную группу выбирают так, чтобы она могла вступать в реакцию или образовывать полярные связи с функциональными группами, содержащимися в полимерной матрице, например с карбоксигруппами, аминогруппами или гидроксигруппами, когда полимерные компоненты смешивают при высокой температуре.

Эти функционализированные сополимеры обладают в основном равномерным распределением состава, так что по данным определения по методике, описанной в US 5162445, не менее 95 мас.% полимера обладают содержанием пара-алкилстирола, не более чем на 10% отличающимся от среднего содержания пара-алкилстирола в полимере. Предпочтительные сополимеры также характеризуются узким молекулярно-массовым распределением (Mw/Mn), составляющим менее 5, более предпочтительно - менее 2,5, предпочтительной средневязкостной молекулярной массой, находящейся в диапазоне от 200000 до 2000000, и предпочтительной среднечисловой молекулярной массой, находящейся в диапазоне от 25000 до 750000, определенными с помощью гельпроникающей хроматографии.

Полимеры BIMS можно приготовить с помощью суспензионной полимеризации смеси мономеров с использованием кислоты Льюиса в качестве катализатора с последующим галогенированием, предпочтительно - бромированием в растворе в присутствии галогена и радикального инициатора, такого как воздействие тепла и/или света, и/или химического инициатора и необязательно с последующим электрофильным замещением брома на другой функциональный фрагмент.

Предпочтительными полимерами BIMS являются бромированные полимеры, которые обычно содержат от 0,1 до 5 мол.% бромметилстирольных групп в пересчете на полное содержание образованных из мономера звеньев, содержащихся в полимере. В другом варианте осуществления содержание бромметильных групп равно от 0,2 до 3,0 мол.% и от 0,3 до 2,8 мол.% в еще одном варианте осуществления и от 0,4 до 2,5 мол.% в еще одном варианте осуществления и от 0,3 до 2,0 мол.% в еще одном варианте осуществления, причем предпочтительный диапазон может описываться любой комбинацией любого верхнего предельного значения с любым нижним предельным значением. Другим словами, предпочтительные сополимеры содержат от 0,2 до 10 мас.% брома в пересчете на массу полимера, от 0,4 до 6 мас.% брома в другом варианте осуществления и от 0,6 до 5,6 мас.% в другом варианте осуществления, и они в основном не содержат кольцевого галогена и галогена в основной цепи полимера. В одном варианте осуществления настоящего изобретения сополимером является сополимер, содержащий звенья, образованные из C4-C7-изоолефина (или изомоноолефина), звенья, образованные из пара-метилстирола, и звенья, образованные из пара-(галогенметилстирола), где звенья, образованные из пара-(галогенметилстирола), содержатся в сополимере в количестве, равном от 0,4 до 3,0 мол.% в пересчете на полное количество пара-метилстирола, и где звенья, образованные из пара-метилстирола, содержатся в количестве, равном от 3 до 15 мас.% в пересчете на массу полимера в одном варианте осуществления и от 4 до 10 мас.% в другом варианте осуществления. В другом варианте осуществления пара-(галогенметилстирол) представляет собой пара-(бромметилстирол).

Галогенированный эластомер, применимый в настоящем изобретении, также может включать компонент-галогенированный бутилкаучук. При использовании в настоящем изобретении "галогенированный бутилкаучук" означает и бутилкаучук, и так называемый "звездообразно разветвленный" бутилкаучук, описанный ниже. В одном варианте осуществления настоящего изобретения компонент-галогенированный представляет собой галогенированный сополимер С4-С7-изоолефина и мультиолефина. В другом варианте осуществления компонент-галогенированный представляет собой смесь полидиена или блок-сополимера и сополимера С4-С7-изоолефина с сопряженным или "звездообразно разветвленным" бутильным полимером. Таким образом, галогенированный бутильный полимер, применимый в настоящем изобретении, можно описать как галогенированный эластомер, включающий звенья, образованные из С4-С7-изоолефина, звенья, образованные из мультиолефина, и звенья, образованные из галогенированного мультиолефина, и включает и "галогенированный бутилкаучук", и так называемый "галогенированный звездообразно разветвленный" бутилкаучук.

В одном варианте осуществления галогенированный бутилкаучук представляет собой бронированный бутилкаучук и в другом варианте осуществления представляет собой хлорированный бутилкаучук. Общие характеристики и обработка галогенированных бутилкаучуков описаны в публикациях The Vanderbilt Rubber Handbook, 105-122 (Robert F. Ohm ed., R.T. Vanderbilt Co., Inc. 1990), и Rubber Technology, 311-321 (Maurice Morton ed. Chapman & Hall, 1995). Бутилкаучуки, галогенированные бутилкаучуки и звездообразно разветвленные бутилкаучуки описаны в публикации Edward Kresge and H.C. Wang in 8 Kirk-Othmer Encyclopedia of Chemical Technology, 934-955 (John Wiley & Sons, Inc. 4th ed. 1993).

Компонент-галогенированный каучук, предлагаемый в настоящем изобретении, включает, но не ограничивается только ими, бромированный бутилкаучук, хлорированный бутилкаучук, звездообразно разветвленный полиизобутиленовый каучук, звездообразно разветвленный бромированный бутилкаучук (сополимер полиизобутилен/изопрен); сополимеры изобутилен-бромметилстирола, такие как изобутилен/мета-бромметилстирол, изобутилен/пара-бромметилстирол, изобутилен/хлорметилстирол, галогенированный изобутиленциклопентадиен и изобутилен/пара-хлорметилстирол и т.п. галогенметилированные ароматические сополимеры, такие как описанные в US 4074035 и US 4395506; сополимеры изопрена и галогенированного изобутилена, полихлоропрен и т.п. и смеси любых из указанных выше систем. Некоторые варианты осуществления компонента-галогенированного каучука также описаны в US 4703091 и 4632963.

В одном варианте осуществления компонента-бромированного каучука, предлагаемого в настоящем изобретении, предпочтительно применяют галогенированный бутилкаучук. Галогенированный бутилкаучук получают путем галогенирования бутилкаучука. Предпочтительно, если олефиновое сырье для полимеризации, использующееся для получения галогенированного бутилкаучука, предлагаемого в настоящем изобретении, содержит олефины, обычно использующиеся для получения полимеров типа бутилкаучука. Бутильные полимеры получают по реакции смеси сомономеров, которая содержит по меньшей мере (1) С4-С7-изоолефиновый мономерный компонент, такой как изобутилен, и (2) мультиолефиновый или сопряженный диеновый мономерный компонент. Изоолефин содержится в количестве, составляющем от 70 до 99,5 мас.% в пересчете на полное содержание смеси сомономеров в одном варианте осуществления и от 85 до 99,5 мас.% в другом варианте осуществления. Сопряженный диеновый компонент в одном варианте осуществления содержится в смеси сомономеров в количестве, составляющем от 30 до 0,5 мас.% в одном варианте осуществления и от 15 до 0,5 мас.% в другом варианте осуществления. В еще одном варианте осуществления от 8 до 0,5 мас.% смеси сомономеров составляет сопряженный диен.

Изоолефин означает соединение С4-С6, такое как изобутилен, изобутен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен или 4-метил-1-пентен. Мультиолефин означает C4-C14 сопряженный диен, такой как изопрен, бутадиен, 2,3-диметил-1,3-бутадиен, мирцен, 6,6-диметил-фульвен, циклопентадиен, гексадиен или пиперилен. Один вариант осуществления бутилкаучука, предлагаемого в настоящем изобретении, получают по реакции от 92 до 99,5 мас.% изобутилена с равным от 0,5 до 8 мас.% количеством изопрена или по реакции от 95 до 99,5 мас.% изобутилена с равным от 0,5 до 5,0 мас.% количеством изопрена в еще одном варианте осуществления.

Галогенированный бутилкаучук получают галогенированием бутилкаучука, описанного выше. Галогенирование можно провести по любой методике, и в настоящем изобретении не налагаются ограничения на методику галогенирования. Методики галогенирования полимеров, таких как бутильные полимеры, описаны в US 2631984, 3099644, 4554326, 4681921, 4650831, 4384072, 4513116 и 5681901. В одном варианте осуществления галоген находится в так называемых структурах II и III, рассмотренных, например, в публикации Rubber Technology, at 298-299 (1995). В одном варианте осуществления бутилкаучук галогенирован в гексане в качестве разбавителя при температуре от 40 до 60°С с использованием брома (Br2) или хлора (Cl2) в качестве галогенирующего реагента. Галогенированный бутилкаучук обладает вязкостью по Муни, равной от 20 до 70 (ML 1+8 при 125°С) в одном варианте осуществления и от 25 до 55 в другом варианте осуществления. Содержание галогена равно от 0,1 до 10 мас.% в пересчете на массу галогенированного бутилкаучука в одном варианте осуществления и от 0,5 до 5 мас.% в другом варианте осуществления. В еще одном варианте осуществления содержание галогена в галогенированном бутилкаучуке равно от 1 до 2,2 мас.%.

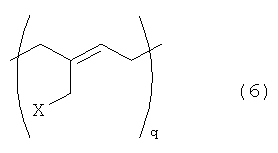

В другом варианте осуществления галогенированный бутилкаучук, звездообразно разветвленный бутилкаучук можно галогенировать так, чтобы такое галогенирование протекало преимущественно по аллильным группам. Это обычно обеспечивают такими средствами, как свободнорадикальное бромирование или свободнорадикальное хлорирование, или такими средствами, как вторичная обработка электрофильно галогенированных каучуков, такая как нагревание каучука с образованием галогенированного по аллильным группам бутилкаучука и звездообразно разветвленного бутилкаучука. Общие методики получения галогенированного по аллильным группам полимера описали Gardner et al. в US 4632963; US 4649178; US 4703091. Таким образом, в одном варианте осуществления настоящего изобретения галогенированный бутилкаучук является таким, что галогенированные мультиолефиновые звенья преимущественно представляют собой галогенированные по аллильным группам звенья и первичная аллильная конфигурация составляет не менее 20 мол.% (в пересчете на полное количество галогенированного мультиолефина) в одном варианте осуществления и не менее 30 мол.% в другом варианте осуществления. Эту группировку можно представить в виде формулы (6), в которой Х обозначает галоген, предпочтительно - хлор или бром, и q составляет не менее 20 мол.% в пересчете на полное количество молей галогена в одном варианте осуществления и не менее 30 мол.% в другом варианте осуществления и от 25 до 90 мол.% в еще одном варианте осуществления:

Имеющимся в продаже вариантом галогенированного бутилкаучука, применимым в настоящем изобретении, является Bromobutyl 2222 (ExxonMobil Chemical Company). Его вязкость по Муни равна от 27 до 37 (ML 1+8 при 125°С, в соответствии с измененным стандартом ASTM 1646) и содержание брома равно от 1,8 до 2,2 мас.% в пересчете на Bromobutyl 2222. Кроме того, характеристики вулканизации Bromobutyl 2222 являются следующими: МН равно от 28 до 40 дН·м, ML равно от 7 до 18 дН·м (в соответствии с измененным стандартом ASTM D2084). Другим имеющимся в продаже вариантом галогенированного бутилкаучука, применимым в настоящем изобретении, является Bromobutyl 2255 (ExxonMobil Chemical Company). Его вязкость по Муни равна от 41 до 51 (ML 1+8 при 125°С, в соответствии с измененным стандартом ASTM 1646) и содержание брома равно от 1,8 до 2,2 мас.%. Кроме того, характеристики вулканизации Bromobutyl 2255 являются следующими: МН равно от 34 до 48 дН·м, ML равно от 11 до 21 дН·м (в соответствии с измененным стандартом ASTM D2084). Настоящее изобретение не ограничивается имеющимися в продаже компонентами-галогенированными каучуками.

В другом варианте осуществления компонента-бромированного каучука, предлагаемого в настоящем изобретении, применяют разветвленный или "звездообразно разветвленный" галогенированный бутилкаучук. В одном варианте осуществления звездообразно разветвленный галогенированный бутилкаучук ("ЗРГК") представляет собой композицию бутилкаучука, галогенированного или негалогенированного, и полидиена или блок-сополимера, галогенированного или негалогенированного. Методика галогенирования подробно описана в US 4074035, 5071913, 5286804, 5182333 и 6228978. Настоящее изобретение не ограничивается методикой получения ЗРГК. Полидиены/блок-сополимер или разветвляющие реагенты (далее в настоящем изобретении - "полидиены") обычно реакционноспособны при катионной полимеризации и содержатся во время полимеризации бутилкаучука или галогенированного бутилкаучука или их можно смешать с бутилкаучуком или галогенированным бутилкаучуком и получить ЗРГК. Разветвляющим реагентом или полидиеном может быть любой разветвляющий реагент или полидиен, и настоящее изобретение не ограничивается типом полидиена, применяющегося для получения ЗРГК.

В одном варианте осуществления ЗРГК обычно представляет собой композицию бутилкаучука или галогенированного бутилкаучука, описанного выше, и сополимера полидиена и частично гидрированного полидиена, выбранного из группы, включающей стирол, полибутадиен, полиизопрен, полипиперилен, натуральный каучук, стирол-бутадиен каучук, этилен-пропилен-диеновый каучук, стирол-бутадиен-стирольный и стирол-изопрен-стирольный блок-сополимеры. Эти полидиены в пересчете на выраженное в процентах массовое содержание мономера содержатся в количестве, превышающем 0,3 мас.% в одном варианте осуществления и от 0,3 до 3 мас.% в другом варианте осуществления и от 0,4 до 2,7 мас.% в еще одном варианте осуществления.

Имеющимся в продаже вариантом ЗРГК, применимым в настоящем изобретении, является Bromobutyl 6222 (ExxonMobil Chemical Company), обладающий вязкостью по Муни (ML 1+8 при 125°С, в соответствии с измененным стандартом ASTM 1646), равной от 27 до 37, и содержанием брома, равным от 2,2 до 2,6 мас.% в пересчете на ЗРГК. Кроме того, характеристики вулканизации Bromobutyl 6222 являются следующими: МН равно от 24 до 38 дН·м, ML равно от 6 до 16 дН·м (в соответствии с измененным стандартом ASTM D2084).

Компонент-галогенированный каучук содержится в смеси, предлагаемой в настоящем изобретении, в количестве, равном от 10 до 90 ЧСК в одном варианте осуществления, от 20 до 80 ЧСК в другом варианте осуществления и от 30 до 70 ЧСК в еще одном варианте осуществления, причем предпочтительный диапазон может описываться любой комбинацией любого верхнего предельного значения ЧСК с любым нижним предельным значением ЧСК.

Функционализированные аминогруппой галогенированные эластомеры

Галоген в описанном выше галогенированном полимере может вступать в реакцию или образовывать полярные связи с функциональными группами, содержащимися в полимерной матрице, например с карбоксигруппами, аминогруппами или гидроксигруппами, когда полимерные компоненты смешивают при высокой температуре. Одним вариантом осуществления настоящего изобретения является нанокомпозит, включающий глину и галогенированный эластомер, содержащий звенья, образованные из C4-C7-изоолефина, в котором часть галогена в эластомере электрофильно замещена функционализированной аминогруппой, так что галогенированный эластомер также содержит включающее функционализированную аминогруппу мономерное звено, представляющее собой следующую боковую группу эластомера Е:

в которой R и R1 являются одинаковыми или разными и выбраны из группы, включающей водород, С1-С7-алкилы и первичные или вторичные алкилгалогениды; и в которой R2, R3 и R4 являются одинаковыми или разными и выбраны из группы, включающей водород, С1-С20-алкилы, алкены и арилы, замещенные С1-С20-алкилы, алкены и арилы, С1-С20-алифатические спирты и простые эфиры, С1-С20-карбоновые кислоты, нитрилы, этоксилированные амины, акрилаты, сложные эфиры и аммониевые ионы. В предпочтительном варианте осуществления по меньшей мере один из R2, R3 и R4 выбран из группы, включающей С1-С20-алкены, C1-С20-алифатические спирты, C1-C20-алифатические простые эфиры, С1-С20-карбоновые кислоты, нитрилы, этоксилированные амины, акрилаты, сложные эфиры и аммониевые ионы. В другом варианте осуществления R2, R3 и R4 являются одинаковыми или разными и выбраны из группы, включающей С1-С20-алкил, С1-С20-этоксигруппу и полиэтоксигруппу.

В одном варианте осуществления галогенированный эластомер Е включат звенья, образованные из С4-С7-изоолефина, звенья, образованные из пара-метилстирола, и звенья, образованные из пара-(галогенметилстирола).

В другом варианте осуществления галогенированный эластомер Е включат звенья, образованные из С4-С7-изоолефина, звенья, образованные из мультиолефина, и звенья, образованные из галогенированного мультиолефина.

Боковую функциональную группу эластомера Е также можно описать как функционализированную аминогруппу, в которой по меньшей мере один из R2, R3 и R4 выбран из группы, включающей С1-С20-алифатические спирты и простые эфиры, С1-С20-карбоновые кислоты, нитрилы, сложные эфиры, аммониевые ионы и акрилатные группы, где акрилат описывается следующей формулой:

в которой R5, R6 и R7 являются одинаковыми или разными и выбраны из группы, включающей водород и С1-С7-алкил или алкенил.

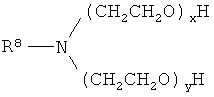

В другом варианте осуществления функционализированная аминогруппа выбрана из группы, включающей этоксилированные аминогруппы (или соответствующие аммониевые ионы), обладающие следующей структурой:

в которой R8 обозначает С1-С20-алкил; и в которой х+y является числом, равным от 2 до 50, предпочтительно, если х+y равно 2, 5, 10, 15 или 50.

В другом варианте осуществления функционализированная аминогруппа выбрана из группы, включающей диметиламиноэтилакрилатную группу, диметиламинометилакрилатную группу, N-метиламино-бис-2-пропанольную группу, N-этиламино-бис-2-пропанольную группу, диметиламиноэтилметакрилатную группу, диэтилминопропанольную группу, диэтилэтаноламиногруппу, диметиламино-1-пропанольную группу, трипропаноламиногруппу, триэтаноламиногруппу, аминолаурилкарбоксигруппу, бетаиновую группу и их комбинации.

Звено, содержащее функционализированную аминогруппу, может содержаться в галогенированном эластомере в количестве, составляющем от 0,01 до 10 мас.% в пересчете на эластомер в одном варианте осуществления и от 0,1 до 8 мас.% в другом варианте осуществления и от 0,2 до 6 мас.% в еще одном варианте осуществления, причем предпочтительный диапазон может описываться любой комбинацией любого верхнего предельного значения содержания с любым нижним предельным значением содержания.

Полимерный компонент нанокомпозитов, предлагаемых в настоящем изобретении, может содержать по меньшей мере один эластомер, любой из описанных выше в качестве эластомеров, или может содержать любую комбинацию по меньшей мере двух или большего количества эластомеров, описанных выше. В одном варианте осуществления эластомер включает по меньшей мере один полимер на основе изобутилена. В другом варианте осуществления эластомер включает по меньшей мере один полимер на основе изобутилена и по меньшей мере один другой каучук. В еще одном варианте осуществления эластомер включает по меньшей мере два или большее количество полимеров на основе изобутилена.

Компонент-вторичный каучук

Компонент-вторичный каучук или "каучук общего назначения" может содержаться в композициях и готовых изделиях, предлагаемых в настоящем изобретении. Эти каучуки включают, но не ограничиваются только ими, натуральный каучуки, изопреновый каучук, стирол-бутадиеновый каучук (СБК), бутадиеновый каучук (БК), изопрен-бутадиеновый каучук (ИБК), стирол-изопрен-бутадиеновый каучук (СИБК), этилен-пропиленовый каучук (ЭПК), этилен-пропилен-диеновый каучук (ЭПДК), полисульфид, нитрильный каучук (НК), полимеры пропиленоксида, звездообразно разветвленный бутилкаучук и галогенированный звездообразно разветвленный бутилкаучук, бромированный бутилкаучук, хлорированный бутилкаучук, звездообразно разветвленный изобутиленовый каучук, звездообразно разветвленный бромированный бутилкаучук (сополимер полиизобутилен/изопрен); сополимер изобутилен-п-метилстирол и галогенированный сополимер изобутилен-п-метилстирол, такие как, например, тройные сополимеры звеньев, образованных из изобутилена, звеньев, образованных из п-метилстирола, и звеньев, образованных из п-бромметилстирола, и их смеси.

Предпочтительным вариантом осуществления компонента-вторичного каучука является натуральный каучук. Натуральные каучуки подробно описаны в публикации Rubber Technology, 179-208 (Maurice Morton, Chapman & Hall, 1995). Предпочтительные варианты натуральных каучуков, предлагаемых в настоящем изобретении, выбраны из группы, включающей малазийский каучук, такой как SMR CV, SMR 5, SMR 10, SMR 20 и SMR 50, и их смеси, в которых натуральные каучуки обладают вязкостью по Муни при 100°С (ML 1+4), равной от 30 до 120, более предпочтительно - от 40 до 65. Определение вязкости по Муни, указанной в настоящем изобретении, проводят в соответствии со стандартом ASTM D-1646.

Полибутадиеновый (БК) каучук является другим предпочтительным вторичным каучуком, применимым в композиции, предлагаемой в настоящем изобретении. Вязкость по Муни бутадиенового каучука, измеренная при 100°С (ML 1+4), может составлять от 35 до 70, от 40 примерно до 65 в другом варианте осуществления и от 45 до 60 в еще одном варианте осуществления. Некоторыми имеющимися в продаже примерами этих синтетических каучуков, применимых в настоящем изобретении, являются NATSYN™ (Goodyear Chemical Company) и BUDENE™ 1207 и BR 1207 (Goodyear Chemical Company). Предпочтительным каучуком является обладающий большим содержанием цис-компонента полибутадиен (цис-БК). "Обладающий большим содержанием цис-компонента полибутадиен" означает, что используется 1,4-цис-полибутадиен, в котором содержание цис-компонента составляет не менее 95%. Примером имеющегося в продаже обладающего большим содержанием цис-компонента полибутадиена, применимого в настоящем изобретении, является BUDENE™ 1207.

Каучуки, состоящие из звеньев, образованных из этилена и пропилена, такие как ЭПК и ЭПДК, также пригодны для использования в качестве вторичных каучуков. Примерами сомономеров, подходящих для получения ЭПДК, являются этилиденнорборнен, 1,4-гексадиен, дициклопентадиен и др. Эти каучуки описаны в публикации Rubber Technology, 260-283 (1995). Подходящие этилен-пропиленовые каучуки имеются в продаже под торговым названием VISTALON™ (ExxonMobil Chemical Company, Houston TX).

В другом варианте осуществления вторичный каучук представляет собой галогенированный каучук как часть состава тройного сополимера. Галогенированный бутилкаучук представляет собой бромированный бутилкаучук и в другом варианте осуществления представляет собой хлорированный бутилкаучук. Общие характеристики и обработка галогенированных бутилкаучуков описаны в публикациях The Vanderbilt Rubber Handbook, 105-122 (Robert F. Ohm ed., R.T. Vanderbilt Co., Inc. 1990), и Rubber Technology, 311-321 (1995). Бутилкаучуки, галогенированные бутилкаучуки и звездообразно разветвленные бутилкаучуки описаны в публикации Edward Kresge and H.C.Wang in 8 Kirk-Othmer Encyclopedia of Chemical Technology, 934-955 (John Wiley & Sons, Inc. 4th ed. 1993).

Компонент-вторичный каучук, предлагаемый в настоящем изобретении, включает, но не ограничивается только ими, по меньшей мере один или большее количество из следующих: бромированный бутилкаучук, хлорированный бутилкаучук, звездообразно разветвленный полиизобутиленовый каучук, звездообразно разветвленный бромированный бутилкаучук (сополимер полиизобутилен/изопрен); галогенированный сополимер изобутилен-метилстирол, такие как, например, тройные сополимеры звеньев, образованных из изобутилена, звеньев, образованных из п-метилстирола, и звеньев, образованных из п-бромметилстирола (BrIBMS), и аналогичные галогенметилированные ароматические сополимеры, такие как описанные в US 5162445; US 4074035 и US 4395506; сополимеры галогенированного изопрена и галогенированного изобутилена, полихлоропрен и т.п. и смеси любых из указанных выше. Некоторые варианты осуществления компонента-галогенированного каучука также описаны в US 4703091 и US 4632963.

В одном варианте осуществления настоящего изобретения в качестве компонента-вторичного каучука содержится так называемый полукристаллический сополимер ("ПКС"). Пригодные для использования полукристаллические сополимеры описаны в WO 00/69966. Обычно ПКС является сополимером звеньев, образованных из этилена или пропилена, и звеньев, образованных из α-олефина, где α-олефин содержит от 4 до 16 атомов углерода в одном варианте осуществления, и в другом варианте осуществления ПКС является сополимером звеньев, образованных из этилена, и звеньев, образованных из α-олефина, где α-олефин содержит от 4 до 10 атомов углерода и где ПКС обладает определенной степенью кристалличности. В другом варианте осуществления ПКС является сополимером звеньев, образованных из 1-бутена, и звеньев, образованных из другого α-олефина, где другой α-олефин содержит от 5 до 16 атомов углерода и где ПКС также обладает определенной степенью кристалличности. ПКС также может быть сополимером этилена и стирола.

Компонент-вторичный каучук композиции эластомера может содержаться в количестве, составляющем до 90 ЧСК в одном варианте осуществления, до 50 ЧСК в другом варианте осуществления, до 40 ЧСК в другом варианте осуществления и до 30 ЧСК в еще одном варианте осуществления. В еще одном варианте осуществления вторичный каучук содержится в количестве, составляющем не менее 2 ЧСК и не менее 5 ЧСК в другом варианте осуществления и не менее 10 ЧСК в еще одном варианте осуществления. Предпочтительный вариант осуществления может включать любую комбинацию любого верхнего предельного значения ЧСК с любым нижним предельным значением ЧСК. Например, вторичный каучук, по отдельности или в виде смеси каучуков, таких как, например, ПК и БК, может содержаться в количестве, составляющем от 5 до 90 ЧСК в одном варианте осуществления, и от 10 до 80 ЧСК в другом варианте осуществления, и от 30 до 70 ЧСК в еще одном варианте осуществления, и от 40 до 60 ЧСК в еще одном варианте осуществления, и от 5 до 50 ЧСК в еще одном варианте осуществления, и от 5 до 40 ЧСК в еще одном варианте осуществления, и от 20 до 60 ЧСК в еще одном варианте осуществления, и от 20 до 50 ЧСК в еще одном варианте осуществления, выбранный вариант осуществления зависит от конечного назначения композиции.

Наполнители, добавки и вулканизирующие средства

Композиция, предлагаемая в настоящем изобретении, также может включать один или большее количество наполнителей, таких как карбонат кальция, глина, слюда, диоксид кремния и силикаты, тальк, диоксид титана и сажа. При использовании в настоящем изобретении наполнители не включают неорганические частицы, образующие часть матрицы нанокомпозита, например частицы глины, обладающие размером в нанометровом диапазоне, но более крупные частицы глины при необходимости можно использовать в качестве наполнителей для нанокомпозитов. В одном варианте осуществления наполнителем является сажа или модифицированная сажа. Предпочтительным наполнителем является сажа марки "упрочняющий наполнитель средней активности", содержащаяся в количестве от 10 до 150 ЧСК в пересчете на смесь, более предпочтительно - от 30 до 120 ЧСК. Пригодные марки сажи описаны в публикации Rubber Technology, 59-85 (1995), range от N110 до N990. Более предпочтительными являются варианты сажи, применяющиеся, например, в протекторах покрышек, такие как N229, N351, N339, N220, N234 и N110, соответствующие стандартам ASTM (D3037, D1510 и D3765). Вариантами сажи, применимыми, например, для бортов покрышек, являются N330, N351, N550, N650, N660 и N762. Вариантами сажи, применимыми, например, для герметизирующих слоев покрышек, являются N550, N650, N660, N762 и N990.

Композиция, предлагаемая в настоящем изобретении, необязательно может включать системы вулканизации, которые способны вулканизировать функционализированный эластомерный сополимерный компонент смеси и получать вулканизированные композиции. Системы вулканизации, подходящие для эластомерного сополимерного компонента, предлагаемого в настоящем изобретении, включают органические пероксиды, оксид цинка в комбинации со стеаратом цинка или стеариновой кислотой и необязательно один или большее количество следующих ускорителей или вулканизирующих реагентов: Permalux (ди-орто-толилгуанидиновая соль дикатехинбората), HVA-2 (м-фенилен-бисмалеимид), Zisnet (2,4,6-тримеркапто-5-триазин), ZDEDC (диэтилдитиокарбамат цинка) и другие дитиокарбаматы, Tetrone A (дипентаметилентиурамгексасульфид), Vultac-5 (алкилированный дисульфид фенола), SP1045 (фенолмольмальдегидная смола), SP1056 (бромированная алкилфенолоформальдегидная смола), ДФФД (дифенилфенилендиамин), салициловая кислота (о-гидроксибензойная кислота), древесная смола (абиетиновая кислота) и ТМТДС (тетраметилтиурамдисульфид) в комбинации с серой. Композицию также можно вулканизировать ультрафиолетовым излучением и облучением электронами.

Композиции, предлагаемые в настоящем изобретении, также могут содержать другие обычные добавки, такие как красители, пигменты, антиоксиданты, тепло- и светостабилизаторы, пластификаторы, масла и другие ингредиенты, известные в данной области техники.

Прибавление наполнителей, добавок и/или вулканизирующих компонентов можно проводить путем объединения необходимых компонентов и нанокомпозита, предлагаемого в настоящем изобретении, в любом подходящем смесителе, таком как смеситель Banbury™, смеситель Brabender™ или предпочтительно смеситель/экструдер, и перемешивания при температурах в диапазоне от 120 до 300°С при сдвиговых усилиях, достаточных для равномерного перемешивания компонентов в полимере с получением нанокомпозита.

Композицию, предлагаемую в настоящем изобретении, можно подвергать экструзии, прессованию в форме, литью с раздувом или инжекционному формованию и получать различные формованные изделия, включая волокна, пленки, технические детали, такие как автомобильные части, корпусы электроприборов, потребительские товары, упаковка и т.п. Полученные изделия могут обладать высокой ударопрочностью и низкой паропроницаемостью. В частности, композиция, предлагаемая в настоящем изобретении, применима для получения воздухонепроницаемых изделий, таких как баллоны и автомобильные (включая предназначенные для грузовиков, общественного и/или пассажирского автотранспорта) и предназначенные для самолетов герметизирующие слои покрышек и камеры.

Глины

Нанокомпозиты, предлагаемые в настоящем изобретении, могут включать набухающую неорганическую глину. Набухающие слоистые неорганические глины, подходящие для задач настоящего изобретения, включают натуральные и синтетические филлосиликаты, предпочтительно - смектические глины, такие как монтмориллонит, нонтронит, бейделлит, волконскоит, лапонит, гекторит, сапонит, сауконит, магадит, кениаит, стивенсит и т.п., а также вермикулит, галлуазит, оксиды алюминия, гидроталькит и т.п. Эти слоистые глины обычно включают частицы, содержащие множество силикатных пластинок, обладающих толщиной от 5 до 20 Е, предпочтительно - 8-12 Е, прочно связанные друг с другом, характеризующиеся межплоскостными расстояниями, равными 4 Е или менее, и содержат способные к обмену катионы, такие как Na+, Са+2, К+ или Mg+2, находящиеся на поверхностях между слоями.

Слоистую глину можно подвергнуть расслаиванию путем ее суспендирования в водном растворе. Предпочтительно, если концентрация глины в воде является достаточно низкой, чтобы свести к минимуму взаимодействие между частицами глины и обеспечить полное расслаивание глины. В одном варианте осуществления в водной взвеси глины концентрация глины равна от 0,1 до 5,0 мас.%; от 0,1 до 3,0 мас.% в других вариантах осуществления.

Содержание глины или расслоенной глины, включенной в нанокомпозиты, предлагаемые в настоящем изобретении, достаточно для обеспечения и улучшения механических или барьерных характеристик нанокомпозита, например прочности на разрыв или проницаемости для кислорода. Содержание глины в нанокомпозите обычно равно от 0,5 до 10 мас.% в одном варианте осуществления и от 1 до 5 мас.% в другом варианте осуществления в пересчете на содержание полимера в нанокомпозите. При выражении в частях на 100 частей каучука глина или расслоенная глина может содержаться в количестве, составляющем от 1 до 30 ЧСК в одном варианте осуществления, от 2 до 20 ЧСК в другом варианте осуществления и от 3 до 10 ЧСК в другом варианте осуществления.

Обработка нанокомпозита

Нанокомпозиты, предлагаемые в настоящем изобретении, можно получить по эмульсионным технологиям. В одном варианте осуществления технология может включать смешивание водной взвеси неорганической глины с раствором полимера (связующим). Смешивание должно быть достаточно энергичным, чтобы образовывались эмульсии или микроэмульсии. В некоторых вариантах осуществления эмульсии могут образоваться в виде водного раствора или суспензии в органическом растворе. Для получения полимерных нанокомпозитов, предлагаемых в настоящем изобретении, в лабораторном и промышленном масштабе, включая периодические и непрерывные технологии, можно использовать стандартные методики и оборудование.

В некоторых вариантах осуществления нанокомпозит получают по технологии, включающей взаимодействие раствора А, содержащего воду и по меньшей мере одну слоистую глину, с раствором В, содержащим растворитель и по меньшей мере один эластомер; с последующим удалением растворителя и воды из продукта взаимодействия раствора А и раствора В для извлечения нанокомпозита.

В некоторых вариантах осуществления нанокомпозит получают по технологии, включающей взаимодействие раствора А, содержащего воду и по меньшей мере одну слоистую глину, с раствором В, содержащим растворитель и по меньшей мере один эластомер, при этом взаимодействие проводят в присутствии эмульгатора или поверхностно-активного вещества.

Эмульсии, предлагаемые в настоящем изобретении, готовят по обычной технологии приготовления эмульсии, т.е. обработкой смеси углеводорода, воды и поверхностно-активного вещества, если оно используется, при достаточном сдвиговом усилии, таком как создающееся в промышленном смесителе или эквивалентном аппарате, в течение времени, достаточного для формирования эмульсии, например обычно не менее нескольких секунд. Общая информация об эмульсиях приведена в публикации "Colloidal Systems and Interfaces", S.Ross and I.D.Morrison, J.W.Wiley, NY, 1988. Эмульсию можно оставить в виде эмульсии при проведении или без проведения непрерывного или периодического перемешивания, с нагреванием или регулированием температуры или без него в течение времени, достаточного для усиления расслаивания глины, от 0,1 до 100 ч или более в одном варианте осуществления, от 1 до 50 ч в другом варианте осуществления и от 2 до 20 ч в другом варианте осуществления.

В некоторых вариантах осуществления эмульсию формируют путем перемешивания смеси в смесителе с большим сдвиговым усилием.

При его использовании концентрация поверхностно-активного вещества достаточна для обеспечения образования относительно стабильной эмульсии. Предпочтительно, если содержание использующегося поверхностно-активного вещества равно не менее 0,001 мас.% в пересчете на всю эмульсию, более предпочтительно - от примерно 0,001 до примерно 3 мас.% и наиболее предпочтительно - от 0,01 до менее 2 мас.%.

Катионогенные поверхностно-активные вещества, применимые для получения эмульсий, предлагаемых в настоящем изобретении, включают третичные амины, диамины, полиамины, соли аминов, а также четвертичные аммониевые соединения. Неионогенные поверхностно-активные вещества, применимые для получения эмульсий, предлагаемых в настоящем изобретении, включают алкилэтоксилаты, этоксилаты линейных спиртов, алкилглюкозиды, этоксилаты амидов, этоксилаты аминов (например, этоксилаты коко-, таллоу- и олеиламинов), этоксилаты фенолов и этоксилаты нонилфенолов.

В других вариантах осуществления нанокомпозит получают способом, включающим перемешивание водной взвеси неорганической глины с раствором полимера, в котором полимер включает функционализированное аминогруппой мономерное звено, описывающееся следующей формулой:

в которой R10 и R11 являются одинаковыми или разными и выбраны из группы, включающей водород, С1-С7-алкил и первичные и вторичные алкилгалогениды; и в которой R2, R3 и R4 являются одинаковыми или разными и выбраны из группы, включающей водород, С1-С20-алкилы, алкены и арилы, замещенные C1-С20-алкилы, алкены и арилы, С1-С20-алифатические спирты и простые эфиры, С1-С20-карбоновые кислоты, нитрилы, этоксилированные амины, акрилаты, сложные эфиры и аммониевые ионы. Функциональные группы и необязательные компоненты являются такими, как описано выше, и содержатся в указанных количествах.

В одном варианте осуществления эластомер и функционализированный амин объединяют на первой стадии, а затем проводят эмульгирование с водной взвесью, содержащей по меньшей мере одну глину.

В некоторых вариантах осуществления по меньшей мере один из R2, R3 и R4 может обозначать С1-С20-алифатический спирт или простой эфир. В этих вариантах осуществления функционализированный аминогруппой полимер может выступать в качестве самоэмульгатора, что исключает или сводит к минимуму необходимость использования дополнительного поверхностно-активного вещества или эмульгатора для формирования стабильной эмульсии. Функционализированный аминогруппой полимер может усиливать извлечение глины из водной фазы и стимулировать расслаивание глины. В некоторых вариантах осуществления функциональной группой может быть N-метилдиэтаноламиногруппа, N,N-диметилэтаноламиногруппа, триэтаноламиногруппа или их комбинации. При взаимодействии водной взвеси глины с органическим раствором функционализированных полимеров в микроэмульсиях взаимодействие между расслоившейся глиной и полимерами, в особенности функционализированными ионогенными полимерами, приводит к появлению движущей силы, сохраняющей глину в расслоенном виде в полимерной матрице (как показано на фиг.1), обеспечивающей расслаивание глин и приводящей к нанокомпозитам, обладающим улучшенными барьерными характеристиками.

Нанокомпозит, образовавшийся по эмульсионной технологии, можно извлечь по таким методикам, как, например, осаждение полимера из раствора, извлечение осадившегося нанокомпозита полимер/глина из растворителя, антирастворителя и воды и сушка извлеченного нанокомпозита. Альтернативно, органический растворитель можно выпарить путем обработки паром и для высушивания нанокомпозита полученную взвесь полимера пропустить через последовательность экструдеров. Также можно использовать другие методики извлечения нанокомпозита; объем настоящего изобретения не ограничивается какими-либо конкретными методиками извлечения.

Готовая композиция пригодна для формования и вулканизации с образование таких изделий, как воздухонепроницаемые слои, в частности камеры и герметизирующие слои.

Растворители, пригодные для приготовления растворов полимеров, подробно описаны в WO 02/100935 и WO 02/100936. Предпочтительно, если растворитель включает один или большее количество алканов, алкенов, ароматических соединений, нитроалканов, галогенированных алканов и их смеси. Предпочтительно, если растворитель включает один или большее количество С2-С40-линейных, разветвленных или циклических алканов. Предпочтительно, если растворитель включает одно или большее количество следующих веществ: гексан, циклогексан, толуол, тетрагидрофуран, бутан, изобутен, пентан, октан, изооктан, нонан, додекан или их смеси.

В вариантах осуществления, описанных выше, в композиции для получения нанокомпозита растворители могут содержаться в количестве, составляющем от 30 до 99 мас.%, альтернативно - от 40 до 99 мас.%, альтернативно - от 50 до 99 мас.%, альтернативно - от 60 до 99 мас.%, альтернативно - от 70 до 99 мас.%, альтернативно - от 80 до 99 мас.%, альтернативно - от 90 до 99 мас.%, альтернативно - от 95 до 99 мас.%, альтернативно - от 70 до 90 мас.%, альтернативно - от 75 до 90 мас.% в пересчете на полную массу раствора полимера.

Кроме того, в некоторых вариантах осуществления, когда для получения нанокомпозита используют два или большее количество растворителей, содержание каждого растворителя может составлять от 0,1 до 99,9 об.%, альтернативно - от 1 до 99 об.%, альтернативно - от 5 до 95 об.% и альтернативно - от 10 до 90 об.% в пересчете на полный объем всех содержащихся растворителей, равный 100 об.%.

Водную взвесь глины и воды можно приготовить путем перемешивания глины и воды при комнатной температуре в течение времени, достаточного для расслаивания глины. В одном варианте осуществления глину и воду можно перемешивать в течение от 0,25 до 24 ч. В других вариантах осуществления глину и воду можно перемешивать в течение от 4 до 16 ч или от 10 до 14 ч.

В некоторых вариантах осуществления при получении водной взвеси глины содержание глины может составлять от 0,01 до 40 мас.% в пересчете на водную взвесь, альтернативно - от 0,1 до 5,0 мас.%, альтернативно - от 0,3 до 3,0 мас.% в пересчете на полную массу взвеси.

В некоторых вариантах осуществления отношение объема водной взвеси глины к объему раствора полимера в эмульсии может составлять от 0,01:1 до 1:1; альтернативно - от 0,1:1 до 0,9:1; альтернативно- от 0,3:1 до 0,7:1.

В некоторых вариантах осуществления водная взвесь глины может быть кислой, нейтральной или щелочной. В одном варианте осуществления значение рН водной взвеси глины может равняться от 4 до 13.

Еще один вариант осуществления настоящего изобретения относится к способу повышения воздухонепроницаемости эластомера, включающему взаимодействие раствора по меньшей мере одного эластомера и по меньшей мере водной взвеси, содержащей немодифицированный слоистый наполнитель (такой как, например, неорганическая глина), с образованием нанокомпозита, такого, что скорость проникновения кислорода через нанокомпозит равна 150 мм·см3/[м2·сутки] при 40°С или менее при определении для вулканизированных композиций нанокомпозитов или изделий, описанных в настоящем изобретении.

Альтернативно, скорость проникновения кислорода равна 150 мм·см3/[м2·сутки] при 40°С или менее при определении для вулканизированных композиций нанокомпозитов, описанных в настоящем изобретении; скорость проникновения кислорода равна 140 мм·см3/[м2·сутки] при 40°С или менее при определении для вулканизированных композиций нанокомпозитов, описанных в настоящем изобретении; скорость проникновения кислорода равна 130 мм·см3/[м2·сутки] при 40°С или менее при определении для вулканизированных композиций нанокомпозитов, описанных в настоящем изобретении; скорость проникновения кислорода равна 120 мм·см3/[м2·сутки] при 40°С или менее при определении для вулканизированных композиций нанокомпозитов, описанных в настоящем изобретении; скорость проникновения кислорода равна 110 мм·см3/[м2·сутки] при 40°С или менее при определении для вулканизированных композиций нанокомпозитов, описанных в настоящем изобретении; скорость проникновения кислорода равна 100 мм·см3/[м2·сутки] при 40°С или менее при определении для вулканизированных композиций нанокомпозитов, описанных в настоящем изобретении; или скорость проникновения кислорода равна 90 мм·см3/[м2·сутки] при 40°С или менее при определении для вулканизированных композиций нанокомпозитов, описанных в настоящем изобретении.

Совместное галогенирование бутилкаучуков и обработка нанокомпозита

При получении нанокомпозита описанным выше способом ионные функциональные группы полимера участвуют в сильных ионных взаимодействиях, и поэтому ограничивается количество функциональных групп, которые можно ввести. Большое содержание функциональных групп может привести к образованию геля и непригодного для переработки полимера. Способ, представленный на фиг.2 и описанный в настоящем изобретении, может довести до максимума интеркалирование и расслаивание глины в полимерном продукте. Раствор 10 каучука в гексане или другом растворителе при энергичном перемешивании в реакторе галогенирования 14 вводят во взаимодействие с галогеном 12 и получают поток 16, выходящий из реактора. Затем раствор галогенированного каучука 16 нейтрализуют водным раствором щелочи 18 в резервуаре 20. Галогенирование бутилкаучуков подробно описано в публикациях US 4074035, 5071913, 5286804, 5182333 и 6228978 и Rubber Technology, 298-300 (Maurice Morton ed., Chapman & Hall, 1995).

Нейтрализованный поток галогенированного каучука 22 можно разделить на две порции 24, 26. Порцию галогенированного каучука 24 вводят в реакцию с функционализирующим реагентом 28 в резервуаре 30. Каучук можно функционализировать аминогруппой, например, как описано выше. Поскольку нежелательно, чтобы в готовом продукте содержалось много функциональных групп, поток 24 может составлять от 1 до 30% от потока 22; альтернативно, поток 24 может составлять от 5 до 20% от потока 22; альтернативно - от 8 до 15% от потока 22.

Поток функционализированного каучука 32, выходящий из резервуара 30, можно эмульгировать с водной взвесью неорганической глины 34 в насосе или в сосуде 36, как описано выше, и получить нанокомпозит, предлагаемый в настоящем изобретении, который можно извлечь из резервуара 36 в виде потока 38. Затем поток нанокомпозита 38 можно объединить с порцией галогенированного каучука 26.

Объединенный поток 40 можно обработать для отделения смеси нанокомпозита от растворителей и воды. Например, гексан из потока 40 можно выпарить паром и гексан можно извлечь и рециркулировать. Затем каучук в водной взвеси можно подвергнуть окончательной обработке в серии экструдеров и высушенный каучук упаковать.

В предпочтительном варианте осуществления способы, предлагаемые в настоящем изобретении, приводят к получению нанокомпозита, включающего:

1) изобутиленовый полимер, который включает одну или большее количество функциональных групп, выбранных из группы, включающей простые эфирные, амидные, аминные, сложноэфирные, карбоксильные и гидроксильные группы; и

2) равномерно диспергированные в нем наночастицы неорганической глины, обладающие средней толщиной, равной менее 20 нм (предпочтительно - менее 10 нм, более предпочтительно - менее 5 нм, еще более предпочтительно - менее 3 нм по данным измерений с помощью трансмиссионной электронной микроскопии (ТЭМ)). "Равномерно диспергированные" в настоящем изобретении означает, что частицы не агломерированы, предпочтительно, если по данным ТЭМ не менее 80% частиц окружены изобутиленовым полимером, более предпочтительно - не менее 90%, еще более предпочтительно - не менее 95%, еще более предпочтительно - 100% окружены изобутиленовым полимером.

В альтернативном варианте осуществления настоящее изобретение относится к:

1. Способу получения нанокомпозита, включающему стадии: 1) смешивания водной взвеси глины с раствором полимера в органическом растворителе с образованием эмульсии, включающей нанокомпозит полимер-глина; и 2) извлечения нанокомпозита из эмульсии.

2. Способу по разделу 1, в котором взвесь включает неорганическую глину.

3. Способу по разделу 1 или 2, в котором взвесь в основном не содержит глины, содержащей органические вещества.

4. Способу по разделу 1, 2 или 3, в котором раствор полимера включает галогенированный полимер.

5. Способу по любому из разделов 1-4, в котором полимер представляет собой галогенированный изобутиленовый полимер.

6. Способу по любому из разделов 1-5, в котором эмульсия включает эмульгатор.

7. Способу по любому из разделов 1-6, в котором извлечение включает отфильтровывание нанокомпозита по меньшей мере из одной фазы эмульсии.

8. Способу по любому из разделов 1-7, в котором извлечение включает осаждение нанокомпозита антирастворителем.

9. Способу по любому из разделов 1-8, в котором извлечение включает выпаривание жидкости по меньшей мере из одной фазы эмульсии.

10. Способу получения нанокомпозита, включающему стадии: диспергирования неорганической глины в воде с образованием водной взвеси; растворения полимера галогенированного изобутилена в органическом растворителе с образованием не смешивающегося с водой раствора полимера; эмульгирования взвеси с раствором полимера с образованием нанокомпозита полимер-глина; извлечения нанокомпозита.

11. Способу по разделу 10, в котором эмульгирование проводят в присутствии эмульгатора.

12. Способу по разделу 10, в котором раствор полимера дополнительно включает полимерную цепь Е, содержащую аммониевую функциональную группу.

13. Способу по разделу 11, в котором раствор полимера дополнительно включает полимерную цепь Е, содержащую аммониевую функциональную группу.

14. Способу по разделу 12 или по разделу 13, в котором аммониевая функциональная группа описывается приведенной ниже боковой группой полимерной цепи Е:

в которой R и R1 являются одинаковыми или разными и выбраны из группы, включающей водород, С1-С7-алкилы и первичные или вторичные алкилгалогениды; и в которой R2, R3 и R4 являются одинаковыми или разными и выбраны из группы, включающей водород, С1-С20-алкилы, алкены и арилы, замещенные С1-С20-алкилы, алкены и арилы, С1-С20-алифатические спирты и простые эфиры, С1-С20-карбоновые кислоты, нитрилы, этоксилированные амины, акрилаты, сложные эфиры и аммониевые ионы.

15. Способу по разделу 14, в котором аммониевая функциональная группа выбрана из группы, включающей N-метилдиэтаноламиногруппу, N,N-диметилэтаноламиногруппу, триэтаноламиногруппу или их комбинации.

16. Способу по разделу 11, в котором эмульгатор выбран из группы, включающей третичные амины, диамины, полиамины, соли аминов, четвертичные аммониевые соединения, алкилглюкозиды и этоксилаты.

17. Способу по разделу 11, в котором эмульгатор включает алкилэтоксилат, этоксилат линейного спирта, этоксилат амида, этоксилат амина или этоксилат фенола или алкилефенола.

18. Способу по разделу 11, в котором эмульгатор включает этоксилат кокоамина, этоксилат таллоуамина, этоксилат олеиламина или этоксилат нонилфенола.

19. Способу по любому из разделов 10-18, в котором неорганическая глина представляет собой силикат.

20. Способу по разделу 19, в котором силикат представляет собой смектитовую глину.

21. Способу по разделу 20, в котором смектитовая глина представляет собой монтмориллонит, нонтронит, бейделлит, бентонит, волконскоит, лапонит, гекторит, сапонит, сауконит, магадит, кениаит, стивенсит, вермикулит, галлуазит, гидроталькит или их комбинацию.

22. Способу по разделу 20, в котором смектитовая глина представляет собой монтмориллонит, бентонит, вермикулит или их комбинацию.

23. Способу по любому из разделов 10-22, в котором полимер представляет собой изобутиленовый полимер.

24. Способу по разделу 23, в котором изобутиленовый полимер представляет собой сополимер С4-С7-изоолефина и алкилстирола.

25. Способу по разделу 24, в котором алкилстирол представляет собой пара-метилстирол.

26. Способу по разделу 25, в котором изоолефин представляет собой изобутилен.

27. Способу по разделу 25, в котором изобутиленовый полимер включает функциональные группы, выбранные из группы, включающей галогенидные, простые эфирные, аминные, амидные, сложноэфирные, карбоксильные и гидроксильные группы.

28. Способу по разделу 25, в котором изобутиленовый полимер галогенирован бромом или хлором.

29. Способу по любому из разделов 10-28, в котором растворитель включает алканы, алкены, ароматические соединения, нитроалканы, галогенированные алканы и их смеси.

30. Способу по любому из разделов 10-29, в котором изобутиленовый полимер составляет от 1 до 30 мас.% от раствора полимера.

31. Способу по любому из разделов 10-29, в котором изобутиленовый полимер составляет от 10 до 25 мас.% от раствора полимера.

32. Способу по любому из разделов 10-31, в котором неорганическая глина составляет от 0,1 до 10 мас.% от водной взвеси глины.

33. Способу по разделу 32, в котором неорганическая глина составляет от 0,3 до 3 мас.% от водной взвеси глины.

34. Способу по любому из разделов 10-33, в котором значение рН водной взвеси равно от 4 до 13.

35. Способу по любому из разделов 10-34, в котором отношение объема взвеси к объему раствора полимера на стадии (с) составляет от 0,01:1 до 1:1.

36. Способу по разделу 35, в котором отношение объема взвеси к объему раствора полимера на стадии (с) составляет от 0,1:1 до 0,9:1.

37. Способу по разделу 35, в котором отношение объема взвеси к объему раствора полимера на стадии (с) составляет от 0,3:1 до 0,7:1.

38. Способу по любому из разделов 10-37, в котором извлечение включает отфильтровывание нанокомпозита по меньшей мере из одной фазы эмульсии.

39. Способу по любому из разделов 10-38, в котором извлечение включает осаждение нанокомпозита антирастворителем.

40. Способу по любому из разделов 10-39, в котором извлечение включает выпаривание жидкости по меньшей мере из одной фазы эмульсии.

41. Нанокомпозиту, полученному по любому из указанных выше разделов 1-39, включающему:

изобутиленовый полимер, который включает одну или большее количество функциональных групп, выбранных из группы, включающей простые эфирные, аминные, амидные, сложноэфирные, карбоксильные и гидроксильные группы; равномерно диспергированные в нем наночастицы неорганической глины, обладающие средней толщиной, равной менее 20 нм.

42. Нанокомпозиту по разделу 41, в котором изобутиленовый полимер представляет собой сополимер С4-С7-изоолефина и алкилстирола.

43. Нанокомпозиту по разделу 42, в котором алкилстирол представляет собой пара-метилстирол.

44. Нанокомпозиту по разделу 42, в котором изоолефин представляет собой изобутилен.

45. Нанокомпозиту по разделу 41, 42, 43 или 44, в котором изобутиленовый полимер включает две или большее количество функциональных групп, выбранных из группы, включающей галогенидные, простые эфирные, аминные, амидные, сложноэфирные, карбоксильные и гидроксильные группы.

46. Нанокомпозиту по любому из разделов 41-45, в котором изобутиленовый полимер галогенирован бромом или хлором.

47. Нанокомпозиту по любому из разделов 41-46, в котором неорганическая глина представляет собой силикат.

48. Нанокомпозиту по любому из разделов 41-46, в котором неорганическая глина представляет собой смектитовую глину.

49. Нанокомпозиту по разделу 48, в котором смектитовая глина представляет собой монтмориллонит, нонтронит, бейделлит, бентонит, волконскоит, лапонит, гекторит, сапонит, сауконит, магадит, кениаит, стивенсит, вермикулит, галлуазит, гидроталькит или их комбинацию.

50. Нанокомпозиту по разделу 48, в котором смектитовая глина представляет собой монтмориллонит, бентонит, вермикулит или их комбинацию.

51. Нанокомпозиту, включающему извлеченный нанокомпозит полимер-глина, полученный способом по любому из разделов 1-40.

52. Герметизирующему слою, включающему нанокомпозит по любому из разделов 41-50.

53. Камере, включающей нанокомпозит по любому из разделов 41-50.

Приведенные ниже неограничивающие примеры иллюстрируют настоящее изобретение.

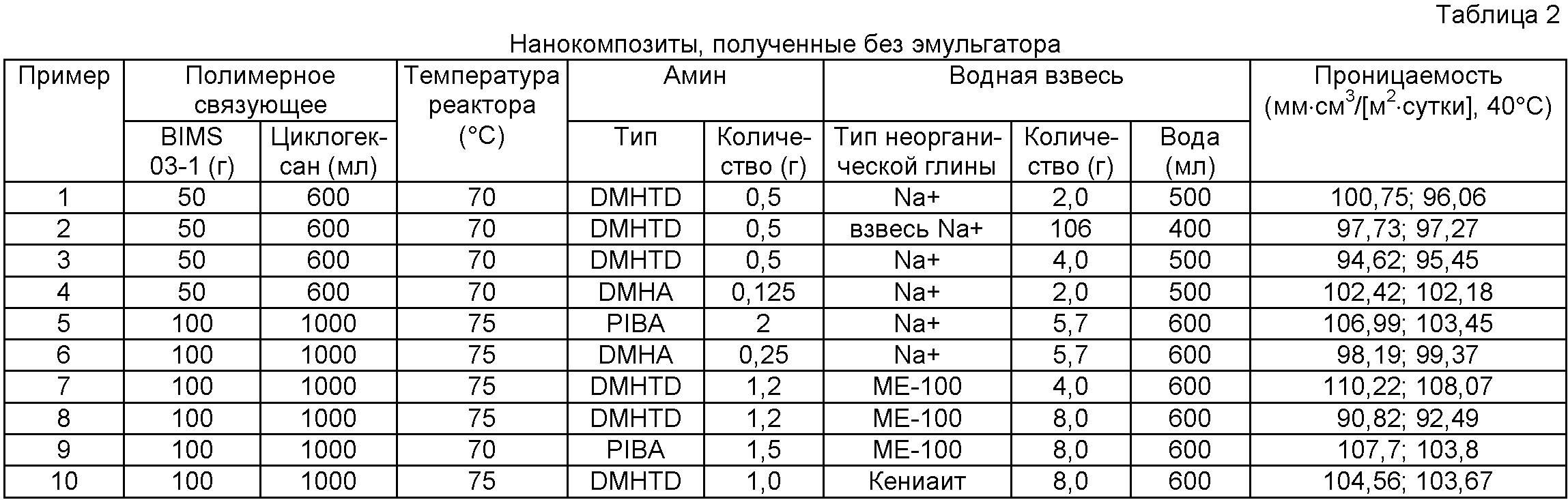

Примеры

Исследование проницаемости