Синтетическая сырая эластомерная композиция в виде гранул с сыпучестью и процесс ее получения - RU2614678C2

Код документа: RU2614678C2

Чертежи

Описание

РОДСТВЕННАЯ ЗАЯВКА

Приоритет по данной заявке испрашивается по предварительной патентной заявке США №61/467733, поданной 25 марта 2011 г., полное раскрытие сущности которой включается настоящим путем ссылки на нее.

ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится к техническим приемам, используемым для производства, хранения и применения эластомерных композиций, а точнее, оно относится к эластомерным композициям в виде гранул с хорошей сыпучестью и способу их получения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Синтетические эластомеры имеют обширную сферу применения, либо сами по себе, либо в качестве модификаторов механических и/или реологических свойств других полимеров или материалов. Однако многие эластомеры, как например бутадиен-стирольный каучук (SBR), проявляют тенденцию к слипанию и образованию блоков, что позволяет применять их в различных сферах в качестве адгезивов или модификаторов ударопрочности, но это также заметно усложняет обработку материала в сырой форме.

К примеру, большинство типичных эластомеров для коммерческого использования - это эластомеры SBR, с содержанием стиролового мономера в пределах от 3 до 45% в весовом соотношении в сочетании с бутадиеном. Содержание в веществе большой доли будатиена обусловливает одно из его наиболее заметных свойств - вязкость, с температурой стеклования (перехода из твердого состояния в вязкоэластичное) менее -20°С. В частности, эта вязкость увеличивается, когда полимеры нагревают до температур, превышающих температуру окружающей среды, или значительно превышающих, если способ происходит под давлением. Вязкость возрастает, если бутадиен и стирол принимают произвольную форму, а блоки полистирола уменьшаются.

Это свойство вязкости делает невозможным использование данных эластомеров SBR в виде гранул, порошков или крошки с сыпучестью в серийном производстве, поскольку со временем сила сцепления между гранулами возрастает, тем самым способствуя самопроизвольному образованию блоков - это явление называется "текучесть в естественных условиях". Поэтому, вне зависимости от способа полимеризации, такие эластомеры SBR продаются обычно в твердых блоках весом более 25 кг.

В связи с этим, сырые эластомеры поставляются на рынок в форме больших блоков, которые в дальнейшем нужно будет разрезать, измельчать или обрабатывать каким-либо иным образом, чтобы получить материал требуемого размера. Этот способ измельчения должен проводиться на месте или сразу перед окончательной обработкой материала, потому что сырой эластомер может снова слипнуться и образовать большие твердые блоки.

Для временного хранения сырых эластомеров в виде мелких частиц на уровне техники используются антиадгезивы или разделяющие средства: от талька или неорганических наполнителей до сложных смоляных соединений, других полимеров и воска. Однако использование большинства из этих средств имеет ряд недостатков:

a) они требуют какой-либо обработки (химической, нагревания или другого рода) для применения к эластомеру или после него;

b) они негативно влияют на свойства эластомера в последнем розливе, нарушая его вязкость, прочность или текучесть;

c) количество вещества, требуемого для предотвращения слипания, очень велико;

d) эффект анти-слипания зависит от температурного режима и проходящего времени.

Разумеется, все вышеперечисленные недостатки негативно влияют на возможность использования материалов и вызывают трудности в реализации его на рынке. Тем самым исключается применение большинства антиадгезивов к эластомерным композициям, которые в дальнейшем будут обрабатываться в составе других материалов, сшиваться или вулканизироваться. С минимальным количеством средства требуемый эффект анти-слипания может поддерживаться только в течение короткого времени. Вместе с тем, применение таких средств к необработанным или сырым эластомерным композициям не обеспечивает долговременного хранения, эффективного использования в серийном производстве и обработки этих материалов в гранулированном виде.

Одна из сфер применения, которая наиболее подвержена влиянию негативных факторов, описанных выше, это модифицирование асфальта с помощью эластомерных композиций.

Асфальт - это вязкий черный материал, используемый как клеевое вещество в смесях для дорожного покрытия, а также для гидроизоляции. Ввиду того, что асфальт - это в большой степени водонепроницаемый, вязкий и прочный материал, способный выдержать высокое моментное напряжение и пребывающий под воздействием постоянных нагрузок, он является идеальным материалом для прокладки дорожного покрытия, выполняющего следующие функции: I) гидроизоляция конструкции дорожного покрытия, повышение ее чувствительности к влаге и эффективное предотвращение проникания дождевой воды; и II) прочное соединение, связность материалов, обеспечение способности противостоять механическому воздействию или раздроблению, вызываемому нагрузками транспортных средств.

Однако в первоначальном состоянии асфальта его реологические и термомеханические свойства довольно ограничены, что затрудняет его применение и уменьшает практическую ценность для строительства дорог. Например, температура размягчения, которая характерна для асфальта в его первоначальном виде, колеблется в пределах от 50 до 60°С (температура потери текучести или RFT). Однако этот температурный показатель может быть улучшен путем использования полимеров, что позволяет достичь RFT выше 60°С, таким образом придавая асфальту устойчивость к потерям на трение, вызванным ездой транспортных средств.

Другим любопытным свойством асфальта является то, что его эксплуатационные свойства зависят от использования определенного типа смеси SUPERRAVE (асфальтовые покрытия с улучшенными характеристиками), обычно это марка PG 64-10. Диапазон эксплуатационных характеристик определяется показателями марки PG до 82-22, что на практике достигается путем применения полимеров.

Модификация асфальта полимерами было разработано для того, чтобы уменьшить энергозатраты на производство, хранение и применение в строительстве дорог асфальтового вяжущего вещества. Для модификации асфальта используются полимеры, которые могут образовывать пространственную сетку вследствие вулканизации, образования кристаллов или переплетения полимерных цепей.

Объекты, выполненные из асфальта, модифицированого полимерами, обладают следующими свойствами:

a) обладают большей вязкостью при повышенных температурах, уменьшая тем самым постоянную деформацию смесей в составе несущих слоев и повышая жесткость;

b) уменьшают вероятность раскалывания под воздействием низких температур или вследствие износа, вместе с тем увеличивая эластичность; и

c) клеевые материалы обладают оптимальными адгезивными свойствами.

Для модификации асфальта чаще всего используются эластомерные композиции SBR с молекулярной массой (Mw) в диапазоне от 50000 до 500000 Да в сырой форме. Как упоминалось ранее, эти эластомеры вводятся в коммерческий оборот и хранятся в виде блоков, которые впоследствии требуют раскола или измельчения на месте их дальнейшей переработки, тем самым повышая стоимость всего способа модификации асфальта и увеличивая потребление энергии, а также затраты времени и труда.

Для решения данной проблемы на уровне техники применялись различные подходы.

Одним из таких подходов было эмульгирование эластомеров SBR в воде с целью облегчить его смешивание с асфальтом. Однако при использовании полимеров с молекулярной массой более 100000 Да в способе эмульгирования возникали большие трудности, и, к тому же, способы преобразования проходили при высокой температуре, которая значительно превышала температуру испарения воды, провоцируя внезапные всплески и вытекание воды, что, в свою очередь, становилось причиной несчастных случаев. Кроме того, оксидирование асфальта могло привести к преждевременному износу, что уменьшало его срок эксплуатации в качестве дорожного покрытия.

Эти эмульгированные эластомеры нашли некоторое применение в асфальтных эмульсиях, также довольно известным в наше время. Эти эмульсии представляют собой асфальтовые смеси с совместимыми эмульгаторами, которые образуют стабильную эмульсию с водой, что позволяет применять их на холодных асфальтовых поверхностях, другими словами, при температуре ниже 100°С.

Одна из таких технологий встречается в патенте США №6136899, где идет речь об использовании эмульсии SBR особого типа для модификации асфальтового вяжущего вещества с целью значительно повысить устойчивость асфальтобетона к сдвигам, колейности и растрескивания при низких температурах. Такая эмульсия SBR применима практически ко всем типам асфальта. Асфальт, модифицированный с ее использованием, характеризуется повышенной вязкостью, прочностью и жесткостью. В соответствии с данным патентом, SBR, относящийся к изобретению, представляет собой смесь (I) бутадиен-стирольного каучука с высокой молекулярной массой (Mw) как минимум 300000 в среднем и (II) бутадиен-стирольного каучука с низкой Mw со средним значением менее 280000, причем соотношение высокой и низкой Mw бутадиен-стирольного каучука находится в диапазоне от 80:20 до 25:75, что, в свою очередь, требует наличия других качеств эластомеров для их практического применения.

С другой стороны, подлежит раскрытию патент США №6503968 - модификатор асфальта из блок-сополимера стирола и бутадиена с чередованием блоков и стирол-бутадиенового латекса, который относится к модификаторам асфальта с содержанием 5-30% масс. дисперсного блок-сополимера стирола и бутадиена с чередованием блоков и 70-95% масс. дисперсного стирол-бутадиенового латекса, который характеризуется отличной устойчивостью к пластической деформации и предотвращает возникновение трещин при низких температурах. Однако эта технология, как упоминалось ранее, имеет свои недостатки: потребность в испарении воды для переработки эластомера и в некоторых других случаях, а именно в способе модификации асфальта при температуре выше 100°С - при этом возникают проблемы, описанные выше. К тому же, такое применение требует преобладания эмульсии полимерного латекса, с учетом того, что содержание твердых частиц в этих материалах не превышает 70%, что влияет на окончательную себестоимость продукта.

Проверенный способ обработки частиц резиновой крошки, используемой в асфальтовых композициях, раскрыт в Патенте США №5927620. Этот метод используется для активизации частиц с целью повысить их реологические свойства. К частицам резиновой крошки добавляется вода, образуя тем самым жидкий раствор из этих частиц. Раствор нагревается до температуры 85-90°С для выведения избытка масла и химикатов из частиц в составе раствора. Раствор подвергается осушению для образования мелкоячеистого продукта из каучука с улучшенными реологическими свойствами. Недостатком данного метода является то, что в итоге получается не материал первичного изготовления, а сетчатый материал, с примесью сажистых веществ, которые являются основным компонентом в способе изготовления шин.

Таким же образом, Патент США №6884831 касается способа модификации асфальта, характерной чертой которого является предотвращение слипания путем добавления распределяющего агента в полимерный модифицирующий материал, как например синтетический каучук. Распределяющий агент имеет сложную структуру, в его состав входит смесь из фенолформальдегидных смол и восков. В связи с тем, что использование такого распределяющего агента обусловливает снижение времени, затрачиваемого на растворение модифицирующего материала в асфальте и низкую вязкость модифицированного асфальта, эта технология требует применения высокой температуры для растворения распределяющего агента в полимере. Учитывая то, что распределяющий агент содержит в себе смолы и воски, его использование в эмульсиях и внедрение в нормальный способ производства сырых полимеров обходится дорого и вызывает сложности тем, что данная добавка несочетаема с водой и плохо образовывает эмульсию. Это повышает стоимость всего способа, увеличивает энергозатраты при введении вещества в полимер, а также в дальнейшей обработке с добавлением других веществ, требуемых для производства асфальта.

Точно такие же недостатки обнаруживаются в Патентах США №7371794 и №7847006, которые относятся к распределяющим агентам того же рода с содержанием фенолформальдегидных смол и восков и добавлением впоследствии осажденного диоксида кремния. В данных случаях с использованием смол и восков явно заметно преобладание недостатков, поскольку температура при добавлении распределяющего агента в полимер должна быть намного выше 100°С, причем для того, чтобы привести смолы и воски в жидкое состояние, требуется предварительный нагрев.

Подобным образом Патент США №2010/0187718 относится к способу получения модифицированного полимера, который заключается в рекапсулировании полимера путем прессования, с использованием сшивающего агента, смешанного с частицами синтетического каучука. Впоследствии вся смесь нагревается и подается в червячную машину. Далее червячная машина нагревает смесь и производит нити из модифицированного полимера, который затем охлаждается и гранулируется. Для предотвращения повторного слипания модифицированного полимера к гранулам добавляется распределяющий агент или антиадгезив, описанный в предыдущих патентах, а именно, вещество с фенолформальдегидными смолами и восками.

Модифицирующие материалы или антиадгезивы, описанные в патентах США и упомянутые выше, обладают свойствами, которые могут способствовать решению проблемы слипания частиц сырых эластомеров, но также вызывают ряд других проблем, связанных со свойствами смол и восков. Использование смол и восков обходится дорого, а также затрудняет применение материалов из-за необходимости использования высоких температур, создает проблемы в способе производства эластомеров, вызванные повышением внутреннего давления и потребностью дальнейшего добавления вспомогательных веществ.

Следовательно, на уровне техники не предлагаются и не описываются сырые эластомерные композиции в виде гранул с сыпучестью, которые, независимо от использования антиадгезивов или распределяющих агентов, подлежат хранению, использованию в коммерческих целях и применению в виде частиц, которые обладают усиленными свойствами каучука, способствующими дальнейшей переработке материала, которые сохраняют свойства эластомерных композиций при использовании этих материалов в качестве модификаторов асфальтов, связывающих веществ или в сфере типичного применения каучука. Более того, не указано ни одного способа, позволяющего вводить антиадгезивы или распределяющие агенты без дальнейшей обработки материалов и без потребности использовать больше добавок, без снижения свойств эластомеров в их конечном применении и без эффекта слипания при длительном хранении и большой весовой нагрузке, что позволяет реализовывать материалы на рынке в виде крошки, гранул или мелких частиц.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ ЦЕЛЬ ИЗОБРЕТЕНИЯ

С учетом недостатков известного уровня техники, задачей настоящего изобретения является получение сырой эластомерной композиции в виде гранул с сыпучестью, которая может храниться и реализоваться на рынке в таком же виде, храниться в течение длительного времени, транспортироваться и использоваться в таком же виде, не слипаясь снова и не образуя больших блоков, которые усложняют использование эластомеров.

Кроме того, другой задачей предлагаемого изобретения является получение сырых эластомерных композиций в таком же виде гранул с сыпучестью с сохранением ожидаемых свойств материала в его конечном применении, усилением некоторых свойств в определенных сферах применения, без необходимости дальнейшей обработки или добавления вспомогательных веществ.

Следующей задачей предлагаемого изобретения является получение сырых эластомерных композиций в таком же виде гранул с сыпучестью, которые могут использоваться в меньшем количестве, чем остальные подобные композиции, известные из уровня техники.

Еще одной задачей предлагаемого изобретения является получение сырых эластомерных композиций в таком же виде гранул с сыпучестью, которые могут легко использоваться в эмульсиях и производиться без необходимости нагрева, без использования восков и других сложных добавок в способе производства сырой эластомерной композиции, но обеспечивая легкое дальнейшее окончательное применение, как например асфальтовых смесях, связывающих и каучукообразующих веществах.

Также задачей настоящего изобретения является получение модифицированных асфальтов с усиленными механическими свойствами путем добавления сырых эластомерных композиций в виде гранул с сыпучестью, включая использование их в асфальтовой эмульсии.

Еще одной задачей настоящего изобретения является получение клеевой композиции, сохраняющей свои вяжущие свойства, показатели которых превышают минимальные параметры, требуемые для применения вещества в качестве адгезива, несмотря на то, что вещество пребывает в виде гранул с сыпучестью и не проявляет признаков слипания.

Все описанные выше задачи выполнены, благодаря созданию сырой эластомерной композиции с молекулярной массой от 50000 до 400000 Да и наличием антиадгезива, в составе которого имеются эмульгирующиеся неорганические наполнители. Способ выработки композиции включает добавление антиадгезива на последней стадии осушения сырого эластомера, причем антиадгезив может вводиться в виде эмульсии или в твердом состоянии.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Новые признаки настоящего изобретения определены в прилагаемых пунктах формулы изобретения. Однако само по себе изобретение вместе с его задачами и преимуществами изложено более доступно для понимания в подробном описании осуществления изобретения при рассмотрении с прилагаемыми фигурами, в которых:

Фигура 1 представляет собой блочную диаграмму, которая отображает постадийную последовательность способа получения сырой эластомерной композиции в виде гранул с сыпучестью, разработанной в соответствии с целями настоящего изобретения.

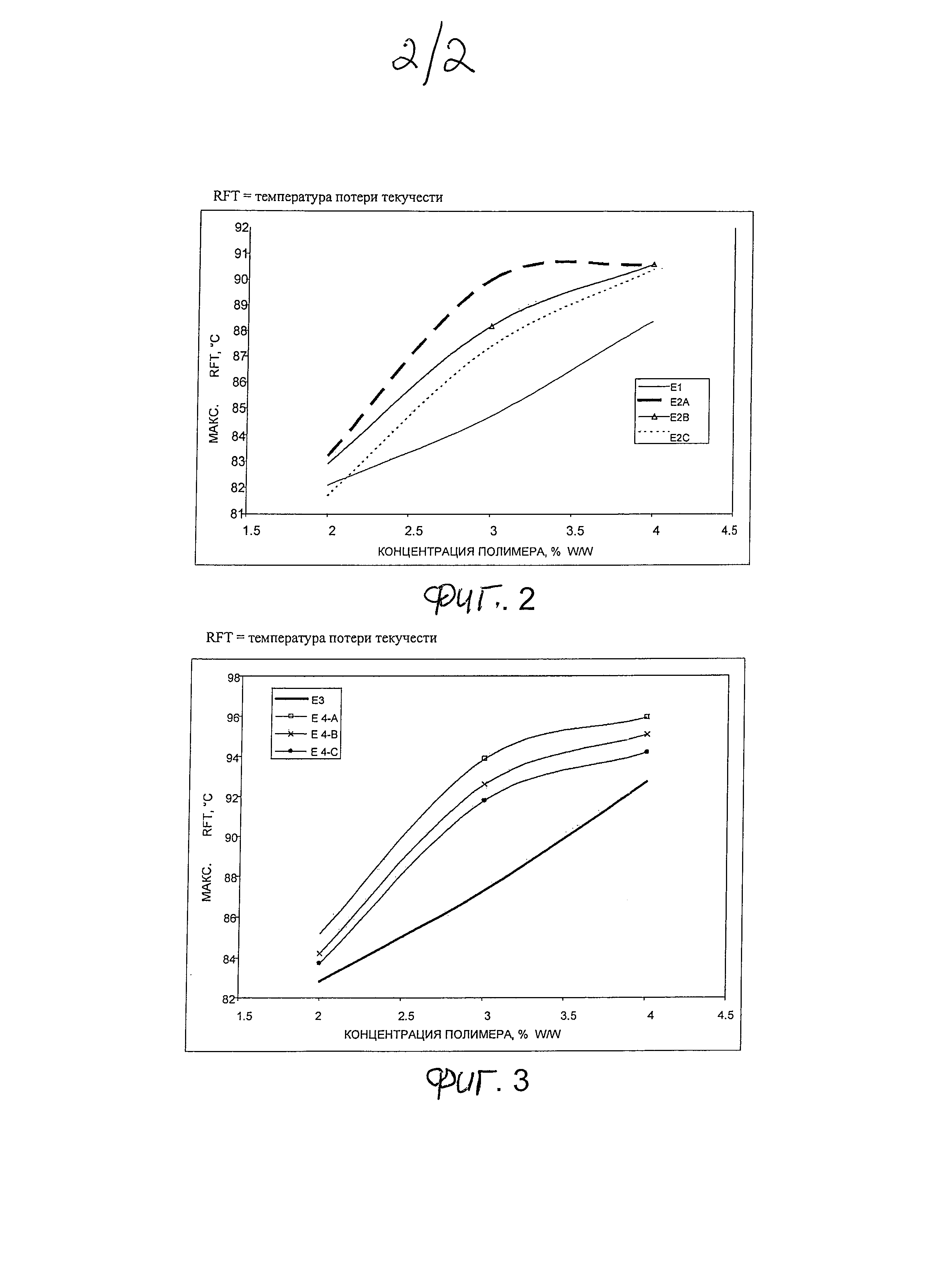

Фигура 2 представляет собой график, показывающий максимальную температуру потери текучести (RFT) некоторых примеров осуществления изобретения сырой эластомерной композиции в виде гранул с сыпучестью.

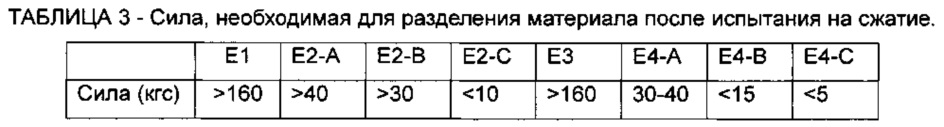

Фигура 3 представляет собой график, показывающий максимальную температуру потери текучести (RFT) других примеров осуществления изобретения сырой эластомерной композиции в виде гранул с сыпучестью.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Несмотря на типичные свойства слипания неорганических наполнителей в составе сырых эластомерных композиций, благодаря применению эмульгируемых неорганических наполнителей, данное изобретение способствует поддержанию сырых эластомерных композиций в виде гранул с сыпучестью. Они могут использоваться в серийном производстве, храниться в течение долгого времени и транспортироваться без потери своей формы, не слипаясь снова и не теряя при этом характерных свойств, даже при последнем розливе сырого материала, и повышая некоторые свойства материала в отдельных областях применения без дополнительной обработки или использования каких-либо добавок.

С точки зрения сущности данного изобретения сырая эластомерная композиция в виде гранул с сыпучестью содержит:

a) сырой эластомер с молекулярной массой от 50000 до 400000 Да и

b) от 0,1 до 15% от общей массы антиадгезива, содержащего неорганические наполнители, которые обладают способностью образовывать эмульсии в воде.

В данном контексте определение "сырой эластомер" относится к любому эластомеру, который не подвергался сшиванию, вулканизации или химической обработки вслед за способом полимеризации.

В предпочтительном варианте осуществления настоящего изобретения эластомер выделен среди растворных бутадиен-стирольных каучуков каучуков, бутадиен-стирольных каучуков эмульсионной полимеризации, бутадиен-стирольных диблочных сополимеров и конических триблочных сополимеров, но большее предпочтение отдавалось стирол-бутадиеновым сополимерам с содержанием бутадиена выше 60% в весовом соотношении.

Триблочные сополимеры включают, помимо прочего, эластомеры и и термопластичные эластомеры, произведенные из блочных сополимеров стирола (S), бутадиена (В) и/или изопрена (I) с разным количеством блоков разных размеров. Примерами таких эластомеров и термопластичных эластомеров могут быть (S/B-rich)-(B/S-rich)-S, (S/I-rich)-(I/S-rich)-S, (S/B)-S, (S/I)-S, (S/B)m-S и (S/I)m-S (где m - это целое), S-(S/B-rich)-(B/S-rich)-S, S-(S/I-rich)-(I/S-rich)-S, S-(B/S-rich)-(S/B-rich)-(B/S-rich)-S, S-(I/S-rich)-(S/I-rich)-(I/S-rich)-S, [S-(B/S-rich)-(S/B-rich)]n-X, [S-(I/S-rich)-(S/I-rich)]n-X, X-[S-(B/S-rich)-(S/B-rich)]n, X-[S-(I/S-rich)-(S/I-rich)]n (где X - это остаток либо связующего компонента, либо многоцелевого катализатора, а n - это целое от 2 до 30) триблочные сополимеры, а также их гидрогенизированные, выборочно гидрогенизированные и частично гидрогенизированные аналоги. Эти триблочные сополимеры указаны в патентной заявке США №13/361740, полное раскрытие сущности которой включается настоящим путем ссылки на нее.

Что касается неорганических наполнителей антиадгезивов, они выделены из групп, состоящих из карбонатов металлов, сульфатов металлов, оксидов металлов, гидроксидов металлов, алюмосиликатов металлов, окисей алюминия, двуокиси кремния, талька и их соединений, в сочетании с совместимым эмульгатором, способным образовать эмульсии всего вышеперечисленного в воде; предпочтительно, если неорганические наполнители выделены из групп, состоящих из карбоната кальция, сульфата магния, окиси кальция, двуокиси титана, гидроокиси кальция, алюмосиликата калия, алюмосиликата кальция, окисей алюминия, двуокиси кремния, талька и их соединений, более предпочтительно, если неорганические наполнители выделены из групп, состоящих из сульфата магния, двуокиси титана, гидроокиси кальция, двуокиси кремния, алюмосиликата калия, алюмосиликата кальция, талька и их соединений, а эмульгатор выделен из щелочных солей сложных органических жирных эфиров с менее чем 20 атомами углерода, предпочтительнее стеаратов.

В отдельном предпочтительном варианте осуществления настоящего изобретения антиадгезив имеет в своем составе:

а) 3-9% гидроксид кальция в весовом соотношении;

b) 0.3-1.1% талька в весовом соотношении;

c) 0.5-2% двуокиси титана в весовом соотношении;

d) 0.3-1% алюмосиликата кальция в весовом соотношении;

e) 0.2-0.7% алюмосиликата калия в весовом соотношении;

f) 0.5-1.5% сульфата магния в весовом соотношении;

g) 75-85% двуокиси кремния в весовом соотношении; и

h) 7-11% стеарата кальция в весовом соотношении.

Антиадгезив может использоваться в виде порошка или в виде эмульсии на водной основе с содержанием твердых веществ от 5 до 50% в весовом соотношении. В отдельном предпочтительном варианте осуществления настоящего изобретения количество добавляемого антиадгезива может составлять от 2 до 8% в весовом соотношении.

Максимальный размер частицы сырых эластомерных композиций в гранулированном виде с сыпучестью, относящихся к данному изобретению, составляет 2 дюйма (5,08 см), индекс текучести расплава - от 3 до 13,1 г/10 мин при температуре 190°С 2,16 тыс. и при температуре 200°С и 5 тыс. соответственно, и требует воздействия максимальной силы в 15 кгс для разделения в форму частиц после продолжительного воздействия силы в 2,76 кгс при температуре 50°С в течение 90 ч.

Способ получения сырой эластомерной композиции в виде гранул с сыпучестью в составе данного изобретения включает следующие стадии (см. фиг. 1):

а) полимеризирование как минимум одного мономера путем растворной полимеризации с целью получить эластомерные частицы;

b) образование водной суспензии из эластомерных частиц для очищения от растворителей и остатков после процесса полимеризации;

c) устранение воды из водной суспензии до максимального уровня содержания воды в 25% в весовом соотношении;

d) добавление от 0,1 до 15% антиадгезива, содержащего неорганические наполнители, которые обладают способностью образовывать эмульсии в воде;

e) осушение обезвоженной суспензии до максимального уровня содержания воды в 1%; и

f) гранулирование эластомера для получения сырой эластомерной композиции в виде гранул с сыпучестью с максимальным размером частиц в 2 дюйма (5,08 см).

Стадии полимеризации и суспендирования хорошо известны из уровня техники; а конкретные условия полимеризации и суспендирования зависят от конечной цели применения эластомера, полученного в данном документе, и будут понятны специалисту в данной области.

В предпочтительном варианте осуществления настоящего изобретения стадию устранения воды осуществляют с помощью экструзионного оборудования типа, известного как одночервячная машина, в которой на крышке винта в нижней секции устройства имеются ребра для отвода вытесненной воды, не допускающие скопления влаги в эластомере.

Стадию осушения осуществляют подобным образом, посредством процессов экструзии, в которых добавление антиадгезива предпочтительно осуществляют через загрузочное отверстие экструзионного оборудования. Для осуществления стадии осушения предпочтительно применение оборудования одночервячного типа, имеющего переменную конфигурацию.

В предпочтительном варианте осуществления настоящего изобретения, в котором стадию осушения осуществляют посредством процессов экструзии, эластомер, который выходит из червячной машины, сразу гранулируют, а полученные гранулы необязательно дополнительно осушают предпочтительно посредством процесса в кипящем слое с горячим воздухом.

В дополнительном варианте осуществления настоящего изобретения полученные в конце концов гранулы снова опыляют антиадгезивом в виде эмульсии с содержанием твердых частиц от 5 до 50% в весовом соотношении.

Сырая эластомерная композиция в виде гранул с сыпучестью, которая имеет отношение к данному изобретению, может быть упакована в мешки или картонные ящики объемом до 1 т и поддерживает свою форму, а также остается свободносыпучей в течение как минимум одного года, не слипаясь снова.

Сырая эластомерная композиция в виде гранул с сыпучестью, которая имеет отношение к данному изобретению, может использоваться в качестве клеевой композиции, которая сохраняет все свои адгезионные свойства, требуемые для применения материалов в качестве связывающих веществ, при том, что сама композиция остается в виде гранул с сыпучестью и не слипается, и несмотря на то, что в ее состав входят неорганические компоненты. К тому же, сырая эластомерная композиция в виде гранул с сыпучестью, которая имеет отношение к данному изобретению, может использоваться для модификации асфальта путем добавления от 1 до 6% в весовом соотношении вышеупомянутой сырой эластомерной композиции в виде гранул с сыпучестью. Асфальт, модифицированный подобным образом, имеет максимальную температуру потери текучести (RFT) по крайней мере в 90°С. К тому же, сырая эластомерная композиция в виде гранул с сыпучестью, которая имеет отношение к данному изобретению, может использоваться для модификации асфальтной эмульсии путем добавления от 1 до 6% в весовом соотношении вышеупомянутой сырой эластомерной композиции виде гранул с сыпучестью.

ПРИМЕРЫ

С применением способа данного изобретения, который предусматривает проведение процессов экструзии для устранения воды и осушения, в предпочтительном варианте осуществления настоящего изобретения были получены эластомеры SBR, характеристики которых были оценены без добавления антиадгезивов, а также с добавлением разного их количества. Стадию устранения воды во всех случаях осуществляли с помощью прессовального устройства, известного как одночервячная машина.

В свою очередь, стадию осушения осуществляют с применением экструзионного оборудования одночервячного типа, имеющего переменную конфигурацию, а эластомер, который выходит из червячной магшины, сразу гранулировали, и полученные гранулы в дальнейшем дополнительно осушали посредством процесса в кипящем слое с горячим воздухом, кроме Примеров 1 и 3.

Пример 1 - Сырой эластомер без антиадгезива.

Эластомер SBR был получен методом, описанным выше, его молекулярная масса составляла 109000 Да, а соотношение мономеров - 25/75 стирол/бутадиен, однако в данном способе не использовался антиадгезив. Материал, полученный в данном случае, был обозначен Е1. Он был охарактеризован и использовался как образец для сравнения в дальнейшем тестировании.

Пример 2 - Сырой эластомер с антиадгезивом, относящийся к предлагаемому изобретению.

Эластомер SBR был получен способом, описанным в Примере 1, но перед осуществлением стадии осушения в червячную машину был введен антиадгезив. Антиадгезив представлял собой смесь из карбоната кальция, сульфата магния, окиси кальция, гидроокиси кальция, алюмосиликата калия, алюмосиликата кальция, окиси алюминия, двуокиси титана, двуокиси кремния и талька в соединении с натрия стеаратом в качестве совместимого эмульгатора. Антиадгезив использовался в порошкообразном виде или в виде эмульсии на водной основе и добавлялся в разных пропорциях. По такому методу были получены образцы в примерах 2А, 2В и 2С с использованием соответственно 2%, 3.5% и 6% антиадгезива в весовом соотношении (в сухом виде). В дальнейшем были определены характеристики, и проводилось тестирование полученных материалов.

Пример 3 - Сырой эластомер без антиадгезива.

Эластомер SBR был получен методом, описанным выше, но в этот раз его молекулярная масса составляла 240000 Да, а соотношение мономеров - 15/85 стирол/бутадиен, однако в данном способе не использовался антиадгезив. Материал, полученный в данном случае, был обозначен Е3. Он был охарактеризован и использовался как образец для сравнения в дальнейшем тестировании.

Пример 4 - Сырой эластомер с антиадгезивом, относящийся к предлагаемому изобретению.

Эластомер SBR был получен способом, описанным в Примере 3, но перед осуществлением стадии осушения в червячную машину был введен антиадгезив. Антиадгезив представлял собой смесь из карбоната кальция, сульфата магния, окиси кальция, окиси алюминия, двуокиси титана, двуокиси кремния и талька в соединении с натрия стеаратом в качестве совместимого эмульгатора. Антиадгезив использовался в порошкообразном виде и добавлялся в разных пропорциях, червячная машина представляла собой одновинтовое устройство различных конфигураций. По такому методу были получены образцы в примерах 4А, 4В и 4С с использованием соответственно 2%, 3.5% и 6% антиадгезива в весовом соотношении (в сухом виде). В дальнейшем были определены характеристики, и проводилось тестирование полученных материалов.

Всем материалам, полученным в данных примерах, были присущи две основных характеристики. Прежде всего, для того, чтобы выявить, какой материал может использоваться в производстве клеевых веществ, а какой нет, были измерены адгезионные свойства материалов. Результаты по всем материалам представлены ниже в Таблице 1:

Из всего вышеуказанного можно понять, что даже хотя адгезионные свойства веществ были под угрозой, как и ожидалось, значения их характеристик по-прежнему оставались выше минимума, требуемого для применения этих эластомеров в качестве связывающих материалов. Качества эластомеров сохранялись, несмотря на наличие в предлагаемом изобретении антиадгезива, что оказалось неожиданным, так как неорганические наполнители обычно негативно сказываются на свойствах материалов.

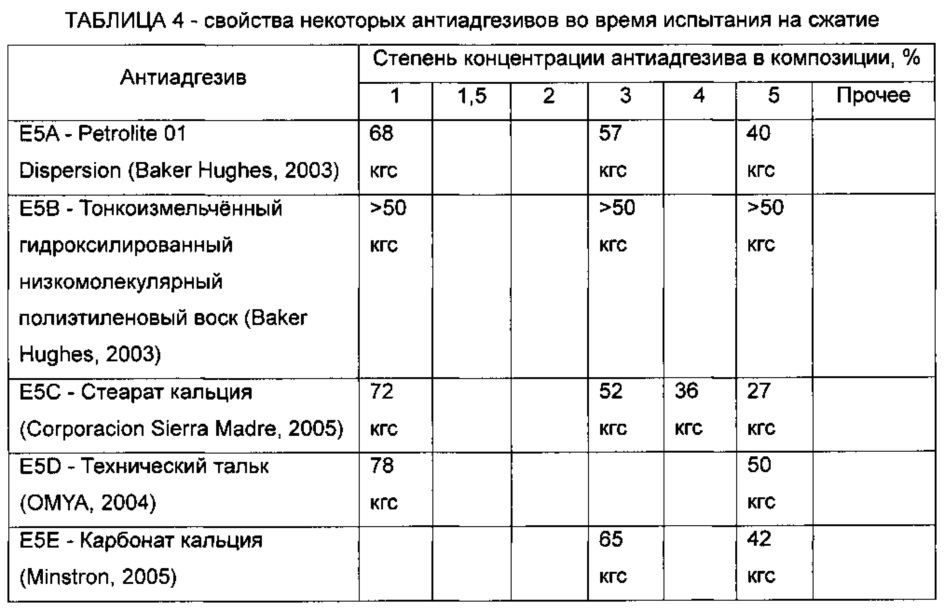

К тому же, образцы материалов были подвержены испытаниям на сжатие. Во время испытания пустые цилиндры объемом в 628,3 см3 (высота 12.5 см и диаметр основания 8 см) заполнялись образцами материалов из вышеперечисленных примеров. На материал, находящийся внутри цилиндров, ставился другой цилиндр весом в 2,76 кг и вся эта система стояла неподвижно в течение 90 часов при температуре в 50°С. По прошествии этого времени после изъятия материала из цилиндра была измерена сила, которая потребовалась для разделения материала на частицы. Измерения проводились для всех материалов в соответствии с данными в таблице:

Испытание на сжатие имитирует условия хранения материалов, т.е. период в 6 месяцев и как минимум 700 кг материала, лежащего на самом нижнем его пласте.

Результаты такого сжатия показаны ниже в Таблице 3:

В соответствии с вышесказанным, очевидно, что материалы, относящиеся к предлагаемому изобретению, для воссоздания своей гранулированной формы требуют применения очень малой силы, которая по значению равна нажиму пальца. Следовательно, материалы, полученные с использованием методов предлагаемого изобретения, могут храниться и транспортироваться в гранулированном виде без риска слипания и образования блоков.

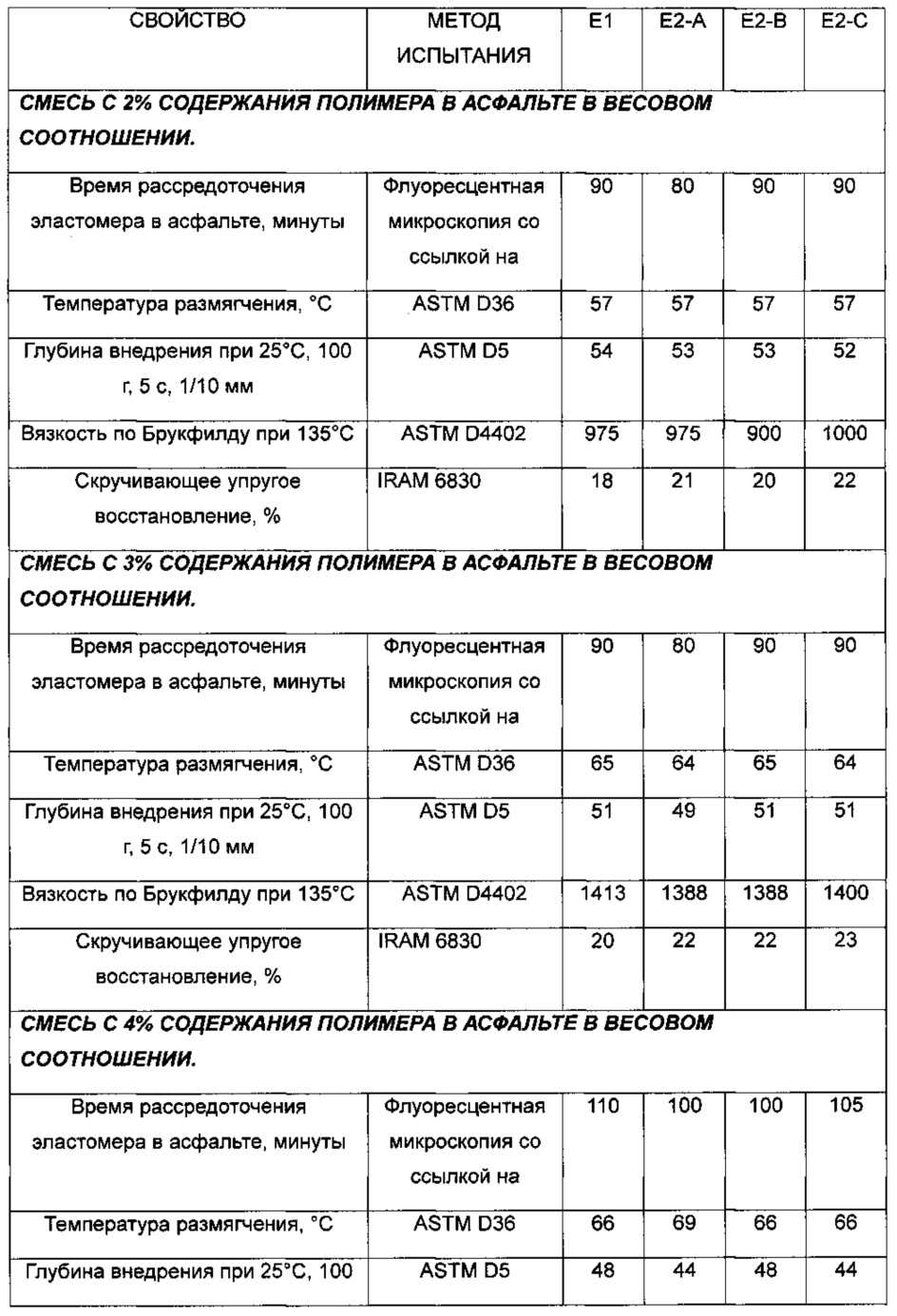

Пример 5 - сравнение антиадгезивов

Композиции, в составе которых содержался эластомер из Примера 1 и разные материалы, используемые в качестве антиадгезивов, аналогичные материалам из примеров от 5А до 50, были подвержены испытанию на сжатие с целью сравнения их свойств. В качестве антиадгезивов использовались следующие добавки: Petrolite 01 Dispersion (Е5А), тонкоизмельченный гидроксилированный низкомолекулярный полиэтиленовый воск (Е5В), стеарат кальция (Е5С), технический тальк (E5D), карбонат кальция (Е5Е), Barbe 237 (эмульгированный карбонат кальция) (E5F), эрукамид (E5G), кродамид (Е5Н), тальк (E5I), гильсониты (E5J), инфузорный грунт (E5K), Реактив A (E5L), Реактив В (Е5М), реактив Aquastab (тонкодисперсный и тонкоизмельченный полиэтилен) (E5N) и добавка предлагаемого изобретения (Е50). Результаты отражены в Таблице 4:

Из всего вышесказанного можно понять, что материалы, представленные в настоящем изобретении, для воссоздания своей гранулированной формы после проведения испытания на сжатие требуют применения меньшей силы, чем эластомеры, которые были модифицированы с помощью других антиадгезивов.

Итак, для того, чтобы измерить свойства материалов, представленных в настоящем изобретении, материалы испытывались в качестве модификаторов асфальта. Материал был добавлен в асфальт класса АС-20 с глубиной внедрения 60-80 1/10 мм при 25°С, который нагревался до температуры 170-195°С со встряхиванием 600 об/мин.

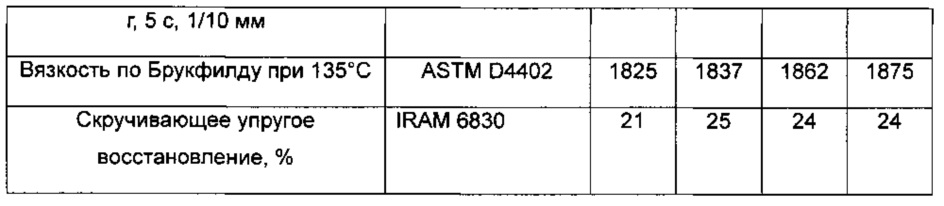

Из результатов в Таблице 5 очевидно, что добавка не влияет на основные термомеханические свойства. Например, показатель скручивающего упругого восстановления при 25°С свидетельствует о том, что добавка незначительно улучшает это свойство, а большинство таких параметров как глубина внедрения, вязкость и время рассредоточения либо были улучшены, либо оставались типичными, как для эластомеров, образующих блоки, которые использовались на уровне техники без антиадгезива. Для конкретного примера вязкости по критерию SHRP-SUPERPAVE максимально допустимая вязкость при температуре 135°С составляет 3000 сР, что достигается во всех классах.

Образцы также испытывались на максимальную температуру потери текучести (RFT). Это температура, при которой суммарный модуль упругости, разделенный на угол деформации асфальта меньше или равен 1 кПа, что является основной реологической характеристикой модифицированных асфальтов.

Совокупность параметров RFT с различным количеством полимерных композиций в рамках настоящего изобретения показана на фиг. 2. Как можно увидеть, требуемые температуры достигаются с помощью небольших количеств полимерных композиций, относящихся к предлагаемому изобретению, что означает, что не только антиадгезив, используемый для сохранения гранулированной формы, предотвращает негативное воздействие на свойства асфальта, но вместе с тем такая композиция улучшает эти свойства, в силу того, что для достижения такой же RFT, которая характерна для материалов, применяемых в жестких условиях, как например асфальт для аэропортов, используется меньшее количество эластомеров, RFT при этом установлена на 66°С.

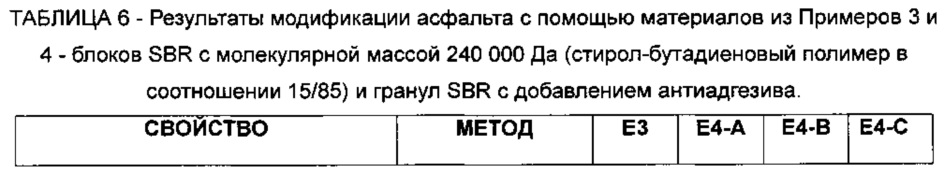

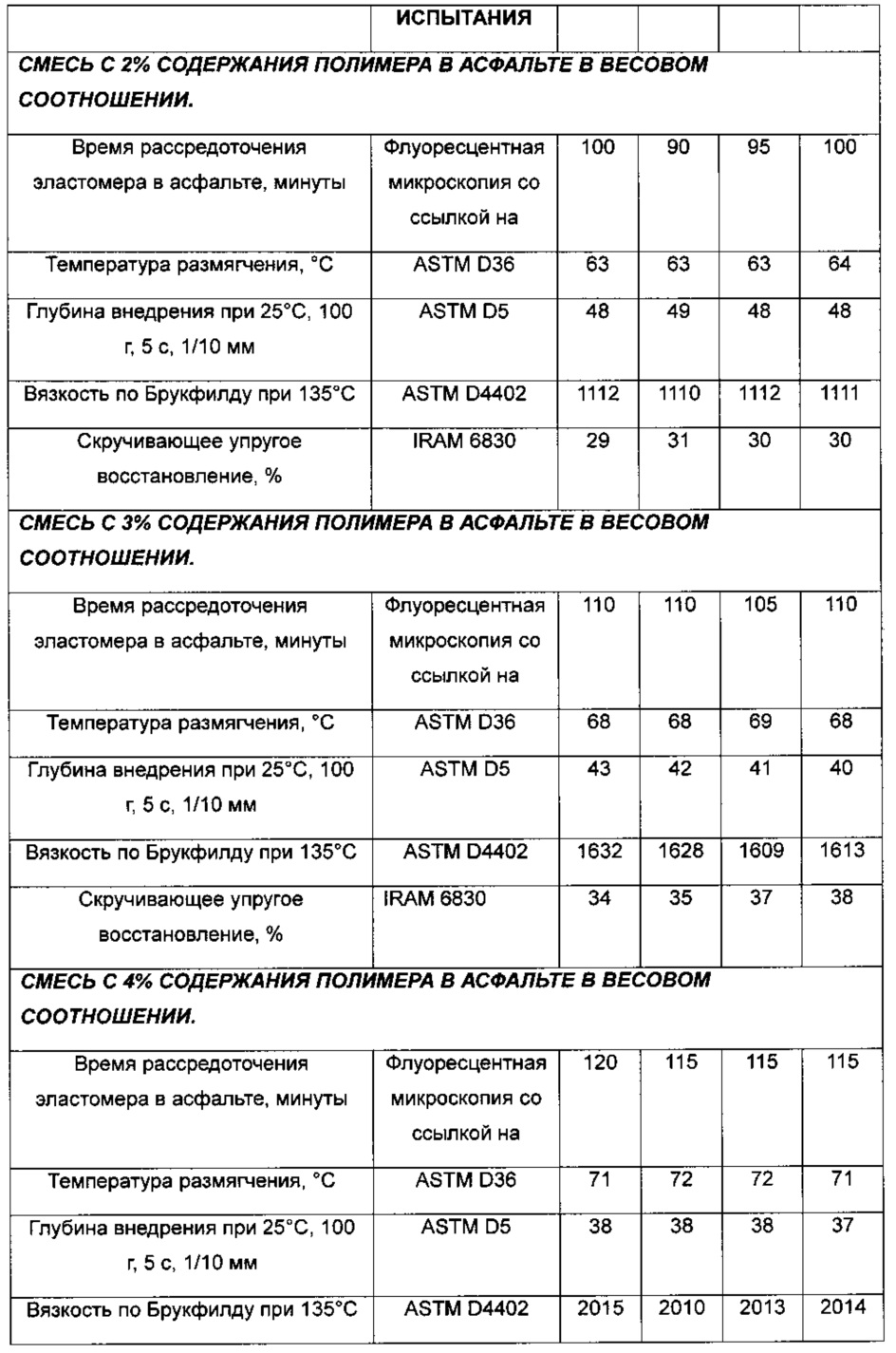

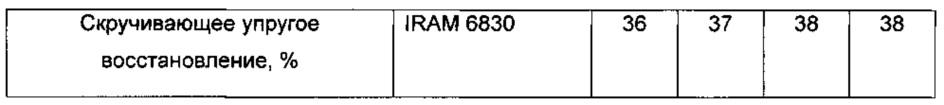

Такое же испытание проводилось для материалов из Примеров 3 и 4. Результаты этого испытания, представленные в Таблице 6 и на фиг. 3, свидетельствуют о том, что композиция, относящаяся к данному изобретению, не влияет на асфальт как модификатор, но, скорее, улучшает некоторые свойства модифицированного асфальта.

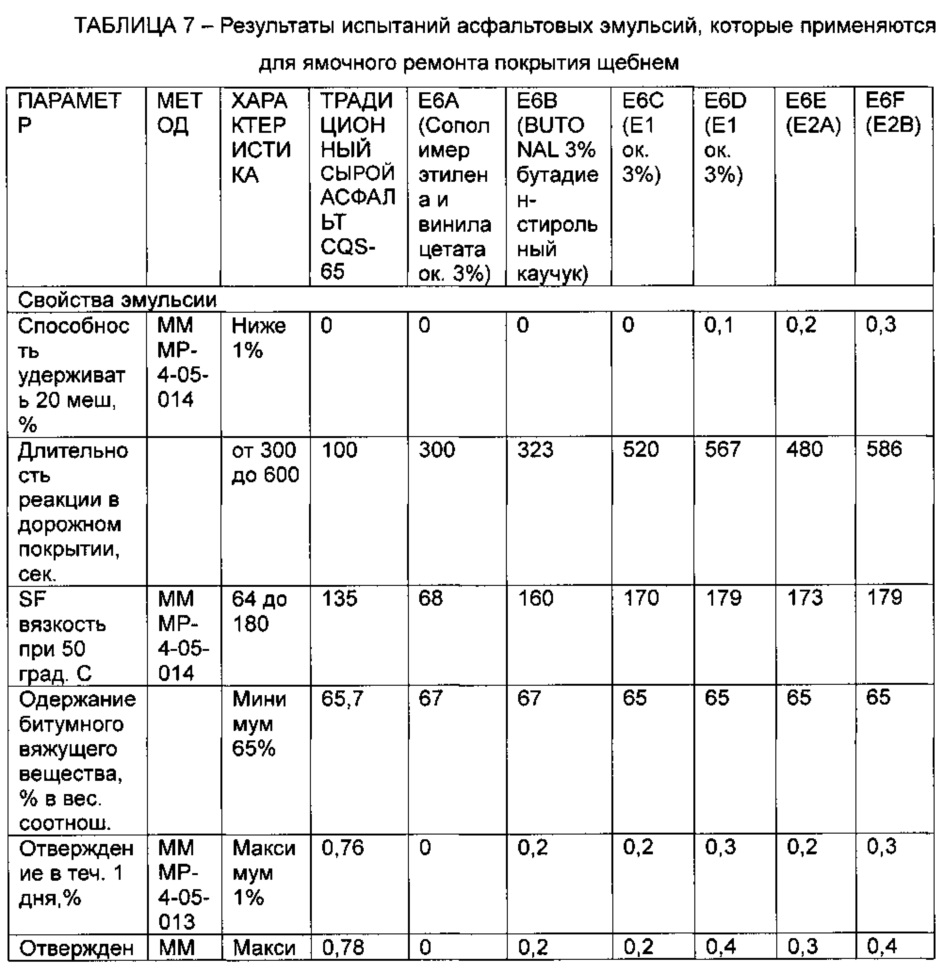

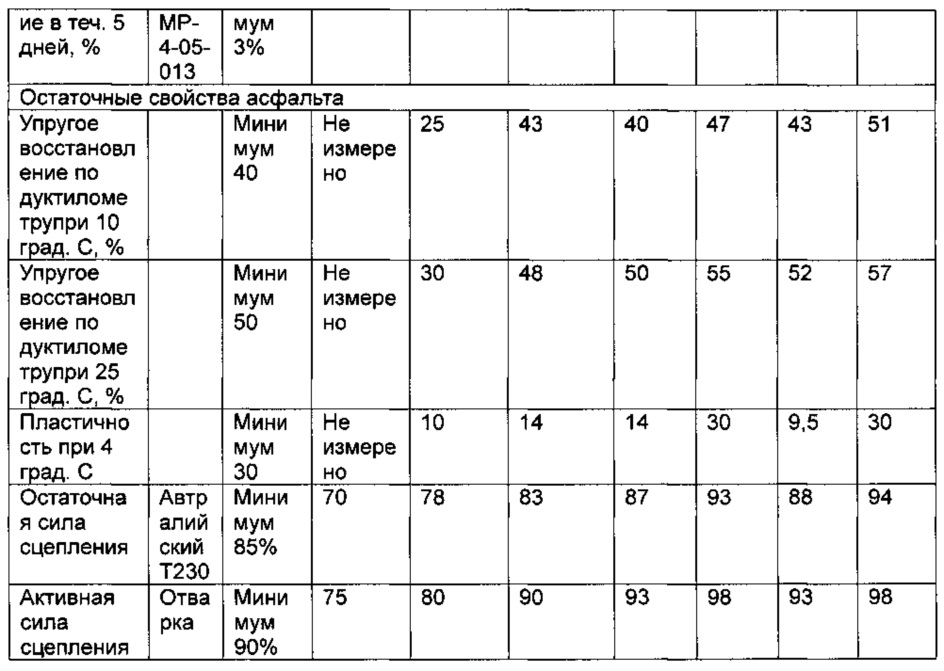

Пример 6 - Асфальтовые эмульсии

Материалы, относящиеся к предлагаемому изобретению, были испытаны и сопоставлены с традиционными продуктами, используемыми в производстве асфальтовых эмульсий, которые применяются для ямочного ремонта покрытия щебнем. Оценивались следующие материалы: сополимер этилена и винилацетата (EVA).(E6A), эластомер SBR из Примера 1 (Е6С и E6D) и материалы, полученные в примерах 2А и 2 В (Е6Е и E6F).

Результаты отражены в Таблице 7:

Как можно понять из Таблицы 7, добавка не влияет на свойства асфальтовой эмульсии для ямочного ремонта покрытия щебнем, но, скорее, улучшает ее силу сцепления в сравнении с продуктами, которые традиционно применяются в таких целях, даже при использовании меньшего количества материала, представленного в данном изобретении.

Соответственно, настоящее изобретение не может быть раскрыто посредством только представленных примеров, поскольку возможны многие вариации с определенными характеристиками, отмеченными в данном изобретении, как например разные эластомеры или особые композиции антиадгезивов. Однако настоящее изобретение должно быть ограничено только прилагаемым пунктом формулы изобретения.

Реферат

Изобретение относится к эластомерной композиции в виде гранул с хорошей сыпучестью для производства, хранения и применения. Сырая эластомерная композиция в гранулированной форме с сыпучестью содержит сырой эластомер с молекулярной массой от 50000 дo 400000 Да и 1-15 мас.% от общей массы антиадгезива, содержащего неорганические наполнители. Неорганические наполнители содержатся в композиции в сочетании с совместимым эмульгатором, способным образовывать эмульсии в воде. Сырая эластомерная композиция в виде гранул с сыпучестью может быть использована в качестве клеевой композиции при модификации асфальта и асфальтовой эмульсии. Изобретение позволяет улучшить эффективность хранения, применения и использования в производстве и обработке эластомерной композиции, обеспечивает усиление механических свойств модифицированных асфальтов. 5 н. и 20 з.п. ф-лы, 3 ил., 7 табл., 4 пр.

Комментарии