Способ получения дисперсий полимеров со средним размером частиц 0,1 - 10 мкм - RU2219197C2

Код документа: RU2219197C2

Чертежи

Описание

Настоящее изобретение относится к технологии производства стабильных тонких дисперсий полимеров, более конкретно к способу получения дисперсий полимеров со средним размером частиц от 0,1 до 10 мкм.

Эмульгирование растворов полимеров, особенно растворов эластомеров, в водных растворах эмульгаторов в принципе известно и описано, например, в патентах США 3226349, 2944038, 3062767, 4243566, 4070325, 3892703, 3998772, 4177177, в заявке на европейский патент 0339559, в заявке на патент ФРГ 1965934 и в международной заявке 95/14729. Способы эмульгирования описаны также в J. Polym. Sci. С, 16 (1967) 2814 и в Annu. Meet. Proc. Int. Ist. Synth. Rubber Prod. 16 (1975), 5.

В соответствии с известными способами дисперсии или соответственно эмульсии полимеров получают обычно в результате контакта раствора полимера, представляющего собой органическую фазу, с водной фазой в условиях высокого сдвига. При этом обычно к обеим фазам или к одной водной фазе добавляют эмульгаторы или смеси эмульгаторов с другими добавками для того, чтобы улучшить процесс эмульгирования. Для достижения диспергирования в условиях сдвига содержащей полимер органической фазы в водной фазе (эмульсия типа "масло-в-воде") применяют различные агрегаты, например струйные гомогенизаторы высокого давления (например, фирмы APV Schroeder), ультразвуковые диспергаторы, установки Ультра-Турракс, сирены-смесители Коттхоффа, диски-диссольверы, коллоидные мельницы, а также разнообразные варианты различных форсунок. Что касается выбора и сравнения установок для диспергирования при получении дисперсий, то здесь можно сослаться на известные специалистам источники, например, Р. Walstra, Formation of Emulsions, в P.Becher, Encyclopedia of Emulsion Technologie, т. 1, Нью-Йорк, Базель, 1983. Существует общее мнение, что выбор установок для диспергирования определяется требуемой на единицу объема мощностью. Для получения тонких эмульсий с размером частиц менее 1 мкм используют установки с высокой мощностью на единицу объема, например, такие, как уже упоминавшиеся струйные гомогенизаторы высокого давления. С устройствами, действующими по принципу ротор/статор, получение таких тонких эмульсий вряд ли достижимо.

Применяемые агрегаты, работающие по методу сдвига, могут быть соединены последовательно или обрабатываемый состав несколько раз пропускают через один агрегат.

В известных способах для удаления растворителя используется его отгонка, дросселирование (сброс давления) или другие дистиллятивные технологии. Кроме того, полученные таким образом эмульсии со сравнительно низкой концентрацией (жидкий латекс) могут быть доведены до желаемой конечной концентрации за счет дистилляции, центрифугирования или сепарации.

Основным недостатком известных способов получения полимерных дисперсий является необходимость очень большой мощности сдвига, чтобы получить стабильные эмульсии. Кроме того, промышленная реализация известных способов получения дисперсий полимеров требует больших энергозатрат и очень дорогостоящего аппаратурного оформления. К недостаткам известных способов относится и необходимость использования значительных количеств эмульгаторов, которые нужны для получения стабильных эмульсий. При последующем применении дисперсии полимера большие количества эмульгаторов приходится в конце удалять, так как они могут оказывать отрицательное влияние на свойства получаемой из полимерных дисперсий продукции.

Ближайшим аналогом является способ получения дисперсий полимеров путем обращения эмульсии типа "вода-в-масле" в эмульсию типа "масло-в-воде" за счет воздействия на эмульсию типа "вода-в-масле" сдвига с помощью гомогенизатора (см. патент GB 1055820, опуб. 1967 г.).

Известный способ не позволяет получить стабильную при стриппинге, т.е. удалении органического растворителя, и хранении дисперсию полимеров.

Задачей изобретения является разработка способа получения полимерных дисперсий полимеров со средним размеров частиц полимеров от 0,1 до 10 мкм, которая является стабильной как на стадии удаления применяемого органического растворителя, так и при ее хранении.

Поставленная задача решается предлагаемым способом получения дисперсий полимеров со средним размером частиц полимеров от 0,1 до 10 мкм, определенным с помощью ультрацентрифуги, путем обращения включающей эмульгатор(ы) эмульсии типа "вода-в-масле", состоящей из растворенного в не смешивающемся с водой органическом растворителе полимера, представляющего собой органическую фазу, и водной фазы, в эмульсию типа "масло-в-воде" за счет воздействия на эмульсию типа "вода-в-масле" сдвига, который заключается в том, что на воздействие сдвига подают эмульсию типа "вода-в-масле", измеренная при 25oС вязкость органической фазы которой составляет от 1,0 до 20000 мПа•с, поверхностное натяжение между органической и водной фазами составляет от 0,01 до 30 мН/м, размер частиц эмульгированной в органической фазе воды составляет от 0,2 до 50 мкм и объемное отношение органической фазы к водной фазе лежит в пределах от 80:20 до 20:80, при этом эмульгатор(ы) используют в количестве 0,1-20 мас. ч. на 100 мас. ч. полимера, а сдвиг осуществляют с мощностью от 1•103 до 1•108 Вт/см3 с применением струйного диспергатора.

Согласно предпочтительной форме выполнения предлагаемого способа на воздействие сдвига подают эмульсию типа "вода-в-масле", вязкость органической фазы составляет от 10 до 20000 мПа•с, поверхностное натяжение между органической и водной фазами составляет от 0, 5 до 30 мН/м, размер частиц эмульгированной в органической фазе воды составляет от 1 до 25 мкм, объемное отношение органической фазы к водной фазе лежит в пределах от 70:30 до 30: 70, при этом эмульгатор(ы) используют в количестве 0,5-10 мас. ч. на 100 мас. ч. полимера, а сдвиг осуществляют с мощностью от 1•106 до 1•107 Вт/см3 с применением струйного диспергатора.

Полученные в соответствии с изобретением стабильные дисперсии полимеров имеют предпочтительный размер частиц от 0,1 до 5,0 мкм, особенно предпочтительно от 0,1 до 2,0 мкм. Определение размера частиц с помощью ультрацентрифуги проводят по известной методике (см. J. Coll. Polym. Sci., 267 (1989) 1113).

В частности, предпочитается вязкость органической фазы в эмульсии типа "вода в масле", составляющая от 100 до 5000 мПа•с. Поверхностное натяжение между органической и водной фазой особенно предпочтительно составляет от 0,5 до 5 мН/м. Размер эмульгированных в органической фазе капелек воды особенно предпочтительно составляет от 1 до 10 мкм, а объемное отношение органической фазы к водной фазе особенно предпочтительно составляет от 60:40 до 40:60.

Подвергаемая диспергированию в соответствии с изобретением в условиях сдвига эмульсия типа "вода-в-масле" может быть получена обычным способом. Так, например, содержащую полимер фазу загружают в емкость с мешалкой и добавляют водную фазу, которая при необходимости может содержать эмульгатор. После этого смесь эмульгируют до достижения приведенных выше значений по вязкости, поверхностному натяжению и размеру частиц в эмульсии типа "вода-в-масле".

Обращение фаз от эмульсии типа "вода-в-масле" к эмульсии типа "масло-в-воде" происходит при пропускании ее через струйный диспергатор.

Особенно предпочтительно, когда направляемую на дальнейшее диспергирование в соответствии с изобретением эмульсию типа "вода-в-масле" получают в процессе циркуляции загруженной в емкость органической фазы при пропускании ее через струйный диспергатор с подачей определенного, состоящего из водной фазы, потока перед входом в струйный диспергатор. Водная фаза при этом подвергается дроблению на мельчайшие капельки. На этой стадии водную фазу добавляют до тех пор, пока не произойдет инверсия фаз (периодический процесс).

В ходе соответствующего изобретению непрерывного диспергирования эту операцию проводят таким образом, что водную фазу вводят в органическую фазу на нескольких последовательно подключенных ступенях диспергирования.

Для применения в рамках настоящего изобретения пригодны как термопластичные полимеры, так и эластичные полимеры (каучуки). Здесь можно назвать такие полимеры, как полиолефины, например полиэтилен, полипропилен, сополимеры этилена с α-олефинами, например сополимеры этилена с пропиленом, сополимеры этилена с бутиленом, сополимеры этилена с пентеном, сополимеры этилена с гексеном, сополимеры этилена с гептеном, а также сополимеры этилена с октеном.

Само собой разумеется, что в качестве сырья для получения полиолефинов могут служить и соответствующие изомеры. Особенно предпочтительны в качестве полиолефинов полиизобутилен и его производные, такие, как галогензамещенные полиизобутилены и сополимеры изобутилена с метилстиролом, изопреном, а также хлорированный полиэтилен или хлорсульфонированный полиэтилен. Кроме того, в качестве полимеров могут применяться сополимеры этилена с такими полярными мономерами, как винилацетат, сложные эфиры винилового спирта, акрилаты, метакрилаты, малеиновая кислота, ангидрид малеиновой кислоты, (мет)акриловая кислота, фумаровая кислота, а также их эфиры. Речь может идти и о таких полимерах, как диеновые полимеризаты, например полибутадиен, полиизопрен, полидиметилбутадиен, а также сополимеры этих диенов и их сополимеры со стиролом или с производными стирола, например α-метилстирола с акрилонитрилом, метакрилонитрилом, с акрилатами или метакрилатами. Вышеназванные диеновые полимеризаты могут быть представлены терполимеризатами или продуктами сополимеризации нескольких мономеров. Кроме того, в качестве полимеров пригодны натуральный каучук и его производные, полихлорпропилен и полидихлорбутадиен, а также их сополимеризаты и стирол-бутадиеновые блоксополимеры. Могут использоваться также такие продукты химического превращения полимеров, как гидрированный нитрильный каучук или гидрированный блоксополимер стирола и бутадиена. Кроме перечисленных полимеров могут быть использованы полиуретаны, полиэфиры, полиэфироамиды, полимерные простые эфиры, поликарбонаты и их производные.

Предпочтительны для использования в предлагаемом способе такие полимеры, как полиизобутилен и сополимеры из изобутилена и изопрена, сополимеры этилена и пропилена, сополимеры этилена, пропилена и диенов, бутадиен-стирольный каучук, бутадиен-нитрильный каучук и высокомолекулярный бутадиен-нитрильный каучук, а также поликарбонаты и полиуретаны, особенно предпочтительны сополимеризаты изобутилена с изопреном, а также их галогенированные аналоги (бутилкаучук, галогенированный бутилкаучук).

Из не смешивающихся с водой органических растворителей, в которых растворяют вышеназванные полимеры, можно назвать алифатические, ароматические, аралифатические и/или циклоалифатические углеводороды.

Отправной точкой для их выбора служат практические аспекты. Специалист выбирает такие растворители, которые позволяют получить высокие концентрации твердых веществ при низких значениях вязкости.

Не исключено и применение в качестве растворителей таких газов, как, например, диоксид углерода, находящийся в сверхкритическом состоянии. Особенно предпочтительно применение в качестве растворителей гексана, толуола, метиленхлорида, бензола, хлорбензола, метилэтилкетона, а также их смесей друг с другом.

В рамках предлагаемого способа можно использовать такие эмульгаторы, которые известны и обычны в области получения дисперсий полимеров. В общем случае эмульгаторы добавляют к водной фазе. Например, в качестве эмульгаторов для предлагаемого способа можно использовать алифатические и/или ароматические углеводороды с числом атомов углерода от восьми до тридцати, которые замещены гидрофильной концевой группой; это может быть сульфонатная, сульфатная, карбоксилатная, фосфатная или аммонийная концевая группа. Кроме того, в качестве эмульгаторов можно использовать неионогенные поверхностно-активные вещества с функциональными группами, например полигидроксильные соединения, полимерные простые эфиры и/или полимерные сложные эфиры.

В принципе, возможно использование любых обычных для технических целей эмульгаторов и поверхностно-активных веществ, которые подходят для стабилизации дисперсий масел и полимеров в воде. Предпочтительно применение солей жирных кислот, например натриевой или калиевой соли олеиновой кислоты, соответствующих солей алкиларилсульфоновых кислот, нафтилсульфоновых кислот и продуктов их конденсации, например, с формальдегидом, а также соответствующих солей алкилянтарной и алкилсульфоянтарной кислот. Понятно, что эмульгаторы можно использовать и в виде любых смесей друг с другом.

Выбор соответствующих эмульгаторов зависит в первую очередь от природы эмульгируемого полимера, от используемого растворителя и желаемых свойств получаемых дисперсий.

Предпочтительно выбирают такие эмульгаторы, которые могут в достаточной мере снижать поверхностное натяжение между органической полимерной фазой и водной фазой.

Особенно предпочтительно применение в предлагаемом способе таких эмульгаторов, с помощью которых поверхностное натяжение снижается от значения 10 мН/м до величины менее 1 мН/м.

Для предлагаемого способа важно также, чтобы сдвиг проводился с такой мощностью, которая лежит в приведенных выше границах. Так, например, если эта мощность слишком мала, то стабильной дисперсии получить не удается. При слишком высокой мощности сдвига размер частиц выходит за пределы, к которым следует стремиться.

После того, как эмульсия типа "вода-в-масле" подвергается соответствующему сдвигу, происходит обращение эмульсии типа "вода-в-масле" в эмульсию типа "масло-в-воде". Признаком этого наряду с другими является превращение практически прозрачной до сдвига эмульсии в молочно-мутную эмульсию. Кроме того, для предлагаемого способа важно также, чтобы перед обращением фаз в результате сдвига эмульсия типа "вода-в-масле" была стабильна, хотя бы и в течение короткого периода.

Используемый согласно изобретению струйный диспергатор, который известен из патента ЕР 101007, представляет собой дросселирующую форсунку, эффективность которой значительно выше, чем у струйных гомогенизаторов высокого давления.

В таком аппарате уже при давлении 50 бар гомогенизация протекает с образованием эмульсий с частицами того же размера, что и в струйных гомогенизаторах высокого давления при давлении 200 бар.

Предлагаемый способ может быть реализован, как уже было представлено вкратце, как по периодической, так и по непрерывной схеме. Удаление используемого в рамках данного изобретения растворителя проводится обычным способом, например при дистилляции, при дросселировании или с помощью обратного осмоса. Для этого применим и циклонный способ удаления газов или разбрызгивание через форсунки.

После того как растворитель был удален, проводится операция по концентрированию дисперсии до концентрации, которая соответствует оптимуму для предназначенной для нее области применения. Для этого используются обычные известные способы концентрирования, например дистилляция, ультрафильтрация, центрифугирование, диализ и сепарирование с помощью соответствующих вспомогательных средств, таких, как альгинаты, в результате образуется концентрированная дисперсия ("сливки") и водная фаза с невысоким содержанием полимера, которую можно снова возвратить в процесс в качестве водной фазы, добавив в нее при необходимости новое количество эмульгатора.

Полученные согласно изобретению стабильные дисперсии имеют концентрацию полимера в пределах от 10 до 70 мас.%, предпочтительно от 40 до 60 мас.% (по результатам определения содержания твердого вещества в дисперсии).

Температура, при которой осуществляется предлагаемый способ, в общем лежит в пределах от 10 до 80oС, предпочтительно от 20 до 50oС. Способ может проводиться как при нормальном давлении, так и при повышенном давлении. Повышенное давление нужно только для того, чтобы пропускать гомогенизируемые фазы через струйный диспергатор. Гомогенизация и обращение фаз протекают в зоне максимальной турбулентности потока в форсунке.

Полученные согласно изобретению стабильные дисперсии полимеров могут применяться для получения высококачественных маканых изделий, ламинатов, дисперсий клеевых материалов и для образования покрытий на тканях.

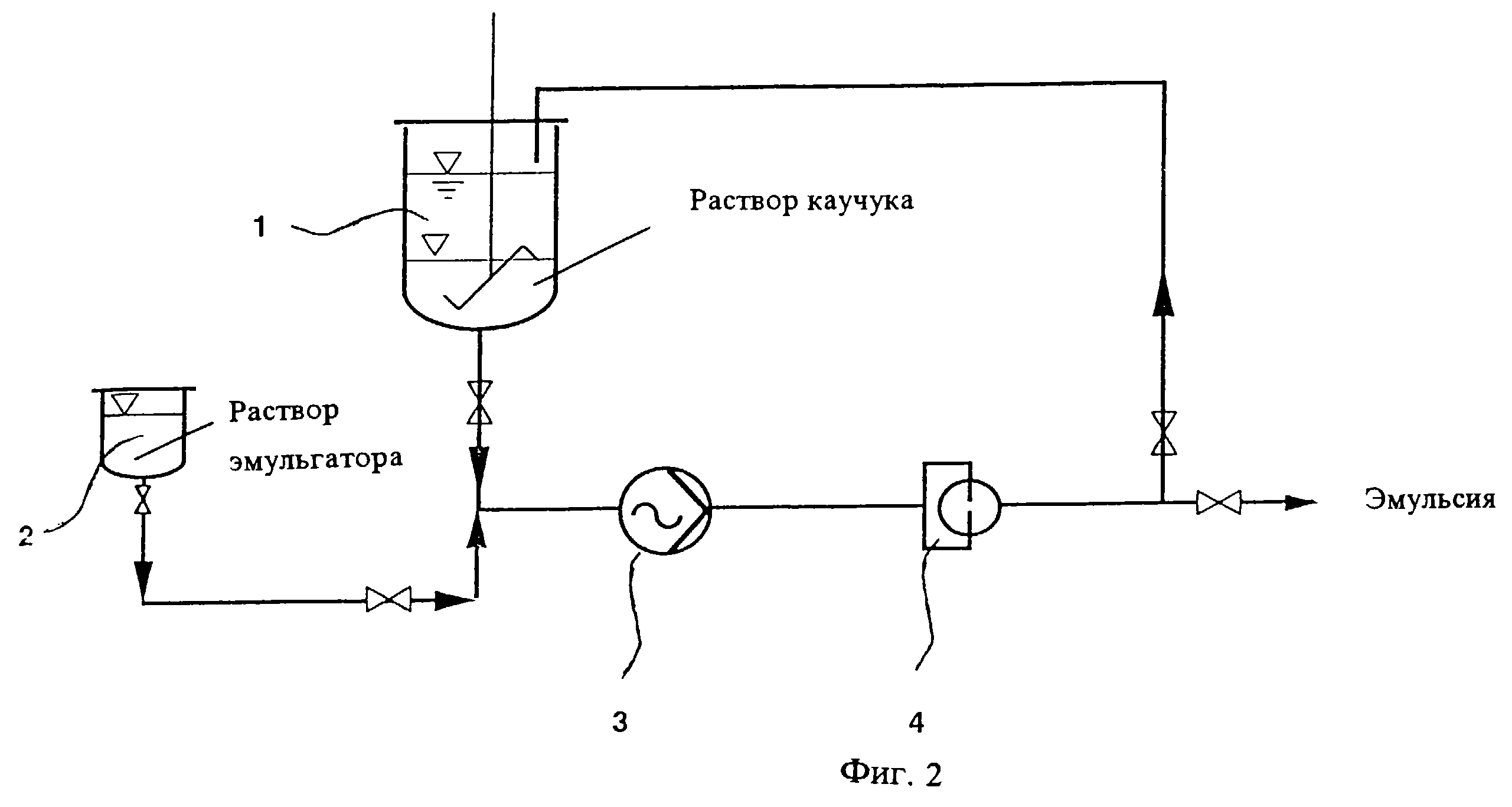

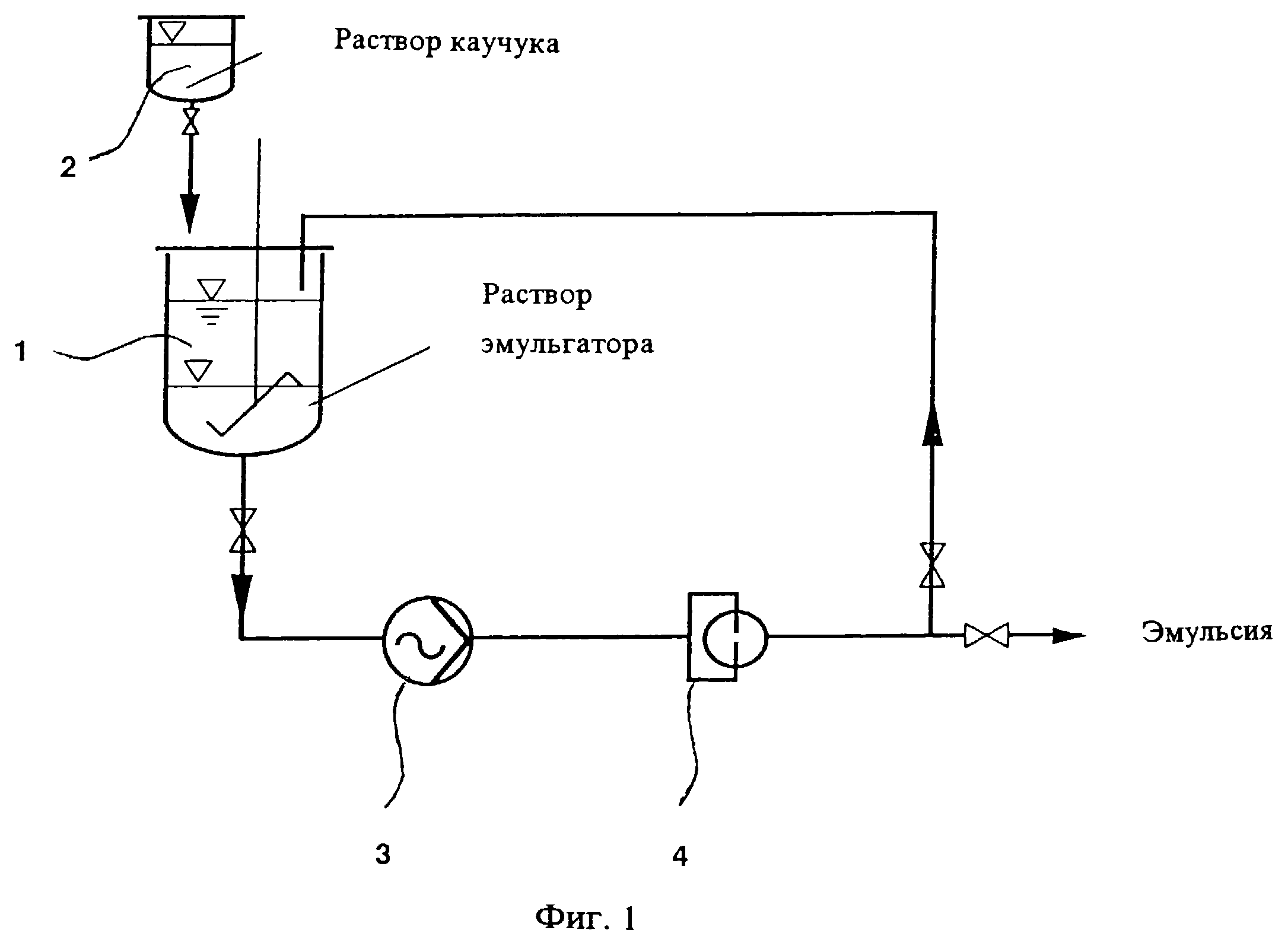

Для иллюстрации получения дисперсий полимеров представлены фиг.1-5. При этом на фиг.1 и 4 представлена схема, согласно которой осуществляют прямое диспергирование, что не соответствует изобретению, а схемы на фиг.2 и 3 иллюстрируют периодическое и непрерывное осуществление предлагаемого способа. На фиг.5 представлена схема работы с применением струйного диспергатора.

В соответствующих изобретению примерах тонкое диспергирование предварительно эмульгированной смеси 1 проводят прокачиванием ее через отверстия форсунки 2 струйного диспергатора. Гомогенизированная таким образом эмульсия 3 выходит из диспергатора при атмосферном давлении. Для лабораторных опытов по примерам от 1 до 19 и от 37 до 41 используют форсунку, в корпусе которой имеются шесть отверстий диаметром 0,5 мм и длиной 0,75 мм.

Для опытов по примерам от 20 до 36 используют форсунку с числом отверстий 60. Диаметр каждого отверстия 0,75 мм, длина 1,1 мм.

Пример 1 (пример сравнения).

Получение бромобутилатной дисперсии с помощью прямого диспергирования в периодическом исполнении (способ по схеме 1, см. фиг.1).

Приготавливают следующие растворы:

400 г 19%-ного раствора бромобутилкаучука в гексане (смесь

изомеров),

600 г 0,6%-ного водного додецилбензолсульфоната натрия (Марлон А, фирмы Хюльс АГ).

Раствор эмульгатора загружают в емкость с циркуляционным насосом и мешалкой. Раствор каучука подают в емкость 1 из мерника 2 таким образом, чтобы образовалась грубодисперсная система типа "масло-в-воде". Затем рециркулируют предварительно диспергированную таким образом эмульсию с помощью нагнетательного насоса 3 через струйный диспергатор 4 для получения достаточно тонкой дисперсии. Давление на входе в форсунку устанавливают 10 бар. Число рециклов равно пяти.

В таблице 1 наряду с составом диспергируемого полимера приведены данные по используемым растворителям, концентрациям, соотношениям фаз и давлению на входе в форсунку для данного примера и приведенным далее примерам. Работу проводят при комнатной температуре. Геометрия форсунки приведена на фиг.5.

В этом примере не удается получить стабильную дисперсию: обе фазы (органическая и водная) через короткий промежуток времени расслаиваются.

Пример 2 (пример сравнения).

Опыт по примеру 2 проводят аналогично примеру 1, однако давление перед форсункой повышают до 50 бар (см. таблицу 1). Число рециклов 5.

Стабильную дисперсию получить не удается.

Пример 3 (в соответствии с изобретением).

Получение бромобутилатной дисперсии в периодическом процессе с обращением фаз (см. фиг.2).

Получают растворы, как в примере 1 (см. также таблицу 1).

Раствор каучука загружают в емкость с циркуляционным насосом и рециркулируют с помощью нагнетательного насоса 3 через струйный диспергатор 4. Одновременно из мерника 2 в зону разрежения подают раствор эмульгатора в соотношении примерно 1: 5 (водная фаза к органической) и гомогенизируют до образования тонкодисперсной системы. Сначала образуется тонкодисперсная эмульсия типа "вода-в-масле" (она прозрачна), которая затем при концентрации около 30 мас. % претерпевает обращение в эмульсию типа "масло-в-воде". Как только достигается обращение фаз, эмульгирование в принципе можно прекратить. После обращения фаз эмульсия типа "масло-в-воде" становится молочно-белой.

Полученная таким образом дисперсия типа "масло-в-воде" по данным наблюдений в оптическом микроскопе имеет размер частиц 1-4 мкм. До инверсии фаз эмульсия типа "вода-в-масле" имела размер частиц 1-5 мкм (оптический микроскоп). Во всех опытах, проведенных в соответствии с изобретением, наблюдается размер частиц в этих пределах.

Эту дисперсию, еще содержащую растворитель, перемешивают в вакууме (начальное давление 196 мбар) при температуре 65-75oС для отгонки растворителя. Дисперсия после этого оказывается стабильной.

После отгонки растворителя дисперсию концентрируют с добавкой средства для сепарирования. Размер частиц этой эмульсии составляет 1,9 мкм.

Способ расслаивания полимерных дисперсий

1. Сначала готовят 1,5%-ный раствор альгината натрия. Для этого в емкость с мешалкой загружают 986 г деминерализованной воды, нагревают ее до 80oС, затем при перемешивании медленно прибавляют 14 г альгината и после полного его растворения дают раствору остыть при продолжающемся перемешивании. Эти растворы альгината должны быть свежими и

поэтому их готовят заново каждые три-четыре дня.

2. Добавлением 3%-ного раствора гидроксида натрия устанавливают в дисперсии значение рН около 8-9. Затем при перемешивании прибавляют 0, 5 частей 1,5%-ного раствора альгината (Манутекс, фирмы Келко Инт. Лтд., Лондон) из расчета на 100 частей полимера и дают смеси отстояться.

Через 24 часа наблюдается разделение фаз на верхнюю концентрированную дисперсионную фазу ("сливки") со средним содержанием твердого вещества от 40 до 55% и нижнюю прозрачную или слегка мутноватую "сывороточную" фазу, содержание твердого вещества в которой не превышает 1%.

Как правило, эта операция нуждается в серии предварительных экспериментов с варьированием количества альгината для определения его оптимального содержания. При этом определяют скорость сепарации и ее качество. Известно, что слишком большое содержание способствующей отстаиванию добавки может оказывать отрицательное влияние на процесс расслаивания.

Примеры 4 - 6 (в соответствии с изобретением).

Опыты проводят по аналогии с примером 3, но на входе в диспергирующую форсунку создают различные давления (см. таблицу 1).

Во всех случаях удается получить стабильные дисперсии, которые освобождают от растворителя и концентрируют за счет расслаивания.

Примеры 7 - 9 (в соответствии с изобретением).

Опыты проводят по аналогии с примерами 4-6, но используют более высокие концентрации эмульгатора (см. таблицу 1).

Во всех случаях удается получить стабильные дисперсии, которые освобождают от растворителя и концентрируют за счет расслаивания.

Размер частиц в этих дисперсиях меньше, чем в примерах 4-6.

Примеры 10 - 13 (в соответствии с изобретением).

Опыты проводят по аналогии с примером 9, но диспергирование проводят при давлении 10 бар и варьируют вид эмульгатора (см. таблицу 1). В примере 13 получают дисперсию бутилкаучука.

Во всех случаях удается получить стабильные дисперсии, которые освобождают от растворителя и концентрируют за счет расслаивания.

В этих опытах получают дисперсии с очень мелкими частицами.

Примеры 14 и 15 (в соответствии с изобретением).

Опыты проводят по аналогии с примером 13, но используют смесь двух различных эмульгаторов (см. таблицу 1).

Во всех случаях удается получить стабильные дисперсии, которые освобождают от растворителя и концентрируют за счет расслаивания.

Частицы в этих дисперсиях отличаются особенно малыми размерами.

Пример 16 (не соответствует изобретению, пример сравнения).

Опыт по получению бромобутилатной дисперсии в ходе прямого диспергирования по непрерывной схеме (способ 4, в соответствии с фиг.4).

Опыт проводят следующим образом.

Раствор эмульгатора и раствор каучука из расходных емкостей 1 и 2 по раздельным линиям через нагнетающие и дозирующие насосы 3 и 4 непрерывно вводят в смеситель 5, где происходит предварительное эмульгирование с образованием эмульсии типа "масло-в-воде", поступающей далее на гомогенизацию в струйный диспергатор 6.

В результате образуется нестабильная дисперсия, которая после хранения в течение небольшого промежутка времени снова разделяется на две фазы.

Пример 17 (не соответствует изобретению, пример сравнения).

Опыт проводят по аналогии с примером 16, но давление перед диспергирующей форсункой повышают до 60 бар.

И в этих условиях не удается получить стабильную дисперсию.

Пример 18 (в соответствии с изобретением).

В этом примере бромобутилатную дисперсию получают в непрерывном процессе с обращением фаз (способ 3, в соответствии с фиг.3).

Раствор эмульгатора и раствор каучука подают в установку из расходных емкостей 1 и 2 по раздельным линиям (обозначения относятся к фиг.3). Раствор каучука через нагнетающий и дозирующий насос 6 непрерывно вводят в смеситель 7.1, а раствор эмульгатора разделяют на три потока и насосами 5, 4 и 3 вводят в смесители 7.1, 7.2 и 7.3. После каждого смесителя установлен струйный диспергатор, в котором протекает гомогенизация. Благодаря такому ступенчатому оформлению процесса гомогенизации направленно получают тонкодисперсную эмульсию типа "вода-в-масле". Потоки раствора эмульгатора подбирают таким образом, чтобы обращение фаз протекало только в струйном диспергаторе 8.3.

Установку монтируют с тремя последовательно подключенными одинаковыми по конструкции форсунками, причем суммарный перепад давления на всех форсунках составляет 24 бар. Получают стабильную дисперсию.

Сравнение результатов, полученных по примерам 16 и 17 (оба не соответствуют изобретению) с соответствующим изобретению примером 18 ясно показывает, что для успешного проведения приведенного здесь примера диспергирования решающее значение имеет контролируемое обращение фаз с переходом эмульсии типа "вода-в-масле" в эмульсию типа "масло-в-воде".

В тех случаях, когда обращение фаз протекает слишком рано или уже во время контакта обеих фаз, получаются только нестабильные дисперсии. В соответствии с уровнем техники возникающие при этом трудности могут быть преодолены только за счет очень большой мощности сдвига. Описываемый в этом примере способ показывает, что тщательная настройка установки на момент обращения фаз позволяет получать стабильные дисперсии. В случае непрерывного процесса важно привязать момент обращения фаз не только к определенному времени, но и к определенному месту. Кроме этого, требуется, чтобы подача фаз не приводила к преждевременному обращению фаз, например, в результате слишком быстрого введения водной фазы.

Пример 19 (в соответствии с изобретением).

Опыт проводят по аналогии с примером 18, но диспергируют бутилатный каучук. В этом случае также получают стабильную дисперсию.

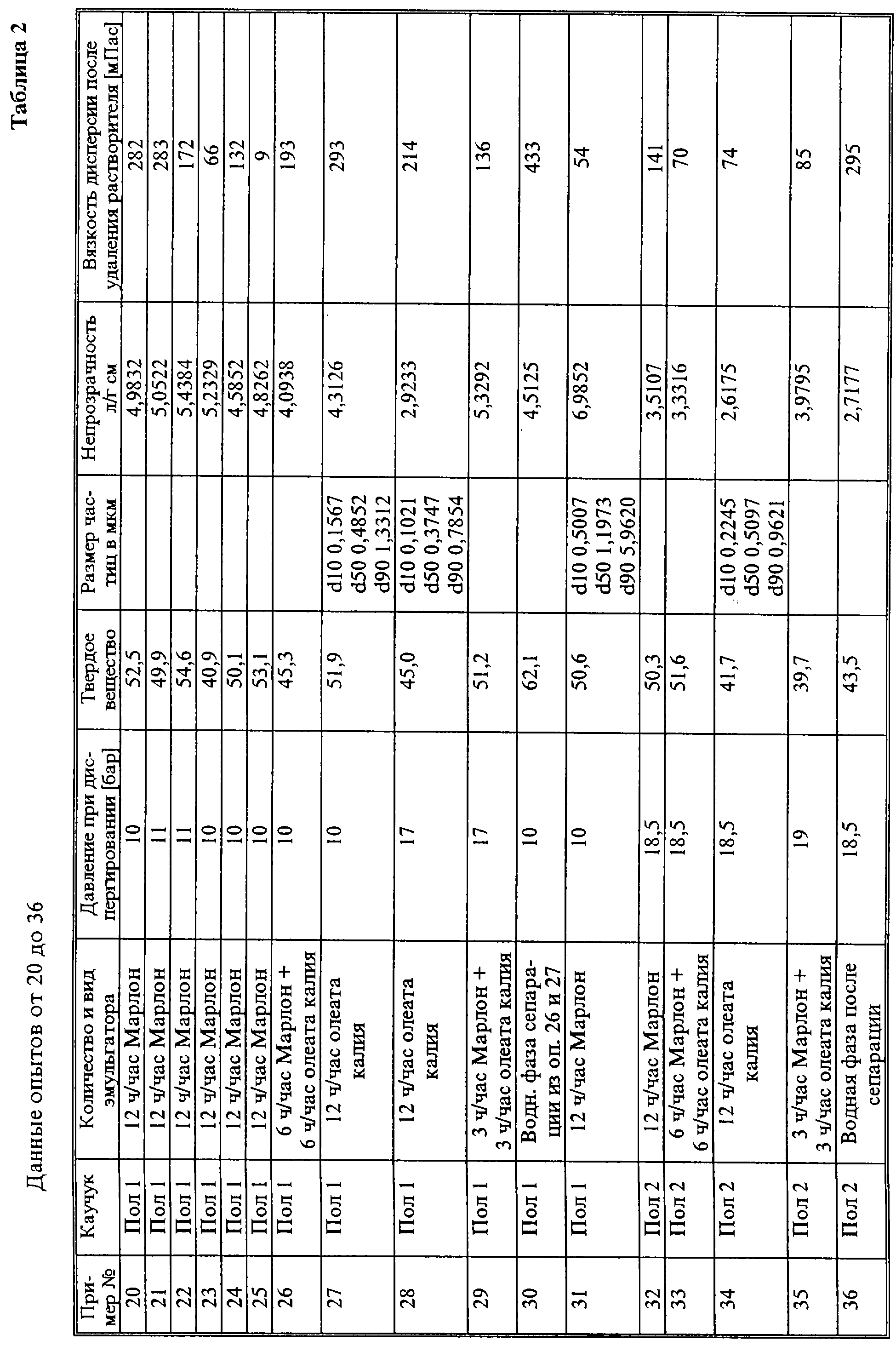

Примеры 20 - 36 (в соответствии с изобретением).

Получение дисперсии бутилатного каучука с помощью периодического процесса с обращением фаз.

Основная рецептура. Раствор эмульгатора: 1,76 кг олеата калия, 144,94 кг обессоленной воды; раствор каучука: 76,8 кг раствора полимера (цемент из производства бутилкаучука 2030 фирмы Байер), 19,1% в гексане, 21 кг н-гексана для получения раствора с концентрацией 15%.

Из емкости объемом 400 л раствор каучука подают на циркуляцию, создавая перепад давлений у форсунки в 10 и 20 бар. Раствор эмульгатора из расходной емкости дозируют к раствору каучука, поддерживая объемное отношение водной фазы к органической 1:10. Этот этап смешения завершается за 45 минут.

После окончания подачи раствора эмульгатора циркуляцию продолжают еще около одного часа и на этом процесс эмульгирования заканчивают.

Для дистилляции используют аппарат с мешалкой. Сначала отгоняют основное количество гексана при нормальном давлении, а к концу дистилляции аппаратуру присоединяют к вакууму для удаления последних остатков гексана.

Сепарацию проводят по описанной выше схеме. Оптимальное количество альгината определяют на пробах.

По этой прописи получены представленные в таблице 2 дисперсии.

Для опытов по примерам 20 - 25 использовался полимер Полисар Бромобутил 2030-1, раствор в гексане из Антверпена, концентрация 18%, ML 1+8, 125oС=34 МЕ, вязкость раствора 1600 мПа•с.

Для опытов по примерам 26 - 30 использовался полимер Полисар Бромобутил 2030-1, раствор в гексане из Антверпена, концентрация 18%, ML 1+8, 125oС=32 МЕ, вязкость раствора 1550 мПа•с.

Для опыта 31 использовался полимер Полисар Бромобутил Х2 в сухом виде в большой таре из Антверпена, ML 1+8, 125oС=46 ME.

Для опытов 32 - 36 использовался исходный полимер для галогенирования при получении полимера Бромобутил 2030, раствор в гексане из Антверпена, концентрация около 18%, ML 1+8, 125oС=39 ME.

В таблице 2 приведены параметры экспериментов и полученные результаты.

Эти опыты показывают, что соответствующий изобретению способ может быть легко масштабирован на большие загрузки.

Кроме того, оказалось, что полученный при сепарировании содержащий эмульгаторы водный слой ("сыворотка") может быть непосредственно использован для последующего диспергирования раствора полимера. Это стало неожиданностью, поскольку возвращаемая в процесс "сыворотка" наряду с эмульгатором содержит и способствующее сепарации средство. Однако содержание этого способствующего сепарации средства не оказывает отрицательного влияния на процесс диспергирования.

Благодаря этому варианту оформления процесса с возвратом "сыворотки" на стадию диспергирования потребность в эмульгаторе снижается, так как добавляемое количество эмульгатора должно только восполнять его унос с готовым продуктом.

Кроме того, такой вариант оформления процесса показывает, что предложенный способ может быть в значительной степени безотходным.

Примеры 37 - 40 (в соответствии с изобретением).

Получение бромобутилатной дисперсии в периодическом процессе с обращением фаз с варьированием давлений при диспергировании.

Опыты проводят по аналогии с примером 3, но при этом варьируют давления на входе в диспергирующую форсунку (см. таблицу 3).

Оказалось, что с ростом давления размеры частиц, определенные с помощью ультрацентрифуги, становятся меньше, что следует, например, из полученных значений для d10, d50 и d90.

Пример 41 (в соответствии с изобретением).

Полученную по аналогии с примером 3 дисперсию концентрируют не расслаиванием, а центрифугированием.

Для этого в лабораторную центрифугу загружают бромобутилатную дисперсию с содержанием твердого вещества 12% и центрифугируют ее в течение 10 минут со скоростью 5000 оборотов в минуту.

Получают чистое разделение фаз на концентрированную фазу с содержанием твердого вещества около 45% и водную фазу.

Этот пример показывает, что имеется возможность свободного выбора способа повышения концентрации для получения дисперсий с желаемым содержанием твердого вещества.

Реферат

Изобретение относится к способу получения стабильных тонких дисперсий полимеров, предназначенных для получения маканых изделий, изделий с покрытием и клейких составов. Дисперсию получают путем обращения эмульсии типа "вода-в-масле", состоящей из растворенного в не смешивающемся с водой органическом растворителе полимера, представляющего собой органическую фазу, и водной фазы, посредством сдвига в эмульсию типа "масло-в-воде". На эмульсию типа "вода-в-масле", имеющую вязкость органической фазы 1,0 - 20000 мПа•с, поверхностное натяжение между органической и водной фазой 0,01 - 30 мН/м, размер частиц эмульгированной в органической фазе воды 0,2 - 50 мкм и объемное отношение органической фазы к водной фазе в пределах 80:20 - 20:80, в состав которой входят эмульгаторы в количестве 0,1-20 мас.ч. на 100 мас.ч. полимера, воздействуют сдвигом мощностью 1-103 - 1-108 Вт/см3. Полученная в соответствии с изобретением стабильная дисперсия полимеров имеет средний размер частиц полимеров 0,1 - 10 мкм, определенный с помощью ультрацентрифуги. 1 з.п. ф-лы, 5 ил., 3 табл.

Комментарии