Композиция на основе полиэфирной смолы, способ ее получения и формованное изделие с использованием такой композиции - RU2623261C2

Код документа: RU2623261C2

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к композиции на основе полиэфирной смолы и к формованному изделию с использованием данной композиции смолы. Более конкретно, изобретение относится к композиции смолы, содержащей определенную полиэфирную смолу, являющуюся основным компонентом, и определенную полиамидную смолу, и к формованному изделию с использованием данной композиции смолы.

Предшествующий уровень техники

Полиэфиры, такие как полиэтилентерефталат (РЕТ), образующийся из соединения ароматической дикарбоновой кислоты и соединения алифатического диола в виде мономеров, обладают превосходной прозрачностью, механическими свойствами, стабильностью расплава, сохранением вкусоароматических свойств, пригодностью к переработке для повторного использования и так далее. Так, в настоящее время полиэфиры широко применяются в качестве упаковочных материалов, таких как пленки, листы и полые контейнеры. Однако, поскольку свойства газонепроницаемости полиэфиров в отношении кислорода, углекислого газа и других газов не являются удовлетворительными, использование полиэфиров в качестве упаковочных материалов ограничено.

Для повышения газонепроницаемости полиэфира использовали некоторые способы. Один из способов заключается в нанесении на изготовленные из полиэфира формованное изделие и упаковочный контейнер покрытия из оксида алюминия или оксида кремния методом парофазного осаждения. Другой способ состоит в нанесении на изготовленные из полиэфира формованное изделие и упаковочный контейнер покрытия из смолы, обладающей большей газонепроницаемостью, чем полиэфир. Однако данные способы нанесения покрытия имеют свои сложности, такие как добавление трудоемкой стадии к производству целевых полиэфирных изделий, и ухудшение способности к рециклингу и механических свойств продуктов из полиэфира. Таким образом, на осуществление подобных способов налагается ограничение.

Одним из способов простого повышения газонепроницаемости при решении вышеупомянутых проблем является смешивание в расплаве полиэфирной смолы и термопластичной смолы, обладающей высокой газонепроницаемостью. Примером смолы с подобной высокой газонепроницаемостью является смола на основе сополимера этилена-винилового спирта. Смола на основе сополимера этилена-винилового спирта плохо совместима с полиэфиром вследствие свойств, присущих ее молекулярной структуре. При смешивании двух данных смол, полученная композиция смолы становится мутной, что ухудшает прозрачность, являющуюся показателем полиэфира. При обработке смолы на основе сополимера этилена-винилового спирта при температуре, подходящей для обработки полиэтилентерефталата, являющегося одним из наиболее часто используемых полиэфиров, у смолы на основе сополимера этилена-винилового спирта быстро ухудшаются характеристики. В некоторых случаях происходит желатинизация и пригорание, и полученное нежелательное вещество входит в конечный продукт, зачастую ухудшая внешний вид и выход продуктов. Кроме того, чтобы удалить нежелательное вещество из производственной машины, нужно часто проводить разборку и очистку данной машины. Таким образом, при осуществлении в производственном масштабе способа с использованием смолы на основе сополимера этилена-винилового спирта, встречаются трудности.

Примеры газонепроницаемой смолы, отличающейся от сополимера этилена-винилового спирта, включают полиамиды, как правило, найлон 6 и найлон 66. В ряду подобных полиамидов, полиметаксилиленадипамид (MXD6), образующийся в результате полимеризации компонента диамина, включающего, главным образом, м-ксилилендиамин, и компонента дикарбоновой кислоты, включающего, главным образом, адипиновую кислоту, проявляет свойство замечательной газонепроницаемости и имеет температуру стеклования, температуру плавления и кристалличность, которые практически полностью эквивалентны данным характеристикам полиэтилентерефталата, который представляет собой один из наиболее часто используемых полиэфиров. Таким образом, технологические характеристики полиэфира не ухудшаются. С этой точки зрения, полиметаксилиленадипамид представляет собой смолу, особенно подходящую для улучшения свойства газонепроницаемости полиэфира.

Поскольку смесь РЕТ и MXD6 можно обработать практически в тех же условиях, которые применяются и для формования полиэтилентерефталата, данную смесь используют для различных упаковочных материалов, таких как пленка и бутылки (см., например, патентные документы с 1 по 6).

Однако обычное формованное изделие, полученное из смеси РЕТ и MXD6, обладает сравнительно высокой прозрачностью в нерастянутом состоянии, но в растянутом состоянии (величина) помутнения повышается и прозрачность снижается.

Список цитированных материалов

Патентные документы

[Патентный документ 1] JP 58-160344 А.

[Патентный документ 2] JP 03-130125 А.

[Патентный документ 3] JP 58-90033 А.

[Патентный документ 4] JP 08-183092 А.

[Патентный документ 5] JP 2011-37989 А.

[Патентный документ 6] JP 2011-132394 А.

Краткое описание сущности изобретения

Техническая проблема

Задача, которую предстоит решить с помощью настоящего изобретения, состоит в предоставлении композиции на основе полиэфирной смолы, обладающей высокой газонепроницаемостью и прозрачностью, и предоставить формованное изделие (продукт) с использованием данной композиции смолы.

Решение проблемы

В результате всесторонних исследований авторами настоящего изобретения было найдено, что композиции смолы, обладающие высокой газонепроницаемостью и повышенной прозрачностью, можно получить, смешивая компонент смолы на основе полиэфирной смолы, содержащий определенную полиамидную смолу, с определенным эпоксифункциональным полимером. Кроме того, авторами изобретения найдено, что формованное изделие, полученное растягиванием композиции смолы, проявляет превосходную прозрачность. Настоящее изобретение было завершено на основании данных результатов исследований.

Соответственно, настоящее изобретение направлено на следующую композицию смолы на основе полиэфира, способ получения и формованное изделие с использованием композиции смолы.

<1> Композиция смолы на основе полиэфира, включающая:

компонент смолы, содержащий от 80 до 98 мас.% полиэфирной смолы (А), включающей звенья ароматической дикарбоновой кислоты и звенья диола, и от 20 до 2 мас.% полиамидной смолы (В), включающей звенья диамина и звенья дикарбоновой кислоты, при этом звенья диамина включают 70 мол.% или более звеньев м-ксилилендиамина, а звенья дикарбоновой кислоты включают 70 мол.% или более звеньев α,ω-алифатической дикарбоновой кислоты, и

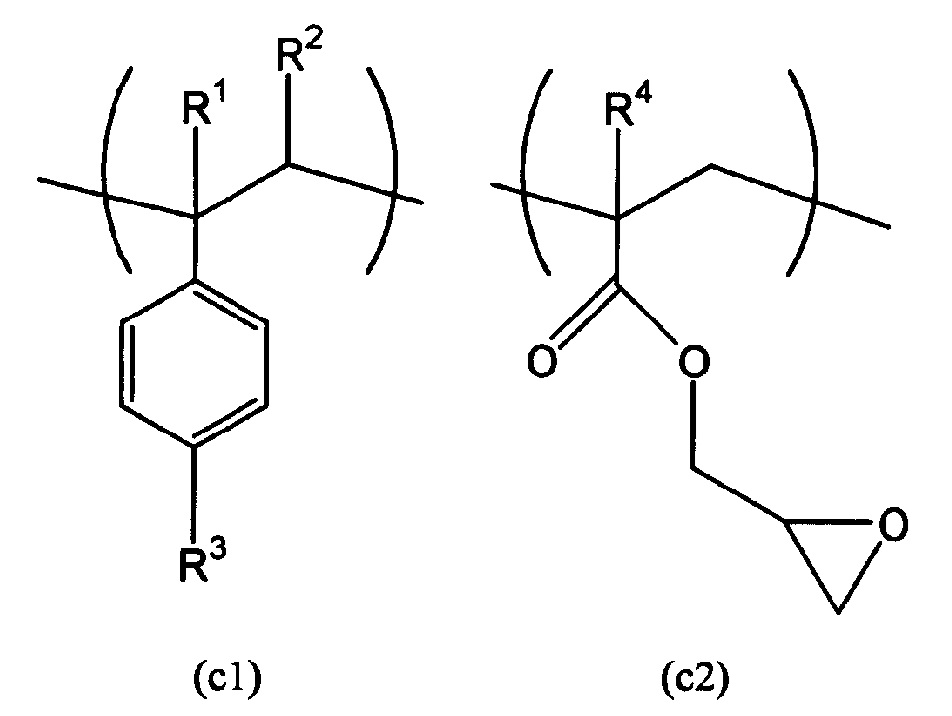

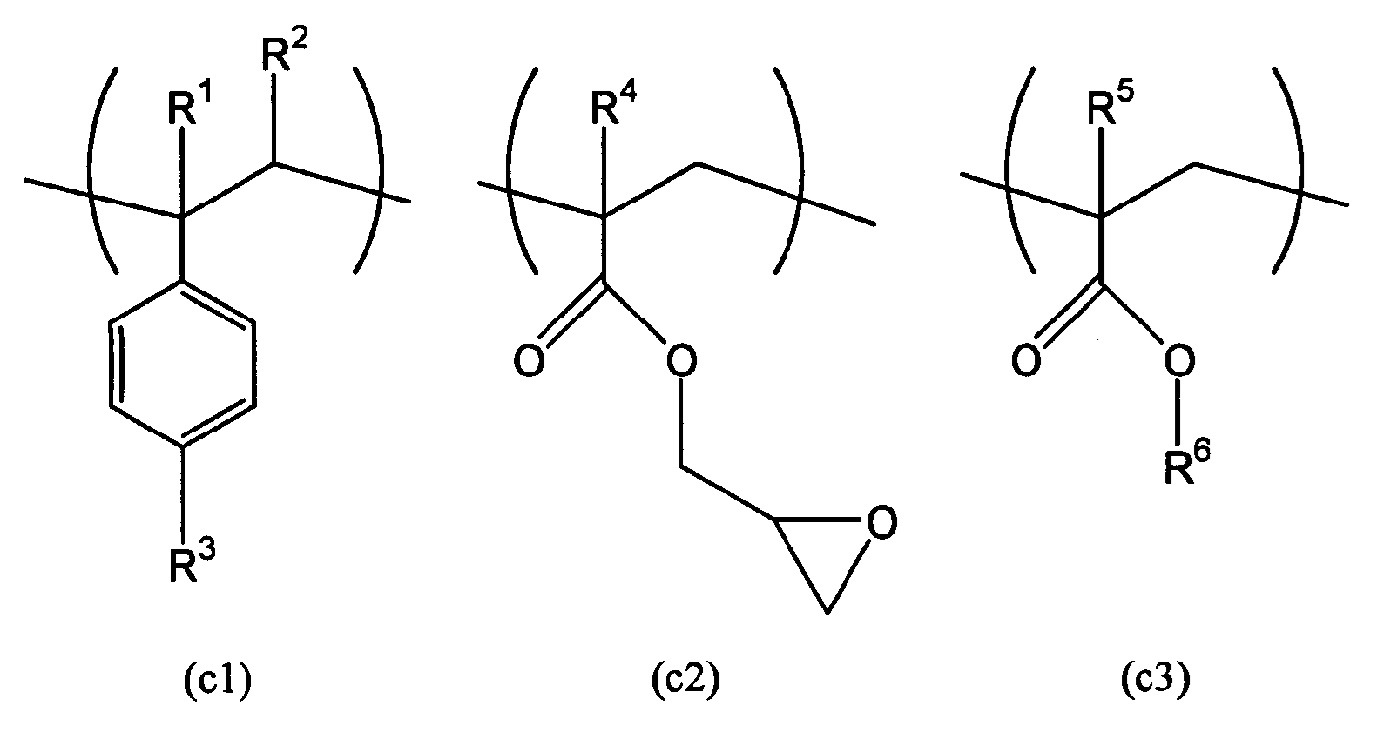

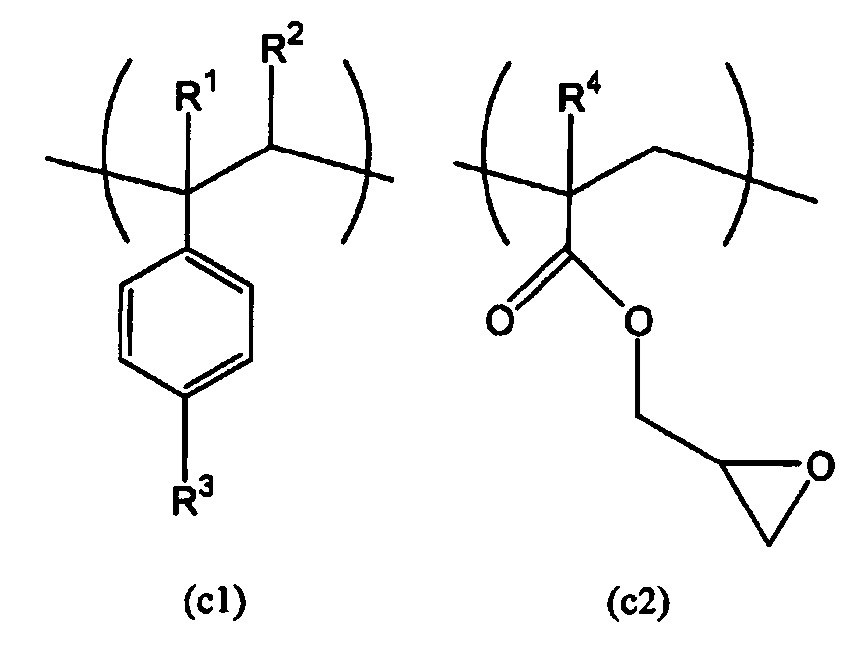

от 0,005 до 0,1 массовых частей эпоксифункционального полимера (С), содержащего стирольные звенья, представленные формулой (с1), и глицидил(мет)акрилатные звенья, представленные формулой (с2), относительно 100 массовых частей компонента смолы

в которых каждый от R1 до R4независимо представляет собой атом водорода или алкильную группу, содержащую от 1 до 12 атомов углерода.

<2> Способ получения композиции смолы на основе полиэфира, описанной в упомянутом выше пункте <1>, где способ включает следующие стадии 1 и 2, где:

стадия 1: смешивание в расплаве 100 массовых частей полиэфирной смолы (А), содержащей звенья ароматической дикарбоновой кислоты и звенья диола, с эпоксифункциональным полимером (С) в количестве от 10 до 40 массовых частей, с получением в результате маточной смеси (Х), и

стадия 2: смешивание в расплаве 100 массовых частей компонента смолы, содержащего звенья ароматической дикарбоновой кислоты и звенья диола, и от 20 до 2 мас.% полиамидной смолы (В), включающей звенья диамина, содержащие 70 мол.% или более звеньев м-ксилилендиамина, и звенья дикарбоновой кислоты, содержащие 70 мол.% или более звеньев α,ω-алифатической дикарбоновой кислоты, с маточной смесью (Х), полученной на стадии 1, в количестве от 0,055 до 1,1 массовой части.

<3> Формованное изделие, содержащее по меньшей мере один слой, образованный композицией смолы на основе полиэфира, описанной в упомянутом выше пункте <1>.

Полезный эффект изобретения

Композиция смолы на основе полиэфира настоящего изобретения и формованное изделие, содержащее по меньшей мере один слой, образованный композицией смолы на основе полиэфира, проявляют прекрасную газонепроницаемость и высокую прозрачность. В частности, в случае растянутого продукта, можно добиться высокой прозрачности.

Описание вариантов осуществления

[Полиэфирная смола (А)]

Полиэфирная смола (А), используемая в настоящем изобретении, содержит звенья ароматической дикарбоновой кислоты и звенья диола. Звенья ароматической дикарбоновой кислоты предпочтительно включают звенья терефталевой кислоты в количестве 70 мол.% или выше, более предпочтительно, 80 мол.% или выше, более предпочтительно, от 90 до 100 мол.%, с точки зрения кристалличности полиэфирной смолы и осушки перед применением полиэфирной смолы. С тех же точек зрения, звенья диола предпочтительно включают звенья алифатического гликоля, содержащие от 2 до 4 атомов углерода, в количестве 70 мол.% или выше, более предпочтительно, 80 мол.% или выше, более предпочтительно, от 90 до 100 мол.%.

Примеры ароматической дикарбоновой кислоты, отличающейся от терефталевой кислоты или ее производных, способной составлять звенья ароматической дикарбоновой кислоты в полиэфирной смоле (А), и пригодной к использованию в настоящем изобретении, включают дикарбоновые кислоты, каждая из которых содержит ароматическое ядро, такое как бензол, нафталин, дифенил, оксидифенил, сульфонилдифенил или метилендифенил, и их производные. В их ряду предпочтительными являются изофталевая кислота, нафталиндикарбоновые кислоты, такие как 2,6-нафталиндикарбоновая кислота, 1,5-нафталиндикарбоновая кислота, 2,7-нафталиндикарбоновая кислота; 4,4'-дифенилдикарбоновая кислота, 3,4'-дифенилдикарбоновая кислота, и их производные. Более предпочтительно используют изофталевую кислоту, 2,6- нафталиндикарбоновую кислоту, и ее производные. В случае использования изофталевой кислоты в качестве составляющего компонента, количество изофталевой кислоты по отношению к общему количеству компонента дикарбоновой кислоты составляет от 1 до 10 мол.%, предпочтительно, от 1 до 8 мол.%, более предпочтительно, от 1 до 6 мол.%. Сополимерная смола, полученная при добавлении изофталевой кислоты в качестве компонента дикарбоновой кислоты в указанном выше количестве, проявляет невысокую скорость кристаллизации, что приводит к повышенной формуемости.

Для повышения совместимости с полиамидной смолой (В), в качестве дикарбоновой кислоты, образующей полиэфирную смолу (А), можно использовать дикарбоновую смолу или ее производное, содержащую ароматическое ядро, такое как бензол, нафталин, дифенил, оксидифенил, сульфонилдифенил или метилендифенил, с которым связывается металл-сульфонатная группа. Можно использовать соединение дикарбоновой кислоты, объединяющее в себе сульфонатную соль иона металла с ядром ароматической кислоты. Примеры металла иона металла сульфонатной соли, составляющей соединение дикарбоновой кислоты, включают щелочной металл, такой как литий, натрий или калий, щелочноземельный металл, такой как магний или кальций, и цинк. Примеры ядра ароматической кислоты включают сульфофталевую кислоту, сульфотерефталевую кислоту, сульфоизофталевую кислоту, 4-сульфонафталин-2,7-дикарбоновую кислоту и ее производные. Из их числа предпочтительно используют соли металла с сульфоизофталевой кислотой, такие как 5-сульфоизофталат натрия и 5-сульфоизофталат цинка, и их производные. Соотношение количества данных дикарбоновых кислот по отношению к количеству всех дикарбоновых кислот предпочтительно составляет от 0,01 до 2 мол.%, более предпочтительно, от 0,03 до 1,5 мол.%, еще более предпочтительно, от 0,06 до 1,0 мол.%. При удовлетворении условиям, можно повысит совместимость полиэфирной смолы (А) и полиамидной смолы (В), не приводя к ухудшению характеристик полиэфирной смолы (А).

До тех пор пока не ухудшаются эффекты настоящего изобретения, можно использовать алифатические дикарбоновые кислоты, такие как адипиновая кислота, азелаиновая кислота и себациновая кислота, монокарбоновые кислоты, такие как бензойная кислота, пропионовая кислота и масляная кислота, многоосновные карбоновые кислоты, такие как тримеллитовая кислота и пиромеллитовая кислота, и ангидрид карбоновой кислоты, такой как ангидрид тримеллитовой кислоты и ангидрид пиромеллитовой кислоты.

Упомянутый выше по меньшей мере один гликоль, выбранный из числа алифатических гликолей, содержащих от 2 до 4 атомов углерода, который может составить звенья диола полиэфирной смолы (А), предпочтительно представляет собой этиленгликоль или бутиленгликоль, при этом особенно предпочтительным является этиленгликоль. Примеры компонента диола, который можно использовать, отличающегося от алифатических гликолей, содержащих от 2 до 4 атомов углерода, включают 1,4-циклогександиметанол, 1,6-гександиол и их эфирообразующие производные. До тех пор пока не ухудшаются эффекты настоящего изобретения, можно использовать одноатомные спирты, такие как бутиловый спирт, гексиловый спирт и октиловый спирт, полиатомные спирты, такие как триметилолпропан, глицерин и пентаэритрит, и компоненты диола со скелетом циклического ацеталя.

Полиэфирную смолу (А) получают полимеризацией ароматической дикарбоновой кислоты и диола. Получение можно осуществить известным способом, таким как прямая этерификация или переэтерификация. Примеры катализатора поликонденсации, используемого при получении полиэфира, включают соединения сурьмы, такие как трехокись сурьмы и пятиокись сурьмы, и соединения германия, такие как оксид германия, известные в данной области. В случае необходимости, можно осуществить полимеризацию в твердой фазе при помощи известного способа увеличения молекулярной массы.

Примеры полиэфиров, предпочтительных в настоящем изобретении, включают полиэтилентерефталат, сополимер этилентерефталата-изофталата, сополимер 1,4-циклогександиметилен-терефталата, сополимер полиэтилен-2,6-нафталиндикарбоксилата, сополимер этилен-2,6-нафталиндикарбоксилат-терефталата, и сополимер этилентерефталат-4,4'-дифенилдикарбоксилата. В ряду данных полиэфиров, особенно предпочтительными являются полиэтилентерефталат и сополимер этилентерефталата-изофталата.

Перед применением, содержание воды в полиэфирной смоле (А) согласно настоящему изобретению предпочтительно доводят до 200 ч. на млн. или менее, более предпочтительно, до 100 ч. на млн. или менее, еще более предпочтительно, до 50 ч. на млн. или менее. На истинную вязкость (определенную в смеси растворителей фенол/1,1,2,2-тетрахлорэтан=60/40 по массе, при 25°С) полиэфирной смолы (А), используемой в настоящем изобретении, не налагается особого ограничения, но данная вязкость обычно составляет от 0,6 до 20 дл/г, предпочтительно, от 0,7 до 1,8 дл/г. В случае, когда истинная вязкость составляет от 0,6 до 20 дл/г, полиэфир имеет достаточно высокую молекулярную массу и умеренную вязкость расплава, которая не слишком высока. Из композиции смолы на основе полиэфира, полученной из такого полиэфира, можно легко получить формованное изделие и упаковочный контейнер, обладающие механическими свойствами, которые необходимы для конструкционных материалов.

[Полиамидная смола (В)]

Полиамидная смола (В), используемая в настоящем изобретении, придает полиэфирной смоле (А) повышенную газонепроницаемость.

Диамидные звенья полиамидной смолы (В) включают звенья м-ксилилендиамина в количестве 70 мол.% или более, предпочтительно, 80 мол.% или более, более предпочтительно, от 90 до 100 мол.%. В том случае, когда диамидные звенья включают, в основном, м-ксилилендиамин, можно эффективно повысить газонепроницаемость полученного полиамида.

На подходящий для использования диамин, отличающийся от м-ксилилендиамина, не налагают особенного ограничения, и его примеры включают п-ксилилендиамин, 1,3-бис(аминометил)циклогексан, 1,4-бис(аминометил)циклогексан, тетраметилендиамин, гексаметилендиамин, нонаметилендиамин и 2-метил-1,5-пентандиамин.

Звенья дикарбоновой кислоты полиамидной смолы (В) включают α,ω-алифатическую дикарбоновую кислоту в количестве 70 мол.% или более, предпочтительно, 75 мол.% или более, более предпочтительно, от 80 до 100 мол.%. Доводя содержание α,ω-алифатической дикарбоновой кислоты до 70 мол.% или более, можно избежать снижения газонепроницаемости и чрезмерного уменьшения кристалличности.

Примеры α,ω-алифатической дикарбоновой кислоты включают субериновую кислоту, адипиновую кислоту, азелаиновую кислоту и себациновую кислоту. Из их числа предпочтительно используют адипиновую кислоту и себациновую кислоту.

На подходящее для использования звено дикарбоновой кислоты, отличающейся от α,ω-алифатической дикарбоновой кислоты, не налагается особенного ограничения, и его примеры включают алициклические дикарбоновые кислоты, такие как 1,3-циклогександикарбоновая кислота и 1,4-циклогександикарбоновая кислота, и ароматические дикарбоновые кислоты, такие как терефталевая кислота, изофталевая кислота, ортофталевая кислота, ксилилендикарбоновая кислота и нафталиндикарбоновая кислота.

До тех пор пока не ухудшаются эффекты настоящего изобретения, в качестве структурных сомономерных звеньев, образующих полиамидную смолу (В), отличающихся от упомянутых выше звеньев диамина и звеньев дикарбоновой кислоты, можно использовать лактамы, такие как ε-капролактам и лауролактам, алифатические аминокарбоновые кислоты, такие как аминокапроновая кислота и аминоундекановая кислота, и ароматические аминокарбоновые кислоты, такие как п-аминометилбензойная кислота.

Полиамидную смолу (В) получают поликонденсацией в расплаве (полимеризацией в расплаве). В одном из вариантов поликонденсации в расплаве, найлоновую соль, полученную из диамина и дикарбоновой кислоты, нагревают в присутствии воды в условиях повышенного давления, и найлоновая соль полимеризуется в расплавленном состоянии, при одновременном удалении добавленной воды и конденсационной воды. В альтернативном варианте поликонденсации в расплаве, диамин прибавляют непосредственно к расплаву дикарбоновой кислоты, и смесь подвергается поликонденсации. В последнем случае, чтобы поддерживать реакционную систему в гомогенном жидком состоянии, диамин непрерывно прибавляют к дикарбоновой кислоте в процессе поликонденсации, в то время как реакционную систему нагревают таким образом, чтобы температура реакции не снижалась ниже температур плавления образующихся олигоамидов и полиамида.

К системе поликонденсации на основе полиамидной смолы (В) можно добавить фосфорсодержащее соединение для промотирования амидирования и предотвращения окрашивания в ходе поликонденсации. Примеры фосфорсодержащего соединения включают диметилфосфиновую кислоту, фенилметилфосфиновую кислоту, фосфорноватую кислоту, гипофосфит натрия, гипофосфит калия, гипофосфит лития, этилгипофосфит, этилфосфонит, фенилфосфонит натрия, фенилфосфонит калия, фенилфосфонит лития, этилфенилфосфонит, фенилфосфоновую кислоту, этилфосфоновую кислоту, фенилфосфонат натрия, фенилфосфонат калия, фенилфосфонат лития, диэтилфенилфосфонат, этилфосфонат натрия, этилфосфонат калия, фосфорную кислоту, гидрофосфит натрия, триэтилфосфит, трифенилфосфит и пирофосфорную кислоту. Из их числа предпочтительно используют гипофосфиты металлов, такие как гипофосфит натрия, гипофосфит калия и гипофосфит лития, поскольку данные соли могут эффективно промотировать амидирование и предотвращать окрашивание. В ряду данных солей особенно предпочтительным является гипофосфит натрия. Однако фосфорсодержащее соединение в настоящем изобретении не ограничено данными соединениями.

Количество фосфорсодержащего соединения, добавленного к системе поликонденсации на основе полиамидной смолы (В), предпочтительно составляет от 1 до 500 ч. на млн, в приведении к концентрации атома фосфора в полиамидной смоле (В), более предпочтительно, от 5 до 450 ч. на млн, еще более предпочтительно, от 10 до 400 ч. на млн. Регулируя содержание фосфорсодержащего соединения, чтобы удовлетворить описанным выше условиям, можно предотвратить окрашивание полиамида в процессе поликонденсации и желатинизацию полиамида. Таким образом, можно обеспечить благоприятный внешний вид продуктов, изготовленных из полученной смолы на основе полиэфира.

Помимо фосфорсодержащего соединения, в систему поликонденсации полиамидной смолы (В) предпочтительно добавляют соединение щелочного металла. Чтобы предотвратить окрашивание полиамида в процессе поликонденсации, фосфорсодержащее соединение нужно использовать в достаточном количестве. Однако в некоторых случаях, фосфорсодержащее соединение может способствовать желатинизации полиамида. Поэтому соединение щелочного металла или соединения щелочноземельного металла предпочтительно должно присутствовать наряду с фосфорсодержащим соединением для того, чтобы регулировать скорость амидирования. Примеры соединения щелочного металла или соединения щелочноземельного металла включают гидроксиды щелочного металла/щелочноземельного металла, такие как гидроксид лития, гидроксид натрия, гидроксид калия, гидроксид рубидия, гидроксид цезия, гидроксид магния, гидроксид кальция и гидроксид бария, и ацетаты щелочного металла/щелочноземельного металла, такие как ацетат лития, ацетат натрия, ацетат калия, ацетат рубидия, ацетат цезия, ацетат магния, ацетат кальция и ацетат бария. В настоящем изобретении, соединение щелочного металла или соединение щелочноземельного металла не ограничены данными конкретными примерами.

В случае добавления соединения щелочного металла в систему поликонденсации полиамидной смолы (В), молярное соотношение данного соединения и фосфорсодержащего соединения предпочтительно доводят до значения от 0,5 до 2,0, более предпочтительно, от 0,6 до 1,8, еще более предпочтительно, от 0,7 до 1,5. Регулируя данное соотношение, чтобы удовлетворять описанным выше условиям, можно подавить гелеобразование, в то время как фосфорсодержащее соединение промотирует амидирование.

Полиамидную смолу (В), полученную в результате поликонденсации в расплаве, удаляют из реактора, а затем гранулируют и сушат перед использованием. Альтернативным образом, можно осуществить твердофазную полимеризацию, чтобы повысить степень полимеризации. На нагреватель для осуществления осушки и твердофазной полимеризации не налагают особого ограничения, и можно использовать известным способом любой известный агрегат. Примеры нагревателя, который можно подходящим образом использовать в данном изобретении, включают термосушилку непрерывного действия, роторный барабанный нагреватель, называемый барабанной сушилкой, коническую сушилку, роторную сушилку, и так далее, и конический нагреватель с лопастями для перемешивания, называемый смесителем Наута. Особенно в случае проведения твердофазной полимеризации полиамида, в ряду упомянутых выше агрегатов предпочтительно используют роторный барабанный нагреватель, поскольку в роторном барабанном нагревателе реализуется полное закрытие системы, чтобы поликонденсация протекала в состоянии, при котором удаляется кислород - основное вещество, вызывающее окрашивание.

Полиамидная смола (В), полученная в результате описанных выше стадий, менее окрашена и подвергается желатинизации в меньшей степени. В настоящем изобретении, полиамидная смола (В), полученная в результате описанных выше стадий, предпочтительно имеет значение цветового различия b* для JIS-K-7105, составляющую 5 или менее, более предпочтительно, 3 или менее, еще более предпочтительно, 1 или менее. В случае, когда значение b* полиамида составляет 5 или менее, формованное изделие, полученное при переработке смолы на основе полиэфира, имеет превосходную белизну, которая гарантирует ценность продукта.

Из показателей степени полимеризации полиамидной смолы (В), обычно используют относительную вязкость. Предпочтительно, относительная вязкость полиамидной смолы (В) составляет от 1,5 до 4,2, более предпочтительно, от 1,6 до 4,0, еще более предпочтительно, от 1,7 до 3,8. За счет регулирования относительной вязкости полиамидной смолы (В), чтобы удовлетворять описанным выше условиям, можно добиться равномерной формуемости, для получения формованных изделий благоприятного внешнего вида.

Как использовано в настоящем описании, относительная вязкость представляет собой отношение времени падения (t) к времени падения (t0), представленное следующей формулой:

относительная вязкость=(t)/(t0);

где время падения (t) определяют при использовании раствора 1 г полиамида, растворенного в 100 мл 96%-ной серной кислоты, при этом данное время измеряют при помощи вискозимера Канон-Фенске при 25°С, а время падения (t0) представляет собой аналогичное время падения самой 96%-ной серной кислоты.

Концентрация концевых аминогрупп в полиамидной смоле (В), используемой в настоящем изобретении, предпочтительно составляет от 10 до 40 мкэкв./г, более предпочтительно, от 12 до 35 мкэкв./г, еще более предпочтительно, от 15 до 30 мкэкв./г. За счет регулирования концентрации концевых аминогрупп, чтобы удовлетворять описанным выше условиям, подавляется желатинизация полиамидной смолы (В), которая, в противном случае, произошла бы при повторном нагревании. Кроме того, подавляется внешнее пожелтение, которое, в противном случае, было бы вызвано реакцией ацетальдегида, образующегося из полиэфирной смолы (А), с концевыми аминогруппами. На способ доведения концентрации концевых аминогрупп в пределы упомянутых выше интервалов не налагается особенного ограничения, и можно использовать различные способы. Например, полимеризацию проводят при таком молярном соотношении звена диамина и звена карбоновой кислоты, чтобы дикарбоновая кислота была в небольшом избытке. Альтернативным образом, концевые аминогруппы блокируют за счет добавления соединения одноосновной карбоновой кислоты, ангидрида дикарбоновой кислоты или тому подобного после завершения реакции.

Содержание остаточного м-ксилилендиамина в полиамидной смоле (В) предпочтительно составляет 10 ч. на млн, или менее, более предпочтительно, 5 ч. на млн, или менее, еще более предпочтительно, 1 ч. на млн. За счет регулирования содержания остаточного м-ксилилендиамина на уровне 10 ч. на млн. или менее, подавляется внешнее пожелтение, которое, в противном случае, было бы вызвано реакцией ацетальдегида, образующегося из полиэфирной смолы (А), с концевыми аминогруппами. На способ доведения концентрации концевых аминогрупп до величины 10 ч. на млн. или менее не налагается особенного ограничения, и можно использовать различные способы. Например, полиамид, полученный путем полимеризации, нагревают при пониженном давлении. Альтернативным образом, полиамид расплавляют при помощи экструдера или аналогичного агрегата, для снижения давления в системе.

Между тем, в некоторых случаях, полиамидная смола (В) включает олигомер, образованный из звеньев дикарбоновой кислоты и звеньев диамина. В частности, мономер, образующийся в результате циклизации м-ксилилендиамина и адипиновой кислоты (циклический мономер), в некоторых случаях пробивается к поверхности отформованного контейнера в процессе обработки расплава, ухудшая, таким образом, внешний вид контейнера. В настоящем изобретении, содержание циклического мономера в полиамидной смоле (В) предпочтительно доводят до 1 мас.% или менее, более предпочтительно, до 0,8 мас.% или менее, еще более предпочтительно, до 0,5 мас.% или менее. Регулируя содержание циклического мономера, чтобы удовлетворялись описанные выше условия настоящего изобретения, можно непрерывно получать формованные изделия с благоприятным внешним видом в течение длительного времени. На способ уменьшения содержания циклического мономера не налагается особого ограничения, и, соответственно, можно использовать любой известный способ удаления низкомолекулярных компонентов и летучих компонентов. Например, полиамидную смолу (В) промывают водой или обрабатывают при высокой температуре и в высоком вакууме. Альтернативным образом, такой циклический мономер удаляют при пониженном давлении в экструдере в процессе экструзии расплава. В настоящем изобретении, содержание циклического мономера можно определить, пульверизируя полиамид в условиях свободной воды, осуществляя экстракцию метанолом в качестве растворителя при 80°С в течение 1 часа, и проводя анализ экстракта методом жидкостной хроматографии.

Что касается смолы, компоненты композиции смолы на основе полиэфира согласно настоящему изобретению, массовое соотношение полиэфирной смолы (А) и полиамидной смолы (В) (полиэфирная смола (А)/полиамидная смола (В)), при общей массе полиэфирной смолы (А) и полиамидной смолы (В), равной 100, составляет от 80 до 98/20 до 2, предпочтительно, от 80 до 97/18 до 3, более предпочтительно, от 85 до 96/15 до 4, еще более предпочтительно, от 87 до 95/13 до 5, с точки зрения механической прочности и газонепроницаемости.

До тех пор пока не ухудшается эффект настоящего изобретения, композиция смолы на основе полиэфира настоящего изобретения может содержать, в качестве компонента смолы, смолу, отличающуюся от полиэфирной смолы (А) и полиамидной смолы (В). Примеры подобной дополнительной смолы включают полиамиды, такие как найлон 6, найлон 66 и некристаллический найлон, полученный из ароматической дикарбоновой кислоты в качестве мономера, модифицированные полиамидные смолы, полиолефины, модифицированные полиолефиновые смолы, и эластомеры со стирольным скелетом.

[Эпоксифункциональный полимер (С)]

Эпоксифункциональный полимер (С), используемый в настоящем изобретении, включает, по меньшей мере, стирольные звенья, представленные формулой (с1), и звенья глицидил(мет)акрилата, представленные формулой (с2), и, предпочтительно, дополнительные (мет)акрилатные звенья, представленные формулой (с3)

где каждый от R1 до R5независимо представляет собой атом водорода или алкильную группу, содержащую от 1 до 12 атомов углерода, и R6представляет собой алкильную группу, содержащую от 1 до 12 атомов углерода.

В приведенных выше формулах от (с1) до (с3), каждый от R1 до R5независимо представляет собой атом водорода или алкильную группу, содержащую от 1 до 12 атомов углерода. В случае, когда каждый от R1 до R5представляет собой алкильную группу, данная алкильная группа содержит от 1 до 12 атомов углерода, предпочтительно, от 1 до 6, и может быть линейной, разветвленной или циклической. Конкретные примеры алкильной группы включают метил, этил и пропил. Из их числа особенно предпочтительным является метил.

R6представляет собой алкильную группу, содержащую от 1 до 12 атомов углерода, предпочтительно, от 1 до 6, и может быть линейным, разветвленным или циклическим. Конкретные примеры алкильной группы включают метил, этил и пропил. Из их числа особенно предпочтительным является метил.

В частности, если R4в формуле (с2) представляет собой метильную группу, и R5в формуле (с3) представляет собой метильную группу, формованное изделие, полученное из композиции смолы на основе полиэфира, содержащего эпокси-функциональный полимер, проявляет превосходную прозрачность, что является особенно предпочтительным.

В эпоксифункциональном полимере каждое число х стирольных звеньев, представленных формулой (с1), и число y глицидил(мет)акрилатных звеньев, представленных формулой (с2), независимо составляет от 1 до 35. Число y предпочтительно составляет от 2 до 30, более предпочтительно, от 4 до 25, с точки зрения прозрачности. Сумма x+y предпочтительно составляет от 10 до 70, более предпочтительно, от 15 до 60.

В случае, когда эпоксифункциональный полимер содержит (мет)акрилатные звенья, представленные формулой (с3), каждое число х стирольных звеньев, представленных формулой (с1), и число y глицидил(мет)акрилатных звеньев, представленных формулой (с2), и число z (мет)акрилатных звеньев, представленных формулой (с3), независимо составляет от 1 до 20. Число y предпочтительно составляет от 2 до 20, более предпочтительно, от 3 до 10, с точки зрения прозрачности. Сумма х+z предпочтительно превышает 10.

Данные структурные звенья могут быть связаны в любой последовательности. Так, эпоксифункциональный полимер, представленный формулой (I), может представлять собой блоксополимер или статистический сополимер.

Эпоксифункциональный полимер, представленный формулой (I), может являться коммерческим продуктом, например “Joncryl ADR” (торговая марка) производства BASF.

Эпоксифункциональный полимер (С) входит в компонент смолы в количестве от 0,005 до 0,1 массовых частей относительно 100 массовых частей компонента смолы, предпочтительно, от 0,02 до 0,05 массовых частей. При содержании эпоксифункционального полимера (С) в количестве менее 0,005 массовых частей, нельзя улучшить прозрачность, тогда как в том случае, когда содержание полимера (С) превышает 0,1 массовой части, чрезмерно возрастает вязкость расплава композиции смолы на основе полиэфира, и может произойти желатинизация. Оба случая не являются предпочтительными.

В настоящем изобретении к компоненту смолы, содержащему полиэфирную смолу (А) и полиамидную смолу (В), добавляют определенное количество эпоксифункционального полимера (С), за счет чего можно повысить прозрачность смолистого продукта без снижения его газонепроницаемости. Несмотря на то, что механизм действия выяснен не полностью, один из возможных механизмов заключается в том, что концевые группы полиэфирной смолы (А) и полиамидной смолы (В) химически взаимодействуют с эпоксифункциональным полимером (С), в результате чего островки полиамидной смолы (В) могут быть микродиспергированы в море матрицы полиэфирной смолы (А).

[Добавки и другие компоненты]

До тех пор пока не ухудшаются эффекты настоящего изобретения, в композицию смолы можно вводить добавку и другие компоненты. Примеры добавки и наполнителя включают такие добавки, как антиоксидант, матирующее средство, термостабилизатор, стабилизатор от действия погодных условий, УФ-поглотитель, зародышеобразователь, пластификатор, ингибитор горения, антистатическое средство, антиокрашивающий агент, смазывающее вещество и ингибитор гелеобразования. Кроме того, можно добавить глину, такую как слоистый силикат или нанонаполнитель.

К композиции смолы настоящего изобретения можно добавить соединение кобальта для индуцирования окисления полиамидной смолы (В), чтобы за счет этого повысить эффективность абсорбции кислорода. В ряду соединений кобальта предпочтительно используют карбоксилаты кобальта, такие как октаноат кобальта, нафтенат кобальта, ацетат кобальта и стеарат кобальта. Для придания композиции смолы способности эффективно абсорбировать кислород, количество соединения кобальта, добавленного к композиции, предпочтительно составляет от 10 до 1000 ч. на млн., в приведении к концентрации металлического кобальта относительно общей массы композиции смолы, более предпочтительно, от 30 до 600 ч. на млн., еще более предпочтительно, от 50 до 400 ч. на млн.

Упомянутое выше соединение кобальта воздействует на полиамидную смолу (В), а также служит катализатором окисления для органического соединения, содержащего ненасыщенную углеродную связь, или соединения, содержащего в молекуле атом водорода при вторичном или третичном атоме углерода. Так, для дальнейшего повышения способности абсорбировать кислород, композиция смолы настоящего изобретения может дополнительно включать, помимо соединения кобальта, ряд соединений, таких как ненасыщенный углеводородный полимер и олигомер, такой как бутадиен или полиизопрен, соединение с ксилилендиаминовым скелетом, и соединение, содержащее функциональную группу, которая способна повысить совместимость соединения кобальта с полиэфиром.

[Способ получения композиции смолы на основе полиэфира]

На способ получения композиции смолы на основе полиэфира не налагается особого ограничения. В одном из способов, полиэфирную смолу (А), полиамидную смолу (В) и эпоксифункциональный полимер (С) смешивают в расплаве в экструдере, получая целевую композицию смолы. В альтернативном способе, полиэфирную смолу (А) или полиамидную смолу (В) смешивают в расплаве с эпоксифункциональным полимером (С), получая в результате маточную смесь, а данную маточную смесь смешивают в расплаве с полиэфирной смолой (А) или полиамидной смолой (В). С точки зрения диспергируемости, способ получения предпочтительно включает следующие стадии 1 и 2.

Стадия 1: стадия смешивания в расплаве 100 массовых частей полиэфирной смолы (А), содержащей звенья ароматической дикарбоновой кислоты и звенья диола, с эпоксифункциональным полимером (С) в количестве от 10 до 40 массовых частей, с получением в результате маточной смеси (Х).

Стадия 2: стадия смешивания в расплаве 100 массовых частей компонента смолы, содержащей от 80 до 98 мас.% полиэфирной смолы (А), содержащей звенья ароматической дикарбоновой кислоты и звенья диола, и содержащей от 20 до 2 мас.% полиамидной смолы, содержащей звенья диамина, включающие звенья м-ксилилендиамина в количестве от 70 мол.% или более, и звенья дикарбоновой кислоты, включающие звенья α,ω-алифатической дикарбоновой кислоты в количестве 70 мол.% или более, с маточной смесью (Х), полученной на стадии 1, в количестве от 0,055 до 1,1 массовых частей.

[Формованное изделие]

Композиция смолы на основе полиэфира согласно настоящему изобретению может найти ряд применений, для которых требуется свойство газонепроницаемости, таких как упаковочные материалы и промышленные материалы. Композицию смолы можно формовать в пленку, лист, полый контейнер малой толщины и так далее.

Формованное изделие настоящего изобретения имеет по меньшей мере один слой, изготовленный из композиции смолы на основе полиэфира. Формованное изделие настоящего изобретения может иметь один слой из композиции смолы на основе полиэфира, или слоистую структуру, содержащую по меньшей мере один слой, полученный из композиции смолы на основе полиэфира и, на его поверхности, другой слой термопластической смолы (например, слой полиэфирной смолы или слой вязкой смолы). Слоистая структура может состоять из двух или более слоев, образованных из композиции смолы на основе полиэфира.

На способ получения формованного изделия настоящего изобретения не налагают особого ограничения, и можно использовать любой способ. Например, пленочный или листовой продукт данной композиции смолы можно получать экструзией расплава композиции при помощи экструдера через Т-образную экструзионную головку, кольцевую экструзионную головку или тому подобное. Полученную при этом пленку можно растянуть, получая ориентированную пленку. Бутылковидный упаковочный контейнер можно получить, вводя расплав композиции смолы из машины для литья под давлением, получая в результате преформу, и формование данной преформы раздувом при температуре ориентации.

Контейнеры, такие как лоток и чашка, можно получать, вводя расплав композиции смолы из машины для литья под давлением в экструзионную головку, или с использованием такого способа формования, как вакуумное формование или пневматическое формование. Способ получения формованного изделия из композиции смолы настоящего изобретения не ограничен упомянутыми выше методами, и можно применять другие различные методы.

В случае, когда формованное изделие настоящего изобретения представляет собой пленку или лист, мутность изделия предпочтительно составляет 5% или менее, более предпочтительно, 4% или менее. В случае, когда формованное изделие настоящего изобретения представляет собой бутылку, мутность предпочтительно составляет 9,5% или менее, более предпочтительно, 9,0% или менее, еще более предпочтительно, 8,5% или менее. Способ определения мутности описан в приведенных далее примерах.

Упаковочные контейнеры, полученные из композиции на основе полиэфирной смолы настоящего изобретения, можно использовать для содержания или хранения различных изделий. Примеры подобных изделий включают напитки, приправы, продовольственное зерно, твердые и жидкие полуфабрикаты, для которых необходима асептическая упаковка или тепловая стерилизация, химические вещества, жидкие продукты, фармацевтические препараты, полупроводниковые интегральные схемы и электронные устройства.

Примеры

Далее настоящее изобретение будет описано более подробно при помощи примеров, которые не следует считать ограничивающими данное изобретение. Материалы, анализы и способы измерения, и способы получения формованного изделия, используемые в примерах и сравнительных примерах, описаны ниже.

Материалы

В примерах и сравнительных примерах использовали следующие материалы.

Полиэфирная смола (А)

Использовали следующие смолы РЕТ. Конкретно, использовали гранулы, которые сушили в осушительной установке при 150°С в течение шести часов.

РЕТ1 (торговая марка: “PT-543C” производства Nippon Unipet Co., Ltd., характеристическая вязкость: 0,75 дл/г, гомо-РЕТ)

РЕТ2 (торговая марка: “ВК-2180” производства Nippon Unipet Co., Ltd., характеристическая вязкость: 0,83 дл/г, 1,5 мол.% изофталевой кислоты-сополимеризованного РЕТ

Полиамидная смола (В)

Использовали гранулы поли-м-ксилиленадипамида (торговая марка: “MX Nylon S6007” производства Mitsubishi Gas Chemical Company, Inc., среднечисловая молекулярная масса Mn: 23000).

Эпоксифункциональный полимер (С), маточная смесь (Х)

Использовали эпоксифункциональный полимер (торговая марка: “joncryl ADR-4368” производства BASF, средневесовая молекулярная масса: 6800, эпоксидное число: 285 г/моль). Полимер, используемый в примерах, включает, по меньшей мере, звенья, представленные формулами (с1) и (с2), в которых каждый от R1 до R3представляет собой атом водорода, R4представляет собой метильную группу, х составляет от 31 до 34, а y составляет от 22 до 25. В частности, использовали композицию смолы (маточную смесь (Х)), полученную смешиванием в расплаве 100 массовых частей смолы РЕТ (А) с 30 массовыми частями эпоксифункционального полимера (С). Композицию смолы сушили в вакуумной сушилке при 140°С в течение пяти часов перед использованием.

Методы анализа и измерения

Свойства материалов, использованных в примерах и сравнительных примерах, и свойства полиэфирных контейнеров анализировали и измеряли описанными далее способами.

Концентрация концевых групп в полиамидной смоле

(а) Концентрация концевых аминогрупп ([NH2] ммоль/кг)

Проводили точное взвешивание полиамидной смолы в количестве 0,5 г и растворяли ее при перемешивании в 30 мл смеси, содержащей фенол и этанол в объемном соотношении 4:1. После полного растворения полиамидной смолы проводили нейтрализационное титрование N/100 хлористоводородной кислотой, определяя, таким образом, концентрацию концевых аминогрупп в полиамидной смоле.

(b) Концентрация концевых карбоксильных групп ([СООН] ммоль/кг)

Проводили точное взвешивание полиамидной смолы в количестве 0,5 г и растворяли ее при перемешивании в 30 мл бензилового спирта в токе азота при температуре от 160 до 180°С. После полного растворения полиамидной смолы, раствор охлаждали до 80°С в токе азота, добавляли к данному раствору при перемешивании метанол в количестве 10 мл, и проводили нейтрализационное титрование N/100 водным раствором гидроксида натрия, определяя, таким образом, концентрацию концевых карбоксильных групп в полиамидной смоле.

Среднечисловая молекулярная масса полиамидной смолы

Среднечисловую молекулярную массу (Mn) полиамидной смолы рассчитывали с использованием следующей формулы, исходя из концентрации аминогрупп ([NH2] ммоль/кг) и концентрации карбоксильных групп ([СООН] ммоль/кг) в полиамидной смоле.

Mn=2×106/([NH2]+[СООН])

Температура плавления полиэфирной смолы и полиамидной смолы

Измерение проводили при помощи дифференциального сканирующего калориметра (торговая марка: “DSC-60” производства Shimadzu Corporation) в токе азота при скорости подъема температуры 10°С/мин. Определенный при этом пик температуры плавления считали температурой плавления.

Мутность

Мутность неориентированного листа или биаксиально ориентированной пленки определяли согласно JIS K7105. В частности, от листа или пленки отрезали кусок размером 5 см × 5 см, и определяли мутность данного куска с использованием калориметра/нефелометра (торговая марка: “COH-400” производства Nippon Denshoku Industries Co., Ltd.)

Мутность полиэфирного контейнера определяли согласно JIS K7105. В частности, из корпуса бутылки вырезали кусок размером 5 см × 5 см и определяли мутность таким же образом, как описано выше.

Определение кислородной проницаемости полиэфирного контейнера

Кислородную проницаемость неориентированного листа толщиной 0,3 мм или биаксиально ориентированной пленки толщиной 35 мкм определяли при помощи аппарата для измерения кислородной проницаемости (торговая марка: “OX-TRAN 2/21SH” производства MOCON) при 23°С и 60%-ной ОВ. С точки зрения снижения количества проникшего кислорода, предпочтительна более низкая кислородная проницаемость.

Кислородную проницаемость однослойной бутылки определяли при помощи аппарата для измерения кислородной проницаемости (торговая марка: “OX-TRAN 2/21” производства MOCON) в следующих условиях: влажность внутри контейнера: 100%-ная ОВ, влажность вне контейнера: 50%-ная ОВ, температура: 23°С. С точки зрения снижения количества проникшего кислорода, предпочтительна более низкая кислородная проницаемость.

Пример 1

Сухие гранулы РЕТ1 полиэфирной смолы (А) и гранулы полиамидной смолы (В) добавляли в стакан таким образом, чтобы массовое соотношение полиэфирной смолы и полиамидной смолы составляло 95/5. Прибавляли предварительно полученную маточную смесь (Х) в количестве 0,1 массовой части (0,0231 массовой части, из расчета на эпоксифункциональный полимер (С)) на 100 массовых частей всех гранул, после чего производили перемешивание в течение 10 минут.

После этого осуществляли пленкообразование при помощи двухшнекового экструдера (производства Исследовательской лаборатории Plastics Technology Co,m Ltd., наружный диаметр экструдера: 30 мм, L/D=27) через Т-образную экструзионную головку в следующих условиях: температура цилиндра: от 250 до 270°С, температура Т-экструзионной головки: 270°С, скорость вращения шнека: 100 об/мин, температура охлаждающего валика: 75°С, получая, в результате, неориентированный лист (ширина: 25 мм, толщина: примерно 0,3 мм).

Затем неориентированный лист подвергали предварительному нагреванию при помощи аппарата для двухосного растяжения (производства Toyo Seiki Seisaku-Sho, Ltd.) при 100°С в течение 1 минуты, и нагретый при этом лист ориентировали одновременно в продольном и поперечном направлениях в следующих условиях: скорость линейной ориентации: 3000 мм/минуту, кратность ориентации в продольном направлении: 3,0, кратность ориентации в поперечном направлении: 3,0, получая в результате биаксиально ориентированную пленку толщиной примерно 35 мкм.

Пример 2

Повторяли процедуру примера 1, за исключением того, что количество добавленной маточной смеси (Х) изменяли на 0,2 массовой части (0,0462 массовой части из расчета на эпоксифункциональный полимер (С)), получая в результате неориентированный лист и биаксиально ориентированную пленку.

Сравнительный пример 1

Повторяли процедуру примера 1, за исключением того, что не добавляли маточную смесь (Х), получая в результате неориентированный лист и биаксиально ориентированную пленку.

В Таблице 1 приведены значения мутности и кислородной проницаемости для неориентированных листов и биаксиально ориентированных пленок, полученных в примерах и сравнительном примере.

Неориентированный лист и биаксиально ориентированная пленка примера 1 или 2, полученные в результате прибавления определенного количества эпоксифункционального полимера (С), сохраняли свойство газонепроницаемости и проявляли значительно улучшенную прозрачность по сравнению с неориентированным листом и биаксиально ориентированной пленкой из сравнительного примера 1, которые получали без добавления эпоксифункционального полимера (С). В частности, было найдено, что биаксиально ориентированная пленка примера 1 или 2 обладает превосходной прозрачностью, то есть увеличение мутности отсутствует.

Пример 3

Сухие гранулы РЕТ1 полиэфирной смолы (А) и гранулы полиамидной смолы (В) добавляли в стакан таким образом, чтобы массовое соотношение полиэфирной смолы и полиамидной смолы составляло 95/5. Прибавляли маточную смесь (Х) в количестве 0,1 массовой части (0,0231 массовой части из расчета на эпоксифункциональный полимер (С)) на 100 массовых частей всех гранул, после чего производили перемешивание в течение 10 минут.

После этого перемешанные выше гранулы подвергали литьевому прессованию при помощи термопласт-автомата (модель: “M200” производства Meiki Co., Ltd., четырехструнное литье под давлением) в описанных ниже условиях, получая в результате однослойную преформу (полная длина: 95 мм, внешний диаметр: 22 мм, толщина: 3,0 мм).

<Условия литья однослойной преформы>

Температура гидравлического цилиндра впрыска: 260°С

Температура прохождения смолы в пресс-форме: 260°С

Температура охлаждающей воды в пресс-форме: 22°С

После этого полученную таким образом однослойную преформу охлаждали, а затем подвергали раздувному формованию с биаксиальной ориентацией при помощи литьевой машины с пневмоформованием (модель: “EFB1000ET” производства Frontier Inc.) в описанных ниже условиях, получая в результате однослойную бутылку (высота: 223 мм, диаметр корпуса: 65 мм, объем: 500 мл, толщина: 0,3 мм).

(Условия раздувного формования с биаксиальной ориентацией)

Температура нагрева преформы: 103°С

Давление направляющего стержня: 0,5 МПа

Первичное давление выдува: 0,5 МПа

Вторичное давление выдува: 2,5 МПа

Время задержки первичного выдува: 0,32 с

Время первичного выдува: 0,28 с

Время вторичного выдува: 2,0 с

Время выпуска раздува: 0,6 с

Температура формы: 30°С

Пример 4

Повторяли процедуру примера 3, за исключением того, что количество добавленной маточной смеси (Х) изменяли до 0,2 массовой части (0,0462 массовой части при сокращении до эпоксифункционального полимера (С)), получая в результате однослойную бутылку.

Сравнительный пример 2

Повторяли процедуру примера 3, за исключением того, что не добавляли маточную смесь (Х), получая в результате однослойную бутылку.

Сравнительный пример 3

Повторяли процедуру примера 3, за исключением того, что количество добавленной маточной смеси (Х) изменяли до 0,005 массовой части (0,0012 массовой части при сокращении до эпоксифункционального полимера (С)), получая в результате однослойную бутылку.

В таблице 2 приведены значения мутности и кислородной проницаемости однослойных бутылок, полученных в примерах и сравнительных примерах.

Однослойная бутылка из примера 3 или 4, полученная при добавлении определенного количества эпоксифункционального полимера (С), сохраняла свойство газонепроницаемости и проявляла значительно улучшенную прозрачность по сравнению с однослойной бутылкой из сравнительного примера 2, которую получали без добавления эпоксифункционального полимера (С). Между тем, в случае однослойной бутылки из сравнительного примера 3, полученной при добавлении небольшого количества эпоксифункционального полимера (С), не удалось добиться повышения прозрачности, в отличие от однослойной бутылки из примера 3 или 4.

Пример 5

Повторяли процедуру примера 3, за исключением того, что в качестве полиэфирной смолы (А) использовали РЕТ2, получая в результате однослойную бутылку.

Пример 6

Повторяли процедуру примера 4, за исключением того, что в качестве полиэфирной смолы (А) использовали РЕТ2, получая в результате однослойную бутылку.

Сравнительный пример 4

Повторяли процедуру сравнительного примера 2, за исключением того, что в качестве полиэфирной смолы (А) использовали РЕТ2, получая в результате однослойную бутылку.

В таблице 3 приведены значения мутности и кислородной проницаемости однослойных бутылок, полученных в примерах и сравнительных примерах.

Однослойная бутылка из примера 5 или 6, полученная при добавлении определенного количества эпоксифункционального полимера (С), сохраняла свойство газонепроницаемости и проявляла значительно улучшенную прозрачность по сравнению с однослойной бутылкой из сравнительного примера 4, которую получали без добавления эпоксифункционального полимера (С).

Промышленная применимость

Композиция смолы на основе полиэфира и формованное изделие настоящего изобретения проявляют превосходную газонепроницаемость и высокую прозрачность, и применимы для любого вида листа, пленки, упаковочного контейнера, различных формованных изделий, композитных материалов (например, многослойных пленок и многослойных контейнеров) и так далее.

Реферат

Изобретение относится к композиции на основе полиэфира, способу ее получения и формованному изделию на ее основе. Указанная композиция на основе полиэфира включает компонент смолы, содержащий от 80 до 98 мас.% полиэфирной смолы (А), включающей звенья ароматической дикарбоновой кислоты и звенья диола, и от 20 до 2 масс.% полиамидной смолы (В), включающей звенья диамина и звенья дикарбоновой кислоты, при этом звенья диамина включают 70 мол.% или более звеньев м-ксилилендиамина, а звенья дикарбоновой кислоты включают 70 мол.% или более звеньев α,ω-алифатической дикарбоновой кислоты, и от 0,005 до 0,05 массовых частей определенного эпоксифункционального полимера (С), содержащего стирольные звенья, представленные формулой (с1), и глицидил(мет)акрилатные звенья, представленные формулой (с2) из расчета на 100 массовых частей компонента смолы. Формованные изделия, полученные на основе указанной композиции, применяются, в частности в качестве упаковочных материалов, таких как пленки, листы, полые контейнеры. Изобретение обеспечивает получение изделий с прекрасной газонепроницаемостью и высокой прозрачностью. 3 н. и 7 з.п. ф-лы, 3 табл., 4 пр.

Формула

Комментарии