Способы получения композиционных материалов, содержащих лигноцеллюлозу - RU2608413C2

Код документа: RU2608413C2

Описание

Уровень техники

Область техники

Варианты осуществления изобретения, описанные в этом документе, в общем смысле, относятся к способам получения композиционных материалов, содержащих лигноцеллюлозу. Варианты осуществления изобретения, описанные в этом документе, в общем смысле, также относятся к катализаторам, применяемым при получении композиционных материалов, содержащих лигноцеллюлозу.

Описание предшествующего уровня техники

Производство лигноцеллюлозных композиционных материалов нуждается в адгезионном или связующем веществе для связывания дискретных компонентов, частиц, волокон, слоев или других подложек друг с другом. Типичные лигноцеллюлозные композиционные материалы включают древесно-стружечную плиту, древесно-волокнистую плиту, фанеру и т.п. Общепринятые связующие вещества, применяемые в производстве этих материалов, нередко содержат смолы на основе формальдегида, такие как мочевино-формальдегидные (UF), меламино-формальдегидные (MF), меламино-мочевино-формальдегидные (MUF) и фенолформальдегидные (PF) связующие вещества. При том, что смолы на основе формальдегида обеспечивают производство конечных готовых материалов, обладающих желательными свойствами, такими как прочность, эти связующие вещества также выделяют формальдегид в окружающее пространство при осуществлении производства связующего вещества, при отверждении связующего/композиционного материала, а также из конечного материала, полученного с использованием связующего вещества.

Различные технические приемы были использованы для уменьшения количества формальдегида, выделяемого из смол на основе формальдегида. Например, добавление поглотителей формальдегида к смоле и/или различные модификации отдельных стадий синтеза, применяемого для получения смолы на основе формальдегида, такие как добавление мочевины, в качестве реагента в последнюю очередь при синтезе связующего вещества, часто используются при попытке уменьшить эмиссию формальдегида. Эти попытки уменьшения эмиссии формальдегида, однако, сопровождаются нежелательными эффектами, такими как более длительное время отверждения, уменьшенный срок годности смолы, уменьшенная прочность материала, уменьшенное допускаемое отклонение при изменениях технологии производственного процесса и/или меньшая влагоустойчивость.

В силу вышесказанного, существует потребность в улучшенных способах получения композиционных материалов, содержащих лигноцеллюлозу, обладающих сниженной или вообще отсутствующей эмиссией формальдегида.

Сущность изобретения

Предложены способы получения композиционных материалов. В, по меньшей мере, одном конкретном варианте осуществления изобретения способ может включать в себя комбинирование множества лигноцеллюлозных подложек и одного или более свободнорадикальных прекурсоров для получения смеси лигноцеллюлозных подложек и одного или более свободнорадикальных прекурсоров. Способ также может включать в себя выдерживание смеси при температуре менее чем 60°С в течение, по меньшей мере, 10 минут, при сохранении, по меньшей мере, 11 масс. % одного или более свободнорадикальных прекурсоров, загруженных в смесь. Способ затем может включать нагревание смеси, включающей, по меньшей мере, 11 масс. % одного или более свободнорадикальных прекурсоров, загруженных в смесь, до температуры, по меньшей мере, от 60°С до приблизительно 300°С, с получением композиционного материала. Композиционный материал может иметь плотность менее чем 1 г/см3 и прочность внутреннего сцепления (прочность связи между волокнами), по меньшей мере, 0,35 МПа.

В, по меньшей мере, одном конкретном варианте осуществления изобретения способ получения композиционного материала может включать комбинирование множества лигноцеллюлозных подложек, одного или более свободнорадикальных прекурсоров и одного или более соединений, включающих, по меньшей мере, два водородных атома, которые отщепляются в присутствии гидроксильных радикалов при получении смеси. Способ также может включать нагревание смеси, включающей, по меньшей мере, 11 масс. % одного или более свободнорадикальных прекурсоров, загруженных в смесь, до температуры, по меньшей мере, от 60°С до приблизительно, 300°С, с получением композиционного материала.

В, по меньшей мере, одном конкретном варианте осуществления изобретения, композиционный материал может включать, по меньшей мере, частично отвержденную композицию, имеющую плотность менее чем 1 г/см3 и прочность внутреннего сцепления, по меньшей мере, 0,35 МПа. Композиция, перед началом отверждения, может включать множество лигноцеллюлозных подложек, один или более свободнорадикальных прекурсоров и одно или более соединений, включающих, по меньшей мере, два водородных атома, которые отщепляются в присутствии гидроксильных радикалов.

Подробное описание изобретения

Множество лигноцеллюлозных подложек и один или более свободнорадикальных прекурсоров можно смешать, размешать, перемешать, соединить или каким-либо иным способом скомбинировать друг с другом с получением смеси. Одно или более соединений, включающих, по меньшей мере, два водородных атома, которые отщепляются в присутствии гидроксильных радикалов, могут быть, необязательно, скомбинированы с лигноцеллюлозными подложками и свободнорадикальным прекурсором и, если имеется, катализатором, с получением смеси. Эта смесь также может быть обозначена как "волокнистый материал" "смешанный волокнистый материал" "осмоленная смесь" или "осмоленный волокнистый материал". Смесь можно нагреть, получая композиционный материал, содержащий лигноцеллюлозу, или "композиционный материал". Например, смесь можно нагреть до температуры от меньшей чем 60°С, приблизительно 90°С, приблизительно 120°С, приблизительно 150°С или приблизительно 160°С до более высокой чем приблизительно 170°С, приблизительно 200°С, приблизительно 230°С, приблизительно 260°С или приблизительно 300°С, получая композиционный материал. В другом примере, смесь можно нагреть до температуры, по меньшей мере, от 60°С, по меньшей мере, 70°С, по меньшей мере, 80°С, по меньшей мере, 90°С, по меньшей мере, 100°С, по меньшей мере, 110°С, по меньшей мере, 120°С, по меньшей мере, 130°С или, по меньшей мере, 140°С до приблизительно 150°С, приблизительно 155°С, приблизительно 160°С, приблизительно 165°С, приблизительно 170°С, приблизительно 180°С, приблизительно 200°С, приблизительно 225°С, приблизительно 250°С, приблизительно 275°С или приблизительно 300°С. В другом примере смесь можно нагреть до температуры от приблизительно 140°С до приблизительно 200°С, от приблизительно 155°С до приблизительно 175°С, от приблизительно 160°С до приблизительно 210°С, от приблизительно 160°С до приблизительно 175°С или от приблизительно 145°С до приблизительно 225°С.

В одном или более вариантах осуществления изобретения смесь можно нагревать на воздухе. В одном или более вариантах осуществления изобретения смесь можно нагревать в инертной атмосфере или в практически инертной атмосфере, такой как азот. Если смесь нагревают в практически инертной атмосфере, то количество кислорода может быть менее чем, приблизительно, 5 мол. %, менее чем, приблизительно, 3 мол. %, менее чем, приблизительно, 1 мол. %, менее чем, приблизительно, 0,5 мол. % или менее чем, приблизительно, 0,1 мол. % кислорода. Подходящие инертные газы могут включать, но не ограничиваются только приведенными, азот, аргон или их смесь.

Нагревание смеси может вызвать или промотировать, по меньшей мере, частичное отверждение смеси с получением композиционного материала. Использованные в данном документе термины "отверждение", "отвержденная" "по меньшей мере, частичное отверждение", "по меньшей мере, частично отвержденная" и аналогичные термины предназначены для обозначения структурного и/или морфологического изменения, происходящего в смеси, например такого, которое происходит за счет ковалентного связывания в результате химической реакции (образование поперечных связей), за счет ионного взаимодействия или образования кластеров, фазового превращения или инверсии, и/или образования водородных связей при воздействии соответствующий условий, например, соответствующего нагревания, обуславливая свойства эластичной, пористой подложки, такой как нетканый мат или поверхностный слой лигноцеллюлозных подложек, и/или жесткой или полужесткой подложки, такой как древесная подложка или другие, содержащие лигноцеллюлозу панель или лист, для которых эффективное количество свободнорадикального прекурсора и, необязательно, полифенольного соединения применяли, чтобы внести изменения.

В случае, когда смесь нагревают, смесь может содержать, по меньшей мере, часть первоначально добавленного и присутствующего в смеси свободнорадикального прекурсора. Говоря иными словами, по меньшей мере, часть свободнорадикального прекурсора может оставаться непрореагировавшей или может оставаться по другим причинам в том же виде, как при комбинировании с дополнительными компонентами смеси, по меньшей мере, до тех пор, пока смесь нагревают до повышенной температуры, такой как, приблизительно, 60°С или более. Например, если свободнорадикальный прекурсор включает один или более окислителей, например, перекись водорода (Н2О2), по меньшей мере, часть окислителя в виде перекиси водорода (Н2О2) может присутствовать при инициировании или начале нагревания смеси. В одном или более вариантах осуществления изобретения смесь может содержать, по меньшей мере, 11 масс. %, по меньшей мере, 13 масс. %, по меньшей мере, 15 масс. %, по меньшей мере, 20 масс. %, по меньшей мере, 25 масс. %, по меньшей мере, 30 масс. %, по меньшей мере, 35 масс. %, по меньшей мере, 40 масс. %, по меньшей мере, 45 масс. %, по меньшей мере, 50 масс. %, по меньшей мере, 55 масс. %, по меньшей мере, 60 масс. %, по меньшей мере, 65 масс. % или, по меньшей мере, 70 масс. % от общего или первоначального количества свободнорадикального прекурсора, первоначально присутствующего в смеси, т.е. количества свободнорадикального прекурсора, скомбинированного со множеством лигноцеллюлозных подложек для получения смеси, при нагревании смеси до температуры, по меньшей мере, 60°С. В другом примере, количество присутствующего свободнорадикального прекурсора при нагревании смеси до температуры, по меньшей мере, 60°С, может быть, по меньшей мере, 11 масс. %, по меньшей мере, 13%, по меньшей мере, 15 масс. %, по меньшей мере, 20 масс. %, по меньшей мере, 25 масс. %, по меньшей мере, 30 масс. %, по меньшей мере, 35 масс. %, по меньшей мере, 40 масс. %, по меньшей мере, 45 масс. %, по меньшей мере, 50 масс. %, по меньшей мере, 55 масс. %, по меньшей мере, 60 масс. %, по меньшей мере, 65 масс. % или, по меньшей мере, 70 масс. % одного или более свободнорадикальных прекурсоров, скомбинированных со множеством лигноцеллюлозных подложек. И еще в другом примере, количество присутствующего свободнорадикального прекурсора при нагревании смеси до температуры, по меньшей мере, 60°С, по меньшей мере, 65°С или, по меньшей мере, 70°С может быть, по меньшей мере, 11 масс. %, по меньшей мере, 13%, по меньшей мере, 15 масс. %, по меньшей мере, 20 масс. %, по меньшей мере, 25 масс. %, по меньшей мере, 30 масс. %, по меньшей мере, 35 масс. %, по меньшей мере, 40 масс. %, по меньшей мере, 45 масс. %, по меньшей мере, 50 масс. %, по меньшей мере, 55 масс. %, по меньшей мере, 60 масс. %, по меньшей мере, 65 масс. % или, по меньшей мере, 70 масс. % одного или более свободнорадикальных прекурсоров, скомбинированных со множеством лигноцеллюлозных подложек.

В другом примере, смесь может содержать от, приблизительно, 11% до, приблизительно, 95%, от приблизительно, 15% до приблизительно, 85%, от приблизительно, 20% до приблизительно, 90%, от приблизительно, 30% до приблизительно, 80%, от приблизительно, 11% до приблизительно, 100%, от приблизительно, 35% до приблизительно, 75%, от приблизительно, 40% до приблизительно, 70%, от приблизительно, 50% до приблизительно, 70%, от приблизительно, 60% до приблизительно, 80%, от приблизительно, 65% до приблизительно, 85% или от приблизительно, 30% до приблизительно, 95% от общего количества свободнорадикального прекурсора, первоначально присутствующего в смеси, при нагревании смеси.

В, по меньшей мере, одном конкретном примере, если смесь может включать, приблизительно, 5 масс. % свободнорадикального прекурсора, из расчета на основу сухой массы лигноцеллюлозных подложек, при первоначальном формировании смеси, и при нагревании смеси до температуры 60°С или более, по меньшей мере, 11% свободнорадикального прекурсора может присутствовать в смеси. Говоря иными словами, если смесь содержит, приблизительно, 5 масс. % одного или более свободнорадикальных прекурсоров, из расчета на основу сухой массы лигноцеллюлозных подложек, в результате получения или формирования смеси, при инициировании или начале нагревания смеси, смесь может иметь концентрацию свободнорадикального прекурсора, по меньшей мере, 11% из расчета от первоначальных 5 масс. %, или 0,55 масс. % из расчета на основу сухой массы лигноцеллюлозных подложек.

В одном или более вариантах осуществления изобретения количество одного или более свободнорадикальных прекурсоров, присутствующих при нагревании смеси, например, до температуры, приблизительно, от 60°С до приблизительно, 300°С, может быть, по меньшей мере, 0,5 масс. %, по меньшей мере, 0,7 масс. %, по меньшей мере, 1 масс. %, по меньшей мере, 1,2 масс. %, по меньшей мере, 1,5 масс. %, по меньшей мере, 1,7 масс. %, по меньшей мере, 2 масс. %, по меньшей мере, 2,2 масс. %, по меньшей мере, 2,5 масс. %, по меньшей мере, 2,7 масс. %, по меньшей мере, 3 масс. %, по меньшей мере, 3,2 масс. %, по меньшей мере, 3,5 масс. %, по меньшей мере, 3,7 масс. %, по меньшей мере, 4 масс. %, по меньшей мере, 4,2 масс. %, по меньшей мере, 4,5 масс. %, по меньшей мере, 4,7 масс. % или, по меньшей мере, 5 масс. %, из расчета на основу сухой массы множества лигноцеллюлозных подложек. Например, количество одного или более свободнорадикальных прекурсоров, присутствующих при нагревании смеси, может быть от величины менее чем, приблизительно, 1 масс. %, приблизительно, 1,5 масс. %, приблизительно, 1,6 масс. %, приблизительно, 1,8 масс. % или, приблизительно, 2,1 масс. % до величины более чем, приблизительно, 5 масс. %, приблизительно, 7 масс. %, приблизительно, 10 масс. %, приблизительно, 15 масс. %, приблизительно, 20 масс. % или более, из расчета на основу сухой массы множества лигноцеллюлозных подложек.

В другом примере количество одного или более свободнорадикальных прекурсоров, присутствующих при нагревании смеси, может быть от, приблизительно, 1 масс. % до, приблизительно, 10 масс. %, от приблизительно, 1,5 масс. % до приблизительно, 7 масс. %, от приблизительно, 2 масс. % до приблизительно, 6 масс. %, от приблизительно, 2,5 масс. % до приблизительно, 8 масс. %, от приблизительно, 3 масс. % до приблизительно, 5,5 масс. %, от приблизительно, 4 масс. % до приблизительно, 6,5 масс. %, от приблизительно, 2,2 масс. % до приблизительно, 11 масс. % или от приблизительно, 2,3 масс. % до приблизительно, 6,3 масс. %, из расчета на основу сухой массы множества лигноцеллюлозных подложек.

Смесь можно нагреть сразу после того, как смесь сформирована. Смесь можно оставлять, поддерживать или иным образом сохранять при температуре менее чем, приблизительно, 60°С в течение некоторого периода времени перед нагреванием смеси до температуры, по меньшей мере, 60°С, одним способом экзотермическая реакция между компонентами смеси может быть заметно и существенно замедленна и/или предотвращена, таким образом, чтобы температура смеси существенно не повышалась до тех пор, пока смесь можно будет интенсивно нагреть, выбрав подходящий свободнорадикальный прекурсор или смесь свободнорадикальных прекурсоров. Другими словами, температура смеси, без внешнего притока тепла, направленного на смесь, может оставаться независимой или в значительной степени независимой от протекания экзотермической реакции за счет избирательного отбора подходящего(их) свободнорадикального прекурсора(ов). Конкретная температура смеси в течение периода времени перед нагреванием может зависеть, по меньшей мере, частично, от внешних условий или температуры окружающей среды, где смесь размещена.

В одном или более вариантах осуществления изобретения смесь можно выдерживать при температуре менее чем 60°С без какого-либо принудительного отвода тепла от нее. В одном или более вариантах осуществления изобретения смесь можно выдерживать при температуре менее чем 60°С без отвода тепла от нее, например, смесь можно разместить в холодильном аппарате и/или в охлажденной текучей среде, так, чтобы охлажденный воздух мог направляться на смесь и/или проходить через смесь. В одном или более вариантах осуществления изобретения смесь может поддерживаться при температуре менее чем 60°С путем контролирования или регулирования концентрации воды в смеси. Например, увеличение концентрации воды в смеси может уменьшить, замедлить или предотвратить протекание экзотермической реакции в смеси.

Перед нагреванием смеси до температуры, по меньшей мере, 60°С смесь может выдерживаться при температуре менее чем 60°С, менее чем 55°С, менее чем 50°С, менее чем 45°С, менее чем 40°С, менее чем 35°С или менее чем 30°С в течение, по меньшей мере, 10 минут, по меньшей мере, 13 минут, по меньшей мере, 15 минут, по меньшей мере, 17 минут, по меньшей мере, 20 минут, по меньшей мере, 23 минут, по меньшей мере, 25 минут, по меньшей мере, 27 минут, по меньшей мере, 30 минут, по меньшей мере, 33 минут, по меньшей мере, 35 минут, по меньшей мере, 37 минут, по меньшей мере, 40 минут, по меньшей мере, 43 минут, по меньшей мере, 45 минут, по меньшей мере, 47 минут, по меньшей мере, 50 минут, по меньшей мере, 53 минут, по меньшей мере, 55 минут, по меньшей мере, 57 минут или, по меньшей мере, 60 минут. Например, смесь может выдерживаться при температуре менее чем 60°С в течение, по меньшей мере, от 10 минут до приблизительно, 30 минут, по меньшей мере, от приблизительно, 15 минут до приблизительно, 35 минут, по меньшей мере, от приблизительно, 20 минут до приблизительно, 40 минут, по меньшей мере, от приблизительно, 18 минут до приблизительно, 45 минут, или, по меньшей мере, от приблизительно, 15 минут до приблизительно, 40 минут перед нагреванием смеси до температуры, по меньшей мере, 60°С. В другом примере смесь может выдерживаться при температуре менее чем 60°С в течение, по меньшей мере, 10 минут, приблизительно, 30 минут, приблизительно, 45 минут, приблизительно, 1 часа, приблизительно, 2 часов, приблизительно, 3 часов, приблизительно, 5 часов, приблизительно, 12 часов, приблизительно, 18 часов, приблизительно, 24 часов или, приблизительно, 30 часов перед нагреванием смеси до температуры, по меньшей мере, 60°С.

Перед нагреванием смеси до температуры, по меньшей мере, 60°С, количество энергии, образовавшейся из смеси благодаря экзотермической(им) реакции(ям), может быть менее чем, приблизительно, 35 кал/г смеси, менее чем, приблизительно, 30 кал/г смеси, менее чем, приблизительно, 25 кал/г смеси, менее чем, приблизительно, 23 кал/г смеси, менее чем, приблизительно, 20 кал/г смеси, менее чем, приблизительно, 18 кал/г смеси, менее чем, приблизительно, 16 кал/г смеси, менее чем, приблизительно, 15 кал/г смеси, менее чем, приблизительно, 14 кал/г смеси или менее чем, приблизительно, 13,8 кал/г смеси. Например, перед нагреванием смеси до температуры, по меньшей мере, 60°С, количество энергии, образовавшейся из смеси благодаря экзотермической(им) реакции(ям), может быть менее чем 14 кал/г, менее чем 13,5 кал/г, менее чем 13 кал/г, менее чем 12,5 кал/г, менее чем 12 кал/г, менее чем 11,5 кал/г, менее чем 11 кал/г, менее чем 10,5 кал/г, менее чем 10 кал/г, менее чем 9,5 кал/г, менее чем 9 кал/г, менее чем 8,5 кал/г, менее чем 8 кал/г, менее чем 7,5 кал/г, менее чем 7 кал/г, менее чем 6,5 кал/г, менее чем 6 кал/г, менее чем 5,5 кал/г, менее чем 5 кал/г, менее чем 4,5 кал/г, менее чем 4 кал/г, менее чем 3,5 кал/г, менее чем 3 кал/г, менее чем 2,5 кал/г, менее чем 2 кал/г, менее чем 1,5 кал/г, менее чем 1 кал/г или менее чем 0,5 кал/г смеси.

Композиционные материалы в конфигурации или в форме панели, листа, доски или т.п. могут быть в виде прямоугольного параллелепипеда, который включает в себя шесть внешних поверхностей, т.е. три пары расположенных друг напротив друга поверхностей. Первая пара расположенных друг напротив друга поверхностей композиционного материала может включать первую или "верхнюю" поверхность и противоположную вторую или "нижнюю" поверхность. Вторая и третья пары расположенных друг напротив друга поверхностей композиционного материала могут обозначаться как "боковые поверхности", которые имеют площадь поверхности меньше, чем площадь поверхности у первой и второй поверхностей. В связи с этим, композиционные материалы в конфигурации или в форме панели, листа, доски или т.п. могут иметь среднюю толщину, при этом средняя толщина представляет собой длину или расстояние между первой и второй поверхностями.

Если композиционный материал в конфигурации или в форме панели, листа, доски или т.п., то количество или продолжительность времени, в течение которого смесь можно нагревать, может изменяться от нижнего значения, составляющего, приблизительно, 5 секунд на миллиметр (с/мм), приблизительно, 10 с/мм, приблизительно, 12 с/мм или, приблизительно, 15 с/мм, до верхнего значения, составляющего, приблизительно, 17 с/мм, приблизительно, 19 с/мм, приблизительно, 21 с/мм, приблизительно, 23 с/мм, приблизительно, 25 с/мм, приблизительно, 27 с/мм, приблизительно, 30 с/мм, приблизительно, 35 с/мм, приблизительно, 40 с/мм, приблизительно, 50 с/мм или, приблизительно, 60 с/мм, при этом длина соответствует средней толщине композиционного материала, и в подходящих интервалах, включающих комбинирование любых двух величин. Например, смесь можно нагревать в течение времени, от приблизительно, 7 с/мм до приблизительно, 27 с/мм, от приблизительно, 9 с/мм до приблизительно, 24 с/мм, от приблизительно, 11 с/мм до приблизительно, 22 с/мм, от приблизительно, 8 с/мм до приблизительно, 20 с/мм, от приблизительно, 14 с/мм до приблизительно, 18 с/мм, от приблизительно, 6 с/мм до приблизительно, 14 с/мм, от приблизительно, 10 с/мм до приблизительно, 18 с/мм или, от приблизительно, 10 с/мм до приблизительно, 16 с/мм, при этом длина соответствует средней толщине композиционного материала. В другом примере смесь можно нагревать в течение времени, менее чем 22 с/мм, менее чем 20 с/мм, менее чем 18 с/мм, менее чем 17 с/мм, менее чем 16 с/мм, менее чем 15 с/мм, менее чем 14 с/мм, менее чем 13 с/мм или менее чем 12 с/мм, при этом длина соответствует средней толщине композиционного материала. В одном конкретном примере композиционный материал в форме панели, листа, доски или т.п. и имеющий среднюю толщину, приблизительно, 15 мм и подвергнутый нагреванию в течение общего времени, приблизительно, 4 минуты, будет соответствовать нагреванию смеси в течение, приблизительно, 16 с/мм. В, по меньшей мере, одном конкретном примере, смесь может быть нагрета до температуры, от приблизительно, 160°С до приблизительно, 170°С в течение времени от 13 с/мм до приблизительно, 19 с/мм.

Давление, необязательно, может быть использовано при воздействии на смесь перед, в течение и/или после нагревания смеси для получения композиционного материала. Например, если для композиционного материала желательная форма или структура представляет собой панель, лист, доску или т.п., то количество смеси, достаточное для получения композиционного материала требуемого размера, может быть перекачено, направлено, помещено, введено, размещено или иным способом локализовано внутри пресса, обладающего возможностью прессования смеси перед нагреванием смеси, и/или при нагревании смеси. Пресс может быть прессом открытого типа или прессом закрытого типа. В, по меньшей мере, одном конкретном варианте осуществления изобретения, пресс открытого типа может применяться для прессования смеси, когда смесь нагревают, например, до температуры, от приблизительно, 100°С до приблизительно, 250°С. В другом примере, смесь может подвергаться экструзии через форму (экструзионный процесс) и нагреваться с получением композиционного материала. Смесь может прессоваться под воздействием давления от нижнего значения, приблизительно, 0,5 МПа, приблизительно, 1 МПа, приблизительно, 3 МПа или, приблизительно, 5 МПа до верхнего значения, приблизительно, 7 МПа, приблизительно, 9 МПа или, приблизительно, 11 МПа.

Иллюстративный пресс открытого типа может быть таким, как обсуждается и описывается в патентах U.S. Patent Nos.: 4017248; 5337655; 5611269; 5950532; 6098532; и 6782810. Подходящие, коммерчески доступные прессы открытого типа могут включать, но не ограничиваются только приведенными, CONTIROLL® пресс, поставляемый компанией Siempelkamp, и CPS пресс, поставляемый компанией Dieffenbacher.

рН смеси может быть кислотным, нейтральным или основным. Например, рН смеси может иметь значение от нижнего, приблизительно, 1, приблизительно, 2 или, приблизительно, 3 до верхнего, приблизительно, 4, приблизительно, 5, приблизительно, 6, приблизительно, 7 или, приблизительно, 8, в подходящих интервалах, включающих комбинирование любых двух значений. В другом примере рН смеси может быть от, приблизительно, 1 до, приблизительно, 6, от приблизительно, 1,5 до приблизительно, 5,5, от приблизительно, 2,5 до приблизительно, 4,5, от приблизительно, 2 до приблизительно, 3,5 или от, приблизительно, 2,5 до приблизительно, 3,5. рН смеси может регулироваться до любого требуемого рН путем комбинирования одного или более основных соединений, одного или более кислотных соединений, или комбинацией одного или более основных соединений и одного или более кислотных соединений одновременно.

Иллюстративные основные соединения, которые можно использовать для регулировки рН смеси, могут включать, но не ограничиваются только приведенными, гидроксиды, карбонаты, аммиак, амины, любую их комбинацию или любую их смесь. Иллюстративные гидроксиды могут включать, но не ограничиваются только приведенными, гидроксид натрия, гидроксид калия, гидроксид аммония (например, водный раствор аммиака), гидроксид лития и гидроксид цезия. Иллюстративные карбонаты могут включать, но не ограничиваются только приведенными, карбонат натрия, бикарбонат натрия, карбонат калия и карбонат аммония. Иллюстративные амины могут включать, но не ограничиваются только приведенными, триметиламин, триэтиламин, триэтаноламин, диизопропилэтиламин (основание Хунига), пиридин, 4-диметиламинопиридин (DMAP) и 1,4-диазабицикло[2.2.2]октан (DABCO).

Иллюстративные кислотные соединения, которые можно использовать для регулировки рН смеси, могут включать, но не ограничиваются только приведенными, одну или более неорганических кислот, одну или более органических кислот, одну или более кислых солей, любую их комбинацию или любую их смесь. Иллюстративные неорганические кислоты могут включать, но не ограничиваются только приведенными, хлороводородную кислоту, азотную кислоту, фосфорную кислоту, серную кислоту, любую их комбинацию или любую их смесь. Иллюстративные органические кислоты могут включать, но не ограничиваются только приведенными, уксусную кислоту, муравьиную кислоту, лимонную кислоту, щавелевую кислоту, мочевую кислоту, молочную кислоту, любую их комбинацию или любую их смесь. Иллюстративные кислые соли могут включать, но не ограничиваются только приведенными, сульфат аммония, бисульфат натрия, метабисульфит натрия, любую их комбинацию или любую их смесь.

Смесь может включать одну или более жидких сред. Одна или более жидких сред могут присутствовать в любой одной или более лигноцеллюлозных подложках, в свободнорадикальном прекурсоре и/или в необязательном соединении, включающем, по меньшей мере, два водородных атома, которые отщепляются в присутствии гидроксильных радикалов. Жидкая среда может представлять собой или может включать в себя, но не ограничивается только приведенными, воду, спирты, гликоли, ацетонитрил, диметилсульфоксид, N,N-диметилформамид, N-метилпирролидон, любую их комбинацию или любую их смесь. Подходящие спирты могут включать, но не ограничиваются только приведенными, метанол, этанол, пропанол, изопропанол, бутанол, любую их комбинацию или любую их смесь. Подходящие гликоли могут включать, но не ограничиваются только приведенными, этиленгликоль, пропиленгликоль или их комбинацию. При использовании в данном документе термины "водная среда" и "водная жидкость" могут представлять собой или включают в себя воду и/или смеси, составленные из воды и/или других растворителей, смешивающихся с водой. Иллюстративные смешивающиеся с водой растворители могут включать, но не ограничиваются только приведенными, спирты, простые эфиры, амины, другие полярные апротонные растворители и т.п. В, по меньшей мере, одном примере, жидкой средой может быть вода, и катализатор, окислитель и/или полифенольное соединение могут быть скомбинированы с водой.

Смесь может иметь содержание жидкости, например, воды, от нижнего значения, приблизительно, 1 масс. %, приблизительно, 3 масс. %, приблизительно, 5 масс. % или, приблизительно, 10 масс. % до верхнего значения, приблизительно, 12 масс. %, приблизительно, 14 масс. %, приблизительно, 16 масс. %, приблизительно, 18 масс. %, приблизительно, 20 масс. %, приблизительно, 22 масс. % или, приблизительно, 24 масс. %, из расчета на основу общей массы смеси, в подходящих интервалах, включающих комбинирование любых двух значений. Например, когда смесь содержит воду в качестве жидкости, смесь может иметь влагосодержание, приблизительно, от 10 масс. % до приблизительно, 25 масс. %, от приблизительно, 12 масс. % до приблизительно, 20 масс. %, от приблизительно, 11 масс. % до приблизительно, 19 масс. %, от приблизительно, 13 масс. % до приблизительно, 18 масс. %, от приблизительно, 15 масс. % до приблизительно, 18 масс. %, от приблизительно, 12 масс. % до приблизительно, 17 масс. % или, от приблизительно, 14 масс. % до приблизительно, 17 масс. %, из расчета на основу общей массы смеси.

Компоненты смеси могут быть скомбинированы одновременно или в любом порядке или последовательности, по отношению друг к другу. Например, свободнорадикальный прекурсор и, если присутствуют, одно или более соединений, имеющих, по меньшей мере, два водородных атома, которые отщепляются в присутствии гидроксильных радикалов, могут быть скомбинированы с лигноцеллюлозными подложками одновременно. В другом примере, свободнорадикальный прекурсор может быть скомбинирован с лигноцеллюлозными подложками с получением первой смеси, и затем необязательное соединение, имеющее, по меньшей мере, два водородных атома, которые отщепляются в присутствии гидроксильных радикалов, может быть скомбинировано с первой смесью с получением смеси. В другом примере, соединение, имеющее, по меньшей мере, два водородных атома, которые отщепляются в присутствии гидроксильных радикалов, может быть скомбинировано с лигноцеллюлозными подложками с получением первой или неполной смеси, и затем свободнорадикальный прекурсор может быть скомбинирован с первой или неполной смесью с получением смеси.

Если свободнорадикальный прекурсор включает два или более компонентов, например катализатор и окислитель, компоненты свободнорадикального прекурсора могут быть скомбинированы с лигноцеллюлозными подложками и с необязательным веществом, имеющем, по меньшей мере, два водородных атома, которые отщепляются в присутствии гидроксильных радикалов, в любом порядке или последовательности. Например, если свободнорадикальный прекурсор включает в себя катализатор и окислитель, то катализатор может быть скомбинирован с лигноцеллюлозными подложками с получением первой неполной смеси и окислитель может быть скомбинирован с первой неполной смесью с получением смеси, или наоборот. В другом примере, катализатор и соединение, имеющее, по меньшей мере, два водородных атома, которые отщепляются в присутствии гидроксильных радикалов, могут быть скомбинированы друг с другом с получением первой неполной смеси, первая неполная смесь может быть скомбинирована с лигноцеллюлозными подложками с получением второй неполной смеси, и окислитель может быть скомбинирован со второй неполной смесью с получением смеси. И еще, в другом примере, окислитель и соединение, имеющее, по меньшей мере, два водородных атома, которые отщепляются в присутствии гидроксильных радикалов, могут быть скомбинированы друг с другом с получением первой неполной смеси, первая неполная смесь может быть скомбинирована с лигноцеллюлозными подложками с получением второй неполной смеси и катализатор может быть скомбинирован со второй неполной смесью с получением смеси. В другом примере, окислитель и катализатор могут быть скомбинированы друг с другом с получением первой неполной смеси, первая неполная смесь может быть скомбинирована с лигноцеллюлозными подложками с получением второй неполной смеси, и соединение, имеющее, по меньшей мере, два водородных атома, которые отщепляются в присутствии гидроксильных радикалов, может быть скомбинировано со второй неполной смесью с получением смеси.

Компоненты смеси могут быть привнесены или иным способом приведены в контакт друг с другом посредством любого подходящего способа доставки. Например, лигноцеллюлозные подложки могут быть в резервуаре или в другой емкости и свободнорадикальный прекурсор, и, если присутствует, соединение, имеющее, по меньшей мере, два водородных атома, которые отщепляются в присутствии гидроксильных радикалов, могут быть распылены или иным способом направленно нанесены на лигноцеллюлозные подложки с получением смеси. В другом примере, свободнорадикальный прекурсор, и, если присутствует, соединение, имеющее, по меньшей мере, два водородных атома, которые отщепляются в присутствии гидроксильных радикалов, могут быть налиты или нанесены кистью на лигноцеллюлозные подложки. В другом примере, лигноцеллюлозные подложки могут быть направленно доставлены, перемещены, введены или иным способом доставлены в резервуар, уже содержащий любой один или более других компонентов смеси. Говоря иным образом, лигноцеллюлозные подложки могут быть погружены, пропитаны или иным способом приведены в контакт со свободнорадикальным прекурсором и, необязательно, соединение, имеющее, по меньшей мере, два водородных атома, которые отщепляются в присутствии гидроксильных радикалов.

При использовании в данном документе термин свободнорадикальный прекурсор обозначает любое соединение или смесь соединений, которые могут генерировать радикалы, когда подвергаются воздействию предварительно определенных условий. Например, свободнорадикальным прекурсором может быть соединение или смесь соединений, которые могут генерировать радикалы, когда подвергаются нагреванию до предварительно определенной температуры. В другом примере, свободнорадикальным прекурсором может быть соединение или смесь соединений, которые могут генерировать радикалы, когда пероксид водорода (окислитель) вступает в реакцию с одним или несколькими переходными металлами (катализатор).

Количество свободнорадикального прекурсора, присутствующее в смеси, может зависеть, по меньшей мере, в некоторой степени, от конкретного состава свободнорадикального прекурсора, лигноцеллюлозных подложек и/или, если присутствует, соединения, имеющего, по меньшей мере, два водородных атома, которые отщепляются в присутствии гидроксильных радикалов, и поэтому может изменяться в широком диапазоне. Например, количество радикального прекурсора в смеси может быть от, приблизительно, 1 масс. % до, приблизительно, 200 масс. %, из расчета на основу сухой массы лигноцеллюлозных подложек. В другом примере, количество радикального прекурсора в смеси может быть от нижнего значения, приблизительно, 1 масс. %, приблизительно, 5 масс. %, приблизительно, 10 масс. % или, приблизительно, 20 масс. % до верхнего значения, приблизительно, 80 масс. %, приблизительно, 100 масс. %, приблизительно, 120 масс. % или, приблизительно, 150 масс. %, из расчета на основу сухой массы лигноцеллюлозных подложек, в подходящих интервалах, включающих комбинирование любых двух значений. В другом примере, радикальный прекурсор может присутствовать в смеси в количестве от, приблизительно, 0,1 масс. % до, приблизительно, 30 масс. %, приблизительно, 1 масс. % - приблизительно, 20 масс. %, приблизительно, 5 масс. % - приблизительно, 50 масс. %, приблизительно, 10 масс. % - приблизительно, 70 масс. %, приблизительно, 0,5 масс. % - приблизительно, 25 масс. %, приблизительно, 3 масс. % - приблизительно, 6 масс. % или, приблизительно, 2 масс. % - приблизительно, 8 масс. %, из расчета на основу сухой массы лигноцеллюлозных подложек. И еще в другом примере радикальный прекурсор может присутствовать в смеси в количестве, приблизительно, 0,1 масс. % - приблизительно, 10 масс. %, приблизительно, 1 масс. % - приблизительно, 12 масс. %, приблизительно, 2 масс. % - приблизительно, 9 масс. %, приблизительно, 3 масс. % - приблизительно, 9 масс. %, приблизительно, 5 масс. % - приблизительно, 15 масс. %, приблизительно, 4 масс. % - приблизительно, 6 масс. %, приблизительно, 8 масс. % - приблизительно, 20 масс. % или, приблизительно, 2 масс. % - приблизительно, 10 масс. %, из расчета на основу сухой массы лигноцеллюлозных подложек.

В одном или в более вариантах осуществления изобретения количество свободнорадикального прекурсора в смеси может быть, приблизительно, 3 масс. %, приблизительно, 4 масс. %, приблизительно, 5 масс. %, приблизительно, 6 масс. %, приблизительно, 7 масс. %, приблизительно, 8 масс. %, приблизительно, 9 масс. % или, приблизительно, 10 масс. % и перед нагреванием смеси до температуры, по меньшей мере, 60°С, количество энергии, выделившейся из смеси, вследствие какой-либо экзотермической реакции(й), может быть менее чем, приблизительно, 75 кал/г смеси, менее чем, приблизительно, 69 кал/г смеси, менее чем, приблизительно, 62 кал/г смеси, менее чем, приблизительно, 55 кал/г смеси, менее чем, приблизительно, 48 кал/г смеси, менее чем, приблизительно, 42 кал/г смеси, менее чем, приблизительно, 34 кал/г смеси, менее чем, приблизительно, 27 кал/г смеси, менее чем, приблизительно, 20 кал/г смеси или менее чем, приблизительно, 13 кал/г смеси. Например, количество свободнорадикального прекурсора в смеси может быть, приблизительно, 3 масс. % и перед нагреванием смеси до температуры, по меньшей мере, 60°С, количество энергии, выделившейся из смеси, вследствие экзотермической реакции(й), может быть менее чем, приблизительно, 21 кал/г смеси, менее чем, приблизительно, 20 кал/г смеси, менее чем, приблизительно, 18 кал/г смеси, менее чем, приблизительно, 16 кал/г смеси, менее чем, приблизительно, 14 кал/г смеси, менее чем, приблизительно, 12 кал/г смеси, менее чем, приблизительно, 10 кал/г смеси, менее чем, приблизительно, 8 кал/г смеси, менее чем, приблизительно, 6 кал/г смеси или менее чем, приблизительно, 4 кал/г смеси.

В другом примере количество свободнорадикального прекурсора в смеси может быть, приблизительно, 4 масс. % и перед нагреванием смеси до температуры, по меньшей мере, 60°С, количество энергии, выделившейся из смеси, вследствие экзотермической реакции(й), может быть менее чем, приблизительно, 28 кал/г смеси, менее чем, приблизительно, 2 6 кал/г смеси, менее чем, приблизительно, 24 кал/г смеси, менее чем, приблизительно, 22 кал/г смеси, менее чем, приблизительно, 20 кал/г смеси, менее чем, приблизительно, 18 кал/г смеси, менее чем, приблизительно, 16 кал/г смеси, менее чем, приблизительно, 14 кал/г смеси, менее чем, приблизительно, 12 кал/г смеси или менее чем, приблизительно, 10 кал/г смеси.

В другом примере количество свободнорадикального прекурсора в смеси может быть, приблизительно, 5 масс. % и перед нагреванием смеси до температуры, по меньшей мере, 60°С, количество энергии, выделившейся из смеси, вследствие экзотермической реакции(й), может быть менее чем, приблизительно, 35 кал/г смеси, менее чем, приблизительно, 33 кал/г смеси, менее чем, приблизительно, 31 кал/г смеси, менее чем, приблизительно, 29 кал/г смеси, менее чем, приблизительно, 27 кал/г смеси, менее чем, приблизительно, 25 кал/г смеси, менее чем, приблизительно, 23 кал/г смеси, менее чем, приблизительно, 21 кал/г смеси, менее чем, приблизительно, 19 кал/г смеси или менее чем, приблизительно, 17 кал/г смеси.

В другом примере количество свободнорадикального прекурсора в смеси может быть, приблизительно, 6 масс. % и перед нагреванием смеси до температуры, по меньшей мере, 60°С, количество энергии, выделившейся из смеси, вследствие экзотермической реакции(й), может быть менее чем, приблизительно, 42 кал/г смеси, менее чем, приблизительно, 40 кал/г смеси, менее чем, приблизительно, 38 кал/г смеси, менее чем, приблизительно, 36 кал/г смеси, менее чем, приблизительно, 34 кал/г смеси, менее чем, приблизительно, 32 кал/г смеси, менее чем, приблизительно, 30 кал/г смеси, менее чем, приблизительно, 28 кал/г смеси, менее чем, приблизительно, 26 кал/г смеси или менее чем, приблизительно, 24 кал/г смеси. В другом примере количество свободнорадикального прекурсора в смеси может быть, приблизительно, 7 масс. % и перед нагреванием смеси до температуры, по меньшей мере, 60°С, количество энергии, выделившейся из смеси, вследствие экзотермической реакции(й), может быть менее чем, приблизительно, 49 кал/г смеси, менее чем, приблизительно, 45 кал/г смеси, менее чем, приблизительно, 40 кал/г смеси, менее чем, приблизительно, 35 кал/г смеси, менее чем, приблизительно, 30 кал/г смеси, менее чем, приблизительно, 25 кал/г смеси, менее чем, приблизительно, 20 кал/г смеси, менее чем, приблизительно, 15 кал/г смеси, менее чем, приблизительно, 10 кал/г смеси или менее чем, приблизительно, 8 кал/г смеси.

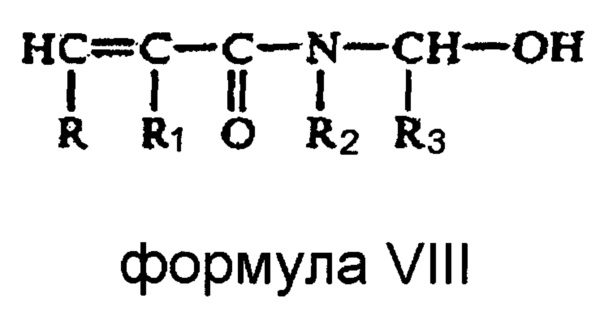

Иллюстративные свободнорадикальные прекурсоры могут включать, но не ограничиваются только приведенными, одно или более азосоединений, один или более окислителей, комбинацию или смесь одного или более катализаторов и одного или более окислителей, или любую их смесь или комбинацию. Иллюстративные азосоединения могут быть представлены общей формулой R-N=N-R', в которой R и R' независимо друг от друга могут быть замещены арилом или замещенным алкилом. Термин "арил" обозначает ароматический заместитель, содержащий одно ароматическое кольцо или более ароматических колец, которые представляют собой конденсированные вместе, соединенные ковалентно или присоединенные к общей группе, такой как метиленовый или этиленовый фрагмент. Говоря точнее, арильные группы содержат одно ароматическое кольцо или два, или три конденсированных или соединенных ароматических кольца, например фенил, нафтил, бифенил, антраценил, фенантренил и т.п.

В одном или в более вариантах осуществления изобретения арильные заместители могут иметь от 1 до, приблизительно, 20 углеродных атомов. Алкил может включать разветвленные и неразветвленные алкилы, имеющие от 1 до, приблизительно, 15 углеродных атомов, или более предпочтительно, от 1 до, приблизительно, 8 углеродных атомов. Иллюстративные алкилы могут включать, но не ограничиваются только приведенными, метил, этил, н-пропил, изопропил, изобутил, н-бутил, втор-бутил, трет-бутил, н-пентил, н-гексил и этилгексил. Подходящие азосоединения могут включать, но не ограничиваются только приведенными, азобисизобутиронитрил (AIBN).

Катализатор, если присутствует в свободнорадикальном прекурсоре, также может быть обозначен как инициатор, стимулятор, редуцирующий агент и/или ускоряющий агент. Подходящие катализаторы могут представлять собой или включают, но не ограничиваются приведенными, ионы металлов, третичные амины, полимерные третичные амины, полиамины, фосфаты, бисульфиты, метабисульфиты, тетраацетилэтилендиамин, цианамиды, ультрафиолетовое излучение, любую их комбинацию или любую их смесь. Любой катализатор или комбинация катализаторов могут быть скомбинированы с лигноцеллюлозными подложками и с окислителем с получением смеси. В дополнение к или вместо контактирования лигноцеллюлозных подложек с окислителем и/или катализатором могут применяться ультразвуковые волны, фотореакция Фентона и/или электрореакция Фентона (in situ образование гидроксильных радикалов с помощью облучения или электрического тока).

Подходящий металл может включать один или более атомов металла Группы 3 - Группы 12. При использовании в данном документе все ссылки на Периодическую таблицу элементов и их группы соответствуют изданию NEW NOTATION, опубликованному в HAWLEY'S КОНДЕНСИРОВАННЫЕ CHEMICAL DICTIONARY, Thirteenth Edition, John Wiley & Sons, Inc., (1997) (воспроизведеному там в соответствии с разрешением IUPAC), если не указано иное. Иллюстративные переходные металлы могут включать, но не ограничиваются только приведенными, металлические ионы железа, меди, марганца, вольфрама, молибдена, кобальта, титана или любую их комбинацию или смесь. Металл может быть в форме оксида. Металл может быть в форме соли или комплекса. Например, металл может быть связан с одним или несколькими комплексообразующими агентами или соединениями. Иллюстративные комплексообразующие агенты или комплексообразующие соединения могут включать, но не ограничиваются только приведенными, цианид (CN-), сульфат (SO42-), этилендиаминтетрауксусную кислоту (EDTA), этилендиамин-N,N'-диянтарную кислоту (EDDS), этиленгликоль-бис(2-аминоэтил)-N,N,N',N'-тетрауксусная кислота (EGTA), диэтилентриаминпентауксусную кислоту (DTPA), транс-1,2-диаминоциклогексантетрауксусную кислоту (CDTA), иминодисукцинат (IDS), нитрилотриуксусную кислоту (NTA) или любую их комбинацию или смесь. Другие комплексообразующие соединения могут включать фосфаты или комплексообразующие агенты на основе фосфоновой кислоты, щавелевой кислоты, аскорбиновой кислоты, нитрилотриацетата, галлиевой кислоты, фульвовой кислоты или полиоксометалатов.

В одном или в более вариантах осуществления изобретения катализатор может включать ионы Fe2+ или Fe3+, такие как железа(II) сульфат, железа(II) оксид, железа(III) сульфат, железа(III) оксид. Другие, содержащие ион железа катализаторы могут включать, но не ограничиваются только приведенными, [Fe(CN)6]3-, ферроцианид [Fe(CN)6]4- и/или [Fe(CN)5NO]2-. Например, катализатор может представлять собой или включать, но не ограничиваясь только приведенными, феррицианид калия (K3[Fe(CN)6]), ферроцианид калия (K4[Fe(CN)6]), аммония гексацианоферрат(II) гидрат ((NH4)4[Fe(CN)6]⋅хН2О), аммония железа(III) гексацианоферрат(II) гидрат, натрия ферроцианид декагидрат (Na4[Fe(CN)6]⋅10Н2О), натрия нитропруссид дигидрат (Na2[Fe(CN)5NO]⋅2H2O). Другой подходящий катализатор, который содержит железо, может включать, но не ограничиваются только приведенными, Fe[EDTA], Fe[EDDS], Fe[DTPA], Fe[EGTA], Fe[CDTA], Fe[IDS] или любую их смесь. В, по меньшей мере, одном конкретном варианте осуществления изобретения катализатор, предпочтительно, включает феррицианид, например, феррицианид калия, комплекс железа и этилендиаминтетрауксусной кислоты (EDTA), комплекс железа и (S,S)-этилендиамин-N,N-диянтарной кислоты ((S,S)-EDDS), комплекс железа и (R,R)-этилендиамин-N,N'-диянтарной кислоты ((R,R)-EDDS), комплекс железа и (R,S)-этилендиамин-N,N'-диянтарной кислоты ((R,S)-EDDS), комплекс железа и диэтилентриаминпентауксусной кислоты (DTPA), комплекс железа и транс-1,2-диаминоциклогексантетрауксусной кислоты (DCTA), комплекс железа и иминодисукцината (IDS) или любую их смесь.

Третичные амины могут быть представлены общей формулой NR1R2R3, в которой каждый R1, R2 и R3, независимо друг от друга, выбирается из алкилов, циклоалкилов, гетероциклоалкилов, арилов, гетероарилов и замещенных арилов. Алкил может включать разветвленные или неразветвленные алкилы, имеющие от 1 до, приблизительно, 15 углеродных атомов, или более предпочтительно, от 1 до, приблизительно, 8 углеродных атомов. Иллюстративные алкилы могут включать, но не ограничиваются только приведенными, метил, этил, н-пропил, изопропил, н-бутил, втор-бутил, трет-бутил, н-пентил, н-гексил и этилгексил.

Циклоалкилы могут включать от 3 до 7 углеродных атомов. Иллюстративные циклоалкилы могут включать, но не ограничиваются только приведенными, циклопентил, замещенный циклопентил, циклогексил и замещенный циклогексил. Термин "арил" обозначает ароматический заместитель, содержащий одно ароматическое кольцо или более ароматических колец, которые представляют собой конденсированные вместе, соединенные ковалентно или присоединенные к общей группе, такой как метиленовый или этиленовый фрагмент. Говоря точнее, арильные группы содержат одно ароматическое кольцо, или два, или три конденсированных или соединенных ароматических кольца, например фенил, нафтил, бифенил, антраценил, фенантренил и т.п. Арильные заместители могут включать от 1 до, приблизительно, 20 углеродных атомов. Термин "гетероатом-содержащая", как в "гетероатом-содержащая циклоалкильная группа", обозначает молекулу или молекулярный фрагмент, в котором один или более углеродных атомов заменены на другой атом, отличающийся от углерода, например азот, кислород, сера, фосфор, бор или кремний. Аналогично этому, термин "гетероарил" обозначает арильный заместитель, который представляет собой гетероатом-содержащий. Термин "замещенные", как в "замещенные арилы", обозначает молекулу или молекулярный фрагмент, в которых, по меньшей мере, один атом водорода, связанный с атомом углерода, заменен одним или несколькими заместителями, представляющими собой функциональные группы, такие как гидроксил, алкокси, алкилтио, фосфино, амино, галогено, силил и т.п. Иллюстративные третичные амины могут включать, но не ограничиваются только приведенными, триметиламин, триэтиламин, триэтаноламин, любую их комбинацию или любую их смесь. Иллюстративные полимерные третичные амины могут включать, но не ограничиваются только приведенными, поли(N-метил-диаллиламин), поли(N-диметил-виниламин), сополимеры N-диметил-виниламина, любую их комбинацию или любую их смесь. Иллюстративные полиамины могут включать, но не ограничиваются только приведенными, диэтилентриамин ("DETA"), триэтилентетрамин ("ТЕТА"), тетраэтиленпентамин ("ТЕРА"). Другие полиамины могут включать, например, 1,3-пропандиамин, 1,4-бутандиамин, полиамидоамины и полиэтиленимины.

Иллюстративные фосфаты могут представлять собой или включают, но не ограничиваются только приведенными, фосфат калия, фосфат натрия, фосфат аммония или любую их комбинацию или смесь. Иллюстративные бисульфиты могут включать, но не ограничиваются только приведенными, бисульфит натрия. Иллюстративные метабисульфиты могут представлять собой или включают, но не ограничиваются только приведенными, метабисульфит натрия, метабисульфит калия, или любую их комбинацию или смесь. Иллюстративные цианамиды могут включать, но не ограничиваются только приведенными, цианамид кальция, цианамид натрия, цианамид водорода, любую их комбинацию или любую их смесь.

Количество катализатора, если присутствует, в свободнорадикальном прекурсоре может меняться в широких пределах. Например, количество катализатора в смеси может быть от нижнего значения, приблизительно, 0,00001 масс. %, приблизительно, 0,0001 масс. %, приблизительно, 0,001 масс. %, приблизительно, 0,01 масс. % или, приблизительно, 0,1 масс. % до, приблизительно, 0,5 масс. %, приблизительно, 1 масс. %, приблизительно, 3 масс. %, приблизительно, 5 масс. %, приблизительно, 10 масс. % или, приблизительно, 20 масс. %, из расчета на основу сухой массы лигноцеллюлозных подложек, в подходящих интервалах, включающих комбинирование любых двух значений. В другом примере, количество катализатора в смеси может быть от, приблизительно, 0,01 масс. % до, приблизительно, 1,5 масс. %, приблизительно, 0,1 масс. % - приблизительно, 1,3 масс. %, приблизительно, 0,05 масс. % - приблизительно, 0,5 масс. %, приблизительно, 0,07 масс. % - приблизительно, 0,4 масс. %, приблизительно, 0,05 масс. % - приблизительно, 5 масс. %, из расчета на основу сухой массы лигноцеллюлозных подложек. В другом примере, количество катализатора в смеси может быть, приблизительно, 0,001 масс. % - приблизительно, 0,5 масс. %, приблизительно, 0,15 масс. % - приблизительно, 0,35 масс. %, приблизительно, 0,1 масс. % - приблизительно, 0,4 масс. %, приблизительно, 0,1 масс. % - приблизительно, 2 масс. %, приблизительно, 0,05 масс. % - приблизительно, 3 масс. %, приблизительно, 0,05 масс. % - приблизительно, 0,35 масс. %, приблизительно, 0,1 масс. % - приблизительно, 4,5 масс. %, приблизительно, 0,15 масс. % - приблизительно, 4 масс. %, приблизительно, 0,05 масс. % - приблизительно, 3 масс. %, приблизительно, 0,01 масс. % - приблизительно, 3,5 масс. %, из расчета на основу сухой массы лигноцеллюлозных подложек.

В одном или в более вариантах осуществления изобретения количество металла, если присутствует, в катализаторе, который может оставаться связанным с комплексообразующим агентом до тех пор, пока смесь нагревается, например, до температуры, приблизительно, 60°С - приблизительно, 300°С, может составлять, по меньшей мере, 11%, по меньшей мере, 13%, по меньшей мере, 15%, по меньшей мере, 20%, по меньшей мере, 25%, по меньшей мере, 30%, по меньшей мере, 35%, по меньшей мере, 40%, по меньшей мере, 45%, по меньшей мере, 50%, по меньшей мере, 55%, по меньшей мере, 60%, по меньшей мере, 65% или, по меньшей мере, 70% от количества металла, первоначально присутствующего в смеси и связанного с комплексообразующим агентом.

В другом примере, количество металла, если присутствует в катализаторе, который может оставаться связанным с комплексообразующим агентом до тех пор, пока смесь нагревается, например, до температуры, приблизительно, 60°С - приблизительно, 300°С, может составлять, приблизительно, 11% - приблизительно, 95%, приблизительно, 15% - приблизительно, 85%, приблизительно, 20% - приблизительно, 90%, приблизительно, 30% - приблизительно, 80%, приблизительно, 11% - приблизительно, 100%, приблизительно, 35% - приблизительно, 75%, приблизительно, 40% - приблизительно, 70%, - приблизительно, 30% - приблизительно, 95% от количества металла, первоначально присутствующего в смеси и связанного с комплексообразующим агентом.

Катализатор, в случае его комбинирования с жидкой средой, может иметь общую концентрацию твердого компонента, находящуюся в диапазоне от, приблизительно, 0,001 масс. % до, приблизительно, 99,9 масс. %. Предпочтительно, когда катализатор скомбинирован с жидкой средой, чтобы смесь катализатора и жидкой среды имела концентрацию твердого компонента от нижнего значения, приблизительно, 0,1 масс. %, приблизительно, 0,5 масс. %, приблизительно, 1 масс. % или, приблизительно, 2 масс. % до верхнего значения, приблизительно, 4 масс. %, приблизительно, 5 масс. %, приблизительно, 6 масс. %, приблизительно, 7 масс. % или, приблизительно, 8 масс. %, из расчета на основу объединенной массы катализатора и жидкой среды, в подходящих интервалах, включающих комбинирование любых двух значений.

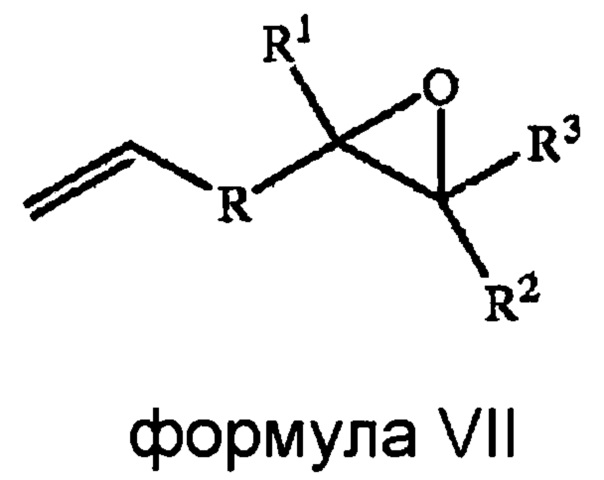

Окислитель, если присутствует в свободнорадикальном прекурсоре, может представлять собой или включать любой подходящий окислитель или комбинацию окислителей. Окислитель может быть твердым, жидким, газообразным или многофазным. Иллюстративные окислители могут включать, но не ограничиваются только приведенными, неорганические и/или органические пероксисоединения, озониды, галогенсодержащие окислители, любую их комбинацию или любую их смесь. Иллюстративные неорганические пероксисоединения могут включать, но не ограничиваются только приведенными, пероксид водорода, генерирующие пероксид водорода соединения, например, соли щелочных металлов в виде перкарбоната пербората, пероксисульфата, пероксифосфата и/или пероксисиликата, и/или соответствующие слабые кислоты. Иллюстративные органические пероксисоединения могут включать, но не ограничиваются только приведенными, трет-бутилпероксид, бензоилпероксид, пероксикарбоновые кислоты, перуксусную кислоту, пербензойную кислоту, гидропероксиды, например, трет-бутилгидропероксиды, или любую их комбинацию или смесь. Иллюстративные галогенсодержащие окислители могут включать, но не ограничиваются только приведенными, хлорит щелочного металла, гипохлорит щелочного металла, хлордиоксид и/или натриевая соль дихлоризоциануровой кислоты. Иллюстративный озонид может включать, но не ограничивается только приведенным, диметилоксиран.

Окислитель может быть скомбинирован с одной или с несколькими жидкими средами. Например, окислитель может представлять собой или включать водный раствор пероксида водорода. Концентрация окислителя, например, пероксида водорода, скомбинированного с жидкой средой, например, с водой, может быть от нижнего значения, приблизительно, 1 масс. %, приблизительно, 3 масс. %, приблизительно, 5 масс. %, приблизительно, 10 масс. %, приблизительно, 15 масс. %, приблизительно, 20 масс. %, приблизительно, 25 масс. % или, приблизительно, 30 масс. % до верхнего значения, приблизительно, 50 масс. %, приблизительно, 60 масс. %, приблизительно, 70 масс. %, приблизительно, 80 масс. %, приблизительно, 90 масс. % или, приблизительно, 98 масс. %, из расчета на основу объединенной массы окислителя и жидкой среды, в подходящих интервалах, включающих комбинирование любых двух значений.

Количество окислителя, присутствующего в смеси, может зависеть, по меньшей мере, помимо всего прочего, от конкретных окислителя, катализатора, лигноцеллюлозных подложек и/или, если присутствует, от соединения, имеющего, по меньшей мере, два водородных атома, которые отщепляются в присутствии гидроксильных радикалов, и поэтому может изменяться в широких пределах. Например, количество окислителя в смеси может быть от, приблизительно, 1 масс. % до, приблизительно, 200 масс. %, из расчета на основу сухой массы лигноцеллюлозных подложек. В другом примере, количество окислителя в смеси может быть от нижнего значения, приблизительно, 1 масс. %, приблизительно, 5 масс. %, приблизительно, 10 масс. % или, приблизительно, 20 масс. % до верхнего значения, приблизительно, 80 масс. %, приблизительно, 100 масс. %, приблизительно, 120 масс. % или, приблизительно, 150 масс. %, из расчета на основу сухой массы лигноцеллюлозных подложек, в подходящих интервалах, включающих комбинирование любых двух значений.

В другом примере, окислитель может присутствовать в смеси в количестве от, приблизительно, 0,1 масс. % до, приблизительно, 30 масс. %, приблизительно, 1 масс. % - приблизительно, 20 масс. %, приблизительно, 5 масс. % - приблизительно, 50 масс. %, приблизительно, 10 масс. % - приблизительно, 70 масс. %, приблизительно, 0,5 масс. % - приблизительно, 25 масс. %, приблизительно, 3 масс. % - приблизительно, 6 масс. % или, приблизительно, 2 масс. % - приблизительно, 8 масс. %, из расчета на основу сухой массы лигноцеллюлозных подложек. И еще в другом примере окислитель может присутствовать в смеси в количестве, приблизительно, 0,1 масс. % - приблизительно, 10 масс. %, приблизительно, 1 масс. % - приблизительно, 12 масс. %, приблизительно, 2 масс. % - приблизительно, 9 масс. %, приблизительно, 3 масс. % - приблизительно, 9 масс. %, приблизительно, 5 масс. % - приблизительно, 15 масс. %, приблизительно, 4 масс. % - приблизительно, 6 масс. %, приблизительно, 8 масс. % - приблизительно, 20 масс. % или, приблизительно, 2 масс. % - приблизительно, 10 масс. %, из расчета на основу сухой массы лигноцеллюлозных подложек.

В одном или в более вариантах осуществления изобретения количество имеющегося окислителя, если присутствует, или в свободнорадикальном прекурсоре, которое может оставаться до нагревания смеси, например, до температуры, по меньшей мере, 60°С - приблизительно, 300°С, может составлять, по меньшей мере, 11%, по меньшей мере, 13%, по меньшей мере, 15%, по меньшей мере, 20%, по меньшей мере, 25%, по меньшей мере, 30%, по меньшей мере, 35%, по меньшей мере, 40%, по меньшей мере, 45%, по меньшей мере, 50%, по меньшей мере, 55%, по меньшей мере, 60%, по меньшей мере, 65% или, по меньшей мере, 70% от количества окислителя, первоначально присутствующего в смеси. В другом примере, количество окислителя, если присутствует в свободнорадикальном прекурсоре, которое может оставаться до нагревания смеси, например, до температуры, приблизительно, 60°С - приблизительно, 300°С, может быть, приблизительно, 11% - приблизительно, 95%, приблизительно, 15% - приблизительно, 85%, приблизительно, 20% - приблизительно, 90%, приблизительно, 30% - приблизительно, 80%, приблизительно, 11% - приблизительно, 100%, приблизительно, 35% - приблизительно, 75%, приблизительно, 40% - приблизительно, 70% или, приблизительно, 30% - приблизительно, 95% от количества окислителя, первоначально присутствующего в смеси.

Необязательные одно или более соединений, имеющие, по меньшей мере, два водородных атома, которые отщепляются в присутствии гидроксильных радикалов, могут представлять собой или включают, но не ограничиваются только приведенными, один или более лигнинов, один или более таннинов, одну или более новолачных смол, одну или более модифицированных фенолформальдегидных смол, бис-фенол А, гуминовые кислоты или любую их комбинацию, или смесь. Если два или более соединений, имеющих, по меньшей мере, два водородных атома, которые отщепляются в присутствии гидроксильных радикалов, присутствуют, то два или более соединений, имеющих, по меньшей мере, два водородных атома, которые отщепляются в присутствии гидроксильных радикалов, могут присутствовать в любом количестве по отношению друг к другу. Одно или более соединений, имеющих, по меньшей мере, два водородных атома, которые отщепляются в присутствии гидроксильных радикалов, могут быть в виде веществ твердых, жидких или "двухфазных", или смеси твердые/жидкие.

Лигнин представляет собой полимерное вещество, которое может включать замещенные ароматические углеводороды, найденное в растениях и в растительном материале, сопутствующем целлюлозе и другим растительным компонентам. Иллюстративные растения и растительный материал могут включать, но не ограничиваются только приведенными, солому, пеньку, лубяное волокно, стебли хлопчатника, пшеницу, бамбук, злаковую траву сабай, рисовую солому, банановые листья, бумажную шелковицу (т.е. лыко), листья абака, листья ананаса, листья ковыля тянущегося, волокна джута из рода Геспералоэ в семействе Агавовых, растущий в соленой морской воде тростник, пальмовые ветви с листьями, лен, скорлупу арахиса, твердую древесину лиственных пород, мягкую древесину хвойных пород, использованные повторно древесно-волокнистые плиты, такие как древесно-волокнистая плита высокой плотности, древесно-волокнистая плита средней плотности, древесно-волокнистая плита низкой плотности, ориентированно-стружечную плиту, древесно-стружечную плиту или любую их комбинацию. Например, растительный материал может представлять собой или включать древесину, например твердую древесину лиственных пород, мягкую древесину хвойных пород или их комбинацию. Иллюстративные виды древесины могут включать, но не ограничиваются только приведенными, ольху, ясень, осину, липу, бук, березу, кедр, вишню, тополь, кипарис, вяз, ель, эвкалипт, черемуху, карию, клен, дуб, пекан, сосну, тюльпановое дерево, красное дерево, американский лавр, канадскую ель, платан, грецкий орех и иву.

Лигнин может быть экстрагирован, отделен или иным способом выделен из древесины, растения и/или растительного материала, путем использования любого количества надежно отработанных технологических процессов. Например, в целлюлозно-бумажной промышленности, лигнин-содержащие материалы, такие как древесина, солома, стебли кукурузы, жмых сахарного тростника или сахарной свеклы, и другие овощные растительные материалы и растительные ткани, могут быть подвергнуты обработке для получения целлюлозы или целлюлозной массы посредством хорошо известного крафт-процесса или сульфатного способа или хорошо известного сульфитного способа. Остаточный варочный щелок, включающий лигнин в качестве сопутствующего продукта, может быть источником получения лигнина. Химическая структура лигнина может меняться и изменение может зависеть, по меньшей мере, помимо всего прочего, от конкретного растения, из которого лигнин выделяется, от места произрастания растения и/или от конкретного способа, используемого для выделения или извлечения лигнина из растения и/или растительного материала. Лигнин может включать активные группы, такие как активные водородные и/или фенольные гидроксильные группы, за счет которых образование поперечных межмолекулярных связей или перекрестное межмолекулярное сшивание может осуществляться.

Один из процессов выделения лигнина может представлять собой или включать процесс, который обычно называют органосольвентным процессом. В органосольвентном процессе используется органический растворитель для солюбилизации лигнина и гемицеллюлозы. Органосольвентный процесс может включать контактирование лигноцеллюлозного материала, например древесной щепы или стружки, с водным органическим растворителем при температуре от наименьшего значения, приблизительно, 130°С, приблизительно, 140°С или, приблизительно, 150°С до верхнего значения, приблизительно, 200°С, приблизительно, 220°С или, приблизительно, 230°С. Лигнин можно разрушить, посредством гидролитического расщепления альфа арил-эфирных связей, до фрагментов, которые могут быть солюбилизированы в системе растворителей. Иллюстративные растворители могут включать, но не ограничиваются только приведенными, ацетон, метанол, этанол, бутанол, этиленгликоль, муравьиную кислоту, уксусную кислоту, любую их комбинацию или любую их смесь. Водный органический растворитель может иметь концентрацию растворителя в воде от наименьшего значения, приблизительно, 30 масс. %, приблизительно, 40 масс. % или, приблизительно, 50 масс. % до верхнего значения, приблизительно, 70 масс. %, приблизительно, 80 масс. % или, приблизительно, 90 масс. %.

Поскольку лигнин, выделенный из растения, может быть химически изменен по сравнению с найденным в растении, то термин "лигнин" также может обозначать лигниновые продукты, полученные в результате выделения из целлюлозы или извлеченные из растительного материала. Например, в сульфитном способе варки целлюлозы лигноцеллюлозный материал может быть обработан бисульфитом или сульфитом, с получением в результате, по меньшей мере, частичного сульфонирования лигнина. Сам по себе лигнин, необязательно, может быть подвергнут дальнейшему расщеплению и/или другим модификациям, таким как щелочная обработка или реакция с другими компонентами для снижения содержания сульфоната или серы и/или увеличения количества активных групп. Например, лигнин может быть подвергнут обработке так, чтобы он имел содержание фенольного гидроксила от, приблизительно, 1,5 масс. % до, приблизительно, 5 масс. % и менее чем, приблизительно, 3 масс. % сульфонатной серы. В других способах выделения или извлечения лигнина из древесины, растений или растительного материала лигнин может не сульфонироваться, но может быть химически изменен в какой-то степени иным путем. Например, в остаточном варочном щелоке, полученный в сульфатном или в другом щелочном процессе варки целлюлозы, лигнин может присутствовать в виде соли щелочного металла, растворенной в щелочной водной варочной жидкости, и, обычно, может включать достаточное количество фенольных гидроксилов, не нуждаясь в дальнейшей модификации. Однако щелочной или крафт-лигнин может далее реагировать с другими компонентами с дальнейшим увеличением содержания активных групп. "Гидролизный лигнин", который может быть выделен при гидролизе лигноцеллюлозных материалав в производстве сахара, например, также может быть изменен в какой-то степени по сравнению с находящимся в растениях. Сам по себе гидролизный лигнин может быть далее модифицирован для солюбилизации лигнина, а также и для увеличения содержания фенольных гидроксилов. А еще лигниновые продукты, такие как остаточный варочный щелок, могут быть подвергнуты различным обработкам, таким как, например, кислотная, щелочная или тепловая обработки, или введены в реакцию с другими химическими реагентами, которые могут дополнительно изменить, в какой-то степени, лигниновые структурные компоненты.

Остаточный варочный щелок или лигниновые продукты, полученные при извлечении или выделении лигнина из растительного материала, могут включать лигнин с различными средними значениями молекулярных масс (Mw), изменяющимися в диапазоне от, приблизительно, 300 и вплоть до 100000. Например, лигнин может иметь Mw от наименьшего значения, приблизительно, 500, приблизительно, 1000, приблизительно, 5000, приблизительно, 10000, приблизительно, 15000, или, приблизительно, 20000 до верхнего значения, приблизительно, 30000, приблизительно, 45000, приблизительно, 55000, приблизительно, 70000, приблизительно, 80000, приблизительно, 85000, приблизительно, 90000, или, приблизительно, 95000, в подходящих интервалах, включающих комбинирование любых двух значений. В другом примере, лигнин может иметь Mw от наименьшего значения, приблизительно, 300, приблизительно, 500, приблизительно, 800, приблизительно, 900, приблизительно, 1000, или, приблизительно, 1100 до верхнего значения, приблизительно, 1300, приблизительно, 1500, приблизительно, 1900, приблизительно, 2300, приблизительно, 2500, приблизительно, 2700, приблизительно, 3000, приблизительно, 3300, приблизительно, 3500, приблизительно, 3700, приблизительно, 4000, приблизительно, 4300, приблизительно, 4500, приблизительно, 4700, или, приблизительно, 5000, в подходящих интервалах, включающих комбинирование любых двух значений. В другом примере, лигнин может иметь Mw от, приблизительно, 500 до, приблизительно, 30000, приблизительно, 1000 - приблизительно, 15000, приблизительно, 800 - приблизительно, 6000, приблизительно, 2000 - приблизительно, 12000, приблизительно, 400 - приблизительно, 10000, или, приблизительно, 600 - приблизительно, 8000. В другом примере, Mw лигнина может быть от, приблизительно, 600 до, приблизительно, 4500, приблизительно, 350 - приблизительно, 1100, приблизительно, 750 - приблизительно, 2500, приблизительно, 950 - приблизительно, 3100, приблизительно, 1500 - приблизительно, 3400, или, приблизительно, 1800 - приблизительно, 4200.

Варочные жидкости, из которых может быть выделен лигнин, также могут включать один или более других компонентов в дополнение к лигнину. Например, при сульфитном способе отработанная сульфитная варочная жидкость может включать лигносульфонаты, которые могут присутствовать в виде солей таких катионов, как магния, кальция, аммония, натрия и/или других катионов. Твердые вещества в отработанной сульфитной варочной жидкости могут включать, приблизительно, 40 масс. % - приблизительно, 65 масс. % лигносульфонатов с остаточными присутствующими углеводами и другими органическими и неорганическими компонентами, растворенными в варочной жидкости. Лигниновые продукты, полученные посредством других процессов варки целлюлозы, также могут включать другие вещества, такие как углеводы, продукты расщепления углеводов и смолистые вещества, которые выделяются из целлюлозных материалов с лигнином. Следует обратить внимание на то, что нет необходимости отделять лигнин от других компонентов, которые могут присутствовать.

Подходящий лигниновый материал может включать, но не ограничивается только приведенными, лигнин в его природном или натуральном состоянии, т.е. немодифицированный неизмененный лигнин, лигносульфонаты или любую их комбинацию или смесь. Подходящие лигносульфонаты могут включать, но не ограничиваются только приведенными, лигносульфонат аммония, лигносульфонат натрия, лигносульфонат кальция, лигносульфонат магния или любую их комбинацию или смесь.

Подходящие процессы для выделения или иным образом отделения лигнина или лигнинсодержащих продуктов из древесины, растений, овощей или из других лигнинсодержащих материалов могут включать такие, которые обсуждаются и описываются в патентах U.S. Patent Nos.: 1856567; 2525433; 2680113; 2690973; 3094515; 3158520; 3503762; 3585104; 3726850; 3769272; 3841887; 4,100,016; 4131564; 4184845; 4308203; 4355996; 4470876; 4740591; и 4764596; в опубликованных патентных заявках U.S. Patent Application Publication Nos.: 2011/0294991; и в WO Publication Nos. WO 1992/018557 A1, WO 1993/021260 A2; WO 1994/024192 A1; WO 2005/062800 A2; WO 2006/031175 A1; и WO 2011/150508. Коммерчески доступный лигнин может включать, не ограничиваясь только приведенными, лигносульфонаты, доступные от компании Tembec (Canada).

Новолачная смола может быть получена посредством реагирования фенольного компонента с альдегидным компонентом или альдегидным(и) соединением(и) в присутствии кислотного катализатора. Фенольный компонент новолачной смолы может включать различные замещенные фенольные соединения, незамещенные фенольные соединения или любую комбинацию замещенных и/или незамещенных фенольных соединений. Например, фенольный компонент может быть самим фенолом как таковым, т.е. моногидроксибензолом. Примеры замещенных фенолов могут включать, но не ограничиваются только приведенными, алкил-замещенные фенолы, такие как крезолы и ксиленолы; циклоалкил-замещенные фенолы, такие как циклогексилфенол; алкенил-замещенные фенолы; арил-замещенные фенолы, такие как п-фенилфенол; алкокси-замещенные фенолы, такие как 3,5-диметилоксифенол; арилоксифенолы, такие как п-феноксифенол; и галоген-замещенные фенолы, такие как п-хлорфенол. Двухатомные фенолы, такие как катехол, резорцин, гидрохинон, бис-фенол А и бис-фенол F также могут использоваться. Конкретные примеры подходящих фенольных соединений (фенольных компонентов) для частичной замены или для замены всего фенола, используемого при получении новолачной смолы, могут включать, но не ограничиваются только приведенными, бис-фенол А, бис-фенол F, о-крезол, м-крезол, п-крезол, 3,5-5 ксиленол, 3,4-ксиленол, 3,4,5-триметилфенол, 3-этилфенол, 3,5-диэтилфенол, п-бутилфенол, 3,5-дибутилфенол, п-амилфенол, п-циклогексилфенол, п-октилфенол, 3,5-дициклогексилфенол, п-фенилфенол, п-фенол, 3,5-диметоксифенол, 3,4,5-триметоксифенол, п-этоксифенол, п-бутоксифенол, 3-метил-4-метоксифенол, п-феноксифенол, нафтол, антранол и их замещенные производные. Предпочтительно, когда, приблизительно, 80 масс. % или более, приблизительно, 90 масс. % или более, или, приблизительно, 95 масс. % или более фенольного компонента включает фенол (моногидроксибензол).

Иллюстративные альдегидные соединения могут включать так называемые скрытые альдегиды или альдегидные эквиваленты, такие как ацетали или гемиацетали. Подходящие альдегиды могут быть представлены общей формулой R'CHO, в которой R' представляет собой водород или углеводородные радикал, обычно имеющий 1-8 атомов углерода. Конкретные примеры подходящих альдегидных соединений могут включать, но не ограничиваются только приведенными, формальдегид, ацетальдегид, пропиональдегид, бутиральдегид, фурфурол, бензальдегид, любую их комбинацию или любую их смесь. При использовании в данном документе, термин "формальдегид" может обозначать формальдегид, производные формальдегида, другие альдегиды или их комбинацию. Предпочтительно, когда альдегидный компонент представляет собой формальдегид. Один или более дифункциональных альдегидов также могут использоваться при получении новолачной смолы и могут быть успешно использованы при введении поперечных межмолекулярных связей в основном в, по меньшей мере, частично отвержденную новолачную смолу.

Альдегид может использоваться во многих формах, таких как твердая, жидкая и/или газообразная. Рассматриваемый формальдегид, в частности, формальдегид может представлять собой или включать параформ (твердый, полимеризованный формальдегид), растворы формалина (водные растворы формальдегида, иногда с метанолом, с концентрацией 37 процентов, 44 процента или 50 процентов формальдегида), Мочевино-Формальдегидный Концентрат ("UFC") и/или газообразный формальдегид вместо или в дополнение к другим формам формальдегида также могут использоваться. В другом примере альдегид может представлять собой или включает предварительно прореагировавшую мочевино-формальдегидную смесь, имеющую массовое соотношение мочевины к формальдегиду, приблизительно, 1:2 - приблизительно, 1:3.

Молярное соотношение формальдегида к фенолу, используемых при получении новолачной смолы, может быть от, приблизительно, 0,5 до, приблизительно, 0,95, или, более предпочтительно, от, приблизительно, 0,7 до, приблизительно, 0,85. Реакция между фенолом и формальдегидом с получением новолачной смолы может осуществляться в присутствии кислотного катализатора в кислых условиях. Подходящие кислотные катализаторы могут включать, но не ограничиваются только приведенными, щавелевую кислоту, серную кислоту, п-толуолсульфокислоту, хлороводородную кислоту, салициловую кислоту, неорганические кислоты и их соли, любую их комбинацию или любую их смесь. Смешанные катализаторные системы, такие как ZnOAc/щавелевая кислота и другие соединения двухвалентных металлов, например, ацетаты, могут использоваться для получения "высоко-ортоизомерных" новолачных смол. Соединения двухвалентных металлов могут включать Са, Mg, Zn, Cd, Pb, Cu, Со и Ni. Предпочтительные катализаторы включают щавелевую кислоту, серную кислоту, п-толуолсульфокислоту и ZnOAc/щавелевую кислоту. Наиболее предпочтительно, когда катализатор представляет собой щавелевую кислоту или ZnOAc/щавелевую кислоту.

Количество кислотного катализатора, используемого для получения новолачной смолы, может быть достаточным, чтобы катализировать реакцию между фенолом и формальдегидом с получением новолачной смолы. Фенолформальдегидная реакция может проводиться, приблизительно, 1 - приблизительно, 6 часов, например, приблизительно, 2 - приблизительно, 4 часа. Фенолформальдегидная реакция может осуществляться при температуре от, приблизительно, 80°С до, приблизительно, 100°С, например, приблизительно, 95°С - приблизительно, 100°С. Реакция может осуществляться при атмосферном давлении, хотя и повышенное давление может применяться, предоставляя возможность применения более высоких температур и, вследствие этого, более быстрых скоростей реакции и, соответственно, более коротких времен протекания реакции.

Новолачная смола может быть обработана, чтобы удалить воду и/или другие легкоиспаряющиеся летучие вещества посредством нагревания, так как при дистилляции. После этой обработки количество свободного фенола может быть, приблизительно, 0,001% - приблизительно, 2,0%, предпочтительно, приблизительно, 0,001% - приблизительно, 0,5%. Дистилляция полученной в результате новолачной смолы может осуществляться при атмосферном давлении посредством нагревания вплоть до, приблизительно, 140°С, и затем под вакуумом до тех пор, пока смола достигнет температуры, приблизительно, 180°С - приблизительно, 220°С. Другие подходящие способы для обработки смолы посредством нагревания могут включать тонкопленочный испаритель. Полученная в результате расплавленная новолачная смола может быть охлаждена до температуры ниже, приблизительно, 100°С.

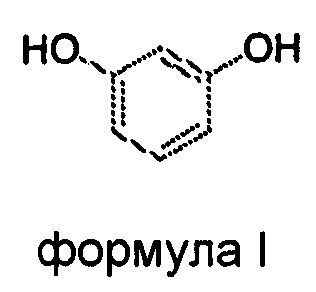

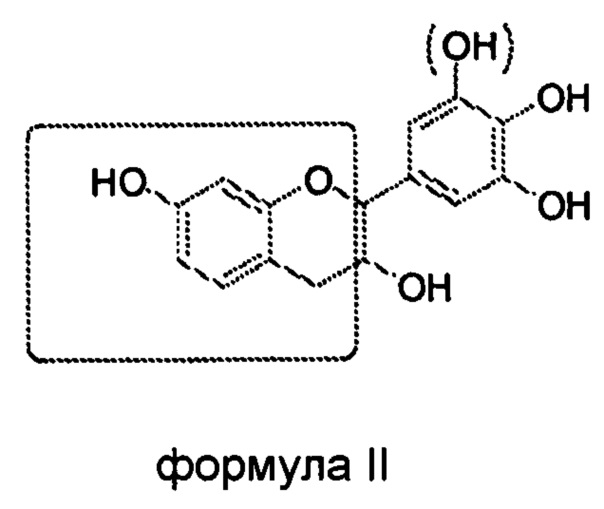

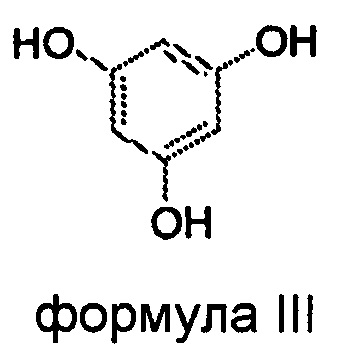

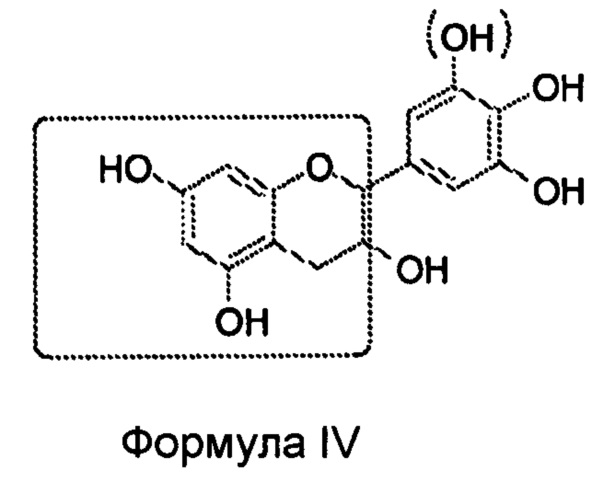

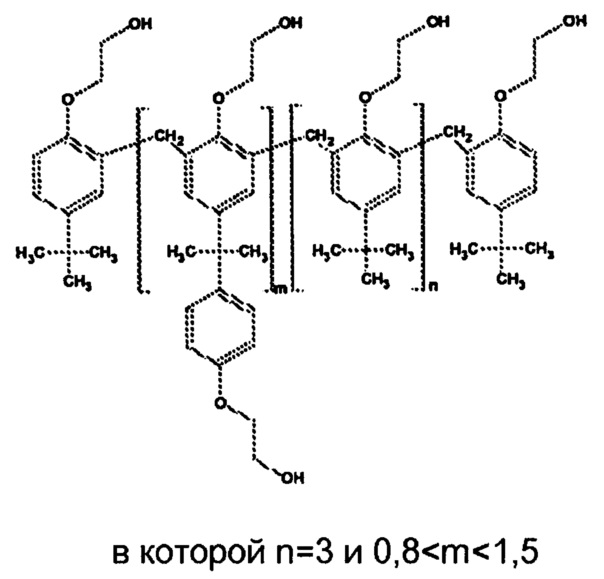

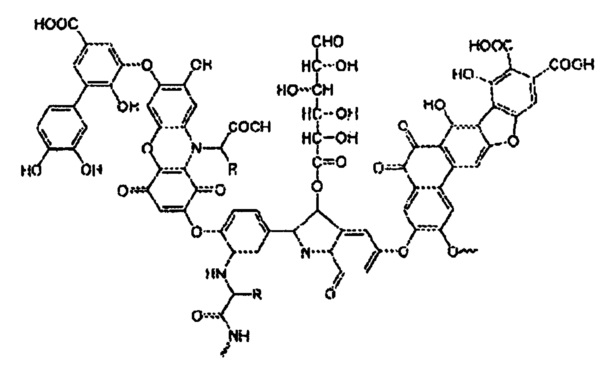

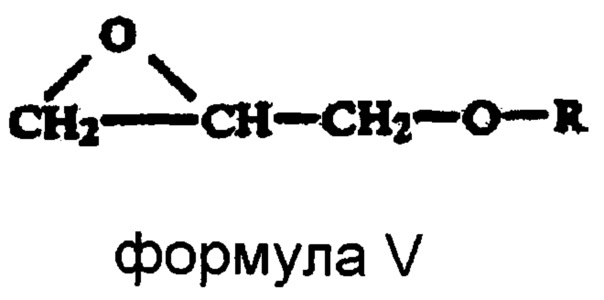

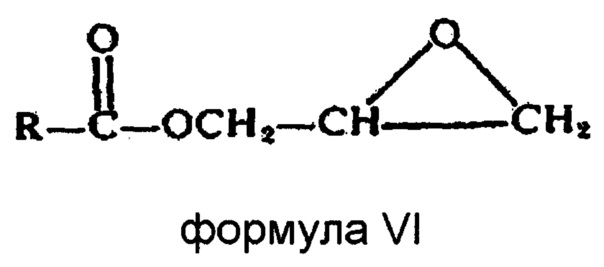

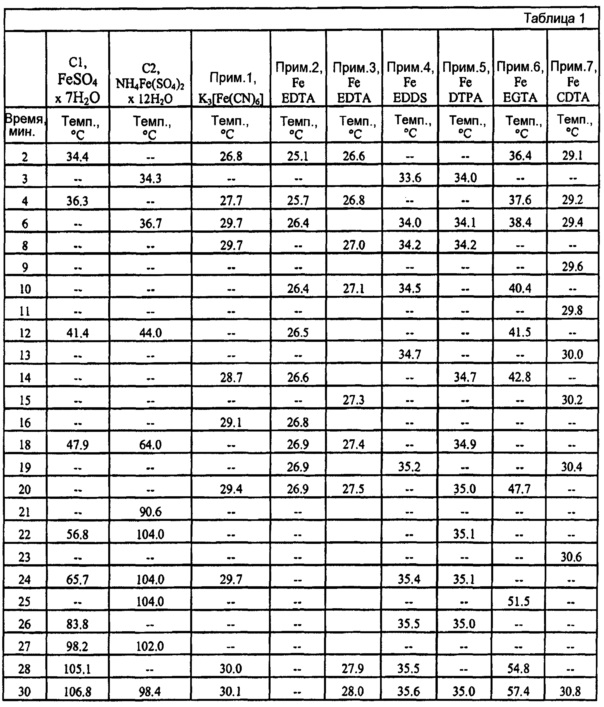

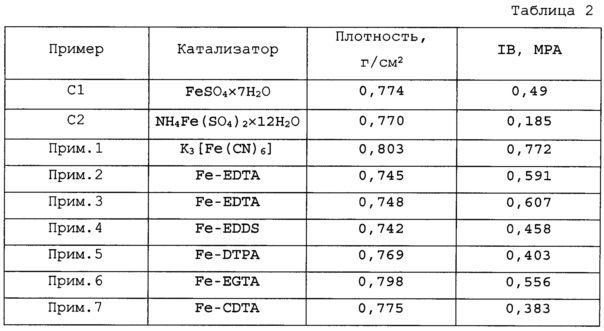

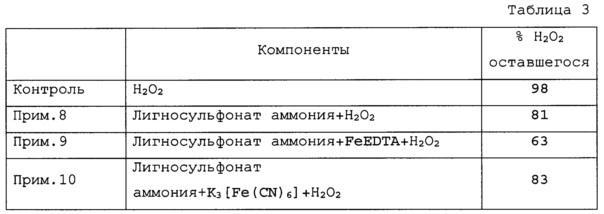

Если требуется, то новолачная смола может быть нейтрализована. Нейтрализация новолачной смолы может быть выполнена посредством добавления одного или более оснований или основных соединений, таких как гидроксид натрия и/или гидроксид калия, или его равноценного заменителя. Основное соединение может быть добавлено в количестве, которое достаточно для повышения рН новолачной смолы до значения в интервале между, приблизительно, 5 - приблизительно, 9, например, приблизительно, 6 - приблизительно, 8. Обычно, приблизительно, 10 масс. % - приблизительно, 30 масс. % воды, из расчета на основу общего содержания твердых веществ смолы, можно добавить. Подходящие новолачные смолы и инвертируемые новолачные смолы могут быть такими, как обсуждается и описывается в патенте U.S. Patent No. 5670571 и в опубликованной патентной заявке U.S. Patent Application Publication No. 2008/0280787.