Листовой пористый коллагеносодержащий материал и способ его получения - RU2260607C1

Код документа: RU2260607C1

Описание

Изобретение относится к технологии полимеров и касается получения листового пористого коллеганосодержащего материала, который может быть использован в производстве обуви, мебели и транспорта, преимущественно для изготовления упругих амортизирующих прокладок.

Известно значительное число листовых пористых коллагеносодержащих материалов и способов их получения.

Так известен листовой пористый коллагеносодержащий материал (Патент RU №2070560 С1, кл. С 08 Н 1/06, опубл. 20.12.1996), включающий водорастворимый пластификатор и частицы гидрофильного наполнителя, равномерно распределенные в массе листа, которому присуще относительное удлинение при разрыве 10-15% и количество гидрофильного наполнителя до 25% в пересчете на сухое вещество.

Способ получения данного листового материала включает в себя приготовление однородной массы, содержащей коллаген, воду, частицы гидрофильного наполнителя, полифункциональный сшивающий агент (глутаровый альдегид), формование однородной массы в жидкий лист, замораживание и размораживание ее с последующим отжимом и сушкой образующегося пористого листа, пластификация которого обеспечивается введением водорастворимого пластификатора (глицерина) непосредственно в однородную массу. В данном известном способе в качестве гидрофильного наполнителя используют мелкодисперсный активированный уголь как целевую добавку медицинского назначения.

Получающийся таким способом листовой пористый коллагеносодержащий материал представляет собой очень мягкую мелкопористую губку с небольшим пределом прочности на растяжение (0,1-0,4 МПа), вследствие чего он может успешно использоваться в медицине в качестве перевязочного или фильтрующего материала, но совершенно непригоден для изготовления амортизирующих упругих элементов для обуви или для мягкой обшивки кресел.

Также известен способ получения листового пористого коллагенсодержащего материала (Патент RU №2001921 С1, кл. С 08 Н 1/06, опубл. 30.10.1993), который включает в себя смешение частиц гидрофильного наполнителя (частиц измельченных отходов дубленых кож) с водным раствором коллагена (с продуктом растворения коллагена в водном растворе о-фосфорной кислоты) и добавление полифункционального сшивающего агента (глутарового альдегида) с получением однородной массы, формование однородной массы в жидкий лист, замораживание и размораживание однородной массы с последующим отжимом и сушкой образующегося пористого листа.

Данным достаточно простым известным способом получается листовой пористый коллагеносодержащий материал, включающий в себя частицы гидрофильного наполнителя, равномерно распределенные в массе листа, который характеризуется относительным удлинением при растяжении 20-28%.

Этот известный материал имеет низкий предел прочности при растяжении (0, 495-0,575 МПа), практически неэластичен и хрупок, вследствие чего совершенно непригоден для изготовления амортизирующих прокладок.

Наиболее близким к изобретению является известный способ получения листового пористого коллагеносодержащего материала (Патент RU №2018540 С1, кл. С 14 С 13/00, 30.08.1994), который включает смешение частиц гидрофильного наполнителя с водным раствором коллагена и добавление полифункционального сшивающего агента с получением однородной массы, содержащей коллаген, наполнитель и полифункциональный сшивающий агент, формование однородной массы в жидкий лист, замораживание и размораживание ее с последующим отжимом образующегося пористого листа, пластификацию и второй отжим.

В этом известном способе в качестве гидрофильного наполнителя использованы частицы дубленых кожевенных отходов размером 0,2-0,6 мм. В результате таких специальных операций, осуществляемых после отжима образующегося пористого листа, как горячее прессование и выдержка на воздухе в течение 12-24 часов, получается поверхностно упрочненный листовой пористый полуфабрикат. Это полуфабрикат подвергается дальнейшей специальной кожевенной обработке, включающей следующие последовательно осуществляемые финишные операции: промывка водой и отжим; обработка нейтрализующей эмульсией и отжим; крашение, жирование (пластификация) и отжим; додубливание и отжим; пролежка материала на воздухе в течение 12-24 ч и циклический отжим с увлажнением при 50°С; тянульно-мягчильные операции.

После же выполнения всех многочисленных технологических стадий получается листовой пористый коллагеносодержащий материал, который включает пластификатор и частицы гидрофильного наполнителя, равномерно распределенные в массе листа.

Этот материал подобен натуральной коже (обладает достаточно высокой влаго- и газопроницаемостью, прочностью, эластичностью и определенной упругостью), в силу чего вполне пригоден для внешней отделки салонов и сидений самолетов и автомобилей, для изготовления верхних деталей обуви. Однако низкая амортизирующая способность не позволяет изготавливать из него упругие прокладки для обуви, а также упругие элементы мягкой мебели, сидений самолетов и автомобилей.

Задачей изобретения является создание высокотехнологичного прочного гигиеничного материала, пригодного для изготовления амортизирующих прокладок для обуви и мебели, путем повышения амортизирующей способности листового пористого коллагеносодержащего материала при одновременном упрощении технологии его получения преимущественно из отходов иного производства (кожевенного, бумажного, текстильного и др.).

Такой технический результат, как повышение амортизирующей способности материала, достигается благодаря тому, что в листовом пористом коллагеносодержащем материале, включающем пластификатор и частицы гидрофильного наполнителя, равномерно распределенные в массе листа, согласно изобретению, пластификатор является водорастворимым, частицами гидрофильного наполнителя являются гидрофильные волокна, у которых отношение длины к диаметру равно 5-500 и не менее 50% которых параллельны наибольшим по площади сторонам листа, у которого разрывное относительное удлинение при растяжении в одном направлении в плоскостях наибольших сторон составляет 10-30%, модуль упругости при сжатии по толщине равен 50-300 КПа, а коэффициент восстановления толщины после 70% сжатия в течение 5 часов равен 0,90-0,95 при 8-12% влажности листа.

В изобретенном материале водорастворимым пластификатором может быть любой из числа известных, например, глицерин, 1, 4-бутандиол, этиленгликоль или полиэтиленгликоль. Гидрофильными волокнами могут быть любые натуральные, искусственные или синтетические волокна с отношением длины к диаметру, равным 5-500 - значению, связанному с характерным сочетанием механических свойств, обуславливающим высокую амортизирующую способность материала. Такие параллельные друг другу волокна, равномерно распределенные в массе листа, будучи прочно соединенными между собой упруго-эластичными коллагеновыми стенками ячеек, образуют систему связанных пружинящих коллагеновых элементов, определяющих требуемое амортизационное качество пористого материала.

Для повышения же гигиенического качества материала предпочтительными являются гидрофильные волокна натурального происхождения (бумажные и/или хлопковые, и/или льняные волокна, и/или дубленые кожевенные волокна) диаметром 0,01-0,1 мм и длиной 0,5-5 мм, благодаря которым удается получить наилучший частный случай исполнения материала, характеризующийся

При этом такой параметр, как «влагоудерживающая способность», определяется по формуле Г=(М2-M1 ):M1:100, где:

Г, в мас.% - влагоудерживающая способность;

М1, в г - вес исходного воздушно-сухого образца материала;

- M2, в г - вес того же образца, измеренный после следующей его обработки: выдержка в воде при 20±5°С в течение 1 часа; извлечение из воды с последующим отжимом механически удерживаемой воды под нагрузкой 0,1 МПа и удаление воды со всех наружных поверхностей образца с помощью фильтровальной бумаги.

Такой же комплексный технический результат, как повышение амортизирующей способности листового пористого коллагеносодержащего материала при одновременном упрощении технологии его получения, достигается благодаря тому, что в способе получения листового пористого коллагеносодержащего материала, включающем смешение частиц гидрофильного наполнителя с водным раствором коллагена и добавление полифункционального сшивающего агента с получением однородной массы, содержащей коллаген, наполнитель и полифункциональный сшивающий агент, формование однородной массы в жидкий лист, замораживание и размораживание ее с последующим отжимом образующегося пористого листа, пластификацию и второй отжим, согласно изобретению, в качестве частиц гидрофильного наполнителя используют гидрофильные волокна, у которых отношение длины к диаметру составляет 5-500, в количестве 1-20 мас.% при 1-5 мас.% коллагена и 0,2-2 мас.% полифункционального сшивающего агента в однородной массе, которую формуют с ориентированием волокон параллельно наибольшим по площади сторонам жидкого листа, пластификацию осуществляют водорастворимым пластификатором, а после второго отжима пористый лист дополнительно сушат.

Для достижения заявленного технического результата важно использовать именно водный раствор коллагена, который будет активно смачивать гидрофильные волокна в процессе их смешения, благодаря чему обеспечивается прочность фиксации волокон в коллагеновой массе готового материала.

На заявленный технический результат не влияет вид полифункционального сшивающего агента, в качестве которого может использоваться глутаровый альдегид, окисленный крахмал, гексаметилендиизоцианат и другие.

Однако существенным является экспериментально подобранная асимметрия волокна: отношение его длины к диаметру должно лежать в пределах 5-500. Такая геометрия позволяет волокнам легко диспергироваться в вязком водном растворе коллагена, не перепутываясь (т.е. не образуя конгломератов), что способствует последующему ориентированию волокон параллельно наибольшим по площади сторонам жидкого листа.

При этом, как уже отмечалось выше, для достижения наилучшего гигиенического качества получаемого материала предпочтительно использовать бумажные и/или хлопковые, и/или льняные волокна, и/или дубленые кожевенные волокна диаметром 0,01-0,1 мм и длиной 0,5-5 мм.

Экспериментально подобранные границы допустимых количественных диапазонов основных компонентов однородной массы (коллагена 1-5 мас.%, гидрофильных волокон 1-20 мас.% и полифункционального сшивающего агента 0,2-2,0 мас.%) обеспечивают воспроизводимое получение материала требуемого качества.

Обязательность пластификации любым водорастворимым пластификатором обусловлена, с одной стороны, необходимостью придания ячейкам получаемого пористого материала нужной эластичности, а с другой стороны, и необходимостью обеспечения высокого гигиенического качества листового пористого материала.

Как показала серия экспериментов, пластификацию лучше всего осуществлять выдержкой пористого листа в 5-10% водном растворе пластификатора в течение 30-90 минут при температуре 20-60°С. Чем выше температура, тем меньше длительность пластификации, т.к. ускоряется процесс диффузии пластификатора в массу пористого листа. Однако превышение 60°С может приводить к нежелательной усадке пористого листа вследствие денатурационных изменений в макромолекуле коллагена.

По этой же причине и заключительную сушку, необходимую для удаления избытка влаги, предпочтительно осуществлять непосредственно на воздухе при 20-60°С до равновесного состояния - до 8-12% влажности получающегося листового пористого коллагеносодержащего материала.

Таким образом, наилучший случай исполнения способа характеризуется использованием бумажных и/или хлопковых, и/или дубленых кожевенных волокон диаметром 0,01-0,1 мм и длиной 0, 5-5 мм, использованием водорастворимого пластификатора, осуществлением пластификации выдержкой пористого листа в 5-10% водном растворе пластификатора в течение 30-90 минут при температуре 20-60° С и осуществлением сушки непосредственно на воздухе при 20-60°С до равновесного состояния - до 8-12% влажности получающегося листового пористого коллагеносодержащего материала.

Как показали исследования, зависимость скорости структурообразования от температуры при замораживании жидкого листа однородной коллагеносодержащей массы носит экстремальный характер. Максимум этой скорости наблюдается при минус 10 - минус 15°С. Поэтому для замораживания однородной массы выбран температурный диапазон минус 5 - минус 20°С как наиболее технологически выгодный с точки зрения длительности процесса структурирования.

Изобретение осуществляется следующим образом.

Необходимый для осуществления предлагаемого способа водный раствор колагена может быть приготовлен широко известным методом - путем растворения коллагена в водном растворе кислоты - уксусной, о-фосфорной и других (Головтеева А.А., Кудици Д.А., Санкин Л.Б. Лабораторный практикум по химии и технологии кожи и меха. - М.: Легкая и пищевая промышленность, 1986, С.310), в том числе, используя в качестве исходного сырья некондиционные отходы кожевенной промышленности (смотри вышеупомянутый Патент RU №2018540).

Необходимые гидрофильные волокна могут быть получены обычными методами утилизации соответствующих отходов. Так хлопковые или льняные волокна могут изготавливаться из обрезков тканей на измельчителях роторно-ножевого типа. Кожевенные волокна любого вида дубления получают путем сухого измельчения отходов кожевенного производства на роторно-ножевых измельчителях или в присутствии некоторого количества воды с помощью гомогенизаторов ножевого или истирающего типа, а также на кавитационных машинах. Подбором режима работы соответствующего измельчительного оборудования добиваются получения волокон с отношением длины к диаметру, равным 5-500, причем наилучшим режимом измельчения должен признаваться тот, который обеспечивает диаметр волокон 0,01-0,1 мм при их длине 0,5-5,0 мм.

Заранее рассчитав необходимые количества компонентов, смешивают гидрофильные волокна с предварительно приготовленным водным раствором коллагена в любом перемешивающем устройстве (куттере, смесителе планетарного типа), обеспечивающем смешение вязких масс до однородного состояния.

После добавления полифункционального сшивающего агента при непрерывном перемешивании массы до достижения ее однородности при требуемом сочетании компонентов (1-20% гидрофильных волокон, 1-5% коллагена, 0,2-2,0% полифункционального агента, остальное - вода, обычно с рН 2,0-7,0), осуществляется формирование однородной массы в жидкий лист с ориентированием волокон параллельно наибольшим по площади сторонам листа. Для этого однородную массу выдавливают через канал прямоугольного сечения (например, 800 мм ×10 мм с длиной линейного участка 250 мм) со скоростью течения массы, обеспечивающей ориентацию волокон в плоскости течения, на металлический носитель (поддон) в виде жидкого листа длиной 1000 мм. Приемлемую скорость течения массы определяют на основании серии предварительных экспериментов, анализируя степень достигаемой ориентации волокон с помощью оптического микроскопа с 50Х-100Х увеличением.

Далее осуществляют обычный процесс криоструктурирования однородной массы. Поддон с жидким листом однородной массы помещают в низкотемпературную холодильную камеру, где его замораживают до температуры криоструктурирования (минус 5°С - минус 20° С), выдерживают в замороженном состоянии в течение времени, необходимого для кристаллизации воды, содержащейся в массе, и далее размораживают выдержкой на воздухе или обдувом потоком теплого воздуха с температурой 40-60°С. Процесс размораживания считается завершенным, когда завершится реакция сшивающего агента с коллагеном. Завершение этой химической реакции может контролироваться по реакции с тринитробензолсульфокислотой. Процесс может признаваться завершенным, если прореагировало не менее 90% доступных аминогрупп.

Получившийся криогелевый пористый лист с размерами, например, 800 мм ×500 мм ×10 мм отжимают для удаления механически связанной его порами влаги, пропуская через отжимные вальцы. При давлении вальцевания в пределах 0,5-2,0 МПа получается пористый лист примерно с 80% влажностью.

Далее пористый лист помещают на 30-90 минут в 5-10% водный раствор пластификатора с температурой 20-60°С, второй раз отжимают и сушат на воздухе, например, методом обдува при температуре 20-60°С до воздушно-сухого состояния - до остаточной влажности 8-12%.

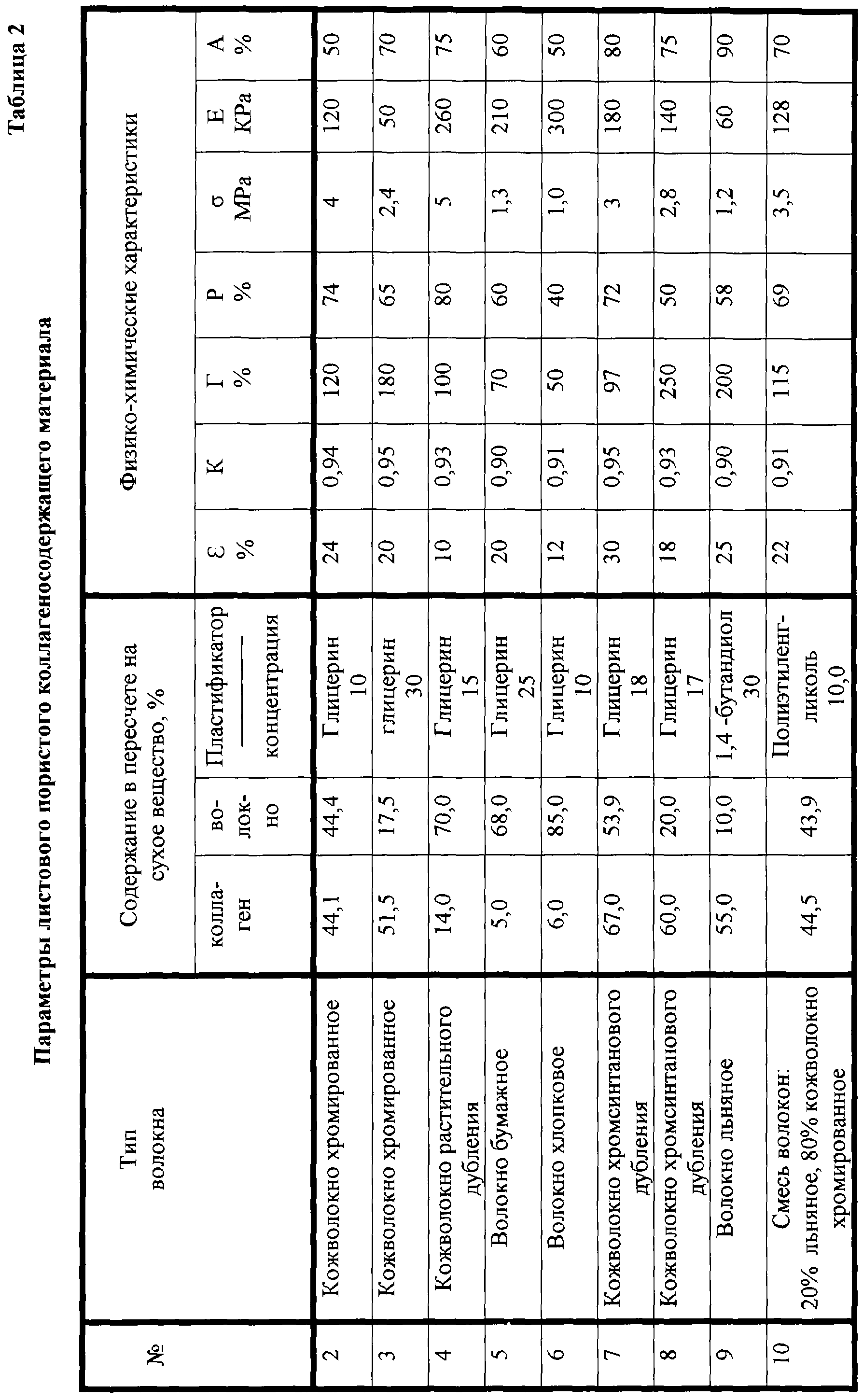

Конкретные режимы 9 примеров осуществления способа приведены в Таблице 1, а соответствующие параметры полученных образцов листового пористого коллагеносодержащего материала - в Таблице 2.

Как видно из Таблицы 2, данным технологически простым способом, позволяющим утилизировать отходы кожевенного, бумажного и текстильного производств, удается получить высокогигиеничный упругий листовой материал, которому при значительном сжатии присуща достаточно низкая остаточная деформация и в то же время - весьма незначительное расширение в плоскости листа, что обуславливает его амортизирующее качество, схожее с тем, которым обладает поропласт Neopolen (A.A. Берлин, Ф.А. Шутов. Химия и технология газонаполненных высокополимеров, Москва, Издательство «Наука», С.386). Поэтому изобретенный материал может с успехом применяться для изготовления упругих элементов обуви (особенно ортопедической, спортивной и детской), мягкой мебели, сидений самолетов и автомобилей, которые традиционно изготавливают из синтетических эластичных поропластов. Удивительно высокая влагоудерживающая способность является особо ценным свойством амортизирующих упругих прокладок для обуви, изготовленных из изобретенного листового пористого коллагеносодержащего материала, поскольку благодаря ей обеспечивается комфортное состояние для ног человека на длительное время непрерывного ношения обуви.

Примечание к Таблице 1 «Примеры осуществления способа получения листового пористого коллагеносодержащего материала»:

* ГДА - глутаровый диальдегид;

** OK - окисленный крахмал;

***ГМДИЦ - гексаметилендиизоцианат;

T1, °C - температура замораживания однородной массы;

K1 - концентрация водного раствора пластификатора;

Т2, °С - температура пластификации;

τ, мин - длительность выдержки в водном растворе пластификатора;

Т3, °С - температура сушки;

ϕ, % - остаточная влажность полученного материала.

Примечание к Таблице 2 «Параметры листового пористого коллагеносодержащего материала»:

ε, % - разрывное относительное удлинение при растяжении в одном направлении в плоскостях наибольших сторон листа;

К - коэффициент восстановления толщины листа после 70% сжатия в течение 5 часов;

Г, мас.% - влагоудерживающая способность;

Р, % - относительная паропроницаемость;

σ , МПа - предел прочности при растяжении в одном направлении в плоскостях наибольших по площади сторон листа;

Е, кПа - модуль упругости при сжатии по толщине листа;

А, % - содержание волокон, параллельных наибольшим по площади сторонам листа.

Реферат

Изобретение относится к технологии полимеров, в частности, к листовому пористому коллогеносодержащему материалу, который может быть использован в производстве обуви, мебели и транспорта. Описывается листовой пористый коллагеносодержащий материал, который включает водорастворимый пластификатор и частицы гидрофильного наполнителя в виде волокон, у которых отношение длины к диаметру равно 5-500. При этом не менее 50% волокон параллельны наибольшим по площади сторонам листа, у которого разрывное относительное удлинение при растяжении в одном направлении в плоскостях наибольших сторон составляет 10-30%, модуль упругости при сжатии по толщине равен 50-300 КПа, а коэффициент восстановления толщины после 70% сжатия в течение 5 часов равен 0, 90-0,95 при 8-12% влажности листа. Описывается также способ получения указанного материала, который включает в себя следующие операции: смешение с водным раствором коллагена гидрофильных волокон, у которых отношение длины к диаметру равно 5-500, с добавлением полифункционального сшивающего агента до получения однородной массы, содержащей 1-20% волокон, 1-5% коллагена и 0,2-20% сшивающего агента; формование однородной массы в жидкий лист с ориентированием волокон параллельно наибольшим по площади сторонам жидкого листа; замораживание жидкого листа и размораживание с последующим отжимом образующегося пористого листа; пластификацию водорастворимым пластификатором; второй отжим; сушку. Изобретение обеспечивает повышение амортизирующей способности листового пористого коллагеносодержащего материала при одновременном упрощении технологии его получения. 2 н. и 6 з.п. ф-лы, 2 табл.

Формула

Документы, цитированные в отчёте о поиске

Способ получения коллагенсодержащего материала

Комментарии