Способ изготовления плит osb на основе древесины со сниженным выделением летучих органических соединений (voc) - RU2728871C1

Код документа: RU2728871C1

Чертежи

Описание

Изобретение относится к способу обработки древесной стружки паром, заявленному в пункте 1 формулы изобретения, устройству для выполнения обработки паром, заявленному в пункте 7 формулы изобретения, способу изготовления плит OSB на основе древесины, заявленному в пункте 10 формулы изобретения, технологической линии для изготовления плит OSB на основе древесины, заявленной в пункте 14 формулы изобретения, и к применению обработанной паром древесной стружки, заявленному в пункте 15 формулы изобретения.

Описание

Древесно-стружечные плиты из крупной щепы, также называемые OSB (ориентированно-стружечными плитами), представляют собой плиты на основе древесины, изготовленные из длинной щепы (стружки). Плиты OSB в возрастающей степени используются при сооружении деревянных и сборных домов, так как плиты OSB являются легковесными и, в то же время, удовлетворяющими конструктивным требованиям, установленным для строительных плит. Плиты OSB применяют в качестве строительных плит, а также в качестве стеновых или кровельных панелей, а также в области настила.

Плиты OSB изготавливают многоэтапным способом, в котором щепу, или стружку, окоренных круглых лесоматериалов, предпочтительно древесины хвойных пород, сначала подвергают корообдирке по длине при помощи вращающихся ножей. В последующем способе высушивания естественную влажность стружки снижают при высоких температурах. Степень влажности стружки может изменяться в зависимости от применяемого клеящего вещества, в соответствии с чем влажность должна быть значительно ниже 10% во избежание раскалывания в ходе последующего прессования. В зависимости от клеящего вещества, более преимущественным может быть смачивание скорее сырой стружки или сухой стружки. Кроме того, в ходе процесса прессования в стружке должно быть как можно меньше влаги, для того чтобы максимально снизить давление пара, образующегося в процессе прессования, поскольку в противном случае это могло бы вызывать разрыв сырой плиты.

После высушивания стружки ее вводят в устройство для склеивания, в котором на щепу тщательно распределенным образом наносят клей, или клеящее вещество. Для склеивания используют главным образом клеи PMDI (полимерный дифенилметандиизоцианат) или MUPF (меламиномочевинофенолформальдегид). Также могут быть использованы клеи, смешанные в плитах OSB. Эти клеи используют потому, что, как упоминалось выше, плиты OSB часто используют для строительных применений. В этих случаях могут использоваться влажные или влагостойкие клеи.

После склеивания склеенную стружку распределяют при помощи устройств для распределения поочередно продольно и поперечно относительно направления изготовления так, что стружка располагается крест-накрест в по меньшей мере трех слоях (нижнем наружном слое, среднем слое, верхнем наружном слое). Направление распределения нижнего и верхнего наружных слоев является одинаковым, но отличается от направления распределения среднего слоя. Стружка, используемая в наружном слое и среднем слое, также отличается. Например, стружка, используемая в наружных слоях, является плоской, а стружка, используемая в среднем слое, является менее плоской и даже имеющей форму щепы. Обычно при изготовлении плит OSB используют стружку из двух материалов: одну - с плоской стружкой - для последних, наружных слоев, и одну - со «щепой» - для среднего слоя. Соответственно, стружка в среднем слое может иметь худшее качество, поскольку прочность при изгибе по существу создается наружными слоями. Поэтому в среднем слое плит OSB также можно использовать мелкие фракции, получаемые в ходе переработки в стружку. Процентное распределение между средним и наружными слоями составляет по меньшей мере 70% к 30%. После распределения стружки происходит непрерывное прессование стружки под высоким давлением и при высокой температуре, например от 200 до 250°C. Затем стружку прижимают к основанию.

Плиты OSB становятся в возрастающей степени популярными и универсальными, не в последнюю очередь, по причине их устойчивости, например в качестве конструктивного элемента в жилищном строительстве или опалубки при возведении бетонных сооружений. Однако в некоторых применениях оказывает негативное воздействие гигроскопичность, присущая материалам на основе древесины.

В частности, при применении OSB в помещениях как критическое рассматривается выделение составляющих древесины. Это является особенно проблематичным в случае плит OSB, изготовленных из древесины хвойных пород, поскольку они проявляют особенно высокое выделение летучих органических соединений.

В ходе изготовления плит на основе древесины и, в частности, вследствие способа изготовления древесной стружки, выделяется большое количество летучих органических соединений. Летучие органические соединения, также известные как VOC, включают летучие органические вещества, которые легко испаряются или уже присутствуют в форме газов при низких температурах, например при комнатной температуре.

Летучие органические соединения (VOC) либо уже присутствуют в древесном материале и выделяются из него в ходе обработки, либо, в соответствии с современными представлениями, образуются при расщеплении ненасыщенных жирных кислот, которые, в свою очередь, представляют собой продукты разложения древесины. Типичные продукты преобразования, образующиеся в ходе переработки, включают пентаналь и гексаналь, но также октаналь, 2-октеналь или 1-гептеналь. В частности, мягкая древесина, из которой преимущественно изготавливают плиты OSB, содержит большие количества смол и жиров, что приводит к образованию летучих органических терпеновых соединений и альдегидов. Однако такие VOC, как вышеупомянутые альдегиды, также могут образовываться или выделяться при использовании определенных клеящих веществ, применяемых при изготовлении материалов на основе древесины.

Выделение составляющих материала плит OSB прежде всего является критическим, поскольку данный материал преимущественно используется без покрытия. Это обеспечивает возможность беспрепятственного испарения его составных частей. В дополнение, плиты OSB часто используют для облицовки/обшивки больших площадей, что обычно приводит к высокой нагрузке помещения (м² OSB/м³ воздуха в помещении). Это дополнительно приводит к концентрированию определенных веществ в воздухе помещения.

В прошлом были описаны различные подходы к решению проблемы выделения VOC.

В прошлом предпринимались попытки по меньшей мере снизить выделение альдегидов путем добавления восстановителей. Однако многие из этих восстановителей содержали серу, что приводило к нежелательному выделению диоксида серы в ходе производства плит и их последующего применения.

Одному из подходов следовали в документе EP 1907178 B1. В этом случае древесную щепу или древесные волокна перед склеиванием обрабатывают бисульфитным соединением, например бисульфитом натрия или аммония, в течение 3-8 минут под давлением 6-12 бар в атмосфере насыщенного пара или насыщенного паром воздуха. Предполагается, что добавление бисульфита приводит к связыванию летучих веществ в измельченной древесине и подавляет образование новых летучих веществ. Однако используемые химикаты не только делают данный способ более дорогостоящим, но также иногда приводят к появлению неприятных запахов в ходе технологического процесса.

Также было испытано добавление активированного угля, которое, однако, оказалось неудачным как с технологической точки зрения, так и с точки зрения стоимости.

Добавление подходящих поглотителей VOC почти всегда происходит после процесса высушивания стружки, поскольку это добавление или воздействие температуры в прессе считалось причиной запуска большей части выделения. Поглотитель VOC добавляли в жидкой форме при помощи клеевой системы, твердые вещества добавляли в разных точках процесса (например, при диспергировании). Это требовало дополнительной установки систем дозирования реактивов для обеспечения однородного распределения.

Настоящее изобретение основывается на технической цели усовершенствования известного способа изготовления плит из материала OSB с целью простого и безопасного изготовления плит из материала OSB со значительно сниженным выделением летучих органических соединений (VOC). Требуется снизить по меньшей мере выделение терпенов. По возможности, способ изготовления требуется изменить как можно меньше, и стоимость не должна возрастать непропорционально. Кроме того, решение должно быть как можно более гибким. В конечном итоге, также должны быть учтены экологические аспекты, т. е. указанное решение не должно приводить к дополнительному энергопотреблению или отходам.

Дополнительной технической задачей была разработка установки, обеспечивающей возможность простой обработки стружки с целью снижения выделения VOC. Она должна быть встроена в технологический процесс и не должна нарушать изготовление OSB или делать его более дорогостоящим. Технические расходы на обработку не должны приводить к усилению мер безопасности или иметь большую потенциальную опасность.

Эта задача решается согласно изобретению при помощи способа обработки древесной стружки паром, обладающего признаками по пункту 1 формулы изобретения, устройства для обработки паром по пункту 7 формулы изобретения, способа изготовления плит OSB на основе древесины, обладающего признаками по пункту 10 формулы изобретения, и подходящей технологической линии по пункту 14 формулы изобретения.

Соответственно, предусматривается способ обработки древесной стружки, подходящей для изготовления плит OSB, в частности, с целью снижения выделения VOC из этой древесной стружки, в котором древесную стружку обрабатывают паром без высушивания после ее получения из соответствующей древесины, при этом пар пропускают через древесную стружку при температуре от 80°C до 120°C и под давлением от 0,5 бар до 2 бар.

В одном варианте осуществления данного способа древесную стружку обрабатывают паром таким образом, что пар пропускают через древесную стружку при температуре, составляющей от 90°C до 110°C, в частности предпочтительно 100°C, и под давлением, составляющим от 0,7 бар до 1,5 бар, в частности предпочтительно 1 бар (атмосферное давление).

Таким образом, обработка паром происходит под зависящим от температуры давлением, при котором пар вводят в устройство обработки. В частности, предпочтительной является обработка паром под нормальным давлением (температура вводимого пара составляет 100°C). Соответственно, можно обойтись без приложения дополнительного (внешнего) давления (т.е. давления, дополнительного к давлению, под которым в систему попадает водяной пар). Это приводит к упрощению устройства, поскольку для обработки паром не требуются какие-либо сосуды высокого давления (такие как автоклав или камера повышенного давления).

По причине предпочтительного использования атмосферы насыщенного пара, обработку паром древесной стружки осуществляют в атмосфере с низким содержанием кислорода или с максимально возможным исключением кислорода.

Настоящую обработку паром древесной стружки осуществляют в отдельном устройстве для обработки паром. Обработка паром происходит вне стружечного станка (например, ножекольцевого стружечного станка или дискового стружечного станка) и поэтому не является частью процесса переработки в стружку или измельчения древесины для изготовления древесной стружки. Также существенно то, что обработку паром можно осуществлять перед высушиванием древесной стружки.

К пару не добавляют какие-либо добавки. В частности не добавляют такие отбеливатели, как бисульфиты или вещества, выделяющие кислород. Однако также можно обойтись и без добавления к связующему других поглотителей VOC.

В одном варианте осуществления способа согласно настоящему изобретению обработку паром древесной стружки осуществляют в течение периода, составляющего от 5 до 30 минут, предпочтительно от 10 до 20 минут, в частности 15 минут. Максимальное количество пара составляет 1 кг пара/кг стружки (в расчете на сухой вес).

Длительность обработки паром предпочтительно определяется скоростью транспортировочного устройства, на котором древесная стружка непрерывно направляется через устройство для обработки паром.

В особенно предпочтительном варианте осуществления после прохождения через древесную стружку водяной пар собирается в виде конденсата. Преимущество заключается в том, что насыщение конденсата органическими соединениями является относительно низким. При обработке одного килограмма стружки одним килограммом пара COD (химическая потребность в кислороде) составляет приблизительно 250 мг COD/л.

Древесная стружка, используемая в настоящем изобретении, может иметь длину, составляющую от 50 до 200 мм, предпочтительно от 70 до 180 мм, предпочтительно от 90 до 150 мм; ширину, составляющую от 5 до 50 мм, предпочтительно от 10 до 30 мм, предпочтительно от 15 до 20 мм; и толщину от 0,1 до 2 мм, предпочтительно от 0,3 до 1,5 мм, предпочтительно от 0,4 до 1 мм.

В одном варианте осуществления древесная стружка имеет длину от 150 до 200 мм, ширину от 15 до 20 мм, толщину от 0,5 до 1 мм и содержание влаги не более 50%.

Обработку паром древесной стружки осуществляют в устройстве, содержащем следующие элементы или характерные признаки:

- по меньшей мере один корпус, в частности трубчатый корпус;

- по меньшей мере одно транспортировочное устройство, проходящее через корпус, для транспортировки древесной стружки через корпус; и

- по меньшей мере одну линию подачи пара, предусмотренную в корпусе над транспортировочным устройством, при этом вдоль линии подачи расположено по меньшей мере одно средство распыления для применения пара к древесной стружке, расположенной на транспортировочном устройстве.

В одном варианте может быть предусмотрен по меньшей мере один корпус в форме металлической трубы, или трубчатого корпуса.

В одном варианте осуществления устройства согласно настоящему изобретению по меньшей мере одно транспортировочное устройство состоит из по меньшей мере одной конвейерной ленты. Для обеспечения возможности направления пара от верхней части конвейерной ленты за древесную стружку на нижнюю сторону конвейерной ленты, она должна содержать перфорационные или другие отверстия. Древесную стружку распределяют на конвейерной ленте таким образом, что становится возможным однородный поток пара через древесную стружку.

В дополнительном варианте осуществления настоящего устройства в линии подачи пара предусмотрено более одного средства распыления. Количество средств распыления зависит, в частности, от общей длины корпуса. Средства распыления также могут управляться по отдельности, таким образом, требуемое количество пара можно регулировать конкретным образом. В качестве средств распыления могут быть использованы сопла или другие подходящие распылители, обеспечивающие возможность однородного распыления и равномерного распределения пара на древесной стружке и между ней.

Как уже было упомянуто выше, в особенно предпочтительном варианте осуществления после прохождения через древесную стружку водяной пар собирается в виде конденсата. С этой целью в испарительной установке под конвейерной лентой (относительно направления потока пара) предусмотрено по меньшей мере одно средство сбора конденсата. Например, трубчатый корпус может быть расположен под углом вверх в направлении подачи.

Собираемый таким образом конденсат содержит составляющие древесины, вымытые из древесной стружки, в частности альдегиды, органические кислоты и/или терпены, в частности составляющие, обладающие определенной растворимостью в воде.

После выхода из устройства для обработки паром обработанная паром стружка имеет температуру от 80 до 90°C. При этой температуре древесная стружка из установки для обработки паром попадает в сушилку (как часть линии изготовления плит OSB), что приводит к повышению производительности сушилки. Это означает, что энергия, необходимая для извлечения компонентов древесины, затем используется для процесса высушивания. В обычном способе температура стружки на входе в сушилку составляет приблизительно 25°C.

Обработанную паром древесную стружку, согласно настоящему изобретению, используют для изготовления плит OSB на основе древесины со сниженным выделением летучих органических соединений (VOC).

Изготовление плит OSB на основе древесины со сниженным выделением летучих органических соединений (VOC) осуществляется способом, включающим следующие этапы:

a) изготовление древесной стружки из подходящих древесных бревен;

b) обработку по меньшей мере части древесной стружки паром в соответствии с вышеописанным способом;

c) высушивание обработанной паром древесной стружки;

d) склеивание обработанной паром и высушенной древесной стружки и, необязательно, склеивание не обработанной паром древесной стружки посредством по меньшей мере одного связующего;

e) распределение склеенной древесной стружки на конвейерной ленте; и

f) прессование склеенной древесной стружки с получением плиты OSB на основе древесины.

Данный способ обеспечивает возможность изготовления плит OSB на основе древесины с использованием обработанной паром древесной стружки, которую вводят в известный технологический процесс в дополнение или в качестве альтернативы необработанной древесной стружке. Плита OSB на основе древесины, изготавливаемая способом согласно настоящему изобретению и содержащая обработанную паром древесную стружку, проявляет сниженное выделение летучих органических соединений, в частности терпенов и альдегидов.

При наличии настоящей процедуры имеется несколько преимуществ. Она обеспечивает возможность простого изготовления плит OSB на основе древесины без значительного воздействия на обычную технологическую цепочку и со значительным снижением выделения из OSB летучих органических соединений. В дополнение, может быть уменьшена энергопотребность высушивания древесной стружки, поскольку древесная стружка, когда она поступает в сушилку, уже имеет повышенную температуру (например, приблизительно 90°C); то есть энергия, потребленная в ходе обработки паром, содействует процессу высушивания. Также можно обойтись без использования дополнительных химикатов, что делает данный способ в целом экологически и экономически преимущественным.

В сравнении с традиционными способами изготовления OSB, изготовление OSB в данном способе модифицировано так, что по меньшей мере часть используемой стружки обрабатываются паром после изготовления и перед высушиванием. Стружка может представлять собой стружку, предназначенную для наружного или среднего слоя. После обработки стружку подают в стандартный процесс высушивания. Это происходит, например, непосредственно перед склеиванием, за счет чего может происходить полное или только частичное замещение обычной стружки.

В другом варианте осуществления настоящего способа обработанная паром древесная стружка или смесь обработанной паром древесной стружки и не обработанной паром древесной стружки используется в качестве среднего слоя и/или наружного слоя плиты OSB на основе древесины.

Таким образом, в одном варианте возможно полное замещение древесной стружки, за счет чего обработанную паром древесную стружку используют в среднем слое, в одном или обоих наружных слоях, или также во всех слоях.

В другом варианте возможно образование только среднего слоя из обработанной паром древесной стружки и использование не обработанной паром древесной стружки для одного или обоих наружный слоев. Поскольку обработанная паром древесная стружка имеет более светлый цвет, может являться преимущественным использование обработанной паром древесной стружки в наружном слое. Это придает OSB более привлекательный цвет.

В дополнительном варианте из обработанной паром древесной стружки образуют только один или оба наружных слоя, а для среднего слоя по необходимости используют высушенную и не обработанную паром древесную стружку.

В дополнительном варианте допустимо и возможно использование для среднего и наружных слоев смеси с любым соотношением обработанной паром древесной стружки и не обработанной паром древесной стружки. В этом случае указанная смесь может содержать от 10 до 50 вес.%, предпочтительно от 20 до 30 вес.%, необработанной или не обработанной паром древесной стружки и от 50 до 90 вес.%, предпочтительно от 70 до 80 вес.%, обработанной паром древесной стружки.

В дополнительном варианте этап обработки паром древесной стружки может быть осуществлен отдельно от способа изготовления плит OSB на основе древесины. Соответственно, обработку паром в данном варианте осуществления настоящего способа осуществляют вне общего процесса или технологической линии. Древесную стружку выгружают из процесса изготовления и вводят в устройство для обработки паром (например, в испарительную установку). Обработанную паром древесную стружку можно затем повторно ввести в традиционный способ изготовления после промежуточного хранения, например, непосредственно перед склеиванием. Это обеспечивает высокую степень гибкости способа изготовления.

В дополнительном варианте осуществления обработка паром древесной стружки может быть объединена в одно целое со способом изготовления плит OSB на основе древесины, т.е. этап обработки паром может быть объединен в одно целое со всем процессом или технологической линией и происходит неавтономно.

В этом случае обработка паром может быть осуществлена (i) непосредственно после переработки в стружку и получения древесной стружки, или (ii) только после сортировки и разделения древесной стружки в соответствии с использованием древесной стружки для среднего слоя или для наружного слоя. В последнем случае, в соответствии с требованиями к древесной стружке, используемой в среднем и наружных слоях, может быть осуществлена отдельная обработка паром древесной стружки.

В дополнительном варианте данного способа обработку паром древесной стружки осуществляют в по меньшей мере одном устройстве для обработки паром, предпочтительно в двух устройствах для обработки паром. Устройство для обработки паром, используемое в данном случае, может представлять собой устройство периодического действия или устройство непрерывного действия, при этом устройство непрерывного действия является предпочтительным.

Как указано выше, обработку паром стружки, используемой в среднем и в наружных слоях плиты OSB на основе древесины, можно осуществлять отдельно в по меньшей мере двух установках обработки паром. Это делает возможным приспособление степени осаждения пара в обработанной паром древесной стружке, используемой в среднем и/или в наружном слое, к соответствующим требованиям или пожеланиям заказчика. В этом случае две используемые испарительные системы предпочтительно соединяют, или располагают, параллельно.

На этапе d) древесную стружку приводят в контакт с по меньшей мере одним связующим предпочтительно путем орошения или распыления связующего на древесную стружку. Многие установки OSB действуют с вращающимися катушками (барабанами со склеиванием при помощи распылителя). Также возможно склеивание при помощи мешалки. В мешалке стружку тщательно смешивают с клеем при помощи вращающихся лопастей.

В качестве связующего в одном из вариантов настоящего способа предпочтительно используется полимерное клеящее вещество, выбранное из группы, которая состоит из формальдегидных клеящих веществ, таких как клеящее вещество на основе мочевиноформальдегидной смолы (UF), меламиномочевинофенолформальдегидное клеящее вещество(MUPF) и/или клеящее вещество на основе меламиноформальдегидной смолы (MF), полиуретановых клеящих веществ, клеящих веществ на основе эпоксидной смолы и полиэфирных клеящих веществ. Предпочтительным является использование полиуретанового клеящего вещества на основе ароматических полиизоцианатов, в частности полидифенилметандиизоцианата (PMDI), толилендиизоцианата (TDI) и/или дифенилметандиизоцианата (MDI), особенно предпочтительным является PMDI.

В варианте данного способа обработанную паром и не обработанную паром древесную стружку склеивают с использованием связующего в количестве от 1,0 до 10 вес.%, в частности от 1,0 до 5,0 вес.%, предпочтительно от 2 до 4 вес.%, в частности 3 вес.% (в расчете на общее количество древесной стружки). Допустимо применение для наружных слоев и среднего слоя одинаковых связующих веществ или разных связующих веществ.

В одном варианте для каждого из наружных слоев может быть предусмотрено 2,6 вес.% PMDI в расчете на сухую древесину, а для среднего слоя 2,9 вес.% PMDI в расчете на сухую древесину.

В другом, альтернативном варианте для каждого из наружных слоев может быть предусмотрено 10 вес.% MUPF в расчете на сухую древесину, а для среднего слоя 2,9 вес.% PMDI в расчете на сухую древесину.

В другом альтернативном варианте для каждого из наружных слоев может быть предусмотрено 10 вес.% MUF в расчете на сухую древесину, а для среднего слоя 2,9 вес.% PMDI в расчете на сухую древесину.

Перечисленные альтернативные варианты касаются склеивания наружных слоев и среднего слоя 3-слойной OSB с толщиной от 19 до 22 мм.

Также возможно добавление к древесной стружке огнезащитного состава совместно со связующим или отдельно от него. Огнезащитный состав обычно добавляют в количестве от 1 до 20 вес.%, предпочтительно от 5 до 15 вес.%, в частности предпочтительно ≥10 вес.% в расчете на общее количество древесной стружки. Типичные огнезащитные составы выбирают из группы, которая включает фосфаты, сульфаты, бораты, в частности полифосфат аммония, трис(трибромнеопентил)фосфат, борат цинка или комплексы борной кислоты с многоатомными спиртами.

Склеенную (обработанную паром и/или не обработанную паром) древесную стружку распределяют на конвейерной ленте, образуя первый наружный слой вдоль направления перемещения, затем - средний слой поперек направления перемещения, и наконец - второй наружный слой вдоль направления перемещения.

После распределения склеенную древесную стружку прессуют при температурах, составляющих от 200 до 250°C, предпочтительно от 220 до 230°C, с образованием плиты OSB на основе древесины.

В первом предпочтительном варианте осуществления настоящий способ изготовления плиты OSB на основе древесины со сниженным выделением VOC включает следующие этапы:

- изготовление древесной стружки из подходящих древесных бревен, в частности, при помощи переработки в стружку подходящей древесины,

- обработку древесной стружки паром при температуре от 80°C до 120°C и под давлением от 0,5 бар до 2 бар в атмосфере, не содержащей кислорода или с низким содержанием кислорода;

- высушивание обработанной паром древесной стружки;

- сортировка и разделение обработанной паром древесной стружки на древесную стружку, подходящую для использования в качестве среднего слоя и для использования в качестве наружного слоя;

- склеивание разделенной древесной стружки;

- распределение склеенной, обработанной паром древесной стружки на конвейерную ленту в следующем порядке: первый, нижний наружный слой, средний слой, второй, верхний наружный слой; и

- прессование склеенной древесной стружки с получением плиты OSB на основе древесины.

Во втором предпочтительном варианте осуществления настоящий способ изготовления плиты OSB на основе древесины со сниженным выделением VOC включает следующие этапы:

- изготовление древесной стружки из подходящих древесных бревен, в частности, при помощи переработки в стружку подходящей древесины;

- сортировка и разделение древесной стружки на древесную стружку, подходящую для использования в качестве среднего слоя и для использования в качестве наружного слоя;

- обработка древесной стружки, предназначенной для среднего слоя, и/или древесной стружки, предназначенной для наружного слоя (слоев), паром при температуре от 80°C до 120°C под давлением от 0,5 бар до 2 бар в атмосфере, не содержащей кислорода или с низким содержанием кислорода;

- высушивание обработанной паром древесной стружки;

- склеивание разделенной, обработанной паром древесной стружки и склеивание не обработанной паром древесной стружки;

- распределение склеенной, обработанной паром и не обработанной паром древесной стружки на конвейерной ленте в следующем порядке: первый, нижний наружный слой, средний слой, второй, верхний наружный слой; и

- прессование склеенной древесной стружки с получением плиты OSB на основе древесины.

Соответственно, настоящий способ позволяет изготавливать плиту OSB на основе древесины со сниженным выделением летучих органических соединений (VOC), которая содержит обработанную паром древесную стружку.

Данная плита OSB на основе древесины может состоять полностью из обработанной паром древесной стружки или из смеси обработанной паром и не обработанной паром древесной стружки. В одном варианте осуществления оба наружных слоя и средний слой OSB состоят из обработанной паром древесной стружки, в другом варианте осуществления два наружных слоя состоят из не обработанной паром древесной стружки, а средний слой состоит из обработанной паром древесной стружки, и в еще одном варианте осуществления два наружных слоя состоят из обработанной паром древесной стружки, а средний слой состоит из не обработанной паром древесной стружки.

Плита OSB на основе древесины имеет объемную плотность, составляющую от 300 до 1000 кг/м3, предпочтительно от 500 до 800 кг/м3, в частности предпочтительно от 500 до 600 кг/м3.

Толщина плиты OSB на основе древесины может составлять от 5 до 50 мм, предпочтительно от 10 до 40 мм, тогда как предпочтительной является толщина от 15 до 25 мм.

Плита OSB на основе древесины, изготовленная посредством настоящего способа согласно настоящему изобретению, проявляет, в частности, сниженное выделение альдегидов, выделяющихся в ходе получения древесной массы, в частности пентаналя или гексаналя, и/или терпенов, в частности карена и пинена.

Выделение альдегидов происходит в ходе процесса переработки в стружку и связанной с ним обработки водой и очистки древесной стружки. Определенные альдегиды могут образовываться из основных составных элементов целлюлозы или гемицеллюлозы. Например, из моно- и дисахаридов целлюлозы или гемицеллюлозы образуется альдегид фурфураль, тогда как из лигнина могут выделяться ароматические альдегиды. Алифатические альдегиды (насыщенные и ненасыщенные) образуются за счет фрагментации жирных кислот при участии кислорода.

Благодаря использованию обработанной паром древесной стружки, снижается выделение из плит OSB на основе древесины альдегидов C2-C10, в частности, предпочтительно, ацетальдегида, пентаналя, гексаналя или фурфураля, как и выделение терпенов, в частности монотерпенов C10 и сесквитерпенов C15, в частности ациклических или циклических монотерпенов.

Типичными ациклическими терпенами являются терпеновые углеводороды, такие как мирцен, терпеновые спирты, такие как гераниол, линаоол, ипсинол, и терпеновые альдегиды, такие как цитраль. Типичными представителями моноциклических терпенов являются н-ментан, терпинеол, лимонен или карвон, и типичными представителями бициклических терпенов являются каран, пинан, борнан, при этом особенно важными являются 3-карен и α-пинен. Терпены являются компонентами древесных смол и поэтому, в частности, присутствуют в смолистых древесных породах, таких как сосна или ель.

Также может быть снижено выделение из плит OSB на основе древесины органических кислот, в частности уксусной кислоты. Органические кислоты появляются, в частности, как продукты распада целлюлозы, гемицеллюлозы и лигнина компонентов древесины, при котором предпочтительно образуются уксусная кислота и пропионовая кислота или ароматические кислоты.

В частности непредсказуемым для специалистов было значительное снижение содержания альдегидов. Исходя из этого, можно предположить, что в ходе обработки паром вода присоединяется к двойным связям ненасыщенных жирных кислот, что позволяет избежать образования альдегидов. Однако, по причине низкой электрофильности воды, такое присоединение обычно происходит только в присутствии минеральных кислот (серной кислоты, фосфорной кислоты и т.д.) при более высоких температурах.

Настоящий способ осуществляется на технологической линии для изготовления плиты OSB и включает следующие элементы согласно настоящему изобретению:

- по меньшей мере одно устройство для окорки подходящих бревен;

- по меньшей мере один стружечный станок для переработки окоренных бревен в древесную стружку;

- по меньшей мере одно вышеописанное устройство для обработки паром по меньшей мере части древесной стружки;

- по меньшей мере одну сушилку для высушивания обработанной паром древесной стружки;

- по меньшей мере одно устройство для сортировки и разделения древесной стружки (обработанной паром и не обработанной паром);

- по меньшей мере одно устройство для склеивания древесной стружки;

- по меньшей мере одно устройство для распределения склеенной древесной стружки на конвейерной ленте, и

- по меньшей мере один пресс для прессования распределенной древесной стружки с получением плит OSB.

Как уже было упомянуто выше, устройство для обработки паром может быть сконструировано как устройство непрерывного действия. С этой целью, древесную стружку наносят на конвейерную ленту, которая направляет древесную стружку через устройство для обработки паром с заданной скоростью. При прохождении через устройство для обработки паром древесная стружка равномерно орошается паром, вводимым через сопла, предусмотренные над конвейерной лентой.

Устройство для обработки паром может быть расположено выше по потоку относительно устройства для разделения и сортировки древесной стружки. В этом случае обработке паром подвергается вся древесная стружка.

Также возможно, однако, что (ниже по потоку) за устройством для сортировки и разделения древесной стружки расположено два устройства для обработки паром. В этом случае одно устройство для обработки паром используется для обработки паром древесной стружки, предназначенной для среднего слоя, а другое - для обработки паром древесной стружки, предназначенной для наружных слоев. Это обеспечивает возможность обработки паром древесной стружки для среднего слоя или древесной стружки для наружных слоев.

Изобретение более подробно разъяснено ниже со ссылкой на фигуры в графических материалах, используемые в качестве примера. Показано:

на фиг. 1 показано схематическое представление варианта осуществления устройства для обработки паром древесной стружки;

на фиг. 2 показано схематическое представление первого варианта осуществления способа изготовления плит OSB согласно настоящему изобретению; и

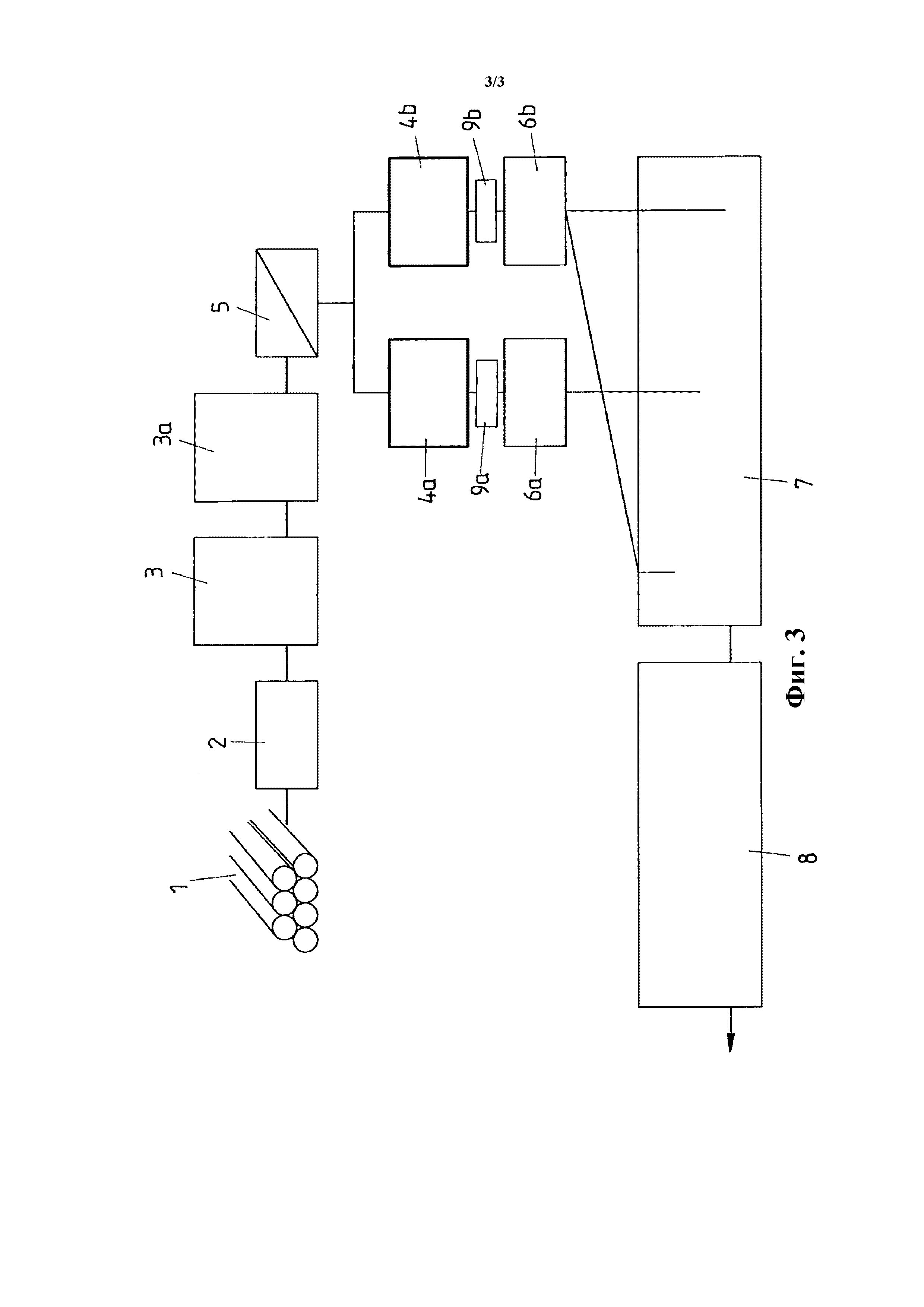

на фиг. 3 показано схематическое представление второго варианта осуществления способа согласно настоящему изобретению.

На фиг. 1 представлен вариант устройства 10 для обработки паром древесной стружки. Устройство содержит (теплоизолированный) трубчатый корпус 11 с перфорированной конвейерной лентой 12, проходящей через трубчатый корпус 11. Над вышеупомянутой конвейерной лентой 12 предусмотрена линия 13 подачи пара, при этом линия 13 подачи пара содержит множество сопл 14 для распыления пара на древесную стружку, расположенную на конвейерной ленте 12. Под конвейерной лентой 12 предусмотрено средство 15 для сбора образующегося конденсата пара.

Настоящее устройство 10 обеспечивает возможность обработки паром стружки еще до высушивания стружки в барабанной сушилке. Может быть обработана вся стружка или ее часть, предназначенная для последующего изготовления OSB. Обработка происходит под нормальным давлением, и за счет использования конвейерной ленты 12, изготовленной из металлической сетки, достигается однородная обработка стружки паром.

Конвейерная лента имеет такие размеры, что стружка не выпадает через зазоры. Непосредственно после изготовления стружка переносится на конвейерную ленту 12, проходящую через трубчатый корпус 11. Стружка распределяется на конвейерной ленте 12 таким образом, что пар может однородно течь через стружку. Установки разделения, расположенные на одинаковом расстоянии, обеспечивают распад существующих или появляющихся агрегатов стружки.

Поскольку конвейерная лента 12 охлаждается конденсатом, образующимся при нагревании стружки, и имеет относительно большую массу в сравнении со стружкой, ленту необходимо нагреть перед распределением стружки. Это ускоряет нагревание стружки и, таким образом, сокращает время обработки паром. Нагревание происходит при помощи резистивного нагрева или нагрева излучением.

Затем пар подается к стружке сверху через сопла 14. Пар имеет температуру приблизительно 100°C. Изоляция металлической трубы 11 обеспечивает минимальные тепловые потери. Образующийся конденсат собирается под транспортировочным устройством 12, освобождается от суспендированных частиц и возвращается в систему после этапа очистки для удаления растворенных веществ.

Время пребывания стружки в атмосфере насыщенного пара составляет от 5 до 15 минут. Ход нагревания стружки определяется тепловыми датчиками через одинаковые интервалы. В конце обработки температура стружки должна приближаться к 90°C.

Первый вариант осуществления способа согласно настоящему изобретению, представленный на фиг. 2, описывает отдельные процессы способа, начиная с получения исходного древесного продукта и до готовой плиты OSB на основе древесины.

Соответственно, сначала на этапе 1 получают подходящий древесный исходный материал для изготовления древесной стружки. В качестве древесных исходных материалов подходящими являются мягкая древесина, твердая древесина или любые их смеси.

Окорка (этап 2) и переработка в стружку (этап 3) древесного исходного материала происходит в соответствующих стружечных станках, посредством которых можно соответствующим образом управлять размером древесной стружки. После измельчения и получения древесной стружки она может быть подвергнута процессу предварительного высушивания, в котором устанавливается содержание влаги в 5-10% относительно первоначального содержания влаги в древесной стружке (не показано).

В случае варианта осуществления, представленного на фиг. 2, древесную стружку вводят в устройство для обработки паром (этап 4). Обработка паром древесной стружки происходит в диапазоне температуры от 80°C до 120°C под давлением от 0,5 бар до 2 бар. Образующийся в результате конденсат может быть собран, и вещества, вымытые из древесной стружки (терпены, альдегиды), могут быть использованы для дальнейших применений.

После завершения обработки паром, которая занимает приблизительно 10-20 минут, обработанную паром древесную стружку высушивают (этап 9), сортируют и разделяют (этап 5).

Происходит разделение на древесную стружку для использования в качестве среднего слоя (этап 6a) или в качестве наружного слоя (этап 6b) с соответствующим склеиванием.

Склеенную, обработанную паром древесную стружку распределяют на конвейерную ленту в следующей последовательности: первый, нижний наружный слой, средний слой и второй, верхний наружный слой (этап 7), а затем прессуют с получением плиты OSB на основе древесины (этап 8).

Во втором варианте осуществления, представленном на фиг. 3, сначала получают древесный исходный материал (этап 1), подвергают его окорке (этап 2) и переработке в стружку (этап 3) по аналогии с фиг. 1. При необходимости древесную стружку подвергают процессу предварительного высушивания, посредством которого устанавливается содержание влаги в 5-10% относительно первоначального содержания влаги в древесной стружке (этап 3a).

В отличие от варианта осуществления, представленного на фиг. 2, за необязательным высушиванием следует разделение древесной стружки для использования в качестве среднего слоя или в качестве наружного слоя (этап 5).

За этим следует обработка паром древесной стружки, предназначенной для среднего слоя (этап 4a), и/или обработка паром древесной стружки, предназначенной для наружного слоя (слоев) (этап 4b) в подходящем устройстве для обработки паром. Обработку паром древесной стружки осуществляют в диапазоне температуры от 80°C до 120°C под давлением от 0,5 бар до 2 бар. Образующийся в результате конденсат может быть собран, и вещества, вымытые из древесной стружки (терпены, альдегиды), могут быть использованы для дальнейших применений.

Также возможно, что обработке паром подвергают только древесную стружку для среднего слоя, тогда как древесная стружка для наружных слоев остается необработанной.

После завершения обработки паром, которая в данном случае занимает приблизительно 10-20 минут, обработанную паром древесную стружку высушивают (этапы 9a, 9b) и склеивают (этапы 6a, 6b).

Склеенную, обработанную водой древесную стружку распределяют на конвейерной ленту в следующей последовательности: первый, нижний наружный слой, средний слой и второй, верхний наружный слой (этап 7), а затем прессуют с получением плиты OSB на основе древесины (этап 8).

В ходе процесса чистовой обработки полученную плиту OSB на основе древесины подходящим образом компонуют.

Пример варианта осуществления 1

Стружку получают из сосновых бревен (длина - максимум 200 мм, ширина - 20 мм, толщина - максимум 1 мм, влажность - максимум 50%) и обрабатывают паром в непрерывном процессе при температуре приблизительно 100°C. Затем стружку нагревают до температуры приблизительно 100°C. В ходе обработки стружку свободно выкладывают на конвейерную ленту, содержащую перфорационные отверстия и, таким образом, обеспечивающую возможность прохождения пара после прохождения через стружку. Обработку паром предпочтительно осуществляли сверху вниз. Конвейерную ленту направляют через трубчатый корпус. Предпочтительно, над конвейерной лентой со свободно насыпанной стружкой установлены сопла, равномерно распределяющие пар по стружке. Обработка паром занимает приблизительно 15 минут. Обработку паром осуществляют с максимально возможным исключением кислорода, поэтому можно говорить об управлении процессом восстановления.

Трубчатый корпус имеет диаметр 50 см и длину 3 м с достижением времени пребывания приблизительно 15 минут Конвейерная лента перемещалась через трубчатый корпус со скоростью приблизительно 2 м/10 минут. В направлении подачи трубчатый корпус расположен под небольшим (2-10 градусов) углом вверх, и, таким образом, можно улавливать образующийся конденсат. Данная установка является испытательной, при помощи которой должен быть доказан эффект. Для технологической линии она может быть увеличена и легко оптимизирована специалистами в том, что касается скорости перемещения и количества.

Затем стружку высушивают в традиционной барабанной сушилке. Энергопотребность барабанной сушилки значительно снижается, поскольку стружка при попадании в сушилку уже имеет температуру приблизительно 90°C. Затем ее склеивают в катушке клеящим веществом, предпочтительно PMDI (приблизительно 3 вес.% в расчете на сухую древесину).

Склеенную стружку распределяют в виде наружных и среднего слоев в стандартной установке OSB. Процентное распределение между средним и наружными слоями составляет предпочтительно 70% к 30%. Стружку прессуют в плиты с объемной плотностью приблизительно 570 кг/м3. После хранения в течение одной недели, испытательную плиту испытывали совместно со стандартной плитой той же толщины на выделение VOC в микрокамере.

Параметры камеры: температура: 23°C; влажность: 0%; скорость воздушного потока: 150 мл/мин; обмен воздуха: 188 I ч; загрузка: 48,8 м2/м3; площадь поверхности образца: 0,003м2; объем камеры: 48 мл. Значения наиболее важных параметров в количественном выражении представлены в таблице 1.

Таблица 1

Как видно из результатов, наиболее важные параметры выделения являются значительно сниженными в количественном выражении. Некоторые параметры более не могут быть обнаружены. Неожиданно, это также применимо к насыщенным и ненасыщенным альдегидам, которые, в соответствии с предполагаемым правильным и достоверным путем их образования, должны образовываться в прессе при высоких температурах. Это означает, что либо предложенный ранее механизм образования альдегидов неверен, либо, что предшественники альдегидов в ходе обработки паром химически преобразуются так, что образование альдегидов становится возможным в ограниченной степени. Первоначально предполагалось, что обработка паром должна была снижать только выделение терпенов. Они должны были вытесняться в процессе, подобном перегонке с паром.

Пример варианта осуществления 2

Соответствует примеру 1, но, в отличие от него, паром обрабатывали только стружку для среднего слоя (приблизительно 70% OSB) со следующим результатом испытания на VOC:

Параметры камеры: температура: 23°C; влажность: 0%; скорость воздушного потока: 150 мл/мин; обмен воздуха: 188 I ч; загрузка: 48,8 м2/м3; площадь поверхности образца: 0,003м2; Объем камеры: 48 мл. Значения наиболее важных параметров в количественном выражении представлены в таблице 2.

Таблица 2

В данном случае также можно наблюдать значительное снижение выделения, несмотря на то, что наружный слой состоит из стандартной стружки.

Реферат

Группа изобретений относится к деревообрабатывающей промышленности, в частности к обработке древесной стружки для изготовления плиты OSB. Древесную стружку обрабатывают паром от 5 до 20 мин после ее изготовления без высушивания. При этом пар пропускают через древесную стружку при температуре от 80°C до 120°C и под давлением от 0,5 бар до 2 бар. Древесную стружку изготавливают из бревен, обрабатывают паром, высушивают, склеивают, распределяют на конвейерной ленте и прессуют с получением плиты OSB. Технологическая линия содержит устройство для окорки подходящих бревен, стружечный станок, устройство для обработки паром, сушилку, устройство для сортировки и разделения стружки, устройство для склеивания стружки, устройство для распределения склеенной стружки на конвейерной ленте и пресс. Устройство (10) для обработки паром содержит корпус (11), транспортировочное устройство (12), проходящее через корпус, линию подачи пара (13), предусмотренную над транспортировочным устройством в корпусе. Вдоль линии подачи расположено средство распыления (14) для применения пара к древесной стружке, расположенной на транспортировочном устройстве. Упрощается процесс обработки древесной стружки. 3 н. и 10 з.п. ф-лы, 2 табл., 3 ил.

Формула

Документы, цитированные в отчёте о поиске

Древесно-волокнистая плита и способ ее изготовления

Комментарии