Способ деформирования заготовки древесноволокнистого картона и устройство для его осуществления (варианты) - RU2215648C2

Код документа: RU2215648C2

Чертежи

Описание

Изобретение относится к способу деформации заготовок картона из древесных волокон (фибрового картона), в частности, но не исключительно, к области переработки так называемого древесноволокнистого картона средней плотности (ДВКСП) в заготовки определенной формы в полости пресс-формы на прессе. Способ деформации древесноволокнистого картона, который может быть осуществлен при использовании настоящего изобретения, известен как способ экструзионного прессования, при котором имеет место значительная пластическая деформация, сопровождаемая текучестью и вытяжкой материала.

Способ этого типа известен как таковой из международной заявки WO 96/03262. При использовании этого способа, раскрытого в этой заявке на патент, можно изгибать заготовки из древесноволокнистого картона. Однако радиус гиба при таком способе составляет не менее 2,5 толщины картона.

Из других публикаций, например из Европейской заявки на патент 0420831, известен способ создания на древесноволокнистом картоне поверхностных профилей путем воздействия на этот материал прессованием. В этом случае требуемый профиль формируют путем местного сжатия материала, что не позволяет получать очень сложные профили.

Технической задачей настоящего изобретения является создание способа деформирования древесноволокнистого картона с образованием сложных профилей, у которых радиус гиба меньше толщины картона.

Кроме того, технической задачей изобретения является создание устройства для осуществления этого способа.

Данные технические задачи решаются за счет того, что в способе деформирования заготовки древесноволокнистого картона для получения профилированных изделий в полости формы пресса, имеющей по меньшей мере верхнюю полуформу и нижнюю полуформу, причем по меньшей мере одна из верхней полуформы и нижней полуформы выполнена подвижной в направлении к другой из первого открытого положения для размещения заготовки во второе закрытое положение для образования полости формы, при котором нагревают заготовку до такой температуры размягчения, чтобы материал заготовки был пластически деформируемым, нагревают по меньшей мере одну из верхней полуформы и нижней полуформы и прессуют заготовку в полости формы в течение цикла прессования, включающего по меньшей мере один период постепенного поступательного деформирования, согласно изобретению после периода постепенного поступательного деформирования следует по меньшей мере один период выстоя с нагреванием без открывания полости формы, при этом используют форму с по меньшей мере одним сужением в закрытом положении, предназначенным для ограничения экструдируемого бокового потока размягченного материала заготовки, причем сужение располагают так, чтобы предотвратить появление дефектов профилированного изделия.

При этом нагревание картона заключается преимущественно в обработке его паром.

Преимущественно картон нагревают в замкнутом пространстве и перед нагреванием дополнительно давление в пространстве снижают.

Кроме того, предпочтительно по меньшей мере потолок пространства дополнительно нагревают до температуры, превышающей температуру в пространстве, а также дополнительно нагревают стенки пространства.

Предпочтительно прессование производят во взаимодействии с нагреванием полуформ или их держателей, используемых при прессовании.

Предпочтительно прессование осуществляют с циклом прессования с по меньшей мере одним снижением давления до приблизительно состояния отсутствия давления и с последующим повышением давления на полуформы, используемые при прессовании.

При этом предпочтительно при прессовании быстро закрывают используемые при прессовании полуформы и относительно медленно повышают и понижают давление.

Дополнительно вместе с картоном можно прессовать слой покрытия для покрытия картона, подвергающегося прессованию.

Предпочтительно при прессовании на видимой поверхности картона, подвергаемого прессованию, дополнительно выполняют рельеф.

Технические задачи также решаются за счет того, что в устройстве для деформирования заготовки из древесноволокнистого картона для получения профилированных изделий, содержащем средства для нагревания заготовки до такой температуры, чтобы материал заготовки был пластически деформируемым, пресс, содержащий по меньшей мере верхнюю полуформу и нижнюю полуформу, причем одна из верхней полуформы и нижней полуформы выполнена подвижной в направлении к другой из первого открытого положения для размещения заготовки во второе закрытое положение для образования полости формы, в котором по меньшей мере одна из верхней полуформы и нижней полуформы выполнена с возможностью нагревания, и которое выполнено с возможностью прессования заготовки в полости формы в течение цикла прессования, включающего по меньшей мере один период постепенного поступательного деформирования, согласно изобретению за по меньшей мере одним периодом постепенного поступательного деформирования следует по меньшей один период выстоя с нагреванием без открывания полости формы, причем при прессовании используют форму, при этом используют полость с по меньшей мере одним сужением, предназначенным для ограничения экструдируемого бокового потока размягченного материала заготовки и тем самым предотвращения появления дефектов профилированного изделия.

Предпочтительно устройство содержит средства для нагревания, размещенные по меньшей мере в потолке пункта формования.

Кроме того, предпочтительно устройство дополнительно содержит средства для нагревания внутри полуформ или их держателей, используемых при прессовании.

При этом предпочтительно средства для нагревания содержат направляющие каналы для нагретого масла.

Также предпочтительно пресс содержит быстродействующие средства смыкания для сопряжения выбранных полуформ.

Предпочтительно полуформы подразделены на по меньшей мере две составляющие полуформу части, приводимые в действие отдельно друг от друга.

Устройство дополнительно может содержать транспортные средства для транспортировки картонов в пресс и из пресса.

Технические задачи также согласно изобретению решаются устройством для деформирования заготовки из древесноволокнистого картона, такого как фиброкартон средней плотности, для получения готового продукта, существенно деформированного, содержащее станцию формования со средствами для нагревания и предварительного увлажнения заготовки, пресс, расположенный после станции формования, для прессования из подогретой и предварительно увлажненной заготовки заданной формы, причем пресс включает противолежащие плиты, каждая из которых имеет прикрепленную к ней полуформу, средство для управления открыванием и закрыванием плит таким образом, чтобы давление прикладывалось к заготовке, помещенной между плитами, причем средство для управления выполнено с возможностью постепенного увеличения давления на заготовки до заданного давления, поддержания заданного давления на заданном уровне в течение заданного периода времени и постепенного уменьшения давления до по существу его снятия за период.

Предпочтительно средства для нагревания размещены по меньшей мере в потолке пресса.

Предпочтительно средства для нагревания дополнительно размещены внутри плит или полуформ.

Также предпочтительно средства для нагревания содержат направляющие каналы для нагретого масла.

Пресс дополнительно может включать средства крепления для взаимодействия с выбранными полуформами.

Предпочтительно соответствующие полуформы прикрепляются к плитам по отдельности.

Предпочтительно в устройстве дополнительно имеются транспортирующие средства для перемещения заготовок к станции формования, от станции формования к прессу и от пресса.

Предпочтительно полуформы имеют средства для предотвращения смещений древесноволокнистого материала в местах в полуформах, соответствующих областям заготовки, подвергаемым наиболее высоким сдвиговым нагрузкам при прессовании.

Предпочтительно в устройстве дополнительно имеются средства для переключения полуформ, установленных на устройстве, для обеспечения быстрой обработки заготовок.

Устройство может дополнительно включать транспортные средства для транспортировки картонов в пресс и из пресса.

Далее изобретение будет пояснено более подробно со ссылками на прилагаемые чертежи, на

которых

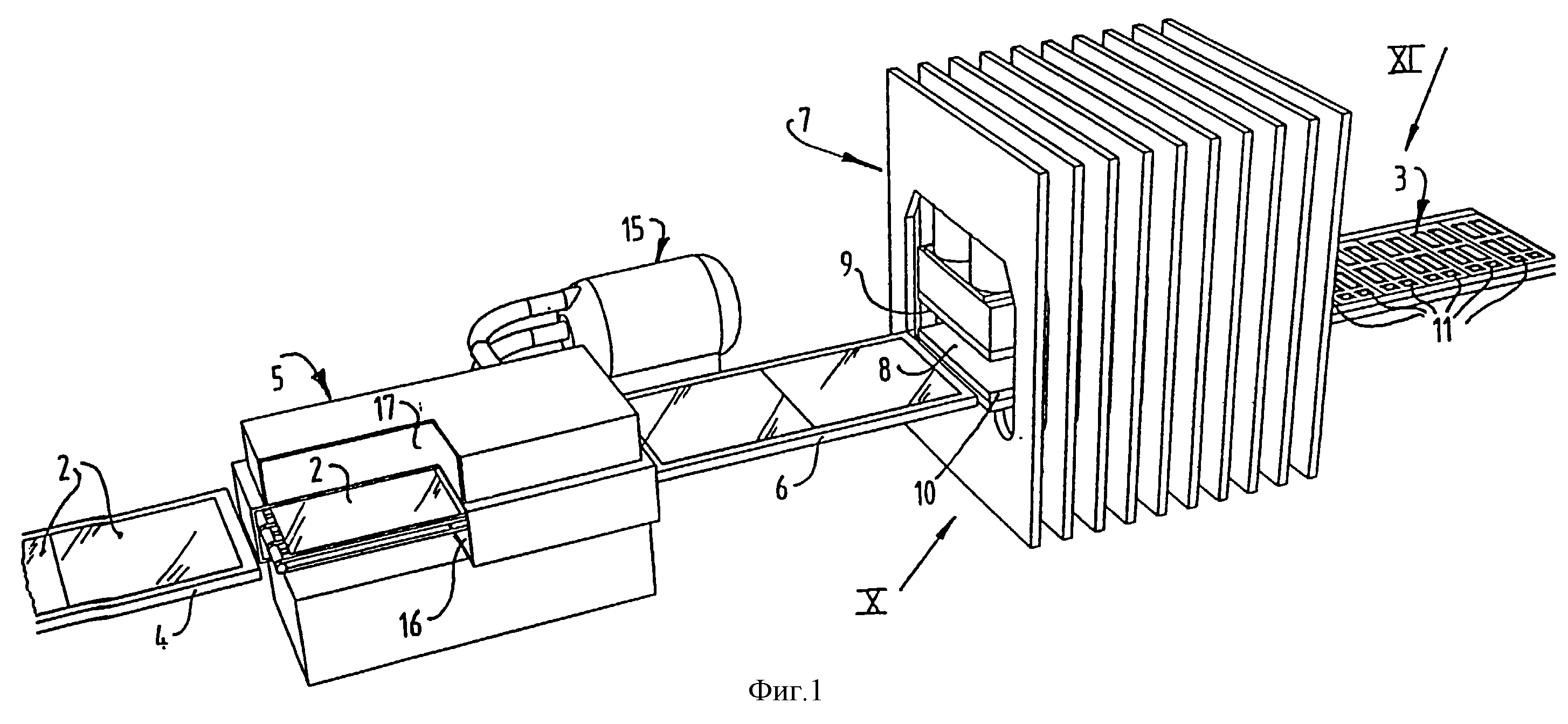

Фиг.1 - схематический вид устройства, выполненного в соответствии с предпочтительным вариантом выполнения изобретения;

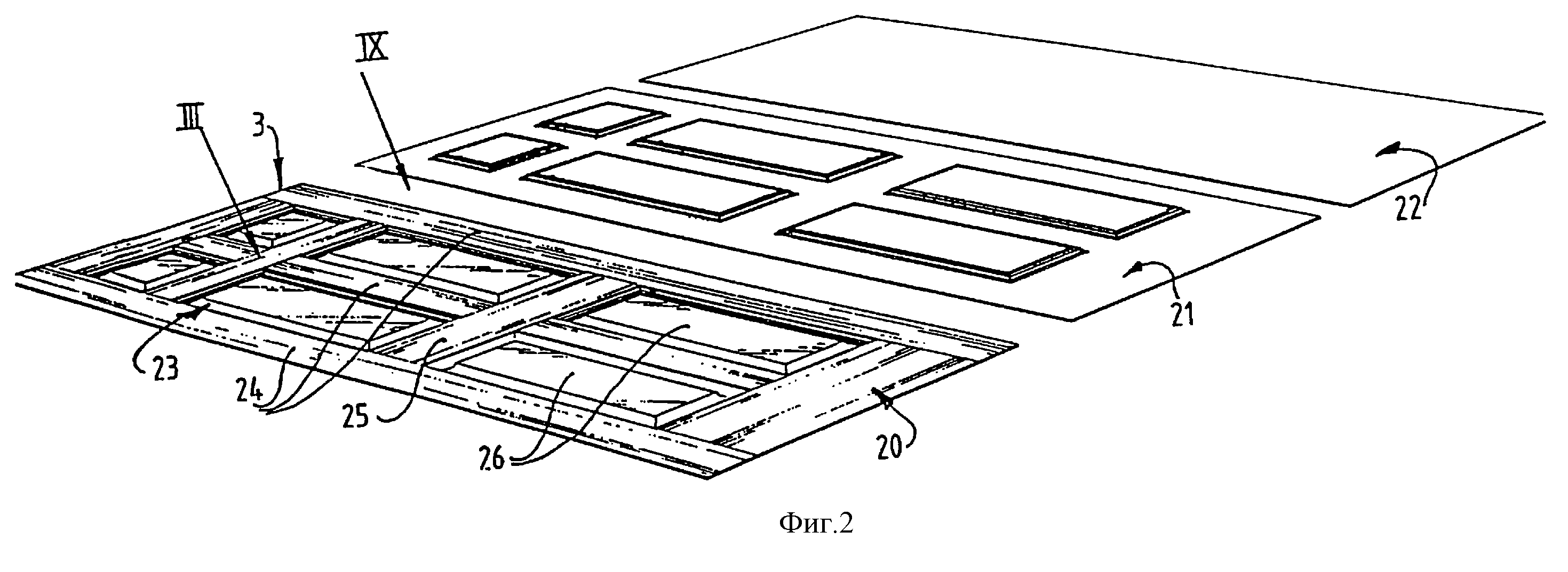

Фиг. 2 - облицовочное покрытие для дверей,

изготовленное по способу и на устройстве, выполненными в соответствии с настоящим изобретением;

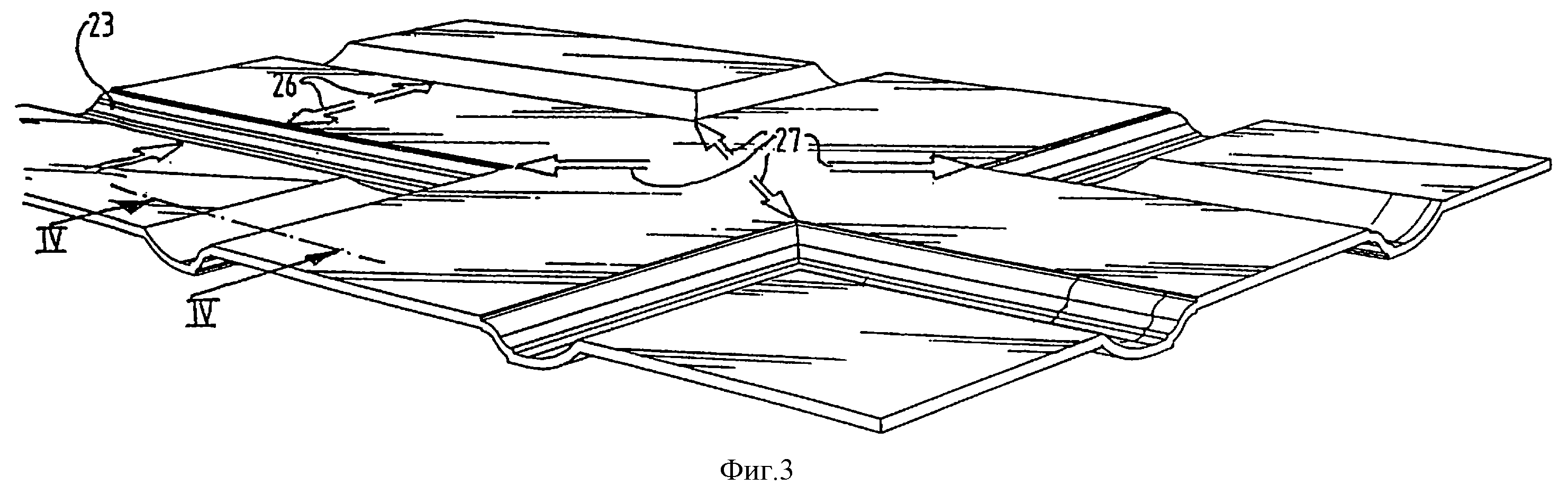

Фиг.3 - деталь секции, указанной стрелкой III на Фиг.2;

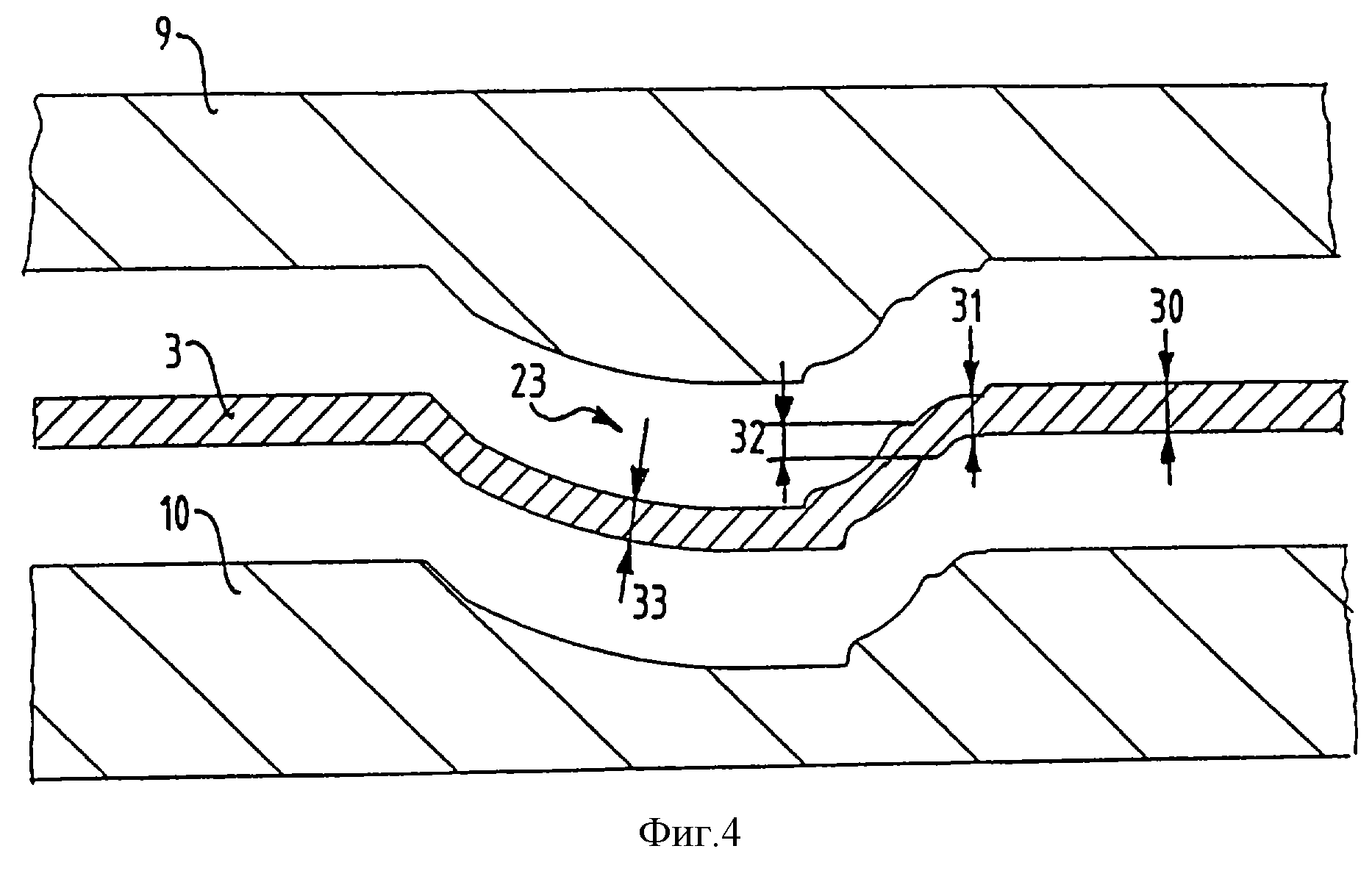

Фиг. 4 - поперечное сечение по

IV-IV облицовочного покрытия для дверей, показанного на Фиг. 3, вместе с соответствующими частями пресс-формы;

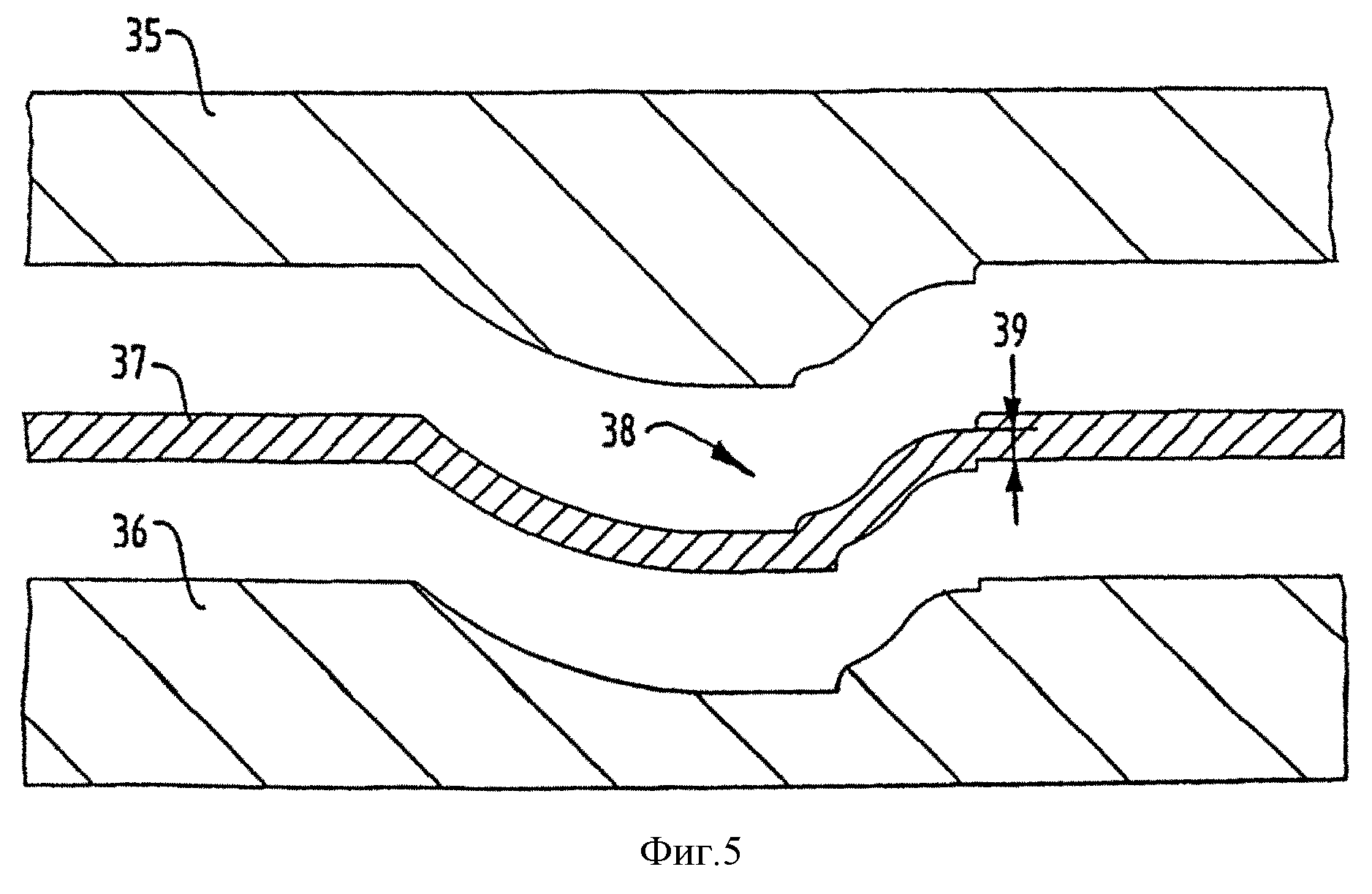

Фиг.5 - вид другого варианта выполнения заготовки, показанного на Фиг.4;

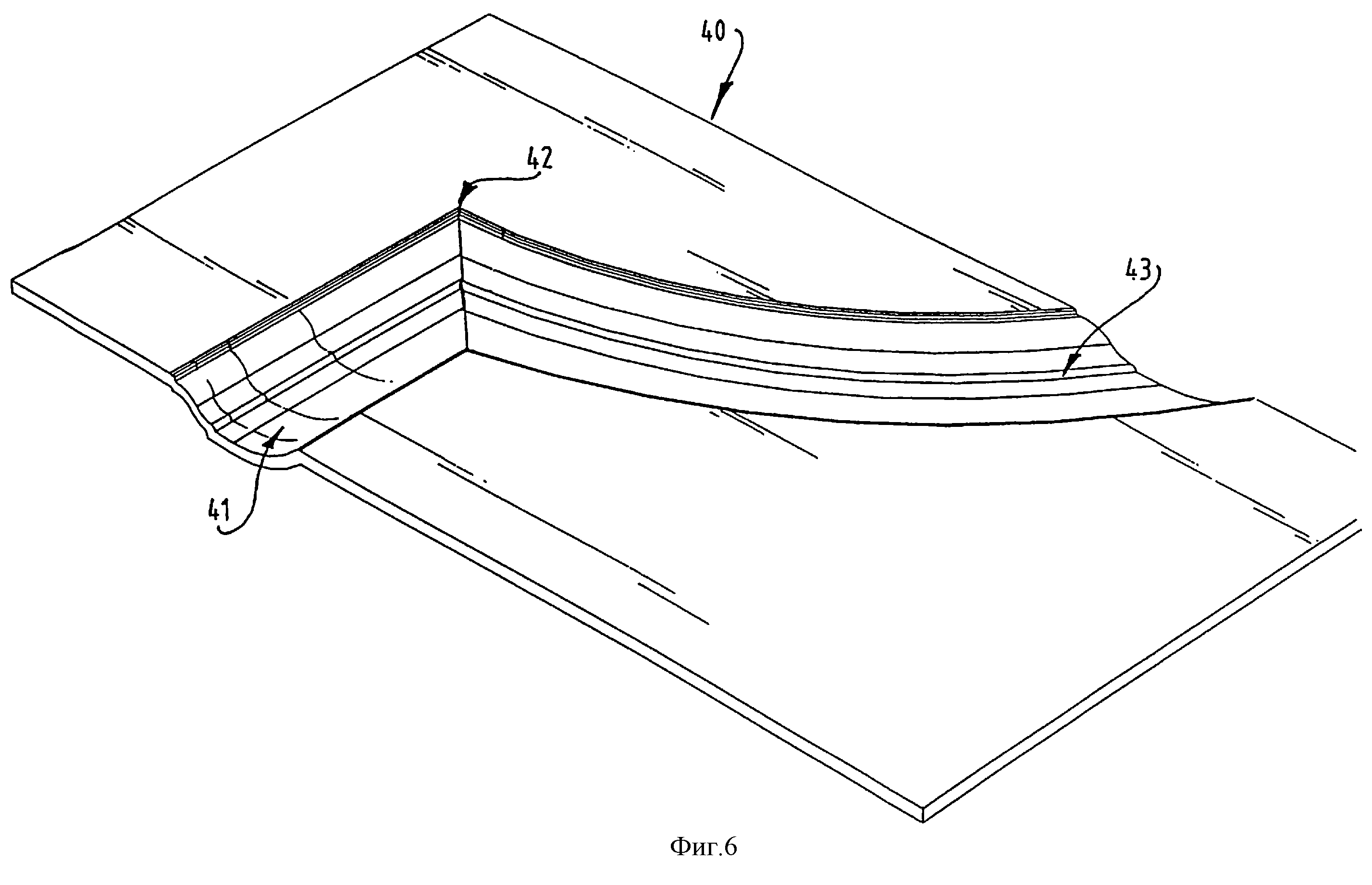

Фиг. 6 - вид в перспективе сегмента другого варианта выполнения облицовочного покрытия для дверей;

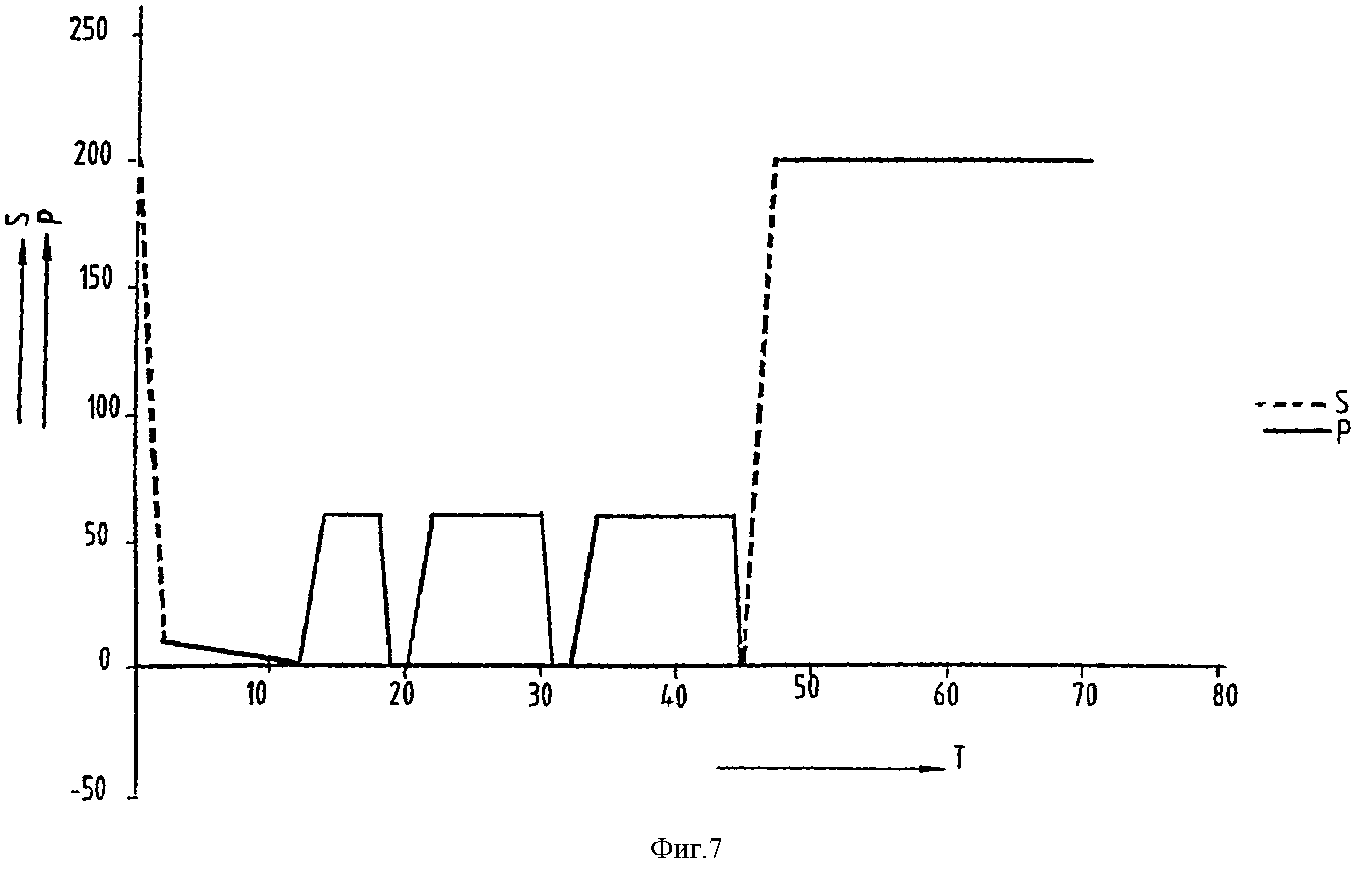

Фиг.7 - пример диаграммы цикла прессования, используемого при выполнении способа согласно

изобретению;

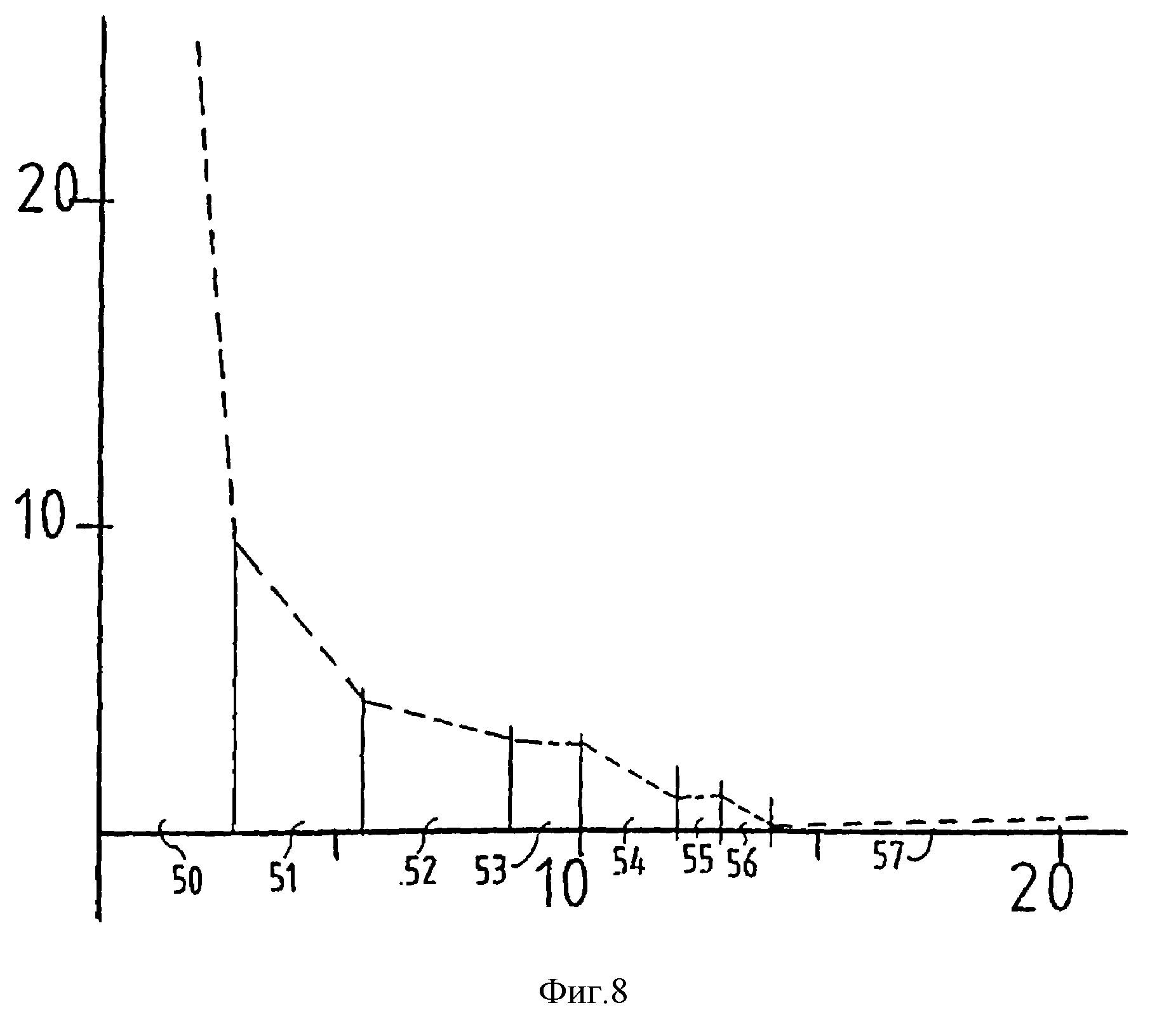

Фиг.8 - детали диаграммы цикла прессования;

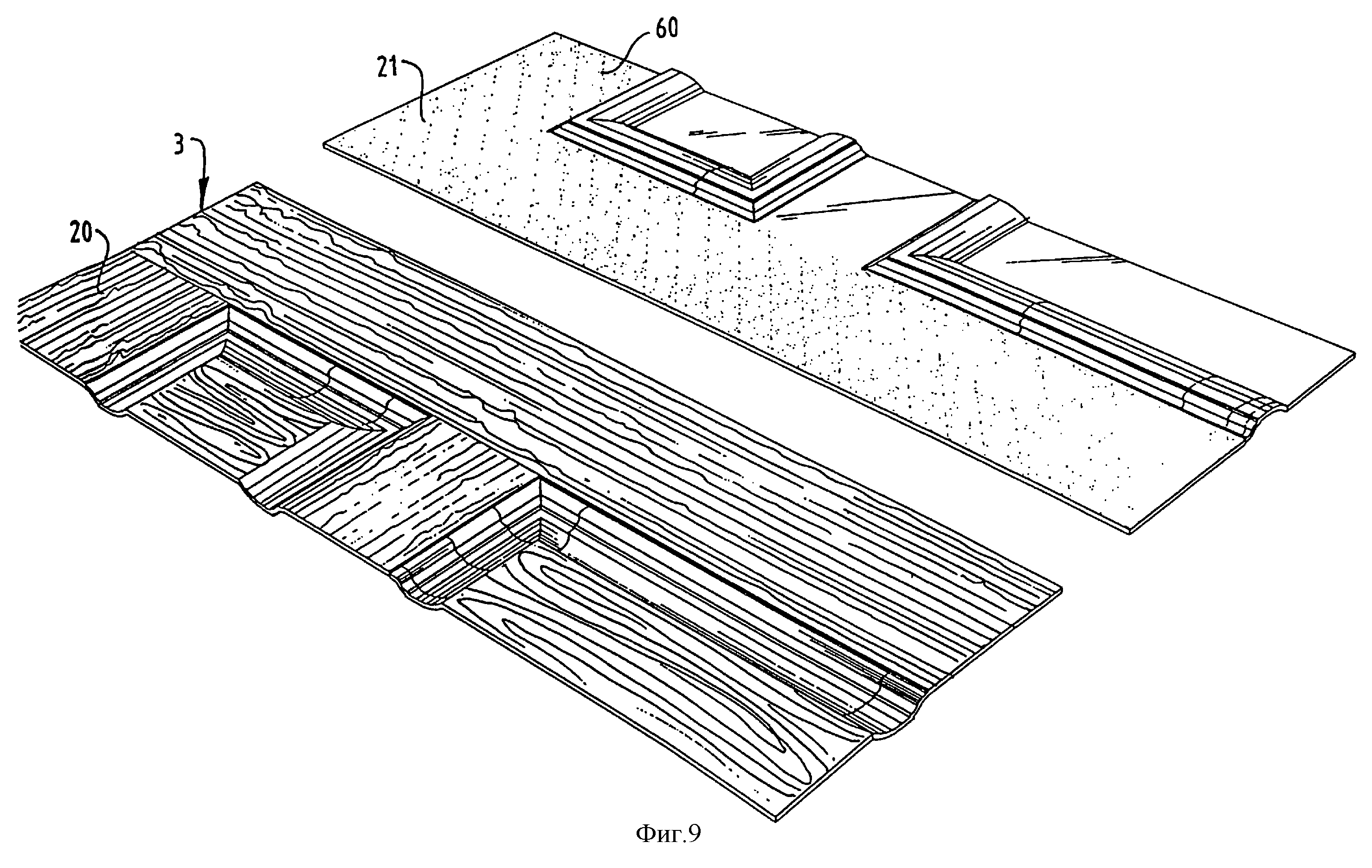

Фиг. 9 - виды частично в перспективе лицевой стороны и соответствующей изнаночной стороны облицовочного покрытия для дверей,

изготовленного по способу в соответствии с предпочтительным вариантом выполнения изобретения;

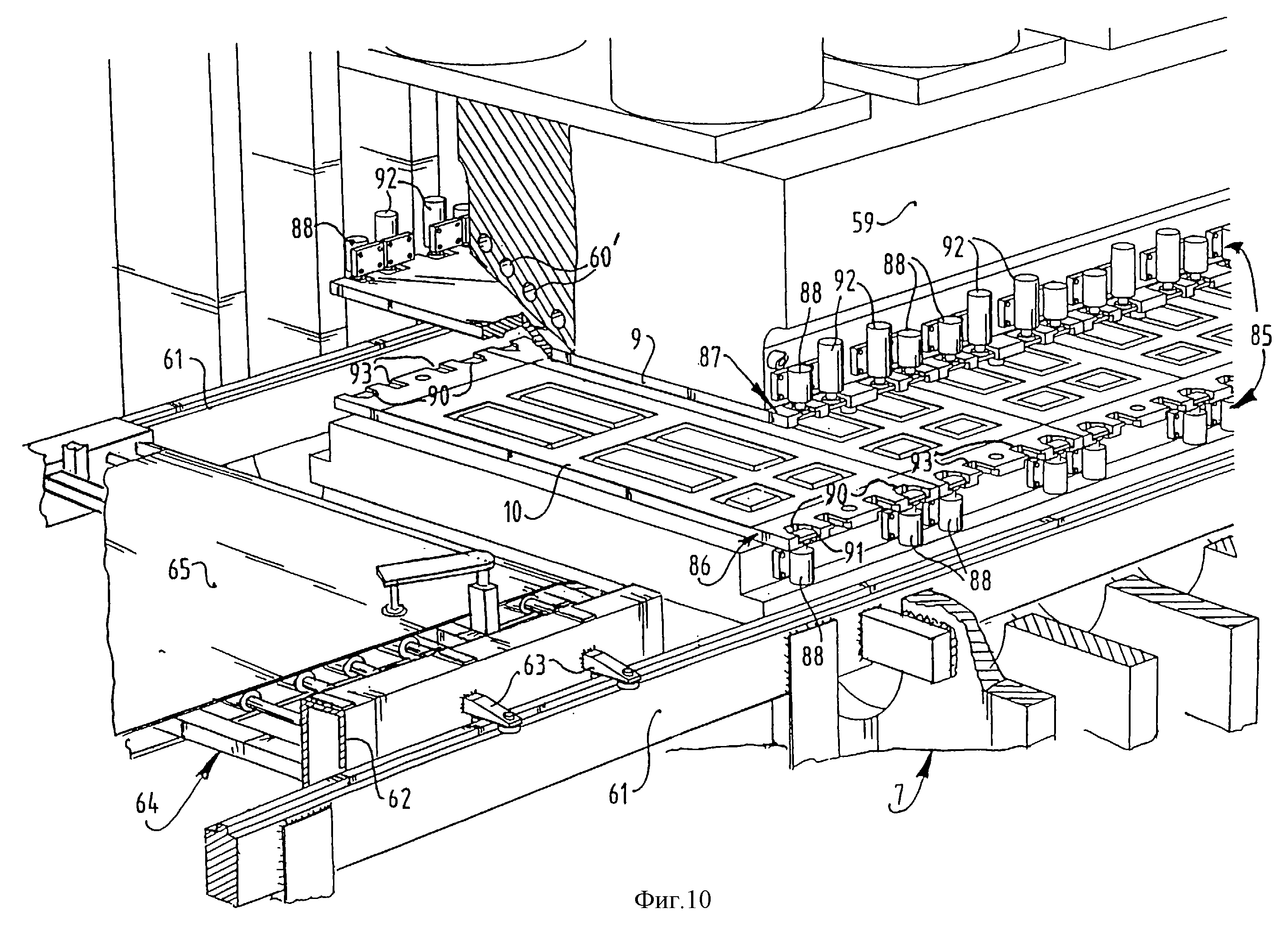

Фиг.10 - вид в перспективе с частичным вырывом варианта выполнения пресса устройства,

изготовленного в соответствии с изобретением и обозначенного стрелкой Х на Фиг.1;

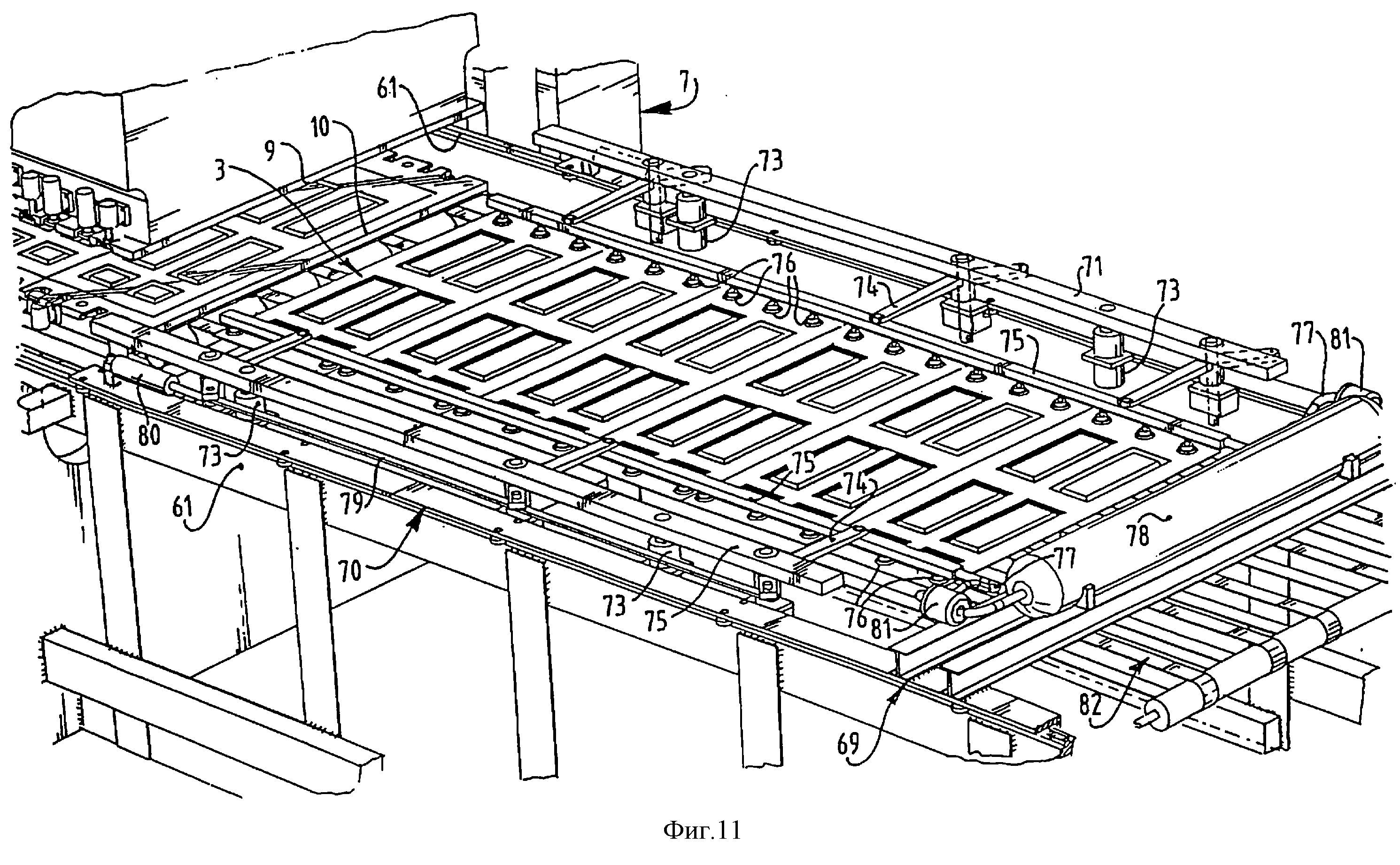

Фиг. 11 - вид в перспективе полуформы устройства, обозначенной стрелкой XI на Фиг.1;

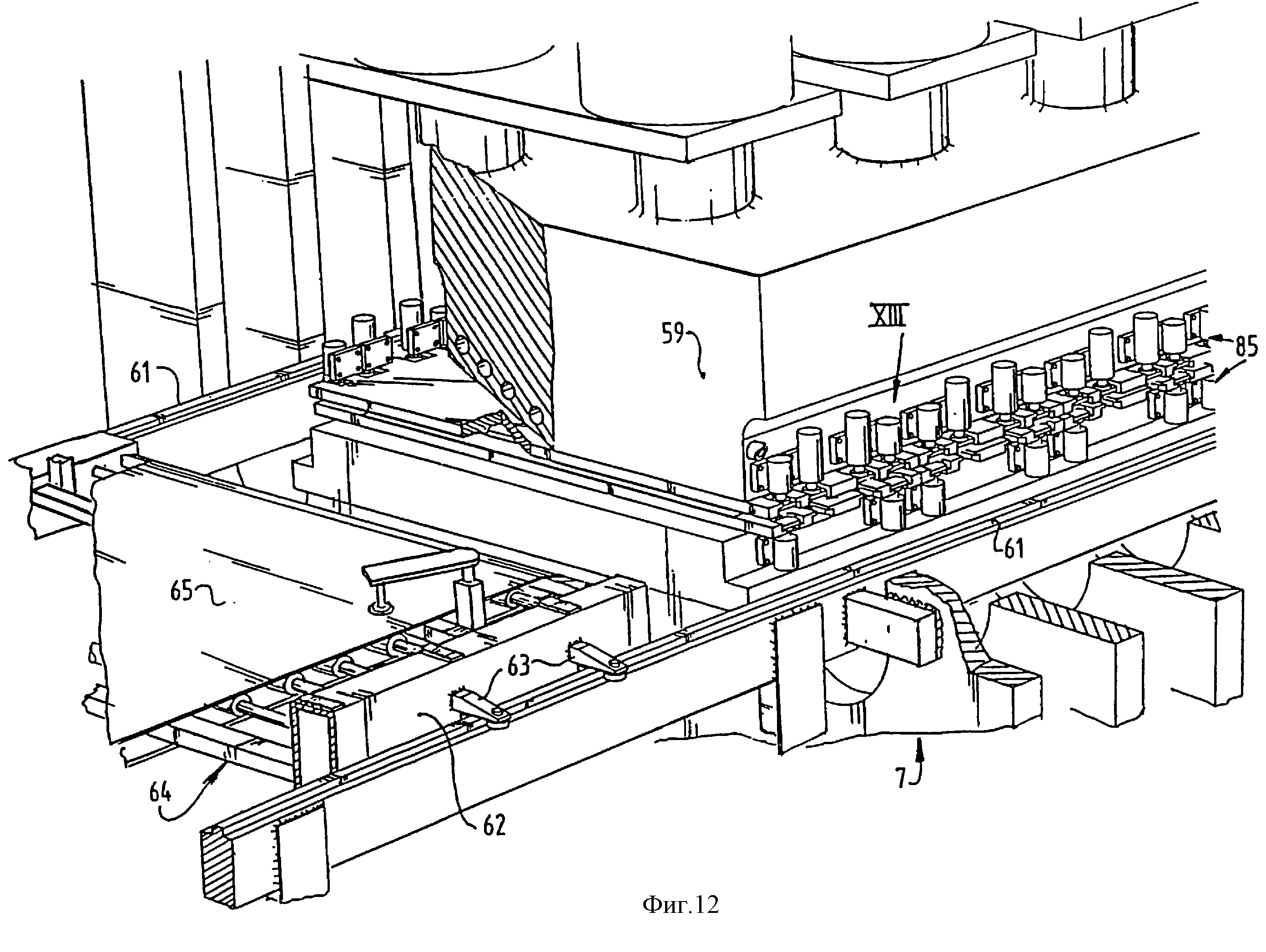

Фиг. 12 - пресс

устройства, выполненный в соответствии с изобретением, в закрытом положении перед сменой форм;

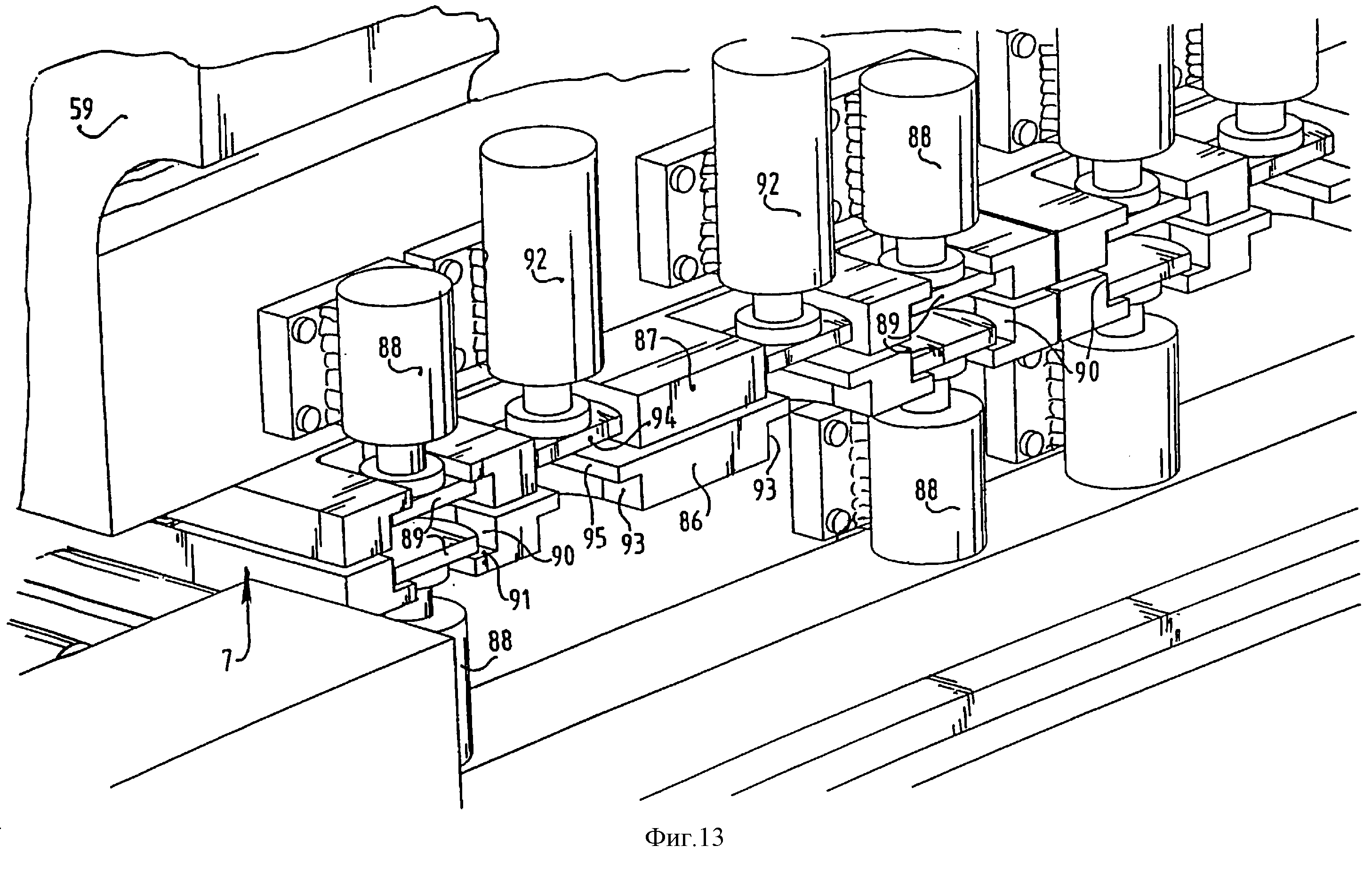

Фиг.13 - подробный вид полуформы, обозначенной стрелкой XIII на Фиг.12;

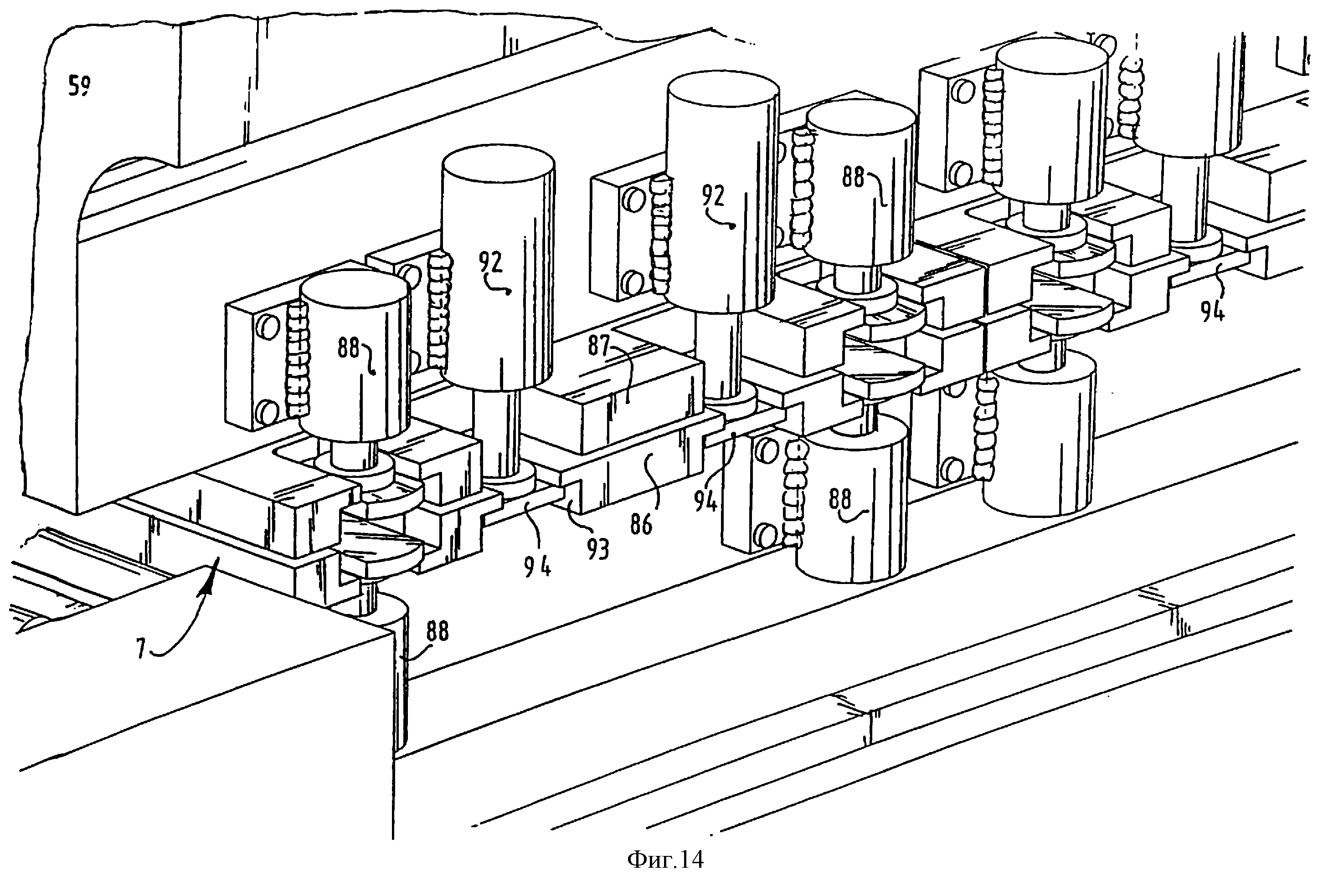

Фиг. 14 - вид,

соответствующий виду, показанному на Фиг.13, во время другой фазы действий заменяющих средств;

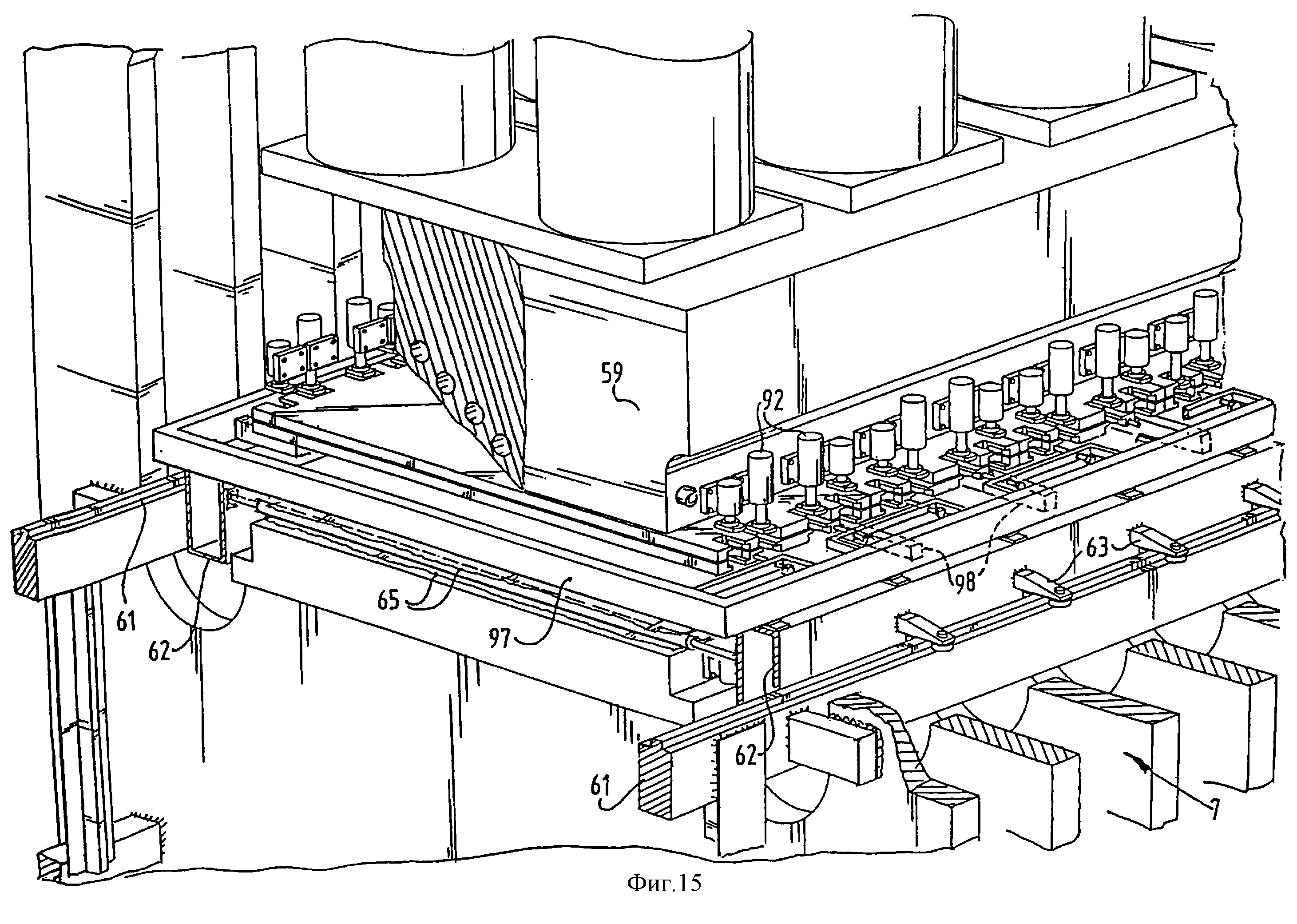

Фиг. 15 - вид, соответствующий изображенному на Фиг.12, во время другой фазы действий заменяющих

средств;

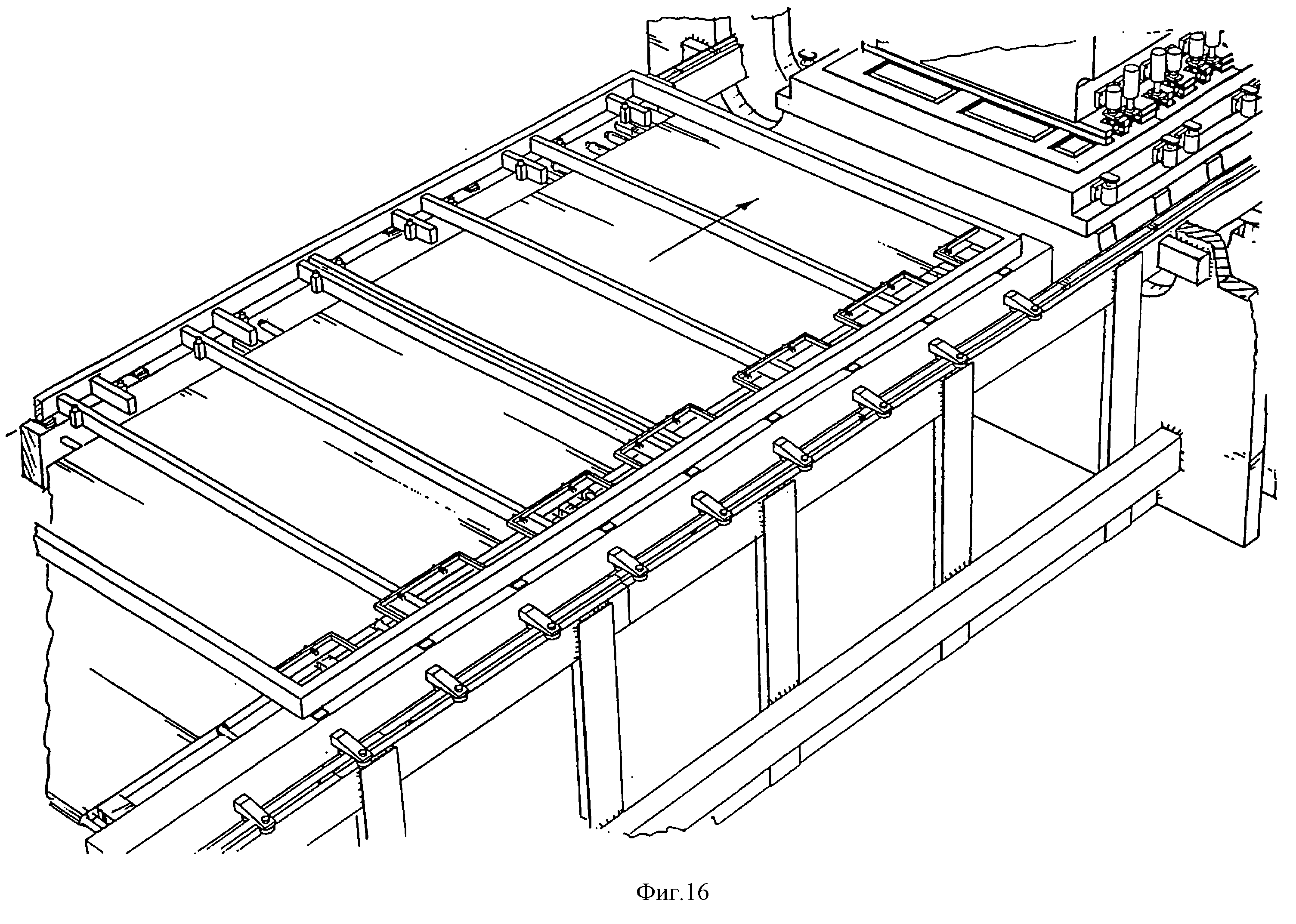

Фиг. 16 - вид в перспективе транспортного механизма к прессу согласно изобретению.

В общем устройство 1, изображенное на Фиг.1, содержит транспортер 4, на котором перемещают древесноволокнистые картонные заготовки, в частности заготовки из ДВКСП. Транспортером 4 подают картонные заготовки 2 в камеру 16 станции формования 5. В этой камере 16 картонные заготовки 2 нагревают по способу, который будет описан более подробно ниже, и обрабатывают паром таким образом, что материал достигает точки теплового размягчения.

В этом размягченном состоянии картонные заготовки передают из станции формования 5 в формующее пространство 8 пресса 7. Эту операцию выполняют с помощью транспортера 6.

В прессе 7 формирующая зона 8 ограничена сверху и снизу верхней полуформой 9 пресс-формы и нижней полуформой 10 пресс-формы соответственно, которые образуют в закрытом положении пресса полость особой формы, которая более подробно будет описана ниже.

Затем пресс 7 включают, в результате чего верхняя полуформа 9 перемещается по направлению к нижней полуформе 10, в то время как древесноволокнистый картон, размягченный тепловой обработкой, помещают между ними.

При тщательно определенном режиме перемещения верхней полуформы 9, который будет более подробно описан ниже, древесноволокнистый картон в значительной степени деформируют, в результате чего ему может быть придан сложный профиль. В показанном примере варианта исполнения две древесноволокнистые картонные заготовки можно прессовать одновременно, в которых всего формуют шесть облицовочных покрытий для дверей, т.е. по три облицовочных покрытия для дверей из одного древесноволокнистого картона 2.

В полуформах 10, 9 размещены ножи на краях между отдельными облицовочными покрытиями для дверей, с помощью которых прорезают канавки 11 в картонах у краев облицовочных покрытий дверей, вдоль которых картоны могут быть легко надломаны.

Верхняя и нижняя полуформы 10, 9, которые могут образовывать, как это сказано выше, в данном варианте выполнения, шесть облицовочных покрытий для дверей, расположенных одна вслед за другой, предпочтительно изготовлены из шести отдельных верхних и нижних полуформ, т.е. по одной для каждого облицовочного покрытия для дверей, которое должно быть сформировано. Специальные варианты исполнения облицовочных покрытий для дверей, которые должны быть изготовлены, могут, таким образом, чередоваться в зависимости от полуформы пресс-формы так, что производство может быть приспособлено к запросам на специальные модели.

Перед подачей картонных заготовок 2 в формующее пространство 8 пресса с помощью транспортера 6 лист пластика может быть уложен сверху на картонную заготовку 2, который может быть соединен во время операции прессования с верхней поверхностью картонных заготовок 2. Очень подходящим материалом для этой цели является меламиновая бумага. Готовое изделие в данном случае приобретает синтетическую поверхность, которая желательна для определенных областей применения. В этом случае необходимость в дополнительных отделочных операциях по обработке производимых изделий, например облицовочных покрытий для дверей 3, исключается.

Способ и устройство согласно изобретению описаны выше в очень общем виде. Различные части устройства будут пояснены ниже более подробно.

Важной отличительной особенностью способа согласно изобретению является выбор базового материала. Это касается древесноволокнистого материала и, если используют покрытие, меламиновой бумаги.

Установлено, что, когда имеется выбор древесного волокнистого материала, то максимальное тепловое размягчение, которое может быть достигнуто, и температура, при которой это достигается, являются решающими факторами. Температура размягчения при нагревании является функцией вида древесины и химических свойств материала картона. Также важным параметром является содержание влаги в ячейках и количество сообщенного тепла. Размягчение при возможно более низкой температуре является предпочтительным.

Выбор более подходящего базового материала может быть произведен экспериментально путем достижения для испытуемого образца температуры размягчения и определения степени размягчения при этой температуре. Установлено, что материал, изготовленный из древесных волокон, содержащих длинные волокна, предпочтителен. В частности, сосна очень подходит для использования в качестве базового материала. Предпочтительно использовать радиально-симметричную сосну (radiata pine), размягчение которой начинается уже при 95oС. Что касается использования меламина, то выбран тип бумаги, который реагирует медленно, в противоположность быстрой реакции, которая обычно требуется для ламинирования и т.д. Время термофиксации должно быть более 10 с и предпочтительно что-то около 20 с. Таким образом, возможно, что происходит только термофиксация меламина после того, как древесноволокнистый картон был максимально деформирован.

Для того чтобы иметь возможность получить требуемую прочную деформацию, предпочтительно использовать материл с носителем усадки, т.е. использовать крепированную бумагу.

Обработка, во время которой материал картона приобретает размягченное состояние, имеет место в станции формования 5. Камера 16, в которой заготовки картона 2 должны быть обработаны, после их подачи может быть закрыта герметически. На станции формования 5 установлены вакуумные насосы (не показаны), с помощью которых создают частичный вакуум в камере 16 сразу после того, как заготовки картона 2 были поданы в камеру 16 и последняя была закрыта. Когда требуемое разрежение достигнуто, подают пар из бойлера 15 в камеру 16. Благодаря наличию пара давление в камере 16 вновь возрастает приблизительно до атмосферного давления и в то же самое время пар быстро проникает в поры древесноволокнистого картона 2.

Устройство для подачи пара в камере 16 содержит ряд сопел, расположенных в нижней части камеры и направленных вверх, из которых подаваемый пар бьет струей в нижнюю поверхность картона 2. В результате и вместе с отсасывающим действием, происходящим из-за гашения разрежения, достигается проникновение пара.

В бойлере 15 пар образуется под повышенным давлением в несколько бар, предпочтительно более 10 бар. Благодаря расширению в камере 16 температура пара падает до уровня чуть выше 100oС и мгновенно часть пара конденсирует внутри картона. Картон одновременно нагревают и увлажняют.

Помимо нагревания благодаря непосредственному контакту с паром картоны 2 на станции формования 5 нагреваются благодаря тому, что стенки камеры 16 сами нагреваются и отдают тепло картонам 2, находящимся в камере 16, в результате радиации. На примере варианта исполнения, проиллюстрированного здесь, крышка 17 камеры 16, которая может быть в виде колпака, является полой и соединена с системой подачи пара. Крышка камеры 16 в результате нагревается до высокой температуры, соответствующей температуре пара в бойлере 15, причем эта температура, следовательно, выше температуры расширяющегося пара в камере 16.

Благодаря такой высокой температуре крышки камеры 16 происходит правильное нагревание картона 2 посредством радиации и в то же время предотвращается конденсация расширяющегося пара на поверхности этой крышки. Было установлено, что капли воды на картонах 2 приводят к серьезным дефектам в готовой продукции. Путем нагревания крышки камеры 16 до тех пор, пока ее температура не станет в существенной степени такой же, что и температура пара, используемого для расширения, конденсацию можно предотвратить.

Производимый пар, следовательно, выполняет две функции. В состоянии, когда его давление и температура более высокие, он служит для нагревания стенок камеры 16 и, в частности, крышки камеры, а в расширенном состоянии внутри камеры 16, когда его температура и давление ниже из-за расширения, он служит для увлажнения и нагревания картонов 2.

Чем больше разрежение в камере 16 до подачи пара, тем меньше продолжительность обработки картона. Было установлено, что при поддерживаемом давлении 0,8 бар продолжительность обработки картона из сосны (radiata pine), о которой упоминалось выше, составляет 15-30 с. Это уже значительно меньшая продолжительность, чем продолжительность цикла прессования на прессе 7, так что продолжительность обработки на станции формования 5 не является решающей в производственном цикле.

При использовании других видов древесины может потребоваться большее разрежение, чтобы достичь в результате требуемой короткой продолжительности обработки, чтобы это не влияло на продолжительность производственного цикла. Продолжительность обработки картона средней плотности (ДВКСП) из древесных волокон каучукового дерева (haevea brazilienzis) при разрежении 0,8 бар в четыре раза больше, и при использовании этого материала такое низкое разрежение является недостаточным. Разрежение должно быть более высоким, чтобы достичь существенно более короткого времени обработки.

С целью компенсации тепла, теряемого во время последующей фазы транспортировки, древесноволокнистый материал на станции формования 5 нагревают как можно сильнее, но не до такой высокой температуры, чтобы он стал слишком размягченным для манипулирования, когда его нужно уложить в пресс.

На практике было установлено, что температура около 100oС является наиболее подходящей для картона средней плотности при его толщине 3,8 мм, изготовленного из древесных волокон сосны radiata pine, упомянутой выше.

После того как древесноволокнистые картоны 2 были предварительно обработаны таким образом, их подвергают действительной экструзионной обработке в прессе 7.

Для достижения максимальной деформации во время экструзионной обработки большое значение имеют тщательный контроль за циклом прессования и специальная конструкция полости пресс-формы в дополнение к выбору базового материала и к размягчению.

Этот последний аспект будет более подробно пояснен со ссылками на пример продукции, которая должна быть выработана согласно способу и с использованием устройства в соответствии с настоящим изобретением, т.е. облицовочное покрытие для дверей 3, упомянутое выше и представленное более подробно на Фиг.2.

На Фиг.2 поз. 20, 21 и 22 обозначены лицевая сторона, изнаночная сторона и базовый материал, соответственно, облицовочного покрытия для дверей 3, изготовленного согласно способу и с использованием устройства в соответствии с настоящим изобретением. Такое облицовочное покрытие для дверей 3 может быть наложено на деревянный каркас известным в данной области техники способом, причем такое же или другое облицовочное покрытие для дверей 3 может быть наложено на другую сторону этого каркаса. Полученная таким образом сборка образует дверь, которая имеет внешний вид двери, изготовленной из стоек 24, поперечин 25 и панелей 26, размещенных между ними. Такой внешний вид получают благодаря экструзионному выпрессовыванию профилей 23 в заготовке базового материала 22 в соответствии с описанным способом.

Очевидно, что общая площадь поверхности облицовочного покрытия для дверей 3 больше, чем площадь заготовки базового материала 22. Для того чтобы сформовать профили 23, материал заготовки перемещают из смежных зон в эти профили.

На Фиг.3 показана деталь сегмента, обозначенного стрелкой III на Фиг.2, на котором стрелками 26, 27 обозначено перемещение материала в направлении профиля 23 во время экструзионного прессования. Очевидно, что в зоне перекрестия, в котором показаны стрелки 27, возникает особенно критическая ситуация с точки зрения воздействия натяжения на материал картона. Силовое перемещение материала может привести к разрыву или, в менее серьезных случаях, к отделению волокон на поверхности.

По способу и с использованием устройства в соответствии с настоящим изобретением возможно подвергать древесноволокнистый материал такому экструзионному прессованию, при котором материал воспринимает очень высокие нагрузки.

Важной особенностью изобретения является контролирование перемещения материала во время экструзионного прессования. С помощью мер, прикладываемых к полуформам пресс-формы, которые более подробно будут описаны ниже, обеспечивают возможность того, что направление, из которого материал во время экструзионного прессования перетекает в зону профиля, контролируют так, чтобы, например, предотвратить возможность того, чтобы слишком много материала из центральной зоны перекрестья, показанного на Фиг.3, перетекло к профилям в направлении, показанном стрелками 27, в результате чего повреждение материала, как упомянуто выше, могло бы произойти.

Этот эффект достигают благодаря тому, что полость пресс-формы содержит в закрытом ее положении местные сужения, которые захватывают материал картона и удерживают его до того времени, пока не будет завершен процесс полной деформации. Поэтому течению материала через это суженное сечение оказывается противодействие. На Фиг. 4 показаны верхняя полуформа 9 и нижняя полуформа 10, находящиеся на некотором расстоянии одна от другой с только что отформованным облицовочным покрытием для дверей 3 между ними. Форма облицовочного покрытия для дверей 3 соответствует форме полости пресс-формы в закрытом положении нижней и верхней полуформ 9, 10. На чертеже, показанном на Фиг.4, изображен сегмент, в котором сформирована часть профиля 23. Местные сужения полости пресс-формы показаны стрелками 31, 32 и 33. Для деформации картона средней плотности толщиной, например, 3,8 мм, общая высота полости пресс-формы, обозначенная стрелками 30, составляет грубо 3,2 мм. Это означает, что также в тех зонах, которые не подвергали напрямую экструзионному прессованию, имело место сжатие материала.

В суженных зонах 31 и 32 высота полости в пресс-форме составляет, например, грубо 2,7 мм. В зоне 33 высота полости пресс-формы вновь составляет 3,2 мм.

Ясно, что при закрывании пресс-формы вначале возникает постепенное натяжение и переток материала по всем направлениям происходит в зону профиля 23. В последней части хода (3,8-2,7=1,1 мм) пресса картон уже удерживается в суженных участках 31 и 32. Во время последней части хода, когда детали профиля уже сформированы и когда в отдельных местах наибольшие натяжения могут возникать в материале, уже больше не происходит переток материала в зону профиля 23 справа. Также пространство между стрелками 31 и 32 закрыто и больше здесь перемещение материала не может происходить. Перемещение материала, все еще требующегося для формирования нижней части профиля, происходит слева. Так как левая сторона профиля содержит меньше деталей, напряжение материала во время перетока по этому направлению остается ограниченным.

Благодаря этим местным сужениям 31 и 32 предотвращается, следовательно, возможность того, что во время последней стадии формования профиля материал из правой части выдавливался в профиль, и поэтому слишком высокое напряжение материала может создаваться с правой стороны профиля, приводя к разрыву и отделению волокон на поверхности картона 3.

Следующей важной мерой является то, что полуформы 9 и 10 пресс-формы уже были нагреты и, следовательно, при контакте с картоном 3 этот картон и дальше нагревается. В самых узких местах полости пресс-формы в этом варианте выполнения на участках, обозначенных стрелками 31 и 32, первый плотный контакт происходит между полуформами 9 и 10 пресс-формы и картоном, в результате чего эти участки нагреваются первыми и в большей степени. Пластичность картона повышается благодаря повышению температуры, которая способствует возникновению требуемого перетока материала во время экструзионного прессования.

Дополнительный эффект сужений в полости пресс-формы заключается в том, что волокна, которые могут отделяться в результате такой обработки, впрессовываются под высоким давлением в поверхность картона. Подходящие древесноволокнистые картоны, например картоны средней плотности (ДВКСП), содержат скрепляющее вещество, которое в этом состоянии еще не полностью отверждено. Благодаря сильному давлению и нагреванию происходит дальнейшее отверждение этого скрепляющего вещества и поэтому в состоянии, следующем за экструзионным прессованием, древесные волокна хорошо скрепляются между собой. Волокна, которые отделились на поверхности при перемещении материала, вновь прочно приклеиваются к материалу таким образом.

На Фиг. 5 представлены сегменты верхней полуформы 35 и нижней полуформы 36 и сегмент картона 37, только что сформованного между ними. В случае этого варианта выполнения профиль 38 в какой-то степени проще профиля 23, представленного на Фиг. 4. В результате оказывается достаточным одно суженное сечение, обозначенное стрелками 39 с правой стороны профиля, с помощью которого предотвращают возможность того, чтобы вслед за первоначальной деформацией больше материала перетекало справа в полость пресс-формы, образующую профиль.

Хотя в примере показанного варианта выполнения форма полости пресс-формы в существенной степени одинаковая, в определенных случаях местные сужения полости пресс-формы можно варьировать вдоль профиля. Ясно, что, например, перемещение материала имеет наиболее критический характер в зоне угла профиля и что, следовательно, контроль за перемещением материала должен быть правильно выполнен. В других местах вдоль профиля могут быть наложены менее жесткие требования в отношении такого вида контроля, по мнению авторов.

Как уже было проиллюстрировано в примере на Фиг.6, на которой показан сегмент 40 картона после экструзионного прессования, риск повреждения материала в результате слишком большого напряжения, наложенного на материал из-за неконтролируемого перемещения материала, может иметь наибольшее значение в зоне угла 42 между частью 41 профиля и частью 43 профиля. Это происходит, не говоря о том, что близко к этой зоне 42 перемещение материала во время экструзионного прессования должно контролироваться с помощью местных сужений в полости пресс-формы.

Как было уже проиллюстрировано вариантом исполнения, местные сужения могут быть сформированы путем придания стенкам взаимодействующих полуформ пресс-формы соответствующей фиксированной формы. Также возможно, однако, контролировать перемещение материала с помощью подвижных элементов, вмонтированных в пресс-форму, которые на определенном расстоянии от верхней и нижней полуформ удерживают картон так, чтобы он был подвержен экструзионному прессованию требуемым образом, и так, чтобы в этом месте не было больше никаких перемещений материала во время экструзионного прессования. Эти подвижные элементы могут быть, например, изготовлены в виде скользящих частей из стали, но также могут включать вмонтированные части из резиноподобного материала.

Положение местных сужений или подвижных частей пресс-формы, очевидно, зависит от формы изделия, которое должно быть получено при экструзионном прессовании. При проектировании этой формы часто уже возможно определить, где расположен наиболее критический участок, и определить на основании этого, где картон, который следует подвергнуть экструзионному прессованию, нужно удерживать для того, чтобы контролировать поток материала. Когда во время выполнения первых пробных операций прессования становится очевидным, что происходит повреждение из-за неправильного перемещения материала в определенных зонах, пресс-форму можно соответствующим образом отрегулировать. Принимая во внимание вышесказанное, эти регулировки станут очевидными для специалиста в данной области.

Помимо мер, уже описанных выше, которые позволяют проводить экструзионное прессование изделий из древесноволокнистого картона очень сложной формы, можно также использовать меры, связанные с выполнением цикла прессования.

На Фиг.7 показана схематически диаграмма соответствующего цикла прессования, который осуществляют при выполнении способа согласно изобретению. По горизонтальной оси показано время (с), а по вертикальной оси - давление при формовании (кг/см2) и в то же самое время расстояние между полуформами пресс-формы (мм). Пунктирными линиями показано расстояние между полуформами, а сплошными линиями - давление.

Цикл начинают, когда размягченные заготовки древесноволокнистого картона уже уложены в пресс-форме. В этот момент пресс закрывают очень быстро до тех пор, пока обе полуформы пресс-формы только не войдут в контакт с картоном. Далее пресс-форму закрывают очень медленно до тех пор, пока она не будет закрыта полностью. Когда пресс-форма уже закрыта полностью, создают давление и поддерживают в течение определенного периода времени, после чего давление сбрасывают практически до нуля и создают давление снова, спустя некоторое время. Этот процесс повторяют еще раз по соображениям, которые будут пояснены ниже. Когда давление сброшено до нуля в третий раз, пресс-форму открывают и продукция готова к удалению из пресс-формы.

Пресс-форму быстро закрывают во время первой части цикла закрывания для того, чтобы достичь по возможности наиболее короткой продолжительности цикла. Вторая часть цикла закрывания, однако, является решающей в обработке экструзионным прессованием.

Пример цикла закрывания во время этой второй части более подробно показан на диаграмме на Фиг.8. Первый этап в этом случае обозначен поз.50. Это этап, во время которого пресс-форму закрывают быстро. В конце этого этапа полуформы пресс-формы только вводят в контакт с картоном. Скорость затем резко снижают во время выполнения этапа 51 для того, чтобы осуществить постепенное перемещение материала с образованием приближенной формы профиля. Затем скорость еще уменьшают во время этапа 52, и во время этапа 53 перемещение прекращают полностью. Напряжения, созданные в материале, могут теперь быть сбалансированы и, в то же самое время, производят нагревание картона благодаря его контакту с нагретыми частями пресс-формы, в результате чего деформируемость материала картона снова повышается. Далее пресс-форму вновь закрывают на определенную величину на этапе 54 и перемещение прекращают снова в течение следующего этапа 55. Также в течение этого этапа напряжения в материале, которые были увеличены, могут быть снова сбалансированы, и материал может перетекать и вытягиваться. Последнюю часть цикла закрывания во время этапа 56 производят снова постепенно. Затем пресс-форму закрывают и давление повышают.

Направление линии диаграммы, описанной здесь, зависит от формируемого профиля. В общем скорость закрывания поддерживают минимальной или даже равной нулю, когда формируют наиболее решающие части профиля. Скорость закрывания, если она была очень высокой во время выполнения фазы формования, становится определимой по готовой продукции из-за появления дефектов материала, главным образом заметных на поверхности. Эти дефекты материала могут, например, выражаться в появлении свободных волокон или участков с неровной поверхностью. По конечным результатам специалист может удостовериться, была ли определенная фаза закрывания проведена со слишком высокой скоростью или скорость может быть еще немного повышена. Таким образом, соответствующая кривая закрывания может быть выведена экспериментально, причем предпосылкой является то, что скорость должна быть низкой или по крайней мере почти равной нулю, когда деформация, вызванная активным формованием, включает максимальные напряжения материала. Кроме того, должно быть всегда существенным время для передачи тепла от частей пресс-формы к определенным участкам материала, которые приближенно должны быть существенно деформированы.

Как было уже отмечено выше и как показано на Фиг.7, давление создают в соответствии с этим специальным циклом закрывания. На Фиг.7 показано, что максимальное давление составляет несколько больше 60 кг/см2, но во многих случаях меньшее давление оказывается достаточным, например ±40 кг/см2 (знак "минус", очевидно, поставлен случайно. - Прим. перевод.). Требуемое сжатие материала в случае примера, описанного выше, картон с исходной толщиной 3,8 мм может быть затем доведен до толщины 3,2 мм. В этом случае весь картон нагревают в большей или меньшей степени до температуры, которую имеют полуформы пресс-формы, которая составляет, например, около 200oС. Через какое-то время давление снижают почти до нуля. Следует отметить, что расстояние между полуформами не должно колебаться.

Благодаря снижению давления вода в материале картона, который был нагрет до значительно более высокой температуры, чем температура кипения при атмосферном давлении, мгновенно превращается в пар, и этот пар вырывается по бокам между полуформами пресс-формы. Далее давление снова повышают до максимального используемого здесь значения и поддерживают на этом уровне в течение некоторого времени, при этом все еще остающаяся вода снова нагревается. Большая часть этой воды вновь будет вырываться в следующий раз, когда давление снизится до нуля, после чего в последний раз давление повышают до максимального используемого значения и поддерживают на этом уровне в течение некоторого времени. После открывания пресс-формы содержание влаги в древесноволокнистом материале снижается до очень низкого уровня порядка 5%.

Цикл сушки и дегазации, описанный здесь, происходит в то время, когда полуформы остаются в плотном контакте с двух сторон с материалом картона. Таким образом предотвращается возможность, из-за расширения воды, разрыва древесноволокнистого материала, что могло бы привести к появлению дефектов получаемой продукции. Так как давление падает, но полуформы пресс-формы не перемещаются одна относительно другой, картон продолжают поддерживать по всей его площади поверхности, в результате чего не происходит движения древесных волокон под действием давления водяного пара.

Обычно требуется 2-3 этапа сушки - дегазации, в зависимости от содержания воды в материале, температуры пресс-формы и других свойств материала. Температура пресс-формы может быть, в зависимости от материала, установлена на уровне, например, 160-200oС.

Цикл закрывания, описанный со ссылкой на Фиг.8, может, в зависимости, среди других причин, от сложности профиля, длиться 20-30 секунд. В течение этих 20-30 секунд последние 6-8 мм пути, которые полуформы должны пройти до их смыкания, они проходят за ряд этапов.

Ясно, что рассматривая точность, с которой это перемещение должно быть выполнено, пресс должен подчиняться очень жестким требованиям. Эти требования касаются как точности, с которой скорость смыкания может быть проконтролирована, и точности, с которой полуформы пресс-формы могут быть удержаны в параллельном положении друг относительно друга.

Должна быть обеспечена возможность полностью контролировать скорость закрывания пресса и предпочтительно также варьировать скорость в диапазоне 0,1-50 мм/с. Высокая скорость требуется для уменьшения потерь времени при начальном закрывании и при открывании пресса так, чтобы обеспечить возможность коммерчески эффективного производства.

Что касается пресса, который является частью устройства, выполненного в соответствии с изобретением, то точность регулирования скорости закрывания должна составлять 0,1 мм/с.

Давление также должно быть полностью регулируемым, предпочтительно с шагом 0,5 кг/см2 до максимального значения, например 65 кг/см2 для описанного здесь варианта выполнения.

Чтобы иметь возможность изготавливать описанную здесь продукцию, т.е. облицовочные покрытия для дверей, коммерчески эффективным образом, используют одновременно пресс-формы для изготовления шести облицовочных покрытий для дверей в течение одного цикла прессования. Рабочая площадь поверхности пресса составляет, следовательно, порядка 2,2•5,6 м. На этой относительно большой площади допускаемое отклонение составляет не более ±0,1 мм при полном давлении прессования, так чтобы во всех секциях пресс-формы могла быть достигнута требуемая точность контроля скорости закрывания относительно профиля.

Также параллельность верхней и нижней полуформ должна быть обеспечена с высокой точностью в пределах ±0,1 мм.

Максимальная рабочая температура в секциях пресса, в котором установлена пресс-форма, должна составлять 200oС. Колебания температуры по всей рабочей площади пресса должны оставаться в пределах ±2oС, чтобы иметь возможность опять же обеспечивать в каждой секции пресс-формы требуемую точность условий изготовления. Предпочтительно, чтобы эти секции пресса, несущие пресс-формы, нагревались с помощью масляного обогрева. Чтобы достичь высокой точности поддержания температуры, трубопроводы должны быть расположены вдоль всей длины плит, по которым прогоняют эти потоки нагретого масла параллельно.

Ясно, что когда процесс экструзионного прессования менее сложен, требования, которым должен отвечать пресс, менее жесткие.

На Фиг. 9 показан частичный вид в увеличенном масштабе секции, обозначенный стрелкой IX на Фиг. 2. Здесь проиллюстрирована лицевая сторона 20 изготовленного облицовочного покрытия для дверей 3, а рядом с ним - изнаночная сторона 21 того же облицовочного покрытия для дверей 3.

Видно, что рисунок текстуры дерева нанесен на лицевую сторону 20. С этой целью верхняя полуформа снабжена соответствующим рельефным рисунком. Этот рельефный рисунок может быть выполнен соответствующим образом на поверхности полуформы путем фотохимического травления. Рельефный рисунок переносят на древесноволокнистый картон путем вдавливания его в поверхность картона. В некоторых частях картон сжимают в большей степени, в результате чего образуются канавки, которые соответствуют линиям рисунка текстуры дерева.

На изнаночной стороне 21 также формируют рисунок 60. Его также наносят путем тиснения рельефа, выполненного на нижней полуформе. Этот рельеф может быть также создан путем фотохимического травления и так, чтобы изнаночная сторона 21 облицовочного покрытия для дверей обладала определенной шероховатостью. Благодаря этой шероховатости клей обладает хорошей адгезией к изнаночной стороне 21 облицовочного покрытия для дверей так, что дверь, изготовленная с использованием облицовочного покрытия для дверей 3, обладает большим сроком службы без риска того, что облицовочное покрытие для дверей начнет отслаиваться. Рисунок 60 предпочтительно формируют из углубленных и выступающих вперед участков, размер которых составляет десятые доли миллиметра. Помимо лучшей адгезии клея благодаря шероховатости, лучшая адгезия достигается благодаря увеличению площади контакта.

На Фиг.10 представлен подробный вид с частичными вырывами пресса 7, выполненного в соответствии с предпочтительным вариантом выполнения изобретения. На этом чертеже верхняя и нижняя полуформы 9 и 10 показаны более детально, а также показаны средства крепления, которые будут описаны ниже, с помощью которых они прикреплены к верхней балке или ползуну пресса 7 и нижнему столу, соответственно.

На вырыве ползуна 59 пресса показаны каналы 60' которые были упомянуты выше и предназначены для циркуляции нагретого масла.

Загрузку и выгрузку картонов и отпрессованных изделий производят с помощью подающей каретки 62 и разгрузочной каретки 70, которые можно перемещать по направляющим 61, которые расположены с каждой стороны нижнего стола на определенном расстоянии друг от друга спереди и сзади пресса 7. Направляющие 61 имеют U-образный профиль и закреплены на опорах своими боковыми сторонами; в направляющих расположены катки, прикрепленные к рамам кареток 62, 70, на которых они могут перемещаться. Точное положение в поперечном направлении подающей каретки 62 достигают с помощью поперечных направляющих 63.

Сама подающая каретка 62 снабжена транспортером 64, который, следовательно, можно перемещать вместе с кареткой 62.

Как уже было пояснено ранее, в этом случае две заготовки картона 2 принимают на станции формования 5 на транспортерное полотно 65 подающей каретки 62, после того как эти картоны были размягчены на станции формования 5. При отходе от станции формования 5 подающую каретку 62 располагают как можно дальше влево, т.е. перед прессом. Картоны, подаваемые от станции формования 5, аккуратно укладывают на транспортерное полотно 65. После этого всю каретку 62 вводят в пресс, при этом транспортер 64 неподвижен. Как только каретка 62 достигает положения, при котором картоны 2, лежащие на транспортерном полотне 65, занимают правильное положение относительно пресс-формы, каретку 62 отводят назад и в то же самое время транспортер 64 приводят в движение с той же скоростью, но в противоположном направлении. Картоны 2 при этом сохраняют свое положение относительно пресс-формы и правильно располагаются относительно пресс-формы на нижней полуформе 10. Каретку 62 отводят назад из-под картонов.

После того как картоны были расположены на нижней полуформе и подающая каретка была отведена назад, выполняют цикл прессования, описанный выше, с целью изготовления облицовочного покрытия для дверей 3 путем экструзионного прессования.

После того как пресс вновь открывают, сформированные облицовочные покрытия для дверей 3 могут быть выгружены из пространства пресса с помощью разгрузочной каретки 70, показанной на Фиг.11. Как уже было упомянуто, эту каретку можно перемещать вдоль направляющих 61. Как показано на Фиг.11, каретка 70 снабжена U-образной рамой, причем опоры этой рамы могут перемещаться вдоль направляющих 61. На раме 69 установлены носители рычагов 71. Они представляют собой удлиненные брусья, которые расположены параллельно опорам рамы 69 и их можно перемещать в вертикальном направлении между нижним и верхним положениями с помощью вертикальных направляющих 72. Перемещение этих носителей рычагов 71 производят с помощью цилиндров 73.

С каждой стороны установлено по три рычага 74 на носителе рычагов 71. Их можно поворачивать из выступающего положения, показанного на Фиг.11, в положение, повернутое вправо на Фиг.11, в котором они направлены в существенной степени параллельно направляющим 61. Движение рычагов 74 контролируют с помощью штанги 79, которую можно поворачивать вперед и назад с помощью цилиндра 80.

Выступающими концами рычаги 74 шарнирно соединены с удлиненным носителем 75 присосок, который несет с нижней стороны большое количество вакуумных присосок 76. Эти вакуумные присоски соединены с вакуумным устройством 78 посредством полого внутреннего пространства в держателе 75 вакуумных присосок и гибкого шланга 77. Отсос, создаваемый вакуумным устройством 78, может быть включен или выключен с помощью клапанов 81.

С целью перемещения отформованных облицовочных покрытий для дверей из зоны прессования разгрузочную каретку 70 вводят между полуформами, причем рычаги 74 повернуты назад, пока она не выйдет на один уровень с облицовочным покрытием для дверей 3. Затем включают цилиндры 73 с помощью соответствующих средств управления, в результате чего носители 71 рычагов поднимаются вверх. Далее включают цилиндры 80 с каждой стороны рамы, в результате чего рычаги 74 поворачиваются в положение, показанное на Фиг.11. При последующем опускании цилиндров 73 присоски 76 входят в контакт с краями поверхности отформованных облицовочных покрытий для дверей 3. После этого создают вакуум так, что присоски плотно присасываются к облицовочным покрытиям для дверей 3. Во время следующей фазы цилиндры 73 включают вновь с целью подъема носителей 71 рычагов так, чтобы поднять облицовочные покрытия для дверей 3 над нижней полуформой. Разгрузочная каретка 70 с облицовочными покрытиями для дверей, которые несут присоски, может быть затем выведена из пространства пресса наружу до положения, при котором она будет расположена над ленточным транспортером 82, размещенным здесь.

Далее облицовочные покрытия для дверей 3 опускают на ленточный транспортер 82 и присоски отводят в сторону, после чего ленточный транспортер 82 включают и облицовочные покрытия для дверей 3 могут быть отведены. В промежуточное время с помощью подающей каретки можно уже ввести следующую заготовку в пресс, где можно начать следующий цикл прессования.

Как было упомянуто ранее, верхняя и нижняя полуформы в предпочтительном варианте выполнения проиллюстрированного устройства содержат шесть отдельных комплектов полуформ, каждый из которых предназначен для экструзионного прессования облицовочного покрытия для дверей. На рисунках эти шесть комплектов каждый раз изображены как одинаковые, но очевидно, что можно использовать различные комплекты полуформ в соответствующем сочетании в зависимости от того, какая требуется продукция.

Чтобы можно было быстро менять вид производимой продукции в виде облицовочных покрытий для дверей, изготавливаемых с использованием первого комплекта полуформ, на облицовочные покрытия для дверей, изготавливаемых с использованием второго комплекта полуформ, устройство согласно изобретению предпочтительно содержит быстродействующую систему креплений полуформ. Эта быстродействующая система креплений будет описана ниже со ссылками на Фиг.10 -15.

Каждая полуформа пресс-формы установлена отдельно в прессе с помощью цилиндров. Каждая верхняя полуформа 87 и каждая нижняя полуформа 86 снабжены рядом выборок, расположенных вдоль их продольных краев. Две такие выборки 90 предназначены для сопряжения с цилиндрами 88, с помощью которых соответствующую плиту крепят к прессу. В дополнение к этим цилиндрам 88 два дополнительных цилиндра 92 установлены с каждой стороны на подвижном ползуне 59 пресса для каждого комплекта полуформ 86, 87. Головки этих цилиндров, которые будут описаны ниже, могут быть сопряжены с выборками 93 в нижней полуформе 86.

Устройство 85 для замены пресс-формы действует следующим образом.

Исходной позицией является закрытое положение пресса, как это показано на Фиг. 12 и более детально на Фиг.13. Между полуформами расположено облицовочное покрытие для дверей так, чтобы полуформы не могли контактировать друг с другом, чтобы не повредить их.

Чтобы получить возможность заменить полуформы, вспомогательные цилиндры 92 включают так, чтобы их поворотные головки 94 были сначала повернуты на четверть оборота и затем опущены вниз в выборки 93 нижней полуформы 86 с помощью вспомогательного цилиндра 92. Далее поворотные головки 94 вновь поворачивают на четверть оборота и вспомогательный цилиндр 92 включают так, чтобы поворотная головка 94 поднялась вверх. После выполнения этой операции поворотные головки 94 заводят выступающими частями под заплечики 95 выборки 93 так, чтобы они таким образом вошли в сопряжение с нижней полуформой.

Затем цилиндры 88 выключают и их поворотные головки 89 поворачивают на четверть оборота так, чтобы освободить их от сопряжения с заплечиками 91 выборок 90.

Затем штоки поршней цилиндров 88 втягивают так, чтобы поворотные головки 89 больше не были сопряжены с полуформами.

Положение, к которому подошли таким образом, показано на Фиг.14. Нижние полуформы 86 теперь подтянуты к верхним полуформам и их удерживают вместе с верхними полуформами 87 около подвижного ползуна 59 пресса 7 с помощью вспомогательных цилиндров 92.

Далее пресс включают, чтобы подвижный ползун 59 поднять вверх. Комплекты верхних и нижних полуформ при этом тоже поднимаются вместе с ползуном и висят на ползуне 59 пресса.

Следующая фаза показана на Фиг.15. На этом чертеже показано, что подающая каретка 62 введена в пространство пресса, где несущую раму 97 укладывают на каретку 62. Когда каретку 62 вместе с несущей рамой 97 устанавливают под пресс-формой, пресс 7 включают, чтобы постепенно опустить ползун 59 так, чтобы нижние полуформы 86 легли на опорные балки 98 несущей рамы 97. Затем вспомогательные цилиндры 92 включают снова так, чтобы несколько опустить соответствующие поворотные головки, поворачивают их на четверть оборота и поднимают вверх. В это время связь с ползуном 59 пресса прервана и пресс включают, чтобы поднять ползун 59 вверх. Теперь полуформы пресс-формы поддерживают на несущей раме 97 и их можно вывести на каретке 62 из пространства пресса.

Подъемным механизмом (здесь не показан) поднимают несущую раму 97 с подающей каретки 62 и заменяют ее другой несущей рамой 97 с другим комплектом полуформ пресс-формы, которые можно ввести в пространство пресса 7, после чего вспомогательные цилиндры 92 задействуют после перемещения ползуна 59 пресса вниз. Ползуном 59 пресса затем поднимают полуформы пресс-формы с несущей рамы 97 и эту раму 97 выводят вместе с кареткой 62 из пространства пресса. Ползун пресса 59 может быть затем вновь опущен вниз до положения, при котором нижние полуформы ложатся на нижний стол пресса. После включения соответствующих цилиндров 88 и выключения вспомогательных цилиндров 92 пресс снова готов к работе.

Реферат

Предназначено для использования в деревообрабатывающей промышленности при деформировании заготовок древесноволокнистого картона, для получения профилированных изделий. Нагревают заготовку до такой температуры размягчения, чтобы материал был пластически деформируемым. Нагревают по меньшей мере одну из верхней полуформы и нижней полуформы и прессуют заготовку в полости формы в течение цикла прессования. Цикл прессования включает по меньшей мере один период постепенного поступательного деформирования, после которого следует по меньшей мере один период выстоя с нагреванием. Используют форму с по меньшей мере одним сужением в закрытом положении, предназначенным для ограничения экструдируемого бокового потока размягченного материала заготовки. Сужение располагают так, чтобы предотвратить появление дефектов профилированного изделия. Обеспечивается образование сложных профилей, у которых радиус гиба меньше толщины картона. 3 с. и 23 з.п. ф-лы, 16 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ изготовления профилированных прессованных изделий и устройство для его осуществления

Комментарии