Гусеничный пресс - RU2785206C1

Код документа: RU2785206C1

Чертежи

Описание

Настоящее изобретение относится к машиностроению и может быть использовано при производстве композитных строительных материалов, в частности, строительных сэндвич-панелей.

Из уровня техники известен технологический узел - гусеничный пресс для производства торфоизоляционных плит (RU № 96888, опубл. 00.00.1954 г.), выполненный в виде двух расположенных одна над другой прессующих гусениц с прикрепленными к звеньям их цепей прессующими элементами, образующими в совокупности на примыкающих ветвях клиновидную полость. Этот пресс отличается тем, что прессующие элементы верхней гусеницы образованы расположенными на определенном расстоянии одна от другой собранными в секции пустотелыми коробками, обращенными к нижней гусенице, стенки которых образуют совместно цилиндрическую поверхность с большим радиусом кривизны, а нижняя гусеница имеет ряд чередующихся горизонтальных прессующих плоскостей и ряд поперечных коробчатых выступов, входящих при работе пресса в промежутки между секциями верхней гусеницы. Но данный пресс не предназначен для производства композитных строительных материалов.

Из открытых источников известны конструкции гусеничных прессов, предназначенных для изготовления сэндвич-панелей, например: Турецкая компания DÖNEM MACHINE (PU-PIR Sandwich Panel Production Line (donemmakina.com), Корейская компания KINDUS (Double belt slat conveyor system | KINDUS), Немецкая компания HENNECKE (Continuous insulation board lines | Hennecke OMS (hennecke-oms.com), Итальянская компания TECNIP (Insulated panels manifacture machines | Production Line - Tecnip).

Всех их объединяют следующие конструктивные особенности:

- Рамная конструкция верхней траковой цепи имеет возможность вертикального перемещения относительно рамы нижней траковой цепи, которое выполняется посредством узла синхронной регулировки устройств вертикального перемещения - винтовых механических домкратов, что обеспечивает регулировку толщины зазора между рабочими поверхностями гусеничных траков с целью изготовления сэндвич-панелей разной толщины. На фиг. 1 и фиг. 2 показана схема винтовых домкратов, где: 1 - Винтовые домкраты, 1.1 - Привод, 1.2 - Винт, 1.3 - Гайка.

- Рабочие траковые цепи представляют собой одинаковые металлические балки с плоской рабочей поверхностью, ориентированные в горизонтальной плоскости перпендикулярно оси перемещения склеиваемой панели и опирающиеся на две роликовые тяговые цепи, синхронно двигающиеся по замкнутой траектории путем качения по жестко связанным с рамой линейным направляющим и приводимые в движение вращающимся приводным барабаном, представляющим собой приводной вал с выполненными на нем одинаковыми приводными звездами, соответствующими шагу траковой цепи. На фиг. 3 показана общая схема траковой цепи, где: 1- Трак, 2 - Правые опорные ролики, 3 - Правая направляющая, 4 - Правая опорная балка, 5 - Левые опорные ролики, 6 - Левая направляющая, 7 - Левая опорная балка, 8 - Приводная звезда.

- В траковых цепях перечисленных моделей гусеничных прессов, известных из обозначенных открытых источников, используется четное количество звеньев, что известно из опыта обслуживания, настройки и эксплуатации производственных линий, использующих перечисленные прессы. Данный параметр имеет высокую значимость, о чем будет сказано далее в тексте настоящего описания.

Конструктив всех гусеничных прессов предназначен для обеспечения максимально равномерного распределения давления на обжимаемую им заготовку, однако особенность эксплуатации гусеничных прессов, заключающаяся в том, что в процессе производства заготовка непрерывно подается в пресс, проходит через него и по окончании прессования также безостановочно выходит из пресса для последующих технологических процессов (таких как нарезка по длине, комплектация и упаковка), приводит к тому, что перечисленные выше конструктивные особенности известных из уровня техники гусеничных прессов имеют ряд недостатков, заметно снижающих качество выпускаемой продукции как по прочностным, так и по внешним эстетическим характеристикам, таким как плоскостность, отсутствие деформации поверхности плиты, заметной на отблике и т.п.

Перечисленные конструктивные особенности известных из уровня техники гусеничных прессов имеют ряд недостатков, заключающихся в неизбежности следующих факторов:

1. Приводные и натяжные звездочки траковых цепей представляют собой многогранник большого диаметра с относительно малым числом вершин. При его вращении постоянно меняется плечо силы сопротивления трака, а соответственно и крутящий момент двигателя. В результате скорость трака постоянно «плавает». Ситуацию ухудшает то, что известные из официальных источников конструкции используют траковые цепи с четным числом звеньев, из-за чего приводная и натяжная звездочки циклически пытаются растянуть цепь, постоянно меняя ее натяжение, и, соответственно, нагрузку привода, сопротивление движению и скорость перемещения траков.

На фиг. 4 показана схема изменения геометрических параметров цепи с четным количеством звеньев, где: 1 - Подвижный вал, 2 - Зафиксированный приводной вал, L - Межосевое расстояние между валами, "Δ" L - Разница межосевых расстояний в разных фазах вращения звезд, h - расстояние между плоскостями траковой цепи в первой фазе вращения звезд, "Δ" h - увеличение расстояния между плоскостями траковой цепи во второй фазе вращения звезд. То есть на фиг. 4 схематично показано изменение плеча сопротивления движению траков, приходящееся на приводную звездочку при ее вращении, а также изменение межосевого расстояния между приводным и натяжным барабанами, приведенное для «идеальной» (т.е. нерастяжимой и не учитывающей упругости элементов и возможных люфтов в узлах зацепления) гусеничной цепи. Для реальной траковой цепи отличие состоит в том, что в большинстве случаев натяжной барабан либо фиксируется винтовым натяжным механизмом, и в этом случае изменение межосевого расстояния компенсируется упругостью приведенной на схеме системы, либо натяжной барабан подпружинен гидравлическим натяжителем, позволяющим некоторое смещение положения оси натяжного барабана, однако в этом случае гидравлика также не может мгновенно реагировать на изменение натяжения траковой цепи, поэтому такое решение не полноценно исключает проблему переменного сопротивления движению.

Учитывая, что траковые цепи в гусеничном прессе используются в паре (верх и низ), а фазы циклических колебаний скорости линейного перемещения верхних и нижних траков в большинстве случаев не совпадают и постоянно смещаются по причине недостижимости абсолютного совпадения скоростей вращения приводов, сжатая между обкладок пресса заготовка постоянно испытывает воздействие знакопеременной силы трения, направленной вдоль сжатых поверхностей параллельно оси перемещения заготовки. В результате вышесказанного идеальный непрерывный технологический процесс склеивания сэндвич-панельной заготовки, подразумевающий обжатие всех слоев заготовки после нанесения клеевого состава и обеспечение их неподвижности друг относительно друга, становится недостижим. На фиг. 5 показана схема взаимного наклона траков, где: 1 - Верхний трак, 2 - Сэндвич-панельная заготовка, 3 - Нижний трак, V1 - Скорость линейного перемещения верхнего трака, V2 - Скорость линейного перемещения нижнего трака, Fтр - Сила трения, h - Высота трака по оси опорных роликах, М - Момент, а (альфа) - угол наклона трака относительно вертикали.

На фиг. 6 показана схема взаимного наклона траков, где: 1 - Верхний трак, 2 - Сэндвич-панельная заготовка, 3 - Нижний трак, V1 - Скорость линейного перемещения верхнего трака, V2 - Скорость линейного перемещения нижнего трака, Fтр - Сила трения, h - Высота трака по оси опорных роликах, М - Момент, а (альфа) - угол наклона трака относительно вертикали. Наклон траков образуется в результате действия моментов

2. Трак гусеничной цепи с точки зрения прочностных расчетов представляет собой опирающуюся на две точки опоры балку с равномерно распределенной нагрузкой, а так как нагрузка на рабочие поверхности пресса в процессе его эксплуатации составляет до 20 и более кПа, что является высоким значением и вызывает заметный прогиб трака и, как следствие, получение склеиваемого изделия с выпуклой поверхностью, что является дефектом. На фиг. 7 показан прогиб траков от распределенной нагрузки, где: 1 - Верхний трак, 2 - Нижний трак.

В данном случае, помимо выгнутой поверхности выпускаемых изделий, наблюдается следующий дефект - прогнутый трак при переходе из рабочего положения (где он прижимает сэндвич-панель) в зону его переворота на барабане (приводном либо натяжном) начинает выполнять кивок вокруг оси барабана, при этом давление плиты с трака снимается и проекция на поперечную плоскость верхнего ребра рабочей поверхности трака изменяется с вогнутой (имеющий радиус) на ровную линию. На фиг. 8 показана схема изгиба траков, где: 1 - "Вогнутые" от нагрузки траки, 2 - Траки, выпрямившиеся при повороте на барабане. В этот момент ребро трака может вдавиться в обкладку сэндвич-панели, предварительно сформованную с малой выпуклостью, соответствующей прогибу трака в рабочем положении, это приводит к появлению поперечных выраженных пережатий, повторяющихся соответственно шагу траковой цепи.

Чтобы минимизировать этот негативный фактор, производители прессов вынуждены изготавливать траки массивными, с добавлением элементов жесткости, что неизбежно влечет увеличение вертикальных размеров сечения трака. По этой причине в известных конструкциях высота трака к шагу гусеничной цепи имеет соотношение примерно от 0,8:1 до 1,2:1, при этом механическая связь соседних траков осуществляется только через звенья тяговой цепи, на которую они опираются, т.е. в нижней части трака. На фиг. 9 и 10 приведены фото торца трака на тяговой цепи, взятые из приведенных выше источников, выбранных в качестве аналогов.

Вследствие чего, учитывая плавающую скорость линейной подачи траков (приведенную в п.1) и неизбежную рассинхронизацию скоростей верхней и нижней гусеницы, рабочая поверхность трака будет неизбежно воспринимать колебательное воздействие, передаваемое посредством силы трения через обрабатываемый материал, что влечет за собой наличие малозаметных колебательных качающих движений траков.

Из-за чего передние и задние ребра траков поочередно оказывают переменное давление на склеиваемую панель, что приводит к следующим возможным дефектам: поперечные потертости поверхности панели, поперечные пережатия (деформация) обкладок, а также внедрение микро-надрывов в клеевой слой во время его полимеризации, что приводит к снижению прочности склеенной панели.

Технический результат, на который направлено настоящее изобретение, заключается в получении конструкции Гусеничный пресса обладающего высокими эксплуатационными характеристиками при снижении металлоемкости и трудоемкости изготовления Гусеничного пресса, снижении энергопотребления при его эксплуатации, а также исключении дефектов и недостатков изготовляемой с его помощью продукции, присущих конструкциям, прописанным выше и известным из уровня техники, что требует исключения причин возникновения циклических переменных фазовых напряжений натянутой гусеничной цепи; исключения возможности раскачивания траков во время рабочего хода; снижения выработки люфтов элементов зацепления и обеспечение наиболее равномерного движения траков цепи, исключая их раскачивание и возможность несинхронного сдвига обкладок склеиваемых сэндвич-панелей; исключение прогиба траков.

Технический результат достигается предлагаемым гусеничным прессом, включающим в себя расположенные друг над другом нижнюю и верхнюю рамные конструкции с закрепленными на торцах приводными и натяжными барабанами, где приводные барабаны являются элементами привода траковых гусеничных цепей, причем траковые гусеничные цепи представляют собой одинаковые балки с плоской рабочей поверхностью, опирающиеся на рельсовые направляющие и приводимые в движение посредством тяговых цепей. Пресс так-же снабжен узлом синхронной регулировки устройств вертикального перемещения рамной конструкции верхней траковой цепи. Причем тяговые цепи образованы соединенными между собой траками, зацепление которых обеспечивается замком типа петля, в котором ось выполняет роль как соединения траков, так и служит осью опорных роликов. В свою очередь количество направляющих рельсов не менее двух, а каждая гусеничная цепь пресса содержит нечетное количество траков. Высота трака от оси ролика до рабочей поверхности не менее чем в три раза меньше расстояния между осями трака. Конструкция траков допускает использование дополнительных опорных рельс между двумя крайними. Гусеничный пресс снабжен гидроприводами, распределенными попарно по длине пресса вдоль его боковых сторон, и имеющими в качестве элементов, задающих толщину производимых сэндвич-панелей, дистанционные вставки с высокоточным допуском размеров по высоте. Синхронность работы гидроприводом может быть обеспечена как механической, так и гидрораскределительной синхронизирующей системой.

За счет нечетного количества траков в гусеничной цепи обеспечивается вращение звезд приводного и натяжного барабанов в противофазе, что минимизирует возможность изменения их межосевого расстояния, и тем самым исключает возникновение циклических переменных фазовых напряжений натянутой гусеничной цепи, что минимизирует перепады нагрузки на привод и таким образом обеспечивает максимально равномерную скорость движения рабочих траков.

На фиг. 11 показана схема изменения геометрических параметров цепи (нечетное количество звеньев), где: 1 - Натяжной вал, 2 - Зафиксированный приводной вал, Lo - Общая длина замкнутой траковой цепи, "Δ"L1 - Расстояние от оси до вершины звезды, "Δ"L2 - Расстояние от оси до впадины звезды, ho - общая высота звезды (по вершинам), h - высота звезды по впадинам, "Δ"h - расстояние между вершиной и впадиной звезды, причем Lo=L+"Δ"L1+"Δ"L2, а ho=h+2*"Δ"h.

- Для исключения возможности качания траков во время рабочего хода в заявленной конструкции траки выполнены с низким профилем, т.е. высота трака от оси ролика до рабочей поверхности в три раза меньше расстояния между осями трака, что значительно снижает соотношение векторов сил трения от протягиваемого материала к моменту опоры (моменту силы трения, приходящуюся на плечо между осей трака). На фиг. 12 показано сечение заявляемого трака со схемой моментов, на фиг. 13 показано сечение трака Робор и распределение сил (схема моментов), где: Fтр - сила трения, h1 - высота заявляемого трака, h2 - высота трака Робор, L - Ширина расположения опорных роликов, М1 - Наклоняющий момент на заявляемом траке, М2 - Наклоняющий момент на обычном траке, причем из данных схем моментов видно, что

- Зацепление соседних траков обеспечивается замком типа петля, в котором ось выполняет роль как соединения траков, так и служит осью опорных роликов, таким образом, тяговое усилие распределяется не на малое сечение материала тяговой цепи, как у известных схем, а на всю поверхность осевого отверстия, проходящего через всю его длину, что в значительной степени снижает выработку люфтов элементах зацепления и обеспечивает наиболее синхронное движение траков цепи, исключая их раскачивание и возможность несинхронного сдвига. На фиг. 14 показана схема зацепления заявляемых траков, где: 1 - Траки, 2 - Оси.

- С целью исключения прогиба траков, имеющих заложенный уменьшенный вертикальный размер сечения, конструкция траков допускает использование дополнительных рельс между двумя крайними. В приведенном примере заявляемой конструкции использовано 4 рельса, но может быть применено 3, 5 и более направляющих рельс, в зависимости от требований к сжимающему усилию пресса. На фиг. 15 и 16 показана схема трака на рельсах, аксонометрия, где: 1 - опорная балка средняя, 2 - опорная балка левая, 3 - опорная балка правая, 4 - направляющие, 5 - опорные ролики.

Для распределения прижимающего усилия и исключения возникновения перекоса от люфтов, которые появляются со временем в механических подъемных механизмах, в заявленной конструкции применяются гидроприводы, распределенные попарно по длине пресса вдоль его боковых сторон. В качестве элементов, задающих толщину производимых сэндвич-панелей, применяются дистанционные вставки с высокоточным допуском размеров по высоте. Синхронность работы гидроприводом может быть обеспечена как механической, так и гидрораспределительной синхронизирующей системой. Схема расположения и устройства гидроподъемников показана на фиг. 17 где: 1 - Гидроподъемники, и фиг. 18, где: 1.1 - Упор верхней платформы, 1.2 - Шайба упорная, 1.3 - Набор сменных проставок, 1.4 - Гидроцилиндр.

На фиг. 19 показана схема работы гусеничного пресса с сэндвич-панелью, где 1 - Верхняя обкладка, 2 - Нижняя обкладка, 3 - Модули клеенанесения, 4 - Наполнитель, 5 - Верхняя гусеница, 6 - Нижняя гусеница, 7 - Непрерывная сэндвич-панельная заготовка, 8 - Отрезное устройство, 9 - Готовая сэндвич-панель. Устройство работает следующим образом. На верхнюю 1 и нижнюю обкладки 2 наносят клей посредством модулей клеенанесения 3. Верхняя 1 и нижняя 2 обкладки с нанесенным клеем и с размещенным между ними наполнителем 4 подаются в гусеничный пресс между верхней гусеницей 5 и нижней гусеницей 6. После обжатия и процесса склеивания непрерывная сэндвич-панельная заготовка 7 поступает на отрезное устройство 8.

Технический результат, достигаемый настоящим изобретением, позволяет изготавливать технологические узлы, гусеничные прессы, с высокими эксплуатационными характеристиками, более низкой металлоемкостью, трудоемкостью изготовления и энергопотреблением во время эксплуатации, по сравнению с известными из уровня техники аналогами, пригодными для работы в составе технологических линий производства строительных сэндвич-панелей премиального качества с высокими прочностными характеристиками и внешними эстетическими показателями.

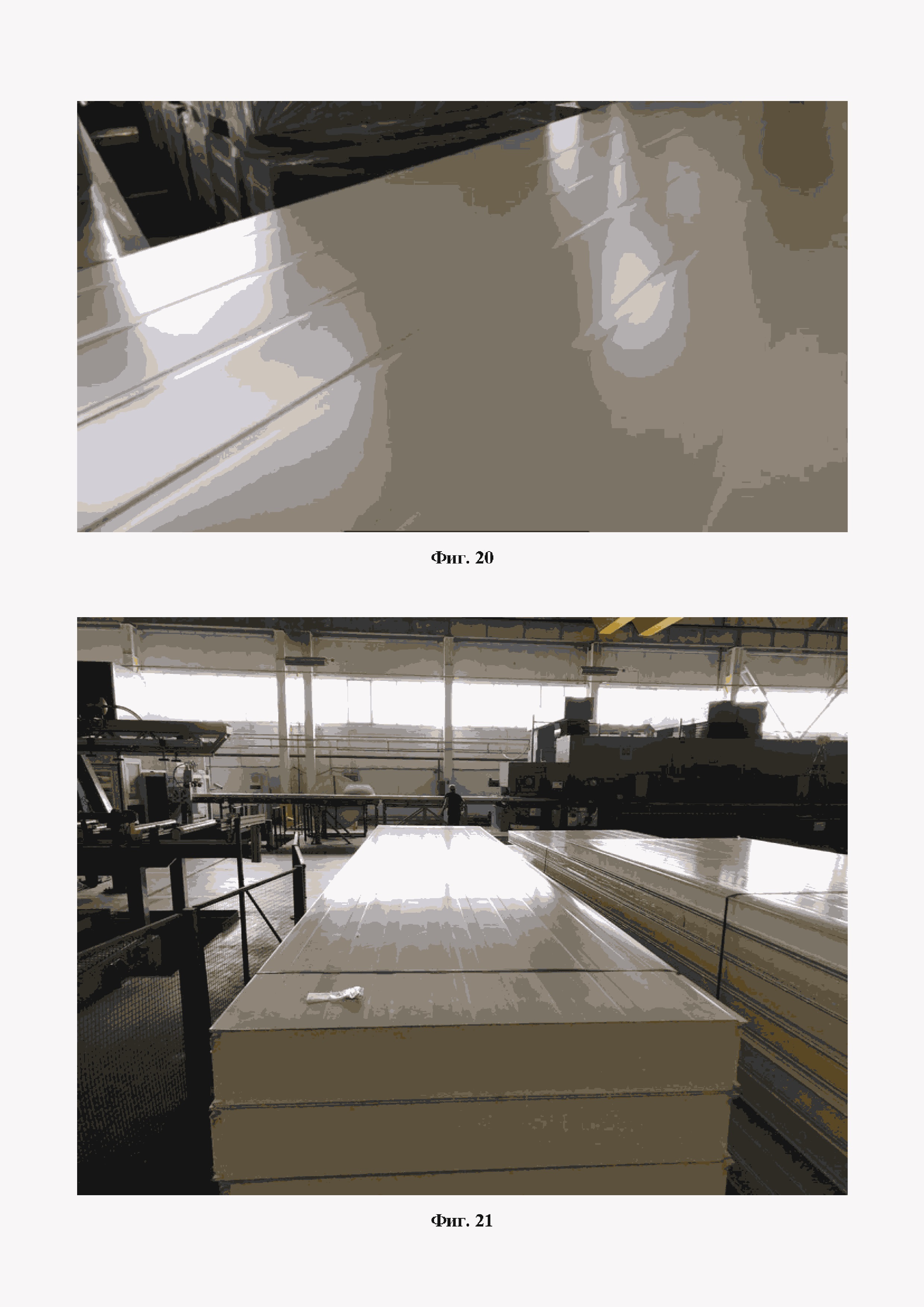

На фиг. 20 приведена фотография панели, изготовленной посредством заявляемого пресса. На фиг. 21 приведена фотография панели, изготовленной посредством пресса аналога.

Реферат

Изобретение относится к машиностроению и может быть использовано при производстве композитных строительных материалов. Пресс содержит нижнюю и верхнюю рамные конструкции, на торцах которых закреплены приводные и натяжные барабаны. Посредством приводных барабанов приводятся в движение гусеничные цепи, которые опираются на рельсовые направляющие в количестве не менее двух. Предусмотрены устройства вертикального перемещения верхней рамной конструкции с узлом их синхронной регулировки. Каждая гусеничная цепь образована нечетным количеством траков, соединенных между собой путем зацепления с помощью осей с опорными роликами. Высота трака от оси ролика до его рабочей поверхности не менее чем в три раза меньше расстояния между осями трака. Пресс может быть снабжен гидроприводами, распределенными попарно по длине пресса. В результате обеспечивается исключение возникновения циклических переменных фазовых напряжений гусеничных цепей, возможности раскачивания траков во время рабочего хода и снижения выработки люфтов элементов зацепления. 2 з.п. ф-лы, 21 ил.

Комментарии