Отверждающаяся многокомпонентная акриловая композиция - RU2712216C2

Код документа: RU2712216C2

Чертежи

Описание

Настоящее изобретение относится к отверждающейся многокомпонентной полимерной композиции, включающей рентгеноконтрастный наполнитель, в частности, но не исключительно, к акриловой композиции, которую составляют, по меньшей мере, две части, реагирующие друг с другом при совместном перемешивании и образующие цемент, такой как костный цемент, который затвердевает и превращается в твердый материал.

Отверждающиеся композиции, которые образуются при перемешивании друг с другом акриловых полимеров и мономеров, являются пригодными для использования в широком разнообразии приложений. В частности, они находят применение в областях стоматологии, медицины, связующих и строительных материалов, где такие композиции используются в течение более 40 лет.

Стоматологические приложения включают базы зубных протезов, базовые пластинки зубных протезов, зубные прокладки, материалы для ремонта зубных протезов, индивидуальные ложки, винирование коронок и мостовидных протезов зубов, искусственные зубы, виниры и материалы для лечения естественных зубов и пломбы для восстановления зубов. Медицинские приложения включают костные цементы для костных полостей, такие как протезные цементы, краниальные цементы (для черепа) и вертебральные цементы (для позвоночника) в вертебропластике и кифопластике. Дополнительные приложения включают изготовление формованных изделий, которые отверждаются вне организма, и которые могут затем вводиться в организм.

Отверждающиеся акриловые композиции одного типа, к которым преимущественно относится настоящее изобретение, как правило, составляют твердый компонент и жидкий компонент. Твердый компонент включает порошок, который составляют полимерные частицы и, если это целесообразно, дополнительные добавки, такие как инициаторы и катализаторы полимеризации, наполнители и красящие вещества. Жидкий компонент включает один или несколько жидких мономеров и дополнительные добавки, такие как ускорители и стабилизаторы. Для подготовки к применению твердые и жидкие компоненты перемешивают друг с другом, образуя полутвердую пасту, у которой под действием инициаторов и ускорителей полимеризации увеличивается вязкость, и она затвердевает, превращаясь в твердый материал.

Как правило, используемый твердый компонент включает мелкие сферические гранулы (обычно составляющие приблизительно от 20 до 150 мкм в диаметре) из полиметилметакрилата (PMMA) и небольшое количество инициатора полимеризации, такого как дибензоилпероксид (BPO), который обычно инкапсулируется в объеме гранулы PMMA, но может также добавляться как отдельный компонент. Жидкий компонент обычно представляет собой мономер, как правило, метилметакрилат (MMA), который может также содержать активатор полимеризации, такой как N,N-диметил-п-толуидин (третичный амин) (DMPT) и ингибитор, такой как гидрохинон (HQ), который предотвращать самопроизвольную полимеризацию мономера.

Когда твердый и жидкий компоненты перемешиваются друг с другом, полимерные частицы смачиваются мономером, сольватируются и начинают растворяться. Сольватированные полимерные частицы высвобождают дибензоилпероксидный инициатор в мономер, который взаимодействует с активатором, если он присутствует, производя радикалы, которые реагируют с мономером, и при комнатной температуре инициируется аддитивная полимеризация (полиприсоединение) мономера. Исходная смесь, имеющая относительно низкую вязкость, постепенно превращается в систему, которая становится все более твердой и, наконец, полностью затвердевает.

Отверждающиеся при комнатной температуре композиции (так называемые "самоотверждающиеся системы" или "системы холодного отверждения") имеют продолжительность застывания, которая составляет, как правило, от 4 до 10 минут, и продолжительность затвердевания, которая составляет, как правило, от правило, 10 до 25 минут. Продолжительность работы определяет период времени, который имеет оператор, чтобы эффективно работать с цементным тестом желательным образом, например, вдавливать в форму для зубных протезов, чтобы изготавливать базу протезов, или вдавливать в полость кости в процессе реконструкции или эндопротезирования тазобедренного сустава, или вводить в полость позвонка в процессе хирургической операции на позвоночнике, или впрыскивать под давлением в щель или полость в процессе промышленных операций цементирования. Продолжительность застывания определяется скоростью, с которой вязкость композиции, содержащей твердые и жидкие компоненты, начинает увеличиваться немедленно после смешивания, и регулируется рядом факторов, таких как размер и форма частиц гранулированного полимера, молекулярная масса полимера и состав полимера.

Рентгеноконтрастные наполнители, такие как сульфат бария или диоксид циркония, представляют собой необходимый ингредиент, который добавляется в композиции костного цемента. Они функционируют как рентгеноконтрастные вещества, которые показывают положение костного цемента при имплантации в организм. Рентгеноконтрастные наполнители можно традиционно добавлять в содержащие твердый и жидкий компоненты композицию костного цемента, в том числе в твердый компонент и/или в жидкий компонент. Однако введение частиц наполнителя, как правило, ухудшает механические свойства отвержденной композиции, такие как свойства гибкости, растяжения и усталости.

Патент США № US 4500658 описывает, что проблема металлических наполнителей определенных типов, таких как свинцовая фольга, серебряный сплав, золото и 1% отверждающаяся амальгама, заключается в том, что они создают концентрации напряжений на границе раздела между вставкой и смолой, что приводит к ослаблению и растрескиванию материала.

С другой стороны, вызывают затруднения соединения тяжелых металлов, прикрепленные снаружи к гранулам. Кроме того, следует отметить, что необходимо высокое содержание сульфата бария в смоле, чтобы сделать ее рентгеноконтрастной, но при таком содержании он производит неблагоприятное воздействие на прочность материала. Как описывает этот документ, наполнитель может инкапсулироваться и равномерно диспергироваться в грануле посредством использования суспензионной полимеризации. Считается, что гранулы являются пригодными для применения в биомедицинских приложениях для окрашивания биомедицинских материалов и устройств. В качестве примера предлагается превращение гранулированных частиц в сухой порошок для стоматологической композиции, содержащей твердые и жидкие компоненты. Гранулы можно измельчать перед введением в композицию. Описание смеси, содержащей мономер, означает, что основная масса гранулы растворяется в мономере, и в результате этого обеспечивается диспергирование инкапсулированного рентгеноконтрастного пигмента в мономере. Соответственно, в этом документе описывается просто способ введения контрастного вещества в матрицу конечного полимера.

Европейский патент № EP 0218471 описывает, что сульфат бария, введенный как рентгеноконтрастное вещество в этилметакрилатные полимерные гранулы, может придавать улучшенные механические свойства в системе твердых и жидких фаз, содержащей н-бутилметакрилатный мономер. Здесь не упоминается возможность уменьшения концентрации частиц рентгеноконтрастного наполнителя посредством инкапсулирования в объеме частиц гранулированного акрилового полимера. Кроме того, отмечается, что при перемешивании гранулированный полимер почти полностью растворяется в мономере, и, таким образом, здесь отсутствует намерение сохранения инкапсулированного рентгеноконтрастного наполнителя в конечном продукте.

Одна задача настоящего изобретения заключается в том, чтобы предложить костные цементы и стоматологические композиции, имеющие улучшенные механические свойства.

Неожиданно были обнаружены отверждающиеся многокомпонентные композиции, содержащие твердые и жидкие компоненты, и способы их изготовления, которые позволяют вводить рентгеноконтрастный наполнитель, не производя значительного воздействия на механические свойства отвержденной композиции. Таким образом, преимущественно получаются композиции, имеющие улучшенные механические свойства, в том числе улучшенные свойства гибкости, растяжения и усталости.

Согласно первому аспекту настоящего изобретения, предлагается отверждающаяся многокомпонентная акриловая композиция, включающая твердую первую часть и устойчивую при хранении жидкую вторую часть и необязательно дополнительные твердые и/или жидкие части, причем данные части предназначаются для образования цемента, который затвердевает, образуя твердую массу, при перемешивании частей друг с другом, композиция дополнительно включает акриловый мономерный компонент во второй части, инициирующий компонент, первое подмножество акриловых полимерных частиц в первой и/или дополнительных частях, второе подмножество акриловых полимерных частиц в первой и/или дополнительных частях, необязательно одно или несколько дополнительных подмножеств акриловых полимерных частиц и рентгеноконтрастный наполнитель, причем инициирующий компонент присутствует в таком количестве, чтобы осуществлять полимеризацию акрилового мономерного компонента при перемешивании с ним и/или активации, отличающаяся тем, что, по меньшей мере, некоторое количество рентгеноконтрастного наполнителя инкапсулируется в объеме и/или адсорбируется на поверхности акриловых полимерных частиц первого подмножества, причем второе подмножество акриловых полимерных частиц имеет меньший средний размер частиц, чем первое подмножество.

Как правило, первое подмножество и/или второе подмножество содержатся в первой части. Первое и/или второе подмножество может также находиться в третьей или дополнительной части. Однако предпочтительно, по меньшей мере, одно из первого и второго подмножеств и предпочтительнее оба подмножества содержатся в первой части. Как указано выше, композиция может включать более чем две части, например, инициирующий компонент и/или любое из подмножеств может содержаться в отдельной третьей части, но для удобства многокомпонентная акриловая композиция согласно любому из аспектов настоящего изобретения, описанных в данном документе, как правило, представляет собой композицию, включающую только две части, т. е. в ней отсутствует третья или дополнительная часть.

Акриловая полимерная композиция включает два или более подмножеств акриловых полимерных частиц. Одно подмножество может, в общем, отличаться от другого подмножества в отношении одного или нескольких свойств, таких как молекулярная масса (MW), молекулярно-массовое распределение, пористость, природа и распределение сомономерных остатков, размер частиц, распределение частиц по размеру и/или типу, присутствие или отсутствие остаточного инициатора и, если он присутствует, количество и тип остаточного инициатора. Таким образом, два или более подмножеств акриловых полимерных частиц могут представлять собой один или несколько типов, включая, например, полимеризованные в суспензии, полимеризованные в эмульсии, полимеризованные в растворе и/или полимеризованные в объеме частицы. Как правило, одно или несколько подмножеств частиц, полимеризованных в суспензии, объеме или растворе, присутствуют как полимерные гранулы, и в случае присутствия одного или нескольких подмножеств эмульсионно-полимеризованных частиц они присутствуют как эмульсионно-полимеризованные микрочастицы, который могут коалесцироваться друг с другом, агломерироваться друг с другом или существовать независимо друг от друга. В качестве альтернативы, одно или несколько подмножеств могут присутствовать как дробленый, измельченный или молотый объемный полимеризованный акриловый полимер, или как дробленые, измельченные или молотые акриловые полимерные гранулы.

Твердая первая часть и устойчивая при хранении жидкая вторая часть акриловой композиции предпочтительно хранятся и реагируют при температуре, составляющей от 0 до 30°C, предпочтительнее от 18 до 25°C, наиболее предпочтительно от 20 до 23°C и в любом случае, как правило, при нормальных значениях атмосферного давления. Изготовление цемента в процессе перемешивания твердой первой части и жидкой второй части акриловой композиции может осуществляться разнообразными способами, которые являются известными специалистам в данной области техники, например, посредством перемешивания вручную.

Как правило, инициирующий компонент присутствует в достаточном количестве, чтобы в полной мере осуществлялась полимеризация мономерного компонента. Например, чтобы полимеризовалось, по меньшей мере, 85 мас.% мономерного компонента, типичнее, по меньшей мере, 90 мас.% и, наиболее типично, от 95 до 98 мас.% мономерного компонента. Кроме того, инициирующий компонент может присутствовать в избыточном количестве, которое обеспечивает полную полимеризацию мономерного компонента.

Как правило, по меньшей мере, 25 мас.% всего рентгеноконтрастного наполнителя, который присутствует в композиции и, таким образом, как правило, также и в конечной отвержденной композиции, инкапсулируется в объеме и/или адсорбируется на поверхности акриловых полимерных частиц, типичнее, по меньшей мере, 50 мас.% и, наиболее типично, по меньшей мере, 75 мас.% инкапсулируется и/или адсорбируется таким путем.

Следовательно, от 20 до 100 мас.%, типичнее, от 30% до 100 мас.%, наиболее типично, от 60 до 100 мас.% рентгеноконтрастного наполнителя в композиции и, таким образом, как правило, также и в конечной отвержденной композиции, инкапсулируется в объеме и/или адсорбируется на поверхности акриловых полимерных частиц. Хотя оказывается предпочтительным сохранение содержания инкапсулированного и/или адсорбированного рентгеноконтрастного наполнителя в конечной отвержденной композиции, тем не менее, может происходить некоторое растворение частиц носителя в мономере, и, соответственно, в качестве альтернативы, содержание рентгеноконтрастного наполнителя, который инкапсулируется в объеме и/или адсорбируется на поверхности акриловых полимерных частиц, в конечной отвержденной композиции составляет от 10 до 100 мас.%, типичнее, от 20% до 95 мас.%, наиболее типично, от 50 до 90 мас.%.

Как правило, содержание рентгеноконтрастного наполнителя в отверждающейся многокомпонентной композиции согласно настоящему изобретению составляет от 1 до 50 мас.%, типичнее, от 5 до 40 мас.% наиболее типично, от 6,5 до 30 мас.%. Предпочтительно рентгеноконтрастный наполнитель присутствует в составе указанной композиции и инкапсулируется в объеме или адсорбируется на поверхности акриловых полимерных частиц. Как правило, рентгеноконтрастный наполнитель присутствует в объеме или на поверхности композиции в указанном содержании и инкапсулируется в объеме или адсорбируется на поверхности акриловых полимерных частиц отвержденного цемента, т. е. полностью полимеризованного продукта. Соответственно, инкапсулированный и/или адсорбированный рентгеноконтрастный наполнитель предпочтительно не должен высвобождаться в матричный мономер и, таким образом, как правило, присутствует в композиции в указанном содержании в объеме или на поверхности акриловых полимерных частиц. Однако в процессе перемешивания адсорбированный рентгеноконтрастный наполнитель в некотором количестве может мигрировать в мономер, и, кроме того, некоторые полимерные частицы могут растворяться, и, таким образом, рентгеноконтрастный наполнитель высвобождается в матричный мономер. Соответственно, уменьшение содержания инкапсулированного рентгеноконтрастного наполнителя, который присутствует в составе конечного отвержденного цемента, может составлять вплоть до 40%, типичнее, вплоть до 20%.

Преимущественно высокая доля инкапсулирования в конечном отвержденном продукте достигается посредством введения в композицию акриловых полимерных частиц, по меньшей мере, одной или нескольких вторых подмножеств, имеющих меньший средний размер частиц, чем средний размер частиц первого подмножества акриловых полимерных частиц, в которых содержится инкапсулированный и/или адсорбированный рентгеноконтрастный наполнитель. Средний размер частиц этого второго подмножества составляет, как правило, менее чем 30 мкм, типичнее, менее чем 20 мкм, наиболее типично, менее чем 10 мкм. Типичные интервалы меньшего среднего размера частиц второго подмножества составляют от 0,01 до 30 мкм, типичнее, от 0,02 до 20 мкм, наиболее типично, от 0,1 до 10 мкм. Такие подмножества, имеющие меньший средний размер частиц, могут присутствовать в любой из частей отверждающейся композиции, но, как правило, содержатся отдельно от мономера, таким образом, что они предпочтительно растворяются в мономере после перемешивания, что предотвращает или сокращает растворение частиц первого подмножества, в которых содержится инкапсулированный и/или адсорбированный рентгеноконтрастный наполнитель. Соответственно, имеющие больший средний размер частиц акриловые полимерные частицы первого подмножества, содержащие инкапсулированный и/или адсорбированный рентгеноконтрастный наполнитель, не растворяются в мономере совсем или не растворяются в такой же степени, как частицы второго подмножества имеющих меньший средний размер частиц. Дополнительные подмножества могут иметь больший или меньший средний размер частиц, чем первое подмножество, и/или они могут содержать инкапсулированный и/или адсорбированный рентгеноконтрастный наполнитель. Однако оказывается предпочтительным, что, по меньшей мере, второе подмножество имеет меньший средний размер частиц, чем все подмножества, содержащие инкапсулированный и/или адсорбированный рентгеноконтрастный наполнитель и присутствующие в композиции, и, кроме того, независимо оказывается предпочтительным, что во втором подмножестве практически отсутствует инкапсулированный рентгеноконтрастный наполнитель, причем это отсутствие означает содержание менее чем 5 мас.%, типичнее, менее чем 1 мас.% рентгеноконтрастного наполнителя.

Соответственно, когда присутствуют эмульсионно-полимеризованные микрочастицы, Z-средний размер частиц в подмножестве (подмножествах) частиц, имеющих меньший средний размер, включая второе или дополнительные подмножества, находится в интервале, составляющем предпочтительно от 0,01 до 2 мкм, предпочтительнее от 0,02 до 1 мкм, наиболее предпочтительно от 0,05 до 0,5 мкм, в частности, от 0,1 до 0,45 мкм.

Когда присутствуют гранулированные частицы, средний размер частиц в подмножестве (подмножествах) частиц, имеющих меньший средний размер, включая второе или дополнительные подмножества, находится в интервале, составляющем предпочтительно от 1 до 30 мкм, предпочтительнее от 2 до 20 мкм, наиболее предпочтительно от 2,5 до 15 мкм.

Хотя любые акриловые полимерные частицы могут использовать как подмножество имеющих меньший средний размер частиц, оказывается предпочтительным, что используются эмульсионно-полимеризованные микрочастицы, которые определяются согласно настоящему изобретению.

Средний размер частиц одного или нескольких подмножеств, в которых содержится инкапсулированный и/или адсорбированный рентгеноконтрастный наполнитель, находится в интервале, составляющем предпочтительно от 10 до 1000 мкм, предпочтительнее от 20 до 600 мкм, наиболее предпочтительно, от 25 до 200 мкм. Как правило, в таком интервале это следует рассматривать как средний размер частиц.

Как правило, согласно настоящему изобретению, средний размер частиц определяется методом, пригодным для измерения размера частиц. Соответственно, для имеющего меньший средний размер частиц подмножества можно определять средний размер частиц иным методом, чем для сравниваемого с ним подмножества. Тем не менее, считается целесообразным, если четко различаются средние размеры частиц соответствующих подмножеств. В том случае, где средние размеры частиц являются относительно близкими, может оказаться целесообразным применение только одного метода. Например, субмикронные частицы может характеризовать Z-средний размер этих частиц, в то время как частицы крупнее 10 мкм может характеризовать средний размер этих частиц. Частицы от 1 до 10 мкм может характеризовать любой из этих параметров, а если оба сравниваемых подмножества находятся в данном интервале, то может применяться один и тот же метод. Соответственно, согласно настоящему изобретению, эмульсионно-полимеризованные микрочастицы предпочтительно характеризует Z-средний размер этих частиц, а гранулированные частицы предпочтительно характеризует средний размер этих частиц.

Предпочтительно, в имеющем меньший средний размер частиц подмножестве, включая второе или одно или несколько дополнительных подмножеств, размер частиц является значительно меньше, чем размер частиц подмножества частиц, содержащих инкапсулированный и/или адсорбированный рентгеноконтрастный наполнитель, чтобы задерживать растворение последнего в мономере. Предпочтительно средний размер частиц второго или одного или нескольких дополнительных подмножеств, является меньше, по меньшей мере, на 10%, чем средний размер в подмножестве более крупных частиц.

Несмотря на изложенное выше, оказывается также возможным, что некоторое количество рентгеноконтрастного наполнителя присутствует в композиции и/или в отвержденном цементе в такой форме, что он не является инкапсулированным в объеме и/или адсорбированным на поверхности акриловых полимерных частиц, например, в первой части и/или в жидкой второй части акриловая композиция. Он представляет собой независимо добавленный рентгеноконтрастный наполнитель или рентгеноконтрастный наполнитель, который мигрирует из инкапсулированной или адсорбированной формы в окружающую жидкость.

Инкапсулированный и/или адсорбированный рентгеноконтрастный наполнитель может инкапсулироваться в объеме и/или адсорбироваться на поверхности акриловых полимерных частиц только первого подмножества или более чем одного подмножества. Если в подмножествах содержатся акриловые полимерные частицы более чем одного типа (такие как гранулированные и эмульсионно-полимеризованные частицы), рентгеноконтрастный наполнитель может присутствовать в частицах любого одного или нескольких типов.

Однако рентгеноконтрастное вещество предпочтительно инкапсулируется в объеме и/или адсорбируется на поверхности полимерных гранул одного или нескольких подмножеств. Таким образом, первое подмножество составляют предпочтительно акриловые гранулированные полимерные частицы.

Предпочтительно, по меньшей мере, 90 мас.%, предпочтительнее, по меньшей мере, 95 мас.%, наиболее предпочтительно, по меньшей мере, 99 мас.% всего акрилового мономерного компонента в композиции присутствует в жидкой второй части. Согласно предпочтительным вариантам осуществления, практически весь акриловый мономерный компонент в композиции присутствует в жидкой второй части. Как правило, таким образом, акриловый мономерный компонент присутствует только в одной части композиции. Как правило, акриловый мономерный компонент, содержащийся в жидкой части, включает растворенные в нем акриловые полимерные частицы.

Как правило, вышеупомянутый акриловый мономерный компонент и вышеупомянутый инициирующий компонент находятся в отдельных частях вышеупомянутой многокомпонентной композиции, таким образом, что часть, содержащая мономерный компонент, при хранении является устойчивым к полимеризации.

Одно или несколько подмножеств акриловых полимерных частиц, в том числе первое, второе или одно или несколько дополнительных подмножеств могут включать одно или несколько подмножеств акриловых полимерных гранул и одно или несколько подмножеств эмульсионно-полимеризованных микрочастиц.

Предпочтительно рентгеноконтрастный наполнитель инкапсулируется и/или адсорбируется только в первом подмножестве акриловых полимерных частиц, но он может инкапсулироваться и/или адсорбироваться в более чем одном дополнительном подмножестве, как упомянуто выше. Как правило, рентгеноконтрастный наполнитель инкапсулируется в объеме и/или адсорбируется на поверхности только акриловых полимерных гранул, но, в качестве альтернативы или в качестве дополнения, он может инкапсулироваться в объеме и/или адсорбироваться на поверхности только эмульсионно-полимеризованных микрочастиц. Как правило, оказывается целесообразным, если рентгеноконтрастный наполнитель инкапсулируется и/или адсорбируется только в одной части композиция, предпочтительно в ее первой части. Если рентгеноконтрастный наполнитель инкапсулируется и/или адсорбируется только в подмножестве акриловых полимерных частиц одного типа, в композиции все же может присутствовать дополнительные типы подмножеств акриловых полимерных частиц. Например, если рентгеноконтрастный наполнитель инкапсулируется и/или адсорбируется в эмульсионно-полимеризованных микрочастицах или акриловых полимерных гранулах, в композиции все же могут присутствовать частицы обоих типов. Согласно предпочтительным вариантам осуществления, композиция включает акриловые полимерные гранулы в обеих (первой и второй) частях, и, как правило, эмульсионно-полимеризованные микрочастицы только в первой части, и необязательно рентгеноконтрастный наполнитель может инкапсулироваться и/или адсорбироваться в первой части, содержащей акриловые полимерные частицы любого одного или нескольких типов. Однако предпочтительно рентгеноконтрастный наполнитель инкапсулируется и/или адсорбируется только в первой части акриловой композиции, содержащей акриловые полимерные гранулы.

Как правило, по меньшей мере, 50 мас.% всего инкапсулированного и/или адсорбированного рентгеноконтрастного наполнителя в композиции присутствует в акриловых полимерных гранулах, типичнее, по меньшей мере, 90 мас.%, наиболее типично, по меньшей мере, 95 мас.% присутствует в акриловых полимерных гранулах, и предпочтительнее таким является его доля в акриловых полимерных гранулах, содержащихся в первой части акриловой композиции.

Один способ инкапсулирования представляет собой диспергирование рентгеноконтрастного наполнителя, такого как сульфат бария, в объеме акрилового мономера, после чего осуществляется полимеризация мономера, например, объемная эмульсионная или суспензионная полимеризация, и в результате этого рентгеноконтрастный наполнитель инкапсулируется в объеме образующихся акриловых полимерных частиц.

Как указано выше, композиция может включать эмульсионно-полимеризованные акриловые частицы или гранулированные полимерные частицы. Их можно изготавливать, осуществляя методы, известные специалистам в данной области техники. Однако к предпочтительным отличительным признакам их изготовления относятся следующие:

эмульсионная полимеризация, по меньшей мере, одной акриловой мономерной композиции, необязательно в присутствии рентгеноконтрастного наполнителя, для получения эмульсии акрилового полимера, необязательно содержащей инкапсулированный и/или адсорбированный рентгеноконтрастный наполнитель; и/или

полимеризация в суспензии, объеме или растворе, по меньшей мере, одной акриловой мономерной композиции, необязательно в присутствии рентгеноконтрастного наполнителя, для получения частиц гранулированного акрилового полимера, необязательно содержащих инкапсулированный и/или адсорбированный рентгеноконтрастный наполнитель.

Предпочтительный подход заключается в том, чтобы инкапсулировать рентгеноконтрастный наполнитель в объеме гранулированных полимерных частиц, таких как частицы, изготовленные посредством суспензионной полимеризации.

Неожиданно было обнаружено, что посредством инкапсулирования рентгеноконтрастного наполнителя в объеме акриловых полимерных частиц первого подмножества в присутствии имеющих меньший средний размер частиц второго подмножества уменьшается концентрация частиц рентгеноконтрастного наполнителя частиц в непрерывной матрице, образующейся в процессе перемешивания первой части и жидкой второй части акриловой композиции, и вследствие этого уменьшается число дефектов, вызванных концентрацией напряжений в непрерывной матрице. В результате этого может предотвращаться обычное ухудшение механических свойств, которое происходило бы, если бы весь наполнитель находился в непрерывной матрице. Кроме того, посредством первоначального тонкого диспергирования рентгеноконтрастного наполнителя в мономере и последующего инкапсулирования его в объеме акриловых полимерных частиц оказывается возможным достижение такого же рентгеноконтрастного эффекта, несмотря на применение наполнителя в значительно меньшем количестве. Это приводит к дополнительному улучшению механических свойств.

Подходящие рентгеноконтрастные наполнители можно выбирать из списка, включающего диоксид циркония, карбонат стронция, порошкообразный тантал, порошкообразный вольфрам, сульфат бария и их смеси. Предпочтительный рентгеноконтрастный наполнитель представляет собой сульфат бария. Как правило, когда рентгеноконтрастный наполнитель представляет собой сульфат бария, этот сульфат бария одновременно инкапсулируется в объеме и адсорбируется на поверхности акриловых полимерных частиц, типичнее, гранулированных полимерных частиц. С другой стороны, в случае другого рентгеноконтрастного наполнителя, такого как диоксид циркония, этот диоксид циркония, как правило, только инкапсулируется.

Термин "рентгеноконтрастный" согласно настоящему изобретению, означает способность материала отличаться от окружающего материала при воздействии рентгеновского излучения.

Согласно предпочтительному варианту осуществления, первая часть акриловой композиции включает первое подмножество акриловых полимерных частиц, присутствующих как полимерные гранулы и содержащих инкапсулированный и/или адсорбированный рентгеноконтрастный наполнитель. Композиция согласно настоящему изобретению предпочтительно включает эмульсионно-полимеризованные микрочастицы в качестве второго подмножества. Преимущественно средний размер частиц в случае эмульсионно-полимеризованных микрочастиц, как правило, составляет менее чем средний размер частиц полимерных гранул.

Согласно особенно предпочтительным аспектам настоящего изобретения, твердая первая часть акриловой композиции, включающая первое подмножество полимерных гранул и содержащая инкапсулированный и/или адсорбированный рентгеноконтрастный наполнитель, дополнительно включает второе подмножество эмульсионно-полимеризованных микрочастиц.

Согласно еще одному аспекту, настоящее изобретение распространяется на твердую цементную композицию, изготовленную в результате отверждения многокомпонентной акриловой композиции согласно любому из аспектов настоящего изобретения.

Преимущественно настоящее изобретение предназначается для применения в лечении костей человека или животного.

Согласно еще одному аспекту, настоящее изобретение распространяется на композиции, включающие акриловую полимерную твердую первую часть согласно настоящему изобретению, для применения в качестве сокращающего продолжительность застывания вещества или в качестве повышающего механическую прочность вещества в отверждающейся многокомпонентной акриловой композиции.

Согласно следующему аспекту настоящего изобретения, предлагается способ изготовления акрилового цемента из многокомпонентной акриловой композиции согласно любому из аспектов настоящего изобретения, включающий стадию перемешивания вышеупомянутых первой, второй и необязательно дополнительных частей.

Вышеупомянутый процесс перемешивания можно осуществлять любыми подходящими средствами, например, процесс перемешивания можно осуществлять вручную.

Согласно следующему аспекту настоящего изобретения, предлагается способ изготовления отверждающейся многокомпонентной акриловой композиции согласно любому из аспектов настоящего изобретения, включающий следующие стадии:

a) изготовление первой части и устойчивой при хранении второй части акриловой полимерной композиции согласно первому аспекту настоящего изобретения:

i) причем стадия (a) включает стадию полимеризации акриловой мономерной композиции для образования подмножества акриловых полимерных частиц, где полимеризация осуществляется в присутствии рентгеноконтрастного наполнителя, и в результате этого рентгеноконтрастный наполнитель инкапсулируется в акриловых полимерных частицах.

Согласно второму аспекту настоящего изобретения, предлагается отверждающаяся многокомпонентная акриловая композиция, включающая твердую первую часть, устойчивую при хранении жидкую вторую часть и необязательно третью или дополнительные твердые или жидкие части, причем данные части предназначаются для образования цемента, который при перемешивании затвердевает, образуя твердую массу, объединяющую части друг с другом, композиция дополнительно включает акриловый мономерный компонент во второй части, инициирующий компонент, первое подмножество акриловых полимерных гранул в первой и/или дополнительной части, и второе подмножество эмульсионно-полимеризованных акриловых микрочастиц в первой и/или дополнительной части, причем инициирующий компонент присутствует в таком количестве, чтобы осуществлять полимеризацию акрилового мономерного компонента при перемешивании с ним и/или активации, отличающаяся тем, что, по меньшей мере, некоторое количество рентгеноконтрастного наполнителя инкапсулируется в объеме и/или адсорбируется на поверхности акриловых полимерных гранул первого подмножества.

Как указано выше, композиция включает эмульсионно-полимеризованные микрочастицы. Эти частицы можно изготавливать, осуществляя методы, известные специалистам в данной области техники. Как правило, эмульсионно-полимеризованные микрочастицы присутствуют в форме сетки коалесцированных эмульсионно-полимеризованных микрочастиц, как правило, изготовленных посредством высушивания жидкой эмульсии и образования порошка.

Акриловые полимерные частицы различных типов можно перемешивать друг с другом, получая твердую первую часть акриловой композиции, как правило, в присутствии других подходящих компонентов композиции, известных специалисту в данной области техники. Такие композиционные добавки включают инициаторы, катализаторы, красящие вещества и наполнители.

Перемешивание акриловые полимерные частицы согласно настоящему изобретению можно осуществлять любым подходящим способом, известным специалистам в данной области техники для перемешивания частиц, имеющих различные размеры.

Однако предпочтительный способ перемешивания мелких и крупных частиц представляет собой традиционный способ перемешивания в барабане. Также могут осуществляться и другие способы перемешивания порошков, например, шнековое перемешивание и валковое перемешивание.

Преимущественно многокомпонентные отверждающиеся композиции согласно настоящему изобретению также обеспечивают низкую максимальную температуру экзотермической реакции в процессе отверждения, и, таким образом, в случае костных цементов предотвращается некроз тканей, представляющий собой хорошо известную проблему акриловых костных цементов.

Следующее преимущество заключается в том, что отверждающиеся композиции, изготовленные согласно настоящему изобретению, также обеспечивают продолжительное время работы, и в результате этого оператору предоставляется более продолжительный период времени для обработки цементного теста желательным образом в процессе применения.

Полимеризация, по меньшей мере, одной акриловой мономерной композиции для получения акриловых полимерных частиц, таких как гранулы или микрочастицы, согласно настоящему изобретению, может осуществляться с избытком или без избытка инициатора.

Как правило, согласно предпочтительному варианту осуществления, отверждающаяся композиция по любому аспекту настоящего изобретения изготавливается следующим образом:

a) диспергирование рентгеноконтрастного наполнителя в сиропе акрилового мономера/полимера для изготовления дисперсии;

b) суспензионная полимеризация дисперсии в присутствии и необязательно в присутствии избытка инициатора для изготовления частиц гранулированного акрилового полимера, содержащих инкапсулированный и/или адсорбированный наполнитель;

c) эмульсионная полимеризация акриловой мономерной композиции в присутствии и необязательно в присутствии избытка инициатора для получения полимерной эмульсии;

d) высушивание полимерной эмульсии, полученной на стадии (c), для получения сетки, содержащей коалесцированные эмульсионно-полимеризованные микрочастицы;

e) перемешивание частиц гранулированного акрилового полимера, содержащих инкапсулированный и/или адсорбированный наполнитель, полученных на стадии (b), с коалесцированными эмульсионно-полимеризованными микрочастицами, полученными на стадии (d), необязательно с добавлением инициатора, для получения первой части акриловой полимерной композиции;

f) изготовление жидкой второй части, содержащей акриловая мономер и ускоритель;

g) перемешивание первой части акриловой композиции с жидкой второй частью для изготовления теста;

h) необязательное помещение теста в форму или полость вручную или посредством впрыскивания; и

i) выдерживание теста для застывания и затвердевания.

Согласно особенно предпочтительному способу, вводится избыток инициатора на стадии (b) суспензионной полимеризации стадия и/или на стадии (c) эмульсионной полимеризации, таким образом, что остаточный инициатор инкапсулируется в объеме частиц гранулированного акрилового полимера и/или эмульсионно-полимеризованных микрочастиц. Однако, в качестве альтернативы, инициатор может также добавляться в первую часть акриловой полимерной композиции на более поздней стадии (e).

Согласно предпочтительному варианту осуществления любого аспекта настоящего изобретения, состоящая из двух частей композиция включает первую часть акриловой композиции, которая, как правило, включает первое подмножество полимерных гранул (обычно имеющих средний размер частиц, составляющий приблизительно от 10 до 200 мкм, и обычно представляющих собой PMMA), содержащих инкапсулированный и/или адсорбированный рентгеноконтрастный наполнитель, второе подмножество эмульсионно-полимеризованных акриловых микрочастиц и необязательно одно или несколько дополнительных подмножеств эмульсионно-полимеризованных акриловых микрочастиц и/или акриловых полимерных гранул, а также в небольшом количестве инициатор полимеризации, такой как дибензоилпероксид (BPO), который обычно также инкапсулируется в подмножестве гранул PMMA, но может также добавляться как отдельный компонент. Вторая жидкая часть обычно представляет собой мономер, как правило, метилметакрилат (MMA), который может также содержать активатор полимеризации, такой как N,N-диметил-п-толуидин (третичный амин) (DMPT), и ингибитор, такой как гидрохинон (HQ), чтобы предотвращать самопроизвольную полимеризацию мономера. Как правило, одно или несколько вторых подмножеств акриловых полимерных частиц, которые могут представлять собой частицы гранулированного акрилового полимера или эмульсионно-полимеризованные микрочастицы, имеют меньший средний размер частиц, чем средний размер частиц первого подмножества гранул, содержащих инкапсулированный и/или адсорбированный рентгеноконтрастный наполнитель.

Когда две части перемешиваются друг с другом, акриловые полимерные частицы первого, второго и необязательно дополнительных подмножеств смачиваются мономером, сольватируются и начинают растворяться. Согласно настоящему изобретению, второе подмножество растворяется с более высокой скоростью, чем, по меньшей мере, первое подмножество. Сольватированные полимерные частицы высвобождают дибензоилпероксидный инициатор в мономер, который взаимодействует с активатором, если он присутствует, и образуются радикалы, которые реагируют с мономером и инициируют при комнатной температуре аддитивную полимеризацию (полиприсоединение) мономера. Исходная смесь, представляющая собой имеющий относительно низкую вязкость цемент, постепенно превращается в систему, которая становится все более твердой и, наконец, полностью затвердевает, образуя конечную твердую композицию.

Это постоянное изменение вязкости цемента характеризуют продолжительность застывания и затвердевания, а также максимальная достигаемая температура экзотермической реакции, которая определяется согласно стандарту BS ISO 5833:2002. Продолжительность застывания рассматривается как продолжительность времени от начала перемешивания цемента до получения тестообразной массы, которая не прилипает к пальцам в перчатке при слабом прикосновении. Продолжительность затвердевания рассматривается как продолжительность времени, требуемого для достижения средней температуры между температурой окружающей среды и максимальной температурой.

Продолжительность застывания и затвердевания, а также максимальная температура экзотермической реакции представляют собой очень важные параметры, которые определяют порядок применения отверждающихся композиций. Отверждающиеся при комнатной температуре композиции (так называемые "самоотверждающиеся" или "отверждающиеся на холоде" системы) имеют продолжительность застывания, которая составляет, как правило, от 4 до 10 минут, и продолжительность затвердевания, которая составляет, как правило, от 10 до 25 минут. Эти параметры эффективно определяют период времени, который предоставляется оператору, чтобы обработать тесто желательным образом, например, вдавить в форму для зубных протезов в целях изготовления базы зубных протезов, или вдавить в полость кости в процессе восстановления или замены тазобедренного сустава, или ввести в полость позвонка в процессе хирургической операции на позвоночнике. Для оператора может оказаться предпочтительным максимальное увеличение возможного времени работы. В идеальном случае это должно достигаться без увеличения продолжительности затвердевания, потому что она определяет конечную точку операции цементирования или фиксации. Таким образом, внимание сосредоточено на сокращении продолжительности застывания. Продолжительность застывания определяется скоростью, с которой вязкость композиции, содержащей жидкие компоненты, начинает увеличиваться немедленно после смешивания, причем она регулируется рядом факторов, таких как размер и форма частиц гранулированного полимера, молекулярная масса полимера и состав полимера.

Полимерные гранулы

Предпочтительно, как упомянуто выше, подмножества акриловых полимерных частиц могут представлять собой или представляют собой полимерные гранулы. Такие гранулы предпочтительно не образуются из эмульсионно-полимеризованных частиц, но предпочтительно изготавливаются в процессе традиционной неэмульсионной полимеризации. Такие полимерные гранулы хорошо известны специалистам в области техники акриловых полимерных композиций и могут, например, представлять собой гранулы, изготовленные посредством полимеризации в объеме, растворе или суспензии. Как правило, эти гранулы изготавливают в процессе суспензионной полимеризации.

Термин "гранулы", который используется в настоящем документе, не предназначается для ограничительногого истолкования, если не определено другое условие, и означает дискретные полимерные частицы, имеющие любые подходящие размеры, форму и поверхностную текстуру. Однако в контексте настоящей заявки термин "гранулы" можно использовать, чтобы отличать этот тип акриловых полимерных частиц от эмульсионно-полимеризованных микрочастиц или более крупных частиц, образующихся из коалесцированных эмульсионно-полимеризованных микрочастиц.

Эмульсионно-полимеризованные микрочастицы

Обычно, как упомянуто выше, подмножества акриловых полимерных частиц могут представлять собой или представляют собой эмульсионно-полимеризованные микрочастицы. Как правило, эмульсионно-полимеризованные микрочастицы присутствуют в форме сетки, которую составляют коалесцированные эмульсионно-полимеризованные микрочастицы.

Во избежание сомнения, термин "коалесцированный" означает, что отдельные микрочастицы не сливаются полностью, но соединяются друг с другом в достаточной степени, чтобы образовывать тип более крупных частиц. Как правило, микрочастицы вступают в тесный контакт, но при этом сохраняют свой индивидуальный характер.

В случае эмульсионно-полимеризованных микрочастиц Z-средний размер частиц составляет предпочтительно менее чем 2 мкм предпочтительнее менее чем 1 мкм наиболее предпочтительно менее чем 0,8 мкм, в частности, менее чем 0,5 мкм при определении методом рассеяния света с использованием анализатора размера частиц Malvern Zetasizer Nano Series S (одну каплю эмульсии помещают в 1 мл деионизированной воды в измерительной кювете, выдерживают исследуемый образец до достижения температурного равновесия при 25°C и вычисляют Z-средний размер частиц с использованием программного обеспечения, установленного на данном приборе). В случае эмульсионно-полимеризованных микрочастиц Z-средний размер частиц составляет предпочтительно от 0,01 до 2 мкм, предпочтительнее от 0,02 до 1 мкм, наиболее предпочтительно от 0,05 до 0,5 мкм, в частности, от 0,1 до 0,45 мкм при определении методом рассеяния света с использованием анализатора размера частиц Malvern Zetasizer, как описано выше.

Как правило, эмульсионно-полимеризованные микрочастицы могут представлять собой получаемые в одну стадию или несколько стадий частицы, в том числе частицы, содержащие сердцевину и оболочку. В данном отношении может оказаться достаточным использование одного мономера, такого как метилметакрилат, для изготовления зародыша, сердцевины и оболочки. В таком случае, в частности, если предполагаются одинаковые составы и молекулярные массы зародыша, сердцевины и оболочки, могут быть использованы стандартные методы одностадийной эмульсионной полимеризации, известные специалисту в данной области техники. Однако для получения эмульсионно-полимеризованных микрочастиц, в которых в некоторой степени регулируется структура, в частности, состав, размер частиц и молекулярная масса, оказывается предпочтительным применение метода многостадийной эмульсионной полимеризации для изготовления сердцевины и оболочки.

Для изготовления содержащих сердцевину и оболочку частиц методом эмульсионной полимеризации оказывается целесообразным осуществление широко применяемого способа, согласно которому сначала образуются зародышевые частицы, которые затем служат в качестве ядер для дальнейшего роста, т. е. для образования полимерной сердцевины, а затем оболочки. Эту идею описали более подробно V. L. Dimonie и др. в книге "Эмульсионная полимеризация и эмульсионные полимеры", редакторы P. A. Lovell и M. S. El-Aasser, издательство John Wiley & Sons Ltd., 1997 г., глава 9, с. 294-326. Зародышевые частицы можно изготавливать и стабилизировать, осуществляя методы без применения эмульгаторов (т. е. стабилизация частиц осуществляется посредством применения растворимых в воде ионных инициаторов, таких как персульфат калия, натрия или аммония) или посредством применения эмульгаторов. Когда образуются зародышевые частицы, в результате последующего введения дополнительных порций мономера и инициатора образуются сердцевина и оболочка.

Как правило, эмульсионно-полимеризованные микрочастицы образуются в результате высушивания жидкой эмульсии, из которой получается порошок.

Предпочтительный способ высушивания эмульсионно-полимеризованных микрочастиц осуществляется посредством применения распылительного высушивания.

Однако являются также возможными и другие способы непосредственного высушивания эмульсионно-полимеризованных микрочастиц, например, с использованием вакуумных лопастных или ротационных сушилок. Кроме того, эмульсию можно коагулировать, используя ионные соли (например, сульфат магния, хлорид кальция, сульфат алюминия и т. д.), затем фильтровать, промывать и высушивать. Все эти методы заставляют эмульсионно-полимеризованные микрочастицы коалесцировать, образуя более крупные частицы. Неожиданно было обнаружено, что применение этих более крупных частиц в отверждающейся композиции значительно сокращает продолжительность застывания. Не предполагалось, что данное улучшение будет обеспечено посредством применение частиц, изготовленных таким способом. Коалесценция эмульсионно-полимеризованных микрочастиц не означает их полное слияние; напротив, они образуют сетку из соединенных микрочастиц. Эти методы высушивания и предварительной эмульсионной полимеризации обеспечивают очень точное регулирование размеров эмульсионно-полимеризованные микрочастиц и размеров более крупных коалесцированных частиц, что упрощает воспроизводимость и сокращает изменчивость при переходе от одной партии к другой.

Термин "высушивание" означает уменьшение влагосодержания эмульсионно-полимеризованных микрочастиц до уровня, составляющего менее чем 10 мас.%, предпочтительнее менее чем 5 мас.% и наиболее предпочтительно менее чем 2 мас.%.

Массовое процентное содержание твердого материала в эмульсии перед высушиванием составляет, как правило, от 5 до 45 мас.%, типичнее от 7,5 до 40 мас.% и предпочтительно от 10 до 37,5 мас.%.

Как правило, считается, что размер крупных коалесцированных частиц не имеет решающего значения, но, он, очевидно, должен превышать размер эмульсионно-полимеризованных микрочастиц. Как правило, крупные коалесцированные частицы имеют средний размер частиц, составляющий от 1 до 300 мкм, типичнее от 2 до 200 мкм, наиболее типично от 5 до 200 мкм, в частности, от 5 до 150 мкм. Однако считается, что размер крупных коалесцированных частиц имеет меньшее значение, чем размер эмульсионно-полимеризованных микрочастиц, которые составляют их структуру.

Эмульсионно-полимеризованные микрочастицы образуют преимущественно пористые крупные коалесцированные частицы и предпочтительнее микропористые крупные коалесцированные частицы.

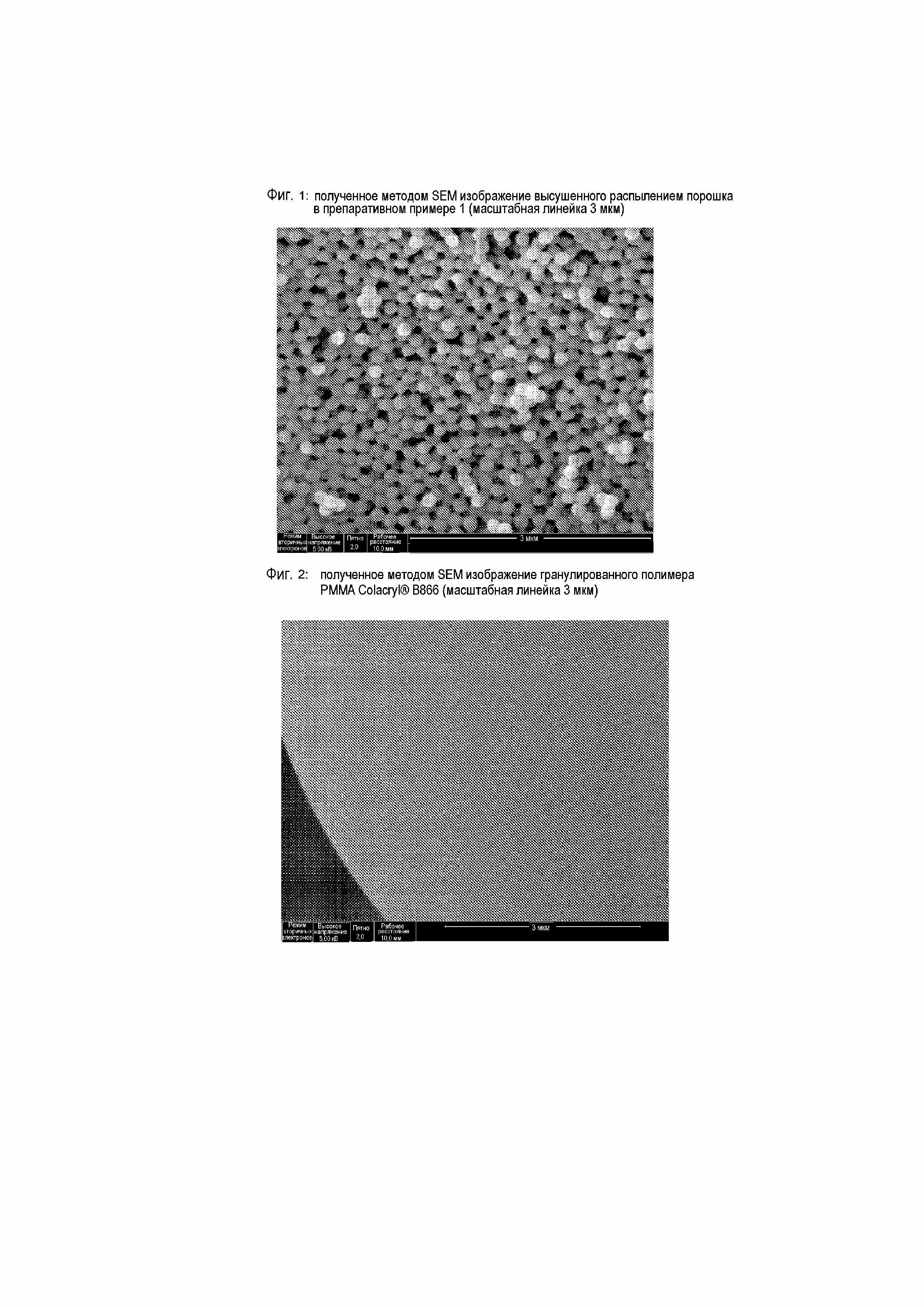

Термин "микропористый" в настоящем изобретении означает частицы, имеющие средний размер пор, составляющий от 0,1 до 2000 нм, предпочтительнее от 1 до 1000 нм и наиболее предпочтительно от 10 до 500 нм. Размер пор можно определять методом сканирующей электронной микроскопии (SEM), осуществляя следующую процедуру исследования: напыляют образец акриловых полимерных частиц на проводящую самоклеящуюся углеродную ленту на стандартной алюминиевой стойке для SEM. Образец покрывают тонким слоем металла (Pt), осуществляя металлизацию в вакууме, чтобы предотвратить заряд на приборе SEM. Изображения методом SEM можно получать, используя полевой эмиссионный микроскоп Hitachi S4500 при ускоряющем напряжении 3 кВ и рабочем расстоянии 20 мм. Формирование изображения осуществляется для нескольких частиц, и представительные изображения получаются при различных увеличениях.

Как правило, сетка, содержащая коалесцированные эмульсионно-полимеризованные микрочастицы, сама является пористой крупной коалесцированной частицей, которая, как правило, имеет большую удельную поверхность, обусловленную, по меньшей мере, отчасти, присутствием полостей в вышеупомянутых частицах. Как правило, эти крупные коалесцированные частицы имеют среднюю удельную поверхность, составляющую от 1 до 100 м2/г, предпочтительнее от 10 до 100 м2/г и наиболее предпочтительно от 15 до 50 м2/г.

Таким образом, удельная поверхность составляет, как правило, по меньшей мере, 5 м2/г, типичнее, по меньшей мере, 10 м2/г, наиболее типично, по меньшей мере, 15 м2/г. Удельную поверхность согласно настоящему изобретению можно определять методом Брунауэра-Эммета-Теллера (Brunauer-Emmett-Teller или BET) согласно стандарту ISO 9277:2010.

Как правило, эти крупные коалесцированные частицы имеют средний суммарный поровый объем, составляющий от 0,005 до 0,5 см3/г, предпочтительнее от 0,015 до 0,2 см3/г и наиболее предпочтительно от 0,025 до 0,1 см3/г. Таким образом, суммарный поровый объем частицы составляет, как правило, по меньшей мере, 0,01 см3/г, типичнее, по меньшей мере, 0,020 см3/г, наиболее типично, по меньшей мере, 0,025 см3/г. Суммарный поровый объем согласно настоящему изобретению можно определять методом Баррета-Джойнера-Халенды (Barrett-Joyner-Halenda или BJH) согласно стандарту DIN 66134.

Соответственно, согласно одному варианту осуществления крупная коалесцированная частица при измерении в соответствии с вышеупомянутыми методами имеет среднюю удельную поверхность, составляющую от 1 до 100 м2/г, предпочтительнее от 10 до 100 м2/г и наиболее предпочтительно от 15 до 50 м2/г и/или, по меньшей мере, 5 м2/г, типичнее, по меньшей мере, 10 м2/г, наиболее типично, по меньшей мере, 15 м2/г; и средний суммарный поровый объем, составляющий от 0,005 до 0,5 см3/г, предпочтительнее от 0,015 до 0,2 см3/г и наиболее предпочтительно от 0,025 до 0,1 см3/г и/или, по меньшей мере, 0,01 см3/г, типичнее, по меньшей мере, 0,020 см3/г, наиболее типично, по меньшей мере, 0,025 см3/г.

Соотношение сердцевины и оболочки (C:S) эмульсионно-полимеризованных микрочастиц составляет, как правило, от C:S=95:5 мас.% до C:S=40:60 мас.%, типичнее, от C:S=90:10 мас.% до C:S=50:50 мас.% и предпочтительно от C:S=85:15 мас.% до C:S=70:30 мас.%.

Как упомянуто выше, эмульсионно-полимеризованные микрочастицы обычно коалесцируются, когда осуществляется высушивание эмульсии полимерных микрочастиц, такое как распылительное высушивание, высушивание в лопастной сушилке, высушивание в печи или высушивание после коагуляции и фильтрации. Распылительное высушивание преимущественно обеспечивает простое регулирование конечного размера частиц посредством соответствующего изменения размера распыляемых капель. В любом случае, стадия высушивания вызывает коалесценцию эмульсионно-полимеризованных микрочастиц и образование сетки эмульсионно-полимеризованных микрочастиц, как правило, представляющей собой пористую крупную коалесцированную частицу. Как правило, оказывается, что эмульсионно-полимеризованные микрочастицы могут коалесцироваться, образуя приблизительно гексагональную плотноупакованную матрицу, как правило, в той же плоскости, но, в настоящем случае, вследствие отверстий и дефектов в этой конфигурации, а также трехмерной структуры дисперсной сетки получается пористая макроструктура. Эмульсионно-полимеризованные микрочастицы также неизбежно присутствуют в коалесцированной сетке более крупных частиц порошка в мелких кластерах, а также как отдельные частицы. Температура распылительного высушивания и, в частности, температура на выпуске распылительной сушилки предпочтительно является такой, чтобы предотвращалось спекание друг с другом первичных частиц эмульсии с образованием сплавленных или частично сплавленных агрегатов, и эта цель обычно достигается посредством обеспечения того, что температура на выпуске сушилки превышает не более чем на 15°C температуру стеклования (Tg) полимера.

Преимущественно, как упомянуто выше, эмульсионно-полимеризованные микрочастицы в форме сетки коалесцированных эмульсионно-полимеризованных микрочастиц являются микропористыми. Микропористая природа крупных коалесцированных частиц означает, что они легче сольватируются в жидкой второй части, чем твердые непористые частицы. Это означает, что второе подмножество предпочтительнее сольватируется в жидкой второй части по сравнению с первым подмножеством акриловых полимерных частиц, содержащих рентгеноконтрастное вещество, инкапсулированное в объеме и/или адсорбированное на поверхности.

Средний размер частиц в случае крупной коалесцированной частицы составляет более чем средний размер частиц в случае эмульсионно-полимеризованных микрочастиц, из которых она образуется. Однако вследствие природы более крупной частицы в существенной степени присутствуют микрочастицы, которые составляют более крупную частицу.

Во избежание сомнения, любая ссылка в настоящем документе на средний размер частиц в случае эмульсионно-полимеризованных микрочастиц или средний размер частиц подмножества эмульсионно-полимеризованных микрочастиц имеет отношение к самим эмульсионно-полимеризованным микрочастицам и не означает средний размер частиц какой-либо более крупной частицы, образованной из сетки коалесцированных микрочастиц, которая может представлять собой форму, в которой присутствуют микрочастицы.

Количества полимерных и других компонентов

Как правило, подмножества акриловых полимерных частиц согласно настоящему изобретению составляют, по меньшей мере, 98 мас.% нерастворенного полимера, присутствующего в композиции до перемешивания, предпочтительнее, по меньшей мере, 99 мас.% и наиболее предпочтительно приблизительно 100 мас.% нерастворенного полимера, присутствующего в композиции до перемешивания. При перемешивании мономер полимеризуется и вызывает образование цемента из смешанной композиции, которая постепенно затвердевает и, в конечном счете, превращается в твердый материал. Некоторые полимеры, предпочтительно, акриловые полимеры, определяемые согласно настоящему изобретению, могут также растворяться в мономерной композиции до перемешивания. Содержание такого растворенного полимера в акриловом мономерном компоненте составляет, как правило, от 0 до 60 мас.% и типичнее от 10 до 30 мас.%.

Подмножества акриловых полимерных частиц, в которых содержится инкапсулированный и/или адсорбированный рентгеноконтрастный наполнитель, могут составлять, как правило, от 50 до 99,9 мас.%, предпочтительнее от 60 до 97,5 мас.% и наиболее предпочтительно от 65 до 94,5 мас.% первой части акриловой полимерной композиции. Остальную массу, как правило, составляют другие твердые вещества, которые могут представлять собой наполнители, пигменты, красящие вещества, катализаторы, неинкапсулированный рентгеноконтрастный наполнитель и инициатор.

Соотношение эмульсионно-полимеризованных микрочастиц и неэмульсионно-полимеризованных акриловых полимерных частиц, таких как гранулы, когда они одновременно присутствуют в подмножествах, изменяется в зависимости от конечного применения. Тем не менее, в некоторых приложениях, таких как костные цементы, данное соотношение в расчете на массу составляет предпочтительно от 2:98 до 50:50, предпочтительнее от 3:97 до 40:60 и наиболее предпочтительно от 5:95 до 30:70. Однако в данном отношении не существует никакого ограничения, и являются также возможными другое относительное содержание эмульсионно-полимеризованных микрочастиц, такое как 0 мас.% эмульсионно-полимеризованных микрочастиц. Кроме того, подмножества могут содержать вплоть до 100 мас.% гранулированных полимерных частиц, т. е. 0% эмульсионно-полимеризованных микрочастиц.

Помимо мономера, в жидкой второй части может содержаться вода или другой растворитель в качестве дополнительных жидких компонентов, которые в любом случае являются достаточными, чтобы обеспечивать жидкий носитель для других компонентов, которые могут включать другие компоненты полимерной композиции, известные специалисту в данной области техники, такие как акриловый полимер, инициатор (хотя он не является предпочтительным и присутствует только при отсутствии активатора), наполнители, пигменты, красящие вещества, катализаторы, ускорители, пластификаторы и т. д. В данном отношении, хотя возможно применение пасты инициатора в жидком носителе, таком как вода или органический растворитель, необязательно в присутствии пластификатора, чтобы образовалась дополнительная часть композиции, оказывается более типичным использование акрилового мономера только в качестве жидкого носителя в композиции, необязательно содержащего растворенные в нем акриловые полимерные частицы, а также другие добавленные компоненты, такие как ускорители, наполнители, красители и т. д. Как правило, количество мономера в отверждающейся композиции, в том числе во второй или дополнительной части, находится в интервале от 10 до 70 мас.%, типичнее от 15 до 60 мас.% и предпочтительнее от 20 до 50 мас.%. Как правило, мономер присутствует во второй части в этих суммарных концентрациях.

Когда мономер и растворенный в смоле акриловый полимер или частицы образуют массу второй жидкой части или дополнительных жидких частей, массовое соотношение акрилового мономера и полимера находится в интервале от 99:1 до 40:60.

Первая часть акриловой полимерной композиции, как правило, присутствует в форме сухого порошка до перемешивания с мономерной композицией. Массовое соотношение сухого порошкообразного компонента и мономерного компонента составляет, как правило, менее чем 3:1, предпочтительнее менее чем 2,5:1 и наиболее предпочтительно менее чем 2,2:1. Как правило, данное массовое соотношение находится в интервале от 2,15:1 до 1,85:1.

Как правило, содержание наполнителя, в том числе рентгеноконтрастного или иного, в отверждающейся акриловой композиции согласно настоящему изобретению составляет от 1 до 55 мас.%, предпочтительнее от 5 до 45 мас.% и наиболее предпочтительно от 6,5 до 35 мас.% акриловой композиции. Наполнитель может присутствовать в любой из частей, или может распределяться по двум или большему числу частей.

Предпочтительно, по меньшей мере, 90 мас.%, предпочтительнее, по меньшей мере, 95 мас.% и наиболее предпочтительно, по меньшей мере, 99 мас.% всего рентгеноконтрастного наполнителя в композиции присутствует в первой части акриловой полимерной композиции. Согласно предпочтительным вариантам осуществления, практически весь рентгеноконтрастный наполнитель в композиции присутствует в первой части акриловой полимерной композиции. Таким образом, рентгеноконтрастный наполнитель, как правило, присутствует только в одной части композиции.

Как правило, полностью или практически полностью вышеупомянутый акриловый мономерный компонент и вышеупомянутый рентгеноконтрастный наполнитель находятся в отдельных частях композиции, таким образом, что рентгеноконтрастный наполнитель практически отсутствует или содержится в уменьшенном количестве в полимерной матрице конечного отвержденного материала.

Предпочтительно, по меньшей мере, 90 мас.%, предпочтительнее, по меньшей мере, 95 мас.% и наиболее предпочтительно, по меньшей мере, 99 мас.% всех акриловых полимерных частиц первого или дополнительного (в случае его присутствия) подмножества, содержащих инкапсулированный и/или адсорбированный рентгеноконтрастный наполнитель, в композиции присутствуют в первой части акриловой полимерной композиции. Согласно предпочтительным вариантам осуществления, практически все акриловые полимерные частицы первого или дополнительного (в случае его присутствия) подмножества в композиции, содержащие инкапсулированный и/или адсорбированный рентгеноконтрастный наполнитель, присутствуют в первой части акриловой полимерной композиции. Таким образом, одно или несколько подмножеств акриловых полимерных частиц, содержащих инкапсулированный и/или адсорбированный рентгеноконтрастный наполнитель, как правило, присутствуют только в одной части композиции до перемешивания.

Как правило, полностью или практически полностью вышеупомянутый акриловый мономерный компонент и вышеупомянутые одно или несколько подмножеств полимерных частиц, содержащих инкапсулированный и/или адсорбированный рентгеноконтрастный наполнитель, находятся в отдельных частях вышеупомянутой композиции, таким образом, что инкапсулированный и/или адсорбированный рентгеноконтрастный наполнитель не высвобождается в мономерный компонент до перемешивания и, таким образом, сокращается или предотвращается присутствие высвобождающегося рентгеноконтрастного наполнителя в полимерной матрице конечного отвержденного материала.

Предпочтительно, по меньшей мере, 90 мас.%, предпочтительнее, по меньшей мере, 95 мас.% и наиболее предпочтительно, по меньшей мере, 99 мас.% всех акриловых полимерных частиц второго или дополнительного (в случае его присутствия) подмножества, имеющих меньший средний размер частиц, в композиции присутствует в первой части акриловой полимерной композиции. Согласно предпочтительным вариантам осуществления, практически все акриловые полимерные частицы второго или дополнительного (в случае его присутствия) подмножества, имеющего меньший средний размер частиц, чем первое подмножество в композиции, присутствуют в первой части акриловой полимерной композиции. Таким образом, акриловые полимерные частицы второго или дополнительного (в случае его присутствия) подмножества, имеющего меньший средний размер частиц, чем первое подмножество, как правило, присутствуют только в одной части композиции до перемешивания.

Как правило, полностью или практически полностью вышеупомянутый акриловый мономерный компонент и вышеупомянутые подмножества полимерных частиц, имеющие меньший средний размер частиц, находятся в отдельных частях вышеупомянутой композиции, таким образом, что задерживается или предотвращается высвобождение инкапсулированного и/или адсорбированного рентгеноконтрастного наполнителя в мономерный компонент после перемешивания, и, таким образом, уменьшается присутствие высвобождающегося рентгеноконтрастного наполнителя в полимерной матрице конечного отвержденного материала.

Предпочтительно, по меньшей мере, 90 мас.%, предпочтительнее, по меньшей мере, 95 мас.% и наиболее предпочтительно, по меньшей мере, 99 мас.% всех эмульсионно-полимеризованных микрочастиц, присутствующих в композиции, в том числе во втором или дополнительных подмножествах, присутствуют в первой части акриловой полимерной композиции. Согласно предпочтительным вариантам осуществления, практически все эмульсионно-полимеризованные микрочастицы в композиции присутствуют в первой части акриловой полимерной композиции. Таким образом, эмульсионно-полимеризованные микрочастицы, как правило, присутствуют только в одной части композиции.

Предпочтительно, по меньшей мере, 90 мас.%, предпочтительнее, по меньшей мере, 95 мас.% и наиболее предпочтительно, по меньшей мере, 99 мас.% всех акриловых полимерных гранул в композиции, содержащих инкапсулированный и/или адсорбированный рентгеноконтрастный наполнитель, в том числе в первом или дополнительном подмножествах, присутствуют в первой части акриловой полимерной композиции. Согласно предпочтительным вариантам осуществления, практически все акриловые полимерные гранулы в композиции, содержащие инкапсулированный и/или адсорбированный рентгеноконтрастный наполнитель, присутствуют в первой части акриловой полимерной композиции. Таким образом, акриловая полимерная гранула, содержащая инкапсулированный и/или адсорбированный рентгеноконтрастный наполнитель, как правило, присутствует только в одной части композиции.

Ускорители могут присутствовать в неперемешанной композиции в количестве от 0,1 до 5 мас.%, типичнее, от 0,5 до 3 мас.%.

Полное содержание непрореагировавшего инициатора, в том числе остаточного или добавленного, в многокомпонентной акриловой композиции составляет, как правило, от 0,1 до 10 мас.%, предпочтительно, от 0,15 до 5 мас.% и предпочтительнее от 0,2 до 4,0 мас.% акриловой композиции.

В том случае, где инициатор используется в одном из компонентов, он может сам инкапсулироваться в объеме полимерных гранул и/или эмульсионно-полимеризованных микрочастиц или отдельно добавляться в любые части композиции. Хотя возможно помещение инициатора в жидкой части с акриловым мономерным компонентом, в таком случае получится лишь короткий срок хранения. Соответственно, как правило, инициатор и акриловый мономерный компонент находятся в отдельных частях композиции.

В том случае, где полимер растворяется в мономере в жидкой второй части или в любых дополнительных жидких частях, полимер должен предпочтительно иметь очень низкое (например, составляющее менее чем 0,1 мас.%) содержание остаточного инициатора, чтобы предотвратить сокращение срока хранения.

Инициатор может присутствовать в акриловых полимерных частицах, которые образуют часть акриловой композиции. Инициатор в акриловых полимерных частицах может представлять собой остаточное количество непрореагировавшего инициатора, используемого для образования полимерных частиц, что, таким образом, представляет собой эквивалент избыточного количества инициатора. В качестве альтернативы или в качестве дополнения, некоторое количество инициатора может добавляться в виде отдельного компонента в многокомпонентную композицию. В эмульсионно-полимеризованных микрочастицах или гранулированных полимерных частицах содержание остаточного инициатора, присутствующего до реакции, составляет, как правило, от 0,001 до 10 мас.%, предпочтительно от 0,1 до 6 мас.% и предпочтительнее от 0,1 до 5 мас.% полимерной частицы.

Предпочтительно инициатор присутствует в таком содержании, при котором осуществляется полимеризация мономерного компонента, то есть полимеризация осуществляется, по меньшей мере, на 90%, как правило, более чем на 93%, типичнее, более чем на 95%.

Два или более подмножеств акриловых полимерных частиц, которые присутствуют в композиции, могут находиться в одной и той же части и/или в различных частях. Согласно предпочтительному варианту осуществления, первое подмножество частиц, содержащих инкапсулированный и/или адсорбированный рентгеноконтрастный наполнитель, присутствует в первой части акриловой полимерной композиции со вторым подмножеством эмульсионно-полимеризованных микрочастиц, в которых может присутствовать или отсутствовать инкапсулированный и/или адсорбированный рентгеноконтрастный наполнитель. Дополнительное подмножество полимерных частиц может присутствовать в жидкой второй части, растворяясь или частично растворяясь в акриловом мономерном компоненте.

Полимерные компоненты, как правило, находятся в присутствии других подходящих компонентов полимерной композиции, известных специалисту в данной области техники. Такие добавки в полимерной композиции включают инициаторы, эмульгаторы, катализаторы, пигменты, красящие вещества и наполнители.

Конкретные материалы

Инициаторы, которые могут использоваться, чтобы инициировать эмульсионную полимеризацию, и, таким образом, те, которые могут представлять собой остаточные инициаторы в композиции, чтобы инициировать процесс отверждения, представляют собой персульфаты (например, персульфаты калия, натрия или аммония), пероксиды (например, пероксид водорода, дибензоилпероксид, трет-бутилгидропероксид, трет-амилгидропероксид, ди-(2-этилгексилпероксидикарбонат) или лауроилпероксид) и азоинициаторы (например, 4,4'-азобис(4-циановалериановая кислота)).

Помимо вышеупомянутых эмульсионных инициаторов, особенно предпочтительный инициатор для стадии отверждения представляет собой дибензоилпероксид.

Инициаторы, которые могут использоваться для традиционной или безэмульгаторной эмульсионной полимеризации, и, которые, таким образом, могут присутствовать в качестве остаточных инициаторов, включают: растворимые в воде ионные инициаторы, такие как персульфаты калия, натрия или аммония.

Кроме того, в композицию можно независимо добавлять любой один или несколько из вышеупомянутых инициаторов.

Согласно особенно предпочтительному варианту осуществления, акриловые полимерные частицы содержат инициатор в своей полимерной матрице. Инициатор можно вводить в полимерную матрицу, содержащую частицы гранулированного акрилового полимера и/или эмульсионно-полимеризованные микрочастицы. Предпочтительно инициатор вводится в частицы гранулированного акрилового полимера. Соответственно, согласно данному варианту осуществления, инициатор не добавляется отдельно в первую часть композиции.

Преимущественно инициатор для отверждающейся композиции может добавляться в качестве избыточного инициатора в процессе полимеризации частиц, таким образом, что некоторое количество инициатора используется для полимеризации частиц, но когда образуются частицы, избыточный инициатор внедряется в полимерную матрицу. Затем, после смачивания и растворения в мономере, инициатор высвобождается и, таким образом, оказывается способным инициировать стадию отверждения. В содержащей сердцевину и оболочку частице инициатор предпочтительно внедряется в наружную оболочку, т. е. в течение конечной стадии многостадийного процесса эмульсионной полимеризации, и, соответственно, избыточный инициатор используется на конечной стадии полимеризации оболочки. Кроме того, в процессе полимеризация полимерной частицы может использоваться более чем один инициатор. В случае множества инициаторов оказывается предпочтительным, если один из этих инициаторов расходуется в значительной степени в процессе полимеризации, а второй инициатор присутствует в избытке и используется лишь частично, таким образом, что избыточное количество второго инициатора внедряется в частицы.

Этой процедуре могут способствовать инициаторы, имеющие различные периоды полуразложения, таким образом, что предпочтительно расходуется имеющий меньший период полуразложения инициатор (т. е. инициатор, имеющий более высокую скорость разложения при данной температуре в данной реакционной среде). Кроме того, может использоваться повышенная температура, чтобы доводить полимеризацию до завершения в присутствии первого инициатора, в то время как менее высокая температура может задерживать полимеризацию мономера в присутствии второго инициатора, предназначенного в качестве остаточного инициатора. Однако некоторое количество второго инициатора будет неизбежно расходоваться, потому что для введения инициатора в частицу полимеризация должна происходить в некоторой степени в присутствии второго инициатора. Независимо от использования одного или нескольких инициаторов, количество остаточного инициатора зависит от времени нахождения инициатора в условиях полимеризации и реагентов, а также относительной реакционной способности первого инициатора, если он присутствует. Специалист в данной области техники понимает, что точное количество остаточного инициатора будет зависеть от условий эксперимента, и его можно легко определить методом проб и ошибок, а затем сделать воспроизводимым посредством тщательного регулирования количеств мономеров и инициаторов и технологических условий. Время добавления инициатора в избытке также влияет на молекулярную массу полимера. Если инициатор добавляется чрезмерно рано в процессе полимеризации, молекулярная масса частицы будет уменьшаться. Соответственно, требуемая молекулярная масса будет также определять время добавления инициатора в избытке, таким образом, что вводится избыточный инициатор, и при этом достигается молекулярная масса, требуемая для определенного применения.

Предпочтительно стадия (a) способа изготовления эмульсионных частиц согласно настоящему изобретению включает, по меньшей мере, одну стадию эмульсионной полимеризации зародыша, сердцевины и оболочки. Особенно предпочтительный способ включает введение избытка инициатора на стадии эмульсионной полимеризации таким образом, что остаточный инициатор инкапсулируется объеме эмульсионных частиц. В случае многостадийной эмульсионной полимеризации избыточный инициатор предпочтительно вводится в течение конечной стадии таким образом, что он присутствует в наружной оболочке многослойной частицы. Однако, в качестве альтернативы, инициатор может также добавляться позже в акриловую полимерную эмульсию.

Во избежание сомнения, термин "избыточный инициатор" означает часть инициатора, которая не требуется для полной полимеризации акриловых полимерных частиц остается в наличии для последующей реакции после того, как завершается полимеризация акриловых полимерных частиц.

Изменение количества инкапсулированного остаточного инициатора или добавленного инициатора (например, дибензоилпероксида) производит эффект изменения продолжительности затвердевания отверждающейся композиции. Увеличение содержания инициатора приводит к сокращению продолжительности затвердевания. Кроме того, изменение количества ускорителя (например, DMPT) в акриловой мономерной композиции может также воздействовать на продолжительность затвердевания. Повышение концентрации ускорителя приводит к сокращению продолжительности затвердевания.

Как правило, согласно настоящему изобретению, инициатор присутствует в композиции на уровне от 0,1 до 5 мас.% полной массы мономера и инициатора.

В композициях согласно настоящему изобретению могут использоваться и другие наполнители, которые известны специалисту в данной области техники. Кроме того, помимо наполнителей, могут использоваться органические рентгеноконтрастные мономеры. Эти мономеры могут сополимеризоваться с любыми акриловыми полимерными частицами в процессе их изготовления или внедряться в акриловую мономерную композицию. Типичные органические рентгеноконтрастные мономеры включают галогенированные метакрилаты или акрилаты, например, 2,3-дибромпропилметакрилат или 2-метакрилоилоксиэтил-2,3,5-трийодбензоат. Во избежание любого сомнения, такие рентгеноконтрастные мономеры не следует рассматривать в качестве наполнителей или рентгеноконтрастных наполнителей.

Эмульгаторы, которые могут использоваться в эмульсионной полимеризации, представляют собой вещества, которые обычно используются в традиционной эмульсионной полимеризации, включая анионные (например, диоктилсульфосукцинат натрия, динатриевая соль сложного полуэфира этоксилированного спирта и сульфоянтарной кислоты, тетранатриевая соль N-(1,2-дикарбоксиэтил)-N-октадецилсульфоянтарной кислоты, натриевая соль сульфатированных алкилфенолэтоксилатов, алкансульфонат натрия, додецилсульфат натрия или 2-этилгексилсульфат натрия), неионные (например, нонилфениловые простые эфиры полиэтиленгликоля, октилфениловые простые эфиры полиэтиленоксида или дифункцинальные блочные сополимеры этиленоксида и пропиленоксида) или катионные эмульгаторы (например, бромид гексадецилтриметиламмония или хлорид алкилметилполигликольэфираммония). Можно также использовать реакционноспособные или полимеризющиеся эмульгаторы или поверхностно-активные вещества, подходящие для применения с акриловыми эмульсиями, например, додецилаллилсульфосукцинат натрия, стиролдодецилэфирсульфонат натрия, додецилэтилсульфонатметакриламид натрия, метакриловый или винилбензиловый макромономеры полиэтиленоксида или блочных сополимеров этиленоксида и пропиленоксида или бромид метакрилоилэтилгексадецилдиметиламмония.

Перемешивание дополнительных компонентов согласно настоящему изобретению с жидким носителем в жидкой второй части или любых дополнительных жидких частях можно осуществлять любым подходящим методом, используемым для перемешивания твердых или жидких материалов с жидкостями и известным специалисту в данной области техники.

Согласно настоящему изобретению, содержание каждого подмножества составляет предпочтительно, по меньшей мере, 1 мас.%, предпочтительнее 5 мас.% и наиболее предпочтительно 10 мас.%. Например, в том случае, где присутствуют два подмножества, их типичное соотношение находится в интервале от 1:99 до 99:1 мас.% и типичнее от 10:90 до 90:10 мас.%. В качестве следующего примера, где присутствуют три подмножества, их типичные соотношения находятся в интервале 1-98:98-1:98-1 мас.% и типичнее 5-90:90-5:90-5 мас.%.

Прочность на сжатие твердого материала, изготовленного посредством перемешивания вышеупомянутых частей согласно любому аспекту настоящего изобретения составляет предпочтительно более чем 40 МПа и предпочтительнее более чем 70 МПа. Типичный интервал прочности на сжатие, которую имеют изготовленные твердые материалы, составляет от 40 до 130 МПа и предпочтительнее от 70 до 130 МПа.

Определения

Термин "адсорбированный" имеет свое обычное значение и означает прикрепление к поверхности.

Термин "жидкий" в настоящем документе не требует определения, поскольку его хорошо понимает специалист в данной области техники. Однако, во избежание сомнения, он также означает текучий материал, имеющий жидкий носитель, такой как взвесь, суспензия, эмульсия или паста, таким образом, что его можно вводить, используя шприц или шприц-пистолет с применением давления. Как правило, термин "жидкий" применяется в отношении материала или композиции при температуре, составляющей, по меньшей мере, от 5 до 35°C, типичнее, от 5 до 30°C.

Термин "твердая часть" означает часть, которая представляет собой не жидкость или газ, но, как правило, сыпучий сухой дисперсный материал, в котором обычно содержится один порошок или смесь порошков и не содержится жидкий носитель.

Термин "устойчивый при хранении" означает, что мономер или жидкость не полимеризуется при хранении в обычно применяемых условиях температуры и времени, т. е. от 5 до 30°C в течение от 1 до 250 суток, типичнее, от 15 до 25°C в течение от 1 до 170 суток.