Способ изготовления элемента, покрытого шпоном, и такой элемент, покрытый шпоном - RU2687440C2

Код документа: RU2687440C2

Чертежи

Описание

Область техники, к которой относится изобретение

Раскрытие изобретения относится к способу изготовления элемента, покрытого шпоном, и к такому элементу, покрытому шпоном.

Технические предпосылки

Напольные покрытия, имеющие деревянную поверхность, могут представлять собой поверхности нескольких разных типов. Цельнодеревянное напольное покрытие образовано из цельного куска дерева в виде доски. Напольное покрытие из композитных древесных материалов образовано из поверхностного слоя древесины, приклеенной к сердцевине. Сердцевина может представлять собой клееную сердцевину или древесную плиту, такую как многослойная фанера, древесноволокнистая плита средней плотности (MDF) или древесноволокнистая плита высокой плотности (HDF). Деревянный поверхностный слой может в качестве примера иметь толщину 2-10 мм.

Деревянное напольное покрытие также может быть образовано приклеиванием шпона из древесины к сердцевине, например, к древесной плите, такой как древесностружечная плита, древесноволокнистая плита средней плотности (MDF) или древесноволокнистая плита высокой плотности (HDF). Шпон из древесины представляет собой тонкий слой дерева, например, имеющий толщину 0,2-1 мм. Напольное покрытие с отдельным поверхностным слоем, приклеенным к сердцевине из, например, древесноволокнистой плиты высокой плотности (HDF) или многослойной фанеры, является более влагостойким, чем цельнодеревянные напольные покрытия.

Напольные покрытия со шпоном из древесины могут быть изготовлены с меньшими затратами по сравнению с цельнодеревянными напольными покрытиями и напольными покрытиями из композитных древесных материалов, поскольку используется только тонкий слой дерева. Однако слой шпона из древесины не может быть отшлифован так, как может быть отшлифовано цельнодеревянное напольное покрытие или напольное покрытие из композитных древесных материалов.

В качестве альтернативы деревянным напольным покрытиям также доступны ламинированные напольные покрытия. Ламинированное напольное покрытие прямого прессования обычно содержит сердцевину из волокнистой плиты с толщиной 6-12 мм, верхний декоративный поверхностный слой из ламината с толщиной 0,2 мм, и нижний балансирующий слой из ламината, пластика, бумаги или аналогичного материала с толщиной 0,1-0,2 мм.

Поверхность ламината обычно содержит два листа бумаги, а именно декоративную бумагу с нанесенной печатью, имеющую толщину 0,1 мм, и прозрачный верхний защитный слой с толщиной 0,05-0,1 мм, предназначенный для защиты декоративной бумаги от истирания. Прозрачный верхний защитный слой, который образован из волокон из α-целлюлозы, содержит малые твердые и прозрачные частицы оксида алюминия, что придает поверхностному слою высокую износостойкость.

Декоративная бумага с нанесенной печатью и верхний защитный слой пропитаны меламиноформальдегидной смолой и прикреплены к древесноволокнистой сердцевине посредством ламинирования под действием тепла и давления. Два листа бумаги перед прессованием имеют общую толщину, составляющую приблизительно 0,3 мм, и после прессования они будут сжаты до приблизительно 0,2 мм.

Шпон из древесины может иметь более низкую ударопрочность, чем ламинированные напольные покрытия, и затраты на изготовления являются высокими по сравнению с ламинированными напольными покрытиями, когда должен использоваться высококачественный шпон.

В последнее время были разработаны новые «безбумажные» типы напольных покрытий с твердыми поверхностями, содержащими по существу однородную порошкообразную смесь волокон, связующих и износостойких частиц, при этом данные напольные покрытия называют WFF (Wood Fibre Floor - напольные покрытия на древесноволокнистой основе). Смесь наносят на древесную плиту, такую как древесноволокнистая плита средней плотности (MDF) или древесноволокнистая плита высокой плотности (HDF), и после этого подводят тепло и давление к смеси для образования поверхностного слоя на плите. Такие напольное покрытие и способ описаны в документе WO 2009/065769.

В документе WO 2009/065769 также раскрыт тонкий поверхностный слой, такой как слой шпона из древесины, который наложен на подслой, содержащий, например, пробку или древесные волокна, смешанные со связующим. Подслой нанесен на древесноволокнистую сердцевину.

В документе US 2,831,794 раскрыт способ изготовления панелей шпона. Сырой шпон накладывают на мат из частиц сердцевины, покрытых смолой и представляющих собой волокнистые частицы из лигноцеллюлозы. Адгезив наносят на шпон для приклеивания шпона к волокнистой сердцевине и для образования плотной поверхностной зоны в волокнистой сердцевине. Материал сердцевины служит для заполнения отверстий от выпавших сучков или открытых трещин в шпоне. При подводе тепла и давления результатом является образование панели с поверхностным слоем из частиц, заполняющих любые трещины или отверстия, которые в противном случае присутствовали бы в шпоне.

В документе US 2,419,614 раскрыто изделие из древесины с покрытием, в котором многослойная фанера покрыта покрывающим или верхним защитным материалом, состоящим из смесей древесных опилок и синтетической смолы. Слой шпона покрыт покрывающим или верхним защитным материалом так, что шпон больше не виден. Покрытие образует самый верхний слой изделия.

В вышеприведенном описании различные типы изделий/материалов были описаны со ссылкой на напольные покрытия. Однако те же материалы и проблемы имеют место в случае других типов строительных панелей, таких как стеновые панели, потолочные панели, и для компонентов мебели.

Сущность изобретения

Задача по меньшей мере вариантов осуществления настоящего изобретения состоит в обеспечении усовершенствования вышеописанных технических решений и известного уровня техники.

Дополнительная задача по меньшей мере вариантов осуществления настоящего изобретения состоит в улучшении свойств поверхности шпона.

Дополнительная задача по меньшей мере вариантов осуществления настоящего изобретения состоит в повышении износостойкости поверхности шпона.

Дополнительная задача по меньшей мере вариантов осуществления настоящего изобретения состоит в уменьшении затрат на получение поверхности с привлекательным рисунком.

Дополнительная задача по меньшей мере вариантов осуществления настоящего изобретения состоит в применении шпонов низкого качестве и/или малой толщины.

Дополнительная задача по меньшей мере вариантов осуществления настоящего изобретения состоит в получении поверхности шпон из древесины, имеющей внешний вид поверхности цельного дерева.

Дополнительная задача по меньшей мере вариантов осуществления настоящего изобретения состоит в получении поверхности шпона, имеющей привлекательный рисунок.

Дополнительная задача по меньшей мере вариантов осуществления настоящего изобретения состоит в управлении образованием рисунка поверхности шпона.

Дополнительная задача по меньшей мере вариантов осуществления настоящего изобретения состоит в повышении водостойкости поверхности шпона.

По меньшей мере, некоторые из этих и других задач и преимуществ, которые станут очевидными из описания, были решены и достигнуты посредством способа изготовления элемента, покрытого шпоном, при этом способ включает

- выполнение основы,

- нанесение подслоя на первую поверхность основы,

- нанесение слоя шпона на подслой, и

- приложение давления к слою шпона и/или к основе так, что по меньшей мере часть подслоя проникает сквозь слой шпона.

Указанная по меньшей мере часть подслоя может проникать по меньшей мере частично через слой шпона или может полностью проникать сквозь слой шпона.

Способ предпочтительно может дополнительно включать нанесение защитного слоя, содержащего термопластичный материал, на слой шпона. Защитный слой может быть нанесен на слой шпона перед этапом приложения давления или после этапа приложения давления к слою шпона и/или к основе. Если защитный слой будет нанесен на слой шпона перед приложением давления, давление прикладывают к слою шпона через защитный слой. В одном варианте осуществления защитный слой наносят на слой шпона после этапа прессования и прикрепляют к слою шпона на дополнительном этапе, например, посредством прессования.

Преимущество по меньшей мере определенных вариантов осуществления заключается в том, что защитный слой, содержащий термопластичный материал, защищает слой шпона. При размещении защитного слоя, содержащего термопластичный материал, на слое шпона может быть получена основа, имеющая поверхностный слой шпона, являющийся водонепроницаемым. Защитный слой способствует водостойкости слоя шпона, так что получают водонепроницаемый поверхностный слой, при этом декоративные свойства основы образованы слоем шпона.

Кроме того, уровень блеска защитного слоя может определяться прессующей плитой или прессующей лентой при припрессовывании защитного слоя к слою шпона.

Защитный слой предпочтительно является прозрачным или по меньшей мере по существу прозрачным.

Способ может дополнительно включать нанесение защитного слоя на по меньшей мере часть краевой поверхности основы, например, на фаску, образованную вдоль края основы. Таким образом, краевая часть основы также будет защищена защитным слоем, так что водостойкость элемента, покрытого шпоном, дополнительно повышается.

Термопластичный материал может содержать поливинилхлорид (ПВХ), сложный полиэфир, полипропилен (ПП), полиэтилен (ПЭ), полистирол (ПС), полиуретан (ПУ), полиэтилентерефталат (ПЭТФ), полиакрилат, метакрилат, поликарбонат, поливинилбутираль, полибутилентерефталат или их комбинацию. Защитный слой может содержать более одного термопластичного материала.

Защитный слой может содержать один или более слоев, при этом слой может содержать различные термопластичные материалы или термопластичный материал одного и того же типа.

Защитный слой может представлять собой по меньшей мере одну термопластичную пленку.

Защитный слой может дополнительно содержать износостойкие частицы. Износостойкие частицы могут быть нанесены между первым и вторым слоями защитного слоя. Альтернативно, износостойкие частицы могут быть нанесены на слой шпона перед нанесением защитного слоя. По меньшей мере, некоторые из износостойких частиц будут выступать от верхних частей защитного слоя или будут расположены в верхних частях защитного слоя после прессования. Таким образом, износостойкие частицы придают износостойкость защитному слою.

Этап нанесения защитного слоя может включать нанесение термопластичного материала в виде порошка на слой шпона. Термопластичный материал в виде порошка может быть смешан с износостойкими частицами.

Этап нанесения защитного слоя может включать нанесение первой пленки, содержащей первый термопластичный материал, на слой шпона и нанесение второй пленки, содержащей второй термопластичный материал, на первую пленку, при этом первый термопластичный материал отличается от второго термопластичного материала.

Первый и второй термопластичные материалы могут представлять собой любые из поливинилхлорида (ПВХ), сложного полиэфира, полипропилена (ПП), полиэтилена (ПЭ), полистирола (ПС), полиуретана (ПУ), полиэтилентерефталата (ПЭТФ), полиакрилата, метакрилата, поликарбоната, поливинилбутираля, полибутилентерефталата или их комбинацию.

В одном варианте осуществления первый термопластичный материал представляет собой поливинилхлорид (ПВХ). Второй термопластичный материал может представлять собой полиуретан (ПУ). Защитный слой, содержащий верхнюю часть из полиуретана, имеет повышенную химическую стойкость по сравнению с обычным защитным слоем, в основном состоящим из поливинилхлорида. Его стойкость к истиранию и стойкость к образованию микроцарапин также повышаются. Верхний слой из полиуретана также обеспечивает повышенное сопротивление образованию черных следов от пяток.

Способ может дополнительно включать управление образованием рисунка слоя шпона посредством управления проникновением подслоя сквозь слой шпона. Управление образованием рисунка слоя шпона предпочтительно осуществляют посредством определения/задания степени проникновения подслоя сквозь слой шпона. Определение уровня проникновения может включать выбор или регулирование проникновения. Это может включать выбор или регулирование давления текучей среды подслоя при приложении давления.

Под управлением понимают определение/задание, выбор и/или регулирование.

Под определением понимается, например, определение посредством визуального впечатления от рисунка слоя шпона.

По меньшей мере, часть подслоя предпочтительно видна на поверхности слоя шпона, обращенной от основы.

Основа предпочтительно представляет собой заранее изготовленную основу. Основа предпочтительно изготовлена в предшествующем производственном процессе.

Преимущество по меньшей мере определенных вариантов осуществления заключается в том, что рисунок поверхности элемента, покрытого шпоном, может быть заменен или изменен посредством части подслоя, проникающей сквозь шпон. При приложении давления к слою шпона и/или к основе часть основы проходит через поры или трещины или отверстия шпона так, что часть подслоя становится видимой на поверхности шпона, обращенной от основы. Таким образом, рисунок шпона изменяется, особенно в том случае, если подслой содержит пигменты. Может быть создан новый рисунок, или элементы шпона, такие как трещины и отверстия от выпавших сучков могут быть выделены посредством подслоя, видимого на поверхности шпона.

Слой шпона образует видимую поверхность элемента, покрытого шпоном. Рисунок слоя шпона, сквозь который проникает по меньшей мере часть подслоя, образует рисунок элемента, покрытого шпоном.

Слой шпона также может быть упрочнен за счет его размещения на подслое. Кроме того, может быть обеспечена повышенная износостойкость слоя шпона за счет его по меньшей мере частичного пропитывания подслоем. Подслой, размещенный под слоем шпона, может также улучшить характеристики ударопрочности шпона. Подслой может содержать связующее или лак, придающее (-ий) шпону улучшенные характеристики износостойкости. Подслой также может содержать износостойкие частицы.

Поскольку подслой также проходит в основу во время прессования, подслой обеспечивает повышенные ударопрочность, бездефектность поверхности, адгезионную способность, уменьшенное набухание и т.д.

Дополнительное преимущество по меньшей мере определенных вариантов осуществления заключается в том, что водостойкость слоя шпона повышается. Во время прессования слой шпона сдавливается. Кроме того, во время прессования связующее проходит в поры в шпоне и в случае использования термоотверждающегося связующего затвердевает, и слой шпона по меньшей мере частично фиксируется в этом сжатом состоянии благодаря затвердевшему связующему, удерживающему слой шпона в данном положении. Таким образом, поры слоя шпона по меньшей мере частично заполняются связующим, так что водостойкость элемента, покрытого шпоном, повышается.

Кроме того, преимущество по меньшей мере определенных вариантов осуществления заключается в том, что подслой может заполнять любые трещины, отверстия или отверстия от выпавших сучков в слое шпона. Таким образом, отсутствует потребность или по меньшей мере существует уменьшенная потребность в шпаклевке трещин, отверстий или отверстий от выпавших сучков в слое шпона. Таким образом, дорогостоящая операция, часто выполняемая вручную, устраняется или по меньшей мере выполняется в меньшем объеме за счет размещения слоя шпона на подслое при припрессовывании шпона к основе.

При размещении шпона на подслое и за счет того, что по меньшей мере часть подслоя проходит сквозь шпон так, что трещины, полости или отверстии от выпавших сучков заполняются подслоем, может быть использован более тонкий шпон или может быть использован шпон более низкого качества, например, имеющий больше неровностей и дефектов.

Кроме того, при включении пигментов в подслой шпон может быть окрашен. Могут быть получены эффект глазурования, эффект окрашивания в небесные тона и/или эффект морения.

Свойства слоя шпона могут быть изменены за счет включения добавок в подслой. Например, звукопоглощающие наполнители, так как частицы пробки, могут быть добавлены в подслой для улучшения звукопоглощающих свойств элемента, покрытого шпоном. В подслой могут быть добавлены антистатические средства. Также могут быть добавлены добавки, улучшающие теплопередающие характеристики элемента, покрытого шпоном.

В одном варианте осуществления, в котором основа представляет собой сердцевину, сердцевина и элемент, покрытый шпоном и прикрепленный к сердцевине, образуют строительную панель или компонент мебели. Строительная панель может представлять собой панель пола, потолочную панель, стеновую панель, дверную панель, столешницу, плинтусы, погонажные профилированные изделия, краевые профили и т.д.

В одном варианте осуществления элемент, покрытый шпоном, образован в виде отдельного элемента, который позднее может быть приклеен к компоненту. Основа может представлять собой носитель для слоя шпона и подслоя или может представлять собой временный носитель, от которого позднее отделяют слой шпона и подслой.

Способ может дополнительно включать управление проникновением подслоя сквозь слой шпона. В данном случае и в дальнейшем под управлением понимают определение/задание, выбор и/или регулирование. Таким образом, рисунок и внешний вид поверхности могут варьироваться и могут быть управляемыми за счет изменения и регулирования давления текучей среды, концентрации связующего, типа связующего, концентрации наполнителя, характеристик шпона и т.д. При регулировании данных параметров количество подслоя, которое проникает в слой шпона, может быть управляемым, и, таким образом, рисунок слоя шпона может быть изменен контролируемым образом.

Способ может дополнительно включать обработку слоя шпона посредством абразивной механической обработки перед приложением давления к слою шпона и/или к основе. Способ может дополнительно включать обработку слоя шпона щеткой перед приложением давления к слою шпона и/или к основе. При абразивной механической обработке слоя шпона происходит механический съем материала со слоя шпона.

В одном варианте осуществления управление проникновением подслоя сквозь слой шпона может включать абразивную механическую обработку слоя шпона перед приложением давления к слою шпона и/или к основе.

В одном варианте осуществления управление проникновением подслоя сквозь слой шпона может включать обработку слоя шпона щеткой перед приложением давления к слою шпона и/или к основе.

При абразивной механической обработке и/или обработке щеткой слоя шпона отверстия, полости и/или трещины образуются в слое шпона. Абразивная механическая обработка и/или обработка щеткой слоя шпона могут привести к увеличению существующих отверстий, полостей и/или трещин и/или к образованию новых отверстий, полостей и/или трещин. При образовании отверстий, полостей и трещин или увеличении существующих отверстий, полостей и трещин подслой легче проникает сквозь слой шпона. Таким образом, увеличивается проникновение подслоя сквозь слой шпона, и рисунок слоя шпона может быть управляемым и может быть изменен.

Слой шпона может быть обработан щеткой перед нанесением на подслой или при его наложении на подслой. То же самое относится к абразивной механической обработке и/или обработке слоя шпона.

Абразивная механическая обработка слоя шпона может быть выполнена абразивным инструментом. Абразивный инструмент может представлять собой устройство для обработки щеткой. Абразивный инструмент может представлять собой волокна для щеток, абразивные ленты, шлифовальные/наждачные ленты, наждачные круги, шлифовальные круги, режущие инструменты, такие как инструменты для водоструйной резки, и т.д.

Слой шпона может быть обработан абразивным инструментом так, что материал шпона, имеющий низкую плотность, снимается, в то время как материал шпона, имеющий более высокую плотность, остается. Абразивный инструмент может быть более твердым, чем по меньшей мере части слоя шпона.

Обе поверхности или только одна из поверхностей слоя шпона могут/может быть подвергнуты (-а) абразивной механической обработке. Нижняя поверхность слоя шпона, предназначенная для того, чтобы быть обращенной к подслою, может быть подвергнута механической обработке. Верхняя поверхность слоя шпона, предназначенная для того, чтобы быть обращенной вверх, может быть подвергнута механической обработке. При абразивной механической обработке верхней поверхности слоя шпона «течение» подслоя в направлении, параллельном поверхности слоя шпона, увеличивается. При абразивной механической обработке нижней поверхности слоя шпона подслой может заполнять полости, образованные в нижней поверхности слоя шпона.

Абразивная механическая обработка может быть выполнена на разных уровнях в слое шпона. Полости, отверстия и/или трещины могут проходить через слой шпона насквозь или могут частично проходить через слой шпона. Глубина полостей, отверстий и/или полостейможет быть по существу равна толщине слоя шпона или может быть меньше толщины слоя шпона.

Механическая обработка слоя шпона перед приложением давления может также сочетаться с механической обработкой, выполняемой после приложения давления, для образования элемента, покрытого шпоном.

Абразивная механическая обработка и/или обработка слоя шпона может включать, например, обработку щеткой, пескоструйную обработку, шлифование, струйную обработку, локальное сжатие, образование разрывов, образование трещин, обработку сжатым воздухом и т.д.

Управление проникновением подслоя сквозь слой шпона может включать обработку слоя шпона перед приложением давления к слою шпона и/или к основе. Такая обработка может включать нагрев, например, посредством теплового излучения, конвекционного нагрева и/или кондуктивного нагрева, подвода пара и/или сушки шпона перед приложением давления к слою шпона и/или к основе. Проникновение также может быть управляемым за счет применения добавок для слоя шпона, регулирующих проникновение подслоя сквозь слой шпона. В качестве примера может быть применена добавка, уменьшающая проникновение подслоя сквозь слой шпона, например, за счет блокирования проникновения. Добавка, разрушающая слой шпона, тем самым обеспечивая увеличение проникновения, также может быть нанесена на слой шпона в качестве альтернативы или в комбинации.

Управление проникновением подслоя сквозь слой шпона может включать сжатие шпона перед нанесением шпона на подслой. При сжатии шпона плотность по меньшей мере частей шпона увеличивается, в результате чего уменьшается проникновение подслоя через по меньшей мере части слоя шпона во время прессования. Сжатие может быть выполнено посредством прессующих плит и/или роликов с рельефными элементами. Сжатие, предпочтительно в сочетании с нагревом, предпочтительно нагревом до температуры, превышающей 100°С, может привести к остаточному увеличению плотности.

Управление проникновением подслоя сквозь слой шпона может включать управление давлением текучей среды подслоя во время прессования. Давление текучей среды подслоя создается за счет приложения давления к слою шпона и/или к основе. В одном варианте осуществления подслой может находиться в виде текучей среды при нанесении на основу или может быть превращен в текучую среду за счет подвода тепла и давления так, как в случае термоотверждающегося связующего, нанесенного в виде порошка. При увеличении давления текучей среды большее количество подслоя проникает сквозь слой шпона и/или проникает сквозь слой шпона на большем расстоянии, и/или проникает в слой шпона в направлении, параллельном плоскости слоя шпона, так что пятна подслоя, имеющие больший размер, будут видны со стороны поверхности слоя шпона. Кроме того, когда подслой включает в себя термоотверждающееся связующее, реакция сшивания приводит к образованию конденсационной воды, превращению ее в пар под действием подведенных тепла и давления, в результате чего повышается давление текучей среды. Сшивание также приводит к затвердеванию части подслоя, в результате чего дополнительно сдавливается оставшееся незатвердевшее связующее подслоя.

Управление давлением текучей среды подслоя может включать регулирование концентрации связующего в подслое. При увеличении концентрации связующего в подслое увеличивается часть подслоя, которая течет при подводе тепла и давления, и, таким образом, бóльшая часть подслоя может проникать сквозь слой шпона. Когда связующее течет, связующее переносит любые пигменты к верхним частям шпона.

Управление давлением текучей среды подслоя может включать регулирование типа связующего, используемого в подслое. Различные связующие имеют разные свойства, например, то, насколько быстро связующее отверждается и затвердевает. При использовании связующего, которое отверждается быстро, происходит меньшее проникновение подслоя по сравнению со связующим, которое отверждается более медленно, при этом оно находится в жидком виде в течение более продолжительного времени и обеспечивает возможность проникновения сквозь слой шпона.

Управление давлением текучей среды подслоя может включать регулирование состава связующего подслоя, так что осуществляется управление и регулирование характеристик подслоя.

Рисунок элемента, покрытого шпоном, также может быть выполнен за счет регулирования соотношения между пигментом и связующим подслоя. При регулировании концентрации связующего и соотношения пигмента и связующего можно регулировать количество пигмента, проникающего сквозь слой шпона. Связующее несет пигменты, когда связующее течет во время прессования. Управление количеством пигмента и регулирование количества пигмента, который проникает сквозь слой шпона, также можно осуществлять за счет выбора размера частиц пигмента. Частицы пигмента, имеющие меньший размер, проникают сквозь слой шпона легче, чем частицы пигмента, имеющие больший размер.

Управление давлением текучей среды может включать регулирование содержания влаги в подслое. При увеличении содержания влаги в подслое больше пара образуется при подводе тепла и давления, в результате чего обеспечивается увеличенное давление текучей среды и, тем самым, увеличенное проникновение подслоя сквозь слой шпона. Наоборот, если желательно меньшее проникновение, содержание влаги в подслое может быть уменьшено, например, посредством сушки перед прессованием.

Управление давлением текучей среды может включать регулирование давления, приложенного к слою шпона и/или к основе. При увеличении давления давление текучей среды подслоя увеличивается. При увеличении давления текучей среды большее количество подслоя проникает сквозь слой шпона, как описано выше.

Управление давлением текучей среды может включать создание давления газа в подслое. Давление газа обеспечивает увеличение давления текучей среды подслоя, что приводит к тому, что подслой проникает сквозь слой шпона в увеличенной степени.

Создание давления газа может включать включение химических и/или физических вспенивающих веществ в подслой. При вступлении в реакцию химические и/или физические вспенивающие вещества образуют давление газа в подслое.

Управление проникновением подслоя сквозь слой шпона может включать включение наполнителей в подслой. При увеличении количества наполнителей в подслое меньше подслоя будет проникать сквозь слой шпона. Наполнители могут уменьшить текучесть подслоя, так что проникновение подслоя сквозь слой шпона будет затруднено. Кроме того, некоторые наполнители, например, древесные частицы, поглощают связующее в некоторой степени, тем самым уменьшая количество свободного связующего, которое может проникать сквозь слой шпона, и тем самым также вызывают уменьшение давления текучей среды. Наполнители могут содержать древесные частицы, такие как частицы из лигноцеллюлозы и/или целлюлозы. Древесные частицы могут быть по меньшей мере частично отбелены.

Управление проникновением подслоя сквозь слой шпона может включать регулирование толщины подслоя, например, посредством регулирования количества нанесенного подслоя. Если подслой нанесен в виде порошка, управление проникновением подслоя сквозь слой шпона может осуществляться за счет регулирования количества порошка, нанесенного для образования подслоя. При нанесении большего количества порошка для образования подслоя подслой проникает сквозь слой шпона в увеличенной степени.

Управление проникновением подслоя сквозь слой шпона может включать образование отверстий и/или трещин в слое шпона. Отверстия и/или трещины облегчают проникновение подслоя сквозь слой шпона. Образование отверстий и трещин приводит к уменьшению сопротивления проникновению подслоя сквозь слой шпона. Образование отверстий, полостей и/или трещин может быть осуществлено посредством обработки щеткой перед приложением давления к слою шпона и/или к основе. Отверстия, трещины и полости могут существовать заранее, но могут быть увеличены, и/или могут представлять собой вновь образованные отверстия, трещины и полости.

Управление проникновением подслоя сквозь слой шпона может включать регулирование толщины слоя шпона. Чем тоньше слой шпона, тем меньше расстояние, которое должен «пройти» подслой до того, как подслой станет видным на верхней поверхности слоя шпона.

Указанная по меньшей мере часть подслоя может проникать через поры слоя шпона. Шпон представляет собой пористую структуру, включающую в себя поры, в которые может проникать подслой.

Указанная по меньшей мере часть подслоя может проникать через трещины и отверстия слоя шпона.

После прессования слой шпона может быть подвергнут механической и/или химической обработке так, чтобы был получен заданный внешний вид элемента, покрытого шпоном. Например, слой шпона может быть обработан щеткой и/или подвергнут пескоструйной обработке после прессования.

Слой шпона может содержать шпон из древесины, шпон из пробки или шпон из камня. Слой шпона имеет пористую структуру, и часть подслоя может проникать сквозь слой шпона. Шпон из древесины может представлять собой резаный шпон, пиленый шпон, лущеный шпон и/или полурадиальный шпон.

Подслой может содержать связующее.

Подслой может содержать термоотверждающееся связующее. Термоотверждающееся связующее может представлять собой аминовую смолу, такую как меламиноформальдегидная, мочевиноформальдегидная, фенолформальдегидная, или их комбинацию. Термоотверждающееся связующее обеспечивает одновременное прикрепление слоя шпона к подслою. При подводе тепла и давления к подслою термоотверждающееся связующее становится текучим перед тем, как произойдет сшивание. В результате подвода тепла и давления отверждение термоотверждающегося связующего подслоя происходит одновременно с прикреплением слоя шпона к подслою.

Подслой может содержать термопластичное связующее. Термопластичное связующее может представлять собой поливинилхлорид (ПВХ), полиэтилен (ПЭ), полипропилен (ПП), полиуретан (ПУ), поливиниловый спирт (PVOH), поливинилбутираль (PVB) и/или поливинилацетат (ПВА) или их комбинацию. Термопластичное связующее обеспечивает одновременное прикрепление слоя шпона к подслою.

Подслой может быть по существу свободным от формальдегида.

Подслой может дополнительно содержать пигменты. Таким образом, слой шпона может быть окрашен посредством частей подслоя, проникающих сквозь слой шпона. Подслой может быть окрашен в один цвет или несколько разных цветов. При использовании подслоя, содержащего разные цвета, различные части слоя шпона и/или разные шпоны могут приобрести разные цвета. Пигменты могут быть перенесены текучим связующим в верхнюю часть слоя шпона. Пигменты могут обеспечить цвет, более темный или более светлый, чем натуральный цвет шпона. Пигмент может быть белым, таким как TiO2. Белые пигменты, такие как TiO2, могут сочетаться с по меньшей мере частично отбеленными древесными частицами, например, для образования бледной окраски шпона.

Подслой может содержать износостойкие частицы. Износостойкие частицы, которые перенесены связующим подслоя в верхнюю часть слоя шпона, придают износостойкость слою шпона.

Основа может представлять собой древесную плиту, например, древесноволокнистую плиту, такую как древесноволокнистая плита средней плотности (MDF) или древесноволокнистая плита высокой плотности (HDF), или многослойную фанеру. Основа может представлять собой древеснопластиковый композитный материал (WPC). Основа может представлять собой плиту из композиционного материала с минеральными волокнами. Основа может представлять собой фиброцементную плиту. Основа может представлять собой магнезиально-цементную плиту. Основа может представлять собой керамическую плиту. Основа может представлять собой пластиковую плиту, такую как плита из термопластика.

Основа может представлять собой лист, такой как бумажный лист.

Давление текучей среды может быть равномерно распределено. Таким образом, по существу равномерное проникновение подслоя сквозь слой шпона может быть обеспечено, если слой шпона имеет по существу однородную структуру. По существу равномерное окрашивание слоя шпона также может быть обеспечено, если слой шпона имеет по существу однородную структуру.

Давление текучей среды может быть распределено неравномерно. При неравномерном распределении давления текучей среды степень проникновения подслоя может варьироваться на поверхности шпона, и может быть получен неоднородный рисунок.

Способ может дополнительно включать цифровую печать рисунка в подслое перед нанесением слоя шпона на подслой. Способ может дополнительно включать цифровую печать рисунка на слое шпона перед прессованием или после прессования.

Слой шпона может представлять собой непрерывный слой или прерывистый слой из шпонов. Слой шпона может быть образован из кусков нескольких шпонов. Слой шпона может быть образован из нескольких кусков шпона, образующих лоскутный рисунок из шпонов. Подслой может заполнять зазоры между кусками шпона.

После приложения давления слой шпона может содержать тисненые части. Часть подслоя может быть в большей степени сжатой под тисненой частью, чем под нетисненой частью слоя шпона.

Тисненые части могут возникать естественным образом после прессования. Для шпонов из древесины, имеющих пористую структуру, такую как у древесины твердых пород (например, лиственных), пористые части шпона образуют тисненые части после прессования, поскольку данные части не возвращаются в исходное состояние из их сжатого состояния при снятии давления. Данные пористые части заполняются связующим подслоя во время прессования. После этого связующее отверждается и/или затвердевает, и связующее обеспечивает фиксацию положения пористых частей в сжатом состоянии. Части шпона, имеющие высокую плотность, то есть непористые, сжимаются во время прессования, но упруго возвращаются в исходное состояние при снятии давления, тем самым образуя выступы поверхностного слоя. Части с высокой плотностью не поглощают связующее из подслоя в количестве, достаточном для обеспечения их фиксации посредством затвердевшего связующего после прессования.

Для шпона из древесины, имеющего непористую структуру, такую как у древесины мягких пород (например, хвойных), древесина наружной части годичных слоев (также называемая поздней/летней древесиной годичных слоев), имеющая высокую плотность, не поддается сжатию во время прессования. Вместо этого древесина наружной части годичных слоев вдавливается в подслой так, что подслой сжимается. Древесина наружной части годичных слоев образует тисненые части поверхностного слоя. Древесина внутренней части годичных слоев (также называемая ранней/весенней древесиной годичных слоев) может сжиматься во время прессования. Во время прессования древесина внутренней части годичных слоев сжимается. После этого давление снимают, древесина внутренней части годичных слоев упруго возвращается в исходное состояние и образует выступы.

Тисненые части поверхностного слоя также могут быть образованы прессованием посредством рельефного прессующего устройства, такого как рельефная плита пресса.

Способ может дополнительно включать нанесение балансирующего слоя на поверхность основы, противоположную по отношению к слою шпона. Балансирующий слой может представлять собой балансирующий слой на основе порошка, нанесенный в виде порошка. Балансирующий слой на основе порошка может содержать древесные частицы, такие как частицы лигноцеллюлозы и/или целлюлозы, и связующее, предпочтительно термоотверждающееся связующее, такое как аминовая смола. Балансирующий слой может представлять собой бумагу, пропитанную смолой, предпочтительно пропитанную термоотверждающимся связующим.

В соответствии со вторым аспектом изобретения настоящее изобретение реализовано посредством элемента, покрытого шпоном. Элемент, покрытый шпоном, содержит основу, подслой, размещенный на основе, и слой шпона, размещенный на подслое, и при этом по меньшей мере часть подслоя проникла сквозь слой шпона.

По меньшей мере, часть подслоя может быть видна на поверхности шпона, обращенной от основы.

Защитный слой, содержащий термопластичный материал, предпочтительно размещен на слое шпона.

Преимущество по меньшей мере определенных вариантов осуществления заключается в том, что защитный слой, содержащий термопластичный материал, защищает слой шпона. При размещении защитного слоя, содержащего термопластичный материал, на слое шпона может быть получена основа, имеющая поверхностный слой шпона, являющийся водонепроницаемым. Защитный слой способствует улучшению характеристик водостойкости слоя шпона, так что получают водонепроницаемый поверхностный слой, при этом декоративные свойства формируются слоем шпона.

Кроме того, уровень блеска защитного слоя может определяться прессующей плитой при припрессовывании защитного слоя к слою шпона.

Защитный слой предпочтительно является прозрачным или по меньшей мере по существу прозрачным.

Защитный слой может содержать по меньшей мере одну термопластичную пленку.

Термопластичный материал может содержать поливинилхлорид (ПВХ), сложный полиэфир, полипропилен (ПП), полиэтилен (ПЭ), полистирол (ПС), полиуретан (ПУ), полиэтилентерефталат (ПЭТФ), полиакрилат, метакрилат, поликарбонат, поливинилбутираль, полибутилентерефталат или их комбинацию. Защитный слой может содержать более одного термопластичного материала.

Защитный слой может содержать один или более слоев, при этом слой может содержать различные термопластичные материалы или термопластичный материал одного и того же типа.

Защитный слой может дополнительно содержать износостойкие частицы. Износостойкие частицы могут быть размещены между первым и вторым слоями защитного слоя. Альтернативно, износостойкие частицы могут быть размещены на слое шпона под защитным слоем. По меньшей мере, некоторые из износостойких частиц будут выступать от верхних частей защитного слоя или будут размещены в верхних частях защитного слоя после прессования. Таким образом, износостойкие частицы придают износостойкость защитному слою.

Защитный слой может быть образован из термопластичного материала в виде порошка, смешанного с износостойкими частицами.

Первый и второй термопластичные материалы могут представлять собой любые из поливинилхлорида (ПВХ), сложного полиэфира, полипропилена (ПП), полиэтилена (ПЭ), полистирола (ПС), полиуретана (ПУ), полиэтилентерефталата (ПЭТФ), полиакрилата, метакрилата, поликарбоната, поливинилбутираля, полибутилентерефталата или их комбинацию.

В одном варианте осуществления первый термопластичный материал представляет собой поливинилхлорид (ПВХ). Второй термопластичный материал может представлять собой полиуретан (ПУ). Защитный слой, содержащий верхнюю часть из полиуретана, имеет повышенную химическую стойкость по сравнению с обычным защитным слоем, в основном состоящим из поливинилхлорида. Его стойкость к истиранию и стойкость к образованию микроцарапин также повышаются. Верхний слой из полиуретана также обеспечивает повышенное сопротивление образованию черных следов от пяток.

Подслой может дополнительно содержать пигменты.

Подслой может содержать наполнители. Наполнители могут представлять собой частицы или волокна, например, древесные волокна или частицы или минеральные частицы или волокна. Древесные частицы могут представлять собой частицы лигноцеллюлозы и/или частицы целлюлозы. Древесные частицы могут быть по меньшей мере частично отбелены.

Подслой может содержать износостойкие частицы.

Основа может представлять собой древесную плиту, например, древесноволокнистую плиту, такую как древесноволокнистая плита средней плотности (MDF) или древесноволокнистая плита высокой плотности (HDF), или многослойную фанеру. Основа может представлять собой древеснопластиковый композитный материал (WPC). Основа может представлять собой плиту из композиционного материала с минеральными волокнами. Основа может представлять собой фиброцементную плиту. Основа может представлять собой магнезиально-цементную плиту. Основа может представлять собой керамическую плиту. Основа может представлять собой пластиковую плиту, такую как плита из термопластика.

Данная по меньшей мере часть подслоя может проникать через поры слоя шпона.

Слой шпона может содержать шпон из древесины, шпон из пробки или шпон из камня.

Слой шпона может содержать тисненые части. Часть подслоя может быть в большей степени сжатой под тисненой частью, чем под нетисненой частью слоя шпона.

Тисненые части могут возникать естественным образом после прессования. Для шпонов из древесины, имеющих пористую структуру, такую как у древесины твердых пород (например, лиственных), пористые части шпона образуют тисненые части после прессования, поскольку данные части не возвращаются в исходное состояние из их сжатого состояния при снятии давления. Данные пористые части заполняются связующим подслоя во время прессования. После этого связующее отверждается и/или затвердевает, и связующее обеспечивает фиксацию положения пористых частей в сжатом состоянии. Части шпона, имеющие высокую плотность, то есть непористые, сжимаются во время прессования, но упруго возвращаются в исходное состояние при снятии давления, тем самым образуя выступы поверхностного слоя. Части с высокой плотностью не поглощают связующее из подслоя в количестве, достаточном для обеспечения их фиксации посредством затвердевшего связующего после прессования.

Для шпона из древесины, имеющего непористую структуру, такую как у древесины мягких пород (например, хвойных), древесина наружной части годичных слоев (также называемая поздней/летней древесиной годичных слоев), имеющая высокую плотность, не поддается сжатию во время прессования. Вместо этого древесина наружной части годичных слоев вдавливается в подслой так, что подслой сжимается. Древесина наружной части годичных слоев образует тисненые части поверхностного слоя. Древесина внутренней части годичных слоев (также называемая ранней/весенней древесиной годичных слоев) может сжиматься во время прессования. Во время прессования древесина внутренней части годичных слоев сжимается. После этого давление снимают, древесина внутренней части годичных слоев упруго возвращается в исходное состояние и образует выступы.

Тисненые части поверхностного слоя также могут быть образованы прессованием посредством рельефного прессующего устройства, такого как рельефная плита пресса.

Способ может дополнительно включать нанесение балансирующего слоя на поверхность основы, противоположную по отношению к слою шпона. Балансирующий слой может представлять собой балансирующий слой на основе порошка, нанесенный в виде порошка. Балансирующий слой на основе порошка может содержать древесные частицы, такие как частицы лигноцеллюлозы и/или целлюлозы, и связующее, предпочтительно термоотверждающееся связующее, такое как аминовая смола. Балансирующий слой может представлять собой бумагу, пропитанную смолой, предпочтительно пропитанную термоотверждающимся связующим.

Элемент, покрытый шпоном, в соответствии со вторым аспектом настоящего изобретения, имеет все преимущества способа, которые были рассмотрены ранее, таким образом предыдущее рассмотрение применимо также для элемента, покрытого шпоном.

В соответствии с третьим аспектом изобретения разработан способ изготовления элемента. Способ включает

- выполнение основы,

- нанесение подслоя на первую поверхность основы,

- нанесение поверхностного слоя, имеющего пористую структуру, на подслой, и

- приложение давления к поверхностному слою и/или к основе так, что по меньшей мере часть подслоя проникает сквозь пористую структуру поверхностного слоя.

Краткое описание чертежей

Настоящее изобретение будет описано посредством примера более подробно со ссылкой на приложенные схематические чертежи, которые показывают варианты осуществления настоящего изобретения.

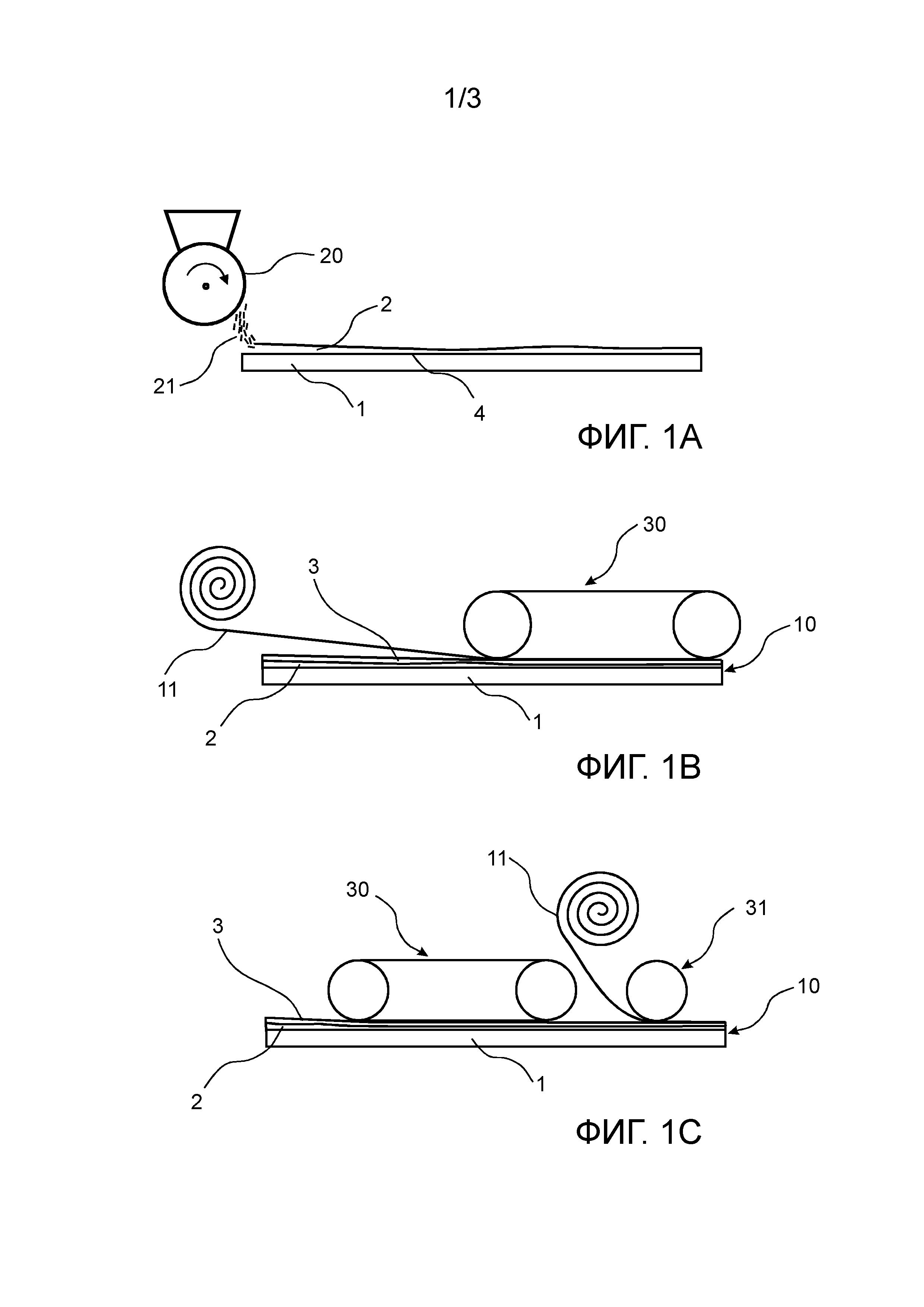

Фиг.1A-C иллюстрируют варианты осуществления способа изготовления элемента, покрытого шпоном, в соответствии с вариантами осуществления.

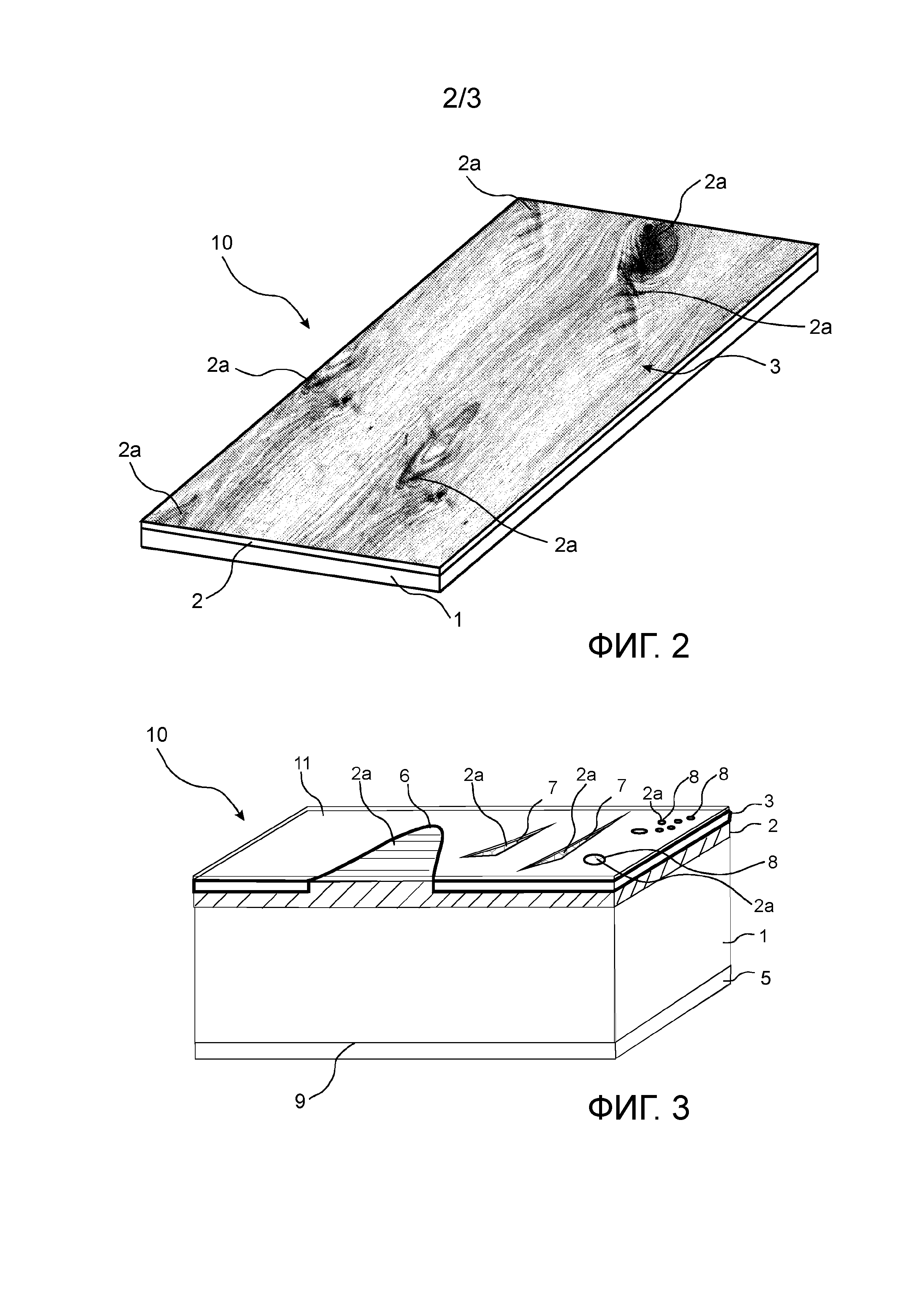

Фиг.2 иллюстрирует один вариант осуществления элемента, покрытого шпоном.

Фиг.3 иллюстрирует сечение элемента, покрытого шпоном.

Фиг.4 иллюстрирует один вариант осуществления элемента, покрытого шпоном.

Фиг.5 иллюстрирует один вариант осуществления элемента, покрытого шпоном.

Подробное описание

Фиг.1A-C иллюстрируют варианты осуществления способа изготовления элемента 10, покрытого шпоном. Элемент 10, покрытый шпоном может представлять собой компонент мебели, строительную панель, такую как панель пола, потолочная панель, стеновая панель, дверная панель, столешницу, плинтусы, погонажные профилированные изделия, краевые профили и т.д. Способ включает выполнение основы 1. Основа предпочтительно представляет собой предварительно изготовленную основу, изготовленную перед выполнением способа изготовления элемента 10, покрытого шпоном. Основа 1 может представлять собой плиту, например, древесную плиту, как показано в варианте осуществления, показанном на фиг.1-4. Древесная плита может представлять собой древесноволокнистую плиту, такую как древесноволокнистая плита средней плотности (MDF), древесноволокнистая плита высокой плотности (HDF), древесностружечная плита и т.д. или плиту из многослойной фанеры. В других вариантах осуществления основа может представлять собой древеснопластиковый композитный материал (WPC). Основа может представлять собой плиту из композиционного материала с минеральными волокнами. Основа может представлять собой фиброцементную плиту. Основа может представлять собой магнезиально-цементную плиту. Основа может представлять собой керамическую плиту. Основа может представлять собой пластиковую плиту, такую как плита из термопластика. В еще одном варианте осуществления основа 1 может представлять собой носитель, такой как лист бумаги или нетканого материала, как показано на фиг.5, или конвейер.

Подслой 2 наносят на первую поверхность 4 основы 1. В варианте осуществления, показанном на фиг.1A, подслой 2 наносят в виде порошка 21. Порошок 21, приспособленный для образования подслоя 2, наносят рассыпанием, как показано на фиг.1A. Подслой также может быть нанесен в виде гранул. В других вариантах осуществления подслой 2 может быть нанесен в виде жидкости, в виде пасты, листа и т.д. Подслой 2 может быть нанесен посредством нанесения покрытия валиком, распыления и т.д.

В одном варианте осуществления подслой 2 содержит лист, пропитанный термоотверждающимся связующим. Лист может представлять собой лист бумаги. Лист может быть окрашенным, и/или раствор связующего, используемый для пропитки листа, может быть окрашенным, так что лист становится окрашенным во время пропитки.

Подслой 2 содержит связующее. Связующее может представлять собой термоотверждающееся связующее, термопластичное связующее или их комбинацию. Связующее может представлять смолу мастикового дерева, порозаполнитель для древесины или любой другой тип пасты, подобной шпаклевке. Термоотверждающееся связующее может представлять собой аминовую смолу, такую как меламиноформальдегидная смола, фенолформальдегидная смола, мочевиноформальдегидная смола, или их комбинацию. Мочевиноформальдегидная смола может быть использована сама по себе или в комбинации с меламиноформальдегидной смолой для уменьшения натяжения, образуемого подслоем 2 во время отверждения, по сравнению с ситуацией, когда используется только меламиноформальдегидная смола. Термопластичное связующее может представлять собой поливинилхлорид (ПВХ), полиэтилен (ПЭ), полипропилен (ПП), полиуретан (ПУ), поливиниловый спирт (PVOH), поливинилбутираль (PVB), поливинилацетат (ПВА) и/или термопластичный эластомер (ТРЕ) или их комбинацию.

При нанесении связующее может находиться в порошкообразном виде.

Подслой 2 может быть образован из смеси, содержащей связующее вышеописанного типа и наполнители. Смесь может дополнительно содержать пигменты. Смесь может дополнительно содержать добавки. Смесь может дополнительно содержать износостойкие частицы и/или частицы, обеспечивающие стойкость к царапанью. В качестве альтернативы по отношению к смеси связующее, наполнители, пигменты, добавки и любые другие компоненты могут быть нанесены по отдельности на основу 1.

Наполнители могут представлять собой частицы или волокна, например, древесные волокна или частицы или минеральные частицы или волокна. Древесные частицы могут представлять собой частицы лигноцеллюлозы и/или частицы целлюлозы. Древесные частицы могут быть по меньшей мере частично отбелены. Наполнители могут представлять собой частицы или волокна риса, соломы, кукурузы, джута, льна, луба, хлопка, пеньки, бамбука, багассы или сизаля. Подслой может содержать крахмал, такой как кукурузный крахмал, картофельный крахмал и т.д.

Наполнители могут представлять собой наполнители, обладающие звукопоглощающими свойствами, такие как частицы пробки и/или сульфат бария (BaSO4). Альтернативно, звукопоглощающий слой, например, слой из пробки или слой шпона из пробки, может быть размещен в качестве промежуточного слоя. Подслой наносят на звукопоглощающий слой. Звукопоглощающий слой может быть размещен на основе или на подслое, размещенном на основе.

Пигменты могут быть более темными, чем натуральный цвет слоя шпона, и/или более бледными, чем натуральный цвет слоя шпона. Пигменты могут включать в себя белые пигменты, такие как TiO2. Пигмент, такой как TiO2, может быть соединен с по меньшей мере частично отбеленными древесными частицами для белого окрашивания/обесцвечивания шпона за счет проникновения подслоя сквозь шпон. В одном варианте осуществления образуют предварительно приготовленную смесь из белых пигментов, таких как TiO2, и древесных частиц, предпочтительно по меньшей мере частично отбеленных древесных частиц. Предварительно приготовленную смесь затем смешивают с оставшимися древесными частицами, связующим, добавками и т.д.

Добавки могут представлять собой смачивающие вещества, антистатические средства, такие как углеродная сажа, и теплопроводящие добавки, такие как алюминий. Другими возможными добавками являются магнитные вещества.

Подслой 2 может также содержать пленку или лист.

Добавки, такие как вспенивающие вещества, могут быть включены в подслой. Вспенивающие вещества могут представлять собой физические вспенивающие вещества, такие как EXPANCEL(RTM), и/или химические вспенивающие вещества, такие как AIBN (азоизобутиронитрил) или ADC (азодикарбонамид).

Износостойкие частицы и/или частицы, придающие стойкость к царапанью, могут представлять собой частицы оксида алюминия и/или частицы кремнезема.

В одном варианте осуществления подслой 2 состоит в основном из связующего и, возможно, из добавок, что означает, что по меньшей мере 90% подслоя 2 представляет собой связующее и возможную (-ые), но необязательную (-ые) добавку (-и). В одном варианте осуществления подслой 2 свободен от любых волокон и/или наполнителей.

Подслой 2 может быть нанесен в количестве 200-600 г/м2, предпочтительно 300-500 г/м2, например, приблизительно 400 г/м2. Количество связующего, применяемого для подслоя 2, может составлять 100-300 г/м2, предпочтительно 150-250 г/м2, например, приблизительно 200 г/м2. Подслой 2 может содержать связующее в количестве 30-80% масс., предпочтительно в количестве 40-60% масс., например, приблизительно 50% масс.

Подслой 2 может быть предварительно подвергнут прессованию перед нанесением слоя 3 шпона.

Слой 3 шпона накладывают на подслой 2. Слой 3 шпона может представлять собой шпон из древесины, шпон из пробки или шпон из камня. Шпон имеет пористую структуру, таким образом, он является проницаемым. Слой 3 шпона может иметь толщину, составляющую приблизительно 0,2-1 мм. Слой 3 шпона может быть непрерывным или прерывистым. Слой 3 шпона может быть образован из нескольких кусков шпона. Куски шпона могут быть перекрывающимися или неперекрывающимися. Между кусками шпона может быть образован зазор. Зазор может быть заполнен подслоем 2 после прессования. Куски шпона могут быть наложены случайным образом или могут образовывать узор. Может быть образован лоскутный рисунок из кусков шпона. Куски шпона могут быть размещены с некоторым рисунком, таким как рисунок «в елку», голландский узор и т.д., при нескольких кусках шпона, размещенных на одной основе 1. Куски шпона также могут быть размещены так, что куски шпона или зазор между кусками шпона будут образовывать шаблон.

Подслой 2 может иметь однородный цвет, различные оттенки, или различные части подслоя могут иметь разные цвета. Многоцветный слой 3 шпона может быть образован посредством окрашивания разных частей подслоя 2 в разные цвета. Если слой 3 шпона образован несколькими кусками шпона, первый набор кусков шпона может быть окрашен иначе, чем второй набор кусков шпона. Альтернативно, каждый кусок шпона может быть окрашен по-другому за счет подслоя, окрашенного по-разному под каждым куском шпона.

В одном варианте осуществления цифровая печать может быть выполнена на подслое 2, предпочтительно, посредством струйного печатающего устройства. Разные печатные краски проникают через слой 3 шпона так, что окраска подслоя 2 «переносится» к поверхности слоя 2 шпона. Окрашивание и/или рисунок подслоя 2 также могут быть получены посредством технологии печати за счет связывания и размещения сухих частиц (BAP), например, как описано в WO2014/017972. В одном варианте осуществления цифровую печать выполняют на слое 3 шпона.

Более одного слоя 3 шпона может быть размещено на сердцевине. В одном варианте осуществления первый слой шпона может быть размещен на основе 1, подслой 2 вышеописанного типа размещают на первом слое шпона, и второй слой шпона размещают на подслое 2. Канавка может быть образована во втором слое шпона и в подслое 2, например, после прессования так, что первый слой шпона будет виден. Зазор также может быть образован между разными частями второго слоя шпона, так что подслой и/или первый слой шпона будут видны. Слой шпона также может содержать куски шпона, расположенные крест-накрест.

В варианте осуществления, показанном на фиг.1B, защитный слой 11 размещен на слое 3 шпона. Защитный слой 11 содержит термопластичный материал. После размещения защитного слоя 11 на слое 3 шпона давление прикладывают к слою 3 шпона через защитный слой 11 и/или основу 1 так, что давление текучей среды будет создано в подслое 2. Давление может быть приложено посредством пресса 30 для непрерывного прессования или в прессе (непоказанном) для прерывистого прессования. Предпочтительно также подводят тепло. Уровень блеска защитного слоя может определяться прессующей плитой или прессующей лентой и может изменяться посредством прессующей плиты или прессующей ленты при припрессовывании защитного слоя к слою шпона. Различные уровни блеска могут быть получены с помощью прессующего устройства, имеющего различный блеск. Прессующее устройство может также содержать рельефную часть, так что получают структурированный защитный слой 11.

В варианте осуществления, показанном на фиг.1C, давление прикладывают к слою 3 шпона и/или к основе 1 так, что давление текучей среды создается в подслое 2. Давление может быть приложено посредством пресса 30 для непрерывного прессования или в прессе (непоказанном) для прерывистого прессования. Предпочтительно также подводят тепло. На последующем этапе защитный слой 11 накладывают на слой 3 шпона. Защитный слой 11 содержит термопластичный материал. Защитный слой 11 может быть прикреплен к слою 3 шпона с помощью любых обычных средств, таких как прессование, приклеивание и т.д. В варианте осуществления, показанном на фиг.1C, давление прикладывают к защитному слою 11 и/или к основе 1 в прессе 31 для непрерывного прессования для прикрепления защитного слоя 11 к слою 3 шпона. Давление также может быть приложено в прессе (непоказанном) для статического прессования. Уровень блеска защитного слоя может определяться прессующей плитой или прессующей лентой и может изменяться посредством прессующей плиты или прессующей ленты при припрессовывании защитного слоя к слою шпона. Различные уровни блеска могут быть получены с помощью прессующего устройства, имеющего различный блеск. Прессующее устройство может также содержать рельефную часть, так что получают структурированный защитный слой 11.

Защитный слой может быть также прикреплен к по меньшей мере части краевой поверхности основы, например, к фаске, образованной вдоль края основы. Таким образом, краевая часть основы также будет защищена защитным слоем так, что водостойкость элемента, покрытого шпоном, дополнительно повышается. Например, ширина наложенного защитного слоя может превышать ширину основы, так что защитный слой может быть загнут поверх края основы и прикреплен к краевой части основы.

Перед нанесением защитного слоя 11 слой шпона может быть обработан разными способами. Например, слой 3 шпона может быть обработан щеткой после прессования. Слой 3 шпона может быть подвергнут механической и/или химической обработке после прессования.

В обоих вариантах осуществления, показанных на фиг.1B и фиг.1C, защитный слой 11 имеет вид термопластичной пленки. Термопластичная пленка содержит термопластичный материал. Термопластичный материал может содержать поливинилхлорид (ПВХ), сложный полиэфир, полипропилен (ПП), полиэтилен (ПЭ), полистирол (ПС), полиуретан (ПУ), полиэтилентерефталат (ПЭТФ), полиакрилат, метакрилат, поликарбонат, поливинилбутираль, полибутилентерефталат или их комбинацию. Термопластичная пленка может содержать один или несколько слоев. Слои могут содержать один и тот же термопластичный материал или разные термопластичные материалы. В одном варианте осуществления защитный слой 11 содержит первую пленку, содержащую первый термопластичный материал, предпочтительно поливинилхлорид (ПВХ), и наложенную на слой (3) шпона, и вторую пленку, содержащую второй термопластичный материал, предпочтительно полиуретан (ПУ), и наложенную на первую пленку.

Термопластичная пленка может быть предусмотрена в виде непрерывного полотна, как показано на фиг.1B и 1C. Термопластичная пленка может быть предусмотрена в виде листов.

Защитный слой 11 может содержать износостойкие частицы. Износостойкие частицы могут быть нанесены на слой 3 шпона перед нанесением термопластичной пленки. Износостойкие части могут быть нанесены между двумя разными слоями защитного слоя 11. Износостойкие частицы могут быть нанесены на защитный слой 11. Износостойкие части могут быть представлять собой частицы из оксида алюминия, такие как глинозем. В качестве альтернативы или в качестве дополнения износостойкие частицы могут представлять собой карборунд, кварц, кремнезем, стекло, стеклянные бусины, стеклянные сферы, карбид кремния, алмазные частицы, твердые пластики, армированные полимеры или органические вещества. Износостойкие частицы предпочтительно имеют размер 10-200 мкм, предпочтительно 50-100 мкм. Износостойкие частицы могут иметь неправильную форму. Показатель преломления износостойких частиц 4 может составлять 1,4-1,7. Кроме того, частицы, стойкие к царапанью, могут быть нанесены аналогичным образом.

В варианте осуществления (непоказанном) защитный слой 11 нанесен за счет нанесения термопластичного материала в виде порошка на слой 3 шпона. Термопластичный материал может содержать поливинилхлорид (ПВХ), сложный полиэфир, полипропилен (ПП), полиэтилен (ПЭ), полистирол (ПС), полиуретан (ПУ), полиэтилентерефталат (ПЭТФ), полиакрилат, метакрилат, поликарбонат, поливинилбутираль, полибутилентерефталат или их комбинацию. Защитный слой может быть нанесен в виде одного или нескольких слоев, содержащих один и тот же термопластичный материал или разные термопластичные материалы. Как описано выше, защитный слой 11, образованный термопластичным материалом в виде порошка, может быть нанесен как перед приложением давления, так и после приложения давления к слою 3 шпона и/или к основе 1.

Износостойкие частицы вышеописанного типа могут быть нанесены вместе с термопластичным порошком, предпочтительно в виде смеси, содержащей термопластичный материал и износостойкие частицы. Смесь может дополнительно содержать частицы, стойкие к царапанью. Альтернативно или в качестве дополнения износостойкие частицы могут быть нанесены на слой 3 шпона перед нанесением термопластичного материала в виде порошка или после нанесения термопластичного материала в виде порошка.

В других вариантах осуществления защитный слой 11, содержащий термопластичный материал вышеописанного типа, может быть нанесен в виде суспензии и/или пасты на слой 3 шпона.

Когда достаточное давление будет приложено, как в варианте осуществления, показанном на фиг.1B, или в варианте осуществления, показанном на фиг.1C, подслой 2 проникает через поры, трещины и отверстия в слое 3 шпона. По меньшей мере, часть подслоя 2 полностью проникает сквозь слой 3 шпона, так что указанная по меньшей мере часть подслоя 2 становится видимой на слое 3 шпона. Указанная по меньшей мере часть подслоя, которая проникает или проходит через слой 3 шпона, содержит по меньшей мере один компонент подслоя 2. Вещество подслоя 2, проникающее сквозь слой 3 шпона, может представлять собой один или несколько компонентов подслоя 2. Например, связующее подслоя 2 может проникать сквозь слой шпона. Связующее может переносить любые пигменты подслоя 2 к верхней поверхности слоя 3 шпона, когда оно расплавлено во время прессования.

Подслой 2 может находиться в виде текучей среды или в виде порошка при его нанесении. Связующее подслоя 2, например, термоотверждающееся или термопластичное связующее, может быть нанесено в виде порошка или в виде текучей среды, такой как дисперсия, раствор или суспензия. Если связующее наносят в виде порошка при нанесении, связующее расплавляется при подводе тепла при температуре, превышающей температуру плавления связующего при приложенном давлении. Таким образом, связующее находится в жидком виде. При приложении давления создается давление текучей среды подслоя 2. Таким образом, связующее в жидком виде может проникать в слой 3 шпона. Если используется термоотверждающееся связующее, на термоотверждающееся связующее сначала преобладающее влияние оказывает процесс расплавления до первой температуры, после этого на термоотверждающееся связующее преобладающее влияние оказывает процесс сшивания.

При регулировании степени проникновения подслоя 2 сквозь слой 3 шпона можно управлять образованием рисунка элемента 10, покрытого шпоном. Рисунок шпона может быть изменен за счет подслоя 2, по меньшей мере частично проникающего в слой 3 шпона и, таким образом, видимого на поверхности слоя 3 шпона. Если слой 3 шпона содержит трещины, полости и другие неровности, давление текучей среды, требуемое для ее полного проникновения сквозь слой 3 шпона, уменьшается, так что части подслоя 2 легко проникают сквозь слой 3 шпона и заполняют трещины или отверстия. Таким образом, можно избежать применения или по меньшей мере уменьшить применение шпаклевки/замазки. При включении пигментов в подслой 2 рисунок шпона может быть дополнительно изменен.

Для некоторых рисунков может быть желательной большая степень проникновения, и для других рисунков может быть желательным меньшее или изменяющееся проникновение. Например, если желательно равномерное окрашивание шпона, такое как глазурование, окрашивание просвечивающей краской или морение, предпочтительно равномерное давление текучей среды. Слой 3 шпона предпочтительно имеет постоянную толщину и однородную структуру. Если желательно варьирующееся проникновение, приводящее к изменяющемуся узору шпона, предпочтительно изменяющееся давление текучей среды. Слой 3 шпона может иметь изменяющуюся структуру, включающую трещины и полости. Толщину слоя 3 шпона также можно регулировать для регулирования проникновения подслоя 2 и, тем самым, узора слоя 3 шпона. Чем тоньше слой 3 шпона, тем большее количество подслоя 2 проникает сквозь слой 3 шпона.

Регулирование рисунка элемента 10, покрытого шпоном, за счет управления проникновением подслоя 2, может осуществляться несколькими способами. Можно управлять давлением текучей среды и регулировать давление текучей среды. Давление текучей среды может быть изменяющимся по поверхности слоя 3 шпона. Давление текучей среды может быть увеличено, если желательна большая степень проникновения подслоя 2. Давление текучей среды может быть уменьшено, если желательно меньшее проникновение подслоя 2.

Управление давлением текучей среды может осуществляться несколькими способами. Управление давлением текучей среды может осуществляться путем регулирования давления, приложенного к основе 1 и/или к слою 3 шпона. Используемая температура может оказывать влияние на проникновение, например, за счет изменения вязкости подслоя 2.

Управление давлением текучей среды также может осуществляться путем создания давления газа в подслое 2. При создании давления газа внутри подслоя 2 давление текучей среды увеличивается. Давление газа может быть создано за счет включения химических и/или физических вспенивающих веществ в подслой. Химические и/или физические вспенивающие вещества увеличивают давление текучей среды при их активации.

Управление давлением текучей среды подслоя 2 также может осуществляться путем регулирования концентрации связующего в подслое 2. При увеличении концентрации связующего подслоя 2 большее количество материала подслоя 2 может проникать сквозь слой 3 шпона. Часть подслоя 2, которая течет при подводе тепла и давления, увеличивается, и, таким образом, бóльшая часть подслоя 2 может проникать сквозь слой 3 шпона. Кроме того, может быть скорректирован тип связующего. При увеличении количества термоотверждающейся смолы в подслое 2 часть подслоя 2, являющаяся текучей при подводе тепла и давления, увеличивается, и, таким образом, увеличивается давление текучей среды.

Управление давлением текучей среды подслоя 2 также может осуществляться путем корректировки типа связующего в подслое 2. При использовании связующих другого типа давление текучей среды подслоя 2 и, таким образом, проникновение могут быть изменены. Быстротвердеющее связующее обеспечивает меньшее проникновение подслоя 2 сквозь слой шпона. Управление давлением текучей среды также может осуществляться путем регулирования состава связующего подслоя. Следовательно, может осуществляться управление характеристиками подслоя.

Управление давлением текучей среды также может осуществляться путем регулирования содержания влаги в подслое. Чем выше содержание влаги в подслое, тем больше пара образуется при подводе тепла и давления, в результате чего увеличивается давление текучей среды и, следовательно, проникновение подслоя 2 сквозь слой 3 шпона. Напротив, при уменьшении содержания влаги в подслое 2 перед прессованием, например, за счет сушки подслоя 2, меньше пара будет образовано во время прессования.

Управление проникновением подслоя 2 сквозь слой 3 шпона также может осуществляться за счет включения наполнителей в подслой. Наполнители уменьшают проникновение подслоя за счет снижения текучести связующего. Некоторые наполнители, такие как древесные частицы и другие органические наполнители, поглощают связующее в некоторой степени, так что оставшееся количество связующего, которое свободно для проникновения сквозь слой 3 шпона, уменьшается. Таким образом, давление текучей среды также уменьшается.

Управление проникновением подслоя 2 сквозь слой 3 шпона также может осуществляться путем регулирования толщины подслоя 2, например, путем регулирования количества нанесенного подслоя. Если подслой 2 наносят в виде порошка, количество нанесенного порошка можно регулировать для достижения заданного проникновения подслоя 2 сквозь слой 3 шпона. Чем толще подслой, то есть чем больше количество нанесенного подслоя, тем в большей степени подслой 2 проникает сквозь слой 3 шпона.

Управление проникновением подслоя 2 сквозь слой 3 шпона также может осуществляться путем образования отверстий или трещин, проходящих сквозь слой 3 шпона. При образовании отверстий и трещин или увеличении существующих отверстий и трещин подслой 2 легко проникает сквозь слой 3 шпона. Управление проникновением подслоя 2 сквозь слой 3 шпона может осуществляться посредством образования или увеличения существующих полостей, отверстий и/или трещин, предпочтительно путем обработки щеткой.

При регулировании данных параметров и управлении данными параметрами управление проникновением подслоя 2 сквозь слой 3 шпона может осуществляться так, что будет получен желательный вид поверхности шпона, например, подобный показанному на фиг.2-5.

В одном варианте осуществления изготовленная строительная панель может иметь толщину 6-25 мм, предпочтительно толщину 8-15 мм после прессования, в то время как сердцевина может иметь толщину 5-22 мм, предпочтительно толщину 7-14 мм. Подслой может иметь толщину 0,1-2 мм после прессования.

Кроме того, защитный слой может быть нанесен/наложен на слой 3 шпона. Защитный слой может представлять собой покрытие, такое как один или несколько слоев лака. Покрытие может представлять собой акрилатное или метакрилатное покрытие, такое как полиуретановое покрытие. Покрытие может одержать износостойкие и/или стойкие к царапанью частицы. Защитный слой может представлять верхний защитный слой бумаги, содержащий износостойкие частицы. Защитный слой может представлять собой порошкообразный верхний защитный слой, как описано в WO2011/129755, содержащий обработанные древесные волокна, связующее и износостойкие частицы, нанесенные в виде смеси на поверхность шпона. Если защитный слой содержит или представляет собой верхний защитный слой бумаги или порошкообразный верхний защитный слой, защитный слой предпочтительно наносят перед этапом подвода тепла и давления. Таким образом, защитный слой отверждается и прикрепляется к слою шпона на том же этапе, что и прикрепление слоя шпона к подслою и к основе.

Элемент 10, покрытый шпоном, может быть дополнительно обработан разными способами, например, обработан щеткой, пропитан маслом, покрыт лаком, покрыт воском/парафином и т.д. После приложения давления слой 3 шпона может быть подвергнут механической и/или химической обработке так, чтобы был получен заданный внешний вид элемента 10, покрытого шпоном. Например, слой 3 шпона может быть обработан щеткой и/или подвергнут пескоструйной обработке после прессования.

Защитное покрытие также может быть нанесено на слой 3 шпона перед прессованием. В одном варианте осуществления порошок парафина наносят на верхнюю поверхность слоя шпона, например, рассыпают по верхней поверхности слоя шпона, обращенной от основы 1, перед прессованием. Во время прессования порошок парафина образует защитное покрытие элемента 10, покрытого шпоном.

В одном варианте осуществления грунтовку наносят на верхнюю поверхность слоя шпона, обращенную от основы 1, перед прессованием. Грунтовка может представлять собой грунтовку для печати, грунтовку для подготовки слоя 3 шпона для покрытия лаком и т.д.

Защитная пленка также может быть наложена на слой 3 шпона перед прессованием или после прессования. Защитная пленка может представлять собой термопластичную пленку, такую как пленка из полиуретана или поливинилхлорида, как описано выше со ссылкой на фиг.1B и 1C.

В варианте осуществления на фиг.1-4 основа 1 содержит древесную плиту, такую как многослойная фанера, древесноволокнистая плита высокой плотности (HDF), древесноволокнистая плита средней плотности (MDF), древесностружечная плита и т.д. В данном варианте осуществления элемент 10, покрытый шпоном, может представлять собой строительную панель или компонент мебели. Если элемент 10, покрытый шпоном, представляет собой панель пола или стеновую панель, панель пола или стеновая панель может быть предусмотрена с системой механической блокировки, предназначенной для соединения с соседней панелью пола или стеновой панелью. Система механической блокировки может быть любой из типов, раскрытых в WO 2007/015669, WO 2008/004960, WO 2009/116926 или WO 2010/087752. Если элемент 10, покрытый шпоном, представляет собой компонент мебели, предназначенный для выдвижного ящика, полки или другого предмета мебели, предмет мебели может быть снабжен системой механической блокировки для соединения с другой частью выдвижного ящика, полки или компонента мебели. Система механической блокировки может быть такого типа, как описанная в WO 2012/154113.

Элемент 10, покрытый шпоном, может быть выполнен с декоративными канавками или фасками. Декоративные канавки или фаски могут проходить в подслой 2 так, что подслой 2 будет виден от верхней поверхности элемента, покрытого шпоном. Декоративная канавка или фаска может быть расположена рядом с тем краем элемента, покрытого шпоном, который предусмотрен с системой механической блокировки. При выполнении декоративной канавки, проходящей в подслой 2, может быть получен внешний вид, подобный настилу палубы.

В варианте осуществления на фиг.2 подслой 2 проник сквозь слой 3 шпона в некоторых частях слоя 3 шпона, в которых сопротивление шпона было более низким, например, как в трещинах, отверстиях и полостях слоя шпона, но в меньшей степени сквозь другие части слоя 3 шпона. Части 2а подслоя 2 видны на поверхности слоя 3 шпона, как показано на фиг.2. Проникновение подслоя 2 образует неоднородный рисунок шпона.

Фиг.3 показывает сечение элемента 10, покрытого шпоном, более подробно. Фиг.3 иллюстрирует более подробно, как части 2а подслоя 2 проникли сквозь слой 3 шпона так, что части 2а подслоя 2 видны со стороны открытой для воздействия поверхности слоя 3 шпона. Фиг.3 иллюстрирует, что подслой 2 проник сквозь слой 3 шпона и заполнил отверстия 6 шпона, так что данные части 2а подслоя 2 видны сквозь слой 3 шпона. Отверстие 6 может представлять собой, как на фиг.3, отверстие от выпавшего сучка. Фиг.3 также иллюстрирует, что подслой 2 проник сквозь слой 3 шпона и заполнил трещины 7 в шпоне так, что данные части 2а подслоя 2 видны со стороны верхней поверхности слоя 3 шпона. Кроме того, фиг.3 показывает, что части 2а подслоя 2 проникли через поры 8 слоя 3 шпона так, что части 2а подслоя 2 видны на верхней поверхности слоя 3 шпона. В варианте осуществления показанном на фиг.3, основа 1 содержит древесную плиту, такую как многослойная фанера, древесноволокнистая плита высокой плотности (HDF), древесноволокнистая плита средней плотности (MDF), древесностружечная плита и т.д. Элемент 10, покрытый шпоном, также выполнен с балансирующим слоем 5, расположенным на второй поверхности 9 основы 1, противоположной по отношению к подслою 2. Балансирующий слой 5 может представлять собой балансирующий слой на порошкообразной основе, нанесенный в виде порошка. Балансирующий слой на порошкообразной основе может содержать древесные частицы, такие как частицы лигноцеллюлозы и/или целлюлозы и связующее, предпочтительно термоотверждающееся связующее, такое как аминовая смола. Балансирующий слой может представлять собой бумагу, пропитанную смолой, предпочтительно пропитанную термоотверждающимся связующим. Основа 1 также снабжена защитным слоем 11. Защитный слой 11 может представлять собой, например, покрытие, подобное описанному выше, или защитный слой, содержащий термопластичный материал, подобный описанному выше со ссылкой на фиг.1B и 1C.

На фиг.4, также показывающей покрытый шпоном элемент 10 вышеописанного типа, в котором основа 1 содержит древесную плиту, такую как многослойная фанера, древесноволокнистая плита высокой плотности (HDF), древесноволокнистая плита средней плотности (MDF), древесностружечная плита и т.д. Кроме того, в данном варианте осуществления элемент 10, покрытый шпоном, может представлять собой строительную панель или компонент мебели и может быть выполнен с системой механической блокировки. Однако в данном варианте осуществления проникновение подслоя 2 сквозь слой 3 шпона является более равномерным по сравнению с вариантом осуществления, показанным на фиг.2, так что получен более регулярный рисунок слоя 3 шпона. Это может быть обеспечено за счет приложения равномерного давления и за счет выполнения слоя 3 шпона, имеющего однородную пористую структуру и/или постоянную толщину.

Фиг.5 показывает вариант осуществления покрытого шпоном элемента 10 вышеописанного типа, в котором основа 1 содержит бумагу или лист. Основа 1 образует носитель для слоя 3 шпона и подслоя 2. Элемент 10, покрытый шпоном, в соответствии с данным вариантом осуществления может быть сгибаемым и/или гибким. Таким образом, возможно последующее формование элемента 10, покрытого шпоном. Элемент 10, покрытый шпоном, может быть приклеен к другому элементу на более поздней операции. Элемент 10, покрытый шпоном, может образовывать поверхность, например, компонента мебели. В одном варианте осуществления основа представляет собой конвейер, и элемент 10, покрытый шпоном, снимают с конвейера после подвода тепла и давления.

Предусмотрено, что существуют многочисленные модификации вариантов осуществления, описанных в данном документе, которые, тем не менее, находятся в пределах объема изобретения, определенного приложенной формулой изобретения.

Предусмотрено, что подслой может не входить в прямой контакт с основой, но может быть предусмотрен промежуточный слой, расположенный между основой и подслоем.

Также предусмотрено, что строительная панель может быть выполнена со вторым слоем шпона (не показано) вышеописанного типа, наложенного так же, как описано выше. Подслой вышеописанного типа нанесен на вторую поверхность основы вышеописанного типа. Вторая поверхность сердцевины обращена от слоя шпона, описанного выше со ссылкой на фиг.1-4. В данном варианте осуществления слой шпона, описанный выше со ссылкой на фиг.1-4, рассматривается как первый слой шпона, и второй слой шпона расположен напротив первого слоя шпона. Управление образованием рисунка второго слоя шпона осуществляется посредством определения/задания степени проникновения подслоя сквозь второй слой шпона, как описано выше со ссылкой на фиг.1-5.

Примеры

Пример 1: