Способ раскроя бруса с использованием двух шпинделей - RU2665940C1

Код документа: RU2665940C1

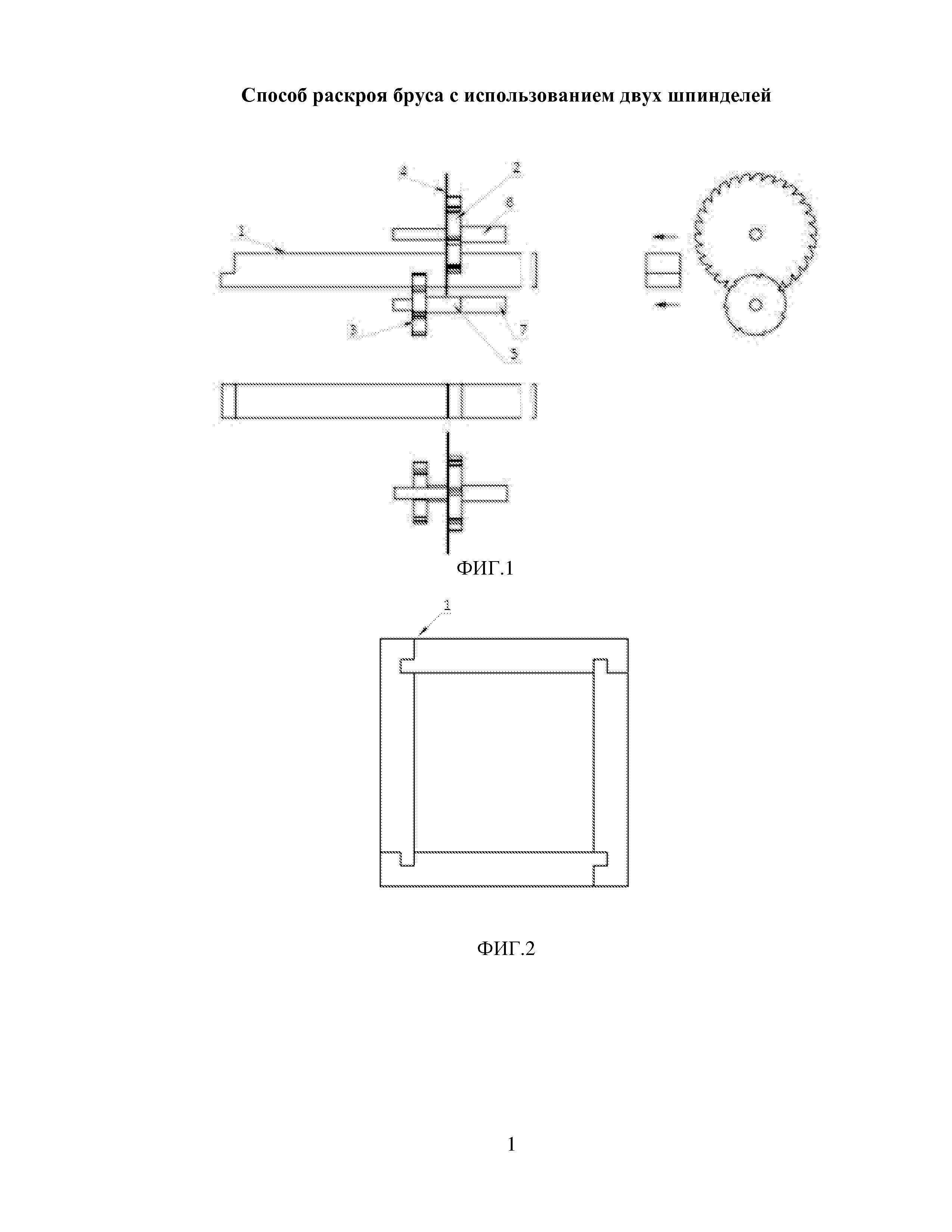

Чертежи

Описание

Изобретение относится к деревообрабатывающей промышленности и может быть использовано при производстве пилопродукции.

Из существующего уровня известен способ раскроя бруса на доски, обеспечивающий повышение выхода пиломатериалов и его качество путем снижения систематической ошибки в настроечном размере и разнотолщинности досок за счет назначения величины размерной настройки с учетом толщины распиливаемого бруса, положения доски относительно оси бруса, среднего квадратического отклонения разнотолщинности доски, допустимого нижнего отклонения доски фактического уширения зубьев пил на сторону. РФ 2062224, 20.06.1996г. «Способ раскроя бруса на доски»

Также известен способ раскроя бревна, который включает продольный раскрой, удаление коры из сердцевинных частей по сбегу, сушку, разворот и соединение. Техническим результатом изобретения является обеспечение рационального использования древесины при переработке ее на пилопродукцию. РФ № 2524187, 27.07.2014г. «Способ раскроя бревен»

Недостатками данных технических решений является низкая скорость производства и точность изготовления.

Задача, на решение которой направлен способ раскроя бруса, заключается в повышении скорости и точности производства как однотипных, так и разнотипных стеновых элементов без использования уникального оборудования.

Поставленная задача решается за счет использования фрезеровочного узла, который состоит из двух параллельных шпинделей, на одном шпинделе устанавливаются: фреза для изготовления шипа и пильный диск, а на втором шпинделе наборная втулка-проставка и фреза для изготовления паза, за счет чего происходит повышение точности и скорости производства как однотипных, так и разнотипных стеновых элементов.

Технический результат, обеспечивающий решение поставленной задачи, состоит в повышении точности и скорости производства как однотипных, так и разнотипных стеновых элементов.

Устройство поясняется на фиг.1, на которой изображен способ раскроя бруса при использовании двух шпинделей.

Способ раскроя 1 -бруса с использованием двух шпинделей включает в себя:2 - фреза А служит для изготовления шипа, 3-фреза В для изготовления паза, 4 - пила дисковая для торцовки или распиловки заготовки на элементы, 5 - втулка-проставка, которая регулирует расстояние от паза до торца стенового элемента, а также 6 - шпиндель 1 и 7 - шпиндель 2.

Устройство поясняется на фиг.2, на которой изображен способ сборки сруба из бруса, раскроенного с использованием двух шпинделей. Способ сборки заключается в соединении брусьев, которые стыкуются друг с другом с помощью соединения 1-«шип-паз». Каждый последующий ряд соединение «шип-паз» должно чередоваться в противоположном направлении, за счет этого угол не разваливается.

Фрезеровочный узел состоит из двух параллельных шпинделей, на одном шпинделе устанавливаются: фреза для изготовления шипа и пильный диск, а на втором шпинделе наборная втулка-проставка и фреза для изготовления паза.

Технология изготовления не требует изготовления уникального оборудования. Возможно применение чашкорезных станков для бруса любого производства, если их параметры подходят под определенные технологические требования, а высокая скорость и точность достигаются за счет того, что за одну установку заготовки и рабочий цикл фрезерного узла, производится фрезерование углового соединения шип-паз и торцевание заготовки.

Процесс изготовления однотипных стеновых элементов с использованием двух шпинделей происходит следующим образом:

1. Заготовка устанавливается в чашкорезный станок таким образом, чтобы основная ее часть была со стороны фрезы А и небольшая ее часть, достаточная для ровной торцовки, выходила за пределы пильного диска.

2. Заготовка фиксируется прижимами станка.

3. Происходит процесс торцевания с изготовлением «коренного шипа» на брусе.

4. Заготовка продвигается до установленного на нужном расстоянии упора.

5. Заготовка фиксируется прижимами станка.

6. Происходит процесс торцевания, изготовления паза и коренного шипа следующего стенового элемента.

В случае изготовления сруба из профилированного бруса, каждый последующий ряд должен быть изготовлен зеркально, тогда при сборке положения шипа и паза будут чередоваться через ряд. Если длина элемента, который должен остаться после действия, описанного в пункте 6, не позволяет зафиксировать его прижимом станка, то его необходимо отпилить в месте, максимально близком к пильному диску. Это обусловлено тем, что при торцевании, отпиленный элемент ударяется о фрезу А и отлетает с силой, достаточной для повреждения станка или нанесения травмы рабочим.

Процесс изготовления разнотипных стеновых элементов с использованием двух шпинделей, происходит следующим образом:

1. Заготовка распиливается на элементы нужной длины и размечаются.

2. Элементы устанавливается в чашкорезный станок в необходимое для получения детали положение по указателю.

3. Заготовка фиксируется прижимами станка изготовлением «коренного шипа» или паза на брусе.

Для облегчения работы и увеличения скорости изготовления элементов сруба, при отсутствии на чашкорезном станке торцовочного механизма и если станок имеет 4 шпинделя (2 горизонтальных и 2 вертикальных), возможно установить еще один пильный диск на перпендикулярной паре шпинделей. Установленный таким образом пильный диск подойдет для распиловки стеновых элементов.

Реферат

Изобретение относится к деревообрабатывающей промышленности, в частности к производству пилопродукции. Выполняют раскрой бруса с использованием фрезеровочного узла, состоящего из двух параллельных шпинделей, на одном из которых установлена фреза для изготовления шипа и пильный диск, а на втором - наборная втулка-проставка и фреза для изготовления паза. Устанавливают заготовку в чашкорезный станок таким образом, чтобы основная ее часть была со стороны фрезы для изготовления шипа и небольшая ее часть, достаточная для ровной торцовки, выходила за пределы пильного диска. Фиксируют заготовку прижимами станка, выполняют торцевание заготовки с изготовлением коренного шипа на брусе, продвигают заготовку до установленного на нужном расстоянии упора. Фиксируют заготовку прижимами станка, выполняют торцевание, изготовление паза и коренного шипа следующего стенового элемента. Повышается точность и скорость производства стеновых элементов. 2 ил.

Комментарии