Фреза сборная с круглыми резцами для изготовления фасонных поверхностей в изделиях из древесины - RU2783179C1

Код документа: RU2783179C1

Чертежи

Описание

Изобретение относится к деревообрабатывающей промышленности и может быть использовано для изготовления шипов трапециевидной формы, применяемых при соединении заготовок по длине, а также для изготовления фасонных или профильных поверхностей деталей и заготовок, изделий из древесины.

Известны фрезы сборные с круглыми резцами, которые используются для изготовления профильных (фасонных) заготовок и могут быть рекомендованы для изготовления зубчатых клеевых соединений [см. Грубе А.Э. Дереворежущие инструменты. Лесная промышленность, 1971, с. 225 - 227, рис. 119, рис. 120].

В этих сборных фрезах используются круглые резцы с незатылованными задними гранями, которые устанавливаются на оси в перефирийной зоне (части) фланца, а ось круглого резца расположена со смещением от линии радиуса резания фрезы в направлении вектора скорости резания.

В результате смещения оси круглого резца от линии радиуса резания фрезы, величина заднего угла у таких сборных фрез получается путем поворота круглого резца вокруг лезвия этого резца. При заточке круглого резца по передней грани профиль его сохраняется, а круглый резец обеспечивает возможность осуществлять большое количество переточек.

Одной из особенностей изготовления и эксплуатации сборных фрез такой конструкции с круглыми незатылованными резцами с заточкой по передней грани является трудность выполнения требования - обеспечить расположение режущих лезвий круглых резцов на одной линии радиуса резания фрезы и сохранение величины переднего угла.

Особенностью эксплуатации фрез такой конструкции является прежде всего необходимость сохранения угловых и линейных параметров фрезы. Поэтому параметры фрезы должны обоснованно и правильно рассчитаны и выбраны.

Анализируя данную работу следует отметить следующие особенности. В теории резания древисины принято, прежде всего, выделять следующие угловые параметры:

Задний угол α - угол между плоскостью резания (касательной к траектории движения лезвия резца) и задней гранью резца

Угол заострения резца β - угол между передней и задней гранью резца.

Угол резания δ = α + β - сумма двух углов заднего и угла заострения.

Передний угол γ - угол между передней гранью резца и перпендикуляром к плоскости резания (линия радиуса резания резца).

В связи с этим следует отметить, что при изготовлении круглого резца величина заднего угла равна нулю. Тогда угол резания равен углу заострения δ = β, а передний угол является разностью между 90 градусов и величиной угла резания γ = 90° - β.

При повороте резца относительно лезвия круглого резца в направлении вектора скорости резания образуется задний угол α. В результате угол резания возрастает, а фактический передний угол γф= γ - α уменьшается. Поэтому, профиль осевого сечения круглого резца необходимо изготавливать по фактическому углу наклона передней грани круглого резца к радиусу резания фрезы (γф).

Следует также обратить внимание, что при изготовлении сборной фрезы такой конструкции величину смещения оси вращения круглого резца на фланце трудно разметить, так как радиус резания фрезы является неопределенным и положение лезвия круглого резца так же незафиксировано.

В данной работе эти вопросы не отражены, что затрудняет их проектирование и изготовление таких фрез, а также и эксплуатацию их.

Следовательно, при проектировании фрез такой конструкции необходимо учитывать, что в результате разворота круглого резца, величина переднего угла уменьшается, а величина заднего угла - возрастает.

В работе Грубэ А.Э. также отмечается, что величина смещения центра оси круглого резца от передней грани резца остается неизменной и определяется по формуле x = r × sinγ [см. Грубе А.Э. Дереворежущие инструменты. Лесная промышленность, 1971, с. 227].

Далее указано, что при заточке круглого резца передний угол режущей грани должен оставаться постоянным. На самом деле, при повороте круглого резца фактический передний угол γ должен уменьшаться на величину заднего угла α. Таким образом, равенство должно быть записано в следующем виде γ1= γ - α, а в работе указано равенство γ1= γ + α.

Следует так же отметить, что при сборке и эксплуатации отсутствует контроль положения режущих кромок круглого резца относительно линии радиуса резания фрезы. Все эти конструкторские и технологические недоработки сдерживают создание фрез такой конструкции в промышленности.

Таким образом, можно сделать вывод, что конструкторских и технологических решений по расчету и эксплуатации таких сборных фрез с незатылованными задними гранями круглых резцов, недостаточно.

Следует также отметить, что обоснование перспективности и целесообразности создания таких сборных фрез вполне достаточно.

Известны также сборные фрезы с круглыми незатылованными резцами для изготовления профильных заготовок и зубчатых клеевых соединений [Кряжев Н.А. Фрезерование древесины. М., Лесная промышленность, 1979 г. с. 148 - 155, рис. 4.46 и рис. 4.47].

В этих сборных фрезах используются круглые резцы с незатылованными задними гранями, которые при заточке по передней грани сохраняют профиль.

Фреза содержит фланцы, в центре которых выполнено отверстие для установки ее на шпиндель (вал) станка, а в переферийной части фланцев на болт-осях установлен и закреплен набор - блок круглых резцов радиусом r. Причем, при заточке центр оси круглых резцов рекомендуется устанавливать со смещением от плоскости шлифовального круга в сторону вектора скорости вращения фрезы на величину, x = r × sin (α + γ ).

Следует иметь ввиду, что при повороте круглого резца на величину заднего угла величина переднего угла γ уменьшается. При этом угол заострения резца β сохраняет свою величину. Поэтому такая формула является неправильной.

Анализируя эту работу следует отметить, что автор правильно отмечает достоинства этих фрез. Прежде всего отмечается простота изготовления круглых резцов, длительный срок их эксплуатации, а также возможность сохранения профиля фрезы независимо от количества их переточек.

Однако при анализе и определении параметров этих фрез допускаются неточности. Прежде всего следует на рисунках представить радиус резания фрезы вертикально, а не наклонно, так как затрудняется определение угловых и линейных параметров резца и фрезы. За основные параметры фрезы в данной работе выбраны:

- радиус круглого резца - r,

- радиус расположения осей круглых резцов от оси вращения фрезы - s.

Остальные линейные параметры определяются расчетным методом.

Следует отметить, что цилиндрические фрезы прежде всего оцениваются наружными диаметром, так как по его величине определяются размеры технологических станков и режимы резания. В предлагаемом варианте наружный диаметр фрез является расчетным, что затрудняет его контроль во время проектирования, изготовления и эксплуатации.

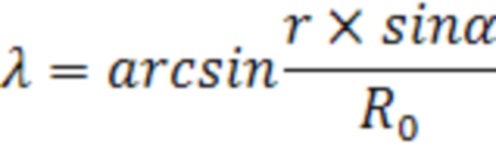

В этой работе представлена формула для определения наружного радиуса фрезы в следующем виде:

где величина угла

Значение

Кроме того, для определения величины смещения оси центра круглого резца от линии радиуса резания фрезы предлагается формула:

Данное смещение необходимо определять по формуле

В изобретении указывается также необходимость строго соблюдать при эксплуатации сохранение переднего угла γ при установках и установочного размера положения оси круглого резца с. Поскольку способ контроля этих параметров фрезы не раскрывается, на сегодняшний день фрезы такой конструкции в промышленности не получили распространение.

В связи с этим в настоящее время для изготовления зубчатых клиновых соединений используются составные фрезы, которые состоят из нескольких отдельных цельных блоков (фрез) и зубья этих фрез затылованы по задней грани, а профиль их соответствует размерам зубчатых клиновых соединений с учетом величины переднего угла.

При этом зубья расположены между собой с двойным шагом и смещены с противоположными зубьями этой фрезы на величину шага зубьев [Зотов Г.А. Дереворежущий инструмент. Конструкция и эксплуатация: Учебное пособие. - СПб: Издательство «Лань». - 2010. - c. 209 - 227, рис. 4.40, рис. 4.43].

Во время эксплуатации фрез такой конструкции при заточке зубьев (резцов) по передней грани радиус фрезы уменьшается и профиль резца изменяется. В связи с этим срок эксплуатации таких фрез небольшой (2 - 3 переточки, а иногда и меньше). Кроме того, при эксплуатации составных фрез возникают условия, при которых зубья фрезы обламываются (выкрашиваются). В связи с этим приходится весь блок фрезы или перетачивать или заменять.

Техническим результатом заявленного изобретения является улучшение точности определения основных линейных и угловых параметров, что позволит улучшить качество изготовления фрезы.

Технический результат достигается тем, что во фрезе сборная с круглыми резцами для изготовления фасонных поверхностей в изделиях из древесины, содержащей фланцы, в центре которых выполнено отверстие и установлена втулка для установки фрезы на шпинделе станка, а в переферийной части фланцев на болт-осях установлены круглые резцы с углом заострения β, лезвия которых расположены на радиусе r из условия образования с осью вращения фрезы радиуса резания фрезы R, при этом ось установки круглых резцов смещена от радиуса резания фрезы R в сторону вращения вектора скорости резания с образованием заднего угла α, использованы круглые незатылованные резцы, установленные на фланцах из условия расположения их осей в точке пересечения двух линий, одна из которых расположена параллельно радиусу резания фрезы R в сторону вектора скорости резания фрезы на расстоянии с, а другая линия представляет собой часть окружности, образованной радиусом расположения осей круглых резцов от центра вращения фрезы R0, при этом на наружной поверхности фланцев на линии радиуса резания фрезы R симметрично оси вращения фрезы выполнены два конических отверстия на расстоянии Rк, предназначенные для установки контрольно-монтажного приспособления с опорными планками, и обеспечивающие настройку лезвий круглых резцов на заданные радиус резания фрезы R и величину заднего угла α, при чем указанные выше параметры определены из условий

c = r×sinα,

R0 = (R-r×cosα)/cos(arctg (r×sinα)/(R-r×cosα)),

Rк = (0,5 ÷ 0,6)×R.

Кроме того, в предлагаемой фрезе использованы фасонные круглые незатылованные резцы, содержащие базовую режущую кромку в виде лезвия круглого резца с наибольшим радиусом r.

Для осуществления изобретения необходимо:

а) выбрать следующие главные параметры фрезы:

R - наружный (габаритный) размер радиуса резания фрезы;

r - радиус круглого резца;

с - величина смещения оси круглого резца относительно линии радиуса резания фрезы в направлении вектора скорости резания;

R0 - радиус расположения осей круглых резцов от центра вращения фрезы;

RК - радиус расположения конических отверстий от оси вращения фрезы;

б) выбрать угловые параметры фрезы:

α - задний угол резания;

β - угол заострения резца;

γ - передний угол круглого резца;

γф - фактический передний угол при резании.

в) использовать контрольно-монтажное устройство для установки лезвий круглых резцов на одном радиусе резания R и с равным передним углом γф.

При разработке данного технического решения учитывались следующие условия:

- заточка фрез со сложным профилем по передней грани более предпочтительна по сравнению с заточкой по задней грани. Поэтому этот вариант выбран за основу;

- незатылованные фрезы изготавливаются более проще, чем затылованные. В связи с этим с незатылованными резцами сборные фрезы более предпочтительны:

- круглые резцы в сборных фрезах проще и надежнее можно закрепить в корпусе фрезы по сравнению с плоскими профильными ножами, но при этом труднее обеспечить сохранение угловых параметров (угла резания δ, заднего угла α, переднего угла γ).

- линейные параметры сборных фрез с круглыми резцами также более сложнее сохранить в процессе эксплуатации, чем плоские резцы.

Основные правила (требования) при выполнении конструкторских и технологических работ:

на наружной поверхности фланца определить центр (ось) вращения фрезы;

разметить линию радиуса фрезы (базовая линия), которая должна проходить через центр оси вращения фрезы;

параллельно линии радиуса фрезы разметить линию смещения оси круглых резцов в сторону вращения фрезы на величину

определить угол установки между линией соединяющей ось круглого резца с центром вращения фрезы и линией радиуса резания фрезы по формуле:

разметить часть окружности от оси фрезы радиусом R0

на точке пересечения этих двух линий (с) и (R0) наметить центр оси установки круглых резцов, а затем просверлить отверстие;

на линии радиуса резания фрезы R разметить места расположения конических отверстий (примерно в диапазоне радиуса RK = (0,5 ÷ 0,6) × R;

изготовить конические отверстия для установки контрольно-монтажного устройства контроля положения лезвий круглых резцов;

изготовить приспособление для установки круглых резцов с отметкой линии радиуса резания фрезы;

используя приспособление для установки круглых резцов выверить режущие кромки круглых резцов на величину радиуса резания фрезы.

Все эти работы выполняются в основном на токарном станке. Только в этом случае можно обеспечить постоянство параметров фрезы.

Следует отметить, что наружный радиус резания фрезы в процессе разметки не учитывается, а учитывается только в конце установки круглых резцов. Но в расчетах параметров фрезы радиус резания фрезы является основным.

При заточке круглых резцов по передней грани необходимо выполнить главное требование - сохранение переднего угла круглого резца. Для этого рекомендуется использовать приспособление с двумя коническими шифтами, которые устанавливаются в конические отверстия фланца фрезы (как на приспособлении для установки круглых резцов), на которые устанавливается и закрепляется фреза, а затем затачиваются круглые резцы.

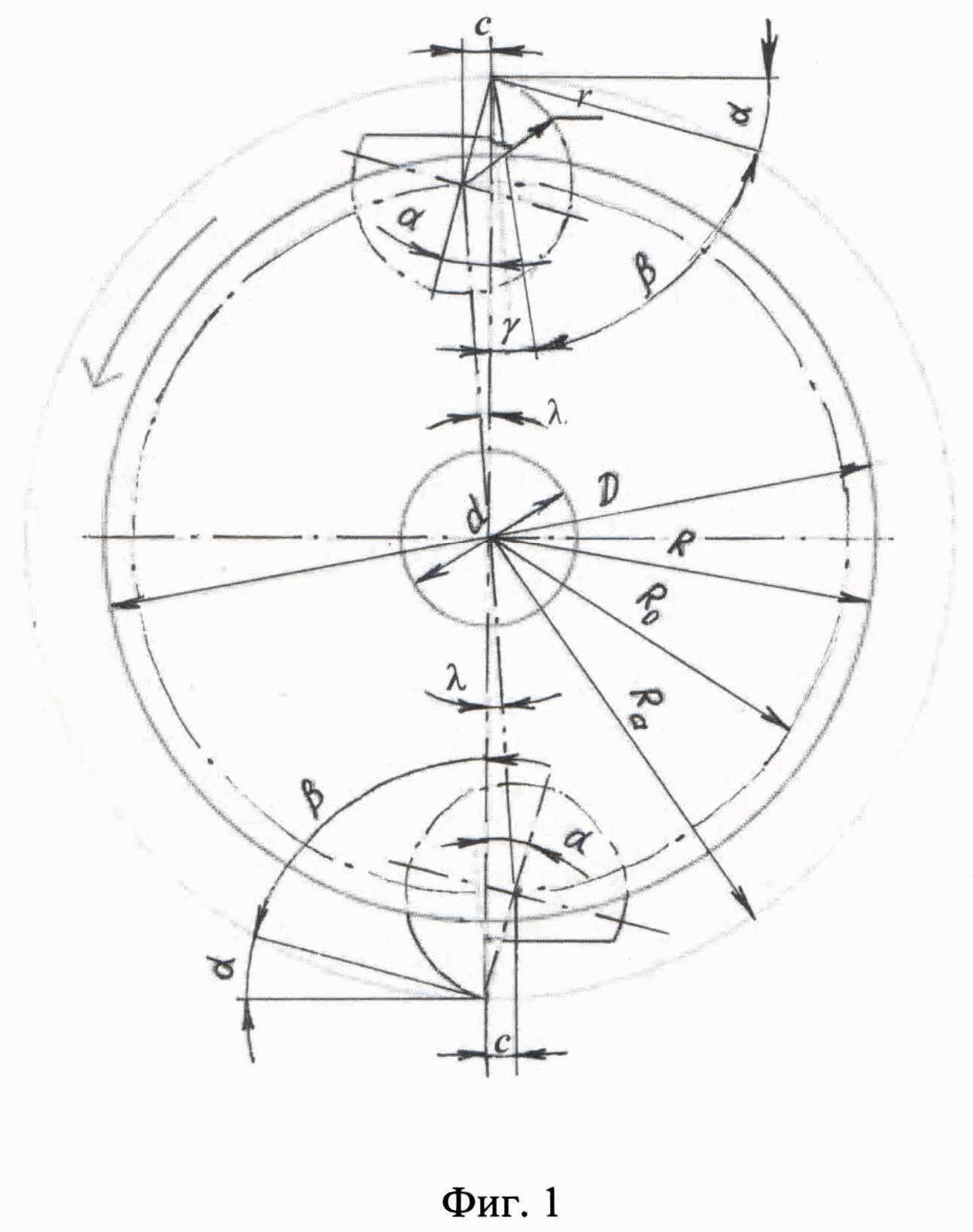

Основные параметры (линейные и угловые) круглого резца представлены на Фиг. 1, где D - диаметр резания фрезы, R0 - радиус окружности расположения осей отверстий для установки резцов, Ra - радиус окружности фланца фрезы, α - заданный угол резца, β - угол заострения резца, γ - передний угол резца, λ - угол наклона центра посадочного отверстия резцов от линии радиуса резания фрезы, r - радиус резца, d - диаметр окружности посадочного отверстия фрезы, c - величина смещения оси резца от радиуса резания резца. Наружный радиус круглого резца r обычно изготавливается в пределах r = 20 ÷ 40 мм, а диаметр посадочного отверстия выбирается в пределах 10 ÷ 16 мм.

Круглый резец имеет два угла - угол заострения β, который выбирается в зависимости от обрабатываемой породы древисины в пределах диапазона 35 ÷ 45 градусов и передний угол γ.

В сумме эти два угла составляют 90 градусов. Задний угол у круглого резца отсутствует. Профиль круглого резца обычно изготавливается по перпендикулярному разрезу, который соответствует профилю изготавливаемой поверхности детали.

Круглые резцы устанавливаются в переферийной зоне фланца (показаны на Фиг. 2, где 1 - линия радиусов резания фрезы, 2 - коническое отверстие, 3 - ось круглого резца, 4 - круглый резец, 5 - фланец). В начале на наружной поверхности фланца размещается линия радиуса фрезы, которая располагается посередине этого фланца. На этой линии различается центр вращения фрезы, а затем определяется центр оси круглого резца.

Расположение оси круглого резца определяется в точке пересечения двух линий. Одна из которых представляет собой прямую линию, которая расположена параллельно радиусу фрезы R и смещена в сторону вращения фрезы на величину, определяемую по формуле:

Другая линия представляет собой часть окружности, которая выполнена радиусом R0 из центра вращения фрезы. Величина этого радиуса определяется по формуле:

В точке пересечения этих двух линий изготавливается отверстие для установки оси круглого резца.

В результате поворота круглого резца относительно лезвия резца образуется задний угол α, величина которого обычно выбирается в пределах 10 ÷ 15 градусов. при этом угловые параметры круглого резца изменяются.

Фактический передний угол уменьшается и определяется по формуле:

γф = γ - α.

Поэтому при изготовлении круглого резца необходимо учитывать эти изменения прежде всего при изготовлении профиля круглого резца по передней грани. В этом случае следует профиль резца изготавливать по величине фактического переднего угла γф.

Для контроля установки лезвий круглого резца на наружной поверхности фланца предусматривается также изготовление двух базовых конических отверстий. Расположение этих отверстий выполняется на радиусе резания фрезы R симметрично относительно оси центра вращения этой фрезы. Величина радиуса расположения этих отверстий от центра вращения фрезы выбирается конструктивно в зависимости от размеров самой фрезы, размеров, круглых резцов, а также размеров центральной втулки. В общем виде можно руководствоваться следующим соотношением

RK = (0,5 ÷ 0,6) × R.

Конические отверстия на фланце фрезы обеспечивают более точное базирование приспособления для контроля положения режущих лезвий круглых резцов.

Таким образом, обоснованно выбираются размеры и соблюдая требования при проектировании фрезы такого назначения можно обеспечить их работоспособность и получение необходимого результата (заданного профиля).

Конструкция сборной фрезы в разрезе представлена на Фиг. 3 в двух вариантах (а и б) конструктивного исполнения. Первый вариант представляет собой основной базовый фланец 5, выполненный совместно с втулкой, на которую затем устанавливают правый фланец 8 на штифтах 11. В перефирийной части фланцев 5 устанавливаются болты - оси 6, на которые устанавливаются круглые резцы 4. Далее круглые резцы 4 закрепляются шайбой 9 и гайкой 10. На одном из фланцев выполнены конические отверстия 2 для установки приспособления с целью контроля положения режущих лезвий круглых резцов. На фигуре также обозначены размерное кольцо 7 и промежуточное кольцо 12.

Во втором варианте конструктивного решения два базовых фланца 5 соединяются между собой втулкой 12 на штифтах 11. При этом болты - оси 6 располагаются в перефирийной зоне фланцев 5, на которые собираются круглые резцы 4 и закрепляются с помощью шайбы 9 и гайки 10. Конические отверстия 2 также выполнены на одном из фланцев.

Приспособление для установки круглых резцов и настройки их на размер представлено на Фиг. 4. На основании 13 закрепляются базовые конические устройства 15. На переферийной части основания закреплены опорные планки 14, которые соприкасаются с лезвиями круглых резцов.

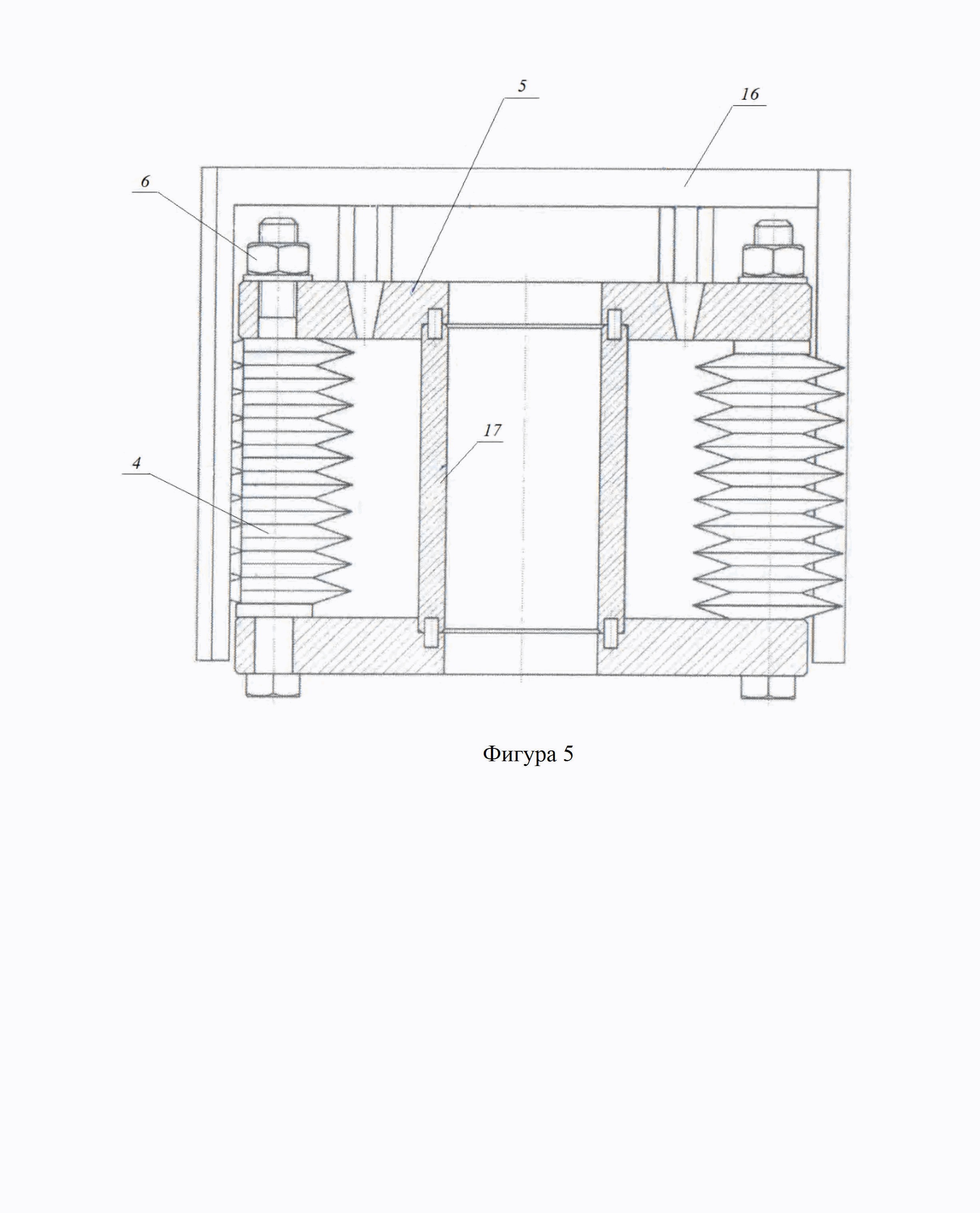

Сборная фреза совместно с приспособлением представлена на Фиг. 5. Круглые резцы 4 установлены и закреплены болтами - осями 6 на фланцах 5 и втулке 17. Приспособление 16 установлено на одном из фланцев 5, а опорные планки этого приспособления соприкасаются с лезвиями круглых резцов 4.

Реферат

Изобретение относится к деревообрабатывающей промышленности и может быть использовано для изготовления шипов трапециевидной формы, а также для изготовления фасонных или профильных поверхностей деталей из древесины. Фреза содержит фланцы, в центре которых выполнено отверстие и установлена втулка для установки фрезы на шпинделе станка. В переферийной части фланцев на болт-осях установлены круглые незатылованные резцы, лезвия которых расположены из условия образования с осью вращения фрезы радиуса резания фрезы. Ось установки резцов смещена от радиуса резания фрезы в сторону вращения вектора скорости резания с образованием заднего угла. На наружной поверхности фланцев на линии радиуса резания фрезы симметрично оси вращения фрезы выполнены два конических отверстия, предназначенных для установки контрольно-монтажного приспособления с опорными планками и обеспечивающих настройку лезвий круглых резцов на заданные параметры, выбранные из приведенных зависимостей. Повышается точность определения основных линейных и угловых параметров фрезы и качество изготовленной фрезы. 1 з.п. ф-лы, 5 ил.

Комментарии