Композиция, содержащая силоксановые соединения, способ ее получения и использования - RU2600355C2

Код документа: RU2600355C2

Описание

Область техники, к которой относится изобретение

Изобретение относится к отверждаемым композициям, содержащим силоксановые соединения и содержащим высоковязкое силиконовое масло. Данная композиция может, в частности, использоваться в области стоматологии, например, для создания зубных слепков.

Уровень техники

Материалы, применяемые для зубных слепков, хорошо известны в данной области техники.

Часто используемые классы оттискных материалов основаны на реакциях аддитивной или конденсационной поперечной сшивки полиорганосилоксансодержащих компонентов, как описано, например, в патенте США 5,064,891, ЕР 0729341 А1 или патенте США 4,657,959, или на поперечносшиваемых полиэфирах, например, так называемых азиридино-полиэфирах, как описано, например, в ЕР 1210055 В1.

В последнее время доступны гибридные материалы полиорганосилоксанов и полиэфира, как описано, например, в ЕР 1290998 А1 и DE 19719438 В4.

Указанные материалы обычно обладают рядом свойств, включая быстрое схватывание и хорошую стабильность размеров. Как правило, материалы обеспечены в двух компонентах для того, чтобы быть смешанными перед использованием.

Помимо механизма отверждения, оттискные материалы могут быть классифицированы в соответствии с их консистенцией (ISO 4823) как замазочные материалы (типа 0, консистенция ≤35 мм), отделочные материалы с высоким содержанием сухого остатка (тип 1, консистенция ≤35 мм), отделочные материалы со средним содержанием сухого остатка (типа 2, консистенция = 31-41 мм) и отделочные материалы с низким содержанием сухого остатка (тип 3, консистенция ≥36 мм). Среди тех оттискные материалы типа замазки широко используются в качестве ложечных материалов.

Присоединение или конденсация отвержденных силиконовых оттискных материалов, которые содержат С8-С24 Isoparafin, описаны в ЕР 0219660 А2.

Патент США 4,879,339 описывает аддитивную отвержденную силиконовую композицию с консистенцией замазки, содержащей, помимо винил-функционализованных полиорганосилоксанов, поперечно-сшивающий агент, Pt-катализатор и наполнитель, парафиновое масло и антиоксидант. В данной заявке парафиновое масло используют для регулировки функциональных свойств замазки, тогда как антиоксидант обеспечивает стабильность алифатического компонента.

Использование парафиновых наполнителей в стоматологических оттискных материалах на основе силикона описано в DE 3406233А 1. Предварительная загрузка наполнителя предотвращает выделение парафинового масла из паст и отвержденного продукта. ЕР 1083860 В1 описывает очень высоковязкие оттискные материалы, содержащие QM смолу и полидиметилсилоксан с концевым винилом с молекулярной массой от 400000 до 500000 г/моль, что делает материал не выделяющимся на поверхности.

Патент США 6,838,499 В2 описывает отверждаемую композицию, которая содержит эластомерный порошок и является не липкой, с ней легко работать. По описанию она может содержать дигидрокси-функционализированное силиконовое масло с вязкостью до 1000000 мПа∗с для конденсации отверждаемых мастичных композиций, или силиконовое масло с концевыми дивиниловыми группами с вязкостью до 10000000 мПа∗с для аддитивных отвержденных силиконовых композиций, хотя не приведено никаких примеров.

Патент США 5,066,714 описывает отверждаемую полиорганосилоксановую замазкоподобную композицию, содержащую, помимо дивинилполисилоксанов, агент поперечной сшивки, катализатор и наполнитель полиорганосилоксан с, по меньшей мере, различными алкильными заместителями в качестве разделяющего агента.

ЕР 0398745 В1 описывает отверждаемую силиконовую композицию гидрофилизированного аддитивного отвержденного силиконового оттискного материала, который может содержать полиорганосилоксан с концевым винилом с вязкостью до 5000000 мПа∗с.

В последнее время также были доступны автосмешивающиеся замазочные материалы, как, например, описано в ЕР 1372575 В1 или ЕР 1353625 В1.

Сущность изобретения

Однако все еще существует потребность в улучшенных продуктах.

Например, существует необходимость в стоматологическом оттискном материале или материале для использования в процессе получения стоматологических оттисков, который позволяет регулировать твердость по Шору без изменения консистенции.

Если это возможно, материал должен быть также, по существу, нелипким.

Дополнительно, если это возможно, материал должен быть достаточно стабильным при хранении.

Было обнаружено, что одна или более из этих задач могут быть решены с помощью композиции для изготовления стоматологических оттисков, при этом композиция содержит

a) силоксановый компонент (А), содержащий концевые виниловые группы,

b) силоксановый компонент (В), содержащий группы Si-H,

c) катализатор (С), способный катализировать или инициировать реакцию отверждения между компонентами (А) и (В),

d) силиконовое масло (D),

e) необязательно наполнитель (Е),

f) необязательно поверхностно-активное вещество (F),

g) необязательно вспомогательные вещества (G),

при этом силиконовое масло имеет вязкость, по меньшей мере, приблизительно 600000 мПа∗с или, по меньшей мере, приблизительно 800000, или, по меньшей мере, приблизительно 1000000 мПа∗с (равные сСт) и присутствует в количестве от приблизительно 1 до приблизительно 20 мас. % по отношению к массе всей композиции.

Настоящее изобретение также относится к набору компонентов, которые будут использованы для изготовления стоматологических оттисков, при этом набор содержит основной компонент и компонент катализатора, причем основной компонент содержит, по меньшей мере, компонент (В), а компонент катализатора содержит, по меньшей мере, катализатор (С) и компонент (А), при этом компоненты (А), (В), (С), (D), (Е), (F) и (G) являются такими, как описано в данной заявке.

Настоящее изобретение также относится к способу получения композиции, имеющей консистенцию ≤41 мм или ≤35 мм в соответствии с ISO 4823, при этом способ включает стадию, на которой смешивают силоксановый компонент (А), содержащий концевые виниловые группы, силоксановый компонент (В), содержащий группы Si-H, катализатор (С), способный инициировать реакцию отверждения между компонентами (А) и (В), с силиконовым маслом (D), при этом силиконовое масло присутствует в количестве от приблизительно 1 до приблизительно 20 мас. % по отношению к массе всей композиции, причем силиконовое масло имеет вязкость, по меньшей мере, приблизительно 600000 мПа∗с или, по меньшей мере, приблизительно 800000, или, по меньшей мере, приблизительно 1000000 мПа∗с.

Дополнительный аспект настоящего изобретения относится к применению силиконового масла для регулировки твердости по Шору композиции, имеющей консистенцию ≤41 мм или ≤35 мм в соответствии с ISO 4823, при этом композиция содержит силоксановый компонент (А), содержащий концевые виниловые группы, силоксановый компонент (В), содержащий группы Si-H, катализатор (С), способный инициировать реакцию отверждения между компонентами (А) и (В), причем силиконовое масло имеет вязкость, по меньшей мере, приблизительно 600000 мПа∗с и используется в количестве от приблизительно 1 до приблизительно 20 мас. % по отношению к массе всей композиции, как описано в данной заявке.

В соответствии с дополнительным аспектом настоящее изобретение направлено на процесс регулировки твердости по Шору композиции, содержащей основной состав (I) и состав катализатора (II), путем изменения объемного соотношения основного состава (I) и состава катализатора (II) в диапазоне от приблизительно 1:1 до приблизительно 30:1, как описано в данной заявке.

Подробное описание изобретения

В описании настоящего изобретения следующие термины определены следующим образом:

Термин «соединение или компонент» представляет собой химическое вещество, которое имеет конкретную молекулярную идентичность или выполнено из смеси таких веществ, например полимерные вещества.

Термин «гидросилилирование» означает добавление кремнийорганического гидридного соединения к соединению, содержащему алифатическую кратную связь (например, олефиновую или ацетиленовую ненасыщенность), предпочтительно виниловую группу, -СН=СН2.

Под термином «паста» подразумевают мягкую, вязкую массу твердых частиц, диспергированных в жидкости.

Термин «силикон», как используют в данной заявке, относится к полимеру, имеющему, по большей части, чередующиеся атомы кремния и кислорода (т.е. химическую структуру полисилоксана) и имеющему достаточное количество боковых функциональных групп, чтобы вступить в реакцию схватывания в присутствии соединения-агента перекрестной сшивки и катализирующего соединения.

«Отверждаемая матрица» может быть описана как компоненты композиции, способствующие образованию сетки вследствие химического взаимодействия (например, образования химических связей) между компонентами, что приводит к значительному изменению реологических свойств, таких как вязкость.

Термины «вулканизация, отверждение, поперечная сшивка, схватывание» используются взаимозаменяемо и относятся к силиконам, которые имеют в качестве общего признака развитие поперечно-сшитого эластомера из линейных или разветвленных полимеров с относительно низкой молекулярной массой посредством химической реакции, которая одновременно образует такие поперечные сшивки и эффективно увеличивает длину цепи при комнатной температуре. «Вулканизация при комнатной температуре» подразумевает, что реакция отверждения может протекать при температурах, равных или приблизительно 25°С. Например, полость рта имеет среднюю температуру приблизительно 32°С и, следовательно, приблизительно комнатную температуру. Некоторые материалы, отвержденные при «высокой» температуре, разработаны для отверждения только при относительно высоких температурах (например, > 50°С или > 100°С) и являются стабильными (т.е. реакция отверждения замедлена) при комнатной температуре в течение длительных периодов времени.

Термин «поперечно-сшитый полимер», как используют в данной заявке, относится к полимерам, которые вступают в реакцию с функциональной группой или группами полимерных цепей, чтобы удлинить их и соединить их, например, с образованием поперечно-сшитой сети, характерной для силиконового эластомера. В отличие от термопластичного полимера (т.е. полимера, который размягчается и течет при нагревании), поперечно-сшитый полимер, после поперечной сшивки, обычно не способен к дальнейшей подвижности.

Термины «стоматологические композиции и стоматологические изделия» в значении настоящего изобретения представляют собой композицию, которая должна быть использована в области стоматологии (включая восстановление и протезирование), включая ортодонтическую область. В этом отношении, стоматологическая композиция обычно не содержит вредных для здоровья веществ. Коммерчески доступные продукты должны соответствовать определенным требованиям, таким как те, которые приведены в ISO 4823. Как правило, эти композиции отверждаются или схватываются в условиях окружающей среды.

«Стоматологический оттиск» может быть описан как точное представление части или всего зубного ряда человека. Он образует «негатив» твердых тканей зуба человека, который затем может быть использован, чтобы сделать модель (физическую) зубного ряда. Это может быть использовано для изготовления зубных протезов, коронок или других протезов. Оттиск выполняют путем размещения жидкого материала в полости рта в настроенном лотке. Материал затем схватывается, чтобы стать упругим твердым телом, а при удалении изо рта сохраняет форму зубов. Обычные материалы, используемые для стоматологических оттисков, представляют собой альгинат натрия, агар, полиэфиры, включая азиридинозамещенные полиэфирные материалы и силиконы, как отвержденные конденсацией силиконы, так и отвержденные присоединением силиконы, включая поливинилсилоксаны.

Термин «оттискной материал, подходящий для автосмесителя» относится к многокомпонентному оттискному материалу, который может быть диспергирован, например, из двухкомпонентного одноразового картриджа через статический смеситель, например, от SulzerMixpac Company (ср. патент США 5464,131, ЕР 0730913 А1) или из пленочных пакетов в двухкамерные многоразовые картриджи через динамический смеситель, например, в «Pentamix™» и «Pentamix™2» устройствах 3М ESPE Company (ср. патент США 5,286,105 и патент США 5,249,862).

Термин «стоматологическая ткань» включает твердое вещество зуба (эмаль и дентин), десенную область (мягкие зубные ткани) вокруг твердого вещества зуба и твердое вещество зуба с ортодонтическими скобами.

Поверхностно-активные вещества, также иногда названные тенсидами, представляют собой увлажняющие агенты, которые способны снизить поверхностное натяжение жидкости, что позволяет легче распространять и снижать межфазное поверхностное натяжение между двумя жидкостями.

Поверхностно-активные вещества, как правило, представляют собой органические соединения, которые являются амфифильными, то есть они содержат как гидрофобные группы («хвосты»), так и гидрофильные группы («головы»). Типичные примеры включают полиэтиленгликользамещенные жирные кислоты.

Как правило, поверхностно-активное вещество можно классифицировать по присутствию формально заряженных групп в голове. Неионное поверхностно-активное вещество не имеет заряженных групп в голове. Голова ионного поверхностно-активного вещества несет суммарный заряд. Если заряд является отрицательным, то поверхностно-активное вещество более конкретно называют анионным; если заряд является положительным, то оно называется катионным. Если поверхностно-активное вещество содержит голову с двумя противоположно заряженными группами, то оно называется цвиттерионным.

Поверхностно-активные вещества обычно снижают поверхностное натяжение воды путем адсорбции на поверхности раздела жидкость-газ. Они также могут снижать межфазное натяжение между маслом и водой путем адсорбции на поверхности раздела жидкость-жидкость. Многие поверхностно-активные вещества также могут собираться в основном объеме раствора в агрегаты. Некоторые из этих агрегатов известны как мицеллы. Концентрация, при которой поверхностно-активные вещества начинают образовывать мицеллы, известна как критическая концентрация мицеллообразования (CMC).

Поверхностно-активные вещества также могут быть охарактеризованы значением «гидрофильно-липофильного баланса» (значение ГЛБ). Как правило, с увеличением значения ГЛБ вещество становится более гидрофобным и в обратном направлении более липофильным. Измерение значения ГЛБ определенного вещества может быть достигнуто путем определения его растворимости в воде и помутнения, используя, например, способ, описанный Н. Schott, J. Pharm. Science, 58, 1442, (1969). Например, в соответствии с описанием продукта, Silwett L-77 (Si-содержащее поверхностно-активное вещество), как считают, имеет расчетное значение ГЛБ в диапазоне от 5 до 8.

Термин «рабочее время», как используют в данной заявке, относится к времени между началом реакции схватывания (например, когда смешивают винилсодержащий полиорганосилоксан, органогидрополисилоксан и платиновый катализатор) и временем реакции схватывания, продолженным до момента, в котором не является более практичным выполнение дальнейшей физической работы над системой, например, ее улучшение, по прямому назначению. Когда реакция дошла до этого более позднего момента, материал, как считается, достиг своей «точки гелеобразования». Рабочее время предпочтительно предоставляет достаточно времени, чтобы смешать и поместить композицию в желаемую форму. Для многих стоматологических композиций оттисков и устройств рабочее время в условиях применения может составлять больше, чем приблизительно 30 с (секунд), или больше чем приблизительно 1 мин (минута), или больше чем приблизительно 2 мин. Таким образом, рабочее время, как правило, находится в диапазоне от приблизительно 30 с до приблизительно 3 мин или приблизительно от 1 мин до приблизительно 2 мин. Так называемые «быстро схватываемые» композиции обычно имеют более короткое рабочее время, например, менее чем приблизительно 2 мин или менее чем приблизительно 1,5 мин.

Термин «время схватывания», как используется в данной заявке, относится к времени, при котором происходит достаточное отверждение так, что получают, по существу, окончательные свойства материала в отвержденном состоянии. Для силиконового оттискного материала время схватывания представляет собой время, за которое можно удалить материал с поверхности, которую воспроизводят, не вызывая необратимых деформаций силиконового материала. Время схватывания может быть приблизительно определено, например, путем измерения крутящего момента реагирующей композиции на колебательном реометре. Когда значение крутящего момента достигает максимального значения, материал, как считают, полностью схвачен. Произвольное значение крутящего момента, которое составляет менее чем типичное максимальное значение (например, 90% от максимального значения), может быть альтернативно использовано в качестве практического приближения времени схватывания. В общем, более короткие времена схватывания предпочтительнее больших времен схватывания. Для стоматологических оттискных композиций время схватывания происходит во время, предпочтительно менее чем приблизительно 10 минут после начала реакции. Более предпочтительно, время схватывания составляет менее чем сумма приблизительно 5 минут плюс рабочее время. Наиболее предпочтительно, время схватывания просто длиннее желаемого рабочего времени.

Более конкретно, время схватывания - это время между установкой ложки со стоматологическим материалом в полости рта пациента и удалением отвержденного материала, а также его можно назвать временем пребывания или периодом пребывания во рту. Времена схватывания < приблизительно 3 мин времени пребывания во рту, предпочтительно < приблизительно 2,5 мин и особенно предпочтительно < приблизительно 2 мин являются желательными свойствами для стоматолога, который работает с ситуационными оттискными материалами. Например, однофазный оттискный материал Imprint™ (3М ESPE) имеет время схватывания приблизительно 5 минут, в то время как типичный альгинатный оттискный материал, такой как Palgat™ (3М ESPE) имеет время схватывания приблизительно 4 мин.

При желании, время схватывания композиций может быть определено путем измерения вязкости в зависимости от времени при 33°С с использованием реометра MDR 2000 от Alpha instruments в аэробных условиях при 50% влажности. Время схватывания может быть определено как значение t90, при котором было достигнуто 90% конечной вязкости. Другим характерным размером является значение t5, при котором присутствует 5% конечной вязкости. До этого времени композиция может считаться почти не содержащей формирования сети (отверждения).

Под материалом (временной или долговременной) коронки и моста имеют в виду материал, который используют для изготовления зубных коронок и мостов, содержащих отверждаемые мономеры, включая (мет)акрилаты. Эти материалы обычно используют в течение периода времени, необходимого для создания постоянной пломбы. Типичный период времени составляет от нескольких дней (например, от 3 до 5) - недель (от 1 до 3) до нескольких месяцев (от 1 до 6). Материал долгосрочной коронки и моста обычно используют в течение периода времени от приблизительно 6 до приблизительно 24 месяцев.

«Условия окружающей среды» означает условия, которым раствор в соответствии с изобретением обычно подвергают во время хранения и обработки. Условия окружающей среды могут, например, представлять собой давление от приблизительно 900 до приблизительно 1100 мбар, температуру от приблизительно -10 до приблизительно 60°С и относительную влажность от приблизительно 10 до приблизительно 100%. В лаборатории условия окружающей среды, как правило, доводят до приблизительно 23°С и приблизительно 1013 мбар. Условия окружающей среды в полости рта пациента обычно включают температуру приблизительно 36°С.

Как используют в данной заявке, формы единственного числа, «по меньшей мере, один» и «один или более» используют взаимозаменяемо. Термины «содержит» или «включает» и их вариации не имеют ограничивающего значения там, где эти термины используются в описании и формуле настоящего изобретения. Также в данной заявке указания численных диапазонов конечными точками включают все числа, входящие в пределы данного диапазона (например, от 1 до 5 включает 1, 1,5, 2, 2,75, 3, 3,80, 4, 5 и т.д.).

Если не указано иное, все числа, выражающие количества ингредиентов, измерение свойств, таких как коэффициент контрастности и т.д., используемые в описании и формуле настоящего изобретения, следует понимать как модифицированные во всех случаях термином «приблизительно». Численные значения, изложенные в конкретных примерах, сообщают настолько точно, насколько это возможно. Любое численное значение, однако, по существу содержит определенные ошибки, неизбежно вытекающие из стандартных отклонений, обнаруженных в их соответствующих тестовых измерениях.

Было обнаружено, что добавление или использование силиконового масла с молекулярной массой, по меньшей мере, приблизительно 600000 мПа∗с в количестве, изменяющемся от приблизительно 1 до приблизительно 20 мас. % по отношению к массе всей композиции, облегчает регулирование твердости по Шору отверждаемой композиции, однако, без существенного влияния на консистенцию, которую обычно измеряют в соответствии с ISO 4823.

Вопреки ожиданиям, что добавление силиконового масла также будет влиять на консистенцию композиции (например, из высоковязкой стадии до более умеренной вязкости), неожиданно было обнаружено, что это не так, если выполняются определенные условия, например молекулярная масса и количество используемого силиконового масла.

Это может быть особенно полезно с точки зрения производства. Разнообразные отверждаемые композиции, имеющие различные твердости по Шору после отверждения можно легко обеспечить путем простого добавления определенного количества силиконового масла с определенной молекулярной массой к отверждаемой (основной) композиции в партии.

Некоторые варианты осуществления отверждаемой композиции до затвердевания можно охарактеризовать, по меньшей мере, одним из следующих признаков до затвердевания:

- Консистенция (в соответствии с ISO 4823): 0.

- Время схватывания: в пределах приблизительно 15 мин после смешивания при температуре в полости рта (приблизительно 36°С).

То есть отверждаемая стоматологическая композиция показывает похожее на замазку поведение (консистенция 0).

Некоторые варианты осуществления отверждаемой композиции до затвердевания можно охарактеризовать, по меньшей мере, одним из следующих признаков:

- Консистенция (в соответствии с ISO 4823): 2.,

- Время схватывания: в пределах приблизительно 15 минут после смешивания при температуре в полости рта (приблизительно 36°С).

То есть отверждаемая стоматологическая композиция также может проявлять однофазноподобное поведение (консистенция 2).

Некоторые варианты осуществления отвержденной композиции (то есть после отверждения) можно охарактеризовать, по меньшей мере, одним из следующих признаков:

- Прочность при растяжении (в соответствии с DIN 53504): по меньшей мере, приблизительно 0,2 МПа или, по меньшей мере, приблизительно 1,0, или, по меньшей мере, приблизительно 2,0.

- Удлинение при разрыве (в соответствии с DIN 53504): по меньшей мере, приблизительно 30% или, по меньшей мере, приблизительно 60%, или, по меньшей мере, приблизительно 100%.

- Восстановление после деформации (в соответствии с ISO 4823): по меньшей мере, приблизительно 90%, или, по меньшей мере, приблизительно 95%, или, по меньшей мере, приблизительно 98%.

- Твердость по Шору А (в соответствии с ISO 4823; 24 часа): по меньшей мере, приблизительно 20 или, по меньшей мере, приблизительно 40.

В частности, при желании, предел прочности при растяжении и удлинение композиций может быть определено в соответствии с DIN 53504. Прочность на разрыв, как правило, приведена в МПа, а удлинение в % от первоначальной длины. Данные прочности на растяжение и удлинения могут быть оценены путем отрыва шести I-образных образцов с центральным блоком 20 мм × 4 мм × 2 мм в испытательной машине Zwick Z020 Universal. Основную пасту и пасту катализатора обычно смешивают через статический смеситель (SulzerMixpac Comp.) и помещают в форму для отливки из латуни. Через 3 часа при 23°С образцы удаляют, проводят шесть измерений и определяют среднее значение (скорость 200 мм/мин). Композиция содержит как компонент (А) отверждаемый силиконовый полимер, содержащий, по меньшей мере, две функциональные группы, способные реагировать с группой SiH в присутствии катализатора гидросилилирования.

Как правило, отверждаемый силиконовый полимер представляет собой полиорганосилоксан с, по меньшей мере, двумя боковыми или концевыми триорганосилокси группами, в которых, по меньшей мере, одна из трех органических групп является группой с этиленненасыщенной двойной связью.

Как правило, группы с этиленненасыщенной двойной связью могут быть расположены на любом мономерном звене полиорганосилоксана. Однако, предпочтительно, чтобы группы с этиленненасыщенной двойной связью были расположены на или, по меньшей мере, около концевых мономерных звеньев в полимерной цепи полиорганосилоксана. В другом варианте осуществления изобретения, по меньшей мере, две из групп с этиленненасыщенной двойной связью расположены на концевых мономерных звеньях полимерной цепи.

Термин «мономерные звенья», как использовано в данной заявке, относится к повторяющимся структурным элементам в полимере, которые образуют каркас полимера, если специально не указано иное.

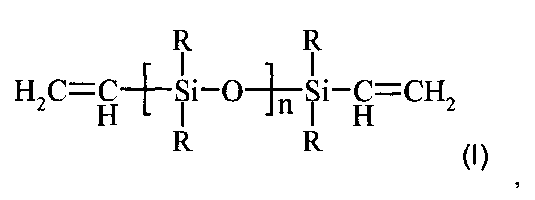

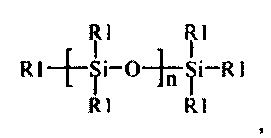

Предпочтительные полиорганосилоксаны данной общей структуры представлены следующей формулой (I):

в которой радикалы R, независимо друг от друга, представляют собой незамещенную или замещенную одновалентную углеводородную группу, содержащую от 1 до приблизительно 6 атомов С, которая предпочтительно свободна от алифатических кратных связей, и где n обычно можно выбрать таким образом, что вязкость полиорганосилоксанов находится между приблизительно 20 и приблизительно 500000 мПа∗с или между приблизительно 30 и приблизительно 300000, или между приблизительно 50 и приблизительно 100000 мПа∗с. Параметр n может, например, быть в диапазоне от приблизительно 3 до приблизительно 4000; «n», как правило, находится в диапазоне от приблизительно 10 до приблизительно 4000 или от приблизительно 20 до приблизительно 3500.

Как правило, радикалы R в вышеприведенной формуле могут представлять собой любую незамещенную или замещенную, одновалентную углеводородную группу, содержащую от 1 до приблизительно 6 атомов С. Незамещенные или замещенные, одновалентные углеводородные группы, содержащие от 1 до приблизительно 6 атомов С, могут быть линейными или, если количество атомов углерода превышает 2, разветвленными или циклическими. Как правило, радикалы R могут быть обеспечены любым типом заместителя или заместителей при условии, что они не препятствуют любым другим компонентам или заместителям композиции и не препятствуют реакции отверждения.

Термин «препятствовать», используемый в контексте настоящего изобретения, относится к любому влиянию такого заместителя на, по меньшей мере, один из других заместителей или компонентов композиции или реакцию отверждения, или оба, что может быть вредным для свойств затвердевшего продукта.

Термин «вредный», используемый в контексте настоящего изобретения, относится к изменению свойств предшественников или отвержденного продукта, что негативно влияет на полезность предшественников или отвержденного продукта в их предполагаемом использовании.

В другом варианте осуществления изобретения, по меньшей мере, приблизительно 50% радикалов R являются метальными группами. Примеры других радикалов R, которые могут присутствовать в полиорганосилоксанах в соответствии с приведенной выше формулой, представляют собой этил, пропил, изо-пропил, н-бутил, изо-бутил, трет-бутил, пентильные изомеры, гексильные изомеры, винил, пропенил, изо-пропенил, 2- и 3-н-бутенил, пентенильные изомеры, гексенильные изомеры, фторзамещенные алифатические радикалы, такие как 3,3,3-трифторпропильные группы, циклопентильные или циклогексильные группы, циклопентенильные или циклогексенильные группы или ароматические или гетероароматические группы, такие как фенильные или замещенные фенильные группы. Примеры таких молекул описаны в патенте США 4,035,453, раскрытие которого, особенно в отношении указанных выше молекул, их химического состава и их получения, рассматривается как часть раскрытия настоящего изобретения, и включено в данную заявку путем ссылки.

Получение молекул в соответствии с вышеуказанной формулой, как правило, понятно специалисту в данной области техники на основе учений предшествующего уровня техники в отношении аналогичных молекул.

Особенно предпочтительными являются линейные полидиметилсилоксаны в соответствии с приведенной выше формулой, имеющие вязкость в пределах указанных диапазонов вязкости и концевые группы, содержащие диметилвинилсилокси звенья и метальные группы в качестве радикалов R.

Компонент (А), который может быть использован, может состоять из одного типа (А1) полиорганосилоксана. Полиорганосилоксан может иметь вязкость, начиная в диапазоне от приблизительно 20 до приблизительно 500000 мПа∗с или от приблизительно 30 до приблизительно 300000 мПа∗с, или от приблизительно 50 до приблизительно 100000 мПа∗с.

Однако также возможно, что компонент (А) содержит две или более составляющих, (A1), (А2) и так далее, которые могут отличаться, например, по химическому составу их каркаса или их молекулярной массой, или их заместителями, или их вязкостью, или любыми другими отличительными признаками, или двумя, или более из вышеупомянутых признаков. В одном варианте осуществления настоящего изобретения разница в вязкости различных составляющих компонента (А) может быть выше, чем коэффициент 2, например, выше, чем коэффициент приблизительно 5, выше, чем коэффициент приблизительно 10, выше, чем коэффициент приблизительно 20, выше, чем коэффициент приблизительно 30, выше, чем коэффициент приблизительно 40, выше, чем коэффициент приблизительно 50, выше, чем коэффициент приблизительно 60, выше, чем коэффициент приблизительно 70, выше, чем коэффициент приблизительно 80, выше, чем коэффициент приблизительно 90 или выше, чем коэффициент приблизительно 100. Разница в вязкости может быть еще выше, например, выше, чем коэффициент приблизительно 200, выше, чем коэффициент приблизительно 300, выше, чем коэффициент приблизительно 500, выше, чем в приблизительно 800 раз, выше, чем в приблизительно 1000 раз или выше, чем коэффициент приблизительно 5000, однако, предпочтительно не превышает величину, выше, чем коэффициент приблизительно 10000. Следует иметь в виду, что указанные выше значения относятся к коэффициенту разницы вязкости, не к значениям вязкости самим по себе.

В некоторых вариантах осуществления изобретения может быть полезно, если высоковязкий ненасыщенный полиорганосилоксан используется как компонент (А) или как часть компонента (А), например, в диапазоне от приблизительно 500000 мПа∗с до приблизительно 10000000 мПа∗с. Это может способствовать пригодности к обработке, особенно ручному смешиванию композиции замазки.

При желании, вязкость может быть измерена с помощью устройства Хаак Rotovisco RV20 (шпиндель М.В., мерный стакан NV). Вязкость обычно измеряют при 23°С. После активации и ректификации системы, устанавливают шпиндель MV. Затем материалом для измерения заполняют мерный стакан NV. Без неоправданных задержек, шпиндель опускают в мерный стакан NV. Шпиндель должен быть покрыт слоем материала максимальной толщиной 1 мм. Материал для измерения выдерживают в течение 20 мин при 23°С. Измерение начинают путем поворачивания шпинделя и значения вязкости (мПа∗с) регистрируют, начиная с 20 с после начала измерения. Следует быть внимательным, чтобы обеспечить, что мерный стакан NV не вращается или перемещается в любое время. Значение для вязкости получают в мПа∗с. Вышеупомянутый метод измерения соответствует DIN 53018-1.

Если компонент (А) содержит составляющие различной вязкости, соотношение количества составляющей с самой низкой вязкостью к количеству составляющей с самой высокой вязкостью может быть выбрано относительно свободно, в зависимости от желаемых свойств предшественников и отвержденной смолы. Однако может быть предпочтительным, когда соотношение количества составляющей с самой низкой вязкостью к количеству составляющей с самой высокой вязкости находится в диапазоне от приблизительно 1:20 до приблизительно 20:1, особенно от приблизительно 1:10 до приблизительно 10:1 или от приблизительно 1:6 до приблизительно 6:1. Кроме того, может быть достаточным в некоторых случаях, когда количество составляющей с самой высокой вязкостью приблизительно равно или выше, чем количество составляющей с самой низкой вязкостью, в результате чего значение составляет от приблизительно 0,9:1 до приблизительно 10:1 для отношения количества составляющей с самой высокой вязкостью к количеству составляющей с самой низкой вязкостью. Все соотношения основаны на массе компонентов.

Соединение (А) обычно присутствует в количестве, равном, по меньшей мере, приблизительно 8 или, по меньшей мере, приблизительно 10 мас. % по отношению к количеству всей композиции.

Соединение (А), как правило, присутствует в количестве ниже приблизительно 60 или ниже приблизительно 55 мас. % по отношению к количеству всей композиции.

Типичные диапазоны для соединения (А) включают от приблизительно 8 мас. % до приблизительно 60 мас. % или от приблизительно 10 мас. % до приблизительно 55 мас. %.

Дополнительно, композиция содержит компонент (В) или часть компонента (В) соединение-агент поперечной сшивки, содержащее, по меньшей мере, две или три группы SiH.

По определению, органогидрополисилоксан в соответствии с настоящим изобретением не относится к группе полиорганосилоксанов, используемых в качестве компонента (А) или части компонента (А), как описано в контексте настоящего изобретения.

Органогидрополисилоксан обычно содержит от приблизительно 0,01 до приблизительно 1,7 мас. % кремнийсвязанного водорода или от приблизительно 1,0 до 9,0 ммоль SiH/r. Валентности кремния, которые не насыщены атомами водорода или кислорода, как правило, насыщены одновалентными углеводородными радикалами R, свободными от этиленненасыщенных связей.

Углеводородные радикалы R, которые могут быть выбраны независимо друг от друга, представляют собой линейные или разветвленные или циклические, незамещенные или замещенные, алифатические или ароматические одновалентные углеводородные группы с 1 до 12 атомов С без этиленненасыщенных связей. В предпочтительном варианте осуществления изобретения, по меньшей мере, приблизительно 50%, предпочтительно приблизительно 100%, углеводородных радикалов R, связанных с атомами кремния, представляют собой метальные радикалы.

Органогидрополисилоксаны, которые могут быть пригодны в качестве компонента (В), включают те, которые имеют вязкость от приблизительно от 10 до приблизительно 1000 мПа∗с или от приблизительно 15 до приблизительно 550 мПа∗с, или от приблизительно 20 до приблизительно 250 мПа∗с.

Соединение (В) обычно присутствует в количестве, по меньшей мере, приблизительно 0,1 или, по меньшей мере, приблизительно 1 мас. % по отношению к количеству всей композиции.

Соединение (В), как правило, присутствует в количестве ниже приблизительно 20 или ниже приблизительно 18 мас. % по отношению к количеству всей композиции.

Типичные диапазоны для соединения (В) включают от приблизительно 0,1 до приблизительно 20 или от приблизительно 1 до приблизительно 18 мас. % по отношению к количеству всей композиции.

Композиция также содержит катализатор как компонент (С) или как часть компонента (С), способный катализировать реакцию гидросилилирования.

Этот катализатор обычно представляет собой платиновый катализатор или катализатор, содержащий платину, включая комплекс платины, который может быть получен из гексахлорплатиновой кислоты восстановлением тетраметилдивинилдисилоксаном. Такие соединения известны специалисту в данной области техники. Также пригодны любые другие соединения, которые катализируют или ускоряют аддитивную поперечную сшивку силанов с этиленненасыщенными двойными связями. Также подходят комплексы платины-силоксана, как описано, например, в патенте США 3,715,334, патенте США 3,775,352 и патенте США 3,814,730. Раскрытие этих патентов в отношении комплексов платины и их получения очевидно упоминается и явно рассматривается как часть раскрытия настоящего текста.

Катализатор, как правило, может быть использован в количестве от приблизительно 0,00005 до приблизительно 0,05 мас. %, в частности от приблизительно 0,0002 до приблизительно 0,04 мас. %, каждый в расчете на элементарную платину и относящийся к общей массе композиции.

Компоненты (А), (В) и (С) относятся к отверждаемой матрице композиции.

Композиция в соответствии с настоящим изобретением содержит силиконовое масло в качестве компонента (D).

Силиконовое масло можно охарактеризовать, по меньшей мере, одним из следующих признаков:

- Молекулярная масса (Mw): по меньшей мере, 250000 г/моль или, по меньшей мере, 300000 г/моль;

- Вязкость: по меньшей мере, приблизительно 600000 мПа∗с или, по меньшей мере, приблизительно 800000 или, по меньшей мере, приблизительно 1000000 мПа∗с (при приблизительно 23°С);

- Содержит концевые группы с фрагментами, выбранными из насыщенных групп, включая триметилсилоксигруппы.

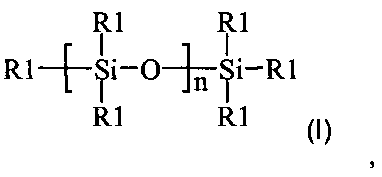

В соответствии с одним вариантом осуществления, силиконовое масло можно охарактеризовать следующей формулой:

где n означает, по меньшей мере, приблизительно 3500 или, по меньшей мере, приблизительно 4000, R1 независимо выбран из С1-С6 алкила или С6-С9 арила.

Если молекулярная масса силиконового масла составляет менее чем приблизительно 260000 г/моль, желаемый эффект состоит в том, чтобы влиять на твердость по Шору, в то время как фактически сохранение консистенции будет трудно достижимым. Конкретные примеры силиконовых масел, которые можно использовать, включают полидиметилсилоксаны с вязкостью приблизительно 1000000 мПа∗с или приблизительно 2000000 мПа∗с, которые могут быть получены, например, от Momentive или Wacker company.

Силиконовое масло (D) обычно присутствует в количестве, по меньшей мере, приблизительно 1 мас. % по отношению к количеству всей композиции.

Силиконовое масло (D), как правило, присутствует в количестве менее чем приблизительно 20, или менее чем приблизительно 15 мас. %, или менее чем приблизительно 10 мас. % по отношению к количеству всей композиции.

Типичные диапазоны для силиконового масла (D) включают от приблизительно 1 до приблизительно 20 или от приблизительно 1 до приблизительно 15 мас. %, или от приблизительно от 1 до приблизительно 10 мас. % по отношению к количеству всей композиции.

Массовое соотношение между силиконовым маслом (D) и компонентом (В), как правило, составляет от приблизительно 1:20 до 20:1.

Если силиконовое масло присутствует в композиции в большем или меньшем количестве, желаемый результат по существу поддерживания консистенции с одновременным влиянием на твердость по Шору может быть трудно достижимым.

В частности, если силиконовое масло используют в количестве выше приблизительно 20 мас. %, то силиконовое масло может разбавить реакционноспособные компоненты до такой степени, что на реакцию схватывания может быть оказан негативный эффект или поверхность может стать липкой.

С другой стороны, если силиконовое масло используют в количестве менее чем приблизительно 1 мас. %, то оно имеет тенденцию с трудом влиять на твердость по Шору.

Композиция также может содержать наполнитель или смесь наполнителей, например, как компонент (Е) или как часть компонента (Е), даже если присутствие наполнителя не является обязательным. Характер наполнителя конкретно не ограничен.

Обычно наполнитель может быть использован в количестве, по меньшей мере, приблизительно 5 мас. % или, по меньшей мере, приблизительно 20, или, по меньшей мере, приблизительно 35 мас. % по отношению ко всей композиции.

Конкретный верхний предел отсутствует, однако, как правило, количество наполнителя, если он вообще присутствует, составляет самое большее приблизительно 85 мас. % или самое большее приблизительно 80 мас. % по отношению ко всей композиции.

Таким образом, типичные диапазоны для наполнителя, как компонента (Е), включают от приблизительно 5 до приблизительно 85 или от приблизительно 20 до приблизительно 80 мас. % по отношению ко всей композиции.

Может быть использовано широкое разнообразие неорганических, гидрофильных или гидрофобных наполнителей, таких как кремнеземы, оксиды алюминия, оксиды магния, диоксиды титана, неорганические соли, оксиды металлов и стекла. Было обнаружено, что возможно использовать смеси диоксидов кремния, включая те, которые получены из кристаллического диоксида кремния, такого как пылевидный кварц (4-6 мкм); аморфные диоксиды кремния, например, диатомовая земля (4-7 мкм); и силанизированный пирогенный кремнезем, например, Cab-o-Sil TS-530 (160-240 м2/г), производства Cabot Corporation.

Размеры и площади поверхности указанных выше материалов можно регулировать для регулирования вязкости и тиксотропности получаемых композиций. Некоторые или все из вышеуказанных гидрофобных наполнителей могут быть поверхностно обработаны одним или несколькими силанизирующими агентами, как известно специалистам в данной области техники. Такое силанирование может быть достигнуто путем использования известных галогенированных силанов или алкоксисиланов или силазанов. Такие наполнители могут присутствовать в количествах от приблизительно 20 до приблизительно 85% по массе, особенно от приблизительно 25 до приблизительно 80 мас. % материала.

Среди наполнителей, которые можно использовать, можно указать такие наполнители, как кварц, кристобалит, силикат кальция, диатомовая земля, силикат циркония, монтмориллонит, такой как бентонит, цеолит, включая молекулярные сита, такие как алюмосиликат натрия, порошок оксида металла, такого как оксид алюминия или цинка или их смешанные оксиды, сульфат бария, карбонат кальция, гипс, стекло и порошковый пластик.

Подходящими наполнителями также являются пирогенная или осажденная кремниевая кислота и смешанные оксиды кремния и алюминия. Такие наполнители коммерчески доступны от таких компаний, как Wacker или Degussa под торговыми названиями Aerosil™, HDK-H.

Указанные выше наполнители могут быть гидрофобизированы, например, путем обработки органосиланами или силоксанами или этерификацией гидроксильных групп в алкоксигруппы. Может быть использован один тип наполнителя или также смесь, по меньшей мере, двух наполнителей. Распределение частиц предпочтительно выбрано таким образом, что отсутствуют наполнители с размером частиц более приблизительно 50 мкм.

Может быть предпочтительным сочетание усиливающих и неусиливающих наполнителей. В этом отношении количество усиливающих наполнителей может варьироваться от приблизительно 0 до приблизительно 10 мас. %, в частности от приблизительно 1 до приблизительно 7 мас. % по отношению ко всей композиции.

Типичные усиливающие наполнители включают пирогенный кремнезем, углеродную сажу и тому подобное. Они также могут быть поверхностно обработаны и могут улучшить механические свойства, такие как прочность на растяжение или прочность на разрыв, отвержденной силиконовой композиции.

Пирогенно полученные высокодисперсные кремниевые кислоты, которые предпочтительно были гидрофобизированы обработкой поверхности, являются предпочтительными в качестве усиливающих наполнителей. Обработка поверхности может быть осуществлена, например, диметилдихлорсиланом, гексаметилдисилазаном, тетраметилциклотетрасилоксаном или полиметилсилоксаном.

Предпочтительные неусиливающие наполнители представляют собой кварцы, кристобалиты и алюмосиликаты натрия, которые могут быть поверхностно обработаны. Обработка поверхности, в общем случае, может быть проведена теми же методами, как описано в случае усиливающих наполнителей. Типичные неусиливающие наполнители представляют собой кварц, осажденные диоксиды кремния, диатомовую землю, оксиды алюминия, оксиды магния, диоксид титана, силикат циркония, оксиды металлов и тому подобное. Эти наполнители могут быть поверхностно обработаны, например силанизированы, или не поверхностно обработаны. Типичные размеры частиц составляют от приблизительно от 2 до приблизительно 10 мкм.

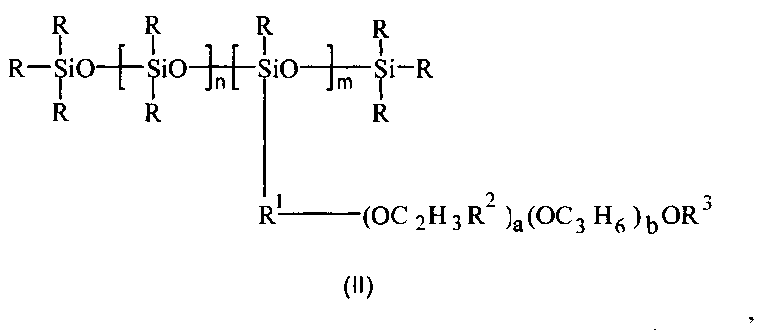

Стоматологическая композиция также может содержать поверхностно-активное вещество. Подходящие поверхностно-активные вещества включают те, которые могут быть охарактеризованы формулой (II)

где каждый R независимо представляет собой одновалентный гидрокарбильный радикал с 1-22 С-атомами, R1 представляет собой двухвалентный гидрокарбиленовый радикал 1-26 С-атомами, каждый R2 независимо представляет собой водород или низший гидроксиалкильный радикал, R3 представляет собой водород или одновалентный гидрокарбильный радикал с 1-22 С-атомами, n и b независимо являются больше чем или равны 0, и m и а независимо являются больше чем или равны 1.

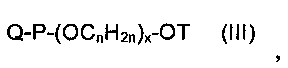

Другие поверхностно-активные вещества, которые могут быть использованы, включают те, которые могут быть представлены следующей формулой (III)

где Q представляет собой R3-Si- или R3-Si-(R′-SiR2)a-R′-SiR′′2, где каждый R в молекуле может быть одинаковым или различным и означает алифатический C1-C18, циклоалифатический С6-С12 или ароматический С6-С12 углеводородный радикал, который может быть необязательно замещен атомами галогена; R′ представляет собой С1-С14 алкиленовую группу; R′′ представляет собой R, в случае а≠0, или представляет собой R или R3SiR′, в случае а=0, и а=0-2; Р означает С2-С18 алкиленовую группу или A-R′′′, где А представляет собой С2-С18 алкиленовую группу и R′′′ представляет собой функциональную группу из следующего списка: -NHC(O)-, -NHC(O)-(CH2)n-1, -NHC(O)C(O)-, -NHC(O)(CH2)vC(O)-, -OC(O)-, -OC(O)-(CH2)n-1-, -OC(O)C(O)-, -OC(O)(CH2)vC(O)-, -OCH2CH(OH)CH2OC(O)(CH2)n-1-, OCH2CH(OH)CH2OC(O)(CH2)vC(O)- где v равно от 1 до приблизительно 12; Т представляет собой Н или означает С1-С4 алкильный радикал или С1-С4 ацильный радикал; х означает число от 1 до приблизительно 200 и n означает среднее число от 1 до приблизительно 6.

При желании также могут быть использованы смеси различных поверхностно-активных веществ.

Поверхностно-активные вещества могут присутствовать в композиции в соответствии с настоящим изобретением в количестве более чем приблизительно 0,01 мас. % по отношению к массе всей композиции. Если присутствует, может быть предпочтительным, если количество компонента (F) находится в диапазоне от приблизительно 0,1 до приблизительно 15 мас. % или от приблизительно 0,5 до приблизительно 8 мас. %, или от приблизительно 1 до приблизительно 5 мас. %, по отношению к массе всей композиции.

В соответствии с другим вариантом осуществления композиция в соответствии с настоящим изобретением также может содержать другие добавки или вспомогательные вещества, например, как компонент (G) или часть компонента (G).

Эти добавки включают замедлители для изменения рабочего времени и времени схватывания (например, 3-метил-1-бутин-3-ол или 1,1,3,3-тетраметил-1,3-дивинилсилоксан (VMO)), модификаторы реологии (например, синтетические или природные воски или полиэтилен/пропилен диацетаты, как описано в ЕР 1165016 А1; соответствующий патенту США 6,677,393), пигменты, красители, пластификаторы (в том числе парафиновое масло или минеральное масло), пахучие вещества, ароматизаторы, стабилизаторы (в том числе дифосфит(ы), как описано, например, в WO 2007/001896 А2) по отдельности или в смеси.

Для контроля реакционной способности реакции присоединения и предотвращения преждевременного отверждения может быть предпочтительным добавить ингибитор, который предотвращает реакцию присоединения в течение определенного периода времени или замедляет реакцию присоединения. Такие ингибиторы известны и описаны, например, в патенте США 3,933,880, раскрытие которого относительно таких ингибиторов и их получения явно рассматривается как часть описания настоящего изобретения. Примеры таких ингибиторов включают ацетиленовые ненасыщенные спирты, такие как 3-метил-1-бутин-3-ол, 1-этинилциклогексан-1-ол, 3,5-диметил-1-гексин-3-ол и 3-метил-1-пентин-3-ол. Примеры ингибиторов на основе винилсилоксана представляют собой 1,1,3,3-тетраметил-1,3-дивинилсилоксан, 1,3,5,7-тетравинил-1,3,5,7-тетраметилциклотетрасилоксан и поли-, олиго- и дисилоксаны, содержащие виниловые группы.

Композиция также может содержать компонент, полезный для уменьшения присутствия или степени дегазации водорода (иногда также называемый поглотитель водорода), которые могут быть, как правило, получены в результате виниловой полимеризации. Композиция, таким образом, может содержать поглотитель водорода, такой как тонкоизмельченная металлическая платина, которая улавливает и поглощает такой водород. Pt металл может быть нанесен на, по существу, нерастворимую соль, имеющую площадь поверхности в диапазоне от приблизительно 0,1 до приблизительно 40 м2/г. Подходящими солями являются сульфат бария, карбонат бария и карбонат кальция с подходящими размерами частиц. Другие субстраты включают диатомовую землю, активированный оксид алюминия, активированный уголь и другие. Неорганические соли являются особенно предпочтительными, что подразумевает улучшенную стабильность к получаемым в результате материалам, включающим их. При диспергировании соли составляют от приблизительно 0,2 до приблизительно 2 частей на миллион металлической платины, на основе массы компонента катализатора. Было обнаружено, что применение металлической платины, диспергированной на частицы неорганических солей, по существу исключает или уменьшает дегазацию водорода при отверждении стоматологических силиконов. Дополнительно могут быть использованы Pd метал, как описано, например, в патенте США 4,273,902, или соединения Pd, как описано в патенте США 5,684,060.

Добавка(и) может присутствовать в количестве в диапазоне от приблизительно 0,01 до приблизительно 90% по массе, или в диапазоне от приблизительно 0,1 до приблизительно 40% по массе по отношению к отвержденной композиции.

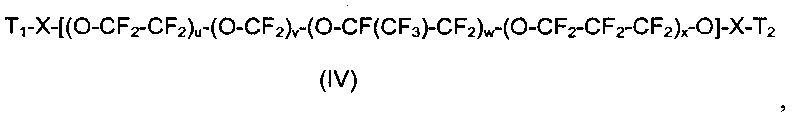

Дополнительно, или в качестве альтернативы поверхностно-активным веществам, указанным выше, композиция может также содержать F-содержащий компонент (Н), где F-содержащее соединение характеризуется формулой (IV)

где u=0-8, v=0-8, w=0-8 и х=0-8 и u+v+w+x≥1, где T1 и Т2 могут быть одинаковыми или различными и независимо выбраны из -COOR, -СН2ОН, -CF2OR, -CHFOH, -CHFOR, -CH2OR или -F, где R является линейным или разветвленным алкильным остатком (С1-С9), арильным остатком (С1-С9) или алкиларильным остатком (С1-С9), и где X выбран из -(CF2)1-6-, -CF(CF3)- и -CHF-CF2-.

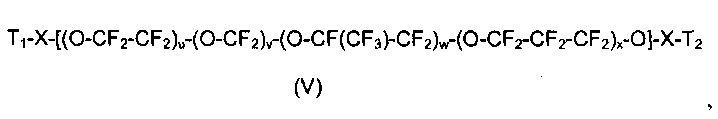

Полезное F-содержащее соединение также включает соединения, характеризующиеся формулой (V)

где u=0-8, v=0-8, w=0-8 и x=0-8 и u+v+w+x≥1, где T1 и T2 могут быть одинаковыми или различными и независимо выбраны из -COOR, -СН2ОН, -CF2OR, -CHFOH, -CHFOR, -CH2OR или -F, где R является линейным или разветвленным алкильным остатком (С1-С9), арильным остатком (С1-С9) или алкиларильным остатком (С1-С9), и где X выбран из -(CF2)1-6-, -CF(CF3)- и -CHF-CF2-.

Если присутствует, то F-содержащий компонент может присутствовать в количестве менее чем приблизительно 5 или менее чем приблизительно 4 мас. % по отношению к количеству всей композиции.

Типичные диапазоны для F-содержащего компонента включают от приблизительно 0 до приблизительно 5 или от приблизительно 0,1 до приблизительно 4 мас. % по отношению к количеству всей композиции.

Может быть предпочтительным, если F-содержащий компонент (Н) присутствует вместе с поверхностно-активным веществом, как описано выше. Присутствие обоих компонентов может привести к улучшенной смачиваемости композиции.

В соответствии с одним вариантом осуществления изобретения, композиция может содержать отдельные компоненты в следующих количествах:

Компонент (А): от приблизительно 10 мас. % до приблизительно 60 мас. % или от приблизительно 12 мас. % до приблизительно 55 мас. % по отношению ко всей композиции.

Компонент (В): от приблизительно 0,1 мас. % до приблизительно 20 мас. % или от приблизительно 1 мас. % до приблизительно 18 мас. % по отношению ко всей композиции.

Компонент (С): от приблизительно 0,001 мас. % до приблизительно 0,1 мас. % или от приблизительно 0,002 мас. % до приблизительно 0,02 мас. %, или от приблизительно 0,005 мас. % до приблизительно 0,01 мас. % по отношению ко всей композиции.

Компонент (D): от приблизительно 1 мас. % до приблизительно 20 мас. % или от приблизительно 1 мас. % до приблизительно 15 мас. % по отношению ко всей композиции.

Компонент (Е): от приблизительно 5 мас. % до приблизительно 85 мас. %» или от приблизительно 20 мас. % до приблизительно 80 мас. % по отношению ко всей композиции.

Компонент (F): от приблизительно 0 мас. % до приблизительно 15 мас. % или от приблизительно 0 мас. % до приблизительно 8 мас. %, или от приблизительно 0 мас. % до приблизительно 5 мас. % по отношению ко всей композиции.

Компонент (G): от приблизительно 0,01 мас. % до приблизительно 90 мас. % или от приблизительно 0,1 мас. % до приблизительно 40 мас. % по отношению ко всей композиции.

Компонент (Н): от приблизительно 0 мас. % до приблизительно 5 мас. % или от приблизительно 0,1 мас. % до приблизительно 4 мас. % по отношению ко всей композиции.

Композицию обычно обеспечивают в виде многокомпонентного материала, который содержит, по меньшей мере, отверждаемую основную пасту и пасту катализатора. Паста катализатора содержит катализатор для отверждения, по меньшей мере, части материала основной пасты.

Соответственно, компоненты композиции могут быть включены в комплект, в котором содержимое композиции упаковано для обеспечения хранения компонентов, пока они не понадобятся. Когда используются, компоненты композиций могут быть смешаны в приемлемых количествах и клинически нанесены, используя стандартные методики.

Таким образом, настоящее изобретение также относится к набору компонентов, содержащему основную пасту и пасту катализатора, которые отделены друг от друга перед использованием, при этом основная паста содержит компоненты (А) и (В), а паста катализатора содержит компонент (С) или (С) и (А), и причем компоненты (D), (Е), (F) и (G), если присутствуют, присутствуют либо в основной пасте, либо в пасте катализатора, либо присутствуют в основной пасте и пасте катализатора.

Объемные соотношения пасты катализатора и основной пасты могут варьироваться от приблизительно 10:1 до приблизительно 1:10. Особенно предпочтительные объемные соотношения основной пасты и пасты катализатора составляют приблизительно 1:1 и приблизительно 5:1 (5 частей основной пасты на 1 часть пасты катализатора). Настоящее изобретение также относится к способу получения отверждаемой композиции, включающему стадию, на которой объединяют соединение силиконового масла, описанное в данной заявке, с композицией, содержащей компоненты (А), (В), (С), при этом компоненты (А), (В) и (С) являются такими, как описано в данной заявке.

Таким образом, в соответствии с еще одним вариантом осуществления, настоящее изобретение также относится к способу получения композиции и/или регулировки твердости по Шору композиции, имеющей консистенцию ≤41 мм или ≤35 мм в соответствии с ISO 4823, при этом способ включает стадии, на которых

- обеспечивают состав, содержащий

- силоксановый компонент (А), содержащий концевые виниловые группы,

- силоксановый компонент (В), содержащий группы Si-H,

- добавляют к составу силиконовое масло (D), в количестве от приблизительно 1 до приблизительно 20 мас. % по отношению к массе всей композиции, при этом силиконовое масло (D) имеет вязкость, по меньшей мере, приблизительно 600000 мПа∗с, получая, таким образом, основную пасту,

- смешивают основную пасту с пастой катализатора, содержащей

- силоксановый компонент (А), содержащий концевые виниловые группы, и

- катализатор (С), способный катализировать реакцию отверждения между компонентами (А) и (В), при этом силоксановый компонент (А) основной пасты и силоксановый компонент (А) пасты катализатора могут быть одинаковыми или различными, и при этом либо основная паста, либо паста катализатора, или как основная паста, так и паста катализатора дополнительно могут содержать наполнитель (Е), поверхностно-активное вещество (F) и вспомогательные вещества (G), причем компоненты (А), (В), (С), (D), (Е), (F) и (G) являются такими, как описано в данной заявке.

Было установлено, что твердость по Шору можно регулировать путем варьирования количеств силиконового масла, используемого без влияния на консистенцию (смешанной) композиции на более чем приблизительно 50%, или более чем 45%, или более чем 40%.

Это открытие способствует получению разнообразных композиций, имеющих различную твердость по Шору после отверждения, особенно различную твердость по Шору А.

Типичный процесс получения может быть описан следующим образом:

Обеспечена (основная) партия, содержащая силоксановый компонент (А), силоксановый компонент (В), необязательно поверхностно-активное вещество(а), наполнитель(и), пластификатор(ы) и другие добавки, такие как те, что описаны выше.

К этой (основной) партии добавляют силиконовое масло (D) в желаемом количестве. Делая это, получают различные составы основной пасты.

Эти составы основных паст затем смешивают с составом пасты катализатора, содержащим силоксановый компонент (А), приемлемый катализатор (С) и необязательно наполнитель(и), пластификатор(ы) и другие добавки, такие как те, которые описаны выше. Делая это, получают различные отверждаемые композиции, имеющие, по существу, одинаковую консистенцию, но отличающиеся друг от друга твердостью по Шору, достигнутой после отверждения.

Термин «по существу, одинаковая консистенция» означает, что консистенция, которую определяют, например, в соответствии с ISO 4823, не изменяется более чем на 4 мм или более чем на 3 мм по отношению друг к другу.

В соответствии с дополнительным вариантом осуществления, настоящее изобретение относится к способу регулирования твердости по Шору композиции, включающему стадии, на которых

a) обеспечивают основной состав (I) и состав катализатора (II),

b) смешивают основной состав (I) и состав катализатора (II) в объемном соотношении от приблизительно 1:1 до 30:1,

c) получают отвержденную композицию, имеющую твердость по Шору А в диапазоне от приблизительно 80 до 20, если ее определяют через 30 мин после смешивания,

при этом основной состав (I) содержит

- силоксановый компонент (А), содержащий концевые виниловые группы,

- силоксановый компонент (В), содержащий группы Si-H, и

- силиконовое масло (D), имеющее вязкость при 23°С, по меньшей мере, приблизительно 600000 мПа∗с,

причем состав катализатора (II) содержит

- силоксановый компонент (А), содержащий концевые виниловые группы, который может быть одинаковым или отличным от силиконового компонента (А), который присутствует в основном составе,

- катализатор (С), способный катализировать реакцию отверждения между компонентами (А) и (В),

при этом силиконовое масло (D) присутствует в количестве от приблизительно 1 до приблизительно 20 мас. % по отношению к массе всей композиции.

Неожиданно было обнаружено, что путем изменения количества составов (I) и (II), подлежащих смешиванию, твердость по Шору можно регулировать в широком диапазоне без отрицательного влияния на свойства, такие как упругое восстановление или гидрофильность.

Если количество основного состава увеличивается по сравнению с количеством состава катализатора, то твердость по Шору может быть снижена.

То есть практикующий специалист может использовать тот же самый химический состав(ы) для различных целей. Это может быть выполнено просто путем изменения соотношения смешивания. Это является большим преимуществом, поскольку это может способствовать снижению разнообразия стоматологических оттискных материалов, необходимых в повседневной практике. Если практикующий специалист хочет иметь сравнительно мягкий материал (например, материал, имеющий твердость по Шору А в диапазоне от приблизительно 50 до приблизительно 67), он может получить этот материал просто путем увеличения количества основного состава для смешивания с составом катализатора.

С другой стороны, если практикующий специалист хочет иметь сравнительно твердый материал (например, материал, имеющий твердость по Шору А в диапазоне от приблизительно 65 до приблизительно 85), он может получить этот материал просто путем смешивания основного состава с составом катализатора в соотношение 1:1.

С учетом того, что плотность основного состава, как правило, почти идентична плотности состава катализатора, на самом деле не имеет значения, если соотношение основано на массе или объеме.

В общем, смешивание и дозирование компонентов или паст могут быть выполнены вручную, например, с помощью шпателя (сравнение длины нити) или в ручном предварительно заполненном распылителе с двойным картриджем со статическими смесительными наконечниками, или автоматически, с помощью одного из различных доступных устройств, доступных для такой автоматизированной задачи, предпочтительно одного из устройств, указанных в ЕР 0232733 А1, патенте США 5,924,600, патенте США 6,135,631 или ЕР 0863088 А1, вместе с динамическим смесительным наконечником, как указано в патентной заявке США 2004/0085854 или патенте США 6,244,740.

Дальнейшее улучшение свойств обработки стоматологических композиций можно увидеть при использовании автоматического смешивания и систем дозирования для двухкомпонентных композиций, которые имеют автоматические транспортировочные и смесительные узлы, такие как описаны, например, в патенте США 5,249,862, патенте США 5,286,105 и патенте США 5,332,122. Необходимость ручного смешивания основных паст и паст катализатора, прежде всего при смешивании больших количеств материала, может быть устранена, так как это может происходить автоматически и в течение короткого периода времени. В результате, как правило, получают однородный продукт, который, по существу, не содержит воздушных пузырьков. Коммерчески доступные устройства распределяются 3М ESPE под торговой маркой Pentamix™ или Pentamix™2.

На практике, оттискной материал может быть введен с помощью шприца через статическое или механическое смесительное устройство в ложку для оттиска или на зубы или ткани пациента и помещен в ротовую полость пациента. После того, как оттискный материал схватывается, ложку удаляют из полости рта пациента, и в случаях, когда стоматолог подготавливает позитивную модель, может быть предпочтительным выливать материал позитивной модели немедленно после удаления оттиска изо рта пациента.

При использовании в области стоматологии, композиция может быть нанесена, используя, например, следующие стадии, на которых:

- обеспечивают композицию,

- наносят композицию на поверхность,

- позволяют схватывание композиции.

Поверхность может быть поверхностью мягкой или твердой ткани ротовой полости, поверхностью оттискного материала, предпочтительно отвержденного оттискного материала, поверхностью коронки или поверхностью модели культи зуба.

Композиция может быть использована в качестве стоматологического оттискного материала, или для изготовления оттисков твердых и мягких тканей зубов или для изготовления (временной или долговременной) коронки и/или мостов. В последнем случае, композицию используют в качестве формы, которая должна быть заполнена материалом (временной или постоянной) коронки и/или моста, который, как правило, основан на полимеризуемых (мет)акрилатах.

Композиция обычно не содержит вещества, которые могли бы привести к ухудшению при использовании по целевому назначению, в том числе вещества, которые были бы вредны для здоровья пациента. Дополнительно, в отношении дополнительных вариантов осуществления изобретения, композиция не содержит силиконовый эластомерный порошок, особенно эластомерный порошок, полученный путем взаимодействия полиорганосилоксана, имеющего, по меньшей мере, две олефиновые ненасыщенные группы в молекуле, с другим полиорганосилоксаном, имеющим, по меньшей мере, два связанных с кремнием атома водорода в молекуле в присутствии катализатора реакции присоединения.

Признаки и преимущества настоящего изобретения далее проиллюстрированы следующими примерами, которые никоим образом не предназначены для его ограничения.

Если не указано иное, все части и проценты приведены по массе, вся вода представляет собой деионизированную воду, все молекулярные массы представляют собой среднемассовые молекулярные массы и все измерения были выполнены при условиях окружающей среды (23°С).

Примеры

Определение времени схватывания

Кюрометер, который использовали для измерения времени начала (tA) реакции отверждения в примерах, представлял собой Wallace-Shawburg Curometer (Croydon, GB).

Кюрометер измеряет время отверждения резины и других поперечно-сшитых полимеров. Он также может измерять время схватывания смол, цементов и стоматологических оттисков и пломбировочных материалов. Кюрометер может быть использован для первоначальных исследований исходного состава, а также для быстрой оценки отверждения для контроля качества.

Термины «отверждать» или «вулканизация» обычно относятся к изменению в сетевой молекулярной структуре. Кюрометер измеряет время в начале отверждения и в конце отверждения. Форма кривой кюрометера дает картину характеристик отверждения, в которой можно увидеть «период задержки» и скорость отверждения. Для измерения поведения схватывания 0,5 г основной пасты и 0,5 г пасты катализатора смешивали и помещали на 1 мин в область измерения кюрометера. Период работы кюрометера начинался с начала смешивания. Измерения проводили при условиях окружающей среды (23°С). Точность измерения составляла приблизительно +/- 0,2 мин.

Конец реакции схватывания (te) был определен как время, после которого кривая отверждения падала ниже линии 10 мм.

Определение консистенции

Консистенцию основной пасты и пасты катализатора определяли в соответствии с ISO 4823 при использовании только основной пасты и пасты катализатора и приводили в мм.

Определение твердости по Шору А

Твердость по Шору А композиций определяли в соответствии с DIN 53505 и измеряли в определенное время после смешивания основной пасты и пасты катализатора. Время, при которых измеряли твердость по Шору, приведены в таблицах ниже.

Определение липкости

При желании липкость может быть определена следующим образом: тактильно (то есть, путем прикосновения к композиции пальцами) или с помощью теста клейкости скатывающегося шарика, например, в соответствии со стандартом ASTM D3121-06 (Test Method for Tack of Pressure-Sensitive Adhesives by Rolling Ball).

А. Получение материала - Регулировка твердость по Шору путем добавления силиконового масла:

Используемые основную пасту и пасту катализатора получали в вакуум-месильной машине (<10 мбар) смешиванием сырья, указанного ниже, в однородную пасту. Основной пастой и пастой катализатора в соответствии с Примерами A1-Q1 заполняли стандартную полипропиленовую (РР) банку (Hauschild, 185 мл) и смешивали в массовом соотношении 1:1 при помощи ручного замешивания.

Используемые основную пасту и пасту катализатора далее получали в вакуум-месильной машине путем смешивания соответствующих компонентов до однородной пасты.

Основная паста формула А1:

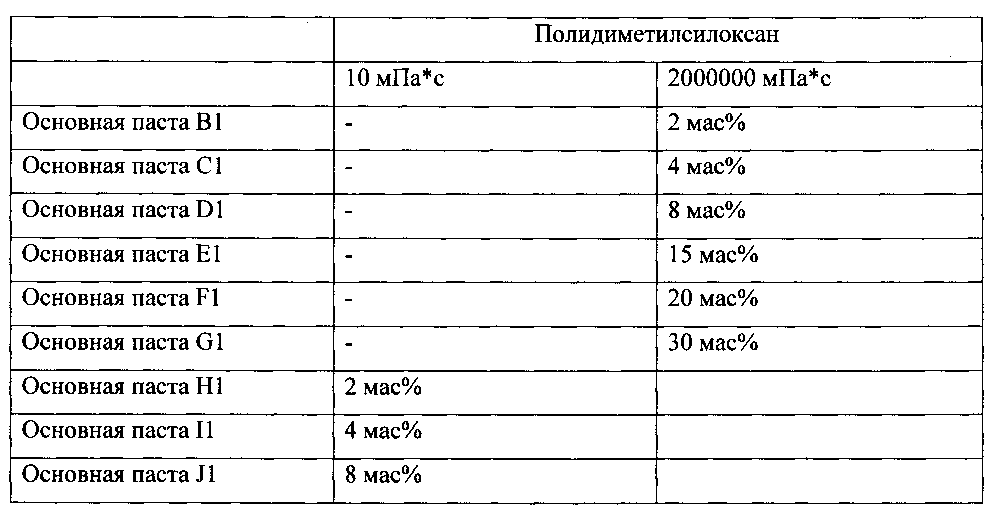

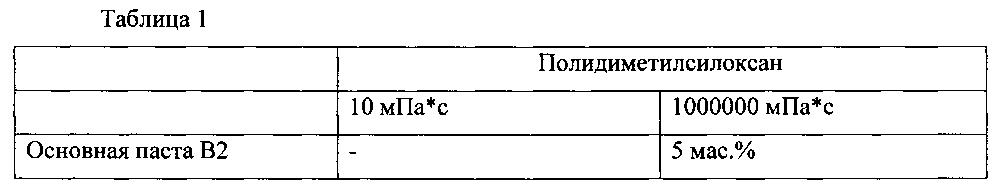

К основной пасте А1 добавляли полидиметилсилоксан с вязкостью 10 мПа∗с или 2000000 мПа∗с в количествах, приведенных в Таблице 1, и смешивали до однородной пасты.

Паста катализатора формула К1:

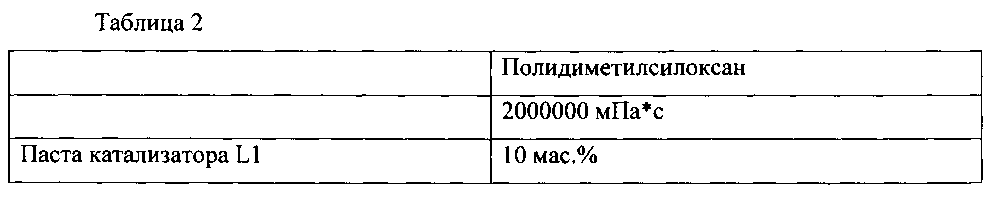

К пасте катализатора К1 добавляли полидиметилсилоксан с 2000000 мПа∗с в количествах, приведенных в Таблице 2, и смешивали до однородной пасты.

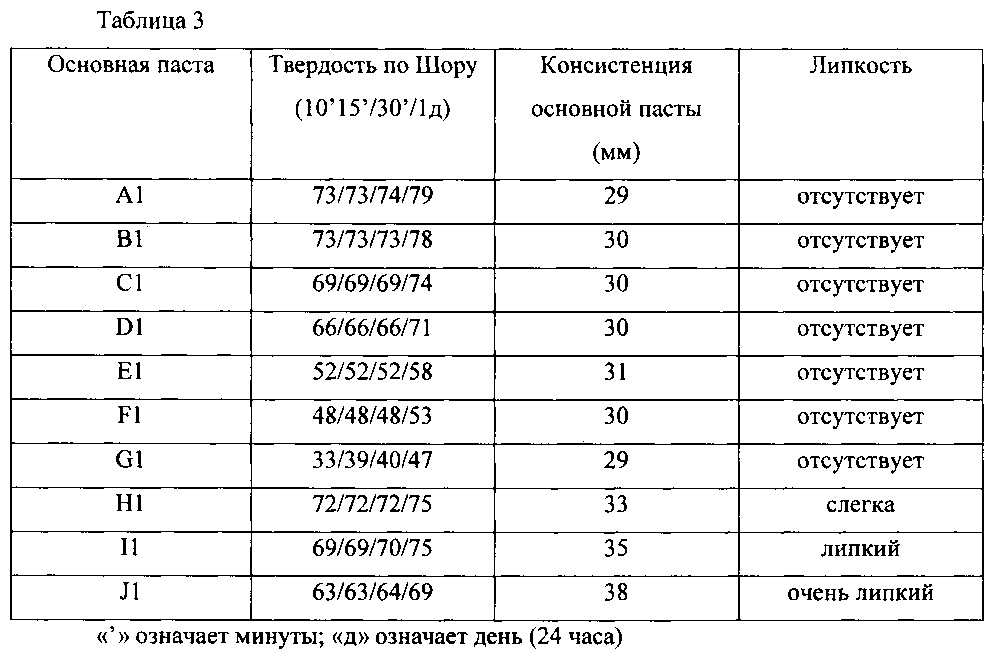

Твердость по Шору и консистенцию основной пасты определяли для основных паст A1-J1, которые смешивали с равным количеством пасты катализатора К1.

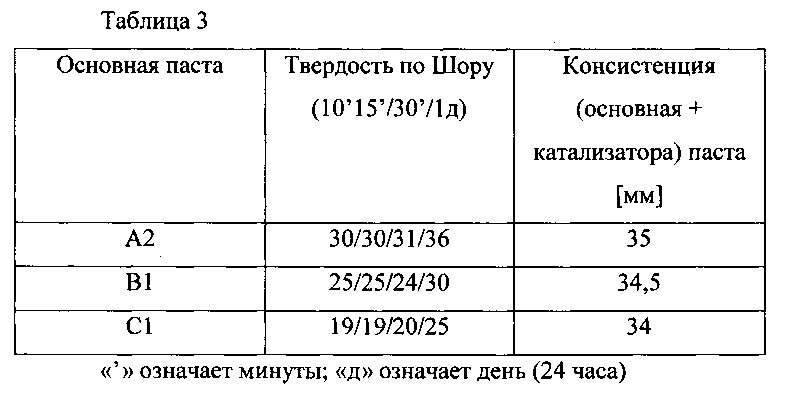

Результаты, приведенные в Таблице 3, снова показывают, что твердость по Шору можно регулировать добавлением высоковязкого силиконового соединения, в то время как консистенция остается, по существу, постоянной и материал остается не липким.

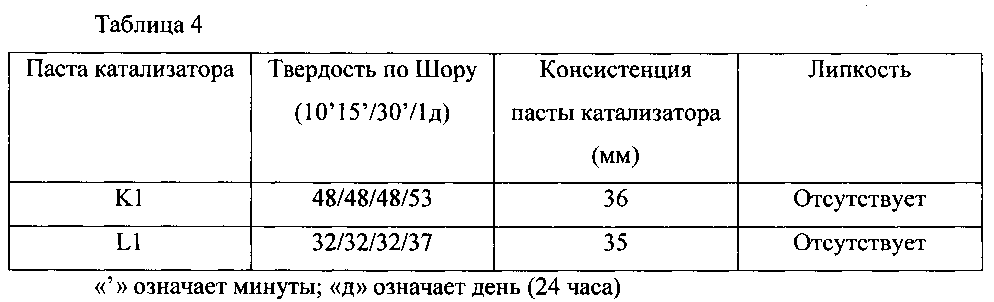

Твердость по Шору и консистенцию пасты катализатора определяли для паст катализатора К1 и L1, которые смешивали с равными количествами основной пасты F1.

Результаты, приведенные в Таблице 4, снова показывают, что твердость по Шору можно регулировать добавлением высоковязкого силиконового соединения, в то время как консистенция остается, по существу, постоянной и материал остается не липким.

Следующие примеры дополнительно иллюстрируют настоящее изобретение.

Основная паста формула Ml:

Основная паста формула N1:

Паста катализатора формула О1:

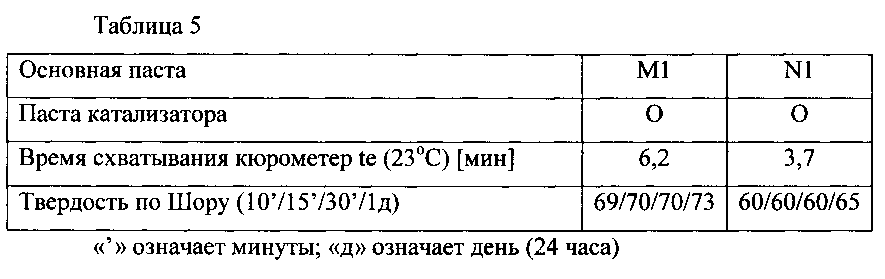

В Таблице 5 подытожены время схватывания и твердость по Шору и консистенция основных паст.

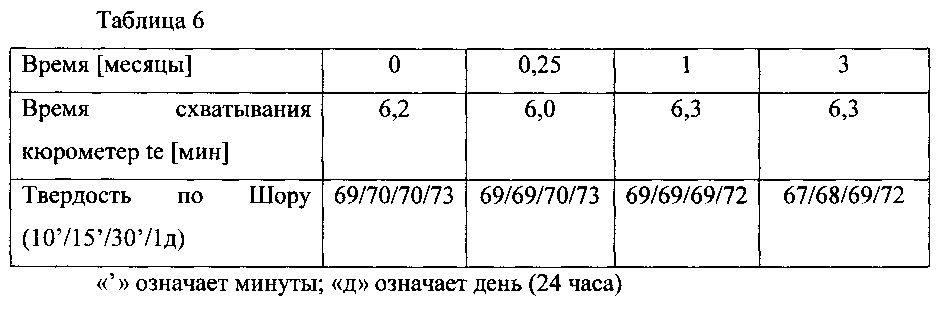

Таблица 6 демонстрирует изменение времени схватывания кюрометера te и твердость по Шору в зависимости от времени для пасты катализатора O1 и основной пасты M1, которые хранили в ПП банках при комнатной температуре. Эти данные демонстрируют, что композиции являются достаточно стабильными при хранении.

В. Получение материала - Регулирование твердости по Шору путем изменения соотношения смешивания:

Используемые основную пасту и пасту катализатора в настоящем изобретении получали в вакуум-месильной машине (<10 мбар) путем смешивания следующего сырья до однородной пасты.

Основной пастой АА1, СС1 и DD1, а также пастой катализатора ВВ1 в соответствии с Таблицей 6 заполняли стандартные полипропиленовые (РР) банки (Hauschild, 185 мл), соответственно. Основную пасту и пасту катализатора смешивали вручную в соотношениях, приведенных в Таблицах ниже.

Основная паста формула АА1:

Паста катализатора формула ВВ1:

Основная паста формула СС1:

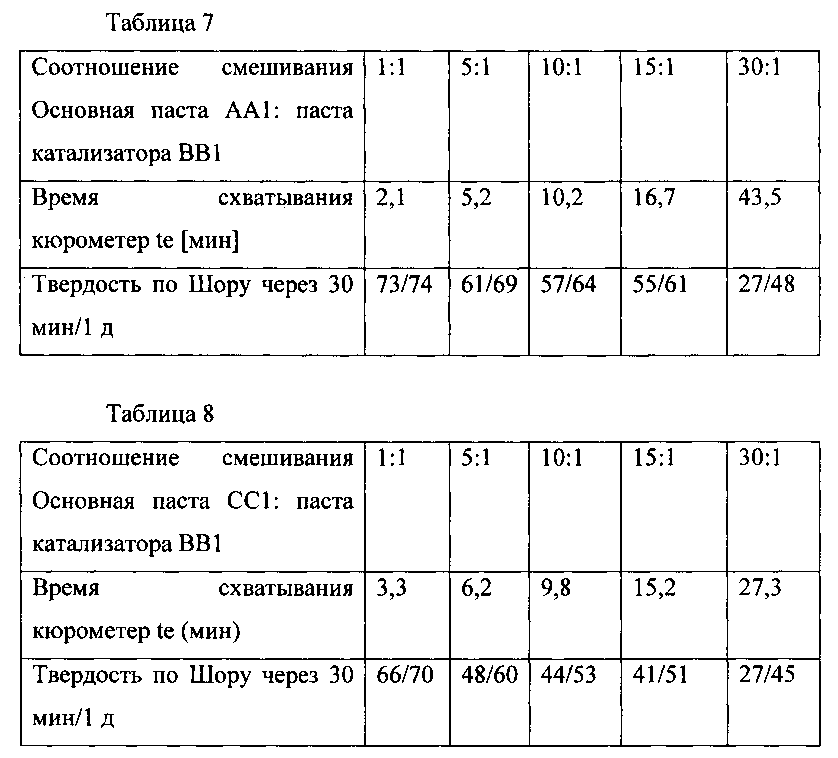

Таблица 7-8 демонстрирует твердость по Шору через 30 минут и 1 день при время схватывания кюрометера te для различных соотношений смешивания основной пасты и пасты катализатора. Результаты, приведенные в Таблицах ниже, демонстрируют, что твердость по Шору и время схватывания могут быть отрегулированы при помощи соотношения смешивания основной пасты и пасты катализатора для данных примеров.

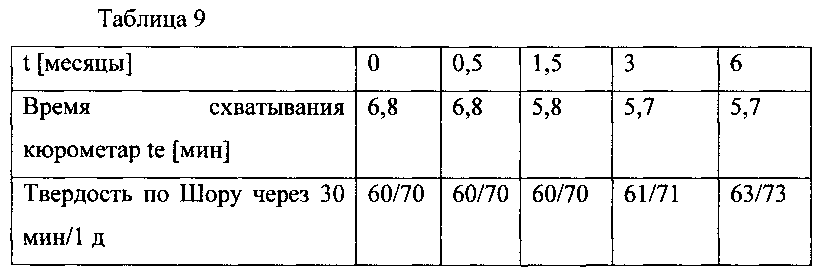

Таблица 9 показывает зависимое от времени изменение времени схватывания и твердости по Шору основной пасты АА1 и пасты катализатора СС1 для соотношения смешивания 5:1 (основная паста:паста катализатора) при комнатных температурах. Пасты хранили в ПП банках, упомянутых выше. Свойства существенно не изменялись, что свидетельствует о стабильности хранения этих композиций.

Следующие примеры дополнительно иллюстрируют настоящее изобретение:

Основной пастой А2-С2, а также пастой катализатора D2 заполняли стандартные ПП (полипропиленовые) банки (Hauschild Comp), соответственно. Основная паста и паста катализатора были смешаны вручную в массовом соотношении 5:1.

Основная паста формула А2:

К основной пасте А2 добавляли полидиметилсилоксан с вязкостью 1000000 мПа*с в количествах, приведенных в Таблице 1, и смешивали до однородной пасты.

Паста катализатора формула D2:

Твердость по Шору и консистенцию определяли для основных паст А2-С2, которые смешивали вручную с пастой катализатора D2 в массовом соотношении 5:1.

Результаты, приведенные в Таблице 3, снова демонстрируют, что твердость по Шору можно регулировать добавлением высоковязкого силиконового соединения, в то время как консистенция смешанных паст остается практически постоянной.

Реферат

Изобретение относится к отверждаемым композициям, содержащим силоксановые соединения и содержащим высоковязкое силиконовое масло, и могут использоваться в области стоматологии, например, для создания зубных слепков. Композиция для изготовления стоматологических оттисков, при этом композиция содержит силоксановый компонент (А), включающий полиорганосилоксан, содержащий концевые виниловые группы, силоксановый компонент (В), включающий органогидрополисилоксан, катализатор (С), способный катализировать реакцию отверждения между компонентами (А) и (В), силиконовое масло (D), причем силиконовое масло имеет вязкость при 23°С по меньшей мере приблизительно 600000 мПа∙с и присутствует в количестве от приблизительно 1 до приблизительно 20 мас. % относительно массы всей композиции. Изобретение также относится к способу получения такой композиции и способу регулирования твердости по Шору А композиции. 4 н. и 11 з.п. ф-лы, 12 табл.

Формула

силоксановый компонент (А), включающий полиорганосилоксан, содержащий концевые виниловые группы,

силоксановый компонент (В), включающий органогидрополисилоксан,

катализатор (С), способный катализировать реакцию отверждения между компонентами (А) и (В),

силиконовое масло (D),

причем силиконовое масло имеет вязкость при 23°С по меньшей мере приблизительно 600000 мПа·с и присутствует в количестве от приблизительно 1 до приблизительно 20 мас. % относительно массы всей композиции.

вязкость: по меньшей мере 1000000 мПа·с при 23°С,

молекулярная масса (Mw) по меньшей мере приблизительно 300000 г/моль

или

содержит концевые триметилсилоксигруппы.

где n составляет по меньшей мере приблизительно 3500, R1 независимо выбран из С1-С6 алкила или С6-С9 арила.

консистенция: ≤41 мм или ≤35 мм, измеренная в соответствии с ISO 4823,

время схватывания в пределах приблизительно 15 минут после смешивания при температуре в полости рта, приблизительно 36°С.

предел прочности (в соответствии с DIN 53504) по меньшей мере приблизительно 0,2 МПа,

удлинение при разрыве (в соответствии с DIN 53504): по меньшей мере приблизительно 30%,

восстановление после деформации (в соответствии с DIN 53504): по меньшей мере приблизительно 90%,

твердость по Шору А (в соответствии с DIN 53505; 24 ч) по меньшей мере приблизительно 20.

силоксановый компонент (А), включающий полиорганосилоксан, содержащий концевые виниловые группы: от приблизительно 10 до приблизительно 60 мас. %,

силоксановый компонент (В), включающий органогидрополисилоксан: от приблизительно 0,1 до приблизительно 20 мас. %,

катализатор (С) от приблизительно 0,0001 до приблизительно 0,1 мас. %,

силиконовое масло (D) от приблизительно 1 до приблизительно 20 мас. %,

наполнитель (Е) от приблизительно 0 до приблизительно 85 мас. %,

поверхностно-активное вещество (F) от приблизительно 0 до приблизительно 15 мас. %,

вспомогательные вещества (G) от приблизительно 0 до приблизительно 40 мас. %,

F-содержащий компонент (Н) от приблизительно 0 до приблизительно 5 мас. %,

где мас. % относительно массы всей композиции.

основная часть содержит компонент (А), (В) и (D),

каталитическая часть содержит компонент (С),

причем компонент (А) включает полиорганосилоксан, содержащий концевые виниловые группы,

причем компонент (В) включает органогидрополисилоксан,

при этом компонент (D) содержит силиконовое масло, имеющее вязкость по меньшей мере приблизительно 600000 мПа·с (измеренную при 23°С), и присутствует в количестве от приблизительно 1 до приблизительно 20 мас.% относительно массы всей композиции, полученной при объединении основной части и каталитической части,

причем компонент (Е) представляет собой наполнитель, компонент (F) представляет собой поверхностно - активное вещество, и компонент (G) представляет собой вспомогательное вещество, при этом компоненты (Е), (F) и (G) могут присутствовать либо в основной части, либо в каталитической части, или как в основной части, так и в каталитической части.

обеспечивают состав, содержащий

силоксановый компонент (А), включающий полиорганосилоксан, содержащий концевые виниловые группы,

силоксановый компонент (В), включающий органогидрополисилоксан,

катализатор (С), способный катализировать реакцию отверждения между компонентами (А) и (В),

силиконовое масло (D),

при этом силиконовое масло имеет вязкость при 23°С по меньшей мере приблизительно 600000 мПа·с, и присутствует в количестве от приблизительно 1 до приблизительно 20 мас. % относительно массы всей композиции;

добавляют к составу силиконовое масло (D), в количестве от приблизительно 1 до приблизительно 20 мас. % относительно массы всей композиции, при этом силиконовое масло (D) имеет вязкость по меньшей мере приблизительно 600000 мПа·с, с получением таким образом основной пасты; и

смешивают основную пасту с каталитической пастой, содержащей: силоксановый компонент (А), включающий полиорганосилоксан, содержащий концевые виниловые группы, и

катализатор (С), способный катализировать реакцию отверждения между компонентами (А) и (В),

при этом силоксановый компонент (А) основной пасты и силоксановый компонент (А) каталитической пасты могут быть одинаковыми или различными,

причем либо основная паста, либо каталитическая паста, или как основная паста, так и каталитическая паста могут дополнительно содержать наполнитель (Е), поверхностно-активное вещество (F) и вспомогательные вещества (G).

при этом композиция содержит

силоксановый компонент (А), включающий полиорганосилоксан, содержащий концевые виниловые группы,

силоксановый компонент (В), включающий органогидрополисилоксан,

катализатор (С), способный катализировать реакцию отверждения между компонентами (А) и (В),

при этом силиконовое масло (D) имеет вязкость по меньшей мере приблизительно 600000 мПа·с и используется в количестве от приблизительно 1 до приблизительно 20 мас. % относительно массы всей композиции.

а) обеспечивают основной состав (I) и состав катализатора (II),

b) смешивают основной состав (I) и состав катализатора (II) в объемном соотношении от приблизительно 1:1 до 30:1,

c) получают отвержденную композицию, имеющую твердость по Шору А в диапазоне от приблизительно 80 до 20, при определении через 30 минут после смешивания,

при этом основной состав (I) содержит

силоксановый компонент (А), включающий полиорганосилоксан, содержащий концевые виниловые группы,

силоксановый компонент (В), включающий органогидрополисилоксан, и

силиконовое масло (D), имеющее вязкость при 23°С по меньшей мере приблизительно 600000 мПа·с, причем состав катализатора (II) содержит

силоксановый компонент (А), включающий полиорганосилоксан, содержащий концевые виниловые группы, который может быть одинаковым или отличным от силиконового компонента (А), присутствующего в основном составе,

катализатор (С), способный катализировать реакцию отверждения между компонентами (А) и (В),

при этом силиконовое масло (D) присутствует в количестве от приблизительно 1 до приблизительно 20 мас. % относительно массы всей композиции.

Комментарии