Транспортирующий валик для подачи заготовок из древесины или пластмассы - RU2576455C2

Код документа: RU2576455C2

Чертежи

Описание

Изобретение относится к транспортирующему валику для подачи заготовок из древесины, пластмассы и т.п. согласно ограничительной части п.1 формулы.

Такие транспортирующие валики применяют, например, в устройствах для обработки древесины и служат для транспортировки древесины, подлежащей обработке, с помощью таких устройств, на опорный стол. Транспортирующие валики прижимаются с усилием к перемещаемым заготовкам из древесины и приводятся во вращение. Зубья врезаются в поверхность деревянных заготовок и передают им при вращении усилие подачи.

У известных транспортирующих валиков (патент EP 0273172 B1) зубья предусмотрены с опорными поверхностями, проходящими в поперечном направлении относительно их боковой поверхности и ограничивающими глубину проникновения зубьев в заготовку. Количество зубьев, одновременно проникающих в заготовку или касающихся ее, зависит от диаметра транспортирующего валика и усилия прижима. Однако в результате стирания острые зубья скругляются, уже не так легко проникают в заготовку и тем самым уменьшают эффект подачи. В результате нужно с еще большим усилием прижимать транспортирующий валик к заготовкам для достижения того же эффекта подачи. При абразивных заготовках или деревянных заготовках, или длительной продолжительности применения зубья используют до тех пор, пока все еще достигается передача усилия от транспортирующего валика на заготовку с помощью опорных поверхностей. Затем действие транспортирующего валика сильно снижается и может компенсироваться, по меньшей мере, только частично за счет сильного прижима. Повышенные усилия прижима способствуют возникновению повышенных сил трения на площади контакта с заготовками на опорном столе, которые действуют навстречу направлению продвижения и противодействуют силе продвижения. Изнашивание зубьев ограничивает тем самым срок службы и использования транспортирующего валика.

Другим аспектом является загрязнение транспортирующего валика в результате смоляных отложений или из-за опилок, или щепок, появляющихся при проникновении в заготовку. Сильнозагрязненные транспортирующие валики также больше не могут глубоко и легко проникать в заготовку, в результате чего снижается усилие подачи.

Задачей изобретения является такое выполнение транспортирующего валика указанного типа, чтобы с его помощью достигалось высокое усилие подачи при лишь небольшом усилии прижима в течение длительного времени применения и срока службы транспортирующего валика.

Эта задача решается с помощью заявленного транспортирующего валика указанного типа, имеющего отличительные признаки п.1 формулы изобретения.

С помощью дополнительных зубцов, имеющих меньший радиус скругления вершины, чем главные зубцы, происходит дополнительная передача усилия на заготовку. Дополнительные зубцы ограничивают глубину проникновения главных зубцов. При высоком усилии прижима дополнительные зубцы частично проникают в заготовку. Главные и дополнительные зубцы только немного проникают в заготовку, так что для устранения возможно имеющихся меток требуется лишь незначительное удаления материала. Так как дополнительные зубцы менее сильные и при незначительном усилии прижима совсем не проникают в заготовку, они испытывают меньшую механическую нагрузку, т.е. они меньше срабатываются и дольше остаются острыми, благодаря чему даже при частично сработанных главных зубцах дополнительные зубцы могут легко проникать в заготовку.

Дополнительные зубцы могут следовать за главными зубцами в направлении вращения транспортирующего валика.

Возможно также, чтобы дополнительные зубцы были расположены в направлении вращения транспортирующего валика перед главными зубцами или после них. В таком случае соседние зубцы расположены относительно друг друга так, что дополнительный зубец одного зуба находится рядом с дополнительным зубцом соседнего зуба.

Главный зубец и дополнительный зубец соединены между собой предпочтительно площадью контакта. Благодаря ей главный зубец и дополнительный зубец сохраняют утолщенную область, которая способствует высокой устойчивости главного и дополнительного зубцов. К тому же благодаря этой площади контакта предотвращается слишком глубокое проникновение зубцов в перемещаемую заготовку.

Площадь контакта примыкает в поперечном направлении к боковой поверхности главного зубца и к боковой поверхности дополнительного зубца. Площадь контакта может располагаться по касательной к периферийной поверхности транспортирующего валика, а также под наклоном.

Расположение площади контакта с наклоном имеет такое преимущество, что можно избежать клиновидных поверхностей, которые могли бы привести к зажиму стружек в приемнике для стружки.

Боковые поверхности главного зубца и/или дополнительного зубца переходят преимущественно с закруглением в площадь контакта.

Площадь контакта может быть также вогнутой. При наличии закругленной формы площади контакта можно избежать налипания материала и смолы. Кроме того, благодаря закруглениям облегчается очистка транспортирующего валика от прилипших частиц заготовки.

Область между главным и дополнительным зубцом образует приемник для стружки, который предусмотрен в зубе. Площадь контакта образует при этом основание этой приемника для стружки.

Площадь контакта предусмотрена преимущественно с возвышением. С его помощью предотвращается заклинивание стружки, находящейся в приемной камере для стружки, и облегчается ее сбрасывание.

Возвышение имеет небольшую высоту, так что оно уступает вершинам главного и дополнительного зубцов. Вследствие небольшой высоты это не вредит функции площади контакта.

Площадь контакта находится в глубине по сравнению с главным и дополнительным зубцами. Благодаря этому достигается то, что при работе транспортирующего валика с заготовкой сначала вступает в контакт главный зубец и при необходимости дополнительный зубец. И только, наконец, при соответственно высоком давлении прижима площадь контакта прилегает к заготовке, благодаря чему предотвращается дальнейшее врезание зуба.

Выгодным образом между соседними зубцами находится приемник для стружки, чтобы можно было принимать возможно выходящую при подаче стружку.

Также можно и не предусматривать приемник для стружки между соседними зубцами.

Чтобы приемник для стружки имел достаточную вместимость, основание приемника для стружки сдвинуто назад в радиальном направлении относительно площади контакта.

В зависимости от разных задач главного и дополнительного зубцов они имеют разное поперечное сечение. В отношении примерно одинаковых напряжений при изгибе и сдвиге предпочтительно предусмотрено, что главный зубец и дополнительный зубец имеют одинаковый угол заострения. Он составляет менее 50°, предпочтительно 40°. Главный зубец и дополнительный зубец могут иметь также разные углы заострения, причем главный зубец имеет преимущественно больший угол заострения, чем дополнительный зубец. Главный и дополнительный зубцы могут быть относительно острыми. По причине малого угла заострения главные зубцы могут уже при относительно небольшом усилии прижима в радиальном направлении достаточно глубоко врезаться в заготовку, чтобы надежнее ее захватить и переместить. Несмотря на малый угол заострения, главные зубцы имеют высокую прочность благодаря площади контакта.

Дополнительные зубцы - несмотря на их гибкость - также обладают высокой прочностью, чему так же способствует площадь контакта.

В зависимости от задачи подачи заготовки главные зубцы и/или дополнительные зубцы можно выполнить симметричными или асимметричными относительно прямой, проходящей через их вершины и центр транспортирующего валика.

Зубцы можно расположить на транспортирующем валике в виде прямозубого зацепления или также в виде косозубого зацепления. При прямозубом зацеплении тяговое усилие, приложенное к заготовке, лучше, чем при косозубом зацеплении. Валики с косозубым зацеплением контактируют с заготовкой менее толчкообразно и вызывают дополнительный компонент усилия в осевом направлении, благодаря чему на заготовку оказывается усилие в поперечном направлении относительно направления подачи и она надежно перемещается, прилегая к продольному упору.

Можно также придать каждому главному зубцу зуба не только по одному дополнительному зубцу, но и, например, по два или более двух дополнительных зубцов, если, в частности, транспортирующий валик имеет большой диаметр. В этом случае выгодно, чтобы дополнительные зубцы имели разный радиус своих вершин.

Другие признаки изобретения представлены в других пунктах формулы, в описании и на чертежах.

Изобретение раскрывается более подробно с помощью некоторых форм выполнения, представленных на чертежах.

Фиг.1 - схематичное изображение фрагмента заявленного транспортирующего валика, зубья которого частично врезались в заготовку,

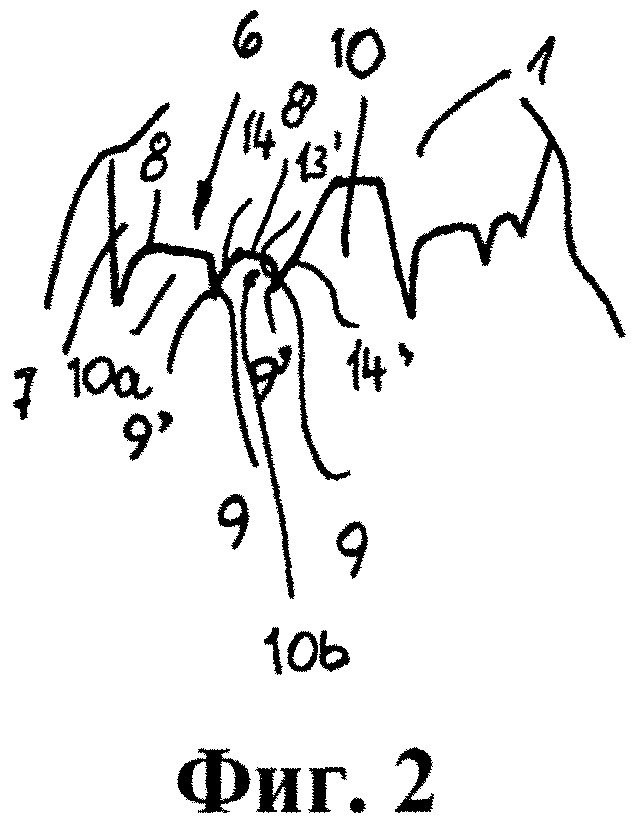

Фиг.2 и 3 - вид сбоку фрагмента другой формы выполнения заявленного транспортирующего валика,

Фиг.4 - увеличенное изображение фрагмента следующей формы выполнения заявленного транспортирующего валика,

Фиг.5 и 6 - еще одна форма выполнения заявленного транспортирующего валика,

Фиг.7 и 8 - увеличенное изображение других форм выполнения заявленного транспортирующего валика,

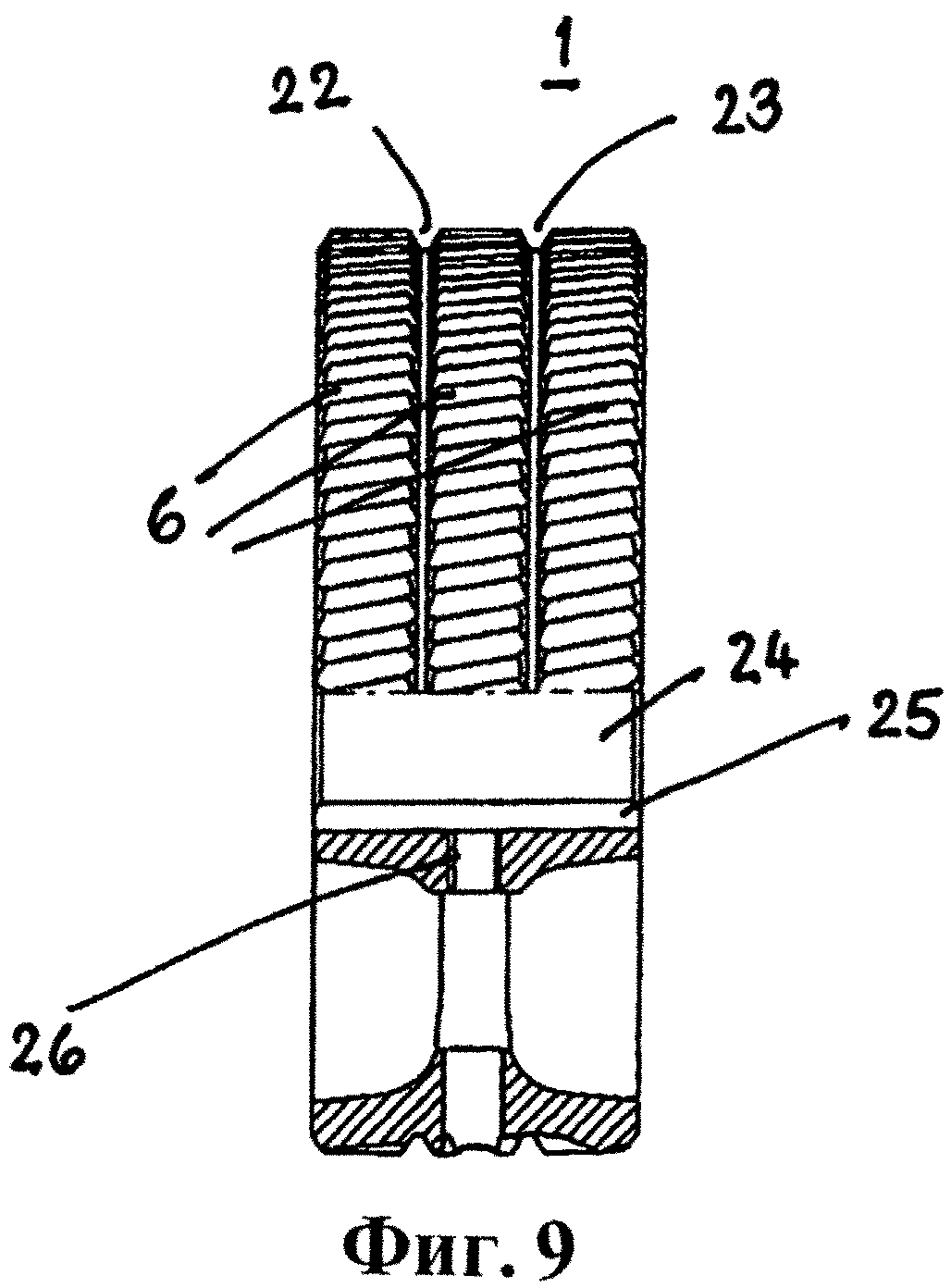

Фиг.9 - вид транспортирующего валика согласно фиг.8 в полуразрезе против направления подачи,

Фиг.10 - диаграмма зависимости передающего усилия подачи от глубины врезания заявленного транспортирующего валика,

Фиг.11 - диаграмма зависимости передаваемого усилия подачи от продолжительности применения заявленного транспортирующего валика.

Транспортирующие валики служат для перемещения заготовок из древесины, пластмассы и т.п.на опоре, преимущественно на опорном столе, например, к инструментам, с помощью которых древесину обрабатывают.

На фиг.1 представлен транспортирующий валик 1, с помощью которого заготовки 2 перемещаются на опоре 3, например, на столе, в направлении подачи 5, причем транспортирующий валик 1 приводится во вращение в направлении стрелки Р. Перемещение заготовки 2 поддерживается в примере выполнения на нижней стороне с помощью дополнительного настольного ролика 4, который может немного возвышаться над опорной поверхностью 3 и прилегать известным образом (не представлено) преимущественно с помощью упругой силы к нижней стороне заготовки 2. Настольный ролик 4 установлен в опорах с возможностью вращения вокруг горизонтальной оси и может совершать свободное совместное вращение или приводиться в действие. Транспортирующий валик 1, опорная поверхность 3 и настольный ролик 4 могут быть частью калевочно-строгального станка, с помощью которого заготовки 2 обрабатывают с четырех сторон проходным способом. Калевочно-строгальный станок является известным употребительным в специальных кругах обозначением фрезерного станка для 4-сторонней обработки древесины и в дальнейшем будет коротко описан. Такой калевочно-строгальный станок имеет нижний рабочий инструмент похожего устройства и с таким же положением оси, что и настольный ролик 4, с помощью которого заготовку 2 обрабатывают сначала с нижней стороны. В направлении подачи 5 позади настольного ролика 4 находятся другие рабочие инструменты по меньшей мере на одном правом и одном левом вертикальном шпинделе. С помощью этих рабочих инструментов обрабатывают - если смотреть в направлении подачи 5 - правые и левые продольные стороны заготовки 2. Эти вертикальные шпиндели разнесены между собой в направлении подачи 5. Далее предусмотрен по меньшей мере один верхний рабочий инструмент, который выполнен с возможностью приведения во вращение вокруг горизонтальной оси и с помощью которого обрабатывают верхнюю сторону заготовки 2. Во время продвижения заготовки 2 в калевочно-строгальном станке она прилегает к упору продольной подачи и перемещает вдоль него заготовки с помощью транспортирующих валиков 1 через калевочно-строгальный станок.

Для лучшей передачи приводных усилий на заготовку 2 транспортирующий валик 1 имеет на своей окружности зубья 6. С их помощью достигаются большие усилия подачи между транспортирующим валиком 1 и заготовкой 2. Для достижения усилия подачи зубья 6 имеют главный зубец 7, площадь контакта 8 и дополнительный зубец 9. Главный зубец 7 и дополнительный зубец 9 оканчиваются соответственно вершинами 7′, 9′. Вершина 7′ находится на радиусе r1. Вершина 9′ дополнительного зубца 9 находится на радиусе r2. Радиус r1 больше радиуса r2. Площадь контакта 8 находится на явно меньшем радиусе ra. Он меньше, чем радиусы r1, r2.

В зависимости от прижимного давления, оказываемого на транспортирующий валик 1, зубья 6, т.е. главные зубцы 7 и дополнительные зубцы 9 входят в заготовку 2.

Максимальная глубина врезания достигается тогда, когда площадь контакта 8, находящаяся между главным зубцом 7 и дополнительным зубцом 9, оказывается на верхней стороне заготовки 2.

Главный зубец 7 находится в направлении вращения транспортирующего валика 1 или в направлении подачи 5 перед площадью контакта 8, которая, в свою очередь, находится перед дополнительным зубом 9.

Главный зубец 7 ограничен двумя плоскими боковыми поверхностями 11, 12, которые пересекаются в вершине 7'. Боковая поверхность 11 главного зубца образует боковую стенку приемника для стружки 10. Эти приемники для стружки 10 предусмотрены между соседними зубьями 6. Другая боковая поверхность 12 главного зубца 7 короче боковой поверхности 11 и переходит с закруглением в площадь контакта 8.

Дополнительный зубец 9 имеет две, преимущественно плоские боковые поверхности 13, 14, которые сходятся в вершине 9''. Боковая поверхность 13 переходит с закруглением в площадь контакта 8. По существу, более длинная боковая поверхность 14 ограничивает приемник для стружки 10. Боковые поверхности 12, 13 главного зубца 7 и дополнительного зубца 9 ограничивают приемник для стружки 10а, который меньше, чем приемник для стружки 10.

Так как переход от боковых поверхностей 12, 13 главных зубцов 7 и дополнительных зубцов 9 в площадь контакта 8 предусмотрен с закруглением (с радиусом), то острые края отсутствуют. Это выгодно в том плане, что предотвращается налипание материала и смолы в области зубьев 6. Если при применении транспортирующего валика 1 все же возникают налипания, их можно очень просто удалить с помощью очищающих щеток, шаберов или т.п. из промежутков между главными зубцами 7 и дополнительными зубцами 9.

Приемники для стружки, находящиеся между соседними зубьями 6, значительно больше, чем приемники 10а, находящиеся между главными зубцами 7 и дополнительными зубцами 9 зубьев 6. Благодаря этому приемники 10 при вхождении зубьев 6 в заготовки 2 могут без труда принимать появляющуюся древесную стружку. Переход от боковых стенок 11, 14 приемников для стружки 10 в основание 15 происходит преимущественно с закруглением.

При применении зубья 6 врезаются своими главными зубцами 7 и дополнительными зубцами 9 в заготовки 2. С помощью дополнительных зубцов 9, уступающих в диаметре, достигается передача дополнительного усилия на заготовку 2. Уступающие в диметре дополнительные зубцы 9 ограничивают глубину вхождения зубьев 6 транспортирующего валика 1. Если у нас имеется новый транспортирующий валик 1 или если прижимное давление небольшое, то только главные зубцы 7 зубьев 6, имеющие больший диаметр, входят в заготовку 2. Дополнительные зубцы 9 в данном случае или при небольшом нажиме транспортирующего валика не входят или только чуть-чуть входят в заготовку 2. Если нажимное давление транспортирующего валика 1 на заготовку 2 больше, то и дополнительные зубцы 9 входят в заготовку 2. Площади контакта 9 ограничивают глубину внедрения зубьев 6. Главные зубцы 7 и дополнительные зубцы 9 выполнены преимущественно с одинаковым углом заострения. Дополнительные зубцы 9 могут иметь также более обтекаемую форму, чем главные зубцы 7, так как на них действует меньшая механическая нагрузка, чем на главные зубцы 7. Тем самым для дополнительных зубцов 9 возможен меньший угол заострения, т.е. боковые поверхности 13, 14, ограничивающие дополнительный зубец 9, могут образовывать меньший угол, чем боковые поверхности 11, 12 главного зубца 7. Область зуба 6, содержащая площадь контакта 8, используется для того, чтобы предусмотреть там дополнительный зубец 9. Площадь контакта 8 проходит в представленном примере выполнения перпендикулярно прямой, проходящей через вершину главного зубца 7 и через центр транспортирующего валика, т.е. почти по касательной. Однако также возможно расположить площадь контакта 8 под углом 90° к прямой (фиг.4). Тогда зубья 6 смогут глубже входить в заготовку 2. Если используют заготовку из мягких древесных пород или мокрой древесины, то зубья вследствие высокой эластичности этой древесины проникают с меньшим давлением в отличие от твердых древесных пород.

С возрастанием стачивания главных зубцов 7 дополнительные зубцы 9 постоянно контактируют с заготовкой 2. Маленькие дополнительные зубцы 9 все еще проникают в заготовку 2 даже тогда когда главные зубцы 7 вследствие их срабатывания округлились настолько, что уже не могут больше врезаться в заготовку, а только лишь все еще прижимаются к ее поверхности. Таким образом, существенно возрастает срок службы транспортирующего валика.

В форме выполнения изобретения, согласно фиг.2 каждый зуб 6 имеет главный зубец 7 и два находящихся с ним на расстоянии дополнительных зубца 9.

Дополнительные зубцы 9 в соответствии с формой выполнения фиг.1 уступают в диаметре главному зубцу 7. Вершины 91 обоих дополнительных зубцов 9 могут иметь одинаковый диаметр. Однако возможно также, чтобы оба дополнительных зубца 9 имели разный диаметр вершин 91.

Главный зубец 7, а также следующий за ним в направлении вращения транспортирующего валика 1 дополнительный зубец 9 выполнены так же, как и в предыдущих примерах. Повернутая от главного зубца 7 боковая поверхность 14 соседнего дополнительного зубца 9 переходит с закруглением во вторую площадь контакта 8′, которая в окружном направлении транспортирующего валика 1 уже, чем площадь контакта 8, находящаяся между главным зубцом 7 и соседним дополнительным зубцом 9. Площадь контакта 81 переходит с закруглением в боковую поверхность 137 следующего дополнительного зубца 9. Другая боковая поверхность 14' второго дополнительного зубца 9 образует одну боковую стенку приемника для стружки 10.

Дополнительные зубцы 9, как уже было описано в предыдущих примерах, могут быть более тонкими, чем главный зубец 7 зубьев 6. Второй дополнительный зубец 9, находящийся рядом с приемником для стружки 10, может, в свою очередь, быть более тонким, чем соседний с ним дополнительный зубец 9. Принцип действия транспортирующего валика в общем-то тот же, что и в примере выполнения согласно фиг.1. Каждый зуб 6 имеет два приемника для стружки 10а, 10b, которые расположены между главным зубцом 7 и обеими дополнительными зубцами 9 и которые меньше, чем приемники для стружки 10.

В примере выполнения согласно фиг.3 каждый зуб 6 транспортирующего валика 1 имеет также главный зубец 7 и соответственно два дополнительных зубца 9 перед главным зубцом 7 и за ним. В примере выполнения согласно фиг.2 зубья 6 расположены таким образом, что в окружном направлении главные и дополнительные зубцы зубьев 6 имеют одинаковое расположение, так что между главными зубцами 7 соседних зубьев 6 находятся по два дополнительных зубца 9. В примере выполнения согласно фиг.3 по два дополнительных зубца 9 расположены зеркально симметрично относительно главного зубца 7, так что в окружном направлении транспортирующего валика 1 между соседними главными зубцами 7 находятся четыре дополнительных зубца 9, причем дополнительные зубцы 9 одного зуба 6 отделены от дополнительных зубцов 9 соседнего зуба 6 приемником для стружки 10. Дополнительный зубец 9, находящийся рядом с главным зубцом 7, имеет больший радиус, чем следующий дополнительный зубец 9 того же зуба 6.

Такое расположение применяют предпочтительно для очень больших в диаметре транспортирующих валиков с соответственно большим шагом зубьев. В результате такого формирования зубьев 6 достигается большее усилие подачи, так как большее число зубцов 7, 9 контактирует с заготовкой 2. Однако также возможно расположить только по одному дополнительному зубцу 9 симметрично перед каждым главным зубом 7 и после него.

На фиг.4 представлено расположение зубьев согласно фиг.1. Зуб 6 имеет главный зубец 7, который соединен с дополнительным зубцом 9 площадью контакта 8. Главный зубец 7 имеет угол заострения α+β. Предпочтительно он меньше 50°. В отношении прямой 16, проходящей через его вершину 7′ и центр транспортирующего валика перпендикулярно касательной, главный зубец 7 имеет асимметричную форму поперечного сечения. Повернутая от дополнительного зубца 9 боковая поверхность 11 главного зубца 7 образует с прямой 16 угол α. Другая боковая поверхность 12 главного зубца 7 образует с прямой 16 угол β, который в примере выполнения больше, чем угол α.

Также и дополнительный зубец 9, если соотносить его с прямой 17, проходящей через его вершину 9′ перпендикулярно соответствующей касательной, выполнен в поперечном сечении асимметрично. Обращенная к главному зубцу 7 боковая поверхность 13 дополнительного зубца 9 образует с этой прямой 17 угол α′, который в примере выполнения меньше, чем угол β′, который заключен между другой боковой поверхностью 14 дополнительного зубца и прямой 17.

Оба угла α и β могут быть одинаковыми. Также возможно, чтобы угол α имел отрицательное значение.

Площадь контакта 8, находящаяся между главным зубцом 7 и дополнительным зубцом 9 зубьев 6 находится под углом γ, который меньше 90°, к прямой 16 соответствующего главного зубца 7. Благодаря такой наклонной площади контакта 8 предотвращается слишком глубокое вхождение зубьев 6, в заготовку 2. Если в приемниках для стружки 10а между главным зубцом 7 и дополнительным зубцом 9 уже имеется стружка от заготовки 2, то эта стружка и/или другие налипания выдавливаются благодаря наклонной площади контакта 8 в направлении находящегося сзади зубца и отделяются с каждым оборотом транспортирующего валика 1. Для облегчения этого эффекта отделения выгодно выполнить переход от площади контакта 8 к боковым поверхностям 12 или 13 главного зубца и дополнительного зубца 9 с закруглениями или радиусами.

Основание 8 приемника для стружки 10а зуба 6 имеет плоский участок 21, который в виде тупого угла примыкает к соответствующей боковой поверхности 12 главного зубца 7 и радиусом переходит как в эту боковую поверхность 12 главного зубца, так и в боковую поверхность 13 дополнительного зубца 9. Основание 15 приемника для стружки 10 между соседними зубьями 6 полностью образовано радиусом между боковыми поверхностями 11, 14. В результате образуется относительно большой приемник для стружки 10. Благодаря вогнутому, плавно изогнутому основанию 15 приемника для стружки 10 обеспечивается быстрое удаление стружки, находящейся в приемнике.

На фиг.5 представлено схематичное изображение и пример транспортирующего валика 1, у которого каждый зуб 6 имеет главный зубец 7 и дополнительный зубец 9. Между двумя соседними зубьями 6 предусмотрены приемники для стружки 10. Между главным зубцом 7 и дополнительным зубцом 9 каждого зуба 6 предусмотрен приемник для стружки 10а. Приемники для стружки 10, 10а имеют примерно одинаковую глубину. Вообще зубья 6 могут быть выполнены так же, как и в примерах, согласно фиг.1-4. Вместо прямых или плоских площадей контакта предусмотрены закругленные площади контакта 8, в результате чего возникла скругленная форма зубьев.

На фиг.6 схематично представлена форма выполнения аналогично фиг.5. Приемники для стружки 10а между главными зубцами 7 и дополнительными зубцами 9 каждого зуба 6 менее глубокие, чем приемники для стружки 10 между соседствующими зубьями 6. Основание 15 приемников для стружки 10 имеет вогнутую форму. Также и приемники для стружки 10а между главными зубцами 7 и дополнительными зубцами 9 каждого зуба 6 имеют вогнутую площадку 18. Зубья 6, имеющие главные зубцы 7 и дополнительные зубцы 9, могут быть выполнены в соответствии с формами выполнения согласно фиг.1-4.

Закругленное основание 15 приемников для стружки 10 улучшает очистку транспортирующего валика от стружки или налипаний, находящихся в приемниках для стружки 10. Благодаря площади контакта 8 транспортирующий валик можно выгодно применять при перемещении сырой древесины, так как для подачи нужны повышенные усилия, так как древесина из-за влаги в известной степени присасывается к площади контакта. В результате коэффициент трения сырой древесины об опорную поверхность значительно выше, чем коэффициент трения сухой древесины об эту же поверхность.

На фиг.7, представляющей транспортирующий валик, площадь контакта 8 между главным зубцом 7 и дополнительным зубцом 9 соответствующего зуба 6 имеет небольшое возвышение 20, благодаря чему образуется маленький скругленный выступ. Это возвышение 20 с выступом выгодно тем, что стружку, возможно, находящуюся в приемнике для стружки 10а, при врезании вращающегося транспортирующего валика в заготовку безопасно снимают и очень просто выгружают.

Как и в предыдущих примерах выполнения, приемник для стружки 10а каждого зуба 6 меньше, чем приемник для стружки 10 между соседствующими зубьями 6. Площадь контакта 8 подобна той, что описана в примере выполнения согласно фиг.4, т.е. расположена наклонно так, что она в месте перехода к главному зубцу 7 имеет большее расстояние от оси вращения транспортирующего валика, чем в месте перехода к дополнительному зубцу 9.

Основание 15 приемника для стружки 10 переходит с большим радиусом в боковые поверхности 11, 14, что облегчает удаление стружки, находящейся в приемнике 10.

В примере выполнения согласно фиг.8 площадь контакта 8 между главным зубцом 7 и дополнительным зубцом 9 зуба 6 выполнена плоской и переходит каждый раз с радиусом плавно по касательной в соответствующие боковые стороны главного зубца 7 и дополнительного зубца 9. Площадь контакта 8 расположена также наклонно, что она в месте перехода к главному зубцу 7 имеет большее в радиальном направлении расстояние от оси вращения транспортирующего валика, чем в месте перехода к дополнительному зубцу 9.

Основание 15 приемника для стружки 10 между соседствующими зубьями 6 имеет плоский участок 21, который примыкает под тупым углом к боковой поверхности 14 дополнительного зубца 9. Участок основания 21 переходит с большим радиусом изогнуто в боковую поверхность 11 главного зубца 7. Благодаря такому выполнению боковая поверхность 14 дополнительного зубца 9 становится очень короткой, и между главными зубцами 7 и дополнительными зубцами 9 соседствующих зубьев 6 не образуются клинообразные приемники для стружки, в которых может застрять стружка.

Зубья 6 распределены по всей окружности транспортирующего валика 1 и проходят преимущественно по ширине транспортировочного валика 1. Зубья 6 можно расположить по ширине транспортирующего валика 1 также в несколько рядов, которые разделены между собой окружными канавками (фиг.9).

Транспортировочный валик 1 имеет, например, разнесенные между собой окружные канавки 22, 23. Ряды зубьев имеют преимущественно одинаковую ширину. Транспортирующий валик 1 имеет известным образом центральное сквозное отверстие 24 и закрепляется без возможности поворота на валу (не представлен). Такое соединение без возможности поворота возможно с помощью призматической шпонки / шпоночного паза, и на фиг.9 представлен такой шпоночный паз 25.

Для предотвращения сдвига транспортирующего валика 1 на валу в осевом направлении в сквозное отверстие 24 входит радиальное резьбовое отверстие 26, принимающее винт (не представлен), с помощью которого транспортирующий валик 1 защищен от смещения по оси на валу.

В качестве варианта этому примеру выполнения можно также соединить транспортирующий валик 1 с валом фланцами.

В описанных формах выполнения возможна очень высокая передача усилия подачи заготовке 2, так что заготовки можно безопасно перемещать на площади опоры, даже если они влажные. Этому способствуют дополнительные зубцы 9 зубьев 6. Описанный эффект самоочистки транспортирующего валика 1 способствует тому, что гарантируется режущая способность транспортирующего валика 1 даже в затрудненных условиях, например при транспортировке сырой древесины. Стружка, находящаяся в приемниках для стружки 10, 10а, оттесняется или сбрасывается при каждом новом вхождении зубьев 6 в заготовку 2. Если основание 15, 18 приемников для стружки 10, 10а закруглено, как это представлено в примере выполнения, согласно фиг.6, то стружка сбрасывается через эти закругления. Этот эффект самоочистки можно улучшить за счет того, что основание 15, 18 приемников для стружки 10, 10а имеет неравномерный изгиб.

По меньшей мере, поверхность зубьев 6 транспортирующего валика 1 может быть закалена, благодаря чему повышается прочность на износ. Поверхности можно, например, хромировать или выполнить газопламенное напыление защитного слоя.

Главные зубцы 7 и дополнительные зубцы 9 могут иметь разные углы заострения для предотвращения слишком глубокого врезания этих зубцов в заготовки 2. Чем больше угол заострения, тем на меньшую глубину проникает соответствующий зубец в заготовку. Транспортирующий валик можно использовать преимущественно для твердой древесины, так как, в частности, именно там требуется крайне незначительное проникновение зубьев для снятия малого количества материала с верхней стороны заготовки.

Так как каждый зуб 6 имеет по меньшей мере один дополнительный зубец 9, то даже при полном стачивании главного зубца 7 получается замечательное воздействие подачи на заготовку 2. С возрастанием стачивания зубьев 6 транспортирующий валик 1 становится похожим на рифленый валик. Благодаря этому изношенные транспортирующие валики все еще обладают достаточным усилием подачи, которое значительно больше, чем у обычных транспортирующих валиков, если сравнивать их состояние износа. С возрастанием стачивания зубьев форма обычных транспортирующих валиков становится похожей на форму цилиндра, в результате чего значительно ухудшается действие подачи.

Дополнительные зубцы 9 - с точки зрения достижения более высокого значения подачи - могут иметь иную форму, чем связанные с ними главные зубцы 7 зубьев 6. Так, боковые стенки 13, 14; 13′, 14′ дополнительных зубцов 9 можно выполнить вертикальными (малый угол заострения), так как изгибающая нагрузка на основание зубца вследствие короткой длины дополнительного зубца незначительна.

Большой срок службы и высокое передаваемое усилие подачи достигаются тогда, когда площади контакта 8, 8′, как было описано, заглублены. Переход от боковых поверхностей главного и дополнительного зубцов 7, 9 к площадям контакта 8, 8′ выполнен, как было описано, закругленным, чтобы транспортирующий валик имел описанный выше эффект самоочистки, а главные и дополнительные зубцы 7, 9 имели оптимальную прочность. Если нужно глубоко внедрить зубья в заготовку 2, то площади контакта 8, 8′ соответственно заглублены на окружности транспортирующего валика 1.

Транспортирующие валики 1 могут найти широкий спектр применения в зависимости от выполнения главных и дополнительных зубцов 7, 9. Так, транспортирующие валики 1 с точки зрения формообразования этих зубцов можно оптимально приспособить к разным свойствам материала.

В зависимости от области применения соотношение радиусов r1 и r2, длина главных зубцов 7 и дополнительных зубцов 9 в радиальном направлении, угол заострения зубцов 7, 9, угол восхождения и нисхождения боковой стороны главного или дополнительного зубца 7, 9 относительно прямой 16 могут меняться. Также можно изменять диаметр транспортирующего валика и распределение зубьев, т.е. менять количество зубьев 6 на окружности. Описанное со ссылками на фигуры разное устройство главных и дополнительных зубцов с расположенными между ними приемниками для стружки не ограничивается только этими примерами выполнения, можно найти и другое устройство главных и дополнительных зубцов.

При сочетании описанных вариантов выполнения в распоряжении имеется множество возможностей для формирования транспортирующего валика 1.

На фиг.10 схематично представлена диаграмма действия главных зубцов 7 и дополнительных зубцов 9 транспортирующего валика 1. На этой диаграмме представлено усилие подачи относительно глубины врезания зубцов. Сначала в заготовку 2 врезаются только главные зубцы 7. С возрастанием глубины врезания возрастает усилие подачи. Когда главные зубцы 7 достигают соответствующей глубины, начинают действовать дополнительные зубцы 9. В точке t1 главные зубцы 7 врезались в заготовку 2 так глубоко, что дополнительные зубцы 9 также вошли в контакт с заготовкой 2. В результате дополнительного контакта дополнительных зубцов 9 значительно повысилось усилие подачи.

Благодаря дополнительным зубцам 9 увеличивается срок службы транспортирующего валика 1. На фиг.11 представлена зависимость усилия подачи транспортирующего валика 1 от продолжительности применения или срока службы. С возрастанием времени применения транспортирующего валика 1 усилие подачи уменьшается. Характеристика срока службы представлена в виде участка кривой, обозначенного штриховой линией, когда транспортирующий валик 1 имеет только главные зубцы 7. К моменту времени t2 зубцы сточились настолько, что больше не врезаются в заготовку 2, а усилие подачи получается только из трения об оставшуюся цилиндрическую боковую поверхность. К этому моменту достигнута собственно граница срока службы. Но так как транспортирующий валик 1 имеет еще и дополнительные зубцы 9 (охарактеризовано участком кривой 19), то с увеличением продолжительности применения транспортирующего валика 1 возрастает и усилие подачи. К моменту времени t3 главные зубцы 7 и дополнительные зубцы 9 полностью стерлись. Теперь усилие подачи достигло своего наименьшего значения, а транспортирующий валик - границы своего срока службы, но только позже, чем обычный валик. К моменту времени t1 главные зубцы 7 стерлись настолько, что дополнительные зубцы 9 постоянно контактируют с заготовкой 2. К этому моменту усилие подачи (участок кривой 19) не так сильно упало, в отличие от случая, когда транспортирующий валик 1 имел бы одни только главные зубцы 7. Относительное возрастание усилия подачи согласно участку кривой 19 объясняется тем, что совсем еще мало сработанные, еще острые дополнительные зубцы 9 врезаются в заготовку 2 и увеличивают площади контакта, что способствует очевидному продлению эффекта подачи.

Реферат

Изобретение относится к деревообрабатывающей промышленности, в частности к оборудованию для транспортировки заготовок. Транспортирующий валик (1) перемещает заготовку (2) по опоре (3) в направлении подачи (5) с помощью зубьев (6), распределенных на окружности. На нижней стороне заготовки перемещение поддерживается с помощью настольного ролика (4). Зубья имеют главный зубец (7) и находящийся от него на расстоянии дополнительный зубец (9). Главный и дополнительный зубцы соединены между собой площадью контакта (8). Главный зубец ограничен двумя плоскими боковыми поверхностями (11, 12), которые пересекаются в вершине (7'), находящейся на радиусе (r1). Дополнительный зубец имеет две плоские боковые поверхности (13, 14), которые сходятся в вершине (9'), находящейся на радиусе (r2). Радиус (r1) больше радиуса (r2). Площадь контакта находится на радиусе (ra), который меньше, чем радиусы (r1), (r2). Боковая поверхность (14) ограничивает приемник для стружки (10), имеющий основание (15). Боковые поверхности (12, 13) ограничивают приемник для стружки (10а).Снижается износ зубьев. 10 з.п. ф-лы, 11 ил.

Комментарии