Галогенированные смоляные композиции - RU2213111C2

Код документа: RU2213111C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к

галогенированным смоляным композициям и к способам их получения, а более конкретно к галогенированным полисилоксановым смоляным композициям, образованным без применения галогеноводородных кислот, что

повышает их стойкость к воздействию ультрафиолетового света, погодных условий, химическую и коррозионную стойкость, износостойкость, огнестойкость, гидрофобность и сцепление с подложкой.

Предпосылки создания изобретения

Галогенированные композиции на основе смол полезны для изготовления различных изделий, таких как защитные покрытия, механические конструкции и тому

подобное,

из-за превосходных физических свойств (стойкость к воздействию химикатов, погодных условий и ультрафиолетового света), которыми обладают такие композиции. Галогенированные смоляные

композиции, которые

получают с использованием кремнийсодержащих полимеров, придают изготовленным из них изделиям улучшенные дополнительные физические свойства, такие как гибкость и ударная прочность,

которые особенно

желательны для таких применений, где подложку или конструкцию подвергают некоторому перемещению или изгибу или подвергают удару.

Галогенированные смоляные композиции обычно получают путем осуществления взаимодействия определенного полимера, такого как кремнийсодержащий полимер, с галогеноводородной кислотой. Выбранная галогеноводородная кислота, например фтороводородная, хлороводородная или бромоводородная кислота, определяет, какие из указанных выше свойств будут улучшены. Галогеноводородная кислота, взаимодействуя с заданным полимером, вызывает введение одной или нескольких галогенсодержащих групп в заданный полимер с образованием галогенированной композиции, обладающей одним или несколькими улучшенными свойствами.

Как известно, галогеноводородные кислоты высококоррозионны и токсичны и потому их применение для получения галогенированных композиций представляет серьезную опасность как для здоровья, так и для окружающей среды, если не принять специальные меры. Кроме возможных опасностей для здоровья и воздействия на окружающую среду дополнительные меры и оборудование, необходимые для обеспечения безопасности обращения с такими химическими веществами в ходе производственного процесса, увеличивают как стоимость процесса и получающегося продукта, так и время, необходимое для изготовления продукта.

Традиционные галогенированные смоляные композиции полезны, например, как защитные покрытия на таких подложках, как металл, стекло и тому подобное, обеспечивающие повышенную степень химической защиты и защиты от погодных воздействий. Такие традиционные галогенированные смоляные композиции обычно напыляют на подложку, сначала разбавив для облегчения этого органическим растворителем. Применение органических растворителей для разбавления или разжижения химических композиций недавно подпало под государственный и/или федеральный контроль из-за высокого содержания летучих органических соединений (ЛОС) в таких содержащих растворители композициях и связанного с этим высвобождения летучих компонентов в окружающую среду. Таким образом, существует необходимость того, чтобы галогенированные смоляные композиции соответствовали государственным и/или федеральным нормам содержания ЛОС.

Поэтому является желательным, чтобы галогенированные смоляные композиции были составлены так, чтобы избежать необходимости применения потенциально опасных галогеноводородных кислот. Желательно, чтобы такие галогенированные смоляные композиции, полученные указанным образом, обладали равными или превосходящими свойствами (стойкость к воздействию химикатов, коррозии, погодных условий, тепла, огня и ультрафиолетовых лучей) по сравнению с галогенированными смоляными композициями, полученными с использованием галогеноводородных кислот. Является также желательным, чтобы такие галогенированные смоляные композиции были пригодны для применения в качестве защитного покрытия и тому подобного и соответствовали государственным и/или федеральным нормам содержания ЛОС. И еще желательно, чтобы такие галогенированные смоляные композиции были получены с использованием коммерчески доступных ингредиентов.

Краткое изложение сущности изобретения

В соответствии с настоящим изобретением предлагаются галогенированные

полисилоксановые смоляные композиции и способ их

получения без необходимости использования галогеноводородных кислот, что существенно повышает их ударную прочность, гибкость, химическую стойкость,

коррозионную стойкость, стойкость к воздействию

погодных условий, тепло- и огнестойкость, стойкость к истиранию, стойкость к воздействию ультрафиолетовых лучей, гидрофобность и сцепление с

подложкой.

Галогенированные полисилоксановые смоляные композиции получают в соответствии с настоящим изобретением путем смешения по крайней мере одного силиконового промежуточного продукта, выбранного из группы, состоящей из гидрокси- и алкоксифункциональных силиконовых смол, с необязательным силаном, выбранным из группы, состоящей из арилалкоксисиланов, алкилалкоксисиланов, галогенированных силанов и их смесей, органическим галогенсодержащим ингредиентом, имеющим функциональные группы, выбранные из группы, состоящей из гидрокси-, амино- и карбоксильной групп, и смолой, выбранной из группы, состоящей из гидрокси- и эпоксифункциональных смол. При необходимости к смеси добавляют аминные отвердители и/или катализатор, выбранный из группы, состоящей из металлоорганических соединений, кислот, оснований и их смесей, для облегчения реакции и отверждения полученной композиции при температуре окружающей среды. Когда выбранным смоляным ингредиентом является акриловая или полиэфирная смола, силиконовым промежуточным продуктом может быть алкилалкоксисилоксан.

Будучи смешанными в нужных пропорциях при надлежащих условиях смешивания и температуры, силиконовый промежуточный продукт, необязательный силан и галогенсодержащие ингредиенты подвергаются реакциям гидролиза и конденсации с образованием галогенированного органооксисилана, который дополнительно конденсируется сам с собой и с другими гидролизованными соединениями с образованием сшитой галогенированной полисилоксановой композиции. Смоляной ингредиент конденсируется с конденсирующимся галогенированным органооксисиланом, вводя себя в главную цепь сшитого галогенированного полисилоксана, и в результате образуется галогенированная полисилоксановая смоляная композиция. Композицию получают без применения потенциально опасных неорганических галогеновых кислот, и она является полностью отверждаемой при температуре окружающей среды под воздействием атмосферной влаги или может быть отверждена при повышенной температуре.

Краткое описание чертежей

Указанные и другие признаки и преимущества будут более понятны из подробного

описания, формулы изобретения и прилагаемого чертежа, представляющего собой

изометрический вид обмотанной элементарным волокном трубы, которая содержит элементарное волокно, склеенное с

галогенированной полисилоксановой смоляной композицией, полученной в соответствии с

принципами настоящего изобретения.

Подробное описание

Настоящее изобретение относится к

галогенированным полисилоксановым смоляным композициям, которые получают путем смешения

галогенсодержащего соединения с по крайней мере одним силиконовым промежуточным продуктом. Галогенированные

полисилоксановые смоляные композиции образуют без применения галогеноводородных кислот и их

можно использовать для покрытий, клеящих веществ, композитов и тому подобного, или можно дополнительно

смешать с органическими полимерами, такими как эпоксидная, акриловая, полиэфирная и фенольная

смолы и тому подобное, с образованием галогенированных полисилоксановых смоляных композиций.

Галогенированные полисилоксановые смоляные композиции, полученные в соответствии с настоящим изобретением,

обладают равными или превосходящими свойствами (стойкость к воздействию химикатов, коррозии,

погодных условий, тепла, огня и ультрафиолетовых лучей) по сравнению с гало генированными смоляными

композициями, полученными с использованием галогеноводородных кислот.

Галогенированные полисилоксановые смоляные композиции получают без применения галогеноводородных кислот путем

смешения

(a) одного или нескольких необязательных силанов с

(b) по

крайней мере одним гидрокси- или алкоксифункциональным силиконовым промежуточным продуктом,

(c)

гидроксифункциональной или эпоксифункциональной смолой и

(d) органическим

галогенсодержащим ингредиентом с использованием следующих необязательных ингредиентов, включающих

(i)

аминный отвердитель и

(ii) по крайней мере один катализатор.

В композицию могут быть добавлены также растворители, традиционные наполнители и пигменты, пластификаторы, добавки, регулирующие текучесть, смачивающие вещества и тому подобное, для обеспечения требуемых свойств для некоторых применений. Вообще говоря, ингредиенты смешивают и подвергают реакциям гидролиза и поликонденсации с получением галогенированного органооксисиланового полимера, который взаимодействует со смоляным ингредиентом с образованием галогенированной полисилоксановой смоляной композиции.

Что касается необязательного силанового ингредиента, то

подходящие силаны включают силаны, выбранные из группы, состоящей из алкилалкоксисиланов, арилалкоксисиланов, галогенированных

силанов и их смесей. В одном из примеров осуществления настоящего

изобретения галогенированные акриловые или полиэфирные полисилоксановые смоляные композиции получают, используя арилалкоксисиланы.

Подходящие арилалкоксисиланы включают те, которые имеют общую

формулу

где R1 представляет арильную группу, каждый из R2, R3 и R4 представляет алкоксигруппу, имеющую менее примерно 4 углеродных атомов, и R2, R3 и R4 могут быть одинаковыми или разными, причем арилалкоксисилан имеет среднюю молекулярную массу в пределах от примерно 150 до 300. Предпочтительным арилалкоксисиланом является тот, в котором каждый из R2, R3 и R4 представляет метоксигруппу, облегчающую реакцию гидролиза и конденсации. Особенно предпочтительными арилалкоксисиланами являются фенилтриметоксисилан, производимый, например, Dow Corning, of Midland, Michigan, под названием Z-6124, и смесь фенилтриметоксисилана и фенилметилдиметоксисилана, производимая, например, Wacker Silicones Corporation of Adrian, Michigan, под названием SY-201.

Арилалкоксисилановый ингредиент используют для улучшения совместимости между акриловой или полиэфирной смолой и другими органическими химическими ингредиентами и для повышения температурной стойкости конечной композиции. Предпочтительную галогенированную акриловую или полиэфирную полисилоксановую смоляную композицию получают путем использования до примерно 15% по массе арилалкоксисилана от общей массы композиции. Используя более примерно 15% по массе арилалкоксисилана, можно получить окончательно отвержденную композицию, которая может быть слишком мягкой для некоторых применений, таких как защитные покрытия, и можно получить покрытие, имеющее поверхностные дефекты, такие как "булавочные проколы".

Хотя понятно, что применение таких арилалкоксисиланов полезно при получении галогенированных акриловых или полиэфирных вариантов полисилоксановых смоляных композиций, но для получения галогенированных эпоксидных или фенольных полисилоксановых композиций их можно, хотя и необязательно, использовать до примерно 8% (по массе) от массы всей композиции.

Галогенированные

полисилоксановые композиции по настоящему изобретению можно получить также,

используя алкилалкоксисилан. Понятно, что алкилалкоксисилан можно использовать в отдельности для получения галогенированных

акриловых и полиэфирных полисилоксановых смоляных композиций или в

сочетании с арилалкоксисиланом для получения галогенированных эпоксидных и фенольных полисилоксановых смоляных композиций. Подходящие

алкилалкоксисиланы включают те, которые имеют общую формулу

где R5 представляет алкильную группу, имеющую менее 4 углеродных атомов, каждый из R6, R7 и R8 представляет алкоксигруппу, имеющую менее 4 углеродных атомов, и R6, R7 и R8 могут быть одинаковыми или разными, причем алкилалкоксисилан имеет среднюю молекулярную массу в пределах от примерно 100 до 300. Предпочтительным алкилалкоксисиланом является тот, в котором каждый из R6, R7 и R8 представляет метоксигруппу, облегчающую реакцию гидролиза и конденсации. Предпочтительным алкилалкоксисиланом является метилтриметоксисилан, производимый, например, OSI Specialties of Tarrytown, New York, под названием Силквест (Silquest) A-163, Dow Corning под названием Z-6070 и Huls America of Pitscataway, New Jersey, под названием Динасилан (Dynasylan) MTMS.

Алкилалкоксисилан используют при получении галогенированной смоляной композиции для повышения химической стойкости и гидрофобности готовой композиции и смягчения влияния также используемого арилалкоксисилана. Предпочтительную галогенированную смоляную композицию получают путем использования до примерно 15% (по массе) алкилалкоксисилана от общей массы композиции, а более предпочтительно до примерно 10% (по массе)алкилалкоксисилана. Используя более чем примерно 15% (по массе) алкилалкоксисилана, можно получить отвержденное покрытие, слишком хрупкое для некоторых применений, таких как защитные покрытия.

Галогенированные полисилоксановые смоляные композиции по настоящему изобретению можно также получить, используя галогенированный силан. Понятно, что галогенированный силан можно использовать в отдельности или в сочетании с алкилалкоксисиланом и/или арилалкоксисиланом с получением галогенированных полисилоксановых смоляных композиций. Подходящие галогенированные силаны включают фторированные и хлорированные силаны, имеющие менее примерно 15 углеродных атомов. Такие галогенированные силаны нужны потому, что они повышают стойкость к истиранию, химическую стойкость, стойкость к воздействию погоды и способность замедлять воспламенение готовой композиции.

Предпочтительным галогенированным силаном является 1,1, 1-трифторпропилтриметоксисилан, поставляемый, например, Dow Corning под названием Q3-9030. Галогенированный силан используют при получении галогенированной смоляной композиции для повышения стойкости к истиранию и атмосферостойкости готовой композиции. Для получения галогенированных полисилоксановых смоляных композиций по настоящему изобретению можно использовать до примерно 15% (по массе) галогенированного силана от общей массы композиции, а более предпочтительно до примерно 10% (по массе) галогенированного силана. Использовать более примерно 15% (по массе) галогенированного силана не нужно, потому что это может сделать окончательно отвержденную композицию слишком хрупкой.

Что касается такого

ингредиента, как силиконовый промежуточный продукт, то подходящими

силиконовыми промежуточными продуктами являются выбранные из группы, включающей гидрокси- и алкоксифункциональные силиконовые

промежуточные продукты. Следует понимать, что для образования

галогенированной полисилоксановой смоляной композиции по настоящему изобретению можно использовать один или несколько разных силиконовых

промежуточных продуктов, выбранных в зависимости от типа

используемой гидрокси- или эпоксифункциональной смолы. Подходящие гидрокси- и алкоксифункциональные силиконовые промежуточные продукты включают

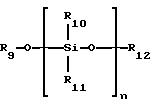

те, которые имеют общую формулу

где каждый из R10 и R11 независимо выбран из группы, состоящей из гидроксигруппы, алкильной, арильной и алкоксигрупп, имеющих до примерно 6 углеродных атомов, каждый из R9 и R12 независимо выбран из группы, состоящей из водорода и алкильной и арильной групп, имеющих до примерно 12 углеродных атомов, и n выбран так, что среднемассовая молекулярная масса силиконового промежуточного продукта находится в пределах от примерно 100 до 10000.

Желательно, чтобы по крайней мере один из R10 и R11 представлял алкокси- или гидроксигруппы для облегчения реакций гидролиза и конденсации. В случае, когда R10 и R11 представляют алкоксигруппы, является желательным, чтобы каждая из групп R10 и R11 была ограничена примерно 6 углеродными атомами для облегчения быстрого выпаривания аналогов спиртов, образовавшихся во время гидролиза, чтобы тем самым привести реакции гидролиза и поликонденсации к завершению. Когда требуется высокая тепло- или температурная стойкость, некоторые из групп R10 и R11 являются фенилом.

Предпочтительными гидрокси- и алкоксифункциональными силиконовыми промежуточными продуктами являются те, которые производят, например, Dow Corning под названием DC-804, DC-840, DC-Z6018, DC1-2530, DC6-2230, DC-3037, DC-3074, Q1-2530 (гидроксифункциональный фенилметилсиликоновый промежуточный продукт) и Q1-2230 (метоксифункциональный метилфенилметилсиликоновый промежуточный продукт) и Wacker Silicones под названием SY-231 (фенилметилсиликоновый промежуточный продукт), SY-550 и SY-430.

Гидрокси- и алкоксифункциональные силиконовые промежуточные продукты применяют для получения галогенированной смоляной композиции потому, что они обеспечивают требуемые эксплуатационные характеристики неорганических химических соединений, такие как повышенные теплостойкость, химическая стойкость, атмосферостойкость и гидрофобность. Предпочтительные галогенированные полисилоксановые смоляные композиции получают путем использования от 10 до 70% (по массе) такого ингредиента, как гидрокси- и алкоксифункциональный силиконовый промежуточный продукт, от общей массы композиции, а более предпочтительно от примерно 15 до 45% (по массе) гидрокси- и алкоксифункционального силиконового промежуточного продукта.

При использовании менее чем примерно 10% (по массе) гидрокси- и алкоксифункциональных силиконовых промежуточных продуктов можно получить галогенированную полисилоксановую смоляную композицию с недостаточными химической стойкостью, теплостойкостью и атмосферостойкостью. При использовании более чем примерно 70% (по массе) гидрокси- и алкоксифункциональных силиконовых промежуточных продуктов можно получить галогенированную полисилоксановую смоляную композицию, которая может быть слишком хрупкой или твердой для практического применения в качестве защитного покрытия.

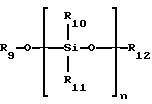

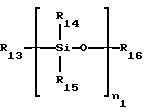

В

случае, когда гидрокси- или эпоксифункциональная

смола является акриловой или полиэфирной смолой, требуемым алкоксифункциональным силиконовым промежуточным продуктом является тот, который имеет общую

формулу

где R13 может быть выбран из алкильной, арильной и алкоксильной групп, каждый из R14 и R15 может быть выбран из алкильной, арильной и алкоксильной групп, R16 может быть выбран из алкильной группы, и n1 выбран так, что силоксановая смола имеет среднемассовую молекулярную массу в пределах от примерно 500 до 5000. Желательно, чтобы каждая из групп R13, R14, R15 и P16 имела менее примерно 6 углеродных атомов, чтобы минимизировать пространственное затруднение в отношении R13 и R16 и облегчить реакции гидролиза и конденсации путем образования относительно летучих аналогов спиртов в отношении R14 и R15.

Предпочтительными алкоксифункциональными силиконовыми промежуточными продуктами для получения галогенированных гидрокси- или эпоксифункциональных полисилоксановых смоляных композиций являются алкилалкоксисилоксаны. Особенно предпочтительным алкилалкоксисилоксаном является тот, в котором R13 представляет метоксигруппу и R14 , R15 и R16 представляют каждый метильную группу. Особенно предпочтительным является метилметоксисилоксан, производимый, например, Wacker Silicones под названием Силрес (Silres) MSE-100 (сложный эфир метоксифункционального метилсилоксана).

Алкилалкоксисилоксан полезен для образования галогенированных акриловых и полиэфирных полисилоксановых смоляных композиций, потому что он способствует повышению твердости окончательно отвержденной композиции. Алкилалкоксисилоксан можно, но не обязательно, использовать для получения галогенированных полисилоксановых смоляных композиций, в которых гидрокси- или эпоксифункциональной смолой является эпоксидная или фенольная смола, чтобы дополнительно повысить атмосферостойкость, химическую стойкость и гидрофобность готовой композиции. Понятно, что алкилалкоксисилоксановый ингредиент можно использовать в отдельности или в сочетании с одним или несколькими гидроксифункциональными промежуточными продуктами и другими алкоксифункциональными силиконовыми промежуточными продуктами, описанными выше. В предпочтительном варианте для получения галогенированных полисилоксановых смоляных композиций по настоящему изобретению можно использовать до примерно 25% (по массе) алкилалкоксисилоксанового ингредиента от общей массы композиции, а более предпочтительно до примерно 20% (по массе) алкилалкоксисилоксанового ингредиента.

Понятно также, что общее количество силиконовых промежуточных продуктов, используемых для получения галогенированных полисилоксановых смоляных композиций по настоящему изобретению, находится в пределах от примерно 10 до 70% (по массе) от общей массы композиции, а более предпочтительно в пределах от примерно 10 до 50% по массе.

Что касается гидрокси- или эпоксифункционального смоляного ингредиента, то подходящими гидроксифункциональными смоляными компонентами являются карбинолы, выбранные из группы, включающей акриловые смолы, полиэфирные смолы, фенольные смолы, фенолсилановые смолы и их смеси.

Подходящие карбинолы включают частично этерифицированные или иным образом модифицированные карбинолы, которые имеют по крайней мере две свободные гидроксигруппы на молекулу, что облегчает участие в реакциях полимеризации с использованием силансодержащего(их) ингредиента(ов) по настоящему изобретению. Могут присутствовать и другие гидроксинесущие материалы, которые могут или не могут реагировать с необязательными силановыми ингредиентами или силиконовым(и) промежуточным(и) продуктом(ами). Так, карбинол-силановая реакционная смесь может содержать моногидроксильный реагент, такой как алканол или тому подобное, причем такой моногидроксильный материал может быть смешан с карбинолом, силаном или силиконовым промежуточным продуктом во время или после образования последнего.

Полиолы или моногидроксильные материалы могут иметь среднемассовую молекулярную массу до примерно 10000 или более, в частности, если они являются полиоксалкилкарбинолами, такими как полиоксалкилгликоли или блокированные алкилом полиалкоксисилановые полиолы. Самая низкая молекулярная масса, возможная для полиола, составляет приблизительно 62 (молекулярная масса этиленгликоля). Полиолы с более высокими молекулярными массами обычно составляют незначительное молярное количество от общего количества используемого карбинола, а основную часть составляет карбинол с более низкой молекулярной массой.

Подходящие карбинолы включают этиленгликоль, пропиленгликоль, диэтиленгликоль, триметиленгликоль, триэтиленгликоль, дипропиленгликоль, трипропиленгликоль, полиэтиленгликоли, триметилпропанол, 1,6- или 2,6-гександиол, неопентилгликоль, 1, 3-бутиленгликоль, пентаэритрит, гексиленгликоль, частично этерифицированные полиолы, циклопентандиол, политриметиленэфиргликоли (среднемассовая молекулярная масса (СМММ) 650-2900), полипропиленэфиргликоли (СМММ 400-4000), касторовое масло и производное касторового масла (СМММ 300-1000), поликапролактонгликоли (СМММ 300-2000), полибутадиены с концевыми гидроксильными группами (СМММ 500-2000), гидроксифункциональные бисфенол А-полиолы и поликарбонатгликоли (СМММ 500-2500), полибутиленэфиргликоли (СМММ 400-4000), полиоксиэтиленпропиленового сополимера эфиргликоли (400-4000) и тому подобное. В реакции можно также использовать смеси этих полиолов, в частности те, большую часть которых составляет этиленгликоль, пропиленгликоль или глицерин.

Предпочтительные карбинолы содержат гидроксифункциональные акриловые смолы, алкидные смолы или полиэфирные смолы или карбоксифункциональные акриловые смолы, эпоксидные смолы или полиэфирные смолы. Особо предпочтительными карбинолами являются акриловые и полиэфирные смолы, имеющие эквивалентные массы в пределах от примерно 200 до 1000, при среднемассовых молекулярных массах до примерно 10000. Примеры карбинолов, коммерчески доступных из самых разных источников, включают акрилоидные акриловые смолы производства Rohm and Haas of Philadelphia, PA; акриловые смолы серии Джонкрил (Joncril) CDX-500, 586, 587, 588, 611, 678 и т.д., производимые S.C. Johnson & Sons, Inc., Racine, WI; полиэфирные смолы производства Miles, Inc., of Pittsburgh, PA, продаваемые под названием Десмофен (Desmophen) 651, 800, 1100, 1300, 1700 и т.д. Полиэфирные смолы продаются также Cargill, Witco под названиями 5789, 5776 и 5782 и Ruco Polymer Corporation под названиями S-105, F-2300 и F-2310.

Такие карбинолы выбирают, чтобы обеспечить требуемые свойства у окончательно отвержденной композиции и потому, что они часто делают композицию менее дорогой, чем композиция, содержащая только лишь силаны и силиконовые промежуточные продукты. Карбинолы могут быть выгодными для улучшения сцепления склеивающего вещества или покрытия с некоторыми подложками или изменения механических свойств окончательно отвержденной композиции. Вообще говоря, высокомолекулярный карбинол обладает высокой ударной прочностью и гибкостью. Карбинолы с высокой гидроксифункциональностью менее гибки, но обладают высокой химической стойкостью. Акриловые или полиэфирные карбинолы обладают более высокой стойкостью к ультрафиолетовому свету и к атмосферному воздействию, чем бисфенол А или поликарбонаткарбинолы.

Подходящие фенольные смолы, пригодные для получения галогенированных полисилоксановых смоляных композиций по настоящему изобретению, выбирают из группы, включающей модифицированные и немодифицированные фенольные резолы и новолаки. Фенольный смоляной ингредиент может уже находиться в полимерной форме, такой как фенольные резольные и новолачные смолы, или может быть образован на месте после смешения всех ингредиентов в результате соединения фенола или замещенного фенола с альдегидом в присутствии сильной кислоты (при образовании фенольного новолака) или сильного основания (при образовании фенольного резола). Применение резольной смолы требуется для получения галогенированной смоляной композиции, обладающей стойкостью к повышенной температуре и/или огнестойкостью, для покрытий, композитов, клеящих веществ или других типов применений, где указанные свойства необходимы.

Фенольные новолаки, наиболее пригодные, как было установлено, для получения галогенированной смоляной композиции, включают те, которые имеют среднемассовую молекулярную массу в пределах от примерно 400 до 5000. Подходящие фенольные резолы включают те, которые имеют среднемассовую молекулярную массу в пределах от примерно 300 до 3000. Такие фенольные смолы продаются, например, В. Р. Chemical Division of British Petroleum of Barry, UK; the Packaging and Industrial Products Division of Borden, Inc., of Columbus, Ohio, the Durez Division of Occidental Petroleum of Dallas, Texas; Georgia-Pacific Corporation of Atlanta, Georgia, и Neste Resins Corporation of Eugene, Oregon. Предпочтительные фенольные смолы включают Целлобонд (Cellobond) J2018L и J2027L (В.Р. Chemical), фенольный резол SL-898 (Bordon) и фенольный резол GP5018 (Georgia-Pacific).

Примеры эпоксифункциональных смол, пригодных для получения галогенированных смоляных композиций по настоящему изобретению, включают эпоксидные смолы, которые содержат более чем одну, а предпочтительно две 1,2-эпоксидные группы на молекулу. Эпоксидные смолы, имеющие более двух 1,2-эпоксидных групп на молекулу, полезны тогда, когда требуются повышенные химическая и коррозионная стойкости. Предпочтительно эпоксидные смолы представляют собой жидкость, а не твердое вещество, имеют эпоксидную эквивалентную массу примерно 100-500 и реактивность около двух. Эпоксидные смолы, не содержащие ароматических групп, полезны для применений, в которых требуются повышенные стойкость к воздействию ультрафиолетового света и атмосферостойкость.

Предпочтительными эпоксидными смолами являются неароматические гидрированные циклогександиметаноловые и диглицидиловые эфиры гидрированной эпоксидной смолы типа Бисфенол А, такие как Эпонекс (Еропех) 1510, Хелокси (Heloxy) 107 и Эпонекс 1513 (гидрированная бисфенол А-эпихлоргидриновая эпоксидная смола), производимые Shell Chemical, Houston, Texas; Сантолинк (Santolink) LSE-120 производства Monsanto, Springfield, Massachusetts; Эподил (Epodil) 757 (циклогександиметанолдиглицидилэфир) производства Air Products and Chemicals, Inc., Allentown, Pennsylvania; Аралдит (Araldite) XUGY358 и PY327 производства Ciba Specialty Chemicals, Hawthorne, New York; Эпирец (Epirez) 505 производства Shell Chemical Company, Louisville, Kentucky; Арофлинт (Aroflint) 393 и 607 производства Reichhold, Pensacola, Florida, и ERL4221 производства Union Carbide, Tarrytown, New York. Другие подходящие неароматические эпоксидные смолы включают DER 732 и DER 736 производства Dow Chemical Company.

В предпочтительном варианте для получения галогенированных полисилоксановых смоляных композиций по настоящему изобретению используют от 10 до 70 мас.% процентов гидрокси- или эпоксифункционального смоляного ингредиента от общей массы композиции. Более предпочтительно используют от примерно 10 до 25 мас.% процентов гидрокси- или эпоксифункционального смоляного ингредиента. Если количество используемого гидрокси- или эпоксифункционального смоляного ингредиента находится вне указанных пределов, полученная галогенированная полисилоксановая смоляная композиция может не иметь требуемых для конкретного применения физических или химических свойств. Например, при использовании менее 10 мас.% гидроксифункциональной смолы полученная галогенированная смоляная композиция будет иметь более низкие, чем требуются, стойкость к воздействию ультрафиолетового света и атмосферостойкость. При использовании менее 10 мас.% эпоксидной смолы полученная галогенированная смоляная композиция будет иметь пониженные гибкость и ударную прочность. При использовании менее 10 мас. % фенольной смолы полученная галогенированная смоляная композиция будет иметь пониженные температурную стойкость и огнестойкость. Если использовать более чем примерно 70 мас.% гидроксифункционального или эпоксифункционального смоляного ингредиента, то непременно уменьшается количество других кремнийсодержащих ингредиентов, что даст галогенированную полисилоксановую смоляную композицию с пониженными химической и коррозионной стойкостями, адгезией, стойкостью к истиранию, ударной прочностью и гибкостью.

Что касается органического галогенсодержащего ингредиента, то подходящие галогенированные ингредиенты включают фторсодержащие, хлорсодержащие и бромсодержащие соединения, имеющие реакционноспособную гидрокси-, амино- или карбоксильную группу, т. е. имеющие гидрокси-, амино- или карбоксифункциональность. Важно отметить, что термин "органический", используемый для описания галогенсодержащего ингредиента, предназначен для исключения неорганических галогенных кислот из группы галогенсодержащих ингредиентов, используемых для получения галогенированных смоляных композиций по настоящему изобретению. Таким образом, галогенсодержащие неорганические кислоты специально исключают и не используют для получения галогенированных полисилоксановых смоляных композиций по настоящему изобретению. Гидроксифункциональные органические галогенсодержащие соединения являются предпочтительными, потому что образующаяся во время полимеризации связь Si-О-C более устойчива, чем связь C-N-Si, обеспечиваемая аминофункциональностью.

Предпочтительные гидроксифункциональные органические галогенсодержащие соединения

включают фторзамещенные спирты, хлорзамещенные

спирты и бромзамещенные спирты. Фторзамещенные спирты являются особенно предпочтительными, потому что они

наделяют готовую композицию

повышенными стойкостью к воздействию ультрафиолетового

света и гидрофобностью. Предпочтительные фторзамещенные спирты имеют примерно 1-10 углеродных атомов, что облегчает поликонденсацию и

обеспечивает возможность прививки на основную цепь силикона.

Подходящие фторзамещенные спирты включают трифторэтанол, дифторэтанол, гексафторпропанол, гептафторбутанол, гептафторпентанол, гексафторизопропанол, метилтрифторбутанол, октафторпентанол, перфтордеканол, 2,2-дифторэтанол, 1Н, 1Н, 7Н-додекафтор-1-гептанол, 3,3,4,4,5,5,5-гептафтор-2-пентанол, 2,2,3,4,4, 4-гексафторбутан-1-ол, гексафторизопропанол, гексафтор-2-метилизопропанол, 2-метил-4,4, 4-трифторбутанол, 1Н,1Н,5Н-октафтор-1-пентанол, 1Н, 1Н-пентафторпропанол-1, 1,1,1,3,3,3-гексафторпропанол, перфтор-трет-бутанол, 1Н, 1Н, 2Н-перфтордеканол, 1Н,1Н-перфтор-1-гептанол, 1Н, 1Н-гептафтор-1-бутанол, 2,2,3,3-тетрафтор-1-пропанол, 2,2,2-трифторэтанол, 1,1,1-трифтор-2-октанол, 1,1, 1-трифторпропанол-2, 3,3,3-трифторпропанол-1. Предпочтительные фторзамещенные спирты производят, например, 3М Chemical Co., St. Paul, Minn, под названиями L-9704 и FC-10 и Dupont Chemical, Wilmington, Del. под названием Зонил (Zonyl) BA-L.

Особенно предпочтительным фторзамещенным спиртом является 2,2,2-трифторэтанол из-за его низкой стоимости и легкой доступности, а также из-за его эффективного присоединения и использования фторсодержащих групп.

Подходящими хлорзамещенными спиртами являются те, которые выбраны из группы, включающей (но не ограниченной ими) 1, 1,1-трихлорэтанол, 2,2,2-трихлорэтанол, 2,2-дигидрокси-3,3,3-трихлорпропионовую кислоту и 1,1, 1-трихлор-2-метил-2-пропанол. Использование хлорзамещенных спиртов необходимо в тех применениях, где требуются повышенные гидрофобность, химическая стойкость и огнестойкость.

Подходящими бромзамещенными спиртами являются те, которые выбраны из группы, включающей (но не ограниченной ими) 2,3-дибромпропионовую кислоту, 1,3-дибромпропанол, 1,4-дибром-2,3-бутандиол и 2, 3-дибром-1,4-бутандиол. Использование бромзамещенных спиртов необходимо в тех применениях, где требуется повышенная огнестойкость.

Органический галогенсодержащий ингредиент используют для введения одного или нескольких атомов галогена в полисилоксан, образованный путем гидролиза и/или поликонденсации силиконового(ых) промежуточного(ых) продукта(ов) и силана. Предпочтительную галогенированную полисилоксановую смоляную композицию получают путем использования от 5 до 25 мас.% органического галогенсодержащего ингредиента от общей массы композиции. Использование менее примерно 5 мас. % галогенсодержащего ингредиента может дать галогенированную смоляную композицию, которая может иметь пониженные химическую стойкость, стойкость к истиранию, огнестойкость, атмосферостойкость и гидрофобность. Использование более примерно 25 мас.% галогенсодержащего ингредиента может дать галогенированную смоляную композицию, которая может быть либо слишком твердой, либо слишком мягкой для практического применения в некоторых областях, и может дать смоляную композицию с недостаточной степенью отверждения и низкой адгезивной способностью.

Что касается аминного отвердителя,

то подходящие соединения, пригодные для облегчения проведения реакций гидролиза и/или

поликонденсации силиконового промежуточного продукта и/или гидрокси- и эпоксифункциональной смолы, включают амины,

выбранные из основных классов алифатических аминов, аддуктов алифатических аминов,

полиамидоаминов, циклоалифатических аминов и аддуктов циклоалифатических аминов, ароматических аминов, оснований

Манниха и кетиминов, которые могут быть полностью или частично замещенными

аминосиланом. Предпочтительные аминные отвердители включают аминосиланы, имеющие общую формулу

Y-Si-(О-Х)3

,

где Y представляет H(HNR17)a и а

представляет целое число от 2 до 7, причем каждый R17 представляет дифункциональный органический радикал, независимо

выбранный из группы, состоящей из арильного, алкильного,

диалкиларильного, алкоксиалкильного и циклоалкильного радикалов, и может меняться в каждой молекуле Y, и где каждый Х может быть одинаковым или

разным и ограничен алкильной, гидроксалкильной,

алкоксиалкильной и гидроксиалкоксиалкильной группами, содержащими менее примерно 6 углеродных атомов. При необходимости можно использовать для получения

галогенированных полисилоксановых смоляных

композиций по настоящему изобретению более одного аминосилана.

Предпочтительные аминосиланы включают (но не ограничиваются ими) аминоэтиламинопропилтриэтоксисилан, аминоэтиламинопропилтриметоксисилан, н-фениламинопропилтриметоксисилан, триметоксисилилпропилдиэтилентриамин, 3-(3-аминофенокси)пропилтриметоксисилан, аминоэтиламинометилфенилтриметоксисилан, 2-аминоэтил-3-аминопропилсилан, трис-2-этилгексоксисилан, н-аминогексиламинопропилтриметоксисилан и трисаминопропилтрисметоксиэтоксисилан.

Производители и торговые названия некоторых аминосиланов, применяемых в настоящем изобретении, представлены в таблице 1.

Галогенированную полисилоксановую смоляную композицию получают путем использования до примерно 20 мас.% аминного отвердителя от общей массы композиции, а более предпочтительно до примерно 12 мас.% процентов аминного отвердителя. Галогенированная смоляная композиция, полученная с использованием более примерно 20 мас.% процентов аминного отвердителя, может представлять собой смоляную композицию с высокой степенью сшивания, имеющую недостаточные ударную прочность, гибкость, атмосферостойкость и срок годности при хранении.

Другой класс соединений, пригодных в качестве катализатора, способствующего реакциям гидролиза и поликонденсации и тем самым снижению времени реакции и повышенных температур реакции, выбирают из группы, состоящей из металлоорганических соединений, кислот, оснований и их смесей. При необходимости можно использовать более одного типа металлоорганического катализатора. Подходящие металлоорганические соединения включают металлические сиккативы, хорошо известные в лакокрасочной промышленности, такие как октоаты, неодеканаты и нафтенаты цинка, марганца, кобальта, железа, свинца и олова и тому подобное. Пригодны для использования в настоящем изобретении также органотитанаты, такие как бутилтитанат и тому подобное.

Металлоорганические соединения, пригодные в качестве катализатора для получения галогенированных смоляных композиций, включают те, которые имеют общую формулу

где R18, R19, R20 и R21 выбирают из группы, состоящей из алкильной, арильной, арилокси- и алкоксигрупп, имеющих до 11 углеродных атомов, и где любые две из групп R18, R19, R20 и R21 дополнительно выбирают из группы, состоящей из неорганических атомов, состоящих из галогена, серы и кислорода.

Примеры оловоорганических соединений включают тетраметилолово, тетрабутилолово, тетраоктилолово, трибутилоловохлорид, трибутилоловометакрилат, дибутилоловодихлорид, дибутилоловооксид, дибутилоловосульфид, дибутилоловоацетат, дибутилоловодилаурат, полидибутилоловомалеат, дибутилоловоди-лаурилмеркаптид, октоат олова, дибутилоловобис(изооктилтиогликолят), бутилоловотрихлорид, бутилстаннановая кислота, диоктилоловодихлорид, диоктилоловооксид, диоктилоловодилаурат, полидиоктиоловомалеат, диоктилоловобис(изооктилтиогликолят), диоктилоловосульфид, дибутилоловодиацетилацетонат и дибутилолово-3-меркаптопропионат. Предпочтительные металлоорганические соединения производят, например, Nitto Kasei Co., Ltd под названием U-220, OSI Specialties под названием NIAX Катализатор U-220 (дибутилоловодиацетилацетонат) и Air Products and Chemicals, Inc., под названием METACURE T-1.

Галогенированные полисилоксановые смоляные композиции получают, используя до примерно 10 мас.% металлоорганического катализатора от общей массы композиции, а более предпочтительно до примерно 4 мас.% процентов металлоорганического катализатора. Галогенированная полисилоксановая смоляная композиция, получаемая с использованием более примерно 10 мас.% металлоорганического катализатора, может образовывать композиции, имеющие более высокую степень эластичности, чем когда-либо требуется. Хотя понятно, что использование аминного отвердителя не является обязательным, но предпочтительные варианты галогенированных полисилоксановых смоляных композиций получают, используя как аминосилан, так и металлоорганический катализатор в количествах до указанных ранее значений для каждого.

При необходимости можно использовать один или несколько органических растворителей для растворения других органических компонентов, чтобы облегчить протекание реакций гидролиза и поликонденсации и облегчить нанесение композиции и регулирование толщины пленки. Предпочтительные растворители включают летучие растворители с относительно низким содержанием ЛОС для обеспечения возможности быстрого высушивания галогенированной смоляной композиции при нанесении в качестве покрытия. Примеры растворителей, которые могут быть использованы, включают кислородсодержащие растворители, такие как сложные эфиры, простые эфиры, спирты, кетоны, гликоли, и ароматические растворители, такие как толуол, ксилол и т.д.

Конкретные растворители включают, например, МИБК (метилизобутилкетон), МЭК (метилэтилкетон), ацетон, н-пропилкетон, метилизоамилкетон, метилпропилкетон, изопропанол, изобутиловый спирт, н-бутиловый спирт, монобутиловый эфир этиленгликоля, монобутиловый эфир пропиленгликоля, триэтиламин, н-бутилацетат, этил-3-этоксипропионат, пентанон и т.д. Галогенированная смоляная композиция может содержать до примерно 10 мас.% растворителя.

Галогенированные полисилоксановые смоляные композиции по настоящему изобретению могут также содержать традиционные наполнители, такие как порошкообразный диоксид кремния, тальк (силикат магния), глины, такие как каолин (силикат алюминия), волластонит (силикат кальция), карбонат кальция, бариты (сульфат бария, метаборат бария), тригидрат алюминия, оксид алюминия, графит, цинк, алюминий, медь, слюда, слюдяной оксид железа, хлопьевидный оксид алюминия, кальцинированный оксид алюминия, стеклянная чешуя и чешуя из нержавеющей стали.

Могут быть также использованы пигменты, такие как оксид железа, оксид алюминия, диоксид титана и хромовая зелень. Следует избегать пигментов, содержащих свинец, потому что они препятствуют отверждению. Чтобы окрасить продукт, можно также использовать органические пигменты, такие как ганза желтый, фталовый зеленый и фталовый синий. Чтобы способствовать затвердеванию пленки, можно использовать оксид цинка. Когда требуется стойкость к кислотам, предпочтительным наполнителем является метаборат бария, потому что, как было обнаружено, композиции для покрытий, содержащие метаборат бария, проявляют повышенную стойкость к воздействию кислот.

Когда требуется композиция, обладающая стойкостью к высоким температурам, можно использовать тонко измельченный зернистый пигмент или наполнитель. Примерами таких наполнителей, обеспечивающих высокую теплостойкость, являются бариты (сульфат бария), слюда, слюдяной оксид железа, силикат алюминия, оксид алюминия, кальцинированный оксид алюминия, стеклянная чешуя, чешуйки нержавеющей стали и тому подобное. Путем правильного выбора связующего и наполнителя можно обеспечить получение теплостойких покрытий, противостоящих температурам, превышающим 1000oF (примерно 538oС).

Могут быть также включены и другие обычно используемые материалы и добавки, такие как смачивающие вещества для диспергирования пигмента и тиксотропные добавки, такие как коллоидальный диоксид кремния. Например, для улучшения адгезии композиции к подложке можно использовать каталитическое количество (до примерно 1 мас.% от всей композиции) добавки, улучшающей адгезию. При необходимости можно использовать до примерно 50 мас.% (от общей массы композиции) таких наполнителей, пигментов, материалов и добавок.

Примеры галогенированных акриловых и полиэфирных полисилоксановых смоляных композиций по настоящему изобретению получают путем смешения друг с другом силиконового промежуточного продукта, необязательного арилалкоксисилана, необязательного металлоорганического катализатора и необязательного аминного отвердителя с образованием первой смеси и нагревания смеси в течение некоторого периода времени. К первой смеси добавляют необязательный алкилалкоксисилан, необязательный второй арилалкоксисилан и второй силиконовый промежуточный продукт для образования второй смеси, которую затем нагревают. Во вторую смесь добавляют третий и четвертый силиконовые промежуточные продукты, органический растворитель, галогенсодержащий спирт, акриловую или полиэфирную смолу и необязательный второй металлоорганический катализатор для образования конечного продукта.

Примеры галогенированных эпоксидных и фенольных полисилоксановых смоляных композиций по настоящему изобретению получают путем смешения органического галогенсодержащего ингредиента, силиконового промежуточного продукта, необязательного металлоорганического катализатора с образованием первой смеси и нагревания смеси в течение некоторого периода времени. К первой смеси добавляют необязательный арилалкоксисилан, второй силиконовый промежуточный продукт и эпоксидную или фенольную смолу с образованием второй смеси, которую затем охлаждают до требуемой температуры. Во вторую смесь добавляют необязательный второй металлоорганический катализатор и необязательный аминосилан и перемешивают, пока смесь не станет однородной с образованием конечного продукта.

В примерных вариантах полученные галогенированные полисилоксановые смоляные композиции хранят в одной упаковке и продают как цельную систему. Перед применением упаковку открывают и композицию окончательно отверждают, подвергая воздействию атмосферной влаги, которая вместе с присутствующим в композиции катализатором приводит реакции гидролиза и поликонденсации к завершению. В соответствии с другим вариантом галогенированную смоляную композицию по настоящему изобретению можно получить в виде системы из двух частей, помещая некоторые или все отвердители и катализаторы во вторую упаковку, содержимое которой смешивают с содержимым первой упаковки перед применением.

Не связываясь ни с какой конкретной теорией или механизмом, можно предположить, что галогенированные гидроксифункциональные полисилоксановые смоляные композиции по настоящему изобретению образуются следующим образом. По-видимому, при смешении ингредиентов силиконовые промежуточные продукты подвергаются в регулируемой степени гидролизу, и необязательный силан, гидролизованные силиконовые промежуточные продукты и гидроксифункциональный галогенсодержащий ингредиент подвергаются реакциям поликонденсации с образованием галогенированного органооксисилана, имеющего остаточные силанольные группы. В ходе реакций поликонденсации конденсируются также сами с собой необязательный силан и гидролизованные силиконовые промежуточные продукты с образованием сетчатой структуры полисилоксана. Во время реакций поликонденсации гидроксифункциональная смола конденсируется сама с собой с образованием своего полимера и конденсируется с силанольными группами галогенированного органооксисилана, в результате чего смола вводится в сетчатую структуру галогенированного полисилоксана с образованием галогенированной полисилоксановой смоляной композиции.

Думается также, что галогенированные эпоксифункциональные полисилоксановые смоляные композиции по настоящему изобретению образуются следующим образом. Подобно описанному выше варианту образования гидроксифункциональной полисилоксановой смоляной композиции при смешении ингредиентов силиконовые промежуточные продукты подвергаются в регулируемой степени гидролизу, и необязательный силан, гидролизованные силиконовые промежуточные продукты и гидроксифункциональные галогенсодержащие ингредиенты подвергаются реакциям поликонденсации с образованием галогенированного органооксисилана, имеющего остаточные силанольные группы. В ходе реакций поликонденсации конденсируются также сами с собой необязательный силан и гидролизованные силиконовые промежуточные продукты с образованием сетчатой структуры полисилоксана.

Во время реакций поликонденсации эпокси взаимодействует с необязательным аминосилановым отвердителем с образованием отвержденного эпоксидного полимера с алкоксифункциональностью в боковой цепи. Функциональные алкоксигруппы на эпоксидной смоле гидролизуются в присутствии воды и конденсируются с силанольными группами галогенированного органооксисилана, в результате чего происходит введение смолы в галогенированную полисилоксановую сетчатую структуру с образованием галогенированной полисилоксановой смоляной композиции.

Основной признак настоящего изобретения состоит в том, что изобретение позволяет вести галогенирование смолы без необходимости использования неорганических галогенсодержащих кислот, таких как фтороводородная кислота и тому подобное, путем осуществления взаимодействия смолы с продуктом конденсации гидрокси-, амино- или карбоксифункционального органического галогенсодержащего соединения и органооксисилана.

Следующие далее примеры представлены с целью иллюстрации различных вариантов галогенированных полисилоксановых смоляных композиций, полученных в соответствии с принципами настоящего изобретения.

Пример 1. Фторированная акриловая полисилоксановая смоляная композиция.

Фторированную акриловую полисилоксановую смоляную композицию получали путем смешения приблизительно 100 г алкилалкоксисилоксана (Silres MSE 100), 20 г первого арилалкоксисилана (Z-6124), 4 г металлоорганического катализатора (NIAX U-220) и 15 г аминосилана (Z6020) с образованием первой смеси. Первую смесь нагревали до температуры примерно 150oF (65,5oС) и перемешивали в течение примерно 30 минут. К первой смеси добавляли приблизительно 50 г алкилалкоксисилана (А-163 и Z6070), 80 г второго арилалкоксисилана (SY-201), 150 г первого алкоксифункционального силиконового промежуточного продукта (DC3074 и SY-231) и полученную смесь нагревали с обратным холодильником в течение примерно 1 часа при температуре приблизительно 180oF (82oC).

К нагретой смеси медленно добавляли приблизительно 25 г второго алкоксифункционального силиконового промежуточного продукта (DC6-2230), 25 г первого органического растворителя (РМ Ацетат) и 15 г второго органического растворителя (бутилацетат). Добавляли к смеси приблизительно 160 г акриловой смолы (CDX-588), 35 г гидроксифункционального силиконового промежуточного продукта (Q1-2530), 80 г 2,2,2-трифторэтанола и 2 г металлоорганического катализатора и полученную смесь нагревали с обратным холодильником в течение примерно 2 часов при температуре приблизительно 180oF (82oC). К нагретой смеси добавляли приблизительно 435 г белого пигмента и 30 г первого органического растворителя с получением белой фторированной акриловой полисилоксановой смоляной композиции.

Пример 1А. Фторированная акриловая полисилоксановая смоляная композиция.

Фторированную акриловую полисилоксановую смоляную композицию получали так, как описано выше в примере 1, за исключением того, что приблизительно 50 г алкилалкоксисилана (А-163 и Z6070) заменяли на 60 г фторированного силана (Q3-9030) с целью обеспечения дополнительного повышения стойкости к истиранию и атмосферостойкости.

Пример 2. Фторированная акриловая полисилоксановая смоляная композиция.

Фторированную акриловую полисилоксановую смоляную композицию получали путем смешения приблизительно 120 г алкилалкоксисилоксана (Silres MSE 100), 25 г первого арилалкоксисилана (Z-6124), 5 г металлоорганического катализатора (NIAX U-220) и 20 г аминосилана (Z6020) с образованием первой смеси. Первую смесь нагревали до температуры примерно 150oF (65,5oС) и перемешивали в течение примерно 30 минут. К первой смеси добавляли приблизительно 60 г алкилалкоксисилана (А-163 и Z6070), 95 г второго арилалкоксисилана (SY-201) и 180 г алкоксифункционального силиконового промежуточного продукта (DC3074 и SY-231) и полученную смесь нагревали с обратным холодильником в течение примерно 1 часа при температуре примерно 180oF (82oC).

К нагретой смеси медленно добавляли, предварительно смешав, приблизительно 30 г второго алкоксифункционального силиконового промежуточного продукта (DC6-2230), 30 г первого органического растворителя (РМ Ацетат) и 20 г второго органического растворителя (бутилацетат). Добавляли к смеси приблизительно 190 г акриловой смолы (CDX-588), 40 г гидроксифункционального силиконового промежуточного продукта (Q1-2530), 100 г 2,2,2-трифторэтанола и 2 г металлоорганического катализатора и полученную смесь нагревали с обратным холодильником в течение примерно 2 часов при температуре приблизительно 180oF (82oС) с получением прозрачной фторированной акриловой полисилоксановой смоляной композиции.

Пример 2А. Фторированная акриловая полисилоксановая смоляная композиция.

Фторированную акриловую полисилоксановую смоляную композицию получали так, как описано выше в примере 2, за исключением того, что приблизительно 60 г алкилалкоксисилана (А-163 и Z6070) заменяли на 70 г фторированного силана (Q3-9030) с целью обеспечения дополнительного повышения стойкости к истиранию и атмосферостойкости.

Пример 3. Фторированная эпоксидная полисилоксановая смоляная композиция.

Фторированную эпоксидную полисилоксановую смоляную композицию получали путем смешения друг с другом приблизительно 145 г 2,2,2-трифторэтанола, 300 г алкоксифункционального силиконового промежуточного продукта (SY-231), 10 г первого металлоорганического катализатора (NIAX U-220) и нагревания полученной смеси до температуры приблизительно 180oF (82oC) в течение 1 часа. Смесь охлаждали до температуры примерно 120oF (49oС) и добавляли к ней приблизительно 20 г алкилалкоксисилана (А-163 и Z6070), 140 г алкилалкоксисилоксана (Silres MSE 100) и 200 г эпоксидной смолы (Еропех 1510). Смесь перемешивали до обеспечения однородности и опять охлаждали до температуры примерно 120oF (49oC). Добавляли к смеси приблизительно 15 г второго металлоорганического катализатора (METACURE Т-1) и 100 г аминосиланового (А1100) отвердителя и перемешивали ее до обеспечения однородности, получив в результате фторированную эпоксидную полисилоксановую смоляную композицию.

Пример 4. Фторированная эпоксидная полисилоксановая смоляная композиция.

Фторированную эпоксидную полисилоксановую смоляную композицию получали путем смешения приблизительно 200 г 2,2,2-трифторэтанола, 350 г алкоксифункционального силиконового промежуточного продукта (SY-231), 25 г алкилалкоксисилана (А-163 и Z6070), 200 г эпоксидной смолы (Еропех 1510), перемешивания ингредиентов до обеспечения однородности и охлаждения смеси до температуры примерно 120oF (49oC). Добавляли к смеси приблизительно 10 г металлоорганического катализатора (METACURE Т-1) и 80 г аминосилана (A1100) и перемешивали ее до обеспечения однородности, получив в результате фторированную эпоксидную полисилоксановую смоляную композицию.

Пример 5. Фторированная эпоксидная полисилоксановая смоляная композиция.

Фторированную эпоксидную полисилоксановую смоляную композицию получали путем смешения приблизительно 200 г гексафторпропанола, 350 г алкоксифункционального силиконового промежуточного продукта (SY-231), 25 г алкилалкоксисилана (А-163 и Z6070), 200 г эпоксидной смолы (Еропех 1510), перемешивания ингредиентов до обеспечения однородности и охлаждения смеси до температуры примерно 120oF (49oС). Добавляли к смеси приблизительно 10 г металлоорганического катализатора (METACURE Т-1) и 80 г аминосилана (A1100) и перемешивали ее до обеспечения однородности, получив в результате фторированную эпоксидную полисилоксановую смоляную композицию.

Пример 6. Хлорированная эпоксидная полисилоксановая смоляная композиция.

Хлорированную эпоксидную полисилоксановую смоляную композицию получали путем смешения приблизительно 145 г трихлорэтанола, 400 г алкоксифункционального силиконового промежуточного продукта (SY-231), 20 г алкилалкоксилана (А-163 и Z6070), 200 г эпоксидной смолы (Eponex 1510), перемешивания ингредиентов до обеспечения однородности и охлаждения смеси до температуры примерно 120oF (49oC). Добавляли к смеси приблизительно 10 г металлоорганического катализатора (METACURE Т-1) и 80 г аминосилана (А1100) и перемешивали ее до обеспечения однородности, получив в результате хлорированную эпоксидную полисилоксановую смоляную композицию.

Пример 7. Фторированная эпоксидная полисилоксановая смоляная композиция.

Фторированную эпоксидную полисилоксановую смоляную композицию получали путем смешения приблизительно 190 г фторзамещенного спирта (Zonyl BA-L), 350 г алкоксифункционального силиконового промежуточного продукта (SY-231), 20 г алкилалкосисилана (А-163 и Z6070), 200 г эпоксидной смолы (Eponex 1510), перемешивания ингредиентов до обеспечения однородности и охлаждения смеси до температуры примерно 120oF (49oC). Добавляли к смеси приблизительно 10 г металлоорганического катализатора(METACURE T-1) и 80 г аминосилана (A1100) и перемешивали ее до обеспечения однородности, получив в результате фторированную эпоксидную полисилоксановую смоляную композицию.

Пример 8. Фторированная эпоксидная полисилоксановая смоляная композиция.

Фторированную эпоксидную полисилоксановую смоляную композицию получали путем смешения приблизительно 200 г гептафторпропанола, 350 г алкоксифункционального силиконового промежуточного продукта (SY-231), 20 г алкилалкоксисилана (А-163 и Z6070), 200 г эпоксидной смолы (Еропех 1510), перемешивания ингредиентов до обеспечения однородности и охлаждения смеси до температуры примерно 120oF (49oC). Добавляли к смеси приблизительно 10 г металлоорганического катализатора (METACURE T-1) и 80 г аминосилана (А1100) и перемешивали ее до обеспечения однородности.

На стальных панелях, обработанных Бондеритом 1000, получали вытяжки из композиций примеров 3-8 при толщине во влажном состоянии приблизительно 8 миллиметров и позволяли им отверждаться в течение примерно 7 дней при 77oF (25oC) и относительной влажности 50% перед испытанием. Образцы (вытяжки) из композиций каждого из примеров были сухими на ощупь менее чем через 10 часов, причем у образцов половины примеров время до состояния сухости на ощупь было менее примерно 7 часов. Образцы испытывали на химическую стойкость, подвергая их воздействию самых разных кислот и оснований, при этом превосходную химическую стойкость показали образцы примеров 3-6 и 8. Образцы испытывали также на атмосферостойкость путем измерения 63%-ного сохранения блеска при воздействии на вытяжки ультрафиолетовым светом в течение периода до 24 недель. Образцы примеров 3-6 и 8 показали превосходное сохранение блеска при QUV ускоренном экспонировании в течение времени до примерно 8 недель.

Галогенированные полисилоксановые смоляные композиции, полученные в соответствии с принципами настоящего изобретения, показывают превосходные свойства: химическую стойкость, коррозионную стойкость, атмосферостойкость и стойкость к ультрафиолетовому свету, по сравнению с галогенированными смоляными композициями, полученными традиционными методами, основанными на применении галогенсодержащих кислот. Например, при испытании на зеркальный блеск, измеренный в соответствии с ASTM D 523 с использованием блескомера с отражением света под углом 60o, отвержденные фторированные акриловые полисилоксановые смоляные композиции, полученные согласно примеру 1 настоящего изобретения, показали лучшие характеристики первоначального зеркального блеска и зеркального блеска через 85 дней по сравнению с поливинилиденфторидом (ПВДФ).

В частности, композиция примера 1 по настоящему изобретению показала значение первоначального зеркального блеска приблизительно 80 (сильный блеск) по сравнению со значением примерно 38 (средний блеск) для ПВДФ. Таким образом, композиция примера 1 показала зеркальный блеск, более чем вдвое превосходящий зеркальный блеск ПВДФ продукта. Примерно через 20 дней композиция примера 1 показала значение зеркального блеска примерно 72 и сохранение блеска примерно 92%, а ПВДФ продукт показал значение блеска примерно 32 и сохранение блеска примерно 94%.

Примерно через 48 дней композиция примера 1 показала значение зеркального блеска примерно 70 и сохранение блеска примерно 90%, а ПВДФ продукт показал значение блеска примерно 28 и сохранение блеска примерно 90%. Примерно через 85 дней композиция примера 1 показала значение зеркального блеска примерно 68 и сохранение блеска примерно 88%, а ПВДФ продукт показал значение блеска примерно 28 и сохранение блеска примерно 90%. Таким образом, спустя 85 дней композиция примера 1 показала значение зеркального блеска почти в два с половиной раза большее, чем у ПВДФ продукта.

Испытание на зеркальный блеск показывает, что галогенированные полисилоксановые смоляные композиции по настоящему изобретению имеют лучшие характеристики блеска по сравнению с традиционными галогенированными смоляными композициями и продолжают сохранять такой превосходящий блеск после длительных периодов времени лучше, чем такие традиционные композиции. Лучшее сохранение блеска следует отнести за счет повышенной атмосферостойкости и стойкости к ультрафиолетовым лучам галогенированных полисилоксановых смоляных композиций по настоящему изобретению.

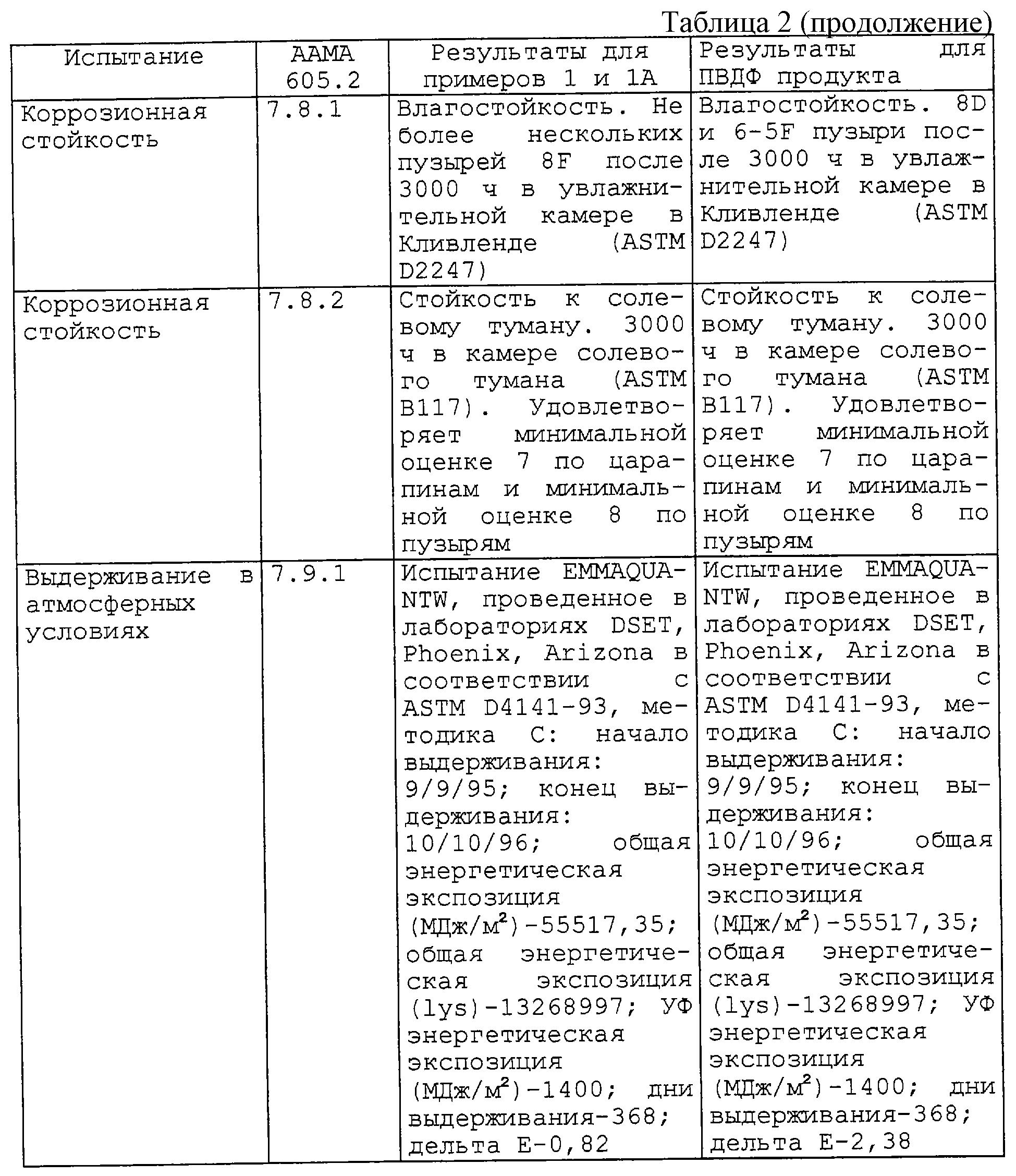

В таблице 2 представлены результаты сравнительных испытаний в соответствии со стандартом ААМА 605.2, которые были проведены на композициях примеров 1 и 1А и ПВДФ продукте. Испытания показывают, что покрытия, выполненные из галогенированных полисилоксановых смоляных композиций, полученных в соответствии с принципами настоящего изобретения (примеры 1 и 1А), обладают лучшим зеркальным блеском, лучшей износостойкостью, лучшей влагостойкостью и лучшим сохранением блеска по сравнению с покрытиями, выполненными из ПВДФ продукта.

Галогенированные полисилоксановые смоляные композиции по настоящему изобретению могут быть использованы с самыми разнообразными подложками, такими как сталь, каменная или кирпичная кладка, пластмасса и тому подобное, и отверждаются при температуре окружающей среды без необходимости специальных условий или специального оборудования для отверждения. Композиции являются быстроотверждающимися, полностью отверждаются при температуре окружающей среды и относительной влажности выше 50% за менее чем примерно 10 часов и могут быть нанесены тканью, распылением, кистью или валиком без необходимости разжижения или применения специальной технологии или оборудования для нанесения.

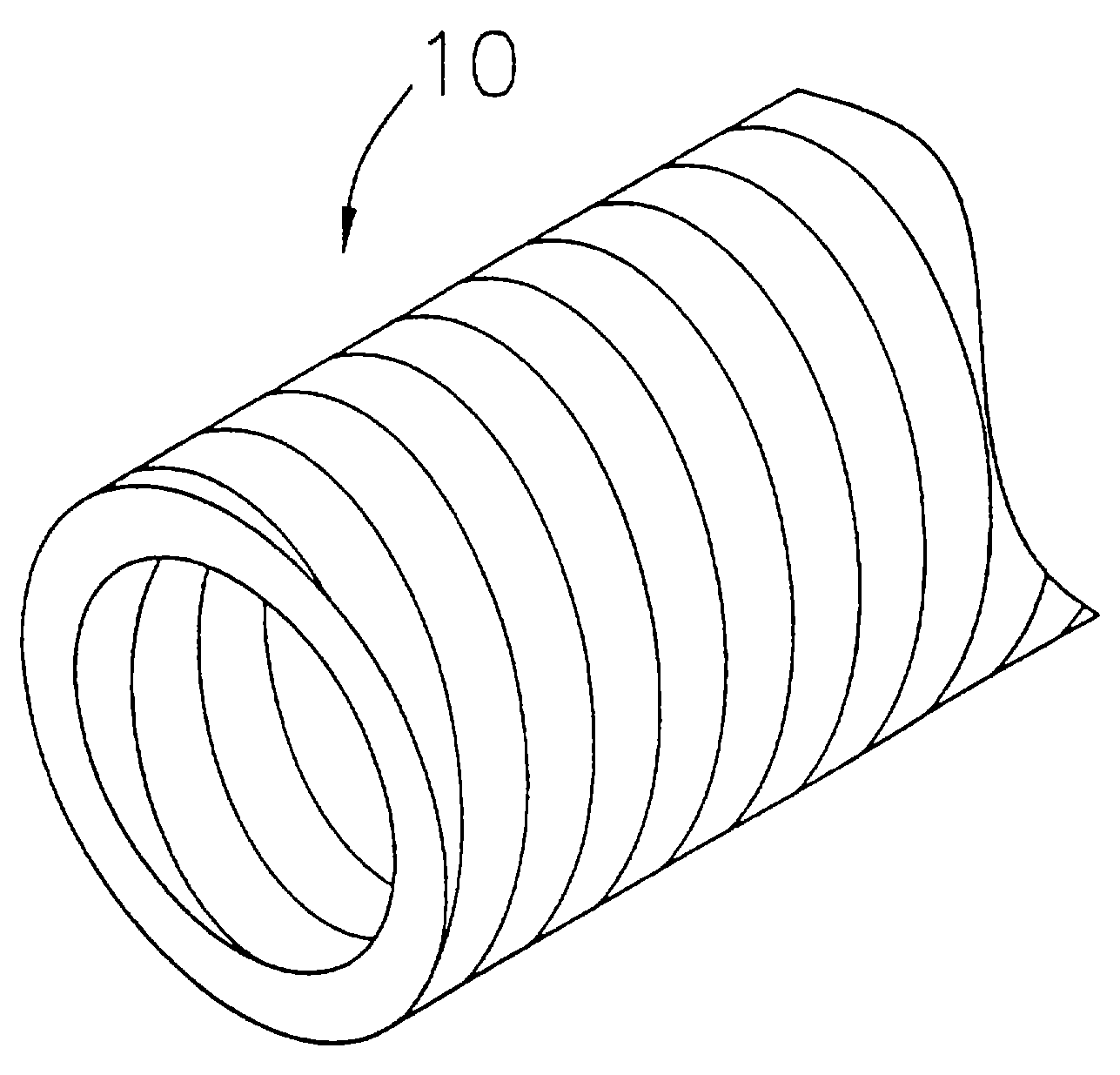

Кроме защитных покрытий, галогенированные полисилоксановые смоляные композиции по настоящему изобретению могут быть использованы для изготовления композиционных материалов, таких как волокниты, в виде отформованных изделий, профилей и тому подобного, используемых в автомобильной промышленности, массовых перевозках, строительстве, аэрокосмической и оборонной промышленности и в горной промышленности и туннелестроении, с обеспечением улучшенных свойств гибкости, ударной прочности и жесткости. Конкретные примеры таких композитов включают трубы 10, имеющие армирующие волокна или элементарные нити, как показано на прилагаемом чертеже. Такие трубы могут быть изготовлены из обмоток, образованных волокном из стекла, кевлара (ароматический полиамид), углерода, графита или тому подобного, или их комбинацией, и связанных вместе посредством галогенированных полисилоксановых смоляных композиций по настоящему изобретению.

Были описаны ограниченные варианты галогенированных полисилоксановых смоляных композиций, но для специалистов в данной области техники очевидны различные изменения и дополнения. Поэтому понятно, что в объеме прилагаемой формулы изобретения галогенированные полисилоксановые смоляные композиции по настоящему изобретению могут быть получены иначе, чем конкретно описано выше.

Реферат

Описывается галогенированная полисилоксановая смоляная композиция, полученная путем смешивания по крайней мере одного силиконового промежуточного продукта с необязательным силаном, органическим галогенсодержащим ингредиентом, имеющим функциональные группы, выбранные из группы, состоящей из гидрокси-, амино- и карбоксигрупп, и смолой, выбранной из группы, состоящей из гидрокси- и эпоксифункциональных смол, и способ ее получения реакцией гидролиза с образованием галогенированного органооксисилана, который конденсируется с образованием сшитой галогенированной полисилоксановой композиции, смола также взаимодействует с конденсирующимся галогенированным органооксисиланом с вхождением в сшитый галогенированный полисилоксан, в результате чего образуется галогенированная полисилоксановая смоляная композиция. Техническим результатом является то, что композицию получают без использования неорганической галогенсодержащей кислоты, и она полностью отверждается при температуре окружающей среды под действием атмосферной влаги с образованием защитной пленки с улучшенными свойствами: химической стойкостью, стойкостью к истиранию, коррозионной стойкостью, атмосферостойкостью, огнестойкостью и стойкостью к ультрафиолетовым лучам. 7 с. и 9 з.п.ф-лы, 2 табл., 1 ил.

Формула

где каждый из R10 и R11 независимо выбран из группы, состоящей из гидроксигруппы, алкильной, арильной и алкоксигрупп, имеющих до 6 углеродных атомов;

каждый из R9 и R12 независимо выбран из группы, состоящей из водорода и алкильной и арильной групп, имеющих до 12 углеродных атомов;

n выбран так, что среднемассовая молекулярная масса силиконового промежуточного продукта находится в пределах от примерно 100 до 10000.

где R13 выбран из группы, состоящей из алкильной, арильной и алкоксильной групп,

R14 и R15 выбраны из группы, состоящей из алкильной, арильной и алкоксильной групп;

R16 выбран из алкильной группы;

n1 выбран так, что силоксановая смола имеет среднемассовую молекулярную массу в пределах от примерно 500 до 5000.

Y-Si-(О-Х)3,

где Y представляет H(HNR17)a и "а" представляет целое число от около 2 до 7, причем каждый R17 представляет дифункциональный органический радикал, независимо выбранный из группы, состоящей из арильного, алкильного, диалкиларильного, алкоксиалкильного и циклоалкильного радикалов, и может меняться в каждой молекуле Y, и где каждый Х может быть одинаковым или разным и выбран из группы, состоящей из алкильной, гидроксалкильной, алкоксиалкильной и гидроксиалкоксиалкильной групп, содержащих менее примерно 6 углеродных атомов.

где каждый из R10 и R11 независимо выбран из группы, состоящей из гидроксигруппы, алкильной, арильной и алкоксигрупп, имеющих до 6 углеродных атомов;

каждый из R9 и R12 независимо выбран из группы, состоящей из водорода и алкильной и арильной групп, имеющих до 12 углеродных атомов;

n выбран так, что среднемассовая молекулярная масса силиконового промежуточного продукта находится в пределах от примерно 100 до 10000.

где R13 выбран из группы, состоящей из алкильной, арильной и алкоксильной групп;

R14 и R15 выбраны из группы, состоящей из алкильной, арильной и алкоксильной групп;

R16 выбран из алкильной группы;

n1 выбран так, что силоксановая смола имеет среднемассовую молекулярную массу в пределах от примерно 500 до 5000.

где R1 представляет арильную группу;

каждый из R2, R3 и R4 представляет алкоксигруппу, имеющую менее примерно 4 углеродных атомов, и имеют среднюю молекулярную массу в пределах от примерно 150 до 300.

где R5 представляет алкильную группу, имеющую менее 4 углеродных атомов;

каждый из R6, R7 и R8 представляет алкоксигруппу, имеющую менее 4 углеродных атомов, и имеют среднюю молекулярную массу в пределах от 100 до 300.

где каждый из R10 и R11 независимо выбран из группы, состоящей из гидроксигруппы, алкильной, арильной и алкоксигрупп, имеющих до 6 углеродных атомов;

каждый из R9 и R12 независимо выбран из группы, состоящей из водорода и алкильной и арильной групп, имеющих до 12 углеродных атомов;

n выбран так, что среднемассовая молекулярная масса силиконового промежуточного продукта находится в пределах от примерно 100 до 10000;

органического галогенсодержащего соединения, выбранного из группы, состоящей из спиртов, аминов и карбоновых кислот; по крайней мере одного силана, выбранного из группы, состоящей из арилалкоксисиланов, алкилалкоксисиланов, галогенированных силанов и их смесей; смолы, выбранной из группы, состоящей из акриловых, полиэфирных, эпоксидных, фенольных и фенолосилановых смол; аминного отвердителя и катализатора, выбранного из группы, состоящей из металлоорганических соединений, кислот, оснований и их смесей.

где R13 выбран из группы, состоящей из алкильной, арильной и алкоксильной групп;

R14 и R15 выбраны из группы, состоящей из алкильной, арильной и алкоксильной групп;

R16 выбран из алкильной группы;

n1 выбран так, что силоксановая смола имеет среднемассовую молекулярную массу в пределах от примерно 500 до 5000.

Y-Si-(О-Х)3,

где Y представляет H(HNR17)a и "а" представляет целое число от около 2 до 7, причем каждый R17 представляет дифункциональный органический радикал, независимо выбранный из группы, состоящей из арильного, алкильного, диалкиларильного, алкоксиалкильного и циклоалкильного радикалов, и может меняться в каждой молекуле Y, и где каждый Х может быть одинаковым или разным и выбран из группы, состоящей из алкильной, гидроксалкильной, алкоксиалкильной и гидроксиалкоксиалкильной групп, содержащих менее примерно 6 углеродных атомов.

Комментарии