Отверждаемые пленкообразующие композиции, содержащие реактивные функциональные полимеры и полисилоксановые смолы, многослойные композиционные покрытия и способы их использования - RU2755296C2

Код документа: RU2755296C2

Описание

Перекрестная ссылка на родственные заявки

Данная заявка испрашивает приоритет по предварительной заявке на патент США № 62/532560, поданной 14 июля 2017 года под названием «CURABLE FILM-FORMING COMPOSITIONS CONTAINING REACTIVE FUNCTIONAL POLYMERS AND POLYSILOXANE RESINS AND MULTILAYER COMPOSITE COATINGS», которая включена в настоящий документ посредством ссылки.

Область техники

Настоящее изобретение относится к отверждаемым пленкообразующим композициям, которые содержат реакционноспособные функциональные полимеры и полисилоксановые смолы. Настоящее изобретение также относится к многослойным композитным покрытиям, содержащим отверждаемые пленкообразующие композиции, и к способам формирования композитного покрытия на подложке.

Уровень техники

Системы покрытия «цветной плюс прозрачный», предусматривающие нанесение цветного или пигментированного базового покрытия на подложку с последующим нанесением прозрачного или бесцветного верхнего слоя на базовое покрытие, являются стандартными в качестве оригинальных покрытий в автомобильной индустрии. Системы «цветной плюс прозрачный» имеют отличный блеск и отчетливость изображения, а прозрачный верхний слой особенно важен для этих свойств.

Часто во время нанесения покрытий на автомобильную подложку, что обычно выполняется путем распыления, внешний вид покрытия (например, его гладкость) отличается при его нанесении на горизонтально ориентированную поверхность подложки и нанесении на вертикально ориентированную поверхность. Это может привести к заметному различию поверхности на разных участках одного и того же транспортного средства. На однородность внешнего вида транспортного средства могут повлиять усилия по сбалансированию работоспособности сформированных смесей покрытий и внешнего вида, а также разработка инструментария, который улучшает текучесть покрытия и его выравнивание, без негативного влияния на устойчивость против образования натеков. Помимо нацеленности на однородность по горизонтали/вертикали, для хорошего внешнего вида в сложных формах и контурах, где имеется тенденция к наплывам и подтекам краски во время нанесения покрытия, также имеет большое значение оптимальный баланс устойчивости против образования натеков и внешнего вида покрытия.

Необходимо создать отверждаемую пленкообразующую композицию, которая будет демонстрировать улучшенные свойства внешнего вида по всей поверхности подложки без потери свойств отвержденной пленки, таких как устойчивость к кислотному травлению и стойкость к ультрафиолетовому излучению.

Раскрытие изобретения

Настоящее изобретение предоставляет отверждаемую пленкообразующую или покрывающую композицию, содержащую:

(а) полимерное связующее, содержащее реакционноспособные функциональные группы;

(б) отвердитель, содержащий функциональные группы, которые реагируют с реакционноспособными функциональными группами (а); и

(в) полисилоксановую смолу, содержащую ароматические функциональные группы и концевые активные водородные группы.

Также предложена отверждаемая пленкообразующая композиция, содержащая:

(а) акриловый полиол, полученный из мономерной смеси, содержащей мономер с гидроксильной функциональной группой;

(б) отвердитель, содержащий функциональные группы, которые реагируют с гидроксильными функциональными группами;

(в) полисилоксановую смолу, описанную выше; и

(г) реологический модификатор, содержащий:

(1) неводную дисперсию сшитого внутри органического полимера;

и/или

(2) дисперсию кремния; и/или

(3) продукт реакции амина и изоцианата.

Также предложено многокомпонентное композитное покрытие, содержащее первую пленкообразующую композицию, нанесенную на подложку для формирования цветного базового покрытия, и вторую прозрачную пленкообразующую композицию, нанесенную поверх базового покрытия для формирования прозрачного верхнего покрытия (прозрачный слой), в котором прозрачная пленкообразующая композиция содержит выше описанную отверждаемую пленкообразующую композицию.

Дополнительно предложен способ формирования композитного покрытия на подложке, включающий:

(А) нанесение первой пленкообразующей композиции по меньшей мере на часть поверхности подложки для формирования цветного базового покрытия; и

(Б) нанесение второй прозрачной пленкообразующей композиции по меньшей мере на часть базового покрытия, сформированного на этапе (A) перед фактическим отверждением первой пленкообразующей композиции, чтобы сформировать на ней прозрачное верхнее покрытие, причем прозрачная пленка композиции для формования содержит любую из ранее описанных отверждаемых пленкообразующих композиций.

Осуществление изобретения

За исключением практических примеров, или если явно не указано иное, все числовые диапазоны, количества, значения и проценты, например, значения количеств материалов, время и температуры реакции, соотношения количеств, значения для молекулярной массы (сколь угодное число средней молекулярной массы («Mn») или средне весовая молекулярная масса («Mw»)) и другие в следующей части описания могут читаться так, как если бы им предшествовало слово «приблизительно», даже если термин «приблизительно» может не появляться в явном виде со значением, суммой или диапазоном. Соответственно, если не указано иное, числовые параметры, изложенные в нижеследующем описании и прилагаемой формуле изобретения, являются приблизительными и могут варьироваться в зависимости от желаемых свойств, которые должны быть получены посредством настоящего изобретения. По меньшей мере и не в качестве попытки ограничить применение доктрины эквивалентов к объему формулы изобретения, каждый числовой параметр должен по меньшей мере истолковываться с учетом числа сообщаемых значащих цифр и путем применения обычных методов округления.

Несмотря на то, что числовые диапазоны и параметры, определяющие широкий объем изобретения, являются приблизительными, числовые значения, изложенные в конкретных примерах, указаны настолько точно, насколько это возможно. Однако любое числовое значение по своей природе содержит определенные ошибки, неизбежно возникающие из-за стандартного отклонения, обнаруженного в соответствующих тестовых измерениях. Кроме того, когда числовые диапазоны различного объема указываются в данном документе, предполагается, что может использоваться любая комбинация этих значений, включая приведенные значения.

Ссылки на множественное число, используемые в настоящем документе, охватывают единственное число и наоборот. Например, хотя изобретение было описано в терминах «акриловая смола», имеющая эпоксидные функциональные группы, также может использоваться множество таких смол, включая их смеси.

Сколь угодные числовые ссылки на количества, если не указано иное, указаны «по весу». Термин «эквивалентный вес» является расчетным значением, основанным на относительных количествах различных компонентов, используемых при изготовлении указанного материала, и основан на твердых веществах указанного материала. Относительными количествами являются те, что приводят к теоретической массе в граммах материала, подобного полимеру, полученному из ингредиентов, и дают теоретическое количество конкретной функциональной группы, которая присутствует в полученном полимере. Теоретическая масса полимера делится на теоретическое количество эквивалентов функциональных групп, чтобы образовать эквивалентную массу. Например, эквивалентная масса уретана основана на эквивалентах уретановых групп в полиуретановом материале.

Отверждаемые пленкообразующие композиции по настоящему изобретению, как правило, имеют основу в виде органических растворителей. Используемые в данном документе термины «термореактивный» и «отверждаемый» могут использоваться взаимозаменяемо, и относятся к смолам, которые необратимо «схватываются» при отверждении или сшивании, при этом полимерные цепи полимерных компонентов соединены вместе ковалентными связями. Это свойство обычно связано с реакцией сшивания компонентов композиции, часто вызываемой, например, нагреванием или излучением. См. Hawley, Gessner G., Словарь по конденсированным химическим веществам, девятое издание., Стр. 856; Поверхностные покрытия, вып. 2, Ассоциация химиков нефти и красок, Австралия, TAFE Educational Books (1974). После отверждения или сшивания термореактивная смола не будет плавиться при воздействии тепла и не растворяется в растворителях.

Отверждаемые пленкообразующие композиции по настоящему изобретению содержат (а) полимерное связующее, содержащее реакционноспособные функциональные группы. Полимерное связующее является пленкообразующим связующим, и может быть выбрано из одного или более: акриловых полимеров, сложных полиэфиров, полиуретанов, полиамидов, простых полиэфиров, сложных политиоэфиров, простых политиолов, полиенов, полиолов, полисиланов, полисилоксанов, фторполимеров, поликарбонатов и эпоксидных смол. Как правило, эти связующие могут быть получены любым способом, известным специалистам в данной области, где соединения являются диспергируемыми в воде, эмульгируемыми или с ограниченной растворимостью в воде, как понимается в данной области техники. Функциональные группы на пленкообразующем связующем могут быть выбраны из по меньшей мере одной из групп: карбоновой кислоты, аминогрупп, эпоксидных групп, гидроксильных групп, тиоловых групп, карбаматных групп, амидных групп, мочевинных групп, (мет) акрилатных групп, стирольных групп, винильных групп, аллильных групп, альдегидных групп, ацетоацетатных групп, гидразидных групп, циклических карбонатных, акрилатных, малеиновых и меркаптановых групп. Функциональные группы на пленкообразующем связующем выбирают так, чтобы они были реакционноспособными с группами на отвердителе (б).

Соответствующие акриловые соединения включают сополимеры одного или более из алкиловых сложных эфиров акриловой кислоты или метакриловой кислоты, необязательно, вместе с одним или более из других полимеризуемых этилен ненасыщенных мономеров. Соответствующие алкиловые сложные эфиры акриловой кислоты или метакриловой кислоты включают алифатические алкиловые сложные эфиры, содержащие от 1 до 30, и часто от 4 до 18 атомов углерода в алкильной группе. Неограничивающие примеры включают: метилметакрилат, этилметакрилат, бутилметакрилат, этилакрилат, бутилакрилат и ди-этилгексилакрилат. Соответствующие другие сополимеризуемые этиленненасыщенные мономеры включают винилароматические соединения, такие как стирол и винилтолуол; нитрилы, такие как акрилонитрил и метакрилонитрил; винил и винилиден галогениды, такие как винилхлорид и винилиден фторид, и виниловые сложные эфиры, такие как винилацетат.

Акриловый сополимер может включать гидроксильные функциональные группы, которые часто включают в полимер путем включения одного или более из гидроксильных функциональных мономеров в реагенты, используемые для получения сополимера. Соответствующие гидроксильные функциональные мономеры включают гидроксиалкил акрилаты и метакрилаты, обычно имеющие от 2 до 4 атомов углерода в гидроксиалкильной группе, такие как гидроксиэтил акрилат, гидроксипропил акрилат, 4-гидроксибутил акрилат, гидрокси-функциональные аддукты капролактона и гидроксиалкил акрилатов, а также соответствующие метакрилаты, а также мономеры с функциональными группами сложного бета-гидроксиэфира, описанные ниже. Акриловый полимер также может быть получен посредством N- (алкоксиметил) акриламидов и N- (алкоксиметил) метакриламидов. В конкретных примерах настоящего изобретения мономер с гидроксильными функциональными группами содержит гидроксиалкильную группу с алкильной цепью по меньшей мере из четырех атомов углерода, так что гидроксильная (-ОН) группа удалена из основной цепи акрилового полимера после полимеризации и отделена по меньшей мере четырьмя атомами углерода (исключая любые карбонильные атомы углерода, как в акриловом мономере). Например, в смеси мономеров, которая включает гидроксибутил метакрилат, гидроксильная (-ОН) группа удалена из основной цепи акрилового полимера после полимеризации и отделена четырьмя атомами углерода в бутильной группе.

Сложные бета-гидроксиэфирные функциональные мономеры могут быть получены из этилен ненасыщенных эпоксидных функциональных мономеров и карбоновых кислот, имеющих от приблизительно 13 до приблизительно 20 атомов углерода, или из этилен ненасыщенных кислотных функциональных мономеров и эпоксидных соединений, содержащих по меньшей мере 5 атомов углерода, которые не полимеризируются с этилен ненасыщенным кислотным функциональным мономером.

Соответствующие этилен ненасыщенные мономеры с эпоксидной функциональностью, используемые для получения мономеров с функциональной группой сложного бета-гидроксиэфира, включают: глицидил акрилат, глицидил метакрилат, аллилглицидиловый эфир, метиллил глицидиловый эфир, 1:1 (молярные) аддукты этилен ненасыщенных моноизоцианатов с гидроксидами функциональных моноэпоксидов, таких как глицидол и глицидиловые эфиры полимеризуемых поликарбоновых кислот, таких как малеиновая кислота. (Примечание: эти эпоксидные функциональные мономеры также могут быть использованы для получения эпоксидных функциональных акриловых полимеров). Примеры карбоновых кислот включают насыщенные монокарбоновые кислоты, такие как изостеариновая кислота и ароматические ненасыщенные карбоновые кислоты.

Соответствующие мономеры с функциональной этилен ненасыщенной кислотой, используемые для получения мономеров с функциональными группами сложного бета-гидроксиэфира, включают: монокарбоновые кислоты, например, акриловая кислота, метакриловая кислота, кротоновая кислота; дикарбоновые кислоты, такие как итаконовая кислота, малеиновая кислота и фумаровая кислота; и сложные моноэфиры дикарбоновых кислот, такие как монобутил малеат и монобутил итаконат. Этилен ненасыщенный кислотный функциональный мономер и эпоксидное соединение обычно взаимодействуют в эквивалентном соотношении 1:1. Эпоксидное соединение не содержит двойных связей между атомами углерода, которые могли бы участвовать в свободно-радикальной полимеризации с мономером с функциональной ненасыщенной кислотой. Соответствующие эпоксидные соединения включают: 1,2-пентеноксид, стиролоксид и глицидиловые сложные эфиры или простые эфиры, часто содержащие от 8 до 30 атомов углерода, такие как бутил глицидиловый эфир, октил глицидиловый эфир, фенил глицидиловый эфир и пара-(третичный бутил) фенил глицидиловый эфир. Отдельные глицидиловые сложные эфиры включают те, которые имеют структуру:

где R является углеводородным радикалом, содержащим от приблизительно 4 до приблизительно 26 атомов углерода. Как правило, R является разветвленной углеводородной группой, имеющей от приблизительно 8 до приблизительно 10 атомов углерода, такой как неопентаноат, неогептаноат или неодеканоат. Соответствующие глицидиловые эфиры карбоновых кислот включают VERSATIC ACID 911 и CARDURA E, каждая из которых коммерчески доступна от компании «Shell Chemical Co».

Карбаматные функциональные группы могут быть включены в акриловый полимер путем сополимеризации акриловых мономеров с виниловым мономером с карбаматными функциональными группами, такими как функционализированный карбаматной группой алкиловый сложный эфир метакриловой кислоты, или путем взаимодействия акрилового полимера с гидроксильными функциональными группами с низкомолекулярным карбаматным функциональным материалом, например он может быть получен из спирта или гликолевого эфира, посредством реакции транскарбамоилирования. В этой реакции низкомолекулярный материал с карбаматной функциональной группой, полученный из спирта или гликолевого эфира, реагирует с гидроксильными группами акрилового полиола с образованием карбаматного функционального акрилового полимера и исходного спирта или гликолевого эфира. Низкомолекулярный материал с карбаматной функциональной группой, полученный из спирта или гликолевого эфира, может быть получен путем взаимодействия спирта или гликолевого эфира с мочевиной в присутствии катализатора. Соответствующие спирты включают низкомолекулярные алифатические, циклоалифатические и ароматические спирты, такие как метанол, этанол, пропанол, бутанол, циклогексанол, 2-этилгексанол и 3-метилбутанол. Соответствующие простые эфиры гликоля включают метиловый эфир этиленгликоля и метиловый эфир пропилен гликоля. Наиболее часто используются метиловый эфир пропилен гликоля и метанол. Также могут быть использованы другие мономеры с карбаматной функциональностью, известные специалистам в данной области.

Амидная функциональность может быть введена в акриловый полимер путем использования соответствующих функциональных мономеров при получении полимера или путем преобразования других функциональных групп в амидо группы с использованием методик, известных специалистам в данной области техники. Аналогично, другие функциональные группы могут быть включены по желанию, с использованием соответствующих функциональных мономеров, если они имеются, или реакции преобразования, если это необходимо.

Акриловые полимеры могут быть получены с помощью методик водной эмульсионной полимеризации и использованы непосредственно при приготовлении водных композиций для нанесения покрытий, или могут быть получены с помощью методик полимеризации в органических растворах для композиций на основе растворителей. При получении путем полимеризации в органическом растворе с группами, способными к образованию соли, такими, как кислотные или аминные группы, при нейтрализации этих групп основанием или кислотой, полимеры могут быть диспергированы в водной среде. Обычно может быть использован любой способ получения таких полимеров, который известен специалистам в данной области техники, с использованием принятых в данной области количеств мономеров.

Помимо акриловых полимеров, полимерное связующее (а) в отверждаемой пленкообразующей композиции может быть алкидной смолой или сложным полиэфиром. Такие полимеры могут быть получены известным способом путем конденсации многоатомных спиртов и поликарбоновых кислот. Соответствующие многоатомные спирты включают, но не ограничиваются такими веществами, как этилен гликоль, пропилен гликоль, бутилен гликоль, 1,6-гексиленгликоль, неопентилгликоль, диэтиленгликоль, глицерин, триметилолпропан и пентаэритритол. Соответствующие поликарбоновые кислоты включают янтарную кислоту, адипиновую кислоту, азелаиновую кислоту, себациновую кислоту, малеиновую кислоту, фумаровую кислоту, фталевую кислоту, тетрагидрофталевую кислоту, гексагидрофталевую кислоту и тримеллитовую кислоту, но не ограничиваются выше приведенными веществами. Помимо поликарбоновых кислот, упомянутых выше, могут быть использованы функциональные эквиваленты кислот, такие как ангидриды, где они существуют, или кислотные сложные эфиры низших алкилов, такие как сложные метиловые эфиры. Там, где желательно получение алкидных смол естественной сушки, можно использовать подходящие жирные кислоты с высыхающими маслами, такие как, например, полученные из льняного масла, соевого масла, таллового масла, дегидратированного касторового масла или тунгового масла.

Аналогично, полиамиды могут быть получены с использованием поликислот и полиаминов. Соответствующие поликислоты включают перечисленные выше вещества, а полиамины могут быть выбраны из по меньшей мере одного: этилендиамина, 1,2-диаминопропана, 1,4-диаминобутана, 1,3-диаминопентана, 1,6-диаминогексана, 2-метил-1,5 пентан-диамина, 2,5-диамино-2,5-диметилгексана, 2,2,4- и/или 2,4,4-триметил-1,6-диаминогексана, 1,11-диаминоундекана, 1,12-диаминододекана, 1,3- и/или 1,4-циклогександиамина, 1-амино-3,3,5-триметил-5-аминометилциклогексана, 2,4- и/или 2,6-гексагидротолуилендиамина, 2, 4'- и/или 4,4'-диамино-дициклогексилметана и 3,3'-диалкил-4,4'-диамино-дициклогексилметаны (такие как 3,3'-диметил-4,4'-диамино-дициклогексилметан и 3,3'-диэтил-4,4'-диамино-дициклогексилметан), 2,4- и/или 2,6-диаминотолуол и 2,4'- и/или 4,4'-диаминодифенилметан. Следует отметить, что фраза «и/или» при использовании в списке предназначена для охвата альтернативных вариантов воплощения, включающих в себя каждый отдельный компонент в списке, а также любую комбинацию компонентов. Например, список «A, Б и/или В» предназначен для охвата семи отдельных вариантов воплощения, которые включают в себя A, или Б, или В, или A + Б, или A + В, или Б + В, или A + Б + В.

Карбаматные функциональные группы могут быть включены в сложный полиэфир или полиамид путем образования вначале гидроксиалкил карбамата, который может реагировать с поликислотами и полиолами/полиаминами, используемыми для образования сложного полиэфира или полиамида. Гидроксиалкил карбамат конденсируется с кислотной функциональностью на полимере, давая конечную карбаматную функциональность. Карбаматные функциональные группы также могут быть включены в сложный полиэфир путем взаимодействия концевых гидроксильных групп в сложном полиэфире с низкомолекулярным карбаматным функциональным материалом посредством процесса транскарбамоилирования, аналогичного описанному выше в связи с включением карбаматных групп в акриловые полимеры, или путем взаимодействия изоциановой кислоты с гидроксильным функциональным полиэфиром.

Другие перечисленные выше функциональные группы, такие как амин, амид, тиол, мочевина или другие могут быть включены в полиамидную, сложную полиэфирную или алкидную смолу, если это применимо, с использованием подходящих функциональных реагентов, если таковые имеются, или реакций конверсии, при необходимости, для получения желаемых функциональных групп. Такие методы известны специалистам в данной области техники.

Полиуретаны также могут быть использованы в качестве полимерного связующего вещества (а) в отверждаемой пленкообразующей композиции. В число полиуретанов, которые можно использовать, входят полимерные полиолы, которые обычно получают взаимодействием сложных полиэфирполиолов или акриловых полиолов, таких как упомянутые выше, с полиизоцианатом, так чтобы эквивалентное соотношение ОН/NCO было больше 1:1, поэтому свободные гидроксильные группы присутствуют в продукте. Органический полиизоцианат, который используется для получения полиуретанового полиола, может быть алифатическим или ароматическим полиизоцианатом или их смесью. Обычно используют диизоцианаты, хотя вместо диизоцианатов или в сочетании с ними можно использовать высшие полиизоцианаты. Примерами подходящих ароматических диизоцианатов являются 4,4'-дифенилметандиизоцианат и толуолдиизоцианат. Примерами подходящих алифатических диизоцианатов являются алифатические диизоцианаты с прямой цепью, например, 1,6-гексаметилен диизоцианат. Также могут быть использованы циклоалифатические диизоцианаты. Примеры включают изофорон диизоцианат и 4,4'-метилен-бис-ё(циклогексил изоцианат). Примерами подходящих высших полиизоцианатов являются 1,2,4-бензол триизоцианатный полиметилен полифенил изоцианат, и тримеры изоцианата на основе 1,6-гексаметилен диизоцианата или изофорон диизоцианата. Как и в случае сложных полиэфиров, полиуретаны могут быть получены с группами непрореагировавших карбоновых кислот, которые при нейтрализации оснований, таких как амины, позволяют диспергирование в водной среде.

Терминальные и/или боковые карбаматные функциональные группы могут быть включены в полиуретан путем взаимодействия полиизоцианата с полимерным полиолом, содержащим концевые/боковые карбаматные группы. Альтернативно, карбаматные функциональные группы могут быть включены в полиуретан путем взаимодействия полиизоцианата с полиолом и гидроксиалкил карбаматом или изоциановой кислотой в качестве отдельных реагентов. Карбаматные функциональные группы также могут быть включены в полиуретан путем взаимодействия гидроксильного функционального полиуретана с низкомолекулярным карбаматным функциональным материалом посредством процесса транскарбамоилирования, аналогичного выше описанному в связи с включением карбаматных групп в акриловый полимер. Кроме того, полиуретан с изоцианатной функциональностью может взаимодействовать с гидроксиалкил карбаматом с образованием полиуретана с карбаматной функциональностью.

Другие функциональные группы, такие как амид, тиол, мочевина или другие вышеперечисленные, могут быть включены в полиуретан по желанию, используя подходящие функциональные реагенты, если таковые имеются, или реакции конверсии, при необходимости, чтобы получить желаемые функциональные группы. Такие методы известны специалистам в данной области техники.

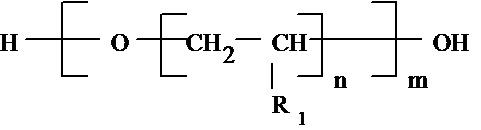

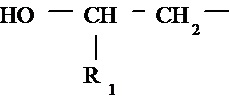

Примерами простых полиэфир полиолов являются полиалкилен эфирные полиолы, которые включают имеющие следующую структурную формулу:

(i)

или (ii)

где заместитель R1 является водородом или низшим алкилом, содержащим от 1 до 5 атомов углерода, включая смешанные заместители, при этом n обычно составляет от 2 до 6, а m составляет от 8 до 100 или выше. Включаемыми являются поли (окситетраметилен) гликоли, поли (окситетраэтилен) гликоли, поли (окси-1,2-пропилен) гликоли и поли (окси-1,2-бутилен) гликоли.

Также полезными являются простые полиэфир полиолы, образованные оксиалкилированием различных полиолов, например, диолов, таких как этиленгликоль, 1,6-гександиол, бисфенол А и подобные, или других высших полиолов, например, триметилол пропан, пентаэритрит и другие. Полиолы с более высокой функциональностью, которые могут быть использованы, как указано выше, могут быть получены, например, путем оксиалкилирования таких соединений, как сахароза или сорбит. Одним из обычно используемых способов оксиалкилирования является взаимодействие полиола с оксидом алкилена, например пропиленом или оксидом этилена, в присутствии кислотного или основного катализатора. Соответствующие простые полиэфиры включают продаваемые под названиями TERATHANE и TERACOL, доступными от компании Invista, и POLYMEG, доступными от компании «Lyondell Chemical Co».

Боковые подвешенные карбаматные функциональные группы могут быть включены в полиэфиры с помощью реакции транскарбамоилирования. Другие функциональные группы, такие как кислота, амин, эпоксид, амид, тиол и мочевина, могут быть включены в полиэфир по желанию, используя подходящие функциональные реагенты, если они имеются, или реакции конверсии, при необходимости получения требуемых функциональных групп. Примеры подходящих простых полиэфиров с функциональными аминами включают в себя продаваемые под названием «JEFFAMINE», например «JEFFAMINE D2000», простой полиэфир с функциональными диаминами, доступный от компании «Huntsman Corporation».

Соответствующие эпоксидные функциональные полимеры для использования в качестве компонента смолы (а) могут включать полиэпоксидную цепь, удлиненную путем взаимодействия полиэпоксида и материала, содержащего полигидроксильную группу, выбранного из материалов, содержащих спиртовые гидроксильные группы, и материалов, содержащих фенольную гидроксильную группу, для удлинения цепи или построения молекулярной массы полиэпоксида.

Полиэпоксид с удлиненной цепью обычно получают реакцией материала, содержащего полиэпоксид и полигидроксильные группы, в чистом виде или в присутствии инертного органического растворителя, такого как кетон, включая метил изобутил кетон и метил амил кетон, ароматические соединения, такие как толуол и ксилол, и простые эфиры гликолей, такие как диметиловый эфир диэтиленгликоля. Реакцию обычно проводят при температуре, приблизительно, от 80°С до 160°С в течении, приблизительно, от 30 до 180 минут, пока не будет получен смолистый продукт реакции, содержащий эпоксидную группу.

Эквивалентное соотношение реагентов; т.е. материала, содержащего эпоксидные:полигидроксильные группы, обычно составляет от приблизительно 1,00:0,75 до 1,00:2,00.

Полиэпоксид по определению имеет по меньшей мере две 1,2-эпоксидные группы. Как правило, эпоксидный эквивалентный вес полиэпоксида находится в диапазоне от 100 до 2000, обычно от 180 до 500. Эпоксидные соединения могут быть насыщенными или ненасыщенными, циклическими или ациклическими, алифатическими, алициклическими, ароматическими или гетероциклическими. Они могут содержать заместители, такие как галогеновые, гидроксильные и эфирные группы.

Примерами полиэпоксидов являются те, которые имеют 1,2-эпоксидную эквивалентность больше, чем один, и обычно приблизительно два; то есть полиэпоксиды, которые имеют в среднем две эпоксидные группы на молекулу. Наиболее часто используемыми полиэпоксидами являются полиглицидиловые эфиры циклических полиолов, например полиглицидиловые эфиры многоатомных фенолов, такие как бисфенол А, резорцин, гидрохинон, бензол диметанол, хлороглюцинол и катехол; или полиглицидиловые эфиры многоатомных спиртов, например, алициклические полиолы, особенно циклоалифатические полиолы, такие как 1,2-циклогександиол, 1,4-циклогександиол, 2,2-бис(4-гидроксициклогексил)пропан, 1,1-бис(4-гидроксициклогексил) этан, 2-метил-1,1-бис(4-гидроксициклогексил)пропан, 2,2-бис(4-гидрокси-3-трет-бутилциклогексил)пропан, 1,3-бис(гидроксиметил) циклогексан и 1,2- бис (гидроксиметил) циклогексан. Примеры алифатических полиолов включают, кроме выше указанных , триметил пентандиол и неопентил гликоль.

Материалы, содержащие полигидроксильные группы, используемые для удлинения цепи или увеличения молекулярной массы полиэпоксида, дополнительно могут быть полимерными полиолами, напрпимер, любыми из вышеописанных. Настоящее изобретение может включать эпоксидные смолы, например диглицидиловые эфиры бисфенола А, бисфенола F, глицерина, новолака и другие. Примеры соответствующих полиэпоксидов описаны в патенте США № 4681811 в столбце 5, строки с 33 по 58, вышеупомянутая часть которого включена в настоящее описание посредством ссылки.

Эпоксидные пленкообразующие полимеры альтернативно могут быть акриловыми полимерами, полученными посредством эпоксидных функциональных мономеров, таких, как глицидил акрилат, глицидил метакрилат, аллилглицидиловый эфир и металлилглицидиловый эфир. Сложные полиэфиры, полиуретаны или полиамиды, полученные из глицидиловых спиртов или глицидиловых аминов, либо реагирующие с эпигалогидрином, также являются подходящими эпоксидно-функциональными смолами. Эпоксидные функциональные группы могут быть включены в смолу путем взаимодействия гидроксильных групп на смоле с эпигалогидрином или дигалогидрином, например, эпихлоргидрином или дихлоргидрином, в присутствии щелочи.

Неограничивающие примеры подходящих фторполимеров включают чередующиеся сополимеры фторэтилен-алкилвинилового эфира (например те, которые описаны в патенте США № 4345057), доступные от компании «Asahi Glass Company» под названием «LUMIFLON»; фторалифатические полимерные сложные эфиры, коммерчески доступные от компании «3М Сент-Пол, Миннесота», под названием «FLUORAD»; и перфторированные гидроксильные функциональные (мет)акрилатные смолы.

Соответствующие отвердители (б) для использования в отверждаемых пленкообразующих композициях по настоящему изобретению включают аминопласты, полиизоцианаты, в том числе блокированные изоцианаты, полиэпоксиды, бета-гидроксиалкиламиды, поликислоты, металлоорганические кислотно-функциональные материалы, полиамины, полиамиды, полисульфиды, политиолы, полиены, например полиакрилаты, полиолы, полисиланы и смеси любых из вышеперечисленного, включая те, которые известны в данной области техники для любого из указанных материалов.

Полезные аминопласты могут быть получены реакцией конденсации формальдегида с амином или амидом. Неограничивающие примеры аминов или амидов включают меламин, мочевину и бензогуанамин.

Несмотря на то, что продукты конденсации, полученные реакцией спиртов и формальдегида с меламином, мочевиной или бензогуанамином, являются наиболее распространенными, можно использовать конденсаты с другими аминами или амидами. Формальдегид является наиболее часто используемым альдегидом, но также могут быть использованы и другие альдегиды, такие как ацетальдегид, кротоновый альдегид и бензальдегид.

Аминопласт может содержать имино- и метилольные группы. В определенных случаях по меньшей мере часть метилольных групп может быть этерифицирована спиртом для модификации реакции отверждения. Для этой цели может быть использован любой одноатомный спирт, такой как метанол, этанол, н-бутиловый спирт, изобутанол и гексанол. Неограничивающие примеры подходящих аминопластовых смол коммерчески доступны от компании «Cytec Industries, Inc.» под торговой маркой «CYMEL», и от компании «Solutia, Inc.» под торговой маркой «RESIMENE».

Другие сшивающие агенты, подходящие для использования, включают полиизоцианатные сшивающие агенты. Используемый в данном документе термин «полиизоцианат» включает блокированные (или ограниченные) полиизоцианаты, а также разблокированные полиизоцианаты. Полиизоцианат может быть алифатическим, ароматическим или их смесью. Хотя часто используются высшие полиизоцианаты, такие как изоцианураты диизоцианатов, диизоцианаты также могут применяться. Изоцианатные форполимеры, например, продукты реакции полиизоцианатов с полиолами также можно использовать. Могут быть использованы смеси полиизоцианатных сшивающих агентов.

Полиизоцианат может быть получен из различных изоцианат-содержащих материалов. Примеры подходящих полиизоцианатов включают тримеры, полученные из следующих диизоцианатов: толуолдиизоцианат, 4,4'-метилен-бис (циклогексил изоцианат), изофорон диизоцианат, изомерная смесь 2,2,4- и 2,4,4-триметил гексаметилен диизоцианат, 1,6-гексаметилен диизоцианат, тетраметилксилилен диизоцианат и 4,4'-дифенилметилен диизоцианат. Кроме того, блокированные полиизоцианатные форполимеры различных полиолов, таких как сложные полиэфирполиолы, также могут быть использованы.

Изоцианатные группы могут быть закрытыми или открытыми, по желанию. Если полиизоцианат должен блокироваться или закрываться, любое подходящее алифатическое, циклоалифатическое или ароматическое алкиловое моноспиртовое или фенольное соединение, известное специалистам в данной области техники, может быть использовано в качестве защитного вещества для полиизоцианата. Примеры подходящих блокирующих агентов включают те материалы, которые могут разблокироваться при повышенных температурах, например, низшие алифатические спирты, включая метанол, этанол и н-бутанол; циклоалифатические спирты, такие как циклогексанол; ароматические алкиловые спирты, такие как фенилкарбинол и метилфенилкарбинол; и фенольные соединения, такие как сам фенол и замещенные фенолы, где заместители не влияют на операции нанесения покрытия, например крезол и нитрофенол. Гликолевые эфиры также могут быть использованы в качестве защитных веществ. Подходящие простые гликолевые эфиры включают бутиловый эфир этиленгликоля, бутиловый эфир диэтиленгликоля, метиловый эфир этиленгликоля и метиловый эфир пропилен гликоля. Другие подходящие защитные вещества включают оксимы, например, метил этилкетоксим, оксим ацетона и оксим циклогексанона, лактамы, например, эпсилон-капролактам, пиразолы, например, диметил пиразол, и амины, например, дибутиламин.

Полиэпоксиды являются подходящими отвердителями для полимеров, имеющих группы карбоновой кислоты и/или аминогруппы. Примеры подходящих полиэпоксидов включают низкомолекулярные полиэпоксиды, такие как 3,4-эпоксициклогексилметил, 3,4-эпоксициклогексанкарбоксилат и бис (3,4-эпокси-6-метилциклогексилметил) адипат. Полиэпоксиды с более высокой молекулярной массой, включая полиглицидиловые эфиры многоатомных фенолов и спиртов, описанные выше, также подходят в качестве сшивающих агентов.

Бета-гидроксиалкиламиды являются подходящими отвердителями для полимеров, имеющих группы карбоновой кислоты. Бета-гидроксиалкиламиды могут быть структурно изображены следующим образом:

где R1 является H или C1 -C5 алкил; R2 является H, C1 -C5 алкил или:

где R1 является таким, как приведено выше; А является связью или поливалентным органическим радикалом, полученным из насыщенного, ненасыщенного или ароматического углеводорода, включая замещенные углеводородные радикалы, содержащие от 2 до 20 атомов углерода; m равно 1 или 2; n равно 0 или 2, а m + n равно по меньшей мере 2, обычно в диапазоне от 2 до 4 включительно. Чаще всего А является двухвалентным алкиленовым радикалом от С2 до С12.

Поликислоты, в частности поликарбоновые кислоты, являются подходящими отвердителями для полимеров, имеющих эпоксидные функциональные группы. Примеры подходящих поликарбоновых кислот включают адипиновую, янтарную, себациновую, азелаиновую и додекандиовую кислоты. Другие подходящие поликислотные сшивающие агенты включают кислотосодержащие группы акриловых полимеров, полученных из этилен ненасыщенного мономера, содержащего по меньшей мере одну группу карбоновой кислоты и по меньшей мере один этилен ненасыщенный мономер, который не содержит группы карбоновой кислоты. Такие кислотные функциональные акриловые полимеры могут иметь кислотное число в диапазоне от 30 до 150. Также могут быть использованы сложные полиэфиры, содержащие кислотные функциональные группы. Могут быть использованы сложные полиэфиры с низкой молекулярной массой и сложные эфиры полукислот, которые основаны на конденсации алифатических полиолов с алифатическими и/или ароматическими поликарбоновыми кислотами или ангидридами. Примеры подходящих алифатических полиолов включают этиленгликоль, пропиленгликоль, бутиленгликоль, 1,6-гександиол, триметилолпропан, дитриметилолпропан, неопентилгликоль, 1,4-циклогександиметанол, пентаэритрит и тому подобное. Поликарбоновые кислоты и ангидриды могут включать, помимо вышеуказанных веществ, терефталевую кислоту, изофталевую кислоту, фталевую кислоту, фталевый ангидрид, тетрагидрофталевую кислоту, тетрагидрофталевый ангидрид, гексагидрофталевый ангидрид, метилгексагидрофталевый ангидрид, хлорэндиковый ангидрид и т.п. Также могут быть использованы смеси кислот и/или ангидридов. Вышеописанные поликислотные сшивающие агенты описаны более подробно в патенте США №4681811, в столбце 6, строка 45 до столбца 9, строка 54, который включен в настоящий документ посредством ссылки.

Неограничивающие примеры подходящих полиаминовых сшивающих агентов включают первичные или вторичные диамины или полиамины, в которых радикалы, присоединенные к атомам азота, могут быть насыщенными или ненасыщенными, алифатическими, алициклическими, ароматическими, ароматически-замещенными-алифатическими, алифатически-замещенными-ароматическими и гетероциклическими. Неограничивающие примеры подходящих алифатических и алициклических диаминов включают 1,2-этилендиамин, 1,2-пропилендиамин, 1,8-октандиамин, изофорондиамин, пропан-2,2-циклогексиламин и другие. Неограничивающие примеры подходящих ароматических диаминов включают фенилендиамины и толуолдиамины, например, о-фенилендиамин и п-толилен диамин. Также пригодны многоядерные ароматические диамины, такие как 4,4'-бифенилдиамин, метилендианилин и монохлорметилен дианилин.

Примеры подходящих алифатических диаминов включают, без ограничения, этилендиамин, 1,2-диаминопропан, 1,4-диаминобутан, 1,3-диаминопентан, 1,6-диаминогексан, 2-метил-1,5-пентандиамин, 2,5-диамино-2,5-диметилгексан, 2,2,4- и/или 2,4,4-триметил-1,6-диамино-гексан, 1,11-диаминоундекан, 1,12-диаминододекан, 1,3- и/или 1,4-циклогексан диамин, 1-амино-3,3,5-триметил-5-аминометил-циклогексан, 2,4- и/или 2,6-гексагидротолуилен диамин, 2,4'- и/или 4,4'-диамино-дициклогексил метан и 3,3'-диалкил-4,4'-диамино-дициклогексил метаны (например 3,3'-диметил-4,4'-диамино-дициклогексил метан и 3,3'- диэтил-4,4'-диамино-дициклогексил метан), 2,4- и/или 2,6-диаминотолуол и 2,4'- и/или 4,4'-диаминодифенил метан или их смеси. Циклоалифатические диамины коммерчески доступны от компании «Huntsman Corporation»(Houston, TX) под обозначением «JEFFLINK»™, например «JEFFLINK™ 754». Также могут быть использованы дополнительные алифатические циклические полиамины, такие как «DESMOPHEN NH 1520», доступный от компании «Bayer MaterialScience» и/или «CLEARLINK 1000», который является вторичным алифатическим диамином, доступным от компании «Dorf Ketal». «POLYCLEAR 136» (доступный от компании «BASF/Hansen Group LLC»), продукт реакции изофорондиамина и акрилонитрила, также является подходящим для данного варианта применения. Другие типичные подходящие полиамины описаны в патенте США №4046729 от столбца 6, строка 61 до столбца 7, строка 26, и в патенте США №3799854 в столбце 3, строки 13-50, процитированные части которого включены в качестве ссылки в данный документ. Также могут быть использованы дополнительные полиамины, такие как полиамины ANCAMINE, доступные от компании «Air Products and Chemicals, Inc».

Соответствующие полиамиды включают любые из известных в данной области техники. Например, полиамиды «ANCAMIDE», доступные от «Air Products and Chemicals, Inc».

Подходящие полиены могут включать те, что представлены формулой:

A - (X)м

где A является органическим фрагментом, X является олефин ненасыщенным фрагментом и m составляет по меньшей мере 2, обычно от 2 до 6. Примерами X являются группы следующей структуры:

где каждый R является радикалом, выбранным из Н и метила.

Полиены могут быть соединениями или полимерами, имеющими в молекуле олефиновые двойные связи, которые полимеризуются под воздействием излучения. Примерами таких материалов являются (мет)акрилово-функциональные (мет)акриловые сополимеры, эпоксидная смола (мет)акрилаты, сложные полиэфир(мет)акрилаты, простые полиэфирные (мет)акрилаты, полиуретановые (мет)акрилаты, амино(мет)акрилаты, силикон( мет) акрилаты и меламин(мет)акрилаты. Среднечисленная молярная масса (Mn) этих соединений часто составляет от 200 до 10000. Молекула часто содержит в среднем от 2 до 20 олефиновых двойных связей, которые полимеризуются под воздействием излучения. Алифатические и/или циклоалифатические (мет)акрилаты часто используются в каждом случае. (Цикло)алифатические полиуретан (мет)акрилаты и (цикло)алифатические сложные полиэфир(мет)акрилаты являются особенно подходящими для данного варианта применения. Связующие могут быть использованы отдельно или в смеси.

Соответствующими примерами полиуретан(мет)акрилатов являются продукты реакции полиизоцианатов, такие как 1,6-гексаметилен диизоцианат и/или изофорон диизоцианат, включая изоцианурат и его биуретовые производные с гидроксиалкил(мет)акрилатами, такими как гидроксиэтил(мет) акрилат и/или гидроксипропил. (мет)акрилат. Полиизоцианат может реагировать с гидроксиалкил(мет)акрилатом в эквивалентном соотношении 1:1 или может взаимодействовать с эквивалентным соотношением NCO/OH, превышающим 1, с образованием NCO-содержащего продукта реакции, который затем может быть удлинен до цепи с помощью полиола, например диола или триола, например 1,4-бутандиола, 1,6-гександиола и/или триметилол пропана. Примерами сложных полиэфир(мет)акрилатов являются продукты реакции (мет)акриловой кислоты или ангидрида с полиолами, такими как диолы, триолы и тетраолы, включая алкилированные полиолы, например пропоксилированные диолы и триолы. Примеры полиолов включают 1,4-бутандиол, 1,6-гександиол, неопентилгликоль, триметилолпропан, пентаэритрит и пропоксилированный 1,6-гександиол. Соотвествующими примерами сложного полиэфир(мет)акрилата являются глицерол три(мет)акрилат, триметилолпропан три(мет)акрилат, пентаэритритол три(мет)акрилат и пентаэритритол тетра(мет)акрилат.

Помимо (мет)акрилатов, (мет)аллильные соединения или полимеры могут быть использованы отдельно или в комбинации с (мет)акрилатами. Примерами (мет)аллильных материалов являются полиаллиловые эфиры, например диаллиловый эфир 1,4-бутандиола и триаллиловый эфир триметилол пропана. Примерами других (мет)аллильных материалов являются полиуретаны, содержащие (мет)аллильные группы. Например, продукты реакции полиизоцианатов, таких как 1,6-гексаметилен диизоцианат и/или изофорондиизоцианат, включая изоцианурат, и их биуретовые производные, с аллиловыми эфирами с гидроксильными функциональными группами, такими как моноаллиловый эфир 1,4-бутандиола и диаллиловый эфир триметилол пропан. Полиизоцианат может реагировать с гидроксильно-функциональным аллиловым эфиром в эквивалентном соотношении 1:1 или может взаимодействовать с эквивалентным соотношением NCO/OH, превышающим 1, с образованием реакции NCO-содержащего продукта, который затем может быть удлинен до цепи с помощью полиола, такого, как диол или триол, например 1,4-бутандиол, 1,6-гександиол и/или триметилолпропан.

Используемый в данном документе термин «материал с политиольными функциональными группами» относится к полифункциональным материалам, содержащим две или более тиоловых функциональных групп (SH). Подходящие материалы с политиольными функциональными группами для использования при формировании отверждаемой пленкообразующей композиции многочисленны и могут широко варьироваться. Такие политиоловые функциональные материалы могут включать те, которые известны в данной области техники. Неограничивающие примеры соответствующих материалов с политиольными функциональными группами могут включать политиолы, имеющие по меньшей мере две тиоловые группы, включая соединения и полимеры. Политиол может иметь эфирные связи (-О-), сульфидные связи (-S-), включая полисульфидные связи (-Sx-), где х равен по меньшей мере 2, например, от 2 до 4, и комбинации таких связей.

Политиолы для использования в качестве отвердителей в настоящем изобретении включают материалы формулы:

R1 - (SH)n

где R1 является поливалентным органическим фрагментом, а n является целым числом по меньшей мере 2, обычно в диапазоне от 2 до 6.

Неограничивающие примеры подходящих политиолов включают сложные эфиры тиолсодержащих кислот формулы HS-R2-COOH, где R2 является органическим фрагментом в полигидрокси соединениях структуры R3-(OH)n, где R3 является органическим фрагментом и n равно по меньшей мере 2, обычно оно равно от 2 до 6. Эти компоненты могут реагировать в подходящих условиях с получением политиолов, имеющих общую структуру:

R3- (OC-R2-SH)n

||

O

где R2 , R3 и n имеют выше представленные значения.

Примерами тиол-содержащих кислот являются тиогликолевая кислота (HS-CH2 COOH), α-меркаптопропионовая кислота (HS-CH(CH3)-COOH) и β-меркаптопропионовая кислота (HS-СН2СН2СООН) с полигидроксисоединениями, такими как гликоли, триолы, тетраолы, пентаолы, гексаолы и их смеси. Другие неограничивающие примеры подходящих политиолов включают этиленгликоль-бис(меркаптоуксусный), этиленгликоль-бис(β-меркаптопропионат), триметилолпропан трис(меркаптоуксусный), триметилолпропан трис(β-меркаптопропионат), пентаэритритолтетракис (меркаптоуксусный) и тригидрат пентарилтрита(меркаптоуксусный) меркаптопропионат) и их смеси.

Соответствующие поликислоты и полиолы, используемые в качестве отверждающих агентов, включают любые из известных в данной области, например, описанные в данном документе для получения сложных полиэфиров.

Подходящие смеси сшивающих агентов также могут быть использованы в изобретении. Количество сшивающего агента в отверждаемой пленкообразующей композиции обычно составляет от 5 до 75 процентов по массе в расчете на общую массу твердых веществ смолы в отверждаемой пленкообразующей композиции. Например, минимальное количество сшивающего агента может составлять по меньшей мере 5 процентов по массе, часто по меньшей мере 10 процентов по массе и чаще по меньшей мере 15 процентов по массе. Максимальное количество сшивающего агента может составлять 75 процентов по массе, чаще 60 процентов по массе или 50 процентов по массе. Диапазоны сшивающего агента могут включать, например, от 5 до 50 процентов по массе, от 5 до 60 процентов по массе, от 10 до 50 процентов по массе, от 10 до 60 процентов по массе, от 10 до 75 процентов по массе, от 15 до 50 процентов по массе вес, от 15 до 60 процентов по массе и от 15 до 75 процентов по массе.

Отверждаемые пленкообразующие композиции по настоящему изобретению дополнительно содержат (в) полисилоксановую смолу, содержащую ароматические функциональные группы, такие как боковые фенильные группы, и концевые активные водородные группы. Полисилоксановая смола может быть приготовлена из коммерчески доступных полисилоксановых смол; например, аминной функциональной полисилоксановой смолы. Примеры включают «Dow Corning 3055» (также известный как «DOWSIL 3055»), доступный от «Dow Corning Corporation», и «SiVance C1008», доступный от «Milliken Chemical». В качестве альтернаттивы, полисилоксановая смола может быть получена из метоксифункциональных полисилоксановых смол. Примером такой смолы является «Dow Corning 3074», доступный от компании «Dow Corning Corporation». Эти полисилоксановые смолы могут быть использованы в чистом виде; альтернативно, концевые аминогруппы или метокси группы могут быть удлинены цепью с получением различных концевых функциональных групп. Как правило, концевые активные водородные группы на полисилоксановой смоле (в) включают гидроксильные, тиольные и/или карбоновые кислоты. Например, аминогруппа в полисилоксане может взаимодействовать с циклическим карбонатом, таким как этилен или пропиленкарбонат, с образованием уретановой связи и концевой гидроксильной группы. Альтернативно, аминные группы могут взаимодействовать с лактоном с образованием амидной связи и концевой гидроксильной группы. Ангидрид, например, метилгексагидрофталевый ангидрид, может взаимодействовать с концевыми аминными группами с образованием амидной связи и концевой группы карбоновой кислоты. Если полисилоксановая смола изначально имеет метокси-функциональные группы, метокси группа в полисилоксане может взаимодействовать с полиолом с образованием простой эфирной связи Si-O-C и концевой гидроксильной группы. Метокси группы также могут взаимодействовать с гидроксильной функциональной карбоновой кислотой с образованием простой эфирной связи Si-O-C и концевой карбоксильной группы. Карбоксильная группа может быть удлинена цепью с помощью полиола, полученного из эпокси группы, с получением концевых гидроксильных групп.

Обычно полисилоксановая смола (в) присутствует в отверждаемой пленкообразующей композиции в количестве по меньшей мере 0,5 процента по массе в расчете на общую массу твердых веществ смолы в отверждаемой пленкообразующей композиции, например по меньшей мере 1 массовый %. Кроме того, полисилоксановая смола (в) может присутствовать в отверждаемой пленкообразующей композиции в количестве не более 20 мас. %, или не более 10 мас. %, особенно когда ее используют в качестве пленкообразующего связующего. В примерах настоящего изобретения, когда полисилоксановая смола присутствует в добавочных количествах, она обычно присутствует в количестве не более 5 мас. %, или не более 3 мас. %.

Настоящее изобретение также относится к отверждаемым пленкообразующим композициям, содержащим:

(а) акриловый полиол, полученный из мономерной смеси, содержащей мономер с гидроксильной функциональной группой;

(б) отвердитель, содержащий функциональные группы, которые реагируют с гидроксильными функциональными группами;

(в) полисилоксановую смолу, описанную выше; и

(г) реологический модификатор, содержащий:

(1) неводную дисперсию сшитого внутри органического полимера;

(2) дисперсию кремния; и/или

(3) продукт реакции амина и изоцианата.

В таком варианте отверждаемые пленкообразующие композиции по настоящему изобретению содержат (а) акриловый полиол. Акриловый полиол включает аддитивный полимер, и может быть получен из мономерной смеси, содержащей мономер с гидроксильными функциональными группами. Гидроксильный функциональный мономер может включать любой из раскрытых выше. В конкретных примерах настоящего изобретения мономер с гидроксильными функциональными группами содержит гидроксиалкильную группу с алкильной цепью состоящую по меньшей мере из четырех атомов углерода, так что гидроксильная группа(-ОН) будет удалена из основной цепи акрилового полимера после полимеризации, и отделена по меньшей мере четырьмя атомами углерода (исключая любые карбонильные атомы углерода, как в акриловом мономере). Например, в смеси мономеров, которая включает гидроксибутил метакрилат, гидроксильная группа(-ОН) удалена из основной цепи акрилового полимера после полимеризации и отделена четырьмя атомами углерода в бутильной группе. Используемый здесь термин «полимер» предназначен для обозначения полимеров, форполимеров и олигомеров; префикс «поли» относится к двум или более единицам.

Соответствующие акриловые полиолы включают сополимеры одного или более из сложных алкиловых эфиров акриловой кислоты или метакриловой кислоты, необязательно, вместе с одним или более из других полимеризуемых этилен ненасыщенных мономеров, таких как любые из тех, которые были описаны выше.

Акриловый полиол может также содержать концевые и/или боковые карбаматные группы.

В некоторых примерах настоящего изобретения по меньшей мере часть акрилового полиола (а), который также может содержать или не содержать карбаматные функциональные группы, как было указано выше, дополнительно реагирует с лактидом перед включением в отверждаемую пленкообразующую композицию. В этой реакции гидроксильные функциональные группы на акриловом полиоле реагируют с лактидом реакцией раскрытия цикла, предоставляя ветвь с множеством сложноэфирных связей и концевую гидроксильную функциональную группу. Эту реакцию с лактидом можно проводить до или после введения акрилового полиола в отверждаемую пленкообразующую композицию, но обычно ее проводят до включения в отверждаемую пленкообразующую композицию. Как правило, лактид является циклическим сложным диэфиром, то есть дилактоном двух молекул любой 2-гидроксикарбоновой кислоты, но термин «лактид» обычно относится конкретно к циклическому сложному диэфиру молочной кислоты (2-гидроксипропионовой кислоте). Примером другого подходящего лактида является циклический сложный диэфир гликолевой кислоты (2-гидроксиуксусная кислота). До 100% гидроксильных групп на акриловом полиоле (а) может реагировать с лактидом. Акриловый полиол (а) может содержать смесь модифицированного лактидом и немодифицированного акрилового полиола; т.е. смесь акрилового полиола (а), которая не прореагировала с лактидом, и смесь акрилового полиола (а), которая по меньшей мере частично прореагировала с лактидом.

Акриловый полиол (а) демонстрирует среднюю молекулярную массу по меньшей мере 3000, например по меньшей мере 5000, или по меньшей мере 5500, и, самое больше значение, 10000, или самое большее, 7000, или самое большее, 6500. Средневзвешенные и среднечисловые молекулярные массы, как указано в настоящем документе, могут быть определены гель-проникающей хроматографией (ГПХ) с использованием полистирольного стандарта.

Волнистость поверхности является показателем шероховатости поверхности и может быть измерена с помощью инструмента волнового сканирования, например «BYK Wavescan Plus», доступного от «BYK Gardner USA», который измеряет топографию поверхности с помощью оптического профиля. В приборе волнового сканирования используется точечный источник (т.е. лазер) для освещения поверхности на заранее определенном расстоянии, например, 10 сантиметров, под углом падения 60°. Отраженный свет измеряется под тем же, но противоположным углом. Когда луч света попадает на «пик» или «впадину» поверхности, обнаруживается максимальный сигнал; когда луч достигает «наклона» пика/впадины, регистрируется минимальный сигнал. Измеренная частота сигнала равна двойной пространственной частоте топографии поверхности покрытия. Поверхностная «волнистость» различается на «длинноволновую/LW (1,2-12 мм)» и «коротковолновую/SW (0,3-1,2 мм)» для имитации визуальной оценки человеческим глазом. Данные делятся на длинноволновые и коротковолновые сигналы с использованием функции математического фильтра. Каждый диапазон значений от 0 до 50. Длинноволновая волнистость представляет дисперсию амплитуды длинноволнового сигнала, в то время как коротковолновая волнистость представляет дисперсию амплитуды коротковолнового сигнала. Длинноволновая и коротковолновая волнистость поверхности покрытия может дать косвенную меру факторов, влияющих на топографию, например, шероховатость подложки, а также свойства текучести и выравнивания покрытий. Длинноволновые значения могут быть определены с использованием прибора «BYK Wavescan Plus» в соответствии с предлагаемым производителем способом работы. Длинноволновые значения меньшей величины указывают на более гладкие по внешнему виду покрытия.

Количество акрилового полиола (а) в отверждаемой пленкообразующей композиции обычно составляет от 10 до 95 процентов по массе в расчете на общую массу твердых веществ смолы в отверждаемой пленкообразующей композиции. Например, минимальное количество полимерного связующего может составлять по меньшей мере 25 мас. %, часто по меньшей мере 30 мас. %, и чаще по меньшей мере 40 мас. %. Максимальное количество полимерного связующего может составлять 95 мас. %,, чаще 85 мас. %, или 75 мас. %,. Диапазоны полимерного связующего могут включать, например, от 25 до 90 мас. %,, от 25 до 80 мас. %,, от 30 до 70 мас. %, от 30 до 60 мас. %, и от 30 до 50 мас. %.

Используемое в настоящем документе выражение «на основе общего веса твердых веществ смолы» или «на основе общего веса твердых органических связующих» (используется взаимозаменяемо) композиции означает, что количество компонента, добавляемого во время образования композиции, составляет в расчете на общую массу твердых частиц смолы (нелетучих) пленкообразующих материалов, включая сшиватели и полимеры, присутствующие во время образования композиции, но не включая воду, растворитель или любые добавки, такие как затрудненные аминные стабилизаторы, фотоинициаторы, пигменты, включая наполнители, модификаторы потока, катализаторы и поглотители ультрафиолетового излучения.

Отверждаемые пленкообразующие композиции по настоящему изобретению дополнительно содержат (б) отверждающий (сшивающий) агент, содержащий функциональные группы, которые реагируют с гидроксильными функциональными группами (а). Такие отвердители обычно включают один или более аминопластов, полиизоцианатов, включая блокированные изоцианаты, поликислоты и смеси любых из вышеперечисленных, а также включают любые из выше описанных, присутствующих в указанных выше количествах. веществ.

Отверждаемые пленкообразующие композиции по настоящему изобретению дополнительно включают (в) полисилоксановую смолу, описанную выше, содержащую ароматические функциональные группы и концевые активные водородные группы, присутствующие в указанных выше количествах; и (г) модификатор реологии, включающий один или более из следующих компонентов:

(1) неводную дисперсию сшитого внутри органического полимера;

(2) дисперсию кремния; и/или

(3) продукт реакции амина и изоцианата.

Внутренне сшитый органический полимер в неводной дисперсии (1) обычно является акриловым полимером и может быть получен из мономерной смеси, содержащей по меньшей мере один мономер, имеющий функциональные группы, которые позволяют самосшивание и, потенциально, сшивание с соседними полимерами, что позволяет образование геля, такого как микрогель. Размер частиц может быть определен из числа многочисленных методик, известных в данной области техники, например, ниже описанным способом. Размер частиц измеряется с помощью прибора «Malvern Zetasizer», который является высокоэффективным двух-угловым анализатором размера частиц для улучшенного обнаружения агрегатов и измерения малых или разбавленных образцов, а также образцов с очень низкой или высокой концентрацией с использованием динамического рассеяния света. Типичными применениями динамического рассеяния света являются характеристики частиц, эмульсий или молекул, которые были диспергированы или растворены в жидкости. Броуновское движение частиц или молекул в суспензии приводит к тому, что лазерный свет рассеивается с различной интенсивностью. Анализ этих флуктуаций интенсивности дает скорость броуновского движения и, следовательно, размер частиц, используя соотношение Стокса-Эйнштейна. Указанные размеры частиц для всех примеров является средним значением Z.

Например, любой мономер, известный в данной области техники, который содержит по меньшей мере две этилен ненасыщенные двойные связи, может быть включен в смесь мономеров. Соответствующие мономеры включают, без ограничения, ди(мет)акрилаты (например, гександиол ди(мет)акрилат, этилен гликоль ди(мет)акрилат, бутандиол ди(мет)акрилат, декандиол ди(мет)акрилат или комбинацию ди(мет)акрилатов. Типичный внутренне сшитый органический полимер может быть получен, как описано в приведенных ниже примерах, из смеси мономеров, содержащей:

(i) метил метакрилат;

(ii) бутил акрилат;

(iii) стирол; и

(iv) диметакрилат этилен гликоля.

Внутренне сшитый органический полимер может быть диспергирован в непрерывной органической фазе, содержащей органический растворитель или полимер, с использованием интенсивного перемешивания или гомогенизации для образования неводной дисперсии (1). Подходящие неводные среды для использования в качестве органической непрерывной фазы включают кетоны, такие как метил амилкетон, и простые эфиры гликолей, например, 2-бутоксиэтанол.

Использование неводной дисперсии внутренне сшитого органического полимера улучшает «удержание» между слоями покрытия, когда отверждаемая пленкообразующая композиция по настоящему изобретению используется в многокомпонентном композиционном покрытии. Используемый в настоящем документе термин «удержание» относится к предотвращению или минимизации значительного смешивания между первой нанесенной неотвержденной композицией покрытия и впоследствии нанесенной неотвержденной композицией(ями) покрытия, то есть слои остаются в значительной степени раздельными и различимыми. Таким образом, настоящее изобретение позволяет поддерживать отдельные и различные слои при нанесении методом «мокрое по мокрому» или «мокрое по мокрому и по мокрому». Система покрытия, которая не имеет хорошего сцепления между слоями, может иметь плохой внешний вид, например, «растрескивание от грязи», о чем свидетельствуют небольшие трещины или трещины на поверхности покрытия или постоянство коротковолнового внешнего вида на поверхности в широком диапазоне условий обработки.

Модификатор реологии (г) может дополнительно или альтернативно включать (2) дисперсию диоксида кремния. В качестве подходящих агентов контроля реологии могут быть использованы любые из известных в данной области.

Модификатор реологии (г) может дополнительно или альтернативно включать (3) продукт реакции амина и изоцианата, обычно в форме соединения, имеющего два фрагмента мочевины (бис-мочевина). Бис-мочевина может быть кристаллической. Подходящие изоцианаты включают полиизоцианаты. Полиизоцианат может быть алифатическим, ароматическим или их смесью. Несмотря на то, что часто используются высшие полиизоцианаты, такие как изоцианураты диизоцианатов, чаще используются диизоцианаты. Также могут быть использованы изоцианатные форполимеры, например, продукты реакции полиизоцианатов с полиолами. Могут быть использованы смеси полиизоцианатов.

Полиизоцианат может быть получен из различных изоцианат-содержащих материалов. Примеры подходящих полиизоцианатов включают следующие диизоцианаты: толуолдиизоцианат, 4,4'-метилен-бис (циклогексил изоцианат), изофорон диизоцианат, изомерную смесь 2,2,4- и 2,4,4-триметил гексаметилен диизоцианат, 1,6-гексаметилен диизоцианат, тетраметилксилилен диизоцианат и 4,4'-дифенилметилен диизоцианат. Также могут быть использованы тримеры, полученные из одного или более из этих диизоцианатов.

Подходящие амины, используемые для получения продукта реакции (3), могут быть первичными или вторичными моноаминами или их смесями. Амины могут быть ароматическими или алифатическими (например, циклоалифатическими). Неограничивающие примеры подходящих моноаминов могут включать алифатические полиамины, такие как этиламин, изомерные пропиламины, бутиламины, пентиламины, гексиламины, циклогексиламин и бензиламин. В конкретном примере настоящего изобретения продукт реакции (3) включает гексаметилен диизоцианат по меньшей мере частично покрытый бензиламином.

Продукт реакции (3) может быть добавлен в отвержденную пленкообразующую композицию в чистом виде или может быть диспергирован в носителе, таком как акриловый полиол, полученный из мономерной смеси, содержащей:

(i) от 35 до 40 мас.% мономера с функциональной группой бета-гидрокси сложного эфира, такого как любой из выше описанных, полученных из мономера с функциональной этилен ненасыщенной кислотой и эпоксидного соединения, содержащего по меньшей мере 5 атомов углерода;

(ii) от 15 до 20 мас. % гидроксиэтил метакрилата;

(iii) от 25 до 30 мас. % стирола; и

(iv) от 10 до 15 мас. % 2-этилгексил акрилата, где количества основаны на общей массе мономеров в смеси мономеров. Когда продукт реакции (3) диспергирован в носителе, он обычно присутствует в дисперсии в количестве от 2 до 5 процентов по массе в расчете на общую массу дисперсии. Продукт реакции (3) обычно присутствует в отверждаемой пленкообразующей композиции в количестве от 0,1 до 2,0 мас. %, например, от 0,3 до 0,7 мас. %, часто 0,65 мас. %, в расчете на общую массу твердых веществ смолы в отверждаемой пленкообразующей композиции. Дисперсия продукта реакции (3) в носителе обычно присутствует в отверждаемой пленкообразующей композиции в количестве от 10 до 20 процентов по массе, часто 15 процентов по массе, в расчете на общую массу твердых веществ смолы в отверждаемой пленкообразующей композиции.

Каждая из отверждаемых пленкообразующих композиций по настоящему изобретению может дополнительно содержать дополнительные полимерные смолы, обычно карбамат-функциональные смолы, такие как один или более из карбамат-функциональных сложных полиэфирполиолов. При использовании, смола с карбаматной функциональностью присутствует в отверждаемой пленкообразующей композиции в количестве по меньшей мере 15 процентов по массе или по меньшей мере 20 процентов по массе и, максимум, 30 процентов по массе, в расчете на общую массу твердых частиц смолы в отверждаемой пленкообразующей композиции. Типичное количество составляет 25 процентов по весу.

Отверждаемые пленкообразующие композиции по настоящему изобретению могут дополнительно включать другие, необязательные компоненты, обычно используемые в таких композициях. Например, композиция может дополнительно содержать светостабилизатор из затрудненного амина для устойчивости к УФ-разрушению. Такие светостабилизаторы на основе затрудненных аминов включают те, что были описаны в патенте США №5260135. Когда они используются, они присутствуют в композиции в количестве от 0,1 до 2 мас.% в расчете на общую массу твердых веществ смолы в пленкообразующей композиции. Также могут быть включены другие, необязательные добавки, такие как красители, пластификаторы, устойчивые к истиранию частицы, а также частицы, упрочняющие пленку, наполнители, катализаторы, такие как додецилбензол сульфо-кислота, блокированная диизопропаноламином или N, N-диметилдодециламином, антиоксиданты, биоциды, пеногасители, поверхностно-активные вещества, смачивающие агенты, диспергирующие добавки, усилители адгезии, поглотители и стабилизаторы ультрафиолетового света, стабилизирующий агент, органические сорастворители, химически активные разбавители, измельчающие носители и другие обычные вспомогательные вещества или их комбинации.

Используемый в настоящем документе термин «краситель» означает любое вещество, которое придает цвет и/или другую непрозрачность, и/или другой визуальный эффект композиции. Краситель может быть добавлен к покрытию в любой подходящей форме, такой как дискретные частицы, дисперсии, растворы и/или хлопья. Один краситель или смесь двух или более красителей могут быть использованы в покрытиях по настоящему изобретению.

Примеры красителей включают пигменты, красители и оттеночные добавки, которые используются в лакокрасочной промышленности и/или перечислены в Ассоциации производителей сухих красок (DCMA), а также композиции со специальными эффектами. Краситель может включать, например, тонкоизмельченный твердый порошок, который нерастворим, но смачивается в условиях использования. Краситель может быть органическим или неорганическим и может быть агломерированным или не агломерированным. Красители могут быть включены в покрытия путем измельчения или простого смешивания. Красящие вещества могут быть введены путем помола в покрытие с использованием измельченного носителя, такого как акриловый измельченный носитель, использование которого будет знакомо специалисту в данной области техники.

Примеры пигментов и/или пигментных композиций включают, но не ограничиваются такими веществами как карбазол диоксазиновый сырой пигмент, азо, моноазо, дисазо, нафтол AS, соляные (лаки), бензимидазолон, конденсат, комплекс металла, изоиндолинон, изоиндолин и полициклический фталоцианин, хинакридон, перилен, перинон, дикетопирроло пиррол, тиоиндиго, антрахинон, индантрон, антрапиримидин, флавантрон, пирантрон, антантрон, пигменты диоксазин, триарил карбоний, пигменты хинофталона, красный пироловый дикетопирол (“DPPBO red”), диоксид титана,технический углерод и его смеси. Термины «пигмент» и «цветной наполнитель» могут использоваться взаимозаменяемо.

Примеры красителей включают, но не ограничиваются такими веществами как, краски на основе растворителя и/или на водной основе, например кислотные красители, азоидные красители, основные красители, прямые красители, дисперсные красители, химически активные красители, красители на основе растворителя, серные красители, протравные красители, например, красители с примесью ванадат висмута, антрахинона, перилена, алюминия, хинакридона, тиазола, тиазина, азо, индигоида, нитро, нитрозо, оксазина, фталоцианина, хинолина, стильбена и трифенил метана.

Как отмечено выше, краситель может быть в форме дисперсии, включая, но не ограничиваясь дисперсией наночастиц. Дисперсии наночастиц могут включать один или более из высокодисперсных красителей наночастиц и/или частиц красителя, которые дают желаемый видимый цвет и/или непрозрачность и/или визуальный эффект. Дисперсии наночастиц могут включать красители, например пигменты или красители, имеющие размер частиц менее 150 нм, например менее 70 нм или менее 30 нм. Наночастицы могут быть получены путем измельчения исходных органических или неорганических пигментов с помощью измельчающих сред, имеющих размер частиц менее 0,5 мм. Примеры дисперсий наночастиц и способы их получения указаны в патенте США №6875800 В2, который включен в настоящий документ посредством ссылки. Дисперсии наночастиц также могут быть получены путем кристаллизации, осаждения, конденсации в газовой фазе и химическим истиранием (т.е. путем частичного растворения). Чтобы минимизировать повторную агломерацию наночастиц в покрытии, можно использовать дисперсию наночастиц, покрытых смолой. Используемый в данном документе термин «дисперсия покрытых смолой наночастиц» относится к непрерывной фазе, в которой диспергированы дискретные «композитные микрочастицы», которые содержат наночастицу и смоляное покрытие на наночастице. Примеры дисперсий, покрытых смолой наночастиц и способы их получения указаны в заявке США № 10/876 031, поданной 24 июня 2004 г., которая включена в настоящий документ в качестве ссылки, и предварительной заявке США №60/482 167, поданной 24 июня 2003 г. которая также включена в настоящий документ посредством ссылки.

Примеры композиций со специальным эффектом, которые можно использовать в покрытии по настоящему изобретению, включают пигменты и/или композиции, которые производят один или более эффектов внешнего вида, например, отражательная способность, перламутровый эффект, металлический блеск, фосфоресценция, флуоресценция, фотохромизм, фоточувствительность, термохромизм, гониохромизм и/или изменение цвета. Дополнительные композиции со специальным эффектом могут обеспечивать другие ощутимые свойства, например отражательную способность, непрозрачность или текстуру. Композиции со специальным эффектом могут вызывать изменение цвета, когда цвет покрытия изменяется при его рассматривании под разными углами. Примеры композиций с цветовым эффектом идентифицированы в патенте США № 6894086, включенном в настоящий документ в качестве ссылки. Дополнительные композиции с цветовым эффектом могут включать в себя слюду с прозрачным покрытием и/или синтетическую слюду, диоксид кремния с покрытием, оксид алюминия с покрытием, прозрачный жидкокристаллический пигмент, жидкокристаллическое покрытие и/или любую композицию, в которой интерференция является результатом разности показателей преломления в материале, а не разницы показателей преломления между поверхностью материала и воздуха.

Светочувствительная композиция и/или фотохромная композиция, которая обратимо меняет свой цвет при воздействии одного или более источников света, может быть использована в покрытии по настоящему изобретению. Фотохромные и/или светочувствительные композиции могут быть активированы воздействием излучения определенной длины волны. Когда композиция становится возбужденной, молекулярная структура изменяется, и измененная структура проявляет новый цвет, который отличается от исходного цвета композиции. Когда облучение прекращается, фотохромная и/или светочувствительная композиция может вернуться в состояние покоя, при котором возвращается первоначальный цвет композиции. В одном примере фотохромная и/или светочувствительная композиция может быть бесцветной в невозбужденном состоянии и проявлять цвет в возбужденном состоянии. Полное изменение цвета может появиться в течение нескольких миллисекунд или нескольких минут, например, от 20 до 60 секунд. Примеры фотохромных и/или светочувствительных композиций включают фотохромные красители.

Светочувствительная композиция и/или фотохромная композиция могут быть связаны и/или по меньшей мере частично связаны, например, посредством ковалентного связывания, с полимером и/или полимерными материалами полимеризуемого компонента. В отличие от некоторых покрытий, в которых светочувствительная композиция может мигрировать из покрытия и кристаллизоваться в подложку, светочувствительная композиция и/или фотохромная композиция, связанные и/или по меньшей мере частично связанные с полимером и/или полимеризуемым компонентом, имеют минимальную миграцию вне покрытия. Примеры светочувствительных композиций и/или фотохромных композиций и способы их получения указаны в заявке США №10/892919, поданной 16 июля 2004 года, и включены в настоящий документ посредством ссылки.

В общем, краситель может присутствовать в композиции для покрытия в любом количестве, достаточном для придания желаемого свойства, визуального и/или цветового эффекта. Краситель может составлять от 1 до 65 мас. % композиций по настоящему изобретению, например от 3 до 40 мас. %, или от 5 до 35 мас. %, с мас. % в расчете на общую массу композиций.

Используемые в настоящем документе термины «ускоритель адгезии» и «компонент, способствующий адгезии», относятся к любому материалу, который при включении в композицию усиливает адгезию композиции покрытия к металлической подложке. Такой компонент, способствующий адгезии, часто содержит свободную кислоту. Используемый в данном документе термин «свободная кислота» предназначен для охвата органических и/или неорганических кислот, которые включены в качестве отдельного компонента композиций, в отличие от любых кислот, которые можно использовать для образования полимера, который может присутствовать в композиции. Свободная кислота может представлять собой, в частности дубильную кислоту, галловую кислоту, фосфорную кислоту, фосфористую кислоту, лимонную кислоту, малоновую кислоту, ее производное соединение или его смеси. Соответствующие производные включают сложные эфиры, амиды и/или комплексы металлов таких кислот. Часто свободная кислота включает фосфорную кислоту, такую как 100-процентная ортофосфорная кислота, суперфосфорная кислота или ее водные растворы, например 70-90-процентный раствор фосфорной кислоты.

В дополнение к или вместо таких свободных кислот другими подходящими компонентами, способствующими адгезии, являются фосфаты металлов, органофосфаты и органофосфонаты. Соответствующие органофосфаты и органофосфонаты включают те, которые были описаны в патенте США №6440580, от столбца 3, строка 24 до столбца 6, строка 22, патент США №5 294 265, от столбца 1, строка 53 до столбца 2, строка 55 и патент США №5 306 526, от столбца 2, строка 15 до столбца 3, строка 8, указанные части которых включены в настоящий документ в качестве ссылки. Соответствующие фосфаты металлов включают, например, фосфат цинка, фосфат железа, фосфат марганца, фосфат кальция, фосфат магния, фосфат кобальта, фосфат цинка-железа, фосфат цинка-марганца, фосфат цинка-кальция, включая материалы, описанные в патентах США №.4941930, 5238506 и 5653790. Как отмечено выше, в определенных ситуациях фосфаты исключаются.

Компонент, способствующий адгезии, может содержать фосфатизированную эпоксидную смолу. Такие смолы могут содержать продукт реакции одного или более эпоксидно-функциональных материалов и одного или более фосфорсодержащих материалов. Неограничивающие примеры таких материалов, которые подходят для использования в настоящем изобретении, раскрыты в патенте США № 6 159 549 в столбце 3, строки 19-62, процитированная часть которого включена в настоящий документ посредством ссылки.

Отверждаемые пленкообразующие композиции по настоящему изобретению могут также включать алкоксисилановые агенты, способствующие адгезии, например, акрилоксиалкоксисиланы, такие как γ-акрилоксипропилтриметоксисилан и метакрилатоалкоксисилан, такие как γ-метакрилоксипропилтриметоксисилан, а также эпоксидно-функциональные силаны, например γ-глицидоксипропилтриметоксисилан. Соответствующие алкоксисиланы описаны в патенте США №6774168 в столбце 2, строки 23-65, цитируемая часть которого включена в настоящий документ посредством ссылки. Силоксанбораты, например те, что описаны в приведенных ниже примерах, также являются приемлемыми в данном случае.

Компонент, способствующий адгезии, обычно присутствует в композиции для покрытия в количестве от 0,05 до 20 мас. %, например, по меньшей мере 0,05 мас. %, или по меньшей мере 0,25 мас. %, и не более 20 мас. %, или не более 15 мас. % процентов с диапазонами, например от 0,05 до 15 мас. %, от 0,25 до 15 мас. % или от 0,25 до 20 мас. %, при этом процентные доли по массе основаны на общей массе твердых веществ смолы в композиции.

Отверждаемые пленкообразующие композиции по настоящему изобретению могут быть составлены при содержании твердых веществ смолы в количествах по меньшей мере 52 мас. %, например по меньшей мере 57 мас. %, в расчете на общий вес твердых веществ смолы в отверждаемой пленкообразующей композиции. Примерная композиция имеет содержание твердых веществ от 57 до 59 процентов, измеренная с использованием анализатора влажности «Mettler-Toledo» HX204 при температуре 140°C.

Отверждаемые пленкообразующие композиции по настоящему изобретению могут наноситься на поверхность подложки и отверждаться для формирования слоя покрытия, согласно ниже приведенному описанию. При отверждении отверждаемой пленкообразующей композиции для образования отвержденной композиции, отвержденная композиция демонстрирует плотность сшивания до 20 ммоль/см3, согласно измерениям с использованием динамического механического анализа.