Способ и аппарат для очистки кремнийорганических соединений от летучих компонентов - RU2694845C1

Код документа: RU2694845C1

Чертежи

Описание

Предлагаемое техническое решение относится к способам и устройствам очистки кремнийорганических соединений: низкомолекулярных соединений, кремнийорганических олигомеров, кремнийорганических полимеров (силиконов), а также продуктов, получаемых на основе полиорганосилоксанов (кремнийорганические жидкости, кремний-органические каучуки, кремнийорганические смолы и др.), от летучих компонентов методом «падающих нитей».

Большинство кремнийорганических соединений, покидающих реактор, содержат некоторое количество низкомолекулярных компонентов, таких как непрореагировавший мономер, растворители, вода и различные побочные продукты реакции. Присутствие в конечном продукте этих субстанций, которые часто называют «летучие» ("volatiles"), обычно, является нежелательным. Концентрации этих летучих могут быть от нескольких ppm до нескольких десятков процентов. Очистку кремнийорганических соединений от таких летучих компонентов могут проводить для достижения следующих целей:

- Улучшение свойств конечного продукта

- Использование извлекаемого мономера/растворителя

- Удовлетворение требований охраны окружающей среды

- Устранение запахов

- Стабильная вязкость при хранении

Процедура, с помощью которой летучие компоненты отделяются от массы органических и, в том числе, кремнийорганических соединений, во всем мире называется деволатилизация (Devolatilization). Для этого процесса в промышленности известно большое число видов оборудования различного типа [Polymer Devolatilization. Series: Plastics Engineering. Ramon Albalak, March 14, 1996 by CRC Press, Taylor & Francis Group. Boca Raton, London, New York. 736 Pages]. Biesenberger и Sebastian [Biesenberger, J.A., and Sebastian, D.H. Principles of Polymerization Engineering, Wiley, New York, 1983.] Это оборудование может быть квалифицировано по двум основным категориям: вращающиеся деволатилизаторы (такие как, например, тонкопленочные испарители, одношнековые экструдеры, многошнековые экструдеры, дисково-пакетные месильные аппараты) и неподвижные, или невращающиеся, деволатилизаторы (такие как камеры мгновенного испарения, аппараты с падающими нитями, деволатилизаторы с падающей пленкой).

Во вращающихся аппаратах перемещение обрабатываемого материала производится под действием сдвиговых усилий вращающихся элементов конструкции машины, в то время как в неподвижных аппаратах перемещение обрабатываемого материала происходит под действием сил тяжести сверху вниз, преимущественно вертикально, без воздействия каких-либо сдвиговых усилий. Преимущество вращающихся машин заключается в том, что они универсально подходят для переработки продуктов со сложной реологией.

Однако эти аппараты обладают рядом недостатков, к которым можно отнести высокую сложность и, как следствие, более высокую стоимость вращающихся машин, а также большим их недостатком являются присущие им высокосдвиговые нагрузки, которым подвергается продукт, особенно при шнековой транспортировке. Эффект высокого сдвига в машинах может приводить к снижению молекулярного веса или размера частиц полимеров, что вызывает снижение качества. В ряде случаев с термочувствительными полимерами, возрастающая температура из-за сдвиговой нагрузки приводит к деполимеризации и обесцвечиванию продукта. Кроме того, существует риск загрязнения целевого продукта при контакте с высокодеградированными составляющими, прилипшими к стенкам и внутренним устройствам аппарата.

С другой стороны, неподвижные аппараты, к которым относится, в том числе, и предложенное техническое решение, лишены недостатков, связанных с высокосдвиговыми нагрузками, поскольку перемещение продукта в аппарате происходит под действием сил тяжести. В период десорбции летучих компонентов (деволатилизации) контакт обрабатываемого кремнийорганического соединения со стенками и внутренними устройствами аппарата в зоне нагрева практически отсутствует, что устраняет риск загрязнения целевого продукта высокодеградированными составляющими. Исключается также риск снижения качества конечного продукта, поскольку отсутствует вероятность снижения молекулярного веса и размеров частиц. Процессы в аппаратах, к которым относится способ по данному изобретению, обычно ниже по стоимости, чем процессы во вращающихся машинах. По этим причинам они чаще используются.

Эффективность процесса деволатилизации, как и любого массообменного процесса, зависит от движущей силы и площади межфазового контакта. Движущая сила процесса, в свою очередь, зависит от парциального давления паров летучего компонента, создаваемого на границе раздела фаз. Удельная площадь межфазового контакта в аппаратах с падающими нитями, отнесенная к объему аппарата, самая высокая из всех неподвижных аппаратов деволатилизации в силу того, что поток обрабатываемой жидкости разбит на множество нитей (или филаментов). В аппаратах с падающими нитями границей раздела фаз является суммарная геометрическая поверхность этих филаментов, если в обрабатываемой жидкости нет вспенивания и пузыреобразования. Вспенивание и пузыреобразование могут дать очень существенную добавку к поверхности раздела фаз, однако, для вязких и высоковязких кремнийорганических соединений требуются очень большие величины перегрева жидкости, чтобы началось вспенивание и пузыреобразование, что далеко не всегда допустимо. Для облегчения пенообразования в жидкость иногда добавляют вспениватели, однако область притязаний предложенного способа не связана с этим приемом и распространяется только на гидродинамику взаимодействия пучка филаментов с потоком газового десорбирующего агента.

С целью повышения эффективности процесса деволатилизации часто для снижения парциального давления паров извлекаемых компонентов внутри аппарата создают разрежение. Однако, для более глубокого извлечения летучих компонентов из кремнийорганических соединений, внутрь аппарата подают десорбирующий агент в виде газов или паров. В качестве десорбирующего агента могут выступать инертные газы такие, как, например, азот, углекислый газ, а также пары воды, спиртов и др. Если кислород не оказывает существенного влияния на перерабатываемые кремнийорганические соединения (не окисляет, не деградирует), то в качестве десорбирующего агента может использоваться воздух, как наиболее дешевый и доступный. Десорбирующий агент не только снижает парциальное давление паров извлекаемых летучих компонентов, но способствует удалению (выносу) с ним из аппарата десорбированных из жидкости продуктов.

Контактирование фаз в процессе деволатилизации по методу падающих нитей происходит во время обтекания филаментов газовой средой. Большое значение в этом случае имеет направление обтекания филаментов в пучке газовым потоком. Если обтекание направлено вдоль филаментов, то линейная скорость обтекания каждого из множества филаментов мало влияет на геометрию филаментов. Если же обтекание происходит в поперечном направлении, то возникающие при этом силы, направленные от лобовой точки сечения филамента к его кормовой части, стремятся отклонить филамент в направлении обтекания.

Попытка повышения эффективности процесса путем увеличения расхода десорбирующего агента приводит к сильному боковому воздействию, возникающему при поперечном обтекании филаментов в пучке, это может привести к слипанию филаментов и «набросу» их на боковые стенки и внутренние устройства аппарата. При этом не только не достигается желаемый результат, но и наблюдается существенное снижение эффективности процесса, а сам целевой продукт может быть загрязнен продуктами деградации веществ, налипающих на внутренние устройства и стенки аппарата в зоне нагрева. Поэтому очень важно сохранять геометрию этих множественных филаментов в пучке, минимизируя силовое воздействие при их поперечном обтекании.

В реальных аппаратах, работающих по принципу падающих нитей, направление потока десорбирующего агента, к которому, по мере деволатилизации, добавляются пары десорбированных летучих компонентов, может быть охарактеризовано как «продольно-поперечное», т.е. стремятся к продольному обтеканию, но поперечное обтекание избежать не удается, иначе газовый поток не будет заходить внутрь пучка.

Вопросам проектирования аппаратов с падающими нитями уделяется значительное внимание, поскольку до настоящего времени делаются попытки разработки, но, все еще, отсутствуют надежные практические рекомендации, касающиеся гидродинамики при взаимодействии жидкостных и газовых потоков в процессе десорбции летучих компонентов из кремнийорганических соединений.

В патенте US 7822583, опуб. 26.10. 2010, B01J 19/18 раскрывается способ конструирования периодического деволатилизатора с падающими нитями, однако, авторы не дают никаких рекомендаций, позволяющих обеспечить компактное размещение падающих нитей (филаментов) в зоне десорбции и надежное их контактирование с газовой средой, исключая возможное слипание филаментов и их наброс на стенки и внутренние устройства аппарата. В описании к указанному патенту приводится лишь порядок проведения (последовательность) расчета при масштабировании, гидродинамика рассматривается лишь в связи с продольным перемешиванием. В основу расчета положены данные, полученные на опытной (пилотной) физической модели деволатилизатора с конкретными геометрическими и гидродинамическими параметрами, о которых ничего не сообщается.

Отсутствие рекомендаций по конструированию распределительного устройства для жидкой фазы (параметры разбивки тарелки распределителя жидкой фазы по отверстиям, данные по распределению газовых потоков, по скорости обтекания филаментов) не позволяет провести надежное конструирование аппарата. Без учета таких рекомендаций разработать эффективный способ и сконструировать эффективно работающий аппарат практически невозможно.

Наиболее близким по технической сущности и достигаемому эффекту к предложенному техническому решению является способ и устройство для очистки жидких полисилоксановых материалов, описанные в патенте US 5684125, опуб. 04.11.1997, B01J 1/14. Известный способ очистки кремнийорганических соединений от летучих компонентов включает подачу потока газового десорбирующего агента сквозь нагретый поток загрязненного летучими компонентами кремнийорганического соединения, образованный в форме вертикального пучка множественных филаментов или струй, при продольно-поперечном обтекании филаментов указанным агентом, при этом летучие компоненты удаляют с потоком газового десорбирующего агента, а филаменты очищенного кремнийорганического соединения собирают и отводят на дальнейшую переработку.

Известный аппарат для очистки кремнийорганических соединений от летучих компонентов представляет вертикальный цилиндрический корпус с крышкой и коническим днищем, симметрично расположенным в верхней части аппарата и с зазором к корпусу аппарата распределительным устройством для кремнийорганического соединения, содержащим ориентированную преимущественно в горизонтальной плоскости перфорированную тарелку, и двумя распределителями газового десорбирующего агента, соединенными с патрубками ввода или вывода указанного агента.

Известный патент достаточно подробно раскрывает принципы конструирования распределительного устройства для жидкой фазы, даются рекомендации по перфорациям, по минимальному шагу между ними, приводится таблица, показывающая зависимость диаметра отверстий от вязкости обрабатываемого кремнийорганического соединения и много другой полезной информации. В известном техническом решении по обеим сторонам пространства, в котором текут жидкие филаменты или струи, т.е. параллельно им, могут крепиться съемные перфорированные пластины, которые предназначены для организации направления потока газовой фазы.

Недостатком указанного патента является отсутствие информации, каким образом осуществляется «корректная организация» таких перфорированных пластин, которая, как следует из материалов патента, делает возможным контролировать поток газа таким образом, чтобы он был противоположен направлению потока жидких филаментов».

Кроме того, в описании к известному патенту отмечается, что «важно, чтобы образовывались одинаковые жидкие филаменты, движущиеся параллельно друг другу», «газовая фаза при этом должна преимущественно подаваться вдоль жидких филаментов или струй таким образом, чтобы указанные филаменты или струи вступали в контакт друг с другом как можно меньше», и что «для гарантии эффективности очистки должны быть приняты меры, направленные на то, чтобы жидкие филаменты или струи не входили в контакт, или как можно меньше контактировали друг с другом», однако, ничего не сказано каким образом можно выполнить все эти необходимые требования.

В известном техническом решении не удается равномерно распределить газовый поток внутри пучка филаментов, поскольку газ неизбежно течет по пути наименьшего сопротивления, т.е. между пучком и корпусом аппарата, минуя контакт с филаментами внутренних рядов. Изначально образованные одинаковые жидкие филаменты могут двигаться параллельно друг другу, но при контакте с потоком десорбирующего агента (газовой фазой) поперечная составляющая скорости этого потока оказывает не одинаковое силовое боковое воздействие на филаменты в силу неосесимметричности газового потока, что приводит к их слипанию и набросу на боковые стенки обогреваемого корпуса и внутренние устройства аппарата.

Кроме того, отсутствие осесимметричности газового потока приводит к тому, что расположенные внутри пучка филаменты практически не испытывают воздействие потока газовой фазы, в то время как фронтовой слой пучка, воспринимающий на себя газовый поток, испытывает максимальное боковое воздействие газовой фазы, что, в свою очередь, снижает внутри пучка эффективность тепловых и массообменных процессов, сопровождающих деволатилизацию. Степень извлечения летучих компонентов из кремнийорганических соединений в этом случае крайне низка.

Попытка повышения эффективности процесса путем увеличения расхода десорбирующего агента вызывает увеличение бокового воздействия на филаменты, особенно во фронтальном слое пучка, что приводит к слипанию филаментов и «набросу» их на боковые стенки и внутренние устройства аппарата. Это существенно сокращает межфазную поверхность контакта и приводит к загрязнению обрабатываемого соединения продуктами деградации. В некоторых предельных случаях, при повышенной скорости набегания газового потока на филаменты, последние теряют устойчивость и возникают их колебательные движения, причем амплитуда колебаний тем выше, чем выше расход десорбирующего агента.

Все перечисленные выше недостатки существенно снижают эффективность процесса в целом.

Задачей предложенного технического решения является устранение указанных недостатков известного технического решения и повышение эффективности процесса извлечения летучих компонентов из кремнийорганических соединений.

Технический результат заявленной группы изобретений заключается в повышении интенсивности тепло-массообменных процессов, сопровождающих очистку кремнийорганических соединений от летучих компонентов, приводящей к увеличению степени их извлечения в 10 и более раз.

Заявленный технический результат достигается тем, что предложен способ и аппарат для очистки кремнийорганических соединений от летучих компонентов. Предложенный способ очистки кремнийорганических соединений от летучих компонентов включает подачу потока газового десорбирующего агента сквозь нагретый поток загрязненного летучими компонентами кремнийорганического соединения, образованный в форме вертикального пучка множественных филаментов или струй, при продольно-поперечном обтекании филаментов указанным агентом, при этом летучие компоненты удаляют с потоком газового десорбирующего агента, а филаменты очищенного кремнийорганического соединения собирают и отводят на дальнейшую переработку. По оси указанного пучка создают свободное от филаментов пространство, газовый поток десорбирующего агента равномерно распределяют и направляют сквозь пучок множественных филаментов осесимметрично от центра пучка к периферии или от периферии к центру, при этом поперечная составляющая линейной скорости движения газового десорбирующего агента при обтекании каждого из множественных филаментов соответствует значению критерия гидродинамического подобия Re в диапазоне от 0,01 до 5,0, причем в качестве определяющего линейного размера принят эквивалентный диаметр отдельного филамента.

Предложен также аппарат для очистки кремнийорганических соединений от летучих компонентов содержащий вертикальный цилиндрический корпус с крышкой и коническим днищем, симметрично расположенным в верхней части аппарата и с зазором к корпусу аппарата распределительным устройством для кремнийорганического соединения, содержащим ориентированную преимущественно в горизонтальной плоскости перфорированную тарелку, и двумя распределителями газового десорбирующего агента, соединенными с патрубками ввода или вывода указанного агента. Перфорации в тарелке расположены в несколько концентрических кольцевых рядов с образованием на тарелке кольцевой зоны перфораций и центральной неперфорированной зоны, при этом один, нижний, распределитель входящего или выходящего газового десорбирующего агента расположен по оси аппарата между коническим днищем и перфорированной тарелкой, в нижней трети цилиндрического корпуса, причем габариты в плане указанного распределителя ограничены габаритами в плане неперфорированной зоны, при этом другой, верхний, распределитель выходящего или входящего, соответственно, десорбирующего агента расположен концентрично в верхней части аппарата выше распределительного устройства для кремнийорганического соединения.

В варианте выполнения перфорации в тарелке в каждом последующем кольцевом ряду имеют угловое смещение относительно угловой координаты перфораций в предыдущем ряду, образуя шахматный порядок размещения перфораций. Сверху неперфорированной зоны тарелки жестко закреплен основанием вниз распределительный конус, причем основание конуса полностью перекрывает поверхность неперфорированной зоны. Нижний распределитель газового десорбирующего агента представляет собой расположенный на оси аппарата и вертикально ориентированный цилиндрический фильтр, заглушенный сверху и выполненный из пористой керамики или металлокерамики. Верхний распределитель газового десорбирующего агента представляет собой горизонтально ориентированный торообразный полый элемент, выполненный из пористой керамики или металлокерамики, к которому подведены патрубки для ввода или вывода десорбирующего агента.

Сущность предложенного технического решения изложена на примере работы предлагаемого аппарата, поясняемого рисунками.

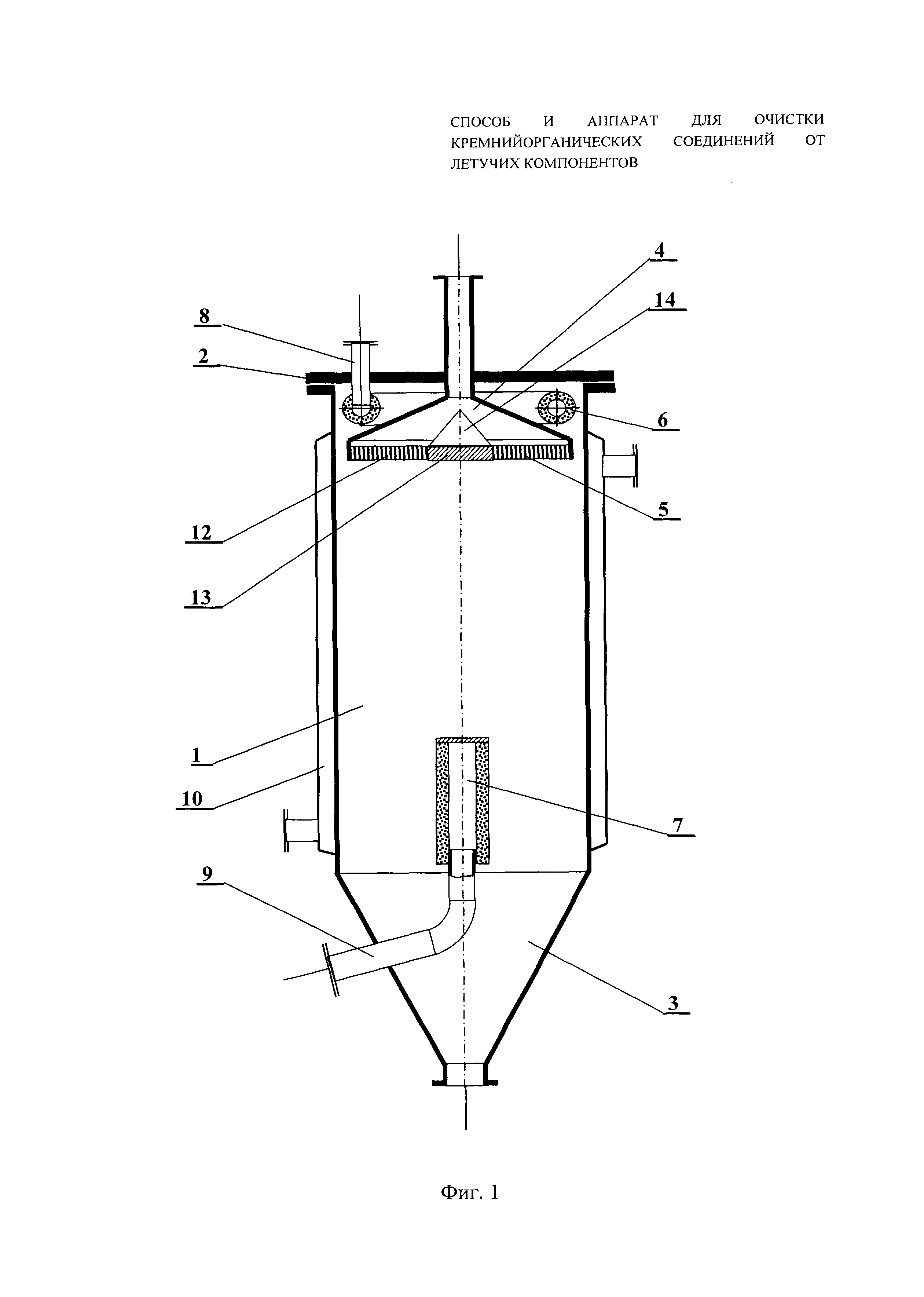

На фигуре 1 изображен продольный разрез аппарата по предлагаемому способу.

На фигуре 2 изображен вид снизу на перфорированную тарелку предложенного аппарата.

Предложенный аппарат для очистки кремнийорганических соединений от летучих компонентов (Фиг. 1.) представляет вертикальный цилиндрический корпус 1 с крышкой 2 и коническим днищем 3, симметрично расположенным в верхней части аппарата и с зазором к корпусу аппарата распределительным устройством 4 для кремнийорганического соединения, содержащим ориентированную преимущественно в горизонтальной плоскости перфорированную тарелку 5. Внутри корпуса жестко закреплены два распределителя газового десорбирующего агента: верхний 6 и нижний 7, соединенные с патрубками 8 и 9, соответственно, для ввода или вывода указанного агента. Верхний распределитель 6 расположен концентрично в верхней части аппарата выше распределительного устройства 4 для кремнийорганического соединения и выполнен в виде горизонтально ориентированного торообразного полого элемента, изготовленного из пористой керамики или металлокерамики. Нижний распределитель 7 расположен по оси аппарата между коническим днищем 3 и перфорированной тарелкой 5, в нижней трети цилиндрического корпуса 1, причем габариты в плане указанного распределителя 7 ограничены габаритами в плане неперфорированной зоны 13, распределитель выполнен в виде вертикально ориентированного цилиндрического фильтра, заглушенного сверху и изготовленного из пористой керамики или металлокерамики. Аппарат снабжен рубашкой нагрева 10 для компенсации теплопотерь и подвода тепловой энергии для поддержания процесса десорбции, в случае надобности.

Перфорации 11, преимущественно круглой формы, выполненные в тарелке 5 (Фиг. 2.), расположены в несколько концентрических кольцевых рядов с образованием на тарелке кольцевой зоны перфораций 12 и центральной неперфорированной (сплошной) зоны 13, при этом сверху неперфорированной зоны тарелки основанием вниз закреплен распределительный конус 14 (Фиг. 1). Перфорации 11 в каждом последующем кольцевом ряду в тарелке 5 выполнены с угловым смещением относительно угловой координаты перфораций в предыдущем ряду (Фиг. 2), что образует шахматный порядок размещения перфораций. Величина углового смещения наружных рядов перфораций α может отличаться от углового смещения перфораций внутренних рядов β.

Работа аппарата осуществляется следующим образом. Кремнийорганическое соединение, подлежащее очистке от содержащихся в нем летучих соединений, подают в распределитель 4, где жидкий поток указанного соединения отклоняется конусом 14 от вертикали и равномерно распределяется по кольцевой перфорированной зоне 12 тарелки 5. Проходя сквозь перфорации, жидкий поток разбивается на множество филаментов (мононитей), при этом образуется полый пучок параллельных филаментов, падающих сверху вниз под действием сил тяжести.

Газовый поток десорбирующего агента можно подавать либо в патрубок 8, при этом из патрубка 9 выводят смесь отработанного десорбирующего агента с парами выделившихся из жидкости летучих компонентов, либо наоборот: подавать агент в патрубок 9 и тогда отводить отработанный агент через патрубок 8. Последний вариант, в некоторых случаях, наиболее предпочтителен, поскольку таким образом обеспечивается противоточное взаимодействие потоков газа и жидкости, что увеличивает движущую силу как массообменных, так и тепловых процессов, сопровождающих деволатилизацию. Кроме того, боковое силовое воздействие на филаменты внутреннего ряда пучка в последнем случае слабее, чем в первом, поскольку, в случае обтекания пучка от периферии к центру, к потоку десорбирующего агента добавляется поток паров выделяемых летучих компонентов и скорость продольно-поперечного обтекания филаментов увеличивается, что нежелательно с точки зрения увеличения поперечной составляющей этой скорости и, как следствие - опасности их слипания и наброса на внутренние устройства аппарата (прежде всего - на нижний распределитель 7).

По мере прохождения газового потока сквозь пучок филаментов, с поверхности последних происходит удаление выделяющихся паров летучих компонентов, а также возможен тепловой обмен между газом и жидкостью при наличии разности их температур. Часто десорбирующий агент нагревают выше температуры жидкости, чтобы эффективнее вводить тепло внутрь пучка филаментов и тем самым интенсифицировать десорбцию летучих компонентов. В наиболее предпочитаемом варианте, отработанный десорбирующий агент вместе с выделенными из жидкости парами летучих компонентов собирают в верхней части аппарата через верхний распределитель 6 и отводят через патрубок 8. Очищенный от летучих компонентов кремнийорганический продукт собирают в коническом днище 3 и выводят через нижний патрубок на дальнейшую переработку.

Примеры, иллюстрирующие работу предлагаемого аппарата по очистке полиорганосилоксана от летучих компонентов.

Пример 1

В качестве аппарата для проведения процесса извлечения легколетучих диметилциклосилоксанов с числом звеньев от 3 до 6 (Д3-Д6) из поливинилметилдиметилсилоксана вязкостью 10 млн. сПз использовался экспериментальный аппарат, соответствующий приведенному на Фиг. 1.

Исходный жидкий при температуре 150°C материал содержащий 15% масс. легколетучих циклосилоксанов, при температуре 150°C подавали со скоростью 0,8 л/ч в реактор диаметром 100 мм и высотой 1500 мм. Давление в аппарате создавали близкое к атмосферному.

Десорбирующий агент подавали в штуцер 9, при этом отработавший десорбирующий агент вместе с извлеченными летучими компонентами выводили из аппарата через штуцер 8 (прямое направление подачи). В качестве десорбирующего агента использовался азот, нагретый до температуры 150°C. Величина поперечной составляющей скорости азота в сечении между филаментами определялась, исходя из геометрических характеристик аппарата и общего расхода азота, и составляла W=0,1 м/с. Диаметр филаментов d составлял величину 100 мкм. Критерий гидродинамического подобия Re рассчитывался по формуле:

Re=W⋅d/ν

где: W - величина поперечной составляющей скорости азота в сечении между соседними филаментами;

ν - коэффициент кинематической вязкости азота при рабочих условиях.

При W=0,1 м/с и ν=2,8⋅10-5 м2/c

Re=0,357

Эффективность процесса оценивалась по остаточному содержанию летучих компонентов в очищаемом полисилоксановом материале. При этом концентрацию летучих определяли по ГОСТ 16508-70. Степень извлечения ϕ определяли по формуле:

ϕ=1-Х2/Х1

где: Х2 - содержание летучих в конечном продукте, % масс;

X1 - содержание летучих в исходном продукте, % масс.

Пример 2

Аппарат, инструменты и вещества использовали те же, что и в Примере 1, за исключением расхода азота. Расход азота снизили в 10 раз, при этом поперечная составляющая скорости азота составила W=0,01 м/с. Расчетное значение критерия гидродинамического подобия Re составило величину 0,0357.

Пример 3

Аппарат, инструменты и вещества использовали те же, что и в Примере 1, за исключением того, что направление подачи десорбирующего агента было изменено на противоположное (обратное), т.е. десорбирующий агент подавали в штуцер 8, а отработавший десорбирующий агент вместе с извлеченными летучими компонентами выводили из аппарата через штуцер 9. Расчетное значение критерия гидродинамического подобия Re составило величину 0,357.

Пример 4

Аппарат, инструменты и вещества использовали те же, что и в Примере 1, но расход азота увеличили в 15 раз по сравнению с Примером 1. При этом поперечная составляющая скорости азота составила W=1,5 м/с. Расчетное значение критерия гидродинамического подобия Re составило величину 5,357. При этом отмечалось отклонение филаментов от вертикали, их слипание и наброс на внутренние обогреваемые стенки аппарата.

Результаты экспериментов по вышеприведенным примерам изложены в таблице.

Из приведенных примеров видно, что осесимметричная организация взаимодействия контактирующих потоков, с ограничением по величине критерия гидродинамического подобия Re в заявленном диапазоне, позволяет существенно повысить эффективность процесса очистки кремнийорганических продуктов от летучих компонентов. При этом направление потока десорбирующего агента оказывает незначительное влияния на эффективность процесса деволатилизации.

Создание по оси пучка свободного от филаментов пространства, а также равномерное распределение газового потока десорбирующего агента и направление его сквозь пучок множественных филаментов от центра пучка к периферии или от периферии к центру, при одинаковом поперечном шаге между перфорациями, обеспечивает осесимметричность газовых и жидкостных потоков внутри аппарата. При этом, в силу осесимметричности газового потока возникает одинаковое силовое боковое воздействие на филаменты каждого концентрического ряда, что снижает вероятность их слипания и наброса на боковые стенки обогреваемого корпуса и внутренние устройства аппарата. Осесимметричность газового потока приводит к тому, что расположенные внутри пучка филаменты, также, как и фронтовой слой пучка, воспринимающий на себя газовый поток, испытывают практически одинаковое воздействие потока газовой фазы, что обеспечивает практически равную эффективность тепловых и массообменных процессов для всех филаментов. В этом случае можно добиться высокой степени извлечения летучих компонентов из кремнийорганических соединений.

При этом сам пучок филаментов при осесимметричной подаче в него или на него потока газового агента работает как распределитель газа, способствуя работе распределительных устройств внутри аппарата.

Если поперечная составляющая линейной скорости движения газового десорбирующего агента при обтекании каждого из множественных филаментов соответствует значению критерия гидродинамического подобия Re в диапазоне от 0,01 до 5, когда в качестве определяющего линейного размера принят эквивалентный диаметр отдельного филамента, то поперечное обтекание каждого филамента газовым потоком происходит в ламинарном режиме, без отрыва ламинарного пограничного слоя, что минимизирует боковое силовое воздействие на филамент и отклонение его от вертикали. Это, в свою очередь, практически исключает слипание филаментов и их наброс на внутренние обогреваемые стенки и внутренние устройства аппарата, что повышает эффективность процесса в целом.

Минимальный предел значения критерия Re соответствует практическому отсутствию подачи в аппарат десорбирующего агента, но следует принимать во внимание выделяющиеся пары десорбируемых летучих компонентов. Поперечная составляющая скорости при этом принимается минимальной (в пределах чувствительности приборов расхода), что соответствует значению Re 0,01.

Максимальный предел значения критерия Re 5,0 соответствует границе перехода от чисто ламинарного режима поперечного обтекания круглого стержня (филамента) к переходному, когда начинается отрыв ламинарного пограничного слоя от обтекаемой поверхности.

Для расчета критерия Re в качестве определяющего линейного размера принят эквивалентный диаметр отдельного филамента, а в качестве скорости - поперечная составляющая скорости движения десорбирующего агента между филаментами самого внутреннего концентрического ряда (при вводе газового десорбирующего агента внутрь пучка). При этом проверяют значение указанной скорости для внешнего ряда с учетом добавки выделившихся паров летучих компонентов. В случае круглых перфораций эквивалентный диаметр филамента равен его геометрическому диаметру.

Расположение перфораций в тарелке в несколько концентрических кольцевых рядов с образованием на тарелке кольцевой зоны перфораций и центральной неперфорированной (сплошной) зоны, а также расположение одного, нижнего, распределителя входящего или выходящего газового десорбирующего агента по оси аппарата между коническим днищем и перфорированной тарелкой, в нижней трети цилиндрического корпуса, притом, что другой, верхний, распределитель выходящего или входящего, соответственно, десорбирующего агента расположен концентрично в верхней части аппарата выше распределительного устройства для кремнийорганического соединения, обеспечивает создание полого пучка филаментов и осесимметричное взаимодействие газового и жидкостного потоков для подачи десорбирующего агента внутрь пучка и вывода отработанного агента (с содержащимися в нем летучими компонентами). При этом габариты в плане нижнего распределителя ограничены габаритами в плане неперфорированной зоны для того, чтобы филаменты не падали на это распределительное устройство.

Наличие у перфораций в тарелке в каждом последующем кольцевом ряду углового смещения относительно угловой координаты перфораций в предыдущем ряду образует шахматный порядок размещения перфораций. В отличие от коридорного пучка (без углового смещения), при прочих равных условиях, в ламинарной области тепловые и массообменные процессы в шахматных пучках, как известно, протекают в 1.5 раза быстрее коридорных. Следовательно, указанное угловое смещение перфораций повышает эффективность процесса в целом.

Жесткое закрепление распределительного конуса сверху неперфорированной зоны тарелки основанием вниз, притом, что основание конуса полностью перекрывает поверхность неперфорированной зоны, создает благоприятные гидродинамические условия для равномерного распределения кремнийорганического соединения, подлежащего обработке, по поверхности перфорированной зоны тарелки.

Выполнение нижнего распределителя газового десорбирующего агента в виде расположенного на оси аппарата и вертикально ориентированного цилиндрического фильтра, заглушенного сверху и выполненного из пористой керамики или металлокерамики, а верхнего распределителя газового десорбирующего агента - в виде горизонтально ориентированного торообразного полого элемента, выполненного из пористой керамики или металлокерамики, к которому подведены патрубки для ввода или вывода десорбирующего агента, способствует лучшему распределению входящих и выходящих потоков газового десорбирующего агента. Таким образом, предлагаемые технические решения позволяют устранить недостатки известного технического решения и существенно повысить эффективность процесса.

Реферат

Изобретение относится к способам очистки кремнийорганических соединений и устройствам для их реализации. Предложен способ очистки кремнийорганических соединений от летучих компонентов, при котором нагретый поток очищаемого кремнийорганического соединения подается в виде пучка множественных филаментов или струй, причем по оси пучка создается свободное от филаментов пространство, при этом газовый поток десорбирующего агента распределяют и направляют сквозь пучок филаментов осесимметрично от центра пучка к периферии или от периферии к центру, при этом поперечная составляющая линейной скорости движения газового десорбирующего агента при обтекании каждого из множественных филаментов соответствует значению критерия гидродинамического подобия Re в диапазоне от 0,01 до 5,0. Предложен также аппарат для осуществления предложенного способа, в котором высокая степень извлечения легколетучих примесей достигается благодаря тому, что перфорации в тарелке расположены в несколько концентрических кольцевых рядов с образованием на тарелке кольцевой зоны перфораций и центральной неперфорированной (сплошной) зоны, при этом один, нижний, распределитель входящего или выходящего газового десорбирующего агента расположен по оси аппарата между коническим днищем и перфорированной тарелкой, в нижней трети цилиндрического корпуса верхний - расположен концентрично в верхней части аппарата выше распределительного устройства для кремнийорганического соединения. Технический результат – предложенный способ позволяет значительно повысить эффективность извлечения летучих компонентов из кремнийорганических соединений. 2 н. и 4 з.п. ф-лы, 2 ил., 1 табл., 4 пр.

Комментарии