Силиконовые композиции с быстрым глубоким отверждением - RU2481363C2

Код документа: RU2481363C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение в основном относится к силиконовым композициям для применения в строительных стекольных работах и уплотнениях, предохраняющих от атмосферных осадков. Более конкретно, настоящее изобретение относится к композициям на основе силиконовых каучуков, обладающим способностью к быстрому глубокому отверждению в объеме.

УРОВЕНЬ ТЕХНИКИ

Отверждаемые силиконовые композиции, состоящие из одной или двух частей, хорошо известны в технологии. Состоящие из одной части системы в общем включают, помимо прочего, силиконовый полимер, имеющий гидролизуемые силильные функциональные группы, и катализатор. При воздействии атмосферной влаги силильные группы реагируют с водой с образованием силанольных групп, которые, в свою очередь, конденсируются с образованием отвержденной силоксановой пространственной сетчатой структуры, причем конденсация стимулируется катализатором. Однако обычно силиконовые полимерные системы отверждаются медленно, то есть после воздействия атмосферной влаги в течение времени от нескольких дней до нескольких недель.

Известные решения в плане нежелательно медленной скорости глубокого отверждения в объеме композиций на основе силиконов и углеводородов включают добавление разнообразных катализаторов и прочих ингредиентов в качестве необязательных компонентов. Например, в Патенте США № 4435536 на имя Kato et al. раскрываются однопакетные, отверждаемые влагой воздуха композиции, основанные на винильных полимерах, содержащих гидролизуемые силильные группы, в которых включение растворителя придает композициям стабильность при хранении и «работоспособность». Как утверждается, композиции, будучи отвержденными, имеют превосходную поверхностную твердость и устойчивость к атмосферным воздействиям. Лишь одно конкретное ограничение в отношении растворителя состоит в том, чтобы он не приводил к осаждению при смешении с винильным полимером и катализатором отверждения, и поэтому он может представлять собой, помимо прочего, углеводород, спирт, кетон, простой эфир или сложный эфир. Как указано конкретно, предпочтительные растворители включают спирты и гидролизуемые сложные эфиры, метанол, метилортоформиат, этилортоформиат, метилтриметоксилан и этилсиликат. Однако иллюстрированные системы показаны отверждаемыми при повышенных температурах в виде тонких пленок и не проявляют способности к глубокому отверждению в объеме. Кроме того, показанные растворители либо реагируют, встраиваясь в сетчатую структуру, либо являются слишком летучими, чтобы оставаться в композиции при отверждении таковой. Далее, спирты с длинноцепочечными алкильными радикалами, которые также предлагаются в качестве растворителей, проявляли бы тенденцию к обменной реакции с гидролизуемыми группами в силиконе, интенсивно блокируя концевые фрагменты полимерных цепей длинноцепочечными алкоксильными группами, которые не склонны к легкому гидролизу, тем самым препятствуя намеченному отверждению влагой воздуха.

Важно то, что быстрое глубокое отверждение в объеме часто желательно в определенных вариантах применения герметиков и/или клеевых средств (например, в строительстве, автомобилях и в производстве изоляционных стеклопакетов).

По существу, в пределах технологии сохраняется потребность в силиконовых композициях, быстро глубоко отверждаемых в объеме под действием атмосферной влаги, которые преодолели бы эту проблему.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 графически представляет «время глубокого отверждения до отлипа» Сравнительных Примеров 1 и 2 и Примеров 1 и 2.

Фиг. 2 графически представляет скорости «глубокого отверждения в объеме» Примера 1 и Сравнительного Примера 1.

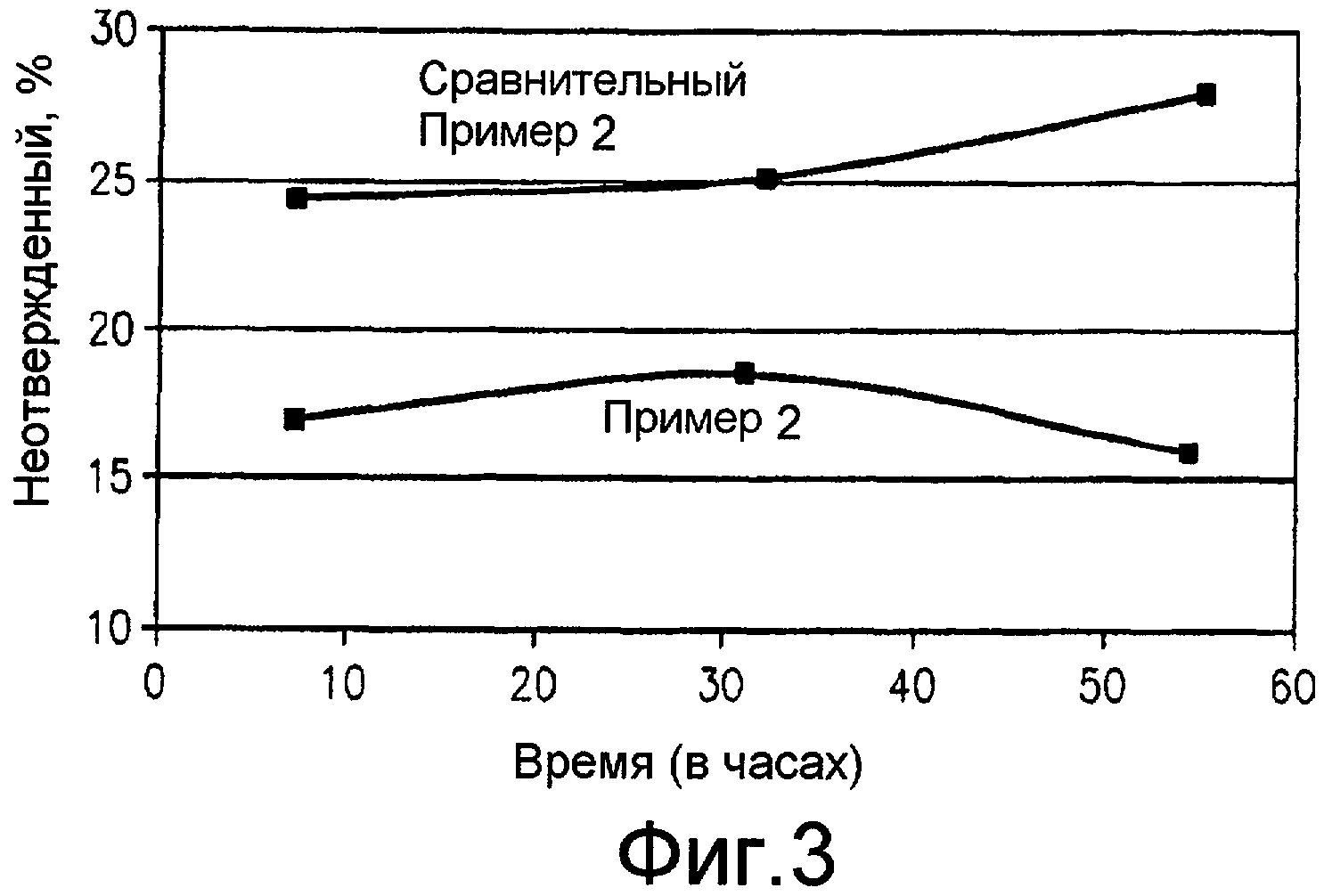

Фиг. 3 графически представляет скорости «глубокого отверждения в объеме» Примера 2 и Сравнительного Примера 2.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение представляет смеси силоксановых полимеров и оксида цинка, и их применение в герметизирующих составах, проявляющих высокую скорость глубокого отверждения в объеме. Более конкретно, настоящее изобретение представляет отверждаемую герметизирующую композицию, включающую:

а) по меньшей мере один полидиорганосилоксан с концевыми силанольными группами;

b) по меньшей мере один сшивающий реагент для полидиорганосилоксана(-нов) с концевыми силанольными группами;

с) по меньшей мере один катализатор для реакции сшивания;

d) количество оксида цинка для быстрого глубокого отверждения в объеме; и, необязательно,

е) по меньшей мере один дополнительный компонент, выбранный из группы, состоящей из полидиорганосилоксана с алкильными концевыми группами, наполнителя, ультрафиолетового стабилизатора, антиоксиданта, активатора склеивания, ускорителя отверждения, тиксотропного средства, пластификатора, поглотителя влаги, пигмента, красителя, поверхностно-активного вещества, растворителя и биоцида.

Отверждаемые при комнатной температуре, состоящие из одной или двух частей герметизирующие композиции согласно настоящему изобретению обеспечивают быстрое глубокое отверждение в объеме соответственно изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение представляет смеси силоксановых полимеров и оксида цинка и их применение в герметизирующих составах. Присутствие оксида цинка в силиконовых системах для обеспечения высокой теплопроводности, а также применение поверхностного слоя масла с пролонгированным сроком высыхания на вулканизируемом при комнатной температуре (RTV) силиконовом герметике было описано в Патентах США №№ 5292606 и 5733960, соответственно.

Как понимается здесь, отверждение герметизирующих композиций может быть выражено как «время отверждения до отлипа», или поверхностное отверждение, и «глубокое отверждение в объеме», или отверждение по всей толщине герметика. Время отверждения до отлипа определяют намазыванием герметика на тефлоновую форму слоем желательной толщины (например, 6,35 мм) и помещением груза из нержавеющей стали (SS) весом 10 г на герметизирующий состав через различные интервалы времени. Время отверждения до отлипа представляет собой время, когда на поверхность груза уже не налипает никакой материал. Альтернативно, «глубокое отверждение в объеме», или отверждение по толщине, испытывают, основываясь на периодическом разрезании намазанного материала на всю толщину для определения полноты отверждения. Время, затраченное на полное отверждение материала на всю толщину, называют глубоким отверждением в объеме, также известном как «отверждение по всей толщине». Наряду с визуальным наблюдением, авторы настоящего изобретения разработали способ измерения глубокого отверждения в объеме, более полно описанный здесь ниже, путем экстракции неотвержденного материала герметизирующего состава растворителем.

Общее описание каждого из компонентов глубокоотверждаемой в объеме герметизирующей композиции приведено следующим образом.

Отверждаемая композиция согласно настоящему изобретению включает по меньшей мере один полидиорганосилоксан (а) с концевыми силанольными группами. Пригодные полидиорганосилоксаны (а) с концевыми силанольными группами включают таковые общей формулы:

MaDbD'c,

в которой «а» равен 2, и «b» равен или больше 1, и «с» равен нулю или положителен; М представляет собой

(HO)3-x-yR1xR2ySiO1/2,

в которой «х» равен 0, 1 или 2, и «у» равен либо 0, либо 1, при условии ограничения, что сумма «х + у» составляет меньше или равна 2, R1 и R2, каждый независимо, представляют собой одновалентную углеводородную группу, содержащую до 60 атомов углерода; D представляет собой

R3R4SiO1/2,

в которой R3 и R4, каждый независимо, представляют собой одновалентную углеводородную группу, содержащую до 60 атомов углерода; и D' представляет собой

R5R6SiO2/2,

в которой R5 и R6, каждый независимо, представляют собой одновалентную углеводородную группу, содержащую до 60 атомов углерода.

В одном варианте осуществления изобретения количество введенного полидиорганосилоксана, в котором атом кремния на каждом конце полимерной цепи имеет концевую силанольную группу (а), лежит в диапазоне от около 5 весовых процентов до около 95 весовых процентов от общего веса композиции. В еще одном варианте осуществления изобретения количество введенного полидиорганосилоксанового полимера или смесей полидиорганосилоксановых полимеров (а) лежит в диапазоне от около 20 весовых процентов до около 85 весовых процентов от общего веса композиции. В еще одном дополнительном варианте осуществления настоящего изобретения количество полидиорганосилоксанового полимера или смесей полидиорганосилоксановых полимеров (а) лежит в диапазоне от около 30 весовых процентов до около 60 весовых процентов от общего веса композиции.

Пригодные сшивающие реагенты (b) согласно настоящему изобретению включают алкилсиликаты общей формулы:

(R7O)(R8O)(R9O)(R10O)Si

где R7, R8, R9 и R10 представляют собой независимо выбранные одновалентные углеводородные С1-С60-радикалы.

Другие пригодные сшивающие реагенты включают, но не ограничиваются таковыми, тетра-н-пропилсиликат (NPS), тетраэтилортосиликат и метилтриметоксисилан (MTMS), винилтриметоксисилан (VTMS) и подобные алкилзамещенные алкоксисилановые композиции, и тому подобное.

В одном варианте осуществления настоящего изобретения количество введенного алкилсиликата (сшивающего реагента) составляет от около 0,1 весового процента до около 10 весовых процентов от общего веса композиции. В еще одном варианте осуществления изобретения количество введенного алкилсиликата (сшивающего реагента) составляет от около 0,3 весового процента до около 5 весовых процентов от общего веса композиции. В еще одном дополнительном варианте осуществления настоящего изобретения количество введенного алкилсиликата (сшивающего реагента) составляет от около 0,5 весового процента до около 1,5 весовых процентов от общего веса композиции.

Пригодные катализаторы (с) для применения здесь могут представлять собой любые из таковых, известных для употребления при стимулировании сшивания силиконовых герметизирующих композиций. Катализатор может включать металлические и неметаллические катализаторы. Примеры металлических фрагментов, которые входят в состав применимых в настоящем изобретении катализаторов конденсации на основе металлов, включают соединения олова, титана, циркония, свинца, железа, кобальта, сурьмы, марганца, висмута и цинка.

Соответственно одному варианту осуществления настоящего изобретения, соединения олова, пригодные для стимулирования сшивания в силиконовых герметизирующих композициях, включают: такие соединения олова, как дилаурат дибутилолова, диацетат дибутилолова, диметоксид дибутилолова, октоат олова, три-цероат изобутилолова, дибутилоловооксид, растворимый дибутилоловооксид, бис-диизооктилфталат дибутилолова, бис-трипропоксисилил-диоктилолово, бис-ацетилацетон дибутилолова, силилированный дибутилоловодиоксид, три-суберат карбометоксифенилолова, дибутират диметилолова, ди-неодеканоат диметилолова, тартрат триэтилолова, дибензоат дибутилолова, олеат олова, нафтенат олова, три-2-этилгексилгексоат бутилолова и бутират олова, и тому подобные.

В одном варианте осуществления изобретения катализатор для реакции сшивания представляет собой металлический катализатор. В еще одном варианте осуществления изобретения металлический катализатор выбирают из группы, состоящей из соединений олова, и в еще одном дополнительном варианте осуществления изобретения металлический катализатор представляет собой растворимый дибутилоловооксид.

Согласно еще одному варианту осуществления настоящего изобретения, соединения титана, пригодные для стимулирования сшивания в силиконовых герметизирующих композициях, включают: бис(этилацетоацетат)ди(изопропоксид)титана [фирма Dupont; продукт Tyzor DC]; бис(этилацетоацетато)ди(изобутоксид)титана [фирма Johnson Matthey; продукт Vertec KE6]; бис(этилацетоацетато)ди(н-бутоксид)титана [фирма Johnson Matthey]; бис(этилацетоацетат)1,3-пропандиоксититана; (триэтаноламинато)изопропоксидтитана [фирма Dupont; продукт Tyzor ТЕ]; бис(триэтаноламино)ди(метилдигликолят)титана [фирма Sanmar; продукт Isocat ETAM]; бис(2,4-пентандионат)диизопропоксидтитана [фирма Dupont; продукт Tyzor АА]; бис(2,4-пентандионат)этоксидизопропоксидтитана [фирма Sanmar; продукт Isocat АА 65]; бис(2,4-пентандионат)титана (2-ЕНА) [фирма Johnson Matthey; продукт Vertec XL100]; и тетра-алкилтитанаты, например тетра-н-бутилтитанат и тетра-изопропилтитанат, и тому подобные.

Согласно одному конкретному варианту осуществления изобретения, катализатор для реакции сшивания представляет собой бис(этилацетоацетат)ди(изопропоксид)титана.

В одном варианте осуществления изобретения количество введенного катализатора варьируется от около 0,001 весового процента до около 1 весового процента от общего веса композиции. В еще одном варианте осуществления изобретения количество введенного катализатора варьируется от около 0,003 весового процента до около 0,5 весового процента от общего веса композиции. В еще одном дополнительном варианте осуществления изобретения количество введенного катализатора варьируется от около 0,005 весового процента до около 0,2 весового процента от общего веса композиции.

Отверждаемая герметизирующая композиция согласно настоящему изобретению представляет собой отверждаемую при комнатной температуре силиконовую герметизирующую композицию, которая отверждается в условиях быстрого глубокого отверждения в объеме. Это быстрое глубокое отверждение в объеме осуществляется за счет присутствия дисперсного оксида цинка (d) в отверждаемой при комнатной температуре силиконовой герметизирующей композиции, при содержании такового в отверждаемом при комнатной температуре силиконовом герметизирующем составе в количестве по меньшей мере около 1 части по весу на 100 частей по весу всей композиции. В одном конкретном варианте осуществления изобретения оксид цинка присутствует в количествах от около 2 до около 30 частей по весу на 100 частей по весу всей композиции, и в более конкретном варианте осуществления от около 5 до около 20 частей по весу на 100 частей по весу всей композиции.

Дисперсный оксид цинка (d) согласно настоящему изобретению имеет средний размер частиц менее чем около 1 микрона (1 мкм), от около 50 до около 70 нм, и удельную площадь поверхности от около 5 до около 30 м2/г. Оксид цинка (d) имеет чистоту от около 80 до около 99,9 процентов, и значение рН, которое варьирует от около 7,0 до около 9,0. Оксид цинка согласно настоящему изобретению имеется в продаже на рынке как продукт White Seal (IP 100) (производимый фирмой MLA group of Industries, Канпур, Индия); Zincosil NK-T-150 (производимый фирмой MLA group of Industries, Канпур, Индия); Zincosil АН-90 (производимый фирмой MLA group of Industries, Канпур, Индия); ACS (производимый фирмой Aldrich Chemical Co.); Zinc oxide nano powder (производимый фирмой Aldrich Chemical Co.).

Согласно конкретному варианту осуществления изобретения, отверждаемую при комнатной температуре силиконовую герметизирующую композицию получают как «однопакетную» композицию, в которой все ингредиенты содержатся в одной упаковке, и отверждение происходит при контакте с атмосферным воздухом.

Согласно еще одному варианту осуществления изобретения, отверждаемую при комнатной температуре силиконовую герметизирующую композицию получают с использованием «двухпакетного» состава, такие композиции хорошо известны в технологии. В двухпакетной системе первая часть включает полидиорганосилоксан, как описываемый здесь, и оксид цинка, и вторая часть включает сшивающий реагент, такой как один из описанных здесь выше. Вторая часть также может содержать наполнитель и катализатор отверждения для отверждаемой при комнатной температуре силиконовой композиции. Дисперсный оксид цинка может быть добавлен как в первую, так и во вторую часть. «Части» этих двухпакетных композиций хранят в отдельных упаковках во избежание преждевременного отверждения, которое может произойти, если все ингредиенты смешать слишком рано, задолго до момента употребления композиции.

Далее, композиции согласно настоящему изобретению могут быть получены с использованием либо периодических, либо непрерывных режимов приготовления. Предпочтительно, ингредиенты, такие как силиконовый полимер, оксид цинка, катализатор отверждения, сшивающий реагент, активатор склеивания, пластификаторы, наполнитель, технологические добавки и прочие добавки, смешивают в непрерывно работающем компаундирующем экструдере для получения желательной герметизирующей композиции. Этим путем получают как «первую часть», так и «вторую часть». Непрерывно действующий компаундирующий экструдер может представлять собой любой смесительный экструдер непрерывного действия, такой как двухшнековый экструдер фирмы Werner-Pfleiderer, или пластикатор фирмы Buss, или экструдер P.B.Kokneader.

В самом широком смысле концепция настоящего изобретения предусматривает, что все ингредиенты могут быть смешаны в непрерывно действующем компаундирующем экструдере, то есть силиконовый полимер, оксид цинка, пластификатор, катализатор конденсации и активатор склеивания, и т.д. В таком процессе, который является непрерывным, экструдер работает в диапазоне температур от 20º до 200ºС, но более предпочтительно в диапазоне температур от 25º до 50ºС, и экструдер работает при несколько пониженном давлении, чтобы удалять летучие компоненты во время процесса смешивания.

Согласно одному варианту осуществления изобретения, силиконовые композиции согласно настоящему изобретению далее включают алкоксисилан или смесь алкоксисиланов в качестве активатора склеивания. В одном варианте осуществления активатор склеивания может представлять собой смесь, полученную комбинированием n-2-аминоэтил-3-аминопропилтриметоксисилана и 1,3,5-трис(триметоксисилилпропил)изоцианурата. Другие активаторы склеивания, применимые в настоящем изобретении, включают, но не ограничиваются таковыми, n-2-аминоэтил-3-аминопропилтриметоксисилан, γ-аминопропилтриэтоксисилан, γ-аминопропилтриэтоксисилан, аминопропилтриметоксисилан, бис-(γ-триметоксисилилпропил)амин, N-фенил-γ-аминопропилтриметоксисилан, триметоксисилан с тремя функциональными аминогруппами, γ-аминопропилметилдиэтоксисилан, γ-аминопропилметилдиэтоксисилан, метакрилоксипропилтриметоксисилан, метиламинопропилтриметоксисилан, γ-глицидоксипропилэтилдиметоксисилан, γ-глицидоксипропилтриметоксисилан, γ-глицидоксиэтилтриметоксисилан, β-(3,4-эпоксициклогексил)пропилтриметоксисилан, β-(3,4-эпоксициклогексил)этилметилдиметоксисилан, изоцианатопропилтриэтоксисилан, изоцианатопропилметилдиметоксисилан, β-цианоэтилтриметоксисилан, γ-акрилоксипропилтриметоксисилан, γ-метакрилоксипропилметилдиметоксисилан, 4-амино-3,3-диметилбутилтриметоксисилан и n-этил-3-триметоксисилил-2-метилпропанамин, и тому подобные.

Количество введенного алкоксисилана (активатора склеивания) варьирует от около 0,1 весового процента до около 20 весовых процентов. В одном варианте осуществления изобретения количество активатора склеивания варьирует от около 0,3 весового процента до около 10 весовых процентов от общего веса композиции. В еще одном варианте осуществления изобретения количество активатора склеивания варьирует от около 0,5 весового процента до около 2 весовых процентов от общего веса композиции.

В одном варианте осуществления изобретения композиция согласно настоящему изобретению включает пластификатор для снижения модуля упругости отвержденного эластомера. Пластификатор может представлять собой полидиметилсилоксан, имеющий концевые триорганосилоксильные фрагменты, где органические группы представляют собой метил, винил или фенил, или комбинации этих групп. Например, полидиметилсилоксаны, используемые в качестве пластификаторов или средств для снижения модуля упругости, обычно могут иметь вязкость от 100 до 100000 мПа·с, измеренную при температуре 25ºС, и могут быть использованы в количествах до 80 частей по весу на 100 частей по весу полимерного материала.

Силиконовая композиция согласно настоящему изобретению также может включать наполнитель. Пригодные наполнители согласно настоящему изобретению включают, но не ограничиваются таковыми, размолотый, осажденный и коллоидальный карбонат кальция, который обработан такими соединениями, как стеарат или стеариновая кислота, оксиды кремния для армирования, такие как пирогенные оксиды кремния, осажденные оксиды кремния, силикагели и гидрофобизированные оксиды кремния и силикагели; измельченный и размолотый кварц, оксид алюминия, гидроксид алюминия, гидроксид титана, диатомовая земля, оксид железа, технический углерод и графит, или глины, такие как каолин, бентонит или монтмориллонит, тальк, слюда и тому подобные.

В одном варианте осуществления настоящего изобретения наполнитель представляет собой наполнитель на основе карбоната кальция, кремнеземный наполнитель или смесь таковых. В еще одном конкретном варианте осуществления изобретения оксид цинка (d) добавляют непосредственно к наполнителю. Тип и количество добавляемого наполнителя зависят от желательных физических свойств отвержденной силиконовой композиции. В еще одном варианте осуществления изобретения количество наполнителя составляет от 0 весовых процентов до около 90 весовых процентов от общего веса композиции. В еще одном дополнительном варианте осуществления изобретения количество наполнителя составляет от около 5 весовых процентов до около 60 весовых процентов от общего веса композиции. В еще одном дополнительном варианте осуществления изобретения количество наполнителя составляет от около 10 весовых процентов до около 40 весовых процентов от общего веса композиции. Наполнитель может представлять собой одиночное вещество или смесь двух или более веществ.

Композиции согласно настоящему изобретению могут необязательно содержать неионное поверхностно-активное вещество, выбранное из группы поверхностно-активных веществ, состоящей из полиэтиленгликоля, полипропиленгликоля, этоксилированного касторового масла, этоксилата олеиновой кислоты, этоксилатов алкилфенолов, сополимеров этиленоксида (ЕО) и пропиленоксида (РО), и сополимеров силиконов и простых полиэфиров (простых силикон-полиэфирных сополимеров), сополимеров силиконов и сополимеров этиленоксида и пропиленоксида, и смесей таковых, в количестве, варьирующем от чуть выше 0 весовых процентов до около 10 весовых процентов, более предпочтительно от около 0,1 весового процента до около 5 весовых процентов, и наиболее предпочтительно от около 0,5 весового процента до около 0,75 весового процента от общего веса композиции.

Композиции согласно настоящему изобретению могут быть получены с использованием других ингредиентов, которые традиционно употребляются в вулканизируемых при комнатной температуре (RTV) силиконовых композициях, такие как красящие вещества и пигменты, в такой мере, насколько таковые не ухудшают желательных свойств.

Быстро глубоко отверждаемые в объеме силиконовые герметизирующие композиции согласно настоящему изобретению находят множество вариантов употребления в областях, где быстрое глубокое отверждение в объеме является существенным. Например, композиции применяются для герметизации от атмосферных воздействий и в герметизирующей композиции в блоках изолирующих стекол, или IG-блоках (стеклопакетах), в качестве элементов окон, застекленных крыш, дверей и тому подобных изделий, в том числе в транспортных средствах. Дополнительные варианты применения быстро глубоко отверждаемых в объеме силиконовых герметизирующих композиций включают общеупотребительные системы обшивки ненесущих перегородок и соединенных с ними оконных панелей, например застекленные крыши атриумов, стены из стеклянных блоков и тому подобное. Наряду с быстрым глубоким отверждением в объеме настоящие композиции проявляют необходимую гибкость и эластичность в желательном варианте применения, которые обеспечивают расширение и сжатие вследствие разнообразных условий, например колебаний температуры и смещений в результате осадки здания, и тому подобного.

Изобретение иллюстрировано нижеследующими неограничивающими примерами.

Получение герметизирующих составов Сравнительного Примера 1 и 2

Составы Сравнительных Примеров 1 и 2 приготовили без оксида цинка, состоящими из разнообразных ингредиентов, указанных в Таблице 1. Составы Сравнительных Примеров 1 и 2 приготовили одинаковым способом в смесителе Ross соответственно следующей методике: 34 г силанольного полимера поместили в смеситель Ross, и в контейнер смесителя Ross поместили 10 г пластификатора. Содержимое нагрели до температуры 100ºС. В ходе перемешивания медленно добавили 20 г карбоната кальция (СаСО3) фирмы Omya. Также добавили 2 г дважды обработанного пирогенного оксида кремния. Перемешивание продолжали в течение 15 минут. Проверили состояние дисперсии. Медленно добавили дополнительные 15 г СаСО3 фирмы Omya вместе с 2 г дважды обработанного пирогенного оксида кремния и перемешивали в течение 30 минут. Опять проверили состояние дисперсии. К смеси медленно добавили еще дополнительные 15 г СаСО3 фирмы Omya вместе с 2 г дважды обработанного пирогенного оксида кремния, и перемешивание продолжали в течение 2 часов. Смесь перенесли в воздухонепроницаемый контейнер.

Методика отверждения: Смеси затем смешали с катализатором, сшивающим реагентом и активатором склеивания, с количествами и ингредиентами, указанными в Таблице 2 и Таблице 3, соответственно, и поместили в скоростной смеситель Hauschild, и выдержали в течение 9-14 дней для старения. Смеси Сравнительных Примеров 1 и 2 затем извлекли и вылили в тефлоновые формы глубиной ¼ дюйма (6,35 мм).

Состав Сравнительного Примера 1 приготовили с метилтриметоксисиланом (MTMS) в качестве сшивающего реагента и трис(триметоксисилилпропил)изоциануратом (Iso-T) в качестве активатора склеивания, как показано в Таблице 2:

Состав Сравнительного примера 2 приготовили в точности, как в Сравнительном Примере 1, за исключением того, что использовали винилтриметоксисилан (VTMS) в качестве сшивающего реагента и Iso-T в качестве активатора склеивания, как показано в Таблице 3:

Получение герметизирующего состава Примера 1:

Герметизирующий состав Примера 1 приготовили с оксидом цинка и разнообразными ингредиентами, указанными в Таблице 4. Состав Примера 1 приготовили в смесителе Ross соответственно следующей методике: 34 г силанольного полимера поместили в смеситель Ross, и в контейнер смесителя Ross поместили 10 г пластификатора. Содержимое нагрели до температуры 100ºС. В ходе перемешивания медленно добавили 15 г СаСО3 фирмы Omya, 2 г дважды обработанного пирогенного оксида кремния и 5 г оксида цинка. Перемешивание продолжали в течение 15 минут. Проверили состояние дисперсии. К смеси медленно добавили дополнительные 15 г СаСО3 фирмы Omya и 2 г дважды обработанного пирогенного оксида кремния. Перемешивание проводили в течение 30 минут. Проверили состояние дисперсии. К смеси медленно добавили еще дополнительные 15 г СаСО3 фирмы Omya и 2 г дважды обработанного пирогенного оксида кремния. Перемешивание продолжали в течение 2 часов. Смесь перенесли в воздухонепроницаемый контейнер.

Методика отверждения: Смесь затем смешали с катализатором, сшивающим реагентом и активатором склеивания, с количествами и ингредиентами, указанными в Таблице 5, в скоростном смесителе Hauschild и выдержали в течение 9-14 дней для старения. Смесь затем извлекли и вылили в тефлоновую форму глубиной ¼ дюйма (6,35 мм).

Пример 1 приготовили с MTMS в качестве сшивающего реагента и Iso-T в качестве активатора склеивания:

Ингредиенты герметизирующего состава Примера 2 показаны в Таблице 6:

Герметизирующий состав Примера 2 приготовили с оксидом цинка и разнообразными ингредиентами, указанными в Таблице 6. Состав Примера 2 приготовили в смесителе Ross соответственно следующей методике: 34 г силанольного полимера поместили в смеситель Ross, и в контейнер смесителя Ross поместили 10 г пластификатора. Содержимое нагрели до температуры 100ºС. В ходе перемешивания медленно добавили 15 г СаСО3 фирмы Omya, 2 г дважды обработанного пирогенного оксида кремния и 10 г оксида цинка. Перемешивание продолжали в течение 15 минут. Проверили состояние дисперсии. К смеси медленно добавили дополнительные 10 г СаСО3 фирмы Omya и 2 г дважды обработанного пирогенного оксида кремния. Перемешивание проводили в течение 30 минут. Проверили состояние дисперсии. К смеси медленно добавили еще дополнительные 15 г СаСО3 фирмы Omya и 2 г дважды обработанного пирогенного оксида кремния. Перемешивание продолжали в течение 2 часов. Смесь перенесли в воздухонепроницаемый контейнер.

Методика отверждения: Смесь затем смешали с катализатором, сшивающим реагентом и активатором склеивания, с количествами и ингредиентами, указанными в Таблице 7, в скоростном смесителе Hauschild и выдержали в течение 9-14 дней для старения. Смесь затем извлекли и вылили в тефлоновую форму глубиной ¼ дюйма (6,35 мм).

Пример 2 приготовили с винилтриметоксисиланом (VTMS) в качестве сшивающего реагента и Iso-T в качестве активатора склеивания, и разнообразными ингредиентами из Таблицы 7:

Измерения «времени отверждения до отлипа» и «глубокого отверждения в объеме»: После помещения составов Примеров 1-2 и Сравнительных примеров 1-2 в тефлоновые формы с толщиной слоя ¼ дюйма (6,35 мм) разровняли поверхность с помощью алюминиевой прокладки. Начиная с момента времени первого нанесения материала, проверяли поверхность с помощью 10-граммового груза для определения, прилипает ли материал, с 15-минутными интервалами (минимум) вплоть до исчезновения липкости. Данные времени отверждения до отлипа составов из Примеров 1-2 и Сравнительных Примеров 1-2 приведены на Фиг. 1.

Глубокое отверждение в объеме определяли с помощью экспериментов на набухание в растворителе следующим образом: Взвешенную порцию полимера в соответствии с Примерами 1-2 и Сравнительными Примерами 1-2 получили из разреза, проведенного по толщине отливки (получили образец весом примерно 5 г для каждого из Примеров 1-2 и Сравнительных Примеров 1-2), и оставили набухать в 100 мл толуола в течение 3 дней. Образцы из Примера 1-2 и Сравнительных Примеров 1-2 извлекли из толуола и оставили для высыхания в условиях окружающей среды в течение 3 дней. Каждый образец после высушивания опять взвесили. Разница в весе соответствует количеству неотвержденного образца из Примера 1-2 и Сравнительных Примеров 1-2, растворившегося в толуоле. Это измерение проводили на 6-ой, 24-ый и 48-ой час после нанесения герметизирующих составов в тефлоновую форму. Процентную долю неотвержденного образца нанесли на график относительно времени.

Данные глубокого отверждения в объеме для Сравнительного Примера 1 и Примера 1 представлены на Фиг. 2, и данные глубокого отверждения в объеме для Сравнительного Примера 2 и Примера 2 представлены на Фиг. 3.

В то время как способ согласно изобретению был описан с привлечением определенных вариантов исполнения, квалифицированным специалистам в этой области технологии будет понятно, что разнообразные изменения могут быть сделаны, и эквиваленты могут быть замещены элементами таковых без выхода за пределы области изобретения. В дополнение, многие модификации могут быть исполнены для приспособления конкретной ситуации или материала к указаниям изобретения без выхода за существенные рамки такового. Поэтому предполагается, что изобретение не ограничивается конкретным вариантом осуществления, раскрытым как наилучший вариант исполнения, который рассматривается для исполнения способа согласно изобретению, но что изобретение будет включать все варианты осуществления, попадающие в пределы области прилагаемых пунктов формулы изобретения.

Реферат

Настоящее изобретение относится к силиконовым композициям для применения в изолирующих стеклопакетах. Отверждаемая герметизирующая композиция включает а) полидиорганосилоксан с концевыми силанольными группами; b) сшивающий реагент, выбранный из группы, состоящей из сшивающего агента, имеющего общую формулу: (RO)(RO)(RO)(RO)Si, где R, R, Rи Rпредставляют собой независимо выбранные одновалентные углеводородные C-С-радикалы, и метилтриметоксисилана; с) катализатор для реакции сшивания; d) количество оксида цинка для быстрого глубокого отверждения в объеме со средним размером частиц менее чем один микрон. Изобретение обеспечивает быстрое глубокое отверждение герметизирующей композиции в объеме. 2 н. и 24 з.п. ф-лы, 7 табл., 3 ил., 2 пр.

Формула

a) по меньшей мере один полидиорганосилоксан с концевыми силанольными группами;

b) по меньшей мере один сшивающий реагент для полидиорганосилоксана(-нов) с концевыми силанольными группами, выбранный из группы, состоящей из сшивающего агента, имеющего общую формулу:

(R7O)(R8O)(R9O)(R10O)Si,

где R7, R8, R9 и R10 представляют собой независимо выбранные одновалентные углеводородные С1-С60-радикалы, и

метилтриметоксисилана;

c) по меньшей мере один катализатор для реакции сшивания;

d) количество оксида цинка для быстрого глубокого отверждения в объеме со средним размером частиц менее чем один микрон; и, необязательно,

e) по меньшей мере один дополнительный компонент, выбранный из группы, состоящей из полидиорганосилоксана с алкильными концевыми группами, наполнителя, ультрафиолетового стабилизатора, антиоксиданта, активатора склеивания, ускорителя отверждения, тиксотропного средства, пластификатора, поглотителя влаги, пигмента, красителя, поверхностно-активного вещества, растворителя и биоцида.

MaDbD'c,

в которой «а»=2, «b» равен или больше 1, «с» равен нулю или представляет собой положительное целое число;

в которой «х»=0, 1 или 2, и «y» равен или 0, или 1, при условии, что сумма «х+у» составляет меньше или равна 2, R1 и R2 представляют собой одновалентные углеводородные С1-С60-радикалы;

D=R3R4SiO1/2,

в которой R3 и R4 представляют собой одновалентные углеводородные C1-С60-радикалы; и

D'=R5R6SiO2/2,

в которой R5 и R6 представляют собой независимо выбранные одновалентные углеводородные С1-С60-радикалы.

Комментарии