Функциональные полиорганосилоксаны и композиция, способная к отверждению на их основе - RU2401846C2

Код документа: RU2401846C2

Чертежи

Описание

Данное изобретение относится к функциональным полиорганосилоксанам, вводимым в состав композиций, продукты отверждения которых обладают высоким показателем преломления, а также термо- и погодоустойчивостью и являются пригодными для создания оптических материалов и особенно для инкапсулирования оптических устройств типа LED (здесь и далее «LED» означает «light-emitting device» - светоизлучающее устройство, светодиод), фотосенсоров и лазеров. Более конкретно, изобретение относится к новым полиорганосилоксанам и к композициям, способным к отверждению на их основе, которые могут найти применение для инкапсулирования оптических устройств.

Область техники, относящаяся к оптическим устройствам, в последнее время переживает резкий подъем. Использование LED, обладающих прекрасными свойствами, такими как долгая жизнь, высокая яркость и низкие энергетические затраты, растет год от года. Особенно развивались и использовались в последнее время LED, излучающие голубой или ультрафиолетовый свет, например, в источниках световой иллюминации, устройствах дисплеев или в подсветке жидкокристаллических дисплеев.

Ранее в качестве материала для инкапсулирования LED в основном использовались эпоксидные смолы, обладающие многими достоинствами, в том числе хорошей световой прозрачностью (см., например, патенты Японии № 2003-277473, № 2003-176334 и № 2003-026763). Однако в случае когда LED испускает свет длины волны от 350 до 500 нм, то есть в голубой и ультрафиолетовой области, в результате значительного нагревания полупроводникового чипа по причине коротковолнового света происходит повреждение эпоксидной смолы, используемой в светоизлучающей инкапсулированной части. В результате светоизлучение полупроводникового чипа LED понижается и LED теряет яркость в течение короткого времени.

Наиболее близкими композициями для создания инкапсулирующего слоя для LED являются композиции на основе полиорганосилоксанов с функциональными гидридными и непредельными группами, отверждаемыми в присутствии платинового катализатора (см. заявку РСТ WO 2004/107458; патент США № 6,806,509). Недостатком композиций являются низкие показатели преломлений материалов, полученных при их отверждении, что ограничивает возможности применения таких составов в светоизлучающих устройствах.

Наиболее близкие по составу к заявляемым в данном изобретении функциональные полиорганосилоксаны описаны в патенте США № 6,232,424. Полимеры получены двухстадийным способом, гидролитической поликонденсацией смеси органоалкоксисиланов с алкокси- и хлор-функциональными заместителями, после их предварительного гидролиза в гетерогенных условиях. В конечном продукте реакции содержится большое количество остаточных непрореагировавших функциональных групп, что связано с недостатками процесса получения - гетерогенностью и двухстадийностью. Недостатком является также невозможность управлять величиной молекулярной массы полимера при катализируемой кислотой поликонденсации на второй стадии.

В свете этих проблем традиционной техники задачей настоящего изобретения является получение нового технического результата, заключающегося в создании новых функциональных полиорганосилоксанов и композиций, способных к отверждению (сшивке, вулканизации), на их основе, которые были бы пригодны для инкапсулирования оптических устройств, в особенности LED, светоизлучающих в голубой или ультрафиолетовой области. Продукт, полученный в результате отверждения композиции, благодаря новой структуре полиорганосилоксанов, должен обладать хорошо сбалансированным комплексом свойств: прекрасной прозрачностью, высоким показателем преломления, погодной устойчивостью, теплостойкостью, достаточной твердостью и прочностью.

В результате интенсивных исследований при решении вышеописанных проблем в настоящем изобретении было найдено, что введение в состав композиции, способной к отверждению, полиорганосилоксанов, содержащих определенные структурные звенья определенного среднего содержания, приводит к тому, что продукт, полученный в результате отверждения композиции, обладает прекрасной прозрачностью, высоким показателем преломления, погодной устойчивостью, теплостойкостью и достаточной твердостью и прочностью и может быть с успехом использован для инкапсулирования оптических устройств. Это стало возможным благодаря тому, что полиорганосилоксаны получены способом, обеспечивающим достижение количественной конверсии функциональных групп и позволяющим регулировать молекулярную массу синтезируемых полимеров. Настоящее изобретение полностью основывается на этих результатах.

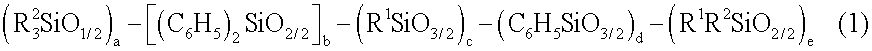

Задача решается тем, что созданы новые функциональные полиорганосилоксаны, содержащие две или более винильные группы в среднем на каждую макромолекулу, усредненный состав которой включает ряд расположенных в любом порядке элементарных звеньев, структура и количественное соотношение которых выражены общей формулой (I)

где R1 означает радикал СН2=СН-;

R2 означает радикал СН3- или С6Н5-;

обозначения от а до е представляют собой мольные доли звеньев, сумма которых равна 1, а их величины находятся в пределах: а от 0.15 до 0.4; b от 0.1 до 0.2; с от 0.15 до 0.4; d от 0.2 до 0.4; е от 0 до 0.2.

Функциональные полиорганосилоксаны согласно данному изобретению отличаются от известных полиорганосилоксанов составом, как по органическим радикалам у атомов кремния, так и по структуре звеньев.

Функциональные полиорганосилоксаны могут быть получены реакцией поликонденсации смеси, состоящей из ряда алкоксисиланов:

R23SiOR; (C6H5)2Si(OR)2; R1Si(OR)3;C6H5Si(OR)3; R1R2Si(OR)2, где R1 и R2 имеют вышеуказанные значения, R означает алкильная группа С1-С6.

Алкоксисиланы взяты в количествах, необходимых для обеспечения мольного соотношения звеньев, выраженных значениями а, b, с, d, е и указанных в формуле (I), при этом взаимодействие осуществлено в активной среде, обеспечивающей достижение количественной конверсии алкоксильных групп. Под термином «активная среда» в данном изобретении следует понимать: вещество или его смесь с органическим растворителем, являющееся одновременно и растворителем, растворяющим все компоненты реакционной смеси, и реагентом, участвующим в химическом процессе.

В качестве активной среды использована безводная карбоновая кислота, являющаяся одновременно и растворителем, или в качестве активной среды использована смесь безводной карбоновой кислоты с органическим растворителем. При этом соотношение карбоновой кислоты, используемой как активная среда, и органического растворителя составляет от 1:10 до 10:1. Количество карбоновой кислоты к общему количеству исходных алкоксисиланов составляет от 1:1 до 5:1, предпочтительно от 1:1,2 до 1:3.

В активную среду может быть дополнительно введен катализатор реакции конденсации, содержащий соединения с хлорсилильной или хлорангидридной функциональной группой в количестве от 0.01% до 0.5% масс. в расчете на реакционную смесь.

Полученные полиорганосилоксаны дополнительно обработаны соединением общей формулы R33SiX, где R3 означает алкильная группа C1-С6 или ароматическая группа, Х означает функциональная группа, выбранная из ряда: метокси, алкокси, этокси, ацетокси, хлор, аминосилил, гидроксил в количестве, необходимом для блокирования концевых и/или остаточных гидроксильных групп.

Полиорганосилоксаны общей формулы (I) могут быть получены не только вышеописанным способом согласно настоящему изобретению. Не исключается возможность получения полиорганосилоксанов общей формулы (I) исходя из органосиланов, обладающих соответствующими структурными единицами, по реакции гидролиза и последующей реакции соконденсации. В качестве сырья могут быть использованы хлорсиланы, такие как триметилхлорсилан, триэтилхлорсилан, трифенилхлорсилан, трипропилхлорсилан, дифенилдихлорсилан, винилтрихлорсилан, фенилтрихлорсилан, метилтрихлорсилан, этилтрихлорсилан.

Функциональные полиорганосилоксаны предназначены для использования как составная часть композиции, способной к отверждению, поскольку они обладают сбалансированным строением, обеспечивающим набор требующихся свойств продукта отверждения.

Задача решается также тем, что создана кремнийорганическая композиция, способная к отверждению, на основе функциональных полиорганосилоксанов, включающая компоненты от (А) до (С):

(A) - по крайней мере один функциональный полиорганосилоксан из ряда полиорганосилоксанов формулы (I),

(B) - полиорганогидридосилоксан, содержащий два или более атомов водорода, связанных с атомами кремния, в каждой молекуле,

(С) - катализатор гидросилилирования.

В частности, полиорганогидридосилоксан (В) может содержать водородсодержащие звенья формулы (CH3)2SiHO1/2 и/или СН3SiНO2/2.

Полиорганогидридосилоксан (В) может также содержать по крайней мере одну фенильную группу.

Количество компонента (В) по отношению к количеству компонента (А) в композиции, способной к отверждению согласно данному изобретению, находится в пределах, необходимых для обеспечения молярного соотношения водородных атомов у атомов кремния в компоненте (В) к винильным группам в компоненте (А) от 0.5 до 2.0.

Компонент (С) композиции, способной к отверждению согласно данному изобретению, представляет собой металлсодержащий катализатор платиновой группы, взятый в эффективном количестве.

Показатель преломления продукта, полученного после отверждения композиции согласно данному изобретению, составляет 1,5 или более.

Кремнийорганическая композиция предназначена для инкапсулирования светоизлучающих устройств.

В отличие от известной композиции для создания инкапсулирующего слоя для LED на основе полиорганосилоксанов с функциональными гидридными и непредельными группами в присутствии платинового катализатора (см. заявку РСТ WO 2004/107458; патент США № 6,806,509) композиция настоящего изобретения после ее отверждения обладает более высоким показателем преломления.

Лучший вариант реализации настоящего изобретения описан ниже.

Полиорганосилоксаны в настоящем изобретении представляют собой соединения, содержащие две или более винильные группы в среднем на одну макромолекулу и имеют структурную формулу, состоящую в среднем из звеньев, структура и количественный состав которых приведены в формуле (1).

В формуле (1) R1 означает СН2=СН-; R2 означает заместитель, выбранный из ряда: СН3-; С6Н5-, а-е соответствуют величинам: 0.15≤а≥0.4; 0.1≤b≥0.2; 0.15≤c≥0.4; 0.2≤d≥0.4; 0≤e≥0.2 и а+b+c+d+e=1. В результате этого физические свойства полученных при отверждении композиции материалов соответствуют требованиям, предъявляемым к инкапсулирующим материалам для светоизлучающих устройств. Это позволяет сделать вывод об их возможном использовании в качестве инкапсулантов. Выбор интервалов мольной доли каждого из элементарных звеньев сделан на основе следующих взаимосвязей, подтвержденных экспериментально:

если «а» меньше чем 0.15, молекулярный вес полученного полиорганосилоксана повышается и вязкость растет, что является недостатком для инкапсулирования. Если «а» превышает 0.4, молекулярный вес, напротив, понижается и сшитый продукт становится хрупким;

если «b» меньше чем 0.1, коэффициент рефракции полученного сшитого продукта понижается, если превышает 0.2, светопропускание понижается;

если «с» меньше чем 0.15, степень сшивки вулканизованного продукта понижается и результатом является мягкий и липкий конечный продукт, если превышает 0.4, сшитый продукт становится жестким и хрупким;

если «d» меньше чем 0.2, результатом является мягкий и липкий конечный продукт, и если превышает 0.4, сшитый продукт становится жестким и хрупким;

величина «е» позволяет регулировать процесс сшивки полиорганосилоксана, и, если «е» превышает 0.2, скорость сшивания повышается по причине появления напряжения в сшитом продукте, и это не способствует успешному использованию продукта в качестве инкапсуланта для LED.

Соответственно, если величины а-е отклоняются от соответствующих указанных интервалов, результатом является твердый и хрупкий либо мягкий и липкий сшитый продукт, или светопропускание либо показатель преломления могут понижаться, и полиорганосилоксан становится непригодным для получения композиции для инкапсулирования LED.

С точки зрения вязкости и смешиваемости с другими компонентами предпочтительно использовать такие полиорганосилоксаны, которые обладают молекулярным весом от 500 до 100,000. В композиции могут быть использованы как один полиорганосилоксан, так и смесь двух или более.

Предпочтительно проводить синтез по способу конденсации смеси алкоксисиланов: R23SiOR, (С6Н5)2Si(ОR)2, R1Si(OR)3, C6H5Si(OR)3, R1R2(SiOR)2 в активной среде. В приведенных формулах R1 означает СН2=СН-; R2 означает заместитель, выбранный из ряда: СН3-; С6Н5- и R означает алкильную группу с числом атомов С от 1 до 6. Примеры R включают метильную, этильную, пропильную, изо-пропильную, н-бутильную, изобутильную, трет-бутильную, пентильную, изо-пентильную, неопентильную, гексильную, изо-гексильную, циклогексильную группы.

Общая схема реакции:

Примеры исходных алкоксисиланов включают триметилметоксисилан, триметилэтоксисилан, триметилпропоксисилан, трифенилметоксисилан, трифенилэтоксисилан, дифенилдиметоксисислан, дифенилдиэтоксисилан, винилтриметоксисилан, винилтриэтоксисилан, фенилтриметоксисилан и фенилтриэтоксисилан.

В качестве активной среды использована безводная карбоновая кислота или смесь безводной карбоновой кислоты и органического растворителя, выбранного из ряда: алифатические эфиры карбоновых кислот, простые эфиры, алифатические кетоны и ароматические растворители.

Примеры карбоновой кислоты - муравьиная кислота, уксусная кислота, пропионовая кислота, бензойная кислота.

Примеры алифатических эфиров карбоновых кислот: этилформиат, пропилформиат, бутилформиат, метилацетат, этилацетат, пропилацетат, бутилацетат, метилпропионат, этилпропионат, пропилпропионат и бутилпропионат.

Примеры эфиров в качестве растворителей: диэтиловый эфир, метилэтиловый эфир, метилпропиловый эфир, диметиловый эфир этиленгликоля, диизопропиловый эфир, тетрагидрофуран, диоксан и диоксолан.

Примеры алифатических кетонов как растворителей: ацетон, метилэтилкетон, метилизобутилкетон, диизобутилкетон, циклопентанон и циклогексанон.

Примеры ароматических растворителей: бензол, толуол, ксилол, этилбензол, хлорбензол, дихлорбензол.

Количество карбоновой кислоты для полного завершения реакции конденсации необходимо в молярном соотношении от 1.0 до 5.0. Соотношение карбоновой кислоты и органического растворителя предпочтительно от 1:10 до 10:1.

Температура реакции при синтезе полиорганосилоксанов из органоалкоксисиланов в настоящем изобретении варьируется в зависимости от растворителя и материала сырья, но обычно составляет от 20 до 150°С. Для полноты реакции за возможно короткое время могут быть использованы в качестве катализаторов ацетилхлорид или подобные соединения.

Кроме того, содержащиеся в полиорганосилоксанах данного изобретения концевые силанольные группы, которые могут неблагоприятно влиять на стабильность соединений или на физические свойства сшитых продуктов, могут быть блокированы использованием одного или более силана, выбранного из ряда: гексаметилдисилазан, триметилхлорсилан, триэтилхлорсилан, трифенилхлорсилан и диметилвинилхлорсилан.

Полиорганосилоксаны согласно настоящему изобретению могут быть получены исходя из органосиланов, обладающих соответствующими структурными единицами, по реакции гидролиза и последующей реакции соконденсации. Полиорганосилоксаны могут быть получены обычным путем с использованием в качестве сырья хлорсиланов, таких как триметилхлорсилан, триэтилхлорсилан, трифенилхлорсилан, трипропилхлорсилан, дифенилдихлорсилан, винилтрихлорсилан, фенилтрихлорсилан, метилтрихлорсилан, этилтрихлорсилан.

Достижение нового технического результата стало возможным в связи с новым составом композиции, способной к отверждению. Состав композиции настоящего изобретения описан ниже.

Полиорганосилоксан данного изобретения при создании на его основе сшиваемой композиции, содержащей в своем составе компоненты от (А) до (С), может быть использован как инкапсулант:

(А) - полиорганосилоксан этого изобретения, (В) - полиорганогидридосилоксан, обладающий в среднем двумя или более атомами водорода, связанными с атомами кремния на одной молекуле, и (С) - катализатор гидросилилирования.

Полиорганогидридосилоксан как компонент (В) в композиции в данном изобретении гидросилилирует компонент А и соответственно выступает в качестве сшивающего агента во время сшивания композиции, и этот компонент удовлетворяет требованиям в случае, если по крайней мере один полиорганогидридосилоксан обладает двумя или более атомами водорода, связанными с атомами кремния в среднем на одну молекулу, но предпочтительно использовать полиорганогидридосилоксан, содержащий (СН3)2SiНО1/2 звено и/или CH3SiHO2/2 звено и содержащий по крайней мере одну фенильную группу в одной молекуле.

Примеры полиорганогидридосилоксана включают: 1,1,3,3-тетраметилдисилоксан, 1,3,5,7-тетраметилциклотетрасилоксан, 1,1,3,3-тетрафенилдисилоксан, 1,3,5,7-тетрафенилциклотетрасилоксан, метилгидридополисилоксан с терминальными триметилсилокси группами с обоих концов, диметилсилоксан с терминальными триметилсилокси группами с обоих концов - метилгиридосилоксан сополимер, диметилполисилоксан с терминальными диметилгидридсилокси группами с обоих концов, диметилполисилоксан с терминальными диметилгидридсилокси группами с обоих концов - метилгидридсилоксан сополимер, метилгидридсилоксан с терминальными диметилгидридсилокси группами с обоих концов - дифенилсилоксановый сополимер, метилгидридополисилоксан с терминальными триметилсилокси группами с обоих концов - дифенилсилоксан-диметилсилоксан сополимер, сополимер, включающий (СН3)2НSiO1/2 и SiO4/2 звенья.

Полиорганогидридсилоксан как компонент (В) вводят в композицию в таком количестве, что молярное соотношение атомов водорода, непосредственно связанных с атомами кремния в компоненте (В), составляло от 0.5 до 2.0 раз, предпочтительно от 0.8 до 1.5 раз, относительно общего количества винильных групп в компоненте (А). В результате таких пропорций смешивания получают сшитый продукт хорошего качества.

Катализатор гидросилилирования как компонент (С) в составе сшитой смолы в настоящем изобретении является катализатором, обычно применяемым для ускорения реакции гидросилилирования водородного атома, связанного с атомом кремния, и непредельным углеводородом, и в данном изобретении этот катализатор используют для ускорения реакции гидросилилирования винильной группы компонента (А) и SiH группы компонента (В). Примеры катализатора реакции гидросилилирования как компонента (С) включают металлы и соединения металлов, таких как платина, родий, палладий, рутений и иридий. Примеры соединений платины включают галогениды платины, такие как PtCl4, H2PtCl4·Н2О, Na2PtCl4·4H2O и продукты реакции H2PtCl4·6H2O и циклогексана; а также различные платиновые комплексы, такие как платина-1,3-дивинил-1,1,3,3-тетраметилдисилоксановый комплекс, бис-(γ-пиколин)-платина дихлорид, триметилендипиридин-платина дихлорид, дициклопентадиен-платина дихлорид, циклооктадиен-платина дихлорид, циклопентадиен-платина дихлорид, бис(алкенил)бис-(трифенилфосфин)платиновый комплекс, бис(алкенил)(циклооктадиен)платиновый комплекс.

Катализатор гидросилилирования как компонент (С) обычно смешивают в количествах от 1 до 500 ppm, в пересчете на платину или другой металл, наиболее предпочтительно от 2 до 100 ppm, относительно общей массы компонентов (А) и (В).

В композицию, способную к отверждению согласно настоящему изобретению, могут быть введены различные добавки в количествах, не ослабляющих положительные эффекты. Например, может быть введен при смешивании агент, контролирующий реакцию гидросилилирования, т.е. предотвращающий преждевременное сшивания и увеличивающий срок хранения композиции. Также может быть добавлен фосфор (т.е. YAG) для получения белого светоизлучения и, при необходимости, неорганический наполнитель (т.е. тонкий сыпучий оксид кремния или титана), пигмент, органический наполнитель, металлический наполнитель, ингибитор горения, термостабилизирующий агент и ингибитор изнашивания при окислении.

Процесс отверждения осуществляют в течение от 10 до 300 минут при температуре, необходимой для действия соответствующего типа катализатора, в пределах от 30 до 200°С, предпочтительно от 80 до 150°С, в результате чего может быть получен хороший сшитый продукт.

В случае когда композицию, способную к отверждению согласно настоящему изобретению, используют как инкапсулант для оптических устройств, композиция должна быть прозрачной и предпочтительно обладать высоким показателем преломления для повышения эффективности светоизлучения соответствующим устройством. Кроме того, требуется определенный уровень прочности для сопротивления деформациям или изгибам, для этого необходимо отсутствие хрупкости и противодействие давлению, оказываемому на светоизлучающий элемент. В добавление, как отмечено выше, необходима и погодоустойчивость, и, так как светоизлучающая часть разогревается до высоких температур, необходима и теплостойкость. Погодо- и теплостойкость важны не только для сохранения механических характеристик, но и для обеспечения отсутствия окрашивания и сохранения световой прозрачности инкапсуланта. Сшиваемая композиция в настоящем изобретении полностью удовлетворяет этим требованиям к ее характеристикам и эффективна как инкапсулант для оптических устройств, в особенности для LED.

Инкапсулированные оптические устройства могут быть получены покрытием светоизлучающего устройства, имеющего основной эмиссионный пик 550 нм или меньше, сшиваемой композицией согласно настоящему изобретению и прогреванием для отверждения при заранее определенной температуре.

В таком случае светоизлучающее устройство не ограничено величиной основного эмиссионного пика 550 нм или меньше, и приведенные здесь примеры включают все традиционные LED. В частности, предпочтительны LED, основанные на нитридах, такие как GaN и InGaN. Примеры LED включают устройства, которые состоят из покрытий полупроводниковых материалов на субстрате, снабженные при необходимости буферным слоем, таким как GaN и AlN, согласно различным методам, таким как MOCVD метод, HDVPE метод и метод жидкофазного роста. В качестве использующихся субстратов могут быть применены различные материалы, примеры субстратов включают сапфир, шпинель, SiC, Si, ZnO и монокристаллы GaN. Среди них сапфир предпочтителен с практической точки зрения, как и GaN, имеющие хорошую кристалличность и легко обрабатываемые.

Установка электрода на LED может осуществляться традиционным способом, и электрод на LED соединяется с клеммами или другими контактами различными путями. Электропроводящий элемент предпочтительно обладает хорошей омической и механической адгезией с электродом светоизлучающего устройства, и его примеры включают соединяющие провода, полученные с использованием золота, серебра, меди, платины, алюминия или их сплавов. Также может быть использован электропроводящий адгезив или его аналоги, которые получают наполнением смолы электропроводящим наполнителем, таким как серебро или углерод. Среди вышеперечисленных элементов с точки зрения простоты обработки предпочтительны алюминиевые или золотые провода.

Контактные соединения для использования в данном изобретении предпочтительно обладают хорошей адгезией к электроподводящему элементу, такому как соединительные провода, хорошей электропроводностью и электрическим сопротивлением контактов 300 µΩ·cm или меньше, предпочтительнее 3 µΩ·cm или меньше. Примеры материалов для контактных соединений включают железо, медь, железомедный сплав, сплав медь-олово и материал, полученный покрытием такого металла или сплава серебром, никелем или аналогами. Глянцевые свойства электрода могут быть соответствующе отрегулированы таким образом, чтобы получить хорошее распространение света.

Инкапсулированное оптическое устройство, особенно оболочка LED, настоящего изобретения может быть получено покрытием LED с присоединенным электродом, контактным соединением и остальными деталями, композицией, способной к отверждению согласно настоящему изобретению. В этом случае «покрытием включает не только прямое инкапсулирование LED, но также более сложное создание его оболочки. Более подробно, LED может быть прямо инкапсулирован композицией, способной к отверждению согласно настоящему изобретению, различными обычно используемыми методами или же после инкапсулирования LED традиционно используемыми смолами, такими как эпоксидная смола, акрилонитрильная, фенолформальдегидная смола, полиимидная смола, верхняя часть или периферия устройства могут быть покрыты композицией, способной к отверждению согласно настоящему изобретению. Также LED может быть инкапсулирован композицией настоящего изобретения и затем запрессован традиционно применяемыми эпоксидной, акрильной, фенолформальдегидной, имидной смолами или их аналогами. С использованием этого метода могут быть достигнуты различные эффекты, такие как эффект линзы, благодаря различиям показателя преломления или специфической плотности.

Инкапсулирование также может осуществляться различными методами. Например, композиция, способная к отверждению согласно настоящему изобретению, в жидком состоянии может быть инжектирована диспенсером или другим способом в емкость, полость, углубление оболочки или что-либо аналогичное, где внизу расположен LED, и затем завулканизована при вышеприведенных температурных условиях, или композиция, способная к отверждению согласно настоящему изобретению, в твердом или высоковязком состоянии может быть размягчена нагреванием или похожим способом, и аналогично введена в углубление оболочки или что-либо аналогичное, и отверждена нагреванием или подобным образом. В этом случае может быть использована оболочка из различных материалов, примеры материалов включают поликарбонатную смолу, полифениленсульфидную смолу, эпоксидную, акрильную, силиконовую и ABC смолу. Далее, может также быть применен метод предварительного инжектирования сшиваемой композиции настоящего изобретения в прессовочную форму с погружением туда рамки или чего-либо подобного с закрепленным LED с последующей вулканизацией композиции. Кроме того, после инжектирования композиции, способной к отверждению согласно настоящему изобретению, диспенсером в прессовочную форму, в которую введен LED, может быть применено литьевое прессование, литьевое формование или что-либо аналогичное для образования и отверждения инкапсулирующего слоя.

Также сшиваемая композиция настоящего изобретения в жидком или текучем состоянии может легко быть накапана или намазана на LED и затем отверждена. Альтернативой является формирование инкапсулирующего слоя сшиваемой композиции настоящего изобретения и его вулканизация на LED, например, мимеографическим печатанием, трафаретной печатью или покрытием через трафарет. Может также быть использован другой, отличный от этого, метод частичной или полной вулканизации сшиваемой композиции настоящего изобретения с предварительным формированием пластины, линзы или чего-либо аналогичного, и затем фиксации их на LED. Сшиваемая композиция настоящего изобретения может также быть использована как связующий агент для красителей, для фиксации LED к клеммам или оболочке или как пассивирующий слой на LED.

Покрытие может иметь различные формы. Примеры форм покрытия включают форму линзы, форму пластины, форму тонкой пленки и такую форму, как «боковая поверхность светоиспускающего устройства, срезанная под острым углом в вертикальном направлении от верхней поверхности светопропускающего субстрата», описанную в патенте Японии № 6244458. Такая форма может быть получена прессованием и последующим отверждением композиции, способной к отверждению согласно настоящему изобретению, или обработкой, следующей за отверждением композиции настоящего изобретения.

Инкапсулированное оптическое устройство, конкретно пакет LED настоящего изобретения, может быть различных типов, например типов лампы, SMD или чипа. Для типов SMD или чипа используют различные материалы, их примеры включают эпоксидную смолу, ВТ смолу и керамику.

Инкапсулированные оптические устройства, особенно пакет LED настоящего изобретения, могут быть использованы для различных традиционных применений. Конкретные примеры применений включают подсветку, освещение, источники света для сенсоров, источники света для габаритов подвижного состава, сигнальных ламп, ламп индикаторов, дисплейных устройств, источников света планарных светоизлучателей, дисплеев, декораций и других типов освещения.

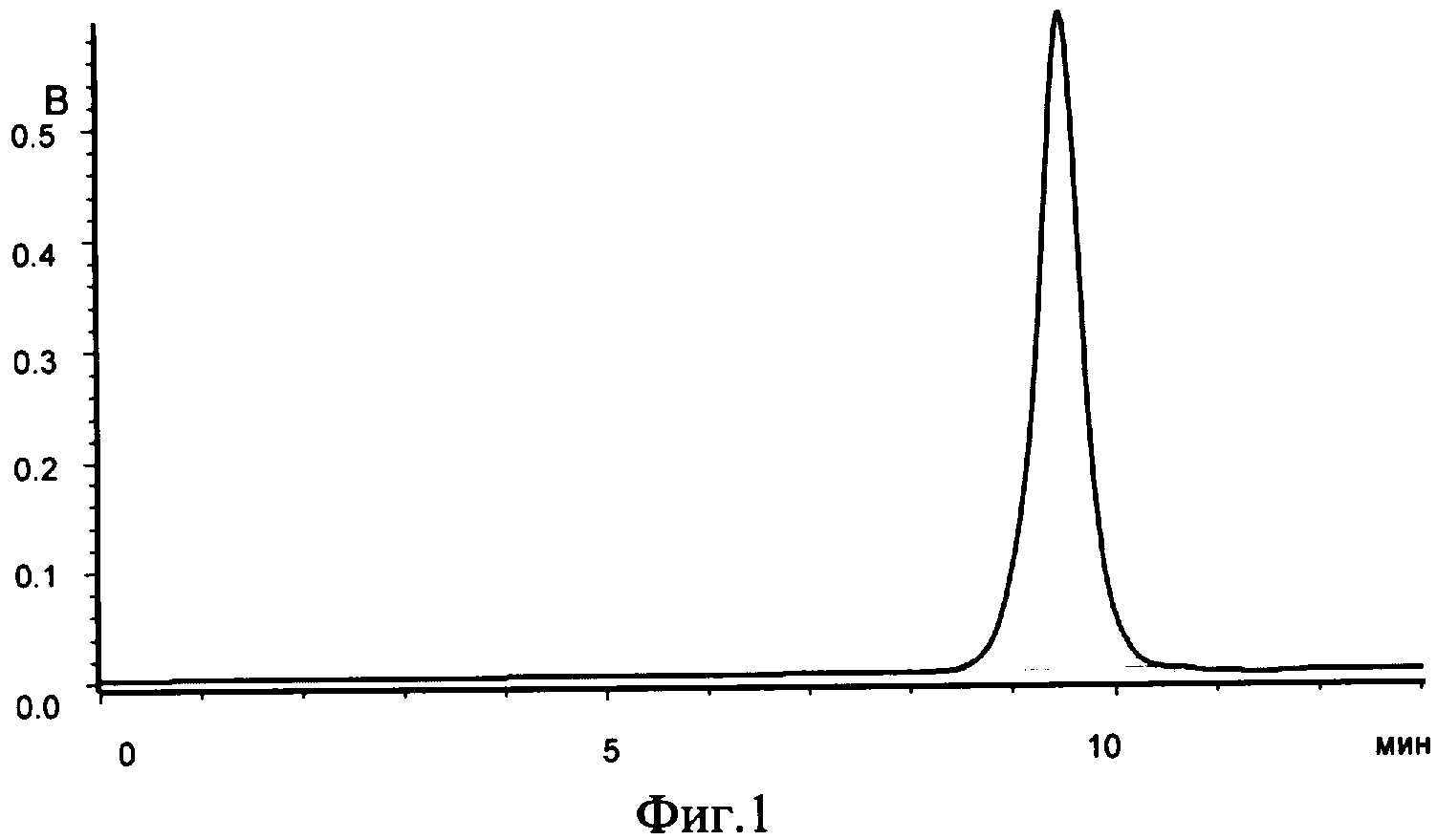

Структура полиорганосилоксанов, входящих в состав композиции, способной к отверждению согласно настоящему изобретению, анализировалась с помощью физико-химических методов анализа. Молекулярно-массовое распределение и молекулярная масса полимеров оценивались методом ГПХ с использованием линейных полистирольных стандартов. Типичная ГПХ-кривая функционального полиорганосилоксана, полученного по синтетическому примеру 1.1, приведена на Фиг.1. Содержание и среднее соотношение органических заместителей в составе молекул контролировали методом1Н ЯМР спектроскопии. На Фиг.2 представлен1Н ЯМР спектр блокированного триметилсилильными группами образца полиорганосилоксана, полученного по синтетическому примеру 1.3. Содержание остаточных гидроксильных групп определяли методом ИК-спектроскопии. На Фиг.3 представлен ИК-спектр блокированного триметилсилильными группами образца полиорганосилоксана, полученного по синтетическому примеру 1.3. Измерение свойств отвержденных композиций проводили определением световыхода, световыхода после тестов на погодоустойчивость и на устойчивость к нагреванию, измерением показателя преломления, определением состояния инкапсулированной части.

Настоящее изобретение описано в подробных деталях ниже в примерах, но настоящее изобретение не ограничивается этими примерами.

Методы измерения различных свойств отвержденных композиций, приведенных в примерах, описаны ниже.

МЕТОДЫ ИЗМЕРЕНИЯ:

(1) Световыход.

Каждую композицию помещали между стеклянными пластинами с расстоянием 2 мм и отверждали при нагревании до 150°С в течение 180 минут для получения пластины смолы. Прозрачность этой пластины смолы при 400 нм измеряли с использованием спектрофотометра UV-1650РС фирмы Shimadzu Corporation.

(2) Сохранение световыхода после высокотемпературного теста.

Интегрированная величина световыхода пакета LED на начальном этапе, полученного инкапсулированием с каждой отверждаемой композицией, и интегрированная величина световыхода после проведения теста на светоизлучение в термостате при температуре 100°С в течение 1000 часов при пропускании тока 20 мА, измеряли с использованием спектрорадиометра USR-30 фирмы Ushio Inc. и сохранившийся световыход рассчитывали по следующей формуле:

Сохранившийся световыход (%)=[(Величина интегрированного световыхода после теста)/(Величина начального интегрированного световыхода)]×100

(3) Показатель преломления.

Показатель преломления для пластины отвержденной композиции измеряли согласно JIS К7105Та, полученной аналогично методике измерения световыхода.

(4) Погодная устойчивость.

Для определения погодной устойчивости пластину отвержденной композиции, полученную аналогично методике измерения светопропускания, облучали ультрафиолетовым светом 365 нм (600 мВ/см2) в течение 10 часов с использованием ультрафиолетового излучателя Acticure 4000 фирмы EXFO, затем измеряли ее световыход (%) при 400 нм, и полученная величина использовалась как индекс погодной устойчивости.

(5) Теплостойкость.

Для определения теплостойкости пластину отвержденной композиции, полученную аналогично методике измерения световыхода, выдерживали в термостате при температуре 150°С в течение 72 часов, затем измеряли ее световыход (%) при 400 нм и полученную величину использовали как индекс теплостойкости.

(6) Состояние инкапсулированной части LED.

Состояние инкапсулирующей оболочки LED оценивали касанием пальца, и состояние было обозначено "×", если место прикосновения обладало липкостью или шероховатостью, и обозначалась "ο", если место прикосновения не обладало ни липкостью, ни шероховатостью.

В таблице 1 приведены результаты измерения свойств отвержденных композиций, полученных по примерам 2.1-2.4.

В таблице 2 приведены результаты измерения свойств сравнительных отвержденных композиций, полученных по примерам 2.5-2.7.

На Фиг.1 представлена типичная ГПХ-кривая полиорганосилоксана, полученного по синтетическому примеру 1.1.

На Фиг.2 представлен1Н ЯМР спектр блокированного триметилсилильными группами образца полиорганосилоксана, полученного по синтетическому примеру 1.3.

На Фиг.3 представлен ИК-спектр блокированного триметилсилильными группами образца полиорганосилоксана, полученного по синтетическому примеру 1.3.

ПРИМЕРЫ.

1. ПОЛУЧЕНИЕ ФУНКЦИОНАЛЬНЫХ ПОЛИОРГАНОСИЛОКСАНОВ.

Пример 1.1

65.4 г (0.33 моль) фенилтриметоксисилана, 24.3 г (0.10 моль) дифенилдиметоксисилана, 30.2 г (0.29 моль) триметилметоксисилана, 41.5 г (0.28 моль) винилтриметоксисилана и 300 мл уксусной кислоты смешивают и прогревают до 80°С в течение 10 часов. Затем к полученной полиорганосилоксановой смеси добавляют 300 мл толуола и полученный раствор промывают 5 раз по 300 мл воды. Далее толуол удаляют дистилляцией при пониженном давлении и получают полиорганосилоксан, имеющий средний состав, соответствующий нижеприведенной формуле. Число справа от каждой структурной единицы означает молярную долю звена.

[(СН3)3SiO1/2]0.29, (Ph2SiO2/2)0.10, (CH=CH2SiO3/2)0.28, (PhSiO3/2)0.33.

Данные ГПХ полученного полимера приведены на Фиг.1.

Пример 1.2

77.3 г (0.39 моль) фенилтриметоксисилана, 26.7 г (0.11 моль) дифенилдимстоксисилана, 35.4 г (0.34 моль) триметилметоксисилана, 23.7 г (0.16 моль) винилтриметоксисилана и 300 мл уксусной кислоты смешивают и прогревают до 80°С в течение 10 часов. Затем к полученной полиорганосилоксановой смеси добавляют 300 мл толуола и полученный раствор промывают 5 раз по 300 мл воды. Далее толуол удаляют дистилляцией при пониженном давлении и получают полиорганосилоксан, имеющий средний состав, соответствующий нижеприведенной формуле. Число справа от каждой структурной единицы означает молярную долю звена.

[(СН3)3SiO1/2]0.34, (Ph2SiO2/2)0.11, (CH=CH2SiO3/2)0.16, (РhSiO3/2)0.39.

Пример 1.3

79.3 г (0.40 моль) фенилтриметоксисилана, 36.4 г (0.15 моль) дифенилдиметоксисилана, 26.0 г (0.25 моль) триметилметоксисилана, 22.2 г (0.15 моль) винилтриметоксисилана, 6.6 г (0.05 моль) винилметилдиметоксисилана, 1 мл ацетилхлорида и 300 мл уксусной кислоты смешивают и прогревают до 80°С в течение 10 часов. Затем к полученной полиорганосилоксановой смеси добавляют 300 мл толуола и полученный раствор промывают 5 раз по 300 мл воды. Раствор высушивают над безводным сульфатом натрия и сульфат натрия удаляют фильтрованием. Затем к раствору добавляют 48.4 г (0.30 моль) гексаметилдисилазана, и полученный раствор кипятят 8 часов для удаления силанольных групп. Полученный раствор промывают 5 раз по 300 мл воды. Далее толуол удаляют дистилляцией при пониженном давлении и получают полиорганосилоксан, имеющий средний состав, соответствующий нижеприведенной формуле. Число справа от каждой структурной единицы означает молярную долю звена.

(CH3)3SiO1/2)0.25, (Ph2SiO2/2)0.15, (СН=СН2SiO3/2)0.15, (РhSiO3/2)0.40, (СН=СН2СН3SiO2/2)0.05.

Данные ЯМР-спектроскопии, подтверждающие строение полимера, приведены на Фиг.2.

Пример 1.4

65.4 г (0.33 моль) фенилтриметоксисилана, 43.7 г (0.18 моль) дифенилдиметоксисилана, 30.2 г (0.29 моль) триметилметоксисилана, 29.6 г (0.20 моль) винилтриметоксисилана, 200 мл уксусной кислоты и 200 мл толуола смешивают и прогревают до 80°С в течение 10 часов. Затем к полученной полиорганосилоксановой смеси добавляют 300 мл толуола и полученный раствор промывают 5 раз по 300 мл воды. Раствор высушивают над безводным сульфатом натрия и сульфат натрия удаляют фильтрованием. Затем к раствору добавляют 24.2 г (0.15 моль) гексаметилдисилазана и 16.3 г (0.15 моль) триметилхлорсилана и полученный раствор кипятят 8 часов для удаления силанольных групп. Полученный раствор промывают 5 раз по 300 мл воды. Толуол удаляют дистилляцией при пониженном давлении и получают полиорганосилоксан, имеющий средний состав, соответствующий нижеприведенной формуле. Число справа от каждой структурной единицы означает молярную долю звена.

[(СН3)3SiO1/2]0.29, (Ph2SiO2/2)0.18, (СН=СН2SiO3/2)0.20, (PhSiO3/2)0.33.

Пример 1.5 (сравнительный).

79.3 г (0.40 моль) фенилтриметоксисилана, 48.6 г (0.20 моль) дифенилдиметоксисилана, 30.2 г (0.29 моль) триметилметоксисилана, 16.3 г (0.11 моль) винилтриметоксисилана и 300 мл уксусной кислоты смешивают и прогревают до 80°С в течение 10 часов. Затем к полученной полиорганосилоксановой смеси добавляют 300 мл толуола и полученный раствор промывают 5 раз по 300 мл воды. Толуол удаляют дистилляцией при пониженном давлении и получают полиорганосилоксан, имеющий средний состав, соответствующий нижеприведенной формуле. Число справа от каждой структурной единицы означает молярную долю звена.

[(CH3)3SiO1/2]0.29, (Ph2SiO2/2)0.20, (CH=CH2SiO3/2)0.11, (PhSiO3/2)0.40.

2. ПОЛУЧЕНИЕ СШИВАЕМЫХ КОМПОЗИЦИЙ.

Пример 2.1

70 частей масс. коммерчески доступного полифенил(диметилгидридосилокси)силоксана (среднечисловой молекулярный вес 1,000), представленного на формуле (3), добавляют к 100 частям масс. функционального полиорганосилоксана по примеру 1.1 и вводят комплекс платина-1,3-дивинил-1,1,3,3-тетраметилдисилоксан как катализатор в количестве 30 ppm в пересчете на платину. Полученную смесь перемешивают и удаляют пену.

Далее полученную композицию помещают в стержень с закрепленным чипом LED с длиной волны 465 нм и сшивают при нагревании до 150°С в течение 180 минут. В результате получают прозрачный пакет LED, свободный от липкости и трещин в инкапсулируемой части. Через полученный пакет LED пропускают ток силой 20 mA и измеряют свечение.

Эту же композицию помещают между стеклянными пластинами, закрепленными с расстоянием 2 мм, и отверждают при тех же условиях. Прозрачность этой пластины смолы измеряют при 400 нм. Результаты измерений приведены в Таблице 1.

Формула (3):

Пример 2.2

50 частей масс. коммерчески доступного метилгидридсилоксана - фенилметилсилоксанового сополимера (среднечисловой молекулярный вес 1,100), представленного на формуле (4), добавляют как органогидридполисилоксан к 100 частям масс. функционального полиорганосилоксана по примеру 1.2 и вводят как катализатор комплекс платина-1,3-дивинил-1,1,3,3-тетраметилдисилоксан в количестве 30 ppm в пересчете на платину. Полученную смесь перемешивают и удаляют пену.

Используя эту композицию, проводят получение и измерение характеристик пакета LED и сшитого продукта аналогично Примеру 2.1.

Формула (4):

Пример 2.3

30 частей масс. коммерчески доступного 1,3,5,7-тетраметилциклотетрасилоксана добавляют к 100 частям масс. функционального полиорганосилоксана по примеру 1.3 и вводят как катализатор комплекс платина-1,3-дивинил-1,1,3,3-тетраметилдисилоксан в количестве 30 ppm в пересчете на платину. Полученную смесь перемешивают и удаляют пену.

Используя эту композицию, проводят получение и измерение характеристик пакета LED и сшитого продукта аналогично Примеру 2.1.

Пример 2.4

30 частей масс. полифенил(диметилгидридосилокси)силоксана (среднечисловой молекулярный вес 1,000), представленного на формуле (3), и 30 частей масс. метилгидридсилоксан-фенилметилсилоксанового сополимера (среднечисловой молекулярный вес 1,100), представленного на формуле (4), добавляют к 100 частям масс. функционального полиорганосилоксана по примеру 1.4 и вводят комплекс платина-1,3-дивинил-1,1,3,3-тетраметилдисилоксан как катализатор в количестве 30 ppm в пересчете на платину. Полученную смесь перемешивают и удаляют пену.

Используя эту композицию, проводят получение и измерение характеристик пакета LED и сшитого продукта аналогично Примеру 2.1.

Пример 2.5 (сравнительный).

30 частей масс. коммерчески доступного полифенил(диметилгидридосилокси)силоксана (среднечисловой молекулярный вес 1,000), представленного на формуле (3), добавляют к 100 частям масс. функционального полиорганосилоксана по примеру 1.5 и вводят как катализатор комплекс платина-1,3-дивинил-1,1,3,3-тетраметилдисилоксан в количестве 30 ppm в пересчете на платину. Полученную смесь перемешивают и удаляют пену.

Используя эту композицию, проводят получение и измерение характеристик пакета LED и сшитого продукта аналогично Примеру 2.1. Полученная инкапсулирующая часть пакета LED была мягкой с небольшой липкостью и легкой шероховатостью.

Пример 2.6 (сравнительный).

50 частей масс. коммерчески доступного метилгидридсилоксана - фенилметилсилоксанового сополимера (среднечисловой молекулярный вес 1,100), представленного на формуле (4), добавляют как органогидридполисилоксан к 100 частям масс. коммерчески доступного винил-терминального полидиметилсилоксана (среднечисловой молекулярный вес: 770), представленного на нижеприведенной формуле (5), и вводят комплекс платина-1,3-дивинил-1,1,3,3-тетрамстилдисилоксановый как катализатор в количестве 30 ppm в пересчете на платину. Полученную смесь перемешивают и удаляют пену.

Используя эту композицию, проводят получение и измерение характеристик пакета LED и сшитого продукта аналогично Примеру 2.1. Полученная инкапсулирующая часть пакета LED была мягкой с небольшой липкостью и легкой шероховатостью.

Формула (5):

Пример 2.7 (сравнительный).

80 частей масс. 4-метилгексагидрофталевого ангидрида в качестве сшивающего агента и 1 часть масс. метилтрибутилфосфония диметилфосфата как ускорителя вулканизации добавляют к 100 частям масс. гидрированного бисфенол А диглицидилового эфира в качестве эпоксидной смолы. Полученную смесь перемешивают и удаляют пену. Используя эту композицию, проводят получение и измерение характеристик пакета LED и сшитого продукта аналогично Примеру 2.1.

Как видно из Таблиц 1 и 2, отвержденная композиция и пакет LED, полученный при использовании композиции настоящего изобретения, демонстрируют улучшенные показатель преломления и твердость при сохранении прекрасного световыхода, погодоустойчивости и устойчивости к нагреванию.

Как видно из приведенных примеров, при отверждении композиции на основе новых функциональных полиорганосилоксанов согласно настоящему изобретению получен хорошо сбалансированный сшитый продукт с прекрасной прозрачностью, высоким показателем преломления, погодоустойчивостью и устойчивостью к нагреванию, пригодный к использованию в качестве инкапсуланта для оптических устройств, в особенности для LED со светоизлучением в голубой и ультрафиолетовой области.

Реферат

Изобретение относится к функциональным полиорганосилоксанам, вводимым в состав композиций, пригодных для создания оптических материалов. Предложены новые функциональные полиорганосилоксаны, содержащие две или более винильные группы в среднем на каждую макромолекулу, усредненный состав которой включает ряд элементарных звеньев, структура и количественное соотношение которых выражены общей формулой где R1 - СН2=СН-; R2 - СН3- или С6Н5-; обозначения от а до е - мольные доли звеньев, сумма которых равна 1, а их величины а=0,15-0,4; b=0,1-0,2; с=0,15-0,4; d=0,2-0,4; e=0-0,2. Предложена также кремнийорганическая композиция, способная к отверждению, включающая: функциональный полиорганосилоксан из ряда полиорганосилоксанов вышеприведенной формулы (I); полиорганогидридосилоксан, содержащий два или более атома водорода, связанных с атомами кремния, в каждой молекуле, и катализатор гидросилилирования. Показатель преломления сшитого продукта составляет 1,5 или более. Композиция предназначена для инкапсулирования светоизлучающих устройств. Технический результат - предложенные функциональные полиорганосилоксаны пригодны для создания способных к отверждению композиций, используемых для инкапсулирования оптических устройств, при этом продукты отверждения по сравнению с известными инкапсулантами обладают улучшенным комплексом свойств, в частности высоким показателем преломления, термо- и погодоустойчивостью. 2 н. и 13 з.п. ф-лы, 2 табл., 3 ил.

Формула

где R1 означает радикал CH2CH-;

R2 означает радикал СН3- или С6Н5-;

обозначения от а до е представляют собой мольные доли звеньев, сумма которых равна 1, а их величины находятся в пределах: а от 0,15 до 0,4; b от 0,1 до 0,2; с от 0,15 до 0,4; d от 0,2 до 0,4; е от 0 до 0,2.

R23SiOR; (C6H5)2Si(OR)2; R1Si(OR)3; C6H5Si(OR)3; R1R2Si(OR)2,

где R1 и R2 имеют вышеуказанные значения, R означает алкильная группа С1-С6,

взятых в количестве, необходимом для обеспечения количественного соотношения звеньев, выраженного значениями а, b, с, d, е, указанных в формуле (I), при этом взаимодействие осуществлено в активной среде, обеспечивающей достижение количественной конверсии алкоксильных групп.

(A)-по крайней мере один функциональный полиорганосилоксан из ряда полиорганосилоксанов формулы (I),

(B)-полиорганогидридосилоксан, содержащий два или более атомов водорода, связанных с атомами кремния, в каждой молекуле,

(С) - катализатор гидросилилирования.

Комментарии