Система кроющей композиции, способ ее получения и ее применение - RU2745513C2

Код документа: RU2745513C2

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к системе кроющей композиции для формирования сложной структуры покрытия, включающей слой грунтовочного покрытия и верхний слой покрытия на подложке, а именно к системе кроющей композиции из жидкого силиконового каучука для формирования устойчивой к пятнам и мягкой на ощупь текстуры сложной структуры покрытия, и способу ее получения и применения в бытовой электротехнике, автомобильной промышленности и других отраслях промышленности.

УРОВЕНЬ ТЕХНИКИ

Пластмассы и металлические материалы широко используются в бытовой электротехнике, автомобильной промышленности и других отраслях, таких как архитектура. Из них сделаны корпуса, чехлы, оболочки, крышки, корпуса многих предметов, таких как компьютеры, телефоны, бытовая техника, автомобильные детали и стены зданий. Типичные пластиковые материалы включают поликарбонат (PC), сополимер акрилонитрил-бутадиен-стирола (ABS), полиметилметакрилат (PММA), полиамид (PA), армированные стекловолокном и/или углеродным волокном пластики, а также мягкие пластичные материалы, такие как термопластичный полиуретан (TPU), и так далее. Типичные металлические подложки включают алюминий, сталь, анодный оксид алюминия (AОA), сплав алюминия-магния, и т.д. Материалы используемые в качестве подложки обычно должны быть покрыты покрытием для улучшения свойств или дополнительной защиты. Например, покрытия с тактильной текстурой требуются заказчикам во многих отраслях промышленности.

В качестве основного материала в покрывающих композициях для придания полученным покрытиям мягкой на ощупь текстуры использовались мягкие смолы. Типичные мягкие смолы включают полиэфирные полиолы, полиуретановые полиолы, полиуретановые дисперсии, акриловый латекс и т.д. Мягкая смоляная система может быть создана на основе растворителя или на основе воды. Например, WO201289827 раскрывает мягкую на ощупь полиуретановую кроющую композицию, отличающуюся тем, что она содержит продукт реакции (А) негидролизуемого связующего полиола и (В) органического полиизоцианата.

Эластичные порошки также используются в покрывающих композициях для придания полученным покрытиям ощущения мягкости и матирующих эффектов. Типичные эластичные порошки включают порошки или микросферы из силиконового каучука, микросферы из вспениваемых материалов и т.д., например, патент США 20060021888 раскрывает кроющую композицию, в которой частицы силиконового каучука добавляют в традиционную систему покрытия смолой для получения покрытия с мягкой на ощупь текстурой и антибликовыми эффектами.

Благодаря включению мягких смол или эластичных порошков покрытия имеют мягкую на ощупь текстуру и, таким образом, широко используются в промышленности покрытий. Однако из-за их плохой стойкости к образованию пятен практическое применение было ограничено. Особенно это важно для применений на темных цветных подложках, когда использовать покрытия с мягкими смолами или эластичными порошками считается нецелесообразным, поскольку отметины пятен более заметны на темном цветном фоне.

Существуют подходы для улучшения стойкости к воздействию пятен традиционного мягкого на ощупь текстурного покрытия. Патент США 20070137524 раскрывает новую смоляную систему из полибутадиенполиола и полиолефиновой кислоты. Он используется в покрывающих композициях с ощущением мягкости для повышения стойкости к изменению цвета, термостойкости, устойчивости к пожелтению и для противообрастающих свойств получаемых покрытий. Хотя композиция достигает лучших эксплуатационных характеристик при модификациях, стойкость полученных покрытий к образованию пятен все еще является неудовлетворительной.

Среди различных покрытий в разных отраслях промышленности часто используются силиконовые каучуковые покрытия из-за их хорошей электроизоляции, физической прочности и эластичности, ощущения мягкости, стойкости к образованию пятен и т.д. Системы силиконового каучука в основном основаны на двух механизмах реакции: реакции конденсации и реакции присоединения. Первая представляет собой реакцию между гидроксилсиликоновыми маслами с различными силанами, а вторая представляет собой реакцию между винилсиликоновыми маслами с активными водородосиликоновыми маслами. Обе системы силиконового каучука широко используются в лакокрасочной промышленности.

Патент CN1036279 раскрывает цветное силиконовое эластичное покрытие для защиты оптического волокна и наклеивающиеся материалы для керамики и металлов. Композиция включает метилвинилполисилоксан, упрочняющий винил-MQ агент, органоводород-полисилоксан, платиновый катализатор, стабилизатор и пигменты. Для кроющей композиции, основанной на системе термического отверждения, требуется температура отверждения от 430°C до 480°C.

Силиконовые каучуки также можно использовать для тканей, текстиля и кожи из-за их жаростойкости и атмосферостойкости, водоотталкивающих свойств, мягкости, когезии, гибкости и т.д. Патент EP2009059 раскрывает жидкую кроющую композицию из силиконового каучука для надувных подушек безопасности. Кроющая композиция, содержащая (A) органополисилоксан, содержащий связанные с кремнием алкенильные радикалы, (B) органоводород-полисилоксан, содержащий Si-H радикалы, (C) катализатор реакции присоединения, (D) тонкодисперсный диоксид кремния, (E) кремнийорганическое соединение, содержащее эпоксидную смолу, и алкоксирадикалы, (F) органическое соединение титана, циркония или алюминия и (G) силанолсодержащий силан или силоксановое соединение, наносят на поверхность основной ткани подушки безопасности и отверждают для образования на ней слоя каучукового слоя покрытия.

Однако существовали технические вопросы относительно свойства устойчивости к образованию пятен и мягкой на ощупь текстуры покрытий силиконового каучука. В некоторых случаях покрытия должны обладать как хорошими свойствами по отношению к образованию пятен, так и мягкой на ощупь текстурой, но это вряд ли может быть достигнуто с существующими составами силиконового каучука, поскольку мягкая на ощупь текстура обычно снижает свойство стойкости к пятнам. Другой технической проблемой покрытий силиконового каучука является адгезия к различным подложкам. Известно, что, особенно для конкретных материалов подложки, таких как пластмассы и металлы, покрытия из обычного силиконового каучука имеют плохую адгезию и поэтому ограничены в практическом использовании.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение предусматривает систему кроющей композиции, подходящую для формирования стойкого к загрязнениям и мягкого на ощупь текстурного покрытия на различных материалах подложки, включая пластиковые материалы, металлические материалы, керамические материалы и бетонные материалы. Система кроющей композиции может быть отверждена в мягких условиях отверждения и обеспечивает полученное покрытие с превосходными свойствами с точки зрения адгезии к подложкам, прочности и стойкости к истиранию. Настоящее изобретение также предусматривает способ получения системы кроющей композиции и ее применение.

Согласно настоящему изобретению система кроющей композиции включает две отдельные покрывающие композиции, где первая кроющая композиция предназначена для формирования грунтовочного покрытия на подложке, а вторая кроющая композиция предназначена для формирования верхнего покрытия на грунтовочном покрытии. Грунтовочное покрытие служит в качестве промежуточного слоя между подложкой и верхней покрывающей пленкой для улучшения адгезии слоев покрытия к подложке. Во время нанесения первую композицию наносят на подложку и отверждают для образования грунтовочного покрытия, затем вторую кроющую композицию наносят на грунтовочное покрытие и отверждают для формирования верхнего покрытия.

Первая кроющая композиция по настоящему изобретению включает: гидроксильную смолу, смолоотверждающее вещество, имеющую функциональные группы, которые взаимодействуют с гидроксильными группами гидроксильной смолы, дополнительный катализатор для реакции между смолами, дополнительный промотор адгезии, дополнительные добавки, наполнители, удешевляющие добавки, пигменты и тонеры.

Одна или несколько смол с гидроксильными группами используются в качестве основного ингредиента первой кроющей композиции. Типичные смолы, которые подходят для использования в настоящем изобретении, включают, но не ограничиваются ими, алкидные смолы, акриловые смолы, полиэфирные смолы, полиуретановые смолы, эпоксидные смолы, модифицированные силиконовые смолы и т.д., смолы могут использоваться по отдельности или в комбинации.

В дополнение к гидроксильным смолам первая кроющая композиция включает одну или несколько смолоотверждающих веществ, имеющих функциональные группы, которые реагируют с гидроксильными смолами. Типичные смолы, которые подходят для использования в настоящем изобретении, включают, но не ограничиваются, аминосмолы, изоцианаты, меламиновые смолы и т.д. Обычно смолоотверждающие вещества выбирают из полиизоцианатов, димер-изоцианатов, тример-изоцианатов, биурет-изоцианатов и т.д. Смолоотверждающие вещества могут использоваться отдельно или в комбинации.

В дополнительном варианте осуществления настоящего изобретения молярное соотношение гидроксильных групп гидроксильной смолы является избыточным по сравнению с молярным соотношением функциональных групп смолоотверждающих веществ в первой композиции. Когда первая кроющая композиция находится в контакте со второй композицией покрытия, которая будет обсуждаться в более поздней части описания, избыточные гидроксильные группы могут дополнительно реагировать с другими функциональными группами во второй композиции покрытия, такими как Si-H группы, как показано ниже:

~~Si-H+HO-R→~~Si-O-R+H2 Реакция между избыточными гидроксильными группами первой кроющей композиции и другими функциональными группами во второй кроющей композиции помогает улучшить адгезию между слоями покрытия и подложкой.

Различные катализаторы могут быть добавлены в первую кроющую композицию для облегчения реакции между смолами. Катализаторы выбирают в соответствии со смоляной системой, используемой в первой композиции для покрытия. Типичные катализаторы, которые подходят для использования в настоящем изобретении, включают, но не ограничиваются ими, кобальторганические катализаторы и марганецорганические катализаторы для алкидных смол, оловоорганические катализаторы для полиуретановых смол.

Промоторы адгезии добавляют в первую композицию покрытия для усиления адгезии между слоями покрытия и подложкой. Типичные промоторы адгезии, которые подходят для использования в настоящем изобретении, включают, но не ограничиваются ими, силаны с функциональными группами, такие как эпоксисиланы, аминосиланы и алкенилсиланы; органические соединения металлов, такие как титанаты, цирконаты, алюминаты; смолы с гидроксильным числом от 100 мгКОН/г до 300 мг КОН/г, кислотным числом от 20 до 200 мг КОН/г или фосфатные смолы.

В соответствии с одним вариантом осуществления настоящего изобретения в первую кроющую композицию могут быть дополнительно добавлены различные добавки, такие как выравнивающий агент, пеногаситель и т.д. В качестве предпочтительного варианта наполнители, удешевляющие добавки, пигменты и тонеры также могут быть добавлены в первую кроющую композицию. Добавление этих материалов помогает, например, снизить стоимость, обеспечить покрывающую пленку желаемыми цветовыми эффектами. Следует отметить, что эти материалы не обязательно добавляются в первую кроющую композицию. Типичные наполнители и удешевляющие добавки включают, но не ограничиваются ими, CaCO3, порошок талька, BaSO4, порошок слюды, порошок каолина, стеклянный порошок и т.д. Типичные пигменты и тонеры включают как неорганические пигменты, так и органические пигменты, которые обычно используются в лакокрасочной промышленности. Чтобы обеспечить получающуюся пленку покрытия визуальным эффектом, под металл или визуальным эффектом под перламутр в первую кроющую композицию покрытия также могут быть добавлены металлический порошок и перламутровые порошки.

Не существует особых требований или ограничений в отношении растворителей, используемых в первой кроющей композиции. Обычно растворители, используемые в лакокрасочной промышленности, такие как спирты, простые эфиры, сложные эфиры, кетоны, алканы, ароматические углеводороды или их комбинации, также подходят для использования в настоящем изобретении.

Вторая кроющая композиция согласно настоящему изобретению включает: алкенилсодержащий полисилоксан, полисилоксан, содержащий Si-H связь, катализатор гидросилилирования, необязательный упрочняющий агент, необязательный ингибитор реакции, необязательные матирующие агенты, тактильные агенты, наполнители, удешевляющие добавки и пигменты.

Механизм отверждения второй кроющей композиции основан на процессе отверждения по реакции присоединения, в котором происходит гидросилилирование между алкенильными группами алкенилсодержащего полисилоксана и группами Si-H полисилоксана, содержащего Si-H связи, в присутствии органического катализатора из драгоценных металлов.

Алкенилсодержащий полисилоксан, подходящий для использования в настоящем изобретении, показан формулой (I), приведенной ниже

где R представляет собой алкильную группу, имеющую 1 ~ 8 атомов углерода, или алкенильную группу, имеющую 2 ~ 10 атомов углерода, которые могут быть выбраны, например, из метила, этила, бутила, фенила и т.д., и винила, аллила, бутенила, пентенила, гексенила, гептенила, и т.д. предпочтительно R-метила или винила; R1 и R3 каждый независимо представляет собой алкильную группу, имеющую 1~ 8 атомов углерода, которые могут быть выбраны, например, из метила, этила, бутила, фенила и т.д. предпочтительно R1 и R3 являются метилом; R2 представляет собой алкенильную группу, имеющую 2 ~ 10 атомов углерода, которые могут быть выбраны, например, из виниловых, аллильных, бутенильных, пентенильных, гексенильных, гептенильных групп и т.д., предпочтительно R2-винильной группы; сумма l+m+n+a составляет не менее 200, предпочтительно не менее 500, а между тем сумма l+m+n+a составляет не более 5000, предпочтительно не более 2000.

В дополнительном варианте осуществления настоящего изобретения алкенилсодержащий полисилоксан выбирают таким образом, чтобы вязкость алкенилсодержащего полисилоксана составляла не менее 1000 сП при 25°С, предпочтительно не менее 5000 сПз при 25°С, но не более чем 500000 сПз при 25°C, предпочтительно не более 100000 сПз при 25°C. Если не указано иное, указанную вязкость алкенилсодержащего полисилоксана измеряют в соответствии с ASTM D2225. Наблюдалось, что алкенилсодержащие полисилоксаны в определенных пределах помогли улучшить прочность получаемых покрытий. В другом варианте осуществления настоящего изобретения алкенилсодержащий полисилоксан выбирают таким образом, чтобы содержание алкенила составляло не менее 0,02 ммоль/г, предпочтительно не менее 0,2 ммоль/г но не более 5,0 ммоль/г, предпочтительно не более 3,0 ммоль/г. Наблюдалось, что алкенилсодержащие полисилоксаны в определенных пределах помогли улучшить прочность и тактильную текстуру получаемых покрытий. В частности, алкенилсодержащие полисилоксаны с содержанием алкенила ниже 0,02 ммоль/г приводили к мягким слоям покрытия с низкой прочностью, а алкенилсодержащие полисилоксаны с содержанием алкенила выше 5,0 ммоль/г приводили к твердым слоям покрытия с небольшим ощущением мягкости и тактильной текстуры.

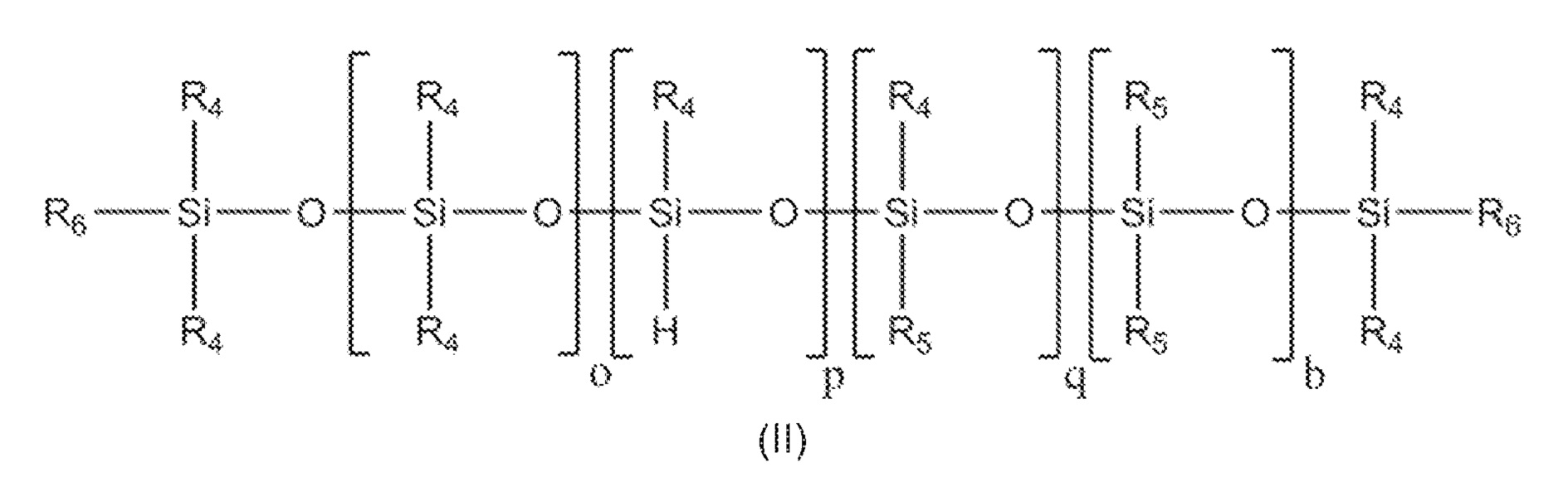

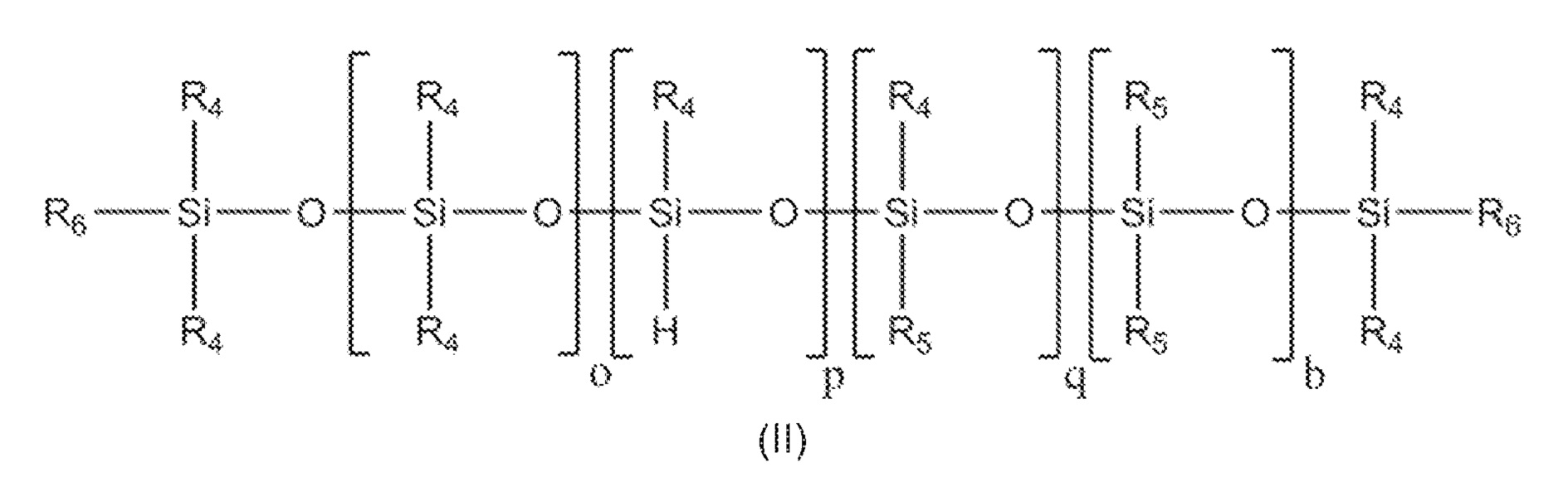

Поликсилоксан, содержащий Si-H связь, пригодный для использования в настоящем изобретении, показан в виде формулы (II) ниже

где R4 и R5 каждый независимо представляет собой алкильную группу, имеющую 1-8 атомов углерода, которая может быть выбрана, например, из метила, этила, бутила, фенила и т.д., предпочтительно R4 и R5 представляют собой метил; R6 представляет собой алкильную группу, имеющую 1-8 атомов углерода, или Н; сумма o+p+q+b составляет не менее 5 и не более 500;

В дополнительном варианте осуществления настоящего изобретения поликсилоксан, содержащий связь Si-H, выбирается таким образом, чтобы его вязкость составляла не менее 10 сПз при 25°С, предпочтительно не менее 20 сПз при 25°С, и в то же время не более 1000 сПз при 25°С, предпочтительно не более 500 сПз при 25°С. Наблюдалось, что поликсилоксан, содержащий связь Si-H, вне определенного диапазона, вряд ли мог бы обеспечить получающиеся покрытия с удовлетворительной прочностью. В другом варианте осуществления настоящего изобретения поликсилоксан, содержащий связь Si-H, выбирается таким образом, чтобы содержание в нем активного водорода составляло не менее 1,0 ммоль/г, предпочтительно не менее 5 ммоль/г и, но не более 16,0 ммоль/г, предпочтительно не более 10 ммоль/г. Было замечено, что поликсилоксаны, содержащие Si-H связь, с содержанием активного водорода менее 1,0 ммоль/г, привели к образованию мягких слоев покрытия с низкой прочностью, а поликсилоксаны, содержащие связь Si-H, с содержанием активного водорода более 16,0 ммоль/г, привели к образованию хрупких слоев покрытия с низкой прочностью.

Согласно одному варианту осуществления настоящего изобретения упрочняющий агент добавляют во вторую кроющую композицию для дополнительного повышения прочности получаемых покрытий. Обычно упрочняющий агент выбирают из одной или нескольких из групп, состоящей из диоксида кремния, монофункциональных, четырехфункциональных силиконовых смол (силиконовых смол MQ), полиэдрических олигомерных силсесквиоксанов (POSS), сажи и фибры.

Как вариант, любой кремнеземистый материал, содержащий SiO2, может быть использован в качестве упрочняющего агента второй композиции покрытия согласно настоящему изобретению. Предпочтительно материал на основе диоксида кремния выбирают из порошков коллоидного диоксида кремния, осажденного диоксида кремния и кварца, которые можно использовать по отдельности или в комбинации. Более предпочтительно материал кремнезема выбран из пирогенных кремнеземов, которые прошли поверхностную обработку силанами. В дополнительном варианте осуществления настоящего изобретения материал на основе диоксида кремния выбирают таким образом, чтобы его площадь поверхности по BET составляла от 500 до 400 м2/г, предпочтительно от 150 до 300 м2/г, размер его первичных частиц составлял от 5 до 50 нм, а его средняя частица размер ниже 20 мкм, предпочтительно ниже 10 мкм.

Силиконовые смолы MQ также могут быть добавлены в качестве упрочняющего агента во вторую кроющую композицию. При использовании в рамках настоящего изобретения силиконовые смолы MQ предназначены для представления широкого спектра продуктов гидролитической конденсации монофункционального силана (M) и четырехфункционального силана (Q). Благодаря своей трехмерной сетчатой структуре силиконовые смолы MQ могут придать полученным покрытиям выдающиеся свойства, такие как высокая твердость, антифрикционная стойкость, устойчивость к старению при атмосферных воздействиях и т.д., и могут помочь упрочнить полученные покрытия. Не существует особого требования или ограничения к смолам MQ для использования в качестве упрочняющего агента во второй кроющей композиции согласно настоящему изобретению, однако предпочтительными являются смолы MQ с алкенильными группами и группами активного водорода.

В качестве другого варианта упрочняющие агенты, такие как POSS, технический углерод, волокна и т.д., также могут быть использованы отдельно или в комбинации с вышеупомянутыми кремнеземистыми материалами и силиконовыми смолами MQ в качестве упрочняющего агента во второй кроющей композиции согласно настоящему изобретению.

Для облегчения реакции гидросилилирования между алкенилсодержащим полисилоксаном и поликсилоксаном, содержащим связь Si-H, во вторую композицию дополнительно добавляют катализатор реакции присоединения. Согласно настоящему изобретению катализатор реакции присоединения конкретно не ограничен, если он способствует реакции гидросилилирования между алкенильной группой и группой Si-H. Типичные катализаторы, пригодные для использования в настоящем изобретении, выбираются из соединений платины, соединений палладия, соединений родия и соединений рутения, но не ограничиваются ими, причем предпочтительными являются соединения платины. Чтобы обеспечить хорошее отверждение пленки в мягких условиях, например, за 0,5-2,0 часа при 70-100°С, эффективное количество катализатора составляет от 0,1% до 2,5% по отношению к общей массе силиконов (~ 20-500 частей/млн Pt), предпочтительно между 0,25-1,5% по отношению к общей массе силиконов (~ 50-300 частей/млн Pt). Наблюдалось, что, когда количество катализатора было ниже, чем 0,1%, кроющая композиция не могла хорошо отверждаться при низкой температуре, и результирующая прочность покрытия была плохой. Когда количество катализатора превышало 2,5%, то реакция гидросилилирования проводилась с высокой скоростью и, таким образом, влияла на срок годности при применении.

В соответствии с одним вариантом осуществления настоящего изобретения ингибитор реакции дополнительно добавляют во вторую композицию покрытия, чтобы регулировать скорость реакции гидросилилирования, которая обычно протекает быстро даже при комнатной температуре. Чтобы продлить срок годности второй кроющей композиции, подходящее количество ингибитора добавляют во вторую кроющую композицию согласно настоящему изобретению. Типичные ингибиторы гидросиликации, которые подходят для использования в настоящем изобретении, выбраны, но не ограничиваются ими, из алкинолов и их производных, мультиалкенилполисилоксанов, циклических алкенилсиланов, амидов, малеатов и т.д., в которых поливинилполисилоксаны и циклические винилсиланы предпочтительнее, так как они более совместимы с силиконовым каучуком. Подходящее количество ингибитора реакции составляет примерно 0,5-5,0% по отношению к общей массе силиконов.

Согласно одному из вариантов настоящего изобретения, матирующие агенты и/или тактильные агенты дополнительно добавляются во второй состав покрытия, чтобы матировать пленку и сделать ее гладкой и скользкой. Типичные матирующие агенты и/или тактильные агенты включают, но не ограничиваются этим, кремнеземы, такие как коллоидный диоксид кремния и осажденный диоксид кремния, восковые порошки, такие как полиэтиленовый воск, PP-воск, PTFE-воск, полиамидный воск и т.д. Эти матирующие агенты и/или тактильные агенты могут использоваться отдельно или в комбинации.

Согласно одному варианту осуществления настоящего изобретения, наполнители, удешевляющие добавки, пигменты и тонеры также могут быть добавлены во вторую кроющую композицию. Добавление этих материалов помогает, например, снизить стоимость, обеспечить покрывающую пленку желаемыми цветовыми эффектами. Следует отметить, что эти материалы не всегда необходимы для второй кроющей композиции. Типичные наполнители и удешевляющие добавки включают, но не ограничиваются ими, CaCO3, порошок талька, BaSO4, порошок слюды, порошок каолина, стеклянный порошок и т.д. Типичные пигменты и тонеры включают как неорганические пигменты, так и органические пигменты, которые обычно используются в лакокрасочной промышленности. Для того чтобы обеспечить получающуюся пленку визуальным эффектом под металл или визуальным эффектом под перламутр, во вторую кроющую композицию также могут быть добавлены металлический порошок и перламутровые порошки.

Не существует особых требований или ограничений в отношении растворителей, используемых в первой кроющей композиции. Обычно растворители, используемые в лакокрасочной промышленности, такие как спирты, простые эфиры, сложные эфиры, кетоны, алканы, ароматические углеводороды или их комбинации, также подходят для использования в настоящем изобретении.

В другом аспекте настоящего изобретения представлен способ получения гибридной системы кроющей композиции по настоящему изобретению, которая включает стадии:

Подготовка первой кроющей композиции

Часть 1 - покрытие: в аппарат добавить подходящее количество растворителя и начать перемешивание, затем добавить смолы, наполнители и пигменты, добавки одну за другой во время перемешивания на средней скорости, примерно 300-500 об/мин, в течение примерно 10-30 минут соответственно.

Увеличить скорость примерно до 2000-3000 об/мин и диспергировать смесь в течение примерно 1 часа, или для лучшего диспергирования другим способом возможно перемолоть на песочной мельнице в течение примерно 10-30 минут. Вязкость предпочтительно должна составлять от 60 до 100 KU (единиц Кребса) для лучшего диспергирования, и во время перемешивания может потребоваться охлаждающая вода для охлаждения смеси. Если в системе не используется порошок, перейти непосредственно к следующему шагу.

После диспергирования или размола при помощи песочной мельницы уменьшить скорость до 300-500 об/мин и добавить катализатор и остаточные растворители по одному во время перемешивания и перемешивать в течение 10-30 минут соответственно. Затем прекратить перемешивание и формовать паковку покрытия.

Часть 2 - отвердитель: в другой аппарат добавить подходящее количество растворителя и начните перемешивание, затем добавьте смолоотверждающее вещество течение примерно 10-30 минут при средней скорости, прибл. 300-500 об/мин. Затем прекратить перемешивание и формовать паковку отвердителя.

Подготовка первой кроющей композиции

Часть 1 - покрытие: в аппарат добавить подходящее количество растворителя и начать перемешивание, затем добавить алкенилсодержащие полисилоксаны, упрочняющий агент, матирующие агенты и тактильные агенты, наполнители и пигменты, добавки по одной во время перемешивания на средней скорости, около 300-500 об/мин, в течение примерно 10-30 минут соответственно.

Увеличить скорость примерно до 2000-3000 об/мин и диспергировать смесь в течение примерно 1 часа, или для лучшего диспергирования другим способом возможно перемолоть на песочной мельнице в течение примерно 10-30 минут. Вязкость предпочтительно должна составлять от 60 до 100 KU (единиц Кребса) для лучшего диспергирования, и во время перемешивания может потребоваться охлаждающая вода для охлаждения смеси.

После диспергирования или размола при помощи песочной мельницы уменьшить скорость до 300-500 об/мин и добавить ингибиторы, катализатор и остаточные растворители по одному во время перемешивания и перемешивать в течение 10-30 минут соответственно. Затем прекратить перемешивание и формовать паковку покрытия.

Часть 2 - отвердитель: в другой аппарат добавить подходящее количество растворителя и начать перемешивание, затем добавить водородметилполисилоксаны и перемешивать в течение примерно 10-30 минут при средней скорости, приблизительно при 300-500 об/мин. Затем прекратить перемешивание и формовать паковку отвердителя.

В другом аспекте настоящего изобретения представлен способ нанесения гибридной системы кроющей композиции согласно настоящему изобретению, который включает стадии:

Подготовка первой кроющей композиции

Смешать часть 1 и часть 2 в соотношении, гидроксильные группы являются избыточными, потому что для взаимодействия с компонентами верхнего покрытия требуется немного больше гидроксильных групп. Затем разбавить смесь вышеуказанными растворителями до подходящей вязкости. Разбавленный образец покрытия можно наносить на грунтовку способами нанесения покрытия распылением, нанесения покрытия кистью, нанесения покрытия погружением, нанесения покрытия методом центрифугирования, нанесения покрытия валиком, нанесения покрытия наливом и нанесения покрытия разбрызгиванием и т.д. Покрытие распылением является более предпочтительным для бытовой электроники и автомобильной промышленности. Перед нанесением может потребоваться очистка поверхности подложки спиртами или обработка поверхности, например, шлифовка или кислотная/щелочная промывка и т.д.

Поместить покрытые части в печь, условия отверждения - 5-30 минут при 70-100°С.

Толщина сухой пленки составляет 5-100 мкм, предпочтительно 10-30 мкм, более предпочтительно 15-20 мкм.

Подготовка второй кроющей композиции

Смешать часть 1 и часть 2 в соотношении, для лучшего отверждения соотношение алкенильных групп в части 1 к Si-H группам в части 2 предпочтительно должно составлять от 1:1 до 1:3, поскольку существуют некоторые побочные реакции для Si-H, и, кроме того, требуется немного больше Si-H для реакции с грунтовкой. Затем разбавить смесь вышеуказанными растворителями до подходящей вязкости. Разбавленный образец покрытия можно наносить на грунтовку способами нанесения покрытия распылением, нанесения покрытия кистью, нанесения покрытия погружением, нанесения покрытия методом центрифугирования, нанесения покрытия валиком, нанесения покрытия наливом и нанесения покрытия разбрызгиванием и т.д.

Поместить покрытые детали в печь, для пластиковых подложек условия отверждения могут составлять 0,5-2 часа при 70-100°С. Для металлических подложек условия отверждения могут составлять 0,5-2 часа при 70-100°С или 5-30 минут при 150-180°С.

Толщина сухой пленки составляет от 10 до 100 мкм, предпочтительно от 30 до 70 мкм, более предпочтительно от 40 до 60 мкм.

В еще одном аспекте настоящего изобретения предлагаются системы кроющей композиций в соответствии с настоящим изобретением. Гибридная система кроющей композиции в соответствии с настоящим изобретением подходит для использования, например, в бытовых электронных устройствах. В частности, устройства включают, но не ограничиваются ими, мобильные телефоны, планшеты, персональные компьютеры, ноутбуки, электронные книги, музыкальные проигрыватели, компьютерные аксессуары (мониторы, мышь, клавиатуры, портативные жесткие диски, принтеры), телевизоры, игровые приставки, устройства системы глобального позиционирования, переносные устройства и тому подобное. Другие области применения включают автомобильные детали интерьера и экстерьера, а также бытовую технику.

Примеры

Настоящее изобретение будет пояснено ссылкой на следующие примеры. Они призваны для иллюстрации изобретения, но не должны быть истолкованы как ограничивающие каким-либо образом пределы его использования.

В следующих примерах были проверены изменения состава с точки зрения содержания функциональных групп, молекулярной массы, упрочняющих агентов, количества катализатора и т.д., а результаты были показаны ниже.

Примеры 1-4: испытание содержания винила и содержания активного водорода в силиконе

Системы покрывающих композиций с силиконами, имеющими различное содержание винила и содержание водорода, готовили согласно таблице 1 соответственно. Их наносили на подложку из поликарбоната и сополимера акрилонитрил-бутадиен-стирола, а затем отверждали для дальнейших испытаний. Было видно, что все перечисленные составы достигли хороших результатов испытаний, см. таблицу 2.

Таблица 1 Примеры для изучения влияния содержания винила и активного водорода в силиконе.

Таблица 2. Результаты испытаний в Примерах 1-4

Примеры 5-8, испытание молекулярного веса и/или вязкости винилсиликона и водородсиликона

Системы покрывающих композиций с винилсиликонами и водородсиликонами, имеющими различные молекулярные массы или вязкости, были приготовлены в соответствии с таблицей 3 соответственно. Их наносили на подложку из поликарбоната и сополимера акрилонитрил-бутадиен-стирола, а затем отверждали для дальнейших испытаний. Было видно, что все перечисленные составы достигли хороших результатов испытаний, см. таблицу 4.

Таблица 3. Примеры для изучения влияния молекулярного веса или вязкости винилсиликона и водородсиликона

Таблица 4. Результаты испытаний в Примерах 5-8

Примеры 9-12. Испытания упрочняющего агента и матирующего кремнезема

Системы покрывающих композиций с различными упрочняющими агентами и дозировками готовили в соответствии с таблицей 5 соответственно. Их наносили на подложку из поликарбоната и сополимера акрилонитрил-бутадиен-стирола, а затем отверждали для дальнейших испытаний. Было видно, что все перечисленные составы достигли хороших результатов испытаний, см. Таблицу 6.

Таблица 5. Примеры изучения влияния упрочняющего агента и матирующего кремнезема

Таблица 6. Результаты испытаний в Примерах 9-12

Примеры 13-16, испытание платинового катализатора и грунтовки.

Системы покрывающих композиций с различными дозировками платины и дозировками отвердителя грунтовки были приготовлены в соответствии с таблицей 7, соответственно. Их наносили на подложку из поликарбоната и сополимера акрилонитрил-бутадиен-стирола, а затем отверждали для дальнейших испытаний. Было видно, что все перечисленные составы достигли хороших результатов испытаний, см. таблицу 8.

Таблица 7. Примеры изучения влияния платинового катализатора и грунтовки

Таблица 8. Результаты испытаний примеров 13-16

Реферат

Группа изобретений относится к системе кроющей композиции для формирования сложной структуры покрытия, включающей слой грунтовочного покрытия и верхний слой покрытия на подложке, включая пластиковые материалы, металлические материалы, керамические материалы и бетонные материалы. Первая композиция, являющаяся композицией грунтовочного покрытия, содержит гидроксильную смолу, выбранную из одной или нескольких смол из группы, состоящей из алкидных смол, акриловых смол, полиэфирных смол, полиуретановых смол, эпоксидных смол и модифицированных силиконовых смол и смолоотверждающее вещество, имеющее функциональные группы, которые взаимодействуют с гидроксильными группами гидроксильной смолы. Вторая композиция, являющаяся композицией верхнего покрытия, содержит алкенилсодержащий полисилоксан, содержащий связь Si-H, катализатор, выбранный из одного или нескольких веществ группы, состоящей из соединений платины, соединений палладия, соединений родия и соединений рутения. Описан также способ формирования устойчивого к пятнам и мягкого на ощупь текстурного покрытия на подложке и изделие, покрытое системой кроющих композиций. Описаны также способ формирования такого покрытия и изделие, покрытое системой кроющих композиций. Технический результат – обеспечение системы кроющих композиций для формирования стойкого к различным загрязнениям и мягкого на ощупь текстурного покрытия на различных материалах подложки, включая пластиковые материалы, металлические материалы, керамические материалы и бетонные материалы, с превосходными свойствами с точки зрения адгезии к подложкам, прочности и стойкости к истиранию. 3 н. и 18 з.п. ф-лы, 8 табл., 16 пр.

Формула

Документы, цитированные в отчёте о поиске

Силиконовые композиции, способ изготовления и применения негорючих кремов, паст и порошков, не содержащих летучих органических соединений, для обработки непористых поверхностей

Противообрастающая покрывающая композиция на основе полиорганосилоксанполиоксиалкиленовых отверждаемых сополимеров

Комментарии