Химически связанный керамический продукт, способ его получения, инструмент, применяемый при реализации способа, и взаимозаменяемая деталь этого инструмента - RU2273470C2

Код документа: RU2273470C2

Чертежи

Описание

Настоящая заявка относится к сырцовому брикету, включающему связующую фазу одного или более порошкообразного связующего агента, при этом указанный сырцовый брикет обладает способностью после насыщения жидкостью, реагирующей со связующими агентами, образовывать химически связанный керамический материал, причем указанный сырцовый брикет предпочтительно имеет степень уплотнения твердой фазы 55-67 об.%. В основном материал применяют в качестве стоматологического пломбировочного материала. Изобретение также относится к способу получения указанного керамического материала, к инструменту для манипулирования сырцовым брикетом и к взаимозаменяемой детали этого инструмента.

Настоящее изобретение относится к системам связующих агентов типа цементных систем, в частности к системе CaO-Al2O3-(SiO2)-H2O. Эту систему применяют в строительной промышленности в исключительно тяжелых и жестких условиях, т.е. в кислотной среде при больших механических нагрузках (R. J. Mangabhai, Calcium Aluminate Cements, Conference Volume, E & F. N. Spon, London, 1990). С помощью применения к системе способов, обеспечивающих противостояние разрушающей нагрузке, и передовой порошковой технологии можно значительное улучшить общий набор полезных качеств основной системы. Исследования, проведенные при разработке настоящего изобретения, а также более ранние работы (SE 463493 и 502987), указывают на то, что данная система обладает значительным потенциалом для разработки прочных и кислотоустойчивых материалов, таких как стоматологические пломбировочные материалы. Ни один из имеющихся в настоящее время стоматологических пломбировочных материалов не отвечает всем требованиям по биологической совместимости, эстетике и функциональности, которые выдвигают как пациенты, так и стоматологи. Ситуацию в области разнообразных стоматологических пломбировочных материалов можно охарактеризовать следующим образом.

Амальгама, как правило, имеет хорошую стойкость, но имеет недостатки как в области эстетики, так и биологической совместимости. Пластмассовые композиты обладают высокой технологичностью, но подвержены эрозии и коррозии и неудобны для работы стоматологов (возникают проблемы, связанные с аллергией). Пластмассовые композиты подвергаются усадке при твердении, что приводит к риску образования трещин и с течением времени инициированию гниения. Стеклоиономерные материалы хорошо связываются с дентином и эмалью, но имеют недостатки с точки зрения прочности и коррозии. Силикатный цемент эстетичен и имеет высокое сопротивление сжатию, но также имеет недостатки с точки зрения прочности и коррозии. Разнообразные типы зубных пломб, предварительно изготовленных по форме полости, имеют хорошие механические качества, но требуют больших трудозатрат и последующего приклеивания.

Ниже изложены требования, которым в целом должны удовлетворять новые пломбировочные материалы для практической стоматологии: высокая технологичность и простота внесения в полость, формуемость, позволяющая придавать желаемую форму, твердение/застывание, достаточно быстрое для пломбирования зубов и полностью завершаемое сразу после визита к стоматологу. Более того, требуются высокая прочность и коррозионная стойкость, превышающие характеристики имеющихся пломбировочных материалов, хорошая биологическая совместимость, высокие эстетические качества и безопасность работы для персонала, отсутствие токсических добавок или добавок, вызывающих аллергию. Кроме того, требуется долговременная стабильность размеров материала. Последнее особенно важно, так как если материал расширяется со временем, то это может привести к катастрофическому разрушению зуба.

В заявке SE 463493 описано как химически связанному керамическому материалу, применяемому, например, в стоматологии, можно придать улучшенные прочностные характеристики путем уплотнения порошкообразного тела, состоящего из одного или более гидравлического связующего агента и возможно балластного материала, при таком высоком внешнем давлении и такой низкой температуре, что получают плотно связанный сырцовый брикет без протекания реакций спекания при уплотнении. В этом сырцовом брикете объемная плотность возрастает, по меньшей мере, в 1,3 раза по сравнению с исходной объемной плотностью, которую определяют как объемную плотность, достигаемую с помощью встряхивания, вибрации и/или легкой упаковки рыхлого порошка в контейнер. Пользователь материала готовит его насыщением сырцового брикета гидратирующей жидкостью перед применением материала или in situ в полости, например в полости зуба.

Оказалось, что материал, получаемый в соответствии с SE 463493, действительно соответствует большинству требований, предъявляемых выше к стоматологическому пломбировочному материалу. Однако было обнаружено, что могут возникнуть проблемы, связанные с изменением размеров материала, в частности, долговременное расширение материала, что, как указано выше, имеет роковые последствия при его использовании в качестве стоматологического пломбировочного материала. Также имеются возможности для дальнейшей разработки материала и способа его изготовления по различным направлениям. Такими направлениями являются, например, степень уплотнения сырцового брикета в разных направлениях, технологичность применения и прочность готового продукта. Другие аспекты касаются оптимизации размеров и формы сырцового брикета и его увлажнения в связи с применением. Было обнаружено, что проблемы могут возникнуть при слишком быстрой гидратации материала. После того, как сырцовый брикет смешали с гидратирующей жидкостью, уже нет достаточного времени для формования материала и/или резки материала до того, как он затвердеет. Эта проблема усугубляется при применении ускорителя в гидратирующей жидкости. Однако, само по себе применение ускорителя желательно, так как это означает, что продукт можно шлифовать уже в скором времени, т.е. пациент сможет в скором времени покинуть клинику и принимать пищу и т.д.

Один из аспектов, относящийся к применению сырцового брикета для стоматологических пломб, касается того, что с сырцовым брикетом будут работать исключительно физически. Для захвата сырцового брикета и его переноса в пломбируемую полость необходим соответствующий инструмент. Для уплотнения в полости сырцового брикета, обеспеченного жидкостью, также требуется соответствующее уплотняющее устройство.

После заявки SE 463493, в шведском патенте 502987 было показано, что полная гидратация в цементных системах (что, возможно, снижает риск изменений материала в размерах) имеет место, если происходит полное пропитывание с последующим уплотнением цементной системы с применением специально сконструированного уплотнителя (stopper). Однако способ не предотвращает изменений размеров материала в последующем, изменений, которые происходят за счет фазовых превращений гидрата или реакций с окружающей атмосферой (например, с выдыхаемым воздухом, содержащем повышенное содержание диоксида углерода), или за счет других реакций. Эти реакции и соответствующие им изменения размеров материала становятся более очевидными при получении материала с большей степенью уплотнения. Однако обычно требуется более высокая плотность трамбовки, так как обычно она дает большую прочность. Способ в соответствии с SE 502987 возможно также требует длительных тренировок, прежде чем какой-либо стоматолог достигнет совершенства, что может повлиять на решение стоматологов применять данную методику.

Применение способности алюмината кальция расширяться описано в Yan et al., Characteristics of shrinkage compensation expansive cement containing prehydrated high alumina cement-based expansive additive (Характеристики безусадочного расширяющегося цемента, содержащего расширяющую добавку на основе предварительно гидратированного высокоглиноземистого цемента), Cement and Concrete Research, Vol.24, pp.267-276 (1990). Эта статья и сходные с ней работы по расширяющимся цементам описывают возможности, касающиеся модифицирования обычного цемент с помощью алюминатов кальция в числе прочих добавок, так, чтобы он меньше усаживался или расширялся; при этом указанные источники не затрагивают проблем долговременного расширения сильно уплотненных цементных систем и регулирования расширения алюминатов кальция на очень незначительном уровне, что является необходимым условием для применения таких систем связующих агентов в соответствии с настоящим изобретением.

Другими работами и патентами близкой тематики, не затрагивающими, однако, принципиальной области настоящего изобретения, являются, например, SE-B-381808, ЕР-А-0024056 и ЕР-А-0115058, DE 5624489 и US-A-4689080.

Одна из целей настоящего изобретения - обеспечить сырцовый брикет типа, описанного в преамбуле, причем указанный сырцовый брикет после гидратации образует химически связанный керамический материал, обладающий свойством долговременной стабильности размеров. Сырцовый брикет также должен удовлетворять вышеуказанным требованиям по технологичности и долговечности и должен легко обрабатываться при увлажнении и введении в полость, например в зубную полость. Сформированный керамический материал, в случае стоматологического применения, должен также удовлетворять требованиям, представленным выше для подобных материалов.

Указанной цели в соответствии с изобретением достигают тем, что сырцовый брикет включает одну или более добавку, компенсирующую расширение и приспособленную для придания материалу свойств долговременной стабильности размеров.

Состав порошкообразного материала, включающего добавки

Кроме хороших механических свойств для применения в стоматологии необходимы химические свойства. Важным аспектом настоящего изобретения является применение в качестве главной связующей фазы алюминатов кальция, т.е. двойных оксидов СаО (оксид кальция) и Al2O3 (оксид алюминия), здесь и далее обозначенных как СА-система, которая реагирует с водой, образуя гидраты алюминатов кальция. Эта реакция гидратации и представляет собой процесс схватывания и твердения. Обычно к глиноземистому цементу добавляют некий вид заполнителя (частицы наполнителя), принципиально, в целях экономии. В соответствии с настоящим изобретением выбор СА цементной системы в сочетании с другой цементной системой или фазой, реагирующей с глиноземистым цементом, или в сочетании с добавкой пористого заполнителя или мягких материалов, дает изменение в размерах менее приблизительно 0,20% линейного изменения, часто менее 0,10%. В отдельных случаях изменение в размерах расширение может быть близким к нулю расширением.

В соответствии с первым случаем воплощения настоящего изобретения СА-система может быть использована в качестве единственной главной связующей фазы или с добавлением другой цементной связующей фазы в количестве менее 30 об.%. Полезно добавление обычного портландцемента (ОПЦ цемент) или мелкозернистого диоксида кремния. Так как глиноземистый цемент склонен расширяться тем больше, чем плотнее он утрамбован, сочетание СА цемента с другой фазой указанного типа, склонной к усадке, может уменьшить изменения в размерах. СА цемент должен присутствовать в стоматологических материалах в качестве главной фазы в связующей фазе, поскольку СА фаза дает высокую прочность и устойчивость по отношению к кислотам.

Было доказано, что теории, выдвинутые для объяснения изменений в размерах материала в шведском патенте 502987, а именно неполная гидратация, как оказалось, не дают полного объяснения проблем, связанных со стабильностью размеров материала. В основе настоящего изобретения лежит концепция о том, что изменения в размерах связаны с фазовыми превращениями гидратов. Это утверждение, как это можно видеть, не ограничивающее настоящего изобретения, означает, что алюминат кальция при добавлении воды и начале его растворения образует гель, который затем кристаллизуется и образует гидратные фазы. Из-за продолжающихся реакций гидратации и превращений гидратов в материале могут присутствовать различные чистые гидраты алюминатов Са, такие как 10-фаза, 8-фаза, прочие менее определенные гидратные фазы или переходные фазы, и, наконец, 6-фаза (катоит/katoite), а в случае добавок, содержащих кремний, гидрат Ca-Si алюмината, 10-фаза, 8-фаза и 6-фаза относятся к фазам алюмината кальция, содержащим 10, 8 или 6 молекул кристаллизационной воды на одну молекулу вещества, соответственно. Фазовые превращения гидратов могут приводить к изменениям в размерах, в особенности, к расширению, что было обнаружено при долговременном наблюдении цементных материалов. В связи с настоящим изобретением было неожиданно установлено, что при добавлении вторичной фазы, содержащей кремний, предпочтительно, обычного так называемого портландцемента (ОПЦ с силикатами Са в качестве основной фазы) и/или мелкокристаллического диоксида кремния (что составляет первый предпочтительный случай воплощения изобретения), можно, в целом, избежать нежелательных фазовых превращений или последовательностей измененных фазовых превращений, сводя, таким образом, к минимуму прямые последствия изменений размеров, в частности долговременное расширение. Механизм протекания сложных реакций гидратации выяснен не полностью. При добавлении материала, содержащего Si, протекание реакций гидратации изменяется, приводя к получению материалов, имеющих стабильные размеры.

Неожиданно было обнаружено, что отмеченные положительные эффекты при добавлении вторичной фазы достигают оптимума при относительно небольших добавках. В связи с этим минимального расширения достигали, если указанная вторичная фаза состояла из ОПЦ цемента, и/или мелкокристаллического диоксида кремния, и/или другой фазы, содержащей Si, предпочтительно, общим количеством 1-20 об.%, и более предпочтительно 1-10 об.% материала. Наиболее предпочтительно, если указанная вторичная фаза состоит из ОПЦ цемента в количестве 1-5 об.% и/или из мелкокристаллического диоксида кремния в количестве 1-5 об.%. В данном контексте следует обратить внимание на приведенные ниже в настоящем описании примеры.

Также неожиданно было обнаружено, что сырцовый брикет может по существу не включать традиционные частицы наполнителя, обеспечивающие твердость, например, в форме твердых частиц Al2O3, т.е. такие частицы можно совсем не вводить в материал, или их применение можно свести к минимуму, так как твердость регулируют главным образом образующиеся гидраты. Превращения гидратов являются главной причиной изменения размеров материала с течением времени, особенно, долговременных изменений. Возможность избежать или свести к минимуму применение частиц наполнителя, обеспечивающих твердость, появляется из-за того, что остающийся непрореагировавший цемент - который ранее серьезно рассматривали из-за его возможного расширения - мало влияет на расширение. В связи с настоящим изобретением было обнаружено, что непрореагировавший цемент, напротив, может действовать положительно в качестве материала-наполнителя in situ, внося вклад в желаемую твердость материала.

Однако, в соответствии с одним из случаев воплощения настоящего изобретения, сырцовый брикет и, следовательно, конечный керамический материал может содержать балластный материал, не принимающий участия в химических реакциях между связующей фазой и гидратирующей жидкостью, но присутствующий в виде твердой фазы в конечном керамическом продукте. Таким образом, в соответствии с одним из аспектов настоящего изобретения сырцовый брикет может содержать до 50 об.% балластного материала. Этот балластный материал может быть типа описанного, например, в SE 463493 и SE 502987, т.е. быть металлическим, углеродным волокном, стекловолокном, волокном из органического материала и т.д., непрерывными кристаллами, так называемыми нитевидными кристаллами, например из SiC, Si3N4 и/или Al2O3.

В соответствии с другим случаем воплощения настоящего изобретения благодаря добавлению заполнителя (частиц наполнителя) заданной геометрии/формы, пористости и/или мягкости стабильность размеров рассматриваемой системы связующих агентов можно точно отследить и довести до определенного уровня, часто до очень низкого уровня изменений или до полного их отсутствия. Ситуация для цементной системы СаО-Al2О3-(SiO2)-Н2О, которую можно с успехом применять в качестве стоматологического пломбировочного материала, будет более подробно описана ниже, но изобретение в основном относится к системам керамических связующих агентов, для которых критична стабильность размеров.

Путем подбора заполнителя (частиц наполнителя) в системах связующих агентов в соответствии с настоящим изобретением со специфическими геометрией и пористостью можно оказывать благотворное влияние на условия связывания связующей фазы с заполнителем, например, на стабильность размеров. Пористые заполнители и прочие добавки, компенсирующие расширение или усадку, таким образом, вносят свой вклад в возможность регулировки изменения размеров материала до желаемого уровня, действуя как «расширительные сосуды».

Таким образом, функцией пористых заполнителей в соответствии с настоящим изобретением является, при сохранении высокого заданного содержания в материале частиц наполнителя, увеличение поверхности контакта с цементной фазой и распределение ее по меньшей области. Расширение, производимое цементной фазой, первоначально поглощается частицей пористого наполнителя, внутри которой цемент имеет возможность расширяться. Пористый заполнитель может состоять преимущественно из инертных керамических материалов, таких как оксиды Al, Zr, Ti, Si, Zn и Sn других оксидов или их комбинации. Пористость может присутствовать в виде открытой или закрытой пористости или их комбинации. В обычном случае пористая частица или заполнитель имеет открытую пористость 20-60%, предпочтительно 30-50%. Выбирают размер заполнителя, оптимально подходящий по прочности материала на разрыв, предпочтительно имеют диаметр 2-30 мкм, более предпочтительно 5-15 мкм. Мелкий пористый заполнитель привносит в рассматриваемые материалы более гладкую поверхность (более низкие значения Ra), чем твердые частицы соответствующего размера. Отверстия пор в заполнителе сообразовывают в соответствии с проникающей способностью связующих агентов. Отверстия пор преимущественно составляют менее 5 мкм, предпочтительно 0,1-5 мкм и даже более предпочтительно 1-3 мкм.

Пористый заполнитель или частицы вышеуказанных оксидов получают, предпочтительно, спеканием мелкозернистого порошка, но не при слишком высоких температурах, чтобы заполнитель или частицы оставались пористыми. Оксид алюминия, например, удобно спекать приблизительно при 1500-1600°С. Процесс спекания контролируют для получения оптимального диаметра, пористости и размера пор. Иначе, пористый заполнитель или частицы можно получать смешиванием мелкозернистого порошка оксида с агентом, например, с крахмалом, который затем испаряют, формируя поры. Материал гранулируют замораживанием, при помощи распыления и замораживания.

В особом случае для компенсирования внутренних напряжений, создаваемых изменениями размеров связующей фазы, применяют заполнитель с очень высокой закрытой пористостью, при этом частицы заполнителя разрушаются в случае высокого внутреннего напряжения, что и создает внутреннее пространство для расширения. Содержание таких высокопористых частиц ограничено и составляет не более 5 об.% от фаз связующих агентов. В этом случае можно использовать высокопористые микросферы. Такие микросферы предпочтительно состоят из стекла и имеют пористость свыше 50%, предпочтительно свыше 80%, и присутствуют в количестве менее 2 об.% в пересчете на сырцовый брикет, предпочтительно 0,1-2 об.% и даже более предпочтительно 0,5-1,5 об.%. Высокопористый материал добавляют в цементную смесь на заключительном этапе операции смешивания, чтобы избежать его измельчения. В другом частном случае в качестве дополнительной добавки выбирают очень мягкие частицы, которые могут компенсировать напряжения, имея Е-модуль меньший, чем у связующей фазы. В этом случае можно применять различные мягкие полимеры, например пластмассовые шарики, или гидраты. При использовании пластмассовых шариков, которые очень малы по размеру, для большей способности к деформации они также могут иметь отверстие в середине.

Таким образом, при получении химически связанного керамического тела добавки могут состоять из одной или более добавок, выбираемых из группы, включающей пористые частицы или пористый заполнитель, мягкие частицы, имеющие меньший модуль упругости, чем модуль упругости связующей фазы, и компенсирующую расширение вторичную фазу, которая реагирует со связующей фазой, а связующий агент может состоять по меньшей мере по существу из глиноземистого цемента,

В соответствии с одним из аспектов настоящего изобретения также было обнаружено, что стабильность размеров материала можно повысить, применяя очень мелкий зерновой состав составляющих компонентов. Это же верно и в отношении прочности. Объяснением может служить следующее: слишком крупные частицы имеют тенденцию оказываться заключенными в структуру материала с разными свойствами по разным направлениям. Поэтому, в соответствии с данным аспектом настоящего изобретения, применяют мелкозернистые, тонко измельченные смеси сырьевых материалов для связующих агентов, что дает очень однородную микроструктуру. Малые области распространения составляющих фаз снижают внутреннее механическое напряжение между фазами, создавая лучшую возможность скомпенсировать внутреннее расширение, которое может происходить в случае фазовых изменений, таких как непрерывная реакция с окружающей средой или фазовые преобразования. Допускаемый размер зависит от желаемого значения прочности, но обычно распределение зерен по размеру лежит в пределах 0,5-10 мкм. Алюминат кальция измельчают в течение 24-72 часов в присутствии неполярной жидкости и доводят до среднего размера зерна приблизительно 2-8 мкм, предпочтительно 3-4 мкм или приблизительно 3 мкм. ОПЦ цемент, если его используют, измельчают соответствующим образом, возможно одновременно, до среднего размера зерна приблизительно 4-8 мкм, предпочтительно 5-7 мкм или приблизительно 6 мкм. После окончания измельчения неполярную жидкость выпаривают из порошковой смеси. Мелкозернистый диоксид кремния, если его используют, обычно имеет еще меньший размер зерна, предпочтительно, имеет порядок менее 100 нм, и даже более предпочтительно приблизительно 10-50 нм, например, примерно 15 нм; диоксид кремния такого типа, например, является промышленным продуктом, получаемым при отделении на электростатических фильтрах при производстве кремния.

Уплотнение

В соответствии с вышеизложенным твердые составляющие хорошо перемешивают, лучше всего в присутствии неполярной жидкости, например петролейного эфира, ацетона или изопропанола, причем вышеуказанную неполярную жидкость затем выпаривают из смеси. Порошкообразную смесь гранулируют, применяя традиционные способы, для увеличения подвижности при прессовании. Порошкообразную смесь, содержащую добавки, компенсирующие расширение и любой балластный материал, затем уплотняют в плотно связанный сырцовый брикет в соответствии с настоящим изобретением. Это уплотнение проводят при высоком давлении, но при низкой температуре, предпочтительно при комнатной температуре; таким образом, при уплотнении не происходят реакции спекания. Важна оптимизация степени уплотнения, так как оно положительно влияет на такие свойства, как долговечность сырцового брикета и прочность керамического материала, и влияет отрицательным образом на технологичность сырцового брикета при его внесении в полость.

В соответствии с ранее известным способом (SE 463493) сырцовый брикет уплотняют путем холодного изостатического прессования (ХИП), причем порошкообразное тело размещают в непроницаемой оболочке, которую подвергают воздействию внешнего давления в объеме жидкости, окружающей эту оболочку. Установлено, что давление должно превышать 200 МПа и лучше всего составлять минимум 250 МПа. Однако, в соответствии с настоящим изобретением, процедуру уплотнения можно значительно упростить, проводя ее как обычное механическое прессование таблеток; таким образом, сырцовые брикеты прессуют один за другим в виде таблеток на обычном механическом прессе для формования таблеток. Это возможно благодаря тому, что сырцовые брикеты в соответствии с настоящим изобретением относительно малы, что будет обсуждено ниже. Так как размер сырцовых брикетов относительно мал, при уплотнении происходит лишь незначительное падение давления, то есть для достижения желаемой степени уплотнения необходимо лишь простое прессование или штамповка таблеток. Желаемой степенью уплотнения твердой фазы здесь является 55-67 об.%. Степень уплотнения твердой фазы 57-63 об.% является предпочтительной, более предпочтительны 58-61 об.%, причем оптимальная степень уплотнения зависит от размера сырцового брикета. Следует отметить, что в некоторых случаях эти степени уплотнения относят к средневзвешенным величинам составляющих фаз. Прессование таблеток лучше всего проводить при давлении 40-150 МПа, предпочтительно 70-110 МПа, в зависимости от размера таблеток. Полученный сырцовый брикет имеет прочность (предел прочности при сжатии) 0,3-5 МПа, предпочтительно 0,5-2 МПа, с хорошей прочностью кромки. Однако, в соответствии с данным изобретением, не исключается, что в некоторых случаях можно применять холодное изостатическое прессование, как описано в SE 463493.

Благодаря прессованию таблеток до желаемой степени уплотнения твердость/прочность конечного керамического продукта приблизительно на 30-40% выше, чем у продукта, полученного в соответствии с SE 502987. В то же самое время достигают хорошей технологичности сырцовых брикетов, т.е. лучшей, чем в случае сырцовых брикетов, полученных путем холодного изостатического прессования в соответствии с SE 463493.

В соответствии с одним из аспектов настоящего изобретения самый большой размер сырцового брикета составляет максимум 8 мм, а самый маленький размер составляет минимум 0,3 мм, при этом его диаметр или ширина составляет 1-8 мм, предпочтительно 2-5 мм, а его высота составляет 0,3-5 мм, предпочтительно 0,5-4 мм. Для заполнения полости зуба обычно требуется несколько сырцовых брикетов, например 2-5 брикетов. Форма сырцовых брикетов может быть сферической, цилиндрической (обычно, с ломанными/скошенными краями) или любой другой, удобной для прессования таблеток, которые при этом имеют высокую прочность; например, сферические с цилиндрической средней частью или цилиндрические с центральным разрезом на плоских поверхностях. Сырцовый брикет, спрессованный как таблетка, почти сферической формы удобно зажимать механизмами с любой стороны. Применяемые (при трамбовании) высокие цилиндрические сырцовые брикеты также легко зажимать, используя инструмент (см. ниже). Низкие цилиндрические сырцовые брикеты с разрезом на верхней и нижней поверхностях можно разламывать пополам и использовать в качестве больших ориентировочных пломб. Сырцовые брикеты можно изготавливать различных стандартных размеров так, чтобы продукт минимального размера, например высотой 0,5-1,5 мм, можно было использовать для самого верхнего слоя пломбы. Ему затем легко можно придать ровную и гладкую поверхность, не размазывая материал по краям.

В соответствии с другим аспектом настоящего изобретения форму сырцового брикета можно сообразовывать со стоматологическим сверлом так, что брикет полностью заполняет пломбируемую полость. Прежде всего это удобно при работе с большими пломбами. Зубную полость высверливают стоматологическим сверлом, имеющим размер и диаметр, соответствующий подходящему сырцовому брикету. Зубную полость предварительно обрабатывают и устанавливают увлажненный сырцовый брикет непосредственно в соответствующую дырку в зубе. Далее сырцовый брикет уплотняют и дополнительно трамбуют в полости. Таким же способом можно поставить даже большие пломбы, например, если отсутствует стенка зуба, так называемые приблизительные пломбы, при этом сырцовый брикет трамбуют с применением полоски матрицы. Преимуществом этого способа является то, что прочность можно дополнительно повысить, если сырцовый брикет оставить в полости, не трогая, до тех пор, пока его наконец не утрамбуют о стенку полости, или полоску матрицы. Также снижаются отходы материала. В этих случаях лучше работать в верхней области интервала уплотнения, т.е. 61-67 об.% в пересчете на твердую фазу, более предпочтительно 63-67 об.% в пересчете на твердую фазу.

В соответствии с иным случаем воплощения настоящего изобретения возможность изготовления индивидуальной пломбы для каждой полости повышена дополнительно. Сначала делают негативный отпечаток полости с помощью подходящего материала-оттиска, предпочтительно - А-силиконовой массы, а затем получают позитивную модель зуба и полости. В эту матрицу и точную модель полости зуба утрамбовывают сырцовый брикет, который затем пропитывают гидратирующей жидкостью, как указано ниже, а затем вносят непосредственно в полость зуба, получая зубную пломбу, предварительно изготовленную по форме полости. Таким образом, избегают последующего уплотнения, протекающего с разламыванием сырцового брикета. В этих случаях лучше работать в верхней области интервала уплотнения твердой фазы, т.е. 62-67 об.%, более предпочтительно 64-67 об.%.

Внесение в полость

В соответствии с одним из аспектов настоящего изобретения развитие прочности керамического материала можно ускорить, так что материал можно быстро отшлифовать и отполировать; таким образом, время, затрачиваемое каждым пациентом, сокращается, и пациент может быстрее использовать вылеченный зуб, например, для приема пищи и т.д. Напротив, в соответствии с изобретением, одновременно можно достигнуть и удовлетворительного времени для формования и разрезания материала, перед его гидратацией. С одной стороны, это возможно благодаря использованию ускорителя гидратации материала, а с другой стороны, благодаря способу, применяемому для трамбования сырцовых брикетов в полости.

В отношении применения ускорителя было обнаружено, что применение подобных веществ ускоряет гидратацию и в то же самое время дает более высокую прочность в ранние сроки твердения материала. Однако в течение первых нескольких минут (приблизительно, 2-3 минуты) после того, как сырцовый брикет насытили гидратирующей жидкостью, ускоритель лишь слабо влияет на процесс гидратации, таким образом, формование и разрезание материала можно осуществлять не слишком поспешая. Время для формования материала также можно увеличить за счет того, что за один раз в гидратирующую жидкость погружают один сырцовый брикет, по меньшей мере частично, на по меньшей мере 5-15 секунд, предпочтительно по меньшей мере на 10 секунд, и вплоть до 30 секунд. Сырцовый брикет абсорбирует жидкость за счет действия капиллярных сил; при этом сырцовый брикет при его погружении в жидкость предпочтительно зажимают посредством инструмента. Количество автоматически абсорбируемой жидкости составляет, по меньшей мере, 90-95% от количества, необходимого для полной гидратации, т.е. сырцовый брикет вбирает 15-22% жидкости в пересчете на количество порошка, в зависимости от степени уплотнения. Абсорбция 90-95% от количества жидкости, необходимого для полной гидратации за счет капиллярных сил происходит из-за того, что степень уплотнения сырцового брикета была оптимизирована. Такое количество жидкости дает хорошую уплотняемость. Повышенной смачиваемости предпочтительно достигают предварительной обработкой порошкообразной смеси и/или сырцового брикета при температуре, превышающей 150°С, предпочтетельно свыше 250°С. Остатки жидкости на поверхности (видимые невооруженным глазом) сырцового брикета затем высушивают, например, приводя в контакт сырцовый брикет с увлажненной салфеткой. Полная гидратация происходит затем в полости при контакте материала со слюной в процессе его твердения. Сырцовый брикет также можно насыщать жидкостью, осушать влажной салфеткой и затем вводить в полость, используя инструмент.

В соответствии с этим предпочтительным случаем воплощения настоящего изобретения сначала один сырцовый брикет насыщают жидкостью, чтобы затем утрамбовать его в полости, предпочтительно посредством инструмента для пломбирования; после чего второй сырцовый брикет насыщают жидкостью, чтобы затем утрамбовать его в указанной полости, предпочтительно посредством того же инструмента для пломбирования. После этого следующие сырцовые брикеты насыщают жидкостью, чтобы затем утрамбовать их в полости, предпочтительно посредством того же инструмента для пломбирования, лучше всего до тех пор, пока вся полость не будет заполнена утрамбованными сырцовыми брикетами, которые затем оставляют твердеть для получения химически связанного керамического материала. Благодаря последовательному насыщению сырцовых брикетов гидратирующей жидкостью гидратация каждого сырцового брикета начинается также последовательно, по мере того, как их смачивают и утрамбовывают в полости. В сравнении со способом, описанным в SE 463493 и SE 502987, в котором увлажняют весь брикет из спрессованного сырца с тем, чтобы затем разбить его на части и утрамбовать в полости, здесь для формования материала отводится существенный отрезок времени. Этому последнему материалу насыщенного жидкостью брикета из спрессованного сырца в соответствии с ранее разработанными методиками, конечно, хватит времени, чтобы его гидратация началась даже прежде, чем этот кусок поместят в полость и утрамбуют в ней; в худшем случае трамбовка материала в полости будет неравномерной, что соответственно понизит качество. В соответствии же с предлагаемым изобретением материал гидратируется по мере трамбования в полости. При использовании ускорителя, в соответствии с изложенным выше, реакция гидратации ускоряется спустя 2-3 минуты после начала процесса, так что получают очень прочный и быстро затвердевающий керамический материал. Прочность может функционально развиться уже через 20-60 минут.

Ускоритель предпочтительно состоит из соли щелочного металла, которую растворяют в гидратирующей жидкости (обычно воде). Наиболее предпочтительно применение соли лития, например хлорида лития или карбоната лития. Содержание соли в воде оставлять 0,1-1 г/л, предпочтительно по меньшей мере 0,2 г/л, более предпочтительно по меньшей мере 0,4 г/л, и даже более предпочтительно по меньшей мере 0,8 г/л. Чем выше концентрация, тем быстрее происходит гидратация, и тем прочнее образуется материал. Благодаря последовательному смачиванию и трамбованию можно использовать высокое содержание ускорителя, не укорачивая времени введения и трамбовки материала в полости. В альтернативном варианте, ускоритель - соль щелочного металла, можно смешать в твердой форме с порошкообразной смесью перед уплотнением. В этом случае ускоритель может составлять 0,1-0,5 объемных частей на тысячу порошкообразной смеси, предпочтительно 0, 2-0,3 объемных части на тысячу. Так как в этом случае ускоритель присутствует в твердой форме, можно выиграть дополнительно небольшой, но, возможно, важный промежуток времени, благодаря тому, что растворение соли после насыщения сырцового брикета гидратирующей жидкостью также требует времени.

После заполнения полости спрессованными сырцовыми брикетами и формирования внешнего слоя из одного или более тонкого сырцового брикета, в соответствии с изложенным выше, производят окончательную трамбовку и удаление любого избытка жидкости in situ посредством уплотняющего инструмента. Обычно, избытка жидкости не бывает, поскольку степень уплотнения/пористость сырцового брикета оптимизирована таким образом, что количество жидкости, автоматически абсорбируемое сырцовым брикетом за счет капиллярных сил, соответствует количеству жидкости, требуемому для формования и первоначальной гидратации. Однако на материале при его трамбовании в полости может оказаться некая иная жидкость, например слюна, для чего при окончательном уплотнении целесообразно применять осушающее уплотняющее устройство/инструмент. Предлагаемая осушающая рабочая часть инструмента состоит из твердого пористого материала, который абсорбирует любой избыток жидкости в то время, как инструмент дополнительно сжимает сырцовый брикет в полости.

После окончательной трамбовки можно проводить последующую шлифовку, т.е. обтачивание свободной поверхности химически связанного керамического материала, обращенной в ротовую полость, предпочтительно - в течение 3-10 минут, даже более предпочтительно в течение 3-7 минут после завершения уплотнения увлажненных сырцовых брикетов.

Инструмент для вставки и окончательного уплотнения

Изобретение также относится к инструменту для вставки сырцового брикета в полость. Термин «вставка» означает, что сырцовый брикет зажимают, удерживают, вводят в пломбируемую полость и оставляют/фиксируют в ней.

Инструмент для вставки в соответствии с изобретением включает цилиндрическую оболочку и, предпочтительно, наконечник или головку с внутренним диаметром, сообразованным с диаметром данного сырцового брикета. Оболочка имеет открытый короткий конец, чтобы вмещать сырцовый брикет, и расположенный в оболочке поршень, выполненный с возможностью перемещения в осевом направлении оболочки, для перемещения сырцового брикета в полость.

В соответствии с одним из аспектов, касающихся инструмента, минимальный внутренний диаметр цилиндрической оболочки или наконечника меньше диаметра данного сырцового брикета, причем оболочка на ее коротком конце или наконечнике имеет внутренний скос, составляющий предпочтительно 10-30°, приблизительно 20°, самый большой диаметр которого превышает диаметр данного сырцового брикета.

В соответствии с предпочтительным случаем воплощения инструмент также приспособлен для того, чтобы вместо сырцового брикета зажимать и удерживать уплотняющее тело, которое имеет диаметр, сообразованный с внутренним диаметром оболочки или наконечника, и состоит из относительно твердого, пористого материала, благодаря чему инструмент представляет собой осушающее уплотняющее устройство для уплотнения в полости одного или более сырцового брикета, насыщенного указанной жидкостью. Благодаря этому один и тот же инструмент можно применять для вставки сырцовых брикетов в полость и для окончательного осушающего трамбования (уплотнения) в полости сырцовых брикетов.

Уплотняющее тело состоит, в соответствии с изобретением, из материала, выбираемого из группы, включающей пористые керамические материалы, пористые полимерные материалы, пористые металлические материалы и пористые древесные материалы, причем предпочтителен материал, представляющий собой твердую древесину. Материал для уплотняющего тела должен иметь поры меньшего диаметра, чем размер зерен порошка сжимаемого материала. Неожиданно было обнаружено, что наилучшим материалом для уплотняющего тела является березовая древесина. Лучше всего, чтобы диаметр уплотняющего тела соответствовал наиболее часто используемому диаметру сырцовых брикетов, предпочтительно 1-8 мм, даже более предпочтительно 2-5 мм. Посредством уплотняющего устройства, снабженного уплотняющим телом, достигают преимущества, заключающегося в том, что при трамбовании сырцовых брикетов в полости происходит объединение прессования и эффекта всасывания.

Краткое описание чертежей

Некоторые аспекты настоящего изобретения могут быть описаны ниже со ссылкой на приложенные фигуры, где:

На Фиг.1а-с изображены возможные случаи воплощения сырцовых брикетов в соответствии с настоящим изобретением;

На Фиг.2а-с показан вид сбоку и сверху высверленного зуба, в который введен один или более сырцовый брикет в соответствии с настоящим изобретением;

На Фиг.3а, b показаны модель/матрица зуба с полостью и сырцовый брикет, сформованный в модели/матрице;

На Фиг.4 показана прочность как функция времени для различных концентраций ускорителя в гидратирующей жидкости;

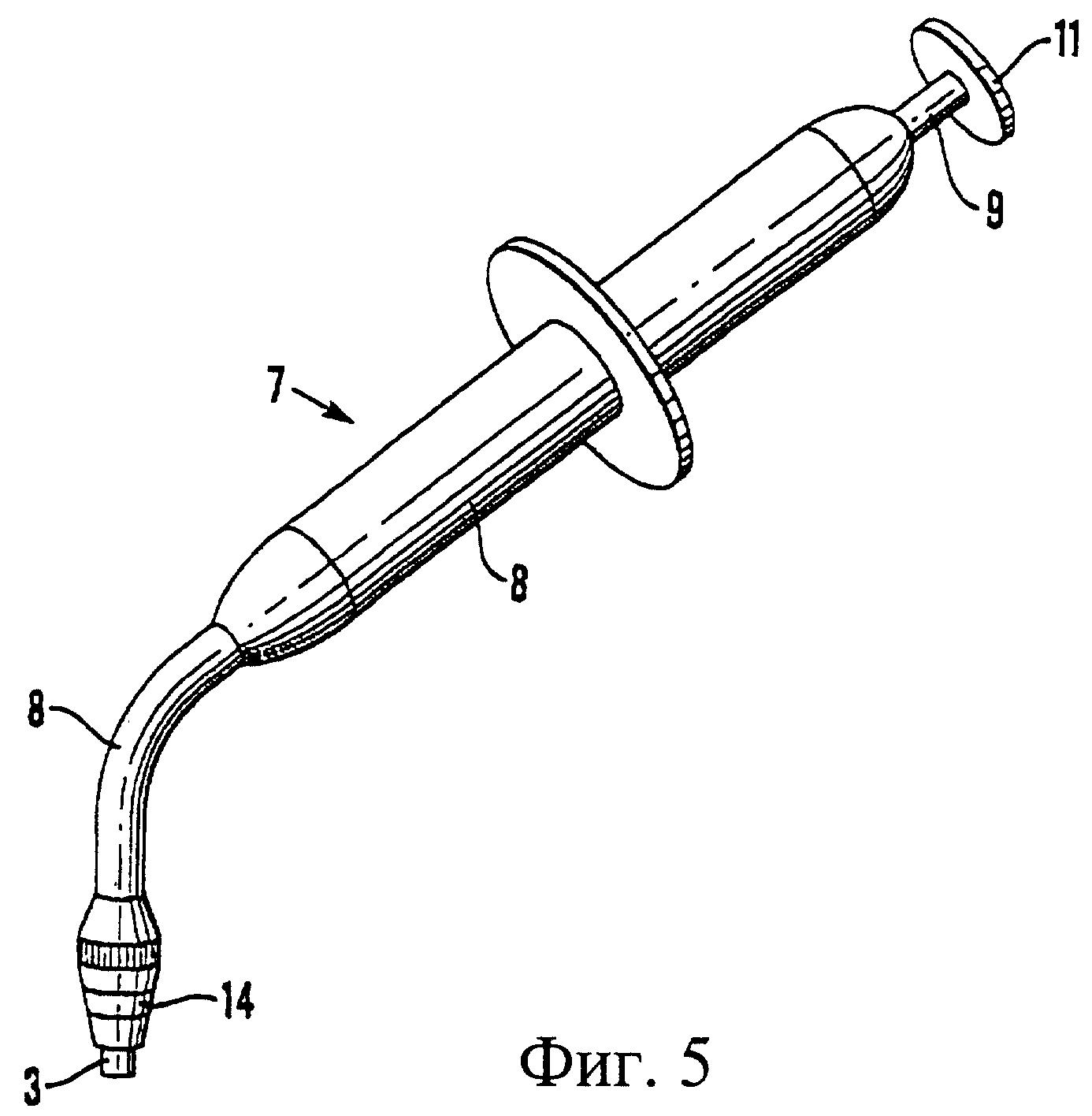

На Фиг.5 показан общий вид инструмента в первом случае его воплощения, т.е. инструмента для вставки, вместе с сырцовым брикетом;

На Фиг.6 показан вид сбоку изображенного на Фиг.5 инструмента в разрезе, вместе с сырцовым брикетом;

На Фиг.7 изображена в разрезе головка инструмента в соответствии с Фиг.6;

На Фиг.8 изображен в разрезе кончик головки в соответствии с Фиг.7, вместе с поршнем и сырцовым брикетом;

На Фиг.9 изображен боковой вид двух вариантов головки для альтернативных случаев воплощения инструмента;

На Фиг.10 изображен боковой вид еще одного варианта головки для альтернативного случая воплощения инструмента;

На Фиг.11 изображен боковой вид головки инструмента в соответствии с изобретением, причем в головке зажато уплотняющее тело, и

На Фиг.12 показана зависимость расширения керамического материала по данному изобретению от времени.

Подробное описание изобретения

На Фиг.1а-с изображено несколько возможных форм сырцового брикета в соответствии с настоящим изобретением, а точнее сферической формы с цилиндрической средней частью, в виде высокого цилиндра или в виде низкого цилиндра с бороздкой посредине для облегчения разделения, если это потребуется.

На Фиг.2а-с показано сверление зуба 1 сверлом 2 выбранного диаметра, чтобы цилиндрический сырцовый брикет 3 соответствующего диаметра можно было ввести в полость 4, образованную в зубе 1. На Фиг.2b также показана первоначальная степень разрушения 5 зуба. На Фиг.2с показано, как несколько сырцовых брикетов 3 можно ввести в большую полость 5.

На Фиг.3а показана положительная модель 6 зуба с полостью 5. Эта модель 6 была получена с помощью негативного отпечатка (не показан) индивидуального зуба с полостью. На стадии уплотнения сырцового брикета модель 6 используют как форму или матрицу, при этом сырцовый брикет 3 (Фиг.3b), подобран так, что он полностью совпадает с индивидуальным зубом и его полостью. После увлажнения сырцовый брикет 3 помещают в полость зуба и, предпочтительно, дополнительно не утрамбовывают.

На Фиг.4 показана твердость (измеренная как твердость по Виккерсу HV 100 г), реализуемая в полученном керамическом материале как функция времени для различных концентраций ускорителя, в этом случае - хлорида лития, в гидратирующей жидкости, которая в этом случае представляет собой воду. Очевидно, что твердость развивается быстрее и до более высоких конечных значений при более высоких концентрациях ускорителя. Уровни низкий, средний и высокий относятся к соотношениям г литиевой соли/г образованного продукта, равным 1·10-4, 2· 10-4 и 3·10-4, соответственно.

На Фиг.5 и 6 показан инструмент 7, который может иметь такой же внешний вид, как и традиционные инструменты для вставки, и может быть изготовлен из пластмассы или металла, предпочтительно стали. Инструмент включает цилиндрическую оболочку 8 и расположенный в оболочке поршень 9, при этом поршень выполнен с возможностью перемещения в осевом направлении оболочки. Поршень 9 заключен в спиральную пружину 10, которая ограничивает ход поршня в оболочке 8. Инструмент 7, точнее поршень 9, также снабжен надавливающей поверхностью 11 для надавливания пальцем, например большим пальцем пользователя. На оболочке предусмотрен выступающий упор 12 для того, чтобы зажимать инструмент двумя другими пальцами, например указательным и средним. Оболочка 8 в показанном случае воплощения изогнута для получения лучшего доступа в ротовую полость. Конец 13 инструмента лучше оформлять в виде головки 14, которая может быть съемной, предпочтительно, с резьбой, так что инструмент можно применять для сырцовых брикетов различного размера.

Чтобы было не очень трудно зажимать сырцовый брикет, оболочка 8 имеет внутренний скос 15 на головке 14, при этом самый большой диаметр D этого скоса превышает диаметр сырцового брикета 3 данного размера, а минимальный его диаметр d меньше диаметра данного сырцового брикета 3, в соответствии с Фиг.7 и 8. Удобно, чтобы скос 15 имел угол приблизительно 20° по отношению к осевой линии головки 14. Благодаря этому, сырцовый брикет можно легко вводить в инструмент и несмотря ни на что прочно удерживать в нем. На Фиг.8 показано, как прочно сырцовый брикет удерживается посредством скоса 15, и также указано, как можно перемещать поршень 9, выталкивая сырцовый брикет 3 из головки 14.

В соответствии с Фиг.9 инструмент 7, а точнее головка 14, также можно снабдить перфорацией, например в форме щелей 16 или отверстий 17, для лучшего впитывания гидратирующей жидкости при частичном погружении зажатого сырцового брикета 3 в эту жидкость. Ряд щелей 16 или отверстий 17 расположен по окружности головки 14. Иначе, в соответствии с Фиг.10, головка 14 снабжена углублением 18 в стенке, которое удобно несколько продлевать по окружности головки 14, располагая чуть выше, например на 3 мм, короткого конца головки.

Случаи воплощения данного изобретения в соответствии с Фиг.9 и 10 - лишь возможные варианты. Обычно, ни перфорации, ни углубления не требуются, так как капиллярные силы сырцового брикета 3 настолько велики, что брикет абсорбирует требуемое количество жидкости, даже если только нижняя выступающая часть сырцового брикета 3 погружена в жидкость.

На Фиг.11 изображен инструмент 7 с головкой 14, которая также может зажимать уплотняющее тело 19 для окончательного уплотнения сырцовых брикетов в полости. Это уплотняющее тело 19 состоит, в соответствии с данным выше описанием, из твердого, пористого материала и имеет диаметр, пригодный для зажима в инструменте 7.

Пример 1

Для исследования эффекта расширения, в частности долговременного расширения, была проведена серия экспериментов с различными добавками, компенсирующими расширение.

Описание сырьевых материалов:

Алюминат кальция фаз СаО·Al2О3 и CaO·2Al2O3, образующий часть, например, глиноземистого цемента (Alcoa или La Farge), стандартный цемент (Cementa), мелкозернистый диоксид кремния (Aldrich) и стеклянные сферы (Silcell, Stauss GmbH), Al2O3 (Sumitomo, АКР 30), ZrO2 (3% мол. Y2O3) от Тоуо Soda.

Пористые частицы собственного производства, полученные из мелкозернистого оксида А1 (Sumitomo, АКР 30) (диаметр заполнителя приблизительно 15 мкм).

Примеры a)-h) описывают:

a) Долговременное расширение алюмината кальция при полностью гидратированном алюминате без добавок, но с частицами наполнителя, обеспечивающими твердость (контроль)

b) действие мелкой зернистости сырьевых цементных материалов

c) действие вторичной фазы, ОПЦ цемент

d) действие вторичной фазы, мелкозернистый диоксид кремния

e) действие пористого заполнителя на b)

f) действие пористого заполнителя на с)

g) действие сочетания ОПЦ цемента и мелкозернистого диоксида кремния

h) действие сочетания различных добавок

i) действие Si-содержащих вторичных фаз на чистую цементную систему в отсутствие частиц наполнителя, обеспечивающих твердость

j) действие частиц наполнителя, обеспечивающих твердость на i)

Алюминаты кальция CaO·Al2O3 и СаО·2Al2O3 в молекулярном отношении приблизительно 1:1 смешивают с частицами наполнителя и вторичными добавками (все количества даны в расчете на количество алюмината кальция), как указано ниже. Термин «оксид алюминия», если тип частиц не указан особо, означает традиционные частицы наполнителя, обеспечивающие твердость.

a) Добавление 40 об.% оксида алюминия, время помола 24 часа. Перед этим цемент мололи 20 часов.

b) Добавление 40 об.% оксида алюминия, время помола 24 часа. Перед этим цемент мололи 80 часов.

c) Добавление 40 об.% оксида алюминия, время помола 24 часа. Перед этим цемент мололи в соответствии с b). К алюминату кальция добавляли 15 об.% ОПЦ (обычный портландцемент/стандартный цемент).

d) Добавление 40 об.% оксида алюминия, время помола 24 часа. К алюминату кальция, размолотому в соответствии с b), выше, добавляли 10 об.% вторичной фазы в виде мелкозернистого диоксида кремния.

e) Добавление 20 об.% оксида алюминия, время помола 24 часа. Цемент мололи в соответствии с b), выше. 20 об.% пористого заполнителя (собственного производства) из оксида алюминия добавляли только через 20 часов помола.

f) Добавление 20 об.% оксида алюминия + 20 об.% оксида алюминия в виде пористых частиц (заполнитель), время помола 24 часа, но заполнитель добавляли только через 20 часов помола. Цемент мололи в соответствии с b), выше, но с добавлением 15 об.% ОПЦ.

g) Добавление 40 об.% оксида алюминия, время помола 24 часа. Цемент мололи в соответствии с b), выше. К алюминату кальция добавляли 5 об.% ОПЦ и 5 об.% мелкозернистого диоксида кремния.

h) Добавление 20 об.% оксида алюминия + 20 об.% оксида алюминия в виде пористых частиц, время помола 24 часа, но заполнитель добавляли только через 20 часов помола. В этом случае к алюминату кальция добавляли вторичную фазу в виде 5 об.% ОПЦ и 5 об.% мелкозернистого диоксида кремния, и 0,5 об.% стеклянных сфер.

i) Добавление вторичных фаз в виде 5 об.% ОПЦ и 5 об.% мелкозернистого диоксида кремния, время помола 24 часа. Перед этим цемент мололи 80 часов.

j) Добавление вторичных фаз в виде 5 об.% ОПЦ и 5 об.% мелкозернистого диоксида кремния, и 10 об.% обеспечивающих твердость частиц наполнителя из ZrO2, время помола 24 часа. Перед этим цемент мололи 80 часов.

Смеси мололи в шаровой мельнице с инертными мелющими телами из нитрида кремния при коэффициенте заполнения мельницы 35%. В качестве жидкости применяли изопропанол. После испарения растворителя материалы a)-h) смешивали с водой, обезвоживали и набивали уплотнителем (stopper) в отверстия диаметром 4 мм в контейнер, в котором можно было проводить измерения с помощью оптического микроскопа. Между измерениями материалы хранили во влажном виде при 37°С, измерения проводили непрерывно в течение 180 дней.

Результаты указаны в следующей таблице:

Очевидно, что расширение замедляется после приблизительно 100 дней. Для материалов с чрезвычайно стабильными размерами (расширение ниже 0,15%, включая погрешность измерений) невозможно установить точное время начала замедления. Также очевидно, что:

- Только увеличение времени помола (b) в сравнении с контролем (а) снижает долговременное расширение почти вдвое.

- Добавление также вторичной фазы в виде 15 об.% ОПЦ (с) дополнительно снижает долговременное расширение почти вдвое в сравнении с (b).

- Долговременное расширение также сокращается при добавлении вторичной фазы в виде 10 об.% мелкозернистого диоксида кремния (d).

- Добавление пористого заполнителя из оксида алюминия в количестве 20 об.% (е) также снижает долговременное расширение по сравнению с (b).

- Добавление пористых частиц в сочетании с вторичной фазой в виде ОПЦ цемента приводит к чрезвычайно низкому расширению.

- Добавление вторичной фазы в виде ОПЦ цемента в сочетании с мелкозернистым диоксидом кремния приводит к чрезвычайно низкому расширению.

- Добавление пористых частиц, вторичной фазы в виде ОПЦ цемента в сочетании с мелкозернистым диоксидом кремния и стеклянными сферами приводит к чрезвычайно низкому расширению.

- Чрезвычайно низкое расширение наблюдается в чистой цементной системе в отсутствие частиц наполнителя, обеспечивающих твердость, при добавлении лишь небольшого количества Si-содержащих добавок.

- Чрезвычайно низкое расширение наблюдается в Са-алюминатной системе с небольшими количествами (до 10 об.%) частиц наполнителя, обеспечивающих твердость, при добавлении только Si-содержащих добавок для компенсации расширения.

Материалы с чрезвычайно низким расширением (<0,10%) имеют также, кроме этих полезных свойств, общий набор свойств, который соответствует подобной цементной системе, не содержащей добавок. Эти материалы имеют предел прочности при сжатии 170-200 МПа, твердость Н (по Виккерсу 100 г)=110-130 и чрезвычайно высокую стойкость по отношению к кислотам.

Пример 2

Описание сырьевых материалов:

Алюминат кальция фаз СаО·Al2О3 и CaO·2Al2O3, образующий часть, например, глиноземистого цемента (Alcoa или La Farge), стандартный цемент (Cementa), диоксид кремния (Aldrich) и инертный оксид ZrO2 (Aldrich).

Смешивание:

Цементные фазы мололи вместе в течение приблизительно 80 часов, затем, в процессе окончательного 22-часового смешивания, были добавлены оксиды. Наконец, испарили жидкость для помола, состоящую из 2-пропанола.

Прессование:

Порошкообразную смесь прессовали в маленькие таблетки под давлением приблизительно 90 МПа в таблетировочной машине Korsch. Диаметр таблеток составлял 3,00 мм, высота 3,00 мм с 0,35 мм скосом с плоских сторон, составляющим приблизительно 20°.

Обработка:

Таблетки нагревали в течение 4 часов при 400°С.

Введение и уплотнение в испытательной камере:

К таблеткам единовременно добавили воду с солью щелочного металла. Таблетки перенесли в полость специальным держателем и сначала уплотнили обычным уплотнителем, а окончательно набивали пористым уплотняющим устройством (в соответствии с Фиг.11). Затем их держали в опытных образцах при 37°С во влажной среде.

Результаты:

На Фиг.12 показана зависимость расширения полученного керамического материала от времени. Очевидно, что полученные величины расширения очень малы и практически не изменяются спустя 40 дней.

Изобретение не ограничено описанными случаями его воплощения и может быть изменено в пределах сущности и объема изобретения. Например, понятно, что изобретение можно применять не только в стоматологии, а также в производстве химически связанного керамического материала для иных целей. Возможной областью применения является, например, использование в качестве материала-носителя (подложки) электронных схем и подложки в микромеханике. Продукт может представлять собой в этом случае тонкую пластину диаметром около 2-7 см и применять его можно в качестве материала-носителя для микромеханического применения, материала-носителя биологических датчиков или материала-носителя оптических волокон при производстве микросхем, биологических датчиков и подобных им изделий. Также понятно, что для этих целей материал не обязательно должен включать добавки, компенсирующие расширение, что, однако, выносит его за пределы настоящего изобретения.

Применение материала в области микромеханики и биологических датчиков

Для изготовления материала с целью его применения в области микромеханики или в качестве носителя биологических датчиков использовали следующую композицию:

Алюминаты кальция СаО·Al2О3 и CaO·2Al2O3 в молекулярном отношении приблизительно 1:1 (предварительно молотые в течение 80 часов) смешивали с 40 об.% оксида алюминия и вторичной фазой в виде 10 об.% мелкозернистого диоксида кремния с размером частиц 14 нм и мололи еще 24 часа. Материал подвергали холодному изостатическому прессованию (ХИП) при 170 МПа в течение 12 минут с получением пластины размером 10×30×5 мм. Для получения плоских граней пластины шлифовали. Затем материал погружали на 30 секунд в воду. Влажный материал в течение 5 минут штамповали с применением пластины с точными геометрическими размерами. Полученный образец измеряли непосредственно сразу после штамповки и спустя 24 часа и 30 дней. В приведенной ниже таблице представлены данные, касающиеся свойств применяемого материла и проведенных испытаний.

Поскольку для данного применения важна точность в определении свойств, в квадратных скобках указаны значения среднего отклонения от полученных значений.

Точность воспроизведения моделей определяли в виде разницы между геометрическими размерами пуансона и окончательными геометрическими параметрами образца после гидратации, что показано в таблице ниже. Каждую штамповку производили три раза (диаметры пуансона составляли 10, 50 и 20 микрон). Точность измерения составляла приблизительно 1 микрон.

Из приведенных данных очевидно, что стабильность размеров материала по изобретению очень хорошая и достаточна для его применения в области микромеханики и изготовления биологических датчиков. Изменения линейных размеров после твердения близки к нулю, принимая во внимание, что модель можно воспроизводить по месту нахождения оригинала. В случаях применения, например спекания (т.е. известный уровень техники), изменение размеров при уплотнении очень большое (линейная усадка составляет свыше 10%). Соответствующие изменения линейных размеров материала по изобретению, как это видно из таблицы, составляют менее 0,1%.

Реферат

Изобретение относится к керамическим материалам. Сырцовый брикет включает связующую фазу одного или более порошкообразного связующего агента, причем после насыщения жидкостью, реагирующей со связующими агентами, он способен образовывать химически связанный керамический материал. Сырцовый брикет предпочтительно имеет степень уплотнения твердой фазы 55-67 об.%. Он также включает одну или более компенсирующую расширение добавку, пригодную для придания материалу свойств долговременной стабильности размеров. Проводят реакцию между связующей фазой одного или более порошкообразного связующего агента и жидкостью, реагирующей с этими связующими агентами. При этом порошкообразное тело, включающее эти связующие агенты, уплотняют в сырцовый брикет так, что это порошкообразное тело перед его насыщением жидкостью подвергают действию такого высокого внешнего давления и такой низкой температуры, что получают плотно связанный сырцовый брикет без протекания в нем при уплотнении реакций спекания, причем степень уплотнения твердой фазы указанного сырцового брикета предпочтительно составляет 55-67 об.%. В порошкообразное тело также включают одну или более компенсирующую расширение добавку, пригодную для придания материалу свойств долговременной стабильности размеров. Стоматологический инструмент для введения сырцового брикета в полость имеет цилиндрическую оболочку и расположенный в оболочке поршень, выполненный с возможностью перемещения в осевом направлении оболоки. Уплотняющее тело для инструмента состоит из твердого, пористого материала, выбираемого из группы, включающей пористый керамический материал, пористый полимерный материал, пористый металлический материал и пористый древесный материал, предпочтительно материал, который состоит из твердой древесины, более предпочтительно из березовой древесины. Изобретение позволяет получить продукт, обладающий свойством долговременной стабильности размеров. 4 н. и 31 з.п. ф-лы, 12 ил., 1 табл.

Формула

Документы, цитированные в отчёте о поиске

Способ изготовления керамических композитных изделий

Комментарии