Устройство, подходящее для получения формованных изделий из силиконового каучука из жидкой композиции силиконового каучука путем литья под давлением - RU197243U1

Код документа: RU197243U1

Чертежи

Описание

[0001] Полезная модель относится к устройству, подходящему для получения формованных изделий из силиконового каучука из композиций жидкого силиконового каучука ("ЖСК") путем литья под давлением.

[0002] Устройства для литья под давлением жидкого силиконового каучука, использующие композиции жидкого силиконового каучука ("ЖСК") для образования формованных изделий из силиконового каучука, известны уже почти пять десятилетий. В области силиконовых каучуков известны композиции ЖСК, которые сшиваются по реакции присоединения.

[0003] Композиции ЖСК относятся к группе термоотверждаемых каучуков. Характерной особенностью является их низкая вязкость при обработке по сравнению с твердыми силиконами или эластомерами. Двухкомпонентные смеси все чаще сшиваются с помощью процесса присоединения. Это означает, что реакция протекает без образования продуктов разложения. Это является важным преимуществом в области литья под давлением, поскольку отсутствуют побочные продукты отверждения и не возникает проблем с образованием отложений на пресс-формах.

[0004] Аналогично тому, что произошло ранее с оборудованием для обработки каучуков, оборудование для обработки пластмасс вскоре было адаптировано для производства продуктов из ЖСК. Литье под давлением композиций ЖСК часто является предпочтительным выбором производителей деталей из силиконового каучука. Это объясняется тем, что оно предлагает бизнесу легкость обработки, крупномасштабное формование, стабильное качество деталей и повышенную производительность. Литье под давлением ЖСК осуществляют блоком цилиндров с ЖСК.

[0005] Обычно для получения формованных каучуковых изделий из ЖСК используется катализируемая платиной двухкомпонентная реакция отверждения присоединением, в которой первым компонентом является смесь винилсилоксановых полимеров, обработанного аморфного пирогенного кремнезема и платинового катализатора (компонент A или часть A), а вторым компонентом является смесь винилсилоксановых полимеров, обработанного аморфного пирогенного кремнезема, гидросилоксановых сшивающихся полимеров и замедлителя скорости отверждения (компонент B или часть B). Так как композиции ЖСК отгружаются производителем в виде состоящих из двух частей барабанов (20 литров или 200 литров), извлечение материалов компонента A и компонента B осуществляется с помощью дозаторов, специально разработанных для ЖСК. В этих дозаторах круглое приспособление, имеющее тот же диаметр, что и барабан, и называемое "следящей пластиной", вдавливается в барабан, вытесняя материал в шланг линии питания под действием приложенного давления. В качестве транспортирующих и дозирующих насосов установлены поршневые насосы. Оба компонента проходят по трубопроводам до смесительного блока, где они сводятся вместе первый раз. Оба насоса настроены на синхронную работу, чтобы добиться желаемого соотношения компонентов смеси 1:1. Ниже по ходу установлен статический смеситель, через который пропускают материалы-компоненты для дальнейшего однородного перемешивания перед подачей в пресс для литья под давлением. Для добавок (пигменты, красящие вещества или другие) применяются дозирующие системы, имеющие отдельные небольшие дозаторы.

[0006] На этом этапе ключевыми являются дозирующие и смесительные блоки, так как точное отмеривание частей A и B для смешения и добавление добавок является важным и сложным этапом. Действительно, неправильное дозирование и смешение двух отдельных компонентов приведет к несбалансированному отношению силоксан-гидридных полимеров к силоксан-алкенильным полимерам, присутствующим в сшиваемой композиции ЖСК, которую готовят до литья под давлением. Это может привести к непредсказуемым скоростям отверждения при литье и к отвержденным изделиям с переменными физическими свойствами.

[0007] Смесь A и B далее перемешивают в шнековом конвейере ЖСК-машины перед инжекцией в пресс-форму. Ингибиторы вулканизации по реакции гидросилилирования являются ключевыми реагентами, использующимися в композициях ЖСК, так как если не использовать ингибитор, реакция сшивки может начаться сразу после смешения двух компонентов даже при комнатной температуре. Таким образом, уровень ингибитора является ключевым параметром, необходимым для того, чтобы дать требуемое на обработку время до того, как начнутся реакции сшивки. Затем смесь A и B термически отверждают в течение определенного времени и при определенной температуре, в зависимости от размера детали. Готовое отвержденное изделие извлекают из пресс-формы, и процесс повторяют.

[0008] Примеры из уровня техники включают патент США № US 3884866, в котором описан способ с двухкомпонентным ЖСК, использующий два разных винилсилоксановых полимера, платиновый катализатор и предварительно обработанный кремнеземный наполнитель в качестве первого компонента и те же винилсилоксановые полимеры и предварительно обработанный кремнеземный наполнитель плюс водородсодержащий полисилоксан и замедлитель скорости отверждения в качестве второго компонента. Патент США № US 4162243 описывает способ с двухкомпонентным ЖСК, использующий обработанный in situ наполнитель из аморфного оксида кремния. Патент США № US 5977220 описывает способ с двухкомпонентным ЖСК, использующий соль с азотсодержащим органическим катионом для улучшения усадки при сжатии силиконовой смеси. Патент США № US 6034199 описывает способ с двухкомпонентным ЖСК с улучшенными замедлителями скорости отверждения. Патент США № US 6464923 описывает способ с трехкомпонентным ЖСК. Первый компонент представляет собой диорганополисилоксановый полимер и неорганический наполнитель, второй компонент – жидкую смесь катализатора и диорганополисилоксанового полимера, а третий компонент – гидросилоксан, смешанный с органополисилоксановым полимером. В этом патенте описывается также использование углеродной сажи в качестве неорганического наполнителя. Эти три отдельных части приводят к улучшенной стабильности при хранении по сравнению со способом с двухкомпонентным ЖСК.

[0009] Подводя итог, можно сказать, что все описанные выше стандартные ЖСК-способы имеют ряд проблем. Первая проблема связана с неправильным дозированием и смешением двух отдельных компонентов, что может привести к несбалансированному количеству кремневодородного сшивающего агента, присутствующего в готовых продуктах, что ведет к непредсказуемым скоростям отверждения при литье и к отвержденным деталям с переменными физическими свойствами. Вторая проблема заключается в необходимости дорогостоящего оборудования для перекачивания насосом двух отдельных смесей в устройство дозирования и перемешивания. Третьей проблемой является большое и фиксированное (неизменяемое или заданное) количество ингибитора, присутствующего в компоненте B, которое требуется для достижения срока годности при комнатной температуре в течение многих дней. Уровень ингибитора может замедлять скорость отверждения формованного продукта, что обеспечит более длительный срок годности.

[0010] Используя другой подход, патенты США № US 8063137 и US 8198357 описывают способ получения формованных изделий из силиконового каучука, использующий основу жидкого силиконового каучука (ЖСК), содержащую по меньшей мере один винилсилоксановый полимер, по меньшей мере один кремневодородный сшивающий агент и, необязательно, по меньшей мере один ингибитор вулканизации по реакции гидросилилирования, но катализатор в такой основе отсутствует. Затем единственная основа ЖСК подается в смесительное устройство, куда также подается маточный раствор ингибитора, содержащий по меньшей мере один жидкий ингибитор вулканизации по реакции гидросилилирования и по меньшей мере один винилсилоксановый полимер, и маточный раствор катализатора, содержащий по меньшей мере один катализатор и по меньшей мере один винилсилоксановый полимер. Затем осуществляется формование, обеспечивающее некоторое улучшение длительности цикла. Однако все еще остается потребность в устройстве, которое может обеспечить большую гибкость и автоматизацию при осуществлении этого процесса. Кроме того, существует высокая потребность в устройствах, которые могут обеспечить минимальные потери времени и материалов, в то же время обеспечивая большую гибкость производства формованных изделий из силиконового каучука.

Сущность полезной модели

[0011] Задача полезной модели состоит в том, чтобы предоставить устройство, подходящее для получения формованных изделий из силиконового каучука путем литья под давлением, позволяющее использовать блоки точного дозирования и смешения, тем самым создавая гибкий процесс более быстрого получения отвержденных изделий из силиконового каучука из жидкого силиконового каучука (ЖСК).

[0012] Другая задача полезной модели состоит в том, чтобы предоставить устройство, которое обеспечивает большую гибкость и автоматизацию при осуществлении технологических способов, описанных в известных из уровня технике патентах США №№ US 8063137 и US 8198357.

Краткое описание чертежей

[0013] Для более полного понимания характера, объектов и преимуществ полезной модели следует обратиться к нижеследующему подробному описанию, проводимому в сочетании со следующими чертежами, на которых одинаковые ссылочные позиции обозначают одинаковые элементы.

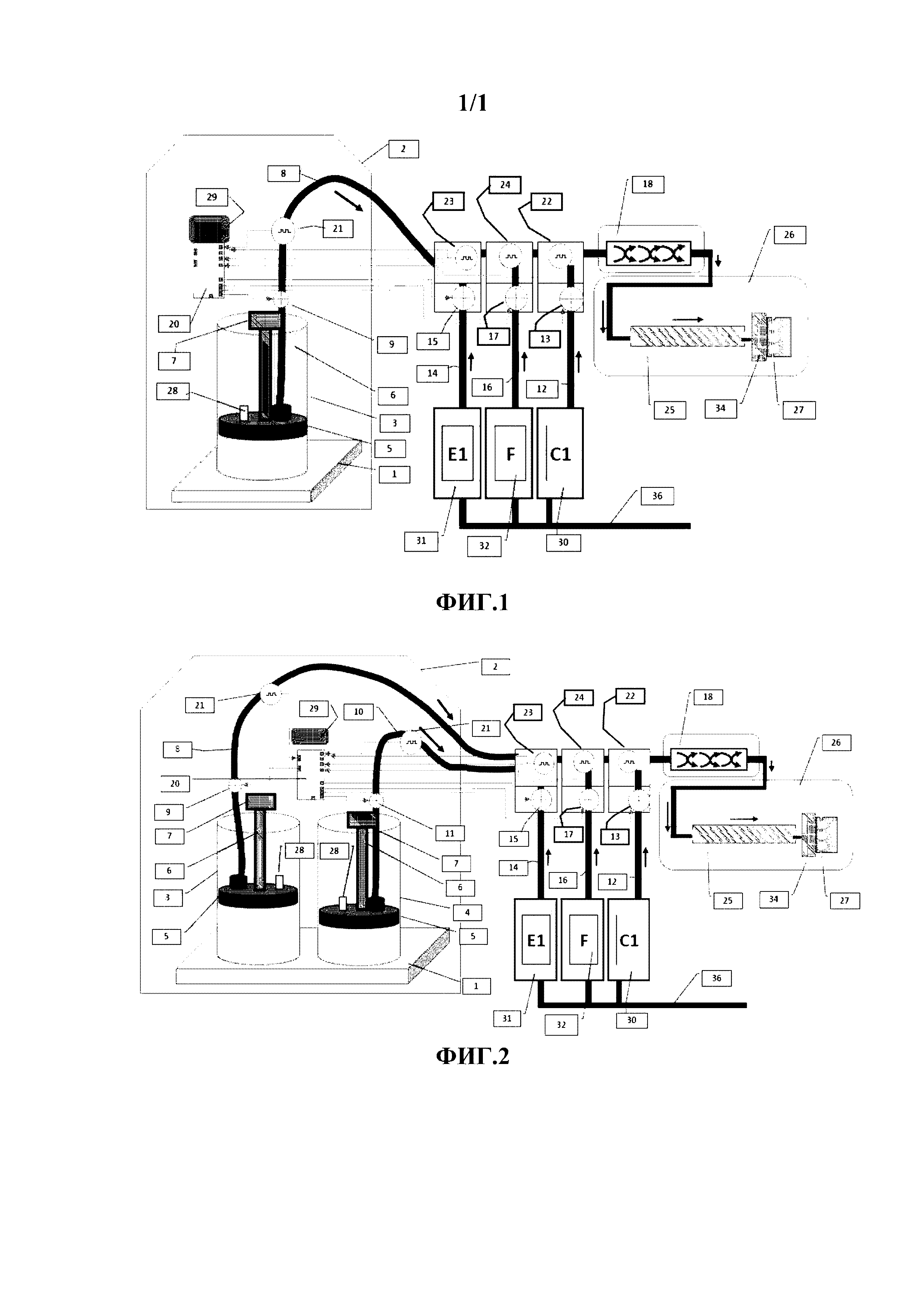

[0014] На фиг. 1 и фиг. 2 приведены схематические представления устройства, подходящего для получения формованных изделий из силиконового каучука путем литья под давлением, в котором маточные растворы ингибитора и катализатора отделены от основы жидкого силиконового каучука, которая не содержит катализатора, и потоки ингибитора и катализатора перед их введением в цилиндр пресса для литья под давлением подаются в смесительный бак (18), который предпочтительно представляет собой статический смеситель (18').

Подробное описание полезной модели

[0015] Прежде чем описывать данную полезную модель дальше, следует указать, что полезная модель не ограничена описываемыми ниже частными вариантами ее осуществления, поскольку в эти частные варианты осуществления могут вноситься изменения, не выходящие за объем приложенной формулы. Следует также понимать, что используемая терминология предназначена для описания конкретных вариантов осуществления, но не для ограничения. На самом деле объем полезной модели устанавливается приложенной формулой.

[0016] В настоящем описании и формуле полезной модели формы единственного числа охватывают множественное число, если контекст явно не диктует иное. Если не указано иное, все используемые здесь технические и научные термины имеют то же значение, которое обычно понятно среднему специалисту в данной области техники, к которой относится полезная модель.

[0017] Такие цели, наряду с прочими, достигаются полезной моделью, которая относится к устройству, подходящему для получения формованных изделий из силиконового каучука путем литья под давлением, содержащему:

1) дозирующую систему (2), которая перемещает жидкости и содержит платформу (1) или поддон (1');

2) первый питающий резервуар (3) и, необязательно, второй питающий резервуар (4), оба размещенные на упомянутой платформе (1) или на упомянутом поддоне (1') и содержащие, соответственно, композиции-основы A1 и A2 жидкого силиконового каучука, которые не содержат катализатора и которые содержат:

- по меньшей мере один органополисилоксан A, содержащий по меньшей мере 2 связанные с атомами кремния алкенильные группы на молекулу,

- по меньшей мере один органополисилоксан B, содержащий по меньшей мере 2 связанных с атомом кремния атома водорода на молекулу B, предпочтительно по меньшей мере 3 связанных с атомом кремния атома водорода на молекулу B,

- необязательно, по меньшей мере один наполнитель C,

- необязательно, по меньшей мере один ингибитор E вулканизации по реакции гидросилилирования, и

- необязательно, по меньшей мере одну добавку F;

3) следящие пластины (5), расположенные на поверхности упомянутых композиций-основ A1 и A2 жидкого силиконового каучука, причем их размеры и формы выбраны так, чтобы плотно закрывать упомянутые питающие резервуары (3) и (4), и упомянутые следящие пластины (5) удерживаются регулируемыми по вертикали удерживающими приспособлениями (6);

4) насосы (7), которые соединены с упомянутыми следящими пластинами (5) и которые приводятся в действие блоками привода (19), управляемыми блоком управления (20) и, необязательно, регулирующими блоками (21), для переноса композиции-основы A1 жидкого силиконового каучука и, необязательно, композиции-основы A2 жидкого силиконового каучука;

5) первый шланг линии питания (8) основой для перемещения упомянутой композиции-основы A1 жидкого силиконового каучука, содержащий управляющий расходом элемент (9), управляемый упомянутым блоком управления (20);

6) необязательно, второй шланг линии питания (10) основой для перемещения упомянутой композиции-основы A2 жидкого силиконового каучука, содержащий управляющий расходом элемент (11), управляемый упомянутым блоком управления (20);

7) питающий резервуар (30), который содержит маточный раствор катализатора C1, содержащий по меньшей мере один катализатор D на основе платины, и который связан с линией питания (12), содержащей управляющий расходом элемент (13) и, необязательно, датчик (22), оба управляемые упомянутым блоком управления (20);

8) питающий резервуар (31), который содержит маточный раствор ингибитора E1, содержащий по меньшей мере один ингибитор E вулканизации по реакции гидросилилирования, и который связан с линией питания (14), которая содержит управляющий расходом элемент (15) и, необязательно, датчик (23), оба управляемые упомянутым блоком управления (20);

9) необязательно, по меньшей мере один питающий резервуар (32), содержащий по меньшей мере одну добавку F и связанный со шлангом линии питания (16), который содержит управляющий расходом элемент (17) и, необязательно, датчик (24), оба управляемые упомянутым блоком управления (20);

10) необязательно, смесительный бак (18), предпочтительно представляющий собой статический смеситель (18'), в который переносят упомянутую композицию-основу A1 жидкого силиконового каучука, упомянутый маточный раствор катализатора C1, упомянутый маточный раствор ингибитора E1, необязательно, упомянутую композицию-основу A2 жидкого силиконового каучука и упомянутые добавки F и перемешивают с тем, чтобы получить сшиваемую композицию A3 жидкого силиконового каучука, содержащую:

a) по меньшей мере один органополисилоксан A, содержащий по меньшей мере 2 связанные с атомами кремния алкенильные группы на молекулу,

b) по меньшей мере один органополисилоксан B, содержащий по меньшей мере 2 связанных с атомом кремния атома водорода на молекулу B, а предпочтительно по меньшей мере 3 связанных с атомом кремния атома водорода на молекулу B,

c) необязательно, по меньшей мере один наполнитель C,

d) по меньшей мере один катализатор D на основе платины,

e) по меньшей мере один ингибитор E вулканизации по реакции гидросилилирования и,

f) необязательно, по меньшей мере одну добавку F;

11) блок управления (20), необязательно связанный с блоком индикации (29), который управляет упомянутыми датчиками (22) и (23) и упомянутыми управляющими расходом элементами (13) и (15), чтобы регулировать добавляемые в упомянутую сшиваемую композицию A3 жидкого силиконового каучука количества упомянутого катализатора D на основе платины и упомянутого ингибитора E вулканизации по реакции гидросилилирования, а предпочтительно упомянутые добавляемые количества регулируются так, чтобы получить мольное отношение ингибитора E вулканизации по реакции гидросилилирования к атомам платины катализатора D на основе платины, которое составляет в интервале от 0,1 до 900 (от 0,1:1 до 900:1), наиболее предпочтительно от 10 до 900 (от 10:1 до 900:1), а еще более предпочтительно от 20 до 250 (от 20:1 до 250:1);

12) цилиндр (25), который является частью формовочного пресса (26) для литья под давлением и в который вводят:

- либо упомянутую сшиваемую композицию A3 жидкого силиконового каучука из упомянутого смесительного бака (18), либо

- упомянутую композицию-основу A1 жидкого силиконового каучука, упомянутый маточный раствор катализатора C1, упомянутый маточный раствор ингибитора E1, необязательно, упомянутую композицию-основу A2 жидкого силиконового каучука и упомянутые добавки F так, чтобы получить упомянутую сшиваемую композицию A3 жидкого силиконового каучука; и

13) пресс-форму (27), которая установлена в формовочном прессе (26) и в которую переносят упомянутую сшиваемую композицию A3 жидкого силиконового каучука для ее отверждения, предпочтительно путем нагревания при температуры, составляющей в диапазоне от 80°C до 220°C, чтобы получить формованные изделия из силиконового каучука.

[0018] Для достижения этой цели заявитель продемонстрировал со своей стороны, что с устройством согласно полезной модели теперь можно более эффективно осуществлять способ, описанный в известных из уровня техники патентах США №№ US 8063137 и US 8198357.

[0019] Действительно, устройство согласно полезной модели эффективным образом использует единственный резервуар, содержащий композицию-основу ЖСК, которая не содержит катализатора, поскольку требуемый катализатор добавляется только на месте и перед формованием через отдельный шланг линии питания (12), который содержит управляющий расходом элемент (13) и, необязательно, датчик (22), оба управляемые упомянутым блоком управления (20). Это позволяет избежать проблем, связанных с преждевременным отверждением при длительном хранении резервуаров.

[0020] Другое преимущество, связанное с использованием устройства согласно полезной модели, заключается в том, что теперь можно непосредственно перед инжекцией в пресс-форму отдельно подавать маточный раствор ингибитора E1, основу жидкого силиконового каучука, которая не содержит катализатора, маточный раствор катализатора C1 и добавку F в смеситель через отдельные шланги линии питания, а поскольку все датчики и управляющие расходом элементы управляются одним блоком управления (20), это обеспечивает надлежащее управление всем процессом в целом.

[0021] Кроме того, из упомянутого блока управления (20), который необязательно связан с блоком индикации (29), теперь можно легко регулировать добавляемые в композицию-основу силиконового каучука количества катализатора D на основе платины и ингибитора E литья под давлением, позволяя тем самым регулировать скорость отверждения сшиваемой композиции жидкого силиконового каучука. Удерживая мольное отношение ингибитора E литья под давлением к атомам платины в катализаторе D на основе платины в рабочем диапазоне литья под давлением, устройство согласно полезной модели обеспечивает большую гибкость. Предпочтительными рабочими диапазонами такого отношения являются диапазоны от 0,1 до 900 (от 0,1:1 до 900:1), от 10 до 900 (от 10:1 до 900:1) и от 20 до 250 (от 20:1 до 250:1).

[0022] Другим преимуществом устройства согласно полезной модели является то, что можно эффективно использовать точно заданное значение ключевого параметра для системы отверждения ЖСК, то есть отношения винилсилоксановых полимеров к гидридным силоксановым полимерам. Известно, что это отношение влияет на плотность сшивки и некоторые важные физические свойства, такие как твердость по дюрометру формованного силиконового каучука. Действительно, поскольку это отношение заранее задано, предотвращаются ошибки дозирования, связанные с использованием сложных насосов для транспортировки и смешения двух компонентов в способах с ЖСК уровня техники.

[0023] В одном предпочтительном варианте осуществления блок управления (20) связан с блоком индикации (29), так что вся необходимая информация видна оператору, который может изменять условия процесса формования и, в частности, управление датчиками (22) и (23) и управляющими расходом элементами (13) и (15). Дополнительно или альтернативно, блок управления может быть приспособлен для мониторинга и идентификации отклонений за пределы предварительно заданного рабочего диапазона молярного отношения ингибитора E литья под давлением к атомам платины в катализаторе D на основе платины. Блок управления может быть выполнен с возможностью включения предупредительного сигнала в ответ на обнаружение таких отклонений, чтобы предупредить оператора о возможных проблемах с контролем качества. Блок управления может также контролировать расходы материалов, транспортируемых через различные линии подачи, чтобы поддерживать заранее заданный минимальный поток, обеспечивая оптимальную эксплуатационную точность.

[0024] В другом предпочтительном варианте осуществления в устройство добавлен второй питающий резервуар (4), содержащий композицию-основу A2 жидкого силиконового каучука, что позволяет использовать стандартное устройство смешивания ЖСК, предназначенное для стандартных процессов с двухкомпонентным ЖСК, и поэтому избежать необходимости установки сложных дозирующих систем. Использование питающего резервуара (4) делает возможным непрерывный и автоматизированный производственный цикл, позволяя легко удалять пустой резервуар и заменять его новым заполненным резервуаром, не останавливая процесс формования.

[0025] Кроме того, в другом предпочтительном варианте осуществления используется поддон (1'), так что не требуется трудоемкое перемещение резервуаров к устройству, так как его можно легко передвигать, используя штабелирующую машину или подобное оборудование. Например, поддон (1'), на котором поставляются резервуары, можно вставить прямо в устройство. За одну операцию доставки в устройство можно подать множественные резервуары. В другом предпочтительном варианте осуществления поддон (1') пригоден для эксплуатации в чистых помещениях и предпочтительно состоит из пластмассы, стали, оцинкованной стали или нержавеющей стали. Такие материалы легко чистить, и поэтому они пригодны для чистых помещений.

[0026] В другом предпочтительном варианте осуществления упомянутые следящие пластины (5) содержат по меньшей мере один воздуховыпускной клапан (28), соединенный с датчиком давления, который может управляться упомянутым блоком управления (20), так как после помещения следящей пластины на поверхность жидкости резервуар может содержать воздух, который необходимо удалить перед началом выгрузки материала из резервуара, поскольку содержащийся в жидкости воздух не должен попадать в производственный процесс, что привело бы к неправильным измерениям.

[0027] В другом предпочтительном варианте осуществления упомянутые регулируемые по вертикали удерживающие приспособления (6) представляют собой поршни, которые опускают следящие пластины (5) вниз, вытесняя композицию-основу A1 жидкого силиконового каучука и, необязательно, композицию-основу A2 жидкого силиконового каучука.

[0028] В другом предпочтительном варианте осуществления внутри упомянутого регулируемого по вертикали удерживающего приспособления (6) могут быть размещены датчики. Датчики измеряют уровень в резервуаре и соединены с регулирующим блоком, который, в свою очередь, соединен с насосом, использующимся для опорожнения резервуара. Размещение измеряющего уровень датчика (уровнемера) внутри резервуара для контроля опорожнения посредством регулирующего блока обеспечивает полное опорожнение резервуара, предотвращая наличие остаточной жидкости, которая в противном случае может остаться в резервуаре.

[0029] В другом предпочтительном варианте осуществления упомянутый насос (7) представляет собой погружной поршневой насос, шестеренчатый насос, эксцентриковый винтовой насос, экструзионный насос, шпиндельно-винтовой насос или червячный поршневой насос, а предпочтительно, упомянутый насос (7) является шпиндельно-винтовым насосом. Значительным преимуществом шпиндельно-винтового насоса является его постоянное давление подачи и его постоянный объем подачи. Можно в любой момент времени поддерживать точное отношение компонентов в смеси.

[0030] В другом предпочтительном варианте осуществления упомянутые насосы (7) представляют собой шпиндельно-винтовые насосы и соединены со следящими пластинами (5), причем следящая пластина (5) может регулироваться по вертикали и покоиться на поверхности соответствующей жидкости и герметично закрывать соответствующие резервуары. Преимуществом шпиндельно-винтового насоса является его постоянное давление подачи и его постоянный объем подачи.

[0031] В другом аспекте этого варианта осуществления упомянутый насос (7) является экструзионным насосом, приводимым в действие пневматически, гидравлически или электрически и работающим под управлением блока управления (20).

[0032] В другом предпочтительном варианте осуществления упомянутые управляющие расходом элементы (9), (11), (13), (15) и (17) представляют собой клапаны-регуляторы расхода.

[0033] В другом предпочтительном варианте осуществления упомянутые питающие резервуары (3) и (4) представляют собой барабаны, имеющие объем до 500 литров, а предпочтительно – объем до 250 литров.

[0034] В другом предпочтительном варианте осуществления упомянутые питающие резервуары (30), (31) и (32) соединены с воздуховодными линиями (36), которые переносят их содержимое в смесительный бак (18) или в цилиндр (25), если смесительный бак (18) не предусмотрен.

[0035] В другом варианте осуществления датчики (21), (22), (23) и (24) являются датчиками расхода, которые могут представлять собой волюмометры, расходомеры или расходомеры перепада давления. В данной области техники известны различные датчики расхода. Датчики расхода подразделяются на волюмометры (т.е. объемные расходомеры) и расходомеры. Волюмометры (т.е. объемные расходомеры) включают измерители прямого действия (т.е. измерители смещения), такие как овально-колесные счетчики, колебательные поршневые счетчики или ротационные поршневые счетчики, а также измерители непрямого действия, такие как счетчики числа оборотов колеса турбины, счетчики числа оборотов импеллера, гидрометрические лопатки, измерители числа оборотов червячного колеса, вихревые расходомеры с телом обтекания или спиральные расходомеры. Расходомеры включают объемные расходомеры, использующие процессы измерения перепада давления, ротационные расходомеры, электромагнитные расходомеры или ультразвуковые расходомеры, а также массовые расходомеры, такие как кориолисов расходомер, или тепловые массовые расходомеры. Расходомер переменного перепада давления измеряет давление перед и за клапаном-регулятором расхода и рассчитывает расход по перепаду давления.

[0036] В другом варианте осуществления упомянутая пресс-форма (27) имеет по меньшей мере две соответствующие части, которые могут перемещаться между открытым положением и закрытым положением и которые образуют по меньшей мере одну формообразующую полость, когда они находятся в закрытом положении.

[0037] В другом варианте осуществления устройство для литья под давлением жидкого силиконового каучука содержит также систему охлаждаемых литников (34), соединенную с упомянутой пресс-формой (27). Она поддерживает сшиваемую композицию A3 жидкого силиконового каучука холодной до момента, когда она будет впрыскиваться в горячие полости пресс-формы (27), снижая тем самым потенциальные отходы.

[0038] В другом варианте осуществления упомянутые ингибиторы E вулканизации по реакции гидросилилирования выбраны из группы, состоящей из 1-этинил-1-циклогексанола, 2-метил-3-бутин-2-ола, 3-бутин-1-ола, 3-бутин-2-ола, пропаргилового спирта, 2-фенил-2-пропин-1-ола, 3,5-диметил-1-гексин-3-ола, 1-этинил-циклопентанола, 1-фенил-2-пропинола, 3-метил-1-пентен-4-ин-3-ола и их смесей.

Органополисилоксан A, содержащий по меньшей мере 2 связанные с атомами кремния алкенильные группы на молекулу

[0039] Органополисилоксан A является жидким полидиорганосилоксаном, содержащим по меньшей мере две связанные с атомами кремния алкенильные группы на молекулу. Подходящие алкенильные группы содержат от 2 до 10 атомов углерода, их предпочтительными примерами являются винильная, изопропенильная, аллильная и 5-гексенильная группы. Органополисилоксан A содержит связанные с атомом кремния органические группы, отличные от алкенильных групп. Такие связанные с атомом кремния органические группы обычно выбираются из одновалентных насыщенных углеводородных групп, которые типично содержат от 1 до 10 атомов углерода, и одновалентных ароматических углеводородных групп, которые типично содержат от 6 до 12 атомов углерода, которые являются незамещенными или замещены группами, не препятствующими реакции отверждения, такими как атомы галогена. Предпочтительными связанными с атомом кремния органическими группами являются, например, алкильные группы, такие как метил, этил и пропил, галогенированные алкильные группы, такие как 3,3,3-трифторпропил, и арильные группы, такие как фенил.

[0040] Примеры подходящих органополисилоксанов A согласно полезной модели представляют собой полимеры следующей формулы (1):

В формуле (1) R и R" выбираются независимо друг от друга и обозначают одновалентные насыщенные углеводородные радикалы, которые типично содержат от 1 до 10 атомов углерода, или одновалентные ароматические углеводородные радикалы, которые типично содержат от 6 до 12 атомов углерода, и которые являются незамещенными или замещены группами, не препятствующими реакции отверждения, такими как атомы галогена. Предпочтительными примерами связанных с атомом кремния органических групп являются алкильные группы, такие как метил, этил и пропил, галогенированные алкильные группы, такие как 3,3,3-трифторпропил, и арильные группы, такие как фенил.

R' представляют собой алкенильные группы, каждая из которых содержит от 2 до 14 атомов углерода, и упомянутые алкенильные группы предпочтительно выбраны из группы, состоящей из винила, аллила, гексенила, деценила и тетрадеценила, наиболее предпочтительными упомянутыми алкенильными группами являются винильные группы, а наиболее предпочтительно R' означает винильный радикал, и n означает степень полимеризации, которая должна быть достаточной, чтобы добиться вязкости по меньшей мере 100 мПа·с при 25°C. Верхний предел степени полимеризации особо не ограничивается и типично ограничен только технологичностью композиции ЖСК по полезной модели.

[0041] Все значения вязкости, приводимые в рамках настоящего описания, соответствуют величине динамической вязкости, которая измеряется, как известно, при 25°C с использованием вискозиметра типа вискозиметра Брукфилда. Что касается жидкотекучих продуктов, вязкость, рассматриваемая в настоящем описании, является динамической вязкостью при 25°C, известной как "ньютоновская" вязкость, т.е. динамической вязкостью, которая измеряется известным образом при достаточно низком градиенте скорости сдвига, так что измеренная вязкость не зависит от градиента скорости.

[0042] В качестве других примеров подходящих для применения органополисилоксанов A можно назвать сополимеры диметилсилоксана и метилвинилсилоксана с концевыми триметилсилокси-группами; сополимеры метилвинилсилоксана и метилфенилсилоксана с концевыми триметилсилокси-группами; сополимеры диметилсилоксана, метилвинилсилоксана и метилфенилсилоксана с концевыми триметилсилокси-группами; диметилполисилоксаны с концевыми диметилвинилсилокси-группами; метилвинилполисилоксаны с концевыми диметилвинилсилокси-группами; метилвинилфенилсилоксаны с концевыми диметилвинилсилокси-группами; сополимеры диметилвинилсилоксана и метилвинилсилоксана с концевыми диметилвинилсилокси-группами; сополимеры диметилсилоксана и метилфенилсилоксана с концевыми диметилвинилсилокси-группами; сополимеры диметилсилоксана и дифенилсилоксана с концевыми диметилвинилсилокси-группами, а также смеси, содержащие по меньшей мере один из вышеназванных органополисилоксанов.

[0043] В предпочтительном варианте осуществления органополисилоксан A выбран из следующих соединений: полидиметилсилоксан с концевой диметилвинилсилокси-группой, полиметил-3,3,3-трифторпропилсилоксан с концевой диметилвинилсилокси-группой, диметилсилоксан-3,3,3-трифторпропилметилсилоксан с концевой диметилвинилсилокси-группой и сополимер диметилсилоксана и метилфенилсилоксана с концевой диметилвинилсилокси-группой.

Органополисилоксан B, содержащий по меньшей мере 2 связанных с атомом кремния атома водорода на молекулу

[0044] Органополисилоксан B содержит по меньшей мере 2 связанных с атомом кремния атома водорода, предпочтительно по меньшей мере 3 связанных с атомом кремния атома водорода. Такой компонент действует как сшивающий агент на органополисилоксан A по реакции присоединения связанных с атомом кремния атомов водорода органополисилоксана B с алкенильными группами ингредиента органополисилоксана A в присутствии упоминаемого ниже катализатора, образуя с ним сетчатую структуру и тем самым отверждая композицию.

[0045] Молекулярная структура органополисилоксана B особо не ограничивается: это может быть линейный, разветвленный или циклический полимер. Хотя молекулярный вес этого ингредиента особо не ограничивается, его вязкость типично составляет от 0,001 до 100 Па·с при 25°C, чтобы достичь хорошей смешиваемости с другими ингредиентами.

[0046] Примеры подходящего органополисилоксана B включают, но не ограничены ими: метилгидрополисилоксаны с концевыми триметилсилокси-группами; сополимеры диметилсилоксана и метилгидросилоксана с концевыми триметилсилокси-группами; сополимеры метилгидросилоксана и метилфенилсилоксана с концевыми триметилсилокси-группами; сополимеры диметилсилоксана, метилгидросилоксана и метилфенилсилоксана с концевыми триметилсилокси-группами; диметилполисилоксаны с концевыми диметилгидросилокси-группами; метилгидрополисилоксаны с концевыми диметилгидросилокси-группами; сополимеры диметилсилоксана и метилгидросилоксана с концевыми диметилгидросилокси-группами; сополимеры диметилсилоксана и метилфенилсилоксана с концевыми диметилгидросилокси-группами; метилфенилполисилоксаны с концевыми диметилгидросилокси-группами, силиконовые смолы M'Q, содержащие звенья (H)(CH3)2SiO1/2 (звенья M') и звенья SiO4/2 (звенья Q), и силиконовые смолы MM'Q, содержащие звенья (CH3)3SiO1/2 (звенья M), звенья (CH3)2HSiO1/2 и звенья SiO4/2.

[0047] Органополисилоксан B, содержащий связанные с атомом кремния атомы водорода, используется в количестве, достаточном для того, чтобы отвердить композицию, предпочтительно в количестве, которое дает от примерно 1,0 до примерно 10 связанных с атомом кремния атомов водорода на алкенильную группу в алкенил-содержащем органополисилоксане A.

Наполнитель C

[0048] Для достижения высокого уровня физических свойств усиливающий наполнитель, такой как тонкоизмельченный диоксид кремния и другие усиливающие наполнители часто обрабатывают одним или более известными агентами обработки наполнителей, чтобы предотвратить явление, называемое "крепированием" или "упрочнением крепированием", во время обработки отверждаемой композиции.

[0049] Обычно наполнитель подвергают поверхностной обработке, используя, например, жирную кислоту или сложный эфир жирной кислоты, такой как стеарат, или используя органосиланы, полидиорганосилоксаны или органосилазаны, гексаалкилдисилазан или короткоцепочечные силоксановые диолы, чтобы сделать наполнитель(и) гидрофобным(и) и, следовательно, более простым(и) в обращении и получить однородную смесь с другими ингредиентами.

[0050] Особенно предпочтительны коллоидные кремнеземы благодаря их относительно высокой площади поверхности, которая типично составляет по меньшей мере 50 м2 на грамм. Коллоидные кремнеземы могут быть предусмотрены в виде пирогенного кремнезема или в виде осажденного кремнезема (диоксида кремния), который мог быть подвергнут поверхностной обработке. В одном способе поверхностной обработки пирогенный кремнезем или осажденный кремнезем подвергают воздействию циклических органополисилоксанов при нагреве и давлении. Одним дополнительным способом обработки наполнителей является способ, в котором оксид кремния подвергают действию силоксанов или силанов в присутствии аминового соединения.

[0051] В другом способе обработки поверхности кремнеземного наполнителя используется метилсилановые или силазановые агенты поверхностной обработки. Поверхностно обработанные метилсиланом или силазаном наполнители из пирогенного или осажденного кремнезема проявляют свойство получения пригодных для перекачки насосом силиконовых соединений, а также чрезмерно не повышают низкую вязкость неотвержденной жидкой силиконовой композиции-предшественника. После отверждения обработанные силазаном кремнеземы придают отвержденному эластомеру улучшенную прочность на разрыв. Такие способы раскрываются в патентах США №№ US 3365743 и US 3847848.

[0052] Более предпочтительными кремнеземными наполнителями являются образованный in situ пирогенный кремнезем с измеренной в соответствии с методом Брунауэра-Эммета-Теллера (БЭТ) площадью поверхности от примерно 50 м2 на грамм до примерно 600 м2 на грамм, а наиболее предпочтительно от примерно 100 м2 на грамм до примерно 400 м2 на грамм. Обработанный in situ пирогенный кремнезем образуется, когда силанолы на поверхности пирогенного кремнезема захватываются содержащими атом кремния алкильной, арильной или алкенильной подвешенными группами, при компаундировании с полимером в смесителе. В этом процессе можно использовать гексаметилдисилазан, тетраметилдивинилдисилазан или известную в данной области подходящую силанольную ловушку, такую как триметилсиланол и диметилвинилсиланол, для обработки наполнителя.

[0053] Количество тонкоизмельченного кремнезема или другого усиливающего наполнителя, используемого в отверждаемой композиции ЖСК по полезной модели, по меньшей мере частично определяется желаемыми физическими свойствами отвержденного эластомера. Отверждаемая композиция ЖСК по полезной модели типично содержит от 5 до 100 массовых частей, обычно от 10 до 60 массовых частей усиливающего наполнителя на каждые 100 частей органополисилоксана A.

[0054] Другим примером подходящего наполнителя является гидрофобный кремнеземный аэрогель, представляющий собой наноструктурированный материал с высокой удельной поверхностью, высокой пористостью, низкой плотностью, низкой диэлектрической постоянной и отличными теплоизоляционными свойствами. Кремнеземные аэрогели синтезируют либо способом сверхкритической сушки, либо методом сушки при давлении окружающей среды так, чтобы получить пористую структуру. В настоящее время он широко доступен в продаже.

[0055] Гидрофобный кремнеземный аэрогель характеризуется определенной методом БЭТ площадью поверхности, составляющей в диапазоне от 500 до 1500 м2/г, альтернативно от 500 до 1200 м2/г. Гидрофобный кремнеземный аэрогель может дополнительно охарактеризоваться его пористостью свыше 80%, альтернативно свыше 90%. Гидрофобный кремнеземный аэрогель может иметь измеренный посредством лазерного светорассеяния средний размер частиц, составляющий в диапазоне от 5 до 1000 мкм, альтернативно от 5 до 100 мкм, альтернативно от 5 до 25 мкм. Одним примером гидрофобного кремнеземного аэрогеля является триметилсилилированный аэрогель. Гидрофобный кремнеземный аэрогель может присутствовать в композиции отверждаемого жидкого силиконового каучука в количестве от 1 до 30 массовых % в расчете на общую массу отверждаемого жидкого силиконового каучука.

Катализатор D на основе платины

[0056] Примеры подходящих катализаторов включают катализаторы гидросилилирования, такие как катализатор Карстедта, описанный в патенте США № US 3715334, или другие платиновые катализаторы, известные в данной области, также включая микрокапсулированные катализаторы гидросилилирования, например, известные в данной области, такие как описанные в патенте США № US 5009957. Катализаторы можно необязательно комбинировать с инертным или активным носителем. Примеры предпочтительных катализаторов, которые могут быть применены, включают катализаторы платинового типа, такие как платинохлористоводородная кислота, спиртовые растворы платинохлористоводородной кислоты, комплексы платины и олефинов, комплексы платины и 1,3-дивинил-1,1,3,3-тетраметилдисилоксана (известные как катализатор Карстедта), а также порошки, на которые нанесена платина, и т.д. Платиновые катализаторы широко описаны в литературе. В частности, можно упомянуть комплексы платины и органического продукта, описанные в патентах США №№ US 3159601, US 3159602 и US 3220972 и в европейских патентных документах EP-A-057459, EP-188978 и EP-A-190530, а также комплексы платины и винилированного органополисилоксана, описанные в патентах США №№ US 3419593, US 3715334, US 3377432, US 3814730 и US 3775452.

Ингибитор E вулканизации по реакции гидросилилирования

[0057] Ингибиторы реакций гидросилилирования предназначены для замедления реакции сшивки, они известны также как регуляторы скорости отверждения. Регуляторы скорости отверждения хорошо известны в данной области, и примеры таких материалов можно найти в патентах США. Патент США № US 3923705 относится к использованию винилсодержащих циклических силоксанов. Патент США № US 3445420 описывает применение ацетиленовых спиртов. Патент США № US 3188299 демонстрирует эффективность гетероциклических аминов. Патент США № US 4256870 описывает алкилмалеаты, использующиеся для контроля отверждения. Можно также использовать олефиновые силоксаны, какие описаны в патенте США № US 3989667. Можно также использовать полидиорганосилоксаны, содержащие винильные радикалы, и этот тип можно найти в патентах США №№ US 3498945, US 4256870 и US 4347346. Предпочтительными ингибиторами для этой композиции являются 1,3,5,7-тетраметил-1,3,5,7-тетравинил-циклотетрасилоксан, 3-метил-1-бутин-3-ол, 2-метил-3-бутин-2-ол, 3-бутин-1-ол, 3-бутин-2-ол, пропаргиловый спирт, 2-фенил-2-пропин-1-ол, 3,5-диметил-1-гексин-3-ол, 1-этинилциклопентанол, 1-фенил-2-пропинол, 3-метил-1-пентен-4-ин-3-ол, 1-этинил-1-циклогексанон (ECH) и их смеси, причем наиболее предпочтителен 1-этинил-1-циклогексанол (ECH).

[0058] Дополнительные классы подходящих ингибиторов включают гидразины, триазолы, фосфины, меркаптаны, органические азотные соединения, ацетиленовые спирты, силилированные ацетиленовые спирты, малеаты, фумараты, этиленово- или ароматически ненасыщенные амиды, этиленово-ненасыщенные изоцианаты, олефиновые силоксаны, ненасыщенные углеводородные сложные моноэфиры и диэфиры, сопряженные енины, гидроперекиси, нитрилы и диазиридины.

[0059] Чтобы получить более долгий срок годности или "жизнеспособности" сшиваемой композиции A3 жидкого силиконового каучука, например, в смесительном баке 18, количество ингибитора E вулканизации по реакции гидросилилирования точно регулируют через шланг линии питания (12), чтобы достичь желаемой "жизнеспособности". Концентрация добавленного ингибитора, если он присутствует в композициях-основах A1 и A2 силиконового каучука, сохраняется очень низкой, но его концентрация будет меняться в широких пределах в зависимости от конкретного используемого ингибитора и от природы органогидрополисилоксана.

Добавка F

[0060] Типичные добавки, подходящие для полезной модели, включают добавки цветных концентратов, УФ-стабилизаторы, смачиватели, добавки, регулирующие усадку при сжатии, пластификаторы, самосвязывающиеся добавки, противомикробные добавки, термостабилизаторы, антипирены, промоторы адгезии, электропроводящие наполнители, теплопроводящие наполнители, непроводящие наполнители, смазки, антистатики, добавки для низкой усадки при сжатии, добавки, регулирующие свойства по дурометру, добавки для повышения маслостойкости, добавки от крепирования, добавки, облегчающие извлечение из пресс-формы, пластификаторы, загустители или добавки для улучшения консистенции, удлинители цепи, пенообразователи и их комбинации.

[0061] Если добавка не находится в жидкой форме, ее можно комбинировать с силиконовым разбавителем, таким как полидиметилсилоксан и/или органополисилоксан A, чтобы ее можно было добавлять либо напрямую в композиции-основы A1 и A2 силиконового каучука, либо в сшиваемую композицию A3 жидкого силиконового каучука, например в смесительном баке 18, через шланг линии питания (16).

[0062] В данной полезной модели можно использовать любые пигменты и красители, которые применимы для силиконовых эластомеров, но не ингибируют катализируемую реакцию присоединения гидросилилированием. В предпочтительном варианте осуществления пигменты и красители используются в форме концентрата пигментов, состоящего из пигментов, диспергированных в полидиорганосилоксанах. Примеры добавок включают пигменты, такие как углеродная сажа, оксиды железа, диоксид титана, оксид хрома, оксид висмута-ванадия и их смеси или производные. Под "пигментом" понимаются цветные, черные, белые или флуоресцентные дисперсные частицы органических или неорганических твердых веществ, которые обычно являются нерастворимыми в носителе или основе, в которую они введены, и по существу не подвержены физическому и химическому воздействию таких носителя или основы. Пигмент изменяет внешний вид в результате избирательного поглощения и/или рассеяния света. Пигмент обычно сохраняет кристаллическую или дисперсную структуру в течение всего процесса окрашивания. Он также включает красящие вещества, такие как кубовые красители, реактивные красители, кислотные красители, хромовые красители, дисперсные красители, катионные красители и их смеси. Под "красителем" понимается только окрашенное или флуоресцентное органическое вещество, которое придает цвет основе в результате избирательного поглощения света. Пигменты и красители хорошо известны в технике и не нуждаются здесь в подробном описании.

[0063] Примеры электропроводящих наполнителей включают, без ограничений, углерод, такой как графит, сажа, выращенные из паровой фазы углеродные волокна и углеродные нанотрубки; а также проводящие металлы. Примерами дисперсных и микродисперсных проводящих материалов, которые создают электропроводность в отвержденном силиконе, являются порошки и микропорошки золота, серебра, никеля, меди и т.д., а также сплавы, содержащие по меньшей мере один из вышеуказанных металлов; а также порошки и микропорошки, полученные вакуумным осаждением или электроосаждением металла, такого как золото, серебро, никель, медь, и их сплавов, и т.д., на поверхность керамики, стекла, кварца или органического полимерного микропорошка и т.д. Примерами наполнителей, соответствующих приведенному выше описанию, являются серебро, посеребренный алюминий, посеребренная медь, посеребренное монолитное и полое стекло, посеребренная керамика, посеребренный никель, никель, покрытый никелем графит, углерод и т.п.

[0064] Примеры термостабилизаторов включают оксиды железа и углеродную сажу, карбоксилатные соли железа, гидрат церия, диоксид титана, цирконат бария, октоаты церия и циркония и порфирины.

[0065] Антипирены могут включать, например, углеродную сажу, гидрированный гидроксид алюминия, гидроксид магния, смеси хантит/гидромагнезит, борат цинка и силикаты, такие как волластонит, платину и соединения платины, а также их смеси или производные. Распространенным антипиреном является тригидрат алюминия (ATH). Он разлагается при нагреве выше 180-200°C и при этом поглощает тепло и выделяет воду, гася пламя. Гидроксид магния (MDH) имеет более высокую термостойкость, чем ATH. Эндотермическое (с поглощением тепла) разложение начинается при 300°C, после чего выделяется вода, которая действует как огнезащитное вещество. Смеси хантит/гидромагнетит (Mg3Ca(CO3)4/Mg5(CO3)4(OH)2·4H2O). Хантит и гидромагнезит почти всегда встречаются в природе в виде смесей. Гидромагнезит начинает разлагаться при температурах от 220°C (открытый воздух) до 250°C (под давлением в экструдере), что достаточно высоко, чтобы его можно было использовать в качестве антипирена. Гидромагнезит отдает воду и поглощает тепло подобно ATH и MDH. Напротив, хантит разлагается при температурах выше 400°C, поглощая тепло, но выделяя углекислый газ.

[0066] Примеры непроводящих наполнителей включают кварцевый порошок, диатомовую землю, тальк, глину, глинозем, слюду, карбонат кальция, карбонат магния, полое стекло, в частности, полые стеклянные шарики, такие как полые микросферы боросиликатного стекла, известные также как пустотелые стеклянные пузырьки или стеклянные микропузырьки, стекловолокно, полая смола и металлизированный порошок, а также их смеси или производные.

[0067] Примеры удлинителей цепи включают дисилоксан или низкомолекулярный полиорганосилоксан, содержащий два связанных с атомом кремния атома водорода в концевых положениях, такие как тетраметилдигидродисилоксан или полидиметилсилоксан с диметилводородными концевыми группами.

[0068] Примеры промоторов адгезии включают хелаты циркония и силаны, такие как 3-глицидоксипропил-триметоксисилан, 3-глицидоксипропил-триэтоксисилан, 3-глицидоксипропил-метилдиметоксисилан, 4-глицидоксибутил-триметоксисилан, 5,6-эпоксигексил-триэтоксисилан, 2-(3,4-эпоксициклогексил)-этилтриметоксисилан, 2-(3,4-эпоксициклогексил)-этилтриэтоксисилан, метакрилоксиметил-триметоксисилан, 3-метакрилоксипропил-триметоксисилан, 3-метакрилоксипропил-метилдиметоксисилан, 3-метакрилоксипропил-диметилметоксисилан, 3-метакрилоксипропил-триэтоксисилан, 3-метакрилоксипропил-метилдиэтоксисилан, 3-метакрилоксиизобутил-триметоксисилан, 3-акрилоксипропил-триметоксисилан, 3-акрилоксипропил-метилдиметоксисилан, 3-акрилоксипропилдиметил-метоксисилан и 3-акрилоксипропил-триэтоксисилан, а также их смеси.

[0069] Примеры подходящих пенообразователей включают любые хорошо известные специалисту жидкие или твердые вещества, которые образуют газ в результате химического разложения или испарения. Предпочтительно, упомянутый пенообразователь является химическим пенообразователем, наиболее предпочтительно упомянутый пенообразователь выбран из группы, состоящей из бикарбоната аммония, гидрокарбоната аммония, гидрокарбоната щелочного металла и их смесей.

Примеры

Пример 1: Иллюстративное устройство по полезной модели сконструировано следующим образом.

[0070] Обращаясь к фиг. 1, показана дозирующая система (2) согласно полезной модели, которая доставляет материал ЖСК и которая включает в себя платформу (1) для барабана (3), содержащего композицию-основу A1 жидкого силиконового каучука, которая не содержит катализатора и которая содержит:

- по меньшей мере один органополисилоксан A, содержащий по меньшей мере 2 связанные с атомами кремния алкенильные группы на молекулу,

- по меньшей мере один органополисилоксан B, содержащий по меньшей мере 2 связанных с атомом кремния атома водорода на молекулу B, предпочтительно по меньшей мере 3 связанных с атомом кремния атома водорода на молекулу B,

- необязательно, по меньшей мере один наполнитель C,

- необязательно, по меньшей мере один жидкий ингибитор E литья под давлением, и

- необязательно, по меньшей мере одну добавку F.

[0071] Можно предусмотреть роликовую раскатку (33) (не показана) для перемещения дозирующей системы (2), платформы (1) или поддона (1'), чтобы обеспечить возможность перемещения без больших усилий. На поверхности упомянутой композиции-основы A1 жидкого силиконового каучука расположена следящая пластина (5), причем ее размер и форма выбираются так, чтобы она как можно плотнее изолировала упомянутый питающий резервуар (3). Упомянутая следящая пластина (5) поддерживается с помощью регулируемого по вертикали удерживающего приспособления (6), которое способно перемещать следящую пластину (5) вверх и вниз. Удерживающее приспособление (6) предпочтительно представляет собой поршень, который опускает следящую пластину (5), вытесняя композицию-основу A1 жидкого силиконового каучука. Следящая пластина (5) может иметь разные диаметры и адаптирована к питающему резервуару (3), подлежащему опорожнению. Когда следящая пластина (5) установлена на питающих резервуарах (3), предпочтительно, чтобы воздух мог выходить, что обеспечивается воздуховыпускным клапаном (28), который может управляться упомянутым блоком управления (20).

[0072] В большинстве случаев питающий резервуар (3) представляет собой барабан. Для герметизации резервуара можно использовать статическое уплотнение. Можно использовать надувной уплотнитель для 20- и 200-литровых барабанов. Это позволяет обрабатывать барабан с меньшими дефектами. Следящие пластины (5) могут представлять собой легкие конструкции (например, весом менее 15 кг, так что положения об охране труда позволяют их замену обслуживающим персоналом). Материалы из питающего резервуара (3) перекачиваются подающими насосами (7), такими как погружной поршневой насос, шестеренчатый насос, эксцентриковый винтовой насос, экструзионный насос, шпиндельно-винтовой насос, червячный поршневой насос или любой другой насос. Упомянутый насос (7) приводится в действие блоком привода (19), управляемым блоком управления (20) и, необязательно, регулирующим блоком (21). Это позволяет передавать через шланг линии питания (8), который содержит управляющий расходом элемент (9), управляемый упомянутым блоком управления (20), композицию-основу A1 жидкого силиконового каучука либо в смесительный бак (18) (опция, показанная на этом чертеже), предпочтительно являющийся статическим смесителем (18'), либо напрямую в цилиндр (25), являющийся частью формовочного пресса для литья под давлением (26) (эта опция не показана).

[0073] Питающий резервуар (30), содержащий маточный раствор катализатора C1, содержащий по меньшей мере один катализатор D на основе платины, соединен с линией питания (12), которая содержит управляющий расходом элемент (13) и, необязательно, датчик (22), оба управляемые упомянутым блоком управления (20). Это позволяет передавать его содержимое либо в смесительный бак (18) (опция, выбранная для этого чертежа), либо напрямую в цилиндр (25) (эта опция не показана).

[0074] Питающий резервуар (31), содержащий маточный раствор ингибитора E1, содержащий по меньшей мере один жидкий ингибитор E литья под давлением, соединен со шлангом линии питания (14), который содержит управляющий расходом элемент (15) и, необязательно, датчик (23), оба управляемые упомянутым блоком управления (20). Это позволяет передавать его содержимое либо в смесительный бак (18) (опция, выбранная для этого чертежа), либо напрямую в цилиндр (25) (эта опция не показана). Смесительный бак (18) предпочтительно представляет собой статический смеситель.

[0075] Необязательный питающий резервуар (32), содержащий по меньшей мере одну добавку F, соединен с линией питания (16), которая содержит управляющий расходом элемент (17) и, необязательно, датчик (24), оба управляемые упомянутым блоком управления (20). Это позволяет передавать его содержимое либо в смесительный бак (18) (опция, выбранная для этого чертежа), либо напрямую в цилиндр (25) (эта опция не показана).

[0076] В смесительном баке (18), если он имеется, и в цилиндре (25) получают сшиваемую композицию A3 жидкого силиконового каучука, содержащую:

a) по меньшей мере один органополисилоксан A, содержащий по меньшей мере 2 связанные с атомами кремния алкенильные группы на молекулу,

b) по меньшей мере один органополисилоксан B, содержащий по меньшей мере 2 связанных с атомом кремния атома водорода на молекулу B, предпочтительно по меньшей мере 3 связанных с атомом кремния атома водорода на молекулу B,

c) необязательно, по меньшей мере один наполнитель C,

d) по меньшей мере один катализатор D на основе платины,

e) по меньшей мере один ингибитор E вулканизации по реакции гидросилилирования, и

f) необязательно, по меньшей мере одну добавку F.

[0077] Блок управления (20), необязательно связанный с блоком индикации (29) (опция, выбранная для этого чертежа), управляет датчиками (22) и (23) и управляющими расходом элементами (13) и (15) так, чтобы регулировать добавляемые в упомянутую сшиваемую композицию A3 жидкого силиконового каучука количества упомянутого катализатора D на основе платины и упомянутого жидкого ингибитора E литья под давлением. Предпочтительно, упомянутые добавляемые количества регулируют так, чтобы поддерживать мольное отношение ингибитора E литья под давлением к атомам платины катализатора D на основе платины в диапазоне от 0,1 до 900 (от 0,1:1 до 900:1), а наиболее предпочтительно от 10 до 900 (от 10:1 до 900:1).

[0078] Цилиндр (25) является частью формовочного пресса (26) для литья под давлением, и в него вводят:

- либо упомянутую сшиваемую композицию A3 жидкого силиконового каучука из упомянутого смесительного бака (18), либо

- упомянутую композицию-основу A1 жидкого силиконового каучука, упомянутый маточный раствор катализатора C1, упомянутый маточный раствор ингибитора E1, содержащий ингибитор E вулканизации по реакции гидросилилирования, необязательно упомянутую композицию-основу A2 жидкого силиконового каучука и упомянутые добавки F, чтобы получить упомянутую сшиваемую композицию A3 жидкого силиконового каучука.

[0079] Прежде чем вводить сшиваемую композицию A3 ЖСК в блок впрыска, может потребоваться регулирование давления. Это устройство (на чертеже не показано) допускает наличие ограничений на пути текучей среды, которые могут повысить давление, что позволяет правильно дозировать впрыск. Регуляторы давления являются управляемыми, но, как правили, настроены на интервал 0,7-3,5 МПа (100-500 psi), чтобы предотвратить чрезмерное сжатие отмеренной дозы впрыска.

[0080] Для предотвращения преждевременной сшивки или отверждения во время дозирования и впрыска, цилиндр блока впрыска может охлаждаться водой. Это ограничивает эффект вязкого нагрева, который происходит между сшиваемой композицией A3 ЖСК, винтом и цилиндром.

[0081] Можно также использовать винтовой наконечник с положительным запором (на чертеже не показан) или обратный клапан, такой как шаровой обратный клапан, который имеет подпружиненный или плавающий шарик, находящийся в закрытом положении во время литья под давлением, но открывающийся при впрыске дозы.

[0082] Предпочтительно использовать охлаждаемое водой сопло с затвором, чтобы предотвратить преждевременную сшивку по время впрыска и дозировки до введения сшиваемой композиции A3 жидкого силиконового каучука в пресс-форму (27), и предотвратить обратное течение в ходе отверждения детали. Внутри сопла материал отклоняется вокруг поршня, который движет отсекающую иглу, и снова вводится в траекторию течения вблизи наконечника сопла. С упомянутой пресс-формой (27) можно также соединить систему охлаждаемых литников (34).

[0083] Как только заполнение пресс-формы (27) сшиваемой композицией A3 ЖСК завершено, оказываемое на материал давление уплотнения удерживают постоянным до тех пор, пока не произойдет отверждение при температурах, составляющих в диапазоне от 80°C до 220°C, предпочтительно от 160°C до 220°C. Период отверждения следует за впрыском и уплотнением и зависит от геометрии детали: более длительное время для более толстых деталей и более короткое для более тонких деталей.

[0084] После завершения отверждения пресс-форму (27) открывают, позволяя извлечь деталь и продолжить со следующей впрыскиваемой порцией.

[0085] На фиг. 2 показана дозирующая система (2) согласно полезной модели, представляющая собой другой вариант осуществления. Единственным отличием от варианта с фиг. 1 является добавление второго питающего резервуара (4), содержащего композицию-основу A2 жидкого силиконового каучука, которая не содержит катализатора и которая содержит:

- по меньшей мере один органополисилоксан A, содержащий по меньшей мере 2 связанные с атомами кремния алкенильные группы на молекулу,

- по меньшей мере один органополисилоксан B, содержащий по меньшей мере 2 связанных с атомом кремния атома водорода на молекулу B, предпочтительно по меньшей мере 3 связанных с атомом кремния атома водорода на молекулу B,

- необязательно, по меньшей мере один наполнитель C,

- необязательно, по меньшей мере один ингибитор E вулканизации по реакции гидросилилирования, и

- необязательно, по меньшей мере одну добавку F.

[0086] Этот второй питающий резервуар (4) может использоваться сразу после того, как будет опорожнен первый питающий резервуар (3), что позволяет вести процесс в непрерывном режиме, оптимизируя продолжительность производственного цикла, или он может использоваться вместе с первым питающим резервуаром (3), чтобы, например, можно было использовать две разные композиции-основы ЖСК с разными свойствами по дюрометру (разное содержание наполнителей и других компонентов), что обеспечивает большую гибкость при производстве разных типов материалов из силиконового каучука.

Реферат

Полезная модель относится к устройству, подходящему для получения формованных изделий из силиконового каучука из композиций жидкого силиконового каучука путем литья под давлением. Указанное устройство содержит следующие элементы. Дозирующую систему (2), перемещающую жидкости и включающую в себя платформу (1). Первый питающий резервуар (3), размещенный на упомянутой платформе (1) и содержащий композицию-основу A1 жидкого силиконового каучука. Первую следящую пластину (5), расположенную на поверхности упомянутой композиции-основы A1 жидкого силиконового каучука и поддерживаемую регулируемым по вертикали первым удерживающим приспособлением (6), при этом её размер и форма выбраны так, чтобы плотно закрывать упомянутый питающий резервуар (3). Первый насос (7), соединенный с упомянутой первой следящей пластиной (5) и приводимый в действие первым блоком привода (19), управляемым блоком управления (20), для переноса композиции-основы A1 жидкого силиконового каучука. Первый шланг линии питания (8) основой для перемещения упомянутой композиции-основы A1 жидкого силиконового каучука, содержащий управляющий расходом элемент (9), управляемый упомянутым блоком управления (20). Питающий резервуар (30), содержащий маточный раствор катализатора C1 и связанный с линией питания (12), которая содержит управляющий расходом элемент (13), управляемый упомянутым блоком управления (20). Питающий резервуар (31), содержащий маточный раствор ингибитора E1 и связанный с линией питания (14), которая содержит управляющий расходом элемент (15), управляемый упомянутым блоком управления (20). Цилиндр (25), который является частью формовочного пресса (26) для литья под давлением. Пресс-форму (27), которая установлена в формовочном прессе (26) и выполнена с возможностью нагреваться до температуры в диапазоне от 80°C до 220°C.

Формула

Документы, цитированные в отчёте о поиске

Литейная форма для формования под давлением и способ ее формования

Литьевое формование пластмассовых деталей с прорезью

Комментарии