Узел фрикционного линейного направляющего рельса для устройства резки труб котла - RU2363571C2

Код документа: RU2363571C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение направлено на обеспечение устройства резки трубных стен котла, обычно используемых в электростанциях. В частности, изобретение относится к узлу для прикрепления устройства резки для выполнения резки на участке трубной стены. Согласно предпочтительному варианту осуществления устройство резки можно закрепить, с возможностью отсоединения, на различных частях вдоль фиксированной плоскости, перпендикулярной к осевому направлению труб данной трубной стены.

Предпосылки к созданию изобретения

В оборудовании электростанций или в других производственных установках текучая среда, такая как вода или пар, циркулирует в трубах или в пучках труб. Текучая среда часто нагревается и используется, например, для привода турбин, вырабатывающих электроэнергию.

Трубы обычно расположены в виде крупных панелей, или пучков, состоящих из параллельных труб, соединенных вместе металлической мембраной, или перемычкой, непрерывно расположенной между каждой парой соседних труб в данном пучке и образующей трубную стену. Наружный диаметр труб обычно находится в пределах

1-3 дюймов, и толщина стенки может доходить приблизительно до 0,5 дюйма. По причинам ухудшения состояния труб - из-за коррозии и прочего - трубы время от времени требуется заменять. Обычно ремонт поврежденных или изношенных труб заключается в том, что сравнительно крупные участки пучков труб отрезают и удаляют, и их заменяют на новую панель труб. Участки пучка обычно заменяют крупными прямоугольными участками, обычная длина которых составляет от нескольких футов до 10, 20, 100 или даже 200 футов.

Участки трубной стены обычно удаляют либо ручными инструментами, такими как электропила или газовый резак, или, что более желательно, при помощи различных установленных на рельсовом пути устройств резки.

Переносное устройство для резки труб, имеющее тисковое крепление для установки его на таком неподвижном объекте, как отрезаемая труба, раскрыто в патенте США №5199221. Устройство согласно этому патенту можно использовать для резки трубы, на которой находится устройство, и также для резки других соседних близлежащих труб.

Устанавливаемое на рельсовом пути устройство резки раскрыто в патенте США №5582538. Переносное устройство для резки труб, которое гладко и ровно прорезает используемую в котле трубную стену, имеет станину, на которой установлена подвижная каретка, выполненная с возможностью линейного перемещения относительно станины, которая имеет шарнирные опорные средства для прикрепления устройства к котловой трубной стене.

Эти устройства известного уровня техники используют различные средства для прикрепления каретки к котловой трубной стене, чтобы исключить боковое перемещение устройства резки после того, как оно займет положение, в котором будет выполняться резка. Этим устройствам присущ тот недостаток, что для них требуется некоторый тормозной механизм, помимо прочих компонентов узла для резки труб.

Поэтому желательно обеспечить закрепляющий механизм, предотвращающий поперечное смещение узла для резки труб на трубной стене и устраняющий необходимость в обеспечении для устройства дополнительных механических тормозных компонентов.

Сущность изобретения

Настоящее изобретение обеспечивает узел фрикционного направляющего рельса для закрепления узла резки труб на фиксированном месте трубной стены, который также обеспечивает возможность изменения положения устройства резки в поперечном направлении относительно трубной стены. Этот узел содержит двойной направляющий рельс, имеющий выпуклую поверхность, на которой каретку с устройством резки можно зафиксировать сопрягающим зацеплением вогнутой поверхности каретки выпуклой поверхностью направляющего рельса.

Краткое описание чертежей

Предпочтительный вариант осуществления изобретения, поясняющий оптимальный, по мнению заявителей, вариант осуществления, излагается в приводимом ниже описании и показан на чертежах, и конкретно изложен в прилагаемой формуле изобретения.

Фиг.1 представляет собой переднюю вертикальную проекцию узла линейного направляющего рельса согласно изобретению, соединенного со стеной пучка труб.

Фиг.2 представляет собой часть передней вертикальной проекции линейного направляющего рельса; часть проекции удалена, чтобы нагляднее показать выполненные в рельсе параллельные направляющие каналы.

Фиг.2А представляет собой вид с торца, с пространственным разделением деталей и в поперечном сечении, показывающий элементы, составляющие линейный направляющий рельс.

Фиг.3 представляет собой вертикальную проекцию основания каретки, используемого для позиционирования инструмента по отношению к линейному направляющему рельсу, для работы с ним.

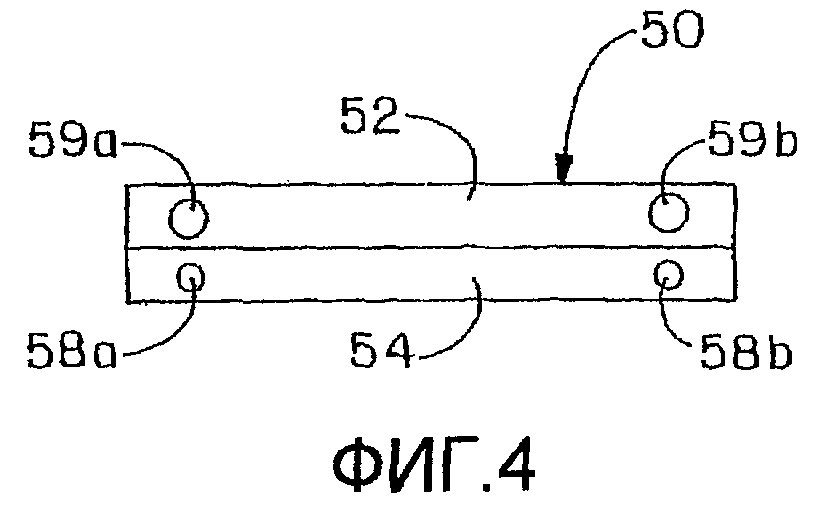

Фиг.4 представляет собой вертикальную проекцию опорной штанги; пара штанг смонтирована на задней поверхности основания каретки, показанного на Фиг.3.

Фиг.4А представляет собой вертикальную проекцию с правого конца опорной штанги, показанной на Фиг.4.

Фиг.5 представляет собой вертикальную проекцию, в поперечном сечении, ползуна; по меньшей мере четыре ползуна установлены на паре опорных штанг.

Фиг.5А представляет собой вертикальную проекцию с левого конца ползуна, показанного на Фиг.5.

Фиг.6 представляет собой вертикальную проекцию шарнирного кронштейна, который обеспечивает прикрепление инструмента к основанию каретки при помощи шарнирной проушины и шарнирного штифта - для горизонтального вращательного движения инструмента; шарнирная проушина и шарнирный штифт показаны на Фиг.1 и 8.

Фиг.7 представляет собой горизонтальную проекцию шарнирной проушины, при помощи которой шарнирный штифт монтируется на кронштейне, показанном на Фиг.6.

Фиг.8 представляет собой вертикальную проекцию вида с торца, от левого конца изображения, показанного на Фиг.1.

Подробное описание изобретения

Это описание предпочтительных вариантов осуществления составлено с обращением к прилагаемым чертежам, которые являются частью всего описания изобретения. В описании соответствующие друг другу ссылочные позиции везде указывают одни и те же, или функционально похожие, элементы. Такие относительные термины, как «горизонтальный», «вертикальный», «вниз», «вверх», «верх», «низ», а также их производные (например, «горизонтально», «в направлении вниз», «в направлении вверх» и пр.), следует истолковывать как относящиеся к ориентации или как показываемые на поясняемом чертеже. Эти относительные термины предназначены только для удобства описания, и для них не требуется определенная ориентация, если это не оговаривается особо.

Узел фрикционного линейного направляющего рельса согласно изобретению выполнен в основном из металла, и используемыми металлами являются, но не ограничиваются: сталь, никель, нержавеющая сталь и алюминий, а также такие вентильные металлы, как титан, тантал, цирконий и ниобий или их комбинации. Направляющий рельс 12 и ползуны 60, а также опорная штанга 50 и шарнирный кронштейн 76 почти всегда будут выполнены из термообработанной стали, а основание 14 каретки выполнено предпочтительно из алюминия. Также помимо обычных элементных металлов соответствующие металлы направляющего рельса 12 и линейных ползунов 60 могут содержать сплавы и интерметаллические смеси, обладающие характеристиками износостойкости. Например, сталь может быть в сплаве с никелем, кобальтом, железом, марганцем или медью. При необходимости можно, как вариант, использовать пластмассы, предпочтительно - реактопласты.

На Фиг.1 показана часть пучка 10 труб котла, содержащая предпочтительно прямоугольную панель труб, которую необходимо заменить. Трубная стена 10 котла состоит из ряда параллельных вертикально ориентированных труб 11, каждая из которых непрерывно соединена с соседней трубой перемычкой или мембраной 13. В некоторых вариантах осуществления перемычка может отсутствовать. Трубы 11 и мембраны 13 сформированы, как правило, отдельно из металла или из сплава, такого как сталь, и затем сварены вместе. Ремонт трубных стен котла обычно предусматривает этапы, согласно которым вырезают изношенный или поврежденный участок трубной стены, снимают фаску или скашивают кромки концов трубы, открывшихся после удаления изношенного или поврежденного участка трубной стены; и приваривают на месте новый или заменяющий участок трубной стены вместо удаленного поврежденного участка. Поврежденный участок трубной стены обычно удаляют следующим образом: делают два разделенных горизонтальным интервалом разреза поперек продольному направлению труб 11 и два разделенных вертикальным интервалом разреза, которые вместе с горизонтальными разрезами образуют заменяемый прямоугольный участок.

На пучке 10 труб установлен удлиненный направляющий рельс 12. Длина направляющего рельса 12 обычно составляет приблизительно от 3 до 8 футов, и предпочтительно - около 6 футов. В некоторых вариантах осуществления несколько отрезков, т.е. два или более, направляющих рельсов 12 соединяют соответствующей муфтой, чтобы можно было отрезать более длинные участки трубной стены. Горизонтально расположенный направляющий рельс 12 соответствующим образом закреплен на пучке 10 труб сварными лапами 15, соединенными предпочтительно с задней стороной рельса сваркой или крепежным средством и пр. Сварные лапы 15 предпочтительно состоят из сплошного металла, как правило - из стали, и имеют приблизительные размеры 1/4×2×7 дюймов, и приварены прихваточным сварным швом к пучку 10 труб котла. Узел 12 направляющего рельса содержит каретку 14, установленную на упомянутом направляющем рельсе 12 и выполненную с возможностью перемещения по направляющему рельсу 12 в основном в горизонтальном или осевом направлении вдоль продольной оси направляющего рельса 12. С кареткой оперативно соединено устройство 90 резки, и эта компоновка обеспечивает возможность горизонтального перемещения устройства резки 90 относительно направляющего рельса 12. Каретка 14 обеспечивает возможность поворотного перемещения устройства 90 резки относительно каретки в горизонтальной плоскости, перпендикулярной к осевому направлению труб в пучке 10 труб.

Как показано на Фиг.2, направляющий рельс 12 имеет два параллельных стальных, предпочтительно диаметром в 12 мм, рельсовых стержня 16 (Фиг.2А), которые прикреплены в каналах 18 из экструдированного алюминия высотой около 25 мм. Стержни 16 выступают в наружном направлении из алюминиевых каналов 18, тем самым обеспечивая поверхность, т.е. путь, оперативно соединяя направляющий рельс 12 с узлом 14 каретки. Форма пути направляющего рельса по существу выпуклая, согласно Фиг.2А, за счет профиля рельсового стержня 16. В других вариантах осуществления можно использовать такие другие формы пути, как квадратный, треугольный, продолговатый и пр. Стержни 16 прикреплены параллельно стальными прокладками 20, вставленными в каналы из экструдированного алюминия на расстоянии около 50 мм на направляющем рельсе 12, и прикреплены к каналу крепежными винтами 22. Обычно на одном участке рельса используются от 20 до 50 прокладок. Канал действует как рама и удерживает компоненты вместе, и при этом противоположные рельсы установлены по существу параллельно друг другу. Такие направляющие рельсы 12 выпускает компания Tusk Direct, г.Бетел, шт.Коннектикут.

Каретка 14 (Фиг.3) имеет по существу квадратное основание 56 и пару отходящих от нее боковых элементов 57, которые по бокам расположены в прилегании к противоположным сторонам направляющего рельса 12 и образуют U-образную выемку 43 на одном конце основания 56 каретки. Основание 56 каретки имеет две пары цилиндрических проемов 40а, 40b с внутренней резьбой, которые совмещаются с проемами 73а, 73b шарнирной проушины 77 (Фиг.7) и вмещают средства прикрепления шарнирной проушины 77 к основанию 56 каретки. Этим средством прикрепления могут быть винты с головкой под торцовый ключ, болты и т.п.

Шарнирная проушина 77 показана на чертеже Фиг.7. Шарнирная проушина 77 имеет горловинную часть 79, проходящую вниз к заплечикам 76а, 76b, и по существу плоское основание 84, которое соединено с основанием 56 каретки, как показано на Фиг.8. Шарнирная проушина 77 имеет цилиндрическое отверстие 80 и отверстия 73а, 73b. Шарнирная проушина предпочтительно прикреплена к каретке 14 винтами с головкой под торцовый ключ, как упомянуто выше. Отверстия 75 предназначены для вмещения средств закрепления, включая штифты, винты или болты и т.п., для закрепления болта проушины на месте в цилиндрическом отверстии 78.

От каретки 14 отходит шарнирный кронштейн 76 (Фиг.6), который оперативно и подвижно смонтирован на каретке 14 при помощи болта 81 круглого сечения, соединенного между шарнирными проушинами 77 (Фиг.7). Шарнирный кронштейн 76 выполнен с возможностью поворота вокруг центральной части отверстия 80, чтобы создавать нужное режущее движение устройства резки 90 согласно данному описанию. По длине шарнирного кронштейна 76 проходит приподнятое ребро 71, которое взаимодействует с U-образной выемкой 43 основания 56 каретки, чтобы обеспечивать возможность перемещения вперед и, таким образом, обеспечивать более длинный диапазон движения шарнирного кронштейна 76 к направляющему рельсу 12. В кронштейне 76 дополнительно выполнено цилиндрическое отверстие 78, которое центрируется с отверстием 80 шарнирной проушины 77. Болт круглого сечения проходит через цилиндрическое отверстие 80 и цилиндрическое отверстие 78 и оперативно прикрепляет шарнирный кронштейн 76 к шарнирной проушине 77, к каретке 14. На конце, противоположном цилиндрическому отверстию 78, кронштейн 76 содержит соединительный элемент устройства резки, предпочтительно - две пары отверстий 82а, 82b под винт для закрепления устройства резки 90, содержащего пневматический двигатель 91 с пневматическим соединителем 94, рукоятку 96 и режущее полотно 92, обычно - дисковую отрезающую пилу.

На Фиг.4 показана опорная штанга 50. Опорная штанга 50 имеет по существу L-образную форму, и ее верхняя часть 52 проходит на ширину, которая больше нижней части 54 по отношению к оси, перпендикулярной к продольной оси штанги 50, как показано на Фиг.4а. Верх 52 и сторона 54 опорной штанги имеют отверстия 59а, 59b и 58а, 58b соответственно. Две опорные штанги 50 расположены таким образом, что опорная штанга 50 смонтирована и на верхней, и на нижней части основания 56 каретки 14, как показано на Фиг.8. Каждая опорная штанга 50 смонтирована на основании 56 каретки путем совмещения отверстий 42а, b, c, d основания 56 каретки с отверстиями 58а, 58b опорной штанги 50. Верхняя опорная штанга 50 каретки 14, расположенная на верхнем крае направляющего рельса 12, предпочтительно зафиксирована на месте, и нижняя опорная штанга 50 расположена на нижнем крае направляющего рельса 12 и предпочтительно является вертикально регулируемой при помощи прорезного соединения по отношению к основанию 56 каретки и, поэтому, к направляющему рельсу 12, чтобы обеспечивать возможность регулирования зацепления линейного ползуна 60 с соответствующим стержнем 16 направляющего рельса.

Каретка 14 имеет множество ползунов 60 (Фиг.3), выполненных с возможностью зацепления верхнего и нижнего краев направляющего рельса 12 вдоль стержней 16 рельса, чтобы обеспечивать возможность перемещения каретки 14 по направляющему рельсу 12. Поэтому узел 14 каретки не имеет колес или иных вращающихся средств, и вместо этого он скользит по направляющему рельсу 12, когда не находится в положении резки.

Со ссылкой на Фиг.5, линейные ползуны 60 имеют форму в основном катушки и имеют внутреннее вогнутое сужение 62, которое проходит в наружном направлении к первому выступу 64 и второму выступу 66; при этом сужение 62 проходит вокруг трех сторон первого 64 и второго 66 выступов и оканчивается плоским верхом 68. Отверстие 70 проходит через первый 64 и второй 66 выступы. Отверстие 70 (Фиг.5а) имеет наружный диаметр 72 и меньший внутренний диаметр 74. Линейные ползуны 60 прикреплены к боковым элементам 57 основания 56 каретки с помощью опорной штанги 50, предпочтительно - при помощи винтов с головкой под торцовый ключ, входящих в отверстие 70 и затем ввинчиваемых в опорную штангу 50 в отверстиях 59а, 59b.

На Фиг.8 показан узел 90 линейного направляющего рельса, состоящий из направляющего рельса 12, каретки 14 и шарнирного кронштейна 76. В работе: каретка 14 смонтирована на рельсе 12 скользящими линейными ползунами 60 на стержнях 16 рельса от одного конца рельса. Ползуны 60 и сужения 62 перемещаются скольжением, предпочтительно в горизонтальном направлении, по стержню 16 рельса, и во время движения устройство резки опирается на кронштейн 76 или каретку 14 и не оказывает на них направленного вниз давления.

Каретку 14 можно зафиксировать в положении резки для выполнения резки устройством резки. На первом этапе каретка 14 перемещается в нужное местоположение по направляющему рельсу 12, и при этом устройство 90 резки не оказывает по существу никакого усилия на шарнирный кронштейн 76 или на каретку 14. В нужном местоположении резки удаляют средство опоры для устройства резки 90, например сквозную рукоятку 96 и/или шарнирный кронштейн 76. При этом ползуны 60 прочно и надежно прижимаются к направляющему рельсу 12 по меньшей мере отчасти по причине веса устройства 90 резки, особенно его выпуклых стержней 16, при этом фиксируя каретку 14 по отношению к направляющему рельсу 12. В результате фиксирования каретки 14 по существу предотвращается перемещение каретки 14 в горизонтальном направлении по направляющему рельсу 12.

Затем устройство 90 резки может выполнять резку. Согласно одному из вариантов осуществления предпочтительным устройством 90 резки является отрезная пила производства компании H&S Tool, г.Уодсворт, шт.Огайо, модель TS400. Когда каретка 14 будет зафиксирована на месте под весом устройства 90 резки, приводят в действие его двигатель. Устройство 90 резки затем перемещают к пучку 10 труб. После того, как устройство 90 резки будет соединено с шарнирным кронштейном 76, устройство резки 90 переместится в радиальном направлении относительно центральной точки отверстия 80. Теперь устройство резки 90 может контактировать с пучком 10 труб, прорезать его на заданную глубину, предпочтительно полностью насквозь по меньшей мере в одной части пучка 10 труб. После этого устройство 90 резки отводят от пучка 10 труб и выключают для изменения его местоположения. Устройство 90 резки и шарнирный кронштейн 76 затем поднимают или ставят на опору, чтобы снять давление с ползунов 60, и каретку 14 перемещают в горизонтальном направлении по направляющему рельсу 12 на заданное расстояние во второе положение, где нужно выполнить разрез в пучке 10 труб. Эти действия продолжаются до выполнения нужных разрезов в пучке 10 труб.

Под весом устройства 90 резки, создающим консольный эффект, каретка 14 прочно удерживается на месте во время резки за счет постоянного зацепления внутренней вогнутой поверхности сужения 62 линейных ползунов 60 с выпуклой поверхностью направляющего рельса 12, в результате чего устраняется необходимость в дополнительной механической детали или в тормозе для торможения, или фиксирования каретки 14 на рельсе 12. Согласно настоящему изобретению отверстие не имеет механического тормоза, такого как тормоз, имеющий башмак или тормозной диск, который фиксирует каретку на направляющем рельсе 12. Таким образом, фрикционная посадка между стержнем 16 направляющего рельса 12 и ползунами 60 каретки 14 по существу предотвращает перемещение каретки 14 на рельсе 12.

Нужно отметить, что узел 14 каретки с устройством 90 резки будет, как правило, собран предварительно как единый узел, за исключением рельса 12, и поэтому для использования этого узла в помощь выполнению резки оператору нужно будет только продвигать скольжением узел 14 каретки по направляющему рельсу 12.

Выше согласно действующему патентному законодательству изложены оптимальный вариант и предпочтительный вариант осуществления изобретения, но объем изобретения ограничивается не ими, а объемом прилагаемой формулы изобретения.

Реферат

Изобретение относится к области резки и может быть использовано для резки труб котла. Направляющий рельсовый узел содержит направляющий рельс и каретку. Каретка имеет устройство резки, функционально соединенное с ней. Каретка выполнена с возможностью перемещения по направляющему рельсу. Причем направляющий рельс имеет направляющую поверхность. Каретка имеет, по меньшей мере, один ползун, форма поверхности которого является ответной направляющей поверхности направляющего рельса. Причем ползун выполнен с возможностью направления каретки по направляющему рельсу в первое положение и прочного соединения каретки с направляющим рельсом, предотвращая линейное перемещение во второе положение. В результате обеспечивается возможность прочного прикрепления устройства резки на участке ремонтируемых труб. 2 н. и 14 з.п. ф-лы, 11 ил.

Комментарии