Малеимидные смолы - RU2643806C2

Код документа: RU2643806C2

Чертежи

Описание

Настоящее изобретение относится к получению новых сульфон-содержащих молекул, олигомеров и полимеров с малеимидными концевыми группами и их применению в качестве агентов, улучшающих совместимость, для агентов, повышающих сопротивление разрушению, в малеимидных смолах, а также их применению в качестве агентов, повышающих сопротивление разрушению, в самих малеимидных смолах.

Слоистые композиционные структуры с полимерной матрицей (PMC, композиционные материалы с полимерной матрицей) широко используют в ряде применений. Например, композиционные структуры все чаще используют в высокоэффективной аэрокосмической промышленности. PMC объединяют селективно ориентированные волокна, которые заключены в материале окружающей полимерной матрицы. Указанные композиционные структуры имеют хорошие механические свойства, относящиеся к их массе (например, прочность, жесткость, сопротивление разрушению, а также широкий диапазон рабочих температур и простоту производства, что делает их подходящими для применения в аэрокосмической промышленности.

В большинстве полимерных композиционных материалов используют эпоксидные смолы, благодаря хорошей комбинации механических свойств, широкому диапазону рабочих температур и простоты изготовления деталей за счет эпоксидов.

Однако для некоторых применений композиционных материалов требуются высокая тепловая стойкость готового композиционного материала, и детали из PMC, используемые в экстремальных условиях, таких как применение при высоких температурах, могут не обладать надлежащей тепловой стойкостью. Например, для эпоксидных смол может наблюдаться значительная потеря массы после длительного воздействия высоких температур. В настоящее время не существует экономически рентабельных композиционных материалов с полимерной матрицей, которые могут выдерживать экстремальные условия.

Полимеры, такие как бисмалеимиды (BMI), получают распространение в аэрокосмической промышленности, в которой требуются рабочие температуры, превышающие допустимые для эпоксидных смол. BMI имеют более высокие температуры стеклования (Tg), чем эпоксидные смолы, и демонстрируют относительно низкую потерю массы в ходе теплового старения. BMI также демонстрируют сходные с эпоксидными смолами технологические свойства и высокую температурную стойкость.

Однако, хотя температуры стеклования BMI выше, чем температуры стеклования эпоксидных смол, BMI также являются относительно хрупкими. В результате BMI композиционные материалы, как правило, характеризуются неудовлетворительной устойчивостью к повреждениям и неудовлетворительной устойчивостью к циклическому воздействию температуры, что приводит к образованию микротрещин.

Кроме того, попытки повысить сопротивление разрушению BMI с помощью добавок оказались относительно неудачными. Например, для агентов, повышающих сопротивление разрушению, обычно используемых в эпоксидных композициях, таких как бутадиенакрилонитрил с концевыми карбоксильными группами (CTBN), бутадиеновый и стирольные каучуки, наблюдалось снижение Tg или стимулирование значительной потери массы в ходе теплового старения. Тепловое воздействие может также снижать эффективность таких типов каучуков.

Повышение сопротивления разрушению бисмалеимидных систем было ограничено применением каучуков, модифицированных бисмалеимидных мономеров и низкоэффективных термопластиков, но они также снижают преимущественные свойства бисмалеимида, в первую очередь модуль упругости и высокую температуру стеклования.

Альтернативным способом повышения сопротивления разрушению является использование термопластичных агентов, повышающих сопротивление разрушению. Однако, как правило, бисмалеимиды имеют очень плохую совместимость с традиционно используемыми термопластичными агентами, повышающими сопротивление разрушению, и указанная несовместимость приводит либо к затруднению растворения термопластичного материала в базовой смоле в ходе получения, либо полное разделение фаз термопластика в процессе отверждения.

В настоящее время не существует доступного бисмалеимидного состава, сохраняющего все преимущественные свойства чистых бисмалеимидов и при этом имеющего сопротивление разрушению, подходящее для высокоэффективных применений.

Задачей настоящего изобретения является решение одной или более из указанных выше проблем.

В частности, задачей настоящего изобретения является обеспечение термореактивной смолы, которая имеет высокое сопротивление разрушению и превосходный модуль упругости, и которая, предпочтительно, также демонстрирует превосходные тепловые свойства (включая высокую Tg, хорошую термоокислительную стабильность и стойкость к высокой температуре). Предпочтительно, смола должна также иметь превосходные свойства по поглощению растворителя (например, измеренному по поглощению воды или поглощению МЭК, как известно в области техники). Смола должна также иметь гомогенную морфологию (в смысле, что морфология однородна по всему материалу), и в частности, гомогенную тонкодисперсную морфологию. Смола должна также иметь хорошую устойчивость к повреждениям и хорошую устойчивость к циклическому воздействию температуры в отношении образования микротрещин.

Дополнительной задачей изобретения является обеспечение малеимидной термореактивной смолы с повышенным сопротивлением разрушению без значительного ухудшения тепловых свойств смолы и/или свойств смолы по поглощению растворителя, и имеющей улучшения по меньшей мере некоторых указанных выше механических свойств малеимидной смолы.

Согласно настоящему изобретению предложена отверждаемая полимерная композиция, содержащая:

(A) компонент, представляющий собой предшественника термореактивной малеимидной смолы;

и дополнительно содержащая один или оба из следующих:

(B) арилсульфон-содержащий малеимидный компонент; и

(C) компонент, представляющий собой полиарилполимерный термопластичный агент, повышающий сопротивление разрушению,

причем при отсутствии компонента (B) указанный компонент (C) содержит одну или более малеимидных боковых и/или концевых групп.

Согласно наиболее предпочтительному варианту реализации указанная отверждаемая полимерная композиция содержит как арилсульфон-содержащий малеимидный компонент (B), так и компонент (C), представляющий собой полиарилполимерный термопластичный агент, повышающий сопротивление разрушению, причем указанный компонент (C) содержит полиарилполимерный термопластичный агент (C-i), повышающий сопротивление разрушению, который не содержит малеимидных боковых и/или концевых групп. Согласно указанному варианту реализации указанная композиция может необязательно дополнительно содержать полиарилполимерный термопластичный агент (C-ii), повышающий сопротивление разрушению, который содержит одну или более малеимидных боковых и/или концевых групп.

Согласно альтернативному варианту реализации указанная отверждаемая полимерная композиция содержит как арилсульфон-содержащий малеимидный компонент (B), так и компонент (C), представляющий собой полиарилполимерный термопластичный агент, повышающий сопротивление разрушению, причем указанный компонент (C) содержит полиарилполимерный термопластичный агент (C-ii), повышающий сопротивление разрушению, который содержит одну или более малеимидных боковых и/или концевых групп.

Согласно дополнительному альтернативному варианту реализации указанная отверждаемая полимерная композиция не содержит указанный компонент (C), представляющий собой полиарилполимерный термопластичный агент, повышающий сопротивление разрушению. Согласно указанному варианту реализации указанная отверждаемая полимерная композиция предпочтительно дополнительно содержит один или более агент(ов), повышающий(х) сопротивление разрушению, отличный(х) от полиарилполимерного термопластичного агента, повышающего сопротивление разрушению.

Согласно менее предпочтительному варианту реализации указанная отверждаемая полимерная композиция не содержит указанного арилсульфон-содержащего малеимидного компонента (B), но указанный компонент (C) содержит полиарилполимерный термопластичный агент (C-ii), повышающий сопротивление разрушению, который содержит одну или более малеимидных боковых и/или концевых групп. Согласно указанному варианту реализации указанная отверждаемая полимерная композиция может дополнительно содержать полиарилполимерный термопластичный агент (C-i), повышающий сопротивление разрушению, который не содержит малеимидных боковых и/или концевых групп.

Таким образом, указанные композиции согласно настоящему изобретению предпочтительно содержат компонент (B).

В указанных композициях согласно настоящему изобретению любой или каждый из указанных агентов, повышающих сопротивление разрушению, может быть представлен в форме частиц. В частности, компонент (C), описанный в настоящем документе, может быть представлен в форме частиц поперечно-сшитого полиарилполимера, в частности, указанного полиарилполимерного термопластичного агента (C-i), повышающего сопротивление разрушению, который не содержит малеимидных боковых и/или концевых групп.

В дополнение к агенту, повышающему сопротивление разрушению, из компонента (C), композиции согласно настоящему изобретению могут дополнительно содержать один или более дополнительный(х) агент(ов), повышающий(х) сопротивление разрушению, в частности, при этом по меньшей мере один из указанный(х) дополнительный(х) агент(ов), повышающий(х) сопротивление разрушению, представлен в форме частиц.

Согласно одному из вариантов реализации настоящего изобретения указанный предшественник малеимидной смолы представляет собой предшественник бисмалеимидной смолы. Кроме того или альтернативно, указанный арилсульфон-содержащий малеимидный компонент (B) представляет собой арилсульфон-содержащий бисмалеимидный компонент. Кроме того или альтернативно, указанный компонент (C), представляющий собой полиарилполимерный термопластичный агент, повышающий сопротивление разрушению, представляет собой, предпочтительно, компонент, представляющий собой полиарилсульфоновый термопластичный агент, повышающий сопротивление разрушению. Кроме того или альтернативно, указанный компонент (C) представляет собой компонент, представляющий собой полиарилсульфоновый термопластичный агент, повышающий сопротивление разрушению, который содержит одну или более бисмалеимидных боковых и/или концевых групп. Согласно одному из вариантов реализации настоящего изобретения предложена отверждаемая полимерная композиция, содержащая:

(A) компонент, представляющий собой предшественника термореактивной бисмалеимидной смолы;

(B) необязательно арилсульфон-содержащий бисмалеимидный компонент; и

(C) компонент, представляющий собой полиарилсульфоновый термопластичный агент, повышающий сопротивление разрушению,

причем при отсутствии компонента (B) указанный компонент (C) содержит одну или более бисмалеимидных боковых и/или концевых групп.

Указанные композиции согласно настоящему изобретению необязательно дополнительно содержат один или более радикальный(х) ингибитор(ов) и/или один или более катализатор(ов). Предпочтительно, указанные композиции согласно настоящему изобретению содержат один или более катализатор(ов).

Согласно дополнительному аспекту настоящего изобретения предложена композиция термореактивной смолы, полученная путем отверждения указанных выше отверждаемых полимерных композиций, например, путем взаимодействия в присутствии отверждающего агента.

Указанный арилсульфон-содержащий малеимидный компонент (B) представляет собой относительно низкомолекулярное мономерное или олигомерное арилсульфон-содержащее малеимидное соединение, которое повышает совместимость указанного компонента, представляющего собой полиарилполимерный термопластичный агент (C), повышающий сопротивление разрушению, с указанной термореактивной малеимидной смолой (A). Полагают, что компонент (B) действует путем изменения параметров растворимости базовой смолы, что позволяет регулировать морфологию или набухание частиц.

Когда компонент (B) отсутствует, указанная композиция содержит компонент (C), который представляет собой относительно высокомолекулярную полиарилполимер-содержащую малеимидную группу, которая осуществляет как функцию повышения сопротивления разрушению, так и функцию повышения совместимости. Образование малеимидных групп на концах полиарилполимерного термопластичного агента, повышающего сопротивление разрушению, обеспечивает возможность для указанного термопластика реагировать и совмещаться с указанной смолой (A) с термореактивной матрицей.

Следующее подробное описание представляет собой одни из лучших в настоящее время предполагаемых вариантов реализации изобретения. Описание не следует понимать в ограничительном смысле, поскольку оно приведено только с целью иллюстрации общих принципов изобретения.

Настоящее изобретение позволяет использовать малеимидные термореактивные смолы в высокоэффективных композиционных материалах, например, в сложных аэрокосмических применениях, посредством улучшения совместимости термопластичных агентов, повышающих сопротивление разрушению, с малеимидной смолой, таким образом обеспечивая повышение сопротивления разрушению без значительного снижения модуля упругости или Tg малеимидной смолы до степени, когда смола становится неподходящей для таких применений.

Использование сульфон-содержащих BMI, таких как m-ESEDA BMI, 3’3-DDS BMI и 4’4-DDS BMI, для повышения совместимости смесей BMI-H/диаллилбисфенола-A (DBA) с полимером PES/PEES с концевыми аминогруппами является особенно подходящим, причем исследование механических свойств указывает на повышение сопротивления разрушению по сравнению со смолой, для которой не проводили повышение сопротивления разрушению, при 10% включенного термопластика.

Данная концепция распространяется на агенты, повышающие сопротивление разрушению, на основе дополнительных сульфон-содержащих полимеров с высокой Tg на основе длинноцепочечного дихлорида (LCDC).

Предшественник термореактивной малеимидной смолы

Компонент (A), представляющий собой предшественника термореактивной малеимидной смолы, содержит способное к полимеризации малеимидное соединение, и согласно предпочтительному варианту реализации указанное способное к полимеризации малеимидное соединение представляет собой способное к полимеризации бисмалеимидное соединение. Трифункциональные и тетрафункциональные предшественники охватываются настоящим изобретением. Согласно предпочтительному варианту реализации указанный предшественник является дифункциональным и содержит два малеимидных фрагмента.

Указанный компонент-предшественник может содержать смесь одного или более полимеризуемых малеимидных соединений с различными функциональностями, т.е. один или более монофункциональных и/или один или более дифункциональных, и/или один или более трифункциональных, и/или один или более тетрафункциональных малеимидов, и/или одно или более полимеризуемых малеимидных соединений с большей функциональностью. Предпочтительно, указанный компонент-предшественник содержит одно или более полимеризуемых малеимидных соединений с функциональностью по меньшей мере два (т.е. бисмалеимид), необязательно с одним или более монофункциональным(и) и/или трифункциональным(и), и/или тетрафункциональным(и) малеимидом(ами), и/или одним или более полимеризуемыми малеимидными соединениями с большей функциональностью. Согласно дополнительному варианту реализации указанный компонент-предшественник содержит одно или более полимеризуемых малеимидных соединений с функциональностью три или четыре, необязательно с одним или более монофункциональными и/или дифункциональными малеимидами, и/или одним или более полимеризуемыми малеимидными соединениями с большей функциональностью. Таким образом, указанный предшественник может содержать одно или более монофункциональное(ых) соединение(й), в котором присутствует один малеимидный фрагмент в указанном(ых) соединении(ях), при этом указанный предшественник является предпочтительно по меньшей мере дифункциональным, что обеспечивает образование поперечных связей.

Настоящее изобретение описано ниже с конкретной ссылкой на предшественники бисмалеимидной смолы. Варианты реализации, в которых компонент-предшественник смолы содержит малеимиды другой функциональности, известные и традиционные в данной области техники, и описанные выше, будут очевидны для специалиста в данной области техники.

Примеры подходящих бисмалеимидов описаны в US4644039 и US5003018, и конкретные описания таких малеимидов, приведенные в указанных источниках, включены в настоящее описание посредством ссылки. Дополнительные подходящие бисмалеимидные смолы могут включать, но не ограничиваются ими, толуолдиаминбисмалеимид (TDA-BMI) и 4,4 бисмалеимидодифенилметан (например, Matrimid 5292A, Huntsman Corp.).

BMI, в целом, получают посредством взаимодействия малеинового ангидрида или замещенных малеиновых ангидридов с подходящим диамином. Как ароматические, так и алифатические диамины подходят для получения BMI. Указанная композиция согласно настоящему изобретению может содержать как ароматические, так и алифатические BMI. Полиамины используют для малеимидов с более высокой функциональностью.

Подходящие ароматические диамины включают различные толуолдиамины и метилендианилины. Другие подходящие ароматические диамины включают 1,3- и 1,4-фенилендиамин и 2,2’-, 2,4’-, 3,3’-, и 4,4’- диаминодифенилсульфоны, диаминодифенилизопропилидены, диаминодифенилкетоны, диаминодифенил-оксиды и диаминодифенилсульфиды.

Подходящие алифатические диамины включают линейные и разветвленные C2-20алкилендиамины, например, этилендиамин, 1,3-пропилендиамин, 1,4-бутилендиамин, 1,5-пентандиамин, 1,6-гександиамин, 1,8-октандиамин, 1,10-декандиамин, 1,12-додекандиамин, 2,2,4-триметил-1,6-гександиамин, изофорондиамин, 1,3- и 1,4-циклогександиамин, ксилилендиамин, и диамины, содержащие структуру трициклодекана, полученную из дициклопентадиена. Таким образом, примеры алифатических BMI включают, но не ограничиваются ими, BMI, полученные из триметилгександиамина (TMH-BMI) и гександиамина (гексаметилендиамин бисмалеимид или HMDA-BMI).

Бисмалеимиды, полученные из диаминов, содержащих гетероатомы, также являются подходящими, например, полученные из полиэфирсульфонов, полиэфиркетонов, полиэфиркетонкетонов, полиэфирэфиркетонов с концевыми аминогруппами и аналогичные олигомеры, полученные в соответствии с патентом США № 4175175, а также полиоксиалкиленполиэфиры с концевыми аминогруппами, N,N-диалкилпиперидины с концевыми аминогруппами, и т.п.

Также подходят полиаминобисмалеимидные форполимеры, которые можно получить посредством взаимодействия стехиометрического избытка одного или более бисмалеимидов с ди- или полиамином. Такие полиаминобисмалеимиды или родственные продукты можно также получить in situ путем включения в систему смолы одного из указанных выше диаминов, предпочтительно одного из диаминодифенилсульфонов.

Так называемые эвтектические бисмалеимиды, которые представляют собой смеси двух или более различных бисмалеимидных мономеров, также являются подходящими. Посредством использования таких смесей температура плавления бисмалеимидного компонента может быть значительно снижена по сравнению температурой плавления отдельных бисмалеимидных мономеров. Предпочтительно, используют тройные или более смеси, например, смеси, содержащие бисмалеимиды толуолдиаминов, диаминодифенилметанов и одного или более алифатических диаминов, таких как 1,8-октандиамин, 1,12-додекандиамин или 2,2,4-триметил-1,6-гександиамин. Такие эвтектики легкодоступны в коммерческих вариантах реализации.

Согласно предпочтительному варианту реализации указанная композиция дополнительно содержит один или более сореагентов или сомономеров. Такие сореагенты, как правило, и действительно предпочтительно, являются жидкими сореагентами. Указанные сомономеры могут представлять собой сомономеры, которые взаимодействуют с бисмалеимидными мономерами, или которые взаимодействуют друг с другом или другими сомономерами, или могут представлять собой одинаковые или различные бисмалеимидные смолы в жидкой форме. Такие сомономеры включают, например, сомономеры, описанные в патентах США № 4100140 и 4035345, которые включены в настоящее описание посредством ссылки. Аллилнадицимидные (allylnadicimide) смолы, эпоксидные смолы, ди- и полиамины, цианатные смолы, смолы на основе ненасыщенных сложных полиэфиров и соединения с алкенилфенольными концевыми группами являются подходящими. Сомономеры, характеризующиеся присутствием одной или более -CH=CH2, >C=CH2, или -C=CH- групп, способных к полимеризации с двойными связями углерод-углерод малеимидных групп, также являются подходящими, и такие сомономеры включают N-винил-2-пирролидинон, этиленгликольдиметакрилат, диэтиленгликольдиметакрилат, триметилолпропантриакрилат, триметилолпропантриметакрилат, пентаэритриттриакрилат, пентаэритриттетраакрилат, пентаэритриттетраметакрилат, триаллилизоцианурат, диаллилфталат, триаллилтримеллитат, дивинилбензол, дициклопентадиенилакрилат, дициклопентадиенилоксиэтилакрилат, винилциклогексенмоноэпоксид, 1,4-бутандиолдивиниловый эфир, 1,4-дигидрокси-2-бутен, стирол, альфаметилстирол, хлорстирол, п-фенилстирол, трет-бутилстирол, простой фенилвиниловый эфир, ненасыщенные сложные полиэфиры, смолы на основе сложных винилэфиров и т.п. Силиконовые каучуки могут быть также использованы в качестве сомономеров, особенно силиконовые каучуки с концевыми малеимидными, эпоксидными, винильными группами и аминогруппами. В качестве сореагентов подходят ненасыщенные органические соединения, в частности соединения, которые имеют несколько ненасыщенных связей. Ненасыщенность может быть по природе этиленовой или ацетиленовой.

Сореагенты могут присутствовать в концентрации до примерно 40 масс. %, предпочтительно до примерно 30 масс. %, в пересчете на общую массу полимерной композиции.

В частности, предпочтительные сомономеры представляют собой алкенилоксифенолы и алкенилфенолы, например, описанные в US4100140. Предпочтительно, сореагенты выбраны из o,o’-диаллилбисфенолов, o,o’-дипропенилбисфенолов и олигомерных соединений с аллилфенокси, пропенилфенокси, аллилфенильными и пропенилфенильными концевыми группами. Подходящими являются, например, o,o’-диаллил- и o,o’-дипропенилбисфенолы, такие как o,o’-диаллил- и o,o’-дипропенилбисфенол A, бисфенол F и/или бисфенол S. Также подходящими являются дициклопентадиены с алкенилфенольными и алкенилоксифенильными концевыми группами. Примеры включают o,o’-диаллилбисфенол A (например, Matrimid®5292B, Huntsman Corp), o,o’-диизопропенилбисфенол A, аллилэвгенол, алкенилфеноксибензофоны и т.п.

Согласно одному из вариантов реализации единственными сореагентами, присутствующими с предшественниками малеимидной смолы, являются алкенилоксифенолы и алкенилфенолы.

Аллилнадицимиды являются подходящими сореагентами, как описано в US4666997 и US4667003. Подходящими являются надицимиды толуолдиамина, алифатических аминов, метилендианилина, алифатических диаминов, изофорондиамина и т.п.

Указанная композиция может содержать одну или более эпоксидных смол с низкой вязкостью в качестве сореагентов, присутствующих в небольших количествах. Эпоксигруппы могут представлять собой концевые эпоксигруппы или внутренние эпоксигруппы. Эпоксиды делятся на два общих вида: полиглицидиловые соединения или продукты, полученные путем эпоксидирования диенов или полиенов. Подходящие эпоксидные смолы включают, но не ограничиваются ими, эпоксидные смолы на основе бисфенола A, эпоксидные смолы на основе бисфенола F или эпоксидные смолы на основе резорцина. Примерами таких смол являются бисглицидиловые простые эфиры бисфенолов, в частности бисфенола A, бисфенола F и бисфенола S. Также подходящими являются различные фенольные и крезольные новолачные смолы, а также различные глицидоксиамины и аминофенолы, в частности N,N,N’,N’-тетракис(глицидил)-4,4’-диаминодифенилметан и N,N,O-трис(глицидил)-4-аминофенол. Эпоксидная смола на основе простых глицидиловых эфиров различных дигидроксинафталинов и фенолированных дициклопентадиенов также является подходящей. Другие примеры могут включать жидкие эпоксидные смолы, перечисленные в Handbook of Epoxy Resins by Lee and Neville, McGraw-Hill, и Epoxy Resins, Chemistry and Technology, May, Ed., Marcel Dekker, 1973, которые в полном объеме включены в настоящее описание посредством ссылки. Эпоксидные смолы могут присутствовать в концентрации от примерно 2 до примерно 10 масс. % в пересчете на общую массу указанной композиции. Согласно дополнительным вариантам реализации эпоксидные смолы могут присутствовать в концентрации от примерно 3 до примерно 7 масс. % в пересчете на общую массу указанной композиции.

Если эпоксидные смолы используют в качестве сореагентов, желательно добавлять в состав ароматический диамин, как описано в настоящем документе. Указанный диамин должен иметь низкий уровень реакционной способности по отношению к эпоксидной смоле и бисмалеимиду при комнатной температуре. Можно использовать стехиометрическое отношение от 0,1 до 1,0 эквивалентов -NH на эквивалент - (1,2-эпоксидная группа плюс малеимидная группа). Диамины также являются подходящими, даже если эпоксигруппы не присутствуют в указанной композиции, для целей, описанных в настоящем документе.

Указанная композиция может дополнительно содержать ускоритель для увеличения скорости отверждения в реакции эпоксида с амином. Ускорители, которые могут быть использованы в настоящем изобретении, включают кислоты Льюиса, комплексы аминов, такие как BF3.моноэтиламин, BF3.пиперидин, BF3.2-метилимидазол; амины, такие как имидазол и его производные, такие как 4-этил-2-метилимидазол, 1-метилимидазол, 2-метилимидазол, N,N-диметилбензиламин; кислые соли третичных аминов, такие как комплекс п-толуолсульфоновая кислота:имидазол, соли трифторметансульфоновой кислоты, такие как FC-520 (полученные от компании 3М), галогениды органофосфония и дициандиамид. Если используется, ускоритель обычно присутствует в количестве до примерно 6 масс. %, и предпочтительно по меньшей мере 1 масс. %, в пересчете на массу эпоксидного компонента.

Цианатные функциональные сомономеры также подходят в качестве сореагентов. Такие мономеры получают путем взаимодействия хлорида или бромида циана с диолом или полиолом. Примеры подходящих диолов включают бисфенолы, тетраметилбисфенолы, другие цианаты, коммерчески доступные и известные в литературе, резорцин, гидроксиалкилцианураты и изоцианураты и тому подобное. Такие цианатные системы хорошо известны специалистам в данной области техники и коммерчески доступны из множества источников. Их получение также хорошо известно и может быть осуществлено с помощью методов, предложенных в US4546131. Цианатные смолы удобно использовать в сочетании с катализатором. Примеры сложных цианатных эфиров включают цианатобензол, дицианатобензол; 1,3,5-трицианатобензол; 1,3-, 1,4-, 1,6-, 1,8-, 2,6- или 2,7- дицианатонафталин, 1,3,6-трицианатонафталин; 4,4’-дицианатобифенил; бис(4-цианатофенил)метан; 2,2-бис(4-цианатофенил)пропан, 2,2-бис(3,5-дихлор-4-цианатофенил)пропан, 2,2-бис(3,5-дибром-4-дицианатофенил)пропан, простой бис(4-цианатофенил)эфир, простой бис(4-цианатофенил)тиоэфир, бис(4-цианатофенил)сульфон, трис(4-цианатофенил)фосфит, трис(4-цианатофенил)фосфат, бис(3-хлор-4-цианатофенил)метан; цианированный новолак, полученный из новолачного цианированного поликарбонатного олигомера на основе бисфенола, при этом олигомер получен из поликарбонатного олигомера на основе бисфенола, и смесь указанных соединений. Цианатные сложные эфиры можно использовать в виде смесей. Могут быть использованы форполимеры, содержащие сим-триазиновое кольцо, которое получают путем тримеризации цианатных групп цианатного сложного эфира, и которые имеют среднюю молекулярную массу по меньшей мере 400, но не более 6000. Такие форполимеры могут быть получены путем полимеризации указанных выше цианатных сложных эфиров в присутствии, в качестве катализатора, кислоты, такой как минеральная кислота или кислота Льюиса, основания, такого как гидроксид натрия, алкоголят натрия или третичный амин, или соли, такой как карбонат натрия или хлорид лития. Цианатный сложный эфир может быть использован в виде смеси мономера и форполимера.

Предпочтительно в указанных композициях согласно настоящему изобретению присутствуют катализаторы, предпочтительно в количествах от примерно 0,01 до примерно 5,0 масс. % в пересчете на общую массу указанной композиции. Предпочтительные катализаторы включают трифенилфосфин, различные третичные амины, имидазолы или диамины. Для полимеризации сомономеров может потребоваться катализатор.

Указанная композиция может также содержать одно или более ингибирующих соединений, которые снижают реакционную способность компонентов состава, особенно для ингибирования виниловой полимеризации. Подходящие ингибиторы известны в данной области, например, более подробно описаны в US5955566, содержание которого в полном объеме включено в настоящее описание посредством ссылки. Конкретные примеры включают, но не ограничиваются ими, гидрохинон, трет-бутилгидрохинон, бензохинон, п-метоксифенол и гидрат 4-нитро-м-крезола и 1,4-нафтохинона. Гидрохиноны используются в большинстве коммерческих применений, и поэтому их присутствие предпочтительно в композициях согласно настоящему изобретению. Ингибирующие соединения могут присутствовать в концентрации до примерно 2 масс. % и, как правило, по меньшей мере 0,5масс. % в пересчете на общую массу указанной композиции.

Указанная композиция может также включать инициатор винильной полимеризации, такой как пероксид ди-трет-бутила, пероксид дикумила, 1,1-бис-(трет-бутилперокси)циклогексан, азо-бис-(изобутиронитрил), трет-бутилпербензоат и т.п. Инициатор, как правило, содержится в количестве от 0 до примерно 3 масс. % в пересчете на общую массу указанной композиции.

Указанная композиция может также содержать один или более агентов, повышающих текучесть, для регулирования вязкости указанной композиции. Агенты, повышающие текучесть, могут содержать термопластики. Примеры таких термопластиков могут включать, но не ограничиваются ими, полиимиды. Модификаторы текучести могут присутствовать в концентрации от примерно 0,5 до примерно 3 масс. % в пересчете на общую массу указанной композиции.

Указанные композиции согласно настоящему изобретению могут необязательно содержать термопластичный полимер, такой как простые полиэфиры полиарилена, описанные в US4108837, US4175175 и US3332209. Указанные материалы имеют положительное влияние на характеристики вязкости и прочности пленки смеси бисмалеимид/жидкий сореагент. В данном случае также подходят полигидроксиэфиры; и поликарбонаты (такие как на основе бисфенола A, тетраметилбисфенола A, 4,4’-дигидроксидифенилсульфона, 4,4’-дигидрокси-3,3’,5,5’-тетраметил-дифенилсульфона, гидрохинона, резорцина, 4,4’-дигидрокси-3,3’,5,5’-тетраметилдифенилсульфида, 4,4’-бифенола, 4,4’-дигидроксидифенилсульфида, фенолфталеина, 2,2,4,4-тетраметил-1,3-циклобутандиола и т.п.). Другие подходящие термопластики включают поли (ε-капролактон); полибутадиен; сополимеры полибутадиен/акрилонитрил, включая необязательно содержащие амино, карбоксил, гидрокси или --SH группы; сложные полиэфиры, такие как поли(бутилентерефталат); поли(этилентерефталат); полиэфиримиды, такие как смолы Ultem® (полученные от General Electric Company); сополимеры акрилонитрила/бутадиена/стирола, полиамиды, такие как найлон 6, найлон 6,6, найлон 6,12, и Trogamid® T (полученный от Dynamit Nobel Corporation); поли(амидимиды), такие как поли(амидимид) Torlon® (полученный от Amoco Chemical Corporation, Napierville, Ill.); полиолефины, полиэтиленоксид; поли(бутилметакрилат); ударопрочный полистирол; сульфированный полиэтилен; полиакрилаты, такие как полиарилаты, такие как полученные из бисфенола A и изофталевой и терефталевой кислоты; поли(2,6-диметилфениленоксид); поливинилхлорид и его сополимеры; полиацетали; полифениленсульфид и т.п. Поли(винилацетат) и сополимеры винилацетата с другими винильными и акриловыми мономерами можно также использовать. Также подходящими являются винилметил или винилфенил силоксановые каучуки, такие как полимеры формулы -[R2SiO]-, причем до 10% R групп представляют собой винил, и оставшиеся представляют собой или метил и/или фенил. Предпочтительные термопластики включают полисульфоны, фенокси смолы и полиарилаты.

В дополнение к компонентам, описанным выше, указанная композиция может дополнительно содержать другие нереакционноспособные вспомогательные компоненты для систем, включающие, но не ограничивающиеся ими, пластификаторы, наполнители, красители, пигменты, другие термопластичные модификаторы сопротивления разрушению, другие агенты для контроля реологии, агенты, придающие липкость, и т.п., которые хорошо известны специалистам в данной области техники.

Компонент (C), представляющий собой полиарилполимерный термопластичный агент, повышающий сопротивление разрушению

Полиарилполимерный термопластичный агент, повышающий сопротивление разрушению, из компонента (C) содержит по меньшей мере одну группу SO2 в полимерной цепи, т.е. является арилсульфон-содержащим полимером. Полиарилполимерный термопластичный агент, повышающий сопротивление разрушению, из компонента (C) представляет собой, предпочтительно, полиарилсульфоновый термопластичный агент, повышающий сопротивление разрушению. Указанный термопластичный агент (C), повышающий сопротивление разрушению, предпочтительно содержит один или более полиарилполимеров, синтезированных из последовательностей (Ar), причем (Ar) представляет собой фенилен. Указанные (Ar) группы соединены в виде конденсированных колец через одинарную химическую связь или через любую двухвалентную группу, такую как, но не ограничиваясь ими, SO2, CO, O, S или двухвалентный углеводород. Предпочтительно, указанная двухвалентная группа выбрана из SO2, CO, O, S или двухвалентного углеводорода и, более предпочтительно, из SO2, O и S. Предпочтительно указанный полиарилполимер содержит связи SO2, O и одинарные химические связи. Предпочтительно, в любой заданной полимерной цепи может присутствовать множество различных связей, при условии, что во всех цепях содержится по меньшей мере одна SO2.

Предпочтительно, полиарилполимер содержит реакционноспособные боковые и/или концевые группы, которые можно при необходимости использовать для сшивания с получением веществ в форме частиц.

Фениленовые группы в полиарилполимере могут быть замещены одной или более замещающими группами (R), каждая из которых независимо выбрана из C1-8алифатических насыщенных или ненасыщенных алифатических групп или фрагментов с разветвленной или прямой цепью, необязательно, содержащих один или более гетероатомов, выбранных из O, S, N, или галоген (например, Cl или F); и групп, обеспечивающих активный водород, особенно OH, NH2, NHRa или -SH, где Ra представляет собой углеводородную группу, содержащую до восьми атомов углерода, или обеспечивающих другую сшивающую активность, особенно эпоксидов, (мет)акрилатов, цианатов, изоцианатов, ацетилена или этилена, как в виниле, аллиле или малеимиде, ангидриде, оксазолине и мономерах, содержащих ненасыщенность.

Предпочтительно, указанная фениленовая группа является мета- или пара- (предпочтительно пара).

В US6437080 описаны способы получения таких композиций из их мономерных предшественников путем выделения мономерных предшественников в выбранном диапазоне молекулярной массы, и данные описания включены в настоящее описание посредством ссылки.

Как указано выше, полиарилполимер предпочтительно содержит реакционноспособные боковые и/или концевые группы. Реакционноспособные концевые группы могут быть получены путем взаимодействия мономеров или путем последовательного превращения продуктов полимеров до или после выделения. Предпочтительные группы представляют собой группы формулы -A’-Y, которые являются реакционноспособными по отношению к термореактивным смолам, таким как, но не ограничиваясь ими, эпоксидные смолы, малеимиды, цианатные сложные эфиры и бензоксазины, или с похожими группами на других полимерных молекулах. A’ представляет собой двухвалентную углеводородную группу, предпочтительно ароматическую. Примерами Y являются группы, обеспечивающие активный водород, в частности OH, NH2, NHRb или -SH, где Rb представляет собой углеводородную группу, содержащую до восьми атомов углерода, или группы, обеспечивающие другую сшивающую активность, особенно эпоксидов, (мет)акрилатов, цианатов, изоцианатов, ацетилена или этилена, как в виниле, аллиле или малеимиде, ангидриде, оксазолине и мономерах, содержащих ненасыщенность.

Подходящая среднечисловая молекулярная масса полиарилполимера находится в диапазоне от 2000 до 60000. Предпочтительно, молекулярная масса полиарилсульфонов, подходящих для использования в настоящем изобретении, составляет от примерно 2000 до примерно 30000, предпочтительно от примерно 5000 до примерно 15000. Согласно одному из вариантов реализации среднечисловая молекулярная масса составляет от 6500 до 12000. Такие полиарилполимеры повышают сопротивление разрушению структурно, а также путем химического взаимодействия, по сравнению с термореактивной смолой без них, за счет образования областей термопласта с повышенным сопротивлением разрушению между сшитыми термореактивными областями.

Синтез соединений согласно компоненту (C) дополнительно описан в US-2004/0044141, US-6437080 WO-2010/138662-A и US-2012/016445-A, и их содержание включено в настоящее описание посредством ссылки.

Предпочтительный пример полиарилполимера, подходящего для использования в качестве компонента (C) в настоящем изобретении, проиллюстрирован формулой (I), ниже.

Дополнительный предпочтительный пример полиарилполимера, подходящего для использования в качестве компонента (C) в настоящем изобретении, проиллюстрирован формулой (II), ниже.

Соединение (II) представляет собой полиарилполимер с высокой Tg, состоящий из SO2, одинарной химической связи и O связей, синтез которого показан на Схеме 1, ниже.

Схема 1

Согласно одному из вариантов реализации указанный термопластичный агент (C), повышающий сопротивление разрушению, содержит один или более полиарилсульфон(ов), содержащих повторяющиеся звенья, соединенные простой эфирной связью, необязательно дополнительно содержащих тиоэфир-соединенные повторяющиеся звенья, при этом указанные звенья выбраны из:

-[ArSO2Ar]n-

и необязательно из:

-[Ar]a-

где:

Ar представляет собой фенилен;

n = от 1 до 2 и может быть дробным;

a = от 1 до 3 и может быть дробным, и когда превышает 1, указанные фениленовые группы соединены линейно через одинарную химическую связь или двухвалентную группу, отличную от -SO2-, или сконденсированы вместе,

при условии, что повторяющееся звено -[ArSO2Ar]n- всегда присутствует в полиарилсульфоне в таком количестве, чтобы в среднем по меньшей мере два из указанных звена -[ArSO2Ar]n- последовательно присутствовали в каждой полимерной цепи,

и где полиарилсульфон содержит реакционноспособные боковые и/или концевые группы.

Ссылка на "дробность" сделана в отношении среднего значения для заданной полимерной цепи, содержащей звенья, имеющие разные значения n или a.

Фениленовые группы в полиарилсульфонах могут быть замещены одной или более замещающими группами (R), описанными выше для общего полиарилполимера. Предпочтительно, фениленовая группа является мета- или пара- (предпочтительно пара).

Предпочтительно, указанный полиарилсульфон содержит комбинацию повторяющихся звеньев -[ArSO2Ar]n- и -[Ar]a-, соединенных с помощью простоэфирных и/или простых тиоэфирных связей, предпочтительно с помощью простоэфирных связей. Таким образом, предпочтительно, указанный полиарилсульфон содержит комбинацию соединенных простоэфирной связью повторяющихся звеньев полиэфирсульфона (PES) и полиэфирэфирсульфона (PEES).

Относительные содержания повторяющихся звеньев -[ArSO2Ar]n- и -[Ar]a- являются такими, чтобы в среднем по меньшей мере два повторяющихся звена -[ArSO2Ar]n- находились в непосредственной взаимной последовательности в каждой полимерной цепи, и соотношение звеньев -[ArSO2Ar]n- и звеньев -[Ar]a- предпочтительно составляет от 1:99 до 99:1, более предпочтительно от 10:90 до 90:10. Как правило, соотношение [ArSO2Ar]n:[Ar]a составляет от 75:25 до 50:50.

Согласно одному из вариантов реализации предпочтительные повторяющиеся звенья в полиарилсульфонах представляют собой:

(I): -X-Ar-SO2-Ar-X-Ar-SO2-Ar- (в настоящем описании обозначается как “звено PES”)

и

(II): -X-(Ar)a-X-Ar-SO2-Ar- (в настоящем описании обозначается как “звено PEES”),

где:

X представляет собой O или S (предпочтительно O) и может отличаться от звена к звену; и

соотношение звеньев I:II предпочтительно составляет от 10:90 до 80:20, более предпочтительно составляет от 10:90 до 55:45, более предпочтительно составляет от 25:75 до 50:50, и согласно одному из вариантов реализации соотношение I:II составляет от 20:80 до 70:30, более предпочтительно составляет от 30:70 до 70:30, более предпочтительно составляет от 35:65 до 65:35.

Предпочтительные относительные содержания повторяющихся звеньев полиарилсульфонов можно охарактеризовать через массовую долю SO2, выраженную как 100 помножить на (масса SO2)/(масса среднего повторяющегося звена). Предпочтительное содержание SO2 составляет по меньшей мере 22, предпочтительно от 23 до 25%. Когда a=1, это соответствует соотношению PES/PEES по меньшей мере 20:80, предпочтительно в диапазоне от 35:65 до 65:35.

Температура текучести полиэфирэфирсульфона, в целом, меньше, чем у полиэфирсульфона с соответствующей Mn, но оба демонстрируют одинаковые механические свойства. Следовательно, соотношение можно определить путем определения значений a и n, указанных выше.

Указанные выше пропорции относятся только к упомянутым звеньям. В дополнение к таким звеньям, полиарилсульфон может содержать до 50% в молярном соотношении, предпочтительно до 25% в молярном соотношении, других повторяющихся звеньев: предпочтительные диапазоны содержания SO2 применимы ко всему полимеру. Такие звенья могут представлять собой, например, звенья формулы:

где A представляет собой прямую связь, кислород, серу, -CO- или двухвалентный углеводородный радикал.

Когда полиарилсульфон представляет собой продукт нуклеофильного синтеза, его звенья могут быть получены, например, из одного или более бисфенолов и/или соответствующих бис-тиолов или фенолтиолов, выбранных из гидрохинона, 4,4’-дигидроксибифенила, резорцина, дигидроксинафталина (2,6 и других изомеров), 4,4’-дигидроксибензофенона, 2,2’-ди-(4-гидроксифенил)пропана и -метана. Если используется бис-тиол, он может быть получен in situ, то есть, дигалогенид можно подвергнуть взаимодействию с щелочным сульфидом или полисульфидом или тиосульфатом.

Другими примерами таких дополнительных звеньев являются звенья формулы:

где Q и Q’, которые могут быть одинаковыми или различными, представляют собой CO или SO2; Ar представляет собой двухвалентный ароматический радикал; и n представляет собой 0, 1, 2 или 3, при условии, что n не представляет собой ноль, когда Q представляет собой SO2. Ar предпочтительно представляет собой по меньшей мере один двухвалентный ароматический радикал, выбранный из фенилена, бифенилена или трифенилена. Конкретные звенья имеют формулу:

где m представляет собой 1, 2 или 3. Когда полимер представляет собой продукт нуклеофильного синтеза, его звенья могут быть получены, например, из одного или более дигалогенидов, например, выбранных из 4,4’-дигалогенбензофенона, 4,4’-бис(4-хлорфенилсульфонил)бифенила, 1,4,-бис(4-галогенбензоил)бензола и 4,4’-бис(4-галогенбензоил)бифенила. Также их можно частично получить из соответствующих бисфенолов.

Полиарилсульфон может представлять собой продукт нуклеофильного синтеза из галогенфенолов и/или галогентиофенолов. В любом нуклеофильном синтезе галоген, в случае хлора или брома, может быть активирован присутствием медного катализатора. Такая активация зачастую необходима, если указанный галоген активируется электроноакцепторной группой. В любом случае, фтор обычно более активен, чем хлор. Любой нуклеофильный синтез полиарилсульфона предпочтительно проводят в присутствии одyой или более солей щелочных металлов, таких как KOH, NaOH или K2CO3 в молярном избытке до 10% по отношению к стехиометрическому количеству.

Полиарилсульфон содержит реакционноспособные боковые и/или концевые группы, описанные выше для общего полиарилполимера. Предпочтительные группы представляют собой группы формулы -A’-Y, которые являются реакционноспособными по отношению к эпоксидным группам или отверждающему агенту, или похожим группам в других полимерных молекулах, описанных в настоящем документе.

Среднечисловая молекулярная масса полиарилсульфона такая же, как описанная в настоящем документе для полиарилполимера.

Приведенное выше описание компонента, представляющего собой полиарилполимерный термопластичный агент (C), повышающий сопротивление разрушению, относится к вариантам реализации изобретения, в которых указанный полиарилполимерный термопластичный агент, повышающий сопротивление разрушению, не содержит малеимидных боковых и/или концевых групп, т.е. представляет собой полиарилполимерный термопластичный агент типа (C-i), повышающий сопротивление разрушению, как описано выше.

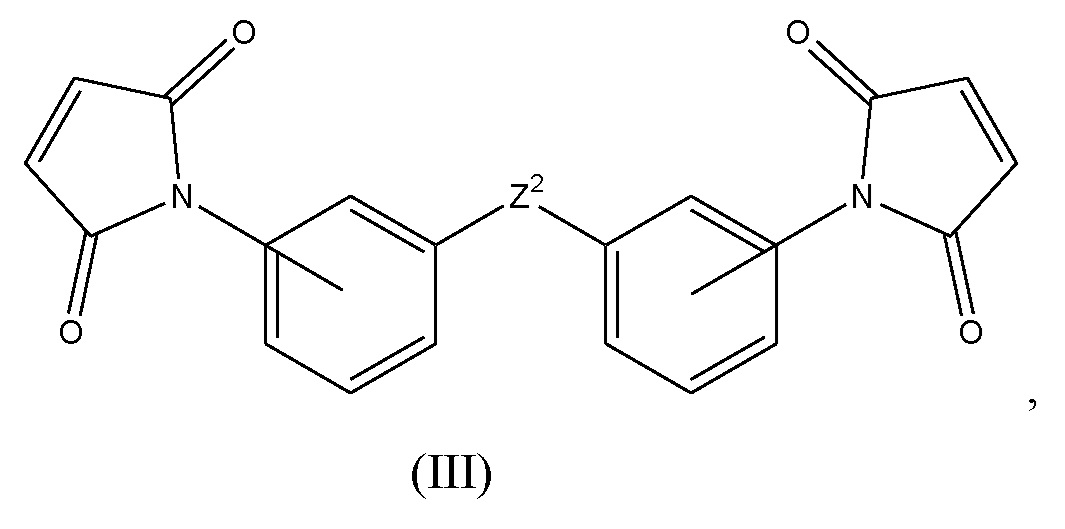

В других вариантах реализации изобретения полиарилполимерный термопластичный агент, повышающий сопротивление разрушению, содержит одну или более малеимидных боковых и/или концевых групп, т.е. представляет собой полиарилполимерный термопластичный агент типа (C-ii), повышающий сопротивление разрушению, как описано выше. Согласно указанному варианту реализации изобретения модификация молекулярной структуры агента, повышающего сопротивление разрушению, означает, что полиарилполимер типа (C-ii) выполняет функции повышения сопротивления разрушению, а также функции повышения совместимости с малеимидной смолой. Согласно указанному варианту реализации полиарилсульфон содержит концевую малеимидную группу(ы), например, как показано для компонента (B) в формуле (III). Таким образом, полиарилполимер типа (C-ii) соответствует соединению формулы (III), когда группа (Z2) представляет собой полиарилполимер, описанный выше.

Соединения типа (C-ii) можно синтезировать с помощью способов, описанных выше для компонента (C), с использованием традиционных способов, известных в области техники для модифицирования молекулярной структуры путем введения малеимидных групп.

В соединениях типа (C-ii) может присутствовать 1 или 2 или более малеимидных групп в молекуле или их смеси. Предпочтительно соединения типа (C-ii) представляют собой бисмалеимид, т.е. содержат две малеимидные группы. Согласно одному из вариантов реализации указанная композиция содержит смесь бисмалеимидов и мономалеимидов. Согласно дополнительному варианту реализации указанная композиция содержит смесь бисмалеимидов в комбинации с одним или более мономалеимидами и/или одним или более соответствующими соединениями, содержащими более двух малеимидных групп (в частности, трис- и тетракисмалеимиды).

Полиарилполимерные термопластичные агенты, повышающие сопротивление разрушению, описанные выше, в частности агенты типа (C-i), повышающие сопротивление разрушению, могут быть в форме сшитых частиц. Синтез таких частиц описан в WO-2010/138662.

Арилсульфон-содержащий малеимидный компонент (B)

Арилсульфон-содержащий малеимидный компонент (B) может содержать 1 или 2, или более малеимидных групп, присутствующих в молекуле или их смеси. Однако предпочтительно, арилсульфон-содержащий малеимидный компонент (B) представляет собой бисмалеимид, т.е. содержит две малеимидные группы, например, как показано в формуле (III), ниже. Согласно одному из вариантов реализации указанная композиция содержит смесь бисмалеимидов и мономалеимидов. Согласно дополнительному варианту реализации указанная композиция содержит смесь бисмалеимидов в комбинации с одним или более мономалеимидами и/или одним или более соответствующими соединениями, содержащими больше двух малеимидных групп (в частности, трис- и тетракисмалеимиды).

Арилсульфон-содержащий малеимидный компонент (B) предпочтительно имеет общую формулу (III):

где Z2 представляет собой сульфоновую группу -[SO2]- или содержит одно или более арилсульфоновых звеньев -[Ar-SO2-Ar]-, и необязательно дополнительно содержит одно или более ариленовых звеньев -[Ar]-, причем указанное арилсульфоновое звено (звенья) и ариленовое звено (звенья) соединены в виде конденсированных колец либо через одинарную химическую связь, или через любую двухвалентную группу, такую как, но не ограничиваясь ими, SO2, CO, O, S или двухвалентный углеводород. Предпочтительно, указанная двухвалентная группа выбрана из SO2, CO, O, S и двухвалентного углеводорода, и более предпочтительно из SO2, O и S.

Группа Ar в формуле (III) может быть замещенной или незамещенной, но предпочтительно незамещенной. Когда замещена, может присутствовать одна или более замещающих групп, выбранных из, например, алкила (предпочтительно C1-4 алкила), ненасыщенного углеводорода и групп галогенов, и предпочтительно из C1-4 алкила.

Предпочтительно, Ar представляет собой фенилен. Предпочтительно, указанная фениленовая группа является мета- или пара-.

Группа Ar в формуле (III) независимо выбрана из группы Ar в компоненте (C).

Согласно одному из вариантов реализации фрагмент Z2 содержит указанные арилсульфоновые звенья (звено) -[Ar-SO2-Ar]- и указанные ариленовые звенья (звено) -[Ar]-.

Соединения компонента (B) можно синтезировать с использованием способов, описанных для компонента (C), выше.

Как указано выше, компонент (B) представляет собой относительно мономерное или олигомерное арилсульфон-содержащее малеимидное соединение с низкой молекулярной массой. Предпочтительно, среднечисловая молекулярная масса арилсульфон-содержащего малеимидного компонента (B) составляет менее 2000.

Термореактивная композиция и ее применение

Компонент-предшественник термореактивной малеимидной смолы (A) взаимодействует с одним или обоими из компонента (B) и компонента (C), причем при отсутствии компонента (B) указанный компонент (C) содержит одну или более малеимидных боковых и/или концевых групп (т.е. соединение типа (C-ii)), с обеспечением композиции термореактивной смолы. В любом случае и как указано выше, если используют только (B) или если используют только (C) (в виде соединения типа (C-ii)), или если компоненты (B) и (C) используют совместно, компонент (C) может дополнительно содержать агент, повышающий сопротивление разрушению, который не содержит малеимидные боковые и/или концевые группы (т.е. соединение типа (C-i)). При необходимости может присутствовать дополнительный агент, повышающий сопротивление разрушению. Предпочтительно, присутствует по меньшей мере один агент, повышающий сопротивление разрушению, т.е. компонент (B) предпочтительно не используют в отдельности при отсутствии агента, повышающего сопротивление разрушению. Любой из указанных агентов, повышающих сопротивление разрушению, может представлять собой агент, повышающий сопротивление разрушению, в форме частиц, как описано выше. Необязательно, указанный компонент-предшественник (A) взаимодействует в присутствии одного или более радикальных ингибиторов и/или одного или более катализаторов с получением композиции термореактивной смолы.

Когда используется, массовая доля арилсульфон-содержащего малеимидного компонента (B) составляет, как правило, по меньшей мере примерно 12% по массе, предпочтительно по меньшей мере примерно 15% по массе, предпочтительно по меньшей мере примерно 20% по массе, предпочтительно по меньшей мере примерно 25% по массе, предпочтительно по меньшей мере примерно 30% по массе, предпочтительно не более чем примерно 70% по массе, предпочтительно не более чем примерно 60% по массе, предпочтительно не более чем примерно 45% по массе, предпочтительно не более чем примерно 40% по массе, и предпочтительно в диапазоне от примерно 15 до примерно 50%, более предпочтительно от примерно 20 до примерно 45%, и особенно предпочтительно от примерно 25 до примерно 40% по массе от общей массы компонентов (A), (B) и (C) (если присутствует либо одно, либо оба соединения типа (C-i) и (C-ii)) в указанной композиции.

Когда используется, массовая доля термопластичного полиарилполимерного агента, повышающего сопротивление разрушению (компонент (C)), составляет, как правило, от примерно 5 до примерно 70%, более предпочтительно от примерно 5 до примерно 40%, и особенно предпочтительно от примерно 5 до примерно 20% по массе от общей массы компонентов (A), (B) и (C) (если присутствует либо одно, либо оба соединения типа (C-i) и (C-ii)) в указанной композиции.

Согласно одному из вариантов реализации указанный арилсульфон-содержащий малеимидный компонент (B) присутствует предпочтительно в диапазоне от примерно 12 до примерно 70% и, в ином случае, присутствует в общем или предпочтительных диапазонах, описанных выше для компонента (B), и указанный термопластичный полиарилсульфоновый компонент (C) (как правило, в виде соединения типа (C-i), присутствует в диапазоне от примерно 5% до примерно 70% и, в ином случае, присутствует в общем или предпочтительных диапазонах, описанных выше для компонента (C). Доли представляют собой массовые доли компонента по отношению к общей массе компонентов (A), (B) и (C) (если присутствует либо одно, либо оба соединения типа (C-i) и (C-ii)) в указанной композиции.

Согласно дополнительному аспекту изобретения предложен композиционный материал, содержащий или получаемый из композиций термореактивной смолы и отверждаемых полимерных композиций, описанных выше.

Согласно дополнительному аспекту изобретения предложен способ получения композиционного материала, содержащего или получаемого из композиций термореактивной смолы и отверждаемых полимерных композиций, описанных выше.

Указанные композиции, описанные в настоящем документе, особенно подходят для получения конструкций, включая несущие или ударопрочные конструкции. Для этой цели указанные композиции могут содержать армирующий агент, такой как волокна. Можно добавлять короткие или рубленые волокна, как правило, со средней длиной волокна не более 2 см, например, примерно 6 мм. Альтернативно, и предпочтительно, указанные волокна являются непрерывными и могут представлять собой, например, однонаправленные волокна или нетканое полотно, т.е. указанный композиционный материал содержит препрег. Можно использовать комбинации как коротких и/или рубленых волокон, так и непрерывных волокон. Волокна могут быть обработаны или не обработаны средством для улучшения адгезии смолы. Волокна могут быть добавлены, как правило, в концентрации от 5 до 35, предпочтительно по меньшей мере 20% по массе. Для конструкционных применений предпочтительно использовать непрерывное волокно, например стекло или углерод, предпочтительно в концентрации от 30 до 70, более предпочтительно от 50 до 70% по объему.

Волокно может быть органическим, предпочтительно из жестких полимеров, таких как полипарафенилентерефталамид, или неорганическим. Из неорганических волокон можно использовать стекловолокна, такие как "E" или "S", или оксид алюминия, цирконий, карбид кремния, другие соединения керамики или металлы. Особенно подходящим армирующим волокном является углерод, предпочтительно в виде графита. Было обнаружено, что волокна графита, которые особенно подходят для настоящего изобретения, представляют собой волокна графита, поставляемые Amoco под товарными наименованиями T650-35, T650-42 и T300; волокна графита, поставляемые Toray под товарным наименованием T800-HB; и волокна графита, поставляемые Hercules под товарными наименованиями AS4, AU4, IM 8 и IM 7.

Таким образом, структурные волокна, подходящие для настоящего изобретения, включают волокна из углерода, графита, стекла, карбида кремния, поли(бензотиазола), поли(бензимидазола), поли(бензоксазола), алюминия, титана, бора и ароматического полиамида. Указанные волокна характеризуются пределом прочности на разрыв более 100000 фунтов на квадратный дюйм, модулем упругости при растяжении более двух миллионов фунтов на квадратный дюйм и температурой разложения более 200°C. Волокна можно использовать в виде непрерывных жгутов (от 1000 до 400000 нитей в каждом), ткани, коротких прядей (whiskers), рубленого волокна или беспорядочного мата. Предпочтительные волокна представляют собой углеродные волокна, ароматические полиамидные волокна, такие как волокно Kevlar®49 (доступные от E. I. duPont de Nemours, Inc., Wilmington, Del.), и волокна из карбида кремния.

Органическое или углеродное волокно предпочтительно не обработано или обработано для улучшения адгезии материалом, совместимым с композицией согласно изобретению, то есть растворимым в жидкой композиции предшественника без нежелательного взаимодействия или связывания как с волокном, так и с термореактивной/термопластичной композицией, описанной в настоящем документе. В частности, предпочтительны волокна из углерода или графита, которые являются не обработанными или обработанными для улучшения адгезии предшественником смолы или (поли)арилсульфоном. Неорганическое волокно, предпочтительно, обработано для улучшения адгезии материалом, который связывается как с волокном, так и с полимерной композицией; примерами являются органосилановые связующие агенты, нанесенные на стекловолокно.

Указанная композиция может содержать, например, традиционные агенты, повышающие сопротивление разрушению, такие как жидкие каучуки, содержащие реакционноспособные группы, агрегаты, такие как стеклянные шарики, частицы каучука и стеклянные шарики, покрытые каучуком, наполнитель, такой как политетрафторэтилен, диоксид кремния, графит, нитрид бора, слюда, тальк и вермикулит, пигменты, нуклеирующие агенты и стабилизаторы, такие как фосфаты. Общее содержание таких материалов и любого волокнистого армирующего агента в указанной композиции должно составлять по меньшей мере 20% по объему в процентах от общего объема поли(арил)сульфона/термореактивной смеси. Процентное содержание волокна и таких других материалов вычисляют в пересчете на общую композицию после взаимодействия или обработки при температурах, приведенных ниже.

Композиционные материалы могут содержать множество волокнистых областей и одну или более промежуточных областей, причем промежуточная область находится между областей, содержащих волокна. Агент, повышающий сопротивление разрушению, в форме частиц предпочтительно находится в промежуточной области (-тях), и необязательно также в областях, содержащих волокна. Когда как промежуточная область (области), так и области (область), содержащие волокна, содержат агенты, повышающие сопротивление разрушению, в форме частиц, указанные агенты, повышающие сопротивление разрушению, в форме частиц в одной из указанных областей могут быть одинаковыми или различными с агентами, повышающими сопротивление разрушению, в форме частиц в других указанных областях. Промежуточная область и/или область, содержащая волокна, может содержать отверждаемую полимерную композицию, описанную выше.

Согласно одному из вариантов реализации указанные композиционные материалы получают из отверждаемой композиции, полученной путем смешивания предшественника термореактивной малеимидной смолы (A) вместе с арилсульфон-содержащим малеимидным компонентом (B) и/или полиарилполимером (C), и (на какой-либо стадии) любого волокнистого армирующего агента и других материалов. Растворитель может присутствовать.

Согласно предпочтительному варианту реализации, согласно которому присутствует сореагент, в частности, когда указанный сореагент выбран из указанных выше алкенилоксифенолов и алкенилфенолов, композиционные материалы предпочтительно получают путем растворения агентов (агента), повышающих сопротивление разрушению (в частности, компонента(ов) (C-ii) и/или (C-i)), в указанном сореагенте, и затем смешивания с другими компонентами указанной композиции.

Соответственно, указанную композицию в форме раствора смолы переносят в подходящую форму или оснастку для получения панели, препрега или т.п., при этом указанная форма или оснастка должны быть предварительно нагреты до требуемой температуры дегазации. Стабильную эмульсию объединяют с любыми армирующими материалами, материалами, повышающими сопротивление разрушению, наполняющими, нуклеирующими материалами или агентами, или т.п., и температуру повышают до инициации ее отверждения. Соответствующее отверждение осуществляют при повышенной температуре до 230°C, предпочтительно в диапазоне от 160 до 230°C, более предпочтительно при примерно 170-200°C, и с применением повышенного давления для предотвращения деформирующих эффектов выходящих газов или для предотвращения образования пустот, предпочтительно при давлении до 10 бар, предпочтительно в диапазоне от 3 до 7 бар абсолютного давления. Соответственно, температуру отверждения достигают путем нагревания со скоростью до 5°C/мин, например, от 2°C до 3°C/мин, и поддерживают в течение требуемого периода до 12 часов, предпочтительно до 6 часов, например, от 3 до 4 часов. Давление сбрасывают и температуру понижают путем охлаждения со скоростью до 5°C/мин, например, до 3°C/мин. Пост-отверждение при температурах в диапазоне от 190°C до 230°C можно осуществлять при атмосферном давлении с использованием скоростей нагревания для улучшения температуры стеклования продукта или для иных целей. Форма или оснастка может быть выполнена из любого подходящего материала, например, ненасыщенного полиэфира или термореактивной смолы, такой как эпоксидная смола или бисмалеимиды, имеющих термостойкость, превышающую используемую температуру формования. Армирование подходящим образом обеспечивают в виде стекловолокна. Формы для композиционного материала могут быть получены традиционным образом для применения согласно настоящему изобретению.

Дополнительная процедура включает получение не полностью отвержденной пленки путем, например, формовки под давлением, экструзии, литья расплава или ленточного литья, ламинирования таких пленок на волокнистый армирующий агент в форме, например, нетканого мата относительно коротких волокон, ткани или по существу непрерывного волокна в условиях температуры и давления, достаточных для протекания и пропитки указанных волокон и отверждения полученного ламината (слоистого материала).

Слои пропитанного волокнистого армирующего агента, особенно полученные по процедурам одного или более из EP-A 56703, 102158, 102159, можно ламинировать (laminated, формировать в многослойный материал) вместе с помощью тепла и давления, например, с помощью автоклава, вакуумного формования или формования под давлением, или с помощью нагретых валиков.

Полученный многослойный ламинат может быть анизотропным, в котором волокна являются непрерывными и однонаправленными, ориентированными по существу параллельно друг другу, или квазиизотропным, в каждом слое которого волокна ориентированы под углом, традиционно 45° в большинстве квазиизотропных ламинатов, но возможно, например, 30° или 60° или 90°, или под промежуточными углами к углам слоев выше и ниже. Можно также использовать промежуточные ориентации между анизотропной и квазиизотропной, и комбинированные ламинаты. Подходящие ламинаты содержат по меньшей мере 4, предпочтительно по меньшей мере 8 слоев. Количество слоев зависит от области применения ламината, например, когда требуется прочность, могут потребоваться ламинаты, содержащие 32 или даже более, например, несколько сотен слоев. В областях между слоями могут находиться агрегаты, упомянутые выше. Плетеные ткани являются примером квазиизотропных волокон или промежуточных волокон между анизотропными и квазиизотропными.

Согласно дополнительному аспекту изобретения предложен способ получения термореактивной смолы, включающий размещение указанной композиции в подходящей форме или оснастке, или эквивалентном устройстве, в котором будут осуществлять формование, обработку указанной композиция требуемой повышенной температурой при подходящем давлении, например, при атмосферном давлении, и поддержание температуры в течение требуемого периода. Предпочтительно, температуру выбирают такую, как описано выше в настоящем документе, с учетом температурной чувствительности формы или т.п., которая будет использоваться, или в ином случае, более предпочтительно менее или равной 230°C при повышенном давлении. Предпочтительно время является таким, как определено в настоящем документе выше.

Согласно дополнительному аспекту изобретения предложен препрег, содержащий композицию термореактивной смолы, описанную в настоящем документе выше, и непрерывные волокна, в частности, препрег, получаемый по способу, описанному в настоящем документе выше.

Согласно дополнительному аспекту изобретения предложен композиционный материал, содержащий препрег, описанный в настоящем документе выше. Указанный композиционный материал может содержать препреги, ламинированные вместе с помощью тепла и давления, например, с помощью автоклава, формования под давлением или нагретых валиков, при температуре выше температуры отверждения полимерной композиции.

Настоящее изобретение можно использовать для получения композиционных материалов с помощью традиционной технологии препрегов и также с помощью технологии инфузии смолы (описанной, например, в US-2004/0041128). Инфузия смолы представляет собой общий термин, который охватывает методики получения, такие как трансферное формование смолы (RTM), инфузия жидкой смолы (LRI), трансферное формование смолы с помощью вакуума (VARTM), инфузия смолы при помощи гибкой оснастки (RIFT), вакуумная инфузия смолы (VARI), инфузия пленки смолы (RFI), регулируемая инфузия смолы под атмосферным давлением (CAPRI), VAP (процесс с вакуумным усилением) и однопоточная инжекция (SLI). В частности, композиционные материалы, описанные в настоящем документе, включают композиционные материалы, полученные посредством использования растворимой в смоле термопластичной вуали (veil) в процессе инфузии смолы, описанном в US-2006/0252334, содержание которого включено в настоящее описание посредством ссылки. Согласно одному из вариантов реализации композиционный материал получают посредством инфузии смолы, где опорную конструкцию, содержащую структурные армирующие волокна (сухие) и элемент растворимой в смоле термопластичной вуали (veil), помещают в мешок, форму или оснастку для получения преформы, композицию отверждаемой матрицы из смолы вводят/вливают непосредственно в объединенные структурные армирующие волокна и вуаль, и затем отверждают.

Согласно дополнительному аспекту изобретения предложен термопластичный, или термопластично-модифицированный продукт из термореактивной смолы, обладающий формой, содержащий или полученный из композиции, препрега или композиционного материала, описанного в настоящем документе выше, в частности продукт, полученный с помощью способа, описанного в настоящем документе выше. Предпочтительно такой продукт выбран из компонентов, подходящих для использования на транспорте (включая аэрокосмические, авиационные, морские и наземные транспортные средства, и включая автомобильную, железнодорожную промышленность и индустрию перевозок), в строительстве/конструировании или в других коммерческих применениях.

Согласно дополнительному аспекту изобретения предложена отверждаемая полимерная композиция, композиция термореактивной смолы, композиционный материал или препрег, описанные в настоящем документе выше, для применения в качестве компонента в указанных выше транспортных применениях, или в качестве здания/конструкции или в других коммерческих продуктах или компонентах.

Изобретение проиллюстрировано неограничивающим образом со ссылкой на следующие примеры.

ПРИМЕРЫ

Синтез малеимидов включает следующие несколько различных способов, для m-ESEDA BMI один из способов основан на использовании DMAc (диметилацетамида) в качестве растворителя, а другой основан на использовании ДМФА в качестве растворителя. Для 3’3-DDS BMI растворитель представлял собой MIBK (метилизобутилкетон), для 4’4-DDS BMI растворитель представлял собой ДМФА. для полимеров PES/PEES с концевыми BMI растворитель представлял собой DMAc.

Описаны способы синтеза бисмалеимидов на основе диаминов m-ESEDA, 3’3-DDS, 4’4-DDS и сополимера PES:PEES, имеющих структуры, показанные на Схеме 2, ниже.

Схема 2. Диамины для синтеза BMI

Синтез бисмалеимида (BMI) на основе m-ESEDA через ДМФА

Схема 3:- Синтез Бисмалеимида на основе m-ESEDA через ДМФА

В 5 л 4-горлую круглодонную колбу, снабженную обратным холодильником, термопарой, верхнеприводной мешалкой и подводом азота, добавляли 0,78 моль m-ESEDA и 600 мл ДМФА. К указанному перемешиваемому раствору добавляли 1,78 моль малеинового ангидрида в нескольких частях; сначала наблюдали снижение температуры, с последующим резким повышением температуры. Для регулирования указанного повышения температуры круглодонную колбу помещали на ледяную баню. В течение 15 минут образовался коричневатый раствор; ЖХ показала отсутствие непрореагировавшего m-ESEDA. Раствор перемешивали в течение 120 мин и к реакционной смеси добавляли 5,51 моль ангидрида уксусной кислоты и 0,32 моль ацетата натрия. Ее нагревали до 35°C, с изменением цвета на темно-коричневый. После 3 часов перемешивания при 35°C ЖХ показала отсутствие кислотного промежуточного продукта. Смесь выливали в 1 кг льда и указанную смесь перемешивали в течение ночи. В колбе наблюдали твердое вещество желтовато-коричневого цвета, которое отфильтровывали и промывали водой, а затем 1:1 смеси воды и метанола. Для дальнейшей очистки соединения его повторно суспендировали в воде при комнатной температуре, перемешивали в течение 3 часов, фильтровали, промывали и сушили в вакуумной печи.

Синтез бисмалеимида (BMI) на основе m-ESEDA через DMAc

Схема 4:- Синтез бисмалеимида (BMI) на основе m-ESEDA через DMAc

m-ESEDA (39,21 г, 0,091 моль) помещали в 500 мл стеклянный химический стакан. DMAc (400 мл, 4,316 моль) добавляли в химический стакан вместе с мешалкой и растворы затем перемешивали с помощью магнитной мешалки с подогревом до полного растворения m-ESEDA (примерно 15 минут). Растворы хранили в стеклянных банках и оставляли в холодильнике в течение ночи для охлаждения. Затем охлажденный раствор добавляли в 800 мл стеклянный химический стакан вместе с мешалкой. Баню «лед с солью» и сухой лед помещали под стеклянные химические стаканы и раствор перемешивали до достижения ~0°C±2°C. Малеиновый ангидрид (17,781 г, 0,182 моль) добавляли к раствору и перемешивали до растворения малеинового ангидрида (примерно 15 минут). Ледяную баню удаляли и заменяли холодной водой, и растворы оставляли перемешиваться при 15°C в течение одного часа. Триэтиламин (34,5 мл, 0,248 моль) и уксусный ангидрид (37 мл, 0,392 моль) добавляли по каплям к раствору малеинового ангидрида/m-ESEDA/DMAc, поддерживая температуру ниже 20°C. Растворы нагревали до 20°C и перемешивали в течение еще четырех часов. Затем раствор помещали на масляную баню и нагревали до 60°C при перемешивании в течение еще двух часов. Растворы охлаждали в течение ночи до следующей обработки.

Раствор осаждали в стеклянном химическом стакане емкостью 5 л, содержащем 3,5 л холодной воды. Это было сделано при перемешивании с помощью ПТФЭ мешалки с пневмоприводом. Осадок перемешивали в течение дополнительных 20 минут. Продукт оставляли осаждаться, а большую часть воды декантировали. Уровень воды снова повышали до 3,5 л и перемешивали в течение дополнительных 20 минут. Затем твердое вещество оставляли осаждаться и воду снова декантировали. Эту процедуру повторяли несколько раз в течение одного дня. Осадок фильтровали под вакуумом на воронке из пористого стекла и затем покрывали IPA. Затем твердое вещество снова фильтровали в вакууме, затем сушили на воздухе в течение ночи. Липкий твердый продукт удаляли из воронки из пористого стекла и перемешивали в 500 мл изопропилового спирта в течение 1 часа. Затем твердое вещество фильтровали в вакууме еще раз и повторно диспергировали в других 500 мл IPA. После окончательной вакуумной фильтрации твердое вещество сушили в вакуумной печи при 25°C в течение до 3 дней. Твердое вещество разбивали вручную два раза в день при вакуумной сушке для ускорения процесса сушки и обеспечения однородности образца. Твердое вещество растирали в ступке с помощью пестика, чтобы гарантировать получение тонкоизмельченного порошка до экстракции в аппарате Сокслета.

Продукт помещали в экстракционную гильзу в аппарате Сокслета (12 см × 4,5 см) и фильтровальную бумагу помещали свободно поверх гильзы. Настраивали 500 мл круглодонную колбу и 300 мл экстрактор Сокслета и продукт экстрагировали 420 мл изопропилового спирта. Экстракцию проводили в течение 24 часов в течение 3 дней, что дало примерно 40 циклов экстракции. В конце каждого дня гильзу Сокслета удаляли из оборудования и продукт исследовали. Если он затвердевал в виде твердой пробки, гильзу Сокслета разрезали и все следы бумажной гильзы соскабливали с твердого продукта. Пробку затем разламывали, сушили, а затем повторно измельчали для экстракции на следующий день. Затем экстракцию повторяли до извлечения в общей сложности в течение 24 часов. Затем продукт сушили в вакуумной печи при 80°C в течение 6 часов. Если какие-либо следы гильзы Сокслета оказывались в продукте, осуществляли дополнительные стадии, необходимые перед сушкой, включая растворение продукта, фильтрацию, удаление растворителя в вакууме, затем повторное измельчение твердого вещества. Продукт затем сушили, как уже упоминалось ранее.

Окончательная стадия очистки включала промывание 1 л 0,1 М раствора бикарбоната натрия и перемешивание раствора с помощью ПТФЭ мешалки с пневмоприводом в течение 30 минут. Продукт фильтровали с использованием воронки Бюхнера, а затем промывали 1 л воды, снова перемешивали 30 минут, после чего фильтровали через воронку Бюхнера и сушили в вакууме при 80°C.

Синтез Бисмалеимида (BMI) на основе 3,3′-DDS

Схема 5:- Синтез Бисмалеимида на основе 3,3′-диаминодифенилсульфона

В 5 л 4-горлую круглодонную колбу, снабженную обратным холодильником, термопарой, верхнеприводной мешалкой и подводом азота, добавляли 0,58 моль 3,3’-диаминодифенилсульфона и 2,5 л MIBK. К указанному перемешиваемому раствору добавляли 1,32 моль малеинового ангидрида в нескольких частях; сначала наблюдали снижение температуры, с последующим резким повышением температуры. Для регулирования указанного повышения температуры круглодонную колбу помещали на ледяную баню. В течение 15 минут твердые вещества переходили в раствор, и реакционная смесь стала слегка желтого цвета. За этим последовало появление беловатого твердого вещества; ЖХ показала отсутствие оставшегося непрореагировавшего m-ESEDA. Раствор перемешивали в течение 120 мин, к этому времени можно было наблюдать большое количество рыхлого белого твердого вещества. ЖХ показала отсутствие оставшегося 3,3’-DDS. 4,4 моль уксусного ангидрида и 0,3 моль ацетата натрия добавляли к реакционной смеси и смесь нагревали до 65°C. Реакционная смесь содержала большое количество твердого вещества, но ее можно было перемешивать. Белое твердое вещество затем начало превращаться ярко-желтое, затем в беловатое, изменяясь к темно-коричневому цвету. После 5-часового перемешивания при 65°C ЖХ показала отсутствие кислотного промежуточного продукта. Смесь охлаждали до комнатной температуры и фильтровали; полученное беловатое твердое вещество промывали MIBK и сушили в вакуумной печи. После того как MIBK был полностью удален, твердое вещество повторно суспендировали в воде в течение 3 часов при комнатной температуре, затем фильтровали и промывали дополнительным количеством воды. Твердое вещество снова отфильтровывали и повторно суспендировали, на этот раз в воде при 50°C в течение 3 часов. Материал фильтровали, промывали дополнительным количеством воды и сушили в вакуумной печи.

Синтез бисмалеимида (BMI) на основе 4,4’-DDS

Схема 6:- Синтез бисмалеимида на основе 3,3′-диаминодифенилсульфона

В 5 л 4-горлую круглодонную колбу, снабженную обратным холодильником, термопарой, верхнеприводной мешалкой и подводом азота, добавляли 1,36 моль 4’4-DDS и 1400 мл ДМФА. К указанному перемешиваемому раствору добавляли 3,5 моль малеинового ангидрида в нескольких частях; сначала наблюдали снижение температуры, с последующим резким повышением температуры. Для регулирования указанного повышения температуры круглодонную колбу помещали на ледяную баню. В течение 15 минут все твердые вещества переходили в раствор; ЖХ показала отсутствие оставшегося непрореагировавшего 4’4-DDS. Раствор перемешивали в течение 120 мин и 10,4 моль уксусного ангидрида и 0,61 моль ацетата натрия добавляли к реакционной смеси. Ее нагревали до 35°C, с переходом в беловатый цвет. После 3 часов перемешивания при 35°C ЖХ показала отсутствие кислотного промежуточного продукта. Смесь выливали в 1,5 кг льда и смесь перемешивали в течение ночи. В колбе наблюдали беловатое твердое вещество, которое фильтровали и промывали водой, и далее смесью 1:1 воды и метанола. Для дополнительной очистки соединения его повторно суспендировали в воде при комнатной температуре, перемешивали в течение 3 часов, фильтровали, промывали и сушили в вакуумной печи.

Синтез бисмалеимида (BMI) на основе PES/PEES с концевыми аминогруппами через DMAc

Схема 7:- Синтез бисмалеимида на основе PES/PEES с концевыми аминогруппами

PES/PEES-BMI- Mn8400

Процедура была идентична той, которая использовалась для синтеза m-ESEDA BMI в DMAc, хотя m-ESEDA заменили полимером PES/PEES с концевыми аминогруппами и количества были следующими. 0,225 г (2,3 ммоль) малеинового ангидрида подвергали взаимодействию с 9,904 г (1,2 ммоль) полимера PES/PEES с концевыми аминогруппами (Mw=8400 г • моль-1) в 50 мл DMAc. Циклизацию проводили с использованием 1 мл уксусного ангидрида и 1 мл триэтиламина. Осаждение проводили путем добавления по каплям воды в раствор DMAc до получения избытка, с последующим быстрым добавлением остальных 400 мл. Получили 8,43 г тонкоизмельченнго порошка серого цвета после сушки с неочищенным выходом 84%.

PES/PEES-BMI- Mn6600

Процедура была идентична той, которая использовалась для синтеза m-ESEDA BMI в DMAc, хотя m-ESEDA заменили полимером PES/PEES с концевыми аминогруппами и количества были следующими. 0,296 г (3,0 ммоль) малеинового ангидрида подвергали взаимодействию с 9,879 г (1,5 ммоль) KM (Mw=6554 г • моль-1) в 50 мл DMAc. Циклизацию проводили с использованием 1 мл уксусного ангидрида и 1 мл триэтиламина. Получили 8,59 г тонкоизмельченнго порошка серого цвета после сушки с неочищенным выходом 86%.

PES/PEES-BMI- Mn3500

Процедура была идентична той, которая использовалась для синтеза m-ESEDA BMI в DMAc, хотя m-ESEDA заменили полимером PES/PEES с концевыми аминогруппами и количества были следующими. 0,765 г (7,8 ммоль) малеинового ангидрида подвергали взаимодействию с 9,360 г (3,9 ммоль) KM (Mw=2400 г • моль-1) в 50 мл DMAc. Циклизацию проводили с использованием 1 мл уксусного ангидрида и 1 мл триэтиламина. Получили 6,88 г тонкоизмельченнго порошка серого цвета после сушки с неочищенным выходом 69%.

Общие процедуры смешивания и отверждения