Пильный модуль, пильный блок и устройство для распиловки - RU2131806C1

Код документа: RU2131806C1

Чертежи

Описание

Группа изобретений относится к области распиловки твердых материалов, преимущественно древесины, но также и металла, пластмасс, камня, кости, стекла и др. Известно устройство для распиловки древесины, содержащее станину, на которой расположен пильный блок в виде ведущего и ведомого валов с параллельными осями вращения, на которых шарнирно закреплены на эксцентриках пильные модули, каждый из которых представляет собой пильное полотно, закрепленное между двумя крепежными узлами (а.с. СССР N 146019, B 27 B 15/04, 1962). В этом устройстве пильные модули размещены на консольных участках валов, при этом передача движения от ведущего вала к ведомому осуществляется с помощью цепной передачи. Это приводит к тому, что в момент контакта с распиливаемым материалом и торможения пильного полотна увеличивается изгиб консольного участка ведущего вала с одновременным поворотом ведомого вала цепной передачей. В результате увеличиваются сила, сжимающая участок пильного полотна между ведомым валом и зоной распиловки и его прогиб, а также давление на поверхность распила, разброс ширины распила (разнотолщинность продукта распиловки), сопровождающиеся снижением качества продукта распиловки и повышением энергозатрат на его получение.

Известны также устройства для распиловки древесины, содержащие станину, на которой расположены пильный блок в виде ведущего и ведомого коленчатых валов с параллельными осями вращения и с опорами на концах и пильных модулей с пильными полотнами, шарнирно закрепленных на одноименных шейках коленчатых валов (патент СССР N 1771443, B 27 B 3/00, 1992 г.; патент РФ N 2058884, B 27 B 3/10, 1996 г; патент РФ N 2060872, B 27 B 3/00, 1996 г.). Во всех этих устройствах используется дополнительная громоздкая жесткая кинематическая связь между ведущим и ведомым валами для обеспечения синхронизации их вращения, что усложняет и утяжеляет конструкцию, но не решает проблему уменьшения разнотолщинности продукта и снижения энергозатрат на его получение.

Наиболее близкие аналоги заявленной группы изобретений приведены в описании изобретения к патенту США N 3929048, Н.кл. 83-751, 1975 г., из которого известны:

- пильный модуль, содержащий по

меньшей мере одно пильное полотно, закрепленное между крепежными узлами, предназначенными для шарнирного соединения с ведущим и ведомым валами, оси вращения которых параллельны друг другу, со

смещением оси шарнира каждого крепежного узла относительно оси вращения соответствующего ему вала;

- пильный блок, содержащий ведущий и ведомый валы с параллельными осями вращения и опорами

на концах, стойки для размещения опор и по меньшей мере один пильный модуль, выполненный в виде по меньшей мере одного пильного полотна, закрепленного между двумя крепежными узлами, шарнирно

соединенными с ведущими и ведомым валами со смещением оси шарнира каждого крепежного узла относительно оси вращения соответствующего ему вала;

- устройство для распиловки, включающее станину,

на которой расположен пильный блок, содержащий ведущий и ведомый валы с параллельными осями вращения и опорами на концах, стойки для размещения опор и по меньшей мере один пильный модуль, выполненный

в виде по меньшей мере одного пильного полотна, закрепленного между двумя крепежными узлами, шарнирно соединенными с ведущим и ведомым валами со смещением оси вращения каждого крепежного узла

относительно оси вращения соответствующего ему вала.

В этих известных технических решениях, также как и в вышеупомянутых, имеет место формирование пильного полотна под действием нагрузок, возникающих в процессе резания, а также холостого вращения, что увеличивает ширину пропила и усилие резания. Однако необходимо отметить, что эффект формоизменения пильных полотен проявляется при увеличении частоты вращения ведущего вала с целью достижения необходимой производительности распиловки.

Задачей, на решение которой направлены заявленные изобретения, является обеспечение прогиба пильного полотна в процессе пиления без снижения средней производительности по сравнению с серийно выпускаемым оборудованием аналогичного функционального назначения, обеспечение расширения номенклатуры выпускаемого пиломатериала, повышение качества его обработанных поверхностей и уменьшение его разнотолщинности, обеспечение уменьшения энергопотребления и металлоемкости конструкции.

Эта задача в отношении пильного модуля решается тем, что в пильном модуле, содержащем по меньшей мере одно пильное полотно, закрепленное между двумя крепежными узлами, предназначенными для шарнирного соединения с ведущим и ведомым валами, оси вращения которых параллельны друг другу, со смещением оси шарнира каждого крепежного узла относительно оси вращения соответствующего ему вала, центр масс каждой половины указанного модуля, образованной половиной пильного полотна и соответствующим ей крепежным узлом, расположен в точке, находящейся на расстоянии от оси шарнира этого крепежного узла, не превышающем четырехкратной величины смещения указанной оси относительно оси вращения соответствующего вала.

При этом в случае установки пильного модуля на ведущем и ведомом эксцентриковых валах указанное смещение равно расстоянию между геометрической осью эксцентрика и осью вращения вала, а в случае установки пильного модуля на ведущем и ведомом коленчатых валах указанное смещение равно расстоянию между осью шейки колена и осью вращения вала.

Кроме того, верхушки зубьев пильного полотна расположены на линии, соединяющей оси шарниров крепежных узлов, или за указанной линией по направлению движения распиливаемого материала.

Крепежный узел, предназначенный для установки на ведомом валу, может содержать хомут, шарнирно связанный с указанным валом, и соединяемую с хомутом скобу, снабженную средством подвижной фиксации пильного полотна, которое в свою очередь может содержать по меньшей мере один штифт, размещенный в отверстии, выполненном на конце пильного полотна, соосные отверстия, выполненные в противоположных стенках скобы для установки в них указанного штифта с возможностью перемещения вдоль продольной оси пильного полотна, и пружину для взаимодействия с указанным штифтом, закрепленную внутри скобы.

В отношении пильного блока задача решается тем, что в пильном блоке, содержащем ведущий и ведомый валы с параллельными осями вращения и опорами на концах, стойки для размещения опор и по меньшей мере один пильный модуль, выполненный в виде по меньшей мере одного пильного полотна, закрепленного между двумя крепежными узлами, шарнирно соединенными с ведущим и ведомым валами со смещением оси шарнира каждого крепежного узла относительно оси вращения соответствующего ему вала, центр масс каждой половины пильного модуля, образованной половиной пильного полотна и соответствующим ей крепежным узлом, расположен в точке, находящейся на расстоянии от оси шарнира этого крепежного узла, не превышающем четырехкратной величины смещения указанной оси относительно оси вращения соответствующего вала.

Ведущий и ведомый валы могут быть выполнены эксцентриковыми, при этом указанное смещение равно расстоянию между геометрической осью эксцентрика и осью вращения вала. Кроме того, эксцентрики эксцентрикового вала могут быть выполнены с возможностью их установки в заданном осевом положении для регулирования промежутков между пильными модулями.

Ведущий и ведомый валы могут быть выполнены коленчатыми, при этом указанное смещение равно расстоянию между осью шейки колена и осью вращения вала.

Каждая стойка может быть выполнена с направляющими для установки опор валов, при этом каждая опора подпружинена для растягивания пильного полотна.

Кроме того, пильные модули могут быть установлены на указанных валах с равным угловым смещением относительно друг друга.

В отношении устройства для распиловки задача решается тем, что в устройстве для распиловки, включающем станину, на которой расположен пильный блок, содержащий ведущий и ведомый валы с параллельными осями вращения и опорами на концах, стойки для размещения опор и по меньшей мере один пильный модуль, выполненный в виде по меньшей мере одного пильного полотна, закрепленного между двумя крепежными узлами, шарнирно соединенными с ведущим и ведомым валами со смещением оси шарнира каждого крепежного узла относительно оси вращения соответствующего ему вала, центр масс каждой половины пильного модуля, образованной половиной пильного полотна и соответствующим ей крепежным узлом, расположен в точке, находящейся на расстоянии от оси шарнира этого крепежного узла, не превышающем четырехкратной величины смещения указанной оси относительно оси вращения соответствующего вала.

На фиг. 1 изображено устройство для распиловки, вид спереди;

на фиг. 2 - то же, вид сбоку;

на фиг. 3

- пильный модуль, вид сбоку;

на фиг. 4 - то же, вид спереди;

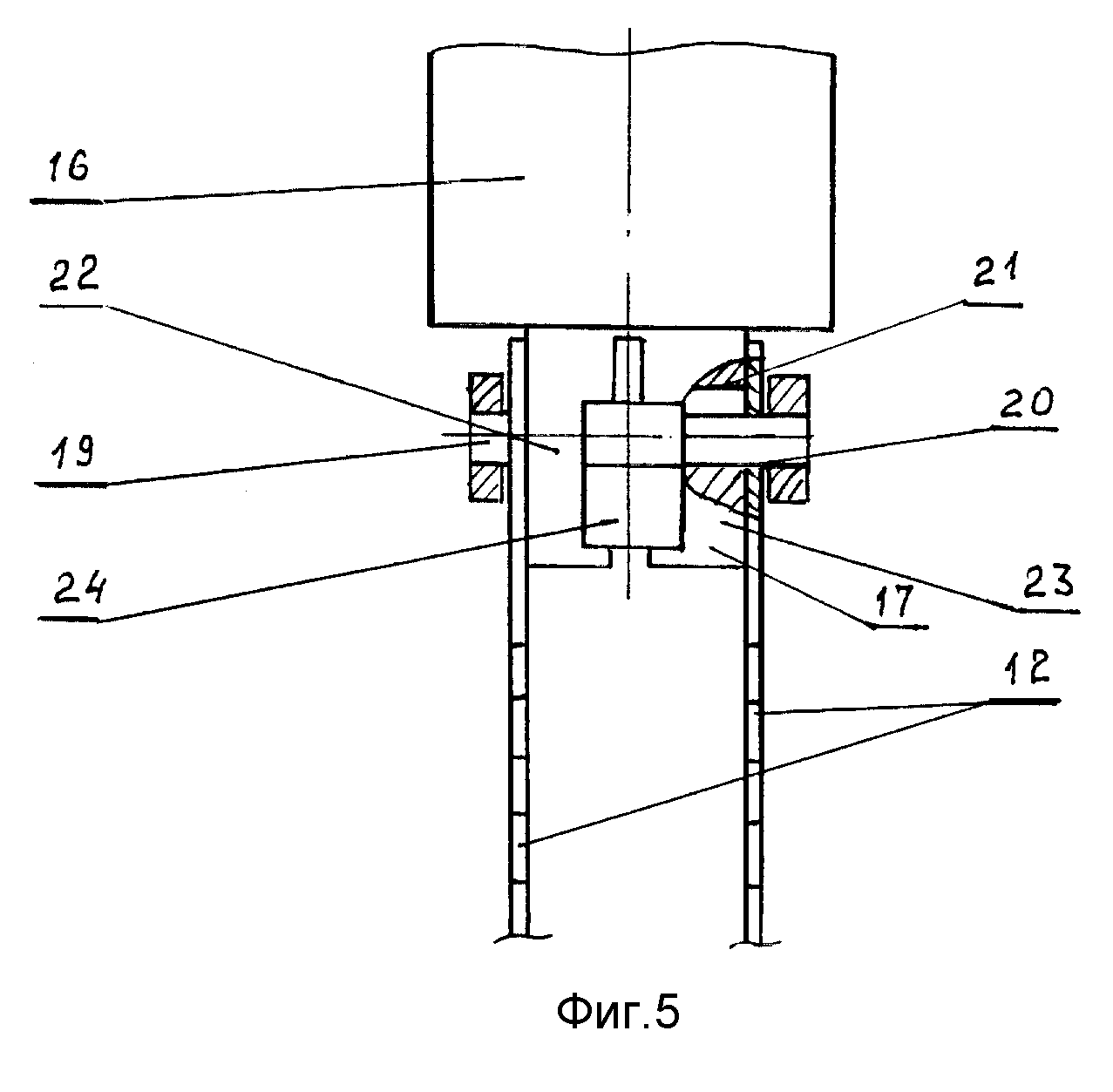

на фиг. 5 - то же, местный вид и сечение в области средства подвижной фиксации пильного полотна;

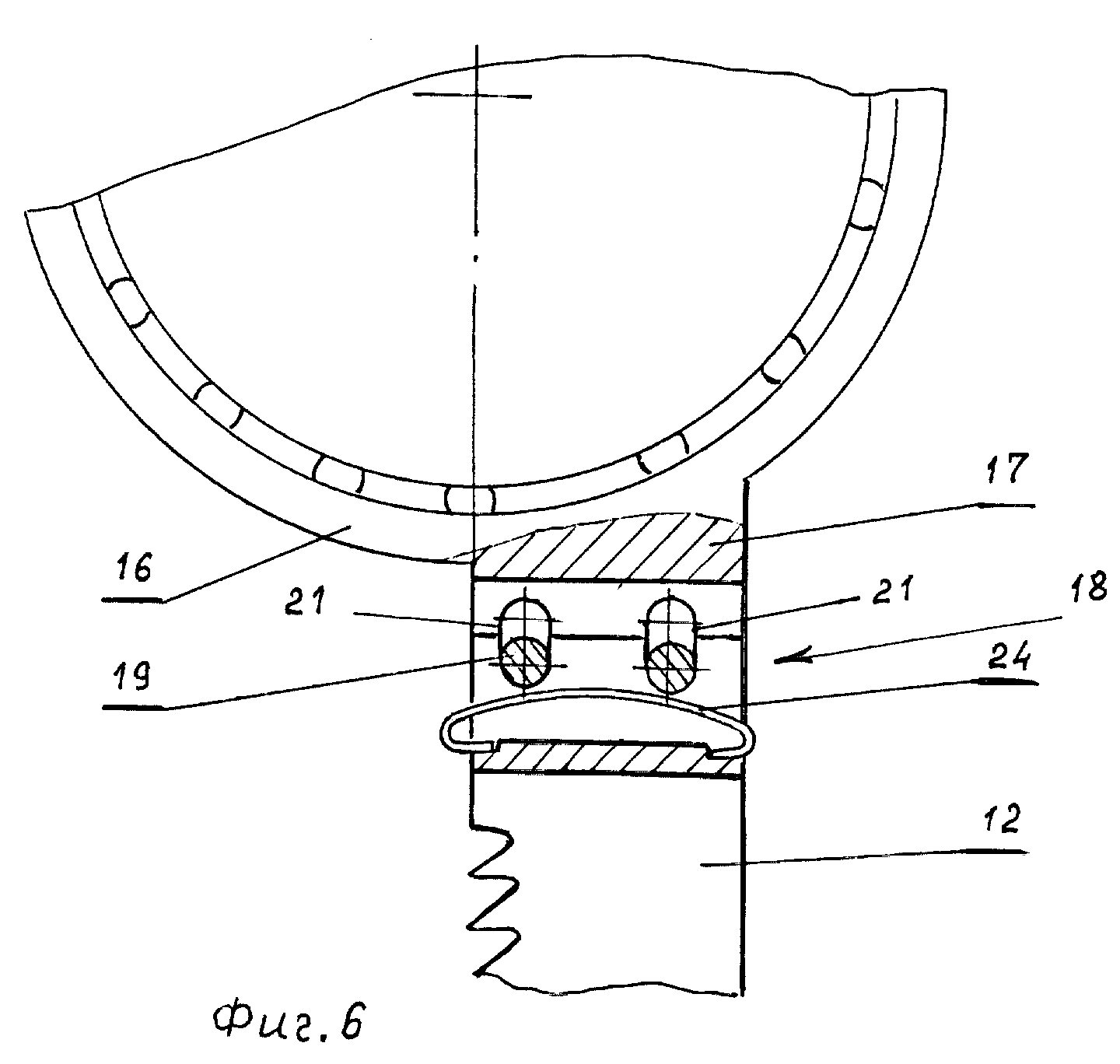

на фиг. 6 - то

же, местный вид с местным разрезом в области средства подвижной фиксации пильного полотна.

Устройство для распиловки содержит станину 1, на которой расположены пильный блок 2 и средства подачи и отвода распиливаемого материала (не показано). Пильный блок 2 содержит вал 3, связанный шкивом 4 с электродвигателем (не показан), ведомый вал 5, при этом оси вращения 6 обоих валов параллельны и оба вала закреплены по концам в опорах 7 и 8 соответственно. Опоры 7 и 8 размещены на стойках 9, каждая из которых имеет направляющие 10, закрепленные в станине 1. На валах 3 и 5 размещены пильные модули 11, каждый из которых содержит по меньшей мере одно пильное полотно 12 (в примерах осуществления устройства для распиловки, показанных на фиг. 1, 2, 5 и 6, пильный модуль имеет два пильных полотна), которое закреплено между двумя крепежными узлами 13, шарнирно соединенными с валами 3 и 5, т.е. каждый крепежный узел 13 образует с валом 3 или 5 соответственно подвижное соединение, допускающее вращение вокруг их общей оси 14, являющейся осью шарнира. Ось шарнира 14 каждого крепежного узла 13 смещена относительно оси вращения вала 3 или 5, при этом валы 3 и 5 выполнены эксцентриковыми, то осью шарнира 14 является геометрическая ось эксцентрика, а если валы 3 и 5 выполнены коленчатыми, то осью шарнира 14 является ось шейки колена вала.

Пильный модуль 11 выполнен таким образом, что центр масс каждой его половины, образованной половиной пильного полотна 12 и соответствующим ей крепежным узлом 13, расположен в точке, находящейся на расстоянии от оси шарнира этого крепежного узла, не превышающем четырехкратной величины смещения оси шарнира 14 этого крепежного узла 13 относительно оси вращения 6 соответствующего вала 3 или 5.

При таком выполнении пильного модуля 11 в процессе пиления и холостого вращения валов момент сил инерции каждой его движущейся половины относительно оси шарнира 14 является минимальным и не приводит к появлению сил, выводящих пильное полотно из состояния устойчивости, и, следовательно, не приводит к формоизменению (прогибу) пильного полотна, что позволяет уменьшить ширину распила и разнотолщинность пиломатериала, снизив нагрузку на вал 3, а также энергопотребление устройства для распиловки в целом.

Заданное положение центра масс каждой указанной половины пильного модуля 11 можно обеспечить, например, за счет установки на ней компенсатора 15 в виде инерционного груза или за счет перераспределения ее массы путем выполнения в ней полостей или выполнения ее из композиции материалов различной плотности и т.п.

В процессе работы пильное полотно удлиняется под воздействием растягивающих сил и нагрева. Это также отрицательно сказывается на его возможности сохранения рабочей (первичной) формы. Чтобы компенсировать это удлинение, в крепежном узле 13, предназначенном для его установки на ведомом валу 5 и содержащем хомут 16 (элемент шарнирного соединения крепежного узла 13 с валом 5) и соединенную с хомутом 16 скобу 17, последняя снабжена средством подвижной фиксации 18 пильного полотна 12.

Указанное средство содержит по меньшей мере один штифт 19 (на фиг. 6 показан пример осуществления с двумя штифтами), который размещен как в отверстии 20, выполненном на конце пильного полотна 12, так и в соосных отверстиях 21, выполненных в противоположных стенках 22 и 23 скобы 17 (на фиг. 5 и 6 показаны две пары отверстий 21 для двух штифтов 19, соответственно). Штифт 19 установлен в отверстиях 21 с возможностью перемещения вдоль продольной оси пильного полотна, для чего отверстия 21 выполнены удлиненными в указанном направлении. Внутри скобы 17 закреплена пружина 24 для взаимодействия со штифтом 19.

Уменьшению формоизменения пильного полотна 12 под действием сжимающих нагрузок способствует также то, что каждая опора 7 и 8 валов 3 и 5 соответственно при установке ее на направляющих 10 подпружинена для растягивания пильного полотна (на фиг. 1 и 2 показаны пружины 29). Кроме того, уменьшению формоизменения пильного полотна 12 способствует также то, что верхушки зубьев 25 пильного полотна 12 расположены на линии, соединяющей оси шарниров 14 крепежных узлов 13, или за указанной линией по направлению движения распиливаемого материала, т.к. при этом момент сил резания относительно осей шарниров 14 минимален.

При выполнении ведущего 3 и ведомого 5 валов эксцентриковыми их эксцентрики 26 могут быть выполнены с возможностью установки в заданном осевом положении для регулирования промежутков между пильными модулями 11, что позволяет изменять толщину выпиливаемого материала. Это можно осуществить, например, путем выполнения эксцентриков съемными с фиксацией их на валах 3 и 5 с помощью шпонок 27, а между эксцентриками могут быть установлены дополнительные распорные элементы 28.

В случае использования в устройстве для распиловки пильного блока 2 только с одним пильным модулем 11 целесообразно связать ведущий вал 3 и ведомый 5 гибкой кинематической связью, например, клиновым ремнем для синхронизации их вращения.

Если же в пильном блоке 2 установлены два и более пильных модулей 11, то в этом случае сами пильные модули 11 являются синхронизаторами вращения обоих валов 3 и 5. При этом пильные модули 11 размещают на указанных валах с равным угловым смещением относительно друг друга. Следует отметить, что в случае определенного балансировочного размещения шести пильных модулей 11 на валах 3 и 5, обеспечиваемого в изобретении, без дополнительных элементов и устройств, работа опорных подшипников осуществляется под нагрузкой сил резания только одного пильного модуля. Причем сила резания практически постоянна в своем направлении и изменяется только по величине в зависимости от размера и свойств распиливаемого материала. Это исключает массивную станину, а динамический баланс сил в пильных модулях 11 позволяет обеспечивать ориентировочный ресурс работы пильного блока 2 более 15 тысяч часов (для разработанного пильного устройства).

Поскольку подаваемая мощность рабочего электрического двигателя или иного двигателя расходуется в каждый момент времени для резания одним пильным модулем 11, то и расчетная потребляемая мощность пильного блока 2 не превышает 6,0 кВт при распиловке пиломатериала типа ели диаметром до 600 мм со скоростью подачи 3 м/мин.

Как показали испытания, заявленному устройству для распиловки, имеющему вышеописанные пильный блок с пильным модулем, достаточно потребляемой мощности 8,1...12,1 кВт для обеспечения скорости подачи (производительности) 1... 3 м/мин и частоты вращения ведущего и ведомого валов 3000 об/мин, что не является пределом. Частота вращения валов и, соответственно, производительность устройства зависят от возможностей применяемых подшипников шарнирного соединения, точности изготовления пильных модулей и валов, а также точности замеров или расчетов весов деталей и расположения их центров масс. При этом габариты распиловочного устройства равны 1160х1440х1590 мм, а общая масса устройства - около 950 кг, где масса пильного блока - около 180 кг.

Энергозатраты на роспуск одного кубического метра сырья составляют 0,3.. . 0,4 кВт х час/куб.м, что в 4 раза меньше чем у аналогичного по функциональному назначению распиловочного оборудования с возвратно-поступательным или подобным движением пильной рамки.

Обеспечение равномерной нагрузки на зуб пильного полотна во время резания увеличивает его стойкость примерно в два раза по сравнению с лесорамами аналогичного назначения. Снабжение полотна твердосплавными режущими элементами или специальными сплавами позволяет обрабатывать материалы различной твердости при ширине распила не более 4 мм. При этом полотно не нуждается в частой перезаточке и практически не меняет своих геометрических параметров в процессе эксплуатации. Ориентировочный ресурс работы пильных полотен при деревообработке между перезаточками 8...40 часов, что определяется и их характером работы.

Регулируя промежутки между пильными модулями, из бревна можно получать тес, половую доску, лафет или брус.

Высокие частоты вращения и режущих импульсов, а также отсутствие формоизменения пильных полотен в процессе работы устройства позволяют получать лучший уровень качества поверхности и самой продукции с минимальными энергозатратами и энергопотреблением при сохранении средней производительности имеющегося серийного оборудования аналогичного назначения.

Реферат

Устройство для распиловки предназначено для обработки различных твердых материалов, включая древесину. Устройство имеет пильный блок, в состав которого входит по меньшей мере один пильный модуль, расположение центра масс половины которого, образованной половиной пильного полотна и соответствующим ей крепежным узлом, шарнирно соединенным с ведущим или ведомым валом таково, что обеспечивается динамическая уравновешенность пильного модуля. Расположение пильных модулей таково, что обеспечивается и динамическая уравновешенность блока в целом, что исключает необходимость дополнительных средств синхронизации вращения валов, снижает эффект формоизменения пильного полотна в процессе работы, снижает потребляемую устройством мощность и энергозатраты на распиловку, а также повышает качество производимой продукции. 3 с. и 10 з. п. ф-лы, 6 ил.

Комментарии