Устройство для сварки трубок - RU2720789C2

Код документа: RU2720789C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к устройству для сварки трубок, способу сварки и сварочному ножу.

УРОВЕНЬ ТЕХНИКИ

В документе US4610670 A раскрыты устройство и способ получения стерильного соединения между двумя термопластичными трубками. В этом способе производят соединение между концами двух трубок, один конец которой соответственно ведет в мешок для крови. С этой целью две трубки вставляют в два находящихся на расстоянии друг от друга блока, параллельных друг другу, рассекаются нагретым ножом и соединяются в непрерывную трубку. Цель заключается в создании стерильного соединения между двумя трубками.

В документе EP0208004 A1 раскрыты способ и устройство для стерильной стыковки трубчатых пластиковых секций. В этом случае, по сравнению с документом US4610670 A, два конца трубок также соединяют в непрерывную трубку, но два уже обрезанных конца трубок зажимают в удерживающие блоки и нагревают нагревательным устройством, а также соединяют и приваривают друг к другу посредством горизонтального смещения удерживающих блоков друг относительно друга.

В документе US 2012/0269679 A1 раскрыта система, посредством которой множество трубок, один конец которых соответственно соединен с мешком для крови, могут быть приварены к множеству трубок, ведущих в так называемый «объединяющий контейнер». В раскрытом способе для рассечения трубок и для сварки трубок вместе на дополнительном этапе применяю индивидуальные нагретые лезвия.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

При обработке доз донорской крови применяются высокоавтоматизированные последовательности операций. Следовательно, машина, используемая для этой цели, должна отвечать строгим требованиям в отношении эффективности и стерильности. Один важный этап состоит в соединении нескольких мешков для крови путем приваривания друг к другу трубок, ведущих от отдельных мешков. В банках крови проводятся более 2000 операций сварки в день на сотнях мешков для крови с целью соединения отдельных доз донорской крови, например, для получения тромбоцитарной массы из донорской крови. Поэтому требуется проведение как можно большего числа сварочных операций в кратчайшие сроки и с неизменно высоким качеством. В этом случае следует производить стерильное соединение. Настоящее изобретение основано на цели создания доступных устройства и способа сварки множества термопластичных трубок, которые обеспечивают вышеописанные преимущества и устраняют недостатки предшествующего уровня техники.

Кроме того, настоящее изобретение имеет целью создание доступных устройства, способа и нагреваемого сварочного ножа для резки множества термопластичных трубок и сваривания их концов со стабильным качеством. Этих целей достигают с помощью характерных признаков формулы изобретения.

Предпочтительные варианты осуществления настоящего изобретения раскрыты в зависимых пунктах формулы изобретения.

Устройство согласно настоящему изобретению для сварки термопластичных трубок первой и второй групп трубок содержит два держателя трубок, которые соответственно содержат первый и второй зажимы трубок, а также сварочный нож. Трубки первой группы трубок непрерывно проходят в прямом направлении между двумя держателями трубок, вставляются в сквозные отверстия двух первых зажимов трубок и сжимаются в них.

Трубки второй группы трубок также непрерывно проходят в прямом направлении между двумя держателями трубок, вставляются в сквозные отверстия двух вторых зажимов трубок и сжимаются в них.

Сварочный нож перемещается между первым и вторым держателями трубок и предусмотрен для рассекания сжатых трубок первой и второй групп трубок одним движением, чтобы таким образом получать обрезанные концы и оставшиеся концы.

Один из двух держателей трубок может смещаться относительно другого держателя трубок, чтобы таким образом совмещать обрезанные концы трубок друг с другом.

Кроме того, два держателя трубок могут смещаться друг к другу или друг от друга в горизонтальном направлении, чтобы таким образом одновременно сваривать каждый обрезанный конец трубки первой группы трубок, и каждый обрезанный конец трубки второй группы трубок в соответствующие непрерывные трубки.

Преимущество устройства согласно настоящему изобретению заключается в том, что множество термопластичных трубок можно таким образом стерильно сваривать в непрерывные трубки посредством меньшего количества рабочих этапов.

Согласно настоящему изобретению сквозные отверстия двух первых зажимов трубок расположены на первой плоскости, и сквозные отверстия двух вторых зажимов трубок расположены на второй плоскости, при этом первая плоскость расположена параллельно второй плоскости и расположена на расстоянии от нее.

В предпочтительном варианте осуществления настоящего изобретения два первых зажима трубок и два вторых зажима трубок содержат зоны сжатия, причем эти зоны сжатия проходят вдоль сквозных отверстий и предусмотрены для сжатия вставленных трубок под косым углом относительно первой и/или второй плоскости соответственно.

Согласно настоящему изобретению сварочный нож может быть зажат в держателе сварочного ножа, и приводной блок предусмотрен для перемещения держателя сварочного ножа в вертикальном направлении, чтобы рассекать трубки. Во время движения в вертикальном направлении один из двух держателей трубок смещается по вертикали относительно другого держателя трубок с целью совмещения обрезанных концов трубок. Согласно настоящему изобретению два держателя трубок дополнительно перемещаются горизонтально друг к другу или друг от друга, или оба держателя трубок одновременно перемещаются в одном направлении вследствие движения держателя сварочного ножа в вертикальном направлении.

В предпочтительном варианте осуществления устройство содержит платформу, которая может перемещаться в вертикальном направлении, и на этой платформе расположен держатель сварочного ножа.

Согласно настоящему изобретению держатель сварочного ножа содержит две противоположные зажимные части, между которыми может быть зажат сварочный нож. Предпочтительно, чтобы одна из двух зажимных частей была неподвижной, а другая зажимная часть могла перемещаться относительно неподвижной зажимной части.

Дополнительно на одной из двух зажимных частей предусмотрена пара первых кронштейнов кривошипа. В одном варианте осуществления зажимная часть и пара первых кронштейнов кривошипа выполнены в виде одной детали. В качестве альтернативы пара первых кронштейнов кривошипа установлена на одной из двух зажимных частей в виде отдельных компонентов.

Пара кронштейнов кривошипа предпочтительно содержит в общей сложности четыре первых кривошипа. Эти кривошипы идентичны друг другу и расположены зеркально-симметрично относительно плоскости сварочного ножа, когда сварочный нож зажат между двумя зажимными частями.

Кроме того, пары отслеживающих колес предусмотрены для отслеживания кривошипов во время движения держателя сварочного ножа в вертикальном направлении и таким образом перемещения держателей трубок горизонтально друг к другу или друг от друга, или одновременного перемещения обоих держателей трубок в одном направлении.

Согласно настоящему изобретению предусмотрены второй кронштейн кривошипа и дополнительное отслеживающее колесо. Дополнительное отслеживающее колесо предусмотрено для отслеживания второго кронштейна кривошипа во время движения держателя сварочного ножа в вертикальном направлении. В процессе этого одна зажимная часть перемещается относительно второй неподвижной зажимной части, и таким образом изменяется расстояние между двумя зажимными частями.

Расстояние между двумя зажимными частями предпочтительно изменяется в трех разных положениях, в то время как второй кронштейн кривошипа отслеживается вторым отслеживающим колесом.

В положении захвата отслеживающее колесо соприкасается со вторым кронштейном кривошипа, и получающееся в результате расстояние между двумя зажимными частями как раз достаточно для вставки сварочного ножа.

В контактном положении расстояние между двумя зажимными частями выбирается так, чтобы сварочный нож был зажат на месте и одновременно находился в электрическом контакте. В этом положении отслеживающее колесо не соприкасается со вторым кронштейном кривошипа.

В положении высвобождения отслеживающее колесо соприкасается со вторым кронштейном кривошипа, и расстояние между двумя зажимными частями выбирается так, чтобы сварочный нож мог быть удален.

В предпочтительном варианте осуществления прижимные подушки расположены на по меньшей мере одной из двух зажимных частей и соприкасаются со сварочным ножом в контактном положении. В одном варианте осуществления эти прижимные подушки установлены на пружине на по меньшей мере одной зажимной части. Благодаря этой установке на пружине давление, оказываемое на сварочный нож при контакте с ним, можно регулировать различным образом. Было установлено, что в основном равномерное распределение давления на сварочном ноже приводит к равномерному распределению давления по поверхности сварочного ножа. Желательным является в основном равномерное распределение, поскольку это улучшает качество сварного соединения. В этом случае обеспечивается то, что к обрезанным концам и оставшимся концами термопластичных трубок независимо от их положения в держателе трубок соответственно прикладывается сравнимая тепловая энергия.

Согласно настоящему изобретению устройство содержит трансформаторный блок с первичной обмоткой и вторичной обмоткой, при этом вторичная обмотка образована только одним проводником. Этот проводник подключен к одной из двух зажимных частей, предпочтительно к неподвижной зажимной части. В контактном положении сварочный нож замыкает вторичную цепь и образует первичный резистивный элемент, в котором преимущественно происходит потеря мощности, в этой вторичной цепи. Таким образом сварочный нож нагревается до требуемой температуры. Сварочный нож, в частности, нагревается до температуры приблизительно 300°С посредством сильного переменного тока. Устройство согласно настоящему изобретению позволило достичь постоянной мощности нагрева на сварочном ноже. Благодаря предлагаемой согласно настоящему изобретению конструкции электрическая система может быть легко интегрирована в корпус устройства. Согласно настоящему изобретению первая и вторая группы трубок соответственно содержат одинаковое количество отдельных трубок, предпочтительно более двух трубок, в частности шесть трубок на группу трубок.

Предлагаемый согласно настоящему изобретению способ сварки множества трубок первой и второй групп трубок с применением устройства согласно настоящему изобретению включает несколько этапов.

Трубки первой и второй групп трубок первоначально вставляют параллельно друг другу и друг поверх друга в противоположные первый и второй держатели трубок, то есть так, что они непрерывно проходят в прямом направлении между указанными держателями трубок и сжимаются в них. Нагреваемый сварочный нож вставляют в держатель сварочного ножа и нагревают до требуемой температуры.

Нагретый сварочный нож перемещают между первым и вторым держателями трубок так, что сжимаемые трубки одновременно рассекаются на обрезанные концы и оставшиеся концы.

Обрезанные концы трубок расплавляют нагретым сварочным ножом.

Обрезанные концы трубок первой группы трубок совмещают с обрезанными концами трубок второй группы трубок посредством смещения одного из двух держателей трубок относительно другого держателя трубок таким образом, чтобы обрезанные концы трубок первой группы трубок располагались симметрично противоположно обрезанным концам второй группы трубок, и сварочный нож можно отвести.

Два держателя трубок смещают друг к другу, чтобы таким образом одновременно сварить каждый обрезанный конец трубок первой группы трубок и каждый обрезанный конец трубок второй группы трубок в соответствующие непрерывные трубки.

Сварочный нож в конечном счете удаляют из держателя сварочного ножа.

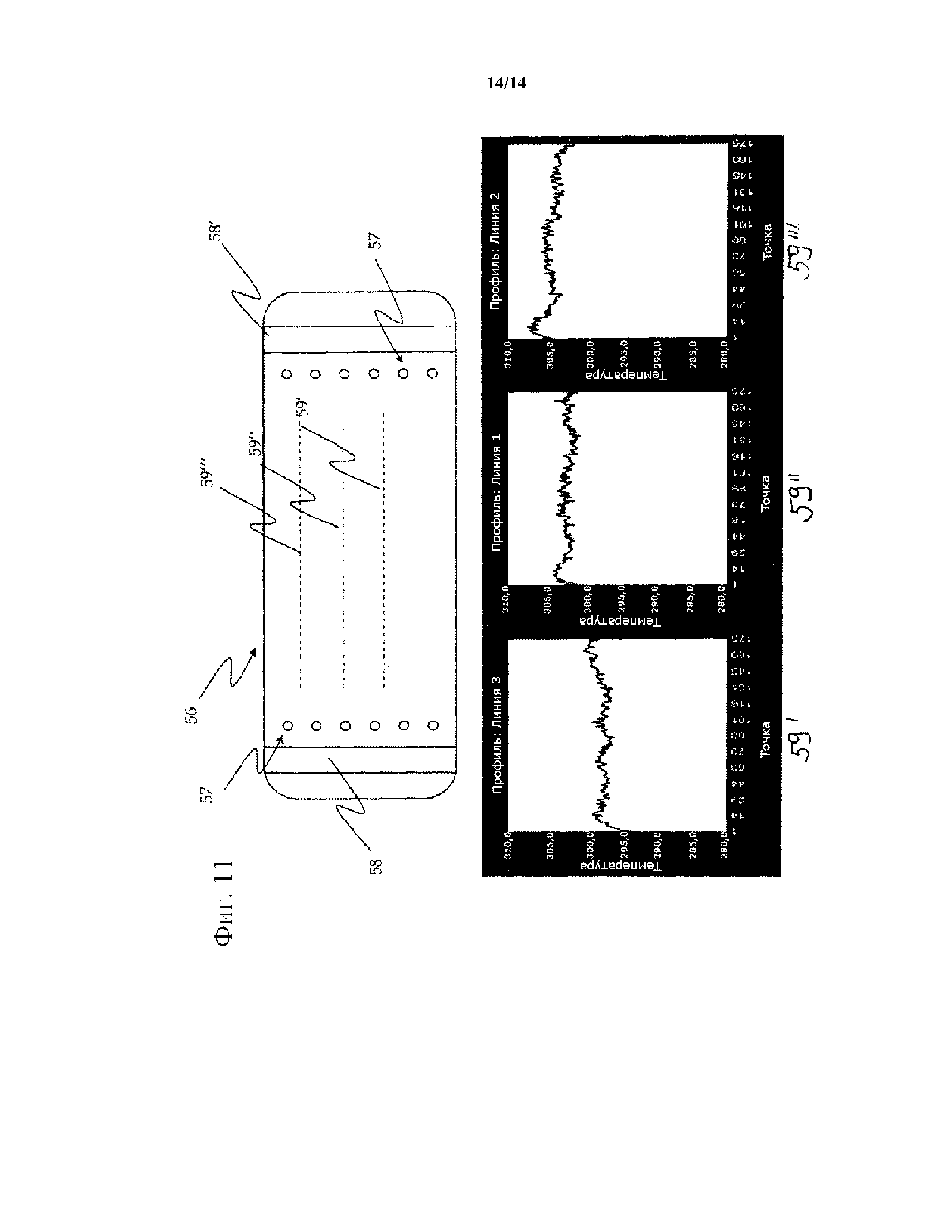

Во время вставки сварочного ножа (4) горизонтальное расстояние между первым и вторым держателем трубок (100, 200) равно d1. Это расстояние увеличивают до d4, когда сжатые трубки рассекаются. Когда обрезанные концы расплавляют, расстояние составляет d2, при этом верно условие d1 Величину расстояния d4 выбирают таким образом, чтобы к термопластичным трубкам прикладывалось растягивающее напряжение. Таким образом упрощается рассечение трубок. Расстояние уменьшают до d2, когда обрезанные концы расплавляют. Таким образом, обрезанные концы и оставшиеся концы соприкасаются с нагретым сварочным ножом и соответственно расплавляются на своих поперечных сечениях. Расстояние снова увеличивают до d4 во время смещения одного из двух держателей трубок. Увеличение расстояния до d4 гарантирует, что на поперечных сечениях трубки при отводе сварочного ножа остается достаточное количество расплавленного материала для последующей операции сварки. После этого каждый обрезанный конец трубки первой группы трубок и каждый обрезанный конец трубки второй группы трубок одновременно сваривают в соответствующие непрерывные трубки, соединяя концы посредством уменьшения расстояния между держателями трубок до d3. В конечном итоге сварочный нож отводят, и сваренные трубки удаляют. Держатели трубок располагают друг от друга на расстоянии d5, которое обычно настолько мало, что они соприкасаются друг с другом. Сварочный нож согласно настоящему изобретению, который предпочтительно используется в устройстве согласно настоящему изобретению и в способе согласно настоящему изобретению, на своей режущей поверхности содержит множество углублений. Согласно настоящему изобретению режущая поверхность служит для соответственно плавки обрезанных концов и оставшихся концов, и по этой причине далее она упоминается как плавящая поверхность. Было установлено, что углубления и, в частности, их расположение и/или количество оказывают влияние на распределение температуры по вертикали и горизонтали по поверхности сварочного ножа. Равномерное распределение является преимущественным, поскольку тем самым обеспечиваются в основном равномерное плавление обрезанных концов термопластичных трубок, а также надежный результат сварки. В предпочтительном варианте осуществления плавящая поверхность имеет прямоугольную форму, и периферийные зоны предоставлены вдоль двух коротких сторон прямоугольника, при этом указанные периферийные зоны предусмотрены для контакта со вторичной стороной трансформаторного блока. Данный контакт предпочтительно осуществляется посредством прижимных подушек, расположенных на одной из двух зажимных частей. Углубления на плавящей поверхности расположены вдоль периферийных зон плавящей поверхности. Сварочный нож согласно настоящему изобретению содержит лезвие на одной из двух более длинных сторон прямоугольника, при этом лезвие имеет симметричную форму в отношении поперечного сечения прямоугольника. Эта форма является преимущественной, поскольку благодаря ей сварочный нож создает очень прямой разрез при рассечении трубок. В одном варианте осуществления сварочный нож изготавливают путем продольного складывания тонкой пластины двойной ширины пополам. В этом случае край сгиба, вдоль которой две половины тонкой пластины соединяются друг с другом, служит лезвием для резания трубок. Таким образом получается симметрично закругленное лезвие. В качестве альтернативы этой сложенной конструкции сварочный нож может быть изготовлен посредством высечки, и его лезвие может быть изготовлено посредством штамповки. Операцию штамповки выполняют вдоль продольной стороны тонкой пластины, на которой вдоль продольной стороны штампуют требуемую форму лезвия. Таким образом можно рационально изготовить режущий край, который не является чрезмерно острым, а скорее закругленным и, в частности, равномерным и симметричным с обеих сторон. Сварочные ножи согласно настоящему изобретению хранят в ящике, который предпочтительно можно заменить целиком. КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ Примерный вариант осуществления настоящего изобретения описан более подробно ниже со ссылкой на графические материалы. На этих графических материалах: на фиг. 1 показан косой вид сверху в перспективе устройства согласно настоящему изобретению со столом и ножками стола, на фиг. 1А показан вид сверху в перспективе устройства согласно настоящему изобретению с закрытыми держателями трубок и вставленными трубками, на фиг. 2 показан вид снизу устройства согласно настоящему изобретению, на фиг. 3 показан вид сверху в перспективе части устройства согласно настоящему изобретению с открытыми держателями трубок, на фиг. 4 показано изображение в разрезе устройства согласно настоящему изобретению, при этом держатель сварочного ножа находится в положении, в котором сварочный нож может быть принят («положение подачи лезвия»), на фиг. 4А показано устройство согласно настоящему изобретению в «положении захвата лезвия», при этом несколько компонентов были опущены, чтобы обеспечить четкий вид устройства подачи для сварочного ножа и одного из держателей сварочных ножей, на фиг. 4В показано частичное изображение согласно фиг. 4А в то время, когда сварочный нож вставлен в держатель сварочного ножа, на фиг. 5 показано изображение в разрезе устройства согласно настоящему изобретению, на котором сварочный нож вставлен в держатель сварочного ножа и находится в электрическом контакте («положение перед разрезанием»), на фиг. 6 показано изображение в разрезе устройства согласно настоящему изобретению в положении, в котором первый и второй держатели трубок находятся друг от друга на расстоянии, вследствие чего вставленные трубки растянуты («положение растяжения»), на фиг. 7 показано изображение в разрезе устройства согласно настоящему изобретению в положении, в котором трубки рассекаются сварочным ножом, при этом первый и второй держатели трубок смещены по вертикали относительно друг друга, и трубки совмещены друг с другом («положение разрезания»), на фиг. 8 показано другое изображение в разрезе варианта осуществления с вставленными трубками, на котором первый и второй держатели трубок смещены вертикально друг относительно друга, и концы трубок, которые должны быть сварены, совмещены друг с другом и соединены («положение прижатия»), при этом сварочный нож больше не расположен между держателями трубок, на фиг. 9 показано изображение в разрезе устройства согласно настоящему изобретению, на котором сварочный нож удален («положение удаления»), на фиг. 10 показан предпочтительный вариант осуществления сварочного ножа, и на фиг. 11 показано распределение температуры по вертикали и горизонтали на сварочном ноже вдоль первой, второй и третьей линии. На разных фигурах идентичные компоненты обозначены одинаковыми ссылочными символами. Идентичные компоненты, которые показаны несколько раз, соответственно идентифицируются ссылочным символом только один раз. ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ На фиг. 1 показан вид сверху в перспективе устройства согласно настоящему изобретению в соответствии с иллюстративным вариантом осуществления, которое собрано на столе 700. Стол стоит на четырех ножках 701. Устройство содержит два держателя 100, 200 трубок, в которые вставлены трубки, при этом трубки первой группы трубок 1 проходят по первой плоскости, и трубки второй группы трубок 2 проходят по второй плоскости, которая лежит выше первой плоскости. Два держателя 100, 200 трубок дополнительно содержат зажимные рычаги 10, 20. На фиг. 1А ящик 500, в котором хранятся сварочные ножи, и подающее устройство 600 для сварочного ножа в держатель 40 сварочного ножа видны через вырез 702 в столе 700, выполненный для этой цели. Держатель сварочного ножа расположен под держателями 100, 200 трубок таким образом, что он не виден на фиг. 1 и 1А. Подающее устройство 600 для сварочного ножа содержит транспортную каретку 601 для салазок 60 и приводной блок 602, который состоит, например, из «щеточного двигателя постоянного тока с планетарной зубчатой передачей». Салазки 60 соединены с приводным блоком 602 посредством синхронного ремня 603. Ящик 500 выполнен таким образом, что отдельные сварочные ножи 4 упорядочены в ящике 500, проходя в продольном направлении (не видны на фиг. 1). Ящик 500 открыт со стороны, которая направлена к подающему устройству 600 для сварочного ножа. Пружинный элемент (не виден на фиг. 1) расположен в ящике и вжимает сварочный нож 4, предназначенный для следующей операции сварки, в направляющие рейки 61 подающего устройства 600 для сварочного ножа. Держатель 40 сварочного ножа (не виден на фиг. 1) установлен на платформе 400, расположенной под столом 700. Для перемещения платформы 400 и держателя 40 сварочного ножа к столу 700 или от него (стрелка Y), то есть вертикально вверх и вниз, если стол выровнен горизонтально, предусмотрен дополнительный приводной блок 401. На фиг. 1 и на других фигурах изображение дополнительного корпуса опущено. Держатели 100, 200 трубок предпочтительно выступают вверх от корпуса таким образом, что корпус не нужно открывать, чтобы вставить или удалить трубки. Кроме того, ящик 500 с запасом сварочных ножей должен быть легко доступен для замены, причем это реализуется посредством приспособления 704 для вытаскивания. Также на корпусе могут быть предусмотрены элементы управления, такие как пусковая кнопка 705 (см., например, фиг. 1, 1А). На фиг. 2 показан вид снизу устройства согласно настоящему изобретению, при этом платформа 400, на которой установлен держатель 40 сварочного ножа, и дополнительные компоненты приводного блока 401 для перемещения платформы 400 в вертикальном направлении видны на этой фигуре. Этот приводной блок содержит три шестерни 402, 403 и 407, при этом шестерня 402 соединена с платформой 400 посредством шатуна 405. Шестерня 407 расположена между шестернями 402 и 403 (видны на фиг. 2). Шатун 405 преобразует круговое движение шестерни 402 в линейное движение вверх и вниз платформы 400 вдоль стержнеобразных направляющих 406. Шестерня 403 приводится в движение двигателем 404, который, например, снова состоит из «щеточного двигателя постоянного тока с планетарной зубчатой передачей». На фиг. 2 также показан трансформаторный блок 90 для нагрева сварочного ножа 4, который более подробно описан ниже. На фиг. 3 показан вид в перспективе части устройства согласно настоящему изобретению, в котором держатели 100, 200 трубок открыты и в них трубки не вставлены. Первый и второй держатели 100, 200 трубок соответственно содержат первый зажим 101, 201 трубок и второй зажим 102, 202 трубок. Первый зажим 101 трубок первого держателя 100 трубок и первый зажим 201 трубок второго держателя 200 трубок соответственно содержат нижнюю часть и верхнюю часть. Второй зажим 102 трубок первого держателя 100 трубок и второй зажим 202 трубок второго держателя 200 трубок также соответственно содержат нижнюю часть и верхнюю часть. Верхняя часть первого зажима 101 трубок первого держателя 100 трубок и верхняя часть первого зажима 201 трубок второго держателя 200 трубок одновременно образуют нижнюю часть вторых зажимов 102, 202 трубок первого и второго держателей 100, 200 трубок. Каждый зажим трубок содержит сквозные отверстия 11, 12, 21 и 22, в которые вставляются трубки первой и второй групп трубок. Сквозные отверстия 11, 21 двух первых зажимов 101, 201 трубок расположены на первой плоскости, и сквозные отверстия 12, 22 расположены на второй плоскости. Первая плоскость проходит параллельно второй плоскости и отнесена от нее по вертикали. Два первых зажима 101, 201 трубок, а также два вторых зажима 102, 202 трубок содержат первую и вторую зоны 31, 32 сжатия, которые предусмотрены для сжатия вставленных трубок перед их рассечением. Зоны 31, 32 сжатия выполнены в форме зубьев пилы, чтобы трубки сжимались под косым углом, в частности углом от 25° до 30°. Сжатые трубки полностью закрыты, что любая жидкость, содержащаяся в трубках, например донорская кровь, больше не может проходить через зоны сжатия. На фиг. 3 дополнительно показан держатель 40 сварочного ножа с его первой зажимной частью 43, которая расположена напротив второй зажимной части 44 и может перемещаться относительно этой второй неподвижной зажимной части вдоль стержнеобразных направляющих 520. Обе зажимные части соответственно содержат пару наклонных прихватов 431, 441, при этом сварочный нож 4 удерживается между выступающими вверх секциями этих прихватов. Первые пружины 51 применяются для прижатия первой зажимной части 43 ко второй зажимной части 44. Пара кронштейнов 41 кривошипа установлена на зажимной части 44, при этом с обеих сторон выступающих вверх секций кронштейнов кривошипа сформированы в общей сложности четыре первых кривошипа 411. В качестве альтернативы зажимная часть 44 и пара кронштейнов 41 кривошипа реализованы в виде одной детали. Кривошипы 411 идентичны друг другу и расположены зеркально-симметрично по отношению к плоскости сварочного ножа 4, когда сварочный нож зажат между зажимными частями 43, 44. Кроме того, задний кронштейн 41 кривошипа на фиг. 3 снабжен гнездом 42 для вставки сварочного ножа 4 между двумя зажимными частями 43, 44 (не виден на фиг. 3). На фиг. 3 также показаны дополнительные компоненты нагревателя для сварочного ножа 4, который содержит вышеупомянутый трансформаторный блок 90. Первичная обмотка в виде нескольких витков медного провода, например 5–15 витков, намотана вокруг полого цилиндрического ферритового сердечника этого блока по его окружности, при этом отдельные витки проходят по существу в осевом направлении ферритового сердечника, а также через этот ферритовый сердечник. С другой стороны, вторичная обмотка образована только одним отдельным проводником, который проходит прямо через ферритовый сердечник, и концы которого соответственно привинчены к нижним секциям прихватов 441 зажимной части 44 (винт 901). Прихваты 441 являются электропроводящими и образуют часть вторичной цепи, которая замыкается электропроводящим сварочным ножом 4, как только этот сварочный нож зажимается между первой зажимной частью 43 и второй зажимной частью 44 и контактирует с прихватами 441. Поскольку сварочный нож 4 имеет значительно меньшее поперечное сечение и более высокое удельное сопротивление, чем прямой проводник, образующий вторичную обмотку, и два прихвата 441, его электрическое сопротивление сравнительно велико, вследствие чего большая часть потерь электрической мощности вторичной цепи происходит в сварочном ноже. Кроме того, коэффициент трансформации трансформаторного блока 90 только с одним витком во вторичной цепи приводит к более большому вторичному току, вследствие чего сварочный нож может быть очень эффективно и быстро нагрет до требуемой температуры приблизительно 300°С в течение 3–4 секунд. В этом случае могут быть получены токи, превышающие 100 А. На фиг. 4 показано изображение в разрезе устройства согласно настоящему изобретению, на котором платформа 400 и, следовательно, держатель 40 сварочного ножа, который может перемещаться относительно стола 700 в вертикальном направлении вдоль стрелки Y, находятся в так называемом «положении подачи лезвия». В этом положении держатель 40 сварочного ножа расположен на такой высоте, что сварочный нож 4 может быть вставлен через гнездо 42 между двумя зажимными частями 43, 44. С этой целью две зажимные части 43, 44 находятся на небольшом расстоянии друг от друга. Расстояние между двумя зажимными частями 43, 44 регулируется против усилия пружин 51 посредством отслеживания второго кривошипа 451 на втором кронштейне 45 кривошипа с помощью отслеживающего колеса 52. В «положении подачи лезвия» отслеживающее колесо 52 на втором кривошипе 451 находится в положении (В) захвата, в котором две зажимные части 43, 44 расположены друг от друга на расстоянии не большем, чем расстояние, необходимое для вставки сварочного ножа 40. Два держателя 100, 200 трубок соответственно установлены на столе 700 с возможностью смещения и, следовательно, могут перемещаться не только относительно друг друга, но и совместно в одном направлении. Они предварительно подвергаются напряжению в отношении друг друга посредством вторых пружин. На фиг. 4 соответствующие вторые пружины обозначены ссылочными символами 203, 203'. Кроме того, на держателях 100, 200 трубок установлены соответственно два отслеживающих колеса 53. Это приводит к тому, что в общей сложности четыре отслеживающих колеса 53, которые взаимодействуют с вышеупомянутыми четырьмя первыми кривошипами 411 на кронштейнах 41 кривошипа, когда эти кронштейны кривошипа входят в зацепление между парами отслеживающих колес 53, как в случае «положения подачи лезвия», показанном на фиг. 4. Горизонтальное расстояние d1 регулируется между двумя держателями 100, 200 трубок посредством отслеживания четырех первых кривошипов 411. В «положении подачи лезвия», показанном на фиг. 4, первый и второй держатели 100, 200 трубок находятся друг от друга на расстоянии d1. Поскольку четыре первых кривошипа 411 выполнены идентичными друг другу и зеркально-симметричны относительно плоскости сварочного ножа 4, и два держателя 100, 200 трубок могут быть совместно смещены в одном направлении, держатели 100, 200 трубок всегда выровнены относительно держателя 40 сварочного ножа таким образом, что сварочный нож располагается точно в центре между двумя держателями 100, 200 трубок. Таким образом компенсируются любые допуски между платформой 400, несущей держатель 40 сварочного ножа, и столом 700, на котором установлены держатели 100, 200 трубок. На фиг. 4А показана часть устройства согласно настоящему изобретению. На этой фигуре, в частности, показан один из двух держателей 100 трубок, который расположен на столе 700 и содержит зажимной рычаг 10. Вторая половина устройства, которая содержит второй держатель 200 трубок и вторую зажимную часть 44, на фиг. 4А опущена. Поэтому частично виден держатель 40 сварочного ножа с первой зажимной частью 43. Держатель 40 сварочного ножа находится в «положении подачи лезвия», как описано выше со ссылкой на фиг. 4. Трубки первой и второй групп трубок 1, 2 в принципе уже должны быть вставлены в устройство в этом положении, но на фиг. 4 также опущены. Подающее устройство 600 для сварочного ножа содержит салазки 60, которые перемещаются вдоль направляющих реек 61 с кареткой 601 и приводятся в движение посредством дополнительного приводного блока 602 (см. фиг. 1А). Чтобы вставить сварочный нож 4 в держатель 40 сварочного ножа, салазки 60 перемещаются в направлении стрелки X и в процессе увлекают сварочный нож 4. Для каждой операции сварки вставляется новый сварочный нож, так что каждый сварочный нож 4 используется только один раз. Большое количество сварочных ножей 4 хранится в ящике 500. Ящик 500 выполнен таким образом, что один сварочный нож 4 соответственно выдвигается вперед в область направляющих реек 61 для каждой операции сварки, то есть таким образом, что сварочный нож может подхватываться салазками 60 и перемещаться в держатель 40 сварочного ножа. На фиг. 4А также показан датчик 902 температуры, посредством которого определятся и контролируется температура сварочного ножа. На фиг. 4В показано частичное изображение согласно фиг. 4А, на котором сварочный нож 4 вставлен в держатель 40 сварочного ножа. Другой сварочный нож 4' уже предварительно установлен для следующей операции сварки. Сварочный нож 4 направляется в держателе 40 сварочного ножа на серповидных рейках 55. Чтобы полностью вставить сварочный нож 4, сами салазки 60 входят в держатель 40 сварочного ножа на определенное расстояние. Поэтому изначально требуется снова отвести салазки 60 из области держателя 40 сварочного ножа путем изменения направления их движения перед тем, как могут быть выполнены дополнительные этапы, которые включают вертикальное смещение держателя 40 сварочного ножа из «положения подачи лезвия». На фиг. 4В показаны салазки 60 в положении, в котором они уже снова отведены на определенное расстояние. На фиг. 4В показан предпочтительный вариант осуществления сварочного ножа 4. Периферийные зоны 4’’ и 4’’ проходят вдоль двух более коротких сторон прямоугольника. В вставленном состоянии эти периферийные зоны 4’’ и 4’’’ соприкасаются с первой и второй зажимной частью 43, 44 (не видна). Для обеспечения надежного электрического зажимная часть 44 содержит выступающие контактные точки, предпочтительно в виде установленных на пружине прижимных подушек, на внутренней стороне выступающих вверх секций прихватов 441. В окрестности своих периферийных зон сварочный нож 4 содержит углубления 48, которые выполнены в виде каналов вдоль двух более коротких сторон прямоугольника. Сварочный нож 4 точно опирается на серповидные рейки 55 вдоль нижней части прямоугольника. На фиг. 5 показано изображение в разрезе устройства согласно настоящему изобретению, при этом платформа 400, посредством которой держатель 40 сварочного ножа перемещается в вертикальном направлении вдоль стрелки Y, находится в так называемом «положении перед разрезанием». По сравнению с «положением подачи лезвия», показанным на фиг. 4, платформа 400 смещена вверх на определенное расстояние. В этом положении отслеживающее колесо 52 над вторым кронштейном 45 кривошипа выходит из зацепления со вторым кривошипом 451 и находится в так называемом контактном положении (А). В этом положении две зажимные части 43, 44 больше не отнесены друг от друга посредством кривошипа 451, а могут теперь зажимать сварочный нож 4 между собой, при этом сварочный нож в то же время находится в электрическом контакте. Также тогда в этом положении сварочный нож 4 нагревается с помощью электричества. На фиг. 6 показано изображение в разрезе устройства согласно настоящему изобретению, при этом платформа 400, посредством которой держатель 40 сварочного ножа перемещается в вертикальном направлении вдоль стрелки Y, находится в так называемом «положении растяжения». По сравнению с фиг. 4 и фиг. 5 платформа 400 дополнительно смещена в направлении стола 700, и отслеживающие колеса 53 теперь находятся в положении на первых кривошипах 411, при котором расстояние между двумя держателями 100, 200 трубок доводится до максимального значения d4. Таким образом, трубки первой и второй групп трубок 1, 2 растягиваются. Первые кривошипы 411 на кронштейнах 41 кривошипа выполнены таким образом, что это расстояние d4 сохраняется во время последующего дополнительного движения платформы 400 в направлении стола 700, в ходе которого режущий нож 4 рассекает трубки. Таким образом трубки рассекаются в растянутом состоянии. На фиг. 7 показано изображение в разрезе устройства согласно настоящему изобретению, на котором платформа 400 находится в так называемом «положении разрезания», при этом трубки первой и второй групп трубок 1, 2 в этом положении рассечены. Обрезанные концы 1' трубок первой группы трубок должны быть вертикально совмещены с обрезанными концами 2' трубок второй группы трубок сразу же после того, как трубки были рассечены. С этой целью второй держатель 200 трубок может быть смещен в вертикальном направлении и предварительно напряжен в направлении вверх посредством третьей пружины 80. Однако это движение второго держателя 20 трубок блокируется в положениях, описанных до сих пор, вследствие зацепления с упорной поверхностью 720 на фиксаторе 72, который может быть горизонтально смещен на столе 700 и предварительно напряжен относительно второго держателя трубок посредством четвертой пружины 71. Упорная поверхность 720 отводится для того, чтобы тем самым разблокировать второй держатель 200 трубок за счет вхождения конуса 47, расположенного на платформе 400, в полый конус 70, расположенный эксцентрично на ней на нижней стороне фиксатора 72. Таким образом четвертая пружина 71 сжимается. Согласно фиг. 6 конус 47 уже начинает входить в полый конус 70 в «положении растяжения». Конус 47 и полый конус 70 приспособлены друг к другу таким образом, что второй держатель 200 трубок расцепляется во время вертикального движения платформы 400, как только трубки обеих групп трубок 1, 2 полностью рассечены. Третья пружина 80 поджимает второй держатель 200 трубок вверх после того, как он был разблокирован. Согласно фиг. 7 конус 47 полностью вошел в полый конус 70 в «положении разрезания» и тем самым разблокировал второй держатель 200 трубок, что он может смещаться вверх третьей пружиной 80. Таким образом, обрезанные концы 1' трубок первой группы трубок совмещаются по вертикали с обрезанными концами 2' трубок второй группы трубок. Сварочный нож 4 все еще расположен между трубками. Платформа 400 достигла своего наивысшего положения в «положении разрезания». Отслеживающее колесо 52 второго кривошипа 451 все еще расположено сверху него в контактном положении (А), вследствие чего сварочный нож 4 зажат между зажимными частями 43, 44 и может быть нагрет/нагревается. Отслеживающие колеса 53 на первых кривошипах 411 регулируют расстояние между держателями 100, 200 трубок до расстояния d2, которое имеет такую величину, что обрезанные концы 1' и 2', а также оставшиеся концы 1'', 2'', прижимаются к горячему сварочному ножу 4 и вследствие этого расплавляются. Сварочный нож 4 впоследствии отводится из области обрезанных трубок. Это достигается тем, что платформа 400 и, следовательно, держатель 40 сварочного ножа теперь сдвинуты вниз. Обращение направления их движения осуществляется автоматически посредством шатуна 405 без обращения направления вращения двигателя 404 приводного блока 401. При этом отслеживающие колеса 53 на первых кривошипах 411 сначала снова проходят область, по которой они уже прошли во время «положения растяжения», и в которой расстояние между двумя держателями 100, 200 трубок доводится до максимального значения d4. Таким образом, трубки с расплавленными концами слегка отодвигаются от сварочного ножа 4, чтобы тем самым упростить его отвод. Кроме того, расплавленный материал, расположенный на расплавленных концах, не транспортируется вследствие отвода и поэтому доступен для последующей операции сварки. Во время дальнейшего движения вниз платформы 400 отслеживающие колеса 53 на первых кривошипах 411снова достигают области, по которой они перемещались во время «положения перед разрезанием», и в которой расстояние между двумя держателями 100, 200 трубок доводится до меньшего значения d3. В результате каждый обрезанный конец 1' первой группы трубок соответственно соприкасается с обрезанным концом 2' второй группы трубок и соответственно сваривается в непрерывную трубку. Это так называемое «положение прижатия» показано на фиг. 8. В «положении прижатия» согласно фиг. 8 платформа 400 останавливается, так, что соединенные трубки, а также оставшиеся концы 1'', 2'' можно удалить из устройства после определенного периода охлаждения. На фиг. 9 показано изображение в разрезе устройства согласно настоящему изобретению, на котором платформа 400 и держатель 40 сварочного ножа находятся в «положении удаления». Платформа 400 достигла самого низкого положения в «положении удаления». Сваренные трубки и оставшиеся концы уже удалены из держателей 100, 200. Как упоминалось выше со ссылкой на фиг. 4, расстояние между двумя зажимными частями 43, 44 регулируется путем отслеживания второго кривошипа 451 с помощью отслеживающего колеса 52. Когда держатель 40 сварочного ножа находится в «положении удаления», отслеживающее колесо 52 второго кривошипа 451 находится в положении высвобождения (C). В этом случае первая зажимная часть 43 была перемещена относительно второй зажимной части 44 против усилия первой пружины 51 (не видна на фиг. 9) таким образом, что ширина зазора между двумя зажимными частями 43, 44 отрегулирована до максимума. Таким образом сварочный нож 4 высвобождается и может выпасть из держателя 40 сварочного ножа в ящик утилизации (не показан на фиг. 9). Во время перехода из «положения прижатия» согласно фиг. 8 в «положение удаления» согласно фиг. 9 второй держатель 200 трубок перемещается назад из своего смещенного вверх положения в исходное положение, в котором он располагается на той же высоте, что и первый держатель 100 трубок. Третья пружина 80 одновременно напрягается. Это реализуется посредством механизма 800 обратного хода с помощью соединительной тяги 81, которая соединена со вторым держателем 200 трубок. Когда платформа 400 перемещается вниз, она входит в контакт с упором 82 соединительной тяги 81 и тянет эту соединительную тягу вдоль во время своего нисходящего движения. Конус 47 в процессе этого также выходит из зацепления с полым конусом 70, вследствие чего упорная поверхность 720 снова входит в зацепление во второй держатель 200 трубок. Второй держатель трубок находится в своем исходном положении, в котором он располагается на той же высоте, что и первый держатель 100 трубки. Во время нисходящего движения в «положение удаления» отслеживающие колеса 53 в конечном счете также выводятся из зацепления с первыми кривошипами 411 на кронштейнах 41 кривошипа. Расстояние между двумя держателями 100, 200 трубок в процессе уменьшается до такой степени, что держатели 100, 200 трубок соприкасаются друг с другом. На фиг. 10 показан предпочтительный вариант осуществления сварочного ножа 4 прямоугольной формы, при этом углубления 48 соответственно расположены в ряд вдоль периферийных зон 4'', 4''' двух более коротких сторон прямоугольника. Сварочный нож 4 предпочтительно изготавливают путем продольного складывания тонкой пластины двойной ширины пополам. В этом случае край сгиба, вдоль которого две половины тонкой пластины соединяются друг с другом, служит в качестве лезвия 50 для резания трубок. В качестве альтернативы этой сложенной конструкции сварочный нож 4 может быть изготовлен посредством высечки, а его лезвие 50 может быть изготовлено посредством штамповки. Таким образом можно рационально изготовить режущий край, который не является чрезмерно острым, а скорее закругленным и, в частности, равномерным и симметричным с обеих сторон. Последнее важно для предотвращения отклонения режущего ножа по направлению к одной стороне во время рассечения трубок, как это было бы, например, с асимметрично шлифованным краем. Лезвие 50 для резания трубок проходит вдоль одной из двух более длинных сторон прямоугольника. Например, сварочный нож 4 имеет длину от 60 до 80 мм, в частности 70 мм, ширину от 15 до 20 мм, в частности 17 мм, и толщину от 0,2 до 0,5 мм, в частности 0,3 мм. Размер плавящей поверхности 49 в первую очередь зависит от диаметра трубок и от количества трубок, которые необходимо сварить. Материал, используемый для сварочного ножа 4, состоит, например, из хромовой/никелевой стали. Распределение температуры по горизонтали и по вертикали по поверхности сварочного ножа имеет важность для качества сварки. Было установлено, что расположение углублений вдоль периферийных зон 4’’, 4’’’ приводит к более однородному распределению тепла по вертикали. Требуемая температура сварочного ножа составляет приблизительно 300°C. На фиг. 11 показан другой вариант осуществления сварочного ножа 56. Например, шесть углублений 57 предпочтительно круглой формы соответственно расположены на каждой из периферийных зон 58, 58’. Однако число и геометрическая форма этих углублений не ограничены показанными числом и круглой формой. В показанном варианте осуществления отношение ширины полотна к ширине или диаметру гнезда составляет 60%. Нижняя иллюстрация показывает протокол измерений с распределением температуры по горизонтали вдоль трех пунктирных линий 59’, 59’’, 59’’’. Распределение температуры по вертикали также может быть считано из протоколов измерений. Линии 59’, 59’’, 59’’’ были выбраны на высоте, на которой трубки впоследствии рассекаются в устройстве согласно настоящему изобретению. Протокол основан на записи с помощью тепловизионной камеры. Этот протокол показывает распределение температуры по горизонтали вдоль линий 59’, 59’’, 59’’’. Профиль «линия 3» соответствует измерению вдоль линии 59’. Профиль «линия 1» соответствует измерению вдоль линии 59’’, и профиль «линия 2» соответствует измерению вдоль линии 59’’’. Значения точек, нанесенных на оси y, соответствуют единицам горизонтальной длины вдоль линий 59’, 59’’, 59’’’. С целью измерения распределения температуры сварочный нож 56 был зажат в держателе 40 сварочного ножа, который содержит первую и вторую зажимную части 43, 44 и затемнен для измерения. Сварочный нож замыкает вторичную цепь трансформаторного блока и нагревается до номинальной температуры приблизительно 300°C по причине большой величины его сопротивления. Было установлено, что оптимальное распределение температуры (300°C +/- 5°C) было достигнуто в течение 3–4 секунд. Кроме того, испытания показали, что контакт сварочного ножа с двумя зажимными частями оказывает влияние на распределение температуры по вертикали. Симметричное распределение зажимающего усилия вдоль двух периферийных зон подтвердило значимость для распределения температуры по вертикали. Одним из вариантов в этом отношении являются прижимные подушки, которые предпочтительно сформованы на пружине по меньшей мере на одной из двух зажимных частей. Эти прижимные подушки позволяют достичь осуществления симметричного контакта, приблизительно регулируя давление всех прижимных подушек до одинакового значения. СПИСОК ССЫЛОЧНЫХ СИМВОЛОВ 1 Трубки первой группы трубок 1’ Обрезанные концы трубок первой группы трубок 1’’ Оставшиеся концы трубок первой группы трубок 2 Трубки второй группы трубок 2’ Обрезанные концы трубок второй группы трубок 2’’ Оставшиеся концы трубок второй группы трубок 100 Первый держатель трубок 101 Первый зажим трубок первого держателя трубок 102 Второй зажим трубок первого держателя трубок 51 Первая пружина 11 Сквозные отверстия через первый зажим трубок второго держателя трубок 12 Сквозные отверстия через второй зажим трубок первого держателя трубок 200 Второй держатель трубок 201 Первый зажим трубок второго держателя трубок 202 Второй зажим трубок второго держателя трубок 203, 203’ Вторые пружины 21 Сквозные отверстия через первый зажим трубок второго держателя трубок 22 Сквозные отверстия через второй зажим трубок второго держателя трубок 31 Первая зона сжатия 32 Вторая зона сжатия 4 Сварочный нож 4’ Дополнительный сварочный нож 4’’, 4’’’ Периферийные зоны 40 Держатель сварочного ножа 41 Пара кронштейнов кривошипа 42 Гнездо 43 Первая зажимная часть 44 Вторая зажимная часть 45 Второй кронштейн кривошипа 47 Конус 48 Углубления 49 Плавящая поверхность 50 Лезвие 51 Первые пружины 52 Отслеживающее колесо второго кривошипа 53 Пара отслеживающих колес первого кривошипа 55 Серпообразные рейки 56 Сварочный нож 57 Круглые углубления 58, 58’ Периферийная зона 59’, 59’’, 59’’’ Три пунктирных линии 400 Платформа для размещения держателя сварочного ножа 401 Приводной блок для платформы 402, 403, 407 Шестерни 404 Двигатель 405 Шатун 406 Стержнеобразная направляющая 411 Четыре первых кривошипа 431, 441 Наклонные прихваты 451 Второй кривошип 500 Ящик со сварочными ножами 520 Стержнеобразная направляющая 600 Подающее устройство для сварочного ножа 60 Салазки 61 Направляющие рейки 601 Каретка 602 Приводной блок для подачи сварочного ножа 603 Синхронный ремень 700 Стол 70 Полый конус 71 Четвертая пружина 72 Фиксатор 720 Упорная поверхность 701 Четыре ножки 702 Вырез 704 Приспособление для вытаскивания 705 Пусковая кнопка 10, 20 Зажимные рычаги 800 Механизм обратного хода 80 Третья пружина 81 Соединительная тяга 82 Упор 90 Трансформаторный блок 901 Винт 902 Датчик температуры Контактное положение (A) Положение захвата (B) Положение высвобождения (C).

Реферат

Группа изобретений относится к устройству для сварки термопластичных трубок (1, 2), способу сварки и сварочному ножу. Устройство для сварки термопластичных трубок (1, 2) использует трубки (1, 2), помещенные в держатели (100, 200) трубок и сжатые с помощью зажимов трубок. Сварочный нож имеет прямоугольную форму и содержит углубления на его плавящей поверхности, при этом он перемещается между первым и вторым держателями трубок и рассекает трубки (1, 2) в процессе. Таким образом, получают обрезанные концы и оставшиеся концы. Обрезанные концы совмещают друг с другом путем относительного перемещения одного держателя (100) трубок относительно другого держателя (200) трубок и посредством горизонтального перемещения двух держателей (100, 200) трубок одновременно сваривают с образованием непрерывных трубок. Способом сварки трубок с помощью устройства по изобретению осуществляют сваривание обрезанных концов трубок при их сжимании в держателях. Технический результат, достигаемый при использовании группы изобретений, заключается в обеспечении эффективности и стерильности при обработке доз донорской крови. 4 н. и 17 з.п. ф-лы, 14 ил.

Комментарии