Способ получения термореактивных полимеров - SU567412A3

Код документа: SU567412A3

Описание

(54) СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРЕАКТИВНЫХ ПОЛИМЕРОВ

Реферат

Формула

1

Изобретение относится к термореактивным и устойчивым цри хранении иолимерам

, которые можно иснользовать для изготовления формованных изделий.

Известны эластомеры из бнсмалеинимидов и определенных длинноцепных аминов

с молекулярным весом в пределах от 750 до 12000 1. Утверждаемые смеси, менее пригодные

для получения, например, нресс-масс или ламинатов; кроме того, теплостойкость

полученных из этих смесей формовочных материалов не очень хорошая.

Известны также термореактивные полимеры на основе Н,М--бисимидов ненасыщенных

дикарбоновых кислот и первичных диаминов 2. Свойства этих продуктов, например

предел прочности при изгибе достигаются лишь после отверждения в течение

15-50 час нри 200-230°С. Время отверждения можно сократить применением давления

, но тогда отверждение следует осуществлять под давлением до 100 кг/см.

Согласно предлагаемому изобретению к реакционной смеси исходных компонентов,

состоящей из полиимида ненасыщенной дикарбоновой кислоты и нолиамина, добавляют

азометины, причем соотношение компонентов в смеси таково, что на 1 эквивалент

имидогрупны приходится 0,1-0,85 эквивалента первичной аминогрунны и 0,45-

0,08 эквивалента С N-rpynn, причем сумма эквивалентов первичной аминогруппы

и С N-rpynn составляет 0,33-1,0 эквивалент к 1 эквиваленту имидогрунпы.

Найдено, что смеси из полнамина и избыточного полнимида вступают в быструю и

фактически количественную реакцию с азометином . При этом получают в условиях

использования давления и долгого отверждения и без других затрудненнй формовочные

материалы с ценными и выгодными свойствами по сравнению с известным формовочным

материалом 2. Другим преимуществом этих формовочных материалов является

их значительно улучшенная теплостойкость , причем их хрупкость не повышается

. Механические свойства полученных из смесей по изобретению формовочных материалов

лучше, чем свойства нолученных согласно известному формовочных материалов . Макромолекулярный формовочный материал с высокой теплостойкостью часто непригоден

для применения в некоторой области техники, поскольку из него можно получить

технические продукты только с затрудненнями , илп потому что он имеет другие

неблагоприятные свойства, например хрупкость. Согласно изобретению получают новые,

устойчивые при хранении термореактивные смеси, которые отличаются тем, что они содержат: полиимиды определенных ненасыш,енных дикарбоновых кислот общей формулы I

где А - Х-валентный, органический остаток минимум с 2 и максимум с 30 атомами

углерода, и В - остаток формул и X - число 2 или 3; полиамины формулы II или III

D-(NH2), причем в формуле II остаток D означает Y-валентный органический остаток с 2-40

атомами углерода, и Y озиачает целое число от 2 до 4, и где в формуле III остатки Ri

каждый означает полученный отщеплением атома кислорода двухвалентный углеводородный

остаток альдегида или кетона с 1-8 атомами углерода, т означает число 0,1-2;

азометипы формулы IV, V или VI R, R,R, II

-C N-E-N C-R,, RSRa ,,

в которых R2 означает атом водорода, линейный или разветвленный алифатический

углеводородный остаток максимум с 12 атомами углерода, циклоалифатический или циклоалифатическиалифатический углеводородный остаток максимум с 12 атомами

углерода, ароматический остаток с 6-12 атомами углерода, аралифатический углеводородный

остаток максимум с 20 атомами углерода или гетероциклический или гетероциклическиалифатический остаток;

RS и R4 имеют то же самое значение, что и R2, за исключением атома водорода, причем

iRa и R4 вместе с атомом углерода, с которым они связаны, могут означать и циклоалифатическую

кольцевую систему, и Е означает двухвалентный органический остаток

минимум с 2 и максимум 30 атомами углерода , и в соответствующем случае катализатор

отверждения. В качестве специальных примеров полиимидов формулы I следует назвать:

М,Ы-этилбисмалеинимид, М,М-гексаметиленбисмалеинимид, Ы,Ы-ж-фениленбисмалеинимид,

Ы,Ы-п-фениленбисмалеинимид, Ы,Ы-4,4-дифенилметанбисмалеипимид,

К,Н-4,4-3,3-дихлордифенилметанбисмалеинимид , М,М-4,4-дифенилэфирбисмалеинимид,

Ы,М-4,4-дифенилсульфонбисмалеинимид, N,N-4,4-дициклогексилметанбисмалеини N

,N-лt-кcилилeнбиcмaлeинимид, N,N-/г-кcилилeнбиcмaлeинимид, N,N-4,4-дифeнилциклoгeкcaнбиcмaлeиниК

,Н-ж-фениленбисцитраконимид, Ы,Ы-4,4-дифенилметанбисцитраконимид,

:N,N-4,4-2,2 - дифенилпропанбисмалеинимид , N,N-Y,Y-1 3-Дипpoпилeн-5,5-димeтилгидaнтионбисмалеинимид

, N,N-4,4-дифeнилмeтaнбиcитaкoнимид, ,N,N-л-фeнилeнбиcитaкoнимид,

N,N-4,4 - дифенилметанбисдиметилмалеинимид , N,N-4,4- 2,2 - дифенилпропанбисдиметилмалеинимид

, N,N - гексаметиленбисдиметилмалеинимид ,

N,N - 4,4 - дифенилэфирбисдиметилмалеинимид , N,N-4,4 - дифенилсульфонбисдиметилмалеинимид

, N,N-биcмaлeинимид 4,4-диаминотрифенилфосфата ,

N,N-биc-мaлeинимид 4,4-диаминотрифенилфосфита , N,N-биcмaлeинимид 4,4-диаминотрифенилтиофосфата

, N,N,,N -тpиcмaлeинимид трис- (4-аминофенил )-фосфата,

,N -тpиcмaлeинимид трис- (4-аминофенил )-фосфита, N,N,N -тpиcмaлeинимид трис- (4-аминофенил

) -тиофосфата.

Можно применять и смеси двух или нескольких

этих полиимидов.

Полиамины формул II и III - известные соединения.

В качестве примеров диаминов формулы II следует назвать:

4,4-диаминодпциклогексилметан,

1,4-диаминоциклогексан,

л-фепилендиамин,

л-фенилендиамин,

4,4-диаминодифенилметан,

бис- (4-аминофенил) -2,2-пропан,

4,4-диампподифенплэфир,

4,4-диаминодифенилсульфон,

1,5-диаминонафталин,

ж-ксилиленднамин,

л-ксилилендиамин,

этилендиамин,

гексаметилендиампн,

бис-(7 - аминопропил) - 5,5-диметилгидантоин ,

4,4-диаминтрифеннлфосфат.

Предпочитают применение ж-фенилендиамина ,

4,4-диаминдифенилметана,

4,4-диаминодифенилэфира, гексаметилендиамина ,

4,4-диаминотрифенилфосфата,

4,4-диаминотрифенилтиофосфата,

4,4-диаминотрпфенилфосфита.

Из отличных от первичных полиаминов

формулы II полиаминов формулы III предпочтительно применяют полиамины, содержащие

менее 40 атомов углерода и 3 или 4 NH2-rpynnbi на молекулу. ННз-группы могут

быть замещенными в соответствующем случае к замещенному метильными группами

бензольному кольцу, нафталиновому кольцу, пиридиновому кольцу или триазиновому

кольцу. Они могут быть замещенными и к нескольким бензольным кольцам, которые

связаны друг с другом через простую валентную связь, атом или инертную группу

, которые приведены уже для первичных полиаминов формулы II, или через одну из следующих групп

О

II -N-, -СН-, -ОРО-,

I

-ОРО-ОРО- ,

I о

I о

Примерами таких полиаминов являются:

1,2,4-триаминобензол, 1,3,5-триаминобензол, 2,4,6-триаминотолуол,

2,4,6-триамино-1,3,5-триметилбензол,

1,3,7-триаминонафталин,

2,4,4-триаминодифенил,

3,4,6-триаминопиридин,

2,4,4-триаминофенилэфир, 2,4,4-триаминодифенилметан,

2,4,4-триаминодифенилсульфон,

2,4,4-триаминобензофенон,

2,4,4-триамино-З-метилдифенилметан,

N,N,N-TpH- (4-аминофенил) -амин,

три-(4-аминофенил)-метан,

три- (4-аминофенил) -фосфат,

три- (4-аминофенил) -фосфит,

три- (4-аминофенил) -тиофосфат,

3,5,4-триаминобензанилид, меламин, 3,5,3,5-тетрааминобензофенон,

1,2,4,5-тетрааминобензол,

2,3,6,7-тетрааминонафталин,

3,3-диаминобензидин,

3,3,4,4-тетрааминофенилэфир,

3,3,4,4-тетрааминодифенилметан,

3,3,4,4-тетрааминодифенилсульфон,

3,5-бис- (3,4-диаминофенил) -пиридин.

Предпочитают применение три-(4-аминофенил

) -фосфата, три- (4-аминофенил) -фосфита и три-(4-аминофенил)-тиофосфата или смеси этих соединений.

Азометины формул IV и V представляют собой известный класс соединений и их

можно получать путем взаимодействия альдегидов или кетонов формулы VII

Кз

I

VII

R,

35 где Кг и Rs имеют то же самое значение, что и в формулах IV и V, взаимодействию с

моноаминами формул VIII и IX

VIII

R4-NH2

или диаминами

IX

НгЫ-Е-NH2

где R4 и Е имеют то же самое значение, что и в формулах IV и V в эквивалентных

количествах и в соответствующем случае в присутствии катализатора.

Азометины формулы VI также представляют собой известные соединения и получаются

аналогичным способом, путем взаимодействия диальдегидов или дикетонов формулы X

НаНа

(X)

O,C-R5-C O

где На и Rs имеют то же значение, что и в формуле VI, с моноаминами формул VIII

в эквивалентных количествах и в соответствующем случае в присутствии катализатора.

Азометины формул IV, V и VI можно получать по одному из известных способов.

В азометинах формул IV, V и VI остатки R2, Rs и R4 могут содержать в углеводородной

цепи п группировки -О-, -SOa-, -CONH- или -СОО-, если они означают алифатический или аралифатичсский остатки . Если остатки R2, Кз и R4 значают

алифатические, ароматические, аралифатические , циклоалифатические, циклоалифатическиалифатические

или гетероциклические остатки, то эти остатки могут быть замещенными группами, которые при отверждении

смеси не оказывают отрицательного влияния на механизм присоединения. В качестве

таких групи следует назвать, например: атомы галогена, алкилы, алкоксилы, -

-NOs, -CON(,R)2 или -COOR(R-aлкил) и -ЗОг. Гетероциклический или гетероциклическиалифатический

остаток может содержать следующие гетероатомы или гетерогруппы -О-, -SO2-, -S-, -SO- и

N- или -NH-. Предпочтительно гетероциклический остаток означает N,N-reTepoциклический остаток.

В качестве карбонилсоединений формул VII и VIII для получения азометинов

формул IV, V или VI следует назвать, в частности:

ацетальдегид, проииональдегид, изобутиральдегид

, бутиральдегид, капрональдегид, каприлальдегид, каиринальдегид, тетрагидробензальдегид

, гексагидробеизальдегид, фурфурол, бензальдегид, 2-метилбензальдегид

, л-метоксибензальдегид, |3-нафтальдегид , ацетон, метилэтилкетон, дибутилкетон,

дигептилкетон, дидецилкетон, дибензилкетон , ацетофенон, бутирофенон, бензофенон,

2-метилацетофенон, 4-метоксипропиофенон, циклопентанон, терфталальдегид, изофталальдегид

, глиоксаль, глутаральдегид и ацетонилацетон .

В качестве моноаминов формулы VIII для получения азометинов формул V или VII

следует назвать, в частности: метиламин, бутиламин, изобутиламин, гексиламин, додециламин

, циклогексиламин, бензиламин, анилин, толуидин, а-нафтиламин, р-нафтиламин .

В качестве диаминов формулы IX для получения азометина формулы V следует назвать , в частности:

этилендиамин,

1,6-гексаметилендиамин,

3,3,5-триметил-1,6-диаминогексан,

изофорондиамин,

./и-фенилендиамин,

л-фенилендиамин,

4,4-диаминодифенилметан,

3,3-дихлор-4,4-диаминодифенилметан,

4,4-диаминодифенилэфир,

4,4-диаминодифенилсульфон,

4,4-диаминодициклогексилметан,

Л1-ксилилендиамин,

«-ксилилендиамин,

4,4-диамино-1,1 - дифенилпропанбис-(7аминопропил

)-5,5-диметилгидантонн.

В качестве специальных азометинов следует назвать:

N,N- бис - (бензилиден) - гексаметилендиамин .

N,N-6Hc- (бензилиден) -п-фенилепдиаМиН, Ы,М-бис-(бензилиден) - диамиподифенилметан ,

бензилиденбутиламин, бензаланилин.

Соотношение полиимида формулы I и полиаминов формул II или III и азометинов

формул IV, V и VI может колебаться в большом диапазоне. Соотношение этих 3

компонентов выбирается таким образом, что реакционная смесь содержит на 1 эквивалент

имидгруппы 0,1-0,85 эквивалента первичной аминогруппы и 0,45-0,04 эквивалента

С Н-группы, причем сумма эквивалентов первичной аминогруппы и С

iN-rpynnbi составляет 0,33-1,0 эквивалента , предпочтительно 1,0 эквивалента, на

1 эквивалент имидгруппы. Отверждение предлагаемых смесей происходит нагреванием смесей до температур в

пределах от 100 до 280°С, предпочтительно от 150 до 250°С, причем смеси без образования

летучих продуктов реакции превращаются в сшитые, нерастворимые и неплавкие продукты.

Возможно также из предлагаемых смесей сначала приготовить форполимер, время от

времени нагревая гомогенно смешанные, в случае необходимости мелкоизмельченные

исходные продукты до 50-140°С, причем получают отчасти растворимый продукт, который

можно подвергать термообработке. Этот форполимер, в случае необходимости

измельчают опять в перерабатываемый порощок . Форполимеризация может также

осуществляться нагреванием раствора или суспензии исходных продуктов. Для этой цели

используют вещества, которые не реагируют с исходными продуктами и, при желаНИИ

растворяют их. В качестве подобных жидкостей можно использовать, например,

диметилформамид, тетраметилмочевину, диметилсульфоксид , N-метилпирролидон, дихлорэтилен

, тетрахлорэтилен, тетрахлорэтан , тетрабромэтан, хлорбензол, дихлорбензол

, бромбензол, циклогексанон, диоксан или алкилированные ароматические углеводороды .

Кроме того, возможно получать сперва

форполимер из имида и амида или имида и

азометина путем периодического нагревания гомогенно смешанных исходных веществ до

50-140°С, с целью получения еще плавкого , достаточно растворимого продукта, который

затем легко можно перерабатывать и отверждать вместе с еще недостающей

третьей компонентой реакции в гомогенную реакционную смесь или гомогенный реакционный раствор.

Для некоторых технических задач выгодна добавка катализатора отверждения. Добавкой

, например, небольшого количества органической перекиси или персоли достигают

более быстрого отверждения. Для этой

цели можно использовать такие соединения,

как перекись ди-трет-бутила, перекись дилазфила , перекись трет-бутилкумила или

пербензоат трет-бутила в концентрации 0,01-5%, предпочтительно 0,25-0,5%, из

расчета на общнй вес отверждаемой смеси. Можно, однако, нрнменять также и другие,

ненерекиспые ускорители отверждения или добавки, которые благоприятно влияют на отверждение.

Предлагаемые отверждаемые смеси находят применение прежде всего в области

поверхностной защиты, электротехники, изготовления слоев и в строительстве. В зависимости

от цели применения их можно применять в различных видах в наполненном

или ненаполненпом состоянии, в случае необходимости в виде растворов или дисперсий

, как лаки, пресс-массы, спекающиеся порощки, смолы для покрытия окунанием,

литьевые смолы, материал для литья под давлением, смолы для пропитки, связующие для слоистых пластиков.

Следовательно, предлагаемым способом можно также получать сщитые, нерастворимые

п неплавкие пластмассовые изделия. Для этого полиимиды ненасыщенных карбоновых

кислот формулы I приводят во взаимодействие с полиаминами формулы II

и/или III и азометипами формулы IV, V или VI, в соответствующем случае в присутствии

катализатора оттверждсния, при температурах в пределах 100-280°С.

Предлагаемое получепие сщитых, пеплавких продуктов обычно происходит при одновременпом

формовании их в формованные изделия, подложки, слоистые пластики,

склейки, причем к отверждаемым материалам можно добавлять общепринятые в технологии

отверждаемых пластмасс добавки. VSM - SO/R-например наполнители, пластификаторы, пигменты, красители, смазки, огнезащитные

средства. В качестве наполнителей можно использовать, например, стекловолокно,

слюду, кварцевую муку, каолин, коллоидную двуокись кремния или металлическую

пудру; как смазка пригоден стеарат кальция . Формование может происходить путем

короткого, быстрого нагревания предпочтительно до 170-250°С при давлепии 1-

200 кгс/см. Получаемые изделия обладают уже достаточной механической устойчивостью

для полного их отверждения вне пресса в печи при 200-280°С.

Если из отверждаемых смесей сначала приготовляют форполимер, последний можно

измельчать в мелкий порощок и затем методом вихревого напыления использовать

как средство для защиты поверхности.

Раствор или суспензия форполимера в

пригодном растворителе может служить для получения слоистых пластиков, причем

пропитывают пористые подложки, например ткани, волокнистые маты или волокнистые

прочесы, в особенности стекломаты или стеклоткани растворами или суспензиями и

удаляют растворитель сущкой. Дальпейщее отверждение происходит в прессе предпочтительно

при 170-250°С п при давлепии

5-200 кгс/см. Возможно также слоистые

пластики только предварительно отверждать в прессе п полученные таким образом

продукты, с целью достижения оптимальных свойств, дополнительно отверждать в печи

при 200-280°С.

Пример 1. 71,6 г (0,20 моль) N,N-4,4диаминдифенилметапбисмалеинимида

(который в нижеследующих примерах называется «бисимид 1), 9,9 г (0,26 моль) три-(4Таблица

1 стандарты Verein Schweizerischer Maschinenindustrieller(Союз швейцарских

CTuiiчарты International standard Organization (Recommendation)машиностроителей). ....,. ция по нормам и стандартам ( Международная организа- (рекомендация).

И

аминофенил)-фосфата и 23,5 г (0,08 моль)

М,Ы-бис-(бензилиден) - гексаметилендиамина хорошо перемешивали, расплавляли в

масляной бане температуры 160°С и удаляли газ в вакууме при 15 торр. Прозрачный

расплав разливали в форму размером 150Х X150X4 мм и отверждали по 2 час при 160,

180 и 200°С. Свойства отвержденного изделия приведены в табл. 1 и 2.

Пример 2. 143,6 г (0,234 моль) N,N,N трпсмалеипимидатри - (4-аминофенил)-фосфата

(который в нижеследуюш.их примерах называется «бисимид 2), 9,3 г (0,047 моль)

4,4 - диаминодифенилметана и 57,1 г (0,152 моль) Н,Ы-бис-(бепзилиден)-п-фенилендиамина

хорошо перемешивали, расплавляли в масляной бане температуры

180°С и удаляли газ в вакууме при 15 торр. Прозрачный расплав разливали в аналогичную

примеру 1 форму и отверждали по 3 час при 180 и 200°С. Свойства отвержденного

изделия приведены в табл. 1 и 2.

Пример 3. 73,0 г (0,204 моль) бисимида

1, 8,1 г (0,041 моль) 4,4-диаминодифенилметана и 23,9 г (0,082 моль) N,N-6HC

(бензилиден)-гексаметилендиамина хорошо перемешивали, расплавляли на масляной

бане при 160°С и удалили газ в вакууме при 15 торр. Прозрачный расплав образовали по

примеру 1 в отвержденное формованное изделие , свойства которого приведены в табл. 1 и 2.

Пример 4. 60,7 г (0,169 моль) бисимида-1 , 13,6 г (0,069 моль) 4,4-диаминодифенилметана

и 20,7 г (0,051 моль) N,N-6HC (бензилиден) - гександиол- 1,6-ди-(7-аминопропил

)-простого эфира хорошо перемешивали , расплавляли в круглодонной колбе при

160°С и удаляли газ. Прозрачный расплав разливали и отверждали по примеру 1. Показатели

полученного формованного изде ЛИЯ приведены в табл. 1.

Пример 5. 63,6 г (0,178 моль) бисимида-1 , 14,1 г (0,071 моль) 4,4-диаминодифенилметана

и 22,3 г (0,053 моль) К,Н-бис (бензилиден) - 1,3-ди-(у-аминопропил)-5,5диметилгидантоина

хорошо перемешивали в круглодонной колбе, расплавляли при 160°С

и удаляли газ. Прозрачный расплав разли12

Таблица 2

вали в форму и отверждали аналогично примеру 1. Показатели полученного формованного

изделия приведены в табл. 1.

Пример 6. 65,2 г (0,20 моль) N,N-4,4диаминофенилэфирбисмалеинимида

, 14,35 г (0,073 моль) 1М,Ь1-4,4-диаминодифенилметана и 20,45 г (0,055 моль) N,N-6Hc-(бензилиден

)-диаминодифенилметана хорошо перемешивали в круглодонной колбе, расплавляли

при 160°С и удаляли газ. Прозрачный расплав разливали в форму и отверждали

согласно примеру 1. Показатели полученного формованного 1:зделия приведены в табл. 1.

Пример 7. 70,5 г (0,197 моль) бисимида-1 , 15,6 г (0,079 моль) 4,4-диаминодифенилметана

и 13,9 г (0,059 моля) N,N-биc (бензилиден)-этилендиамина хорошо перемешивали

в круглодонной колбе, расплавляли при 160°С и удаляли газ. Прозрачный

расплав разливали в форму и отверждали согласно примеру 1. Показатели полученного

образца для испытания приведены в табл. 1.

Пример 8. 65,1 г (0,182 моль) бисимида 1, 14,4 г (0,073 моль) 4,4-диаминодифенилметана

и 20,5 г (0,55 моль) N,N-биc (бензилиден) - 4,4 - диаминодифенилэфира

хорошо перемешивали в круглодонной колбе расправляли при 160°С и удаляли газ.

Прозрачный расплав разливали в форму и отверждали согласно примеру 1. Показатели

полученного формованного изделия приведены в табл. 1.

Пример 9. 62,8 г (0,175 моль) бисимида-1 , 13,9 г (0,07 моль) 4,4-диаминодифенилметана

и 23,3 г (0,0525 моль) N,N-6nc (бензилиден) -4,4- диамино-3,3- дихлордифенилметана

хорошо перемешивали в круглодонной колбе, расплавляли при 160°С и удаляли

газ. Прозрачный расплав разливали в форму и отверждали согласно примеру 1.

Показатели полученного образца для испытания приведены в табл. 1.

Пример 10. 71,4 г (0,116 моль) бисимида , 8,7 г (0,023 моль) три-(4-аминофенил)фосфата

и 19,9 г (0,070 моль) N,N-6HC-(бензилиден )-п-фенилендиамина хорошо перемешивали

Б круглодонной колбе, расплав13

ляли. При 1бО°С и удаляли газ. Прозрачный расплав разливали в форму и отверждали

согласие иримеру 1. Показатели формоваииого изделия ириведеиы в табл. 1.

Пример 11. 75,0 г (0,21 моль) бисимида-1 , 16,6 г (0,084 моль) 4,4-диаминодифенилметаиа

и 18,4 г (0,063 моль) Ы,М-бис (беизилиден) -гексаметилендиамина хорошо

перемешивали, расплавляли при 180°С удаляли газ, разливали в форму и отверждали

согласно примеру 1. Показатели формованного изделия приведены в табл. 1.

Пример 12. 217 г (0,60 моль) бисимида-1 , 47,0 г (0,235 моль) 4,4-диаминодифенилметана

и 67,5 г (0,18 моль) Н,Ы-бис (бензилиден) -диаминодифенилметана хорошо перемешивали в круглодонной колбе,

расплавляли при 160°С и удаляли газ. Прозрачный расплав разливали по формам размеров

150X150X4 мм и 150x150X2 мм и отверждали согласно примеру 1. Показатели формованного изделия приведены в

табл. 1.

Пример 13. 69,5 г (0,194 моль) бисимида-1

, 18,7 г (0,02 моль) три-(4-аминофенил)фосфата и 21,8 г (0,075 моль) Ы,Ы-бис

(бензилиден)-диаминодифенилметапа перемешивали , расплавляли, удаляли газ, разливали

и отверждали аналогично примеру 1. Показатели формованного изделия приведены в табл. 1.

Пример 14. 66,7 г (0,186 моль) бисимида-1 , 14,7 г (0,074 моль) 4,4-диамиподифеПример

18. 206,4 г (0,575 моль) бисимида-1 , 42,6 г (0,116 моль) три-(4-аминофенил

)-фосфата и 75,0 г (0,20 моль) Ы,Ы-бис (бензилиден) - диаминодифенилметана отверждали

согласно примеру 1 в формованные изделия, показатели которых приведены в табл. 3.

Пример 19. 215 г (0,60 моль) бисимида-1 , 47 г (0,237 моль) 4,4-диаминодифенилметана

и 67,5 г (0,18 моль) Ы,М-бис (бензилиден) - диаминодифенилметана отверждали

согласно примеру 1 в формованные изделия, ноказатели которых приведены в табл. 3.

Пример 19 А (для сравнения). Согласно французскому натенту № 1555564 перемешивали

72,0 г (0,20 моль) бисимида 1 и 19,8 г (0,10 моль) 4,4-диаминодифенилме14

нилметана, 8,2 г (0,028 моль) М,Ы-бис-(бензилиден )-гексаметилендиамина и 10,5 г

(0,028 моль) Ы,М-бис-(бензилиден)-диаминодифепилметана перемешивали, расплавляли

, удаляли газ, разливали и отверждали аналогично примеру 1. Показатели формованного

изделия приведены в табл. 1.

Пример 15. 66,7 г (0,186 моль) бисимида-1

, 7,35 г (0,037 моль) диаминодифенилметана , 7,35 г (0,037 моль) 4,4-диаминодифенилэфира

, 8,2 г (0,028 моль) Ы,К-бис (бензилиден) - гексаметилендиамина и

10,45 г (0,028 моль) Ы,М-бензилидендиаминодифенилметана перемешивали, расплавляли

, удаляли газ, разливали и отверждали аналогично примеру 1. Показатели формованного

изделия приведены в табл. 1.

Пример 16. 74,2 г (0,208 моль) бисимида-1

, 16,4 г (0,083 моль) 4,4-диаминодифенилметана и 19,4 г (0,062 моль) N,N-биc

(бензилиден) -л-ксилилендиамина перемешивали , расплавляли, удаляли газ, разливали

и отверждали аналогично примеру 1. Показатели формованного изделия приведены в табл. 1.

Пример 17. 68,2 г (0,192 моль) бисимида 1, 7,6 г (0,038 моль) 4,4-диаминодифенилметана

и 28,8 г (0,077 моль) N,N-6HC (бензилиден) - диаминодифенилметана отверждалп

согласно примеру 1 в формованное изделие, показатели которого приведены в табл. 2 и 3.

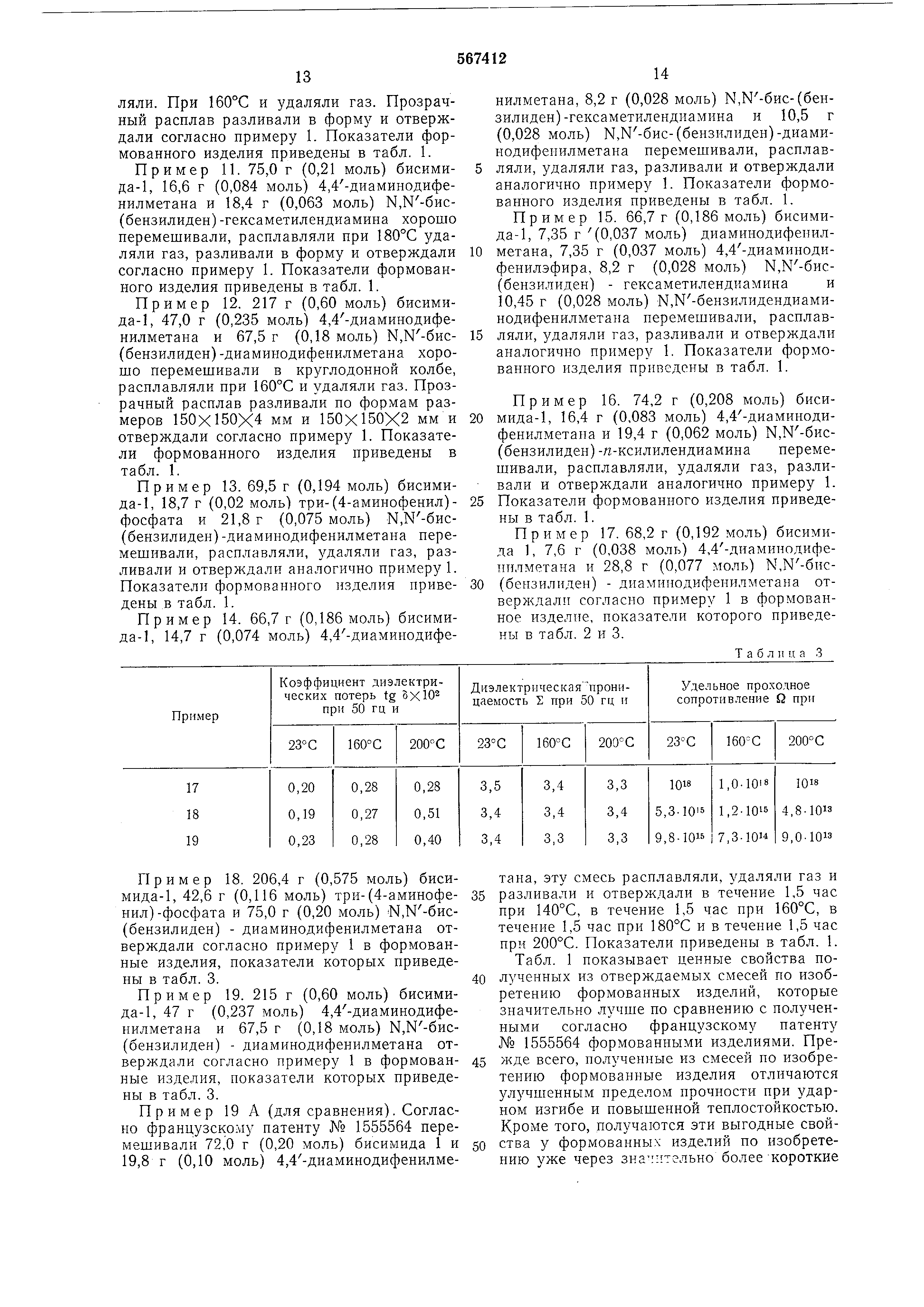

Т а б .л 11 ц а 3

тана, эту смесь расплавляли, удаляли газ и

разливали и отверждали в течение 1,5 час

при 140°С, в течение 1,5 час при 160°С, в

течение 1,5 час при 180°С и в течение 1,5 час

при 200°С. Показатели приведены в табл. 1.

Табл. 1 показывает ценные свойства нолученных из отверждаемых смесей по изобретению

формованных изделий, которые значительно лучше но сравнению с полученными

согласно французскому натенту № 1555564 формованными изделиями. Прежде

всего, полученные из смесей по изобретению формованные изделия отличаются

улучшенным пределом прочности при ударном изгибе и повышенной теплостойкостью.

Кроме того, получаются эти выгодные свойства у формованных изделий по изобретению

уже через значительно более короткие

15

времена отверждения и без применения давления.

Табл. 2 и 3 содержат электрические данные полученных по изобретению формованных

изделий. Таблицы иоказывают очень хорошие свойства, которые в основном остаются

неизменными и под длительным влиянием воды или повышенной температуры.

Пример 20. 6,5% г бисимида-1, 1,45 г 4,4-диаминодифенилметана и 2,05 г N,Nбис-

(бензилиден) - диаминодифенилметана

Термогравиметрический анализ формованных изделий

Пример 21. Согласно примеру 20 получали смесь, к которой прибавляли еще 0,1 г

т/ ег-бутилпербензоата. Эту смесь отверждали согласно примеру 20 в формованное изделие

, свойства которого приведены в табл. 4.

Пример 22. 7,16 г бисимида-1, 2,12 г

N,N-6HC- (фурфурилиден) -4,4-диаминодифенилметана и 2,12 г 3,3-дихлор-4,4-диаминодифенилметана

перемешивали и отверждали в формованное изделие согласно примеру 20. Свойства этого изделия приведены

в табл. 4.

Пример 23. 5,G8 г Ы,1Ы-фенилбисмалеинимида

, 1,70 г терефталдианила и 1,58 г 4,4-диаминодифенилметана отверждали в

формованное изделие согласно примеру 20, свойства изделия приведены в табл. 4.

Пример 24. 7,16 г бисимида-1, 2,24 г Н,Ы-бис - (бензилиден)-4,4-диаминодифенилметана

, 0,46 г 1,6-гексаметилендиамииа и 0,35 г пиперазина отверждали в формованное

изделие согласно примеру 20, свойства изделия приведены в табл. 4.

Пример 25. 7,44 г М,М-4,4-диами1годифенилметанбисцитракоиимида , 1,70 г терефталдианила

и 1,58 г 4,4-диаминодифенилметана отверждали в формованное изделие

согласно примеру 20, свойства изделия приведены в табл. 4.

Пример 26. 3,58 г бисимида-1, 0,99 г трис-(4-аминофеннл)-фосфата и 1,12 г N,Nбис-

(бензилиден) -4,4-диаминодифенилметаиа отверждали согласно прим.еру 20 в формованное

изделие, свойства которого приведены в табл. 4.

Полученные в примерах 20-26 пленки подвергают термогравиметрическому испы16

.хорошо перемешивали, отверждали в прямоугольной рамке из политетрафторэтилена

(тефлона) толшипы 1 мм между двумя слоями тефлона толщины 1 мм в прессе при

80°С и под незначительным давлением, менее 5 атмосфер в течение 15 мин в формованное

изделие толпщпы 1 мм, которое дополнительно отверладали в течение 24 час

при 200°С. Свойства полученного формованного изделия приведены в табл. 4.

Т а б л |г ц а 4

танию на сухом воздухе с помощью прибора

«Recording Vacuum Thermoanalyzer ТА-1 фирмы Меттлер при навеске 50 мг и

скорости нагревания 2°С/мин. При термогравиметрическом анализе вычерчивают

кривую веса пробы в зависимости от температуры («термогравиметрическая кривая)

и одновременно первую производную этой термогравиметрической кривой («дифференциальная

термогравиметрическая кривая). Температура максимальной скорости испарения

изображена на месте наибольшего подъема термогравиметрической кривой;

при этой температуре дифференциальная термогравиметрическая кривая имеет максимум

. Весовая доля, соответствующая участку между обоими минимумами дифференциальной

термогравиметрической кривой, называется фракцией. Измерительные показатели

этого метода испытания приведены в табл. 4.

Табл. 4 показывает, что формованные изделия примеров 20-26 начинают разлагаться

только выше 310°С (потеря веса 1°/мин). Первые максимальные скорости разложения

лежат по меньшей мере при 396°С, что также представляет высокий предел, причем

соответствующая доля по весу (30%) относительно низкая.

Формула изобретения

Способ получения термореактивных полимеров взаимодействием нолиимидов ненасьпцеппых

дикарбоновых кислот и полиамкнов , отличающийся тем, что, с целью

увеличения термостойкости полимеров, в реакционную смесь добавляют азометины,

причем соотношение компонентов g смеси 17I

таково, что на 1 эквивалент имидогруппыИсточники информации,

приходится 0,1-0,85 эквивалента первичнойпринятые во внимание ири экспертизе

аминогруппы п 0,46-0,08 эквивалента1. Патент США № 2818405, кл. 260-38,

C N-rpynn, причем сумма эквивалентов1955.

первичной аминогрупны и C N-rpynn 5 2. Патент Франции № 1555564, кл. С OSg,

составляет 0,33-1,0 эквивалент к 1 эквива-1968.

лент имидогруппы.

567412

Комментарии