Способ получения термостойких смол - SU419042A3

Код документа: SU419042A3

Описание

1

Изобретеиие относится к ироизводству термостойких цолимеров.

Известен способ получения полимеров путем взаимодействия Ы,Ы-бисимида ненасыщенной дикарбоновой кислоты и полиамина. Реагенты употребляются в молярном соотношении или при небольшом избытке бисимида.

Согласно изобретения, с целью получения полимеров, устойчивых к термическому напряжению , предлагается способ, по которому взаимодействие М,Ы-бисимида ненасыш;енной дикарбоновой кислоты и полиамина ведут в присутствии альдегидазина формулы

R - СН : N - N СН - R,

где R - ароматический одновалентный радикал (в дальнейшем описании обозначается как алазин).

Реагенты употребляются в следуюп1.ем соотношении:

NI

2Na

+ N3

X

где NI - число молей бисимида, N2 - число молей полиамина, NS - число молей алазина, X, - целое число, по меньшей мере равное 2. Это соотношение по меньшей мере равно 1,3.

В качестве примеров бнсимидов можно указать следующее:

Ы-Этиленбисмалеимид М,М-Гексаметиленбисмалеимид М,Н-Метафениленбисмалеимид Ы,Ы-Парафениленбисмалеимид Ы,Ы-4,4-Бифениленбисмалеимид М,Ы-4,4-Днфеннлметанбис: 1алеимид N,N-4,4-npocToii дифеииловый эфир-бис .малеимид

,4-Дифенилсульфонбисмалеимид М,М-4,4-Дициклогексилметанбисмалеимид N,N-a-a-4,4 - Диметилепциклогексанбисмалеимид

К,-Метакснлиленбисмалеимид ,Х-Параксилиленбисмалеимид N,N-4,4-Дифeнил - 1Л-циклогексанбисмалеимид

М,Ы-4,4-Дифенилметилбисхлормалеимид М,К-4,4-Дифеинлметанбисцитраконимид Ы,Ы-4-4-Дифенил-1,1-пропанбисмалеимид N,N-4,4-Трнфенил-1,1,1 - этанбисмалеимид N,N-4,4-Tpифeнилмeтaнбиcмaлeнмид N,N-3,5-Tpиaзoл-1,2,4-бисмалсимид Полиамин представляет собой первичный диамин.

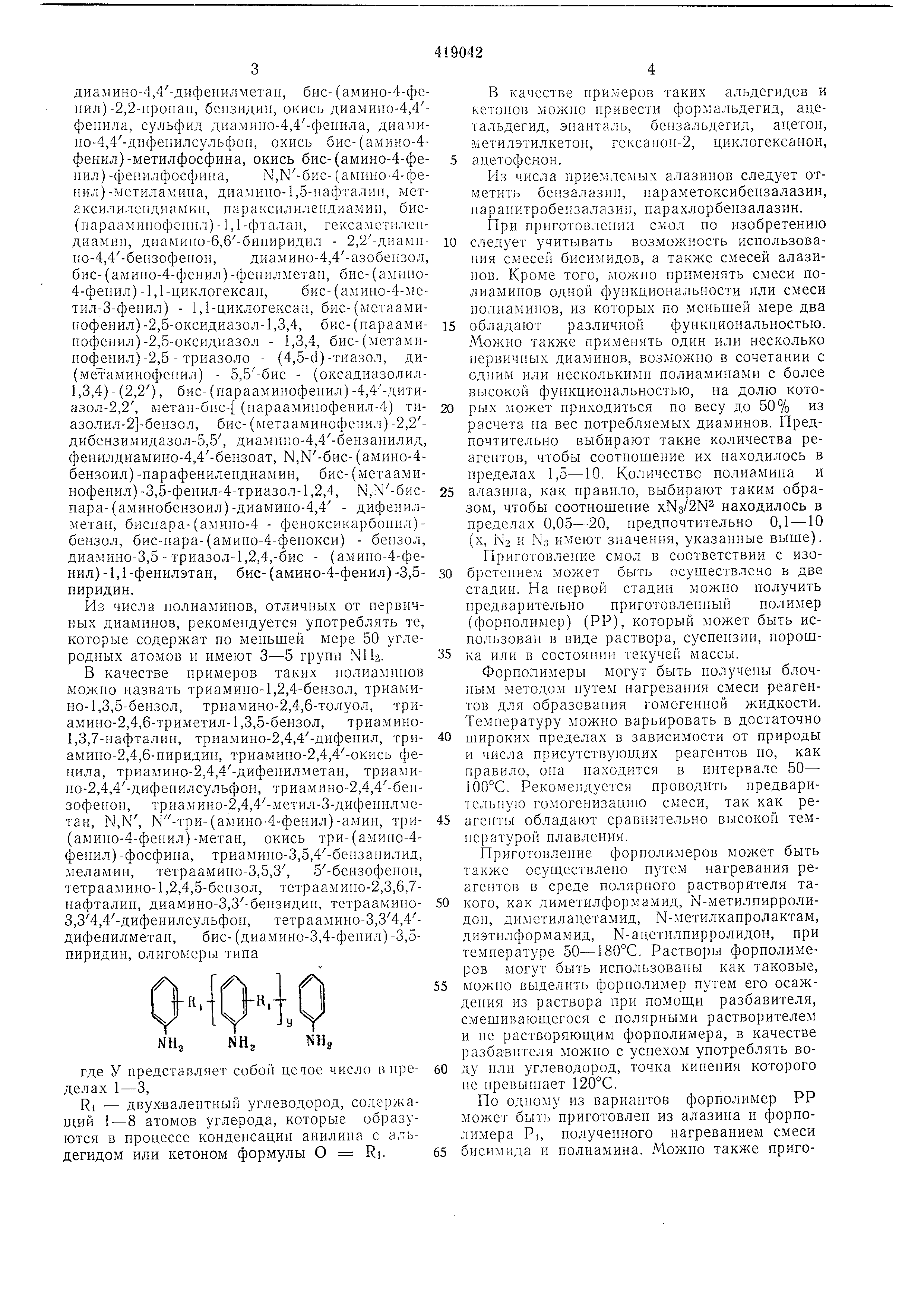

В качестве примеров можно нривести следующие: диамино-4,4 -днциклогексил: 1етан, диамино-1,4- - циклогексан, диимино-2,6-пиридин , метафениленднамин, парафенилеиднамин, диамино-4,4-дифенилмета 1, бис- (амино-4-фе пил)-2,2-пропа11, бепзидип, окись диами110-4,4 фепила, сульфид диами1ю-4,4-фе11ила, диами 1Ю-4,4-дифеиилсульфои, окись бис- (амино-4 фенил)-метилфосфина, окись бис-(амино-4-фе нил) -фенилфосфииа, N,N-биc- (амиио-4-фе нил)-метилам ИИ а, диами110-1,5-пафтали1, метгксилилепдиамии , параксилилендиамин, бис{г1араами11офсп 1л )-1,1-фталаи, гексаметилепдиамип , диами1Ю-6,6-бипиридил - 2,2-диами1 о-4 ,4-беизофе11он, диамиио-4,4-азобензол, бис-(ами ю-4-фенил)-фе11илметаи, бис-{амино4-фенил )-1,1-циклогексан, бис-(ами1ю-4-метил-3-фенил ) - 1,1-циклогекса:1, бис-(мстаами офе1шл )-2,5-оксидиазол-1,3,4, бис-(параамипофеиил )-2,5-оксидиазол - 1,3,4, бис-(метамииофеиил )-2,5 - триазоло - (4,5-d)-тиaзoл, ди (мётамииофеиил) - 5,5-бис - (оксадиазолил1 ,3,4)-(2,2), бис-(параамииофеиил)-4,4-,дитиазол-2 ,2, метан-бис- (г1арааминофенил-4) тиазолил-2 -беизол , бис-(метаамииофеиил)-2,2дибеизимидазол-5 ,5, диами 10-4,4-бензанилид, фенилдиамино-4,4-бензоат, Ы,М-бис- (амино-4бензоил )-парафениле 1диамии, бис-(метааминофеиил )-3,5-феиил-4-триазол-1,2,4, N,N-биcпара-{амииобеизоил )-диами1ю-4,4 - дифенилметаи , биспара-(амипо-4 - феноксикарбоиил)беизол , бис-пара-(амиио-4-феиокси) - бензол, диамиио-3,5 - триазол-1,2,4,-бис - (амиио-4-фенил )-1,1-фенилэтан, бис-(амино-4-фенил)-3,5пиридин . Из числа полиамииов, отличных от нервичкых диаминов, рекомеидуется употреблять те, которые содержат по меньшей мере 50 углеродных атомов и имеют 3-5 групп МЬЬ. В качестве примеров таких нолиаминов можно назвать триамино-1,2,4-бензол, триами1-ю-1 ,3,5-бензол, триамиио-2,4,6-толуол, триамино-2 ,4,6-триметил-1,3,5-бензол, триамино1 ,3,7-11афталип, триамино-2,4,4-дифепил, триамиио-2 ,4,6-пириди11, триамино-2,4,4-окись фенила , триамино-2,4,4-днфенилметаи, триамиио-2 ,4,4-дифенилсульфон, триамино-2,4,4-бензофеиои , триамино-2,4,4-метил-3-дифеиил метан , N,N, Ы -три-(амино-4-фенил)-амин, три (амипо-4-феиил)-метан, окись три-(амино-4феиил ) -фосфипа, триамипо-3,5,4-бепзанилид, меламин, тетраамино-3,5,3, З-беизофенон, тетраамиио-1,2,4,5-бензол, тетраамино-2,3,6,7нафталии , диамино-3,3-бензидин, тетраамино3 ,34,4-дифенилсульфон, тетраамино-3,34,4дифенилметан , бис- (диамино-3,4-фенил) -3,5пиридии , олигомеры типа где У представляет собой целое число в пределах 1-3, RI - двухвалептиый углеводород, содержащий 1-8 атомов углерода, которые образуются в процессе коидеисации анилина с альдегидом или кетоном формулы О : Ri. В качестве примеров таких альдегидов и кетонов можно привести формальдегид, ацетальдегид , энанталь, бензальдегид, ацетон, метилэтилкетон, гексанои-2, циклогексанон, ацетофенон. Из числа приемлемых алазпиов следует отметить бензалазин, параметоксибензалазип, параиитробепзалазип, парахлорбензалазин. При приготовлении смол по изобретению следует учитывать возможность использовапия смесей бисимидов, а также смесей алазинов . Кроме того, можно применять смеси полиаминов одной функциональности или смеси полиаминов, из которых по меньшей мере два облада от различной функциональностью. Можно также применять один или несколько первичных диаминов, возможно в сочетании с одним или несколькими нолиаминами с более высокой функциональностью, на долю которых может приходиться по весу до 50% из расчета на вес потребляемых диаминов. Предпочтительно выбирают такие количества реагентов , чтобы соотношение их находилось в пределах 1,5-10. Количестве полиамина и алазипа, как правило, выбирают таким образом , чтобы соотношение хМз/2№ находилось в пределах 0,05-20, предпочтительно 0,1 -10 (х, и N:i имеют значения, указанные выше). Приготовление смол в соответствии с изобретением может быть осуш.ествлено в две стадии. На первой стадии можно получить предварительно приготовленный полимер (форполимер) (РР), который может быть использован в виде раствора, суспензии, порошка или в состояпии текучей массы. Форполимеры могут быть получены блочным методом путем нагревания смеси реагентов для образования гомогенной жидкости. Температуру можно варьировать в достаточно широких пределах в зависимости от природы и числа присутству1ош,их реагентов но, как правило, она находится в интервале 50- 100°С. Рекомендуется нроводить предварительную гомогенизацию смеси, так как реагенты обладают сравнительно высокой темнсратурой плавления. Приготовление форполимеров может быть также осуществлено путем нагревания реагентов в среде полярного растворителя такого , как диметилформамид, N-метилпирролион , ди.метилацетамид, N-.метилкапролактам, иэтилформамид, N-ацетилиирролидон, при емпературе 50-180°С. Растворы форполимеров могут быть использованы как таковые, можно выделить форполимер путем его осажения из раствора при помощи разбавителя, мешивающегося с полярными растворителем не растворяющим форполимера, в качестве азбавителя можно с успехом употреблять воу НЛП углеводород, точка кипения которого е превышает 120°С. По одпому из вариантов форполимер РР ожет быть приготовлен из алазина и форпоимера PJ, получеииого нагреванием смеси нсимида и полиамина. Можно также приго5

товить предварительно форполимер Р2 путем нагревания смеси алазина и бисимида с последующим сочетанием с полиамином для изготовления форполимер а PP.

Какой бы ни был принят метод, приготовление форнолимеров ведут в присутствии катализаторов , представляюш.их собой сильные кислоты - одно- и миогоосновные кислоты: неорганические такие, как соляная, сериая, азотная, фосфорная, возможно замещенные органическим радикалом, например сульфокислота и фосфиновая кислоты. Можно также употреблять карбоновые кислоты, содержащие группы, не мещагащие реакнии между бисимидом , полиамином и алазином. Реко тендуемой кислотой является малеиновая. Кислоту применяют в количестве 0,5-5% на вес используемого бисимида.

Форполимеры могут употребляться в форме текучей массы, причем для их изготовления можно пользоваться методом литья нагретого материала. После охлаждения и измельчения они могут применяться в форме порошка, пригодного для переработки методами компрессионного прессования, возможно в присутствии наполнителей в виде поронжа, сферических частиц, гранул, волокон или таблеток . Форнолимеры в виде суспензий или растворов могут быть использованы для нанесения покрытий и получения предварительно пропитанных полупродуктов, армирующими материалами для которых служат волокнистые материалы, на основе силикатов или окиси алюминия, или циркония, сажи, графита , бора, слюды или стекла.

На второй стадии форполимеры отверждают путем нагревания до 350°С, как правило в интервале 150-300°С; дополнительная переработка может быть осуществлена во время отверждения, возможно проводимого в вакууме или под давлением, превышающем атмосферное , причем эти операпии могут быть проведены последовательно. Отверждение может быть выполнено в присутствии свободно-радикального инициатора полимеризации такого , как перекись лаурила, азобисизобутиронитрила , или анионного катализатора полимеризации , например диазабициклооктана.

Для приготовления смол, предназначенных для переработки методом компрессионного прессования, один нз вариантов состоит в отверждении в условиях, приведенных выше для форполимера PPi, получаемого из одной части бисимида и полиамипа, и форполимера РР2, изготовленного из алазина и оставщегося бисимида. Если обозначить индексами Ма и п.з число молей бнсимида, использованных при получении форнолимеров PPj и PPj соответственно , то можно предночтительно. пользоваться такими, что при предварительно выбранных количествах полиамина и алазина соотношение xn2/2N2 равняется, по меньшей мере, 1,2, а nrN.o равняется, по меньщей мере, 2,2, где X, N2 и N: имеют значения, указанные выще.

6

Форполнмеры РР; н РРц могут быть приготовлены оппсаппым ; выше методами, применявшимися для нолучення. форполимеров PP. В дальнейшем форполнмерамн РР могут называться также смеси форнолимеров PPi н РРз.

Смолы но нзобротению л:огут содержать в качестве добавки ароматическое соединенне (АР) с 2-А бензоль; ыми ядрамн, не сублимирующееся нри атмосферном давлении, при темнератлре до 230°С. точка к ше;1ия которых превосходит 250°С. Прибавление таких apoJiaтических соеднненнй, как правило, сннжает температуру раз.ягчен 1я форполнмеров. В

качестве примера можно привести изомерные тепфепилы, хлопт рованные дт феннлы, окись фенила, окись нафтила-2.2, окись ортометоксифеннла . бензофенон, триметил-2,5,4-бензофенон , парафенилбензофенон, парафторбензофенон , дцфеннламнн, днфет илметнламип, трифениламип , азобензол, диметил-4,4 -азобензол , азоксибензол, днфенилметан, днфенил-1,1этан , днфен.ил-1,1-процап, трифеннлметан, дифеннлсульфон , фенилсульфнд, днфенил-1,2этап , параднфенокснбензол, дифенил-1,2-фталан , днфенил-1,1-циклогексан, ф)еннлбензоат, бензилбензоат, паранитрофенил-терефталат, бензанилнд. Этн ароматические добавки могут применяться в количестве 10 вес. % па вес

форполимера РР или на общнй вес исходных реагентов. Ароматическне соединения могут быть добавлены к форполнмеру РР или введены в смесь в любой момент ее приготовления .

Механические характернстнкн смол, подвергающихся длнтeльтn: т l термическим воздействиям , могут быть улучшены путем введения ангидрнда ароматической три- илн тетракарбоновой кнслоты.

Из числа моноангндрн.тов можно назвать, в частности, ангидрид трнмеллитовой кислоты , ангидрид бензофепонтрикарбоновой-3,4,4кнслоты , ангидрид ниромеллитовой кислоты. АНГИДРИД предпочтительно вводят в форполимер РР в количествах 1-5 вес. % на вес форнолимера .

Смолы но изобретению могут быть также модифицированы нутем прибавления, пронзводимого до отверждения, мопомера (М), отличного от и содержащего, но мешэ1ней мере, одп гпуппу-СН С . способтую к полнмепизацнп, - винилового, малеинового, аллилового н акр1лового типа. .Мономеры могут содержать ряд групп-СН С прп условии , что двойные связи не являются сопряжен ньш и.

В качестве пригодных гономеров можно назвать с. эфнры, простые эфиры, углеводороды , замещенные гетероциклические производпые . металлоорганическне соединения или металлоидорганнческне соедннення.

Мономер быть присоединен к форполимеру РР илн введен в смесь в любой момент приготон.тення. К(|- Ичество его выбирают таким, чтобы оно соответствовало менее

50%, предпочтительно 5-40%, от веса форполинера РР или общего веса исходных реагентов .

Отверждение форполимера, модифицированного мономером, может быть осуществлено в условиях, приведенных для немодифицированного форполимера.

Смолы но изобретению могут быть до отверждения модифицированы также ненасыщенным полиэфиром, получаемым, как нравило , ноликонденсапией производных многоосповных кислот и многоатомных спиртов.

Введение мономера М илн непасыщеппого полиэфира приводит к получению отверЖлТ,аемых смесей, которые могут быть использованы как смолы для пронитки, а после прибавления наполнителя их молсно примепять в качестве защитных покрытий.

Получаемые по изобретепию смолы представляют интерес для тех областей промыщленности , в которых требуются материалы, сочетающие хорощие мехаиические и электрические характеристики, а также известную степень химостойкости при температурах 200- 300°С, например для изготовления пластинчатых или трубчатых диэлектриков для электрических трансформаторов, печатных схем, щестерен, .муфт н самосмазываюндихся нодщиппиков .

Пример 1. Тщательно сменливают 7,б г К,К-дифепилметанбисмалеимида, 3,34 г беизалазина и 12,6 г диамнпо-4,4-дифеннлметана . Смесь тотчас же наносят на металлическую пластипу и выдерживают 45 мин в печи температурой 145°С, а затем 14 час при температуре 130°С. После охлаждения форполимера его тщательпо измельчают (диаметр частиц составляет меньще 100 мк). Получают порощок, температура размягчения которого составляет 140°С.

25 г этого иорощка вводят в цилиндрическую пресс-форму (диаметр 76 мм), которую помещают между плитами пресса, предварительно нагретыми до 250С. Пресс-форму с плитами выдерживают при этой температуре 1 час под давлением 200 бар. После раскрытия иресс-формы (без ее охлаждения) изделие подвергают доиолнительной термической обработке при температуре 250°С в течение 24 час, затем охлаждают. Изделие обладает при температуре 25°С предельным сопротивлением изгибу 15,6 кг/мм (вылет 25,4 мм). После термических испытаний изделия в течение 1000 час при температуре 250°С сопротивление изгибу составляет 14,8 кг/мм.

Пример 2. Форполимер готовят путем нагревания при температуре 150°С в течение 50 мин смеси реагентов, приведенной в примере 1. После охлаждения и измельчения получают порощок, температура размягчения которого составляет 115°С.

а) 28 г этого порощка энергично смешивают с 40 г воды. Полученной суспензией пропитывают образец (30X45 см) стеклоткани сатинового плетепип, удельный вес которой равен 308 г м. Эту ткань предварительио подвергают термической обработке для удалепия замасливателя, а затем обработке гаммааминопропилтрнэтоксисиланом . Ткапь после обработки сущат при 140°С в течепие 25 мин в вентилируемой атмосфере.

Пз предварительпо пропитаппой ткани вырезают 12 образцов (10X11 см), которые укладывают в виде штабеля, чередуя направлеПИЯ утка и основы, щтабель помещают между предварительно нагретыми до темиературы 130°С плитами пресса и прилагают давлеиие 40 бар. Температуру повышают за 30 мин до 350°С. Во время охлаждения слоистый материал освобождают от нлнт, когда температура достигает 150°С, подвергают дополнительной термической обработке в течепие 24 час при темиературе 250°С и охлаждают. Образец при температуре 25°С имеет предельное сопротивление изгибу 50,3 кг/мм- (вылет 50 мм). После термической обработки в течеиие 200 час при температуре 300°С это сопротивлепие составляет 20 кг/мм.

б) к 12,5 г порошка форполимера добавляют 12,5 г коротких стекловолокон (длина 3 мм). При помощи такого наполненного форнолимера получают путем прессования, описанного в примере 1, образцы, обладающие при температуре 25°С предельным сопротивлепием изгибу 16,3 кг мм. После термической обработки в течепие 500 час при температуре 250°С это сопротивление составляет

12 .

П р и м е р 3. Тщательпо смешивают 72 г

К ,Ы-4,4дифепиловый простой эфир-малеимида , 6,67 г бепзалазнна и 9,6 г диамипо-4,4дифепилового простого эфира. Смесь напосят на металлическую пластинку и выдерживают 40 мип в печи при температуре , затем

охлаждают, форполимер измельчают. Получе1П1ый порощок пагревают при температуре 130°С в течение 17 час. Температура размягчепия порошка после указапной обработки 153°С.

Далее отбирают пробу 25 г, которую подвергают прессовапию в условиях, описанных F. примере 1. Прессованное изделие характеризуется при температуре 25°С предельным сопротивлением изгибу 12 кг/мм. После выдержки при температуре 250°С в течение 1540 час это сопротивление составляет 7,8 кг/мм2.

Пример 4. Форполимер готовят, нагревая при температуре 145°С в течение 49 мин смесь,

нолучепную из 32,2 г К ,М-4,4-дифепилметанбисмалеимида , 1,25 г бепзалазина и 10,7 г диамино-4-дифенилметана. Этот форполимер имеет температуру размягчения 158°С. Из него получают запрессовку, прессовапие которой ведут в условиях, описанных в примере 1, и выдерживают дополнительпо в условиях термической обработки 48 час. Прессованное изделие при температуре 250°С характеризуется предельным сопротивлением изгибу

4,2 кг/мм2.

Реферат

Формула

Комментарии