Способ обработки оргстекла и стекло, обработанное этим способом - RU2060896C1

Код документа: RU2060896C1

Чертежи

Описание

Изобретение относится к способам обработки оргстекла для придания ему износоустойчивости.

Известен интерес, в частности, в области автомобилестроения к прозрачным стеклам, выполненным из пластмассы, а не из стекла, поскольку это позволяет снизить их вес, а в стеклах для фар изготовлять стекла сложных форм с изгибами рифлением с высокой точностью. Однако используемые пластические массы, например поликарбонат или полиметилметакрилат, обладают намного меньшей стойкостью к истиранию, чем стекло.

Поэтому для того, чтобы продлить стеклам срок службы, обычно предусматривают защитное покрытие на их наружной поверхности.

Однако известные защитные покрытия и технология их нанесения не обеспечивают оргстеклам требуемую износоустойчивость, поскольку большая разница между коэффициентом расширения слоя, придающего твердость, и термопластического материала, образующего стекло, приводит к растрескиванию на уровне поверхности раздела при изменениях температуры, особенно это происходит в стеклах для фар, которые испытывают значительный нагрев.

Для решения этой проблемы в патенте США N А-4.743.493 предложено вводить ионы в поверхностный слой стекла из пластмассы с помощью ионной бомбардировки с использованием таких химически активных ионов, как ионы алюминия, магния, кремния, титана, иттрия, фтора или хлора, с тем, чтобы осуществить химические реакции с пластмассой стекла, приводящие к образованию таких окислов, как окись алюминия, магния, титана, иттрия, кремния или к фторуглеродистым или хлоруглеродистым соединениям, которые улучшают стойкость стекла к механическим или химическим воздействиям.

Однако образующиеся на месте вещества, повышающие твердость, приводят к местному разрушению пластмассы, усиливаемому разогревом, вызванным этими химическими реакциями. Отсюда может возникнуть неравномерность прозрачности стекла и прерывистость в материале, которые могут привести к явлениям растрескивания.

Техническим результатом изобретения является повышение износоустойчивости оргстекла.

Это достигается с помощью предлагаемого способа, согласно которому ионную обработку поверхности оргстекла осуществляют с использованием вещества отвердителя химически инертного по отношению к материалу оргстекла, а ионную бомбардировку осуществляют ионами химически инертного соединения, в результате чего эти ионы не реагируют химически с веществом отвердителем и с материалом стекла.

Таким образом, изобретение заключается главным образом в использовании кинетической энергии бомбардируемых ионов для проникновения отвердителя внутрь стекла. Согласно изобретению можно контролировать проникновение отвердителя путем воздействия на параметры ионной бомбардировки, такие как энергия ионной бомбардировки или скорость ионов.

Рекомендуется ограничивать энергию ионной бомбардировки, чтобы избежать старения полимерного материала стекла в результате слишком большого его перегрева.

На практике энергия ионной бомбардировки должна быть ниже 150 КэВ, наиболее целесообразный интервал энергии составляет 35-85 КэВ.

Применение ионов инертного газа, в частности ионов аргона, в рабочих условиях бомбардировки имеет преимущество, при котором в случае, когда эти ионы приобретают свой электронный заряд, они вновь образуют атомы, в частности, атомы аргона в виде газа, которые, учитывая малые давления внутри сосуда, в котором происходит ионная бомбардировка, удаляются наружу и, следовательно, не остаются внутри стекла.

Вещество-отвердитель наносится на стекло распылением или вакуумированием.

В соответствии с одним вариантом, проникновение отвердителя в стекло осуществляют путем испарения указанного вещества, сопровождаемого дополнительно одновременной ионной бомбардировкой. Испарение отвердителя осуществляют с помощью электронной пушки.

Предпочтительно для того, чтобы обработка давала наилучшие результаты, пластмасса, из которой образуется стекло, выбиралась из группы, в которую входит поликарбонат, полиметилметакрилат или его производные, а вещество-отвердитель выбиралось из группы, в состав которой входят окись кремния, окись алюминия, окись циркония и их смеси или сплавы этих компонентов.

С помощью способа согласно изобретению обеспечивается проникновение по типу сплава отвердителя в пластмассу стекла. Содержание отвердителя уменьшается снаружи внутрь, создавая постепенное изменение физических свойств, в частности, коэффициента расширения, что позволяет получить хорошую стойкость стекла при изменениях температуры любого рода.

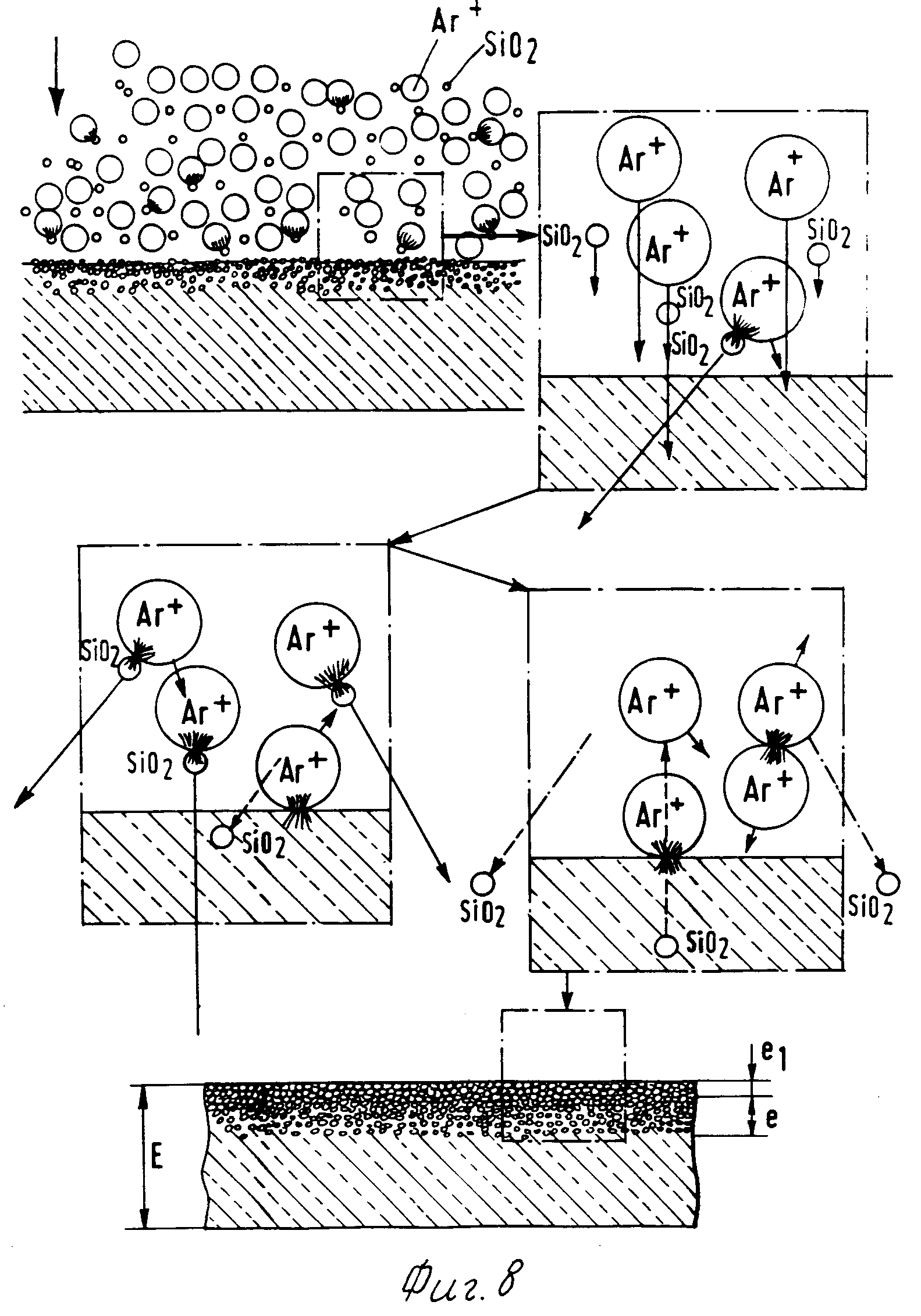

На фиг. 1 изображена фара автомобиля, продольный разрез; на фиг. 2 то же, где показаны различные зоны, содержащие рифления; на фиг. 3 схематическое изображение установки для придания твердости для осуществления предлагаемого способа; на фиг. 4, 5, 6 схематически изображен участок стекла, подвергающийся последовательным стадиям одного цикла придания твердости с помощью предлагаемого способа; на фиг. 7 установка для придания твердости, вариант; на фиг. 8 участок стекла, подвергающийся циклу придания твердости с помощью установки по фиг. 7.

Фара содержит отражатель 1, несущий лампу 2, переднее стекло 3 и промежуточную деталь или дистанционную деталь 4, расположенную между ними обоими.

Стекло 3 содержит на своей внутренней передней поверхности различные зоны 3, снабженные рифлениями 3а, 3о, которые имеют призматические или непризматические сечения и которые сводят вместе или разводят световые лучи, испускаемые лампой 2, в зависимости от того, требуется концентрировать свет в определенной части поля или его уменьшить в других частях.

Обычно получение такой фары из стекла оказывается очень трудным из-за сложности формы и обеспечения точности рифлений.

Теперь эти трудности устраняются благодаря выполнению этих стекол из пластмассы и их обработке согласно предлагаемому способу.

Пластмассу стекол целесообразно выбирать из группы, в которую входят поликарбонат, полиметилметакрилат и их производные.

Первая установка для осуществления данного способа изображена упрощенным образом на фиг. 3. Она содержит главным образом емкость 10, сообщающуюся с вакуумным насосом (не изображен), держатель подлежащих обработке стекол 11, пушки с ионами аргона известной конструкции 12 и 13, расположенные в емкости, рядом со внутренней стенкой последней, и цилиндрический магнитрон 14 для разбрызгивания вещества-отвердителя на стекла 3.

Держатель 11 состоит из нескольких элементов 15, 16, которые установлены в виде сателлитов и на которых расположены стекла 3, обращенные наружу обрабатываемой поверхностью. Элементы 15, 16 вращаются вокруг своей оси и вокруг оси, лежащей на равном расстоянии от указанных элементов и указанной стрелки 17.

Различные давления, которые должны иметь место в камере во время осуществления способа, контролируются устройством давления 22.

В камеру 10 может поступать аргон и при необходимости кислород через патрубок 18.

Обработка включает в себя следующие последовательные

стадии:

снижение давления в камере 10 до 10-4-10-5 мбар;

повышение давления аргона до 10-2-5· 10-2 мбар с парциальным давлением

кислорода от 4 до 6·10-3 мбар и пульверизация отвердителя в цилиндрическом магнитроне 14, например, на радиочастоте (13, 56 МГц) для получения слоя 19 отвердителя толщиной от 500 до

5000

повторное понижение давления до 1-3·10-3 мбар и внедрение слоя 20 отвердителя ионной бомбардировкой при 100-150 кэВ.

В качестве отвердителя можно взять вещество, выбранное из группы, образованной окисью кремния, окисью алюминия или окисью циркония и смесями и сплавами этих компонентов.

Можно наносить на обработанное таким образом стекло второй слой 21 отвердителя. Для этого понижают давление до 10-4-10-5 мбар и повышают давление в атмосфере аргона до 1-3 · 10-2 мбар с парциальным давлением кислорода от 40 до 6 · 10-3 мбар, после чего напыляют отвердитель для получения слоя 20 толщиной от 0,5 до 5 мкм (см. фиг. 6).

По окончании цикла в камере устанавливают атмосферное давление.

Предусматривают использование средств модулирования характеристик ионных пушек, которые позволяют изменить проникновение отвердителя в пластмассу стекла.

Установка, изображенная на фиг. 7, отличается от вышеописанной тем, что держатель стекла фары выполнен в виде вращающегося барабана 11А и содержит кроме ионных пушек 12А, 13А электронные пушки 14, которые испаряют отвердитель из камеры 10 установки.

На фиг. 8

схематически изображен цикл отверждения оргстекла с использованием установки по фиг. 7, которая имеет следующие последовательные стадии:

после понижения давления в камере от атмосферного до

10-4-10-5мбар давление повышают в атмосфере аргона до 10-2-5 ·10-2 мбар;

затем осуществляют новое понижение давления до 10-4

-10-5 мбар;

одновременно осуществляют выпаривание отвердителя (SiO2), который подвергают бомбардировке на пушках с ионами аргона (от 0,5 до 5 КэВ).

Внутри камеры в связи с разностью масс и векторов скорости ионов аргона Ar+ и частиц испаряемого кремнезема ионы аргона, которые более тяжелы и обладают высоким ускорением, имеют кинетическую энергию более высокую, чем у частиц кремнезема. Это приводит к ударам ионов о частицы кремнезема, в результате чего кинетическая энергия, развитая указанными ионами, передается частицам отвердителя, которые в этом случае проникают более или менее глубоко в толщу Е пластмассы в соответствии с ударами и траекториями, которые им сообщены.

В заключение, как показано на последнем рисунке фиг. 8, в толщине Е стекла создается переходный слой е, в котором частицы кремнезема более или менее рассредоточены, за которым следует твердый поверхностный слой el, при этом e+el практически равны 0,5-5 мкм.

Вместо применения ионов аргона можно использовать любые другие типы ионов, химически, не реагирующие с материалом стекла.

П р и м е р. В условиях и на установке, описанных выше, осуществляют обработку стекла из поликарбоната, отверждаемого покрытием из двуокиси кремния, диоксида титана, оксида молибдена и оксида алюминия.

В камере 10 создают давление 10-4-10-5 мбар, давление аргона 10-2-5·10-2 с парциальным давлением кислорода 4-6 ·10-3 бар.

Бомбардировку поверхности осуществляют ионами аргона, изменяя энергию бомбардировки от 35 КэВ до 85 КэВ.

Операцию обработки ионами осуществляют в течение 5 мин. Температура поверхности стекла не превышает 120оС. После обработки не обнаружено никакой деградации поверхности и не наблюдалось никакой химической реакции с материалом стекла.

Для оценки прочности поверхности обработанного оргстекла измерялось изменение трансмиссии (Т) светового пучка и изменение диффузии (D) (или рассеивания) света в при прохождении светового пучка через стекло до и после соответствующей обработки. Полученные данные внесены в таблицу, в которой сравнивается стекло, обработанное согласно изобретению с прочностью стекла по американскому патенту.

Был испытан ряд образцов оргстекла на абразивную стойкость и измерялось количество рассеянного и пропускаемого света через исследуемый образец.

Образец N 1. Использовалось органическое стекло из поликарбоната марки ZS 2-111 фирмы Дженерал Электрик, толщина 3 мм.

Образец N 2. Использовалось поликарбонатное стекло (как у образца N 1), с нанесением покрытия в плазме газа силана в присутствии кислорода, толщина защитного слоя 2 мкм (согласно патенту США N 4743493).

Образец N 3. Использовалось поликарбонатное стекло (образец N 1), нанесение покрытия осуществлялось в плазме аргона с испарением окиси кремния электронной пушкой, толщина защитного слоя 3 мкм.

Образец N 4. Использовалось поликарбонатное стекло (образец N 1), нанесение покрытия осуществлялось как в образце N 3.

Приемлемое рассеивание согласно нормам GTB должно быть менее 4%

В случае с

необработанным поликарбонатом после истирания в соответствии с нормами GTB значение рассеивания составило выше 10% (образец N 1). В случае с обработанным и имеющим покрытие поликарбонатом по способу

по патенту США (образец N 2) значение рассеивания составило 1,4%

В случае с обработанным, имеющим покрытие поликарбонатом в соответствии с изобретением (образец N 3 энергия 1 KэВ и образец N

4 энергия 0,35 КэВ) значение рассеивания составило только 0,1-0,2%

Это показывает, что оргстекло, обработанное в соответствии с предлагаемым способом, обладает гораздо более высокой

износоустойчивостью по сравнению с известными способами.

Реферат

Использование: обработка оргстекла для придания ему износоустойчивости. Сущность изобретения: в качестве отвердителя используют химически инертный к оргстеклу агент. Ионную бомбардировку осуществляют химически инертными к оргстеклу ионами с энергией 35 - 85 КэВ. Ионную бомбардировку могут осуществлять ионами аргона. Отверждающий агент выбирают из окиси кремния, окиси алюминия, окиси циркония и их смесей и наносят на стекло путем катодного напыления или вакуумным методом перед ионной бомбардировкой. Отверждающий агент наносят методом испарения одновременно с ионной бомбардировкой. Испарение отверждающего агента осуществляют с помощью электронной пушки. Стекло, обработанное этим способом, выполняют из полимера, выбранного из группы, образованной поликарбонатом, полиметилметакрилатом и его производными, и нанесенного на него защитного слоя, образованного из отверждающего агента, выбранного из окиси кремния, окиси алюминия, окиси циркония и их смесей или сплавов. 5 з. п. ф-лы, 8 ил.

Комментарии