Термопластичный полиимид и его вариант, полиамидная кислота и ее вариант и термоплавкая слоистая пленка для нанесения покрытия на проволоку - RU2139892C1

Код документа: RU2139892C1

Чертежи

Описание

Изобретение относится к новому термопластичному полиимиду, новой полиамидокислоте, являющейся предшественником термопластичного полиимида, и к новой термопластичной слоистой пленке, в частности, пригодной для покрытия электропроводников при включении слоя агента сварки, содержащего новый термопластичный полиимид. Конкретнее, изобретение относится к новой термопластичной композиции, характеризующейся надежными адгезионными свойствами при низкой температуре и хорошей устойчивостью к радиоактивному излучению, и, кроме того, изобретение относится к новой полиамидокислоте, являющейся предшественником термопластичной полиимидной композиции, и новой термопластичной слоистой пленке, в частности, пригодной для покрытия проводящей проволоки, обладающего удовлетворительной обрабатываемостью, мягкостью и надежными адгезионными свойствами. В частности, новая термопластичная слоистая пленка определенным образом влияет на устойчивость к радиоактивному излучению.

Благодаря хорошей термостойкости, удовлетворительным физическим свойствам при низкой температуре, хорошей устойчивости к воздействию химикатов и удовлетворительным электрическим характеристикам полиимидную пленку широко используют для составления различных компонентов электрической и электронной аппаратуры. Однако, поскольку полиимид, который используют в виде пленки, как правило, является нерастворимым и неплавким, в ходе обертывания металлической проволоки полиимидной пленкой обычно на полиимидную пленку наносят слои (прослаивают) термопластичной смолы.

В европейской заявке N 456515 в качестве клея могут быть по существу использованы композиции смолы.

Этот клей может быть предложен для использования в форме лака, или лак можно нанести на подложку, например стеклянную пластинку, нержавеющую пластину и т.д., высушить и затем снять, чтобы получить эластичный неотвержденный клей для пленки без подложки (клей для пленки самоподдерживающего типа). Такой клей может быть использован для различных целей, и он находит, в частности, полезное применение в качестве клея для получения слоистых пластиков, плакированных металлом, посредством связывания металлической фольги, например медной фольги или алюминиевой фольги с подложкой, например металлической пластиной, такой как алюминиевая фольга или пластичная пленка, например полиимидная пленка.

Так, например, в европейской заявке N 154714 представлен полиимидный сополимер, состоящий из ароматического бис(эфирангидрида) ароматического диамина и алифатического диамина. Этот полиимидный сополимер показывает широкий спектр температур стеклования при сохранении желательной гибкости и механических свойств при растяжении. Температуры стеклования являются подходящими для многих применений, в особенности для литьевого формования. Однако эти полиимиды имеют высокие температуры стеклования, превышающие 250oC.

В вышеупомянутой европейской заявке N 456515 представлены также полиимиды, содержащие повторяющиеся звенья макромолекулы, представленные несколькими формулами, эти полиимиды обладают высокой растворимостью в органических растворителях и низкими температурами размягчения, и композиции смолы, содержащие полиимиды, показывают превосходные свойства, даже когда их отверждают при низкой температуре.

Однако эти полиимидные композиции имеют высокие температуры стеклования, превышающие 200oC.

С другой стороны, в последние годы в результате работ современной физики в области элементарных частиц, предложены конструкции усовершенствованных ускорителей для генерирования высокой энергии. Чтобы надежно генерировать более высокую энергию, необходимо генерировать исключительно интенсивное магнитное поле при помощи магнитов, способных принимать и передавать огромный электрический ток. В последнее время много говорят об использовании сверхпроводящих магнитов, включающих сверхпроводящую проволоку. Во многих случаях для сверхпроводящей проволоки используют только оксид, содержащий медь. Однако, когда при нанесении изолирующего покрытия на сверхпроводящую проволоку используют адгезив из термореактивной смолы, после проведения термической обработки свойства оксидных компонентов в сверхпроводниках легко изменяются, и в результате происходит деградация физических свойств сверхпроводящих магнитов. Чтобы предотвратить это, необходимо использовать такой адгезив, который надежно отверждается сам и сцепляется со сверхпроводящей проволокой при низкой температуре.

В начальной стадии вышеупомянутый ускоритель ускоряет движение элементарных частиц, содержащих протон-протоны и электрон-электроны, чтобы вызвать их соударения друг с другом и их коллапс перед исследованием генерированных из них частиц. Поэтому, естественно, при таком процессе генерируется большое количество радиоактивного излучения. По этой причине необходимо, чтобы изоляционный покрывающий материал и промежуточный адгезив сверхпроводящего магнита были исключительно устойчивы к радиоактивному излучению.

Обычно, для того чтобы сформировать покрытие на сверхпроводниках, работающих при очень низкой температуре, используют покрытия, составленные из слоев термореактивной смолы и полиимидной пленки. Однако в этом случае, чтобы отвердить эпоксидную смолу, в течение длительного времени применяют высокую температуру, что неизбежно вызывает деградацию в сверхпроводниках. Кроме того, эпоксидная смола не может быть вполне устойчива к радиоактивному излучению, и, следовательно, в ожидании того, что большее количество радиоактивного излучения будет генерироваться пропорционально расширению возможностей ускорителей, желательно продолжать прежние разработки более эффективного адгезива, способного обеспечить достаточную адгезию при исключительно низких температурах и высокую устойчивость к радиоактивному излучению.

В последнее время для сверхпроводящих проволок применялась термоплавкая слоистая пленка, полученная из полиимида и полиамидокислоты. Для предотвращения сверхпроводящих проволок от разрушения предпочтительно, чтобы температура размягчения используемой термопластичной смолы была менее чем 145oC.

При использовании термоплавкой слоистой пленки, полученной из полиамида, который является предшественником упомянутого полиимида, однако все еще сталкивались с упомянутыми выше проблемами.

Решению упомянутых выше технических проблем могло бы способствовать применение такого адгезива, который способен самоотверждаться при очень низкой температуре, что могло бы предотвратить нежелательную деградацию сверхпроводников. С другой стороны, так как такой адгезив быстро самоотверждается при нормальной температуре, время жизни такого адгезива в B-стадии настолько короткое, что такой адгезив не может быть предложен для продажи для применения в виде слоистой пленки.

Краткое изложение сущности изобретения

Поэтому для полного разрешения упомянутых выше проблем изобретатели провели всеобъемлющие исследования, чтобы

предложить новый полиимидный адгезив,

способный обеспечить надежную адгезию при низкой температуре и хорошую устойчивость к радиоактивному излучению, новый термопластичный полиимид, пригодный для

применения в виде адгезивной пленки, и

новую термоплавкую слоистую пленку, пригодную для формирования покрытия на проводниках, и термопластичная слоистая пленка вполне может защитить покрытые ею

проводники от нежелательной деградации в

процессе термического плавления и совмещает выдающуюся мягкость и адгезионные свойства.

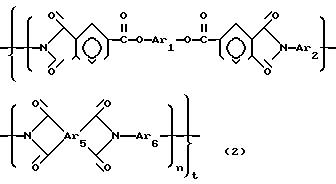

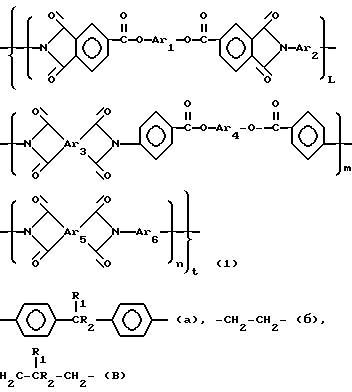

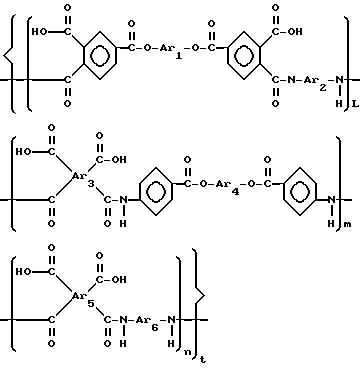

В общем, новый термопластичный полиимид, предлагаемый изобретением, изображается общей формулой (1), соответствующей данной ниже химической структуре.

в которой Ar1, Ar2, Ar4 и Ar6, каждый в отдельности, означают двухвалентный органический радикал, в то время как Ar3 и Ar5, каждый в отдельности, означают четырехвалентный органический радикал, и в которой L, m, t и n, каждый в отдельности, означают целое положительное число 1 или большее 1, и L, m, n и t выражены следующими формулами 1 ≤ n ≤ 15, t ≥ 1, 1 ≤ L ≤ 15, 1 ≤ m ≤ 15.

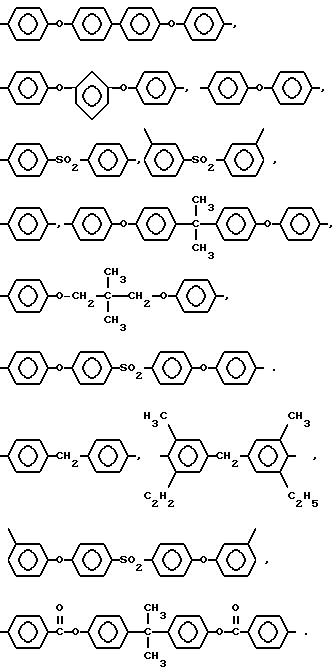

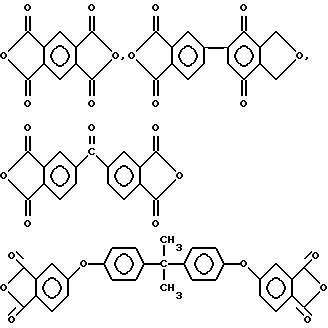

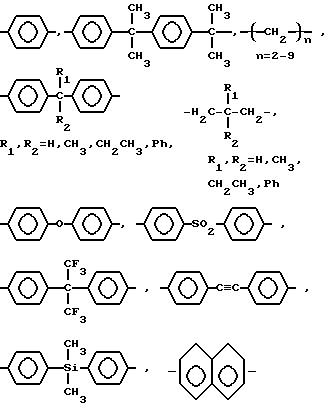

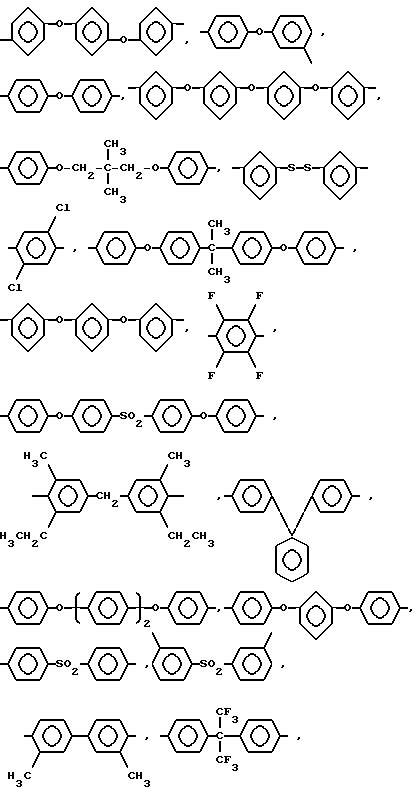

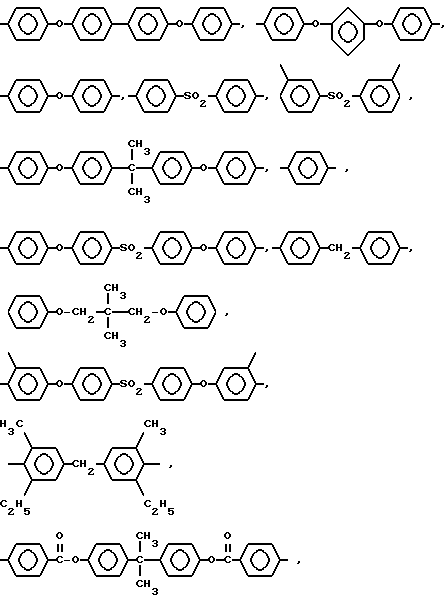

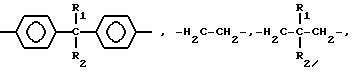

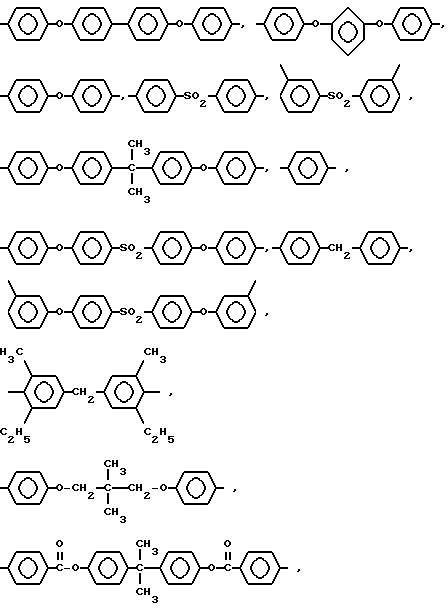

Среди компонентов нового термопластичного полиимида компонент, показанный в общей формуле (1) как Ar1, представляет собой по крайней мере один радикал, выбираемый из группы двухвалентных радикалов, химическое строение которых изображено ниже.

где R1, R2=H, CH3, CH2CH3, Ph,

-H2C-CH2-,

где R1, R2 = H, CH3, CH2CH3, Ph.

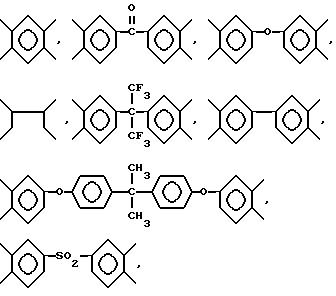

Среди компонентов нового термопластичного полиимида компонент, показанный в общей формуле (1) как Ar2, представляет собой по крайней мере один радикал, выбираемый из группы двухвалентных ароматических радикалов, химическое строение которых изображено ниже.

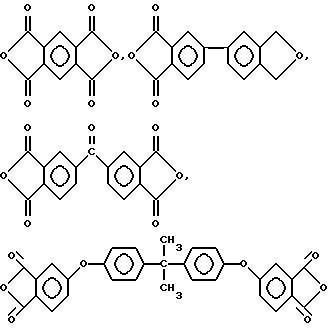

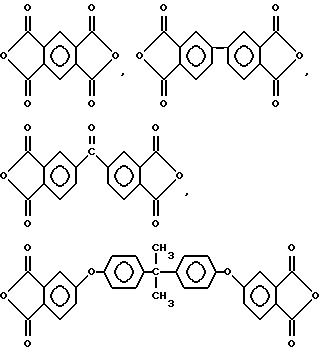

Среди компонентов нового термопластичного полиимида компонент, показанный в общей формуле (1) как Ar3, представляет собой по крайней мере один радикал, выбираемый из группы четырехвалентных органических радикалов, химическое строение которых изображено ниже.

Среди компонентов нового термопластичного полиимида компонент, изображенный в общей формуле (1) как Ar4, выбирают из группы двухвалентных органических радикалов, химическое строение которых показано ниже.

R1R2=H, CH3, CH2CH3, Ph, R1R2=H, CH3, CH2CH3, Ph.

Среди компонентов нового термопластичного полиимида компонент, изображенный в общей формуле (1) как Ar5, представляет собой по крайней мере один вид радикалов, выбираемых из группы четырехвалентных органических радикалов, химическое строение которых показано ниже.

Среди компонентов нового термопластичного полиимида компонент, изображенный в общей формуле (1) как Ar6, представляет собой по крайней мере один вид радикалов, выбираемых из группы двухвалентных ароматических радикалов, химическое строение которых показано ниже

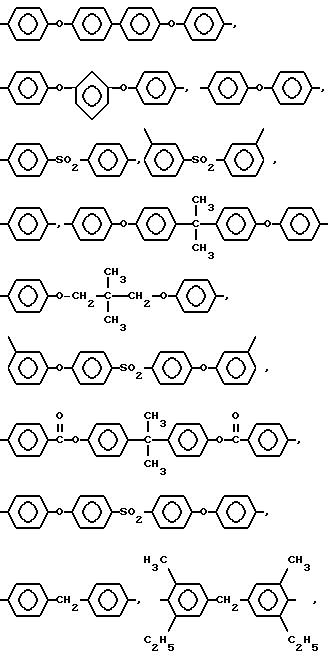

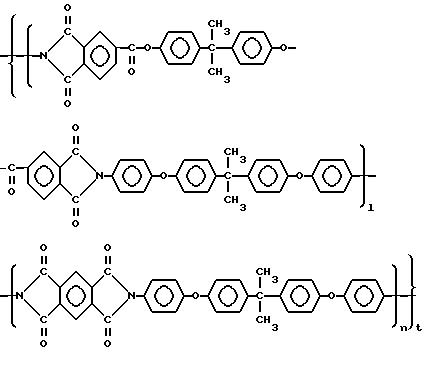

В частности, новый термопластичный полиимид, кроме того, изображают общей формулой (2), представленной ниже.

в которой Ar1, Ar2 и Ar6, каждый в отдельности, означают двухвалентный органический радикал, в то время как Ar5 означает четырехвалентный органический радикал, и где L, n и t, каждый, означают положительное целое число, равное 1 или больше 1, и L, n и t выражены следующими формулами: 1 ≤ L ≤ 15, 1 ≤ n ≤ 15, t ≥ 1.

В общем, новая

полиамидокислота, являющаяся предшественником нового

термопластического полиимида, предлагаемого изобретением, изображается формулой (3), приведенной ниже

в которой Ar1, Ar2, Ar4 и Ar6, каждый в отдельности, означают двухвалентный органический радикал, в то время как Ar3 и Ar5, каждый в отдельности, означают четырехвалентный органический радикал, и где L, m, t и n, каждый в отдельности, означают целое положительное число, равное 1 или больше чем 1, и L, m, n и t выражены следующими формулами: 1 ≤ L ≤ 15, 1 ≤ m ≤ 15, 1 ≤ n ≤ 15, t ≥ 1.

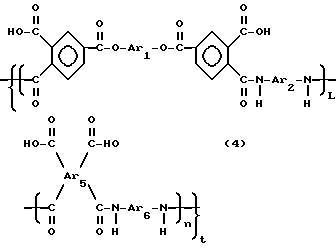

В частности,

новая полиамидокислота, кроме того, изображается общей

формулой (4), представленной ниже,

в которой Ar1, Ar2 и Ar6, каждый в отдельности, означают двухвалентный органический радикал, в то время как Ar5 означает четырехвалентный органический радикал, и где L, n и t, каждый в отдельности, означают целое положительное число, равное 1 или большее чем 1, и L, n и t выражены следующими формулами: 1 ≤ L ≤ 15, 1 ≤ n ≤ 15, t ≥ 1.

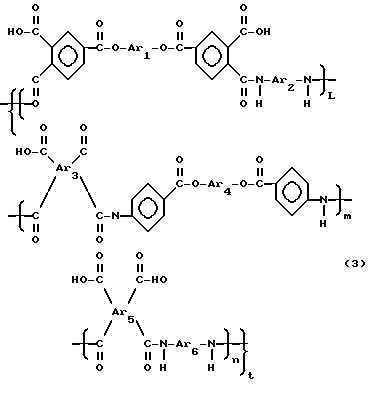

В общем, новая термоплавкая слоистая пленка, пригодная для формирования покрытия на электропроводящей проволоке, соответствующая изобретению, отличается новой структурой, в которой имеются слои полиимидной пленки и сваривающих агентов, состоящих, главным образом, из термопластичной смолы.

В соответствии с другой особенностью термопластичной смолы новой термоплавкой слоистой пленки, пригодной для формирования покрытия на проводящей проволоке и соответствующей изобретению, термопластичная смола имеет температуру размягчения ниже 220oC и состоит только из нового термопластичного полиимида, описанного ранее в каком-нибудь из предшествующих разделов.

Кроме того, еще одна основная особенность полиимидной

пленки состоит в том, что она содержит по крайней мере один вид

диангидрида кислоты, соответствующего приведенным ниже формулам

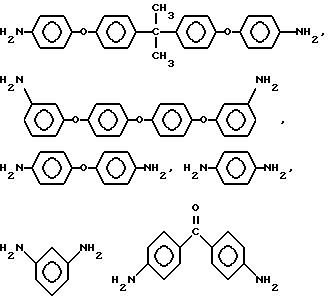

и по крайней мере один вид диамина, соответствующего приведенным ниже формулам

По существу, новая термопластичная слоистая пленка, пригодная для формирования покрытия на проводящей проволоке, в соответствии с изобретением содержит полиимидную пленку, конкретнее она содержит пленку из нового полиимида, и слой сваривающего агента, состоящего главным образом из термопластичной смолы, имеющей температуру размягчения менее 220oC при формировании слоев. Следовательно, после намотки слоистой пленки на сверхпроводящую проволоку, например при расположении сваривающего агента внутри, сверхпроводящую проволоку, обернутую слоистой пленкой, термически обрабатывают при некоторой температуре, превышающей температуру размягчения слоя сваривающего агента. Так как температура превышает температуру размягчения слоя сваривающего агента, слой сваривающего агента, содержащийся в термоплавкой слоистой пленке, сплавляется со сверхпроводящей проволокой, когда температура превышает максимальную температуру его размягчения в 220oC. Это, в свою очередь, позволяет внутренней проволоке избежать вредного воздействия термической обработки и, таким образом, предохраняет проволоку от потерь вследствие деградации. Как упоминалось выше, новая термопластичная слоистая пленка, пригодная для формирования покрытия на проводящей проволоке, в соответствии с изобретением с целью придания ей превосходных физических свойств в общих полях составлена из пленки нового полиимида, отличающегося надежной термостойкостью, высокими эксплуатационными характеристиками при низкой температуре, длительным сопротивлением химикатам и особыми электрическими характеристиками, и из слоя сваривающего агента, отличающегося удовлетворительной мягкостью, хорошими адгезионными свойствами и плавкостью при низкой температуре. В частности, новая термоплавкая слоистая пленка превосходно подходит для формирования покрытия на сверхпроводящих проволоках.

Соответственно, новый термопластичный полиимид, изображаемый приведенными выше формулами (1) и (2), и предлагаемый настоящим изобретением, обладает превосходной термопластичностью, надежными адгезионными свойствами, низким коэффициентом гигроскопичности и хорошей устойчивостью к радиоактивному излучению. Конкретнее, благодаря новому составу, термопластичный полиимид, соответствующий изобретению, имеет температуру стеклования между 100oC и 250oC, и кроме того, так как термопластичный полиимид может связываться с медной фольгой непосредственно в процессе образования слоистой структуры при некоторой температуре, перекрывающей температуру стеклования, термопластический полиимид может перерабатываться в пленку, пригодную для использования, пока остается в состоянии полиимида. С другой стороны, новая полиамидокислота, изображаемая приведенными выше формулами (3) и (4) и действующая как предшественник термопластичного подиимида, может быть трансформирована в имидный компонент после прямого нанесения на пленку-субстрат и легко образовать пленку, содержащую слой адгезива. Кроме того, так как новый термопластичный полиимид, соответствующий изобретению, обнаруживает очень низкий коэффициент гигроскопичности - приблизительно 1%, разнообразие физических свойств, включая термоустойчивость, препятствует деградации.

Как очевидно из описанных выше преимуществ, в отличие от обычных адгезивов на основе эпоксидной смолы новый термопластичный полиимид и полиамидокислота, соответствующие изобретению, каждый в отдельности, демонстрируют надежные адгезионные свойства при низкой температуре и хорошую устойчивость к радиоактивному излучению, и, кроме того, путем эффективной трансформации их в пленку адгезива изобретение предлагает идеальную термопластичную полиимидную композицию.

Более того, так как новая термопластичная слоистая пленка, идеально пригодная для формирования покрытия на проводящей проволоке, предложенная изобретателем, составляется из слоя пленки нового полиимида, отличающейся особыми физическими свойствами, такими как термостойкость, рабочие характеристики при низкой температуре, химическая устойчивость и электрические характеристики, и слоя сваривающего агента, состоящего, главным образом, из термопластичной смолы, при обертывании электропроводников такой термопластичной слоистой пленкой, пригодной для формирования покрытий на проволоке, в соответствии с изобретением слоистая пленка может быть термически сплавлена с проволокой в температурном интервале, в котором физические свойства проволоки могут оставаться неизменными, без какой-либо деградации. Следовательно, когда на сверхпроводящую проволоку наносят покрытие из термопластичной слоистой пленки изобретения, слоистая пленка может обернуть проволоку, расплавляясь, без ущерба для свойств сверхпроводимости, присущих сверхпроводящей проволоке.

Далее, так как термопластичная слоистая пленка изобретения содержит слой сваривающегося агента, состоящего, главным образом, из термопластичной смолы, производители могут коммерчески распространять слоистую пленку, содержащую слой сваривающего агента, чтобы облегчить заинтересованным лицам процесс работы с проволокой путем использования новой слоистой пленки, и в конечном счете, улучшить производительность.

Более того, так как изобретение использует для поверхностного нанесения изоляционный материал, содержащий полиимидную смолу, обладающую адгезионными свойствами и температурой стеклования менее 220oC, из числа термопластичных полиимидов, изображаемых общими формулами (1) и (2), и слой сваривающего агента, содержащего полиимид, могут быть успешно реализованы такие свойства, как надежная адгезия при низкой температуре и особая устойчивость к радиоактивному излучению.

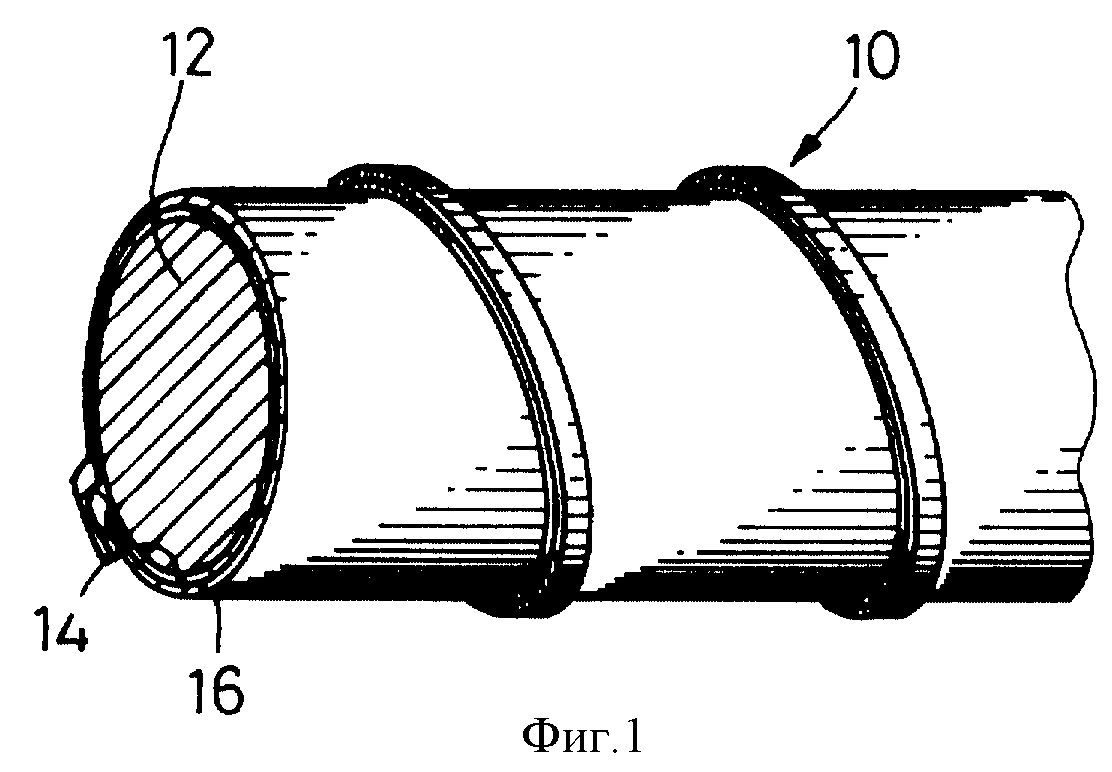

Краткое описание чертежей

Фиг. 1 является общим пояснением нового способа нанесения на проволоку покрытия из

термопластичной слоистой пленки, предложенной изобретением и являющейся пригодной для формирования покрытия на

проволоке.

Фиг. 2 является общим пояснением другого нового способа нанесения на проволоку покрытия из термоплавкой пленки, предложенной изобретением.

Фиг.3 является общим пояснением еще одного способа нанесения на проволоку покрытия из термоплавкой пленки, предложенной изобретением.

Подробное описание изобретения

Ниже описываются примеры

термопластичного полиимида, полиамидокислоты, являющейся предшественником полиимида,

и термопластичная слоистая пленка для образования покрытия на проволоке, предложенные изобретением, и способы их

получения.

В первую очередь, ниже описывается способ получения раствора полиамидокислоты, являющейся предшественником полиимида, соответствующего настоящему изобретению. Сначала диамин, изображенный общей формулой (5), растворяют или диспергируют в органическом растворителе в атмосфере инертного газа, такого как аргон или азот.

H2N - Ar7 - H2N (5)

где Ar7 означает двухвалентный

органический радикал.

Далее, раствор диамина добавляют к эфирдиангидриду кислоты, имеющего строение, изображенное общей

формулой (6), данной ниже

или раствор диамина добавляют к смеси эфирдиангидрида кислоты и по крайней мере одного вида диангидрида органической тетракарбоновой кислоты, изображаемого общей формулой (7), приведенной ниже,

находящихся как в твердом состоянии, так и в виде раствора в органическом растворителе, и где Ar9, присутствующий в общей формуле (7), означает четырехвалентный органический радикал. И наконец, получают раствор полиамидокислоты, являющейся предшественником полиимида и изображаемой общей формулой (4)

в которой Ar1, Ar2 и Ar6, каждый в отдельности, означают двухвалентный органический радикал, в то время как Ar5 означает четырехвалентный органический радикал, и где L, n, t является положительным целым числом, равным 1 или больше чем 1, и L, n и t выражены следующими формулами 1 ≤ L ≤ 15, 1 ≤ n ≤ 15, t ≥ 1.

Далее, ниже описывается способ получения раствора полиамидокислоты, являющейся предшественником другого полиимида,

соответствующего изобретению. Сначала только один

эфирдиамин, изображаемый формулой (8)

или смесь эфирдиамина и по крайней мере одного из диаминов, изображаемых приведенной выше формулой (5), растворяют или диспергируют в органическом растворителе в атмосфере инертного газа, такого как аргон или азот, где Ar10, присутствующий в общей формуле (8), означает двухвалентный органический радикал. Далее, раствор добавляют к эфирдиангидриду кислоты, изображаемому общей формулой (6), приведенной выше, или к смеси эфирдиангидрида кислоты и диангидрида органической тетракарбоновой кислоты, находящихся как в твердом состоянии, так и в виде раствора в органическом растворителе. И наконец, получают раствор полиамидокислоты, являющейся предшественником полиимида, и изображаемой общей формулой (3), представленной ниже

в которой Ar1, Ar2, Ar4 и Ar6, каждый в отдельности, означают двухвалентный органический радикал, в то время как Ar3 и Ar5, каждый в отдельности, означают четырехвалентный органический радикал, и где L, m, n и t, каждый в отдельности, означают положительное целое число, равное 1 или больше чем 1, и L, m, n, t выражены следующими формулами: 1 ≤ L ≤ 15, 1 ≤ m ≤ 15, 1 ≤ n ≤ 15, 1 ≤ t ≤ 15.

Несмотря на то что реакция является обычной в смысле обратимости вышеупомянутых процессов, сначала получают раствор, содержащий только эфирдиангидрид кислоты, изображаемый вышеприведенной формулой (7), или по крайней мере один вид диангидрида органической тетракарбоновой кислоты, изображаемого приведенной выше формулой (8), или раствор, содержащий смесь эфирдиангидрида кислоты и диангидрида органической тетракарбоновой кислоты. В полученный раствор может быть добавлен или диамин, изображаемый приведенной выше формулой (6), либо только эфирдиамин, изображаемый приведенной выше общей формулой (5), или смесь эфирдиамина и по крайней мере одного вида диамина, изображаемого приведенной выше формулой (6), как в твердом состоянии, так и в виде раствора или суспензии в органическом растворителе.

Вышеупомянутые процессы желательно осуществлять при температуре в области от -10oC до 50oC, лучше - в температурном интервале от -5oC до 20oC. Время осуществления реакции составляет от 0,5 до 6 часов. В результате реакций получают полиамид, изображаемый приведенными выше общими формулами (3) и (4), как предшественника термопластичного полиимида, предлагаемого изобретением.

Чтобы провести реакцию, необходимую для получения раствора полиамидокислоты, можно использовать различные органические растворители, включая, например, сульфоксиды, такие как диметилсульфоксид или диэтилсульфоксид, формамиды, такие как N,N-диметилформамид или N,N-диэтилформамид, и ацетоамиды, такие как N,N-диметилацетоамид или N, N-диэтилацетоамид, и т.п. Любой из этих органических растворителей может быть использован один или в сочетании с одним или большим числом других растворителей, т.е., в смеси с другими растворителями. Кроме того, любой из этих полярных растворителей для получения смеси растворителей может быть смешан с нерастворителем для полиамидокислоты, таким как ацетон, этанол, изопропанол, бензолметилцеллозольв или подобным.

Для получения полиимида из раствора полиимида, являющегося предшественником термопластичного полиимида, раствор полиамида, по существу, трансформируют в имид термическим или химическим путем. Следующий этап - способ дегидратации и замыкания цикла компонента раствора полиамидокислоты, иными словами - имидизации раствора полиамидокислоты, описан ниже.

При термическом способе раствор полиамидокислоты имидизируют через ряд последовательных процессов, описанных далее. Сначала раствор разбрызгивают или наносят иным образом на подложку, такую как органическая пленка, изготовленная из ПЭТФ, или на валик, или на транспортерную ленту. После образования пленки ее сушат таким образом, чтобы она стала самонесущей. Желательно, чтобы процесс сушки осуществлялся при температуре несколько ниже 100oC в течение 5 - 90 минут.

Высушенную пленку затем далее нагревают до полного перехода в имид, чтобы завершить образование полиимидной пленки, содержащей термопластичный полиимид, предложенный изобретением. Желательно нагревать пленку при температуре в интервале от 100oC до 350oC, предпочтительно - от 150oC до 300oC. Хотя нет ограничений в скорости подъема температуры, желательно, чтобы температура поднималась постепенно до достижения максимального предложенного выше значения. Продолжительность процесса нагревания зависит от толщины пленки и максимальной температуры, которую применяют при обработке пленки. Однако желательно, чтобы процесс нагревания проводился в течение 10 секунд - 30 минут после достижения максимальной температуры. Сначала пленку отрывают от подложки, а затем закрепив концы пленки, осуществляют упомянутый выше процесс окончательного нагревания. В результате полученный полимер обладает очень низким коэффициентом линейного расширения.

При химическом способе осуществления имидизации раствора полиамидокислоты сначала к раствору полиамидокислоты добавляют выбранное дегидратирующее средство и третичный амин в качестве катализатора, в количестве, превышающем стехиометрическое, и затем смешанный раствор обрабатывают таким же способом, который применяют при термическом процессе дегидратации, и, наконец, получают пленку нужного полиимида.

Сравнение термической и химической обработки, осуществляемых при имидизации раствора полиамидокислоты, показывает, что более высокая механическая прочность и более низкий коэффициент линейного расширения присущи полиимиду, полученному при химической обработке. Однако изобретение может быть также осуществлено при сочетании термического и химического способов обработки.

После

завершения процесса имидизации полиамидокислоты, изображаемой

приведенной выше общей формулой (3), получают новое полиимидное соединение, изображаемое общей формулой (1), приведенной ниже

в которой Ar1, Ar2, Ar4 и Ar6, каждый в отдельности, означают двухвалентный органический радикал, в то время как Ar3 и Ar5, каждый в отдельности, означают четырехвалентный органический радикал, и где L, m, t и n, каждый в отдельности, означают положительное целое число - 1 или большее чем 1, и L, m, n и t выражены следующими формулами 1 ≤ n ≤ 15, 1 ≤ L ≤ 15, 1 ≤ m ≤ 15, t ≥ 1.

В качестве эфирдиангидрида кислоты, изображаемого приведенной выше формулой (6), вообще может быть использован любой из эрифдиангидридов, выбираемых из гликолей или фенолов. Конкретно, радикал Ar8, присутствующий в приведенной выше общей формуле (6), имеет одну из данных ниже структур.

Конкретно, для того чтобы получить соразмерные физические свойства, желательно, чтобы радикал Ar8 имел в основном химическую структуру, указанную ниже.

R1R2=H, CH3, CH2CH3, Ph, R1R2=H, CH3, CH2CH3, Ph.

В качестве диангидрида органической тетракарбоновой кислоты может быть использован диангидрид любой тетракарбоновой кислоты. Радикал Ar9, присутствующий в приведенной выше общей формуле (7), означает четырехвалентный органический радикал и, конкретно, имеет структуру, показанную ниже.

Диангидриды любых органических тетракарбоновых кислот могут применяться как по одному, так и в различных сочетаниях друг с другом. Конкретнее, чтобы получить соразмерные физические свойства, желательно, чтобы радикал Ar9 состоял в основном из по крайней мере больше чем одного вида диангидрида органической тетракарбоновой кислоты из числа имеющих структуру, указанную ниже.

В качестве эфирдиаминов, изображаемых приведенной выше общей формулой (8), при осуществлении изобретения могут быть использованы эфирдиамины, выбираемые среди содержащих гликолевые или фенольные группы. Конкретно, радикал Ar10, присутствующий в упомянутой выше общей формуле (8), может быть представлен одной из указанных ниже структур

Конкретнее, чтобы получить соразмерные физические свойства, желательно, чтобы радикал Ar10 имел в основном одну из следующих далее структур

R1, R2=H, CH3, CH2CH3, Ph, R1, R2=H, CH3, CH2CH3, Ph.

В качестве радикала Ar7, присутствующего в приведенной выше общей формуле (5) диамина и являющегося, по существу, двухвалентным органическим радикалом, может быть использован любой Ar7, конкретные подходящие химические структуры которого даются ниже.

Конкретнее, желательно, чтобы радикал Ar7 представлял собой по крайней мере больше чем один вид двухвалентного органического радикала, структуры которых даются ниже.

В соответствии с изобретением возможно, что термопластичные полиимиды, представленные общей формулой (1) и общей формулой (2), имеют при использовании эфирдиангидридов кислоты, представленных общей формулой (6), в которой радикал Ar8 соответствует главным образом Ar1 или Ar4, показанным в общих формулах (1), (2), (3), (4), температуру стеклования между 100oC и 250oC, адгезионную способность при связывании с медной фольгой и очень низкий гигроскопический коэффициент, равный примерно 1%.

И возможно также, что удельное сопротивление радиоактивным лучам при использовании полиимидов, полученных посредством дополнительных диангидридов органической тетраугольной кислоты, представленных общей формулой (7), в которой радикал Ar9 соответствует главным образом Ar3 или Ar5, показанным в общих формулах (1), (2), (3), (4), было увеличено.

В приведенной выше общей формуле (1) у основного блока, содержащегося в новом термопластичном полиимиде, присутствуют числа повторения l, m и n, каждое из которых означает целое положительное число, равное 1 или более 1. В частности, желательно, чтобы повторяемые числа l, m и n были равны менее 15. Это потому, что, если число повторения всегда превышает в 15 раз сумму чисел повторения l и m, результатом будет смещенное соотношение при сополимеризации и снижение практического эффекта полимеризации. Конкретнее, в таком случае будет нелегко получить нужные адгезионные свойства при низкой температуре. Полимер может содержать также звенья с различными значениями чисел повторения l, m и n. Однако особенно желательно, чтобы значения чисел повторения l, m и n соответственно оставались постоянными.

Желательно, чтобы число повторения t у основного блока являлось бы целым числом, превышающим 1, равным 15 или менее 15. Хотя ограничения по молекулярной массе нового термопластичного полиимида отсутствуют, чтобы сохранить подходящую прочность получающегося полиимида, желательно, чтобы среднечисловая молекулярная масса превышала 10000.

Между прочим, во многих случаях прямое измерение молекулярной массы полиимида сталкивается с трудностями. Чтобы решить эту проблему, молекулярную массу полиимида измеряют косвенно. Например, когда полиимид синтезируют из полученной полиамидокислоты, молекулярную массу полиимида можно определить, основываясь на некоторой величине, соответствующей молекулярной массе полиамидокислоты.

Даже в случае новой полиамидокислоты, изображаемой приведенной выше общей формулой (3), желательно, чтобы числа повторения l, m и n у основного блока, каждое в отдельности, являлось бы целым положительным числом, равным 1 или превышающим 1. В частности, желательно, чтобы каждое из чисел повторения l, m и n было меньше 15. Отдельная молекула полимера может содержать звенья с различными числами повторения l, m и n. Однако особенно желательно, чтобы величина повторяющихся чисел l, m и n соответственно оставалась постоянной. Желательно, чтобы число повторения t у основного блока являлось целым положительным числом, превышающим 1, равным 15 или менее 15.

Новый полиимид, соответствующий изобретению, обладает особой термопластичностью, надежной адгезией при низкой температуре, низким коэффициентом гигроскопичности и хорошей устойчивостью к радиоактивному излучению. Конкретнее, благодаря новому составу полиимид, соответствующий изобретению, имеет температуру стеклования между 100oC и 250oC. Новый полиимид может сцепляться с полиимидной пленкой непосредственно при наслаивании на нее при некоторой температуре, перекрывающей температуру стеклования. Из результатов испытаний очевидно, что новый полиимид, соответствующий изобретению, обнаруживает достаточно низкий коэффициент гигроскопичности - 1%, как установлено при погружении в чистую воду при 20oC на 24 часа, и, кроме того, он демонстрирует высокую устойчивость к радиоактивному излучению.

Следовательно, изобретение облегчает превращение нового термопластичного полиимида в пленку. Это, в свою очередь, благоприятствует надежной адгезии медной фольги к гибким печатным платам для разводки, изготовленным из новой термопластичной полиимидной пленки без адгезива. Когда идет процесс сцепления, медная фольга может связываться с той и другой поверхностью за счет сцепления способного отслаиваться слоя с другой поверхностью. Новая полиимидная пленка особенно пригодна для основания, например, плат для многопроводного монтажа.

Кроме того, новая термопластичная полиимидная пленка, предложенная изобретением, также может применяться в качестве адгезива при использовании пленок, лишенных собственных адгезионных свойств. В таком случае, поскольку новая термопластичная полиимидная пленка может применяться именно в виде пленки, с ней легко обращаться. Например, полиамидную кислоту, полученную в результате осуществления изобретения, можно прямо нанести на обычную пленку. После выполнения процесса имидизации для применения может быть предложена новая пленка, содержащая слой адгезива. Полиамидокислота, предложенная изобретением, может предлагаться для применения в самых разных целях, и конкретных ограничений по ее применению нет.

Так как новый термопластичный полиимид, как упоминалось выше, имеет различные особые характеристики, изобретение может предложить новую термоплавкую слоистую пленку, пригодную для нанесения покрытия на проволоку, состоящую из пленки нового полиимида и слоя сваривающего агента, который содержит в основном термопластичную полиимидную смолу.

В соответствии с изобретением различные термопластичные полимеры могут использоваться для включения в состав термоплавкой слоистой пленки, пригодной для покрытия проволоки, как по отдельности, так и в виде смеси различных видов термопластичных полимеров, в том числе, например, полиимидная смола, обладающая адгезионными свойствами, подобная упоминавшимся выше, полиамид, полиэфиры, полиэтилен, поливинилбутираль, полиуретан, полиэфироимид и т.п. Однако, для того чтобы получить соразмерные физические свойства, предпочтительно использовать термопластичную полиимидную смолу, соответствующую изобретению. Когда термоплавкую слоистую пленку, пригодную для покрытия проволоки, полученную в соответствии с изобретением, используют для термической сплавки со сверхпроводниками, для того чтобы предохранить, например, сверхпроводящую проволоку от деградации, предпочтительно, чтобы температура размягчения используемой термопластичной смолы составляла менее 145oC.

Существенно, что слой сваривающего агента включает и содержит, главным образом, вышеупомянутую термопластичную смолу. Однако слой сваривающего агента может дополнительно содержать другие компоненты, как например неорганический наполнитель.

Слой сваривающего агента в соответствии с изобретением формируется точно, с таким расчетом, чтобы общая толщина составляла от 1 мкм до 50 мкм, предпочтительно от 5 мкм до 20 мкм. Если общая толщина слоя сваривающего агента превышает установленные рамки, это может не только вызвать выступание слоя сваривающего агента за края полиимидного пленочного основания при сплавке их друг за другом, но также будет затруднять проявление новой полиимидной пленкой во всей полноте ее особых физических свойств. С другой стороны, если общая толщина слоя сваривающего агента окажется меньше установленной выше, тогда не будут полностью проявляться адгезионные свойства.

Новую полиимидную пленку, предлагаемую изобретением, получают сначала сплавляя с пленкой растворенную полиамидокислоту, а затем осуществляя процесс дегидратации и замыкания цикла, при этом растворенную полиамидокислоту получают реакцией сополимеризации ангидридов различных кислот, таких как, например, диангидрид пиромеллитовой кислоты, диангидрид дифенилтетракарбоновой кислоты, диангидрид бензофенонтетракарбоновой кислоты и т.п., различных диаминов, таких как диаминодифениловый эфир, п-фенилендиамин или бис-(аминофеноксифенил)-пропан.

Кроме того, может быть использован также квазиимидный продукт, такой как полиамидимид и

полиэфироимид. Полиимидная пленка, предложенная изобретением, имеет в основе концепцию включения в нее также и квазиимидных продуктов. Желательно, чтобы полиимидная пленка состояла из полиимида. В

частности, предпочтительно, когда полиимидная пленка, соответствующая изобретению, включает по крайней мере один вид диангидрида кислоты, имеющего структуру, показанную ниже,

и по крайней мере более одного вида диамина, имеющего химическое строение, указанное ниже,

При использовании указанного диангидрида кислоты и диамина в качестве материалов получается полиимидная пленка, которая представлена общей формулой (5), соответствующей химической структуре, показанной ниже,

в которой X указывает четырехвалентные органические радикалы, представленные в химической структуре, показанной ниже,

a Y указывает двухвалентные органические радикалы, представленные в химической структуре, показанной ниже,

Примером полиимидной пленки, представленной общей формулой (5), является пленка APICAL (продукт и торговая марка фирмы Кейнигафуни Кемикал Индастри Ко. , Лтд. ). Благодаря тому что полиимидная пленка, представленная общей формулой (5), имеет особенно стабильную термостойкость и удовлетворительные физические свойства при низкой температуре, пленка является пригодной для изоляции проводов (например, сверхпроводящих проводов).

Толщина полиимидной пленки, которую можно применять, лежит в интервале от 5 мкм до 150 мкм. Предпочтительная для практического применения толщина полиимида составляет от 10 мкм до 125 мкм. В частности, когда покрытие из полиимидной пленки наносят на проволоку, предпочтительно, чтобы каждый слой полиимидной пленки имел толщину от 10 мкм до 75 мкм. Если толщина будет меньше нижнего указанного предела, это не только затруднит формирование слоистой структуры, но также может стать причиной нежелательного разрушения во время эксплуатации. С другой стороны, если толщина превысит указанную область, слоистая пленка может повредить проволоку.

Новая термопластичная слоистая пленка, пригодная для покрытия проводников, осуществленная в изобретении, состоит из слоев новой полиимидной пленки и сваривающего агента, состоящего главным образом из термопластичной смолы. Слой сваривающего агента термопластичной слоистой пленки, имеющей слоистую структуру, может быть сформирован путем нанесения покрытия на поверхность полиимидной пленки из термопластичной смолы, растворенной в растворителе сначала, и последующим осуществлением процесса сушки.

Практически, после нанесения на полиимидную пленку покрытия из растворенной в растворителе термопластичной смолы вполне определенной толщины осуществляют процесс сушки, для того чтобы фактическая толщина высушенного слоя могла соответствовать фактической толщине слоя сваривающего агента. Например, термопластичная слоистая пленка может быть получена имидизацией раствора полиамидокислоты, являющейся предшественником полиимидной смолы, обладающей хорошей адгезией, после выполнения предшествующего процесса распределения раствора полиамидокислоты по всей поверхности полиимидной пленки. При другом способе формирования слоя сваривающего агента термопластичную смолу, предварительно перенесенную на опорную подложку, наносят в виде слоя на полиимидную пленку. Конкретно, термопластичная слоистая пленка, пригодная для покрытия проволоки, также формируется путем осуществления ряда последовательных процессов, описанных далее. Например, сначала собирают слоистую конструкцию, располагая последовательно полиимидную пленку, полиимидную смолу с адгезионными свойствами, предварительно сформированную в пленку, и способный отслаиваться лист, и затем компоненты слоистой конструкции сжимают при нагревании, чтобы склеить их, и, наконец, отслаивающийся лист отдирают, и получают термопластичную слоистую пленку, пригодную для покрытия проволоки.

Полученную термопластичную слоистую пленку, соответствующую изобретению, сматывают или, прежде чем ее сматывают, на слое сваривающего агента располагают прокладку, изготовленную из полиэтилентерефталата, полипропилена или полиэтилена. Перед использованием термопластичной слоистой пленки, соответствующей изобретению, для покрытия проволоки приводят ширину пленки в соответствие с необходимостью.

Обычно процесс нанесения на проволоку новой термопластичной слоистой пленки, соответствующей изобретению, осуществляют так, как описано далее. Например, как показано на фиг. 1, сначала термопластичную слоистую пленку 10 предварительно установленной ширины спирально наматывают на наружную цилиндрическую поверхность проволоки 12, перекрывая края слоистой пленки 10. Далее, слоистую пленку 10 нагревают до определенной температуры, чтобы разложить слой сваривающего агента и термически сплавить полиимидную пленку 16 с проволокой 12. Кроме того, как показано на фиг. 2, слоистую пленку 10 можно также наматывать на проволоку 12, приводя в соприкосновение оба края наматываемой слоистой пленки 10 друг с другом без нахлеста. Кроме того, как показано на фиг. 3, в соответствии с еще одним способом ширину слоистой пленки 10 делают несколько большей, чем наружная цилиндрическая поверхность проволоки 12, так, чтобы слоистая пленка 10 могла обернуть вдоль проволоку 12. Хотя на практике можно применять любой из этих способов, наиболее предпочтительно наматывать слоистую пленку 10 на проволоку, основываясь на способе, показанном на фиг. 1.

Таким образом, описаны подробно термопластичный полиимид, полиамидокислоты и новая термопленка, слоистая пленка, пригодная для покрытия проволоки. Однако необходимо понимать, что объем изобретения не ограничивается только этими типичными вариантами осуществления изобретения, описанными выше, а, например, объектом для нанесения покрытия может служить сверхпроводящая проволока или это может быть самая обычная проволока, например медная проволока, а также и необязательно проволока. Изобретение применимо для многих случаев с различными улучшениями, изменениями и модификациями, основанными на знаниях специалистов, без отклонений от сущности изобретения.

Далее более полно описаны конкретные примеры изобретения. Однако объем изобретения не ограничивается только следующими далее примерами. Радикалы Ar1-Ar6, соответствующие общим формулам (1), (2), (3) или (4), приведены в таблице 1.

Пример 1

В мерную колбу емкостью 50 мл поместили 2 г диангидрида этиленгликоль-бис-тримеллитовой кислоты (ниже сокращенно TMEG) и 20 г

диметилформамида (ниже

сокращенно DMF), после чего компоненты перемешали посредством мешалки до полного растворения. Независимо от этого образца в трехгорлую колбу емкостью 500 мл, соединенную с

мешалкой, поместили 8,6 г 2,

2-бис(4- аминобензил-оксифенол)пропана (ниже сокращенно ВАВРР), 12,3 г 2,2- бис(4-(4-аминофенокси)фенол)пропана (ниже сокращенно ВАРР) и 240,4 г DMF. Компоненты перемешали

посредством мешалки до

полного растворения, одновременно заменяя воздух в колбе на азот. Затем в колбу Ладенбурга ("паук") емкостью 100 мл поместили 19,3 г твердого 3,3',4,4'-диангидрида

бензофенонтетракарбоновой кислоты

(ниже сокращенно BTDA), после чего BTDA добавили к раствору ВАВРР в трехгорлую колбу. Используя 5 г DMF, перевели в эту колбу остаток BTDA, налипшего на внутренней

поверхности колбы Ладенбурга. После

перемешивания этой смеси растворов в течение 30 мин к ней добавили 16,4 г твердого ВАРР и продолжили перемешивание в течение еще около 30 мин. После добавления 15,

2 г твердого TMEG и перемешивания в

течение 30 мин другой образцовый раствор TMEG сохраняли в мерной колбе емкостью 50 мл, одновременно наблюдая за изменением вязкости раствора в трехгорлой колбе.

После того как вязкость достигла

максимума, введение приготовленного раствора TMEG прекратили. Смесь растворов перемешивали в течение 1 ч, в результате чего получили раствор полиамидокислоты, которую

использовали для изготовления

пленки. С этой целью раствор кислоты предварительно подвергли имидизации, а уже затем использовали для изготовления слоистой пленки. Авторы исследовали физические

свойства этой пленки.

В мерную колбу емкостью 100 мл залили 2 г изохинолина, 20 г уксусного ангидрида и хорошо перемешали. Этот раствор добавили к полученному раствору полиимида и хорошо перемешали. После полного удаления воздуха смесь нанесли слоем на пленку полиэтилентерефталата (ПЭТФ), а полученную слоистую пленку нагревали до 80oC и выдержали при этой температуре в течение 25 мин. Далее, пленку ПЭТФ отделили и постепенно повысили температуру от 150 до 200oC, при которой слой смеси выдержали в течение 10 мин с целью имидизации и образования в итоге термопластичного полиимида в форме пленки. Авторы, используя метод ТМА, измерили температуру стеклования, а методы D-570 (по стандарту A ASTM) определили коэффициент гигроскопичности полученного полиимида. Температура стеклования составила 210oC, а коэффициент гигроскопичности - всего 1,25%. Результаты испытаний представлены в таблице 1.

Далее, наложили последовательно одна на другую полиимидную пленку "APICAL" (продукция и зарегистрированное наименование фирмы "Канэгафути Кемикал Индастри Ко. Лтд."), пленку термопластичного полиимида и листовой отслаиваемый материал. Компоненты соединили один с другим при температуре 150oC при скорости пакетирования 2,2 см/мин с целью получения термоплавкой слоистой пленки, пригодной для использования в качестве изоляции проводов. После удаления отслаиваемого листа от полученной слоистой пленки на ее поверхность уложили медную фольгу и склеили ее с поверхностью при 150oC со скоростью склеивания 2,2 см/мин и в результате изготовили слоистую пленку с покрытием из медной фольги.

Авторы с помощью метода испытаний по JIS-K6481 определили прочность пленки на отрыв при нормальной температуре, получив значение 1,2 кгс/см. Результаты испытаний представлены в таблице 1. Кроме того, используя применяемые в электронной технике и рассчитанные на 2 МэВ провода, авторы испытали пленку на радиационную стойкость путем облучения пленки лучами 5 MGy. В результате облучения не обнаружили изменения цвета пленки или ухудшения свойств слоев.

Полиимид, полученный в описанном примере, содержит структурные звенья, представленные общей формулой (1). Молекулярная масса полиимида составляет 100000-150000.

Пример 2

Сначала в колбе 1 (любой) емкостью 500 мл смешивают вместе 16,9 г 2, 2-бис-[4-(4-аминофенокси)фенил] пропана (далее называемого ВАРР) и 25,4 г диметилформамида (ДМФА), и затем смесь перемешивают до тех пор, пока не наступит полное растворение. Кроме того, 1,0 г ВАРР и 10 г ДМФА также смешивают вместе в другой колбе 2 емкостью 50 мл, и смесь затем перемешивают до полного растворения. Отдельно от этих смесей 11,9 г диангидрида 2, 2-бис-(4-гидроксифенил)пропан-ди- бензоат-2,2', 3,3'-тетракарбоновой кислоты (далее называемого ESDA), 4,5 г диангидрида пиромеллитовой кислоты (PMDA) и 25 г ДМФА смешивают вместе в трехгорлой колбе емкостью 500 мл, снабженной мешалкой, и затем при охлаждении смеси водой со льдом и в атмосфере азота смесь растворяют полностью.

Далее, при перемешивании раствор ВАРР, предварительно полученный в 50-мл колбе 1, быстро выливают в трехгорлую 500-мл колбу. После перемешивания смеси растворов в течение 30 минут, наблюдая за вязкостью раствора в трехгорлой колбе емкостью 500 мл, ВАРР раствор, хранящийся в 50-мл колбе 2, постепенно переносят в трехгорлую 500-мл колбу. После достижения максимальной вязкости перенос раствора ВАРР из 50-мл колбы 2 в трехгорлую 500-мл колбу прекращают. Затем полученный раствор перемешивают в течение часа. Далее, в перемешанный раствор добавляют 78,2 г ДМФА, тщательно перемешивают, и получают раствор нужной полиамидокислоты.

Раствор полиамидокислоты поливают на пленку из ПЭТФ и затем нагревают при 80oC в течение 25 минут. Затем прогретый полиамидокислотный компонент сушат до тех пор, пока он не станет самонесущим. Затем высушенную пленку полиамидокислоты отслаивают от пленки ПЭТФ и затем закрепляют на металлической подложке. Затем пленку полиамидокислоты подвергают ступенчатой термообработке при 150oC, 200oC, 250oC и 300oC в течение 5 минут на каждой стадии. Затем, для окончательного перевода в пленку термопластичного полиимида термически обработанную пленку полиамидокислоты имидизируют. Затем накладывают друг на друга обычную полиимидную пленку "APICAL" (продукт и торговая марка Kanegafuchi Chemical Industry Co., Ltd.), термостатичную полиимидную пленку, полученную в результате осуществления вышеупомянутых процессов, и медную фольгу толщиной 35 мкм в указанной последовательности. Собранную конструкцию вальцуют при 300oC и скорости 2,2 см/мин. И наконец, получают слоистую пленку со слоем медной фольги.

Далее, теми же способами, что в примере 1, определяют температуру стеклования и коэффициент гигроскопичности термопластичного полиимида, полученного вышеописанным способом, и устанавливают, что температура стеклования составляет 222oC, а коэффициент гигроскопичности равен 1,13%. Затем, так же, как в примере 1, определяют прочность на раздир слоистой пленки со слоем медной фольги, которая составляет 2,0 кг/см. Результаты даются в таблице 1. Затем, используя электронные проводники емкостью 2 МэВ, слоистую пленку со слоем медной фольги облучают радиоактивным излучением в 5 MGy, чтобы проверить устойчивость к этому излучению. Результаты показывают, что в полученном материале не происходит ни обесцвечивания, ни разрушения. Полиимид, полученный в этом примере 2, состоит из следующих повторяющихся звеньев, представленных общей формулой (2), и молекулярный вес полиимида составляет примерно от 100000 до 150000.

Пример 3

Сначала осуществляют сополимеризацию, добавляя 30 г ДМФА, 22,7 г ВАВРР и 10,6 г PMDA к раствору полиамидокислоты, полученному в примере 1, и затем получают раствор сополимера полиамидокислоты. Далее, таким же способом, как в примере 1, полученный раствор полиамидокислоты имидизируют перед получением термопластичного полиимида в виде пленки. Затем, так же, как в примере 1, получают термоплавкую слоистую пленку, пригодную для покрытия проволоки, перед окончательным формированием слоистой пленки со слоем медной фольги.

Теми же способами, что и в примере 1, определяют

температуру стеклования и коэффициент гигроскопичности. В результате устанавливают, что слоистая пленка со слоем меди имеет температуру

стеклования 185oC и коэффициент гигроскопичности 1,

45%. Кроме того, так же, как в примере 1, определяют прочность на раздир слоистой пленки со слоем медной фольги, которая составляет 1,6

кг/см. Далее, используя электронные проводники емкостью 2 МэВ,

слоистую пленку со слоем медной фольги облучают радиоактивным излучением в 5 MGy, чтобы проверить устойчивость к таковому излучению. Из

результатов испытаний становится очевидным, что не происходит

ни обесцвечивания слоистой пленки со слоем медной фольги, ни разрушения полученного материала. Полиимид, полученный в этом примере 3,

состоит из следующих повторяющихся звеньев, представленных общей

формулой (2):

и молекулярный вес полиимида составляет примерно от 100000 до 150000.

Пример 4

Сначала 5,0 г диангидрида бифенол А-бис-тримеллитовой кислоты (далее обозначаемой как ESDA) и 50,0

г ДМФ смешивается в колбе емкостью 50 мл, а затем смесь перемешивается

мешалкой до полного растворения. Независимо от образца 8,6 г 1,2-бис(4- аминобензилоксифенил)этилена (далее обозначенного как

ВАВРЕ) и 12,3 г 2,2-бис(4-(4-аминофенокси)фенил)пропана (далее

обозначенного как ВАРР) и 260,8 г ДМФ смешивается в трехгорлой колбе емкостью 500 мл, снабженной мешалкой, и затем смесь перемешивается в

атмосфере азота до полного растворения смеси. Затем 19,3 г

ангидрида 3,3',4,4'-бензофенонтетракарбоновой кислоты (далее обозначенного как BTDA) в твердом виде добавляется в баклажанообразную колбу

емкостью 100 мл, и затем BTDA добавляется к раствору ВАВРР в

трехгорлую колбу. Затем остаточный ингредиент BTDA, адгезировавший к внутренней стенке 100 мл колбы баклажанообразного типа, с помощью 5 г

ДМФ перегружается в трехгорлую колбу. После перемешивания

смешанного раствора в течение примерно 30 мин добавляется 16,4 г ВАРР в твердом состоянии, и перемешивание продолжается в течение примерно 30

мин. После добавления 21,3 г ESDA в твердом состоянии и

перемешивания в течение примерно 30 мин другой образец раствора ESDA хранится в 50-мл колбе при исследовании фактической вязкости раствора в

трехгорлой колбе. После подтверждения достижения раствором

в трехгорлой колбе максимальной вязкости прекращается введение полученного раствора ESDA. Смешанный раствор перемешивается в течение 1 ч, и,

наконец, получается раствор полиамидной кислоты.

Таким же образом, как указано в примере 1, заявители получили термопластичный полиимид в форме пленки. Затем, таким же образом, как указано в примере 1, заявители получили термоплавкую слоистую пленку, пригодную для изоляции проводов, и, наконец, получили пленки, ламинированные с медной фольгой.

Как приведено в примере 1, были определены температура стеклования и коэффициент гигроскопичности полученного термопластичного полиимида. Было показано, что температура стеклования термопластичного полиимида равняется 219oC, а коэффициент гигроскопичности - 1,33%.

Кроме того, прочность на раздир полученной ламинированной медной фольгой пленки оценивается как 1,2 кг/см. Результаты приводятся в таблице 1. Кроме того, с использованием электронных проводов, имеющих емкость 2 МэВ, при облучении ламинированной медной фольгой пленки радиоактивным излучением 5 MGy определяется стойкость к радиоактивному облучению. Результатами подтверждается отсутствие как обесцвечивания ламинированной медной фольгой пленки, так и разрушения встроенного материала.

Полиимид, полученный в данном примере 4, состоит из следующих

повторяющихся единиц, представленных общей формулой (1)

Пример 5

Сначала 5,0 г ESDA и 50,0 г ДМФ смешивается в колбе емкостью 50 мл, а затем смесь перемешивается мешалкой до полного растворения. Независимо от образца 5,7 г ВАВРЕ и 7,4 г 2,2-бис(4- (4-аминофенокси))бифенила (далее обозначенного как ВАРВ) и 257,1 г ДМФ смешивается в трехгорлой колбе емкостью 500 мл, снабженной мешалкой, и затем смесь перемешивается в атмосфере азота до полного растворения смеси. Затем 8,7 г PMDA добавляется в твердом состоянии в баклажанообразную колбу емкостью 100 мл, и затем BTDA добавляется к раствору ВАВРЕ в трехгорлую колбу. Затем остаточный ингредиент BTDA, адгезировавший к внутренней поверхности стенки 100 мл баклажанообразной колбы, с использованием 5 г ДМФ перегружается в трехгорлую колбу. После перемешивания смешанного раствора в течение примерно 30 мин добавляется 16,4 г ВАРР в твердом состоянии, и перемешивание продолжается в течение примерно 30 мин. После добавления 32,9 г ESDA в твердом состоянии и перемешивания в течение примерно 30 мин другой образец раствора ESDA хранится в 50-мл колбе при исследовании фактической вязкости раствора в трехгорлой колбе. После подтверждения, что в трехгорлой колбе достигается максимальная вязкость раствора, введение полученного раствора TMEG прекращается. Смешанный раствор перемешивается в течение 1 ч, и, наконец, получается раствор полиамидной кислоты.

Таким же образом, как указано в примере 1, получается термопластичный полиимид в форме пленки. Затем, таким же образом, как указано в примере 1, получается термоплавкая ламинированная пленка, пригодная для изоляции проводов, и, наконец, получаются ламинированные медной фольгой пленки.

Как указано в примере 1, определяются температура стеклования и коэффициент гигроскопичности полученного термопластичного полиимида. Подтверждается, что температура стеклования термопластичного полиимида равняется 223oC, а коэффициент гигроскопичности - 1,28%.

Далее определяется прочность на раздир полученной ламинированной медной фольгой пленки, которая равняется 1,4 кг/см. Результаты приводятся в таблице 1. Далее, с использованием электронных проводов, имеющих емкость 2 МэВ, при облучении ламинированной медной фольгой пленки радиоактивным излучением 5 MGy, определяется стойкость к радиоактивному облучению. Результатами подтверждается отсутствие как обесцвечивания ламинированной медной фольгой пленки, так и разрушения встроенного материала.

Полиимид,

полученный в данном примере 5,

состоит из следующих повторяющихся единиц, представленных

общей формулой (1)

Сравнительный пример 1

Основой в примерах для сравнения является термопластичный полиимид, содержащий BTDA и ВАРР. Сначала 1,94 г диангидрида 3,3',4,4'-бензофенонтетракарбоновой кислоты (BTDA) и 30 г ДМФ смешивают в колбе емкостью 50 мл, и смесь затем доводят до полного растворения. Отдельно смешивают 51,8 г ВАРР и 310 г ДМФ в трехгорлой колбе емкостью 500 мл, снабженной мешалкой. При охлаждении смеси водой со льдом и в атмосфере азота перемешивают до полного растворения. Далее, 38,8 г твердого BTDA помещают в колбу емкостью 100 мл, а затем твердый BTDA добавляют к раствору ВАРР. Далее, с помощью 10,0 г ДМФ остатки BTDA со стенок 100-мл колбы переносят в трехгорлую колбу емкостью 500 мл. После перемешивания смеси в течение 30 минут, наблюдая за вязкостью раствора в трехгорлой 500-мл колбе, в эту трехгорлую 500-мл колбу постепенно переносят раствор BTDA из колбы емкостью 50 мл. После достижения максимальной вязкости добавление раствора BTDA прекращают. Раствор затем перемешивают в течение часа, и получают, наконец, раствор полиамидокислоты. Затем накладывают друг на друга обычную полиимидную пленку "APICAL" (продукт и торговое наименование Kanegafuchi Chemical Industry Co., Ltd.), пленку термопластичного полиимида, полученную вышеописанным способом, и медную фольгу толщиной 35 мкм в указанной последовательности, и затем компоненты вальцуют при 300oC и скорости 2,2 см/мин. И получают, наконец, слоистую пленку со слоем медной фольги.

Далее, так же, как в примере 1, определяют температуру стеклования и коэффициент гигроскопичности слоистой пленки со слоем медной фольги. В результате устанавливают, что температура стеклования составляет 238oC, а коэффициент гигроскопичности равен 1,98%. Хотя проверяют прочность на раздир так же, как в примере 1, так как в слоистой пленке со слоем медной фольги процессы склеивания не осуществляется, результатов не получают. Кроме того, используя электронные проводники емкостью 2 МэВ, полученную слоистую пленку со слоем медной фольги облучают радиоактивным излучением в 5 MGy, чтобы проверить устойчивость к нему. Результаты показывают, что не происходит ни обесцвечивания слоистой пленки со слоем медной фольги, ни разрушения материала.

Сравнительный пример 2

Используя способ, идентичный описанному в примере 1, получают слоистую пленку со слоем медной фольги,

заменяя

термопластичный полиимид, полученный по способу изобретения, на обычный адгезив на основе эпоксидной смолы "EPICOAT" 828 (продукт и торговое наименование TUKA-Shell Co., Ltd.).

После анализа физических свойств полученной слоистой пленки со слоем медной фольги теми же методами, что в примере 1, устанавливают, что температура стеклования составляет 178oC, а коэффициент гигроскопичности равен 1,98%. Кроме того, так же, как в примере 1, проверяют прочность на раздир слоистой пленки со слоем медной фольги. Однако вследствие того что процесс склеивания в слоистой пленке не происходит, результатов не получают. Полученные результаты представлены в таблице 1. После облучения слоистой пленки со слоем медной фольги радиоактивным излучением в 5 MGy, чтобы проверить устойчивость пленки к излучению, слоистая пленка со слоем медной фольги на основе вышеупомянутого компонента стала черного цвета.

Реферат

Термопластичный полиимид общей формулы I, где Аr1, Аr4 содержат по крайней мере один органический радикал структуры (а)-(в); R1, R2 = Н, СН3, СН2СН3, фенил (другие обозначения см. в п.1 формулы). Новый термопластичный полиимид характеризуется надежными адгезионными свойствами при низкой температуре и хорошей устойчивостью к радиоактивному излучению. 5 с.п. ф-лы, 2 табл., 3 ил.

Формула

в которой Ar1 и Ar4, присутствующие в общей формуле, содержат, по крайней мере, один органический радикал, выбранный из группы двухвалентных органических радикалов, имеющих следующую химическую структуру:

где R1, R2 = H, CH3, CH2 CH3, фенил,

в которой Ar2 и Ar6, присутствующие в общей формуле, содержат, по крайней мере, один органический радикал, выбранный из группы двухвалентных органических радикалов, имеющих следующую химическую структуру:

в которой Ar3 и Ar5, присутствующие в общей формуле 1, содержат, по крайней мере, один органический радикал, выбранный из группы четырехвалентных органических радикалов, имеющих следующую химическую структуру:

в которой L, m, n и t представлены формулами 1 ≤ L ≤ 15, 1 ≤ m ≤ 15, 1 ≤ n ≤ 15, t ≥ 1,

и имеющий молекулярный вес более 10000.

в которой Ar1, присутствующий в общей формуле 2, содержит, по крайней мере, один органический радикал, выбранный из группы двухвалентных органических радикалов, имеющих следующую химическую структуру:

где R1, R2 = H, CH3, CH2CH3, фенил,

в которой Ar2 и Ar6, присутствующие в общей формуле 2, содержат, по крайней мере, один органический радикал, выбранный из группы двухвалентных ароматических радикалов, имеющих следующую химическую структуру:

в которой Ar5, присутствующий в общей формуле 2, содержит, по крайней мере, один органический радикал, выбранный из группы четырехвалентных органических радикалов, имеющих следующую химическую структуру:

в которой L и t представлены следующими формулами: 1 ≤ L ≤ 15, t ≥ 1.

в которой Ar1 и Ar4, присутствующие в общей формуле 3, содержат, по крайней мере, один органический радикал, выбранный из группы двухвалентных органических радикалов, имеющих следующую химическую структуру:

где R1, R2 = H, CH3, CH2CH3, фенил,

в которой Ar2 и Ar6, присутствующие в общей формуле 3, содержат, по крайней мере, один органический радикал, выбранный из группы двухвалентных органических радикалов, имеющих следующую химическую структуру:

в которой Ar3 и Ar5, присутствующие в общей формуле 3, содержат, по крайней мере, один органический радикал, выбранный из группы четырехвалентных ароматических радикалов, имеющих следующую химическую структуру:

в которой L, m, n и t представлены следующими формулами: 1 ≤ L ≤ 15, 1 ≤ m ≤ 15, 1 ≤ n ≤ 15, t ≥ 1.

в которой Ar1, присутствующий в общей формуле 4, содержит, по крайней мере, один органический радикал, выбранный из группы двухвалентных органических радикалов, имеющих следующую химическую структуру:

где R1, R2 = H, CH3, CH2CH3, фенил,

в которой Ar2 и Ar6, присутствующие в общей формуле 4, содержат, по крайней мере, один органический радикал, выбранный из группы двухвалентных органических радикалов, имеющих следующую химическую структуру:

в которой Ar5, присутствующий в общей формуле 4, содержит, по крайней мере, один органический радикал, выбранный из группы четырехвалентных органических радикалов, имеющих следующую химическую структуру:

в которой L и t представлены следующими формулами: 1 ≤ L ≤ 15, t ≥ 1.

и по крайней мере одного диамина, выбранного из соединений формул

и слой агента сварки на основе термопластичного полимера, отличающаяся тем, что в качестве слоя агента сварки на основе термопластичного полимера она содержит слой на основе полиимида общей формулы 1 или 2 по п.1 или 2 с температурой размягчения ниже 220oС.

27.07.93 - по п.1;

25.12.92 и 27.07.93 - по п.2;

27.07.93 - по п.3;

25.12.92 и 27.07.93 - по п.4;

16.12.92 и 27.07.93 - по п.5.

Комментарии