Устройство для облучения непрерывно движущегося материала - SU580807A3

Код документа: SU580807A3

Чертежи

Описание

(54) УСТРОЙСТВО ДЛЯ ОБЛУЧЕНИЯ

мальное время для достижения в камере спек тров обтекания, причем любые изменения концентрации инертного газа, движущегося вдоль поверхности материала с покрытием, в особенности в случае обработки ленты материала большой ширины, не позволяют обеспечить равномерное отверждение.

Можно значительно повысить скорость подачи потока с целью принудительного едувания атмосферного воздуха, который в противном случае может быть захвачен материалом, или, наоборот, снизить скорость поступательного движения.

Скорость поступательного движения является неизменной и определяется работой производственной линии, вследствие чего система создания инертной атмосферы должна соответствовать такой скорости. Более того, в про-изводстве наибольший интерес проявляют к возможности только однократной установки или регулирования скорости подачи потока газа , которая к тому же по экономическим соображениям должна быть минимально возможной .

Кроме того, в зависимости от конкретной цели при.менения оборудования, изменяется не только скорость работы оборудования производственной линии, но также периодически изменяются габаритные размеры материала, в особенности ширина обрабатываемого материала , которая может оказаться меньше максимальной .

Таким образо.м, для удовлетворения промышленным требованиям, которые предъявляются к системам обработки облучением, должны обеспечивать приемлимое равномерное отверждение независимо от изменений в работе стандартной производственной линии, зависящих от ширины обрабатываемого материала и линейной скорости движения материала, при одной определенной установленной общей скорости подачи потока. Эта система должна обладать способностью изменяться в размерах и изменять параметры потока газа, что позволяет сообщить заданные размеры установке и обеспечить, таким образом, равномерную обработку материала любой ширины с любой требуемой скоростью. Кроме того, после однажды установленных размеров системы для максимальной ширины материала и максимальной скорости работы технологической линии, эта система должна обеспечивать эквивалентную обработку материалов значительно меньшей ширины или при .меньшей линейной скорости без необходимости из.менять параметры системы.

Известно устройство для облучения непрерывно движущегося материала, содержащее корпус, в котором выполнена камера для обработки материала с размешенным в ней источником излучения, образуюш,ая с входным и выходным каналами, выполненными в корпусе , кожух.

В этом устройстве скорость движения материала устанавливают равной приблизительно 55 м/мин, а ширина обрабатываемого материала ограничена величиной, не превышающей 38 см. На практике ширина материала зависит от его технического назначения и.

соответственно, обусловливает изменения работы производственной линии согласно такому назначению. Ширина материала, достигающая 203 см, встречается редко. Несматря на относительно низкую скорость движения потока газа, которая указана, отсутствует какоелибо упоминание о том, что конструкция систе .мы позволяет изменять линейные габаритные размеры с целью обработки значительно более широкого .материала или более узкого с различными линейными скоростями.

0Цель изобретения - обработка материалов

различных размеров с обеспечением регулировки режимов обработки.

Постановленная цель достигается тем, что устройство снабжено камерой высокого давления , выполненной в корпусе и соединенной с кожухом наклонным каналом для впуска газа, выполненным в виде шели, а кожух снабжен патрубком для подачи инертного газа и направляюшей перегородкой с отверстием, соединяюшим кожух с ат.мосферой.

0Устройство .может иметь механизм подъема

кожуха, источник инертного газа, например азота. Источник излучения .может быть выполнен в виде генератора плазменной дуги или ультрафиолетового излучения, а дно кожуха образовано обрабатываемы.м материалом,

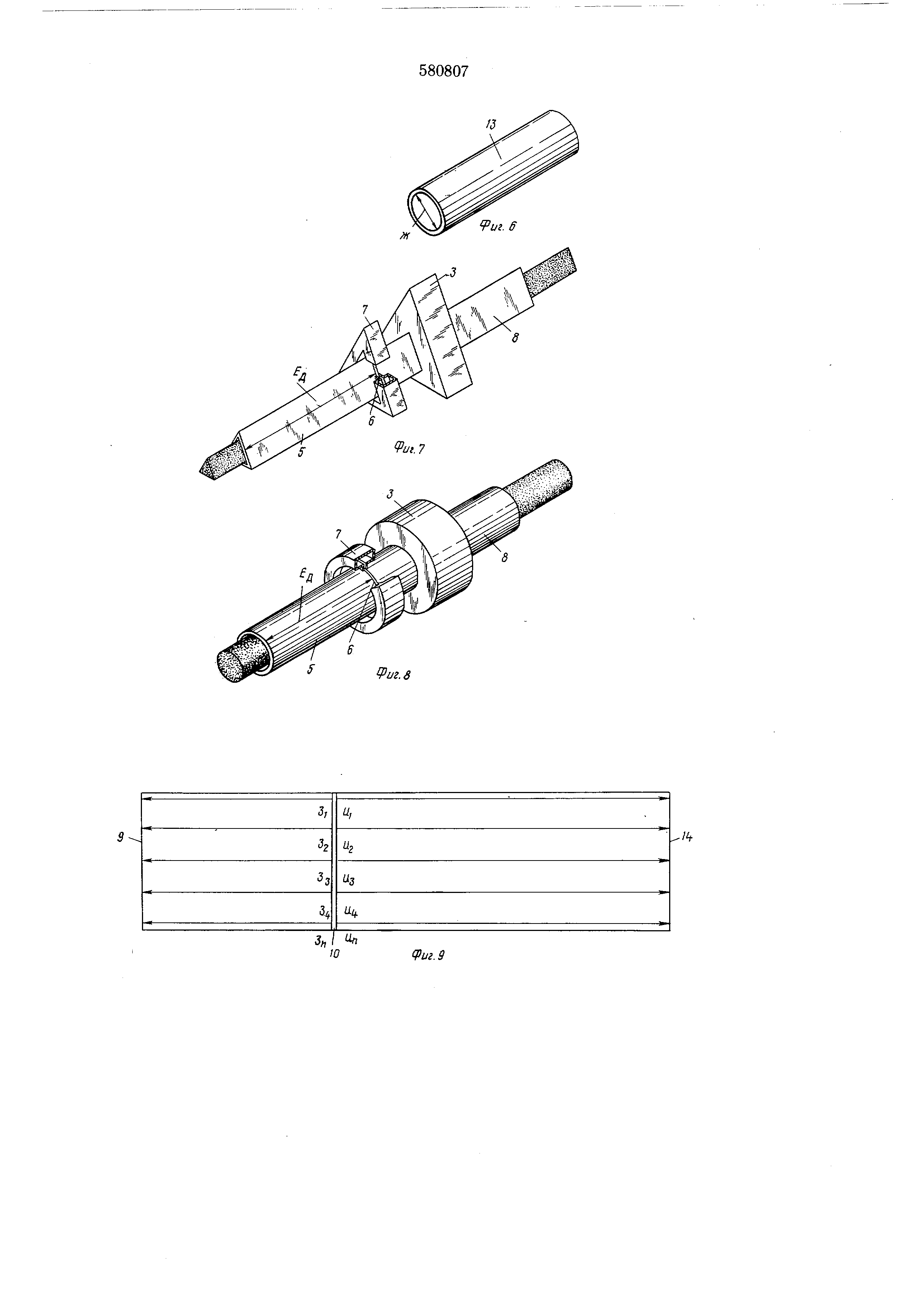

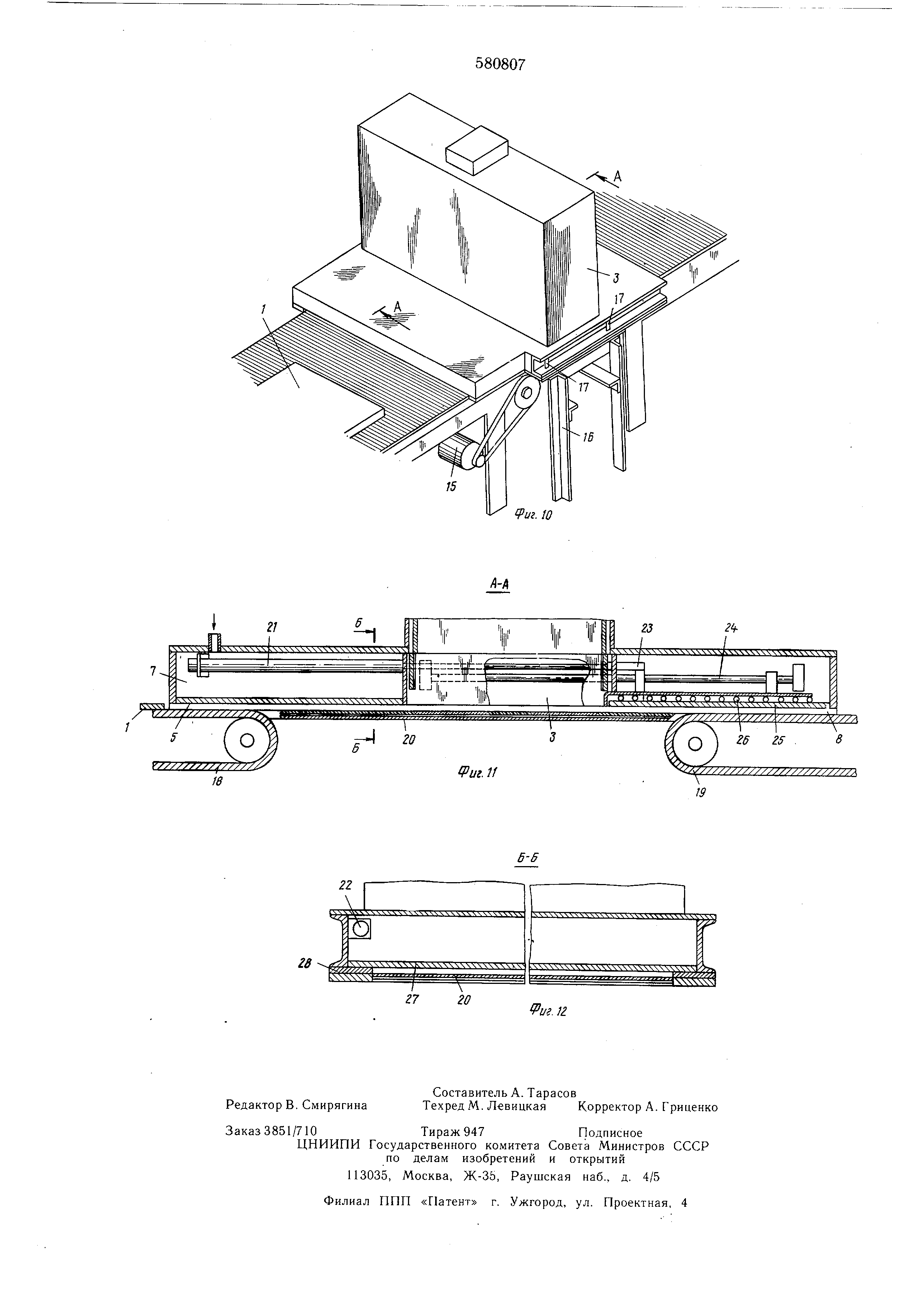

5 представляющим собой бесконечную ленту. На фиг. 1 изображено предлагаемое устройство , продольный разрез; на фиг. 2 - камера повышенного давления и канал для впуска газа в аксоно.метрии; на фиг. 3 - устройство в аксонометрии; на фиг. 4-6 - канал в аксоно .метрИИ; на фиг. 7 и 8 - устройство соответственно для обработки подложек треугольного и круглого сечения; на фиг. 9 - схема путей движения потоков для отдельных элементарных объемов инертного газа, покидающего канал для впуска газа и проходящего соответственно через проходы для впуска и выпуска газа; на фиг. 10 - устройство, общий вид; на фиг. И-сечение А-А фиг. 10,; на фиг. 12 - сечсгше Б-Б фиг. 11.

Системы для поддержания атмосферы

инертного газа вокруг обрабатываемой поверхности хорошо известны. Предлагаемая система предназначена для улучщения аэродинамики обтекания инертного газа, которая обеспечивает сдувание воздуха с обрабатываемой поверхности инертным газом при соотношении единицы объема на единицу объема без смешения инертного газа с воздухом. Применение этого соотношения в отношении динамической системы, в которой материал с покрытием движется относительно рабочей зоны, сопряжено с затруднения.ми технологического порядка.

Материал с покрытием при движении захватывает воздух и переносит его в рабочую зону, что приводит к нарушению условий истечения и, следовательно, созданию турбулентности . Эта проблема в еще большей степени возрастает по той причине, что в ходе протекания химического процесса при облучении присутствие лишь незначительного количества кислорода вблизи поверхности материала с покрытием обусловливает ингибирование поверхНОСТИ . Материал 1, который может представлять собой подложку с покрытием или химическое покрытие большой длины, в частности кусок ленты или кусок другого материала ограниченной длины, например кусок стеновой плиты, пропускают через кожух 2, в котором его подвергают облучению электромагнитными лучами , испускаемыми источником лучей (на фигурах не показан). Источник излучения смонтирован внутри радиационной камеры или камеры облучения 3 совместно с соответствующими оптическими средствами, предназначенными для направления энергии электромагнитного излучения на материал по мере его пропускания под этим источником. С этой целью можно применять любой источник излучения, хотя предпочтительно использовать охлаждаемый изнутри или неохлаждаемый источник. Когда применяют источник, требующий внешнего охлаждения, для отделения зоны облучения 4 от камеры облучения 3, используют оптически прозрачную среду. Применение охлаждаемых изнутри и неохлаждаемых источников не требует наличия отделения зоны облучения 4 и, следовательно, обусловливает целостность кожуха для обработки . Типичными охлаждаемыми изнутри источниками излучения являются плазменно-дуговые источники. Типичными неохлаждаемыми источниками излучения электромагнитных лучей являются ртутные лампы низкого давления, излучающие коротковолновые УФ-лучи, или гермицидные лампы,. Кроме того, кожух для обработки включает входной канал 5, впускной канал 6, по которому инертный газ подается из камеры повышенного давления 7, и выходной канал 8. Инертный газ поступает в камеру повышенного давления 7 от ис- тка инертного газа. Несмотря на возможна использования любого инертного газа предпочтительным является азот. Канал - полый проход, имеет поперечное сечение, равномерное по ширине, снабжен самозакрывающимися краями или частично закрытыми краями, которые полностью закрьпы при наличии движущегося материала с покрытием . Длина входного канала 5, а также длина выходного канала 8 должна быть максимально допустимой с практической точки зрения. Место расположения, конфигурация и ориетация впускного канала 6 имеют значение для получения нетурбулентного, несмешивающегося потока инертного газа внутри кожуха для обработки. Таким образом, поток инертного газа, расход которого составляет 14,2 м на 0,3048 м длины отверстия, соответствует тому значению, которое необходимо для создания равномерного защитного слоя над поверхностью покрытия движущегося материала, независимо от линейной скорости движения этого материала. Более того, после однократной установки расхода потока инертного газа, как это указано , для данной максимальной ширины канала устройство для обработки считается выведенным на рабочий режим и обеспечивает создание равномерного защитного слоя на поверхности покрытия движущегося материала любой ширины при данной ширине отверстия и любой скорости движения материала. Впускной канал 6 должен находиться по ходу движения перед входным концом 9 входного канала 5 на расстоянии, которое в 10 раз меньше максимального размера поперечного сечения канала 5. Высота В канала 6 должна превышать- в 4 раза ширину Г, т.е. расстояние между боковыми сторонами этого отверстия . Длина Д отверстия должна быть, i: меньшей мере, практически равной входном;. каналу 5, причем это отверстие должно быть параллельным ширине этого отверстия. Впускной канал 6 также должен быть сориентирован таким образом, что поток инертного газа направляется через отверстие 10 в кожух 2 под острым углом относительно продольной оси кожуха 2, который находится в пределах от 45 до 90°С. Расстояние между отверстием И) и движущимся материалом должно быть минимальным. Величина соотношения между высотой В и шириной Г не имеет решающего значения в том случае, когда для заполнения пространства канала используют пористую среду , однако, в изготовлении такой вариант несколько более сложен и является более дорогостоящим . Несмотря на то, что канал 6 выполнен из пары пластин, .которые проходят от щели в верхней стенке канала 5, сама указанная щель может в действительности представлять собой канал, выполненный в верхней стенке канала , причем толщина этой щели является достаточной для того, чтобы было нужное соотношение между высотой В и шириной Г. Га.з, подаваемый во впускной канал 6, проходит от камеры повыщенного давления 7, которая по существу представляет собой газовый резервуар. Площадь поперечного сечения, если смотреть перпендикулярно длине Д впускного канала, камеры повыщенного давления 7 должна в 10 раз превышать площадь проведенного в длину поперечного сечения впускного канала 6. Как входной канал 5, так и выходной канал 8 являются продолжениями камеры облучения 3 и служат для уменьшения потери инертного газа за счет его выхода из кожуха 2, а также для направления потока выходящего инертного газа над поверхностью покрытия материала таким образом, что при этом обес-. печивается сдувание больщей части воздуха с поверхности материала до- его ввода в зону облучения 4. Между отверстием 10 впускного канала и входным концом 9 входного канала 5 существует небольшой, но заметный перепад давлений, который создает обратный поток инертного газа, выходящего из входного канала 5, что предотвращает возможность захвата и втягивания внутрь канала совместно с поверхностью покрытия материала неприемлимых количеств воздуха. Кроме того, выходной канал 8 служит в качестве прохода для удаления незначительной части воздуха, который попадает в кожух 2 совместно с поверхностью материала и переносится этим материалом дальше. Инертный газ удерживает такой воздух около поверхности материала и сдувает его, унося по выходному каналу 8 совместно с выходящим материалом , что препятствует смещению этого воздуха с инертной атмосферой в камере 3 и его накоплению в ней в количествах, достигающих недопустимого уровня. Размеры поперечных сечений соответственно входного 5 и выходного 8 каналов предпочтительно следует подбирать .таким образом, чтобы они соответствовали размерам поперечного сечения подвергаемого обработке материала с покрытием. Каналы могут быть выполнены прямоугольными 11, треугольными 12 и цилиндрическими 13. Кроме того, геометрическая форма впускного канала 6 и камеры повыщенного давления 7 должна соответствовать аналогичным же образом геометрической форме поперечного сечения материала. То же самое положение верно для камеры облучения 3, в которой желательно обеспечить равномерное облучение приблизительно по всей периферии материала, однако, это не означает, что геометрическая форма источника излучения должна быть аналогичной, поскольку соответствующие оптические средства в камере 3 позволяют достигать идентичных результатов. Как установлено выще, длина канала Е до впускного канала для канала любой конфигурации должна в 10 раз превыщать минимальный размер поперечного сечения канала. Таким образом, для канала прямоугольной конфигурации поперечного сечения Ед составляет 10/Е g , а Е g Е р , в том случае, если EJ -высота канала, а Е -ширина канала; для треугольного сечения канала Едсоставляет 10/На , равна по меньшей мере Е (. , а для канала с цилиндрическим поперечным сечением ЕВ составляет, по меньщей мере, 10/Ж где Ж -диаметр поперечного сечения цилиндра . В том случае, когда материал с покрытием постоянно находится внутри кожуха 2, например , при обработке рулона листового м- териала , материал эффективно служит в качестве днища камеры и при этом не требуется наличия какого-либо дополнительного днища. Впускной канал 6 обеспечивает равномерное распределение потока инертного газа в кожухе 2, причем этот поток направлен в основном в сторону поверхности движущегося материала. Геометрическая форма впускного канала 6, как это описано выще, обеспечивает возможность следования каждого практически элементарного объема инертного газа в виде потоков практически параллельными путями равной длины к выходному концу входного канала 5 и параллельными путями (в виде потоков) равной длины к выходному отверстию выходного канала 8. Это видно на диаграмме, где символами обозначены практически равные дискретные элементарные объемы инертного газа, движущиеся в направлении, входного конца 9, а символами И, -И. обозначены практически равные дискретные элементарные объемы инертного газа, движущегося в направлении отверстия 14. Дискретные элементарные объемы За не обязательно должны быть равными дискретным элементарным объемам . Кроме того, отсутствует необходимость равенства длины пути потоков от отверстия 10 к входному концу 9 каналов 5 и длины пути потоков от отверстия 10 до выходного отверстия 14 канала 8. Тем не менее следует указать , что потоки инертного газа, который поступает из впускного канала 6, подавляются во всех направлениях, исключая продольное направление. Это явление обеспечивает образование равномерного инертного защитного слоя над материалом покрытия по всей его щирине и установление линейного масщтабного соотношения между потоком инертного газа и щириной канала при полной независимости от ширины материала спокрытием. Таким образом, поскольку ширина отверстий каналов достаточна для обработки материала с покрытием, то любой материал с покрытием меньщей щирины (не имеет значения насколько эта ширина меньше) можно аналогичным образом обработать без изменения размеров устройства или скорости истечения газа. Более того, скорость поступательного движения материала можно изменять без изменения в процессе обработки выщеуказанных условий, даже несмотря на тот факт, что при более высоких линейных скоростях время экспозиции значительно сокращается. Устройство может быть смонтировано на производственной линии. Конвейерная система 15 транспортирует материал с покрытием к кожуху 2 для обработки, который установлен на раме 16. Приводимые в действие давлением цилиндры 17 позволяют регулировать высоту каналов кожуха для обработки над конвейерной системой 15. Цилиндры 17 можно приводить в действие вручную с целью регулирования высоты закрытых каналов, а также автоматически в зависимости от наличия неровностей и покоробленных участков поверхности проходящего под ними материала, которые не подвергают обработке. В процессе прохождения материала кожух устройства автоматически поднимается на заданный уровень, приводя в действие заслонку, которая расположена под камерой облучения 3, и препятствует испусканию лучей. В камере облучения 3 расположены источник излучения электромагнитных лучей и соответствующие оптические средства для направления излучения в зону облучения 4. Следует отметить, что поверхность конвейера частично используется в качестве поверхности днища кожуха 2 устройства. Таким образом , поверхности конвейера и материала с покрытием , когда этот последний проходит через кожух 2 устройства, образуют одно целое кожуха , поскольку они служат в качестве днища камеры обработки. . Впускной канал 6 выполнен в виде удлиненной щели в стенке камеры повышенного давления 7. Тем не менее этот канал должен характеризоваться вышеуказанным соотношением между геометрическими размерами, т.е. он должен быть определенным образом сориентирован , что позволяет направить поток инертного газа к движущемуся материалу под углом, который образуется с продольной осью кожуха, от 45 до 90°. Кроме того, соотношение между высотой и шириной канала 6 должно составлять нриблизительно 4:1. В выполненном варианте высота В определяется плитой,толшиной 12,7 мм, тогда как зазор канала равен 1,588 мм,между конвейерными секциями 18 и 19, которые опираются на раму 16, расположена платформа 20, которая в сочетании с поверхностями конвейера образует поверхность днища кожуха 2 устройства . Платформа 20 состоит из первого тефлонового ш.ита с рядом зеркальных секций, которые обраш,ены непосредственно к камере облучения 3, и второго опорного щита, находящегося иод первым щитом. Зеркальные секции 21 платформы 20 отражают некоторое количество электромагнитных лучей к кромкам и нижней поверхности движущегося материала . Как указано выще, при прохождении материала , который не подвергается обработке, вследствие наличия неровностей или по другой причине, с помощью средств, не показанных на рисунках, приводимые в действие давлением цилиндры 17 автоматически приводятся в действие , вследствие чего кожух 2 устройства поднимается на заданную высоту над конвейерными секциями 18 и 19 и платформой 20. Одновременно с приводимыми в действие давлением цилиндрами 17 приводится в действие цилиндр 22, также приводимый в действие давлением. Свободный конец порщня цилиндра 22 соединен с кронштейном 23, который смонтирован с учетом возможности скольжения с помощью таких средств, как шариковые подшипники, на неподвижно закрепленном стержне 24. Кронштейн 23 также закреплен на заслонке 25, установленной с учетом возможности движения в осевом направлении на неподвижно закрепленном стержне 24. Нижняя поверхность нижней пластины заслонки 25 служит верхней поверхностью выходного канала 8. В результате приведения в действие цилиндра 22 его поршень приходит в движение, вызывая перемещение заслонки 25 под камеру облучения 3, и закрывает ее. По патрубкам 26 поступает охлажающая среда, которая обеспечивает охлаждение заслонки 25. Канал 8 ведет в зону облучения 4, верхняя поверхность которого является нижней поверхностью 27 камеры повышенного давления, а нижняя поверхность канала является верхней поверхностью платформы 20. В том случае, когдЗ: кожух 2 устройства опускается в рабочее положение, распорные пластины 28, установленные с его противоположных сторон, опираются на платформу 20 с образованием пары боковых стенок всего кожуха 2 устройства . В случае необходимости регулирования рабочего положения, и следовательно, высоты канала над первым установленным уровнем, который определяется толщиной распорных пластин 28, можно расположить пару боковых щитков (не показаны). В устройстве внутренняя ширина кожуха составляет 127 см, т.е. для обработки приемле .мым материалом является любой материал , максимальная щирина которого составляет 121 ,92 см. Высота каналов 5 и 8 в рабочем положении кожуха составляет 9,525 мм. Длина кожуха 2 от одного конца до другого составляет 52,40 см. Расстояние от входного конца входного канала 5 до впускного канала равна- 45,92 см, тогда как расстояние от впускного канала 6 до камеры облучения 3 составляет 15,24 см. Длина камеры облучения равна 45,92 см. Приведенные в данном случае раммеры указаны только в целях иллюстрации , поско;1ьку в зависимости от конкретных габаритных размеров производственного оборудования их можно увеличивать и уменьшать. Следует иметь в виду, что поскольку расход потока газа вычисляют с учетом вышеприведенного соотношения ширины канала для подачи потока газа размеры можно выбирать в соответствии с доступной шириной имеюшегося производственного оборудования. После приведения в де11ствие вышеописанного устройства, расход потока инертного газа, например азота, можно определять в соответствии с соотношением между расходом и шириной канала, как указано выше, причем этот расход составляет - 1,33 на 0,3048 м ширины канала. Кроме того, обший расход газа, который соответствует нормальной ширине материала и, следовательно, максимальной ширине канала, для конкретной промышленной установки можно установить без необходимости дальнейшего регулирования в соответствии с изменения.ми ширины материала. В нижеследующей части данного подробного описания приведены примеры, в которых был выбран и установлен постоянным общий расход потока газа, ,5 на 0,3048 м, для материалов с шириной, изменяющейся в широких пределах, максимальное значение которой составлялох121,92 см и при изменении поступ; тельной скорости ,864 м/ /мин до 152,40 /мин. Толщина материала изменялась до величины-6,35 мм. Композицию для нанесения покрытий приготовили с использованием 50 г акрилового эпоксидированного масла соевых бобов, 30 г оксиэтилакрилата и 20 г неопентилгликольциакрилата . К 10-граммовым аликвотам этой композиции добавили по 0,01 моль различных сенсибилизаторов. Покрытия наносились при толщине влажной пленки 0,0508 мм на стальные панели сорта Бондерит ,Nf9 37 и подвергали их облучению в течение выше указанных промежутков времени в условиях создания защитной п.ленки из азота с применением в качестве источника облучения плазменной дуги. Формула изобретения I. Устройство для облучения непрерывно движущегося материала, содержащее корпус, в котором выполнена камера для обработки материала с размещенным в ней источником излучения, образуюихая с входным н выходным каналами, выполненными в корпусе, кожух, отличающееся тем, что, с целью обработки материалов различных размеров и обеспечения регулировки режимов обработки, оно снабжено камерой высокого давления, выполненной в корпусе и соединенной с кожухом наклонным каналом, выполненным в виде щели, а кожух снабжен патрубком для подачи инертного газа и направляющей перегородкой с отверстием, соединяющим кожух с атмосферой. 2.Устройство по п. 1, отличающееся тем, что оно снабжено механизмом подъема кожуха . 3.Устройство по п. 1, отличающееся тем, что оно снабжено источником инертного газа. 4.Устройство по п. 1, отличающееся тем, что источник излучения выполнен в виде генератора плазменной дуги. 5.Устройство по п. 1, отличающееся тем, что источник излучения выполнен в виде генератора ультрафиолетового излучения. 6.Устройство по пп. 1-5, отличающееся тем, что дно кожуха образовано обрабатываемым материалом, представляющим собой бесконечную ленту.

Реферат

Формула

Комментарии