Способ очистки загрязненных металлических поверхностей и вещества, применимые для такого способа - RU2707008C2

Код документа: RU2707008C2

Описание

Настоящее изобретение направлено на способ очистки загрязненных металлических поверхностей, отличающийся тем, что такую очистку проводят с применением композиции, которая содержит по меньшей мере один алкоксилированный полиэтиленимин (В) с полидисперсностью Q=Mw/Mn, равной по меньшей мере 3,5, и средней молекулярной массой Mw в интервале от 2500 до 1500000 г/моль. Кроме того, настоящее изобретение направлено на алкоксилированные полиэтиленимины (В) и способ получения таких алкоксилированных полиэтилениминов (В). Кроме того, настоящее изобретение направлено на применения и использования алкоксилированных полиэтилениминов (В).

Алкоксилированные полиэтиленимины имеют многочисленные области применения, такие как, но не ограничиваясь ими, диспергирующие пигменты, кроме того, в качестве деэмульгаторов и противовспенивателей. Свойства в качестве пигментов диспергаторов могут использоваться в областях применения, таких как очистка твердых поверхностей, включая очистку металлических поверхностей, кроме того очистку волокон и нефтедобывающую область применения, таких как деэмульгация нефти, см., например, US 4935162 и US 5445765.

В частности, сообщалось, что полиэтиленимины служат в качестве компонентов в очистителях для металлов в сталелитейной промышленности, см. WO 2006/058570. Синтез полиэтилениминов описан, например, в US 2012/0216949 и ЕР 1817398. Однако особенно когда дело касается загрязнения природными загрязнителями, характеристики различных содержащих полиэтиленимины составов оставляют возможность для усовершенствования.

Следовательно, цель заключалась в предоставлении способа очистки загрязненных металлических поверхностей и особенно металлических поверхностей, загрязненной материалом на основе природных пигментов. Кроме того, цель настоящего изобретения заключалась в предоставлении материалов, которые применимы для очистки твердых поверхностей, особенно металлических поверхностей, особенно от природного загрязнения. Кроме того, цель заключалась в предоставлении способа получения таких материалов.

Соответственно был определен способ, определенный во введении.

Применительно к настоящему изобретению способ, определенный во введении, также упоминается как "способ согласно изобретению" или как "способ согласно настоящему изобретению".

Способ согласно изобретению представляет собой способ очистки загрязненных металлических поверхностей. Такая очистка может включать частичное или полное удаление загрязнения в комбинации, если является применимым, с частичным или полным удалением коррозированных частей, таким как, например, удаление ржавчины.

Металлическая поверхность, подлежащая очистке, может быть загрязненной частично или полностью. В предпочтительном варианте выполнения настоящего изобретения соответствующая металлическая поверхность загрязнена по меньшей мере одним пигментом, выбранным из диоксида кремния, оксида алюминия, оксида железа и сажи, предпочтительно такой пигмент выбирают из комбинаций по меньшей мере двух, перечисленных выше.

Пигменты могут быть синтетическими или природными. В предпочтительном варианте выполнения настоящего изобретения такой пигмент выбирают из природных пигментов. Во многих случаях такие природные пигменты имеют широкое распределение частиц по диаметру, и они представляют собой смеси или комбинации различных пигментов.

Способ согласно изобретению можно применять без механического содействия или с ним, предпочтительно без него. Механическое содействие можно осуществить тканью или кистью или комбинацией по меньшей мере двух кистей. В определенных вариантах выполнения настоящего изобретения способ согласно изобретению проводят с использованием мойки высокого давления или механической мойки или мойки со струйным течением.

Способ согласно изобретению включает использование композиции, которая содержит по меньшей мере один алкоксилированный полиэтиленимин (В) с полидисперсностью Q=Mw/Mn, равной по меньшей мере 3,5, и средней молекулярной массой Mw в интервале от 2500 до 1500000 г/моль. Указанный полиэтиленимин (В) можно алкоксилировать одним или более С2-С4-алкиленоксидами. Применительно к настоящему изобретению указанную композицию можно также упомянуть как композицию согласно изобретению. Композиция согласно изобретению может быть твердым веществом или жидкостью или в форме пены, предпочтительно композиция согласно изобретению является жидкостью. Такая жидкость может быть в форме чистого раствора или дисперсии или суспензии, предпочтительно чистого раствора.

Композиция согласно изобретению содержит по меньшей мере один полиэтиленимин (А) с полидисперсностью Q=Mw/Mn, равной по меньшей мере 3,5, предпочтительно в интервале от 3,5 до 10, более предпочтительно в интервале от 4 до 9 и даже более предпочтительно от 4,0 до 5,5.

Средняя молекулярная масса Mw алкоксилированного полиэтиленимина (В) находится в интервале от 2500 до 1500000 г/моль, предпочтительно до 500000 г/моль и более предпочтительно до 100000 г/моль. Среднюю молекулярную массу Mw алкоксилированного полиэтиленимина (В) можно определить гельпроникающей хроматографией (ГПХ), с 1,5 мас. % водной муравьиной кислоты в качестве подвижной фазы и сшитым полигидроксиэтилметакрилатом в качестве неподвижной фазы.

Основные цепи алкоксилированных полиэтилениминов (В) представляют собой соответствующие полиэтиленимины (А).

Полиэтиленимины (А) можно выбирать из линейных, разветвленных и высокоразветвленных полиэтилениминов. Применительно к настоящему изобретению разветвленные полиэтиленимины (А) характеризуются их степенью разветвленности (DB). Степень разветвленности можно определить, например,13С-ЯМР спектроскопией, предпочтительно в D2O, и ее определяют следующим образом:

DB=D+T/D+T+L

с D (дендритным), соответствующим фракции третичных аминогрупп, L (линейным), соответствующим фракции вторичных аминогрупп, и Т (концевым), соответствующим фракции первичных аминогрупп.

Применительно к настоящему изобретению разветвленные полиэтиленимины (А) представляют собой полиэтиленимины (А) с DB в интервале от 0,1 до 0,95, предпочтительно от 0,25 до 0,90, особенно предпочтительно в интервале от 0,30 до 0,80% и очень особенно предпочтительно по меньшей мере 0,5. Полиэтиленимин (А) может быть мономодальным, бимодальным или мультимодальным по отношению к молекулярно-массовому распределению, причем предпочтительны бимодальное и мультимодальное. Дополнительные детали описаны далее ниже.

Алкоксилированные полиэтиленимины (В) алкоксилированы по меньшей мере одним алкиленоксидом, предпочтительно по меньшей мере одним С2-С4-алкиленоксидом. В вариантах выполнения, в которых для алкоксилирования применяли более чем один алкиленоксид, различные алкиленовые звенья могут располагаться статистически или блочно.

Примерами С2-С4-алкиленоксидов являются этиленоксиды, пропиленоксид, 1,2-бутиленоксид и 1,4-бутиленоксид и комбинации по меньшей мере двух перечисленных. Предпочтительны этиленоксид, пропиленоксид и комбинации этиленоксида и пропиленоксида.

В одном варианте выполнения настоящего изобретения алкоксилированный полиэтиленимин (В) алкоксилирован этиленоксидом и одним или более С3-С4-алкиленоксидами, и, где алкиленоксиды располагаются блочно.

В вариантах выполнения, где алкоксилированные полиэтиленимины (В) согласно изобретению получены алкоксилированием полиэтиленимина (А) комбинацией двух или более С2-С4-алкиленоксидов, например, в этоксилированных/пропоксилированных полиэтилениминах (В), такие алкиленоксидные звенья могут располагаться статистически или блочно в алкоксилированных полиэтилениминах (В) согласно изобретению, причем предпочтительно блочно.

В одном варианте выполнения настоящего изобретения алкоксилированный полиэтиленимин (В) содержит основную цепь и алкиленоксидные звенья в массовом отношении в интервале от 4:1 до 1:100, предпочтительно от 1:2 до 1:50.

Композиции согласно изобретению могут быть композициями на основе растворителя или водными композициями. Термин "композиции на основе растворителя" относится к композициям, в которых непрерывной фазой является жидкость, в которой 50 об. % представляют собой растворитель или комбинацию органических растворителей. Термин "водные композиции" относится к композициям, в которых непрерывной фазой является жидкость, в которой более чем 50 об. % представляют собой воду. Примерами органических растворителей являются этанол, изопропанол, пропиленгликоль (1,2-пропанол), этиленгликоль, неопентилгликоль (2,2-диметил-1,3-пропандиол). Органические растворители применительно к настоящему изобретению являются жидкостями при температуре окружающей среды.

В одном варианте выполнения настоящего изобретения способ согласно изобретению проводят при температуре в интервале от температуры окружающей среды до 70°C, предпочтительно от температуры окружающей среды до 40°C.

В одном варианте выполнения настоящего изобретения композиции согласно изобретению содержат в интервале от 0,1 до 10 мас. % алкоксилированного полиэтиленимина (В).

Способ согласно изобретению приводит в результате к превосходному очищению. Загрязнения и предпочтительно загрязнение на основе пигмента и в частности природные пигменты можно удалить легко и в основной степени с металлических поверхностей. Ржавчину можно по меньшей мере частично удалить с соответствующей металлической поверхности. Кроме того, обнаружено, что посредством выполнения способа согласно изобретению пигменты диспергируются очень хорошо и имеют очень низкую тенденцию к повторному отложению.

Дополнительным аспектом настоящего изобретения являются алкоксилированные полиэтиленимины (В), далее в этом описании также упоминаемые как алкоксилированные полиэтиленимины (В) согласно изобретению или как алкоксилированные полиэтиленимины (В) согласно настоящему изобретению или кратко как алкоксилированные полиэтиленимины (В). Средняя молекулярная масса Mw алкоксилированного полиэтиленимина (В) находится в интервале от 2500 до 1500000 г/моль, предпочтительно до 500000 г/моль и более предпочтительно до 100000 г/моль. Среднюю молекулярную массу Mw алкоксилированного полиэтиленимина (В) можно определить гельпроникающей хроматографией (ГПХ), с 1,5 мас. % водной муравьиной кислоты в качестве подвижной фазы и сшитым полигидроксиэтилметакрилатом в качестве неподвижной фазы.

Алкоксилированные полиэтиленимины (В) согласно изобретению проявляют полидисперсность Q=Mw/Mn, равную по меньшей мере 3,5, предпочтительно в интервале от 3,5 до 10, более предпочтительно в интервале от 4 до 9 и даже более предпочтительно от 4,0 до 5,5.

В одном варианте выполнения настоящего изобретения алкоксилированный полиэтиленимин (В) согласно изобретению выбирают из таких, в которых алкиленоксидные звенья и атомы N присутствуют в молярном отношении от 1:1 до 100:1, предпочтительно в интервале от 2:1 до 50:1, причем атомы N происходят от алкилениминных звеньев. Алкилениминные звенья представляют собой, в основном, этилениминные звенья, например, по меньшей мере 60 мол. %, относительно всех алкилениминных звеньев, предпочтительно по меньшей мере 70 мол. %.

В особенном варианте выполнения настоящего изобретения алкоксилированный полиэтиленимин (В) согласно изобретению выбирают из таких, в которых алкиленоксидные звенья и атомы N присутствуют в молярном отношении от 1:1 до 100:1, предпочтительно в интервале от 2:1 до 50:1, причем атомы N происходят от этилениминных звеньев, и не присутствуют никакие алкилениминные звенья, отличающиеся от пропилениминных звеньев.

В одном варианте выполнения настоящего изобретения средняя молекулярная масса (средне-численная) алкоксилированного полиэтиленимина (В) согласно изобретению находится в интервале от 2500 до 1500000 г/моль, определенная посредством ГПХ, предпочтительно до 500000 г/моль.

В одном варианте выполнения настоящего изобретения средняя молекулярная масса Mw алкоксилированного полиэтиленимина согласно изобретению составляет до 500000 г/моль и предпочтительно до 100000 г/моль.

Алкоксилированные полиэтиленимины (В) согласно изобретению можно обычным образом получать алкоксилированием полиэтилениминов (А). Полиэтиленимины (А) будут описаны более подробно ниже.

Полиэтиленимины (А) проявляют полидисперсность Q=Mw/Mn, равную по меньшей мере 3,5, и среднюю молекулярную массу Mw в интервале от 2000 до 1000000 г/моль.

Полиэтиленимины (А) проявляют полидисперсность Q=Mw/Mn, равную по меньшей мере 3,5, предпочтительно в интервале от 3,5 до 10, более предпочтительно в интервале от 4 до 9 и даже более предпочтительно от 4,0 до 5,5.

Средняя молекулярная масса Mw полиэтилениминов (А) находится в интервале от 550 до 100000 г/моль, предпочтительно до 50000 г/моль и более предпочтительно от 800 до 25000 г/моль. Среднюю молекулярную массу Mw полиэтиленимина (А) можно определить гельпроникающей хроматографией (ГПХ), с 1,5 мас. % водной муравьиной кислоты в качестве подвижной фазы и сшитым полигидроксиэтилметакрилатом в качестве неподвижной фазы.

Термин "полиэтиленимины" применительно к настоящему изобретению относится не только к гомополимерам полиэтилениминов, но также к полиалкилениминам, содержащим структурные элементы NH-CH2-CH2-NH вместе с другими структурными элементами алкилендиаминов, например, структурные элементы NH-CH2-CH2-CH2-NH, структурные элементы NH-CH2-СН(CH3)-NH, структурные элементы NH-(CH2)4-NH, структурные элементы NH-(CH2)6-NH, или структурные элементы (NH-(CH2)8-NH, но не структурные элементы NH-CH2-CH2-NH, присутствующие в большинстве по отношению к молярной доле. Предпочтительные полиэтиленимины содержат структурные элементы NH-CH2-CH2-NH, присутствующие в основном относительно молярной доли, например, в количестве до 60 мол. % или более, более предпочтительно в количестве по меньшей мере до 70 мол. %, относительно всех структурных элементов алкилениминов. В особенном варианте выполнения термин полиэтиленимин относится к таким полиалкилениминам, которые несут только один структурный элемент алкилениминов или не несут ни одного структурного элемента алкилениминов на молекулу, которая отличается от NH-CH2-CH2-NH.

Ветвями могут быть алкиленаминогруппы, такие как, но не ограничиваясь ими, группы -CH2-CH2-NH2 или группы (CH2)3-NH2. Более длинными ветвями могут быть, например, группы -(CH2)3-N(CH2CH2CH2NH2)2 или -(CH2)2-N(CH2CH2NH2)2 Высоко разветвленными полиэтилениминами являются, например, дендримеры полиэтилениминов или родственные молекулы со степенью разветвленности в интервале от 0,25 до 0,95, предпочтительно в интервале от 0,30 до 0,80 и особенно предпочтительно по меньшей мере 0,5. Степень разветвленности можно определить, например,13С-ЯМР или15N-ЯМР спектроскопией, предпочтительно в D2O, и она определяется следующим образом:

DB=D+T/D+T+L

с D (дендритным), соответствующим фракции третичных аминогрупп, L (линейным), соответствующим фракции вторичных аминогрупп, и Т (концевым), соответствующим фракции первичных аминогрупп.

Применительно к настоящему изобретению разветвленными полиэтилениминами (А) являются полиэтиленимины (А) с DB в интервале от 0,25 до 0,95, особенно предпочтительно в интервале от 0,30 до 0,90% и очень особенно предпочтительно по меньшей мере 0,5.

Применительно к настоящему изобретению CH3-группы не рассматриваются в качестве ветвей.

Предпочтительными полиэтилениминами (А) являются такие, которые проявляют немного разветвления или совсем не имеют разветвления, таким образом преимущественно линейные или линейные основные цепи полиэтилениминов.

Полиэтиленимины (А) предпочтительно получают полупериодическим способом в единичном реакторе или в комбинации реактора идеального вытеснения и полупериодического корпусного реактора. В других вариантах выполнения полиэтиленимины (А) получают соединением двух полиэтилениминов с различной средней молекулярной массой, например, с максимальным значением Mw, имеющим разницу в интервале от 5000 до 1000000 г/моль.

Способ получения полиэтиленимина (А) предпочтительно включает следующие стадии:

(a1) загрузки в реактор воды, амина или диамина и инициатора, выбранного из CO2, кислоты Бренстеда и алкилгалогенидов,

(а2) добавления этиленимина и необязательно по меньшей мере одного замещенного азиридина в условиях полимеризации, но без дополнительного добавления инициатора, амина и воды,

(а3) прекращения добавления этиленоксида и указанного необязательного одного замещенного азиридина при конверсии, равной по меньшей мере 99%, или через от 5 до 30 часов,

(а4) выдерживания реакционной смеси в условиях взаимодействия в течение по меньшей мере 2 часов.

Примеры аминов, применимых на стадии (a1), выбирают из алифатических моноаминов. Конкретными примерами являются метиламин, диметиламиин, этиламин, диэтиламин, 1-пропиламин, 2-пропиламин. Примерами диаминов являются алифатические и циклоалифатические и ароматические диамины, такие как 1,2-диаминоэтан, 1,3-диаминопропан, 1,4-диаминобутан, 1,6-диаминогексан, 1,8-диаминооктан, 3,3-диметиламинопропиламин, изофорондиамин, 4,4'-диаминодифенилметан, 1,4-бис(3-аминопропил)пиперазин, 4,9-диоксадодекан-1,12-диамин, 4,7,10-триоксатридекан-1,13-диамин, и определенные олигомеры этилендиамина, такие как диэтилентриамин и триэтилентетрамин. Предпочтение отдается метиламину, диметиламину, этиламину, диэтиламину, пропиламину, 1,2-диаминоэтану, диэтилентриамину, триэтилентетрамину или 3,3-диметиламинопропиламину, особенно 1,2-диаминоэтану (другой термин: этилендиамин).

Подходящими инициаторами, добавленными на стадии (a1), являются диоксид углерода, кислоты Бренстеда, такие как, но не ограничиваясь ими, серная кислота, метансульфоновая кислота, и органические кислоты, такие как, муравьиная кислота, уксусная кислота, бензойная кислота, и кроме того, алкилгалогенид, такой как, но не ограничиваясь ими, бутилхлорид, например, н-хлорбутан или трет-бутилхлорид, причем термин алкилгалогениды также охватывает алифатические дигалогениды, такие как 1,2-дихлорэтан.

В одном варианте выполнения на стадиях (a1) и (а2) применяют от нуля до 50 мас. % воды относительно всего азиридина, предпочтительно до 20 мас. %.

В одном варианте выполнения на стадиях (a1) и (а2) применяют в интервале от 0,01 до 10 мас. %, предпочтительно от 0,5 до 5 мас. % амина или диамина соответственно относительно всего азиридина.

В одном варианте выполнения на стадиях (a1) и (а2) применяют в общем от 10 част. на млн. до 10 мас. % CO2, кислоты Бренстеда или алкилгалогенида относительно всего азиридина, предпочтительно от 2 до 8 мас. %.

На стадии (а2) добавляют этиленимин и необязательно по меньшей мере один замещенный азиридин, такой как, но не ограничиваясь ими, 2-метилазиридин, 1-(2-гидроксиэтил)азиридин и 1-(2-аминоэтил)азиридин. В вариантах выполнения, где на стадии (а2) добавляют смесь этиленимина и по меньшей мере одного замещенного азиридина, молярный процент этиленимина составляет по меньшей мере 50%.

Добавление согласно стадии (а2) осуществляют в условиях полимеризации. Условия полимеризации относятся к температуре в интервале от 60 до 200°C, предпочтительно от 88 до 180°C. Давление находится предпочтительно в интервале от 1 до 50 бар, предпочтительно от 2 до 10 бар.

Во время стадии (а2) не добавляют ни дополнительный инициатор, ни дополнительный амин (амины). Также не добавляют воду. Остаточная влажность этиленимина при наличии не рассматривается в качестве добавления воды применительно к настоящему изобретению.

В одном варианте выполнения настоящего изобретения продолжительность стадии (а2) находится в интервале от 2 до 30 часов, предпочтительно равна по меньшей мере 5 часов. Остаточное содержание мономера составляет предпочтительно 1 част. на млн. или менее после завершения (а2). Остаточное содержание сомономера можно определить с помощью 4-(пара-нитробензил)пиридина согласно тесту Preussmann, см. von Preussmann и др., Arzneimittelforschung 1969,19, 1059.

В предпочтительном варианте выполнения настоящего изобретения синтез полиэтиленимина (А) осуществляют в трубчатом реакторе, соединенным с полунепрерывно функционирующим корпусным реактором.

В одном варианте выполнения настоящего изобретения молекулярно-массовое распределение полиэтиленимина (А) является бимодальным или мультимодальным.

В одном варианте выполнения настоящего изобретения полиэтиленимины (А) имеют первичное аминное число в интервале от 1 до 1000 мг KOH/г, предпочтительно от 10 до 500 мг KOH/г, наиболее предпочтительно от 50 до 300 мг KOH/г. Первичное аминное число можно определить согласно ASTM D2074-07.

В одном варианте выполнения настоящего изобретения полиэтиленимины (А) имеют вторичное аминное число в интервале от 10 до 1000 мг KOH/г, предпочтительно от 50 до 500 мг KOH/г, наиболее предпочтительно от 50 до 500 мг KOH/г. Вторичное аминное число можно определить согласно ASTM D2074-07.

В одном варианте выполнения настоящего изобретения полиэтиленимины (А) имеют третичное аминное число в интервале от 1 до 300 мг KOH/г, предпочтительно от 5 до 200 мг KOH/г, наиболее предпочтительно от 10 до 100 мг KOH/г. Третичное аминное число можно определить согласно ASTM D2074-07.

В одном варианте выполнения настоящего изобретения молярную долю третичных атомов N определяют посредством15N-ЯМР спектроскопии. В случаях, когда третичное аминное число и результат согласно13С-ЯМР спектроскопии несовместимы, отдается предпочтение результатам, полученным13С-ЯМР спектроскопией.

В особенном варианте выполнения настоящего изобретения особенно, когда желательно использование алкоксилированного полиэтиленимина (В) согласно изобретению в кислотных условиях, алкоксилированный полиэтиленимин (В) может быть протонированным или по меньшей мере частично протонированным и нести противоион. Неограничивающими примерами применимых противоионов являются сульфат и монометилсульфат, причем предпочтителен монометилсульфат.

Другой аспект настоящего изобретения направлен на алкоксилированные полиэтиленимины (В), имеющие в качестве основной цепи полиэтиленимин (А), который получен согласно следующему способу

(a) получение полиэтиленимина (А) полунепрерывным способом в одном реакторе, и

(b) взаимодействие полиэтиленимина (А) по меньшей мере с одним С2-С4-алкиленоксидом в присутствии основания.

Алкоксилированные полиэтиленимины согласно изобретению особенно применимы для способа согласно изобретению, и они являются особенно применимыми ингредиентами композиций согласно изобретению.

Дополнительный аспект настоящего изобретения относится к способу получения алкоксилированных полиэтилениминов (В) согласно изобретению, применительно к настоящему изобретению также упоминаемый как двухстадийный способ согласно изобретению. Двухстадийный способ согласно изобретению включает стадии

(a) предоставление полиэтиленимина (А), и

(b) взаимодействие полиэтиленимина (А) по меньшей мере с одним С2-С4-алкиленоксидом в присутствии основания.

Полиэтиленимины (А) и способы их изготовления описаны выше. На стадии (а) такой полиэтиленимин (А) может быть предоставлен в массе или в растворе, причем предпочтительно в массе.

Стадия (b) двухстадийного способа согласно изобретению включает взаимодействие полипропиленоксида, представленного на стадии (а), по меньшей мере с одним С2-С4-алкиленоксидом, например, этиленоксидом, пропиленоксидом, бутиленоксидом или смесями по меньшей мере двух алкиленоксидов из перечисленных. Предпочтение отдается этиленоксиду, 1,2-пропиленоксиду и смесям этиленоксида и 1,2-пропиленоксида. В случае использования смесей по меньшей мере двух алкиленоксидов они могут взаимодействовать периодически или непрерывно.

Стадию (b) двухстадийного способа согласно изобретению проводят в присутствии основания. Применимы основания, такие как гидроксид калия, гидроксид натрия, алкоксиды натрия или калия, такие как метилат калия (КОСН3), трет-бутоксид калия, этоксид натрия и метилат натрия (NaOCH3), предпочтительно из гидроксида калия и гидроксида натрия. Дополнительными примерами катализаторов являются гидриды щелочных металлов и гидриды щелочно-земельных металлов, такие как гидрид натрия и гидрид кальция, и карбонаты щелочных металлов, такие как карбонат натрия и карбонат калия. Предпочтение отдается гидроксидам щелочных металлов и алкоксидам щелочных металлов, причем особое предпочтение отдается гидроксиду калия и гидроксиду натрия. Типичными применяемыми количествами для основания являются от 0,05 до 10 мас. %, в частности от 0,5 до 2 мас. % на основе общего количества полиэтиленимина (А) и С2-С4-алкиленоксида.

В одном варианте выполнения настоящего изобретения стадию (b) двухстадийного способа согласно изобретению проводят при температурах в интервале от 90 до 240°C, предпочтительно от 120 до 180°C, в закрытом сосуде.

В одном варианте выполнения настоящего изобретения стадию (b) двухстадийного способа согласно изобретению проводят при давлении в интервале от 1 до 10 бар, предпочтительно от 1 до 8 бар.

В одном варианте выполнения настоящего изобретения С2-С4-алкиленоксид (алкиленоксиды) вводят к полиэтиленимину (А) и необязательно к катализатору в условиях давления пара алкиленоксида или соответствующей смеси С2-С4-алкиленоксидов при выбранной температуре взаимодействия. С2-С4-алкиленоксид (алкиленоксиды) можно вводить в чистой форме или альтернативно их можно разбавлять до от 30 до 60 об. % инертным газом, таким как благородный газ или азот. Эта мера обеспечивает дополнительную безопасность относительно взрывоопасного полиприсоединения С2-С4-алкиленоксида.

В случае, когда вводят несколько С2-С4-алкиленоксидов, образуются цепи простых полиэфиров, в которых различные алкиленоксидные звенья распределяются фактически статистически. Вариации в распределении звеньев вдоль цепи простого полиэфира могут появляться из-за отличающихся скоростей взаимодействия С2-С4-алкиленоксидов. Также вариации в распределении звеньев вдоль цепи простого полиэфира можно достичь произвольно посредством непрерывного введения алкиленоксидной смеси программно-управляемой композиции. В случае, когда различные С2-С4-алкиленоксиды взаимодействуют последовательно, тогда получают цепи простых полиэфиров с распределением блочного типа алкиленоксидных звеньев.

В предпочтительном варианте выполнения настоящего изобретения стадия (b) двухстадийного способа согласно изобретению может состоять из двух или более подстадий, из которых первая подстадия состоит в первоначальном совершении только начинающегося алкоксилирования полиэтиленимина (А). В начинающемся алкоксилировании полиэтиленимин (А) взаимодействует с частью общего количества применяемого С2-С4-алкиленоксида, что соответствует от 0,9 до 1 моля алкиленоксида на моль фрагмента NH. Начинающееся алкоксилирование, как правило, происходит в отсутствии катализатора, предпочтительно в водном растворе.

В одном варианте выполнения настоящего изобретения начинающееся алкоксилирование можно осуществлять при температуре взаимодействия от 70 до 200°C, предпочтительно от 80 до 160°C.

В одном варианте выполнения настоящего изобретения на начинающееся алкоксилирование можно воздействовать давлением до 10 бар, предпочтительно до 8 бар.

На второй подстадии - необязательно на последующих подстадиях - затем на дополнительное алкоксилирование можно воздействовать последующим взаимодействием с С2-С4-алкиленоксидом (алкиленоксидами). Дополнительное алкоксилирование в основном выполняют в присутствии катализатора.

Вторая подстадия - и необязательные последующие подстадии - можно каждую выполнять в массе, вариант выполнения (i), или в органическом растворителе, вариант выполнения (ii). В варианте выполнения (i) из водного раствора первоначально алкоксилированного полиэтиленимина (А) можно удалить воду. Такое удаление воды можно проводить нагреванием до температуры в интервале от 80 до 150°C в условиях пониженного давления в интервале от 0,01 до 0,5 бар и отгонкой воды.

В одном варианте выполнения настоящего изобретения на последующее взаимодействие с С2-С4-алкиленоксидом (алкиленоксидами) влияют в основном при температуре взаимодействия в интервале от 70 до 200°C и предпочтительно от 100 до 180°C.

В одном варианте выполнения настоящего изобретения на последующее взаимодействие с С2-С4-алкиленоксидом (алкиленоксидами) влияют в основном при давлении до 10 бар и в частности до 8 бар.

В одном варианте выполнения настоящего изобретения время взаимодействия последующего взаимодействия с С2-С4-алкиленоксидом (алкиленоксидами) находится, как правило, в интервале от 0,5 до 12 часов.

Примерами применимых органических растворителей для варианта выполнения (ii) являются неполярные и полярные апротонные органические растворители. Примеры особенно подходящих неполярных апротонных растворителей включают алифатические и ароматические углеводороды, такие как гексан, циклогексан, толуол и ксилол. Примерами особенно подходящих полярных апротонных растворителей являются простые эфиры, в частности циклические простые эфиры, такие как тетрагидрофуран и 1,4-диоксан, кроме того, N,N-диалкиламиды, такие как диметилформамид и диметилацетамид, и N-алкиллактамы, такие как N-метилпирролидон. Также возможно применять смеси по меньшей мере двух приведенных выше органических растворителей. Предпочтительными органическими растворителями являются ксилол и толуол.

В варианте выполнения (ii) раствор, полученный на первой стадии, до или после добавления катализатора и растворителя обезвоживают до воздействия алкиленоксида, причем указанное удаление воды преимущественно проводят удалением воды при температуре в интервале от 120 до 180°C, предпочтительно поддерживая потоком азота. На последующее взаимодействие с алкиленоксидом можно воздействовать как в варианте выполнения (i). В варианте выполнения (i) алкоксилированные полиэтиленимины (В) согласно изобретению получают непосредственно в массе, и при желании они могут быть растворены в воде. В варианте выполнения (ii) органический растворитель в основном заменяют на воду. Альтернативно алкоксилированные полиэтиленимины (В) согласно изобретению можно выделить в массе.

После стадии (b) двухстадийного способа согласно изобретению получают алкоксилированный полиэтиленимин (В) согласно изобретению.

Дополнительный аспект настоящего изобретения направлен на водные композиции, содержащие по меньшей мере один алкоксилированный полиэтиленимин (В) согласно изобретению. Применительно к настоящему изобретению такие композиции также упоминаются как композиции согласно изобретению или водные композиции согласно изобретению или (водные) композиции согласно настоящему изобретению. Композиции согласно изобретению содержат

(i) по меньшей мере один алкоксилированный полиэтиленимин (В) согласно изобретению,

и необязательно по меньшей мере один дополнительный ингредиент,

выбираемый из

(ii) по меньшей мере одного катионного поверхностно-активного вещества,

(iii) по меньшей мере одного неионогенного поверхностно-активного вещества, выбираемого из полиалкоксилированных С1-С4-алканолов, полиалкоксилированных жирных спиртов и полиалкоксилированных фенолов.

Алкоксилированные полиэтиленимины (В) согласно изобретению описаны выше.

Катионные поверхностно-активные вещества (ii) представляют собой поверхностно-активные вещества, которые несут по меньшей мере один суммарный катионный заряд на молекулу. Такой катионный заряд может не зависеть от значения рН при низком значении рН, например, при значении рН, равным 4 или менее. Примерами катионных поверхностно-активных веществ являются четвертичные соли аммония, где атом N несет по меньшей мере одну С10-C40-алкильную группу или по меньшей мере одну C10-C40-алкиленовую группу, например, хлорид лаурилдиметилбензиламмония, хлорид лаурилтриметиламмония, хлорид н-С16Н33-N(CH3)3, соли моно-С10-С25-алкиламмония и соли N-диметил-N-(С7-С25-гидроксиалкил)аммония.

Подходящие неионогенные поверхностно-активные вещества (iii) выбирают из полиалкоксилированных С1-С4-алканолов и полиалкоксилированных фенолов. Предпочтительно полиалкоксилированные С1-С4-алканолы и полиалкоксилированные фенолы выбирают из полиэтоксилированных С1-С4-алканолов, полипропоксилированных С1-С4-алканолов, полиэтоксилированных фенолов и полипропоксилированных фенолов и С1-С4-алканолов, алкоксилированных комбинациями этиленоксида и пропиленоксида, а также фенолов, алкоксилированных комбинациями этиленоксида и пропиленоксида, каждый со средней степенью полиалкоксилирования в интервале от 1 до 15, предпочтительно до 5. Конкретными примерами являются простой трипропиленгликоль-моно-н-бутиловый эфир, простой дипропиленгликоль-моно-н-бутиловый эфир, простой трипропиленгликоль-моно-метиловый эфир и простой пропиленгликольмонофениловый эфир.

Полиалкоксилированные жирные спирты выбирают из полиалкоксилированных C6-C22-алканолов и полиалкоксилированных C6-C22-алкенолов, предпочтительно из полиалкоксилированных С8-С18-алканолов и полиалкоксилированных C6-C22-алкенолов, причем указанные C6-C22-алканолы являются разветвленными или предпочтительно линейными. Степень алкоксилирования предпочтительно находится в интервале от 1,5 до 20. Более предпочтительными являются полиэтоксилированные C6-C22-алканолы, полипропоксилированные C6-C22-алканолы, полиэтоксилированные C6-C22-алкенолы и полипропоксилированные C6-C22-алкенолы.

В одном варианте выполнения настоящего изобретения водные композиции согласно изобретению содержат

(i) в общем в интервале от 0,1 до 10 мас. % полиэтиленимина (А) и/или алкоксилированного полиэтиленимина (В), предпочтительно до 5 мас. % и даже более предпочтительно от 0,25 до 2 мас. %,

(ii) необязательно от 0,01 до 1 мас. % катионного поверхностно-активного вещества, предпочтительно от 0,05 до 0,5 мас. %,

(iii) необязательно от 0,5 до 20 мас. % неионогенного поверхностно-активного вещества.

Проценты относятся ко всей композиции согласно изобретению.

Композиции согласно изобретению можно изготовить смешением соответствующих компонентов с водой. Порядок добавления не является критическим.

Другой аспект настоящего изобретения относится к применению алкоксилированных полиэтилениминов (В) согласно изобретению для очистки твердых поверхностей и для очистки волокон, далее в этом описании упоминаемой как очистка твердых поверхностей согласно изобретению и очистка волокон согласно изобретению.

Очистка волокон согласно изобретению также может упоминаться как стирка применительно к настоящему изобретению. Очистка волокон включает как промышленную стирку изделий, так и бытовые области применения. Композиции, применимые для очистки волокон согласно изобретению, также могут упоминаться как композиции моющих средств для стирки согласно изобретению. Композиции моющих средств для стирки согласно изобретению могут быть жидкими, гелеобразными или твердыми композициями, причем твердые варианты выполнения охватывают, например, порошки и таблетки. Жидкие композиции можно паковать в виде однократных доз.

Композиции моющих средств для стирки согласно изобретению содержат по меньшей мере одно анионное поверхностно-активное вещество (С) и по меньшей мере один моющий компонент (D). Применимые моющие компоненты (D) можно выбирать из цитрата, фосфатов, силикатов, карбонатов, фосфонатов, аминокарбоксилатов и поликарбоксилатов.

В одном варианте выполнения настоящего изобретения композиции моющих средств для стирки согласно изобретению содержат проценты каждый раз относительно общего содержания твердых веществ соответствующего моющего средства для стирки:

(i) в интервале от 0,1 до 15 мас. % алкоксилированного полиэтиленимина (В), предпочтительно до 5% и даже более предпочтительно от 0,25 до 2,5 мас. %,

(ii) в общем в интервале от 1 до 60 мас. % анионного поверхностно-активного вещества (веществ) (С), предпочтительно от 15 до 25 мас. %,

(iii) в общем в интервале от 1 до 20 мас. % моющего компонента, предпочтительно от 2,5 до 15 мас. %.

Примерами применимых анионных поверхностно-активных веществ (С) являются соли щелочных металлов и аммония С8-С12-алкилсульфатов, сульфатов простых эфиров С12-С18-жирных спиртов, сульфатов простых полиэфиров С12-С18-жирных спиртов, сложных полуэфиров серной кислоты этоксилированных С4-С12-алкилфенолов (этоксилирование: от 3 до 50 мол этиленоксида/мол), С12-С18-алкилсульфоновых кислот, сложных алкильных эфиров С12-С18 сульфожирных кислот, например, сложных метальных эфиров С12-С18 сульфожирных кислот, C10-С18-алкиларилсульфоновых кислот, предпочтительно H-C10-C18-алкилбензолсульфоновых кислот, C10-C18 алкилалкоксикарбоксилатов и мыл, таких как, например, С8-С24-карбоновые кислоты. Предпочтение отдается солям щелочных металлов упомянутых выше соединений, особенно предпочтительно натриевым солям.

В одном варианте выполнения настоящего изобретения анионные поверхностно-активные вещества (С) выбирают из н-C10-С18-алкилбензолсульфоновых кислот и из сульфатов простых полиэфиров жирных спиртов, которые применительно к настоящему изобретению являются в частности сложными полуэфирами серной кислоты этоксилированных С12-С18-алканолов (этоксилирование: от 1 до 50 мол этиленоксид/мол), предпочтительно н-С12-С18-алканолов.

Примерами моющих компонентов (D) являются комплексообразователи, далее в этом описании упоминаемые как комплексообразователи (D), ионообменные соединения и осаждающие агенты (D). Примерами моющих компонентов (D) являются цитрат, фосфаты, силикаты, карбонаты, фосфонаты, аминокарбоксилаты и поликарбоксилаты.

Примеры комплексообразователей (D) ("секвестрантов") выбирают из комплексообразователей, таких как, но не ограничиваясь ими, цитрат, фосфаты, фосфонаты, силикаты и производные этиленамина, выбираемые из этилендиаминтетраацетата, диэтиленпентаминпентаацетата, метилглициндиацетата и глутаминдиацетата. Комплексообразователи (D) будут описаны ниже более подробно.

Примерами осаждающих агентов (D) являются карбонат натрия и карбонат калия.

В одном варианте выполнения настоящего изобретения применение согласно изобретению включает применение алкоксилированного полиэтиленимина (В) вместе по меньшей мере с одним ферментом (Е). Применимыми ферментами являются, например, один или более из липаз, гидролаз, амилаз, протеаз, целлюлаз, гемицеллюлаз, фосфлипаз, эстераз, пектиназ, лактаз и пероксидаз, и комбинации по меньшей мере двух приведенных выше типов из приведенных выше.

Применение согласно изобретению может быть выполнено с любым типом стирки и с любым типом волокон. Волокна могут быть природного или синтетического происхождения, и они могут быть смесями природных или синтетических волокон. Примерами волокон природного происхождения являются хлопок и шерсть. Примерами волокон синтетического происхождения являются полиуретановые волокна, такие как Spandex® или Lycra®, сложнополиэфирные волокна или полиамидные волокна. Волокна могут быть единичными волокнами или частями тканей, таких как трикотажные, тканые или нетканые.

Применение согласно изобретению можно осуществлять нанесением на волокна алкоксилированного полиэтиленимина (В) в виде жидкости, например, в виде раствора или геля, в виде пены или в виде твердого вещества. Предпочтительно применение алкоксилата (А) в моющей жидкости. Перед нанесением его можно хранить в составе, который может быть твердым веществом или жидкостью, причем предпочтительна жидкость.

Предпочтительно применение согласно изобретению можно осуществлять для очистки, например, для очистки загрязнений, обезжиривания или подобного при стирке. Загрязнением или грязью, которые следует удалить, могут быть белки, жировое вещество, жир, масло, кожное сало, неполярные загрязнения, такие как сажа и побочные продукты неполного сгорания углеводородов, пылевидные пятна, такие как пигменты и глины, или смеси по меньшей мере двух приведенных выше. Особенно предпочтительным является применение согласно изобретению для удаления жировых пятен (обезжиривания) и для удаления глинозема/против повторного отложения.

Предпочтительно применять алкоксилированный полиэтиленимин (В) согласно изобретению при температуре в интервале от 15 до 90°C, предпочтительно в интервале от 20 до 60°C.

Применение согласно изобретению можно осуществлять вручную, но предпочтительно наносить алкоксилированный полиэтиленимин (В) согласно изобретению механически, например, в стиральной машине.

Композиции моющих средств для стирки согласно изобретению могут содержать по меньшей мере один моющий компонент (D). Применительно к настоящему изобретению не будет сделано никакого различия между моющими компонентами и таких компонентами, в других местах названных "совместными моющими компонентами". Примерами моющих компонентов (D) являются комплексообразователи, далее в этом описании также упоминаемые как комплексообразователи (D), ионо-обменные соединения и осаждающие агенты (D). Моющие компоненты выбирают из цитрата, фосфатов, силикатов, карбонатов, фосфонатов, аминокарбоксилатов и поликарбоксилатов.

Применительно к настоящему изобретению термин цитрат включает соли моно- и дищелочных металлов и в частности моно- и предпочтительно тринатриевую соль лимонной кислоты, аммониевые или замещенные аммониевые соли лимонной кислоты, а также лимонную кислоту. Цитрат можно применять в виде безводного соединения или в виде гидрата, например, в виде дигидрата цитрата натрия. Количества цитрата вычисляют относительно безводного цитрата тринатрия.

Термин фосфат включает метафосфат натрия, ортофосфат натрия, гидрофосфат натрия, пирофосфат натрия и полифосфаты, такие как триполифосфат натрия. Предпочтительно однако, чтобы композиция согласно изобретению не содержала фосфатов и полифосфатов, причем включены в эту категорию гидрофосфаты, например, не содержала фосфат тринатрия, триполифосфат пентанатрия и метафосфат гексанатрия ("бесфосфатная"). В связи с фосфатами и полифосфатами "не содержит" следует понимать применительно к настоящему изобретению, как означающее, что содержание фосфата и полифосфата в целом находится в интервале от 10 част. на млн. до 0,2 мас. % соответствующей композиции, определенное гравиметрией.

Термин карбонаты включает карбонаты щелочных металлов и гидрокарбонаты щелочных металлов, предпочтительными являются соли натрия. Особенно предпочтителен Na2CO3.

Примерами фосфонатов являются гидроксиалканфосфонаты и аминоалканфосфонаты. Из гидроксиалканфосфонатов в качестве моющего компонента особую важность имеет 1-гидроксиэтан-1,1-дифосфонат (HEDP). Его предпочтительно применять в виде натриевой соли, причем динатриевая соль является нейтральной и тетранатриевая соль является щелочной (рН 9). Применимыми аминоалканфосфонатами являются предпочтительно этилендиаминтетраметиленфосфонат (EDTMP), диэтилентриаминпентаметиленфосфонат (DTPMP), а также их высшие гомологи. Они предпочтительно применяются в форме нейтрально взаимодействующих натриевых солей, например, в виде гексанатриевой соли EDTMP или в виде гепта-и окта-натриевых солей DTPMP.

Примерами аминокарбоксилатов и поликарбоксилатов являются нитрилотриацетаты, этилендиаминтетраацетат, диэтилентриаминпентаацетат, триэтилентетрагексаацетат, пропилендиамины тетрауксусной кислоты, этанолдиглицины, метилглициндиацетат (MGDA) и диацетат глутаминовой кислоты (GLDA). Термин аминокарбоксилаты и поликарбоксилаты также включает их соответствующие незамещенные или замещенные аммониевые соли и соли щелочных металлов, такие как натриевые соли, в частности соответствующего полностью нейтрализованного соединения.

Силикаты применительно к настоящему изобретению включают в частности дисиликат натрия и метасиликат натрия, алюмосиликаты, такие как, например, цеолиты и слоистые силикаты, в частности силикаты формулы α-Na2Si2O5, β-Na2Si2O5 и δ-Na2Si2O5.

Композиции согласно изобретению могут содержать один или более моющих компонентов, выбранных из материалов, не упомянутых выше. Примерами моющих компонентов являются α-гидроксипропионовая кислота и окисленный крахмал.

В одном варианте выполнения настоящего изобретения моющий компонент (D) выбирают из поликарбоксилатов. Термин "поликарбоксилаты" включает неполимерные поликарбоксилаты, такие как янтарная кислота, С2-С16-алкилдисукцинаты, С2-С16-алкенилдисукцинаты, этилендиамин-N,N'-диянтарная кислота, диацетат винной кислоты, малонаты щелочных металлов, моноацетат винной кислоты, пропантрикарбоновую кислоту, бутантетракарбоновую кислоту и циклопентантетракарбоновую кислоту.

Олигомерными или полимерными поликарбоксилатами являются, например, полиаспарагиновая кислота или в частности соли щелочных металлов гомополимеров (мет)акриловой кислоты или сополимеров (мет)акриловой кислоты.

Подходящими сомономерами являются моноэтиленненасыщенные дикарбоновые кислоты, такие как малеиновая кислота, фумаровая кислота, малеиновый ангидрид, итаконовая кислота и цитраконовая кислота. Применимым полимером является в частности полиакриловая кислота, которая предпочтительно имеет среднюю молекулярную массу Mw в интервале от 2000 до 40000 г/моль, предпочтительно от 2000 до 10000 г/моль, в частности от 3000 до 8000 г/моль. Также применимы сополимерные поликарбоксилаты, в частности полимеры акриловой кислоты с метакриловой кислотой и акриловой кислоты или метакриловой кислоты с малеиновой кислотой и/или фумаровой кислотой.

Также возможно применять сополимеры по меньшей мере одного мономера из группы, состоящей из моноэтиленненасыщенных С3-C10-моно- или С4-С10-дикарбоновых кислот или их ангидридов, таких как малеиновая кислота, малеиновый ангидрид, акриловая кислота, метакриловая кислота, фумаровая кислота, итаконовая кислота и цитраконовая кислота, по меньшей мере с одним гидрофильно или гидрофобно модифицированным мономером, которые перечислены ниже.

Подходящими гидрофобными мономерами являются, например, изобутен, диизобутен, бутен, пентен, гексен и стирол, олефины с 10 или более атомами углерода или их смеси, такие как например, 1-децен, 1-додецен, 1-тетрадецен, 1-гексадецен, 1-октадецен, 1-эйкозен, 1-докозен, 1-тетракозен и 1-гексакозен, С22-α-олефин, смесь С20-С24-α-олефинов и полиизобутена, содержащего в среднем от 12 до 100 атомов углерода на молекулу.

Применимыми гидрофильными мономерами являются мономеры с сульфонатными или фосфонатными группами, а также неионогенные мономеры с гидроксильной функциональной группой или алкиленоксидной группой. Посредством примера можно упомянуть аллильный спирт, изопренол, метоксиполиэтиленгликоль(мет)акрилат, метоксиполипропиленгликоль(мет)акрилат, метоксиполибутиленгликоль(мет)акрилат, метоксиполи(пропиленоксид-со-этиленоксид)(мет)акрилат, этоксиполиэтиленгликоль(мет)акрилат, этоксиполипропиленгликоль(мет)акрилат, этоксиполибутиленгликоль(мет)акрилат и этоксиполи(пропиленоксид-со-этиленоксид)(мет)акрилат. Полиалкиленгликоли здесь могут содержать от 3 до 50, в частности от 5 до 40 и особенно от 10 до 30 алкиленоксидных звеньев на молекулу.

Особенно предпочтительными содержащими группу сульфоновой кислоты мономерами здесь являются 1-акриламидо-1-пропансульфоновая кислота, 2-акриламидо-2-пропансульфоновая кислота, 2-акриламидо-2-метилпропансульфоновая кислота, 2-метакриламидо-2-метилпропансульфоновая кислота, 3-метакриламидо-2-гидроксипропансульфоновая кислота, аллилсульфоновая кислота, металлилсульфоновая кислота, аллилоксибензолсульфоновая кислота, металлилоксибензолсульфоновая кислота, 2-гидрокси-3-(2-пропенилокси)пропансульфоновая кислота, 2-метил-2-пропен-1-сульфоновая кислота, стиролсульфоновая кислота, винилсульфоновая кислота, 3-сульфопропилакрилат, 2-сульфоэтилметакрилат, 3-сульфопропилметакрилат, сульфометакриламид, сульфометилметакриламид и соли указанных кислот, такие как их натриевые, калиевые или аммониевые соли.

Особенно предпочтительными содержащими фосфонатные группы мономерами являются винилфосфоновая кислота и ее соли.

Кроме того, в качестве моющих компонентов можно также применять амфотерные полимеры.

Композиции согласно изобретению могут содержать, например, в интервале от в целом 0,1 до 70 мас. %, предпочтительно от 10 до 50 мас. %, предпочтительно до 20 мас. % моющего компонента (компонентов) (D), особенно в случае твердых составов. Жидкие составы согласно изобретению предпочтительно содержат в интервале от 0,1 до 8 мас. % моющего компонента (D).

Составы согласно изобретению могут содержать один или более щелочных носителей. Щелочные носители обеспечивают, например, рН, равный по меньшей мере 9, если желателен щелочной рН. Применимы, например, карбонаты щелочных металлов, гидрокарбонаты щелочных металлов и метасиликаты щелочных металлов, упомянутые выше, и кроме того, гидроксиды щелочных металлов. Предпочтительным щелочным металлом в каждом случае является калий, причем особое предпочтение отдается натрию.

Примерами применимых ферментов (Е) являются один или более из липаз, гидролаз, амилаз, протеаз, целлюлаз, гемицеллюлаз, фосфолипаз, эстераз, пектиназ, лактаз и пероксидаз, и комбинации по меньшей мере двух приведенных выше типов из приведенных выше.

Фермент (Е) можно вводить в количествах, достаточных для обеспечения эффективного количества для очистки. Предпочтительное количество находится в интервале от 0,001% до 5 мас. % активного фермента в композиции моющего средства согласно изобретению. Вместе с ферментами можно также применять системы, стабилизирующие ферменты, такие как, например, ионы кальция, борную кислоту, бороновые кислоты, пропиленгликоль и короткоцепочечные карбоновые кислоты. Применительно к настоящему изобретению короткоцепочечные карбоновые кислоты выбирают из монокарбоновых кислот с 1-3 атомами углерода на молекулу и из дикарбоновых кислот с 2-6 атомами углерода на молекулу. Предпочтительными примерами являются муравьиная кислота, уксусная кислота, пропионовая кислота, щавелевая кислота, янтарная кислота, НООС(СН2)3СООН, адипиновая кислота и смеси по меньшей мере двух приведенных выше, а также соответствующие натриевые и калиевые соли.

Композиции согласно изобретению могут содержать один или более отбеливающих агентов (F) (отбеливателей).

Предпочтительные отбеливатели (F) выбирают из пербората натрия, безводного или, например, в виде моногидрата или в виде тетрагидрата или так называемого дигидрата, перкарбоната натрия, безводного или, например, в виде моногидрата, или персульфата натрия, где термин "персульфат" в каждом случае включает соль перкислоты H2SO5, а также пероксодисульфат.

В связи с этим, соли щелочных металлов могут в каждом случае также представлять собой гидрокарбонат щелочного металла, гидроперборат щелочного металла и гидроперсульфат щелочного металла. Однако в каждом случае предпочтительны соли дищелочных металлов.

Составы согласно изобретению могут содержать один или более катализаторов отбеливания. Катализаторы отбеливания можно выбирать из катализаторов отбеливания на основе оксазиридиния, усиливающих отбеливание солей переходных металлов или комплексов переходных металлов, таких как, например, комплексы марганец-, железо-, кобальт-, рутений- или молибден-сален или карбонильные комплексы. Также в качестве катализаторов отбеливания можно применять комплексы марганца, железа, кобальта, рутения, молибдена, титана, ванадия и меди с содержащими азот триподными лигандами, а также комплексы кобальт-, железо-, медь- и рутений-амин.

Составы согласно изобретению могут содержать один или более активаторов отбеливания, например, тетраацетилзтилендиамин, тетраацетилметилендиамин, тетраацетилгликолурил, тетраацетилгексилендиамин, ацилированные фенолсульфонаты, такие как, например, н-нонаноил- или изононаноилоксибензолсульфонаты, соли ацетонитрила N-метилморфолиния ("соли ММА"), соли ацетонитрила триметиламмония, N-ацилимиды, такие как, например, N-нонаноилсукцинимид, 1,5-диацетил-2,2-диоксогексагидро-1,3,5-триазин ("DADHT") или нитрильные четвертичные аммониевые соединения (соли ацетонитрила триметиламмония).

Составы согласно изобретению могут содержать один или более ингибиторов коррозии. В настоящем случае это следует понимать, как включающие такие соединения, которые ингибируют коррозию металла. Примерами применимых ингибиторов коррозии являются триазолы, в частности бензотриазолы, бисбензотриазолы, аминотриазолы, алкиламинотриазолы, а также производные фенолов, такие как, например, гидрохинон, пирокатехин, гидроксигидрохинон, галлиевая кислота, флороглюцин или пирогаллол.

В одном варианте выполнения настоящего изобретения составы согласно изобретению содержат в общем в интервале от 0,1 до 1,5 мас. % ингибитора коррозии.

Составы согласно изобретению могут содержать один или более моющих компонентов, например, сульфат натрия.

Составы согласно изобретению могут содержать по меньшей мере одно дополнительное поверхностно-активное вещество, выбираемое из неионогенных поверхностно-активных веществ и амфотерных поверхностно-активных веществ.

Неионогенные поверхностно-активные вещества

Примерами поверхностно-активных веществ являются в частности неионогенные поверхностно-активные вещества. Предпочтительными неионогенными поверхностно-активными веществами являются алкоксилированные спирты и алкоксилированные жирные спирты, ди- и многоблочные сополимеры этиленоксида и пропиленоксида, и продукты взаимодействия сорбита с этиленоксидом или пропиленоксидом, кроме того, алкилфенолэтоксилаты, алкилгликозиды, амиды полигидроксижирных кислот (глюкамиды) и так называемые аминоксиды.

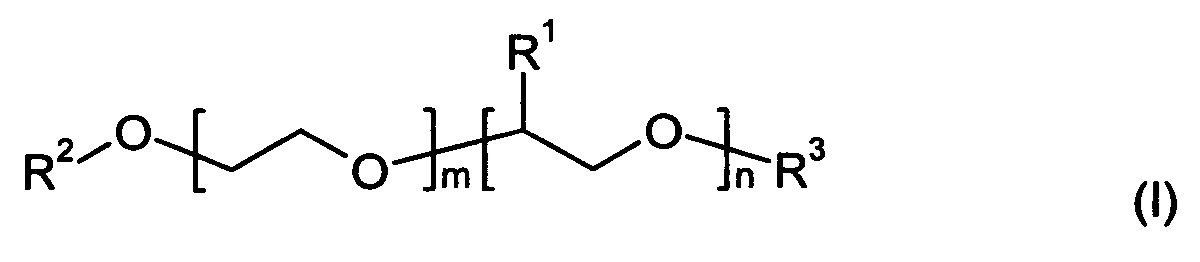

Предпочтительными примерами алкоксилированных спиртов и алкоксилированных жирных спиртов являются, например, соединения общей формулы (I)

в которой переменные определяются следующим образом:

R1 выбирают из линейного C1-C10-алкила, предпочтительно этила и особенно предпочтительно метила,

R2 выбирают из С8-C22-алкила, например, н-C8H17, н-С10Н21, н-С12Н25, н-С14Н29, н-C16H33 или н-С18Н37,

R3 выбирают из C1-C10-алкила, метила, этила, н-пропила, изопропила, н-бутила, изобутила, втор-бутила, трет-бутила, н-пентила, изопентила, втор-пентила, неопентила, 1,2-диметилпропила, изоамила, н-гексила, изогексила, втор-гексила, н-гептила, н-октила, 2-этилгексила, н-нонила, н-децила или изодецила,

m и n находятся в интервале от нуля до 300, где сумма n и m составляет по меньшей мере один. Предпочтительно m находится в интервале от 1 до 100 и n находится в интервале от 0 до 30.

Здесь соединения общей формулы (I) могут быть блок-сополимерами или статистическими сополимерами, причем предпочтение отдается блок-сополимерам.

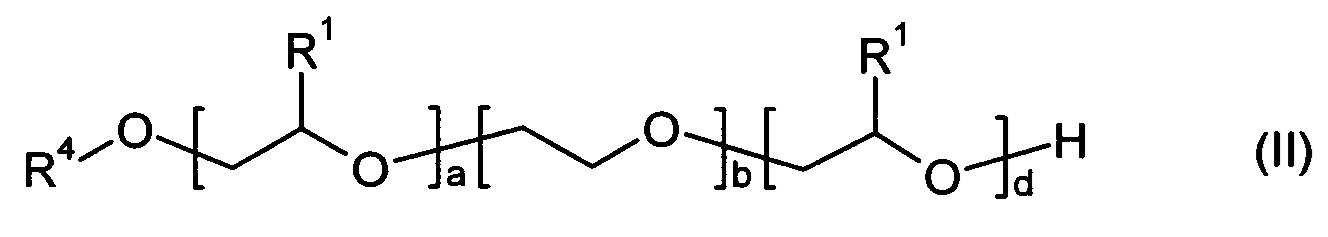

Другими предпочтительными примерами алкоксилированных спиртов и алкоксилированных жирных спиртов являются, например, соединения общей формулы (II)

в которой переменные определяются следующим образом:

R1 является идентичным или различным и выбирается из линейного С1-С4-алкила, предпочтительно в каждом случае идентичного и этила и особенно предпочтительно метила,

R4 выбирают из C6-С20-алкила, в частности н-C8H17, Н-С10Н21, н-С12Н25, н-С14Н29, н-С16Н33, н-C18H37,

а является числом в интервале от нуля до 6, предпочтительно от 1 до 6,

b является числом в интервале от нуля до 20, предпочтительно от 4 до 20,

d является числом в интервале от 4 до 25.

Предпочтительно по меньшей мере один из а и b больше чем нуль.

Здесь соединения общей формулы (II) могут быть блок-сополимерами или статистическими сополимерами, причем предпочтение отдается блок-сополимерам.

Дополнительные применимые неионогенные поверхностно-активные вещества выбирают из ди- и многоблочных сополимеров, состоящих из этиленоксида и пропиленоксида. Дополнительные применимые неионогенные поверхностно-активные вещества выбирают из этоксилированных или пропоксилированных сложных эфиров сорбита. Также применимы аминоксиды, такие как лаурилдиметиламиноксид ("лаураминоксид") или этоксилаты алкилфенолов или алкилполигликозиды или амиды полигидроксижирных кислот (глюкамиды). Обзор применимых дополнительных неионогенных поверхностно-активных веществ можно найти в ЕР-А 0851023 и в DE-A 19819187.

Также могут присутствовать смеси двух или более различных неионогенных поверхностно-активных веществ.

Примерами амфотерных поверхностно-активных веществ являются С12-С18-алкилбетаины и сульфобетаины.

Дополнительными необязательными ингредиентами могут быть, но не ограничиваясь ими, модификаторы вязкости, катионные поверхностно-активные вещества, усиливающие пенообразование или понижающие пенообразование агенты, отдушки, красители, оптические осветлители, ингибирующие перенос красителей агенты и консерванты.

Дополнительным объектом настоящего изобретения является способ изготовления композиции моющего средства согласно настоящему изобретению, далее в этом описании также упоминаемом как способ согласно изобретению. Для осуществления способа согласно изобретению компоненты (А) или (В), анионное поверхностно-активное вещество (С) и моющий компонент (компоненты) (D), которые определены выше, и необязательно дополнительные компоненты смешивают вместе в присутствии воды. Порядок добавления различных ингредиентов не является критическим, но предпочтительно сначала добавлять моющее средство (средства) и в качестве последнего компонента при желании добавлять фермент (ферменты) (Е). Смешивание можно выполнять, например, встряхиванием или перемешиванием. Указанное встряхивание или перемешивание можно осуществлять до тех пор, пока не образуется прозрачный раствор или дисперсия гомогенного вида.

Если желательны твердые композиции моющих средств, тогда воду можно удалить полностью или частично, например, высушиванием распылением, например, с помощью распылительной форсунки.

Термин очищение твердых поверхностей включает очищение металлических поверхностей и очищение фарфора, стекла, керамики, камня и дерева. Предпочтительным является мытье посуды и особенно предпочтительно автоматизированное мытье посуды. Композиции для автоматизированного мытья посуды согласно настоящему изобретению обычно содержат в интервале от 0,01 до 5 мас. %, предпочтительно от 0,1 до 3 мас. % алкоксилированного полиэтиленимина (В) согласно изобретению.

Применение алкоксилированного полиэтиленимина (В) согласно изобретению в композициях моющих средств для стирки приводит к пониженному образованию серого оттенка вместе с превосходными общими результатами после стирки, в частности пониженной степени повторного отложения грязи.

Дополнительный объект настоящего изобретения относится к применению алкоксилированных полиэтилениминов (В) согласно изобретению в качестве деэмульгатора. Деэмульгаторы можно применять для разрушения эмульсий, например, для отделения масла из водных эмульсий. В различных областях применения существует необходимость в высокоэффективных деэмульгаторах, например, в областях применения при обработке сточных вод и в нефтедобывающей отрасли.

Область применения в нефтедобывающей отрасли включает обработку эмульсий вода в масле, причем часть масла является, например, природной нефтью или смазкой на основе нефти, газом или керосином.

В одном варианте выполнения настоящего изобретения составы согласно изобретению, применяемые в качестве деэмульгатора (деэмульгаторов), обычно содержат в интервале от 5 до 90 мас. % активного ингредиента (ингредиентов), предпочтительно от 25 до 75 мас. % активных ингредиентов. При использовании в эмульсии типа вода в масле в области применения в нефтедобывающей отрасли предпочтительно использовать от 10 до 1000 част. на млн. алкоксилированного полиэтиленимина (В) согласно изобретению относительно количества природной нефти или очищенной нефти, в зависимости от ситуации предпочтительно от 150 до 500 част. на млн.

Алкоксилированный полиэтиленимин согласно изобретению можно применять вместе с органическим растворителем, например, ароматическим углеводородом. Примерами применимых ароматических углеводородов является толуол и ксилол, особенно смеси изомерных ксилолов.

Составы согласно изобретению, применяемые в областях применения в нефтедобывающей отрасли, могут содержать один или более активных ингредиентов, отличающихся от алкоксилированного полиэтиленимина (В) согласно изобретению. Примерами активных ингредиентов, отличающихся от алкоксилированного полиэтиленимина (В) согласно изобретению, являются (поли)алкоксилированные жирные кислоты, особенно (поли)этоксилированные С12-С30-карбоновые кислоты, (поли)алкоксилированные жирные амины, особенно (поли)этоксилированные C10-С30-алкиламины, сложные эфиры полиалкиленгликолей и фенолформальдегидные смолы.

Составы согласно изобретению особенно применимы для разрушения эмульсий, особенно в областях применения в нефтедобывающей отрасли.

Настоящее изобретение дополнительно поясняется следующими демонстрационными примерами.

Демонстрационные примеры

Основные примечания:

Проценты относятся к мас. %, если конкретно не указано иначе.

I. Изготовление полиэтилениминов (А)

1.1 Синтез полимеризацией

Основные примечания: синтез осуществляли в непрерывно функционирующем трубчатом реакторе, с длиной 18 м, внутренним диаметром 3,5 мм. Указанный трубчатый реактор имел две реакционные зоны. В первой реакционной зоне температуру поддерживали от 125 до 130°C, во второй на уровне 150°C. Первая реакционная зона находилась на первых 12 м, вторая реакционная зона находилась на оставшихся 6 м трубчатого реактора. Давление поддерживали на 0,5 бар выше давления, необходимого для сохранения реакционной смеси жидкой, которая требует минимум 1,5 бар.

Стадию (a1) осуществляли в так называемой смесительной камере, в которой воду, этиленимин, водный раствор CO2 и этилендиамин смешивали посредством трех статических мешалок. Смесь, таким образом полученную, затем перемещали в трубчатый реактор.

Применяли следующие исходные материалы:

Азиридин, предоставленный в виде 25 мас. % водного раствора

CO2 в виде 2,5 мас. % водного раствора

1,2-этилендиамин

1.1.1 Синтез полиэтиленимина (А.1)

Предоставляли премикс из CO2 в виде 2,5 мас. % водного раствора и 1,2-этилендиамина.

В трубчатый реактор, описанный выше, загружали 360 г/ч 25 мас. % водный раствор азиридина и приведенный выше премикс таким образом, чтобы загрузка приводила в результате к добавлению в трубчатый реактор 17 г/ч 2,5 мас. % водного раствора СО2 и 6,2 г/ч 1,2-этилендиамина. Загрузка имела температуру, равную 5°C, во время смешения. Вследствие экзотермической первоначальной полимеризации температура повышалась до 80-160°C на входе в первую реакционную зону. На конце трубчатого реактора давление регулировали до 5 бар. Конверсия азиридина в трубчатом реакторе составляла 99 мол. %.

После прохождения трубчатого реактора реакционную смесь перемещали в полунепрерывно функционирующий корпусной реактор, функционирующий при 160°C. Там завершалась полимеризация, стадия (а3). Среднее время пребывания составляло 2,5 часа в корпусном реакторе с мешалкой. Когда корпусной реактор заполнялся, реакцию останавливали охлаждением до температуры окружающей среды и понижением давления. Удаляли воду и получали полиэтиленимин (А.1).

1.1.2 Синтез полиэтиленимина (А.2)

Предоставляли премикс из CO2 в виде 2,5 мас. % водного раствора и 1,2-этилендиамина.

В трубчатый реактор, описанный выше, загружали 310 г/ч 25 мас. % водный раствор азиридина и приведенный выше премикс таким образом, чтобы загрузка приводила в результате к добавлению в трубчатый реактор 4 г/ч 2,5 мас. % водного раствора CO2 и 3,0 г/ч 1,2-этилендиамина. Загрузка имела температуру, равную 5°C, во время смешения. Вследствие экзотермической первоначальной полимеризации температура повышалась до 80-160°C на входе в первую реакционную зону. На конце трубчатого реактора давление регулировали до 5 бар. Конверсия азиридина в трубчатом реакторе составляла 99 мол. %.

После прохождения трубчатого реактора реакционную смесь перемещали в полунепрерывно функционирующий корпусной реактор, функционирующий при 160°C. Там завершалась полимеризация, стадия (а3). Среднее время пребывания составляло 4 часа в корпусном реакторе с мешалкой. Когда корпусной реактор заполнялся, реакцию останавливали охлаждением до температуры окружающей среды и понижением давления. Удаляли воду и получали полиэтиленимин (А.2).

1.1.3 Синтез полиэтиленимина (А.3)

Предоставляли премикс из CO2 в виде 2,5 мас. % водного раствора и 1,2-этилендиамина.

В трубчатый реактор, описанный выше, загружали 285 г/ч 25 мас. % водный раствор азиридина и приведенный выше премикс таким образом, чтобы загрузка приводила в результате к добавлению в трубчатый реактор 2,8 г/ч 2,5 мас. % водного раствора CO2 и 2,1 т/ч 1,2-этилендиамина. Загрузка имела температуру, равную 5°C, во время смешения. Вследствие экзотермической первоначальной полимеризации температура повышалась до 80-152°C на входе в первую реакционную зону. На конце трубчатого реактора давление регулировали до 5 бар. Конверсия азиридина в трубчатом реакторе составляла 99 мол %.

После прохождения трубчатого реактора реакционную смесь перемещали в полунепрерывно функционирующий корпусной реактор, функционирующий при 150°C. Там завершалась полимеризация, стадия (а3). Среднее время пребывания составляло 4 часа в корпусном реакторе с мешалкой. Когда корпусной реактор заполнялся, реакцию останавливали охлаждением до температуры окружающей среды и понижением давления. Удаляли воду и получали полиэтиленимин (А.3).

1.2 Изготовление посредством смешения двух или более полиэтилениминов с молекулярно-массовым распределением Q в интервале от 1,3 до 3,0

1.2.1 Изготовление полиэтиленимина (А.7)

В стеклянной колбе емкостью 1 литр 250 г полиэтиленимина (А.1) смешивали с 350 г полиэтиленимина С-(А.4) при 80°C с помощью винтовой мешалки со скоростью 1200 об/мин в течение 20 минут. Получали полиэтиленимин (А.7).

1.2.2 Изготовление полиэтиленимина (А.8)

В стеклянной колбе емкостью 1 литр 250 г полиэтиленимина (А.2) смешивали с 350 г полиэтиленимина С-(А.4) при 80°C с помощью винтовой мешалки со скоростью 1200 об/мин в течение 20 минут. Получали полиэтиленимин (А.8).

1.2.3 Изготовление полиэтиленимина (А.9)

В стеклянной колбе емкостью 1 литр 400 г полиэтиленимина (А.6) смешивали с 280 г полиэтиленимина С-(А.4) при 80°C с помощью винтовой мешалки со скоростью 1200 об/мин в течение 20 минут. Получали полиэтиленимин (А.9).

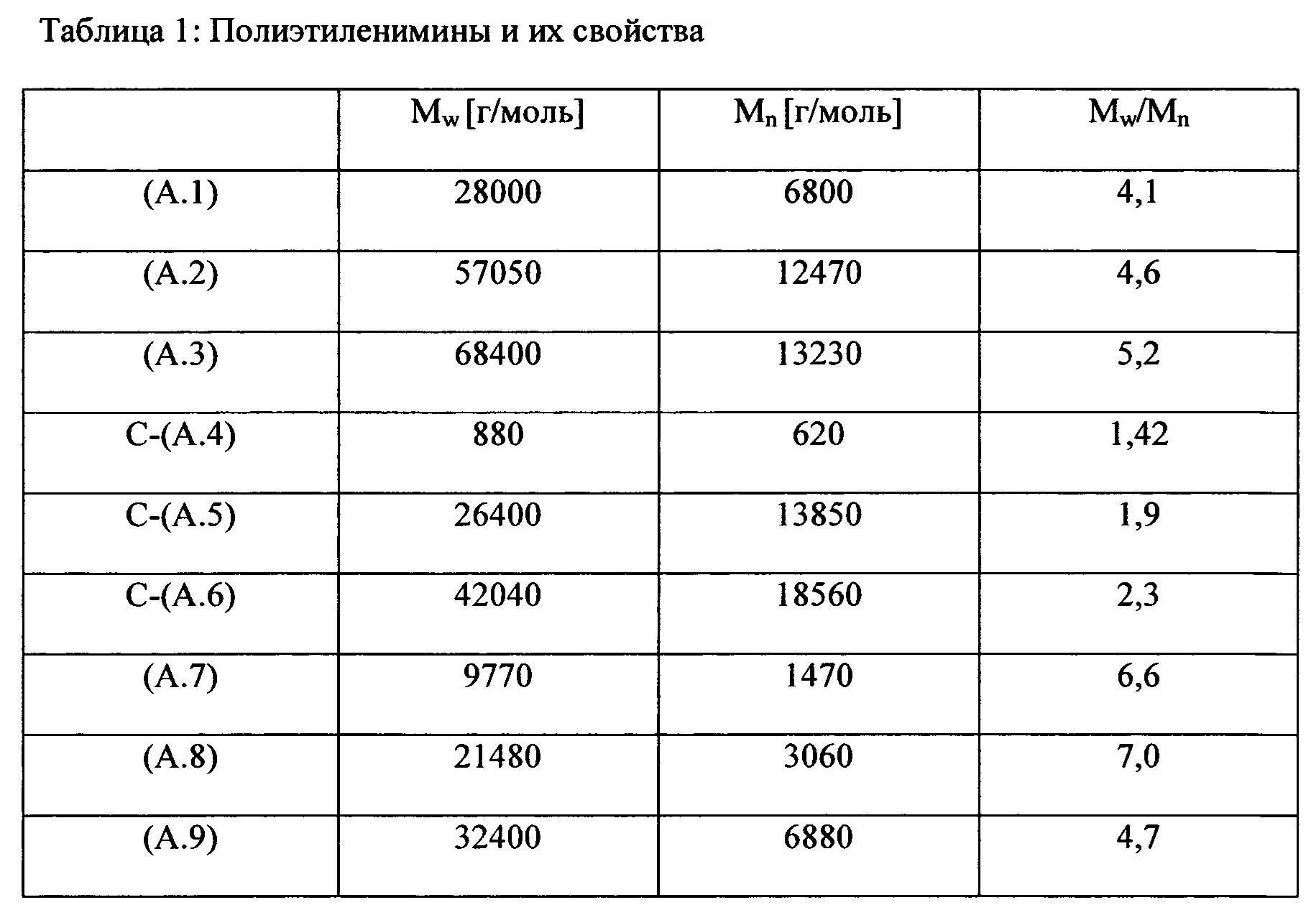

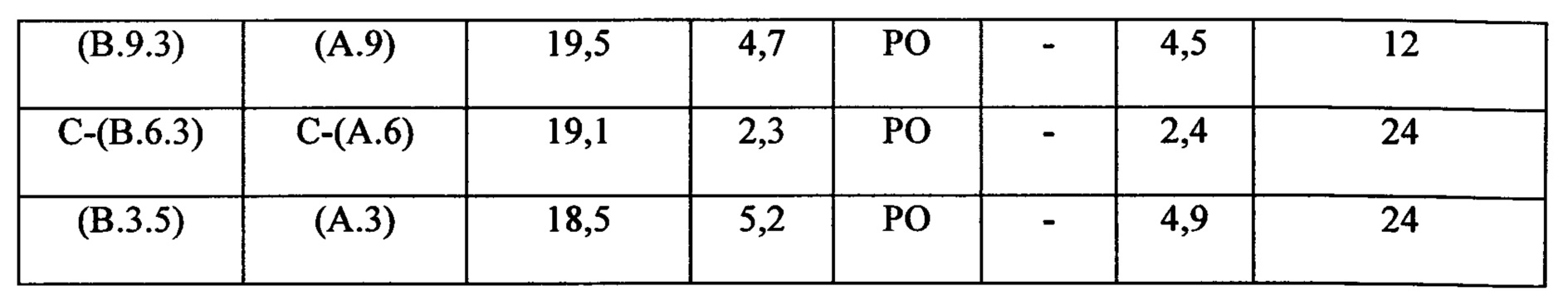

Полученные полиэтиленимины (А) обобщенно представлены в Таблице 1.

Все молекулярные массы определяли посредством ГПХ с 1,5 мас. % водной муравьиной кислотой в качестве подвижной фазы и сшитым полигидроксиметакрилатом в качестве неподвижной фазы. Внутренним стандартом являлся 0,05 мас. % раствор трет-бутанола в 1,5 мас. % водной муравьиной кислоте. Колонку калибровали с помощью образцов пуллулана (α-1,4-;α-1,6-глюкана) с известной молекулярной массой.

I. Синтез алкоксилированных полиэтилениминов (В) согласно изобретению

II.1 Синтез

II.1.1 Синтез алкоксилированного полиэтиленимина (В1.1.1) согласно изобретению

В автоклав емкостью 2 л загружали 645 г полиэтиленимина (А.1) и 32 г воды и затем продували азотом. Затем автоклав нагревали до 90°C. За 10 часов добавляли количество этиленоксида, равное 555 г, в условиях перемешивания и давали возможность взаимодействовать в течение дополнительных 12 часов при 90°C. Смесь, таким образом полученную, охлаждали до 80°C, и летучие ингредиенты удаляли in vacuo. Получали высоковязкую жидкость желтого цвета в количестве, равном 1245 г.

В автоклав емкостью 2 л загружали 330 г приведенной выше высоковязкой жидкости желтого цвета и 5,6 г 50 мас. % водного раствора KOH. Воду удаляли при 20 мбар. Затем автоклав продували азотом и потом нагревали до 120°C. За 12 часов в условиях перемешивания добавляли 1000 г этиленоксида и давали возможность взаимодействовать в течение дополнительных 12 часов при 120°C. Смесь, таким образом полученную, охлаждали до 80°C, и летучие ингредиенты удаляли in vacuo. Получали твердое вещество светло-коричневого цвета в количестве, равном 1331 г, которым был алкоксилированный полиэтиленимин (В1.1.1) согласно изобретению.

II.1.2 Синтез алкоксилированного полиэтиленимина (В1.1.2) согласно изобретению

В автоклав емкостью 2 л загружали 645 г полиэтиленимина (А.1) и 32 г воды и затем продували азотом. Затем автоклав нагревали до 90°C. За 10 часов добавляли количество этиленоксида, равное 555 г, в условиях перемешивания и давали возможность взаимодействовать в течение дополнительных 12 часов при 90°C. Смесь, таким образом полученную, охлаждали до 80°C, и летучие ингредиенты удаляли in vacuo. Получали высоковязкую жидкость желтого цвета в количестве, равном 1245 г.

В автоклав емкостью 2 л загружали 82,6 г приведенной выше высоковязкой жидкости желтого цвета и 5,5 г 50 мас. % водного раствора KOH. Воду удаляли при 20 мбар. Затем автоклав продували азотом и потом нагревали до 120°C. За 12 часов в условиях перемешивания добавляли 1195 г этиленоксида и давали возможность взаимодействовать в течение дополнительных 12 часов при 120°C. Смесь, таким образом полученную, охлаждали до 80°C, и летучие ингредиенты удаляли in vacuo. Получали твердое вещество светло-коричневого цвета в количестве, равном 1273 г, которым был алкоксилированный полиэтиленимин (В1.1.2) согласно изобретению.

II.1.3 Синтез алкоксилированного полиэтиленимина (В1.1.3) согласно изобретению

В автоклав емкостью 2 л загружали 645 г полиэтиленимина (А.1) и 32 г воды и затем продували азотом. Затем автоклав нагревали до 90°C. За 10 часов добавляли количество пропиленоксида, равное 730 г, в условиях перемешивания и давали возможность взаимодействовать в течение дополнительных 12 часов при 90°C. Смесь, таким образом полученную, охлаждали до 80°C, и летучие ингредиенты удаляли in vacuo. Получали высоковязкую жидкость желтого цвета в количестве, равном 1356 г.

В автоклав емкостью 2 л загружали 155 г приведенной выше высоковязкой жидкости желтого цвета и 5,5 г 50 мас. % водного раствора KOH. Воду удаляли при 20 мбар. Затем автоклав продували азотом и потом нагревали до 130°C. За 12 часов в условиях перемешивания добавляли 1126 г пропиленоксида и давали возможность взаимодействовать в течение дополнительных 12 часов при 130°C. Смесь, таким образом полученную, охлаждали до 80°C, и летучие ингредиенты удаляли in vacuo. Получали твердое вещество светло-коричневого цвета в количестве, равном 1282 г, которым был алкоксилированный полиэтиленимин (В1.1.3) согласно изобретению.

II.1.4 Синтез алкоксилированного полиэтиленимина (В1.1.4) согласно изобретению

В автоклав емкостью 2 л загружали 645 г полиэтиленимина (А.1) и 32 г воды и затем продували азотом. Затем автоклав нагревали до 90°C. За 10 часов добавляли количество этиленоксида, равное 555 г, в условиях перемешивания и давали возможность взаимодействовать в течение дополнительных 12 часов при 90°C. Смесь, таким образом полученную, охлаждали до 80°C, и летучие ингредиенты удаляли in vacuo. Получали высоковязкую жидкость желтого цвета в количестве, равном 1245 г.

В автоклав емкостью 2 л загружали 124 г приведенной выше высоковязкой жидкости желтого цвета и 5,3 г 50 мас. % водного раствора KOH. Воду удаляли при 20 мбар. Затем автоклав продували азотом и потом нагревали до 120°C. За 12 часов в условиях перемешивания добавляли 560 г этиленоксида и давали возможность взаимодействовать в течение дополнительных 12 часов при 120°C. Затем за 12 часов в условиях перемешивания добавляли 569 г пропиленоксида и давали возможность взаимодействовать в течение дополнительных 12 часов при 120°C. Смесь, таким образом полученную, охлаждали до 80°C, и летучие ингредиенты удаляли in vacuo. Получали твердое вещество светло-коричневого цвета в количестве, равном 1295 г, которым был алкоксилированный полиэтиленимин (В1.1.4) согласно изобретению.

II.1.5 Синтез алкоксилированного полиэтиленимина (В1.1.5) согласно изобретению

В автоклав емкостью 2 л загружали 645 г полиэтиленимина (А.1) и 32 г воды и затем продували азотом. Затем автоклав нагревали до 90°C. За 10 часов добавляли количество этиленоксида, равное 555 г, в условиях перемешивания и давали возможность взаимодействовать в течение дополнительных 12 часов при 90°C. Смесь, таким образом полученную, охлаждали до 80°C, и летучие ингредиенты удаляли in vacuo. Получали высоковязкую жидкость желтого цвета в количестве, равном 1245 г.

В автоклав емкостью 2 л загружали 66 г приведенной выше высоковязкой жидкости желтого цвета и 5,3 г 50 мас. % водного раствора KOH. Воду удаляли при 20 мбар. Затем автоклав продували азотом и потом нагревали до 120°C. За 12 часов в условиях перемешивания добавляли 759 г этиленоксида и давали возможность взаимодействовать в течение дополнительных 12 часов при 120°C. Затем за 12 часов в условиях перемешивания добавляли 692 г пропиленоксида и давали возможность взаимодействовать в течение дополнительных 12 часов при 120°C. Смесь, таким образом полученную, охлаждали до 80°C, и летучие ингредиенты удаляли in vacuo. Получали твердое вещество светло-коричневого цвета в количестве, равном 1295 г, которым был алкоксилированный полиэтиленимин (В1.1.5) согласно изобретению.

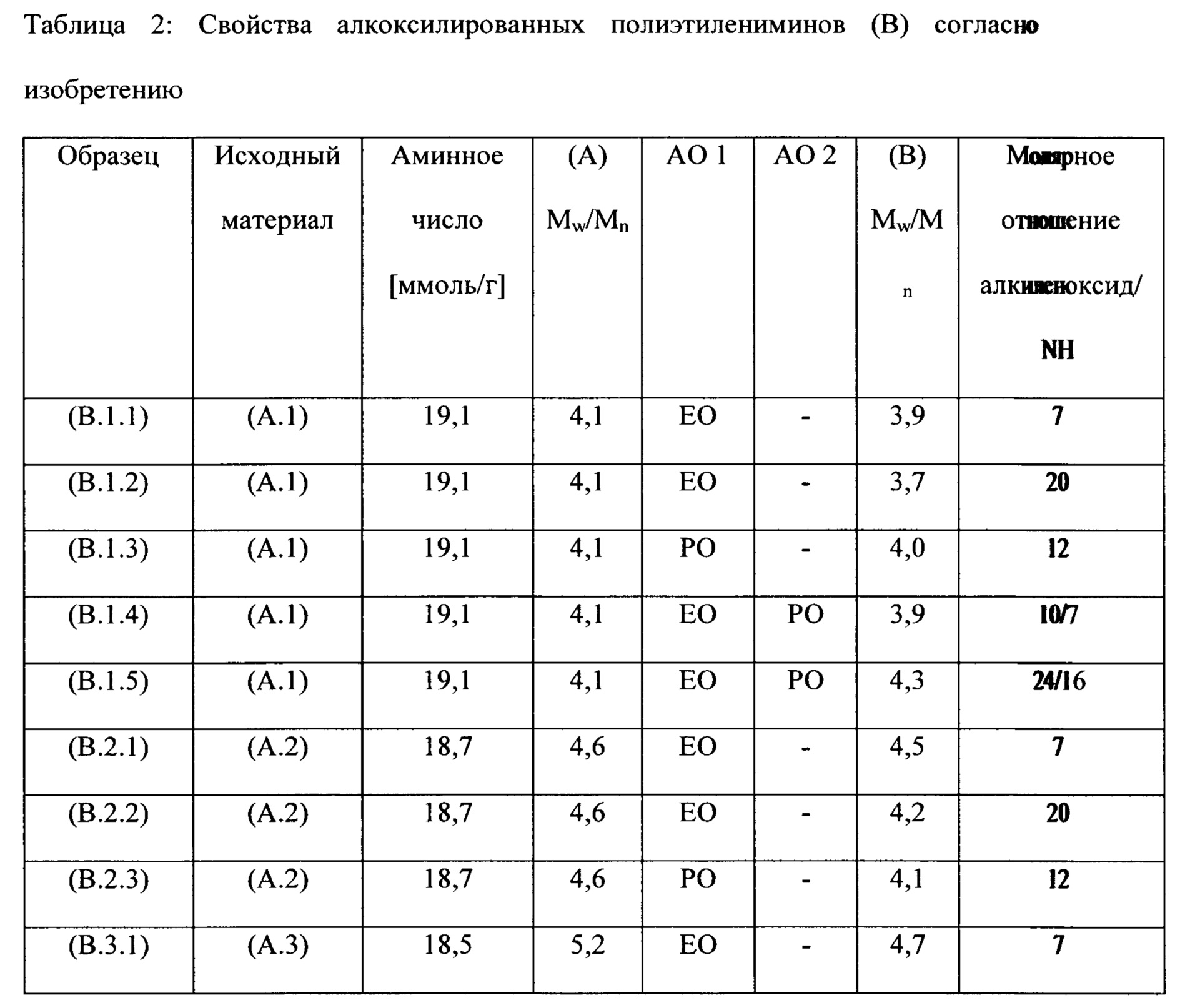

Дополнительные алкоксилированные полиэтиленимины синтезировали соответственно. Свойства в обобщенном виде представлены в Таблице 2.

Пояснения по отношению к Таблице 2:

АО: алкиленоксид

Алкоксилированные полиэтиленимины С-(В.4.1), С-(В.4.2) и т.д. являются сравнительными материалами.

Аминное число представляет собой первичное аминное число и относится к соответствующему полиэтиленимину (А).

I. Тестирования в качестве деэмульгаторов

В сосуде емкостью 2 литра растворяли 35 част. на млн. (мас.) полиалкоксилированного полиэтиленимина (В) согласно изобретению согласно таблице 3 в 10-кратном количестве толуола и затем смешивали с 1 литром эмульсии сырой нефти с водой (масло в воде) в условиях интенсивного перемешивания, условия: якорная мешалка, 1200 об/мин, в течение 5 минут при 40°C. Эмульсия сырой нефти в воде из Северной Африки (образцы II, III) или Западной Африки (образец (I), см. Таблицу 3. Затем три аликвоты по 100 мл соответствующей эмульсии перемещали в 3 мерных цилиндра и давали возможность отстояться. Кинетику определяли измерением объема водной фазы через 3, 5, 8, 15 и 30 минут. Результаты обобщены в Таблице 3. В качестве дополнительных сравнений тестирования повторяли без добавления каких-либо алкоксилированных полиэтилениминов (В).

IV. Тестирование в композициях моющего средства для стирки

Тестировали способности, препятствующие образованию серого оттенка, алкоксилированных полиэтилениминов (В) посредством получения моющих растворов с применением воды с жесткостью 14 dH (2,5 ммоль/л; Ca:Mg:HCO3 4:1:8), содержащих 5 г/л тестированного моющего компонента Т (см. Таблицу 4) и 1,0-2,5% алкоксилированных полиэтилениминов (В) (см. Таблицу 1)

В качестве тестируемых тканей выбирали квадраты размером 10 см × 10 см различных хлопчатобумажных тканей (wfk10A в качестве стандартного хлопка, wfK12A в качестве хлопчатобумажного махрового полотна, wfk80A в качестве хлопчатобумажного трикотажа, ЕМРА 221 в качестве хлопчатобумажной ткани, кретон, отбеленный без оптического осветлителя, футболка от Brantic, торговая марка Kapart) и синтетических тканей (wfk20A, wfk30A, ЕМРА406). Тестирование осуществляли в лаундерометре (тип LP2 от SDL Atlas, Inc.) с мерными стаканами размером 1 л. Грязь представляла собой смесь двух 2,5 г ЕМРА 101 (оливковое масло/технический углерод на хлопке, приобретенная на ЕМРА Testmaterials, St Gallen, Switzerland) и двух 2,5 г SBL 2004 тканей (загрязненная балластная ткань "Formula 2004", которая имитирует пятна кожного сала, приобретенная на wfk Testgewebe GmbH,

Первый цикл проводили с применением стаканов лаундерометра, содержащих тестируемый моющий раствор (0,25 л) плюс тестируемые ткани и балластную грязь, при 40°C в течение 20 мин (отношение ткани к жидкости 1:10). После стирки разделяли тестируемые ткани и балластную грязь. Процесс повторяли с применением отстиранных тестируемых тканей и выполнения в общем 3 циклов. Для каждого цикла применяли новую балластную грязь. После 3 циклов тестируемые ткани промывали водой с последующим высушиванием в течение ночи при комнатной температуре.

Появление серого оттенка хлопчатобумажной ткани и синтетических тестируемых тканей измеряли посредством определения степени белизны (величины отражения) после стирки с применением сферического отражательного спектрометра (тип SF 500 от Datacolor, USA, интервал длин волн 360-700 нм, оптическая геометрия d/8°) с фильтром с границей пропускания в УФ-диапазоне при 460 нм.

Свойства предохранения от появления серого оттенка тестируемых моющих компонентов затем определяли количественно после добавления от 1,0 до 2% соответствующих алкоксилированных полиэтилениминов (В) (см. Таблицу 5). Значения отражения уменьшаются с видимым появлением серого оттенка тканей, чем выше величина отражения, тем выше свойства предохранения от появления серого оттенка моющего компонента. Для простоты, значения дельта отражения хлопка (ΔR) представлены в Таблице 3. Значения ΔR хлопка представляют разницу между отражением после стирки тестируемого моющего средства Т, содержащего соответствующие алкоксилированные полиэтиленимины (В) (R1) и отражением после стирки тестируемого моющего средства без алкоксилированных полиэтилениминов (В) для суммирования 5 различных хлопчатобумажных тканей. Значение ΔR>10 означает четко видимый вклад и эффект веществ согласно изобретению и значение ΔR>5 уже значительно выше стандартного отклонения. Соответственно широкое молекулярно-массовое распределение показывает улучшенные и очень стабильные эффекты по исключению появления серого оттенка и повторного отложения огромного разнообразия грязи.

Как показано в Таблице 3, алкоксилированные полиэтиленимины (В) (1-8) согласно изобретению обладают положительным влиянием на вторичное воздействие стирки, предотвращая повторное отложение на ткани грязи, удаленной из моющей жидкости.

В заключение, алкоксилированные полиэтиленимины (В) согласно настоящему изобретению превосходят сравнительные алкоксилированные полиэтиленимины с узким молекулярно-массовым распределением. Без намерения быть связанным с какой-либо теорией, это можно объяснить превосходным профилем дисперсии, который должен соответствовать огромному разнообразию пыли/диоксида кремния и загрязнений, с которыми должен справляться состав моющего средства.

Выбор пигментов диоксид кремния/грязь:

Для целей тестирования каждые 23 мас. % от 4 различных образцов на основе природного диоксида кремния (сырой каолин), а также 3% боксит из Ямайки и 3% золу из теннисного корта, размалывали в шаровой мельнице в течение 30 минут. Затем добавляли оливковое масло в массовом отношении 1/3. Получали пасту.

Каолины выбирали следующим образом:

a) Каолин/(„Tonerde") из Германии, Kaolin Mine Hirschau-Schnaittenbach,

b) Каолин из США (СЕ Minerals Inc, Georgia),

c) Каолин из США (English Indian Clays Ltd, Kerala),

d) Каолин из Бразилии (Fa. Omnia, MIRAGLOSS 90 DRY).

Затем тестируемые моющие средства согласно Таблице 4 тестировали на указанных загрязненных хлопчатобумажных материях, vide supra. Чистящую эффективность определяли фотометрическим способом посредством определения отражения. Результаты суммированы в Таблице 5.

Значение рН жидких тестируемых составов моющих средств составляло прибл. 8,5.

Дельта отражение хлопка представлено как среднее значение для 2 повторов.

Реферат