Устойчивый к гидролизу алифатический полиэфирамид - RU2182158C2

Код документа: RU2182158C2

Чертежи

Описание

Изобретение относится к новым, устойчивым к гидролизу синтетическим материалом, в частности к устойчивым к гидролизу полиэфирамидам с высокой молекулярной массой и содержащими частично концевые изоцианатные группы цепями.

Из заявки на европейский патент ЕР 0323700 - А2 [1] известно получение полиэфируретановых пленок, которые служат в качестве самосклеивающихся, придающих жесткость материалов и которые получают путем взаимодействия сложных полиэфирных цепей с изоцианатами. Соотношение изоцианатных групп к гидроксильным группам указывается в пределах 0,75-1,1, предпочтительно 0,9. Согласно примеру 1 материал получают следующим образом.

Политетраметиленадипат с гидроксильным числом 40-45 и кислотным числом 0,1-0,7 нагревают с 0,003 мас.% фосфорной кислоты и при температуре 85oС вводят во взаимодействие с 7,79 мас.% жидкого диизоцианата. Таким образом полученный продукт экструдируют с образованием пленки и дублируют с обеих сторон хлопчатобумажной тканью, и, таким образом, его можно использовать в качестве придающего жесткость обуви материала, в особенности материала для носков и задников обуви. Он обладает следующими свойствами: при температуре от 60 до 125oС материал некристаллический, мягкий и формуемый (пункт 2 формулы изобретения). После нагревания до температуры 85oС и охлаждения спустя примерно двенадцать минут материал является кристаллическим и белого цвета. Физические свойства этого материала известны только в очень незначительной степени. С химической точки зрения здесь речь идет о полиэфируретане, который согласно определению представляет собой соединение, содержащее встроенные в полимерную цепь уретановые группы.

В заявке на европейский патент ЕР 0448079 - А2 [2] описывается высокомолекулярный полигексаметиленадипат и способ его получения, который в противоположность материалу и способу согласно [1] без добавки изоцианата имеет желательную высокую молекулярную массу. Оба полимерных материала служат для одной и той же цели использования, а именно для замены САРАТМ или поликапролактона (см. с. 3, строка 29 и последующие). Высокой молекулярной массы, соответственно высокой вязкости, по меньшей мере 300 Па•с, согласно [2] достигают тем, что молярное отношение диола к кислоте составляет величину в пределах 0,99-1,03, в особенности диол используют в небольшом избытке при молярном соотношении от 1,001 до 1,01, Способ получения представляет собой простую поликонденсацию при температурах ниже 223oС, причем реакцию проводят с помощью обычных катализаторов.

В заявке на европейский патент ЕР 0499534 - А2 [3] также описывается высокомолекулярный политетраметиленадипат и/или полипентаметиленадипат и также, смотря по обстоятельствам, полигексаметиленадипат. Желательная высокая молекулярная масса должна составлять по меньшей мере 10000, что соответствует, впрочем, также значению, указанному в [2]. В случае [3] речь идет также о полимерном термоплавком клее, который должен заменять поликапролактон в той же самой области использования. Согласно [3] также не используют изоцианатов и высокой молекулярной массы достигают за счет небольшого избытка диола. В остальном оба способа, вплоть до соответствующих исходных веществ, являются почти идентичными.

В заявке на европейский патент ЕР 0572256 - А2 [4] описывается получение биологически разрушаемых высокомолекулярных алифатических сложных полиэфиров. Для стабилизации сложных полиэфиров необходимо добавлять фосфорную кислоту, соответственно эфиры фосфорной кислоты. Сложные полиэфиры получают из алифатического или алициклического гликоля путем реакции этерификации с алифатической дикарбоновой кислотой. После образования сложных полиэфиров добавляют для сшивки фосфорнокислое соединение и полифункциональное изоцианатное соединение. Таким образом достигают того, что конечный продукт биологически разрушается и является высокомолекулярным, однако одновременно также устойчивым к термодеструкции. Таким образом, полученный конечный продукт используют в виде пленок или пен соответственно в получаемых путем литья изделиях, главным образом в автомобилестроении.

Далее, из J. of Applied Polymer Science, 1809-1822 (1982) (5) известно получение полиэфирамидов путем статистической и блок-сополимеризации. При этом диолы, например деканолы, вводят во взаимодействие с дихлорангидридом адипиновой кислоты и диамином. Все компоненты используют примерно в равных количествах.

Вышеупомянутые полимерные термоплавкие клеи, однако, еще не обладают необходимыми бифункциональными свойствами для использования в качестве придающего жесткость обуви материала. Такими свойствами являются следующие: высокая устойчивость к гидролизу в сочетании с хорошей перерабатываемостью, например по технологии нанесения порошка.

Устойчивость к гидролизу в течение времени их использования является очень важным свойством, так как эти материалы постоянно подвергаются воздействию влаги. Так как материал нужно перерабатывать в узком температурном диапазоне 50-80oС, свойства его расплава, однако также его механические свойства в кристаллическом состоянии должны быть соответственно оптимальными.

Следовательно, задача настоящего изобретения заключается в получении прежде всего устойчивых к гидролизу систем термоплавких клеев на основе сложных полиэфиров, которые особенно можно использовать при получении придающих жесткость обуви материалов, в особенности таких, которые можно использовать бифункционально, а именно в качестве термоплавких клеев для склеивания при температурах примерно 50-80oС и также в качестве придающих жесткость обуви материалов.

Задачу можно решать

благодаря устойчивому к гидролизу полиэфирамиду с высокой молекулярной массой и содержащими частично концевые изоцианатные группы цепями, который получают путем тройной поликонденсации из следующих

мономеров:

а) диолы общей формулы НО-R1-ОН,

причем R1 означает алифатический остаток с 2-16, предпочтительно 4-12, атомами углерода (компонент (а));

б)

дикарбоновые кислоты общей формулы НООС-R2-СООН,

где R2 - алифатический остаток с 1-14, предпочтительно 2-8, атомами углерода (компонент (б));

в) диамины общей

формулы NH2-R3-NH2,

где R3 означает алифатический остаток с 2-16, предпочтительно 4-8, атомами углерода (компонент (в)), и причем этот компонент

используют в количествах вплоть до 5 мас.%, в расчете на сумму образующих цепи компонентов;

причем во время поликонденсации используют катализатор (компонент (г)) и органическое и/или

неорганическое соединение фосфора (компонент (д)), и полученный в результате полимер со средней молекулярной массой выше 30000 Да, который всегда обладает линейной структурой и высокой

кристалличностью, кратковременно вводят во взаимодействие с полифункциональным изоцианатом (компонент (е)), и таким образом получерный полиэфирамид имеет вязкость по меньшей мере 50000 мПа•с.

Свойства предлагаемых согласно изобретению полиэфирамидов определяются, с одной стороны, способом получения и, с другой стороны, выбором мономеров, стабилизаторов и катализаторов.

В качестве компонента (а) используют в особенности бутан-1,4-диол или гексан-1,6-диол. Адипиновая кислота является предпочтительным компонентом (б), с которым лучше всего реагируют диолы.

В качестве компонента (в) используют главным образом гексаметилендиамин. Каталитическая система, состоящая из органических или неорганических соединений олова, в особенности из оксида двухвалентного олова, в сочетании с соединениями трехвалентного фосфора, в данном случае фосфитом двухвалентного олова, гарантирует минимальные побочные реакции и синтез полимера с высокой молекулярной массой (примерно 40000) со строго линейной структурой и высокой кристалличностью. При добавке незначительных количеств диизоцианатов последние присоединяются к полимерной структуре и таким образом иммобилизируются, что приводит к повышенной устойчивости при применении, например при контакте пленки с влагой, однако без повышения молекулярной массы и вязкости. Здесь особенно важно нужно заметить, что изоцианатные группы находятся только на концах полимерной цепи и не встроены в нее. Добавка незначительного количества гексаметилендиизоцианата (компонент (е)) действует как улавливатель катализирующих гидролиз протонов во влажных условиях. В противном случае происходит типичное для обычных сложных полиэфиров расщепление (гидролиз) сложноэфирных групп и это приводит к быстрому разрушению цепей и к ухудшению механических свойств.

Стабильность к гидролизу, следовательно, в этом случае описывается как химическая устойчивость к воздействию влаги и кислой среды. Прогрессирующее протекание гидролиза, то есть расщепление длинных полимерных цепей, можно распознать по изменению физических свойств. Имеющиеся или образующиеся за счет гидролиза короткие цепи вызывают увеличение склонности к разрыву вплоть до стеклообразного или воскообразного поведения с одновременным снижением вязкости расплава.

За счет специального выбора мономеров получают строго линейную структуру. Поэтому важным является выбор мономеров, в которых число атомов углерода является четным. Структура сложного полиэфира прямо коррелирует со временем рекристаллизации. В случае нижеописанного двухстадийного способа образуется строго линейная блочная структура и благодаря этому обусловливается высокое упорядочение и вместе с тем также более короткое время рекристаллизации. Если, напротив, используют одностадийный способ, то образуется так называемая неупорядоченная структура со случайно расположенными полимерными цепями. Однако вследствие этого также увеличивается время рекристаллизации.

Полиэфирамиды получают в одну или в две стадии. Под этим подразумевают момент добавления аминокомпонента: тотчас в начале способа (одностадийный способ) или после достижения за счет компонентов (а) и (б) степени полимеризации 6-14 (двухстадийный способ). В начале компоненты (а), (б) и, в случае необходимости, (в) в атмосфере инертного газа и при перемешивании осторожно расплавляют и смешивают с катализатором (компоненты (г) и (д)). В качестве катализаторов можно использовать органические и/или неорганические соединения олова в сочетании с фосфористой кислотой и/или ее эфирами или фосфитами металлов. Для избежания реакций разложения сложного полиэфира работают в слабокислой среде. Этот расплав этерифицируют в течение примерно 1 ч при 100-110oС и затем постепенно нагревают до высокой температуры при одновременной непрерывной отгонке реакционной воды (поликонденсация в расплаве, в случае необходимости, с добавками веществ, служащих для азеотропной отгонки реакционной воды). Перед вакуумированием, в случае необходимости, добавляют известный в уровне техники катализатор переэтерификации, например эфир титановой кислоты, в эффективном количестве. Затем при дальнейшем перемешивании добавляют компонент (е), например гексаметилендиизоцианат, и вводят его во взаимодействие в течение примерно от пяти до десяти минут. Полиэфирамид получают в виде горячего, высоковязкого расплава, который после выливания в холодную воду переводят в форму жгута. Такой твердый продукт после гранулирования и размалывают можно использовать в виде порошка, например, в машинах для нанесения порошка.

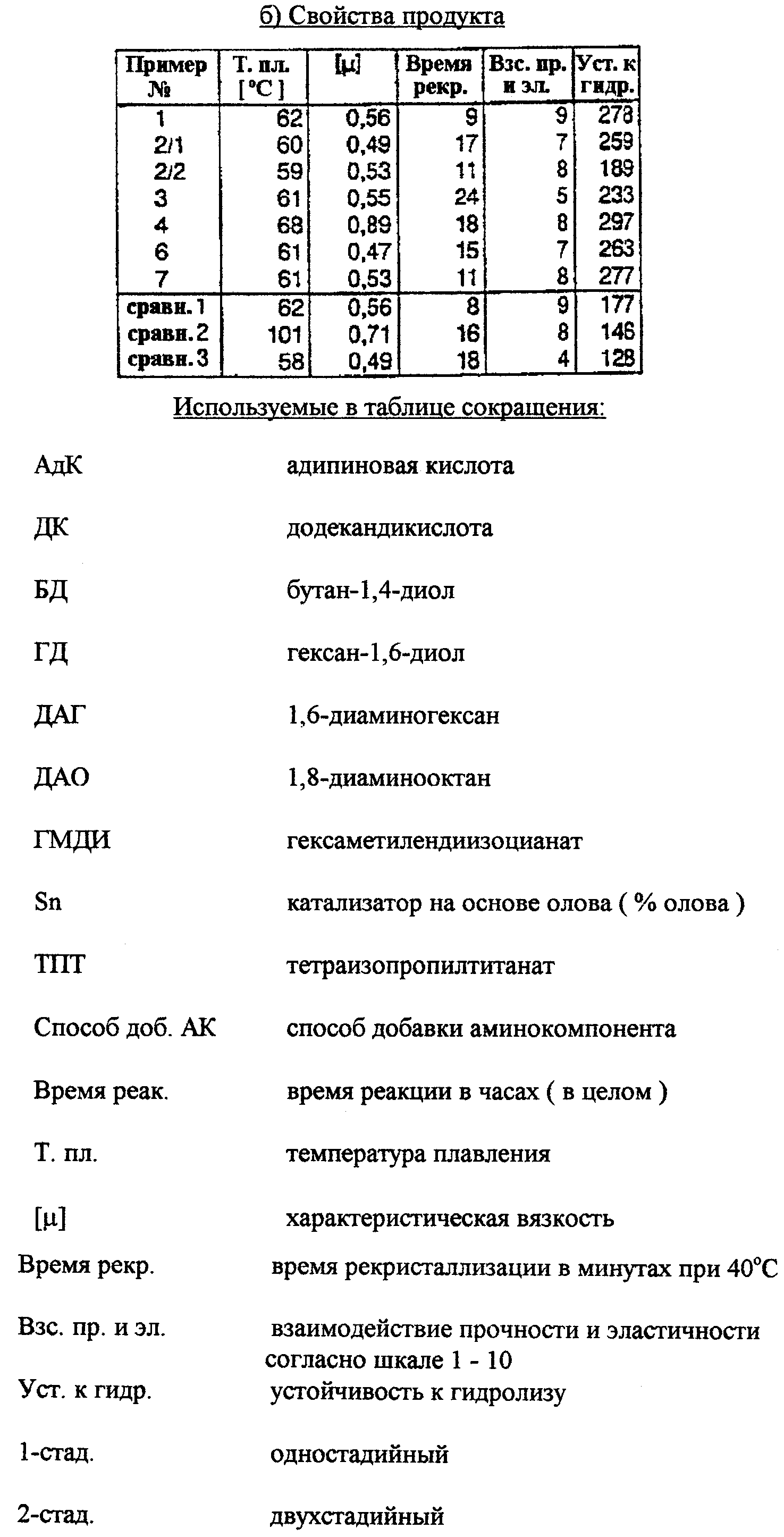

Определение свойств продукта

Температуру плавления, а также время рекристаллизации определяют с

помощью прибора для дифференциальной сканирующей калориметрии фирмы Меттлер марки 12 Е. Характеристические вязкости определяют с помощью автоматического вискозиметра Уббелоде в ксилоле при температуре

25oС. "Взаимосвязь прочности и эластичности" определяют вручную и оценивают по шкале от 1 до 10 (1 - пластичный, 10 - идеально эластичный).

Испытание устойчивости к

гидролизу

Из продуктов примеров 1-7 и сравнительных примеров 1 и 2 путем вальцевания получают пленки толщиной примерно 0,5 мм, которые выдерживают в климатической камере при следующих

условиях: температура 50oС; относительная влажность 85%.

В регулярные интервалы времени контролируют уменьшение прочности при разрыве пленок. Это осуществляют путем перегиба пленки при температуре около 180oС и исследования места перегиба. Время (в днях) вплоть до первого усталостного излома считают относительной мерой устойчивости к гидролизу.

Следующие примеры должны подробнее проиллюстрировать изобретение.

Пример 1 (сравнение). 168 г адипиновой кислоты и 136,5 г гексан-1,6-диола вносят в круглодонную колбу емкостью 500 мл и создают инертную атмосферу путем пропускания азота. Смесь при перемешивании осторожно расплавляют и смешивают с 0,25 г фосфита двухвалентного олова (катализатор). Оставляют реагировать в течение примерно 1 ч при 100-110oС и в течение 10 ч повышают температуру до 210oС, причем непрерывно отгоняют образующуюся реакционную воду. После достижения температуры примерно 200oС, кроме того, постепенно понижают давление (до 0,5 мбар). Спустя примерно девять часов заметно повышается вязкость продукта (мешалка для перемешивания вязких сред!), перемешивают следующие четыре часа вплоть до достижения постоянной высокой вязкости (100-150 Па•с ). Теперь температуру снижают примерно до 150oС, вакуум заменяют атмосферой азота и прикапывают 1,1 г гексаметилендиизоцианата. Перемешивают еще в течение двух - трех минут, причем не наблюдают никакого дальнейшего повышения вязкости. После этого нагретый до температуры примерно 120oС продукт выливают в холодную воду и получают его в форме жгута. Кислотное число составляет менее 0,3 мг гидроксида калия на грамм. Свойства продукта представлены в таблице.

Пример 2. Часть 1. 25 кг адипиновой кислоты при перемешивании суспендируют в 16,18 кг бутан-1,4-диола. Добавляют смешанный катализатор (смесь оксида двухвалентного олова с фосфитом двухвалентного олова в соотношении 20:80) и реактор продувают азотом. Нагревают до 110oС и перемешивают в течение 1,5 ч, затем в течение десяти часов повышают температуру до 200oС и при этом отгоняют реакционную воду. Затем снижают давление примерно до 400 мбар и отгоняют незначительное количество бутандиола. Спустя примерно 1 ч получают белого цвета воскообразный промежуточный продукт с кислотным числом 56-64 мг гидроксида калия на грамм.

Часть 2/1 (согласно изобретению). 300 г промежуточного продукта, полученного в части 1, в круглодонной колбе смешивают с 6 г 1, 6-диаминогексана и конденсируют при сильно пониженном давлении (0,5-1 мбар ) и 210oС. Спустя двенадцать часов получают высоковязкий полиэфирамид с кислотным числом менее 0,5, который затем при 120oС смешивают с 0,5 г гексаметилендиизоцианата и спустя 3 мин выливают в холодную воду с получением продукта в форме жгута. Свойства продукта представлены в таблице.

Часть 2/2 (не в соответствии с изобретением). 300 г промежуточного продукта, полученного в части 1, в круглодонной колбе смешивают с 0,06 г тетраизопропилортотитаната и вводят в реакцию поликонденсации при пониженном давлении (примерно 1 мбар) и 210-215oС. Спустя 5 ч получают вязкий сложный полиэфир с кислотным числом менее 1,5, который затем при 120oС смешивают с 1,5 г гексаметилендиизоцианата. Дополнительно перемешивают еще в течение 20 мин, причем происходит заметное повышение вязкости.

Примеры 3-7. По методике примеров 1 и 2 получают дальнейшие продукты. Точные условия представлены в таблице.

Сравнительный пример 1. Из адипиновой кислоты и гександиола получают сложный полиэфир согласно заявке на европейский патент ЕР 0448079 - A1.

Сравнительный пример 2. Из адипиновой кислоты, янтарной кислоты и бутандиола получают сложный полиэфир согласно примеру 3 заявки на европейский патент ЕР 0569149 - A1.

Сравнительный пример 3. 180 г имеющегося в продаже диола со сложными полиэфирными группами с гидроксильным числом 44 в емкости с мешалкой, которая снабжена мешалкой для перемешивания вязких сред, при 85oС смешивают с 10,8 г гексаметилендиизоцианата (аналогично европейскому патенту 323700). Спустя примерно 30 мин происходит сильное повышение вязкости. Содержимое перемешивают еще в течение примерно 2 ч до достижения постоянной вязкости расплава. Затем продукт выливают в холодную воду с получением его в форме жгута.

Реферат

Изобретение относится к новым, устойчивым к гидролизу алифатическим полиэфирамидам с высокой молекулярной массой и содержащими частично концевые изоцианатные группы цепями, которые в особенности применяют для получения придающих жесткость обуви материалов. Полиэфирамиды получают путем тройной, в случае необходимости двустадийной, поликонденсации из следующих мономеров: а) диолов общей формулы НО-R1-ОН, причем R1 - алифатический остаток с 2-16, предпочтительно 4-12, атомами углерода (компонент (а)); б) дикарбоновых кислот общей формулы НООС-R2-СООН, где R2 - алифатический остаток с 1-14, предпочтительно 2-8, атомами углерода (компонент (б)); в) диаминов общей формулы NH2 - R3 - NH2, в которой R3 - алифатический остаток с 2-16, предпочтительно 4-8, атомами углерода (компонент (в)), и причем компонент (в) используют в количествах вплоть до 5 мас.% в расчете на сумму образующих цепи компонентов; при использовании в качестве катализатора неорганического соединения двухвалентного олова (компонент (г)) в сочетании с органическим и/или неорганическим соединением фосфора (компонент (д)) с последующей обработкой полученного таким образом полимера с полифункциональным изоцианатным соединением (компонент (е)), и, таким образом, полученный полиэфирамид имеет вязкость по меньшей мере 50000 мПа•с. Технический результат - получение нового, устойчивого к гидролизу алифатического полиэфира, обладающего, кроме того, низкой склонностью к рекристаллизации и достаточной прочностью при одновременно требуемой эластичности. 6 з.п. ф-лы, 1 табл.

Формула

Документы, цитированные в отчёте о поиске

Алкилфталаты полиоксиалкиленфталиллактамов и способ их получения

Патенты аналоги

Алкилфталаты полиоксиалкиленфталиллактамов и способ их получения

Комментарии