Полимерная пленка, содержащая аморфный полиамид и частично кристаллический полиамид - RU2726635C2

Код документа: RU2726635C2

Описание

Изобретение относится к полимерной пленке (Р), содержащей полиамидную композицию (PZ), которая включает аморфный полиамид (А) и частично кристаллический полиамид (В), а также к способу получения полимерной пленки (Р). Кроме того, изобретение относится к способу упаковки пищевых продуктов посредством полимерной пленки (Р).

Полиамиды имеют особое промышленное значение, поскольку они обладают очень хорошими механическими свойствами, в частности, высокой прочностью, жесткостью и вязкостью, высокой стойкостью к действию химикатов, а также высоким сопротивлением истиранию. Полиамиды используют, например, для изготовления лески, альпинистских канатов и ковровых покрытий пола. Кроме того, они находят применение для изготовления упаковочных пленок и упаковочных оболочек.

При использовании частично кристаллических полиамидов в качестве упаковочной пленки или упаковочной оболочки проницаемость кислорода нередко оказывается настолько высокой, что указанные полиамиды, в частности, бывают непригодны для упаковки пищевых продуктов. В уровне техники описаны различные методы модифицирования кристаллических полиамидов с целью такого изменения свойств этих полимеров, чтобы их можно было использовать в качестве упаковочных пленок или упаковочных оболочек. Свойства частично кристаллических полиамидов особенно часто изменяют посредством приготовления их смесей с аморфными полиамидами. В патенте США US 5,266,655 описаны смеси аморфных полиамидов с частично кристаллическими полиамидами. Аморфные полиамиды могут быть получены, например, из 2-метил-1,5-пентаметилендиамина и изофталевой кислоты. В качестве частично кристаллических полиамидов используют, например, нейлон 66 и нейлон 6. Предлагаемая в цитируемом документе смесь содержит менее 40% масс. частично кристаллического полиамида, в связи с чем она является аморфной.

В патенте США US 4,800,129 описаны смеси, состоящие из аморфного полиамида и частично кристаллического полиамида, причем в качестве аморфного полиамида используют гексаметилендиаминизофталамид или сополимер гексаметилендиаминизофталамида с гексаметилендиаминтерефталамидом. Используют от 10 до 40% масс. частично кристаллического полиамида и от 90 до 60% масс. аморфного полиамида. Из указанных смесей можно изготавливать пленки.

В европейском патенте ЕР 0 358 038 также описаны смеси полиамидов, которые содержат аморфный полиамид и частично кристаллический полиамид. В качестве аморфного полиамида используют сополимер гексаметилендиаминизофталамида с гексаметилендиаминтерефталамидом (полиамид 6I/6T), а в качестве частично кристаллических полиамидов, в частности, нейлон 6/12 и нейлон 6/66. Смесь содержит от 10 до 70% масс. аморфного полиамида и от 10 до 90% масс. частично кристаллического полиамида. Указанные смеси можно использовать для изготовления пленок.

Недостаток описанных в патентах США US 5,266,655 и US 4,800,129 смесей состоит в том, что они плохо пригодны для экструдирования и склонны к формированию сминающихся пленок. Кроме того, пленки обладают очень низкой прочностью при прокалывании. Недостатком описанных в европейском патенте ЕР 0358038 смесей является относительно высокий показатель проницаемости для кислорода, в особенности при высокой влажности воздуха и повышенных температурах. Кроме того, они характеризуются низкими показателями прочности при растяжении и жесткости при изгибе.

В основу настоящего изобретения была положена задача предложить полимерную пленку, которая содержит полиамид и не обладает недостатками известных из уровня техники полимерных пленок или эти недостатки присущи ей лишь в ограниченной степени. Кроме того, должна быть найдена возможность простого и экономичного получения подобной полимерной пленки.

Указанная задача согласно изобретению решается с помощью полимерной пленки (Р), содержащей по меньшей мере одну полиамидную композицию (PZ), которая включает следующие компоненты:

(A) от 2 до 30% масс. по меньшей мере одного аморфного полиамида, полученного полимеризацией следующих компонентов:

(А1) по меньшей мере одной дикарбоновой кислоты и

(А2) по меньшей мере одного диамина, и

(B) от 70 до 98% масс. по меньшей мере одного частично кристаллического полиамида,

причем компонент (А1) содержит изофталевую кислоту, а компонент (А2) содержит 2-метил-1,5-диаминопентан, и причем соответствующие количества в массовых процентах указаны в пересчете на сумму массовых процентов компонентов (А) и (В).

Неожиданно было обнаружено, что предлагаемые в изобретении полимерные пленки (Р) обладают низкой проницаемостью для кислорода, в том числе при высокой влажности воздуха и высоких температурах, например, превышающих 25°С. Следовательно, они представляют собой более эффективный барьер для кислорода по сравнению с описанными в уровне техники полимерными пленками. Кроме того, предлагаемые в изобретении полимерные пленки (Р) отличаются высокой прочностью при растяжении и при изгибе, а также оптимальной возможностью их получения, что прежде всего обусловлено их незначительной склонностью к образованию морщин в процессе производства, в частности, методом экструзии.

Кроме того, предлагаемые в изобретении полимерные пленки (Р) характеризуются особенно незначительной миграцией мономеров, в частности, тех мономеров, из которых получают по меньшей мере один аморфный полиамид (А). Так, например, результаты измерений, выполненных в соответствии с европейским стандартам EN 13130-1 и EN 13130-2, показывают, что в 3%-ный водный раствор уксусной кислоты, 10%-ный водный раствор этанола и 50%-ный водный раствор этанола в течение 10 дней при 60°С мигрирует менее 5 мг изофталевой кислоты и менее 2,5 мг 2-метил-1,5-диаминопентана. При дополнительном использовании терефталевой кислоты в качестве по меньшей мере одной дикарбоновой кислоты (А1) в указанных выше условиях мигрирует также менее 7,5 мг терефталевой кислоты. Измерения миграции выполняют в соответствии с разделом 10.2 европейского стандарта EN 13130-1: 2004 посредством полного погружения одного квадратного дециметра полимерной пленки (Р) толщиной 50 мкм в 100 мл соответствующего растворителя (3%-ного водного раствора уксусной кислоты, 10%-ного водного раствора этанола или 50%-ного водного раствора этанола) и умножения измеренной концентрации на коэффициент «6», что позволяет моделировать контакт полимерной пленки с одним килограммом пищевых продуктов.

Ниже приводится более подробное описание настоящего изобретения.

Полимерная пленка (Р)

Согласно изобретению полимерная пленка (Р) содержит по меньшей мере одну полиамидную композицию (PZ).

«По меньшей мере одной полиамидной композицией (PZ)» в соответствии с настоящим изобретением является как точно одна полиамидная композиция (PZ), так и смесь двух или более полиамидных композиций (PZ).

Полимерная пленка (Р) обладает толщиной, например, находящейся в диапазоне от 0,1 мкм до 1 мм, предпочтительно от 5 до 500 мкм, особенно предпочтительно от 20 до 100 мкм.

Таким образом, объектом настоящего изобретения является также полимерная пленка (Р), толщина которой составляет от 0,1 мкм до 1 мм.

Полимерная пленка (Р) помимо по меньшей мере одной полиамидной композиции (PZ) может содержать также по меньшей мере один другой полимер (Р2).

«По меньшей мере одним другим полимером (Р2)» в соответствии с настоящим изобретением является как точно один другой полимер (Р2), так и смесь двух или более других полимеров (Р2).

В качестве по меньшей мере одного другого полимера (Р2) пригодны любые известные специалистам полимеры. В случае если в качестве по меньшей мере одного другого полимера (Р2) используют смесь двух или более других полимеров (Р2), подобная смесь отличается от по меньшей мере одной полиамидной композиции (PZ).

По меньшей мере один другой полимер (Р2) предпочтительно выбран из группы, состоящей из полиолефинов, этилвиниловых спиртов, этилвинилацетатов, полиэтилентерефталатов, поливинилиденхлоридов, полиолефинов с привитым малеиновым ангидридом, сложных полиэфиров и иономеров. Особенно предпочтительным является по меньшей мере один другой полимер (Р2), выбранный из группы, состоящей из полиолефинов, этилвиниловых спиртов, этилвинилацетатов, полиэтилентерефталатов, поливинилиденхлоридов и полиолефинов с привитым малеиновым ангидридом. Наиболее предпочтительным является по меньшей мере один другой полимер (Р2), выбранный из группы, состоящей из полиолефинов, полиолефинов с привитым малеиновым ангидридом и этилвиниловых спиртов.

В случае если по меньшей мере один другой полимер (Р2) выбран из группы, состоящей из полиолефинов, предпочтительным является дополнительное использование в качестве по меньшей мере одного другого полимера (Р2) полиолефинов с привитым малеиновым ангидридом. При этом в качестве по меньшей мере одного другого полимера (Р2) можно использовать смесь, состоящую из полиолефинов и полиолефинов с привитым малеиновым ангидридом. Кроме того, в случае если полимерная пленка (Р) является описываемой ниже многослойной пленкой, она может содержать по меньшей мере один первый другой слой по меньшей мере одного другого полимера (Р2), выбранного из группы, состоящей из полиолефинов с привитым малеиновым ангидридом, а также по меньшей мере один второй другой слой по меньшей мере одного другого полимера (Р2), выбранного из группы, состоящей из полиолефинов. В подобном случае полимерная пленка (Р) предпочтительно содержит первый другой слой между первым слоем по меньшей мере одной полиамидной композиции (PZ) и вторым другим слоем.

Полиолефины как таковые известны специалистам. К предпочтительным полиолефинам относятся полипропилен, полиэтилен низкой плотности (LDPE), линейный полиэтилен низкой плотности (LLDPE) и полиэтилен низкой плотности с межмолекулярными связями (VLDPE).

Линейный полиэтилен низкой плотности (LLDPE) является сополимером этилена по меньшей мере с одним α-олефином с 4-8 атомами углерода. LLDPE отличается тем, что он содержит длинные полимерные цепи с небольшим количеством боковых цепей или межмолекулярных связей. Количество боковых цепей в LLDPE обычно меньше, чем в полиэтилене низкой плотности (LDPE) и полиэтилене средней плотности (MDPE). Температура плавления LLDPE предпочтительно находится в диапазоне от 110 до 130°С, а его плотность в диапазоне от 0,91 до 0,93 г/см3.

Полиэтилен низкой плотности с межмолекулярными связями (VLDPE) является сополимером этилена по меньшей мере с одним α-олефином с 4-8 атомами углерода. Данный сополимер обычно обладает температурой плавления в диапазоне от 110 до 130°С и плотностью в диапазоне от 0,86 до менее 0,91 г/см3. Содержание мономерных звеньев α-олефина с 4-8 атомами углерода в VLDPE, как правило, больше чем в LLDPE.

В соответствии с настоящим изобретением под «α-олефинами с 4-8 атомами углерода» подразумевают ненасыщенные в α-положении, неразветвленные или разветвленные, предпочтительно неразветвленные алкилены (алкены) с 4-8 атомами углерода, которые содержат в α-положении двойную углерод-углеродную связь. Соответствующими примерами являются 1-бутен, 1-пентен, 1-гексен, 1-гептен и 1-октен. Предпочтительными являются 1-бутен, 1-гексен и 1-октен.

Предпочтительными поли(этиленвинилацетатами) являются сополимеры этилена с винилацетатом. Для их получения используют, например, от 82 до 99,9% масс. этилена и от 0,1 до 18% масс. винилацетата, предпочтительно от 88 до 99,9% масс. этилена и от 0,1 до 12% масс. винилацетата.

Предпочтительные поли(этиленвиниловые спирты) могут быть получены посредством полного или частичного омыления указанных выше поли-(этиленвинилацетатов). Поли(этиленвиниловые спирты) содержат, например, от 50 до 75% мол. мономерных звеньев этилена и от 25 до 50% мол. мономерных звеньев винилового спирта в пересчете на общее количество поли(этиленвиниловых спиртов.

Полимерная пленка (Р) может содержать по меньшей мере один другой полимер (Р2) в виде смеси по меньшей мере с одной полиамидной композицией (PZ). Кроме того, возможным и согласно изобретению предпочтительным является вариант, в соответствии с которым полимерная пленка (Р) содержит по меньшей мере одну полиамидную композицию (PZ) в качестве по меньшей мере одного первого слоя и по меньшей мере один другой полимер (Р2) в качестве по меньшей мере одного другого слоя.

В данном варианте осуществления изобретения по меньшей мере один первый слой, который содержит по меньшей мере одну полиамидную композицию (PZ), предпочтительно не содержит другого полимера (Р2).

«По меньшей мере одним другим слоем» в соответствии с настоящим изобретением является как точно один другой слой, так и два или более других слоя. Предпочтительными являются два или более других слоя.

Кроме того, в предпочтительном варианте полимерная пленка (Р) включает по меньшей мере один первый слой по меньшей мере одной полиамидной композиции (PZ) и по меньшей мере один другой слой, который содержит по меньшей мере один другой полимер (Р2), выбранный из группы, состоящей из полиолефинов, поли(этиленвиниловых спиртов,, поли(этилен-винилацетатов), полиэтилентерефталатов, поливинилиденхлоридов и полиолефинов с привитым малеиновым ангидридом.

Таким образом, объектом настоящего изобретения является также полимерная пленка (Р), включающая по меньшей мере один слой по меньшей мере одной полиамидной композиции (PZ) и по меньшей мере один другой слой, который содержит по меньшей мере один другой полимер (Р2), выбранный из группы, состоящей из полиолефинов, поли(этиленвиниловых спиртов), поли(этиленвинилацетатов), полиэтилентерефталатов, поливинилиденхлоридов и полиолефинов с привитым малеиновым ангидридом.

В случае если полимерная пленка (Р) содержит точно один первый слой по меньшей мере одной полиамидной композиция (PZ) при необходимости в виде смеси по меньшей мере с одним другим полимером (Р2) и не содержит другой слой, подобную полимерную пленку (Р) называют также однослойной пленкой.

В случае если полимерная пленка (Р) содержит по меньшей мере один первый слой по меньшей мере одной полиамидной композиции (PZ) и по меньшей мере один другой слой по меньшей мере одного другого полимера (Р2), подобную полимерную пленку (Р) называют также многослойной пленкой.

В последнем случае полимерная пленка (Р) содержит, например, от одного до пяти первых слоев по меньшей мере одной полиамидной композиции (PZ) и от одного до десяти других слоев по меньшей мере одного другого полимера (Р2), предпочтительно от одного до трех первых слоев по меньшей мере одной полиамидной композиции (PZ) и от одного до восьми других слоев по меньшей мере одного другого полимера (Р2), особенно предпочтительно от одного до двух первых слоев по меньшей мере одной полиамидной композиции (PZ) и от одного до шести других слоев по меньшей мере одного другого полимера (Р2).

Обозначение «полимерная пленка (Р)» в соответствии с настоящим изобретением относится как к однослойным пленкам, так и к многослойных пленок.

Таким образом, объектом настоящего изобретения является также полимерная пленка (Р), которая является однослойной или многослойной полимерной пленкой.

Как указано выше, полимерная пленка (Р) обычно обладает толщиной от 0,1 мкм до 1 мм, предпочтительно от 5 до 500 мкм, особенно предпочтительно от 10 до 100 мкм.

В случае если полимерная пленка (Р) является однослойной пленкой, точно один слой по меньшей мере одной полиамидной композиции (PZ) полимерной пленки (Р) обычно обладает толщиной, аналогичной толщине полимерной пленки (Р). В этом случае толщина первого слоя по меньшей мере одной полиамидной композиции (PZ) составляет, например, от 0,1 мкм до 1 мм, предпочтительно от 5 до 500 мкм, особенно предпочтительно от 10 до 100 мкм.

В случае если полимерная пленка (Р) является многослойной пленкой, толщина отдельных слоев полимерной пленки (Р), то есть толщина по меньшей мере одного первого слоя по меньшей мере одной полиамидной композиции (PZ) и толщина по меньшей мере одного другого слоя по меньшей мере одного другого полимера (Р2), обычно меньше толщины полимерной пленки (Р). При этом суммарная толщина отдельных слоев в общем случае соответствует толщине полимерной пленки (Р).

При этом по меньшей мере один первый слой по меньшей мере одной полиамидной композиции (PZ) обладает толщиной, например, от 0,1 до 100 мкм, предпочтительно от 0,5 до 50 мкм, особенно предпочтительно от 0,5 до 10 мкм.

При этом по меньшей мере один другой слой по меньшей мере одного другого полимера (Р2) обладает толщиной, например, от 0,1 до 100 мкм, предпочтительно от 0,5 до 50 мкм, особенно предпочтительно от 0,5 до 10 мкм.

Полимерная пленка (Р) может содержать по меньшей мере одно повышающее адгезию средство. Данный вариант является предпочтительным, если полимерная пленка (Р) представляет собой многослойную пленку.

«По меньшей мере одним повышающим адгезию средством» в соответствии с настоящим изобретением является как точно одно повышающее адгезию средство, так и смесь двух или более повышающих адгезию средств.

В случае если полимерная пленка (Р) является многослойной пленкой, по меньшей мере одно повышающее адгезию средство может находиться в по меньшей мере одном первом слое совместно с по меньшей мере одной полиамидной композицией (PZ). В этом случае по меньшей мере одна полиамидная композиция (PZ) содержит по меньшей мере одно повышающее адгезию средство. Кроме того, по меньшей мере одно повышающее адгезию средство может находиться в по меньшей мере одном другом слое совместно с по меньшей мере одним другим полимером (Р2). В этом случае по меньшей мере один другой полимер (Р2) содержит по меньшей мере одно повышающее адгезию средство. Кроме того, по меньшей мере одно повышающее адгезию средство может находиться в полимерной пленке (Р) в виде по меньшей мере одного другого слоя. Данный вариант является предпочтительным.

В случае если по меньшей мере одно повышающее адгезию средство находится в полимерной пленке (Р) в виде по меньшей мере одного другого слоя, этот по меньшей мере один другой слой предпочтительно находится между по меньшей мере одним другим слоем другого полимера (Р2) и по меньшей мере одним первым слоем по меньшей мере одной полиамидной композиции (PZ).

Пригодные повышающие адгезию средства известны специалистам. При этом предпочтительными являются сополимеры этилена с малеиновым ангидридом или сополимер этилена с винилацетатом. Предпочтительным является сополимер линейного полиэтилена низкой плотности (LLDPE) с малеиновым ангидридом или сополимер этилена с винилацетатом, причем для получения последнего используют более 18% масс. винилацетата и менее 82% масс. этилена. Указанные сополимеры являются коммерчески доступными продуктами, поставляемыми, например, фирмой DuPont под торговым названием Bynel 4105 или фирмой Exxon под торговым названием Escorene FL00119.

Полиамидная композиция (PZ)

Согласно изобретению полимерная пленка (Р) содержит по меньшей мере одну полиамидную композицию (PZ), которая включает следующие компоненты:

(A) от 2 до 30% масс. по меньшей мере одного аморфного полиамида, полученного полимеризацией по меньшей мере одной дикарбоновой кислоты в качестве компонента (А1) и по меньшей мере одного диамина в качестве компонента (А2), и

(B) от 70 до 98% масс. по меньшей мере одного частично кристаллического полиамида,

причем компонент (А1) содержит изофталевую кислоту, а компонент (А2) содержит 2-метил-1,5-диаминопентан, и причем соответствующие количества в массовых процентах указаны в пересчете на сумму массовых процентов компонентов (А) и (В).

Таким образом, полимерная пленка (Р) обычно включает по меньшей мере одну полиамидную композицию (PZ), которая в качестве компонента (А) содержит от 2 до 30% масс. по меньшей мере одного аморфного полиамида, содержащего мономерные звенья по меньшей мере одной дикарбоновой кислоты (А1), а именно изофталевой кислоты, и мономерные звенья по меньшей мере одного диамина (А2), а именно 2-метил-1,5-диамино-пентана, а в качестве компонента (В) от 70 до 98% масс. по меньшей мере одного частично кристаллического полиамида, причем соответствующие количества в массовых процентах указаны в пересчете на сумму массовых процентов компонентов (А) и (В).

Таким образом, объектом настоящего изобретения является также полимерная пленка (Р), содержащая по меньшей мере одну полиамидную композицию (PZ), которая включает следующие компоненты:

(A) от 2 до 30% масс. по меньшей мере одного аморфного полиамида, содержащего мономерные звенья по меньшей мере одной дикарбоновой кислоты (А1), а именно изофталевой кислоты, и мономерные звенья по меньшей мере одного диамина (А2), а именно 2-метил-1,5-диаминопентана, и

(B) от 70 до 98% масс. по меньшей мере одного частично кристаллического полиамида,

причем соответствующие количества в массовых процентах указаны в пересчете на сумму массовых процентов компонентов (А) и (В).

Обозначения «по меньшей мере один аморфный полиамид (А)» и «компонент (А)» в соответствии с настоящим изобретением используют в качестве синонимов, а, следовательно, они имеют одинаковое значение.

Обозначения «по меньшей мере один частично кристаллический полиамид (В)» и «компонент (В)» в соответствии с настоящим изобретением используют в качестве синонимов, а, следовательно, они имеют одинаковое значение.

«По меньшей мере одним аморфным полиамидом (А)» в соответствии с настоящим изобретением является как точно один аморфный полиамид (А), так и смесь двух или более аморфных полиамидов (А).

Аналогичным образом «по меньшей мере одним частично кристаллическим полиамидом (В)» в соответствии с настоящим изобретением является как точно один частично кристаллический полиамид (В), так и смесь двух или более частично кристаллических полиамидов(В).

Согласно изобретению полиамидная композиция (PZ) содержит от 2 до 30% масс., предпочтительно от 2 до 20% масс., особенно предпочтительно от 2 до 15% масс. по меньшей мере одного аморфного полиамида (А), соответственно в пересчете на сумму массовых процентов компонентов (А) и (В), предпочтительно в пересчете на общую массу полиамидной композиции (PZ).

По меньшей мере одна полиамидная композиция (PZ) согласно изобретению содержит от 70 до 98% масс., предпочтительно от 80 до 98% масс., особенно предпочтительно от 85 до 98% масс. по меньшей мере одного частично кристаллического полиамида (В), соответственно в пересчете на сумму массовых процентов компонентов (А) и (В), предпочтительно в пересчете на общую массу полиамидной композиции (PZ).

Сумма массовых процентов компонентов (А) и (В) предпочтительно составляет 100%.

По меньшей мере одна полиамидная композиция (PZ) обычно характеризуется температурой стеклования (TG(PZ)). Температура стеклования (TG(PZ)) по меньшей мере одной полиамидной композиции (PZ), определяемая согласно стандарту ISO 11357-2: 2014, находится, например, в диапазоне от 20 до 90°С, предпочтительно от 30 до 80°С, особенно предпочтительно от 40 до 70°С. Температура стеклования (TG(PZ)) по меньшей мере одной полиамидной композиции (PZ), определяемая согласно стандарту ISO 11357-2: 2014, в соответствии с настоящим изобретением относится к температуре стеклования (TG(PZ)) сухой полиамидной композиции (PZ). Согласно изобретению определение по меньшей мере одной полиамидной композиции (PZ) «сухая» означает, что она содержит менее 1% масс., предпочтительно менее 0,5% масс., особенно предпочтительно менее 0,1% масс. воды, соответственно в пересчете на общую массу по меньшей мере одной полиамидной композиции (PZ). Определение по меньшей мере одной полиамидной композиции (PZ) «сухая» более предпочтительно означает, что она вовсе не содержит воду и наиболее предпочтительно вовсе не содержит растворителей.

Кроме того, по меньшей мере одна полиамидная композиция (PZ) обычно характеризуется температурой плавления (TM(PZ)). Температура плавления (TM(PZ)) по меньшей мере одной полиамидной композиции (PZ), определяемая согласно стандарту ISO 11357-3: 2014, находится, например, в диапазоне от 130 до 230°С, предпочтительно от 150 до 220°С, особенно предпочтительно от 180 до 215°С.

По меньшей мере одна полиамидная композиция (PZ) в общем случае характеризуется коэффициентом вязкости (VZ(PZ)), находящимся в диапазоне от 70 до 350 мл/г (коэффициент вязкости определяют при 25°С в растворе по меньшей мере одной полиамидной композиции (PZ) концентрацией 0,5% масс. в серной кислоте концентрацией 96% масс.). Коэффициент вязкости (VZ(PZ)) по меньшей мере одной полиамидной композиции (PZ), определяемый согласно стандарту ISO 307: 2013-08 при 25°С в растворе по меньшей мере одной полиамидной композиции (PZ) концентрацией 0,5% масс. в серной кислоте концентрацией 96% масс., предпочтительно находится в диапазоне от 100 до 300 мл/г, особенно предпочтительно от 150 до 260 мл/г.

По меньшей мере одна полиамидная композиция (PZ) может дополнительно содержать по меньшей мере один другой полимер (Р2). Варианты и предпочтительные варианты по меньшей мере одного другого полимера (Р2) соответствуют приведенным выше вариантам и предпочтительным вариантам по меньшей мере одного другого полимера (Р2).

По меньшей мере одна полиамидная композиция (PZ) предпочтительно не содержит другого полимера (Р2).

Кроме того, по меньшей мере одна полиамидная композиция (PZ) может содержать добавки. Подобные добавки известны специалистам и, например, выбраны из группы, состоящей из стабилизаторов, красителей, антистатиков, усилителей липкости, антиадгезивов, технологических добавок, антиоксидантов, светостабилизаторов, УФ-абсорберов, внутренних смазок и зародышеобразователей.

Пригодные стабилизаторы, красители, антистатические средства, усилители липкости, антиадгезивы, технологические добавки, антиоксиданты, светостабилизаторы, УФ-абсорберы, внутренние смазки и зародышеобразователи известны специалистам.

В качестве красителей пригодны органические и неорганические пигменты, например, снабженный замасливателем диоксид титана. Пригодным усилителем липкости является, например, полиизобутилен или этилвинил-ацетат. Пригодными антиадгезивами являются, например, диоксид кремния или частицы карбоната кальция. Пригодными светостабилизаторами являются, например, так называемые пространственно затрудненные амины. В качестве облегчающей переработку внутренней смазки можно использовать, например, воск на основе этиленбисстеарамида. Зародышеобразователями могут являться, например, органические или неорганические зародыши кристаллизации любых типов, например, тальк.

Компонент (А)

Компонентом (А) является по меньшей мере один аморфный полиамид.

Определение полиамида «аморфный» в соответствии с настоящим изобретением означает, что анализ полиамида методом динамической дифференциальной сканирующей калориметрии (ДСК) согласно стандарту ISO 11357 обнаруживает отсутствие температуры плавления.

«Отсутствие температуры плавления» в данном случае означает, что энтальпия плавления ΔН2(А), измеренная методом ДСК согласно стандарту ISO 11357-4: 2014, составляет менее 10 Дж/г, предпочтительно менее 8 Дж/г, особенно предпочтительно менее 5 Дж/г.

Таким образом, предлагаемый в изобретении по меньшей мере один аморфный полиамид (А) обычно характеризуется энтальпией плавления ΔН2(А), измеренной методом ДСК согласно стандарту ISO 11357-4: 2014, которая составляет менее 10 Дж/г, предпочтительно менее 8 Дж/г, особенно предпочтительно менее 5 Дж/г.

Пригодные аморфные полиамиды (А) в общем случае характеризуются коэффициентом вязкости (VZ(A)), находящимся в диапазоне от 60 до 200 мл/г, предпочтительно от 70 до 150 мл/г, особенно предпочтительно от 75 до 125 мл/г, причем коэффициент вязкости определяют согласно стандарту ISO 307: 2013-08 при 25°С в растворе компонента (А) концентрацией 0,5% масс. в серной кислоте концентрацией 96% масс.

Таким образом, объектом настоящего изобретения является также полимерная пленка (Р), компонент (А) которой характеризуется коэффициентом вязкости (VZ(A)), измеренным при 25°С в растворе компонента (А) концентрацией 0,5% масс. в серной кислоте концентрацией 96% масс., в диапазоне от 60 до 200 мл/г.

Предлагаемый в изобретении компонент (А) обычно характеризуется температурой стеклования (TG(A)), которая при ее определении согласно стандарту ISO 11357-2: 2014 обычно находится в температурном диапазоне от 130 до 150°С, предпочтительно от 133 до 147°С, особенно предпочтительно от 135 до 145°С.

Таким образом, объектом настоящего изобретения является также полимерная пленка (Р), компонент (А) которой характеризуется температурой стеклования (TG(A)), находящейся в диапазоне от 130 до 150°С.

Пригодные компоненты (А) обладают средневесовой молекулярной массой (Mw(A)) в диапазоне от 5000 до 35000 г/моль, предпочтительно от 10000 до 30000 г/моль, особенно предпочтительно от 15000 до 25000 г/моль. Средневесовую молекулярную массу определяют комбинированным методом SEC-MALLS (эксклюзионная хроматография - многоугловое рассеяние лазерного излучения) согласно Chi-san Wu, „Handbook of size exclusion chromatography and related techniques", c. 19.

По меньшей мере один аморфный полиамид (А) согласно изобретению получают полимеризацией по меньшей мере одной дикарбоновой кислоты (А1) и по меньшей мере одного диамина (А2), причем по меньшей мере одной дикарбоновой кислотой (А1) является изофталевая кислота, а по меньшей мере одним диамином (А2) является 2-метил-1,5-диаминопентан.

Для получения аморфного полиамида (А), например, полимеризуют от 45 до 70% масс. по меньшей мере одной дикарбоновой кислоты (А1) и от 30 до 55% масс. по меньшей мере одного диамина (А2), соответственно в пересчете на сумму массовых процентов компонентов (А1) и (А2).

Для получения аморфного полиамида (А) предпочтительно полимеризуют от 50 до 65% масс. по меньшей мере одной дикарбоновой кислоты (А1) и от 35 до 50% масс. по меньшей мере одного диамина (А2), соответственно в пересчете на сумму массовых процентов компонентов (А1) и (А2).

Для получения аморфного полиамида (А) особенно предпочтительно полимеризуют от 55 до 60% масс. по меньшей мере одной дикарбоновой кислоты (А1) и от 40 до 45% масс. по меньшей мере одного диамина (А2), соответственно в пересчете на сумму массовых процентов компонентов (А1)и(А2).

Указанные выше массовые проценты компонентов (А1) и (А2) относятся к компонентам (А1) и (А2) до полимеризации, то есть речь идет о массовых процентах компонентов (А1) и (А2) до их реакции друг с другом.

Сумма массовых процентов компонентов (А1) и (А2) предпочтительно составляет 100%.

«По меньшей мере одной дикарбоновой кислотой (А1)» в соответствии с настоящим изобретением является как точно одна дикарбоновая кислота, (А1), так и смесь двух или более дикарбоновых кислот (А1). Согласно изобретению предпочтительной является смесь двух или более дикарбоновых кислот.

Обозначения «по меньшей мере одна дикарбоновая кислота (А1)» и «компонент (А1)» в соответствии с настоящим изобретением используют в качестве синонимов, а, следовательно, они имеют одинаковое значение.

Согласно изобретению компонент (А1) содержит изофталевую кислоту. Компонент (А1) может состоять из изофталевой кислоты. Согласно изобретению компонент (А1) предпочтительно содержит от 20 до 95% мол., особенно предпочтительно от 25 до 90% мол., в частности, предпочтительно от 30 до 85% мол. изофталевой кислоты, соответственно в пересчете на общее количество компонента (А1).

Кроме того, компонент (А1) дополнительно может содержать другие дикарбоновые кислоты, причем предпочтительными другими дикарбоновыми кислотами являются ароматические дикарбоновые кислоты. Таким образом, компонент (А1) предпочтительно дополнительно содержит другие ароматические дикарбоновые кислоты. Подобные ароматические дикарбоновые кислоты известны специалистам и, например, выбраны из группы, включающей терефталевую кислоту и фталевую кислоту, причем предпочтительной являтся терефталевая кислота.

Согласно изобретению компонент (А1) предпочтительно содержит изофталевую кислоту и терефталевую кислоту. Особенно предпочтительно компонент (А1) состоит из изофталевой кислоты и терефталевой кислоты.

Компонент (А1) содержит, например, от 20 до 95% мол. изофталевой кислоты и от 5 до 80% мол. терефталевой кислоты, соответственно в пересчете на общее количество компонента (А1).

Компонент (А1) предпочтительно содержит от 25 до 90% мол. изофталевой кислоты и от 10 до 75% мол. терефталевой кислоты, соответственно в пересчете на общее количество компонента (А1).

Компонент (А1) особенно предпочтительно содержит от 30 до 85% мол. изофталевой кислоты и от 15 до 70% мол. терефталевой кислоты, соответственно в пересчете на общее количество компонента А1).

Таким образом, объектом настоящего изобретения является также полимерная пленка (Р), компонент (А1) которой содержит от 20 до 95% мол. изофталевой кислоты и от 5 до 80% мол. терефталевой кислоты, соответственно в пересчете на общее количество компонента (А1).

«По меньшей мере одним диамином (А2)» в соответствии с настоящим изобретением является как точно один диамин (А2), так и смесь двух или более диаминов (А2). Согласно изобретению предпочтительным является точно один диамин (А2).

Обозначения «по меньшей мере один диамин (А2)» и «компонент (А2)» в соответствии с настоящим изобретением используют в качестве синонимов, а, следовательно, они имеют одинаковое значение.

Компонент (А2) согласно изобретению содержит 2-метил-1,5-диаминопентан. Компонент (А2) содержит, например, по меньшей мере 20% мол., предпочтительно по меньшей мере 50% мол., особенно предпочтительно по меньшей мере 90% мол. 2-метил-1,5-диаминопентана, соответственно в пересчете на общее количество компонента (А2). Компонент (А2) наиболее предпочтительно состоит из 2-метил-1,5-диаминопентана.

Кроме того, компонент (А2) может содержать другие диамины. Пригодные другие диамины, например, гексаметилендиамин, известны специалистам.

Компонент (А2) содержит, например, от 20 до 99,9% мол. 2-метил-1,5-диаминопентана и от 0,1 до 80% мол. гексаметилендиамина, соответственно в пересчете на общее количество компонента (А2).

Компонент (А2) особенно предпочтительно состоит из 2-метил-1,5-диаминопентана. В этом случае компонент (А2) не содержит другого диамина.

Таким образом, компонент (А) предпочтительно содержит аморфный полиамид (А), который получают из изофталевой кислоты (компонента (А1)) и 2-метил-1,5-диаминопентана (компонента (А2)), причем компонент (А) особенно предпочтительно состоит из указанного аморфного полиамида (А). При этом компонент (А) содержит поли(2-метил-1,5-пентаметилен-изофталамид), особенно предпочтительно состоит из поли(2-метил-1,5-пентаметиленизофталамида).

Кроме того, компонент (А) предпочтительно содержит аморфный полиамид (А), который получают из изофталевой кислоты и терефталевой кислоты (компонента (А1)) и 2-метил-1,5-диаминопентана (компонента (А2)), причем компонент (А) особенно предпочтительно состоит из указанного аморфного полиамида (А). При этом компонент (А) содержит сополимер 2-метил-1,5-пентаметиленаминизофталамида с 2-метил-1,5-пента-метилентерефталамидом, особенно предпочтительно состоит из сополимера 2-метил-1,5-пентаметиленаминизофталамида с 2-метил-1,5-пента-метилентерефталамидом.

Таким образом, объектом настоящего изобретения является также полимерная пленка (Р), компонент (А) которой содержит сополимер 2-метил-1,5-пентаметиленаминизофталамида с 2-метил-1,5-пентаметилентерефталамидом.

Компонент (А) получают полимеризацией компонентов (А1) и (А2). Полимеризация компонентов (А1) и (А2) известна специалистам. Полимеризацией компонентов (А1) и (А2) обычно является реакция их конденсации.

Полимеризация компонентов (А1) и (А2) может происходить в присутствии катализатора.

Пригодными катализаторами являются любые известные специалистам катализаторы, которые катализируют полимеризацию компонентов (А1) и (А2). Подобные катализаторы известны специалистам. Предпочтительными катализаторами являются фосфорные соединения, например, гипо-фосфит натрия, фосфористая кислота, трифенилфосфин или трифенил-фосфит.

В результате полимеризации компонентов (А1) и (А2) получают по меньшей мере один аморфный полиамид (А). При этом по меньшей мере один аморфный полиамид содержит структурные единицы, производные компонентов (А1), и структурные единицы, производные компонентов (А2).

В одном варианте осуществления изобретения по меньшей мере один аморфный полиамид (А) предпочтительно получают полимеризацией компонентов (А1) и (А2) и дополнительно компонента (A3). Компонентом (A3) является по меньшей мере один другой мономер, выбранный из группы, включающей лактамы с 4-12 атомами углерода и смеси моно-меров (М), которые содержат по меньшей мере одну неразветвленную алифатическую дикарбоновую кислоту с 4-12 атомами углерода и по меньшей мере один неразветвленный алифатический диамин с 4-12 атомами углерода.

Таким образом, объектом настоящего изобретения является также полимерная пленка (Р), содержащийся в которой по меньшей мере один аморфный полиамид (А) получают полимеризацией компонентов (А1) и (А2) и дополнительно компонента (A3), выбранного из группы, состоящей из лактамов с 4-12 атомами углерода и смеси мономеров (М), которые содержат по меньшей мере одну неразветвленную алифатическую дикарбоновую кислоту с 4-12 атомами углерода и по меньшей мере один неразветвленный алифатический диамин с 4-12 атомами углерода.

«По меньшей мере одной неразветвленной алифатической дикарбоновой кислотой» в соответствии с настоящим изобретением является по меньшей мере одна неразветвленная алифатическая дикарбоновая кислота, которая не имеет разветвлений, то есть не содержит алкильных заместителей.

Аналогичным образом «по меньшей мере одним неразветвленным алифатическим диамином» в соответствии с настоящим изобретением является по меньшей мере один неразветвленный алифатический диамин, который не имеет разветвлений, то есть не содержит алкильных заместителей. Следовательно, по меньшей мере один неразветвленный алифатический диамин, который содержится в смеси мономеров (М), отличается от содержащегося в компоненте (А2) 2-метил-1,5-диаминопентана.

Для получения аморфного полиамида (А) полимеризуют, например, от 38,5 до 60% масс. компонента (А1), от 28 до 45% масс. компонента (А2) и от 0,1 до 30% масс. компонента (A3), соответственно в пересчете на сумму массовых процентов компонентов (А1), (А2) и (A3).

Для получения аморфного полиамида (А) предпочтительно полимеризуют, например, от 44 до 60% масс. компонента (А1), от 32 до 45% масс. компонента (А2) и от 0,1 до 20% масс. компонента (A3), соответственно в пересчете на сумму массовых процентов компонентов (А1), (А2) и (A3).

Для получения аморфного полиамида (А) особенно предпочтительно полимеризуют, например, от 50 до 60% масс. компонента (А1), от 35 до 45% масс. компонента (А2) и от 0,1 до 10% масс. компонента (A3), соответственно в пересчете на сумму массовых процентов компонентов (А1), (А2) и (A3).

«По меньшей мере одним другим мономером» в соответствии с настоящим изобретением является как точно один другой мономер, так и смесь двух или более других мономеров.

Обозначения «по меньшей мере один другой мономер» и «компонент (A3)» в соответствии с настоящим изобретением используют в качестве синонимов, а, следовательно, они имеют одинаковое значение.

Согласно изобретению компонент (A3) выбран из группы, состоящей из лактамов с 4-12 атомами углерода и смеси мономеров (М).

Под лактамами согласно изобретению подразумевают циклические амиды с 4-12, предпочтительно с 5-8 кольцевыми атомами углерода. Пригодные лактамы, например, выбраны из группы, включающей пропио-3-лактам (β-лактам, β-пропиолактам), бутиро-4-лактам (γ-лактам, γ-бутиролактам), 2-пиперидинон (δ-лактам, δ-валеролактам), гексано-6-лактам (ε-лактам, ε-капролактам), гептано-7-лактам (ζ-лактам, ζ-гептанолактам), октано-8-лактам (η-лактам, η-октанолактам), нонано-9-лактам (θ-лактам, θ-нонанолактам), декано-10-лактам (ω-деканолактам), ундекано-11-лактам (ω-ундека-нолактам) и додекано-12-лактам (ω-додеканолактам).

Лактамы могут быть незамещенными или по меньшей мере монозамещенными. В случае использования по меньшей мере монозамещенных лактамов их атом азота и/или кольцевые атомы углерода могут содержать один, два или более заместителей, которые независимо друг от друга выбраны из группы, состоящей из алкила с 1-10 атомами углерода, циклоалкила с 5-6 атомами углерода и арила с 5-10 атомами углерода.

Пригодными алкильными заместителями с 1-10 атомами углерода являются, например, метил, этил, пропил, изопропил, н-бутил, втор-бутил или трет-бутил. Пригодным циклоалкильным заместителем с 5-6 атомами углерода является, например, циклогексил. Предпочтительными арильными заместителями с 5-10 атомами углерода являются фенил или антранил.

Предпочтительному использованию подлежат незамещенные лактамы, причем предпочтительными являются γ-лактам (γ-бутиролактам), δ-лактам (δ-валеролактам) и ε-лактам (ε-капролактам). Особенно предпочтительными являются δ-лактам (δ-валеролактам) и ε-лактам (ε-капролактам), причем наиболее предпочтительным является ε-капролактам.

Смесь мономеров (М) согласно изобретению содержит по меньшей мере одну неразветвленную алифатическую дикарбоновую кислоту с 4-12 атомами углерода и по меньшей мере один неразветвленный алифатический диамин с 4-12 атомами углерода.

В качестве по меньшей мере одной неразветвленной алифатической дикарбоновой кислоты с 4-12 атомами углерода пригодны любые известные специалистам неразветвленные алифатические дикарбоновые кислоты с 4-12 атомами углерода.

По меньшей мере одна неразветвленная алифатическая дикарбоновая кислота с 4-12 атомами углерода, например, выбрана из группы, состоящей из янтарной кислоты (бутандикислоты), глутаровой (пропан-1,3-дикар-боновой) кислоты, адипиновой (гександиовой) кислоты, пимелиновой (гептандиовой) кислоты, пробковой (октандиовой) кислоты, азелаиновой (нонандиовой) кислоты, себациновой (октан-1,8-дикарбоновой) кислоты, ундекандикарбоновой кислоты и декандикарбоновой кислоты. Особенно предпочтительной по меньшей мере одной неразветвленной алифатической дикарбоновой кислотой с 4-12 атомами углерода является адипиновая кислота (гександиовая кислота).

В качестве по меньшей мере одного неразветвленного алифатического диамина с 4-12 атомами углерода пригодны любые известные специалистам неразветвленные алифатические диамины с 4-12 атомами углерода.

По меньшей мере один неразветвленный алифатический диамин с 4-12 атомами углерода, например, выбран из группы, состоящей из бутан-1,4-диамина, пентаметилендиамина (пентан-1,5-диамина), гексаметиленди-амина (гексан-1,6-диамина), гептан-1,7-диамина, октан-1,8-диамина, нонан-1,9-ди-амина, декан-1,10-диамина, ундекан-1,11-диамина и додекан-1,12-диамина. Особенно предпочтительным по меньшей мере одним неразветвленным алифатическим диамином с 4-12 атомами углерода является гекса-метилендиамин (гексан-1,6-диамин).

Полимеризация компонентов (А1) и (А2) и дополнительно используемого компонента (A3) известна специалистам. Полимеризация компонентов (А1) и (А2) и дополнительно используемого компонента (A3) может происходить в присутствии катализатора. При этом пригодными являются указанные выше катализаторы и предпочтительные катализаторы, используемые для полимеризации компонентов (А1) и (А2).

В случае получения компонента (А) посредством полимеризации компонентов (А1) и (А2) и дополнительно компонента (A3) компонент (А) содержит структурные единицы, производные компонента (А1), структурные единицы, производные компонента (А2), и структурные единицы, производные компонента (A3).

Компонент(В)

Компонентом (В) является по меньшей мере один частично кристаллический полиамид.

Определение полиамида «частично кристаллический» в соответствии с настоящим изобретением означает, что подобный полиамид характеризуется энтальпией плавления ΔН2(В), составляющей более 45 Дж/г, предпочтительно более 50 Дж/г, особенно предпочтительно более 55 Дж/г, соответственно измеренной методом ДСК согласно стандарту ISO 11357 - 4: 2014.

Таким образом, предлагаемый в изобретении по меньшей мере один частично кристаллический полиамид (В) обычно характеризуется энтальпией плавления ΔН2(В) более 45 Дж/г, предпочтительно более 50 Дж/г, особенно предпочтительно более 55 Дж/г, соответственно измеренной методом ДСК согласно стандарту ISO 11357-4: 2014.

Предлагаемый в изобретении по меньшей мере один частично кристаллический полиамид (В) обычно характеризуется энтальпией плавления ΔН2(В) менее 200 Дж/г, предпочтительно менее 150 Дж/г, особенно предпочтительно менее 100 Дж/г, соответственно измеренной методом ДСК согласно стандарту ISO 11357-4: 2014.

Пригодные частично кристаллические полиамиды (В) в общем случае характеризуются коэффициентом вязкости (VZ(B)) в диапазоне от 90 до 350 мл/г, предпочтительно от 180 до 275 мл/г, особенно предпочтительно от 160 до 250 мл/г, причем (VZ(B)) измеряют согласно стандарту ISO 307: 2013-8 при 25°С в растворе концентрацией 0,5% масс. в серной кислоте концентрацией 96% масс.

Таким образом, объектом настоящего изобретения является также полимерная пленка (Р), компонент (В) которой характеризуется коэффициентом вязкости (VZ(B)), измеренным согласно стандарту ISO 307: 2013-8 при 25°С в растворе концентрацией 0,5% масс. в серной кислоте концентрацией 96% масс., в диапазоне от 90 до 350 мл/г.

Предлагаемый в изобретении компонент (В) обычно характеризуется температурой плавления (TM(B)). Температура плавления (TM(B)) компонента (В), определяемая согласно стандарту ISO 11357-3: 2014, предпочтительно находится в диапазоне от 170 до 230°С, предпочтительно от 180 до 225°С, особенно предпочтительно от 185 до 225°С.

Таким образом, объектом настоящего изобретения является также полимерная пленка (Р), компонент (В) которой характеризуется температурой плавления (TM(B)), которая находится в диапазоне от 170 до 230°С.

Пригодные компоненты (В) обладают средневесовой молекулярной массой (MW(B)) в диапазоне от 500 до 2000000 г/моль, предпочтительно от 10000 до 90000 г/моль, особенно предпочтительно от 20000 до 70000 г/моль. Средневесовую молекулярную массу (MW(B)) определяют комбинированным методом SEC-MALLS (эксклюзионная хроматография - многоугловое рассеяние лазерного излучения) согласно Chi-san Wu, „Handbook of size exclusion chromatography and related techniques", c. 19.

В качестве по меньшей мере одного частично кристаллического полиамида (В) пригодны, например, частично кристаллические полиамиды (В), которые являются производными лактамов с 4-12 кольцевыми членами. Кроме того, пригодными являются частично кристаллические полиамиды (В), которые получают посредством превращения дикарбоновых кислот с диаминами. В качестве по меньшей мере одного частично кристаллического полиамида (В), производного лактама, например, следует упомянуть полиамиды, которые являются производными поликапролактама, поликаприллактама и/или полилауринлактама.

В случае использования по меньшей мере одного частично кристаллического полиамида (В), который может быть получен из дикарбоновых кислот и диаминов, в качестве дикарбоновых кислот можно использовать алкандикарбоновые кислоты с 6-12 атомами углерода. Кроме того, пригодными являются ароматические дикарбоновые кислоты.

Примерами соответствующих дикарбоновых кислот являются адипиновая кислота, азелаиновая кислота, себациновая кислота и додекандикарбоновая кислота.

В качестве диаминов пригодны, например, алкандиамины с 4-12 атомами углерода, а также ароматические или циклические диамины, например, м-ксилилендиамин, ди(4-аминофенил)метан, ди(4-аминоциклогексил)метан, 2,2-ди(4-аминофенил)пропан или 2,2-ди(4-аминоциклогексил)пропан.

Предпочтительным компонентом (В) является поликапролактам (полиамид 6), а также сополиамид 6/66 (полиамид 6/6.6). Сополиамид 6/66 предпочтительно содержит от 5 до 95% масс. структурных единиц капролактама в пересчете на общую массу сополиамида 6/66.

Кроме того, в качестве по меньшей мере одного частично кристаллического полиамида (Р) пригодны полиамиды, которые могут быть получены сополимеризацией двух или более указанных выше и ниже мономеров, или смеси нескольких полиамидов, причем компоненты подобных смесей могут находиться в любом соотношении друг с другом. Особенно предпочтительными являются смеси полиамида 6 с другими полиамидами, в частности, сополиамидом 6/66.

Ниже приведен перечень указанных выше, а также других пригодных частично кристаллических полиамидов (В) и содержащихся в них мономерных звеньев, причем данный перечень не ограничивается указанными в нем представителями.

АВ-полимеры:

АА/ВВ-полимеры:

Предпочтительным является по меньшей мере один частично кристаллический полиамид (В), выбранный из группы, состоящей из полиамида 6 и полиамида 6/6.6.

Таким образом, объектом настоящего изобретения является также полимерная пленка (Р), компонент (В) которой выбран из группы, состоящей из полиамида 6 и полиамида 6/6.6.

Получение полимерной пленки (Р)

Получение предлагаемой в изобретении полимерной пленки (Р) предпочтительно осуществляют способом, который включает следующие стадии:

i) предоставление по меньшей мере одной полиамидной композиции (PZ) в расплавленной форме в первом экструдере, которая содержит следующие компоненты:

(A) от 2 до 30% масс. по меньшей мере одного аморфного полиамида, полученного полимеризацией следующих компонентов:

(А1) по меньшей мере одной дикарбоновой кислоты и

(А2) по меньшей мере одного диамина, и

(B) от 70 до 98% масс. по меньшей мере одного частично кристаллического полиамида,

причем компонент (А1) содержит изофталевую кислоту, а компонент (А2) содержит 2-метил-1,5-диаминопентан, и причем соответствующие количества в массовых процентах указаны в пересчете на сумму массовых процентов компонентов (А) и (В),

ii) экструдирование предоставленной на стадии i) по меньшей мере одной полиамидной композиции (PZ) в расплавленной форме из первого экструдера через головку, причем получают пленку по меньшей мере одной полиамидной композиции (PZ) в расплавленной форме,

iii) охлаждение полученной на стадии ii) пленки по меньшей мере одной полиамидной композиции (PZ) в расплавленной форме, причем по меньшей мере одна полиамидная композиция (PZ) затвердевает с образованием полимерной пленки (Р).

Таким образом, объектом настоящего изобретения является также способ получения предлагаемой в изобретении полимерной пленки (Р), который включает следующие стадии:

i) предоставление по меньшей мере одной полиамидной композиции (PZ) в расплавленной форме в первом экструдере, которая содержит следующие компоненты:

(A) от 2 до 30% масс. по меньшей мере одного аморфного полиамида, полученного полимеризацией следующих компонентов:

(А1) по меньшей мере одной дикарбоновой кислоты и

(А2) по меньшей мере одного диамина, и

(B) от 70 до 98% масс. по меньшей мере одного частично кристаллического полиамида,

причем компонент (А1) содержит изофталевую кислоту, а компонент (А2) содержит 2-метил-1,5-диаминопентан, и причем соответствующие количества в массовых процентах указаны в пересчете на сумму массовых процентов компонентов (А) и (В),

ii) экструдирование предоставленной на стадии i) по меньшей мере одной полиамидной композиции (PZ) в расплавленной форме из первого экструдера через головку, причем получают пленку по меньшей мере одной полиамидной композиции (PZ) в расплавленной форме,

iii) охлаждение полученной на стадии ii) пленки по меньшей мере одной полиамидной композиции (PZ) в расплавленной форме, причем по меньшей мере одна полиамидная композиция (PZ) затвердевает с образованием полимерной пленки (Р).

На стадии i) в первом экструдере осуществляют приготовление полиамидной композиции (PZ) в расплавленной форме.

«Первым экструдером» в соответствии с настоящим изобретением является как точно один первый экструдер, так и два или более первых экструдера. Количество используемых первых экструдеров обычно соответствует количеству первых слоев из по меньшей мере одной полиамидной композиции (PZ), которые должны содержаться в полимерной пленке (Р).

Так, например, в случае если полимерная пленка (Р) должна содержать точно один первый слой из по меньшей мере одной полиамидной композиции (PZ), используют точно один первый экструдер. В случае если полимерная пленка (Р) должна содержать точно два первых слоя из по меньшей мере одной полиамидной композиции (PZ), используют точно два первых экструдера. В случае если полимерная пленка (Р) должна содержать точно пять первых слоя из по меньшей мере одной полиамидной композиции (PZ), используют точно пять первых экструдеров.

Так, например, используют от одного до пяти первых экструдеров, предпочтительно от одного до трех первых экструдеров, особенно предпочтительно от одного до двух первых экструдеров.

Варианты и предпочтительные варианты по меньшей мере одной полиамидной композиции (PZ) соответствуют приведенным выше вариантам и предпочтительным вариантам по меньшей мере одной полиамидной композиции (PZ).

Согласно изобретению приготовление по меньшей мере одной полиамидной композиции (PZ) осуществляют в расплавленной форме. Определение «в расплавленной форме» в соответствии с настоящим изобретением означает, что приготовление по меньшей мере одной полиамидной композиции (PZ) осуществляют при температуре, превышающей температуру плавления (TM(PZ)) по меньшей мере одной полиамидной композиции (PZ). Таким образом, определение «в расплавленной форме» означает, что по меньшей мере одна полиамидная композиция (PZ) обладает температурой, которая превышает температуру плавления (TM(PZ)) по меньшей мере одной полиамидной композиции (PZ). В случае если по меньшей мере одна полиамидная композиция (PZ) находится в расплавленной форме, она является текучей полиамидной композицией (PZ).

Определение по меньшей мере одной полиамидной композиции (PZ) «текучая» означает, что ее можно перемещать в первом экструдере и экструдировать из первого экструдера.

Приготовление по меньшей мере одной полиамидной композиции (PZ) на стадии i) осуществляют, например в температурном интервале от 150 до 300°С, предпочтительно от 200 до 290°С, особенно предпочтительно от 230 до 280°С, соответственно при условии, что температура, при которой осуществляют приготовление по меньшей мере одной полиамидной композиции (PZ), выше температуры плавления (TM(PZ)) по меньшей мере одной полиамидной композиции (PZ).

По меньшей мере одна полиамидная композиция (PZ) может быть приготовлена в первом экструдере в расплавленной форме любыми известными специалистам методами.

Так, например, по меньшей мере одну полиамидную композицию (PZ) можно подавать в первый экструдер в расплавленной или твердой форме. В случае если по меньшей мере одну полиамидную композицию (PZ) подают в первый экструдер в твердой форме, ее можно загружать в первый экструдер, например, в виде гранулята и/или порошка. В подобном случае по меньшей мере одна полиамидная композиция (PZ) плавится в первом экструдере, а, следовательно, речь идет об ее приготовлении в первом экструдере в расплавленной форме.

В случае если по меньшей мере одну полиамидную композицию (PZ) подают в первый экструдер в расплавленной или твердой форме, ее формируют посредством предварительного смешивания компонентов (А) и (В), а также при необходимости других компонентов, содержащихся в по меньшей мере одной полиамидной композиции (PZ). Смешивание компонентов (А) и (В), а также при необходимости других компонентов, содержащихся в по меньшей мере одной полиамидной композиции (PZ), можно осуществлять любыми известными специалистам методами, например, в экструдере. Экструдер, в котором предварительно смешивают компоненты (А) и (В) с целью получения по меньшей мере одной полиамидной композиции (PZ), очевидно, может отличаться от первого экструдера, в котором осуществляют получение по меньшей мере одной полиамидной композиции (PZ) в расплавленной форме.

Кроме того, получение по меньшей мере одной полиамидной композиции (PZ) можно осуществлять в первом экструдере посредством загрузки в него содержащихся в по меньшей мере одной полиамидной композиции (PZ) компонентов (А) и (В) в расплавленной форме по отдельности и последующего перемешивания этих компонентов друг с другом в первом экструдере, сопровождаемого образованием по меньшей мере одной полиамидной композиции (PZ) в расплавленной форме. При необходимости в первый экструдер совместно с компонентами (А) и (В) или независимо от них можно загружать другие компоненты, содержащиеся в по меньшей мере одной полиамидной композиции (PZ), например, по меньшей мере один другой полимер и/или по меньшей мере одно повышающее адгезию средство.

Согласно изобретению получение по меньшей мере одной полиамидной композиции (PZ) предпочтительно осуществляют посредством загрузки компонентов (А) и (В), а также при необходимости других компонентов, содержащихся в по меньшей мере одной полиамидной композиции (PZ), в первый экструдер, причем указанные компоненты загружают совместно или по отдельности в твердой форме, например, в виде гранулята или порошка. В этом случае компоненты (А) и (В), а также при необходимости другие компоненты плавятся в экструдере и смешиваются друг с другом с образованием в первом экструдере по меньшей мере одной полиамидной композиции (PZ) в расплавленной форме.

На стадии ii) по меньшей мере одну полиамидную композицию (PZ) в расплавленной форме экструдируют из первого экструдера через головку, получая пленку по меньшей мере одной полиамидной композиции (PZ) в расплавленной форме.

«Головкой» в соответствии с настоящим изобретением является как точно одна головка, так и две или более головки. Согласно изобретению предпочтительной является точно одна головка.

В качестве головки пригодны любые известные специалистам головки, позволяющие экструдировать пленку из по меньшей мере одной полиамидной композиции (PZ) в расплавленной форме. Подобными головками являются, например, кольцевые головки или щелевые головки.

Пригодные кольцевые головки и щелевые головки как таковые известны специалистам.

В случае если, например, реализуют описываемую ниже стадию i1), на стадии ii) по меньшей мере одну полиамидную композицию (PZ) в расплавленной форме из первого экструдера предпочтительно совмещают в головке (например, кольцевой или щелевой головке) по меньшей мере с одним другим полимером (Р2) в расплавленной форме из другого экструдера.

В частности, на стадии ii) по меньшей мере одну полиамидную композицию (PZ) в расплавленной форме из первого экструдера совмещают в головке по меньшей мере с одним другим полимером (Р2) в расплавленной форме из другого экструдера таким образом, чтобы полученная на стадии ii) пленка по меньшей мере одной полиамидной композиции (PZ) и по меньшей мере одного другого полимера (Р2), соответственно находящихся в расплавленной форме, содержала по меньшей мере один первый слой по меньшей мере одной полиамидной композиции (PZ) в расплавленной форме и по меньшей мере один другой слой по меньшей мере одного другого полимера (Р2) в расплавленной форме.

Толщина пленки по меньшей мере одной полиамидной композиции (PZ) в расплавленной форме составляет, например, от 0,1 мкм до 1 мм, предпочтительно от 5 до 500 мкм, особенно предпочтительно от 20 до 100 мкм.

Пленка по меньшей мере одной полиамидной композиции (PZ) в расплавленной форме может являться, например, плоской пленкой или рукавной пленкой. Рукавную пленку обычно получают, если в качестве головки используют кольцевую головку, тогда как плоскую пленку получают, если в качестве головки используют щелевую головку.

На стадии iii) полученную на стадии ii) пленку по меньшей мере одной полиамидной композиции (PZ) в расплавленной форме подвергают охлаждению. В результате этого по меньшей мере одна полиамидная композиция (PZ) затвердевает с образованием полимерной пленки (Р).

Для охлаждения пленки по меньшей мере одной полиамидной композиции (PZ) в расплавленной форме пригодны любые известные специалистам методы. Так, например, пленку по меньшей мере одной полиамидной композиции (PZ) в расплавленной форме можно охлаждать посредством системы воздушного или водяного охлаждения, или реализуя контакт пленки с холодной поверхностью.

Пленку по меньшей мере одной полиамидной композиции (PZ) в расплавленной форме охлаждают на стадии iii), например, до температуры ниже температуры плавления (TM(PZ)) по меньшей мере одной полиамидной композиции (PZ), получая полимерную пленку (Р). Пленку по меньшей мере одной полиамидной композиции (PZ) в расплавленной форме охлаждают на стадии iii) предпочтительно до температуры ниже температуры стеклования (TG(PZ)) по меньшей мере одной полиамидной композиции (PZ).

Так, например, пленку по меньшей мере одной полиамидной композиции (PZ) в расплавленной форме охлаждают до температуры, находящейся в интервале от 0 до 100°С, предпочтительно от 10 до 80°С, особенно предпочтительно от 15 до 70°С, причем температура, до которой охлаждают пленку по меньшей мере одной полиамидной композиции (PZ) в расплавленной форме, ниже температуры плавления (TM(PZ)) по меньшей мере одной полиамидной композиции (PZ), предпочтительно ниже ее температуры стеклования (TG(PZ)).

Таким образом, объектом настоящего изобретения является также способ получения полимерной пленки (Р), в соответствии с которым пленку по меньшей мере одной полиамидной композиции (PZ) в расплавленной форме охлаждают на стадии iii) до температуры ниже температуры плавления (TM(PZ)) по меньшей мере одной полиамидной композиции (PZ).

Варианты и предпочтительные варианты полученной на стадии iii) полимерной пленки (Р) соответствуют приведенным выше вариантам и предпочтительным вариантам предлагаемой в изобретении полимерной пленки(Р).

Стадии ii) и iii) можно осуществлять последовательно или одновременно.

Предпочтительно дополнительно осуществляют стадию i1), на которой в другом экструдере осуществляют приготовление по меньшей мере одного другого полимера (Р2) в расплавленной форме.

В этом случае способ получения полимерной пленки (Р) включает следующие стадии:

i) предоставление по меньшей мере одной полиамидной композиции (PZ) в расплавленной форме в первом экструдере, которая содержит следующие компоненты:

(A) от 2 до 30% масс. по меньшей мере одного аморфного полиамида, полученного полимеризацией следующих компонентов:

(А1) по меньшей мере одной дикарбоновой кислоты и

(А2) по меньшей мере одного диамина, и

(B) от 70 до 98% масс. по меньшей мере одного частично кристаллического полиамида,

причем компонент (А1) содержит изофталевую кислоту, а компонент (А2) содержит 2-метил-1,5-диаминопентан, и причем соответствующие количества в массовых процентах указаны в пересчете на сумму массовых процентов компонентов (А) и (В),

i1) приготовление в другом экструдере по меньшей мере одного другого полимера (Р2) в расплавленной форме,

ii) экструдирование предоставленной на стадии i) по меньшей мере одной полиамидной композиции (PZ) в расплавленной форме из первого экструдера через головку и экструдирование приготовленного на стадии i1) по меньшей мере одного другого полимера (Р2) в расплавленной форме из другого экструдера через головку, причем получают пленку по меньшей мере одной полиамидной композиции (PZ) и по меньшей мере одного другого полимера (Р2), соответственно в расплавленной форме,

iii) охлаждение полученной на стадии ii) пленки по меньшей мере одной полиамидной композиции (PZ) и по меньшей мере одного другого полимера (Р2), соответственно в расплавленной форме, причем по меньшей мере одна полиамидная композиция (PZ) и/или по меньшей мере один другой полимер (Р2) затвердевают с образованием полимерной пленки (Р).

Получение по меньшей мере одного другого полимера (Р2) в расплавленной форме на стадии i1) осуществляют в другом экструдере.

«Другим экструдером» в соответствии с настоящим изобретением является как точно один другой экструдер, так и два или более других экструдера. Предпочтительными являются два или более других экструдера.

Количество используемых других экструдеров предпочтительно соответствует количеству других слоев по меньшей мере одного другого полимера (Р2), которые должны содержаться в полимерной пленке (Р). Так, например, используют от одного до десяти, предпочтительно от одного до восьми, особенно предпочтительно от одного до шести других экструдеров.

В случае если полимерная пленка (Р) должна содержать, например, точно один другой слой по меньшей мере одного другого полимера (Р2), использованию подлежит точно один другой экструдер. В случае если полимерная пленка (Р) должна содержать точно два других слоя по меньшей мере одного другого полимера (Р2), использованию подлежат точно два других экструдера. В случае если полимерная пленка (Р) должна содержать точно пять других слоев по меньшей мере одного другого полимера (Р2), использованию подлежат точно пять других экструдеров.

Варианты и предпочтительные варианты других экструдеров соответствуют приведенным выше вариантам и предпочтительным вариантам первых экструдеров.

Варианты и предпочтительные варианты по меньшей мере одного другого полимера (Р2) соответствуют приведенным выше вариантам и предпочтительным вариантам по меньшей мере одного другого полимера (Р2).

Согласно изобретению на стадии i1) осуществляют получение по меньшей мере одного другого полимера (Р2) в расплавленной форме. Определение «в расплавленной форме» означает, что приготовление по меньшей мере одного другого полимера (Р2) осуществляют при температуре, которая превышает температуру плавления (TM(P2)) по меньшей мере одного другого полимера (Р2). Таким образом, определение «в расплавленной форме» означает, что по меньшей мере один другой полимер (Р2) обладает температурой, которая превышает температуру плавления (TM(P2)) по меньшей мере одного другого полимера (Р2). В случае если по меньшей мере один другой полимер (Р2) находится в расплавленной форме, он является текучим полимером.

Определение по меньшей мере одного другого полимера (Р2) «текучий» означает, что его можно перемещать в другом экструдере и экструдировать из другого экструдера.

Приготовление по меньшей мере одного другого полимера (Р2) на стадии i1) можно осуществлять, например, в температурном интервале от 120 до 350°С, предпочтительно от 130 до 300°С, особенно предпочтительно от 140 до 250°С, соответственно при условии, что температура приготовления по меньшей мере одного другого полимера (Р2) превышает температуру плавления этого полимера (ТМ(Р2)).

Получение по меньшей мере одного другого полимера (Р2) в другом экструдере в расплавленной форме можно осуществлять любыми известными специалистам методами.

Так, например, по меньшей мере один другой полимер (Р2) можно подавать в другой экструдер в расплавленной или твердой форме. В случае если по меньшей мере один другой полимер (Р2) подают в другой экструдер в твердой форме, речь может идти о его подаче, например, в виде гранулята и/или порошка. В подобном случае по меньшей мере один другой полимер (Р2) плавится в другом экструдере, а, следовательно, осуществляют его получение в другом экструдере в расплавленной форме.

Стадию i1) обычно осуществляют одновременно со стадией i).

Варианты и предпочтительные варианты осуществления стадий i), ii) и iii) соответствуют приведенным выше вариантам и предпочтительным вариантам осуществления стадий i), ii) и iii).

Полученная на стадии ii) пленка по меньшей мере одной полиамидной композиции (PZ) и по меньшей мере одного другого полимера (Р2), соответственно в расплавленной форме, содержит по меньшей мере одну полиамидную композицию (PZ) в качестве по меньшей мере одного первого слоя и по меньшей мере один другой полимер (Р2) в качестве по меньшей мере одного другого слоя. Полученная на стадии ii) пленка обычно содержит столько первых слоев по меньшей мере одной полиамидной композиции (PZ) в расплавленной форме, сколько было использовано первых экструдеров на стадии i), и столько других слоев по меньшей мере одного другого полимера (Р2) в расплавленной форме, сколько было использовано других экструдеров на стадии i1).

В случае осуществления стадии i1) полученная на стадии iii) полимерная пленка (Р), очевидно, является многослойной пленкой.

Полимерную пленку (Р) предпочтительно подвергают вытяжке. Полимерную пленку (Р) можно подвергать вытяжке сразу после стадии iii), а также во время осуществления стадии iii), то есть в процессе охлаждения пленки по меньшей мере одной полиамидной композиции (PZ), а также при необходимости по меньшей мере одного другого полимера (Р2).

Таким образом, объектом настоящего изобретения является также способ, в соответствии с которым дополнительно осуществляют следующую стадию:

iv) вытяжку полимерной пленки (Р), в результате которой получают вытянутую полимерную пленку (vP).

Стадии iii) и iv) можно осуществлять последовательно или одновременно.

При вытяжке полимерной пленки (Р) полимерные цепи компонента (В), содержащегося в по меньшей мере одной полиамидной композиции (PZ), ориентируются и может возрастать кристалличность компонента (В).

Кроме того, при вытяжке могут ориентироваться также полимерные цепи по меньшей мере одного другого полимера (Р2), при необходимости содержащегося в полимерной пленке (Р). Благодаря этому может возрастать также кристалличность по меньшей мере одного другого полимера (Р2).

Вытяжку полимерной пленки (Р) можно осуществлять любыми известными специалистам методами.

Так, например, полимерную пленку (Р) можно вытягивать посредством ее пропускания через по меньшей мере один валок, предпочтительно через валковую систему, или посредством растягивания пленки по ширине. В случае если полимерная пленка (Р) выполнена в виде рукавной пленки, ее вытяжку можно осуществлять посредством нагнетания воздуха в рукав и обусловленного этим растяжения полимерной пленки (Р). Очевидно возможны также комбинации обоих указанных методов.

В случае пропускания полимерной пленки (Р) через по меньшей мере один валок, предпочтительно через валковую систему, полимерная пленка (Р) вытягивается в направлении экструзии, то есть вдоль протяженности полимерной пленки (Р). В случае растягивания полимерной пленки (Р) по ее ширине, она, напротив, вытягивается перпендикулярно направлению экструзии.

В случае если полимерную пленку (Р) с целью вытяжки пропускают через по меньшей мере один валок, предпочтительно через валковую систему, полимерные цепи компонента (В), а также при необходимости по меньшей мере одного другого полимера (Р2) ориентируются параллельно направлению, в котором осуществляют вытяжку. Полученная при этом вытянутая полимерная пленка (vP) является одноосно ориентированной полимерной пленкой. В случае если полимерную пленку (vP) с целью вытяжки растягивают по ее ширине, полученная при этом вытянутая полимерная пленка (vP) также является одноосно ориентированной полимерной пленкой. В этом случае полимерные цепи компонента (В) и при необходимости по меньшей мере одного другого полимера (Р2) также ориентируются параллельно направлению, в котором осуществляют вытяжку.

Определение полимерных цепей «одноосно ориентированные» означает, что полимерные цепи ориентированы в основном в одном направлении.

В случае если полимерную пленку (Р) с целью вытяжки пропускают через валковую систему и растягивают по ширине, полимерные цепи компонента (В), а также при необходимости по меньшей мере одного другого полимера (Р2) ориентируются параллельно обоим направления, в которых осуществляют растяжение. Полученная при этом вытянутая полимерная пленка (vP) является двухосно ориентированной плимерной пленкой.

Определение полимерных цепей «двухосно ориентированные» означает, что они ориентированы в основном в двух разных направлениях, которые предпочтительно перпендикулярны друг другу.

В случае если полимерную пленку (Р) выполняют в виде рукавной пленки и подвергают ее вытяжке посредством нагнетания воздуха в рукав, полученная при этом вытянутая полимерная пленка (vP) является одноосно ориентированной полимерной пленкой.

В случае комбинирования указанных выше методов вытяжки полимерной пленки (Р), то есть выполнения полимерной пленки (Р), например, в виде рукавной пленки и ее вытяжки посредством нагнетания воздуха в рукав, а также одновременного пропускания полимерной пленки (Р) через валки с целью вытяжки, полученная вытянутая полимерная пленка (vP) является двухосно ориентированной полимерной пленкой.

Полимерную пленку (Р) обычно подвергают вытяжке при температуре, которая выше температуры стеклования (TG(PZ)) по меньшей мере одной полиамидной композиции (PZ) и ниже температуры ее плавления (TM(PZ)). Кроме того, в случае если полимерная пленка (Р) является многослойной, полимерную пленку (Р) предпочтительно подвергают вытяжке при температуре ниже температуры плавления по меньшей мере одного другого полимера (Р2), особенно предпочтительно при температуре ниже температуры плавления по меньшей мере одного другого полимера (Р2), плавящегося при наиболее низкой температуре.

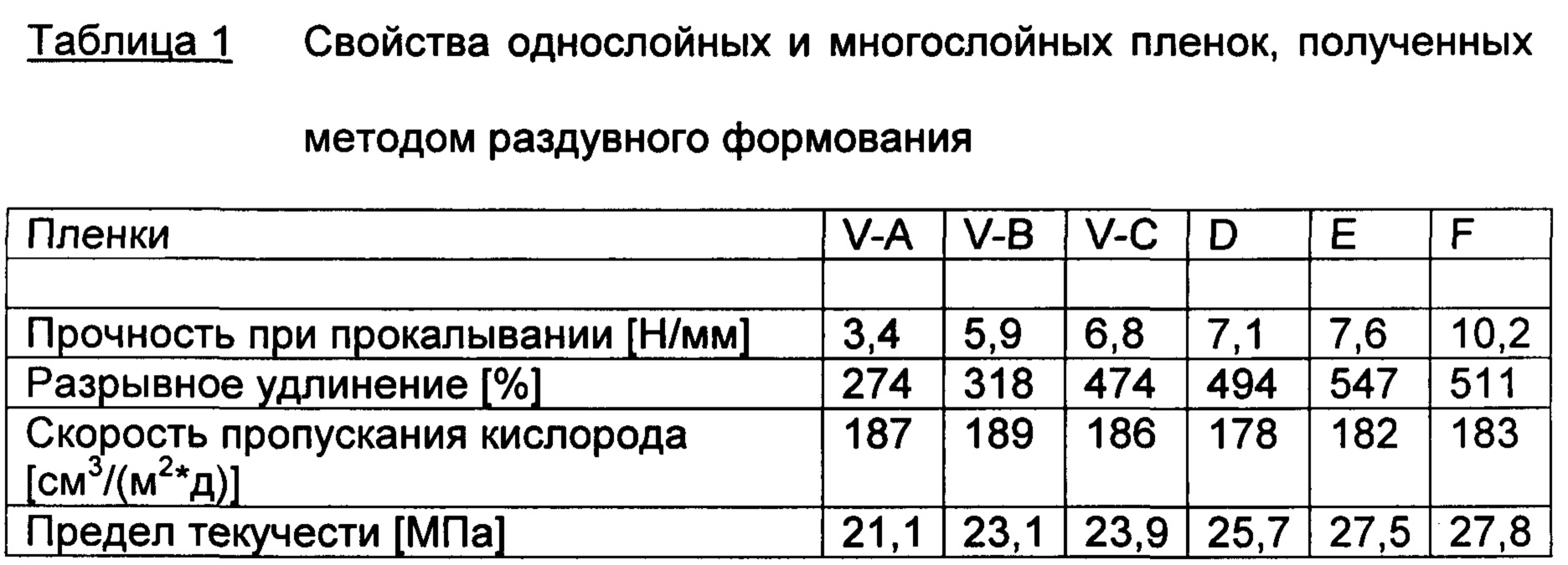

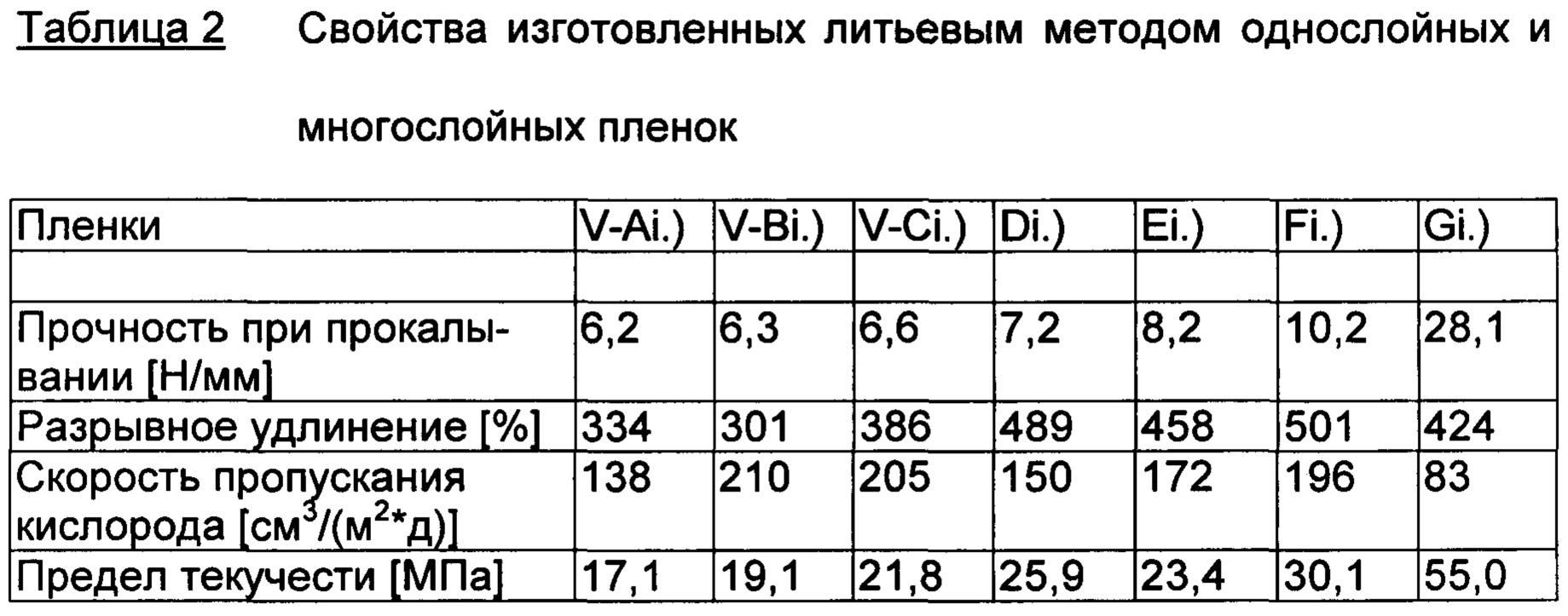

Предлагаемую в изобретении полимерную пленку (Р) можно получать, например, литьевым методом, методом раздувного формования, методом формирования двухосно ориентированных полиамидных пленок или методом мультираздувного формования.

Таким образом, объектом настоящего изобретения является также полимерная пленка (Р), полученная литьевым методом, методом раздувного формования, методом формирования двухосно ориентированных полиамидных пленок или методом мультираздувного формования.

Литьевой метод, метод раздувного формования, метод формирования двухосно ориентированных полиамидных пленок и метод мультираздувного формования как таковые известны специалистам. Указанные методы обычно предусматривают вытяжку полимерной пленки (Р), а, следовательно, этими методами получают вытянутую полимерную пленку (vP).

Литьевой метод получения полимерной пленки (Р) предпочтительно включает следующие стадии от i-c) до iv-c):

i-c) предоставление по меньшей мере одной полиамидной композиции (PZ) в расплавленной форме в первом экструдере, которая содержит следующие компоненты:

(A) от 2 до 30% масс. по меньшей мере одного аморфного полиамида, полученного полимеризацией следующих компонентов:

(А1) по меньшей мере одной дикарбоновой кислоты и

(А2) по меньшей мере одного диамина, и

(B) от 70 до 98% масс. по меньшей мере одного частично кристаллического полиамида,

причем компонент (А1) содержит изофталевую кислоту, а компонент (А2) содержит 2-метил-1,5-диаминопентан, и причем соответствующие количества в массовых процентах указаны в пересчете на сумму массовых процентов компонентов (А) и (В),

ii-c) экструдирование прндоставленной на стадии i-c) по меньшей мере одной полиамидной композиции (PZ) в расплавленной форме из первого экструдера через головку, причем получают пленку по меньшей мере одной полиамидной композиции (PZ) в расплавленной форме,

iii-c) охлаждение полученной на стадии ii-c) пленки по меньшей мере одной полиамидной композиции (PZ) в расплавленной форме, причем по меньшей мере одна полиамидная композиция (PZ) затвердевает с образованием полимерной пленки (Р),

iv-c) вытяжку полученной на стадии iii-c) полимерной пленки (Р) посредством ее пропускания через по меньшей мере один валок, предпочтительно через валковую систему, причем получают вытянутую полимерную пленку (vP).

Варианты и предпочтительные варианты осуществления стадий от i-c) до iii-c) литьевого метода соответствуют приведенным выше вариантам и предпочтительным вариантам осуществления стадий i)-iii) способа изготовления полимерной пленки (Р).

Головкой, используемой на стадии ii-c) литьевого метода, обычно является щелевая головка. Таким образом, полученная на стадии ii-c) пленка по меньшей мере одной полиамидной композиции (PZ) в расплавленной форме предпочтительно является плоской пленкой, а, следовательно, полученная на стадии iii-c) полимерная пленка (Р), соответственно полученная на стадии iv-c) вытянутая полимерная пленка (vP), предпочтительно является плоской пленкой.

Стадии iii-c) и iv-c) литьевого метода можно осуществлять последовательно или одновременно. Стадии iii-c) и iv-c) литьевого метода предпочтительно осуществляют одновременно, причем особенно предпочтительно их осуществляют одновременно и непосредственно после стадии ii-c).

Кроме того, в процессе осуществления стадии iv-c) литьевого метода предпочтительным является охлаждение используемого на этой стадии по меньшей мере одного валка, предпочтительно валковой системы.

Получение полимерной пленки (Р) методом раздувного формования предпочтительно включает следующие стадии от i-b) до iv-b):

i-b) предоставление по меньшей мере одной полиамидной композиции (PZ) в расплавленной форме в первом экструдере, которая содержит следующие компоненты:

(A) от 2 до 30% масс. по меньшей мере одного аморфного полиамида, полученного полимеризацией следующих компонентов:

(А1) по меньшей мере одной дикарбоновой кислоты и

(А2) по меньшей мере одного диамина, и

(B) от 70 до 98% масс. по меньшей мере одного частично кристаллического полиамида,

причем компонент (А1) содержит изофталевую кислоту, а компонент (А2) содержит 2-метил-1,5-диаминопентан, и причем соответствующие количества в массовых процентах указаны в пересчете на сумму массовых процентов компонентов (А) и (В),

ii-b) экструдирование предоставленной на стадии i-b) по меньшей мере одной полиамидной композиции (PZ) в расплавленной форме из первого экструдера через головку, которая является кольцевой головкой, причем получают рукавную пленку по меньшей мере одной полиамидной композиции (PZ) в расплавленной форме,

iii-b) охлаждение полученной на стадии ii-b) рукавной пленки по меньшей мере одной полиамидной композиции (PZ) в расплавленной форме, причем по меньшей мере одна полиамидная композиция (PZ) затвердевает с образованием полимерной пленки (Р),

iv-b) вытяжку полученной на стадии iii-b) полимерной пленки (Р) посредством нагнетания воздуха в рукав полимерной пленки (Р), причем получают вытянутую полимерную пленку (vP).

Варианты и предпочтительные варианты осуществления стадий от i-b) до iii-b) метода раздувного формования соответствуют приведенным выше вариантам и предпочтительным вариантам осуществления стадий i)-iii) способа изготовления полимерной пленки (Р).

В качестве головки на стадии ii-b) метода раздувного формования предпочтительно используют формующую головку Stack-Die, Helical Distributor Die или соответствующую смешанную форму. Подобные головки известны специалистам и описаны, например, в „Blown Film Extrusion", Kirk Cantor, 2-e издание, издательство Carl Hanser, Мюнхен 2011.

Стадии iii-b) и iv-b) метода раздувного формования можно осуществлять одновременно или последовательно. Стадии iii-b) и iv-b) предпочтительно осуществляют одновременно.

Получение полимерной пленки (Р) методом формирования двухосно ориентированных полиамидных пленок предпочтительно включает следующие стадии от i-o) до iv-o):

i-o) предоставление по меньшей мере одной полиамидной композиции (PZ) в расплавленной форме в первом экструдере, которая содержит следующие компоненты:

(A) от 2 до 30% масс. по меньшей мере одного аморфного полиамида, полученного полимеризацией следующих компонентов: