Многослойная термоусадочная пленка - RU2760225C1

Код документа: RU2760225C1

Чертежи

Описание

Область техники

[0001] Настоящее изобретение относится к многослойной термоусадочной пленке.

Предпосылки создания изобретения

[0002] В качестве методик обработки упаковки для пищевых продуктов, таких как свежее мясо, ветчина и сосиски и прочие продукты, в соответствующей области техники широко применяли методики, при которых из многослойной термоусадочной пленки формируют мешок или пакет, а затем наполняют содержимым, либо содержимое в исходном виде или помещенное на лоток автоматически упаковывают в процессе формирования мешка. Поскольку такие упаковочные пленки должны обладать различными свойствами, нужные свойства получают при помощи многослойных конфигураций. Например, известно применение в качестве барьерного слоя многослойной термоусадочной упаковочной пленки, причем пленка, образованная из сополимерной композиции на основе хлорида винилидена обладает превосходными экструзионными свойствами, барьерными свойствами и прозрачностью после термоусадки (патентный документ 1).

Список библиографических ссылок

[Патентный документ]

[0003] Патентный документ 1: JP 2002-220504 A

Изложение сущности изобретения

[Техническая задача]

[0004] В частности, пленки, применяемые для упаковки содержимого, включающего твердые и острые элементы, например мясо на кости, должны быть прочными. Кроме того, такое содержимое часто имеет неправильную форму. Таким образом, при усадке образующей вакуумную упаковку пленки под воздействием тепла, как правило, возникают затруднения с прилеганием пленки к неровностям поверхности содержимого. Из-за недостаточного прилегания пленки значительно ухудшается внешний вид продукта, а значит, деаэрация может быть плохой, или могут возникать проблемы, связанные с образованием мелких отверстий из-за вибрации содержимого во время транспортировки. Таким образом, в таких сферах применения необходимо обеспечить баланс между «прочностью» и «прилегающей способностью».

[0005] Настоящее изобретение создано с учетом указанных выше проблем, и цель настоящего изобретения состоит в создании многослойной термоусадочной пленки, обладающей высокой прочностью и превосходной способностью прилегать к содержимому.

[Решение проблемы]

[0006] Авторы настоящего изобретения обнаружили, что вышеописанные проблемы можно решить с помощью многослойной термоусадочной пленки, включающей промежуточный слой (b), включающий смолу на основе полиамида, причем каждое из значений предварительно заданной нагрузки и предварительно заданной стойкости к проколу соответствует определенному диапазону, и создали настоящее изобретение.

[0007] Многослойная термоусадочная пленка в соответствии с настоящим изобретением состоит из по меньшей мере трех слоев: поверхностного слоя (a), включающего термопластичную смолу; промежуточного слоя (b), включающего смолу на основе полиамида, и поверхностного слоя (с), включающего герметизирующую смолу, причем (A) нагрузка на единицу ширины при 10% удлинении составляет 0,70 Н/мм или менее как в продольном направлении (MD), так и в поперечном направлении (TD) в ходе испытания на растяжение при 90 °C, и (B) стойкость к проколу на единицу толщины составляет 0,200 Н/мкм или более.

[0008] В многослойной термоусадочной пленке величина усадки в горячей воде при 90°C составляет 33% или менее как в продольном направлении (MD), так и в поперечном направлении (TD), а толщина промежуточного слоя (b) составляет 15 мкм или более и 50 мкм или менее.

[0009] В многослойной термоусадочной пленке смола на основе полиамида в промежуточном слое (b) состоит из смеси, содержащей сополимер Nylon 6-66 и аморфный ароматический полиамид, причем аморфный ароматический полиамид содержит поликонденсат кислотного компонента, в основном содержащего изофталевую кислоту и терефталевую кислоту с алифатическим диамином, а содержание аморфного полиамида в промежуточном слое (b) находится в диапазоне от 25 до 40 мас. %.

[Полезные эффекты изобретения]

[0010] Многослойная термоусадочная пленка настоящего изобретения обладает высокой прочностью и превосходной способностью прилегания к содержимому. Таким образом, многослойную термоусадочную пленку настоящего изобретения можно использовать в разнообразных упаковочных материалах, включая упаковочные материалы для пищевых продуктов, на основании следующих фактов: во-первых, она обладает превосходной стойкостью к прокалыванию даже при использовании для упаковывания содержимого неопределенной формы, включающего твердые и острые элементы, и, во-вторых, она предотвращает перемещение содержимого из-за вибрации во время транспортировки, уменьшает разделение содержимого на части и обеспечивает хороший внешний вид продукта.

Краткое описание графических материалов

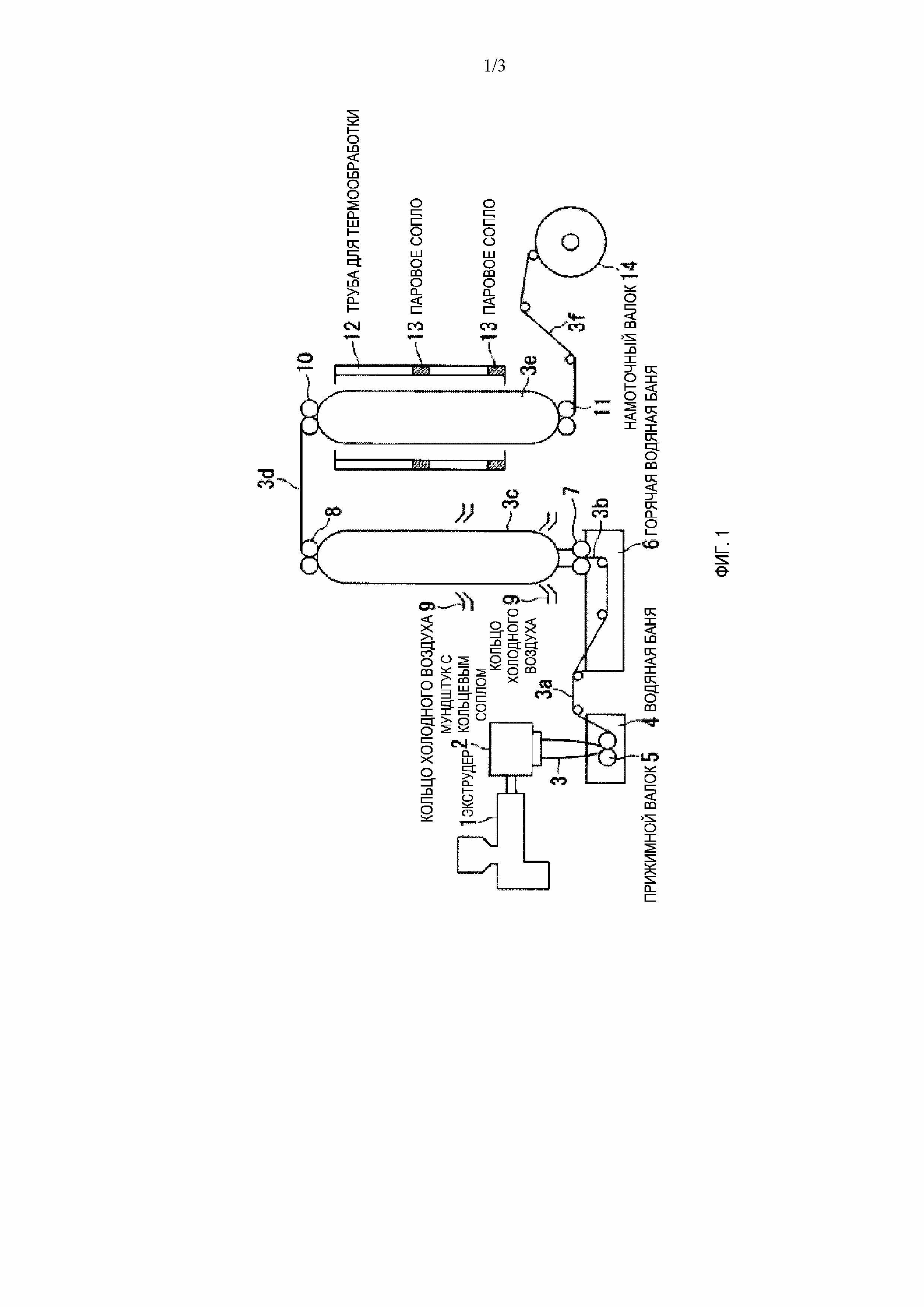

[0011] На ФИГ. 1 представлена принципиальная схема, иллюстрирующая устройство для производства многослойной термоусадочной пленки настоящего изобретения.

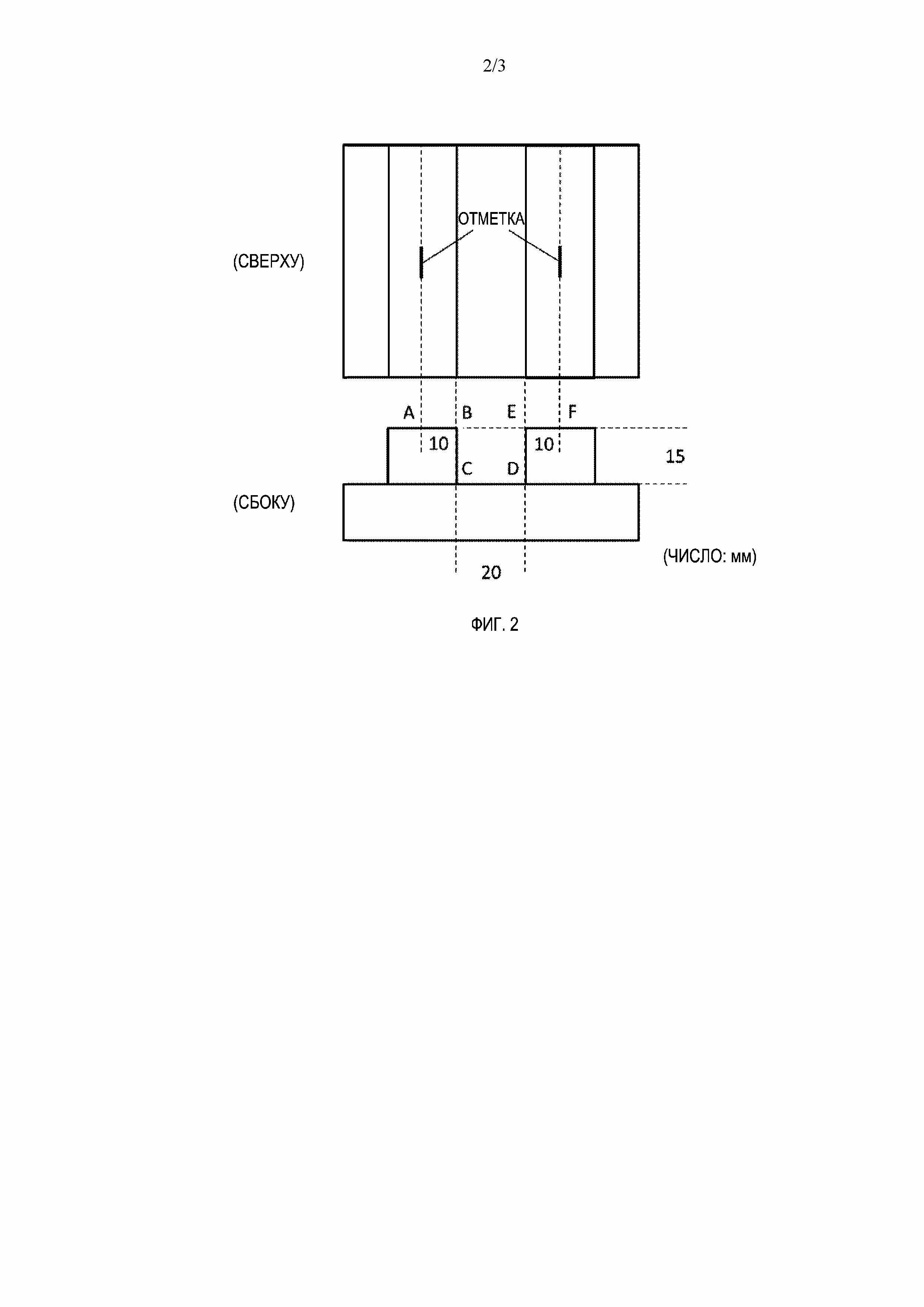

На ФИГ. 2 представлена схема, иллюстрирующая акриловый инструмент, используемый в способе оценки длины при прилегании.

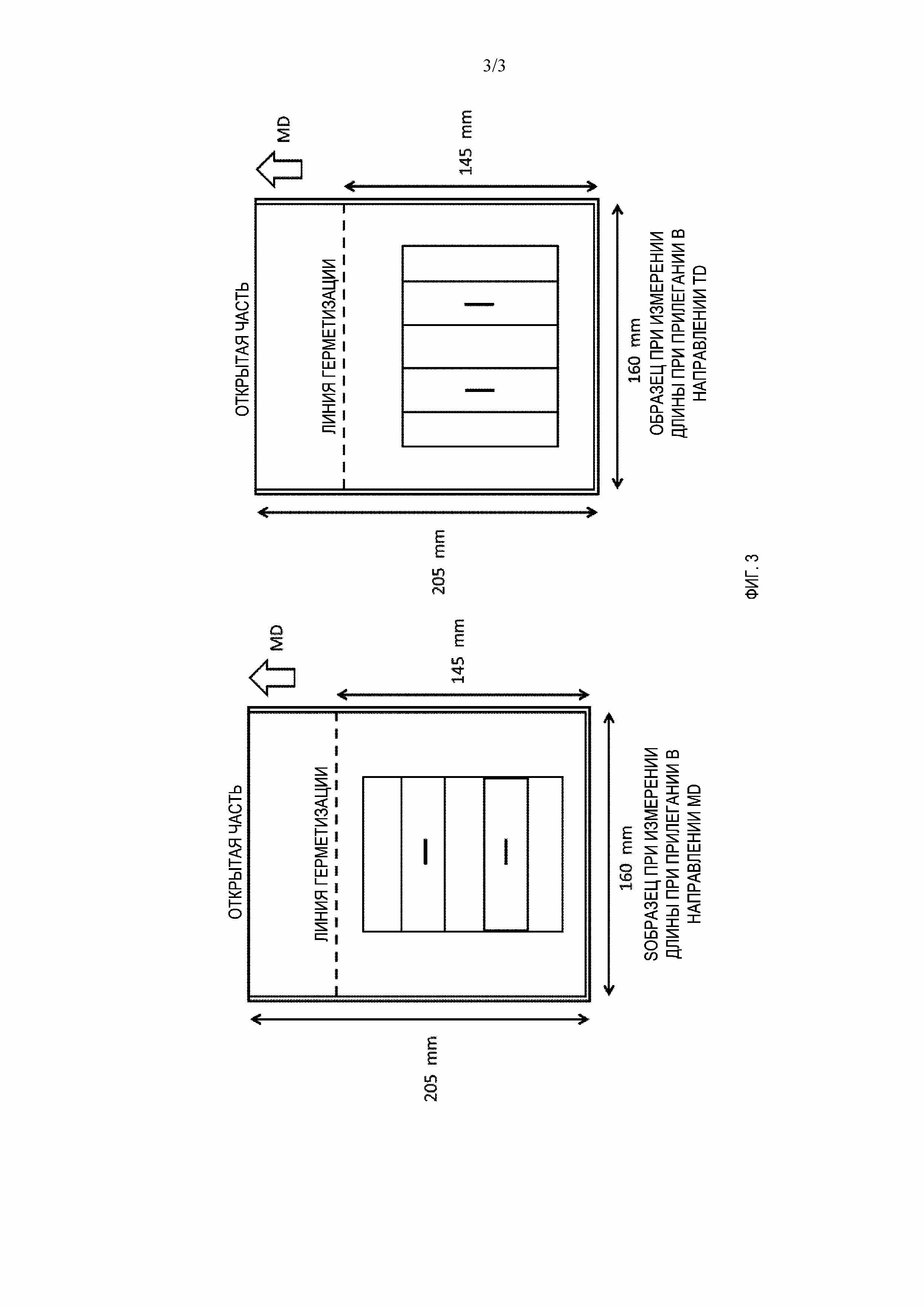

На ФИГ. 3 представлена схема, иллюстрирующая размещение акрилового инструмента в мешке-пакете при способе оценки длины при прилегании.

Описание вариантов осуществления

[0012] Многослойная термоусадочная пленка настоящего изобретения состоит из по меньшей мере трех слоев поверхностного слоя: (a), включающего термопластичную смолу; промежуточного слоя (b), включающего смолу на основе полиамида; и поверхностного слоя (с), включающего герметизирующую смолу, причем (A) нагрузка на единицу ширины при 10% удлинении составляет 0,70 Н/мм или менее как в продольном направлении (MD), так и в поперечном направлении (TD) в ходе испытания на растяжение при 90 °C, и (B) стойкость к проколу на единицу толщины составляет 0,200 Н/мкм или более. Как правило, поверхностный слой (a) соответствует наружному поверхностному слою, а поверхностный слой (c) соответствует внутреннему поверхностному слою.

[0013] Нагрузка, описанная выше в пункте (A), предпочтительно составляет 0,65 Н/мм или менее, более предпочтительно, 0,61 Н/мм или менее, как в продольном направлении (MD), так и в поперечном направлении (TD), поскольку можно легко обеспечить прилегание к содержимому. Нижний предел нагрузки не имеет конкретных ограничений и может составлять, например, 0,1 Н/мм или более, 0,2 Н/мм или более, 0,3 Н/мм или более, 0,4 Н/мм или более, или 0,45 Н/мм или более. Следует отметить, что в настоящем описании термин «нагрузка» относится к значению, измеренному способом, который будет описан в примерах.

[0014] Стойкость к проколу, описанная в приведенном выше пункте (B), предпочтительно составляет 0,250 Н/мкм или более, более предпочтительно 0,262 Н/мкм или более, поскольку так можно легко получить высокопрочную многослойную термоусадочную пленку. Верхний предел стойкости к проколу не имеет конкретных ограничений и может составлять, например, 1,000 Н/мкм или менее, 0,800 Н/мкм или менее, 0,600 Н/мкм или менее, 0,500 Н/мкм или менее, 0,400 Н/мкм или менее или 0,384 Н/мкм или менее. Следует отметить, что в настоящем описании термин «стойкость к проколу» относится к значению, измеренному способом, который будет описан в примерах.

[0015] Термопластичная смола в составе поверхностного слоя (a) представляет собой, например, смолу, обладающую подходящей растяжимостью в многослойном состоянии с промежуточным слоем (b), включающим смолу на основе полиамида, и препятствует проникновению воды в промежуточный слой (b), и предпочтительно термопластичная смола отличается от смолы на основе полиамида, в частности термопластичная смола имеет меньшую гигроскопичность, чем смола на основе полиамида. Примеры предпочтительных термопластичных смол включают термопластичные смолы, традиционно широко применяемые для получения многослойных пленок на основе полиамидных смол, в частности линейный полиэтилен низкой плотности (LLDPE), полиэтилен очень низкой плотности (VLDPE) и полиэтилен низкой плотности (LDPE) (к этим полиэтиленам относятся, наряду с полиэтиленами, полученными с использованием известного катализатора (катализатор Циглера — Натта), полиэтилены, полимеризованные с использованием катализатора с одним центром полимеризации (металлоценовый катализатор) и смолы на основе полиолефина, такие как полипропилен, сополимеры пропилена и этилена, сополимеры пропилена и этиленбутена-1, сополимеры этилена и винилацетата, сополимеры этиленакриловой кислоты, сополимеры этилена и метакриловой кислоты и сополимеры этилена и этилакрилата (компонент-сомономер, отличный от олефина сополимеров, содержится в относительно малом количестве (менее 50 мас. %)). Кроме того, также используют смолы на основе полиэфира и т. п. Среди этих смол смолы на основе полиэфира имеют превосходные свойства поверхности, такие как прозрачность, твердость поверхности, возможность печати и термостойкость, и они являются особенно предпочтительными материалами для поверхностного слоя (a) в настоящем изобретении.

[0016] Если в составе поверхностного слоя (a) есть смола на основе полиэфира (PET), применяют как алифатическую смолу на основе полиэфира, так и ароматическую смолу на основе полиэфира. Компонент дикарбоновой кислоты, используемый в полимере на основе сложных полиэфиров, может быть компонентом, с помощью которого в рамках обычного способа производства получают сложный полиэфир, и, помимо терефталевой кислоты и изофталевой кислоты, к его примерам относятся димерные кислоты, содержащие димер ненасыщенной жирной кислоты, адипиновую кислоту, щавелевую кислоту, малоновую кислоту, янтарную кислоту, азелаиновую кислоту, себациновую кислоту, фталевую кислоту, 5-трет-бутилизофталевую кислоту, нафталиндикарбоновую кислоту, дифенилэфирдикарбоновую кислоту, циклогександикарбоновую кислоту и т. п. Можно использовать один компонент дикарбоновой кислоты или можно использовать комбинацию двух или более компонентов дикарбоновой кислоты. Диоловый компонент, используемый в полимере на основе сложного полиэфира, может быть компонентом, с помощью которого в рамках обычного способа производства получают сложный полиэфир, и примеры включают этиленгликоль, пропиленгликоль, тетраметиленгликоль, неопентилгликоль, гексаметиленгликоль, диэтиленгликоль, полиалкиленгликоль, диметанол 1,4-циклогексана и 2-алкил-1,3-пропандиол. Можно использовать один диоловый компонент или можно использовать комбинацию двух или более диоловых компонентов.

[0017] Среди них предпочтительным является полимер на основе сложного ароматического полиэфира, содержащий компонент ароматической дикарбоновой кислоты, а в особенности предпочтительным является сложный полиэфир, содержащий терефталевую кислоту в качестве компонента дикарбоновой кислоты, и диол, содержащий до 10 атомов углерода, например полиэтилентерефталат, полибутилентерефталат или т. п. Кроме того, предпочтительно использовать сополимер полиэфира, в котором предпочтительно не более 30 мол.%, более предпочтительно не более 15 мол.% терефталевой кислоты замещено другой дикарбоновой кислотой, такой как изофталевая кислота, или сополимер полиэфира, в котором часть диольного компонента, такого как этиленгликоль, замещена другим диолом, таким как 1,4-циклогександиол (например, Kodapak PET#9921 от Eastman Kodak Company). Можно использовать одну смолу на основе полиэфира или две или более различных смол на основе полиэфира в виде смеси.

[0018] Предпочтительно используемый полимер на основе сложного полиэфира имеет ограниченную вязкость от приблизительно 0,6 до 1,2. Наружный поверхностный слой (а) может также содержать до 20 мас. % термопластичного полимера, отличного от полимера на основе сложного полиэфира, такого как термопластичный эластомер, типичным примером которого является термопластичный полиуретан, или полимера на основе полиолефина, модифицированного кислотой, такой как малеиновая кислота или ее ангидрид. Поверхностный слой (a), включающий термопластичную смолу, может быть тоньше промежуточного слоя (b), и иметь толщину, например, 3% или более и 70% или менее от толщины промежуточного слоя (b) для сохранения отличной растяжимости и механических свойств промежуточного слоя (b), содержащего смолу на основе полиамида. В частности, поверхностный слой (a) предпочтительно имеет толщину 6% или более и 50% или менее (например, 6% или более и менее 50%) от толщины промежуточного слоя (b).

[0019] Примеры смолы на основе полиамида (PA) в составе промежуточного слоя (b) могут включать алифатические полиамидные полимеры, такие как Nylon 6, Nylon 66, Nylon 11, Nylon 12, Nylon 69, Nylon 610 и Nylon 612; и алифатические полиамидные сополимеры, такие как Nylon 6-66, Nylon 6-69, Nylon 6-610 и Nylon 66-610 и Nylon 6-12. Среди них с точки зрения технологичности особенно предпочтительны Nylon 6-66 и Nylon 6-12. Доля Nylon 66 в сополимере Nylon 6-66 с точки зрения технологичности может составлять от 5 до 30 мас. % и предпочтительно от 10 до 20 мас. %.

[0020] Эти алифатические полиамидные (со)полимеры можно использовать по отдельности или два или более из них можно использовать в виде смеси. Кроме того, также применяют смесь такого алифатического полиамидного (со)полимера в качестве основного компонента с аморфным ароматическим полиамидом, в частности смесь, содержащую, например, сополимер Nylon 6-66 и аморфного ароматического полиамида. В качестве аморфного ароматического полиамида используют аморфный ароматический полиамид, который содержит поликонденсат кислотного компонента, преимущественно содержащего изофталевую кислоту и терефталевую кислоту с алифатическим диамином, и вышеописанный поликонденсат является особенно предпочтительным для использования. В качестве кислотного компонента предпочтительна смесь, содержащая 40–98 мол.% компонента-изофталевой кислоты и 2–60 мол.% компонента-терефталевой кислоты. Другие кислотные компоненты, такие как адипиновая кислота, также могут присутствовать при необходимости, при условии сохранения вышеуказанных диапазонов количеств компонента изофталевой кислоты и компонента терефталевой кислоты. Следует отметить, что в кислотном компоненте, преимущественно содержащем изофталевую кислоту и терефталевую кислоту, общее количество изофталевой кислоты и терефталевой кислоты составляет, например, от 50 до 100 мол.%, и может составлять от 60 до 100 мол.%, от 70 до 100 мол.%, от 80 до 100 мол.% (например, от 90 до 100 мол.%, от 95 до 100 мол.%, от 98 до 100 мол.%, 100 мол.% и т. п.). В качестве алифатического диамина предпочтительно используют гексаметилендиамин отдельно или в смеси с бис(п-аминоциклогексилметаном) в виде компонента, присутствующего в небольшом количестве. С точки зрения универсальности предпочтительным является аморфный сополимер Nylon, широко известный как Nylon 6I-6T (Ny6I-6T), в котором алифатический диамин содержит только гексаметилендиамин. Эти аморфные ароматические полиамиды, как правило, имеют температуру стеклования (Tg) приблизительно от 90 до 135 °C. Примеры доступных в продаже продуктов включают GRIVORY G21 (Tg = 125 °C) производства компании EMS и SELAR PA3426 (Tg = 127 °C) производства компании DuPont.

[0021] Содержание аморфного ароматического полиамида в смоле на основе полиамида, образующей промежуточный слой (b), составляет по существу от 25 до 40 мас. %, предпочтительно от 30 до 40 мас. %. В случае когда содержание аморфного ароматического полиамида составляет 25 мас. % или более, рост величины нагрузки на единицу ширины при удлинении 10% менее вероятен, так что можно легко обеспечивать достаточное прилегание. С другой стороны, если содержание аморфного ароматического полиамида составляет 40 мас. % или менее, легко достигнуть достаточной стойкости к проколу.

[0022] Поверхностный слой (с) содержит герметизирующую смолу. Однако если герметизирующая смола выбрана с учетом прочности при герметизации, можно не добиться желаемой высокой прилегающей способности. Предпочтительным является обеспечение (в дополнение к высокой прилегающей способности) удовлетворительной стойкости к проколу, прочности при герметизации и термостойкости, например, при температурах окружающей среды, когда мешок из многослойной пленки заполняют содержимым, и при высоких температурах, при которых происходит ее термоусадка или термостерилизация. Герметизирующая смола представляет собой, например, сополимер этилена и α-олефина, а предпочтительно сополимер этилена и α-олефина, по существу имеющий плотность менее 0,917 г/см3. Используемый в настоящем документе термин «по существу» означает, что смесь такой смолы в качестве основного компонента (55 мас. % или более) с любой другой смолой можно использовать в пределах диапазона, в котором обеспечивают прилегающую способность, стойкость к проколу, прочность при герметизации и термостойкость. Если плотность сополимера этилена и α-олефина составляет менее 0,917 г/см3, можно легко достичь желаемой высокой прилегающей способности. Плотность сополимера этилена и α-олефина предпочтительно составляет 0,916 г/см3 или менее, и, с точки зрения прочности при герметизации, и термостойкости предпочтительно составляет 0,890 г/см3 или более, а более предпочтительно 0,902 г/см3 или более. К примерам сополимера этилена и α-олефина, используемым в настоящем изобретении, относятся SSC-VLDPE и SSC-LLDPE, полимеризованные с использованием катализатора с одним центром полимеризации (SSC), известные VLDPE и LLDPE и сополимеры с плотностью в диапазоне менее 0,917 г/см3. Можно использовать один сополимер этилена и α-олефина или при необходимости можно смешивать два или более сополимера этилена и α-олефина. Кроме того, сополимеры этилена и α-олефина, EVA, EAA, EMA, EEA, EBA и т. п. используют в качестве смолы, содержащей такую смолу в качестве основного компонента и способной смешиваться с любой другой смолой. К примерам сополимеров этилена и α-олефина, полимеризованных с использованием катализатора с одним центром полимеризации, относятся EXACT производства EXXON; Affinity и Elite производства Dow Chemical Company; Yumerit производства Ube Industries, Ltd.; Evolue производства Mitsui Chemicals, Inc.; Kernel производства Japan Polychem Corporation; и Harmorex производства Japan Polyolefins Corporation. К примерам известных сополимеров этилена и α-олефина относятся Attain и Dowrex производства Dow Chemical Company. В дальнейшем герметизирующая смола может называться «уплотняющей смолой».

[0023] Многослойная термоусадочная пленка настоящего изобретения включает в качестве основных составляющих слоев поверхностный слой (a), включающий термопластичную смолу, промежуточный слой (b), включающий смолу на основе полиамида, и поверхностный слой (c), включающий герметизирующую смолу, и может дополнительно содержать промежуточный слой, отличный от промежуточного слоя (b) (при необходимости) для улучшения функциональности или технологичности готовой многослойной пленки. Примеры такого промежуточного слоя будут указаны ниже.

[0024] К примерам газонепроницаемой смолы, составляющей газонепроницаемый промежуточный слой (d), могут относиться, в частности, смолы, применяемые в качестве непроницаемого для кислорода слоя: известные EVOH, ароматические полиамиды, имеющие ароматический диамин, такой как адипамид полиметаксилена (Nylon MXD6) и аморфный ароматический полиамид, содержащий ароматическую карбоновую кислоту, такой как изофталамид/терефталамид полигексаметилена (Nylon 6I-6T), который представляет собой сополимер изофталевой кислоты, терефталевой кислоты и диамина гексаметилена. Предпочтительной смолой, составляющей другой промежуточный слой, является сополимер по меньшей мере одного мономера, содержащего атом кислорода в молекуле с этиленом. Более конкретно, они называются: сополимер этилена и винилацетата (EVA), сополимер этилена и метакриловой кислоты (EMAA), сополимер этилена и метилметакрилата (EMMA), сополимер этилена и метилакрилата (EMA), сополимер этилена и акриловой кислоты (EAA), сополимер этилена и бутилакрилата (EBA), иономерная (IO) смола и т. п.

[0025] При необходимости в виде промежуточного слоя может быть предусмотрен слой адгезивной смолы, например в случае, когда прочность адгезии между соответствующими слоями недостаточна, а также можно выбирать и использовать смолу, составляющую еще один промежуточный слой. Более предпочтительно, в качестве адгезивной смолы можно использовать EVA, EEA, EAA, кислотно-модифицированный полиолефин (продукт реакции гомополимера или сополимера олефинов и т. п. с ненасыщенной карбоновой кислотой, такой как малеиновая кислота или фумаровая кислота, кислотный ангидрид, сложный эфир или соль металла, например, кислотно-модифицированный VLDPE, кислотно-модифицированный LLDPE и кислотно-модифицированный EVA). Подходящим примером является смола на основе олефина, модифицированного кислотой, такой как малеиновая кислота или ее ангидрид или т. п.

[0026] К любому из слоев можно дополнительно добавлять смазочный материал, антистатический агент или т. п. К примерам пригодных для использования смазочных материалов относятся смазочные материалы на основе углеводородов, смазочные материалы на основе жирных кислот, смазочные материалы на основе амидов жирных кислот, смазочные материалы на основе сложных эфиров и металлических мыл. Смазочные материалы могут находиться в жидкой или твердой форме. Конкретные примеры смазочных материалов на углеводородной основе включают жидкий парафин, натуральный парафин, полиэтиленовый воск и микровоск. Примеры смазывающего материала на основе жирных кислот включают стеариновую кислоту и лауриновую кислоту. Примеры смазывающего материала на основе амидов жирных кислот включают в себя амид стеариновой кислоты, амид пальмитиновой кислоты, амид N-олеилпальмитиновой кислоты, амид бегеновой кислоты, амид эруковой кислоты, амид арахидиновой кислоты, амид олеиновой кислоты, метиленбисстеарамид и этиленбисстеарамид. Примеры смазывающего материала на основе сложного эфира включают стеарат бутила, гидрогенизированное касторовое масло, моностеарат этиленгликоля и моноглицерид стеариновой кислоты. Металлическое мыло получают из жирной кислоты, имеющей от 12 до 30 атомов углерода, а примеры включают стеарат цинка и стеарат кальция. Среди этих смазочных материалов предпочтительными являются смазочные материалы на основе амидов жирных кислот и металлические мыла из-за их способности смешиваться с полиолефиновым полимером. В качестве предпочтительного примера смазывающего материала добавляют амид бегеновой кислоты, амид олеиновой кислоты или амид эруковой кислоты в форме маточного концентрата. В случае если маточный концентрат содержит 20 мас. % смазочного материала, предпочтительное добавляемое количество в вышеуказанный слой находится в диапазоне от 1 до 10 мас. %.

[0027] В качестве антистатического агента предпочтительно использовать поверхностно-активное вещество. В качестве поверхностно-активного вещества можно использовать анионное поверхностно-активное вещество, катионное поверхностно-активное вещество, неионное поверхностно-активное вещество, амфотерное поверхностно-активное вещество или их смесь. Антистатический агент предпочтительно добавляют в количестве от 0,05 до 2 мас. %, еще более предпочтительно от 0,1 до 1 мас. % от смолы слоя, к которому его добавляют.

[0028] Будут описаны предпочтительные аспекты конфигурации слоев многослойной термоусадочной пленки в соответствии с вариантом осуществления настоящего изобретения. Однако эти примеры приведены исключительно в иллюстративных целях, и настоящее изобретение не ограничивается только этими примерами.

(1) Полиэфирная смола / адгезивная смола / полиамидная смола / адгезивная смола / уплотняющая смола.

(2) Полиэфирная смола / адгезивная смола / полиамидная смола / газонепроницаемая смола / адгезивная смола / уплотняющая смола.

(3) Полиэфирная смола / адгезивная смола / полиамидная смола / адгезивная смола / газонепроницаемая смола / адгезивная смола / уплотняющая смола.

(4) Полиэфирная смола / адгезивная смола / полиамидная смола / адгезивная смола / газонепроницаемая смола / адгезивная смола / полиамидная смола / адгезивная смола / уплотняющая смола.

(5) Полиэфирная смола / адгезивная смола / полиамидная смола / газонепроницаемая смола / полиамидная смола / адгезивная смола / уплотняющая смола.

(6) Полиолефиновая смола / адгезивная смола / полиамидная смола / адгезивная смола / уплотняющая смола.

(7) Полиолефиновая смола / адгезивная смола / полиамидная смола / газонепроницаемая смола / адгезивная смола / уплотняющая смола.

(8) Полиолефиновая смола / адгезивная смола / полиамидная смола / адгезивная смола / газонепроницаемая смола / адгезивная смола / уплотняющая смола.

(9) Полиолефиновая смола / адгезивная смола / полиамидная смола / адгезивная смола / газонепроницаемая смола / адгезивная смола / полиамидная смола / адгезивная смола / уплотняющая смола.

(10) Полиолефиновая смола / адгезивная смола / полиамидная смола / газонепроницаемая смола / полиамидная смола / адгезивная смола / уплотняющая смола.

[0029] Многослойная термоусадочная пленка настоящего изобретения предпочтительно сформирована в виде многослойной пленки, имеющей конечную толщину от 30,5 до 250 мкм, в частности от 40 до 150 мкм, путем ламинирования, растяжения и релаксации вышеуказанных слоев. Кроме того, предпочтительно, чтобы суммарная толщина составляла от 60 до 250 мкм, в частности от 60 до 150 мкм, при использовании с мясом на кости, содержащим острые разрезанные кости, когда особенно требуется высокая стойкость к прокалыванию.

[0030] Более конкретно, достаточно, чтобы толщина поверхностного слоя (a), включающего термопластичную смолу, составляла от 0,5 до 25 мкм, в частности от 1 до 15 мкм, а толщина промежуточного слоя (b), включающего смолу на основе полиамида, предпочтительно составляла от 15 до 50 мкм, более предпочтительно от 20 до 25 мкм. Если толщина промежуточного слоя (b) составляет 15 мкм или более, меньше вероятность, что возрастет величина усадки многослойной пленки в горячей воде, и меньше вероятность, что ухудшится прилегающая способность. С другой стороны, если толщина составляет 50 мкм или менее, можно легко добиться достаточной величины усадки в горячей воде, чтобы в пленке меньше образовывались складки.

[0031] Поверхностный слой (c), включающий уплотняющую смолу, предпочтительно имеет толщину в диапазоне от 10 до 150 мкм, в частности от 15 до 100 мкм. В частности, если поверхностный слой (a) представляет собой смолу на основе полиэфира, толщина слоя (a) меньше толщины слоя (b), и в частности первый слой предпочтительно составляет от 3 до 70%, в частности от 6 до 50% от последнего, для согласования растяжимости по двум осям.

[0032] Толщина необязательного слоя (d) газонепроницаемой смолы составляет, например, от 1 до 30 мкм, предпочтительно в диапазоне от 2 до 15 мкм. В случае если толщина слоя газонепроницаемой смолы составляет 1 мкм или более, меньше вероятность, что эффект улучшения непроницаемости для кислорода окажется низким, а если толщина составляет 30 мкм или менее, не будет затруднений с экструдированием слоя и растяжением многослойной пленки. Может быть предусмотрен только один слой адгезивной смолы, или может быть предусмотрено множество слоев адгезивной смолы. Толщина слоя адгезивной смолы не имеет конкретных ограничений и уместной является толщина в диапазоне от 0,3 до 5 мкм.

[0033] Величина усадки многослойной термоусадочной пленки настоящего изобретения в горячей воде при 90 °C предпочтительно составляет 33% или менее как в продольном направлении (MD), так и в поперечном направлении (TD). Нижний предел не имеет конкретных ограничений, но предпочтительно составляет 5% или более, более предпочтительно 10% или более, еще более предпочтительно 20% или более, поскольку при незначительной величине усадки в горячей воде в пленке легко образуются складки. Следует отметить, что в настоящем описании термин «величина усадки в горячей воде» относится к значению, измеренному способом, который будет описан в примерах.

[0034] Многослойную термоусадочную пленку настоящего изобретения предпочтительно получают с помощью метода надувания, и его предпочтительный аспект будет описан в настоящем документе.

Способ получения многослойной термоусадочной пленки

[0035] Многослойную термоусадочную пленку в соответствии с вариантом осуществления настоящего изобретения получают, например, путем ламинирования и растягивания слоев.

[0036] Многослойная термоусадочная пленка в соответствии с вариантом осуществления настоящего изобретения может быть изготовлена, например, с использованием устройства, показанного на ФИГ. 1. В устройстве, показанном на ФИГ. 1, например, трубчатый корпус (заготовку) 3, включающее наружный поверхностный слой, промежуточный слой и внутренний поверхностный слой, коэкструдируют через мундштук 2 с кольцевым соплом из нескольких экструдеров 1 (изображен только один экструдер), в соответствии с количеством ламинируемых смол, составляющих многослойную пленку. Во время коэкструзии трубчатого корпуса 3 при необходимости применяют деблокирующее вещество, представленное соевым маслом, эфиром жирной кислоты и глицерина, пропиленгликолем и т. п. Расплавленный трубчатый корпус 3 сразу же после коэкструзии переводят в плоское состояние и захватывают прижимным валком 5 при охлаждении на водяной бане 4 до температуры, равной температуре плавления смолы, составляющей основную часть каждого из слоев, или менее, предпочтительно до 20 °C или ниже и более предпочтительно до 15 °C или ниже. После этого захваченное плоское изделие 3a (многослойную пленку) вводят в горячую водяную баню 6 с температурой, равной температуре плавления смолы, составляющей основную часть каждого из слоев, или менее, например от 80 до 95 °C. Во время введения плоского изделия 3a в горячую водяную баню 6 при необходимости используют деблокирующее вещество, представленное соевым маслом, эфиром жирной кислоты и глицерина, пропиленгликолем и т. п. Затем нагретое плоское изделие 3b вытягивают вверх. Затем из плоского изделия 3b формируют трубчатый корпус 3c в форме пузыря путем пропускания потока воздуха между парой прижимных валков 7 и 8 с одновременным растягиванием по двум осям в направлении обработки (продольном направлении, MD), и направлении, перпендикулярном направлению обработки (поперечном направлении, TD), с охлаждением с помощью кольца 9 холодного воздуха от 10 до 30 °C. Коэффициенты растяжения рассчитывают на основе следующих уравнений, и они предпочтительно составляют от 2,5 до 4 раз, более предпочтительно от 2,5 до 3,5 раз, особенно предпочтительно от 2,8 до 3,5 раз в обоих направлениях:

коэффициент продольного (MD) растяжения = скорость намотки прижимного валка 8 / скорость намотки прижимного валка 7;

коэффициент поперечного (TD) растяжения = ширина плоского изделия 3d / ширина плоского изделия 3b.

[0037] Затем плоское изделие 3d после растяжения вытягивают вниз и снова формируют из плоского изделия 3d трубчатый корпус 3e в форме пузыря путем введения потока воздуха между парой прижимных валков 10 и 11, после чего выдерживают изделие внутри трубы 12 для термообработки. Затем из форсунок 13 трубы 12 для термообработки подают пар (отдельно или вместе с воздухом), и трубчатый корпус 3e в ходе термообработки предпочтительно подвергают термообработке при температуре от 50 до 100 °C, а более предпочтительно при температуре от 60 до 95 °C. Термообработку выполняют в течение приблизительно от 1 до 20 секунд и предпочтительно в течение приблизительно от 1,5 до 10 секунд. Затем трубчатый корпус 3e в ходе термообработки подвергают релаксации таким образом, чтобы коэффициенты релаксации в продольном направлении (MD) и поперечном направлении (TD) составляли от 2 до 40%, а предпочтительно от 5 до 30%. Коэффициенты релаксации в обоих направлениях рассчитывают с помощью следующих уравнений:

коэффициент продольной (MD) релаксации = (1 - (скорость намотки валка 11 / скорость намотки валка 10) × 100 (%);

коэффициент поперечной (TD) релаксации = (1 - (ширина плоского изделия 3f / ширина плоского изделия 3d)) × 100 (%).

[0038] После такой релаксирующей термообработки плоское изделие 3f соответствует многослойной термоусадочной пленке в соответствии с вариантом осуществления настоящего изобретения, и ее наматывают на намоточный валок 14.

[Примеры]

[0039] Настоящее изобретение далее в настоящем документе будет подробно описано на основе примеров и сравнительных примеров, но настоящее изобретение не ограничено приведенными ниже примерами.

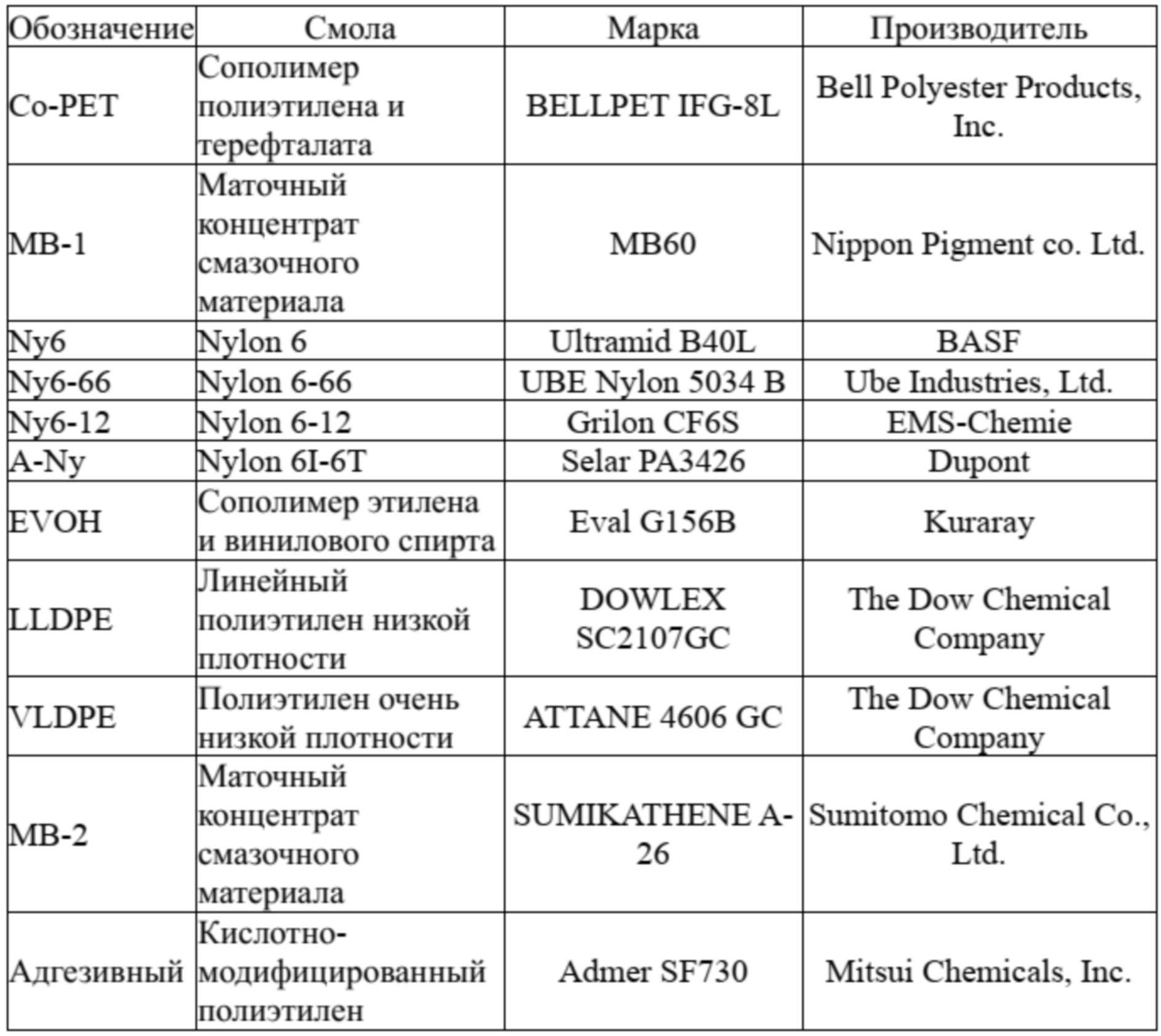

[0040] Смолы, использованные в примерах и сравнительных примерах, объединены в таблицу 1 ниже, и там же указаны сокращения.

Таблица 1

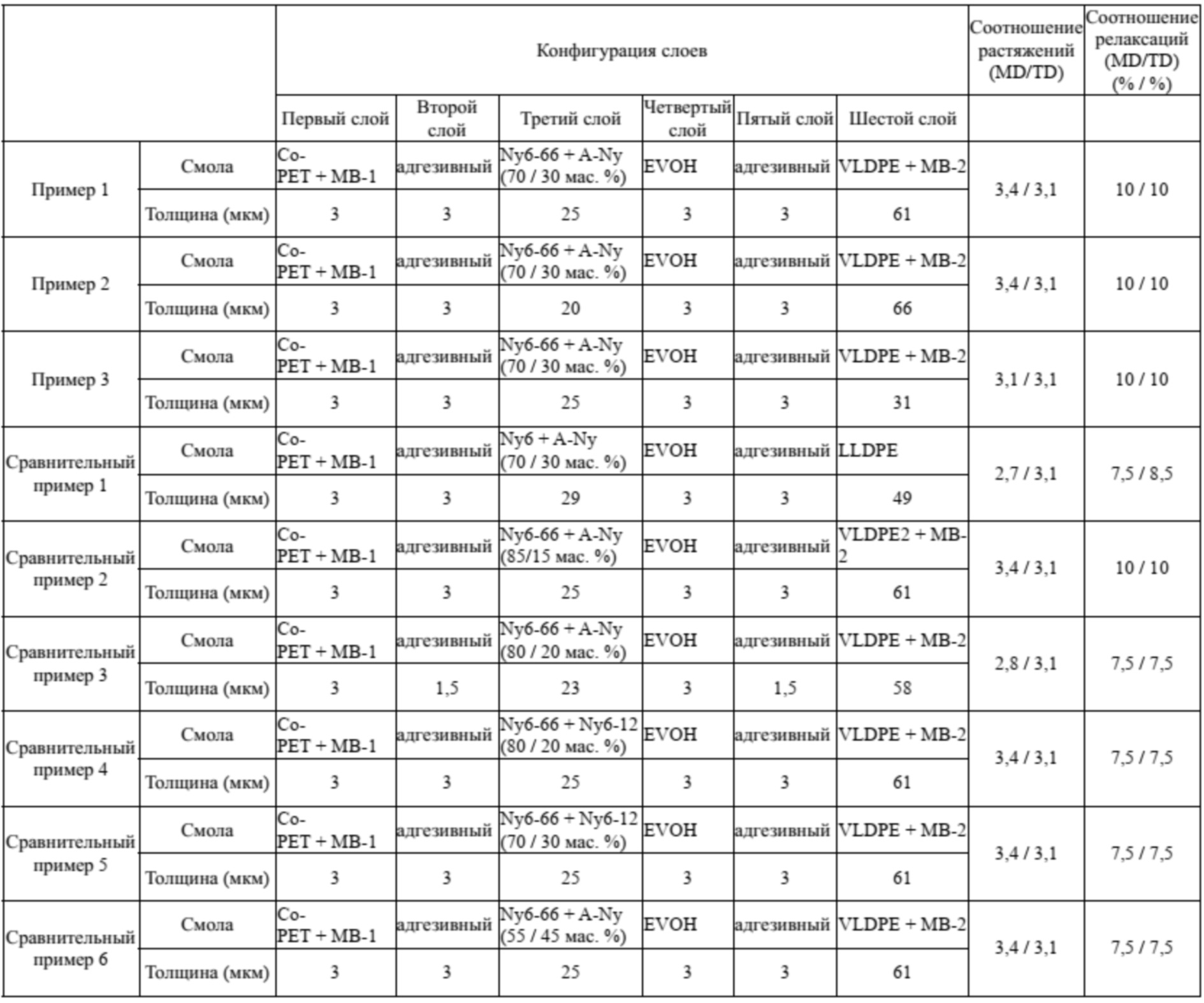

Пример 1

[0041] С помощью устройства, показанного на ФИГ. 1, каждую из смол экструдировали с помощью нескольких экструдеров 1 таким образом, чтобы получить следующую конфигурацию слоев по порядку от наружной стороны к внутренней стороне пленки: 88 мас. % Co-PET и 12 мас. % MB-1 / адгезивный слой / смесь 70 мас. % Ny6-66 и 30 мас. % A-Ny / EVOH / адгезивный слой / смесь 90 мас. % VLDPE и 10 мас. % MB-2, и каждый слой имел заданную толщину. Расплавленные смолы помещали в мундштук 2 с кольцевым соплом, расплавляли и объединяли с формированием описанной выше многослойной конфигурации, а затем коэкструдировали. Расплавленному трубчатому изделию 3, вышедшему из выпускного отверстия мундштука 2 с кольцевым соплом, придавали плоскую форму и захватывали прижимным валком 5 при быстром охлаждении до температуры приблизительно 26 °C на водяной бане 4 с образованием плоского изделия 3a, имеющего ширину 112 мм. Затем плоское изделие 3a пропускали через горячую водяную баню 6 с температурой 90 °C, после чего формировали трубчатый корпус 3c в форме пузыря. Трубчатый корпус 3c одновременно растягивали по двум осям с коэффициентом растяжения 3,4 раза в продольном направлении (MD) и 3,1 раза в поперечном направлении (TD) с помощью метода надувания при охлаждении с помощью кольца 9 холодного воздуха при температуре от 22 до 28 °C. Затем плоское изделие 3d после растяжения вводили в трубу 12 для термообработки длиной приблизительно 2 м с образованием трубчатого корпуса 3e в форме пузыря. После этого трубчатый корпус 3e нагревали до приблизительно 70 °C посредством пара, подаваемого из сопел 13, затем подвергали термообработке в течение приблизительно 2 секунд с релаксацией на 10% в продольном направлении (MD) и 10% в поперечном направлении (TD), в результате чего получали трубчатый корпус 3f (многослойная термоусадочная пленка). Общая толщина полученной многослойной термоусадочной пленки и толщина каждого из слоев показаны в таблице 2.

(Примеры 2 и 3 и сравнительные примеры 1–6)

[0042] Для примеров 2 и 3 и сравнительных примеров 1–6 были получены плоские изделия 3f (многослойные термоусадочные пленки) тем же способом, что и в примере 1, за исключением того, что условия получения пленки были изменены, как описано в таблице 2. Общая толщина полученной многослойной термоусадочной пленки и толщина каждого из слоев показаны в таблице 2.

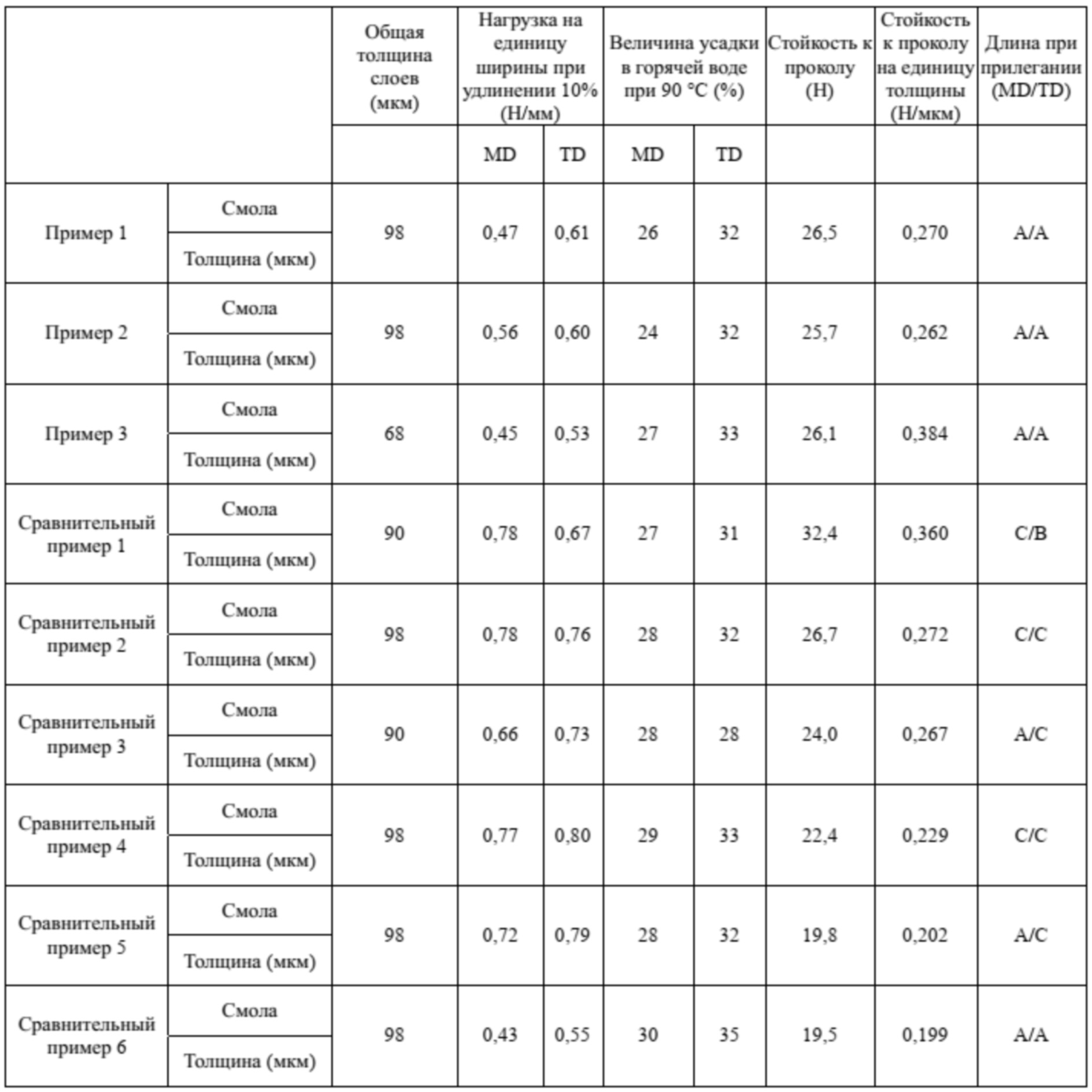

Оценка многослойной термоусадочной пленки

[0043] Стойкость к проколу, нагрузку при удлинении 10%, глубину прилегания и длину прилегания многослойных термоусадочных пленок, полученных в примерах и сравнительных примерах, измеряли с помощью следующего способа. Стойкость к проколу измеряли со стороны шестого (внутреннего) слоя пленки.

(1) Способ измерения стойкости к проколу

[0044] С использованием универсального прибора для испытания материала (RTC-1210 компании Orientec Co., Ltd.), оснащенного пробойным стержнем, имеющим полукруглый наконечник с радиусом кривизны 0,5 мм, зафиксированный образец подвергали прокалыванию со стороны внутреннего поверхностного слоя с помощью пробойного стержня на скорости 50 мм/мин в атмосфере при 23 °C и относительной влажности 50%. Измеренное значение в точке максимума (N) до разрыва пленки определялось как стойкость к проколу со стороны внутреннего поверхностного слоя.

(2) Способ измерения нагрузки на единицу ширины при удлинении 10%

[0045] Образец пленки в форме полоски шириной 10 мм и длиной 100 мм устанавливали на универсальный прибор для испытания материала (RTC-1210, компании Orientec Co., Ltd.) таким образом, чтобы расстояние между зажимами составляло 50 мм, выдерживали в термостате при 90 °C в течение 1 минуты и растягивали в направлении обработки (продольное направление, MD) при скорости испытания на растяжение 500 мм/мин. Затем измеряли нагрузку при удлинении 10%, и значение, полученное путем деления этой нагрузки на ширину 10 мм, определяли как нагрузку на единицу ширины при удлинении 10%. Такое же измерение, как описано выше, также проводили в направлении, перпендикулярном направлению обработки (в поперечном направлении, TD) для определения нагрузки на единицу ширины при удлинении на 10% в поперечном направлении (TD).

(3) Величина усадки в горячей воде

[0046] Образец пленки, маркированный на расстоянии 10 см в направлении обработки (продольное направление MD), и направлении, перпендикулярном направлению обработки (поперечное направление, TD) пленки, погружали в горячую воду, доведенную до 90 °C, на 10 секунд. Затем пленку извлекали и немедленно охлаждали водой при температуре окружающей среды. Затем измеряли отмеченные расстояния, и доли уменьшения значений от 10 см относительно исходной длины 10 см были указаны в процентах в продольном и поперечном направлениях соответственно. Испытание проводили пять раз (n = 5) на образец, определяли среднее значение для продольного направления (MD) и поперечного направления (TD), и это значение принимали в качестве величине усадки в горячей воде.

(4) Метод оценки длины при прилегании

[0047] Акриловый инструмент, показанный на ФИГ. 2, помещали в мешок-пакет, изготовленный путем трехстороннего склеивания двух пленок со стороны внутренних поверхностных слоев. Акриловый инструмент размещали двумя способами, как показано на ФИГ. 3. При измерении длины при прилегании в продольном направлении (MD) акриловый инструмент упаковывали так, что его длинная сторона была параллельна продольному направлению (MD); а при измерении длины при прилегании в поперечном направлении (TD) акриловый инструмент упаковывали так, что его длинная сторона была параллельна поперечному направлению (TD). Затем были отмечены места (A и F), расположенные на расстоянии 10 мм от обоих концов (B и E) вогнутой части. Пакет погружали в горячую воду при 90 °C на 5 секунд, затем охлаждали на воздухе и измеряли расстояние (длину) между отметками, т. е. расстояние (длину) пленки, которая прилегала к вогнутой части. Отношение расстояния (длины) к расстоянию (длине) 70 мм (расстояние (длина) между A и B + расстояние (длина) между B и C + расстояние (длина) между C и D + расстояние (длина) между D и E + расстояние (длина) между E и F), когда пленка полностью прилегала к вогнутой части, определяли по следующему уравнению (1):

расстояние (длина) прилегающей пленки / 70 мм × 100 (%) (1)

[0048] Определенные таким образом отношения прилегания расценивали следующим образом:

A: высокая прилегающая способность (85% или выше);

B: умеренная прилегающая способность (80% или выше и менее 85%); или

C: низкая прилегающая способность (менее 80%).

[0049]

[Таблица 2]

[Таблица 2-1]

[Таблица 2-2]

Реферат

Предложена многослойная термоусадочная пленка, обладающая высокой прочностью и превосходной способностью прилегания к содержимому. Многослойная термоусадочная пленка состоит из по меньшей мере трех слоев: поверхностного слоя (a), включающего термопластичную смолу; промежуточного слоя (b), включающего смолу на основе полиамида; и поверхностного слоя (c), включающего герметизирующую смолу. Нагрузка на единицу ширины при удлинении 10% составляет 0,70 Н/мм или менее как в продольном направлении (MD), так и в поперечном направлении (TD) при испытании на растяжение при 90°C. Стойкость к проколу на единицу толщины составляет 0,200 Н/мкм или более. Изобретение обеспечивает повышение прочности и прилегания пленки к содержимому. 1 з.п. ф-лы, 3 ил., 3 табл., 3 пр.

Формула

Документы, цитированные в отчёте о поиске

Многослойная термоусадочная пленка и мешок, изготовленный из нее

Многослойная термоусадочная пленка

Многослойная рукавная оболочка биаксиальной вытяжки для пищевых продуктов и способ ее получения

Пленка, используемая в качестве упаковки и оболочки для мяса или мяса с костями, и пакет, изготовленный из нее

Комментарии