Способ получения таблетки, распадающейся в ротовой полости - RU2554757C2

Код документа: RU2554757C2

Чертежи

Описание

ОБЛАСТЬ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу получения таблетки, распадающейся в ротовой полости, для введения человеку, причем таблетка содержит лекарственное вещество для лечения расстройства у человека.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Таблетки, распадающиеся в ротовой полости (ODT), также называемые таящими во рту, быстро таящими, растворяющимися во рту, быстро расплавляющимися, диспергируемыми во рту или быстрорастворимыми таблетками, представляют собой твердые лекарственные формы, которые быстро распадаются в ротовой полости человека без запивания водой. Таким образом, они, например, позволяют преодолевать проблемы, связанные с проглатыванием (особенно, у пациентов пожилого и детского возраста) и могут улучшить соблюдение пациентами предписанного лечения. Когда ODT помещается в ротовую полость, слюна вызывает ее быстрое разрушение (обычно, в течение 60 секунд, предпочтительно, в пределах 30 секунд, а предпочтительнее, в пределах 10 секунд) и диспергирование лекарственной формы так, что слюна содержит лекарственное вещество. Пациент или проглатывает смесь слюны и лекарственного вещества с тем, чтобы оно достигло желудка, или бỏльшая часть (если не все лекарственное вещество) абсорбируется через ротовую полость, глотку и/или пищевод, перед тем как оно достигнет желудка, таким образом, предотвращая метаболизм первого прохождения лекарственного вещества, и этим усиливая его биодоступность.

Разнообразные лекарственные вещества и/или комбинации могут использоваться в качестве активного ингредиента ODT, такие как, например, анальгетики и противовоспалительные средства, антацидные средства, противоглистные средства, антиаритмические средства, антибактериальные средства, антикоагулянты, антидепрессанты, противодиабетические средства, средства против диареи, противоэпилептические средства, противогрибковые средства, средства против подагры, антигистаминные средства, гипотензивные средства, средства против малярии, средства против мигрени, антимускариновые средства, антинеопластические средства и иммунодепрессанты, антипсихотические средства, антипротозойные средства, противоревматические средства, антитиреоидные средства, антивирусные средства, анксиолитики, седативные средства, снотворные средства и нейролептики, бета-блокаторы, сердечные инотропные средства, кортикостероиды, суппрессанты кашля, цитотоксические средства, деконгестанты, диуретики, ферменты, средства против паркинсонизма, желудочно-кишечные средства, антагонисты гистаминовых рецепторов, средства, регулирующие липидный метаболизм, местные анестетики, нервномышечные средства, нитраты и средства против стенокардии, опиоидные анальгетики, белки, пептиды, рекомбинантные лекарственные средства, половые гормоны, контрацептивы, спермицидные средства, стимуляторы и т.д.

Способ получения ODT (в данном описании также обозначенных как «таблетки, распадающиеся в ротовой полости») известен, наряду с другими источниками, из патента США № 5384124, права на который принадлежат компании Farmalyoc. В известном способе, образуется паста, содержащая одно или более лекарственных веществ, причем паста механически делится на стандартные дозы, имеющие хорошо определенную форму и объем, путем распределения пасты в полости заданной формы и размера, причем полости присутствуют в элементе в виде носителя из поливинилхлорида. После распределения пасты, элемент в виде носителя помещают в лиофилизатор, и паста сублимируется. Таким образом, каждая стандартная доза формируется в таблетку. Преимущество способа лиофилизации состоит не только в том, что лекарственному веществу придается очень устойчивая форма, но также что получается твердая лекарственная форма, которая распадается после контакта с жидкостью. В частности, если паста первоначально была основана на воде в качестве несущего растворителя (термин «растворитель» включает любую жидкую среду, которая может служить в качестве носителя для других веществ), такая таблетка обычно распадается после контакта с водой или жидкостью на водной основе, такой как слюна.

Известный способ широко используется в медико-биологической промышленности (см., например, обзор Deepak Kaushik, Harish Dureja и T. R. Saini «Orally disintegrating tablets: an overview of melt-mouth tablet technologies and techniques», Maharishi Dayanand University и Shri G. S. Institute of Technology and Science, опубликованный в руководстве «Tablets and Capsules», 30 июля 2004 г.). В определенных технологиях, таких как Zydis (Catalent Pharma Solutions, Somerset, NJ, USA) и Lyoc (Laboratoires Farmalyoc, Maisons-Alfort, France), используются данные конкретные технологии. Обычно, получают исходный состав в виде пасты или жидкости и помещают в предварительно сформированную блистерную упаковку. Затем данную упаковку, т.е., материал, присутствующий в упаковке, замораживают и подвергают лиофилизации для удаления воды. Полученным структурам присуща высокая пористость и быстрое разложение при контакте со слюной. Действительно, данный способ имеет много преимуществ в том, что могут быть получены таблетки, которые очень быстро распадаются, проявляют приемлемые фармакокинетические характеристики, обеспечивают лучшее соблюдение пациентами назначенного лечения и более высокую биодоступность относительно твердых составов и уменьшение побочных эффектов (см. статью Luca Dobetti «Fast-Melting Tablets: Developments and Technologies» в журнале Pharmaceutical Technology Drug Delivery, 2001, pp 44-50). Известные недостатки состоят в том, что таблетки имеют относительно низкую механическую устойчивость и высокую стоимость производства. Однако считается, что указанные недостатки присущи используемому способу лиофилизации: Лиофилизация требует использования дорогостоящего оборудования и приводит к получению таблеток, которым присуща меньшая механическая устойчивость, по сравнению, например, с традиционными технологиями прессования. Ввиду этого известный способ осуществляется путем использования конечной упаковки таблеток (т.е. блистерной упаковки) в качестве носителя в ходе всего процесса изготовления. Это по существу значит, что должна регулироваться каждая стадия получения с тем, чтобы ее можно было применять в сочетании с данной конкретной упаковкой. Это ограничивает свободу оперирования на различных стадиях изготовления и, таким образом, еще более увеличивает затраты. Однако, с учетом преимуществ лиофилизированных продуктов в виде распадающихся таблеток, производитель принимает присущую данному способу производства высокую стоимость.

Следует отметить, что из предшествующего уровня техники известны другие способы получения ODT. Например, в патентных заявках WO 93/12770 и US 2006/0057207 (права на которые принадлежат компании Pfizer Inc.) описан способ, где таблетки активно профилируются по существу по всей их поверхности прессованием замороженных гранул в закрытой прессовочной форме. Таким образом, указанный известный способ отличается от пассивного получения формы таблетки, например, использованием пассивно получаемой формы, которое происходит просто под действием силы тяжести и поверхностного натяжения. Таким путем легко регулируемым образом можно получить заданную форму. Однако данный способ имеет недостаток в том, что он требует достаточно сложной экструзионной и штамповочной установки, которая склонна к утечкам жидкого состава из полости (т.е., закрытой пресс-формы). Замороженные гранулы также имеют тенденцию прилипания к головке экструдера или к штампу вследствие использования сил сжатия. Действительным преимуществом является то, что за счет сжатия замороженных гранул обеспечиваются хорошие механические свойства, которые позволят извлекать замороженные гранулы в целостном виде.

Из патента США № 5382437 и Европейского патента EP 0450141 известен еще один способ, где жидкий состав вводят в открытые полости твердого элемента, который находится при комнатной температуре, после чего данный элемент помещают в морозильную камеру на 30-60 мин. Представляется, что это имеет преимущество, поскольку жидкий состав эффективно заполняет полость, приводя, таким образом, к получению замороженной гранулы, имеющей размер и форму, которая точно соответствует размеру и форме полости, и, таким образом, приводя к получению прогнозируемой формы гранулы. Однако недостатки заключаются в том, что при данном способе должен присутствовать цикл охлаждения-нагревания, а также в том, что весь процесс протекает относительно медленно. Также, существует риск потери жидкости из полости после ее заполнения жидким (имеющим низкую вязкость) составом.

СУЩНОСТИ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является разработка способа получения распадающейся в ротовой полости таблетки для введения человеку, в котором используется лиофилизация в качестве основной технологии, причем способ характеризуется значительно сниженными затратами в расчете на таблетку, в то же самое время обеспечивая превосходные свойства дезинтеграции и адекватную механическую устойчивость. Для этого был разработан способ в соответствии с преамбулой, включающий стадии предоставления жидкого состава, содержащего лекарственное вещество; предоставления твердого элемента, имеющего образованную в нем, по меньшей мере, одну полость; охлаждения твердого элемента до температуры ниже температуры замерзания состава; заполнения полости жидкого состава; отверждения состава, содержащегося в полости, путем отведения тепла из состава через стенку полости за счет кондуктивного теплообмена с образованием твердой гранулы, содержащей лекарственное вещество, без активного профилирования всей поверхности гранулы; извлечения гранулы из полости; и сушки гранулы в вакууме для получения таблетки.

Заявитель неожиданно обнаружил, что могут быть получены адекватные дезинтеграционные и механические свойства ODT, при одновременном значительном увеличении выбора способов изготовления, и, таким образом, открываются возможности значительного снижения затрат в расчете на таблетку, путем, во-первых, заполнения открытой полости жидким составом, содержащим лекарственное вещество (которое также включает заполнение полости двумя или более отдельными субкомпозициями, которые вместе образуют жидкий состав, содержащий лекарственное вещество), и затем замораживания жидкого состава в указанной полости с образованием твердой гранулы просто путем оставления жидкого состава в предварительно охлажденной полости, не применяя никаких активных профилирующих инструментов, с тем, чтобы была получена не подвергнутая сжатию замороженная гранула, имеющая форму (на открытом конце полости), которая образуется просто гравитационными силами и поверхностным натяжением (мениск), извлечением замороженной гранулы из полости, и, после этого, сушкой гранулы (например, в лиофилизирующем аппарате). Было также обнаружено, что имеет особенное преимущество поддержание температуры твердого элемента при температуре ниже температуры замерзания состава после заполнения полости. На первый взгляд, это представляется нежелательным. Жидкий состав должен начинать отверждаться сразу после контакта со стенкой полости, теоретически приводя к получению замороженной гранулы, имеющей размер и форму, которая не соответствует размеру и форме полости, таким образом, приводя к неконтролируемому процессу замораживания, и, таким образом, непрогнозируемой форме гранулы. Однако заявитель обнаружил, что для температуры ниже точки замерзания жидкого состава может быть найдена скорость заполнения, которая достаточно высока для противодействия немедленному замораживанию жидкости, просто потому, что количество теплоты, присутствующее в потоке жидкого состава, может просто противодействовать экстракции тепла холодным твердым элементом, или, по меньшей мере, адекватной части экстракции тепла. В целом, новый способ легче контролировать: температура твердого элемента может удерживаться на одном и том же уровне, тогда как при способах предшествующего уровня техники должен происходить цикл охлаждения-нагревания. Кроме того, способ осуществляется быстрее. Тепло отводится уже после заполнения полости. Также, имеется меньший риск потери жидкости из полости, поскольку жидкость будет охлаждаться очень быстро после поступления в полость и, таким образом, сразу проявит повышенную вязкость.

Новый способ имеет несколько важных преимуществ относительно большинства релевантных способов предшествующего уровня техники, известных от компании Farmalyoc. Во-первых, в данном новом способе конечная упаковка таблеток не должна участвовать ни в одной из стадий способа. Поэтому, не только может использоваться стандартная дешевая упаковка, но также каждая из стадий получения может проводится с использованием оборудования, оптимизированного для соответствующей задачи. Например, при использовании способа предшествующего уровня техники, где блистерная упаковка используется в качестве носителя для таблеток в лиофилизаторе, условия сушки должны приспосабливаться к относительно низкому количеству тепла, которое может передаваться через (пластиковую) упаковку. Это может значительно увеличить термическую нагрузку (например, высокую локальную температуру) на каждую таблетку во время стадии сушки, а также может значительно увеличить необходимое время выполнения способа. Заявитель также обнаружил, что отведение тепла из состава через стенку полости за счет кондуктивного теплообмена (что означает, что, по меньшей мере, основная часть т.е., более чем 50%, предпочтительно, более чем 80% до 100% тепла, подлежащего отведению для замораживания состава, отводится за счет кондуктивного теплообмена через стенку полости) оказывает значимое положительное воздействие. Это не только преодолевает или, по меньшей мере, уменьшает проблему предшествующего уровня техники термической нагрузки на гранулу, но также может улучшить механическую прочность конечной ODT. В известных способах почти все тепло отводится за счет конвекционного теплообмена, в частности, с использованием газообразного азота, который проходит вокруг жидкого состава, для отведения тепла до тех пор, пока не произойдет отверждение состава, и он не трансформируется в замороженную гранулу. Хотя конвекция может адекватно использоваться для замораживания жидкого состава, заявитель обнаружил, что при использовании кондуктивного теплообмена за счет наличия проводящего тепло материала вокруг, по меньшей мере, части жидкого состава, процесс охлаждения может обеспечить получение гранулы с повышенной механической устойчивостью, например, адекватной механической прочностью и/или низкой хрупкостью, в то же время поддерживая на высоком уровне ее свойства быстрой дезинтеграции. Причина этого неясна, но может быть связана с тем, что отведение тепла за счет кондуктивного теплообмена обеспечивает более эффективный и, таким образом, значительно более быстрый процесс охлаждения, который приводит к другому расположению молекул в грануле. Следует отметить, что в способах предшествующего уровня техники, небольшое количество тепла может быть отведено из жидкого состава через стенку блистера. Однако это не квалифицируется как отведение тепла кондуктивным теплообменом в смысле настоящего изобретения, поскольку материал блистерной упаковки представляет собой пластик, который обычно имеет коэффициент теплопроводности от 0,1 до 0,2 Вт/мК, и это неизбежно означает, что основная часть тепла отводится иными средствами, чем кондуктивным теплообменом (например, конвекцией через поток холодного газообразного азота).

Другое важное преимущество настоящего способа состоит в том, что таблетки в готовом упакованном продукте не остаются в пресс-форме, в которой они были сформированы. При способах предшествующего уровня техники, гранулы образуются в блистерной упаковке, которая служит в качестве пресс-формы. Однако гранулы остаются в своих пресс-формах в течение всего процесса до тех пор, пока они не преобразуются в таблетки, содержащиеся в их конечной упаковке. Поэтому, имеется высокий риск того, что таблетки более или менее прилипнут к стенке блистера, и могут быть только извлечены приложением значительных механических сил. Это, в комбинации с тем, что лиофилизированным таблеткам присуща не очень большая устойчивость (по сравнению с классическими прессованными таблетками), часто даже приводит к разрушению таблеток перед их приемом. Это может привести к тому, что такие разрушенные таблетки не будут использованы или пациенту будет введено слишком малое количество активного ингредиента.

Другое важное преимущество настоящего способа состоит в том, что стадия замораживания не должна происходить в самом лиофилизаторе. В способе, известном из патента США № 5384124, стадия замораживания происходит в лиофилизаторе, поскольку паста так или иначе находится в блистерной упаковке. Однако в известном способе отведение тепла из пасты для замораживания занимает относительно длительное время. В настоящем способе, путем отверждения жидкого состава на отдельной стадии в предназначенной для этого полости, а затем извлечения замороженной гранулы из полости и воздействие на нее лиофилизации на дополнительной стадии, первоначальное замораживание может осуществляться значительно более эффективно.

Еще одно существенное преимущество настоящего изобретения состоит в том, что стадия получения твердых замороженных гранул не зависит от имеющегося оборудования для сушки. Поскольку обеспечение замороженных гранул полностью независимо от стадии сушки, то гранулы могут быть получены отдельно и, например, храниться до тех пор, пока не станет доступным оборудование для сушки. В частности, когда лекарственное вещество имеет биологическое происхождение, важно, чтобы партия жидкого состава, содержащего данное вещество, могла быть полностью переработана в замороженные гранулы, независимо от доступного в настоящее время оборудования для сушки. Также, при использовании настоящего изобретения можно получать таблетки (почти) сферической, продолговатой, «яйцеподобной» или овальной форм в трех измерениях без какой-либо плоской поверхности. Как известно, формам, которые приближаются к сферической форме, присуща механическая порочность, хотя форма не оказывает существенного воздействия на свойства быстрой дезинтеграции стандартных лекарственных форм.

В отношении способов экструзии и штамповки, известных из предшествующего уровня техники, настоящий способ имеет важное преимущество в том, что он не связан с утечкой жидкого состава из полости. Поскольку жидкий состав просто оставляется для замораживания в открытой полости без активного профилирования всей поверхности гранулы приложением, например, сил сжатия или других технологий активной формовки, которые профилируют поверхность гранулы, нет риска выдавливания жидкого состава из полости. Также значительно снижен риск прилипания гранулы к любой из частей, используемых для активного профилирования гранулы. Неожиданно оказалось, что при простом замораживании жидкого состава без приложения каких-либо сил сжатия, гранула все же может иметь достаточную механическую прочность для извлечения из полости для дальнейшей обработки, такой как лиофилизация.

Следует отметить, что настоящее изобретение может применяться в сочетании с любым лекарственным веществом и/их комбинациями. Типичные примеры таких веществ можно найти в Европейском патенте EP 1 165 053 B1, начиная со строки 37 на стр. 5 (начиная с «Анальгетические и противовоспалительные средства:»), и заканчивая строкой 25 на стр. 7 (кончая «...фенфурамин, мазиндол, памолин». Другими примерами являются соединения типа прогестогенов (такие как дезогестрел, этоногестрел, левоноргестрел, норгестимат, норелгестромин, гестоден, номегестрол ацетат, диеногест, дросперинон или любое другое стероидное или нестероидное соединение с прогестогенной активностью), соединения эстрогенного типа (такие как эстрадиол, эстриол, местранол, этинил-эстрадиол или любое другое стероидное или не стероидное соединение с эстрогенной активностью) и соединения, действующие на центральную нервную систему (такие как асенапин, миртазапин, эсмиртазапин или другие соединения с активностью в отношении ЦНС).

Настоящее изобретение основано на нескольких постулатах, причем первый из них состоит в том, что готовый лиофилизированный продукт может быть механически не очень устойчивым, но промежуточный замороженный продукт неожиданно не имеет этого недостатка, несмотря на то, что данный замороженный продукт не прессуется. Это открывает возможности для дополнительного механического манипулирования промежуточной гранулы. Однако такое манипулирование в известном способе Farmalyoc не имеет смысла, поскольку замороженная гранула уже присутствует в лиофилизаторе в его конечной блистерной упаковке. Однако заявитель пришел ко второму выводу, а именно, что стадия сушки в данном известном способе очень неэффективна, главным образом вследствие того, что при использовании конечной упаковки таблеток в качестве носителя в лиофилизаторе, сушильное пространство используется не адекватно (каждая таблетка занимает относительно большое количество пространства, поскольку таблетки не могут соприкасаться с упаковкой). Это неэффективное использование лиофилизатора в известном способе присуще ему, но может быть преодолено разделением стадий замораживания и сушки путем использования носителя для стадии замораживания, который отличается от носителя, используемого на стадии сушки. Третий вывод состоял в том, что в известном способе вследствие относительно медленной стадии замораживания, первоначальный жидкий состав замораживается почти в равновесных условиях. Это обычно ведет к получению общеизвестных очень хрупких конечных продуктов при сушке. Заявитель обнаружил, что значительно более быстрый процесс охлаждения может привести к процессу отверждения, который обеспечивает получение конечного продукта, более подобного аморфному, что ведет к получению менее уязвимого конечного продукта. Это может проявляться в виде более высокого предела прочности на сжатие таблеток или к более низкой хрупкости (как определено в Фармакопее США 24/NF19, 1999, p. 2148-2149).

Следует отметить, что настоящее изобретение также относится к распадающейся в ротовой полости таблетке для введения человеку, где таблетка имеет изогнутую поверхность, предпочтительно, имеет кривизну K от 1 до 1,2. Важное преимущество способа в соответствии с изобретением состоит в том, что он может привести к получению таблеток с высокой механической прочностью, по сравнению с таблетками, изготовленными в соответствии с существующими технологиями. Это смягчает недостатки технологий предшествующего уровня техники, такие как необходимость индивидуальной упаковки каждой таблетки в отслаиваемую блистерную упаковку. При настоящем изобретении, могут быть изготовлены таблетки, которые упаковываются насыпью или упаковываются в обычные проталкиваемые блистерные упаковки.

Настоящее изобретение также относится к упаковке, содержащей распадающуюся в ротовой полости таблетку, для введения человеку, причем таблетка содержит лекарственное вещество для лечения расстройства у человека, где таблетка предпочтительно, но необязательно, отдельно упакована в контейнер и сформирована в полости с использованием способа в соответствии с настоящим изобретением, причем полость отличается от контейнера, в который упакована таблетка (например, блистер блистерной упаковки). Как описано выше в настоящей заявке, основное преимущество настоящего изобретения состоит в том, что таблетки в готовом упакованном продукте не содержатся в пресс-форме, в которой они были сформованы, что почти исключает вероятность прилипания таблетки к ее контейнеру, например, блистеру блистерной упаковки, в готовой упаковке. Данное почти полное исключение повышает удобство врача, ветеринарного врача, пациента и тому подобных лиц при манипулировании таблетками.

ОПРЕДЕЛЕНИЯ

Таблетка представляет собой твердую лекарственную форму, например, для непосредственного перорального, ректального или парентерального введения или для непрямого введения, например, после смешивания с материалом носителя, в частности, жидкостью, для введения в растворенной или диспергированной форме. Таблетка может отличаться от порошка или мелких гранул тем, что таблеткой можно отдельно манипулировать вручную. Минимальная длина таблетки составляет 1 мм, предпочтительно, 2 мм, предпочтительнее, 4 мм, а обычно (но необязательно) от 4 до 20 мм.

Распадающаяся в ротовой полости таблетка, которая дезинтегрируется после контакта со слюной, например, в ротовой полости, в пределах 60 секунд, предпочтительно, в пределах 30 секунд, предпочтительнее, в пределах 10 секунд.

Сублимирование или лиофилизация представляет собой способ, используемый при создании устойчивого препарата вещества замораживанием жидкого состава, содержащего вещество, и, по существу, удалением замороженной жидкости в вакууме.

Вакуум представляет собой воздух или другой газ при пониженном (ниже атмосферного) давлении.

Дезинтеграция представляет собой утрату целостности и распад на фрагменты. Термин «дезинтеграция» включает растворение (наличие фрагментов на молекулярном уровне).

Быстро распадающаяся означает дезинтеграцию, которая начинается после контакта с жидкостью, в частности, водой при 37°C, и завершается в пределах 60 секунд, предпочтительно, в пределах 30 секунд, предпочтительнее, в пределах 10 секунд.

Лекарственное вещество представляет собой любое вещество, которое можно использовать для лечения расстройства (включая заболевание), т.е., для содействия предотвращению, облегчению или излечению расстройства. Такое вещество может, например, представлять собой химическое или биологическое соединение, такое как естественный или синтетический пептид или белок, (поли)сахарид или любая другая органическая или неорганическая молекула, мертвый или живой микроорганизм, мертвый или живой паразит и т.д.

Температура замораживания жидкого состава представляет собой температуру, при которой консистенция состава трансформируется из жидкой в твердую, т.е., консистенцию, которая может выдерживать воздействие внешней силы без изменения формы.

Теплопроводный материал представляет собой материал, имеющий коэффициент теплопередачи, по меньшей мере, 1 Вт/мК (Ватт на метр Кельвин).

Адгезивное означает способность противодействовать адгезии.

Кристаллический материал представляет собой материал, который может образовывать кристаллы после отверждения в условиях равновесия.

Желатинирующее вещество представляет собой агента, который способен образовывать сеть молекул внутри жидкости для обеспечения жидкости консистенцией геля, т.е., имеющего, по меньшей мере, некоторую способность самостоятельного поддерживания (во всех условиях не представляющего собой свободно текущую жидкость). Термин желатинирующее вещество также охватывает агента, содержащего два или более различных соединения или материала, каждый из которых способен образовывать сеть молекул внутри жидкости.

Образующий гель материал представляет собой материал, который в концентрации 4% (масс./масс.) в жидком составе, в частности, воде, при температуре, при которой жидкий состав используется в целях введения (в настоящем случае, для заполнения полостей при комнатной температуре, 20°C), образует гель в указанном жидком составе при оставлении в стационарной ситуации в течение 24 часов.

Не образующий гель материал представляет собой материал, который в концентрации 4% (масс./масс.) в жидком составе, в частности, воде, при температуре, при которой жидкий состав используется в целях введения (в настоящем случае, для заполнения полостей при комнатной температуре, 20°C), не образует гель в указанном жидком составе при оставлении в стационарной ситуации в течение 24 часов.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

ODT в идеале соответствует множеству требований, например, имеет достаточную механическую прочность для ручного манипулирования (для обеспечения возможности легкого извлечения таблетки из упаковки и помещения таблетки в ротовую полость пациента), возможно, обладает мукоадгезивными свойствами (например, с тем, чтобы таблетка распадалась в ротовой полости и не достигала желудка), в то же самое время не является липкой, чтобы не препятствовать манипулированию таблеткой, имеет приемлемый вкус и обеспечивает очень быструю дезинтеграцию (с тем, чтобы, например, можно было получить высокие уровни лекарственного вещества в крови). Жидкий состав, используемый для изготовления таблеток, возможно, содержит добавки, такие как, например, поверхностно-активные вещества (ПАВ) или другие вещества, которые могут использоваться для придания конечной таблетке свойств, полезных для конкретного применения таблетки. Такие вещества могут представлять собой, например, красящие агенты, подсластители или другие модифицирующие вкус или маскирующие агенты, консерванты, хелаты, антиоксиданты, ПАВ, красящие агенты, модификаторы pH или любые другие вещества, которые совместимы с остальными ингредиентами таблетки, и, при необходимости, фармацевтически приемлемы для пациента, которому предназначена таблетка.

В одном варианте осуществления настоящего изобретения объем полости меньше, чем объем гранулы. В способах предшествующего уровня техники выбрана полость (или пресс-форма), которая точно соответствует размеру и форме таблетки, подлежащей формированию. Однако неожиданно, заявитель обнаружил, что может использоваться полость, которая имеет объем, меньший, чем объем подлежащей формированию таблетки. В данном варианте осуществления, гранула выступает из поверхности элемента из полости. Возможность этого обеспечена, наряду с другими моментами, поскольку жидкий состав быстро охлаждается кондуктивным контактом с холодным элементом. Это помогает обеспечению того, что может быть образована гранула, которая даже выступает из полости. Преимущество данного конкретного варианта осуществления состоит в том, что гранула может быть относительно легко удалена из полости, поскольку поверхность контакта между гранулой и полостью мала, по сравнению с гранулой, которая полностью помещена или погружена в полость. Другое преимущество данного варианта осуществления состоит в том, что может быть обеспечено прерывание физического внешнего вида таблетки, соответствующее участку перехода между полостью и открытым пространством над полостью. Поскольку подлежащая формированию гранула выступает из полости, то может быть обеспечено такое прерывание формы гранулы на выходе из полости. Такое прерывание может использоваться для различения данной таблетки от других таблеток (таким образом, являясь, например, альтернативой для логотипа, знака или цвета компании), или может использоваться для обеспечения преимущественных механических свойств.

В предпочтительном варианте осуществления объем полости меньше, чем 50% объема гранулы. В данном варианте осуществления более чем половина гранулы выступает из элемента, в котором образована полость. Это очень облегчает удаление гранулы. Минимальный объем для обеспечения практически адекватного извлечения тепла из жидкого состава составляет примерно 15%, предпочтительно, примерно 20%.

В конкретном варианте осуществления способа по изобретению, состав содержит материал кристаллического носителя, который является твердым при комнатной температуре, и желатинирующее вещество. Кристаллический носитель имеет преимущество в том, что он может легко включаться в жидкий состав, и в том, что он обеспечивает хорошие механические свойства таблетки. Желатинирующее вещество включается для еще большего улучшения механических свойств таблетки. Примеры подходящих материалов носителя представляют собой сахара, такие как маннит, декстроза, лактоза, галактоза, трегалоза и циклические сахара, такие как циклодекстрин, неорганические соли, такие как фосфат натрия, хлорид натрия и силикат алюминия, аминокислоты, обычно имеющие от 2 до 12 атомов углерода, такие как глицин, L-аланин, L-аспарагиновая кислота, L-глутаминовая кислота, L-гидроксипролин, L-изолейцин, L-лейцин и L-фенилаланин. Желатинирующее вещество может представлять собой любой агент, который способен образовывать сеть молекул внутри жидкости, для обеспечения жидкости консистенции геля. Такой агент может содержать высокомолекулярные белки или другие полимеры, но может также быть основан на низкомолекулярных соединениях, которые могут образовывать сети посредством рекомбинации низкомолекулярных соединений в длинные цепи (как известно, наряду с другими источниками, из патента США № 6471758). Желатинирующее вещество имеет преимущество в том, что высокомолекулярные соединения обеспечивают дополнительную механическую устойчивость готовой таблетке. Типичные примеры желатинирующего вещества представляют собой желатины, декстрины и белки семян сои, пшеницы и блошной травы, смолы, такие как камедь, агар, акация, ксантан и каррагенан, полисахариды, альгинаты, карбоксиметилцеллюлозы, пектины, поливинилпирролидон и т.д.

В еще одном варианте осуществления, состав содержит 3 или более % масс. кристаллического материала и примерно 4% масс. желатинирующего вещества. Обычно, количество кристаллического материала носителя в препартивной форме для получения ODT удерживается ниже 3% масс. Для желатинирующего вещества предпочтительно используется количество примерно 4% масс. Заявитель обнаружил, что при использовании 3 или более % масс. кристаллического носителя и в то же самое время использовании примерно 4% масс. желатинирующего вещества, это неожиданно может привести к высокой механической прочности конечной таблетки и очень хорошим свойствам дезинтеграции.

В одном варианте осуществления, желатинирующее вещество содержит не образующий гель материал, предпочтительно, материал, происходящий из коллагена, такой как желатин. Хотя желатинирующее вещество в принципе способно образовывать гель в жидкости, заявители обнаружили, что предпочтительнее выбрать желатинирующее вещество, которое не образует или, по меньшей мере, не полностью образует гель в жидком составе при заполнении полости (это может быть просто осуществлено выбором желатинирующего соединения или материала, который растворяется в жидком составе при указанной температуре вместо образования сети молекул желатинирующего вещества в жидкости). Это упрощает введение жидкого состава с учетом высокой вязкости и/или меньшего не-Ньютоновского поведения жидкого состава. После введения, при снижении температуры желатинирующее вещество образует гель. В предпочтительном варианте осуществления, происходящий из коллагена материал представляет собой желатин, имеющий средневесовую молекулярную массу 2×104 г/моль (таким образом, имея действительную массу от 15000 до 25000 г/моль). Заявитель обнаружил, что использование такого желатинирующего вещества может привести к получению менее липких таблеток, а также, таблеток, имеющих очень хорошие свойства дезинтеграции при поддержании адекватной механической прочности, несмотря на относительно низкую молекулярную массу желатинирующего вещества. Gelati Sol P (выпускаемый Gelita, Eberbach Germany) является хорошим примером такого желатинирующего вещества. Следует отметить, что прочность желатинирующего вещества традиционно именуется «Bloom». Это сила, выраженная в граммах, необходимая для вдавления на 4 мм поверхности геля стандартным поршнем, имеющим диаметр 0,5 дюйма (1,27 см). Для желатинов, желатинирующее вещество используется в концентрации 6,67%, и гель должен удерживаться при 10°C в течение 17 часов перед тестированием. Bloom связан с механической эластичностью геля и, наряду с другими аспектами, используется для классификации типов желатина. Он в целом находится в диапазоне от 10 до 300 Bloom. Gelati Sol P имеет прочность Bloom примерно 15-25.

В еще одном варианте осуществления, объем гранулы больше, чем максимальный объем свободной капельки жидкого состава при температуре и давлении, используемых при заполнении полости. В данном варианте осуществления гранула больше, чем одна свободная капелька жидкого состава. Данный вариант осуществления имеет преимущество в получении таблеток, имеющих размер, которым легко манипулировать вручную, на основе жидкого состава, одна свободная капелька которого имела бы размер лишь, например, 50 мкл. Например, если жидкий состав основан на воде в качестве растворителя (жидкого носителя), то одна свободная капелька при температуре 20°C и давлении 1 атмосфера содержит примерно 50 мкл. После замораживания и сушки такой капельки, диаметр составит примерно 2,3 мм. Это достаточно маленький размер для ручного манипулирования. Предпочтительно, чтобы были получены более крупные таблетки. В предшествующем уровне техники это осуществлялось преобразованием жидкого состава в такой состав, чтобы можно было получить капельки объемом до 1 мл. Однако для этого требуются все виды добавок для придания жидкому составу консистенции, подобной гелю. Данные добавки не только делают процесс производства более сложным, но они также должны учитываться при оценке пригодности к применению у данного пациента. Хотя замораживание одной единственной капельки имеет преимущества в отношении способа производства, заслугой заявителя явилось обнаружение того, что составление гранулы из объема, который соответствует объему множества одиночных капелек, ведет к менее жестким условиям для ингредиентов жидкого состава, просто потому, что меньше соединений должно присутствовать в составе.

В еще одном варианте осуществления, скорость, с которой заполняется полость жидким составом, выбирается так, чтобы поверхность части гранулы, которая находится в полости перед тем как гранулы извлекаются из полости, представляла собой по существу негативный отпечаток поверхности полости. Было обнаружено, что скорость заполнения может быть выбрана так, чтобы поверхность гранулы, по меньшей мере, части, которая прилегает к полости, представляла собой по существу негативный отпечаток поверхности полости («по существу», означая, по меньшей мере, насколько видно невооруженным человеческим глазом). Когда скорость заполнения ниже данной скорости, будет образовываться неравномерная поверхность гранулы, поскольку жидкость, которая поступает в полость, подвергнется отверждению перед тем, как она сможет полностью смочить поверхность полости. Обнаруживается, что полное смачивание особенно подходит не только для образования аккуратных и гладких гранул и, таким образом, таблеток, но также это обеспечивает возможность формировать логотип или любое другое идентифицирующее средство в таблетке (например, логотип коммерческой стороны, продвигающей таблетку на рынок, или любой другой отпечаток). Для этого, требуется наличие зеркального изображения отпечатка в стенке полости (или позитивного, то есть, наносимого поверх стенки, или негативного, то есть, вдавленного в стенке).

Поперечное сечение части гранулы, которая находится в полости, может быть меньше, чем поперечное сечение полости у ее входа. В данном варианте осуществления гранула может быть легко удалена из полости, например, просто выталкиванием или вытягиванием гранулы из полости с использованием механической силы, воздушного давления, силы тяжести и т.д.

В одном варианте осуществления предпринимается мера для поддержания автоматического открепления гранулы от стенки полости. Автоматическое открепление, т.е., механическое вмешательство любого вида, значительно снижает вероятность того, что гранула повредится после удаления из соответствующей полости. В одном варианте осуществления, где полость образована в твердом элементе, автоматическому откреплению способствует удерживание температуры твердого элемента адекватно ниже температуры замерзания жидкого состава. Было обнаружено, что для каждого жидкого состава может быть найдена температура, которая настолько низка, что она генерирует скорость сморщивания гранулы, достаточную для вызова автоматического открепления гранулы от стенки полости. Для жидкого состава на водной основе температура должна быть, по меньшей мере, на 80 градусов (K) ниже точки замерзания состава, таким образом, примерно -80°C. Предпочтительно, разность составляет примерно 100-120 градусов и даже до 196 градусов. Требуемая разность зависит от состава, но может быть просто найдена увеличением ее от 0 до обеспечения автоматического открепления. Такое открепление может быть легко определено, поскольку после автоматического открепления, гранула может быть просто удалена из полости с использованием просто сил тяжести (переворачивая элемент верхней стороной вниз). В другом варианте осуществления, автоматическому откреплению содействует обеспечение стенки полости адгезивной поверхностью химическими и/или физическими средствами для получения адгезивной поверхности. Общеизвестные химические средства для получения адгезивной поверхности представляют собой, например, покрытия с высоким содержанием фтора (например, Teflon®) или высокое содержание силикона. Физические средства представляют собой, например, структуры, подобные листу лотоса, или общеизвестные наношпильки. Адгезиваная поверхность имеет дополнительное преимущество в том, что гранула может быть образована в очень мелкой полости. Однако присущий адгезивной поверхности недостаток состоит в том, что полное смачивание поверхности для образования негативного отпечатка стенки полости труднодостижимо.

Гранула может извлекаться из полости приложением к грануле толкающей силы. Было обнаружено, что приложение толкающей силы, несмотря на присущий риск механического повреждения замороженной гранулы, обеспечивает превосходные результаты в отношении удаления гранулы из полости, в то же время сохраняя интактной ее форму. Преимущество толкающей силы, например, перед газом продувки состоит в том, что толкание может производиться чистым механическим элементом, тогда как потоку воздуха присущи проблемы стерильности. В предпочтительном варианте осуществления, гранула выталкивается из полости с использованием тангенциально направленной силы. Было обнаружено, что тангенциальная сила, хотя она менее прямая, имеет преимущество в том, что имеется меньший механический удар о гранулу, хотя она даже улучшает процесс удаления. Путем приложения тангенциальной силы, гранула может начать крутиться и поворачиваться в своей полости, что приведет к легкому и надежному удалению без повреждения гранулы.

Множественные гранулы могут быть помещены в уплотненный слой перед сушкой гранул в вакууме. В данном варианте осуществления, гранулы не сушатся при расположении в один слой, но уплотняются для того, чтобы стать частью многослойного пласта. Таким образом, стадия сушки, которая может происходить в лиофилизаторе, проводится со значительно более высокой эффективностью. Однако поскольку процесс сушки, наряду с другими аспектами, зависит от передачи тепла через слой, то число слоев будет ограничено 2 или 3. Поэтому в еще одном варианте осуществления гранулы расположены в теплопроводном контейнере, имеющем нижнюю и боковые стенки, и источник тела расположен над верхним слоем уплотненных гранул, причем источник тепла имеет поверхность, направленную к верхнему слою пласта, и данная поверхность имеет коэффициент относительной излучательной способности 0,4, после чего гранулы подвергаются воздействию вакуума, и в то же самое время производится нагревание, по меньшей мере, дна контейнера и указанной поверхности для подачи тепла на частицы с целью содействия сушке гранул. В данном варианте осуществления, число слоев в пласте может быть увеличено до количества более 3. Однако также при применении монослоя гранул может преимущественно использоваться дополнительный источник тепла, например, для обеспечения более быстрого процесса сушки, но предпочтительнее, для обеспечения лучшего результата сушки. Коэффициент относительной излучательной способности (обычно обозначаемый как ε) в данном отношении представляет собой отношение энергии, излучаемой поверхностью, к энергии, излучаемой истинным черным телом той же температуры. Это мера способности поглощать и излучать энергию. Истинное черное тело имело бы ε=1, тогда как любая действительная поверхность или объект имели бы ε<1. Относительная излучательная способность представляет собой цифровую величину и не имеет единиц. Имея коэффициент относительной излучательной способности, по меньшей мере, 0,4, нагретая поверхность излучает относительно большие количества тепла на частицы. Относительная излучательная способность в смысле настоящего изобретения представляет собой среднюю относительную излучательную способность, как установлено при четырех различных температурах поверхности, а именно 55, 60, 65 и 70°C. Относительную излучательную способность можно измерить, используя специализированное оборудование для измерения относительной излучательной способности, выпускаемое промышленностью, такое как устройство модели 205WB, выпускаемое компанией Advanced Fuel Research Inc., East Hartford, CT USA. Однако такое оборудование является очень дорогостоящим. Как общеизвестно, очень простым путем измерения относительной излучательной способности является нагревание поверхности и поверхности с известной относительной излучательной способностью до такой же температуры, как определяется термопарой. Затем считываются показания температуры двух поверхностей стандартным инфракрасным пирометром. Разница двух инфракрасных измерений температуры вызвана различием величин относительной излучательной способности поверхностей (см. также публикацию Applied Optics, Vol. 13, No 9, September 1974).

Что касается конечной таблетки, то в одном варианте осуществления таблетка содержит кристаллический материал носителя, который является твердым при комнатной температуре, и желатинирующее вещество, как описано выше в настоящей заявке. Также, таблетка может быть сформирована из жидкого состава, содержащего 3 или более % масс. кристаллического материала и примерно 4% масс. желатинирующего вещества. Предпочтительно, таблетка содержит желатинирующее вещество, содержащее, по меньшей мере, 2% масс. образующего гель материала, например (предпочтительно) материала, происходящего из коллагена, такого как желатин. Кроме того, предпочтительно добавление не образующего гель материала, например (предпочтительно) материала, происходящего из коллагена, такого как желатин, для улучшения дезинтеграционных свойств. Данный не образующий гель желатин может представлять собой желатин, имеющий средневесовую молекулярную массу 2×104 г/моль.

ОПРЕДЕЛЕННЫЕ ПРИМЕРЫ ИЗОБРЕТЕНИЯ

Теперь изобретение будет более детально объяснено с использованием следующих не ограничивающих примеров.

На фиг. 1 схематически показан лоток с полостями и соответствующий охлаждающий элемент для применения в способе для получения замороженных гранул.

На фиг. 2 схематически показаны основные части устройства для получения замороженных гранул.

Фиг. 3 представляет собой схематический вид сверху некоторых частей устройства, изображенного на фиг. 2.

На фиг. 4 схематически изображена заполняющая игла в сочетании с соответствующей полостью.

На фиг. 5 схематически показана сушильная камера для использования в настоящем способе и системе.

На фиг. 6 схематически показан тестер эластичности для установления предела прочности на сжатие таблетки.

На фиг. 7 схематически показана упаковка, содержащая таблетку в соответствии с изобретением.

На фиг. 8 схематически показано устройство для измерения устойчивости таблеток при сжатии через фольгу.

На фиг. 9 схематически показаны примеры таблеток, сжимаемых через фольгу.

Пример 1 Получение ODT с компонентом живой вакцины

Пример 2 Получение ODT с химическим лекарственным средством

Пример 3 Установление механической устойчивости ODT

Пример 4 Альтернативный путь установления механической устойчивости ODT

Фиг.1

На фиг. 1A схематически показан лоток с полостями 100 и соответствующий охлаждающий элемент 105 для использования в способе для получения замороженных гранул. Лоток с полостями 100 представляет собой твердую стальную пластину (изготовленную из нержавеющей стали, сорта 316L), имеющую толщину 6 мм. В пластине образованы три ряда (102, 103 и 104) полостей 101. На фиг.1B приведен пример первого типа полости. Показанная полость 101 имеет сферическую форму, радиус r 2,9 мм и глубину d 2,1 мм. В такой полости, может быть образована сферическая гранула 30 объемом примерно 100 мкл (имеющая радиус примерно 2,9 мм). Другой пример, который можно использовать для более крупных таблеток, показан на фиг. 1B. Данная полость 101' также сферическая, имеет радиус r 4,9 мм и глубину 4,0 мм. В такой полости может быть образована сферическая гранула 30' объемом примерно 500 мкл (имеющая радиус примерно 4,9 мм). В действительности, могут быть также обеспечены другие размеры (например, от 50 мкл и 1000 мкл) и формы, например, для получения сплющенной у полюсов (также известной как «M&M-» или имеющей «элегантную» форму) гранулу, яйцевидную гранулу, овальную (имеющую форму дирижабля) гранулу и т.д. В частности, сплющенная у полюсов гранула может быть образована в сплющенной с полюсов полости, имеющей длину и ширину 6,0 мм и глубину 3,3 мм путем введения объема примерно 300 мкл.

Лоток 100 под действием гравитационных сил стоит на охлаждающем элементе 105 (в альтернативном варианте осуществления лоток может фиксироваться зажимом к охлаждающему элементу 105). Данный элемент представляет собой полую коробку из нержавеющей стали, имеющую высоту примерно 6 см. Коробка 105 имеет впуск 106 и выпуск 107. Через впуск 106 может подаваться жидкий азот (указано стрелкой A) при температуре примерно -196°C. Через выпуск 107 азот (смесь жидкости и газа) выходит из коробки 105 (указано стрелкой B). Таким путем можно адекватно охладить лоток 100 для получения очень быстрого процесса отверждения, когда текучий состав подается в одну (или более) полости 101. В зависимости, наряду с другими факторами, от температуры текучего состава, температуры окружающего воздуха, потока азота и скорости, с которой получаются твердые гранулы, равновесная температура от -85°C до -145°C для лотка 100 может быть получена в показанном устройстве.

Фиг. 2

На фиг. 2 схематически показаны основные части устройства для получения замороженных гранул. Виден такой же лоток 100 и охлаждающий элемент 105, как изображенные на фиг. 1. Спереди (ниже лотка 100) показан черный пластиковый контейнер 15, причем контейнер имеет ручки 16 для ручного манипулирования контейнером. Данный контейнер 15 помещается с упором в охлаждающий элемент 105. Контейнер охлаждается до температуры примерно -45°C охлаждением его подставки (не показана) использованием жидкого азота. На другой стороне лотка 100 (расположенная выше сторона) показан собирающий элемент 120, причем данный элемент разделен на три отсека 121, 122 и 123. Данный элемент перемещается по поверхности лотка (при зазоре примерно 0,2 мм между дном элемента 120 и поверхностью лотка 100) в направлении C и выталкивает замороженные гранулы из их полостей. Затем эти гранулы собираются в каждый из отсеков 121, 122 и 123 и в конечном счете переносятся в контейнер 15. К собирающему элементу 120, посредством кронштейнов 131 прикреплен блок подачи 130. Этот блок содержит три иглы 132, 133 и 134, соответствующие рядам полостей 102, 103 и 104, соответственно. Иглы используются для подачи жидкого состава в каждую из полостей. Жидкий состав подается в каждую из иголок соответственно через трубки 152, 153 и 154.

При работе устройства, атмосфера охлаждается до температуры приблизительно 15°C с использованием газа сухого азота. Ввиду данной относительно высокой температуры окружающей атмосферы, жидким составом на водной основе можно манипулировать в устройстве и вокруг него без риска того, что состав замерзнет в трубках 152, 153, 154 или иголках 132, 133 и 134. Газ сухого азота используется для предотвращения кристаллизации воды в лед на различных частях, которые удерживаются при температуре ниже 0°C. При такой конструкции, лоток 100 будет иметь равновесную температуру примерно -125°C. Собирающий элемент 120 имеет температуру приблизительно -35°C, а контейнер 15 будет иметь температуру примерно -45°C.

Процесс начинается с перемещения элемента 120 в направлении C до тех пор, пока иголки не совместятся с первыми (расположенными выше по потоку) полостями. Затем движение элемента 120 временно останавливается, и первые три полости заполняются жидким составом. По окончании, элемент 120 сдвигается вперед до тех пор, пока иголки не совместятся со следующими тремя полостями. Затем, эти полости заполняются жидким составом. Процесс продолжается до тех пор, пока все полости не заполнятся жидким составом. Затем элемент 120 несколько поднимается (примерно на 25 мм) и возвращается в его первоначальное положение в находящейся выше по потоку части лотка 100. Затем элемент 120 снова продвигается вперед в показанном направлении C. В это время, элемент пройдет через замороженные гранулы в каждой из полостей. Гранулы выталкиваются из их полостей и собираются соответственно в отсеках 121, 122 и 123. При данном процессе, каждая гранула может оставаться от 20 до 90 секунд в своей полости (от заполнения до выталкивания, в зависимости, наряду с другими факторами, от размера гранулы: чем больше гранула, тем больше времени займет процесс отверждения). В то же самое время, находящиеся выше по потоку в элементе 120 опустошенные полости вновь заполняются, как описано выше в настоящей заявке. Данный процесс продолжается до тех пор, пока контейнер 15 не будет адекватно заполнен замороженными гранулами.

Фиг. 3

Фиг. 3 представляет собой схематический вид в плане сверху частей устройства, изображенного на фиг. 2. В данном схематическом виде показано внутреннее расположение собирающего элемента 120. Каждый отсек 121, 122 и 123 содержит соответственно внутреннюю наклонную стенку 141, 142 и 143. Каждая из этих стенок наклонена относительно направления движения C под углом 10°. Стенки достигают замороженные гранулы и выталкивают их из их полостей. Поскольку каждая стенка наклонена, то гранулы выталкиваются тангенциально направленной силой. Это имеет преимущество в том, что гранулы более или менее выворачиваются из их полостей. Оказалось, что это значительно снижает риск повреждения гранул. Когда гранулы выталкиваются, то они собираются в задней части отсеков, в данном случае, соответственно в закруглениях 161, 162 и 163. В положении ниже по потоку от элемента 120 (примыкая к контейнеру 15) гранулы будут автоматически падать в контейнер 15.

Фиг. 4

На фиг. 4 схематически изображена заполняющая игла в сочетании с соответствующей полостью. Игла 132 имеет кончик 232. Данный кончик 232 расположен с приданием ему вертикального положения относительно поверхности лотка 100 с тем, чтобы кончик совмещался с самой верхней частью гранулы 30, подлежащей образованию в полости 101. Из данного положения, полость заполняется жидким составом. Скорость заполнения может настраиваться для получения любого желательного процесса заполнения. Например, когда выбирается очень низкая скорость, то будет образована гранула неправильной формы, наряду с другими причинами, поскольку жидкость не сможет полностью смочить стенку полости. Когда выбирается достаточно высокая скорость, то может быть достигнуто полное смачивание. Данная скорость зависит, наряду с другими факторами, от действительной температуры жидкости во время заполнения полости, температуры стенки полости, вязкости жидкости и т.д. Для каждого состава данная скорость может быть найдена выполнением обычных экспериментов. После заполнения требуемым количеством жидкого состава, игла перемещается дальше к следующей полости. Однако предпочтительно, чтобы время смачивания, например, примерно 0,1 секунды, использовалось от момента, когда подавался состав, до момента, в который вновь начинается перемещение иглы. Это может предотвратить механическое повреждение введенной гранулы. Следует отметить, что в данном конкретном примере изображена сферическая гранула 30. Однако могут быть также образованы другие формы. В любом случае, оптимальным положением кончика является как раз в самой верхней части подлежащей образованию гранулы.

Фиг. 5

На фиг. 5 схематически изображен лиофилизатор (устройство замораживания-сушки). Такой лиофилизатор может, например, представлять собой лиофилизатор Christ Epsilon 2-12D, выпускаемый компанией Salm en Kipp, Breukelen, The Netherlands. Лиофилизатор 1 включает корпус 2 и множество полок 3. Прибор Epsilon 2-12D содержит 4 + 1 полок, для удобства, на фиг. 1 показаны три из этих полок (а именно, полки 3a, 3b и 3c). Каждая из указанных полок обеспечена нагревательным элементом 5 (обозначенными соответственно 5a, 5b и 5c) для равномерного нагревания полок 3. Нагревание регулируется использованием блоком обработки 10. Корпус соединен с блоком насоса 11 для обеспечения адекватного низкого давления внутри корпуса 2. Внутреннее пространство корпуса может охлаждаться до температуры, достигающей -60°C, использованием блока охлаждения 12, в частности, содержащего конденсатор (действительно, именно температура конденсатора удерживается при температуре на уровне примерно -60°C, которая действует в качестве движущей силы для конденсации сублимированного льда). Полки 3a и 3b снабжены черными пластинами из PTFE (полиэтилентерфталата) 8 и 8', фиксированными к их дну. Коэффициент относительной излучательной способности указанных полок составляет 0,78. Путем тесного контакта между указанными черными пластинами и полками, эти пластины могут нагреваться по существу до такой же температуры, как температура самих полок. Таким образом, пластины 8 могут рассматриваться как источник тепла, в дополнение к самим полкам 3.

На полки помещены контейнер 15 и 15'. Данные контейнеры изготовлены из теплопроводного материала, в данном случае, полиэтилентерфталата, заполненного сажей. Контейнеры находятся в проводящем тепло контакте с полками, на которые они помещены. В показанной конструкции контейнеры заполняются замороженными гранулами 30, которые, таким образом, образуют слой 29 уплотненных гранул в каждом контейнере. Путем нагревания полок частицы могут получать тепло через нагретое дно и боковые стенки контейнеров и излучением соответственно от нагретых пластин 8 и 8'. Следует отметить, что каждый контейнер 15 имеет ширину и длину примерно от 20 до 30 см и высоту примерно 4 см. Высота уплотненного слоя после заполнения контейнера составляет обычно от 1,5 до 3 см. Это ведет к типичным величинам для отношения сторон слоя от 20/3≈7 до примерно 30/1,5=20. Однако может также использоваться однослойное расположение гранул.

Фиг. 6

На фиг. 6 схематически показан тестер эластичности для установления предела прочности на сжатие таблетки. Данный чертеж представляет собой схематический вид сбоку тестера эластичности LR5K Plus (выпускаемого компанией Lloyd Instruments, UK), с тензодатчиком 400 для тестирования предела прочности на сжатие таблетки 30. Для этого таблетка 30 подвергается действию силы нагрузки стержнем 401 при ее нахождении на подложке 300.

Фиг. 7

На фиг. 7 схематически показана упаковка 500, содержащая таблетку в соответствии с изобретением. Упаковка 500 включает прямоугольное основание и множество блистеров 501, имеющих содержащиеся в них таблетки 30. Блистерная упаковка может быть отслаиваемого типа, где слой (не показан), фиксированный к прямоугольному основанию, может отслаиваться для открывания одного из блистеров для изъятия соответствующей таблетки. Также, в частности, когда механическая устойчивость таблетки достаточна, слой может быть более удобного типа (часто в виде алюминиевой фольги), где каждая таблетка проталкивается через слой.

Фиг. 8

На фиг. 8 схематически показано альтернативное устройство для установления механической устойчивости ODT. С помощью данного устройства исследуется склонность лиофилизированных таблеток оставаться интактными после продавливания через фольгу. Головки экструдеров 3001 и 3002 представляют собой узлы, которые содержат цилиндрические отверстия 13 диаметра. Алюминиевая фольга 3005 толщиной 5 мкм помещается между головками экструдера и покрывается резиновым кольцом 3003 для предотвращения смещения фольги. Лиофилизированная таблетка 30 помещается на фольгу и может сжиматься через фольгу с использованием стеклянного стержня 4001 путем приложения силы давлением рукой на стержень. После продавливания таблеток через фольгу, или целые таблетки, или фрагменты таблеток могут быть собраны под головкой экструдера 3002.

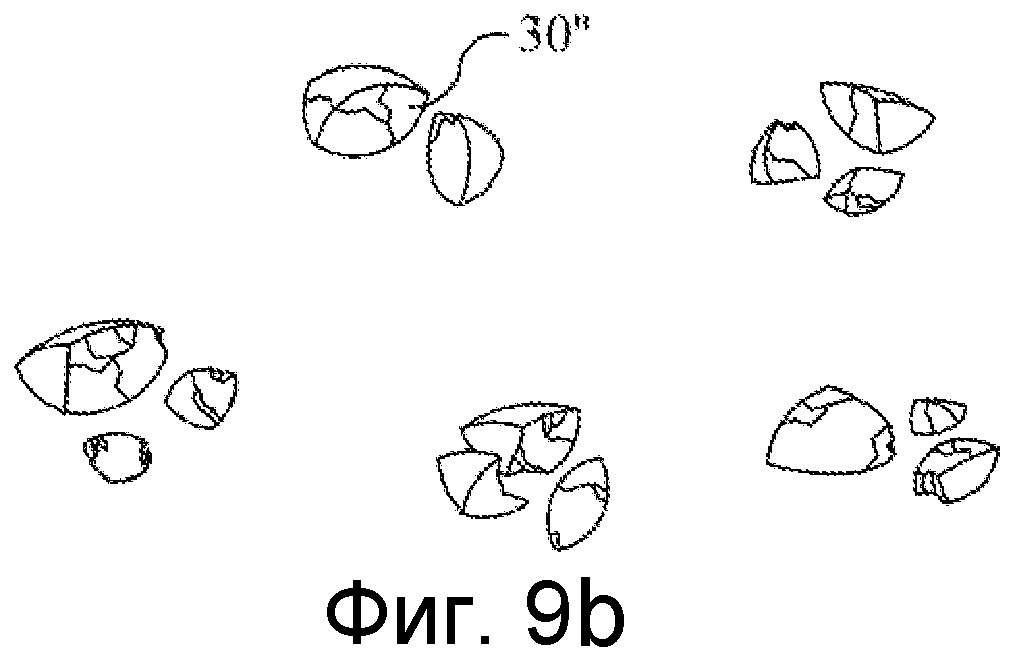

Фиг. 9

На фиг. 9 показаны примеры таблеток или фрагментов таблеток после выполнения теста для измерения склонности оставаться интактными после продавливания через фольгу. На фиг. 9a показаны таблетки 30, которые остаются интактными после продавливания через фольгу толщиной 5 мкм. На фиг. 9b показаны таблетки 30", которые фрагментировались при прохождении такого же теста.

Пример 1

Для получения таблеток, содержащих вакцинный компонент, человеческий инфекционный вирус гриппа собирают из яиц. Аллантоисную жидкость, содержащую вирус, смешивают со стабилизатором. Стабилизатор известен из документа WO2006/094974 A2, и, в частности, описан в таблице 5 указанной патентной заявки (с содержанием глицина 160 г/л). Способ добавления стабилизатора также описан в указанной патентной заявке, а именно, в общих основных принципах вступительной части раздела «Примеры» на стр. 24.

Используют пластину, имеющую три ряда полостей в соответствии с фиг.1b. В каждую из этих полостей подают примерно 100 мкл жидкого состава приблизительно за 0,3 секунды. Состав начинает замерзать сразу после контакта со стенкой полости. Однако, по существу до полного замерзания гранулы, когда ею можно манипулировать, проходит приблизительно 15 секунд. После этого гранулы (которые имеют диаметр приблизительно 5,7 мм) выталкивают из полостей (как объясняется в отношении фиг. 2 и 3) и переносят в контейнер замораживания-сушки 15.

Замороженные гранулы (имеющие температуру примерно -45°C) располагают в контейнере 15 в форме уплотненного слоя с соотношением сторон примерно 15. Затем множество контейнеров помещают в лиофилизатор (см. фиг. 5), температура в котором была заблаговременно доведена примерно до -35°C. Лиофилизатор подвергают следующему циклу замораживания-сушки (таблица 1).

Как видно из таблицы 1, после загрузки полок заполненными контейнерами, температуру полок сначала поддерживают на уровне -35°C в течение 30 минут (фаза «Замораживание»). Посредством этого, температуру замороженных гранул доводят до температуры -35°C. Поддерживают атмосферное давление. Затем температуру полок стабилизируют на уровне -35°C в течение 20 минут, а давление еще остается атмосферным («Подготовка»). Затем давление снижают до 0,307 мбар за период 10 минут, температуру полок поддерживают на уровне -35°C («Первоначальная сублимация»). В этих условиях, замороженная жидкость уже сублимируется, и тепло подается на гранулы двумя источниками тепла соответственно через проведение и излучение. Однако скорость сублимации в этих условиях относительно низкая. Для увеличения скорости сублимации, температуру полок доводят до 40°C за 3-часовой период («Сублимация 1»), и поддерживают при этой температуре в течение 16 часов («Сублимация 2»). Давление поддерживают на низком уровне при величине 0,370 мбар. Затем, давление далее снижают до 0,021 мбар, в то время как температуру полок доводят до 4°C. Последняя из указанных стадий занимает 1 минуту («Завершающая стадия»). После этого, процесс сублимации завершают, и примерно 98% замороженной жидкости удалилось из гранул, посредством этого преобразуя в быстро распадающиеся таблетки. Затем газ сухого азота с температурой примерно 20°C вводят в лиофилизатор до тех пор, пока давление не станет примерно атмосферным. Это занимает примерно 2 минуты. Затем дверь может быть открыта для извлечения таблеток. При использовании настоящего способа видно, что можно получить в результате однородную лиофилизацию, видимую как однородный слой лиофилизированных гранул. После работы лиофилизатора, таблетки предпочтительно не подвергают воздействию влажной среды для предотвращения конденсации воды на таблетках. В частности, таблетки заполняют в контейнеры в закрытом помещении с атмосферой высушенного воздуха или азота. После заполнения контейнеров, их закрывают и хранят в прохладном месте (4-8°C) до дальнейшего применения.

Таким образом, могут быть получены лиофилизированные сферические таблетки со средним диаметром приблизительно 5,5 мм и имеющие содержащийся в них вакцинный ингредиент.

Таблетки можно применять для получения фармацевтической упаковки. Эта упаковка состоит из контейнера (такого как стеклянный или пластиковый флакон), содержащего одну или более таблеток и, возможно, другие ингредиенты. Вакцинный ингредиент в таблетках может вводиться человеку помещением одной таблетки под язык пациента и оставления таблетки до расплавления. Живой вирус гриппа поступит в организм пациента через слизистую оболочку.

Пример 2

Для получения таблеток, содержащих химиотерапевтическое лекарственное средство, можно использовать пластину, имеющую три ряда полостей, в соответствии с фиг. 1C. В каждую из этих полостей подают примерно 500 мкл жидкого состава за 2 секунды. При такой скорости введения, стенка полости полностью смачивается и, таким образом, поверхность части гранулы, которая находится в полости (перед извлечением гранулы из полости), представляет собой негативный отпечаток поверхности полости, в данном случае, гладкой поверхности без вдавлений или морщин. Если бы логотип (положительный или негативный) присутствовал в полости, то логотип был бы видимым на поверхности гранулы. Примеры жидкого состава, которые можно использовать для получения замороженных гранул, приведены ниже в настоящем описании:

Жидкий состав 1: 2% масс. азенапина ((3aS,12bS)-5-хлор-2,3,3a,12b-тетрагидро-2-метил-1H-дибенз[2,3:6,7]оксепин[4,5-c]пиррол малеат (1:1); ORG 5222), 4% масс. гидролизованного желатина (выпускаемого компанией Croda, Yorkshire, England), 3% масс. маннита (PEARLITOL®, типа C160, выпускаемого компанией Roquette, Lestrem, France), и воду QS (сколько требуется, т.е. добавляемой до общей массы 100%).

Жидкий состав 2: 16% масс. антагониста рецепторов тромбина SCH 530348 бисульфата (TRA; см. патент США № 7235567), 3,5% масс. гидролизованного желатина, 3% масс. маннита, 3,73% масс. дигидроцитрата натрия, 1,41% масс. моногидрата лимонной кислоты и вода QS (сколько требуется).

Жидкий состав 3: 8% масс. TRA, 8% масс. желатина (Sol P, выпускаемый компанией Gelita, Eberbach, Germany), 9% масс. маннита, 3,73% дигидроцитрата натрия, 1,41% масс. моногидрата лимонной кислоты и вода QS.

Жидкий состав 4: 8% масс. TRA, 8% масс. желатина (Sol P, выпускаемый компанией Gelita, Eberbach, Germany), 9% масс. маннита и вода QS.

Состав начнет замерзать сразу после контакта со стенкой полости. Однако, проходит приблизительно 45 секунд перед тем как гранула по существу замерзнет так, чтобы ею можно было механически манипулировать. После этого, гранулы (которые имеют диаметр приблизительно 9,8 мм) выталкиваются из полостей (как объясняется в связи с фиг. 2 и 3) и переносятся в контейнер замораживания-сушки 15.

Замороженные гранулы (имеющие температуру примерно -45°C) располагают в контейнере 15 в форме плотно упакованного монослоя. Затем множество контейнеров помещают в лиофилизатор (см. фиг. 5), температуру которого заранее доводят до температуры примерно -35°C. Лиофилизатор подвергают следующему циклу замораживания-сушки (таблица 2).

Как описано выше в настоящей заявке, после «Завершающей стадии» процесс сублимации завершают, и примерно 98% замороженной жидкости выходит из гранул, посредством этого преобразуя гранулы в быстро распадающиеся таблетки. Затем, газ сухого азота с температурой примерно 20°C вводят в лиофилизатор до тех пор, пока давление не станет примерно атмосферным. Это занимает примерно 2 минуты. Затем дверь может быть открыта для извлечения таблеток. Таблетки заполняют в контейнеры в закрытом помещении с атмосферой высушенного воздуха или азота. После заполнения контейнеров, их закрывают и хранят в прохладном месте (4-8°C) до дальнейшего применения.

Дезинтеграцию полученных таблеток можно тестировать помещением в химический стакан, заполненный водой, имеющей температуру 37°C, и измерением того, сколько времени займет по существу полная дезинтеграция (когда не будут видимы невооруженным человеческим глазом крупные куски). Представляется, что все таблетки, полученные из жидких составов 1, 2, 3 и 4, распадаются в пределах 5-10 секунд.

Пример 3

В данном примере описаны различные способы оценки механической устойчивости таблетки. Первый тест представляет собой тест хрупкости таблетки, который обычно используется для тестирования уязвимости таблетки при механическом манипулировании. Известны способ однозначной оценки хрупкости и используемое для него устройство, выпускаемое компанией DeltaLab, Moirans of France: the A41 13 Tablet Friability and Abrasion Tester. Промышленностью также выпускаются другие устройства, и известны способы с их применением.

Способ оценки другого свойства, который может использоваться для характеристики механической устойчивости таблетки, является установление предела прочности на сжатие таблетки. Принцип данного способа тестирования состоит в том, что таблетка подвергается деформации, и итоговая сила измеряется до тех пор, пока таблетка полностью не будет раздавлена. Для этого может использоваться тестер упругости LR5K Plus, выпускаемый компанией Llyod Instruments (Fareham, Hants, UK). В настоящем примере заявители использовали тензодатчик XLC 50N (см. фиг. 6). Скорость перемещения пуансона (также называемого «удлинением») составляла 10 мм/мин. Профили силы-смещения выявляли трехкратно, и типы разрушения определяли с помощью программного обеспечения Nexygen, которое поставлялось с тестером. Следует отметить, что в качестве альтернативы, предел прочности на сжатие можно было измерять устройством Pharmatest PTB 300/301 (выпускаемым компанией Pharmatest, Hainburg, Germany).

В первом эксперименте серию сферических таблеток плацебо по 250 мкл (не содержащих лекарственное вещество) получали способом, описанным выше в настоящей заявке (пример 2), однако с отличием размера полостей; радиус составляет 3,9 мм, а глубина составляет 3,0 мм. Использовали различные жидкие составы, причем каждая содержала другое количество желатинирующего вещества Gelita Sol P (Gelita, Eberbach, Germany) и кристаллического носителя маннита (PEARLITOL®, type C160, выпускаемого компанией Roquette, Lestrem, France) для получения разнообразных таблеток. Кроме указанных соединений, жидкие составы содержали воду. В таблице 3 показаны различные композиции.

Когда производится оценка предела прочности на сжатие тестером эластичности Llyod Instruments LR5K, сначала нагрузка увеличивается удлинением. Через некоторое время, когда таблетка не выдерживает (т.е., разрушается), увеличение нагрузки прекращается или даже уменьшается. Максимальная нагрузка во время разрушения таблетки называется пределом прочности на сжатие. Результаты измерений предела прочности на сжатие таблеток представлены в таблице 4.

Видно, что средний предел прочности на сжатие относительно высокий для этих таблеток (которые все основаны на жидком составе, содержащем 3% масс. или более кристаллического носителя и 4% масс. или более желатинирующего вещества).

Во втором эксперименте серию сплющенных у полюсов таблеток объемом 500 мкл, возможно содержащих TRA (как указано в примере 2) в качестве лекарственного вещества, получали способом, описанным выше в настоящей заявке (пример 2), однако с отличием, заключающимся в размере полостей: радиус составлял 12,0 мм, а глубина составляла 3,0 мм. Использовали различные жидкие составы, каждый из которых содержал различное количество желатинирующего вещества Gelita Sol P (Gelita, Eberbach, Germany) и кристаллического носителя, составленного из различных количеств маннита (PEARLITOL®, типа C160, выпускаемого Roquette, Lestrem, France) и сахарозы (α-D-глюкопиранозил-β-D-фруктофуранозида). Кроме указанных соединений, жидкие составы содержали воду QS. В таблице 5 показаны различные композиции.

Оказалось, что предел прочности на сжатие таблеток был такой же, примерно 5N. Это значит, что ни дополнительная сахароза, ни лекарственное вещество не оказывают существенное влияние на прочность таблеток в данном эксперименте. Поэтому количество желатина 8% масс. и маннита более 9% масс., которое, как было обнаружено, обеспечивает очень хороший предел прочности на сжатие в первом эксперименте, представляется очень подходящим для таблетки, в частности, для таблетки, которая сама требует наличия высокой механической устойчивости.

Пример 4

Склонность таблеток оставаться интактными после продавливания через фольгу определяли с использованием устройства, описанного в сочетании с фиг. 8. Указанный тест именуется «тестом проталкивания» в данном примере.

Получали таблетки различной композиции. Количества и соотношения двух типов желатина варьировались для получения желатинирующего вещества, в соответствии с данными, опубликованными Chandrasekhar, R., Hassan, Z., AIHusban, F, Smith, A.M and Mohammed, A.R. Eur. J. Pharm. Biopharm 72 (2009) 119-129. Использовали два типа желатина: Sol P (не образующий гель желатин) и BS100 (образующий гель желатин). Последний из указанных желатинов выпускается компанией Gelita, Eberbach Germany. Количество маннита (PEARLITOL®, типа C160) поддерживали на двух уровнях. Все таблетки содержали 2% (масс./об.) лекарственного средства, в данном случае, азенапина (см. например 2). Получали сплющенные с полюсов, сферические и плотные таблетки объемом 250 мкл и тестировали в тесте проталкивания. Для сравнения, также использовали выпускаемую таблетку объемом 250 мкл («Таблетку»). Данная таблетка содержала 2% лекарственного средства, 4% желатинирующего вещества неизвестного типа и 3% маннита. После тестирования, таблетки были или интактными, или разламывались на многочисленные кусочки, что иллюстрируется схематическими чертежами на фиг. 9. В таблице 6 суммированы результаты и представлены процентные доли интактных таблеток, когда тестировали 10 таблеток каждой композиции и конкретной формы и объема. Следует отметить, что ODT в целом настолько хрупкие, что обычно считается, что в выбранной структуре эксперимента ни одна таблетка не останется интактной. Однако неожиданно было обнаружено, что при использовании настоящего изобретения могут быть получены таблетки, которые остаются интактными при продавливании через алюминиевую фольгу толщиной 5 мкм.

Результаты, представленные в таблице 6, также подразумевают воздействие формы таблетки на ее сохранность после теста проталкивания. В целом представляется, что сплющенные с полюсов и сферические таблетки имеют преимущество в сравнении с плоскими таблетками. Может быть также выражена кривизна верхней или нижней поверхности относительно диаметра стандартной лекарственной формы. Принцип введения способа в соответствии с изобретением, вместе с тем, что введенная жидкость имеет определенное поверхностное натяжение, подразумевает, что поверхности таблетки могут быть описаны в виде двух полусфер в случае сферических таблеток и двух соединенных сферических колпачков в случае таблеток, сплющенных с полюсов. По причине того, что гранулы сморщиваются во время лиофилизации или во время хранения или при указанных обоих воздействиях, вводимый объем не является адекватным прогнозом будущих размеров таблеток. Возможен расчет радиуса и кривизны колпачка и его корреляция с диаметром таблетки с использованием размеров таблетки с использованием широко доступной информации, которая коррелирует размеры колпачка с его объемом. Например, относительная кривизна K таблетки определяется отношением радиуса кривизны (R) колпачка к половине диаметра таблетки (D):

K=2R/D

Более высокие величины относительной кривизны коррелируются с более плоскими поверхностями. Сферы, используемые в данном тесте, имели относительную кривизну K примерно 1,0. Облатки имели относительную кривизну K примерно 1,2, а «таблетки» имели кривизну K неопределенной величины. Можно сделать вывод, что величина K от 1 до 1,2 является оптимальной.

В целом, представляется, что таблетки, содержащие примерно 4% желатинирующего вещества, обладают хорошей устойчивостью против разлома при проталкивании через алюминиевую фольгу. Было также обнаружено, что присутствие, по меньшей мере, 2% масс. образующего гель желатина (такого как BS100) может привести к получению таблеток с очень хорошей балльной оценкой при тесте проталкивания. Это может быть вызвано более высокой степенью «сети» в этих таблетках. Однако предпочтительны таблетки, имеющие не образующий гель желатин (такой как Sol P) в качестве дополнительного соединения в желатинирующем веществе ввиду лучших свойств дезинтеграции.

Реферат

Изобретение относится к области фармацевтики, а именно представляет собой способ получения таблетки, распадающейся в ротовой полости. Таблетка получена способом, включающим стадии предоставления жидкого состава, содержащего лекарственное вещество, предоставления твердого элемента, имеющего образованную в нем, по меньшей мере, одну полость, охлаждения твердого элемента до температуры ниже температуры замерзания состава, заполнения полости жидким составом, отверждения состава, присутствующего в полости, отведением тепла из состава через стенку полости за счет кондуктивного теплообмена для образования твердой гранулы, содержащей лекарственное вещество, без активного профилирования всей поверхности гранулы, извлечения гранулы из полости и сушки гранулы в вакууме. 2 н. и 13 з.п. ф-лы, 4 прим., 6 табл., 9 ил.

Формула

- предоставления жидкого состава, содержащего лекарственное вещество,

- предоставления твердого элемента, имеющего образованную в нем, по меньшей мере, одну полость,

- охлаждения твердого элемента до температуры ниже температуры замерзания состава,

- заполнения полости жидкой смесью,

- отверждения состава, присутствующего в полости, отведением тепла из состава через стенку полости за счет кондуктивного теплообмена с образованием твердой гранулы, содержащей лекарственное вещество, без активного профилирования всей поверхности гранулы,

- извлечения гранулы из полости и

- сушки гранулы в вакууме для получения таблетки,

отличающийся тем, что объем полости меньше, чем объем гранулы.

Комментарии