Устройства для наполнения, системы и способы для передачи опасных отходов в герметизируемый контейнер - RU2567371C2

Код документа: RU2567371C2

Чертежи

Описание

Уровень техники

Настоящее изобретение, в целом, относится к системам, способам и контейнерам для хранения опасных отходов и, более конкретно, к устройствам для наполнения, системам и способам для передачи опасных отходов в герметизируемый контейнер.

Несмотря на распространение систем для обработки и хранения опасных отходов, системы существующего уровня техники все еще не способны эффективно удерживать и контролировать нецелесообразное распространение загрязнения опасными отходами областей, расположенных вдали от станций закрытия опасных отходов. Поэтому, существует острая необходимость в системах обработки/хранения опасных отходов, которые эффективно минимизируют и/или устраняют нецелесообразное загрязнение опасными отходами.

Сущность изобретения

В некоторых вариантах осуществления предложены системы, способы и устройства для хранения и/или утилизации опасных отходов. В некоторых вариантах осуществления опасные отходы включают в себя ядерные отходы, такие как кальцинированный материал.

В одном варианте осуществления предложена система для передачи опасных отходов в герметизируемый контейнер, причем система включает в себя наполнительный патрубок, имеющий (а) корпус клапана, у которого имеется дальний конец и внешняя поверхность, причем корпус клапана включает в себя гнездо клапана, находящееся возле дальнего конца, а внешняя поверхность в окрестности дальнего конца выполнена так, чтобы герметично присоединять корпус клапана к внутренней поверхности наполнительного канала контейнера с возможностью снятия, (б) головку клапана, имеющую рабочую поверхность клапана, выполненную так, чтобы в закрытой конфигурации образовывать уплотнение с гнездом клапана, причем головка клапана выполнена так, чтобы в открытой конфигурации допустить сообщение корпуса клапана с контейнером, и (в) шток клапана, проходящий вдоль оси от головки клапана через, по меньшей мере, участок корпуса клапана. В еще одном варианте осуществления система включает в себя контейнер, выполненный так, чтобы герметично содержать в себе опасные отходы, при этом контейнер включает в себя наполнительный канал. В еще одном варианте осуществления система включает в себя воронку, первые весы, соединенные с воронкой и выполненные так, чтобы определять начальный вес воронки, вторые весы, соединенные с контейнером и выполненные так, чтобы определять вес наполнения контейнера, и процессор, соединенный с первыми весами и вторыми весами и выполненный так, чтобы сравнивать начальный вес воронки и вес наполнения контейнера.

В одном варианте осуществления воронка включает в себя объем, по существу, равный объему контейнера. В еще одном варианте осуществления система включает в себя, по меньшей мере, один вибратор, соединенный с воронкой. В еще одном варианте осуществления система включает в себя, по меньшей мере, один вибратор, соединенный с дном контейнера. В еще одном варианте осуществления система включает в себя, по меньшей мере, один вибратор, соединенный с боковой стенкой контейнера. В еще одном варианте осуществления система включает в себя подъемный механизм, выполненный так, чтобы поднимать контейнер к наполнительному патрубку.

В одном варианте осуществления подъемный механизм включает в себя, по меньшей мере, один амортизатор. В еще одном варианте осуществления система включает в себя датчик, расположенный в головке клапана. В одном варианте осуществления датчик выполнен так, чтобы определять уровень опасных веществ в контейнере. В одном варианте осуществления датчик проходит на расстоянии от корпуса клапана. В одном варианте осуществления датчик соединен с проводом, который проходит через шток клапана. В одном варианте осуществления корпус клапана включает в себя первый участок ответвления, выполненный так чтобы соединяться с воронкой, и второй участок ответвления, включающий в себя дальний конец и ближний конец, причем ближний конец соединен с приводным механизмом, выполненным так, чтобы перемещать шток клапана. В одном варианте осуществления приводной механизм включает в себя пневматический цилиндр. В еще одном варианте осуществления шток клапана проходит через ближний конец второго участка ответвления, причем ближний конец включает в себя уплотнение, соединенное с участком штока клапана. В еще одном варианте осуществления система включает в себя вакуумный патрубок, выполненный так, чтобы находиться в состоянии сообщения с контейнером. В одном варианте осуществления вакуумный патрубок проходит через дальний конец корпуса клапана. В одном варианте осуществления вакуумный патрубок включает в себя фильтр, расположенный у дальнего конца корпуса клапана.

В одном варианте осуществления контейнер включает выпускной канал. В одном варианте осуществления выпускной канал включает в себя фильтр. В дополнительном варианте осуществления система включает в себя вакуумный патрубок, герметично соединенный с выпускным каналом с возможностью отсоединения, причем в конфигурации наполнения вакуумный патрубок герметично сообщался с корпусом клапана. В одном варианте осуществления внешняя поверхность у дальнего конца включает в себя, по меньшей мере, одно уплотнение. В одном варианте осуществления, по меньшей мере, одно уплотнение включает в себя, по меньшей мере, одно уплотнительное кольцо. В одном варианте осуществления в открытой конфигурации головка клапана выступает от корпуса клапана и в контейнер. В одном варианте осуществления контейнер, по меньшей мере, вначале находится под действием отрицательного давления. В одном варианте осуществления наполнительный канал контейнера выполнен так, чтобы его герметично перекрывали после отсоединения корпуса клапана от наполнительного канала.

В другом варианте осуществления предложен способ передачи опасных отходов в герметизируемый контейнер, причем способ содержит следующее: (а) соединяют внешнюю поверхность наполнительного патрубка с внутренней поверхностью наполнительного канала контейнера, чтобы получить первое уплотнение, (б) открывают клапан наполнительного патрубка, чтобы добавить опасные отходы в контейнер, при этом клапан расположен у первого уплотнения, (в) закрывают клапан наполнительного патрубка, (г) отсоединяют наполнительный канала от наполнительного патрубка и (д) вставляют пробку наполнительного канала в наполнительный канал, при этом пробка наполнительного канала образует второе уплотнение с внутренней поверхностью наполнительного канала, причем второе уплотнение расположено дальше, по меньшей мере, от участка первого уплотнения относительно контейнера. В одном варианте осуществления клапан включает в себя корпус клапана, у которого имеется дальний конец и внешняя поверхность, причем корпус клапана включает в себя гнездо клапана, находящееся возле дальнего конца, а внешняя поверхность в окрестности дальнего конца выполнена так, чтобы герметично присоединять корпус клапана к наполнительному каналу контейнера с возможностью снятия, головку клапана, имеющую рабочую поверхность клапана, выполненную так, чтобы в закрытой конфигурации образовывать уплотнение с гнездом клапана, причем головка клапана выполнена так, чтобы в открытой конфигурации допустить сообщение корпуса клапана с контейнером, и шток клапана, проходящий вдоль оси от головки клапана через, по меньшей мере, участок корпуса клапана.

В одном варианте осуществления контейнер включает в выпускной канал. В одном варианте осуществления выпускной канал включает в себя пробку выпускного канала, которую присоединяют к выпускному каналу по резьбе, а способ дополнительно содержит следующее: (е) позволяют воздуху и/или газу проходить через фильтр и между пробкой выпускного канала и выпускным каналом в конфигурации наполнения и нагрева, и (ж) в закрытой конфигурации перекрывают выпускной канал пробкой выпускного канала. В одном варианте осуществления выпускной канал включает в себя фильтр. В еще одном варианте осуществления способ включает в себя следующее: откачивают воздух из контейнера, вытесняемый опасными отходами, через выпускной патрубок, присоединенный к контейнеру, причем выпускной патрубок герметично сообщен с корпусом клапана через контейнер.

В еще одном варианте осуществления способ включает в себя следующее: поднимают контейнер к наполнительному патрубку посредством подъемного механизма, чтобы соединить наполнительный канал с наполнительным патрубком. В еще одном варианте осуществления способ включает в себя следующее: (е) взвешивают воронку, содержащую опасные вещества, чтобы определить начальный вес воронки, (ж) взвешивают контейнер во время добавления опасных веществ, чтобы определить вес наполнения контейнера, и (з) с помощью процессора сравнивают разницу между начальным весом воронки и весом наполнения контейнера. В еще одном варианте осуществления способ включает в себя следующее: закрывают клапан, как только вес наполнения контейнера станет равен начальному весу воронки. В еще одном варианте осуществления способ включает в себя следующее: колеблют воронку с помощью, по меньшей мере, одного вибратора во время добавления опасных веществ в контейнер. В еще одном варианте осуществления способ включает в себя следующее: колеблют воронку с помощью, по меньшей мере, одного вибратора, присоединенного к контейнеру, во время добавления опасных веществ в контейнер. В еще одном варианте осуществления способ включает в себя следующее: измеряют уровень опасных веществ в контейнере посредством датчика, расположенного в головке клапана.

В одном варианте осуществления первое уплотнение включает в себя, по меньшей мере, одно уплотнительное кольцо. В одном варианте осуществления второе уплотнение включает в себя уплотнительную прокладку, причем уплотнительная прокладка состоит из одного или нескольких материалов из следующих: металл, керамика или графит. В еще одном варианте осуществления способ включает в себя следующее: в контейнере создают вакуум до или во время добавления опасных веществ. В еще одном варианте осуществления способ включает в себя следующее: (е) намертво припаивают пробку наполнительного канала к наполнительному каналу, и (ж) нагревают и сокращают объем контейнера после припаивания пробки наполнительного канала к наполнительному каналу.

Краткое описание чертежей

Вышеприведенная сущность изобретения, а также нижеследующее подробное описание вариантов осуществления систем, способов и контейнеров для хранения опасных отходов будут более понятны при чтении вместе с прилагаемыми чертежами примеров осуществления. Тем не менее, должно быть понятно, что изобретение не ограничено конкретными показанными устройствами и средствами.

На чертежах:

на фиг.1А приведен вид в перспективе известного контейнера, показанного перед процессом горячего изостатического прессования;

на фиг.1В приведен вид в перспективе контейнера, показанного на фиг.1А, после процесса горячего изостатического прессования;

на фиг.2 показана схематичная диаграмма последовательности действий процесса для хранения опасных отходов в соответствии с примером осуществления настоящего изобретения;

на фиг.3 показан вид сбоку частично в вертикальном разрезе модульной системы в соответствии с примером осуществления настоящего изобретения;

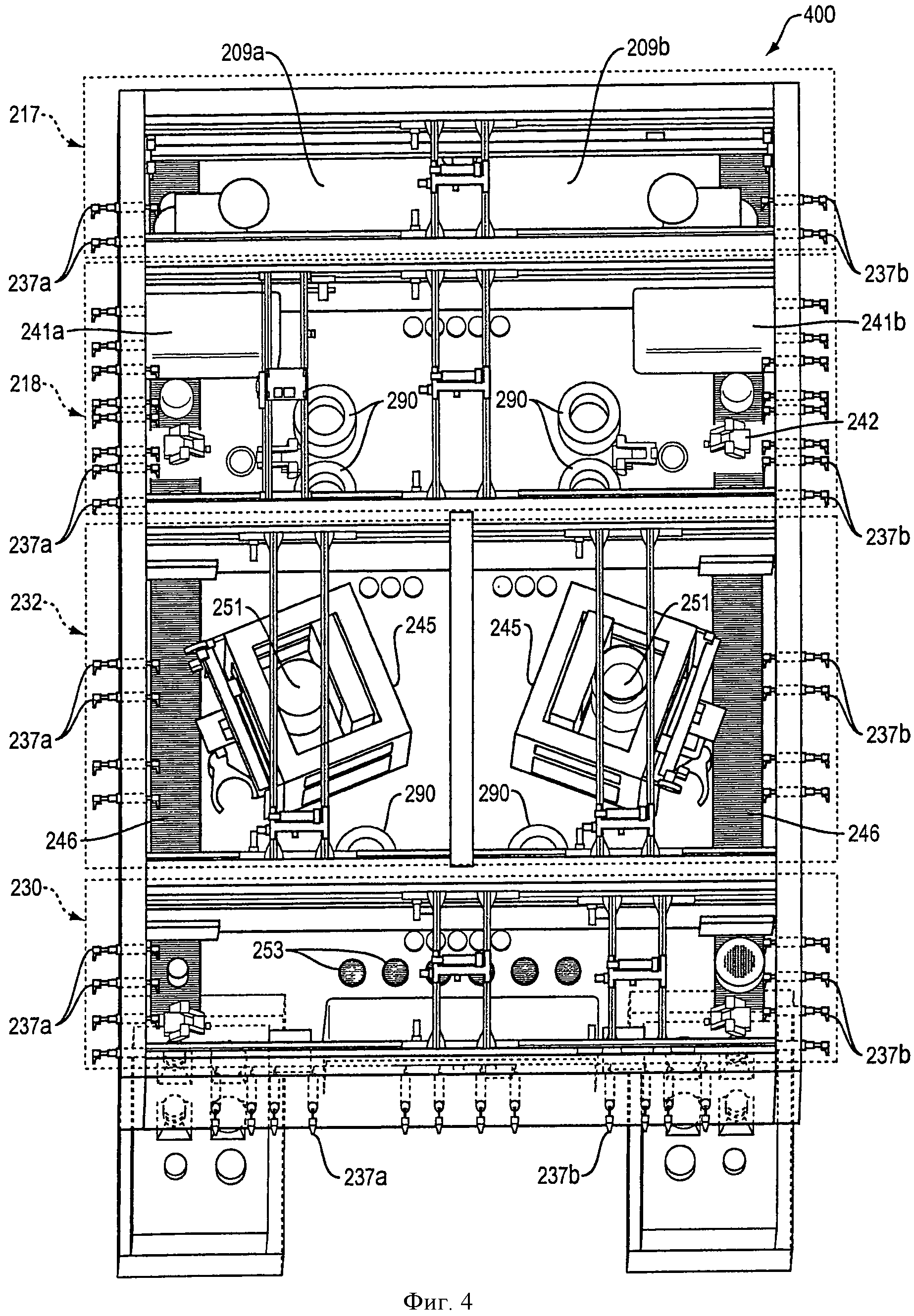

на фиг.4 приведен вид сверху модульной системы, показанной на фиг.3, при этом верхняя часть частично удалена;

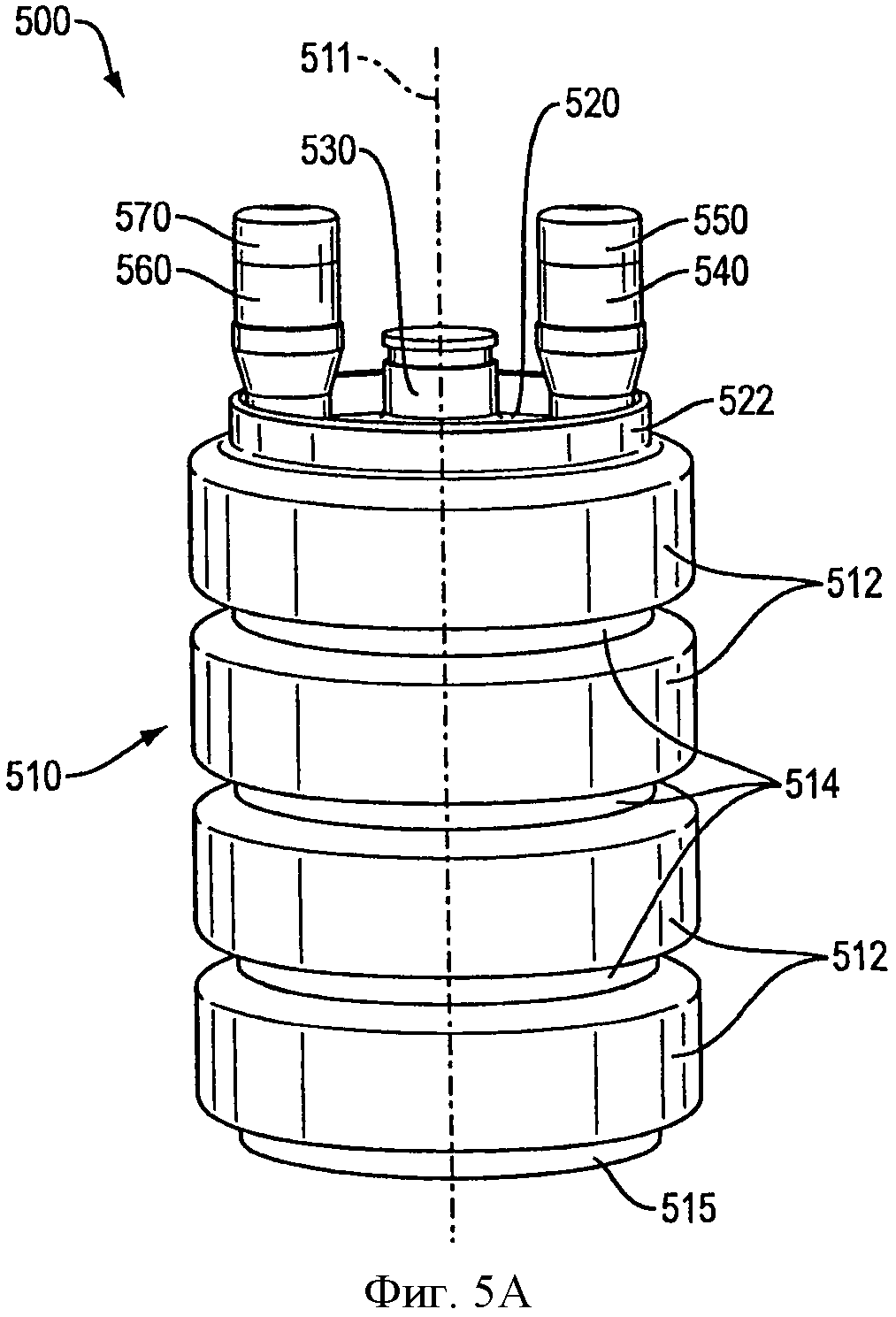

на фиг.5А показан вид в перспективе контейнера, у которого имеются наполнительный и выпускной канал, в соответствии с примером осуществления настоящего изобретения;

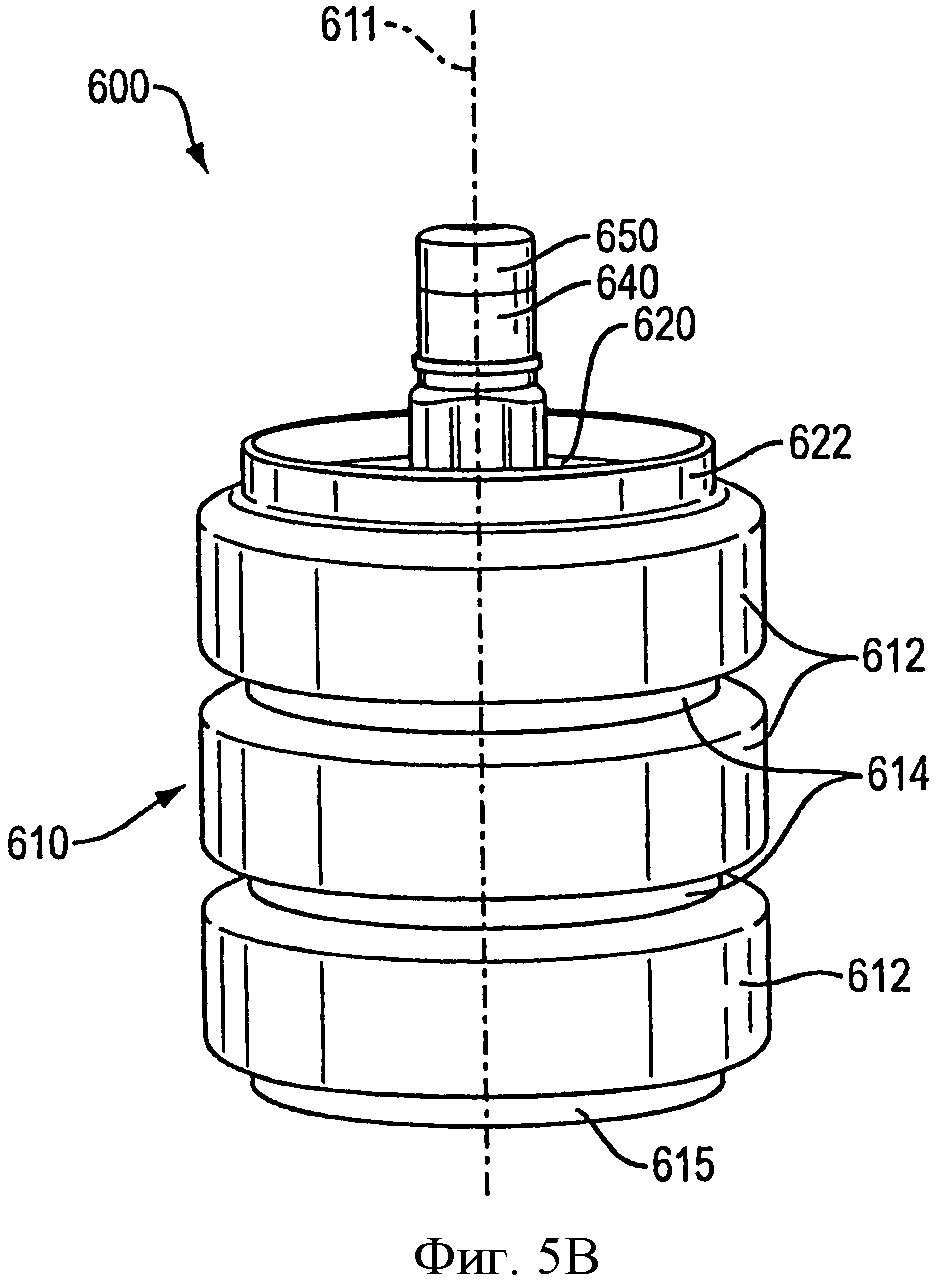

на фиг.5В показан вид в перспективе контейнера, у которого имеется единственный канал, в соответствии с примером осуществления настоящего изобретения;

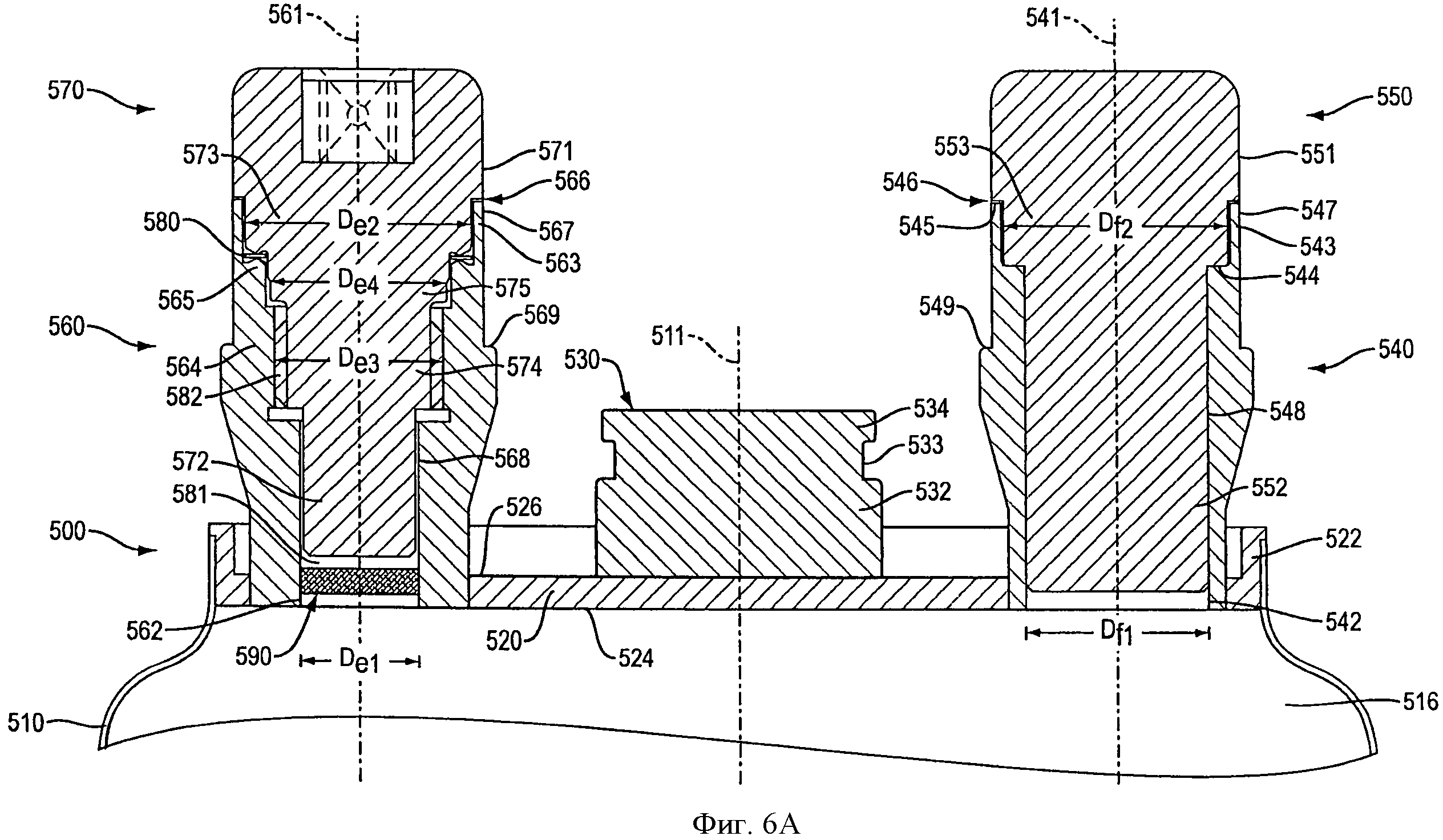

на фиг.6А приведен вид сбоку в разрезе верхнего участка контейнера, показанного на фиг.5А;

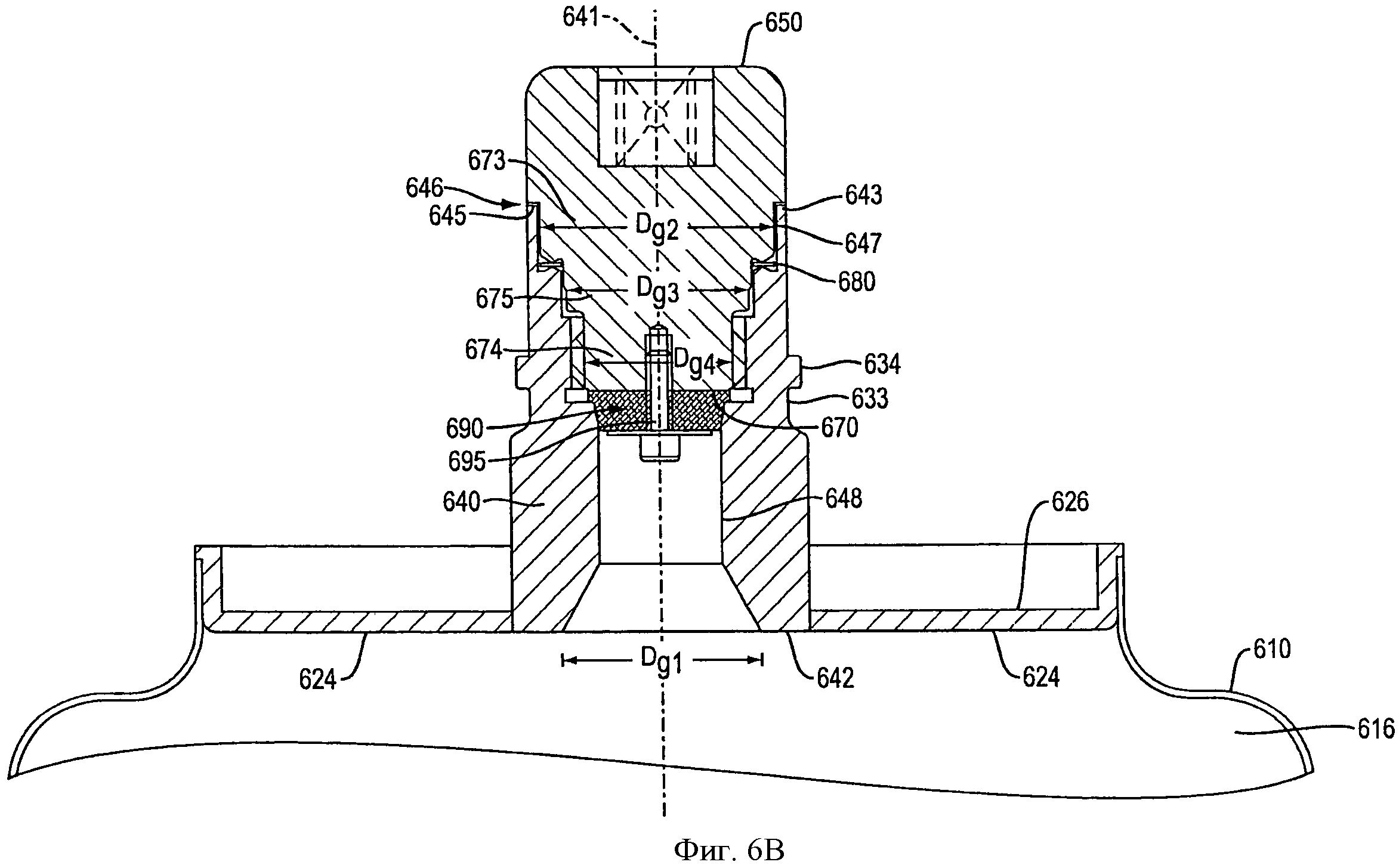

на фиг.6В приведен вид сбоку в разрезе верхнего участка контейнера, показанного на фиг.5В;

на фиг.7 приведен вид в перспективе сверху второй камеры примера модульной системы, показанной на фиг.3 и 4, при этом верхняя и боковая стенки удалены;

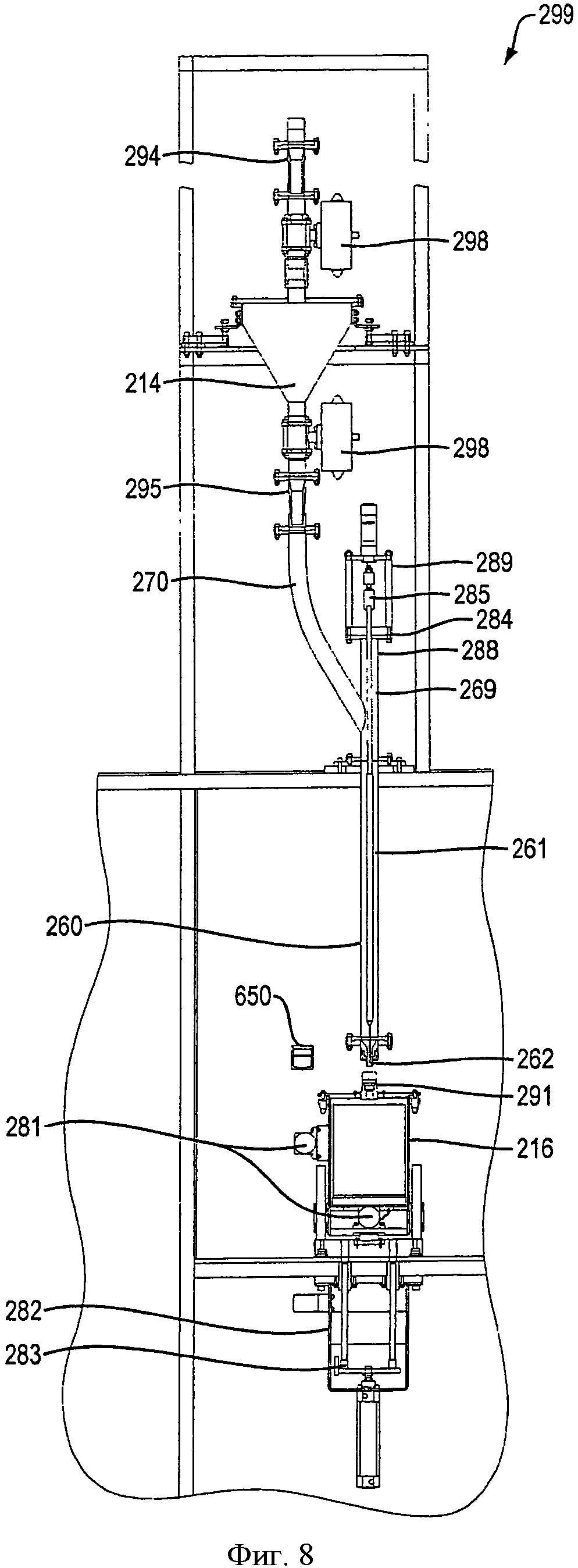

на фиг.8 приведен частичный вид в разрезе наполнительной системы, предназначенной для использования в первой камере, показанной на фиг.7, при этом изображен контейнер с единственным каналом, показанный на фиг.5В;

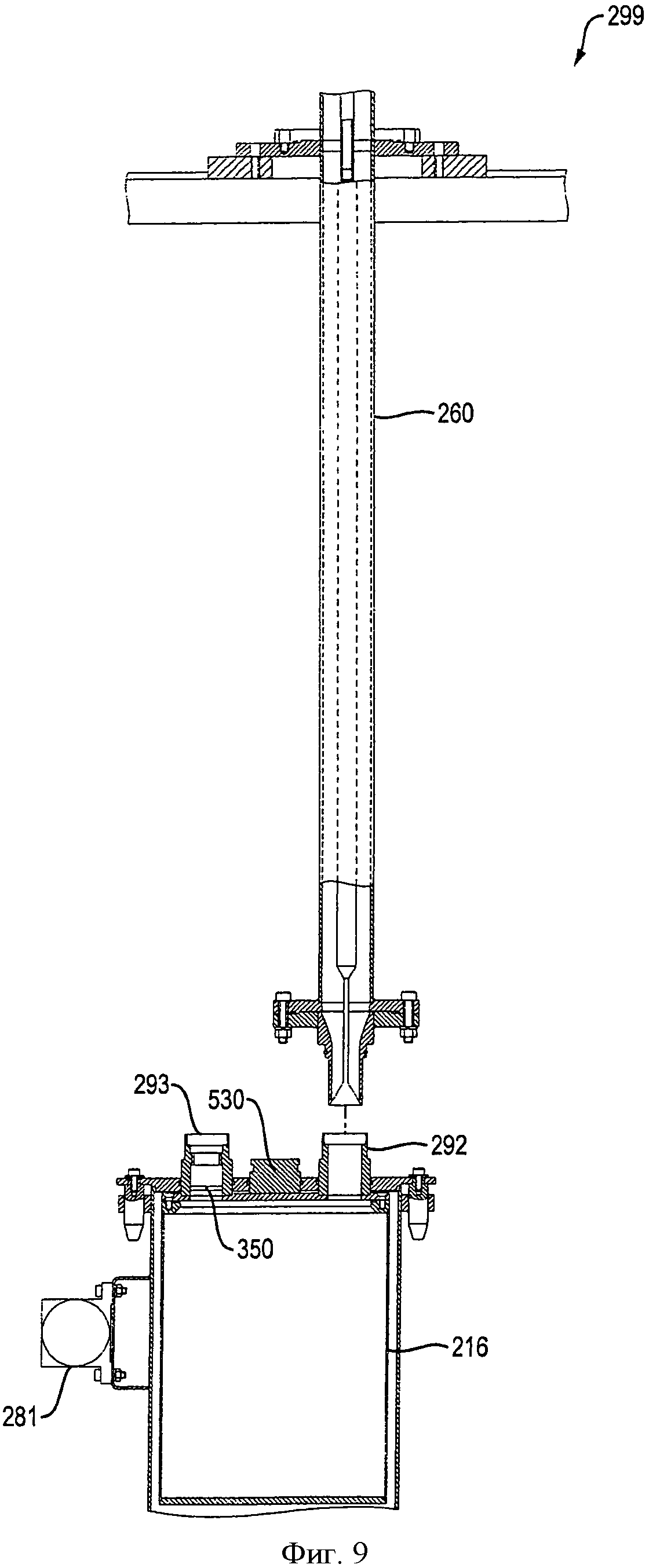

на фиг.9 приведен частичный вид в разрезе наполнительной системы, предназначенной для использования в первой камере, показанной на фиг.7, при этом изображен контейнер с двумя каналами, показанный на фиг.5А;

на фиг.10 показан частичный вид в разрезе наполнительного патрубка в соответствии с примером осуществления настоящего изобретения;

на фиг.11 показана схематичная диаграмма системы наполнения и взвешивания в соответствии с примером осуществления настоящего изобретения;

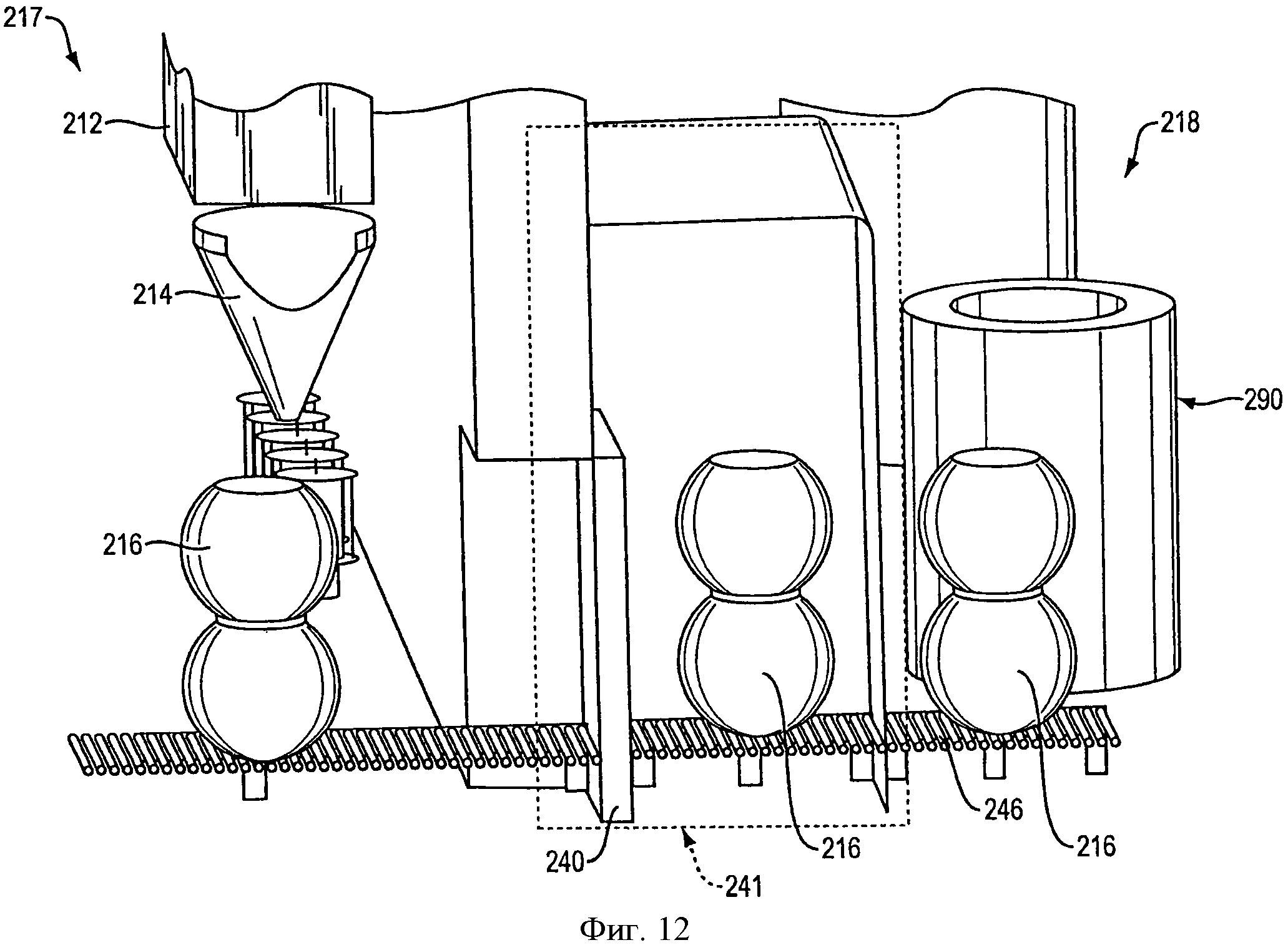

на фиг.12 приведен частичный схематичный вид в перспективе сбоку первой и второй камер, показанных на фиг.3;

на фиг.13 приведен частичный вид сбоку в разрезе вакуумного патрубка, присоединенного к контейнеру, показанному на фиг.5В;

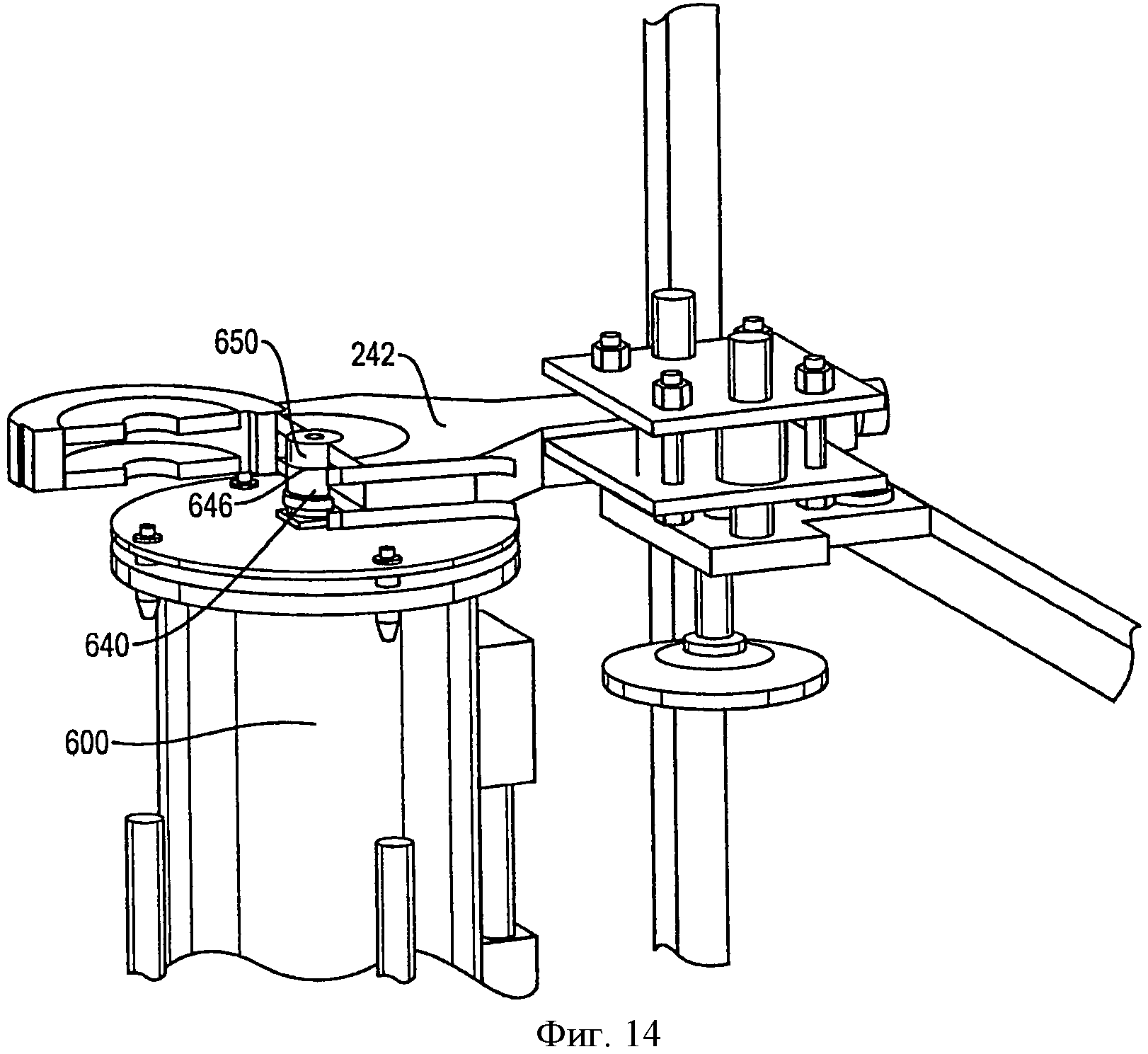

на фиг.14 приведен вид в перспективе орбитального сварочного аппарата при использовании с контейнером, показанным на фиг.5В;

на фиг.15 приведен вид в перспективе сверху второй камеры примера модульной системы, показанной на фиг.3 и 4, при этом верхняя и боковая стенки частично удалены;

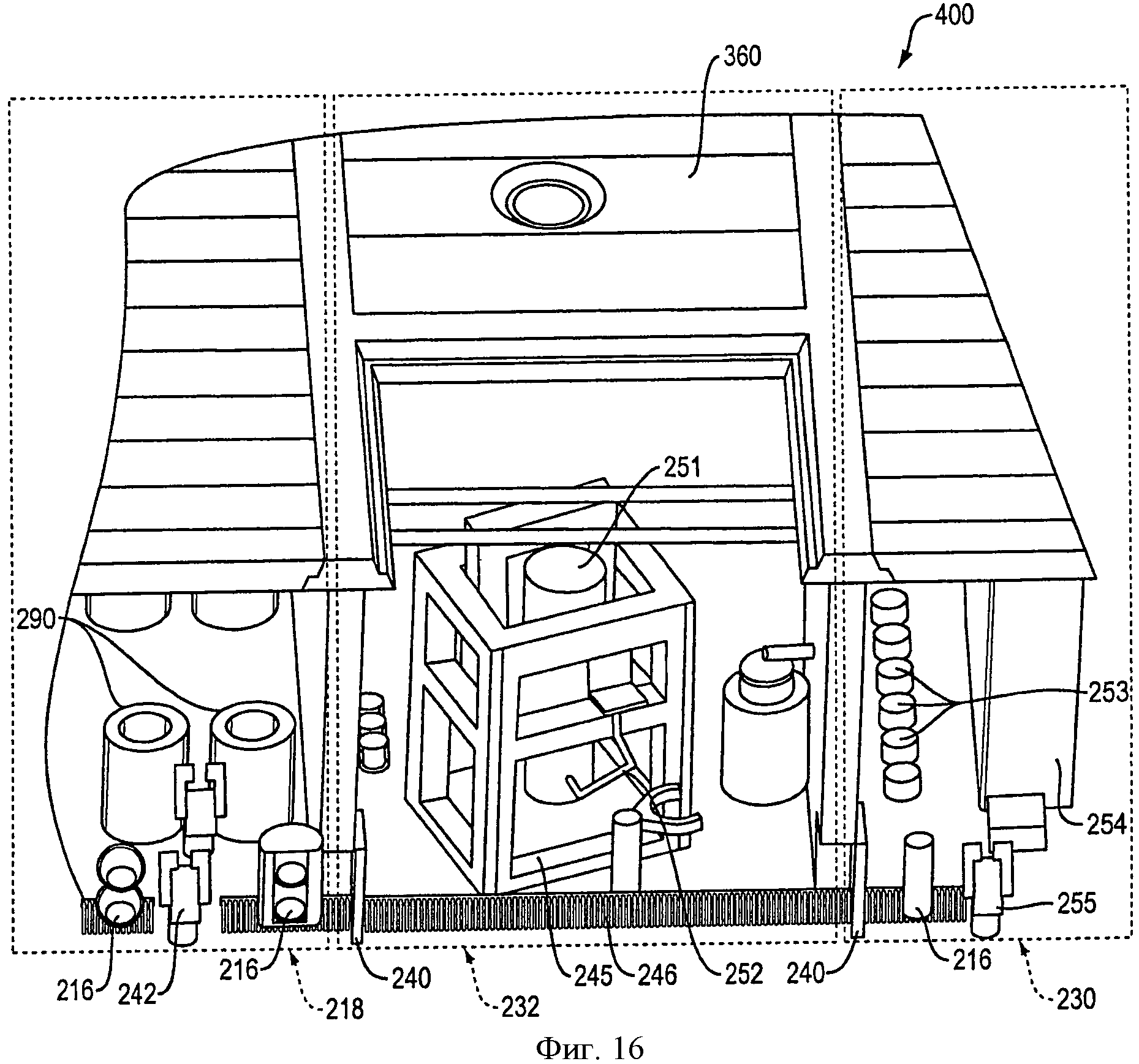

на фиг.16 приведен вид в перспективе сверху третьей камеры примера модульной системы, показанной на фиг.3 и 4, при этом верхняя и боковая стенки частично удалены; и

на фиг.17 приведен вид в перспективе сбоку четвертой камеры примера модульной системы, показанной на фиг.3 и 4, при этом верхняя и боковая стенки частично удалены.

Подробное описание изобретения

Теперь подробно обратимся к различным вариантам осуществления настоящего изобретения, примеры которых показаны на сопровождающих чертежах на фиг.2-17. Где это возможно, одинаковые ссылочные позиции будут использоваться на всех чертежах для обозначения одинаковых или аналогичных частей.

Ядерные отходы, такие как радиоактивные кальцинированные вещества, могут быть заключены в контейнере, который позволяет безопасно подвергать отходы процессу, известному как горячее изостатическое прессование (ГИП). В общем, этот процесс включает в себя следующее: объединяют отходы в виде частиц или. порошка с определенными минералами и подвергают смесь воздействию высокой температуры и высокого давления для уплотнения материала.

В некоторых случаях в результате процесса ГИП получают отходы в стеклокерамическом виде, которые содержат несколько природных минералов, которые вместе заключают в своих кристаллических структурах почти все элементы, присутствующие в высокоактивных кальцинированных отходах. Основные минералы в стеклокерамике включают в себя, например, голландит (BaAl2Ti6O16), цирконолит (CaZrTi2O7) и перовскит (СаТiO3). Цирконолит и перовскит являются основными носителями долгоживущих актинидов, таких как плутоний, хотя перовскит в основном удерживает стронций и барий. Голландит в основном удерживает цезий, а также калий, рубидий и барий.

Обработка радиоактивных кальцинированных веществ процессом ГИП включает в себя, например, заполнение контейнера кальцинированным материалом и минералами. В заполненном контейнере создают вакуум и герметизируют, затем размещают его в ГИП печь, такую как изолированная печь сопротивления, и окружают сосудом высокого давления. Затем сосуд закрывают, нагревают и создают в нем давление. Давление прикладывают изостатически, например, используя газ аргон, который под давлением также является эффективным проводником тепла. Совместный эффект тепла и давления уплотняет и фиксирует отходы в плотном монолитном стеклокерамическом материале, запечатанном в контейнере.

На фиг.1А и 1В соответственно показан пример контейнера, обозначенного, в целом, ссылочной позицией 100, до и после обработки процессом ГИП. Контейнер 100 имеет корпус 110, ограничивающий внутренний объем для содержащихся в нем отходов. Корпус 110 включает в себя секции 112, имеющие первый диаметр, и секции 114, имеющие второй диаметр, который может быть меньшей первого диаметра. Контейнер 100 дополнительно имеет крышку 120, расположенную на верхнем конце корпуса 110, и трубку 140, выступающую от крышки 120, которая соединена с внутренним объемом корпуса 110. Внутренний объем корпуса 110 наполняют отходами через трубку 140.

После горячего изостатического прессования, как показано на фиг.1В, объем корпуса 110 существенно уменьшается, и затем контейнер 100 герметизируют. Обычно, трубку 140 обжимают, отрезают и сваривают шовной роликовой сваркой. Один недостаток в таком процессе заключается в том, что отрезание трубки 140 может создать вторичные отходы, так как удаленный участок трубки 140 может содержать некоторое количество остаточных отходов, которые затем должны быть должным образом утилизированы. Более того, инструменты, используемые для отрезания трубки 140, могут быть подвержены действию остаточных отходов и/или требовать регулярного ухода или замены из-за износа. Также, эта система требует наличия в горячей камере (в радиоактивном окружении) сложных механических или гидравлических систем рядом с контейнером, который надо запечатать, снижая срок службы уплотнений на гидроцилиндрах, при этом оборудование является громоздким, занимая дополнительное пространство в горячей камере. Поэтому, желательно иметь такие системы, способы, наполнительное оборудование и контейнеры для хранения опасных отходов, в которых отсутствует один или несколько из этих недостатков.

На фиг.2 схематически представлена последовательность 200 действий типового процесса, используемого для утилизации ядерных отходов, таких как кальцинированные материалы, в соответствии с настоящим изобретением. Процесс 200 можно выполнить, используя модульную систему 400, примеры осуществления которой показаны на следующих фигурах, причем опасные отходы обрабатывают или перемещают в последовательности изолированных камер. Можно сказать, что модульная система 400 включает в себя "горячую камеру" или "горячие камеры". В некоторых вариантах осуществления каждая камера изолирована от внешнего окружения и других камер, так что любая утечка опасных отходов может содержаться в той камере, в которой произошла утечка.

Модульная система 400 в соответствии с настоящим изобретением может быть использована для обработки жидких или твердых опасных отходов. Опасные отходы могут представлять собой радиоактивные отходы. Радиоактивные жидкие отходы могут включать в себя сточные воды, получающиеся в результате работы первого цикла системы извлечения растворителем, и/или концентрированные отходы от последующих циклов извлечения в установке для переработки облученного топлива ядерного реактора. Эти отходы могут содержать практически все нелетучие продукты деления и/или заметные концентрации урана и плутония из отработанного топлива и/или все актиниды, образованные при трансмутации урана и плутония, которые обычно получаются в ядерном реакторе. В одном варианте осуществления опасных отходы включают в себя кальцинированный материал.

Модульную систему 400 можно разделить на две или несколько камер. В одном варианте осуществления модульная система 400 включает в себя, по меньшей мере, четыре отдельных камеры. В одном варианте осуществления модульная система 400 включает в себя четыре отдельных камеры. В одном таком варианте осуществления последовательность камер включает в себя первую камеру 217, которая может являться наполнительной камерой, вторую камеру 218, которая может являться камерой прогрева и герметизации, третью камеру 232, которая может являться камерой обработки, и четвертую камеру 230, которая может быть охлаждающей и упаковочной камерой, каждая из которых будет более подробно обсуждаться ниже.

В одном варианте осуществления первая камера 217 включает в себя загрузочный смеситель 212, выполненный так, чтобы смешивать опасные отходы с одной или несколькими добавками. В одном варианте осуществления к загрузочному смесителю 214 присоединена загрузочная воронка 214 контейнера. В одном варианте осуществления загрузочная воронка 214 контейнера соединена с наполнительной системой для передачи смеси опасных отходов и добавок в контейнер 216. В некоторых вариантах осуществления кальцинированный материал передают из уравнительного бака 205 в приемную воронку 207 для кальцинированного материала, выполненную так, чтобы снабжать загрузочный смеситель 212. В некоторых вариантах осуществления добавки подают в загрузочный смеситель 212 из воронки 210. В некоторых вариантах осуществления добавки передают в воронку 210 из резервуара 201.

После наполнения контейнер 216 удаляют из первой камеры 217 и перемещают во вторую камеру 218, где осуществляют этапы прогрева и герметизации. В некоторых вариантах осуществления процесс прогрева включает в себя нагрев контейнера 216 в печи 290 для удаления излишней воды, например, до температуры приблизительно от 400°С до 500°С. В некоторых вариантах осуществления во время процесса прогрева из контейнера 216 удаляют отходящий газ и направляют через канал 206, который может включать в себя один или несколько фильтров 204 или уловителей 219 для удаления частиц или других материалов. В дополнительных вариантах осуществления во время процесса прогрева в контейнере 216 создают вакуум, а контейнер 216 герметизируют для сохранения вакуума.

После этапов прогрева и герметизации в соответствии с некоторыми вариантами осуществления контейнер 216 перемещают в третью камеру 232, где контейнер 216 подвергают горячему изостатическому прессованию или ГИП, например, при повышенной температуре, составляющей 1000°С-1250°С, и повышенном давлении аргона, подаваемого из компрессора 234 и источника аргона 236. В некоторых вариантах осуществления горячее изостатическое прессование приводит к уплотнению контейнера 216 и содержащихся в нем опасных отходов. После горячего изостатического прессования в соответствии с некоторыми вариантами осуществления контейнер 216 переводят в четвертую камеру 230 для охлаждения и/или упаковки для последующей загрузки 203 в транспорт и хранения.

Модульная система 400 может быть выполнена множеством способов, в зависимости от пространственного расположения нескольких камер. В одном варианте осуществления несколько камер могут иметь любое подходящее пространственное расположение, включая расположение камер бок о бок, вертикальное расположение камер или сочетание расположения камер бок о бок и вертикального расположения камер. В одном варианте осуществления модульная система 400 содержит несколько камер, расположенных в один ряд смежных камер, причем каждая камера изолирована от соседней камеры. В другом варианте осуществления несколько камер могут быть расположены в один ряд смежных камер, причем каждая камера может быть изолирована от соседней камеры, по меньшей мере, одной общей стенкой. В другом варианте осуществления несколько камер могут быть расположены вертикально в виде одной колонны смежных камер, причем каждая камера изолирована от соседней камеры, по меньшей мере, одной общей стенкой. В еще одном варианте осуществления несколько камер могут быть расположены в несколько рядов смежных камер.

В одном варианте осуществления модульная система 400 включает в себя первую камеру 217, вторую камеру 218 и третью камеру 232, при этом первая камера прилегает ко второй камере 218 и является с ней смежной, а третья камера 232 является смежной второй камере 218, причем первая камера 217, вторая камера 218 и третья камера 232 расположены в один ряд камер.

Модульная система 400 может содержать одну или несколько поточных линий, которые перемещают контейнер 216 последовательно через модульную систему 400. Как показано на фиг.2-4, пример модульной системы 400 для обработки и/или хранения и/или утилизации опасных отходов включает в себя параллельные поточные линии в нескольких камерах для манипуляций контейнером 216.

В некоторых вариантах осуществления, как описано выше, несколько камер для манипуляций с контейнером 216 включают в себя, по меньшей мере, первую камеру 217 вторую камеру 218, третью камеру 323 и четвертую камеру 230. В других вариантах осуществления может быть выполнено любое число камер. В некоторых вариантах осуществления камеры могут содержаться при значениях давления, отличающихся от давления в смежных камерах, для управления распространением загрязнений между камерами. Например, в каждой следующей камере может быть более высокое давление, чем в предыдущей камере, так что воздух между камерами перемещается в направлении начала процесса. В некоторых вариантах осуществления первую камеру 217 содержат при первом значении Р1 давления, а вторую камеру содержат при втором значении Р2 давления. В одном варианте осуществления первое значение Р1 давления меньше, чем второе значение Р2 давления. В таких вариантах осуществления не происходит воздухообмена между первой камерой 217 и второй камерой 218, по меньшей мере, в то время, когда контейнер 216 обрабатывается в первой камере 217. В другом таком варианте осуществления первую камеру 217 со второй камерой 218 соединяет воздушный шлюз 241 (см. фиг.12), как более подробно описано ниже, при этом он выполнен так, чтобы допустить перемещение контейнера 216 из первой камеры 217 во вторую камеру 218, в то же время сохраняя по меньшей мере одно уплотнение между первой камерой 217 и второй камерой 218. В другом варианте осуществления первую камеру 217 содержат при первом значении Р1 давления, вторую камеру содержат при втором значении Р2 давления, а третью камеру 232 содержат при третьем значении Р3 давления, при этом третье значение Р3 давления больше, чем второе значение Р2 давления, которое больше, чем первое значение Р1 давления. В таких вариантах осуществления третья камера 232 изолирована от первой камеры 217 и второй камеры 218, причем вторая камера 218 и третья камера 232 выполнены так, чтобы допускать перемещение контейнера 216 из второй камеры 218 в третью камеру 232. В другом варианте осуществления первую камеру 217 содержат при первом значении Р1 давления, вторую камеру 218 содержат при втором значении Р2 давления, третью камеру 232 содержат при третьем значении Р3 давления, а четвертую камеру 230 содержат при четвертом значении Р4 давления, при этом четвертое значение Р4 давления больше, чем третье значение Р3 давления, третье значение Р3 давления больше, чем второе значение Р2 давления, которое больше, чем первое значение Р1 давления. В таких вариантах осуществления четвертая камера 230 изолирована от первой камеры 217, второй камеры 218 и третьей камеры 232, причем третья камера 230 и четвертая камера 230 выполнены так, чтобы допускать перемещение контейнера 216 из третьей камеры 232 в четвертую камеру 230. В одном варианте осуществления каждое значение давления Р1, Р2, Р3 и/или Р4 является отрицательным относительно нормального атмосферного давления. В некоторых вариантах осуществления перепад давлений между первой камерой 217 и второй камерой 218 составляет примерно от 10 кПа до 20 кПА. В некоторых вариантах осуществления перепад давлений между второй камерой 218 и третьей камерой 232 составляет примерно от 10 кПа до 20 кПА. В некоторых вариантах осуществления перепад давлений между третьей камерой 232 и четвертой камерой 230 составляет примерно от 10 кПа до 20 кПА.

I. Первая камера

Примеры осуществления первой камеры 217 показаны на фиг.3, 4 и 7. В одном варианте осуществления первая камера 217 представляет собой наполнительную камеру, которая допускает наполнение контейнера 216 опасными отходами с минимальным загрязнением пространства снаружи контейнера 216. В одном варианте осуществления сначала в модульную систему 400 подают пустые контейнеры 216. В одном варианте осуществления пустые контейнеры 216 размещают в первой камере 217 и герметизируют первую камеру 217 перед перемещением каких-либо опасных отходов в первую камеру 217. В одном варианте осуществления после того, как первую камеру 217 загерметизировали и разместили в ней один или несколько пустых контейнеров 216, в первой камере создают давление Р1.

Контейнер и способ наполнения контейнера

В соответствии с различными вариантами осуществления настоящего изобретения можно использовать контейнеры различных конструкций. Контейнер 216, которой может представлять собой контейнер для ГИП, схематично показан на фиг.2, 3, 4, 7, 13, 15, 16 и 17. Контейнер 216 может иметь любую подходящую конфигурацию, известную в области техники для горячего изостатического прессования. В некоторых вариантах осуществления контейнер 216 оборудован одним каналом. В некоторых вариантах осуществления контейнер 216 оборудован несколькими каналами. Некоторые отдельные конфигурации контейнеров 216, которые можно использовать в соответствии с различными вариантами осуществления настоящего изобретения, показаны на фиг.5А, 5В, 6А и 6В, где изображены примеры контейнеров, выполненных так, чтобы герметично содержать опасные отходы в соответствии с настоящим изобретением.

На фиг.5А и 6А показан один вариант осуществления контейнера, в целом, обозначенного ссылочной позицией 500, предназначенного для удержания и хранения ядерных отходов или другого содержимого в соответствии с примером осуществления настоящего изобретения. В некоторых вариантах осуществления контейнер 500 особенно полезен при ГИП обработке отходов. Тем не менее, необходимо понимать, что контейнер 500 можно использовать для удержания и хранения других веществ, включая неядерные и другие отходы.

В соответствии с некоторыми вариантами осуществления, контейнер 500, в целом, содержит корпус 510, крышку 520, наполнительный канал 540 и выпускной канал 560. В некоторых вариантах осуществления контейнер 500 также включает в себя пробку 550 наполнительного канала, выполненную так, чтобы соединяться с наполнительным каналом 540. В дополнительных вариантах осуществления контейнер 500 также включает в себя пробку 570 выпускного канала, выполненную так, чтобы соединяться с выпускным каналом 560. Еще в дополнительных вариантах осуществления контейнер 500 включает в себя подъемный элемент 530.

Корпус 510 имеет центральную продольную ось 511 и ограничивает внутренний объем 516 для ядерных отходов или других материалов в соответствии с отдельными вариантами осуществления изобретения. В некоторых вариантах осуществления во внутреннем объеме 516 может быть создан вакуум. В некоторых вариантах осуществления корпус 510 имеет цилиндрическую или, в целом, цилиндрическую конфигурацию с закрытым нижним концом 515. В некоторых вариантах осуществления корпус 510 является, по существу, радиально симметричным относительно продольной оси 511. В некоторых вариантах осуществления корпус 510 может быть выполнен так, чтобы иметь форму контейнеров, описанных в патенте США №5248453, который полностью включен в этот документ посредством ссылки. В некоторых вариантах осуществления корпус 510 выполнен аналогично корпусу 110 контейнера 100, показанного на фиг.1. Обращаясь к фиг.5А, в некоторых вариантах осуществления корпус 510 имеет одну или несколько секций 512 первого диаметра, чередующихся вдоль продольной оси 511 с одной или несколькими секциями 514, имеющими меньший второй диаметр. Корпус 510 может иметь подходящий размер. В некоторых вариантах осуществления диаметр корпуса 510 находится в диапазоне примерно от 60 мм до 600 мм. В некоторых вариантах осуществления высота корпуса 510 находится в диапазоне примерно от 120 мм до 1200 мм. В некоторых вариантах осуществления толщина стенки корпуса 510 находится в диапазоне примерно от 1 мм до 5 мм.

Корпус 510 может быть выполнен из любого подходящего материала, известного в области техники как пригодный для горячего изостатического прессования ядерных отходов. В некоторых вариантах осуществления корпус 510 выполнен из материала, способного удерживать вакуум внутри корпуса 500. В некоторых вариантах осуществления корпус 510 выполнен из материала, стойкого к коррозии. В некоторых вариантах осуществления корпус 510 выполнен из металла или металлического сплава, например, из нержавеющей стали, меди, алюминия, никеля, титана или их сплавов.

В некоторых вариантах осуществления контейнер 500 включает в себя крышку 520, расположенную напротив закрытого нижнего конца 515. В некоторых вариантах осуществления крышка 520 выполнена как единое целое с корпусом 510. В других вариантах осуществления крышку 520 выполняют отдельно от корпуса 510 и прикрепляют к нему посредством сварки, пайки, высокотемпературной пайки, наплавки или посредством другой известной в области техники технологии для получения герметичной запайки по окружности вокруг крышки 520. В некоторых вариантах осуществления крышка 520 намертво присоединена к корпусу 510. Со ссылкой на фиг.6А, крышка 520 включает в себя внутреннюю поверхность 524, направленную в сторону внутреннего объема 516, и внешнюю поверхность 526, расположенную напротив внутренней поверхности 524. В некоторых вариантах осуществления центральная продольная ось 511, по существу, перпендикулярна внутренней поверхности 524 и внешней поверхности 526. В некоторых вариантах осуществления центральная продольная ось 511 проходит через центральную точку внутренней поверхности 524 и внешней поверхности 526. В некоторых вариантах осуществления контейнер 500 дополнительно включает в себя кромку 522, окружающую внешнюю поверхность 526.

В некоторых вариантах осуществления контейнер 500 дополнительно включает в себя наполнительный канал 540, имеющий внешнюю поверхность 547, внутреннюю поверхность 548, ограничивающий проход, соединяющийся с внутренним объемом 516, и выполненный для соединения с наполнительным патрубком. В некоторых вариантах осуществления ядерные отходы, которые должны содержаться в контейнере 500, перемещают во внутренний объем 516 через наполнительный канал 540 посредством наполнительного патрубка. В некоторых вариантах осуществления наполнительный канал 540 выполнен так, чтобы, по меньшей мере, частично принимать в себя наполнительный патрубок. В некоторых вариантах осуществления внутренняя поверхность 548 наполнительного канала 540 выполнена так, чтобы образовывать герметичное уплотнение с наполнительным патрубком, чтобы предотвратить выход ядерных отходов из внутреннего объема 516 между внутренней поверхностью 548 и наполнительным патрубком во время наполнения контейнера 500.

Наполнительный канал 540 может выступать из крышки 520, как показано в примере осуществления на фиг.5А и 6А. В некоторых вариантах осуществления наполнительный канал 540 может быть выполнен как единое целое с крышкой 520. В других вариантах осуществления наполнительный канал 540 выполняют отдельно от крышки 520 и прикрепляют к ней, например, с помощью сварки. В некоторых вариантах осуществления наполнительный канал 540 выполнен из металла или металлического сплава, и может быть выполнен из того же материала, что и корпус 510 и/или крышка 520.

В частности, обращаясь к фиг.6А, наполнительный канал 540, в общем, имеет трубчатую конфигурацию с внутренней поверхностью 548, проходящей от первого конца 542 до второго конца 543. В соответствии с некоторыми вариантами осуществления, наполнительный канал 540 выступает от крышки 520 вдоль своей оси 541, по существу, параллельной центральной продольной оси 511. В некоторых вариантах осуществления внутренняя поверхность 548 расположена радиально вокруг оси 541. В некоторых вариантах осуществления первый конец 542 наполнительного канала 540 ограничивает отверстие в крышке 520 и имеет внутренний диаметр Df1. В некоторых вариантах осуществления второй конец 543 наполнительного канала 540 имеет внутренний диаметр Df2, который может отличаться от диаметра Df1. В некоторых вариантах осуществления Df2 больше, чем диаметр Df1. В одном варианте осуществления, например, Df1 составляет примерно 33 мм, а Df2 - около 38 мм. В некоторых вариантах осуществления на внешней части наполнительного канала 540 выполнен ступенчатый участок 549. В некоторых вариантах осуществления ступенчатый участок можно использовать для расположения орбитального сварочного аппарата (напр., кругового сварочного аппарата 242, описанного ниже).

В некоторых вариантах осуществления контейнер 500 дополнительно включает в себя пробку 550 наполнительного канала, выполненную так, чтобы соединяться с наполнительным каналом 540. В некоторых вариантах осуществления пробка 550 наполнительного канала выполнена так и имеет такие размеры, чтобы, по меньшей мере, частично входить в наполнительный канал 540, как, в целом, показано на фиг.6А. В некоторых вариантах осуществления пробка 550 наполнительного канала, когда она соединена с наполнительным каналом 540, расположена радиально вокруг оси 541. В некоторых вариантах осуществления пробка 550 наполнительного канала выполнена так, чтобы перекрывать и герметизировать наполнительный канал 540 для предотвращения выхода вещества из внутреннего объема 516 через наполнительный канал 540.

В некоторых вариантах осуществления пробка 550 наполнительного канала выполнена так, чтобы примыкать к внутренней поверхности 548, когда она соединена с наполнительным каналом 540. В некоторых вариантах осуществления пробка 550 наполнительного канала включает в себя участок, имеющий диаметр, по существу, равный внутреннему диаметру наполнительного канала 540. В некоторых вариантах осуществления пробка 550 наполнительного канала включает в себя первый участок 552, имеющий диаметр, по существу, равный Df1. В некоторых вариантах осуществления пробка 550 наполнительного канала дополнительно или в качестве альтернативы включает в себя второй участок 553, имеющий диаметр, по существу, равный Df2. В некоторых вариантах осуществления второй участок 553 выполнен так, чтобы, когда пробка 550 наполнительного канала соединена с наполнительным каналом 540, примыкать к поверхности 544. В некоторых вариантах осуществления пробка 550 наполнительного канала дополнительно примыкает к поверхности 545 конца, когда пробка 550 наполнительного канала соединена с наполнительным каналом 540.

В некоторых вариантах осуществления пробка 550 наполнительного канала создает стык 546, когда она соединена с наполнительным каналом 540. В некоторых вариантах осуществления стык 546 образуют на области контакта между пробкой 550 наполнительного канала и поверхностью 545 второго конца 543 наполнительного канала 540. В некоторых вариантах осуществления стык 546 расположен между внешней поверхностью 551 пробки 550 наполнительного канала и внешней поверхностью 547 наполнительного канала 540. В некоторых вариантах осуществления внешняя поверхность 551 пробки 550 наполнительного канала, по существу, выровнена с внешней поверхностью 547 наполнительного канала 540 в окрестности стыка 546. В соответствии с некоторыми вариантами осуществления, стык 546 проходит по окружности вокруг участка пробки 550 наполнительного канала.

В соответствии с некоторыми вариантами осуществления, наполнительный канал 540 и пробка 550 наполнительного канала могут быть скреплены любым известным в области техники способом. В некоторых вариантах осуществления пробка 550 наполнительного канала соединяется с наполнительным каналом 540 по резьбе. В соответствии с некоторыми из этих вариантов осуществления, по меньшей мере, часть внутренней поверхности 548 выполнена с внутренней резьбой, которая выполнена так, чтобы зацепляться с внешней резьбой, выполненной, по меньшей мере, на части пробки 550 наполнительного канала, так что, например, пробку 550 наполнительного канала можно ввинтить в наполнительный канал 540. В некоторых вариантах осуществления на одном или нескольких участках 552 и 553 может быть выполнена внешняя резьба, которая входит в контакт с внутренней резьбой, выполненной на внутренней поверхности 548 наполнительного канала 540. В других вариантах осуществления наполнительный канал 540 и пробка наполнительного канала могут быть соединены посредством посадки с натягом или фрикционной посадки. В некоторых вариантах осуществления контейнер 500 включает в себя уплотнительную прокладку (не показана), расположенную в наполнительном канале 540, чтобы способствовать герметизации наполнительного канала 540 пробкой 550 наполнительного канала. В некоторых вариантах осуществления уплотнительная прокладка расположена между пробкой 550 наполнительного канала и поверхностью 544.

В некоторых вариантах осуществления наполнительный канал 540 и пробка 550 наполнительного канала после заполнения контейнера 500 ядерными отходами или другим содержимым могут быть прикреплены друг к другу намертво. В некоторых вариантах осуществления наполнительный канал 540 и пробка 550 наполнительного канала могут быть прикреплены друг к другу механически. В некоторых вариантах осуществления наполнительный канал 540 может быть приплавлен к пробке 550 наполнительного канала. В некоторых вариантах осуществления наполнительный канал 540 и пробка 550 наполнительного канала могут быть прикреплены друг к другу посредством пайки или высокотемпературной пайки. В некоторых вариантах осуществления наполнительный канал 540 и пробка 550 наполнительного канала могут быть приварены друг к другу вдоль стыка 546, например, с помощью орбитального сварочного аппарата. В других вариантах осуществления встык 546 может быть введен клей или цемент, чтобы загерметизировать наполнительный канал 540 и 550 пробку наполнительного канала.

В некоторых вариантах осуществления контейнер 500 включает в себя выпускной канал 560, имеющий внешнюю поверхность 567, внутреннюю поверхность 568, ограничивающую проход, соединяющийся с внутренним объемом 516. В некоторых вариантах осуществления выпускной канал 560 выполнен так, чтобы допускать движение воздуха или другого газа из внутреннего объема 516. В некоторых вариантах осуществления выпускной канал 560 выполнен так, чтобы соединяться с выпускным патрубком, как будет дополнительно описано ниже, для откачки воздуха или другого газа из внутреннего объема 516. В некоторых вариантах осуществления выпускной патрубок соединен с вентиляционной или вакуумной системой, способной откачивать воздух или другой газ из внутреннего объема 516 через выпускной канал 560.

Выпускной канал 560 может выступать из крышки 520, как показано в примере осуществления на фиг.5А и 6А. В некоторых вариантах осуществления выпускной канал 560 может быть выполнен как единое целое с крышкой 520. В других вариантах осуществления выпускной канал 560 выполняют отдельно от крышки 520 и прикрепляют к ней, например, с помощью сварки пайки, высокотемпературной пайки и т.п. В некоторых вариантах осуществления выпускной канал 560 выполнен из металла или металлического сплава, и может быть выполнен из того же материала, что и корпус 510 и/или крышка 520.

В частности, обращаясь к фиг.6А, выпускной канал 560, в общем, имеет трубчатую конфигурацию с внутренней поверхностью 568, проходящей от первого конца 562 до второго конца 563. В соответствии с некоторыми вариантами осуществления выпускной канал 560 выступает от крышки 520 вдоль своей оси 561, по существу, параллельной центральной продольной оси 511. В некоторых вариантах осуществления ось 561 лежит в одной плоскости с центральной продольной осью 511 и осью 541 наполнительного канала 540. В некоторых вариантах осуществления внутренняя поверхность 568 расположена радиально вокруг оси 561. В некоторых вариантах осуществления первый конец 562 выпускного канала 560 ограничивает отверстие в крышке 520 и имеет внутренний диаметр De1. В некоторых вариантах осуществления второй конец 563 выпускного канала 560 имеет внутренний диаметр De2, который может отличаться от диаметра De1. В некоторых вариантах осуществления De2 больше, чем диаметр De1. В некоторых вариантах осуществления выпускной канал 560 может дополнительно включать в себя один или несколько промежуточных участков, расположенных между первым концом 562 и вторым концом 563, ограничивая внутренние диаметры, отличные от De1 и De2. В примере осуществления, показанном на фиг.6А, выпускной канал 562 включает в себя промежуточные участки 564 и 656, которые имеют диаметры De3 и De4 соответственно и выполнены так, что D1e1

В соответствии с некоторыми вариантами осуществления изобретения выпускной канал 560 оборудован фильтром 590. В некоторых вариантах осуществления фильтр 590 имеет такие размеры, чтобы перекрывать канал, ограниченный выпускным каналом 560. В некоторых вариантах осуществления фильтр 590 расположен в выпускном канале 560 у первого конца 562 или около него и имеет диаметр, по существу, равный De1. В некоторых вариантах осуществления фильтр 590 плотно примыкает к внутренней поверхности 568 выпускного канала 560. В некоторых вариантах осуществления фильтр 590 прикреплен к внутренней поверхности 568 выпускного канала 590, например, с помощью сварки пайки, высокотемпературной пайки и т.п. В одном варианте осуществления фильтр 590 представляет собой высокоэффективный воздушный фильтр (НЕРА фильтр). В некоторых вариантах осуществления фильтр 590 представляет собой однослойный материал. В некоторых вариантах осуществления фильтр 590 представляет собой многослойный материал. В некоторых вариантах осуществления фильтр 590 выполнен из металлокерамического материала. В некоторых вариантах осуществления фильтр 590 выполнен из металла или металлического сплава, например, из нержавеющей стали, меди, алюминия, железа, титана, тантала, никеля или их сплавов. В некоторых вариантах осуществления фильтр 590 выполнен из керамики, например, оксида алюминия (Аl2О3) и оксида циркония (ZrO2). В некоторых вариантах осуществления фильтр 590 включает в себя углерод или соединение углерода, например, графит. В некоторых вариантах осуществления материал фильтра 590 выбирают так, чтобы при нагреве фильтр уплотнялся в твердый и непроницаемый материал. В некоторых вариантах осуществления материал фильтра 590 выбирают так, чтобы при первом значении температуры фильтр 590 был проницаемым для воздуха и/или газа, но предотвращал прохождение частиц, и чтобы при втором значении температуры фильтр 590 уплотнялся в непроницаемый материал, причем второе значение температуры больше первого значения температуры.

В некоторых вариантах осуществления фильтр 590 выполнен так, чтобы предотвращать прохождение частиц, имеющих заданные размеры, через выпускной канал 560, позволяя при этом проходить воздуху или другому газу. В некоторых вариантах осуществления фильтр 590 выполнен так, чтобы предотвращать прохождение через выпускной канал 560 частиц, имеющих размеры более 100 мкм. В некоторых вариантах осуществления фильтр 590 выполнен так, чтобы предотвращать прохождение через выпускной канал 560 частиц, имеющих размеры более 75 мкм. В некоторых вариантах осуществления фильтр 590 выполнен так, чтобы предотвращать прохождение через выпускной канал 560 частиц, имеющих размеры более 50 мкм. В некоторых вариантах осуществления фильтр 590 выполнен так, чтобы предотвращать прохождение через выпускной канал 560 частиц, имеющих размеры более 25 мкм. В некоторых вариантах осуществления фильтр 590 выполнен так, чтобы предотвращать прохождение через выпускной канал 560 частиц, имеющих размеры более 20 мкм. В некоторых вариантах осуществления фильтр 590 выполнен так, чтобы предотвращать прохождение через выпускной канал 560 частиц, имеющих размеры более 15 мкм. В некоторых вариантах осуществления фильтр 590 выполнен так, чтобы предотвращать прохождение через выпускной канал 560 частиц, имеющих размеры более 12 мкм. В некоторых вариантах осуществления фильтр 590 выполнен так, чтобы предотвращать прохождение через выпускной канал 560 частиц, имеющих размеры более 10 мкм. В некоторых вариантах осуществления фильтр 590 выполнен так, чтобы предотвращать прохождение через выпускной канал 560 частиц, имеющих размеры более 8 мкм. В некоторых вариантах осуществления фильтр 590 выполнен так, чтобы предотвращать прохождение через выпускной канал 560 частиц, имеющих размеры более 5 мкм. В некоторых вариантах осуществления фильтр 590 выполнен так, чтобы предотвращать прохождение через выпускной канал 560 частиц, имеющих размеры более 1 мкм. В некоторых вариантах осуществления фильтр 590 выполнен так, чтобы предотвращать прохождение через выпускной канал 560 частиц, имеющих размеры более 0,5 мкм. В некоторых вариантах осуществления фильтр 590 выполнен так, чтобы предотвращать прохождение через выпускной канал 560 частиц, имеющих размеры более 0,3 мкм.

В некоторых вариантах осуществления контейнер 500 дополнительно включает в себя пробку 570 выпускного канала, выполненную так, чтобы соединяться с выпускным каналом 560. В некоторых вариантах осуществления пробка 570 выпускного канала выполнена так и имеет такие размеры, чтобы, по меньшей мере, частично входить в выпускной канал 560, как, в целом, показано на фиг.6А. В некоторых вариантах осуществления пробка 570 выпускного канала, когда она соединена с выпускным каналом 560, расположена радиально вокруг оси 561. В некоторых вариантах осуществления пробка 570 выпускного канала выполнена так, чтобы позволять воздуху и/или другому газу проходить через выпускной канал 560 во время наполнения, и чтобы перекрывать выпускной канал 560 в закрытой конфигурации, чтобы предотвратить прохождение воздуха и/или другого газа через выпускной канал 560.

В некоторых вариантах осуществления пробка 570 выпускного канала включает в себя участок, имеющий диаметр, по существу, равный или немного меньший, чем внутренний диаметр выпускного канала 560. В некоторых вариантах осуществления пробка 570 выпускного канала включает в себя первый участок 572, имеющий диаметр, по существу, равный или немного меньший, чем De1. В некоторых вариантах осуществления пробка 570 выпускного канала дополнительно или в качестве альтернативы включает в себя второй участок 573, имеющий диаметр, по существу, равный De2. В некоторых вариантах осуществления пробка 570 выпускного канала дополнительно или в качестве альтернативы включает в себя промежуточные участки 574 и 575, имеющие диаметры, по существу, равные или чуть меньшие, чем De3 и De4 соответственно.

В некоторых вариантах осуществления пробка 570 выпускного канала создает стык 566, когда она соединена с выпускным каналом 560. В некоторых вариантах осуществления стык 566 образуется на области контакта между пробкой 570 выпускного канала и вторым концом 563 выпускного канала 560. В некоторых вариантах осуществления стык 566 расположен между внешней поверхностью 571 пробки 570 выпускного канала и внешней поверхностью 567 выпускного канала 560. В некоторых вариантах осуществления внешняя поверхность 571 пробки 570 выпускного канала, по существу, выровнена с внешней поверхностью 567 выпускного канала 560 в окрестности стыка 566. В соответствии с некоторыми вариантами осуществления, стык 566 проходит по окружности вокруг участка пробки 570 выпускного канала.

В соответствии с некоторыми вариантами осуществления пробка 570 выпускного канала выполнена так, чтобы, по меньшей мере, частично входить в выпускной канал 560 в конфигурации наполнения, так что воздух и/или другой газ может выходить из внутреннего объема 516 контейнера 500 через фильтр 590 и через выпускной канал 560 между внутренней поверхностью 568 выпускного канала 560 и пробкой 570 выпускного канала. В некоторых вариантах осуществления пробка 570 и выпускной канал 560 соединены в конфигурации наполнения, так что между пробкой 570 выпускного канала и выпускным каналом 560 остается стык 582, достаточного размера, чтобы позволить воздуху и/или другому газу проходить через него, чтобы обеспечить канал для воздуха и/или другого газа, выкачиваемого из внутреннего объема 516. В некоторых вариантах осуществления стык 582 проходит по окружности вокруг, по меньшей мере, части пробки 570 выпускного канала. В некоторых вариантах осуществления воздух и/или другой газ может проходить через стык 582 и через стык 566 при заполнении. В некоторых вариантах осуществления пробка 570 выпускного канала и выпускной канал 560 соединены в конфигурации наполнения так, что между пробкой 570 выпускного канала и фильтром 590 остается пространство 581. При его наличии, пространство 581 должно быть достаточно протяженным вдоль осевого направлении (т.е. вдоль оси 561), чтобы позволить воздуху и/или другому газу проходить через фильтр 590.

В некоторых вариантах осуществления контейнер 500 дополнительно выполнен так, чтобы переходить из конфигурации наполнения в закрытую конфигурацию, причем пробку 570 выпускного канала соединяют с выпускным каналом 560, так что воздух и/или другой газ не может пройти через выпускной канал 560. В некоторых вариантах осуществления в закрытой конфигурации выпускной канал 560 герметично закрывают пробкой 570 выпускного канала. В некоторых вариантах осуществления в закрытой конфигурации допускают сохранение вакуума во внутреннем объеме 516. В некоторых вариантах осуществления в закрытой конфигурации пробка 570 выпускного канала, по меньшей мере, частично входит в выпускной канал 560, чтобы перекрыть и загерметизировать канал, ограниченный выпускным каналом 560, чтобы не допустить прохода вещества через него.

В некоторых вариантах осуществления между выпускным каналом 560 и пробкой 570 выпускного канала выполнена уплотнительная прокладка 580. В некоторых вариантах осуществления в закрытой конфигурации уплотнительная прокладка 580 усиливает герметизацию выпускного канала 560 пробкой 570 выпускного канала. В некоторых вариантах осуществления уплотнительная прокладка 580 окружает, по меньшей мере, часть пробки 570 выпускного канала. В варианте осуществления, изображенном на фиг.6А, показано, что уплотнительная прокладка 580 окружает участок 575 пробки 570 выпускного канала и расположена между вторым участком 573 пробки 570 выпускного канала и промежуточным участком 565 пробки 570 выпускного канала и выполнена так, чтобы примыкать к ним. В некоторых вариантах осуществления уплотнительная прокладка 580 может быть выполнена из металла или металлического сплава, например, из нержавеющей стали, меди, алюминия, железа, титана, тантала, никеля или их сплавов. В некоторых вариантах осуществления уплотнительная прокладка 580 выполнена из керамики, например, оксида алюминия (Аl2О3) и оксида циркония (ZrO2). В некоторых вариантах осуществления уплотнительная прокладка 580 включает в себя углерод или соединение углерода, например, графит.

В некоторых вариантах осуществления пробка 570 выпускного канала соединяется с выпускным каналом 560 по резьбе. В соответствии с некоторыми из этих вариантов осуществления, по меньшей мере, часть внутренней поверхности 568 выполнена с внутренней резьбой, которая выполнена так, чтобы зацепляться с внешней резьбой, выполненной, по меньшей мере, на части пробки 570 выпускного канала, так что, например, пробку 570 выпускного канала можно ввинтить в выпускной канал 560. В некоторых вариантах осуществления на одном или нескольких участках 572, 573, 574 и 575 может быть выполнена внешняя резьба, которая входит в контакт с внутренней резьбой, выполненной на внутренней поверхности 568 выпускного канала 560. В некоторых вариантах осуществления конфигурация наполнения включает в себя частичное сцепление внешней резьбы пробки 570 выпускного канала с внутренней резьбой выпускного канала 560 (напр., частично ввинченная в выпускной канала 560 пробка 570 выпускного канала), а закрытая конфигурация включает в себя полное сцепление внешней резьбы пробки 570 выпускного канала с внутренней резьбой выпускного канала 560 (напр., полностью ввинченная в выпускной канала 560 пробка 570 выпускного канала).

В некоторых вариантах осуществления выпускной канал 560 и пробка 570 выпускного канала могут быть прикреплены друг к другу намертво. В некоторых вариантах осуществления выпускной канал 560 и пробка 570 выпускного канала могут быть прикреплены друг к другу механически. В некоторых вариантах осуществления выпускной канал 560 может быть приплавлен к пробке 570 выпускного канала. В некоторых вариантах осуществления выпускной канал 560 и пробка 570 выпускного канала могут быть прикреплены друг к другу посредством пайки или высокотемпературной пайки. В некоторых вариантах осуществления выпускной канал 560 и пробка 570 выпускного канала могут быть приварены друг к другу вдоль стыка 566, например, с помощью орбитального сварочного аппарата. В таких вариантах осуществления сварной шов располагают между выпускным каналом 560 и пробкой 570 выпускного канала вдали от уплотнительной прокладки 580, чтобы не повредить герметичное уплотнение, сдерживающее атмосферу в контейнере 500. В других вариантах осуществления в стык 566 может быть введен клей или цемент, чтобы загерметизировать выпускной канал 560 и пробку 570 выпускного канала.

Со ссылкой на фиг.5А и 6А, в некоторых вариантах осуществления контейнер 500 включает в себя подъемный элемент 530, выполненный так, чтобы зацепляться за транспортировочное устройство для подъема и/или транспортировки контейнера 500. Подъемный элемент 530 в соответствии с некоторыми вариантами осуществления надежно прикреплен к внешней поверхности 526 крышки 520 и выступает от нее. В некоторых вариантах осуществления подъемный элемент 530 расположен в центре на внешней поверхности 526 крышки 520. В некоторых вариантах осуществления подъемный элемент 530 выполнен как единое целое с крышкой 520. В других вариантах осуществления подъемный элемент 530 выполняют отдельно от крышки 520 и прикрепляют к ней, например, с помощью сварки пайки, высокотемпературной пайки и т.п. В некоторых вариантах осуществления подъемный элемент 530 выполнен из металла или металлического сплава, и может быть выполнен из того же материала, что и корпус 510 и/или крышка 520.

В показанном примере осуществления подъемный элемент 530 включает в себя, в целом, цилиндрический выступ 532, выступающий от крышки 520, по существу, коаксиально центральной продольной оси 511. В некоторых вариантах осуществления подъемный элемент 530 является, по существу, радиально симметричным относительно продольной оси 511. В некоторых вариантах осуществления подъемный элемент 530 расположен на крышке 520 между наполнительным каналом 540 и выпускным каналом 560. В некоторых вариантах осуществления подъемный элемент 530 включает в себя паз 533, который проходит, по меньшей мере, частично по периметру выступа 532. В некоторых вариантах осуществления подъемный элемент 530 включает в себя кромку 534, которая частично ограничивает паз 533.

На фиг.5В и 6В показан другой вариант осуществления контейнера, в целом, обозначенного ссылочной позицией 600, предназначенного для удержания и хранения ядерных отходов или другого содержимого в соответствии с примером осуществления настоящего изобретения. В некоторых вариантах осуществления контейнер 600 особенно полезен при горячем изостатическом прессовании отходов. В некоторых вариантах осуществления корпус 610 выполнен из материала, способного удерживать вакуум внутри корпуса 600.

В соответствии с некоторыми вариантами осуществления, контейнер 600, в целом, содержит корпус 610, крышку 620 и наполнительный канал 640. В некоторых вариантах осуществления контейнер 600 также включает в себя пробку 650 наполнительного канала, выполненную так, чтобы соединяться с наполнительным каналом 640.

Корпус 610 имеет центральную продольную ось 611 и ограничивает внутренний объем 616 для ядерных отходов или других материалов в соответствии с отдельными вариантами осуществления изобретения. В некоторых вариантах осуществления во внутреннем объеме 616 может быть создан вакуум. В некоторых вариантах осуществления корпус 610 имеет цилиндрическую или, в целом, цилиндрическую конфигурацию с закрытым нижним концом 615. В некоторых вариантах осуществления корпус 610 является, по существу, радиально симметричным относительно продольной оси 611. В некоторых вариантах осуществления корпус 610 может быть выполнен так, чтобы иметь форму контейнеров, описанных в патенте США №5248453, который полностью включен в этот документ посредством ссылки. В некоторых вариантах осуществления корпус 610 выполнен аналогично корпусу 110 контейнера 100, показанного на фиг.1. Обращаясь к фиг.5В, в некоторых вариантах осуществления корпус 610 имеет одну или несколько секций 612 первого диаметра, чередующихся вдоль продольной оси 611 с одной или несколькими секциями 614, имеющими меньший второй диаметр. Корпус 610 может иметь конфигурацию и размеры, аналогичные тем, что были описаны для корпуса 510.

Корпус 610 может быть выполнен из любого подходящего материала, известного в области техники как пригодный для горячего изостатического прессования ядерных отходов. В некоторых вариантах осуществления корпус 610 выполнен из материала, стойкого к коррозии. В некоторых вариантах осуществления корпус 610 выполнен из металла или металлического сплава, например, из нержавеющей стали, меди, алюминия, никеля, титана или их сплавов.

В некоторых вариантах осуществления контейнер 600 включает в себя крышку 620, расположенную напротив закрытого нижнего конца 615. В некоторых вариантах осуществления крышка 620 выполнена как единое целое с корпусом 610. В других вариантах осуществления крышку 620 выполняют отдельно от корпуса 610 и прикрепляют к нему посредством сварки, пайки, высокотемпературной пайки, наплавки или посредством другой известной в области техники технологии для получения герметичной запайки по окружности вокруг крышки 620. В некоторых вариантах осуществления крышка 620 намертво присоединена к корпусу 610. Со ссылкой на фиг.6А, крышка 620 включает в себя внутреннюю поверхность 624, направленную в сторону внутреннего объема 616, и внешнюю поверхность 626, расположенную напротив внутренней поверхности 624. В некоторых вариантах осуществления центральная продольная ось 611, по существу, перпендикулярна внутренней поверхности 624 и внешней поверхности 626. В некоторых вариантах осуществления центральная продольная ось 611 проходит через центральную точку внутренней поверхности 624 и внешней поверхности 626. В некоторых вариантах осуществления контейнер 600 дополнительно включает в себя кромку 622, окружающую внешнюю поверхность 626.

В некоторых вариантах осуществления контейнер 600 дополнительно включает в себя наполнительный канал 640, имеющий внешнюю поверхность 647, ступенчатую внутреннюю поверхность 647 и нижнюю внутреннюю поверхность 648, ограничивающую проход, соединяющийся с внутренним объемом 616, и выполненный для соединения с наполнительным патрубком. В некоторых вариантах осуществления ядерные отходы, которые должны содержаться в контейнере 600, перемещают во внутренний объем 616 через наполнительный канал 640 посредством наполнительного патрубка. В некоторых вариантах осуществления наполнительный канал 640 выполнен так, чтобы, по меньшей мере, частично принимать в себя наполнительный патрубок. В некоторых вариантах осуществления ступенчатая внутренняя поверхность 647 и/или нижняя внутренняя поверхность 648 наполнительного канала 640 выполнены так, чтобы образовывать герметичное уплотнение с наполнительным патрубком, чтобы предотвратить выход ядерных отходов из внутреннего объема 616 между внутренней поверхностью 648 и нижней внутренней поверхностью 648 наполнительного канала 640 и наполнительным патрубком во время наполнения контейнера 600.

Наполнительный канал 640 может выступать из крышки 620, как показано в примере осуществления на фиг.5В и 6В. В некоторых вариантах осуществления наполнительный канал 640 может быть выполнен как единое целое с крышкой 620. В других вариантах осуществления наполнительный канал 640 выполняют отдельно от крышки 620 и прикрепляют к ней, например, с помощью сварки. В некоторых вариантах осуществления наполнительный канал 640 выполнен из металла или металлического сплава, и может быть выполнен из того же материала, что и корпус 610 и/или крышка 620.

В частности, со ссылкой на фиг.6В, наполнительный канал 640, в общем, имеет ступенчатую трубчатую конфигурацию со ступенчатой внутренней поверхностью 647 и нижней внутренней поверхностью 648, проходящими от первого конца 642 до второго конца 643. В соответствии с некоторыми вариантами осуществления, наполнительный канал 640 выступает от крышки 620 вдоль своей оси 641, по существу, параллельной центральной продольной оси 611. В некоторых вариантах осуществления ступенчатая внутренняя поверхность 647 расположена радиально вокруг оси 641. В некоторых вариантах осуществления нижняя внутренняя поверхность 648 расположена радиально вокруг оси 641. В некоторых вариантах осуществления первый конец 642 наполнительного канала 640 ограничивает отверстие в крышке 620 и имеет внутренний диаметр Dg1. В некоторых вариантах осуществления второй конец 643 наполнительного канала 640 имеет внутренний диаметр Dg2, который может отличаться от диаметра Dg1. В некоторых вариантах осуществления Dg2 больше, чем диаметр Dg1.

В некоторых вариантах осуществления на наполнительном канале 640 выполнена кромка 634, по меньшей мере, частично ограничивающая паз 633. В некоторых вариантах осуществления наполнительный канал 640 и паз 633 проходит по периметру вокруг наполнительного канала 640. В некоторых вариантах осуществления наполнительный кромка 634 и паз 633 радиально симметричны относительно оси 641. В некоторых вариантах осуществления кромка 634 и/или паз 633 выполнены так, чтобы зацепляться за транспортировочное устройство для подъема и/или транспортировки контейнера 600.

В некоторых вариантах осуществления контейнер 600 дополнительно включает в себя пробку 650 наполнительного канала, выполненную так, чтобы соединяться с наполнительным каналом 640. В некоторых вариантах осуществления пробка 650 наполнительного канала выполнена так и имеет такие размеры, чтобы, по меньшей мере, частично входить в наполнительный канал 640, как, в целом, показано на фиг.6А. В некоторых вариантах осуществления пробка 650 наполнительного канала, когда она соединена с наполнительным каналом 640, расположена радиально вокруг оси 641. В некоторых вариантах осуществления пробка 650 наполнительного канала выполнена так, чтобы перекрывать и герметизировать наполнительный канал 640 для предотвращения выхода вещества из внутреннего объема 616 через наполнительный канал 640. В некоторых вариантах осуществления пробка 650 наполнительного канала соединяется с наполнительным каналом 640 по резьбе.

В некоторых вариантах осуществления пробка 650 наполнительного канала выполнена так, чтобы примыкать к внутренней поверхности 647, когда она соединена с наполнительным каналом 640. В некоторых вариантах осуществления пробка 650 наполнительного канала включает в себя первый участок 673, имеющий диаметр, по существу, равный Dg2. В некоторых вариантах осуществления пробка 650 наполнительного канала дополнительно или в качестве альтернативы включает в себя второй участок 675, имеющий диаметр, по существу, равный Dg3. В некоторых вариантах осуществления пробка 650 наполнительного канала дополнительно или в качестве альтернативы включает в себя третий участок 674, имеющий диаметр, по существу, равный Dg4. В некоторых вариантах осуществления первый участок 673 выполнен так, чтобы, когда пробка 650 наполнительного канала соединена с наполнительным каналом 640, примыкать к поверхности 649.

В некоторых вариантах осуществления пробка 650 наполнительного канала создает стык 646, когда она соединена с наполнительным каналом 640. В некоторых вариантах осуществления стык 646 образуют на области контакта между пробкой 650 наполнительного канала и поверхностью 645 второго конца 643 наполнительного канала 640. В некоторых вариантах осуществления стык 646 расположен между внешней поверхностью пробки 650 наполнительного канала и внешней поверхностью наполнительного канала 640. В некоторых вариантах осуществления внешняя поверхность пробки 650 наполнительного канала, по существу, выровнена с внешней поверхностью наполнительного канала 640 в окрестности стыка 646. В соответствии с некоторыми вариантами осуществления, стык 646 проходит по окружности вокруг участка пробки 650 наполнительного канала.

В соответствии с некоторыми вариантами осуществления, наполнительный канал 640 и пробка 650 наполнительного канала могут быть скреплены любым известным в области техники способом. В некоторых вариантах осуществления пробка 650 наполнительного канала соединяется с наполнительным каналом 640 по резьбе. В соответствии с некоторыми из этих вариантов осуществления, по меньшей мере, часть внутренней поверхности 648 выполнена с внутренней резьбой, которая выполнена так, чтобы зацепляться с внешней резьбой, выполненной, по меньшей мере, на части пробки 650 наполнительного канала, так что, например, пробку 650 наполнительного канала можно ввинтить в наполнительный канал 640. В некоторых вариантах осуществления на одном или нескольких участках 652 и 653 может быть выполнена внешняя резьба, которая входит в контакт с внутренней резьбой, выполненной на внутренней поверхности 648 наполнительного канала 640. В других вариантах осуществления наполнительный канал 640 и пробка наполнительного канала могут быть соединены посредством посадки с натягом или фрикционной посадки.

В некоторых вариантах осуществления между наполнительным каналом 640 и пробкой 650 наполнительного канала выполнена уплотнительная прокладка 680. В некоторых вариантах осуществления в закрытой конфигурации уплотнительная прокладка 680 усиливает герметизацию наполнительного канала 640 пробкой 650 наполнительного канала. В некоторых вариантах осуществления уплотнительная прокладка 680 окружает, по меньшей мере, часть пробки 650 наполнительного канала. В варианте осуществления, показанном на фиг.6В, показано, что уплотнительная прокладка 680 окружает участок 675 пробки 650 наполнительного канала и расположена между участком 673 пробки 650 наполнительного канала и наполнительным каналом 640 и выполнена так, чтобы примыкать к ним. В некоторых вариантах осуществления уплотнительная прокладка 680 может быть выполнена из металла или металлического сплава, например, из нержавеющей стали, меди, алюминия, железа, титана, тантала, никеля или их сплавов. В некоторых вариантах осуществления уплотнительная прокладка 680 выполнена из керамики, например, оксида алюминия (Аl2О3) и оксида циркония (ZrO2). В некоторых вариантах осуществления уплотнительная прокладка 680 включает в себя углерод или соединение углерода, например, графит.

В некоторых вариантах осуществления наполнительный канал 640 и пробка 650 наполнительного канала после заполнения контейнера 600 ядерными отходами или другим содержимым могут быть прикреплены друг к другу намертво. В некоторых вариантах осуществления наполнительный канал 640 и пробка 650 наполнительного канала могут быть прикреплены друг к другу механически. В некоторых вариантах осуществления наполнительный канал 640 может быть приплавлен к пробке 650 наполнительного канала. В некоторых вариантах осуществления наполнительный канал 640 и пробка 650 наполнительного канала могут быть прикреплены друг к другу посредством пайки или высокотемпературной пайки. В некоторых вариантах осуществления наполнительный канал 640 и пробка 650 наполнительного канала выполнены так, чтобы обеспечивать герметичное уплотнение. В некоторых вариантах осуществления наполнительный канал 640 и пробка 650 наполнительного канала могут быть приварены друг к другу вдоль стыка 646, например, с помощью орбитального сварочного аппарата. В таких вариантах осуществления сварной шов располагают между наполнительным каналом 650 и пробкой 640 наполнительного канала вдали от уплотнительной прокладки 680, чтобы не повредить герметичное уплотнение, сдерживающее атмосферу в контейнере 600. В других вариантах осуществления встык 646 может быть введен клей или цемент, чтобы загерметизировать наполнительный канал 640 и 650 пробку наполнительного канала.

В соответствии с некоторыми вариантами осуществления изобретения пробка 650 наполнительного канала оборудована фильтром 690. В некоторых вариантах осуществления фильтр 690 имеет такие размеры, чтобы перекрывать круглый конечный участок 670 наполнительного канала 640. В некоторых вариантах осуществления фильтр 690 плотно примыкает к круглому концевому участку 670 пробки 650 наполнительного канала. В некоторых вариантах осуществления фильтр 690 прикреплен к круглому концевому участку 670 пробки 650 наполнительного канала, например, с помощью сварки пайки, высокотемпературной пайки и т.п. В некоторых вариантах осуществления фильтр 690 прикреплен к пробке 650 наполнительного канала с помощью механического крепежа 695, такого как винт, гвоздь, болт, скоба и т.п. В одном варианте осуществления фильтр 690 представляет собой высокоэффективный воздушный фильтр (НЕРА фильтр). В некоторых вариантах осуществления фильтр 690 представляет собой однослойный материал. В некоторых вариантах осуществления фильтр 690 представляет собой многослойный материал. В некоторых вариантах осуществления фильтр 690 выполнен из металлокерамического материала. В некоторых вариантах осуществления фильтр 690 выполнен из металла или металлического сплава, например, из нержавеющей стали, меди, алюминия, железа, титана, тантала, никеля или их сплавов. В некоторых вариантах осуществления фильтр 690 выполнен из керамики, например, оксида алюминия (Аl2О3), алюминосиликатов (напр., Аl2SO5) и оксида циркония (ZrO2). В некоторых вариантах осуществления фильтр 690 включает в себя углерод или соединение углерода, например, графит. В некоторых вариантах осуществления материал фильтра 690 выбирают так, чтобы при нагреве фильтр уплотнялся в твердый и непроницаемый материал, в некоторых вариантах осуществления материал фильтра 690 выбирают так, чтобы при первом значении температуры фильтр 690 был проницаемым для воздуха и/или газа, но предотвращал прохождение частиц, и чтобы при втором значении температуры фильтр 690 уплотнялся в непроницаемый материал, причем второе значение температуры больше первого значения температуры.

В некоторых вариантах осуществления фильтр 690 выполнен так, чтобы предотвращать прохождение частиц, имеющих заданные размеры, через наполнительный канал 640, позволяя при этом проходить воздуху или другому газу, когда пробка 650 наполнительного канала присоединена к наполнительному каналу 640. В некоторых вариантах осуществления фильтр 690 выполнен так, чтобы предотвращать прохождение через наполнительный канал 640 частиц, имеющих размеры более 100 мкм. В некоторых вариантах осуществления фильтр 690 выполнен так, чтобы предотвращать прохождение через наполнительный канал 640 частиц, имеющих размеры более 75 мкм. В некоторых вариантах осуществления фильтр 690 выполнен так, чтобы предотвращать прохождение через наполнительный канал 640 частиц, имеющих размеры более 50 мкм. В некоторых вариантах осуществления фильтр 690 выполнен так, чтобы предотвращать прохождение через наполнительный канал 640 частиц, имеющих размеры более 25 мкм. В некоторых вариантах осуществления фильтр 690 выполнен так, чтобы предотвращать прохождение через наполнительный канал 640 частиц, имеющих размеры более 20 мкм. В некоторых вариантах осуществления фильтр 690 выполнен так, чтобы предотвращать прохождение через наполнительный канал 640 частиц, имеющих размеры более 15 мкм. В некоторых вариантах осуществления фильтр 690 выполнен так, чтобы предотвращать прохождение через наполнительный канал 640 частиц, имеющих размеры более 12 мкм. В некоторых вариантах осуществления фильтр 690 выполнен так, чтобы предотвращать прохождение через наполнительный канал 640 частиц, имеющих размеры более 10 мкм. В некоторых вариантах осуществления фильтр 690 выполнен так, чтобы предотвращать прохождение через наполнительный канал 640 частиц, имеющих размеры более 8 мкм. В некоторых вариантах осуществления фильтр 690 выполнен так, чтобы предотвращать прохождение через наполнительный канал 640 частиц, имеющих размеры более 5 мкм. В некоторых вариантах осуществления фильтр 690 выполнен так, чтобы предотвращать прохождение через наполнительный канал 640 частиц, имеющих размеры более 1 мкм. В некоторых вариантах осуществления фильтр 690 выполнен так, чтобы предотвращать прохождение через наполнительный канал 640 частиц, имеющих размеры более 0,5 мкм. В некоторых вариантах осуществления фильтр 690 выполнен так, чтобы предотвращать прохождение через наполнительный канал 640 частиц, имеющих размеры более 0,3 мкм.

В соответствии с некоторыми вариантами осуществления пробка 650 наполнительного канала выполнена так, чтобы, по меньшей мере, частично входить в наполнительный канал 640 в конфигурации наполнения, так что воздух и/или другой газ может выходить из внутреннего объема 616 контейнера 600 через фильтр 690 и между ступенчатой внутренней поверхностью 647 наполнительного канала 640 и пробкой 650 наполнительного канала. В некоторых вариантах осуществления пробка 650 наполнительного канала и наполнительный канал 640 соединены в конфигурации наполнения, так что остается стык (не показан), достаточного размера, чтобы обеспечить канал для воздуха и/или другого газа, выкачиваемого из внутреннего объема 616. В некоторых вариантах осуществления стык проходит по окружности вокруг, по меньшей мере, части пробки 650 наполнительного канала. В некоторых вариантах осуществления воздух и/или другой газ может проходить через зазор и через стык 646 в конфигурации наполнения.

В действии, в соответствии с некоторыми вариантами осуществления, внутренний объем контейнера 216 наполняют материалом, присоединяя наполнительный канал 540 к наполнительному патрубку 260, причем перед наполнением в контейнере 216 создают отрицательное давление, либо во время процесса наполнения в контейнере 216 одновременно создают вакуум. В некоторых вариантах осуществления пробка 540 наполнительного канала выполнена так, чтобы плотно прилегать к наполнительному патрубку 260 для предотвращения выхода вещества из контейнера 216 между наполнительным каналом 540 и наполнительным патрубком 260. В некоторых вариантах осуществления наполнение контейнера 216 продолжается, пока в контейнер 216 не будет добавлено желаемое количество материала. В некоторых вариантах осуществления в контейнер 216 добавляют заданный объем материала. В некоторых вариантах осуществления в контейнер 216 добавляют заданный вес материала.

Со ссылкой на фиг.6А, в соответствии с некоторыми вариантами осуществления, материал, который необходимо хранить (напр., ядерные отходы или кальцинированный материал), добавляют во внутренний объем 516 контейнера 500 посредством наполнительного патрубка 260, присоединенного к наполнительному каналу 540. В некоторых вариантах осуществления пробка 540 наполнительного канала выполнена так, чтобы плотно прилегать к наполнительному патрубку 260 для предотвращения выхода вещества из контейнера 500 между наполнительным каналом 540 и наполнительным патрубком 260. В некоторых вариантах осуществления по мере того, как наполняется контейнер 516, воздух и/или другой газ, содержащийся во внутреннем объеме 516, откачивают из контейнера 500 через выпускной канал 560, оборудованный фильтром 590.

В некоторых вариантах осуществления фильтр 590 предотвращает выход всех или, по меньшей мере, большей части негазообразных веществ из контейнера 500 через выпускной канал 560 по мере откачивания воздуха и/или другого газа из внутреннего объема 516. В некоторых вариантах осуществления фильтр 590 выполнен так, чтобы во время наполнения отходами и откачивания воздуха и/или другого газа предотвращать выход частиц, имеющих диаметр, по меньшей мере, 10 мкм, из внутреннего объема 516 через выпускной канал 560. В некоторых вариантах осуществления откачивание воздуха и/или другого газа может быть упрощено путем соединения выпускного канала 560 с выпускным патрубком 300. Выпускной патрубок 300 может быть соединен с линией или системой откачки (напр., с вакуумной установкой). В некоторых вариантах осуществления линия откачки функционирует при уровнях вакуума примерно от 25 до 50 мторр.