Ультразвуковая наковальня с низким коэффициентом передачи - RU2702528C1

Код документа: RU2702528C1

Чертежи

Описание

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к устройству и способам приложения тепловой энергии к заготовкам, например, для сваривания, уплотнения, разрезания и т. п. заготовок. В частности, настоящее изобретение относится к устройству и способу приложения ультразвуковой энергии к таким заготовкам, как одноразовые подгузники, трусы для приучения к горшку, предметы женской гигиены, гигиенические изделия для женщин, предметы одежды для страдающих недержанием или т. п.

Применение механических колебаний, генерируемых при ультразвуковой частоте, для сварки термопластов, а также для придания пластмассе рельефа и формы, является традиционным промышленным процессом. Физические принципы, лежащие в основе этой технологии, имеют важное значение для настоящего изобретения, описанного в этом документе, и поэтому требуют краткого обзора и рассмотрения.

Для получения значительного колебательного движения большинство ультразвуковых систем работают на одной из их резонансных частот. Как ультразвуковой генератор, так и волновод выполнены с возможностью достижения резонанса на одной частоте, в результате чего колебание, генерируемое генератором, сообщается волноводу. Поскольку волновод настроен на ту же частоту, что и генератор, волновод расширяется и сжимается вдоль своей длины согласно сообщаемому генератором колебаний движению.

Следовательно, движение, создаваемое на свободной поверхности волновода, является возвратно-поступательным, то есть происходящим назад и вперед в поверхности, перпендикулярной поверхности волновода, с амплитудой, определяемой электрическим напряжением, прикладываемым к кристаллам генератора колебаний. Известно внедрение усилительных устройств и устройств для изменения фазы в последовательность применяемых элементов с целью обеспечения модификации колебаний, генерируемых генератором, перед тем, как эти колебания сообщаются волноводу.

Прочность сцепления представляет собой тщательно проверяемый целевой показатель качества, например, в изделиях для личной гигиены, таких как изделие для взрослых, страдающих недержанием. В таких изделиях предметом особого внимания является сцепление бокового шва. Сварка боковых швов уже давно характеризуется такими проблемами, как периодическое снижение средней прочности сцепления и существенные колебания прочности сцепления. Изготовление объемных моделей и лабораторные испытания показали, что у наковален, применяемых в современных технологиях, резонансные частоты близки к ультразвуковой рабочей частоте установки для сварки боковых швов. Когда ультразвуковая рабочая частота близка к резонансной частоте наковальни, вибрирование наковальни в целом отрицательно влияет на прочность сцепления (более высокая степень изменения прочности, более низкая эффективность сварки), потребляемую мощность генератора, стабильность работы генератора, надежность ультразвуковых компонентов и срок эксплуатации ультразвуковых компонентов.

КРАТКОЕ ОПИСАНИЕ

Система наковальни, резонансная частота которой значительно ниже ультразвуковой рабочей частоты, обеспечит меньшее изменение прочности сцепления, повышенную эффективность сварки, соответственно более высокую среднюю прочность, меньшее время простоя из-за неполадок генератора и более длительное среднее время между поломками компонентов ультразвуковой системы. Система наковальни согласно настоящему изобретению представляет собой систему наковальни, собственные частоты которой значительно ниже ультразвуковой рабочей частоты.

Настоящее изобретение в целом относится к системе наковальни для применения в устройстве для ультразвуковой сварки, содержащей узел наковальни, содержащий стержень наковальни, имеющий осевое направление, два продольных конца стержня наковальни и отверстие наковальни в по меньшей мере одном продольном конце стержня наковальни, при этом отверстие наковальни имеет внутреннюю поверхность отверстия наковальни; ось, отдельную от стержня наковальни и частично расположенную в отверстии наковальни, при этом ось имеет круговую поверхность и проходит наружу за продольный конец стержня наковальни; и первое эластомерное разделительное кольцо оси, расположенное на оси между круговой поверхностью оси и внутренней поверхностью отверстия наковальни; первый монтажный кронштейн, снабженный отверстием первого монтажного кронштейна, причем отверстие монтажного кронштейна имеет поверхность отверстия; первую втулку, расположенную в отверстии первого монтажного кронштейна и размеры которой позволяют разместить в ней конец оси, при этом первая втулка имеет внутреннюю поверхность втулки и внешнюю поверхность втулки; и второе эластомерное разделительное кольцо оси, расположенное на оси между круговой поверхностью оси и внутренней поверхностью втулки.

Настоящее изобретение также относится к системе наковальни для применения в устройстве для ультразвуковой сварки, при этом система наковальни содержит узел наковальни, содержащий стержень наковальни, имеющий осевое направление, два продольных конца стержня наковальни и отверстие наковальни, проходящее сквозь него от одного продольного конца стержня наковальни к другому продольному концу стержня наковальни, при этом отверстие наковальни имеет внутреннюю поверхность отверстия наковальни; ось, отдельную от стержня наковальни и частично расположенную в отверстии наковальни, при этом ось имеет круговую поверхность оси и проходит наружу за оба продольных конца стержня наковальни; и систему отделения оси, расположенную между круговой поверхностью оси и внутренней поверхностью отверстия наковальни; первый монтажный кронштейн, снабженный отверстием первого монтажного кронштейна, при этом отверстие первого монтажного кронштейна имеет поверхность отверстия; первую втулку, расположенную в отверстии первого монтажного кронштейна и размеры которой позволяют разместить в ней конец оси, при этом первая втулка имеет внутреннюю поверхность втулки и внешнюю поверхность втулки; и первую опорную систему отделения, расположенную между круговой поверхностью оси и внутренней поверхностью втулки.

Настоящее изобретение также относится к способу снижения собственной частоты стержня наковальни в устройстве для ультразвуковой сварки, при этом способ включает получение пары «стержень наковальни — ось», причем стержень наковальни имеет осевое направление, два продольных конца стержня наковальни и отверстие наковальни, проходящее сквозь него от одного продольного конца стержня наковальни к другому продольному концу стержня наковальни, при этом отверстие наковальни имеет внутреннюю поверхность отверстия наковальни, и ось отделена от стержня наковальни и частично расположена в отверстии наковальни, при этом ось имеет круговую поверхность оси и проходит наружу за оба продольных конца стержня наковальни; размещение системы отделения оси между круговой поверхностью оси и внутренней поверхностью отверстия наковальни; закрепление пары «стержень наковальни — ось» на первом монтажном кронштейне, снабженном отверстием первого монтажного кронштейна, посредством первой втулки, расположенной в отверстии первого монтажного кронштейна, при этом отверстие первого монтажного кронштейна имеет поверхность отверстия, и первая втулка имеет внутреннюю поверхность втулки и внешнюю поверхность втулки; и размещение первой опорной системы отделения между внутренней поверхностью втулки и круговой поверхностью оси.

Другие признаки и аспекты настоящего изобретения более подробно рассматриваются ниже.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Настоящее изобретение будет еще более понятным, а дополнительные признаки станут очевидными при рассмотрении в сочетании со следующим подробным описанием и прилагаемыми графическими материалами. Графические материалы являются исключительно иллюстративными и не предназначены для ограничения объема формулы изобретения.

На фиг. 1 представлено схематическое изображение, на котором показана общая компоновка ультразвуковых волновода и наковальни для одной станции устройства для ультразвуковой сварки;

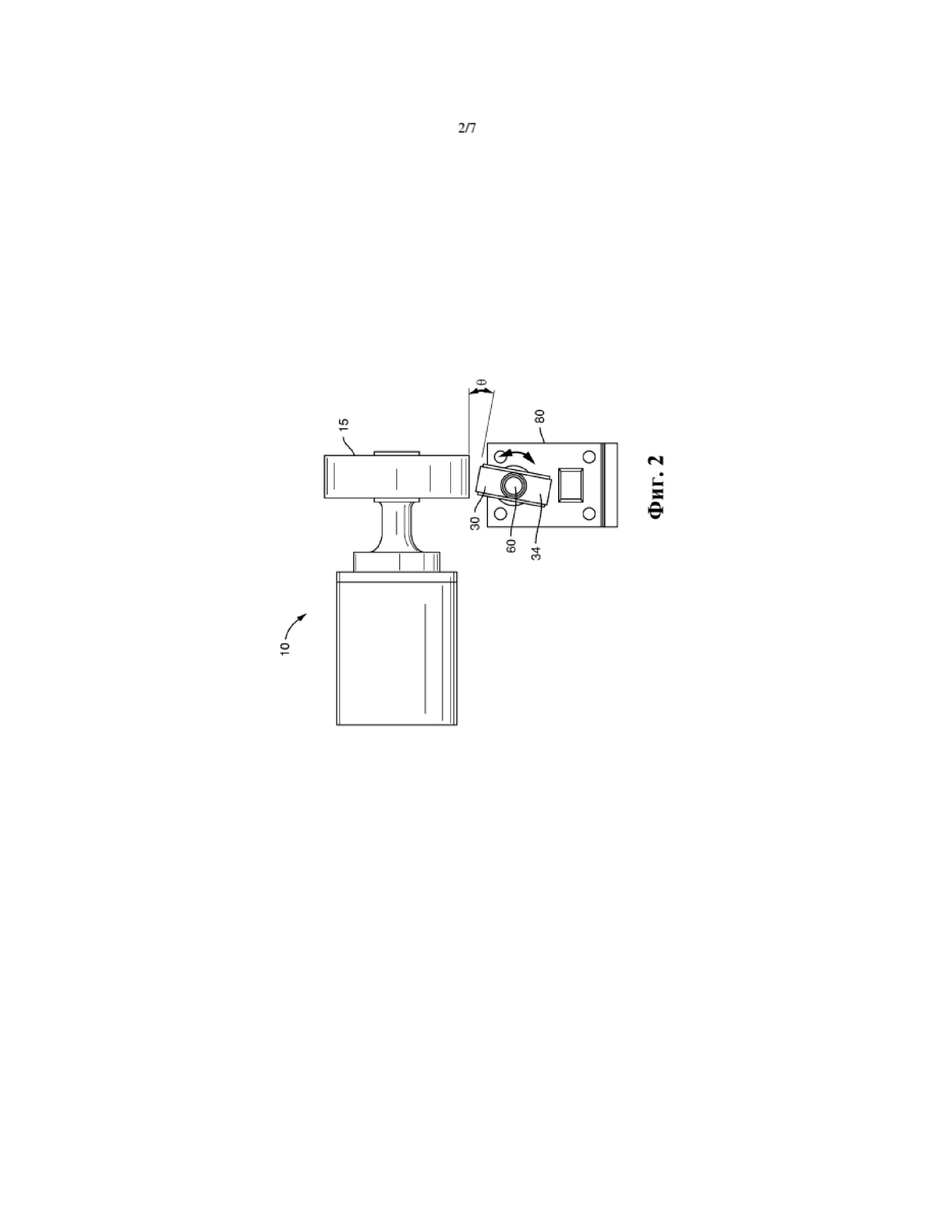

на фиг. 2 представлено изображение сбоку, на котором показан механизм самовыравнивания узла наковальни по фиг. 1;

на фиг. 3 представлено покомпонентное изображение в перспективе узла наковальни согласно настоящему изобретению, на котором показаны его внутренние элементы;

на фиг. 4 схематически представлена формула, применяемая для вычисления эффективной константы пружины разделительного кольца при контакте с осью;

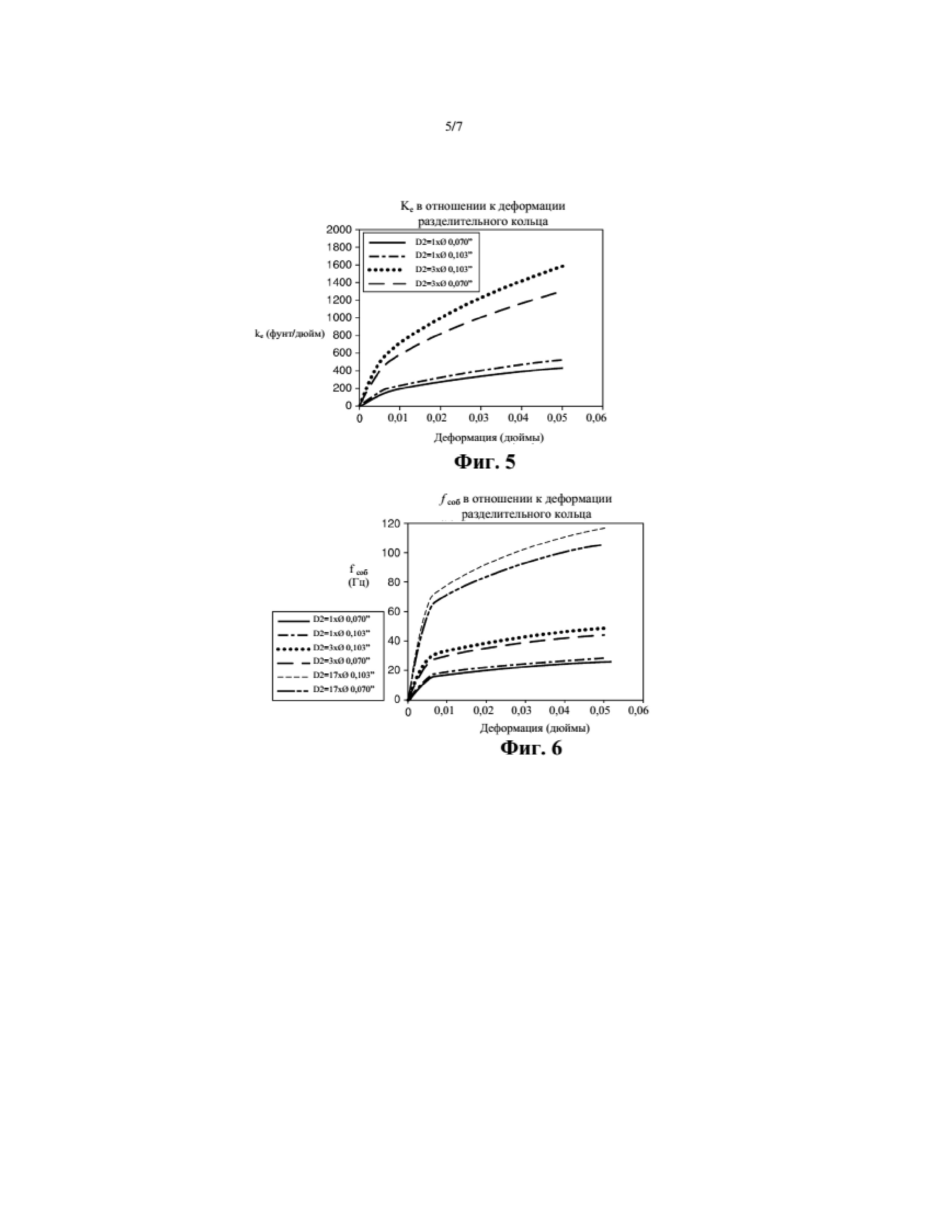

на фиг. 5 представлен график эффективных констант Ke пружины для единственного разделительного кольца и для трех разделительных колец при двух разных размерах разделительных колец в контакте со стальной осью;

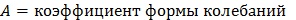

на фиг. 6 представлен график собственной частоты ƒсоб узла наковальни с одним, тремя и семнадцатью разделительными кольцами при двух разных размерах разделительных колец;

на фиг. 7 представлено схематическое изображение механической модели системы с сосредоточенными параметрами, состоящей из ультразвукового преобразователя, волновода и наковальни; и

на фиг. 8 представлен график зависимости относительной величины коэффициента передачи от частоты: отношение смещения наковальни к заданному смещению на входе от звукового волновода и преобразователя.

Повторное применение ссылочных позиций в настоящем описании и в графических материалах предназначено для представления одинаковых или аналогичных признаков или элементов настоящего раскрытия. Графические материалы являются иллюстративными и не обязательно вычерчены в масштабе. Некоторые их размеры могут быть преувеличены, тогда как другие могут быть преуменьшены.

ПОДРОБНОЕ ОПИСАНИЕ

Специалисту в данной области техники необходимо понимать, что в этом документе представлено описание только иллюстративных вариантов осуществления, которое не предназначено для ограничения более широких аспектов настоящего изобретения.

Рассматриваемая установка для сварки боковых швов описана в патентах США № 5667608 и 5660679, выданных Rajala и др. и посредством ссылки включенных в этот документ в той части, в которой они не противоречат ему. Установка для сварки содержит шесть станций, равномерно расположенных по кругу, при этом каждая станция содержит устройство для ультразвуковой сварки с наковальнями, которые работают в сочетании с ультразвуковыми волноводами для создания поперечно направленных сварных соединений на непрерывном полотне или полотнах материала. Общая компоновка такой пары «волновод-наковальня» представлена на фиг. 1. Устройство 10 для ультразвуковой сварки содержит звуковой волновод 15, который перемещается вперед и назад по ширине полотна 20 для формирования сварных соединений поперек направления полотна. Узел 30 наковальни поворачивается на цапфах, опору которым обеспечивают втулки, установленные в барабанной конструкции (не показано). Каждый стержень 34 наковальни может быть прямоугольным стальным стержнем, из каждого конца которого выходят цапфы оси. Стержень 34 наковальни в установке для сварки боковых швов согласно имеющимся конструкциям опирается на цапфы, которые выполнены за одно целое со стержнем 34 наковальни. Цапфам обеспечивают опору осевые втулки, которые являются частью монтажных кронштейнов 80, жестко привинченных к барабанной конструкции установки для сварки боковых швов. Цапфы наковальни опираются на осевые втулки, чтобы обеспечивалась возможность свободного поворота и выравнивания узла 30 наковальни относительно звукового волновода 15. Недостаток указанных наковален заключается в том, что они очень жесткие по сравнению со своей массой. Жесткость указанной конфигурации системы наковальни и масса наковальни в сочетании должны обеспечивать наковальню, у которой основная резонансная частота превышает 500 Гц, а гармонические частоты доходят до десятков тысяч Гц. Следовательно, наковальни имеют моды колебаний, которые являются близкими к рабочей частоте ультразвукового волновода.

Когда звуковой волновод контактирует с указанной системой наковальни, наковальня вибрирует с амплитудами, равными амплитудам звукового волновода, но необязательно в фазе со звуковым волноводом. В результате мощность и рабочая частота звукового генератора изменяются до такой степени, что генератор иногда перегружается и останавливается. Такая высокая степень изменения мощности и частоты также приводит к низкому качеству сварных соединений, поскольку мощность на выходе генератора не обязательно обеспечивает полезную работу по свариванию, но вместо этого приводит к генерации тепла в компонентах системы.

Система наковальни, резонансная частота которой значительно ниже ультразвуковой рабочей частоты, обеспечит меньшее изменение прочности сцепления, повышенную эффективность сварки, соответственно более высокую среднюю прочность, меньшее время простоя из-за неполадок генератора и более длительное среднее время между поломками компонентов ультразвуковой системы. Система 25 наковальни согласно настоящему изобретению представляет собой систему 25 наковальни, у которой собственные частоты значительно ниже ультразвуковой рабочей частоты. Система 25 наковальни также сохраняет механизм самовыравнивания, характерный для известных из уровня техники узлов 30 наковальни, показанный на фиг. 2.

Система 25 наковальни согласно настоящему изобретению устраняет давний недостаток, присущий установке для сварки боковых швов, связанный с сильными колебаниями наковальни в ответ на колебания волновода. Это решение в сочетании с поворотным механизмом самовыравнивания обеспечивает возможность получения более высоких уровней производительности установки для сварки боковых швов. Следует отметить, что система отделения согласно настоящему изобретению для устройства 10 для ультразвуковой сварки может применяться в сочетании с любой требуемой моделью сварки.

Идеальным решением было бы получение наковальни, которая бы действовала так, будто она абсолютно жесткая без вибраций. Это возможно в колебательных системах, в которых, например, вибрирующий элемент расположен на основании, опирающемся на пружины. Масса элемента в сочетании с упругой деформацией пружин дает механическую систему с особой резонансной частотой. Если элемент работает на скорости, которая создает колебания с частотой значительно выше, чем резонансная частота системы, то окажется, что элемент находится на неподвижном основании. Если элемент работает с частотой, близкой к резонансной частоте опоры, то опора будет сильно вибрировать. Если элемент работает с частотой намного ниже, чем резонансная, то система будет вибрировать с такой же амплитудой и частотой, что и на входе.

На фиг. 3 показано подробное изображение системы 25 наковальни согласно настоящему изобретению. Система 25 наковальни содержит узел 30 наковальни, в котором опора для стержня 34 наковальни больше не выполнена за одно целое с самим стержнем 34 наковальни. Узел 30 наковальни содержит стержень 34 наковальни, имеющий два продольных конца 38, 42 стержня наковальни, отверстие 46 наковальни, и осевое и радиальное направления 50, 54. Отверстие 46 наковальни частично проходит в один или оба продольных конца 38, 42 наковальни и может проходить через всю длину стержня 34 наковальни в осевом направлении 50. Отверстие 46 наковальни имеет внутреннюю поверхность 58 отверстия наковальни.

Узел 30 наковальни также содержит по меньшей мере одну ось 60, имеющую круговую поверхность 64 оси и два конца 68 оси. Диаметр оси 60 меньше, чем внутренний диаметр отверстия 46 наковальни, так что ось 60 может быть размещена по меньшей мере частично в отверстии 46 наковальни, и часть оси 60 проходит за продольный конец 38, 42 наковальни. Ось 60 может быть цельным элементом, проходящим сквозь отверстие 46 наковальни и выходящим за оба продольных конца 38, 42 стержня наковальни, или ось 60 может состоять из нескольких элементов.

Узел 30 наковальни также содержит систему 70 отделения оси, расположенную между внутренней поверхностью 58 отверстия наковальни и круговой поверхностью 64 оси. Система 70 отделения оси может содержать одно или более эластомерных разделительных колец 75 оси, установленных на оси между круговой поверхностью 64 оси и внутренней поверхностью 58 отверстия наковальни. Эти разделительные кольца 75 оси отделяют ось 60 от стержня 34 наковальни для обеспечения упругого соединения, которое для стержня 34 наковальни действует как пружинная опора.

Система 25 наковальни также содержит монтажный кронштейн 80 для соединения узла 30 наковальни с установкой для сварки боковых швов. Монтажный кронштейн 80 снабжен отверстием 84 монтажного кронштейна для размещения в нем втулки 90 и узла 30 наковальни, при этом отверстие 84 монтажного кронштейна имеет поверхность 88 отверстия. Втулка 90 имеет внутреннюю поверхность 94 втулки и внешнюю поверхность 98 втулки. Система 25 наковальни может также содержать первую и вторую опорные системы 100, 104 отделения. В первой опорной системе 100 отделения на оси 60 между круговой поверхностью 64 оси и внутренней поверхностью 94 втулки установлено одно или более дополнительных эластомерных разделительных колец 75 оси. Эти разделительные кольца 75 оси отделяют ось 60 от втулки 90 для обеспечения упругого соединения, которое для оси 60 действует как пружинная опора.

При необходимости вторая опорная система 104 отделения содержит разделительные кольца 108 втулки, установленные на втулке 90 между внешней поверхностью 98 втулки и поверхностью 88 отверстия. Эти разделительные кольца 108 втулки отделяют монтажный кронштейн 80 от втулки 90 для обеспечения упругого соединения, которое для втулки 90 действует как пружинная опора.

Система 25 наковальни может содержать идентичные монтажный кронштейн 80, втулку 90 и опорные системы 100, 104 отделения, установленные на противоположном продольном конце 42 стержня наковальни, как показано на фиг. 3, или противоположный продольный конец 42 стержня наковальни может содержать любую подходящую монтажную систему.

Система 25 наковальни может также содержать эластомерную шайбу 112, расположенную вокруг оси 60 между продольным концом 38 стержня наковальни и монтажным кронштейном 80 для обеспечения упругого соединения между продольным концом 38 стержня наковальни и монтажным кронштейном 80. Шайба 112 может быть выполнена из каучука или любого другого подходящего материала.

Система 25 наковальни может также содержать эластомерный шарик 116, расположенный во втулке 90 рядом с концом 68 оси для обеспечения упругого соединения между втулкой 90 и осью 60. Шарик 116 может быть выполнен из каучука или любого другого подходящего материала.

То, что ось 60 не выполнена за одно целое со стержнем 34 наковальни и добавлены разные эластомерные компоненты, обеспечивает стержню 34 наковальни намного более низкую собственную частоту, порядка менее 10 000 Гц, включая гармонические частоты. За счет выбора соответствующих эластомерных компонентов жесткость опорной конструкции стержня наковальни может быть отрегулирована так, что, в сочетании с массой стержня 34 наковальни, резонансная частота стержня 34 наковальни составляет приблизительно от 1 процента до 10 процентов ультразвуковой рабочей частоты. В результате стержень 34 наковальни и звуковой волновод 15 имеют разную собственную частоту и не связаны.

Чтобы убедиться в том, что требуемый результат в виде сниженной резонансной частоты был достигнут, провели серию исследований и испытаний.

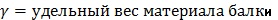

При проведении исследований использовали формулы и коэффициенты, применяемые для вычисления собственных частот балки при различных ограничениях. См. «Shock and Vibration Handbook», Harris C.M., Piersol A.G., 5-е издание, 2002, McGraw-Hill, стр. 1.13. В этом случае применяли формулы и коэффициенты для первых пяти собственных частот для однородных балок в условиях опор в разных конфигурациях. В этом случае балка просто опирается на каждый конец. В таблице 1 приведены собственные частоты первых пяти мод колебаний для свободно колеблющейся стальной балки с размерами обычной наковальни описанного в этом документе типа.

Где:

ТАБЛИЦА 1. ОБЫЧНЫЕ СОБСТВЕННЫЕ ЧАСТОТЫ НАКОВАЛЬНИ, МОДЫ КОЛЕБАНИЙ 1–5.

Эффективная константа пружины равномерно нагруженной балки (например, под собственным весом) посредине ее длины L. Эффективная константа пружины является минимальной в центре балки.

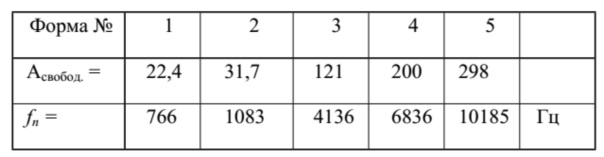

Жесткость опор в виде разделительных колец меньше жесткости на изгиб наковальни больше чем на порядок. По этой причине наковальня, установленная на эластичных разделительных кольцах, стремится вести себя как жесткое тело массой M. На фиг. 4 схематически показана стальная ось диаметром D1, которая опирается на разделительное кольцо диаметром D2 тела. Деформация y в радиальном направлении 54 представляет величину, на которую ось входит в разделительное кольцо, когда наковальня находится под нагрузкой направленного вниз усилия F со стороны звукового волновода.

Усилие как функция y-деформации разделительного кольца:

Эффективная константа пружины как функция y-деформации разделительного кольца:

Где:

E* = эффективный модуль упругости

E1 = модуль упругости материала № 1

E2 = модуль упругости материала № 2

n1 = коэффициент Пуассона для материала № 1

n2 = коэффициент Пуассона для материала № 2

На фиг. 5 представлена эффективная константа пружины одного или более разделительных колец при контакте со стальной осью, диаметр которой в 10 раз больше величины деформаций. Можно заметить, что эффективные константы пружины даже трех (3) разделительных колец намного меньше, чем эффективная константа пружины в середине пролета наковальни, смоделированной как балка, на которую действует равномерно распределенная нагрузка; при этом равномерно распределенная нагрузка представляет собой массу балки, испытывающую ускорение.

На фиг. 6 представлены собственные частоты, полученные на основании сочетания эффективной константы пружины разделительного кольца и массы жесткой балки. На фиг. 6 показано, что даже в случае семнадцати разделительных колец собственная частота по-прежнему более чем в шесть раз меньше собственной частоты первой моды балки.

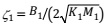

На фиг. 7 представлено схематическое изображение механической модели с сосредоточенными параметрами системы ультразвукового преобразователя, волновода и наковальни. Преобразователь при возбуждении входным напряжением испытывает смещение X1. Смещение преобразователя действует на один конец звукового волновода, смоделированного здесь как идеальная пружина, которая прилагает к наковальне усилие, вызывающее смещение X2 в наковальне. Отношение смещения на выходе к смещению на входе в колебательных системах называется коэффициентом передачи системы. Коэффициент передачи можно рассматривать как величину отклика объекта на смещение на входе при заданной частоте.

На фиг. 8 представлен график зависимости коэффициента передачи от частоты для ультразвуковой системы с наковальней, собственная частота колебаний которой составляет 3000 Гц, 4000 Гц и 10000 Гц. Можно заметить, что наковальни с частотами моды колебаний выше 10000 Гц не испытывают затухания при возбуждении 40 кГц ультразвуковым волноводом. На фиг. 8 отражен тот факт, что у наковальни не должно быть частотных мод, которые составляют больше чем приблизительно 10 процентов рабочей частоты ультразвукового волновода. 40 кГц ультразвуковая система с наковальней, опирающейся на разделительные кольца, с 17 равномерно расположенными разделительными кольцами и собственной частотой приблизительно 100 Гц будет иметь гармонические частоты, вплоть до 6-й гармонической частоты, гораздо ниже 10000 Гц.

Где:

B1 = коэффициент затухания ультразвукового преобразователя (усилие * время/длина)

M1 = сосредоточенная масса ультразвукового преобразователя (усилие * время2/длина)

K1 = константа пружины ультразвукового преобразователя (усилие/длина)

fn1 = резонансная частота ультразвукового преобразователя (соответствует ультразвуковой рабочей частоте) (цикл/с)

ωn1 = резонансная угловая частота ультразвукового преобразователя (wn1 = 2πfn1) (рад/с)

ζ1 = коэффициент затухания ультразвукового преобразователя, безразмерное число

B2 = коэффициент затухания ультразвуковой наковальни (усилие * время/длина)

M2 = сосредоточенная масса ультразвуковой наковальни (усилие * время2/длина)

K2 = константа пружины ультразвуковой наковальни, K2 = Kбалка (усилие/длина)

fn2 = резонансная частота наковальни (цикл/с)

ωn2 = резонансная угловая частота ультразвуковой наковальни (wn2 = 2πfn2) (рад/с)

ζ2 = коэффициент затухания ультразвуковой наковальни, безразмерное число

Для применения формулы (6) необходимо знать: массы преобразователя и наковальни, резонансные частоты преобразователя и наковальни и расчетное значение коэффициентов затухания преобразователя и наковальни. Коэффициенты затухания ультразвукового преобразователя и наковальни обычно могут быть от средних до низких, ζ1,ζ2≤ 0,7.

В первом конкретном аспекте система наковальни для применения в устройстве для ультразвуковой сварки содержит узел наковальни, содержащий стержень наковальни, имеющий осевое направление, два продольных конца стержня наковальни и отверстие наковальни в по меньшей мере одном продольном конце стержня наковальни, при этом отверстие наковальни имеет внутреннюю поверхность отверстия наковальни; ось, отдельную от стержня наковальни и частично расположенную в отверстии наковальни, при этом ось имеет круговую поверхность и проходит наружу за продольный конец стержня наковальни; первое эластомерное разделительное кольцо оси, расположенное на оси между круговой поверхностью оси и внутренней поверхностью отверстия наковальни; первый монтажный кронштейн, снабженный первым отверстием монтажного кронштейна, при этом отверстие монтажного кронштейна имеет поверхность отверстия; первую втулку, расположенную в отверстии первого монтажного кронштейна и размеры которой позволяют разместить в ней конец оси, при этом первая втулка имеет внутреннюю поверхность втулки и внешнюю поверхность втулки; и второе эластомерное разделительное кольцо оси, расположенное на оси между круговой поверхностью оси и внутренней поверхностью втулки.

Второй конкретный аспект включает первый конкретный аспект, а также дополнительно содержит эластомерное разделительное кольцо втулки, расположенное на первой втулке между внешней поверхностью втулки и поверхностью отверстия.

Третий конкретный аспект включает первый и/или второй аспект, при этом отверстие наковальни проходит от одного продольного конца стержня наковальни к другому продольному концу стержня наковальни, и при этом ось проходит сквозь отверстие наковальни и за оба продольных конца стержня наковальни.

Четвертый конкретный аспект включает один или более аспектов 1—3, а также дополнительно содержит второй монтажный кронштейн, расположенный на продольном конце стержня наковальни, противоположном первому монтажному кронштейну, при этом второй монтажный кронштейн снабжен вторым отверстием монтажного кронштейна.

Пятый конкретный аспект включает один или более аспектов 1—4, а также дополнительно содержит вторую втулку, расположенную в отверстии второго монтажного кронштейна и размеры которой позволяют разместить в ней конец оси, при этом вторая втулка имеет внутреннюю поверхность второй втулки и внешнюю поверхность второй втулки.

Шестой конкретный аспект включает один или более аспектов 1—5, а также дополнительно содержит третье эластомерное разделительное кольцо оси, расположенное на оси между круговой поверхностью оси и внутренней поверхностью второй втулки.

Седьмой конкретный аспект включает один или более аспектов 1—6, а также дополнительно содержит эластомерную шайбу, расположенную вокруг оси между продольным концом стержня наковальни и первым монтажным кронштейном.

Восьмой конкретный аспект включает один или более аспектов 1—7, а также дополнительно содержит эластомерный шарик, расположенный в первой втулке рядом с концом оси.

Девятый конкретный аспект включает один или более аспектов 1—8, при этом стержень наковальни выполнен с возможностью перемещения в радиальном направлении относительно оси.

Десятый конкретный аспект включает один или более аспектов 1—9, при этом стержень наковальни выполнен с возможностью поворота с вращением относительно монтажного кронштейна.

В одиннадцатом конкретном аспекте система наковальни для применения в устройстве для ультразвуковой сварки содержит узел наковальни, содержащий стержень наковальни, имеющий осевое направление, два продольных конца стержня наковальни и отверстие наковальни, проходящее сквозь него от одного продольного конца стержня наковальни к другому продольному концу стержня наковальни, при этом отверстие наковальни имеет внутреннюю поверхность отверстия наковальни; ось, отдельную от стержня наковальни и частично расположенную в отверстии наковальни, при этом ось имеет круговую поверхность оси и проходит наружу за оба продольных конца стержня наковальни; и систему отделения оси, расположенную между круговой поверхностью оси и внутренней поверхностью отверстия наковальни; первый монтажный кронштейн, снабженный отверстием первого монтажного кронштейна, при этом отверстие первого монтажного кронштейна имеет поверхность отверстия; первую втулку, расположенную в отверстии первого монтажного кронштейна и размеры которой позволяют разместить в ней конец оси, при этом первая втулка имеет внутреннюю поверхность втулки и внешнюю поверхность втулки; и первую опорную систему отделения, расположенную между круговой поверхностью оси и внутренней поверхностью втулки.

Двенадцатый конкретный аспект включает одиннадцатый конкретный аспект, а также дополнительно содержит вторую опорную систему отделения, расположенную на первой втулке между внешней поверхностью втулки и поверхностью отверстия первого монтажного кронштейна.

Тринадцатый конкретный аспект включает одиннадцатый и/или двенадцатый аспекты, при этом система отделения оси содержит по меньшей мере одно эластомерное разделительное кольцо, расположенное на оси.

Четырнадцатый конкретный аспект включает один или более аспектов 11—13, при этом первая опорная система отделения содержит по меньшей мере одно эластомерное разделительное кольцо, расположенное на оси.

Пятнадцатый конкретный аспект включает один или более аспектов 11—14, а также дополнительно содержит эластомерную шайбу, расположенную вокруг оси между продольным концом стержня наковальни и первым монтажным кронштейном.

В шестнадцатом конкретном аспекте способ снижения собственной частоты стержня наковальни в устройстве для ультразвуковой сварки включает получение пары «стержень наковальни — ось», при этом стержень наковальни имеет осевое направление, два продольных конца стержня наковальни и отверстие наковальни, проходящее сквозь него от одного продольного конца стержня наковальни к другому продольному концу стержня наковальни, при этом отверстие наковальни имеет внутреннюю поверхность отверстия наковальни, и ось отделена от стержня наковальни и частично расположена в отверстии наковальни, при этом ось имеет круговую поверхность оси и проходит наружу за оба продольных конца стержня наковальни; размещение системы отделения оси между круговой поверхностью оси и внутренней поверхностью отверстия наковальни; закрепление пары «стержень наковальни — ось» на первом монтажном кронштейне, снабженном отверстием первого монтажного кронштейна, посредством первой втулки, расположенной в отверстии первого монтажного кронштейна, при этом отверстие первого монтажного кронштейна имеет поверхность отверстия, и первая втулка имеет внутреннюю поверхность втулки и внешнюю поверхность втулки; и размещение первой опорной системы отделения между внутренней поверхностью втулки и круговой поверхностью оси.

Семнадцатый конкретный аспект включает шестнадцатый конкретный аспект, а также дополнительно включает размещение второй опорной системы отделения между внешней поверхностью втулки и поверхностью отверстия.

Восемнадцатый конкретный аспект включает шестнадцатый и/или семнадцатый аспекты, при этом вторая опорная система отделения содержит по меньшей мере одно эластомерное разделительное кольцо, расположенное на внешней поверхности втулки.

Девятнадцатый конкретный аспект включает один или более аспектов 16—18, при этом каждая из системы отделения оси и первой опорной системы отделения содержит по меньшей мере одно эластомерное разделительное кольцо, расположенное на оси.

Двадцатый конкретный аспект включает один или более аспектов 16—19, при этом устройство для ультразвуковой сварки имеет рабочую частоту, и причем собственная частота стержня наковальни меньше или равна 10 процентам рабочей частоты.

Эти и другие модификации и изменения настоящего изобретения могут быть осуществлены на практике специалистами в данной области техники без отклонения от идеи и объема настоящего изобретения, более конкретно изложенных в прилагаемой формуле изобретения. Кроме того, следует понимать, что элементы в различных аспектах изобретения могут быть полностью или частично взаимозаменяемыми. Кроме того, специалистам в данной области техники будет понятно, что вышеизложенное описание приведено только в качестве примера и не направлено на ограничение изобретения, описанного далее в указанной формуле изобретения.

Реферат

Изобретение может быть использовано в устройствах ультразвуковой сварки, в частности, для сварки термопластов, например изделий личной гигиены. Наковальня содержит стержень с двумя продольными концами, имеющий осевое направление. По меньшей мере на одном продольном конце стержня выполнено отверстие, имеющее внутреннюю поверхность. Ось наковальни частично расположена в упомянутом отверстии стержня, имеет круговую поверхность и проходит наружу за продольный конец стержня наковальни. Первое эластомерное разделительное кольцо расположено на оси между ее круговой поверхностью и внутренней поверхностью отверстия наковальни. Первый монтажный кронштейн снабжен отверстием. Первая втулка расположена в отверстии первого монтажного кронштейна и имеет внутреннюю и внешнюю поверхности. Размеры первой втулки обеспечивают размещение в ней конца оси. Второе эластомерное разделительное кольцо расположено на оси между круговой поверхностью оси и внутренней поверхностью первой втулки. Устройство для сварки обеспечивает высокую прочность сцепления сварного шва за счет использования наковальни, имеющей резонансную частоту значительно ниже ультразвуковой рабочей частоты. 3 н. и 17 з.п. ф-лы, 8 ил., 1 табл.

Комментарии