Способ и устройство для герметизации капсул - RU2404735C2

Код документа: RU2404735C2

Чертежи

Описание

Настоящее изобретение относится к способу и устройству для герметизации капсул с твердой оболочкой, состоящих из двух входящих друг в друга частей.

Известен способ герметизации капсул с твердой оболочкой путем нанесения на капсулу герметизирующей текучей среды, обычно содержащей растворитель, таким образом, что герметизирующая текучая среда попадает в промежуток, образованный на периферии между соосными, частично перекрывающимися частями капсулы, которые обычно называются телом и колпачком. После отвердевания между телом и колпачком образуется шов.

В европейском патентном документе ЕР 1072245 описывается способ и устройство для герметизации капсул с твердой оболочкой. Капсулы помещают во вращающийся барабан и, поворачивая барабан на 120°, перемещают из области загрузки, в которой капсулы подаются в барабан и герметизируются, в область разгрузки. Заданный объем герметизирующей текучей среды наносят на область перекрытия колпачка и тела капсулы через кольцевой трубопровод, который имеет множество распылительных сопел. Трубопровод также имеет множество отверстий, соединенных с вакуумным трубопроводом и предназначенных для удаления части избытка герметизирующей жидкости. Как описано в указанном европейском документе, на этой стадии капсулы все еще липкие, и их перемещают в сушильный бункер, где сушат, опрокидывая и перемещая по винтовой траектории. Сушильный бункер имеет продольные щели, через которые в бункер направляют воздушный поток с большой скоростью. Этот воздушный поток достаточен, чтобы поднять капсулы от внутренней стенки бункера, и, как указано, он обеспечивает переворачивание капсул и сводит к минимуму время контакта капсулы с бункером.

Известен способ, в котором для удержания капсул при повороте на 120° из области загрузки в область разгрузки используют вакуум.

Установлено, что качество герметизации может быть улучшено путем уменьшения механических воздействий, которым подвергают капсулы в процессе герметизации. Таким образом, желательно обеспечить отвердение шва с минимумом механических воздействий.

В соответствии с первым аспектом данного изобретения предложено устройство для герметизации капсулы с твердой оболочкой, имеющей соосные части, перекрывающиеся при входе друг в друга и образующие, таким образом, окружной промежуток вокруг капсулы, причем устройство содержит:

- раму;

- узел держателя капсул, установленный на раме с возможностью поворота и содержащий по меньшей мере одну полость для размещения соответствующей капсулы;

- герметизирующие средства, предназначенные для нанесения герметизирующей текучей среды равномерно на указанный промежуток капсулы, которая должна быть герметизирована, в соответствующей полости;

- всасывающие средства, предназначенные для создания области пониженного давления вокруг капсулы в соответствующей полости после нанесения герметизирующей текучей среды, с обеспечением удаления избытка герметизирующей жидкости из капсулы;

- приводные средства, предназначенные для поворота узла держателя капсул; и

- средства управления, предназначенные для синхронного управления приводными средствами, герметизирующими средствами и всасывающими средствами, причем указанные средства управления предназначены для пошагового поворота узла держателя капсул и установки полости в последовательные неподвижные положения, включая положение герметизации, в котором капсула герметизируется герметизирующими средствами; при этом указанные неподвижные положения дополнительно включают положение всасывания, в котором всасывающие средства приводятся в действие для создания области пониженного давления вокруг капсулы в соответствующей полости, причем положение всасывания смещено в угловом направлении относительно положения герметизации.

Обеспечение неподвижного положения всасывания по существу улучшает эффект всасывания и, таким образом, улучшает эффективность сушки, так как герметизирующая текучая среда по меньшей мере в течение промежутка времени всасывания не подвергается действию сил инерции, которые нарушают распределение избытка текучей среды на капсуле.

Так как капсулы при перемещении в участок отвердевания являются по существу сухими, нет необходимости перемешивать и переворачивать капсулы, чтобы предотвратить их прилипание друг к другу или к поверхностям участка отвердевания. Таким образом, можно обеспечить отвердение шва с минимальным количеством механических воздействий, получить более качественный шов и уменьшить количество дефектных капсул.

Дополнительное преимущество эффективного процесса создания вакуума (или всасывающего процесса) и эффективного источника вакуума состоит в том, что стенки капсулы имеют улучшенные физические свойства. Как известно, избыток герметизирующей текучей среды на стенке капсулы может вызвать ухудшение физических свойств стенки. В результате стенки капсулы могу стать более хрупкими, тонкими и т.д. Удаляя избыток герметизирующей текучей среды как можно быстрее и эффективнее, можно свести к минимуму ухудшение свойств стенок капсулы.

Настоящее изобретение, как определено выше, обеспечивает значительные улучшения по сравнению с известным герметизирующим устройством. Например, в герметизирующем устройстве, описанном в европейском патентном документе ЕР 1072245, используется менее эффективная вакуумная система, которая обеспечивает пониженное давление в выпускном отверстии сопла около 650 миллибар, в результате эффективность сушки составляет менее 1,1. Соответственно, капсулы, перемещаемые в сушильный бункер, не достаточно сухие, и их необходимо переворачивать и перемешивать для предотвращения прилипания друг к другу или к стенкам бункера. Это, в свою очередь, увеличивает риск повреждения капсул и/или ухудшает качество шва.

Напротив, швы капсул, полученные с использованием настоящего изобретения, можно отверждать при более мягких условиях с меньшим количеством механических воздействий, улучшая таким образом качество шва.

Герметизирующая текучая среда может образовать шов между телом и колпачком, соединяя полимерные материалы тела и колпачка, например, путем растворения полимерных материалов в герметизирующей текучей среде и последующего удаления герметизирующей текучей среды, благодаря чему полимеры соединяются вместе, или она может образовать отдельный слой между телом и колпачком, например, адгезионный слой.

Преимущественно предлагаемое устройство может иметь один или более из следующих признаков:

положение всасывания смещено на угол 90° относительно положения герметизации;

указанные неподвижные положения дополнительно включают положение загрузки, в котором в полость загружается капсула, которую нужно герметизировать, причем положение герметизации смещено на некоторый угол относительно положения загрузки;

положение герметизации смещено на угол 90° относительно положения загрузки;

полость имеет ось, совпадающую с осью находящейся в ней капсулы, расположенной вертикально в положении загрузки и горизонтально в положении герметизации;

указанные неподвижные положения дополнительно включают положение разгрузки, в котором капсула может быть удалена из полости, причем положение разгрузки смещено на некоторый угол относительно положения всасывания;

положение разгрузки смещено на угол 90° относительно положения всасывания;

средства управления предназначены для приведения в действие всасывающих средств для создания области пониженного давления вокруг капсулы в соответствующей полости, когда узел держателя капсул поворачивается из положения герметизации в положение всасывания и из положения всасывания в положение разгрузки;

средства управления предназначены для включения всасывающих средств при нахождении капсулы между положением герметизации и положением разгрузки на время выдержки в диапазоне от 0,2 до 2 секунд, предпочтительно от 1 до 1,5 секунд, более предпочтительно на время, равное 1,33 секунды.

всасывающие средства содержат источник вакуума и по меньшей мере одно вакуумное сопло, сообщающееся с указанной полостью и выборочно подключаемое к источнику вакуума или отключаемое от него, причем всасывающие средства выполнены с возможностью обеспечения пониженного давления на выходе сопла в диапазоне от 100 до 600 миллибар, предпочтительно в диапазоне от 250 до 350 миллибар;

эффективность сушки, рассчитываемая как [(1000/давление в миллибарах в выходном отверстии сопла)×время выдержки в секундах], составляет по меньшей мере 1,2;

герметизирующие средства имеют устройство подачи герметизирующей текучей среды, содержащее по меньшей мере одно распылительное сопло, сообщающееся с указанной полостью и предназначенное для распыления заданного объема герметизирующей текучей среды в указанном промежутке;

устройство подачи герметизирующей текучей среды содержит несколько сопел, расположенных на расстоянии друг от друга на периферии полости;

всасывающие средства имеют трубопровод, который соединяет вакуумное сопло с источником вакуума и один конец которого расположен у источника вакуума, а другой конец - у сопла, причем площадь поперечного сечения трубопровода на конце (А1) у источника вакуума составляет от 75 до 1300 мм2, а площадь поперечного сечения сопла (А2) составляет от 0,0075 до 0,3 мм2, при этом отношение А1/А2 составляет от 250 до 170000;

узел держателя капсул имеет барабан, установленный на раме с возможностью поворота, и по меньшей мере один рабочий брусок, прикрепленный к барабану на его периферии и содержащий полость, соответствующее вакуумное сопло и соответствующее устройство подачи герметизирующей текучей среды;

рабочий брусок имеет несколько полостей, каждая из которых приспособлена для размещения соответствующей капсулы и связана с соответствующим устройством подачи герметизирующей текучей среды и по меньшей мере одним соответствующим вакуумным соплом;

узел держателя капсул содержит несколько рабочих брусков, которые размещены на периферии барабана вокруг оси поворота и смещены относительно друг друга на один и тот же угол;

узел держателя капсул содержит четыре рабочих бруска, расположенных вокруг оси поворота с угловым шагом 90°;

устройство дополнительно содержит участок отвердения, предназначенный для приема капсул из узла держателя капсул и имеющий источник тепла для отвердения и перемещающее устройство, предназначенное для перемещения капсул от начала до конца участка отвердения;

участок отвердения предназначен для приема капсул из узла держателя капсул в положении разгрузки;

перемещающее устройство имеет сетчатый бункер, а источником тепла для отвердения является поток нагретого газа;

сетчатый бункер является многоступенчатым бункером, имеющим по меньшей мере первую и вторую ступени и приводящимся во вращение вокруг продольной оси;

одна ступень сетчатого бункера содержит внутреннюю стенку в форме усеченного конуса, центральная ось которого расположена горизонтально, а капсула перемещается от конца с меньшим диаметром к концу с большим диаметром под действием силы тяжести;

одна ступень сетчатого бункера имеет форму цилиндра и содержит внутренние элементы, образующие спираль в цилиндре, благодаря чему капсула перемещается от первого конца ступени ко второму концу под винтовым воздействием внутренних элементов;

первая ступень сетчатого бункера содержит внутреннюю стенку в форме усеченного конуса, центральная ось которой расположена горизонтально, а капсула перемещается от конца с меньшим диаметром к концу с большим диаметром под действием силы тяжести, а вторая ступень сетчатого бункера имеет форму цилиндра и расположена на одной оси с первой ступенью, причем вторая ступень включает внутренние элементы, образующие спираль в цилиндре, благодаря чему капсула перемещается от первого конца второй ступени ко второму концу под винтовым воздействием внутренних элементов;

причем скорость вращения бункера выбирается так, чтобы обеспечить время выдержки капсулы внутри участка отвердения от 20 до 100 секунд, предпочтительно от 30 до 70 секунд.

Отношение А1/А2 для устройства, описанного в европейском патентном документе ЕР 1072245, составляет около 100. Установлено, что более высокое отношение повышает эффективность вакуумной системы.

Предпочтительно герметизирующая текучая среда содержит растворитель. Здесь термин "растворитель" обозначает жидкость, в которой полимер капсулы растворяется при обычной температуре и давлении, либо при повышенной температуре и/или давлении. В частности, полимер или смесь полимеров, из которых изготавливают тело и колпачок капсулы, должна растворяться в растворителе при рабочей температуре и давлении в устройстве. Растворитель обеспечивает смешение полимерного материала тела и колпачка и их соединение вместе при удалении растворителя.

Преимущество описанного выше устройства состоит в том, что капсула может перемещаться без значительных воздействий через первую часть участка отвердения, что позволяет выполнить начальное отвердение шва с минимальными механическими воздействиями. Это улучшает качество шва. После того как шов частично отвердел на первой ступени участка отвердения, капсула поступает на вторую ступень, где продольная скорость капсулы в участке отвердения может быть, например, увеличена.

В другом варианте выполнения источником тепла является нагретый газ, например, нагретый воздух, и поток направлен по существу перпендикулярно к продольной оси бункера (бункеров). Скорость воздушного потока может составлять от 5 до 20 м/с для обеспечения необходимого расхода газа.

Температура источника тепла и время выдержки капсулы в зоне отвердения выбираются так, чтобы обеспечить оптимальное качество шва, поддерживая требуемую производительность.

В соответствии со вторым аспектом данного изобретения предложен способ герметизации капсулы с твердой оболочкой, имеющей соосные части, которые перекрываются при вхождении друг в друга, образуя, таким образом, промежуток на периферии капсулы, включающий:

i. помещение капсулы в неподвижное положение герметизации в узле держателя капсул;

ii. нанесение герметизирующей текучей среды равномерно на указанный промежуток капсулы в положении герметизации;

iii. поворот капсулы в неподвижное положение всасывания, смещенное на некоторый угол относительно положения герметизации; и

iv. создание области пониженного давления вокруг капсулы в указанном положении всасывания для удаления избытка герметизирующей жидкости из капсулы.

Преимущественно предлагаемое устройство может иметь один или более из следующих признаков:

положение всасывания смещено на угол 90° относительно положения герметизации;

капсулу загружают в полость в неподвижном положении загрузки и затем поворачивают в положение герметизации, причем положение герметизации предпочтительно смещено относительно положения загрузки на угол 90°;

капсулу загружают в вертикальном положении и герметизируют в горизонтальном положении;

капсулу поворачивают из положения всасывания в неподвижное положение разгрузки, которое предпочтительно смещено относительно положения всасывания на угол 90°, и затем удаляют из узла держателя капсул;

вокруг капсулы создают область пониженного давления при повороте капсулы из положения герметизации в положение всасывания и из положения всасывания в положение разгрузки;

пониженное давление вокруг капсулы создают между положением герметизации и положением разгрузки в течение времени выдержки, составляющего от 0,2 до 2 секунд, предпочтительно от 1 до 1,5 секунд, более предпочтительно в течение 1,33 секунды;

пониженное давление, которое создают вокруг капсулы, составляет от 100 до 600 миллибар, предпочтительно от 250 до 350 миллибар;

эффективность сушки, рассчитываемая как [(1000/пониженное давление в миллибарах)×время выдержки в секундах], по меньшей мере составляет 1,2;

способ дополнительно включает отвердение шва, образованного герметизирующей текучей средой в указанном промежутке, путем приложения источника тепла для отвердения при перемещении капсулы от первого конца участка отвердения ко второму концу; и

капсулу перемещают по меньшей мере через часть участка отвердения без переворачивания или перемешивания.

Способ, описанный выше, относится к работе устройства в соответствии с первым аспектом изобретения. Соответственно, любой признак (признаки) устройства, описанный(описанные) выше, может(гут) образовать целый способ.

Так как капсулы по существу сухие при входе на участок отвердения, их можно перемещать через него с минимальными физическими воздействиями и вероятность прилипания капсул друг к другу или к внутренним поверхностям участка отвердения значительно уменьшена. Таким образом, можно выбрать источник тепла и способ перемещения капсулы через зону отвердения для обеспечения оптимального качества шва, а не для достижения компромисса между уменьшением прилипания капсул друг к другу или внутренним поверхностям и качеством шва.

Вариант выполнения изобретения подробно описан ниже только в качестве примера и со ссылкой на прилагаемые чертежи, где:

Фиг.1 представляет собой схематичный вид сбоку предлагаемого устройства, которое содержит четыре рабочих бруска на барабане, расположенном с возможностью поворота;

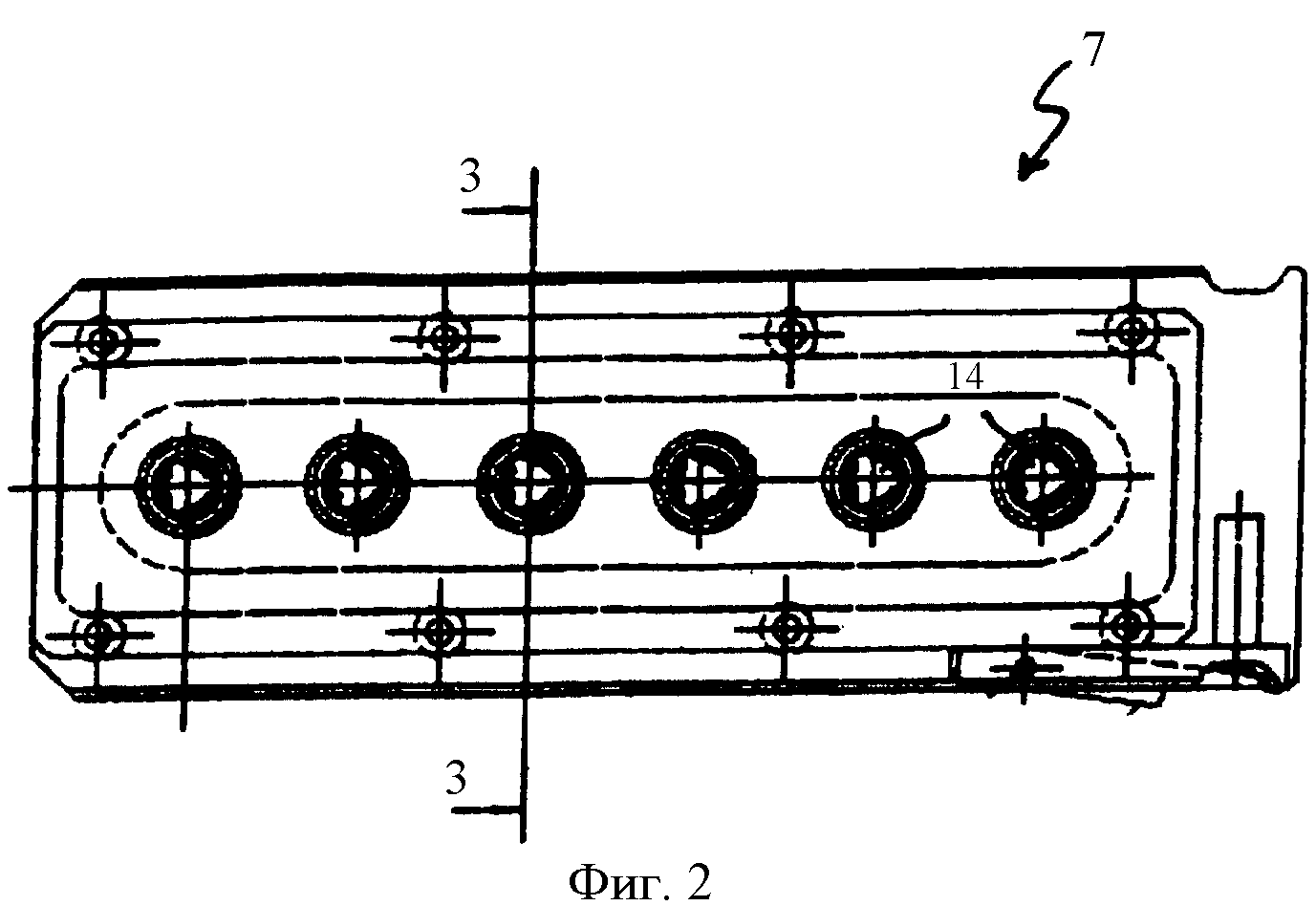

Фиг.2 представляет собой увеличенный вид сверху рабочего бруска, показанного на фиг.1;

Фиг.3 представляет собой увеличенный разрез, взятый по плоскости 3-3 рабочего бруска, показанного на фиг.2;

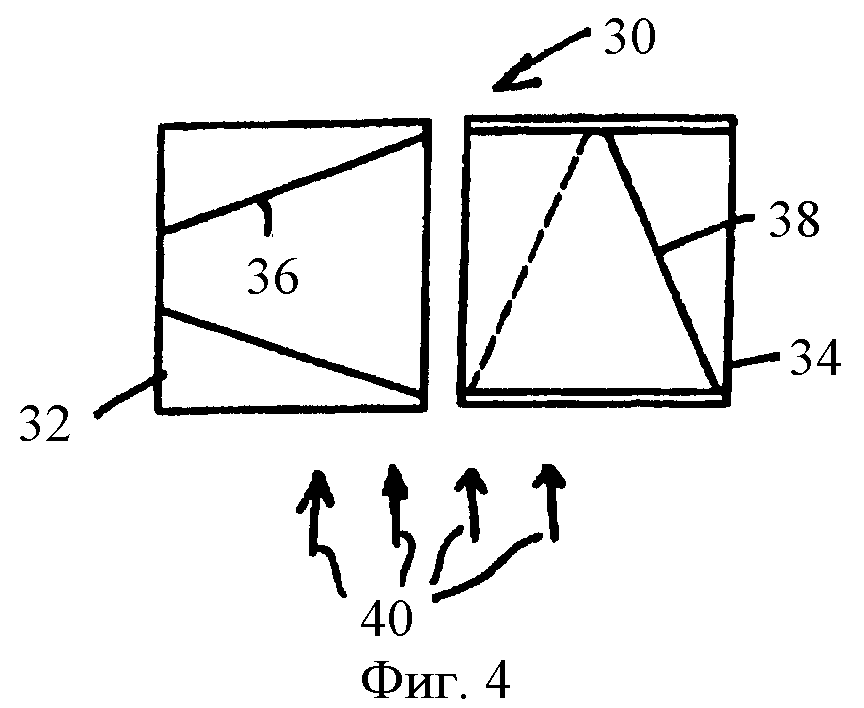

Фиг.4 представляет собой схематичное представление вакуумной системы устройства, показанного на фиг.1; и

Фиг.5 представляет собой продольный разрез первой и второй ступеней двухступенчатого бункера отвердения устройства, показанного на фиг.1.

Фиг.1 показывает предлагаемое устройство 1, по существу содержащее раму 2, узел 3 держателя капсул, установленный на раме 2 с возможностью поворота вокруг оси X, участок 4 отвердения и питающий канал 5, предназначенный для подачи капсул в узел 3 держателя капсул.

В рабочем положении устройство ориентировано так, что ось Х поворота по существу горизонтальна, а питающий канал 5 по существу вертикален (или ориентирован с обеспечением подачи капсул в узел 3 держателя капсул в вертикальном положении).

Узел 3 содержит в целом цилиндрический барабан 6 и четыре одинаковых рабочих бруска 7, прикрепленных к барабану 6 на его периферии. Рабочие бруски 7 ориентированы одинаково, находятся в одинаковом осевом положении на барабане 6 и равномерно распределены по окружности вокруг оси Х поворота узла 3. Рабочие бруски 7, таким образом, смещены относительно друг друга на угол 90°. В других вариантах выполнения узел 3 может содержать, например, восемь рабочих брусков с угловым шагом 45°.

Устройство также содержит приводное средство (не показано) для обеспечения поворота узла держателя капсул. Один цикл узла 3 соответствует полному повороту вокруг оси Х поворота на 360°.

На фиг.2 и 3 более подробно показан рабочий брусок 7. В приведенном примере каждый рабочий брусок имеет шесть полостей или цилиндров 14, размер которых обеспечивает размещение в них соответствующих капсул 15. Полость имеет ось Z, совпадающую с продольной осью капсулы 15, размещенной в ней.

Капсулы 15 являются обычно желатиновыми капсулами, которые содержат тело и колпачок, которые входят друг в друга, так что колпачок перекрывает часть тела на периферии с образованием промежутка между ними. Капсулы этого типа общеизвестны и не описываются здесь более подробно.

Устройство 1, кроме того, содержит герметизирующие средства для нанесения герметизирующей жидкости равномерно в указанный промежуток капсулы 15 в соответствующей полости 14. Эти герметизирующие средства содержат устройство нанесения герметизирующей жидкости в каждой полости, содержащее распылительные сопла 17А, 17В, сообщающиеся с полостью 14 и предназначенные для распыления заданного объема герметизирующей текучей среды в указанном промежутке. Распылительные сопла 17А, 17В расположены в стенке каждого цилиндра 14 и распределены по периферии вокруг оси Z.

Распылительные сопла 17А, 17В соединены с резервуаром (не показан) с растворителем, обычно смесью воды и этанола в отношении 1:1 для желатиновых капсул, и насосом (не показан), предназначенным для подачи заданного объема растворителя из каждого сопла 17А, 17В.

Устройство 1, кроме того, содержит всасывающие средства, предназначенные для создания области пониженного давления вокруг капсулы 15 в соответствующей полости 14 после нанесения герметизирующей текучей среды и удаления избытка герметизирующей жидкости из капсулы. Всасывающие средства содержат источник вакуума (не показан), вакуумные сопла 19А, 19В, сообщающиеся с полостью 14 и выборочно подключаемые к источнику вакуума или отключаемые от него, причем всасывающие средства обеспечивают пониженное давление в выпускном отверстии сопла в диапазоне от 100 до 600 миллибар, предпочтительно в диапазоне от 250 до 350 миллибар. Вакуумные сопла 19А, 19 В распределены по окружности вокруг оси Z.

Источник вакуума обеспечивает вакуумметрическое давление на выходе в диапазоне от 100 до 600 миллибар при расходе от 10 до 40 м3/ч. Более предпочтительно источник вакуума обеспечивает вакуумметрическое давление на выходе в диапазоне от 250 до 350 миллибар при расходе от 20 до 30 м3/ч.

Например, устройство может содержать три распылительных сопла 17А, расположенных по периферии на расстоянии друг от друга и направленных вверх на первом уровне по оси Z, и три распылительных сопла 17В, расположенных по периферии на расстоянии друг от друга и направленных вниз на втором уровне по оси Z, смещенном относительно первого уровня. Также устройство может содержать два смещенных по оси Z ряда вакуумных сопел 19А, 19В, расположенных по периферии и на расстоянии друг от друга. Сопла 17А, 17В смещены в осевом направлении Z относительно вакуумных сопел 19А, 19В.

Каждый рабочий брусок 7 также имеет механизм удержания капсулы, содержащий подпружиненную пластину 20 (фиг.1), которая выборочно закрывает каждый цилиндр во время обработки капсул для удержания капсул 15 внутри соответствующих цилиндров 14, или открывает каждый цилиндр во время цикла узла 3 держателя капсул.

Вакуумные сопла 19А, 19В присоединены к источнику вакуума или вакуумному насосу 21, как показано на фиг.4. Вакуумный насос 21 является жидкостным кольцевым насосом, который обеспечивает расход 25 нормальных м3/ч при давлении 200 миллибар. Вакуумный насос 21 проточно сообщается с вакуумными соплами 19А, 19В через трубопровод 22. Как показано на фиг.4, диаметр трубопровода 22 на различных участках вдоль его длины различный, при этом трубопровод состоит из первой части 22а, которая имеет диаметр D1, второй части 22b, которая имеет диаметр D2, причем D2 меньше D1, и третьей части 22с, которая имеет диаметр D3, причем D3 меньше D2. Диаметр D1 равен 25 мм, и диаметр сопла равен 0,2 или 0,3 мм. Диаметры D2 и D3 могут быть любыми при условии, что диаметр трубопровода уменьшается от 25 мм до диаметра сопла. Таким же образом длины частей 22а, 22b, 22с трубопровода могут быть любыми.

Участок 4 отвердения имеет двухступенчатый бункер 30 отвердения, который показан на фиг.4. Бункер 30 состоит из первой ступени 32, которая имеет внутреннюю стенку 36 в форме усеченного конуса, и второй ступени 34 в форме цилиндра.

Вторая ступень 34 бункера содержит внутренние элементы 38, которые образуют спираль внутри бункера 34.

Первая и вторая ступени 32, 34 бункера выполнены из перфорированной стали и представляют собой сетчатые бункеры, через которые может проходить воздух.

Первая ступень 32 расположена так, что продольная ось бункера лежит в горизонтальной плоскости, и конец бункера, имеющий меньший диаметр, расположен рядом с узлом 3 держателя капсул. Вторая ступень 34 бункера также расположена так, что ее продольная ось лежит в горизонтальной плоскости и совпадает с осью первого бункера 32. Один конец второй ступени 34 бункера расположен смежно с концом первой ступени бункера 32, имеющим больший диаметр. Внутренний диаметр второго бункера совпадает с максимальным внутренним диаметром первого бункера.

Первый и второй бункеры 32, 34 соединены друг с другом и имеют общий привод (не показан), который вращает бункеры вокруг их продольной оси. Соответствующие приводы общеизвестны и не описываются здесь подробно.

Участок 4 отвердения, кроме того, обеспечивает поток горячего воздуха (показан стрелками 40), который направляется через бункер 30 отвердения для нагрева капсул и отвердения шва между телом и колпачком капсулы. Температура воздуха и скорость потока могут выбираться в зависимости от материала капсулы и времени выдержки капсулы в бункере 30 отвердения. Однако для желатиновой капсулы со стандартным временем выдержки в зоне отвердения, составляющим 50 секунд, воздух имеет температуру 50°С и скорость от 6 до 11 м/с.

Устройство 1, кроме того, имеет средства управления (не показаны) для синхронного управления приводом, герметизирующими средствами и всасывающими средствами, причем указанные средства управления предназначены для обеспечения пошагового поворота узла 3 держателя капсул в четыре последовательные неподвижные положения 51, 52, 53, 54, смещенные друг от друга на угол 90°. В одном цикле поворота на 360° один рабочий брусок 7 последовательно перемещается и на время останавливается в этих четырех неподвижных положениях 51, 52, 53, 54, а три других рабочих бруска 7 узла 3 держателя капсул перемещаются и на время останавливаются, соответственно, в трех других неподвижных положениях.

Управляющие средства могут также иметь трубопроводную систему, способную выборочно подключать или отключать вакуумные сопла 19А, 19В рабочего бруска 7 от источника вакуума и включать всасывающие средства полостей 14 этого бруска 7 в зависимости от углового положения упомянутого бруска в цикле.

Управляющие средства предназначены для управления насосом, связанным с резервуаром герметизирующей текучей среды, и включения герметизирующих средств полостей 14 бруска 7 в зависимости от углового положения упомянутого бруска в цикле.

Ниже подробно описан режим работы устройства, показанного на фиг.1.

При работе в начале цикла в первый рабочий брусок 7 подают шесть капсул 15 из питающих каналов 5 в точке 51 загрузки с угловой координатой 0° - соответствует положению загрузки для полостей 14 этого бруска 7. Каждую капсулу 15 помещают в свой соответствующий цилиндр 14 в рабочем бруске 7 и удерживают в рабочем бруске с помощью удерживающего механизма в течение части цикла.

В этом варианте выполнения капсулы 15 не ориентированы перед подачей в соответствующие цилиндры 14 в рабочем бруске 7. Ориентирование заключается в расположении всех капсул одинаковым образом (например, телом вниз, колпачком вверх). Действительно, наличие ряда сопел 17А, направленных вверх, и ряда сопел 17В, направленных вниз, устраняет необходимость ориентирования, так как один из рядов сопел обеспечивает эффективное распыление герметизирующей текучей среды в промежутке. Однако при другом расположении распылительных сопел может быть необходимо ориентирование капсул перед подачей в соответствующие цилиндры, для того чтобы все капсулы были расположены одинаково.

Рабочий брусок 7 затем поворачивают по часовой стрелке путем поворота узла 3 держателя во второе положение 52 цикла с угловой координатой 90° - соответствует положению герметизации для полостей 14 этого бруска 7, при этом в промежуток между телом капсулы и колпачком через сопла 17А, 17В, расположенные вокруг каждой капсулы, распыляют растворитель.

Рабочий брусок 7 и барабан 6 вновь поворачивают по часовой стрелке на 90° до положения 53 всасывания с угловой координатой 180°, при этом на капсулы 15, находящиеся в рабочем бруске 7, воздействуют всасыванием через вакуумные сопла 19А, 19В. Всасывание производят во время поворота узла 3 держателя из положения 52 герметизации в положение 53 всасывания и во время остановки в положении 53 всасывания.

Рабочий брусок 7 и барабан 6 вновь поворачивают по часовой стрелке на 90° до положения 54 разгрузки с угловой координатой 270°, в котором капсулы, находящиеся в этом бруске, могут быть извлечены из узла 3 держателя и поданы в участок 4 отвердения. Всасывание применительно к полостям 14 рабочего бруска 7 производят во время поворота узла 3 из положения 53 всасывания в положение 54 разгрузки и прекращают в момент перемещения рабочего бруска 7 в положение 54 разгрузки, так что капсулы 15, находящиеся в этом бруске, могут быть извлечены из узла 3.

Понятно, что всасывание для бруска 7 происходит по существу в течение половины цикла, то есть во время поворота узла 3 на 180° из положения 52 герметизации сразу после окончания этапа герметизации в положение 54 разгрузки, сразу перед извлечением, как показано стрелкой 60 на фиг.1.

Половина цикла, во время которой происходит всасывание, соответствует времени выдержки в диапазоне от 0,2 до 2 секунд, предпочтительно в диапазоне от 1 до 1,5 секунд, более предпочтительно 1,33 секунды.

По окончании всасывания брусок 7 перемещают в положение 54 извлечения, где капсулы извлекают из бруска 7 в первый бункер 32 бункера 30 отвердения.

Вращение первого бункера 32, а также внутренняя форма в виде усеченного конуса, способствуют перемещению капсулы от конца бункера с меньшим диаметром к концу с большим диаметром, при этом скорость перемещения по бункеру определяется углом наклона внутренней стенки 36 и скоростью вращения. Капсулы при достижении ими конца первого бункера 32 попадают во второй бункер 34, где они перемещаются от одного конца к другому под действием элементов 38, образующих спираль. Другими словами, они перемещаются под винтовым воздействием. При этом скорость перемещения капсул во втором бункере определяется шагом спирали и скоростью вращения.

В течение всего времени пребывания в бункере 30 отвердения капсулы подвергаются воздействию потока нагретого воздуха 40, который обеспечивает отвердение шва между колпачком и телом капсулы.

Капсулы при достижении ими конца второго бункера 34 перемещают в контейнер-накопитель или на следующий этап процесса производства капсул, например, этап нанесения маркировки или контроля качества.

Реферат

Изобретение относится к способу и устройству для герметизации капсул с твердой оболочкой, состоящих из двух входящих друг в друга частей. Способ включает: помещение капсулы в неподвижное положение герметизации в узле держателя капсул, нанесение герметизирующей текучей среды равномерно на промежуток капсулы в указанном положении герметизации, поворот капсулы в неподвижное положение всасывания, смещенное на некоторый угол относительно положения герметизации и создание области пониженного давления вокруг капсулы в указанном положении всасывания для удаления избытка герметизирующей жидкости из капсулы. Изобретение обеспечивает отвердение шва с минимумом механических воздействий. 2 н. и 35 з.п. ф-лы, 5 ил.

Формула

раму (2),

узел (3) держателя капсул, установленный на раме (2) с возможностью поворота и содержащий по меньшей мере одну полость (14) для размещения соответствующей капсулы (15),

герметизирующие средства (17А, 17В), предназначенные для нанесения герметизирующей текучей среды равномерно на указанный промежуток капсулы (15), которая должна быть герметизирована, в соответствующей полости (14);

всасывающие средства (19А, 19В), предназначенные для создания области пониженного давления вокруг капсулы (15) в соответствующей полости после нанесения герметизирующей текучей среды с обеспечением удаления избытка герметизирующей жидкости из капсулы (15),

приводные средства, предназначенные для поворота узла (3) держателя капсул, и

средства управления, предназначенные для синхронного управления приводными средствами, герметизирующими средствами (17А, 17В) и всасывающими средствами (19А, 19В), причем указанные средства управления предназначены для пошагового поворота узла (3) держателя капсул и установки полости (14) в последовательные неподвижные положения (51, 52, 53, 54), включая положение (52) герметизации, в котором капсула герметизируется герметизирующими средствами (17А, 17В),

при этом указанные неподвижные положения (51, 52, 53, 54) дополнительно включают положение (53) всасывания, в котором всасывающие средства (19А, 19В) приводятся в действие для создания области пониженного давления вокруг капсулы (15) в соответствующей полости (14), причем положение (53) всасывания смещено на некоторый угол относительно положения (52) герметизации.

(i) помещение капсулы (15) в неподвижное положение (52) герметизации в узле (3) держателя капсулы,

(ii) нанесение герметизирующей текучей среды равномерно на указанный промежуток капсулы в указанном положении (52) герметизации,

(iii) поворот капсулы (15) в неподвижное положение (53) всасывания, смещенное на некоторый угол относительно положения (53) герметизации, и

(iv) создание области пониженного давления вокруг капсулы (15) в указанном положении (53) всасывания для удаления избытка герметизирующей жидкости из капсулы.

Документы, цитированные в отчёте о поиске

Способ герметизации твердооболочной желатиновой капсулы,состоящей из телескопически соединенных,коаксиально расположенных крышки и корпуса

Комментарии