Устройство и способ сборки шин для колес транспортных средств - RU2697336C2

Код документа: RU2697336C2

Чертежи

Описание

Настоящее изобретение относится к устройству и способу сборки шин для колес транспортных средств.

Более конкретно, изобретение направлено на способ и оборудование, которые также пригодны для сборки шины, которая предпочтительно имеет большую кривизну и которая впоследствии должна быть подвергнута циклу вулканизации для получения готового изделия.

Под «шиной с большой кривизной» подразумевается, в частности, шина для транспортных средств с двумя колесами.

Под «шиной для транспортных средств с двумя колесами», в частности, для мотоциклов подразумевается шина, степень кривизны которого приблизительно находится в диапазоне между приблизительно 0,15 и приблизительно 0,45.

Под «степенью кривизны» в отношении шины (или ее части) подразумевается отношение между расстоянием от радиально наружной точки протекторного браслета (или наружной поверхности) до линии, проходящей через противоположные в поперечном направлении концы самого протектора (или самóй наружной поверхности), которое измеряется в радиальной плоскости шины (или ее указанной части), и расстоянием, измеренным вдоль хорды шины (или ее части) между указанными концами.

Шина для колес транспортных средств, как правило, содержит каркасный конструктивный элемент, содержащий, по меньшей мере, один слой каркаса, имеющий соответственно противоположные концы, введенные в контактное взаимодействие с соответствующими кольцевыми удерживающими конструктивными элементами, встроенными в зонах, обычно называемых наименованием «борта», имеющих внутренний диаметр, по существу соответствующий «посадочному диаметру» шины на соответствующем монтажном ободе.

Каркасный конструктивный элемент соединен с брекерным конструктивным элементом, который может содержать один или более слоев брекера, наложенных в радиальном направлении друг на друга и на слой каркаса, имеющих текстильные или металлические армирующие корды с ориентацией с перекрещиванием и/или по существу параллельной ориентацией по отношению к направлению протяженности шины вдоль окружности (под углом, составляющим 0 градусов). В радиальном направлении снаружи по отношению к брекерному конструктивному элементу наложен протекторный браслет, при этом он также изготовлен из эластомерного материала аналогично другим полуфабрикатам, образующим шину.

После сборки невулканизированной шины, которая осуществляетсяпосредством сборки соответствующих компонентов, как правило, выполняют обработку, заключающуюся в формовании в пресс-форме и вулканизации, которая направлена на обеспечение стабилизации конструкции шины посредством сшивания эластомерных композиций, а также придания шине, если требуется, заданного рисунка протектора и образования возможных отличительных графических меток на боковинах шины.

Для получения слоев каркаса или других кольцевых компонентов шины, например, таких как слои брекера, полуфабрикат в виде непрерывной полосы отрезают по размеру для получения одного или более его отрезков в виде полосок. Полосообразные отрезки наматывают вокруг окружной периферии формообразующего барабана. Множество отрезков наматывают по отдельности, при этом один из них накладывают поверх предшествующего в радиальном направлении, если предусмотрено наложение множества слоев.

Непрерывный полуфабрикат, из которого получают полосообразные отрезки, получают посредством соединения - на соответствующих противоположных концах - отрезков, последовательно отрезаемых от первично изготовленного изделия, содержащего корды, параллельные продольному направлению его протяженности, по меньшей мере частично заделанные в эластомерную матрицу и расположенные в одной плоскости рядом друг с другом. Угол резания, при котором получают отрезки первично изготовленного изделия, определяет ориентацию отдельных кордов относительно продольного направления протяженности полученного непрерывного полуфабриката и, следовательно, относительно, направления протяженности полученной шины вдоль окружности.

В документе ЕР 0125147 проиллюстрировано устройство для поперечной резки непрерывного полуфабриката для получения одного или более слоев брекера. Обеспечивают продвижение полуфабриката вперед в продольном направлении посредством манипулятора с приводом, снабженного системой всасывания, который захватывает передний конец непрерывного полуфабриката для его переноса на сборочный барабан. Полуфабрикат частично наматывают вокруг сборочного барабана посредством поворота последнего вокруг его оси после того, как полуфабрикат будет разрезан поперек вдоль направления, параллельного ориентации кордов. Операцию резки выполняют ножом, который проходит перпендикулярно в полуфабрикат и совершает поступательное движение в поперечном направлении относительно полуфабриката в одной из его частей, расположенной по ходу перед сборочным барабаном. Две опорные плиты служат опорой для части полуфабриката, подвергающейся воздействию ножа, соответственно перед и за линией резки по ходу перемещения полуфабриката. Во время операции резки нож совершает поступательное движение вдоль щели, образованной между опорными плитами. Плиты могут быть ориентированы таким образом, что ориентация щели, которой соответствует направление поступательного перемещения ножа, будет соответствовать номинальному направлению ориентации кордов.

После выполненной резки манипулятор с приводом входит в контактное взаимодействие с задним концом полосообразного отрезка, отделенного от непрерывного полуфабриката, для его «сопровождения» в целях завершения наложения на барабан одновременно с новым поворотом сборочного барабана.

После этого манипулятор с приводом размещают на новом переднем конце непрерывного полуфабриката, образованном в зоне резки, для начала нового рабочего цикла.

Заявитель установил в результате наблюдений, что предпочтительно выполнить системы, которые способны обеспечить возможность изготовления шин, имеющих разные конструктивные характеристики и размеры, даже малыми партиями.

В частности, Заявитель установил в результате наблюдений, что в области изготовления шин с большой кривизной в поперечном направлении, например, для автотранспортных средств с высокими и очень высокими эксплуатационными характеристиками, в данных целях может потребоваться, например, использование слоев каркаса, в которых ориентация кордов относительно направления протяженности вдоль окружности существенно изменяется в соответствии с типом применения и/или требуемыми характеристиками поведения. Например, угол, образуемый кордами, может находиться в диапазоне между максимальной величиной, составляющей приблизительно 90°, используемой при получении шин с каркасным конструктивным элементом радиального типа, и минимальной величиной, составляющей приблизительно 55°-60°, как правило, используемой в шинах с каркасным конструктивным элементом с двумя или более слоями, корды которых имеют соответственно перекрещивающиеся ориентации.

Кроме того, ориентация кордов в слоях брекера может варьироваться в значительной степени, например, в области значений, находящихся в диапазоне между приблизительно 20° и приблизительно 40°.

Заявитель полагает, что для обеспечения возможности выполнения резки полуфабрикатов, имеющих корды, ориентированные в соответствии с углами, время от времени изменяющимися, предпочтительно обеспечить решения, которые позволяют изменять ориентацию линии резки, вдоль которой перемещается нож, в соответствии с ориентацией кордов, имеющихся в полуфабрикате.

Тем не менее, Заявитель установил в результате наблюдений, что системы такого типа, как проиллюстрированные в документе ЕР0125147, плохо приспособлены для удовлетворения требований эксплуатационной гибкости, необходимой в современных производственных установках.

Заявитель также установил в результате наблюдений, что наличие опорных плит, функционирующих под самим полуфабрикатом для обеспечения опоры для него и для соответствующего выдерживания воздействия со стороны ножа, несовместимо с потребностью в изменении ориентации линии резки без необходимости также изменения ориентации опорных плит и паза, образованного между ними.

По мнению Заявителя, выполнение опорных плит, которые могут быть ориентированы в соответствии с направлением перемещения ножа, тем не менее, обуславливает значительное конструктивное усложнение устройства, при этом требуется использование опорных плит, имеющих значительный размер также вдоль продольного направления протяженности полуфабриката, и, в завершение, замена опорных плит требует времени наладки, которое является довольно большим.

Заявитель также удостоверился в том, что использование опорных плит большого размера, в особенности вдоль продольного направления протяженности полуфабриката, может затруднить скольжение отрезанного полуфабриката по плитам без вспомогательных захватных устройств, таких как манипулятор с приводом, требующийся в решении по ЕР 125147, которые вызывают дополнительные конструктивные усложнения устройства.

Следовательно, Заявитель осознал, что при обеспечении опоры для полуфабриката за счет воздействия на его свободную или верхнюю поверхность, то есть на поверхность, не опирающуюся на плиты или другие опорные элементы/устройства, можно было бы преодолеть недостатки, проиллюстрированные выше.

В завершение, Заявитель обнаружил, что при обеспечении опоры для полуфабриката вдоль линии резки посредством захватывающего воздействия сверху, то есть воздействия на верхнюю поверхность самого полуфабриката, а не с помощью опорных плит или плоскостей, функционирующих под полуфабрикатом, существует возможность достижения существенных улучшений с точки зрения упрощения конструкции устройства, эксплуатационной гибкости и точности обработки.

В частности, в соответствии с первым аспектом настоящее изобретение относится к способу сборки шин для колес транспортных средств.

Предпочтительно предусмотрено размещение, по меньшей мере, одного полуфабриката, содержащего корды, параллельные друг другу.

Предпочтительно предусмотрено разрезание указанного полуфабриката вдоль линии резки, параллельной протяженности кордов, для получения полосообразного отрезка.

Предпочтительно предусмотрена намотка полосообразного отрезка в направлении вдоль окружности на формообразующий барабан.

Операция разрезания предпочтительно включает размещение указанного полуфабриката под, по меньшей мере, одним ножом.

Операция разрезания предпочтительно включает обеспечение опоры для полуфабриката посредством захватывающего воздействия, оказываемого на верхнюю поверхность полуфабриката.

Операция разрезания предпочтительно включает поступательное перемещение указанного, по меньшей мере, одного ножа вдоль линии резки через полуфабрикат, опирающийся посредством указанного захватывающего воздействия.

Заявитель полагает, что захватывающее воздействие, оказываемое сверху, представляет собой оптимальное решение для обеспечения надлежащей опоры для полуфабриката во время выполнения резки. Действительно, устраняется необходимость в дополнительных опорных элементах, функционирующих в зоне резки для обеспечения опоры для полуфабриката во время выполнения резки. Более точно, благодаря захватывающему воздействию, прикладываемому сверху, может быть обеспечена соответствующая опора для полуфабриката во время выполнения резки, при этом полуфабрикат удерживается в той же плоскости, в которой задано направление его перемещения вперед, чтобы он не подвергался какой-либо нагрузке, которая может вызвать его нежелательные деформации, включая локализованное утонение и/или утолщение кордов. Кроме того, отсутствие дополнительных опорных элементов, воздействующих на полуфабрикат снизу, облегчает перемещение ножа через полуфабрикат. В частности, нож может свободно совершать поступательное движение через полуфабрикат без риска столкновения с препятствиями. В частности, надлежащее расстояние может оставаться между входными и выходным устройствами для подачи полуфабриката в зоне резки для обеспечения возможности прохождения ножа также под разными углами, которые значительно отличаются друг от друга. Таким образом, посредством простых операций наладки можно адаптировать одно и то же устройство к обработке слоев, пригодных, например, как для шин радиального типа, в которых корды ориентированы перпендикулярно к продольному направлению протяженности полуфабриката, так и для шин с перекрещивающимися слоями, в которых корды каждого слоя имеют значительный угол относительно направления, перпендикулярного к направлению протяженности вдоль окружности.

В соответствии с дополнительным аспектом изобретение относится к устройству для сборки шин для колес транспортных средств.

Предпочтительно предусмотрены подающие устройства, предназначенные для размещения полуфабриката, содержащего корды, параллельные друг другу, вдоль плоскости продвижения вперед.

Предпочтительно предусмотрено, по меньшей мере, одно резальное устройство, предназначенное для разрезания указанного полуфабриката для получения полосообразного отрезка.

Предпочтительно предусмотрено устройство для наложения указанного полосообразного отрезка, расположенное по ходу за указанным резальным устройством и предназначенное для намотки указанного полосообразного отрезка на формообразующий барабан.

Указанное резальное устройство предпочтительно содержит, по меньшей мере, одну удерживающую группу, которая оказывает захватывающее воздействие на верхнюю поверхность полуфабриката для обеспечения опоры для указанного полуфабриката и удерживания указанного полуфабриката.

Указанное резальное устройство предпочтительно содержит, по меньшей мере, один нож, действующий сквозь указанный полуфабрикат, опирающийся на указанную удерживающую группу, вдоль линии резки, параллельной протяженности кордов.

В, по меньшей мере, одном из вышеуказанных аспектов изобретение содержит один или более из нижеуказанных предпочтительных отличительных признаков.

Захватывающее воздействие предпочтительно оказывают только на верхнюю поверхность полуфабриката.

Полуфабрикат предпочтительно разрезают в поперечном направлении указанным, по меньшей мере, одним ножом.

Предпочтительно предусмотрено соответствующее соединение противоположных концов полосообразного отрезка, намотанного в направлении по окружности, для образования кольцевого компонента указанной шины.

Полуфабрикат предпочтительно размещают под указанным, по меньшей мере, одним ножом при обеспечении прилегания нижней поверхности полуфабриката к, по меньшей мере, одной подвижной плите, расположенной в рабочем положении.

Следовательно, подвижная плита выполнена с возможностью обеспечения опоры для полуфабриката во время проникновения ножа (-ей).

Предпочтительно предусмотрено продвижение указанного полуфабриката вперед вдоль плоскости продвижения вперед, которая расположена под указанным, по меньшей мере, одним ножом.

Подвижная плита, находящаяся в рабочем положении, предпочтительно является компланарной по отношению к плоскости продвижения вперед.

Следовательно, подвижная плита выполнена с возможностью обеспечения опоры для одного конца отрезанного полуфабриката и его «сопровождения» во время его поступательного перемещения вдоль плоскости продвижения вперед.

Предпочтительно предусмотрено перемещение указанной подвижной плиты от полуфабриката после активации захватывающего воздействия.

Таким образом, устраняется нежелательное механическое контактное взаимодействие ножа (-ей) с подвижной плитой независимо от направления перемещения ножа (-ей) во время выполнения резки.

Перемещение подвижной плиты от полуфабриката предпочтительно осуществляют посредством поступательного перемещения подвижной плиты из рабочего положения, в котором она является компланарной по отношению к плоскости продвижения вперед, в исходное положение, в котором она расположена ниже плоскости продвижения вперед.

Поступательное перемещение указанного, по меньшей мере, одного ножа вдоль направления резки предпочтительно осуществляют после перемещения подвижной плиты от полуфабриката.

Предпочтительно предусмотрено опускание указанного, по меньшей мере, одного ножа сквозь указанный полуфабрикат перед поступательным перемещением указанного, по меньшей мере, одного ножа вдоль линии резки.

Перемещение подвижной плиты от полуфабриката предпочтительно осуществляют после опускания указанного, по меньшей мере, одного ножа.

Поддерживающее воздействие, оказываемое подвижной плитой на полуфабрикат, способствует эффективному проникновению ножа через сам полуфабрикат в целях выполнения резки и противодействует нежелательным изменениям его формы, которые обусловлены давящим воздействием со стороны ножа.

Во время поступательного перемещения указанного, по меньшей мере, одного ножа вдоль линии резки предпочтительно обеспечивают опору для полуфабриката, компланарную по отношению к плоскости продвижения вперед.

Таким образом, во время выполнения резки избегают локализованных остаточных удлинений и/или других нежелательных деформаций полуфабриката.

Предпочтительно предусмотрен поворот указанного, по меньшей мере, одного ножа вокруг по существу вертикальной оси для размещения указанного, по меньшей мере, одного ножа параллельно направлению протяженности кордов, образующих полуфабрикат.

Таким образом, гарантируется корректное выполнение резки без риска разрезания или повреждения кордов рядом с линией резки.

Предпочтительно после поворота указанный, по меньшей мере, один нож ориентируют в соответствии с углом, находящимся в диапазоне между приблизительно 60° и приблизительно 90°, относительно направления продвижения полуфабриката вперед вдоль плоскости продвижения вперед.

Таким образом, существует возможность повышения эксплуатационной гибкости. Фактически операция разрезания может быть выполнена на полуфабрикатах, имеющих корды с различными углами наклона относительно продольного направления протяженности для удовлетворения требований к конструкции различных шин.

Захватывающее воздействие предпочтительно осуществляют посредством обеспечения всасывающего воздействия на указанный полуфабрикат.

Указанное всасывающее воздействие предпочтительно оказывают посредством всасывающих сопел, распределенных вдоль линии резки.

Таким образом, гарантируется эффективное захватывающее воздействие без риска повреждения полуфабриката.

По меньшей мере, одну часть всасывающих сопел, расположенных за боковыми краями полуфабриката, предпочтительно избирательно отключают во время удерживания полуфабриката.

Во время удерживания, по меньшей мере, одну часть всасывающих сопел, расположенных за боковыми краями полуфабриката, предпочтительно избирательно отключают.

Предпочтительно также предусмотрено регулированиеколичества отключенных сопел в зависимости от длины линии резки на полуфабрикате.

Таким образом, существует возможность обеспечения удовлетворительного захватывающего воздействия даже тогда, когда поперечный размер полуфабриката относительно ограничен.

После операции резки предпочтительно выполняют поступательное перемещение подвижной плиты из исходного положения в рабочее положение и захватывающее воздействие прекращают.

После прекращения захватывающего воздействия предпочтительно обеспечивают продвижение отрезанной полосы вперед вдоль плоскости продвижения вперед от указанного, по меньшей мере, одного ножа, и обеспечивают продвижение полуфабриката вперед вдоль плоскости продвижения вперед, и полуфабрикат размещают под указанным, по меньшей мере, одним ножом для выполнения новой операции резки.

Предпочтительно обеспечивают одновременное поступательное перемещение двух ножей из центральной зоны по направлению к боковым краям полуфабриката во время выполнения резки.

Таким образом, достигается взаимная компенсация сил, действующих на полуфабрикат со стороны ножей во время выполнения резки, помимо сокращения рабочего времени.

Во время операции резки полуфабрикат предпочтительно удерживают компланарным по отношению к плоскости продвижения указанного полуфабриката вперед.

Предпочтительно выполняют перфорирование полуфабриката указанным, по меньшей мере, одним ножом перед поступательным перемещением указанного, по меньшей мере, одного ножа вдоль линии резки.

Заявитель полагает, что перфорирование полуфабриката ножом (-ами) способствует надежному и точному выполнения резки между смежными кордами без защемления ножа (-ей) и/или повреждения кордов.

Во время перфорирования полуфабрикат предпочтительно находится в положении, в котором он прилегает к, по меньшей мере, одной подвижной плите.

Указанную подвижную плиту предпочтительно перемещают от полуфабриката после инициирования захватывающего воздействия.

Удерживающая группа предпочтительно функционирует без контактов между самóй удерживающей группой и нижней поверхностью и/или другими частями полуфабриката.

Подвижная плита предпочтительно выполнена с возможностью обеспечения опоры для указанного полуфабриката при прилегании к нему в рабочем положении перед приведением в действие указанного, по меньшей мере, одного ножа.

Указанная плоскость продвижения вперед предпочтительно расположена под указанным резальным устройством.

Указанная подвижная плита предпочтительно выполнена с возможностью перемещения между рабочим положением, в котором она находится в контакте с указанным полуфабрикатом и обеспечивает опору для указанного полуфабриката, и исходным положением, в котором она перемещена от указанного полуфабриката.

Подвижная плита предпочтительно имеет рабочую поверхность, компланарную по отношению к плоскости продвижения вперед в указанном рабочем положении и расположенную ниже плоскости продвижения вперед в указанном исходном положении.

Резальное устройство предпочтительно также содержит конструкцию, предназначенную для обеспечения опоры для указанного, по меньшей мере, одного ножа и для перемещения указанного, по меньшей мере, одного ножа, которая расположена над плоскостью продвижения вперед.

Указанная конструкция, предназначенная для обеспечения опоры и перемещения, предпочтительно выполнена с возможностью перемещения по направлению к плоскости продвижения вперед.

Конструкция, предназначенная для обеспечения опоры и перемещения, предпочтительно может быть ориентирована вокруг оси, перпендикулярной к плоскости продвижения вперед.

Указанный, по меньшей мере, один нож предпочтительно выполнен с возможностью перемещения вдоль по существу вертикального направления между положением деактивации, в котором он поднят от полуфабриката и удален от него, и положением активации, в котором он опущен так, что его конец находится ниже плоскости продвижения полуфабриката вперед после пересечения указанной плоскости.

Указанная подвижная плита предпочтительно имеет углубление, выровненное относительно указанного, по меньшей мере, одного ножа вдоль направления, перпендикулярного к плоскости продвижения вперед.

Указанное углубление предпочтительно имеет лепестковую конфигурацию.

Углубление предпочтительно имеет профиль периферии, проходящий вдоль замкнутой линии, содержащий два округлых лепестка, соответственно противоположные и соединенные друг с другом в зоне центрального сужения.

Указанное углубление предпочтительно выполнено с размерами в соответствии с шириной, превышающей максимальный поперечный размер одного конца указанного, по меньшей мере, одного ножа, размещенного в самом углублении в положении активации.

Указанное углубление предпочтительно выполнено с размерами в соответствии с шириной, составляющей менее 110% от максимального поперечного размера одного конца указанного, по меньшей мере, одного ножа, размещенного в самом углублении в положении активации.

Таким образом, оптимизируется поддерживающее воздействие, оказываемое подвижной плитой на полуфабрикат во время его перфорирования ножом.

Указанный, по меньшей мере, один нож предпочтительно выполнен с возможностью поворота вокруг оси, по существу перпендикулярной к плоскости продвижения вперед, для размещения указанного, по меньшей мере, одного ножа параллельно кордам, образующим полуфабрикат.

Указанный, по меньшей мере, один нож предпочтительно может быть ориентирован под углом, находящимся в диапазоне между приблизительно 60° и приблизительно 90°, относительно направления продвижения полуфабриката вперед вдоль плоскости продвижения вперед.

Указанная удерживающая группа предпочтительно функционирует посредством пневматического воздействия.

Указанная удерживающая группа предпочтительно содержит всасывающие устройства.

Указанная удерживающая группа предпочтительно содержит, по меньшей мере, одну захватную плиту, выполненную с возможностью размещения на верхней поверхности полуфабриката.

Указанная удерживающая группа предпочтительно содержит всасывающие сопла, распределенные вдоль, по меньшей мере, одного направления, параллельного линии резки, и рядом с линией резки.

Предпочтительно предусмотрены, по меньшей мере, две упорядоченные совокупности всасывающих сопел, параллельные друг другу и расположенные рядом друг с другом соответственно с противоположных сторон относительно линии резки.

Всасывающие сопла предпочтительно принадлежат, по меньшей мере, одной общей всасывающей трубе.

Предпочтительно предусмотрены устройства отключения, воздействующие на, по меньшей мере, одну часть всасывающих сопел для прерывания сообщения по текучей среде между самими соплами и общей всасывающей трубой.

Указанные устройства отключения предпочтительно воздействуют на всасывающие сопла, расположенные вблизи соответствующих противоположных концов, по меньшей мере, одной захватной плиты, несущей всасывающие сопла.

Устройства отключения предпочтительно содержат клапаны отсечения, каждый из которых воздействует на, по меньшей мере, одно соответствующее сопло и выполнен с возможностью избирательного приведения его в действие для регулирования количества отключенных сопел в зависимости от длины линии резки на полуфабрикате.

Указанные всасывающие сопла предпочтительно функционально удерживаются конструкцией, предназначенной для обеспечения опоры и перемещения.

Следовательно, направление выравнивания сопел повторяет ориентацию, приданную конструкции, предназначенной для обеспечения опоры и перемещения, в зависимости от направления протяженности кордов полуфабриката, подвергаемого обработки.

Два ножа, одновременно перфорирующие полуфабрикат, предпочтительно выполнены с возможностью перемещения вдоль линии резки в противоположных направлениях друг от друга для разрезания полуфабриката от центральной зоны по направлению к боковым краям полуфабриката.

Указанный, по меньшей мере, один нож предпочтительно выполнен с возможностью перемещения в направлении, параллельном плоскости продвижения вперед, при приведении его в движение посредством системы перемещения между положением перфорирования, в котором он ударяет по полуфабрикату и проходит сквозь полуфабрикат, и положением окончания резки, в котором он расположен на расстоянии в горизонтальном направлении от положения перфорирования.

Устройства для продвижения вперед предпочтительно содержат входное подающее устройство и выходное подающее устройство, которые соответственно выровнены и между которыми функционирует резальное устройство.

Подвижная плита предпочтительно расположена в рабочем положении между входным подающим устройством и выходным подающим устройством.

Дополнительные признаки и преимущества станут более ясными из подробного описания предпочтительного, но не единственного варианта осуществления способа и устройства для сборки шин для колес транспортных средств в соответствии с настоящим изобретением.

Подобное описание будет приведено ниже со ссылкой на приложенные чертежи, представленные только в качестве неограничивающего примера, на которых:

фиг.1 - схематический вид с прерыванием в перспективе сборочного устройства в соответствии с настоящим изобретением на начальном этапе рабочего цикла;

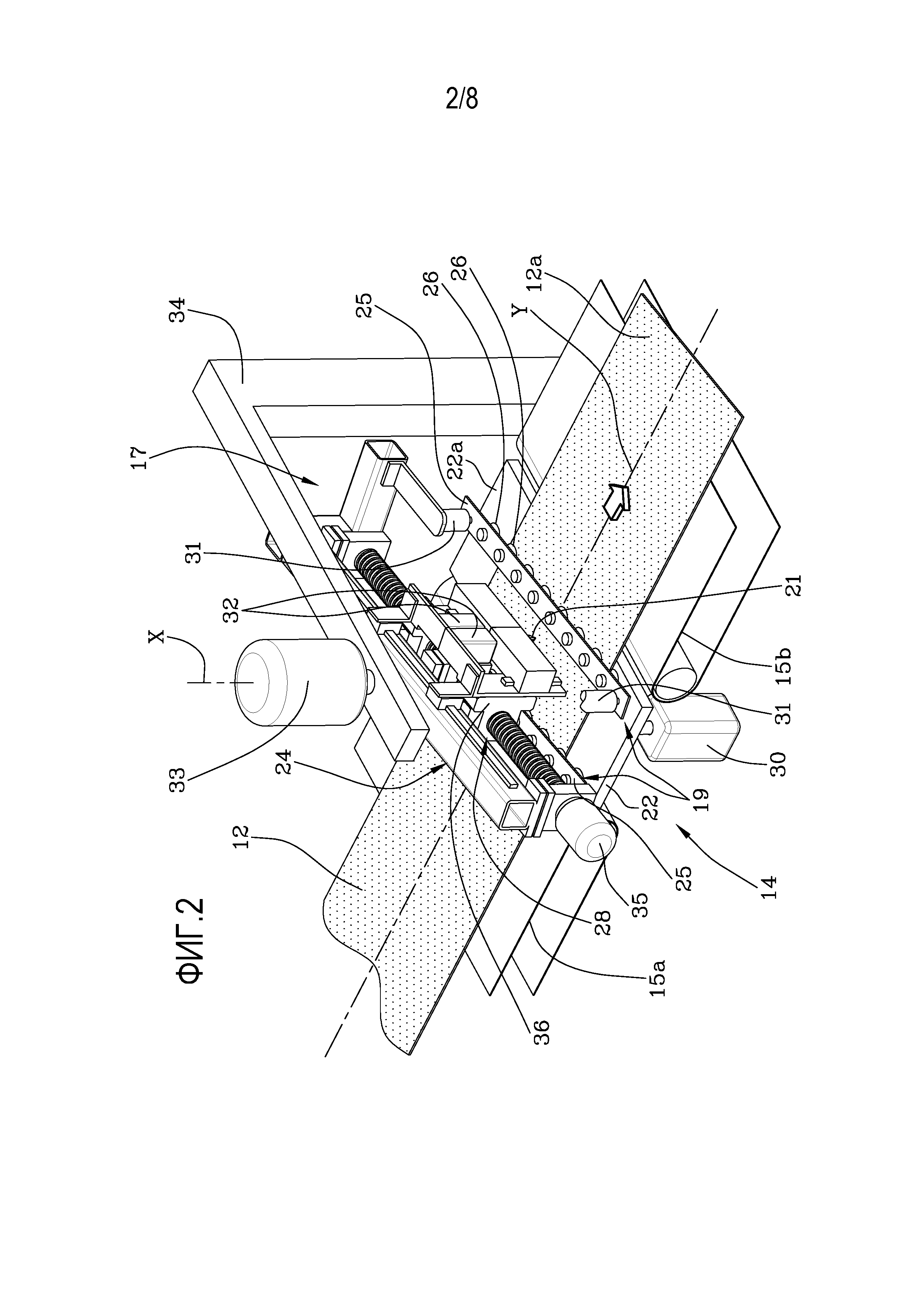

фиг.2 - устройство с фиг.1 во время продвижения полуфабриката вперед для его размещения для выполнения резки;

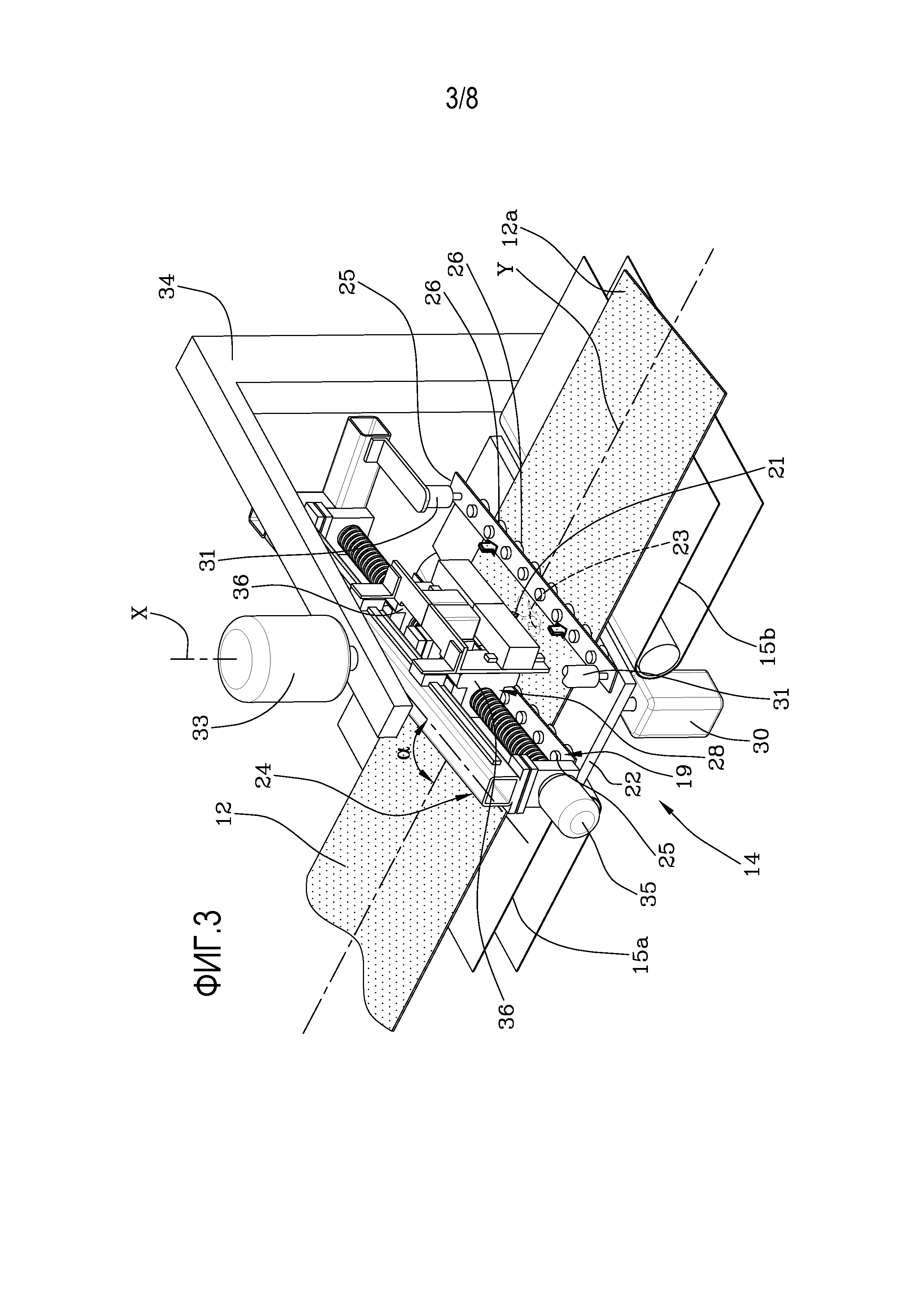

фиг.3 - устройство в соответствии с предыдущими чертежами во время захватывающего воздействия на полуфабрикат;

фиг.4 - устройство в соответствии с предыдущими чертежами во время перфорирования полуфабриката ножами;

фиг.5 - устройство в соответствии с предыдущими чертежами с опущенной плитой;

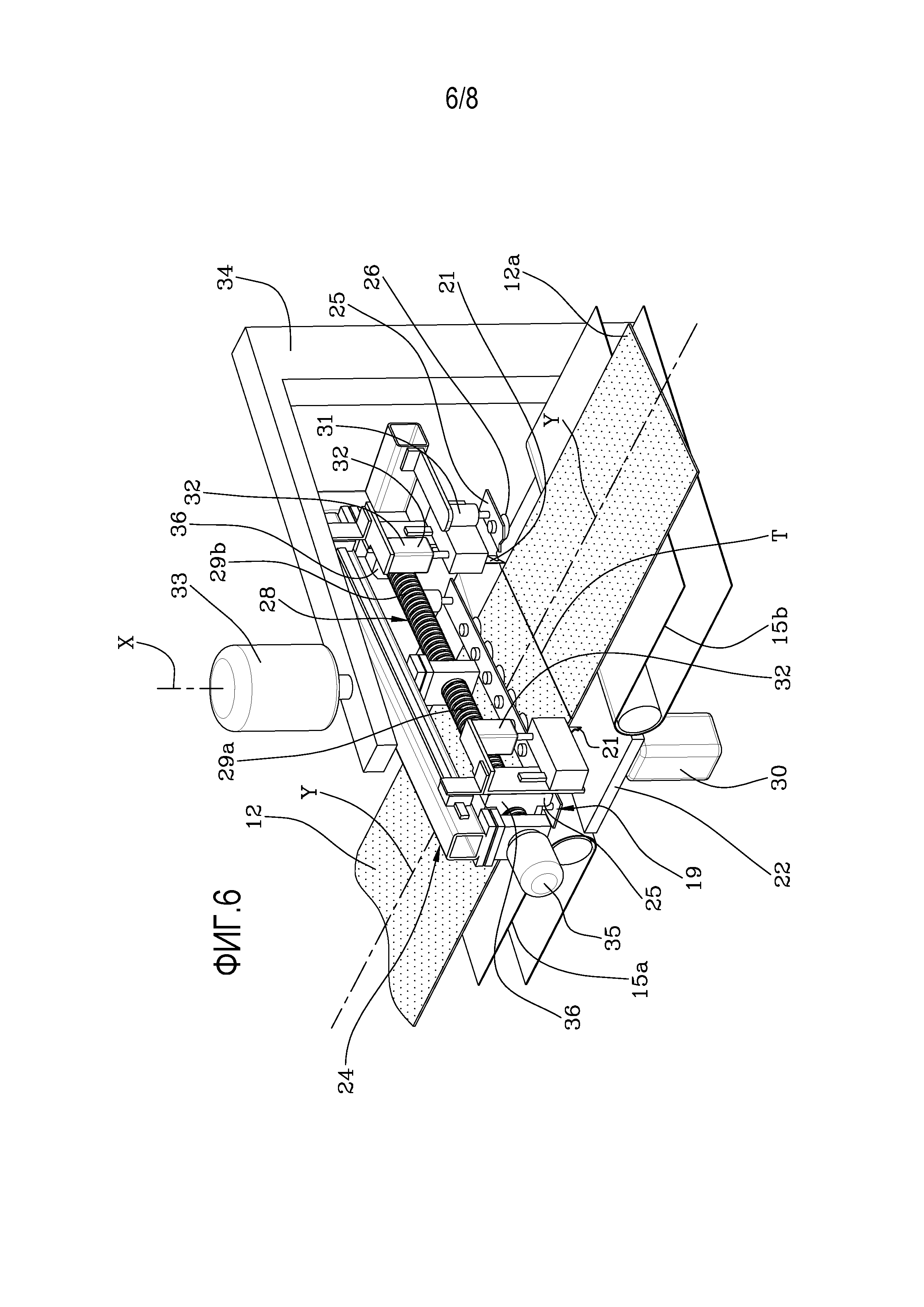

фиг.6 - устройство в соответствии с предыдущими чертежами в конце выполнения резки;

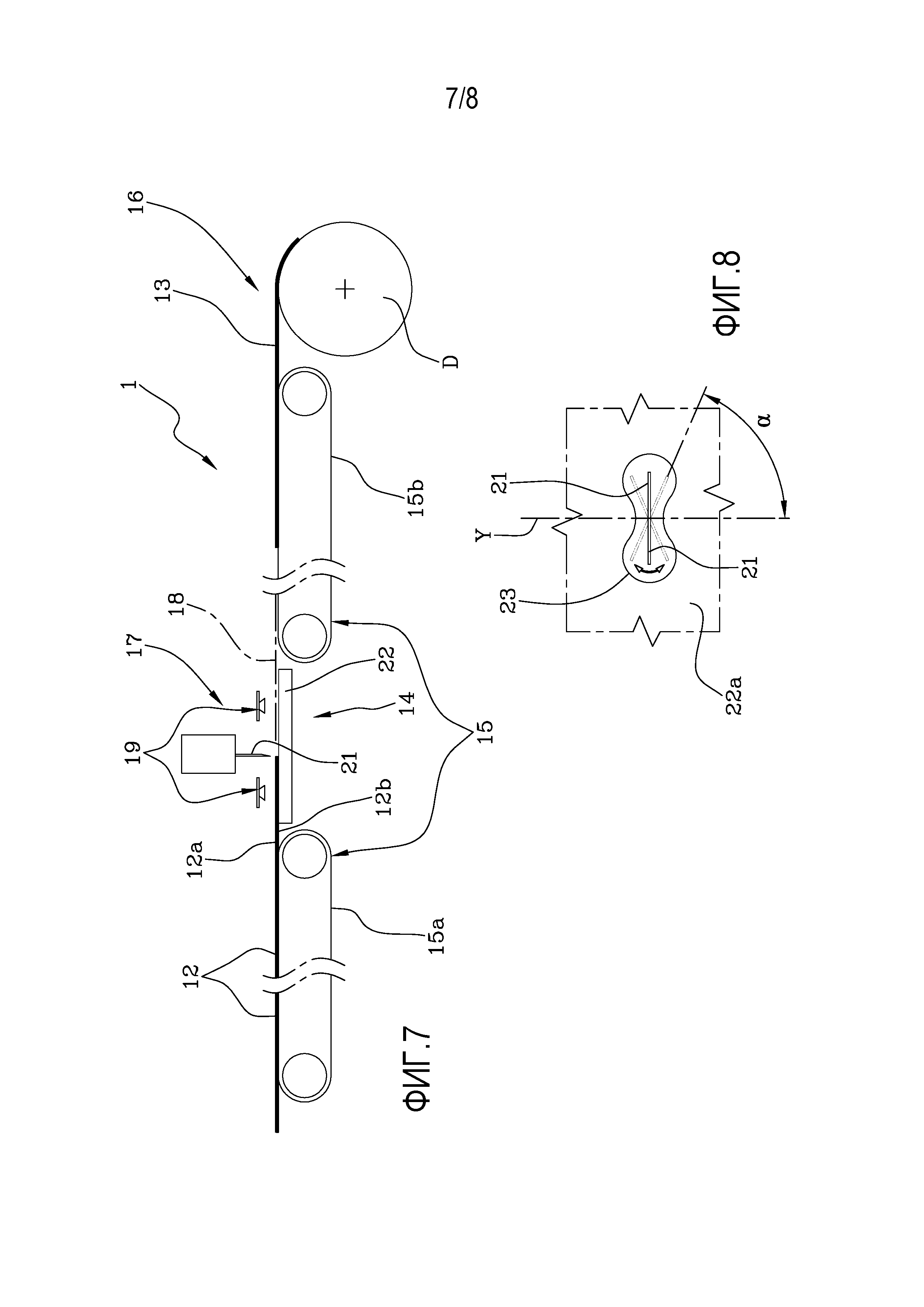

фиг.7 – схематический вид сбоку с разрывом устройства во время удаления отрезанного полосообразного отрезка и его намотки на формообразующий барабан;

фиг.8 - вид сверху детали конструкции подвижной плиты; и

фиг.9 – вид в сечении шины, получаемой посредством настоящего изобретения.

На вышеупомянутых чертежах ссылочная позиция 1 обозначает в целом устройство для сборки шин для колес транспортных средств, выполненное с возможностью осуществления способа в соответствии с настоящим изобретением.

Устройство 1 предназначено для получения шин 2 (фиг.9), по существу содержащих, по меньшей мере, один слой 3 каркаса, предпочтительно покрытый внутри слоем непроницаемого эластомерного материала или так называемым герметизирующим слоем 4. Два кольцевых удерживающих конструктивных элемента 5, каждый из которых содержит так называемый сердечник 5а борта, предпочтительно несущий эластомерный наполнительный шнур 5b, расположенный в радиальном направлении снаружи, введены в контактное взаимодействие с соответствующими концевыми клапанами 3а слоя/слоев 3 каркаса. Кольцевые удерживающие конструктивные элементы 5 встроены вблизи зон ʺBʺ, обычно называемых наименованием «борта», в которых имеет место контактное взаимодействие между шиной 2 и соответствующим монтажным ободом (непоказанным).

Коронный конструктивный элемент 6, предпочтительно содержащий протекторный браслет 8, наложенный в направлении вдоль окружности на один или более слоев 7 брекера, наложен по окружности вокруг слоя/слое 3 каркаса.

Две боковины 9, каждая из которых проходит от соответствующего борта ʺBʺ до соответствующего бокового края протекторного браслета 8, наложены в местах, противоположных в боковом направлении, на слой/слои 3 каркаса.

Более конкретно, устройство 1 выполнено с возможностью его использования для последовательной резки полуфабриката 12, предпочтительно имеющего вид непрерывной полосы, вдоль направления, которое является поперечным относительно продольного направления его протяженности, для получения его полосообразных отрезков 13. Каждый полосообразный отрезок 13 выполнен с возможностью его намотки в направлении протяженности формообразующего барабана D вдоль окружности вокруг него для получения, например, слоя 3 каркаса, слоя 7 брекера или другого кольцевого компонента шины во время сборки. Многочисленные полосообразные отрезки 13 могут быть намотаны по отдельности, если предусмотрено наложение множества слоев, при этом один из полосообразных отрезков накладывают в радиальном направлении поверх предыдущего.

Полуфабрикат 12, из которого получают полосообразные отрезки 13, получают посредством соединения - на соответствующих противоположных концах - отрезков, последовательно отрезаемых от первично изготовленного изделия, содержащего корды, параллельные продольному направлению его протяженности, по меньшей мере частично заделанные в эластомерную матрицу и расположенные в одной плоскости рядом друг с другом. Угол резания, при котором получают отрезки из первично изготовленного изделия, определяет ориентацию отдельных кордов относительно продольного направления протяженности полученного непрерывного полуфабриката и, следовательно, относительно, направления протяженности полученной шины вдоль окружности.

При получении слоев 3 каркаса может быть предусмотрено ориентирование кордов в соответствии с углом, приблизительно находящимся в диапазоне между величиной, которая составляет приблизительно 90° и может обычно использоваться для получения шин радиального типа, и величиной, составляющей приблизительно 60° и, как правило, используемой, например, при получении двухслойных шин для мотоциклов.

Устройство 1 содержит станцию 14 резки (фиг.1), на которой при работе резального устройства 17 происходит разрезание полуфабриката 12 на полосообразные отрезки 13 для получения слоев 3 каркаса.

По ходу за резальным устройством 17 в сборочном устройстве предусмотрено устройство 16 для наложения каждого отдельного полосообразного отрезка 13 для намотки каждого полосообразного отрезка 13 в направлении вдоль окружности на формообразующий барабан D.

Устройство 1 также содержит подающие устройства 15, предназначенные для размещения полуфабриката 12, предпочтительно полосообразных отрезков 13, полученных из него, вдоль геометрической плоскости 18 продвижения вперед.

Подобные подающие устройства 15 предпочтительно содержат, по меньшей мере, одно входное подающее устройство и одно выходное подающее устройство, которые соответственно выровнены и которые могут быть получены, например, в виде ленточных конвейеров. Резальное устройство 17 функционирует между входным и выходным подающими устройствами.

Входное и выходное подающие устройства предпочтительно соответственно расположены по ходу непосредственно перед и за указанной станцией 14 резки. Более точно, первый ленточный конвейер 15а, расположенный ближе по ходу, выполнен с возможностью перемещения полуфабриката 12 по направлению к станции 14 резки, в то время как второй ленточный конвейер 15b, расположенный дальше по ходу, выполнен с возможностью перемещения полосообразных отрезков 13 от станции 14 резки по направлению к устройству 16 для наложения.

Резальное устройство 17 содержит, по меньшей мере, одну удерживающую группу 19, которая обеспечивает оказание захватывающего воздействия на верхнюю поверхность 12а полуфабриката 12. Указанная верхняя поверхность 12а не находится в контакте с первым ленточным конвейером 15а, вторым ленточным конвейером 15b и подвижной плитой 22, проиллюстрированной ниже.

Более точно, захватывающее воздействие предпочтительно оказывают только на верхнюю поверхность 12а полуфабриката 12. Другими словами, удерживающая группа 19, налаженная для обеспечения опоры для полуфабриката 12 и удерживания полуфабриката 12 во время выполнения резки, функционирует без контактов с нижней поверхностью и/или другими частями полуфабриката 12. Указанная нижняя поверхность находится в контакте с первым ленточным конвейером 15а, вторым ленточным конвейером 15b и подвижной плитой 22.

Удерживающая группа 19 предпочтительно функционирует посредством пневматического воздействия. Она может содержать, например, всасывающие устройства 20, которые обеспечивают захват полуфабриката 12а посредством всасывающего воздействия.

Резальное устройство 17 также содержит, по меньшей мере, один нож 21, действующий сквозь полуфабрикат 12, который опирается на удерживающую группу 19.

В месте под резальным устройством 17, в частности, под ножом 21 устройство содержит, по меньшей мере, одну подвижную плиту 22, выполненную с возможностью обеспечения опоры для полуфабриката 12 при прилегании к нему в рабочем положении.

Подвижная плита 22 расположена в рабочем положении между входным подающим устройством 15а и выходным подающим устройством 15b (фиг.2).

Полуфабрикат 12 выполнен с возможностью продвижения его вперед от вышеупомянутых подающих устройств 15, в частности, посредством входного подающего устройства 15а вдоль плоскости 18 продвижения вперед, расположенной под резальным устройством 17 (фиг.1). В частности, полуфабрикат 12 размещают у резального устройства 17 под ножом 21, при этом нижняя поверхность полуфабриката 12 расположена с прилеганием - с возможностью скольжения - к вышеупомянутой подвижной плите 22, расположенной в ее рабочем положении, в котором она компланарна по отношению к плоскости 18 продвижения вперед. В таком рабочем положении подвижная плита 22 находится в контакте с полуфабрикатом 12 и обеспечивает опору для полуфабриката 12. Подвижная плита 22 также выполнена с возможностью перемещения, например, посредством первого исполнительного механизма 30, между вышеупомянутым рабочим положением и исходным положением. В исходном положении подвижная плита 22 расположена на расстоянии от полуфабриката 12 под ним (фиг.5).

Когда полуфабрикат 12 размещен под ножом 21, он опирается на подвижную плиту 22, и непосредственно после этого удерживающая группа 19 приводится в действие для оказания захватывающего воздействия на верхнюю поверхность 12а самого полуфабриката (фиг.3).

После этого подвижную плиту 22 перемещают от полуфабриката, в частности, от нижней поверхности 12b полуфабриката и опускают на расстояние ʺdʺ (фиг.5) для удерживания подвижной плиты 22 на более низкой высоте относительно плоскости 18 продвижения вперед в исходном положении подвижной плиты 22. Более конкретно, подвижная плита 22 совершает поступательное движение в вертикальном направлении между рабочим положением, в котором она является компланарной по отношению к плоскости 18 продвижения вперед и находится в контакте с полуфабрикатом 12 (фиг.1), и исходным положением, в котором она находится ниже плоскости 18 продвижения вперед и удалена в вертикальном направлении от полуфабриката 12 (фиг.5), при этом ее перемещение соответствует разности высот, равной расстоянию ʺdʺ.

Перед перемещением подвижной плиты 22 от полуфабриката 12 и после инициирования захватывающего воздействия обеспечивают поступательное перемещение ножа 21 в вертикальном направлении, например, по команде, по меньшей мере, одного третьего исполнительного механизма 32 для удара по полуфабрикату 12 и прохода сквозь его толщину (фиг.4).

Для приема конца ножа 21 подвижная плита 22 предпочтительно имеет углубление 23, в большей степени видимое на фиг.1, выровненное в вертикальном направлении относительно ножа 21 и проходящее вдоль горизонтального направления перпендикулярно к продвижению ножа 21 вперед. Данное углубление 23 позволяет ножу 21 эффективно перфорировать полуфабрикат 12 без механического контактного взаимодействия между самим ножом и подвижной плитой 22. Предпочтительно предусмотрены два ножа 21, компланарные друг относительно друга, которые одновременно перфорируют полуфабрикат в его центральной зоне, расположенной у углубления 23 подвижной плиты 22.

Перемещение подвижной плиты 22 от полуфабриката (фиг.5) осуществляется после опускания ножей 21.

После перфорирования полуфабриката 12 и отвода подвижной плиты 22 обеспечивают поступательное перемещение каждого ножа 21 сквозь полуфабрикат 12 вдоль линии Т резки, параллельной направлению протяженности кордов, которые образуют само изготовленное изделие.

Во время поступательного движения ножей 21 вдоль линии Т резки полуфабрикат постоянно опирается на удерживающую группу 19, которая удерживает его компланарным по отношению к плоскости 18 продвижения вперед (фиг.6).

Резальное устройство 17 содержит конструкцию 24, предназначенную для обеспечения опоры для ножей 21 и перемещения ножей 21.

Подобная конструкция 24, предназначенная для обеспечения опоры и перемещения, может быть выполнена с возможностью перемещения по направлению от и к плоскости 18 продвижения вперед для обеспечения поступательного перемещения каждого из ножей 21 вдоль по существу вертикального направления между положением деактивации, в котором он поднят от полуфабриката 12 и удален от него, и положением активации, в котором он опущен так, что один его конец находится ниже плоскости 18 продвижения полуфабриката 12 вперед после прохода сквозь полуфабрикат/пересечения данной плоскости. Альтернативно, как предусмотрено в проиллюстрированном примере, вертикальное перемещение каждого ножа может обеспечиваться посредством соответствующего третьего исполнительного механизма 32, функционирующего между самим ножом и конструкцией 24, предназначенной для обеспечения опоры и перемещения.

По команде от четвертого исполнительного механизма 33, удерживаемого неподвижным конструктивным элементом 34, конструкция 24, предназначенная для обеспечения опоры и перемещения, может быть ориентирована вокруг вертикальной оси Х или оси, которая в любом случае по существу перпендикулярна плоскости 18 продвижения вперед.

Следовательно, ножи 21 могут быть ориентированы вокруг оси Х под углом α, приблизительно находящимся в диапазоне между приблизительно 60° и приблизительно 90°, относительно направления Y продвижения полуфабриката вперед вдоль плоскости 18 продвижения вперед. Таким образом, ножи 21 могут быть размещены параллельно кордам, образующим полуфабрикат 12, во время наладки устройства 1 перед переходом к последующему разрезанию полуфабриката 12.

Для обеспечения возможности ориентирования ножей 21 вокруг оси Х без возникновения механического контактного взаимодействия с плитой 22 после опускания самих ножей в положение активации предпочтительно предусмотрено то, что углубление 23 имеет лепестковую конфигурацию (фиг.8). Более конкретно, углубление 23 может иметь на верхней поверхности 22а подвижной плиты 22 профиль периферии, проходящий вдоль замкнутой линии, содержащий два округлых лепестка, соответственно противоположные и соединенные друг с другом в зоне центрального сужения.

Углубление 23 предпочтительно выполнено с размерами в соответствии с шириной, превышающей максимальный поперечный размер конца ножа 21, размещенного в самом углублении в положении активации.

Углубление 23 предпочтительно выполнено с размерами в соответствии с шириной, составляющей менее 110% от максимального поперечного размера одного конца ножа, размещенного в самом углублении в положении активации. Следовательно, верхняя поверхность 22а выполнена с возможностью обеспечения надлежащей опоры для полуфабриката 12 и предотвращения его чрезмерной деформации под действием усилия, действующего со стороны ножа 21 во время перфорирования.

Если, как в проиллюстрированном примере, предусмотрено использование двух или более ножей, «максимальный поперечный размер конца ножа» представлен суммой поперечных размеров самих ножей.

Конструкция 24, предназначенная для обеспечения опоры и перемещения, также соединена с удерживающей группой 19, с соответствующими захватными плитами 25 и всасывающими соплами 26.

Следовательно, вся удерживающая группа 19 также может поворачиваться вокруг оси Х вместе с ножами 21 и конструкцией 24, предназначенной для обеспечения опоры и перемещения.

После разрезания полуфабриката 12 в центральной зоне и вдоль направления, соответствующего заданному углу, каждый нож 21 совершает поступательное движение в горизонтальном направлении, параллельном плоскости 18 продвижения вперед.

Управление поступательным движением осуществляется посредством системы 28 перемещения. Подобная система 28 содержит, по меньшей мере, один ходовой винт 29, опирающийся на конструкцию 24, предназначенную для обеспечения опоры и перемещения, и выполненный с возможностью приведения его во вращение посредством двигателя 35. В проиллюстрированном примере ходовой винт 29 имеет две резьбы 29а, 29b, а именно соответственно правую резьбу и левую резьбу, каждая из которых воздействует на соответствующую каретку 36, направляемую с возможностью смещения вдоль конструкции 24, предназначенной для обеспечения опоры и перемещения, и несущую один из ножей 21. Следовательно, приведение ходового винта 29 во вращение определяет перемещение ножей 21 в противоположных направлениях вдоль направления резки, параллельного плоскости 18 продвижения вперед. Следовательно, во время выполнения резки полуфабриката 12 ножи 21 одновременно совершают поступательное движение вдоль одного и того же направления резки, но в противоположных направлениях от центральной зоны по направлению к боковым краям самого полуфабриката.

Более конкретно, ножи 21 совершают поступательное движение между положением перфорирования (фиг.4), в котором они ударяют по полуфабрикату 12 и проходят сквозь полуфабрикат 12, и положением окончания резания, в котором они расположены в горизонтальном направлении, будучи удаленными друг от друга и удаленными от положения перфорирования (фиг.6).

В течение всей операции резки полуфабрикат 12 постоянно удерживается посредством удерживающей группы 19 в плоскости 18 продвижения вперед.

Удерживающая группа 19 содержит, по меньшей мере, одну захватную плиту 25, содержащую всасывающие сопла 26, распределенные, по меньшей мере, вдоль направления, проходящего рядом с линией Т резки и параллельного линии Т резки, и выполненную с возможностью перемещения по команде от вторых исполнительных механизмов 31 по направлению к полуфабрикату 12 для того, чтобы достичь верхней поверхности 12а полуфабриката 12 и оказать захватывающее воздействие.

Всасывание выполняется посредством всасывающих сопел 26.

Предпочтительно имеются, по меньшей мере, две упорядоченные совокупности всасывающих сопел 26, параллельные друг другу и расположенные рядом друг с другом соответственно с противоположных сторон относительно линии Т резки. Каждая упорядоченная совокупность сопел предпочтительно опирается на соответствующую захватную плиту 25.

Только одна из упорядоченных совокупностей сопел 26 показана на фиг.4-6 в целях лучшего понимания.

Подобные всасывающие сопла 26 сообщаются по текучей среде с, по меньшей мере, одной всасывающей трубой, предпочтительно общей, которая обеспечивает приведение их в действие в случае необходимости.

Устройство 1 и, в частности, удерживающая группа 19 содержит непроиллюстрированные устройства отключения, воздействующие, по меньшей мере, на часть сопел 26 для прерывания сообщения по текучей среде между самими соплами 26 и общей всасывающей трубой.

Устройства отключения воздействуют, по меньшей мере, на сопла 26, ближайшие к соответственно противоположным концам каждой из захватных плит 25.

Устройства отключения могут, например, содержать клапаны отсечения, каждый из которых воздействует на, по меньшей мере, одно соответствующее сопло 26. Каждый отдельный клапан может быть избирательно приведен в действие с обеспечением его открытия и закрытия. За счет избирательного приведения в действие клапанов можно регулировать количество отключенных сопел в зависимости от длины линии резки на полуфабрикате 12.

Предпочтительно предусмотрено то, что, по меньшей мере, одна часть всасывающих сопел 26, расположенных за боковыми краями полуфабриката 12, будет избирательно отключаться во время удерживания полуфабриката удерживающей группой 19. Таким образом, повышается эффективность всасывающего воздействия на полуфабрикат 12.

После операции резки обеспечивают поступательное перемещение подвижной плиты 22 из исходного положения в рабочее положение и захватывающее воздействие прекращают.

После этого всю конструкцию 24, предназначенную для обеспечения опоры и перемещения, снова поднимают, при этом ножи 21 и захватная плита 25 с соплами 26 удаляются в вертикальном направлении от полуфабриката 12 и, следовательно, от плоскости 18 продвижения вперед (фиг.7).

После прекращения захватывающего воздействия обеспечивают продвижение полосообразного отрезка 13, отделенного от полуфабриката 12, вперед вдоль плоскости 18 продвижения вперед от ножа 21 для переноса полосообразного отрезка 13 на формообразующий барабан, расположенный по ходу за выходным подающим устройством 15b.

Формообразующий барабан D приводится во вращение одновременно с продвижением полосообразного отрезка 13 вперед. Следовательно, полосообразный отрезок 13 наматывается в направлении вдоль окружности вокруг наружной поверхности формообразующего барабана D вдоль всей его протяженности в направлении вдоль окружности. После завершения намотки соответствующие противоположные концы полосообразного отрезка 13 соединяют друг с другом для завершения получения слоя 13 каркаса или другого кольцевого компонента шины 2 во время сборки.

После или во время перемещения полосообразного отрезка 13 от станции 14 резки может быть обеспечено продвижение полуфабриката 12 вперед вдоль плоскости 18 продвижения вперед и размещение его под ножом 21 для выполнения новой операции резки.

Реферат

Изобретение относится к способу сборки шин для колес транспортных средств. Техническим результатом является упрощение конструкции устройства, повышение его эксплуатационной гибкости и точности обработки полуфабриката. Технический результат достигается способом сборки шин для колес транспортных средств, который включает размещение полуфабриката (12), содержащего корды, параллельные друг другу, разрезание полуфабриката (12) вдоль линии (Т) резки, параллельной протяженности кордов, для получения полосообразного отрезка (13), намотку полосообразного отрезка (13) в направлении вдоль окружности на формообразующий барабан (D). При этом операция разрезания включает размещение полуфабриката (12) под ножом (21), обеспечение опоры для полуфабриката (12) посредством захватывающего воздействия, оказываемого на верхнюю поверхность (12а) полуфабриката (12), поступательное перемещение ножа (21) вдоль линии (Т) резки через полуфабрикат (12). Причем полуфабрикат (12) размещают под ножом (21) при обеспечении прилегания нижней поверхности полуфабриката (12) к подвижной плите (22), расположенной в рабочем положении. При этом подвижную плиту (22) перемещают от полуфабриката (12) после инициирования захватывающего воздействия и перед приведением в действие ножа (21) вдоль линии (Т) резки посредством поступательного перемещения подвижной плиты (22) из рабочего положения, в котором она является компланарной по отношению к плоскости (18) продвижения вперед, в исходное положение, в котором она расположена ниже плоскости (18) продвижения вперед. 2 н. и 28 з.п. ф-лы, 9 ил.

Формула

Документы, цитированные в отчёте о поиске

Устройство для наложения металлокордного брекера на сборочный барабан

Комментарии