Подающий, разделительный и биговальный механизмы упаковочной машины - RU2777383C2

Код документа: RU2777383C2

Чертежи

Описание

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Данная заявка притязает на приоритет патентной заявки США с порядковым № 16/375,579, поданной 4 апреля 2019 и озаглавленной “Packaging Machine Infeed, Separation, and Creasing Mechanisms”, которая притязает на приоритет и преимущества приоритета патентной заявки США с порядковым № 62/729,762, поданной 11 сентября 2018 и озаглавленной “Packaging Machine Infeed, Separation, and Creasing Mechanisms”, патентной заявки Бельгии № 2018/05697, поданной 10 октября 2018 и озаглавленной “Packaging Machine Infeed, Separation and Creasing Mechanisms”, патентной заявки Бельгии № 2018/05233, поданной 5 апреля 2018 и озаглавленной “Spring-Mounted Blades”, и патентной заявки Бельгии № 2018/05232, поданной 5 апреля 2018 и озаглавленной “Cutting Out False Creases”, раскрытия которых полностью включены в данный документ путем ссылки.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

1. Область техники, к которой относится изобретение

[0002] Иллюстративные варианты осуществления раскрытия изобретения относятся к системам, способам и устройствам для упаковывания предметов в коробки. Более конкретно, иллюстративные варианты осуществления относится к механизмам упаковочных машин, выполняющим подачу листового материала в упаковочную машину, разделение листового материала на отрезки, используемые для создания шаблонов упаковок, и образование разрезов и линий сгиба в листовом материале для формирования шаблонов упаковок из него.

2. Предшествующий уровень техники

[0003] В отрасли грузоперевозок и тароупаковочной промышленности часто используется оборудование для обработки картона и других листовых материалов, которое преобразует листовые материалы в шаблоны коробок. Одно преимущество такого оборудования состоит в том, что грузоотправитель может подготовить коробки требуемых размеров по мере необходимости вместо хранения запаса стандартных, предварительно изготовленных коробок разных размеров. Следовательно, грузоотправитель может устранить необходимость в прогнозировании его потребностей в коробках конкретных размеров, а также в хранении предварительно изготовленных коробок стандартных размеров. Вместо этого грузоотправитель может хранить одну или более кип материала, сложенного гармошкой, который может быть использован для формирования коробок самых разных размеров на основе требований к размерам конкретной коробки во время каждой отгрузки. Это позволяет грузоотправителю уменьшить складское помещение, обычно необходимое для периодически используемых материалов для грузоперевозок, а также уменьшить отходы и затраты, связанные с заведомо неточным процессом прогнозирования потребностей в размерах коробок, поскольку отгружаемые предметы и их соответствующие размеры время от времени меняются.

[0004] Помимо уменьшения неэффективности, связанной с хранением предварительно изготовленных коробок многочисленных размеров, создание коробок с заданными по заказу размерами также приводит к уменьшению затрат на упаковку и транспортных издержек. В отрасли фулфилмента подсчитано, что транспортируемые предметы обычно упаковывают в коробки, которые приблизительно на 65% больше по размеру, чем транспортируемые предметы. Коробки, которые слишком большие для конкретного предмета, являются более дорогими, чем коробка, которая выполнена с размерами, соответствующими предмету, вследствие стоимости избыточного материала, используемого для изготовления коробки большего размера. При упаковывании предмета в коробку избыточного размера наполнитель (например, пенополистирол, гранулированный упаковочный наполнитель, бумагу, воздушные подушки и т.д.) часто размещают в коробке для предотвращения перемещения предмета внутри коробки и предотвращения обрушения стенок коробки при приложении давления (например, при обматывании коробок липкой лентой в закрытом состоянии или укладке в штабель). Эти наполнители дополнительно увеличивают затраты, связанные с упаковыванием предмета в коробку избыточного размера.

[0005] Коробки специального размера также уменьшают транспортные издержки, связанные с транспортировкой предметов, по сравнению с транспортировкой предметов в коробках избыточного размера. Транспортное средство для грузоперевозок, заполненное коробками, которые на 65% больше по размеру, чем упакованные предметы, значительно менее экономично при эксплуатации, чем транспортное средство для грузоперевозок, заполненное коробками, которые имеют специальные размеры, соответствующие упакованным предметам. Другими словами, транспортное средство для грузоперевозок, заполненное упаковками специального размера, может перевозить значительно большее число упаковок, что может уменьшить число транспортных средств для грузоперевозок, необходимых для транспортировки того же числа предметов. Соответственно, помимо расчета или в качестве альтернативы расчету цен доставки на основе веса упаковки, на цены доставки часто влияет размер транспортируемой упаковки. Таким образом, уменьшение размера упаковки изделия может обеспечить снижение цены доставки изделия. Даже когда цены доставки не рассчитывают на основе размера упаковок (например, рассчитывают только на основе веса упаковок), использование упаковок специального размера может обеспечить уменьшение затрат на доставку, поскольку упаковки меньшего, специального размера будут весить меньше, чем упаковки избыточного размера, вследствие использования меньшего количества упаковочного материала и наполнителя.

[0006] Несмотря на то, что машины для обработки листовых материалов и соответствующее оборудование могут потенциально уменьшить неудобства, связанные с созданием запасов материалов для грузоперевозок, имеющих стандартные размеры, и обеспечить уменьшение величины пространства, необходимого для хранения таких запасов материалов для грузоперевозок, ранее имеющиеся машины и соответствующее оборудование имеют различные недостатки. Например, прежние системы ориентированы главным образом на создание коробок и запечатывание коробок после их заполнения. Такие системы требовали использования множества отдельных машин и значительного ручного труда. Например, типовая система для формирования коробок включает в себя машину для конвертинга, которая разрезает, надрезает листовой материал и/или образует линии сгиба в листовом материале для формирования шаблона коробки. После формирования шаблона оператор удаляет шаблон из машины для конвертинга, и в шаблоне создают фабричный шов. Фабричный шов находится там, где два противоположных конца шаблона присоединены друг к другу. Это может быть выполнено вручную и/или с помощью дополнительного оборудования. Например, оператор может нанести клей (например, с помощью пистолета для клея) на один конец шаблона и может согнуть шаблон для соединения противоположных концов вместе посредством клея между ними. В альтернативном варианте оператор может по меньшей мере частично согнуть шаблон и вставить шаблон в склеивающую машину, которая наносит клей на один конец шаблона и соединяет два противоположных конца вместе. В любом из данных случаев требуется значительное участие оператора. Кроме того, использование отдельной склеивающей машины усложняет систему и может привести к значительному увеличению размера системы в целом.

[0007] После создания фабричного шва шаблон может быть частично собран и нижние клапаны шаблона могут быть загнуты и скреплены для формирования нижней поверхности коробки. Как и в предыдущем случае, оператору, как правило, требуется собрать коробку. Нижние клапаны могут быть загнуты и скреплены оператором вручную или с помощью дополнительных машин. После этого оператор перемещает предмет(-ы), подлежащий(-е) упаковыванию, в коробку, и осуществляется загибание и скрепление верхних клапанов.

[0008] Несмотря на то, что были предприняты некоторые усилия для создания отдельных упаковочных машин, которые создают шаблоны упаковок и собирают и запечатывают шаблон упаковки вокруг предмета(-ов), подлежащего(-их) упаковыванию, сохраняется возможность усовершенствований в области упаковочных машин и соответствующих способов.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0009] Иллюстративные варианты осуществления раскрытия изобретения относятся к системам, способам и устройствам для упаковывания предметов в коробки. Более конкретно, иллюстративные варианты осуществления относятся к таким механизмам упаковочных машин, которые обеспечивают подачу листового материала в упаковочную машину, разделение листового материала на отрезки, используемые для создания шаблонов упаковок, и образование линий сгиба и разрезов в листовом материале для формирования шаблонов упаковок из него.

[0010] Например, один вариант осуществления упаковочной машины, используемой для преобразования в основном жесткого листового материала в шаблоны упаковок, предназначенные для сборки коробок или других упаковок, включает в себя систему подачи. Система подачи направляет первое подаваемое полотно листового материала и второе подаваемое полотно листового материала в упаковочную машину. Система подачи включает в себя первую поверхность с низким коэффициентом трения и соответствующий первый механизм продвижения. Первый механизм продвижения выполнен с возможностью контактного взаимодействия с первым подаваемым полотном листового материала и его продвижения вдоль первой поверхности с низким коэффициентом трения и в упаковочную машину. Также предусмотрены вторая поверхность с низким коэффициентом трения и соответствующий второй механизм продвижения. Второй механизм продвижения выполнен с возможностью контактного взаимодействия со вторым подаваемым полотном листового материала и его продвижения вдоль второй поверхности с низким коэффициентом трения и в упаковочную машину. Первая поверхность с низким коэффициентом трения и вторая поверхность с низким коэффициентом трения образуют острый угол, который образован таким, что он обеспечивает возможность продвижения листового материала в упаковочную машину без создания каких-либо фальцев или линий сгиба в листовом материале. Машина для конвертинга также включает в себя одно или более средств для преобразования, выполненных с возможностью выполнения одной или более функций преобразования листового материала, когда листовой материал перемещается через упаковочную машину, при этом данные одна или более функций преобразования выбраны из группы, состоящей из биговки, сгибания, фальцовки, перфорирования, разрезания и надрезания, для создания шаблонов упаковок.

[0011] Согласно другому варианту осуществления упаковочная машина, используемая для преобразования в основном жесткого листового материала в шаблоны упаковок, предназначенные для сборки коробок или других упаковок, включает в себя систему разделения, которая разделяет листовой материал на отрезки, предназначенные для использования при создании шаблонов упаковок. Система разделения включает в себя стол для резки, имеющий режущую кромку, первый нож и второй нож. Первый нож имеет закрепленный конец, свободный конец и режущую кромку первого ножа, проходящую по меньшей мере частично между ними. Режущая кромка первого ножа расположена под углом относительно режущей кромки стола для резки для создания точки контакта между режущей кромкой первого ножа и режущей кромкой стола для резки, когда первый нож перемещается из поднятого положения в опущенное положение. Второй нож имеет закрепленный конец, свободный конец и режущую кромку второго ножа, проходящую по меньшей мере частично между ними. Режущая кромка второго ножа расположена под углом относительно режущей кромки стола для резки для создания точки контакта между режущей кромкой второго ножа и режущей кромкой стола для резки, когда второй нож перемещается из поднятого положения в опущенное положение. Свободные концы первого и второго ножей расположены рядом друг с другом вблизи центра листового материала. Закрепленные концы первого и второго ножей расположены рядом с противоположными сторонами листового материала.

[0012] В соответствии с еще одним вариантом осуществления упаковочная машина, используемая для преобразования в основном жесткого листового материала в шаблоны упаковок, предназначенные для сборки коробок или других упаковок, включает в себя систему биговки, которая образует поперечные линии сгиба в листовом материале. Поперечные линии сгиба ориентированы поперек листового материала и поперечно по отношению к длине листового материала. Система биговки включает в себя опорную плиту, которая обеспечивает опору для листового материала, первый биговальный валик и второй биговальный валик. Первый биговальный валик ориентирован поперек листового материала и поперечно по отношению к длине листового материала. Первый биговальный валик имеет первый биговальный гребнеобразный элемент, выступающий в радиальном направлении от него. Первый биговальный валик выполнен с возможностью вращения для ввода первого биговального гребнеобразного элемента в контактное взаимодействие с листовым материалом для образования линии сгиба в листовом материале. Второй биговальный валик ориентирован поперек листового материала и поперечно по отношению к длине листового материала. Второй биговальный валик имеет второй биговальный гребнеобразный элемент, выступающий в радиальном направлении от него. Второй биговальный валик выполнен с возможностью вращения для ввода второго биговального гребнеобразного элемента в контактное взаимодействие с листовым материалом для образования линии сгиба в листовом материале. Первый и второй биговальные валики расположены рядом друг с другом и выполнены с возможностью приведения их в действие независимо друг от друга.

[0013] В еще одном варианте осуществления резальный модуль для разрезания листового материала включает в себя стол для резки с первой режущей кромкой и нож со второй режущей кромкой. Резальный модуль также включает в себя первый приводной механизм, смонтированный между столом для резки и ножом для обеспечения перемещения ножа относительно стола для резки при движении вверх и вниз для разрезания. Первая и вторая режущие кромки расположены под углом, так что точка контакта может быть идентифицирована между первой и второй режущими кромками во время движения для разрезания. Предусмотрен прижимной элемент, предназначенный для приложения усилия к ножу для увеличения давления между первой режущей кромкой и второй режущей кромкой в месте расположения точки контакта.

[0014] В еще одном варианте осуществления предложен способ разрезания листового материала посредством резального модуля, который включает в себя стол для резки с первой режущей кромкой и нож со второй режущей кромкой. Первая режущая кромка и вторая режущая кромка расположены под углом. Способ включает перемещение ножа относительно стола для резки при (прямолинейном) движении вверх и вниз для разрезания посредством первого приводного механизма и прижатие ножа посредством прижимного элемента во время движения для разрезания для увеличения давления между первой режущей кромкой и второй режущей кромкой в месте расположения точки контакта.

[0015] В еще одном варианте осуществления устройство для изготовления шаблонов коробок из непрерывного полотна листового материала включает в себя устройство подачи листового материала, резальное устройство, блок управления и датчик. Устройство подачи предусмотрено для подачи непрерывного полотна листового материала в резальное устройство. Резальное устройство выполнено с возможностью разрезания непрерывного полотна листового материала на последовательные сегменты на основе входного сигнала от блока управления для изготовления шаблонов коробок. Датчик выполнен с возможностью обнаружения неровности в непрерывном полотне листового материала и передачи данных о месте расположения неровности блоку управления. Блок управления выполнен с возможностью активизации цикла удаления в резальном устройстве на основе места расположения бракованного сегмента в непрерывном полотне листового материала. Цикл удаления задан с возможностью обеспечения отрезки бракованного сегмента от непрерывного полотна и его удаления.

[0016] В еще одном варианте осуществления предложен способ создания шаблонов коробок из непрерывного полотна листового материала. Способ включает подачу непрерывного полотна листового материала в резальное устройство. Способ также включает разрезание непрерывного полотна листового материала на последовательные сегменты посредством резального устройства на основе входного сигнала от блока управления для изготовления шаблонов коробок. Способ дополнительно включает обнаружение неровности в некотором месте расположения на непрерывном полотне листового материала посредством датчика и передачу данных о данном месте расположения блоку управления. Способ также включает активизацию цикла удаления в резальном устройстве на основе места расположения неровности, отрезку бракованного сегмента от непрерывного полотна и удаление бракованного сегмента из резального устройства.

[0017] Эти и другие задачи и признаки настоящего раскрытия изобретения станут более очевидными из нижеприведенного описания и приложенной формулы изобретения или могут быть уяснены при реализации на практике раскрытия изобретения, которое приведено в дальнейшем.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0018] Для дополнительного разъяснения вышеприведенных и других преимуществ и признаков настоящего изобретения более конкретное описание изобретения будет представлено посредством ссылки на конкретные варианты его осуществления, которые проиллюстрированы на приложенных чертежах. Следует понимать, что эти чертежи показывают только проиллюстрированные варианты осуществления изобретения и, следовательно, не должны рассматриваться как ограничивающие его объем. Изобретение будет описано и разъяснено с дополнительной конкретизацией и подробностями посредством использования сопровождающих чертежей, в которых:

[0019] фиг.1 иллюстрирует приведенный в качестве примера шаблон коробки;

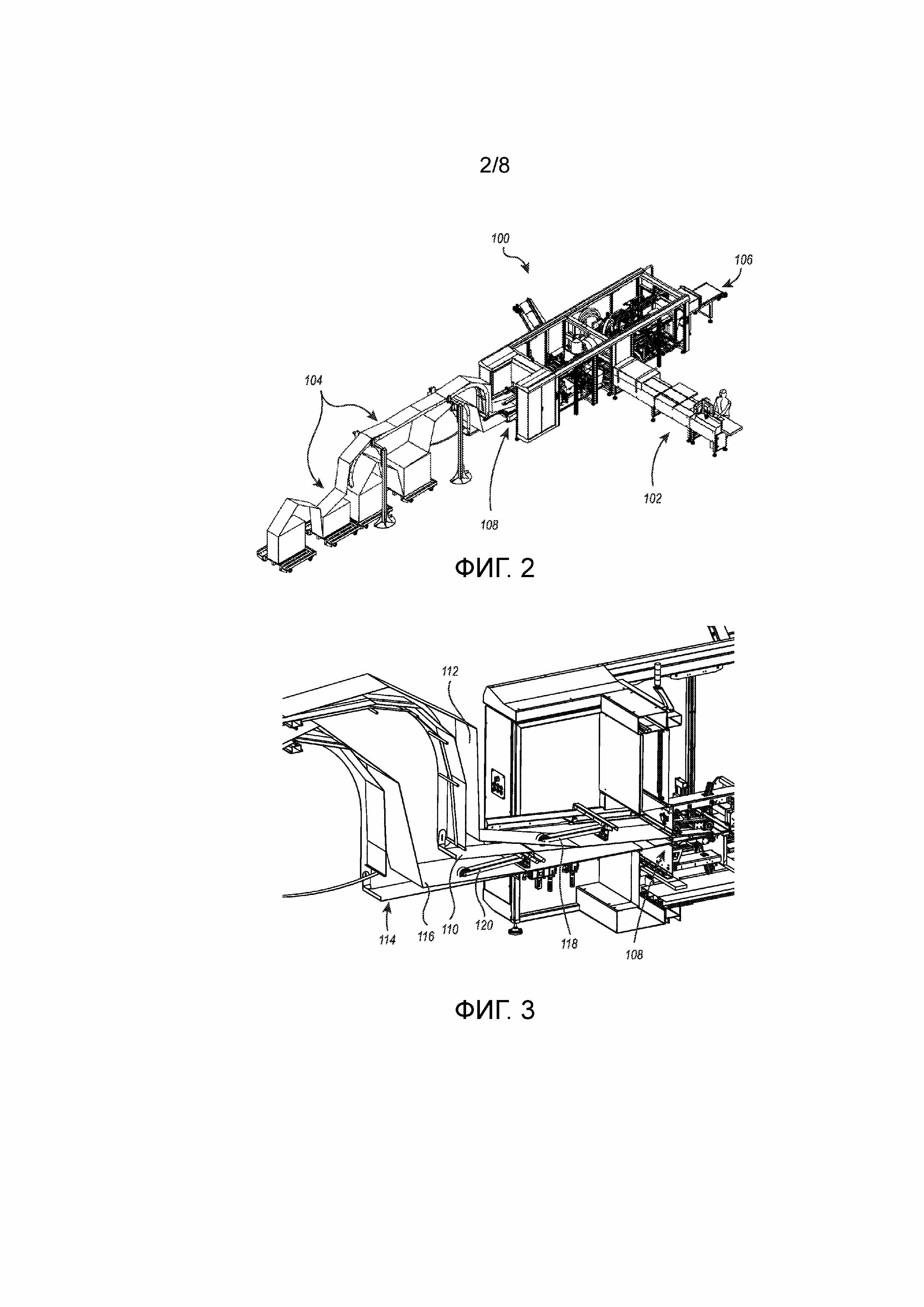

[0020] фиг.2 иллюстрирует приведенную в качестве примера, упаковочную машину, используемую для упаковывания предметов.

[0021] Фиг.3-5 иллюстрируют различные виды в разрезе системы подачи в упаковочной машине по фиг.2.

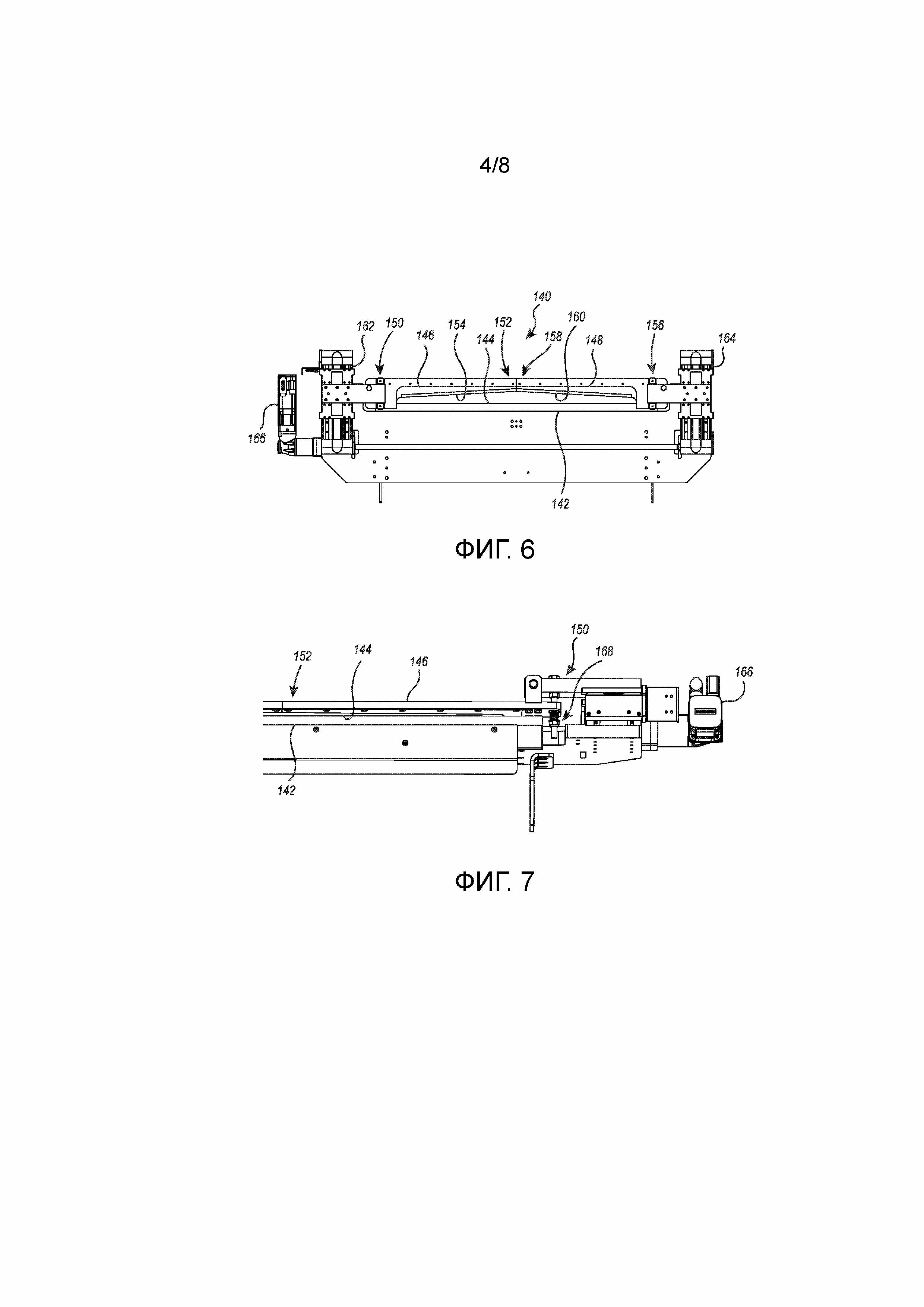

[0022] Фиг.6 и 7 иллюстрируют вертикальный вид и вид сверху разделительного механизма упаковочной машины по фиг.2.

[0023] Фиг.8 иллюстрирует биговальный механизм с двумя валиками, предусмотренный в упаковочной машине по фиг.2.

[0024] Фиг.9 иллюстрирует вид сбоку приведенного в качестве примера, резального модуля согласно варианту осуществления настоящего раскрытия изобретения.

[0025] Фиг.10 иллюстрирует вид сверху резального модуля по фиг.9.

[0026] Фиг.11 иллюстрирует приведенное в качестве примера устройство с резальным модулем, устройством подачи и блоком управления согласно варианту осуществления настоящего раскрытия изобретения.

[0027] Фиг.12 иллюстрирует схематическое изображение приведенного в качестве примера устройства для образования шаблонов коробок согласно варианту осуществления настоящего раскрытия изобретения.

[0028] Фиг.13 представляет собой вид сверху устройства по фиг.12.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0029] Варианты осуществления, описанные в данном документе, в целом относятся к системам, способам и устройствам для упаковывания предмета(-ов) в коробки. Более конкретно, описанные варианты осуществления относятся к механизмам упаковочной машины, которые подают листовой материал в упаковочную машину, разделяют листовой материал на отрезки, используемые для создания шаблонов упаковок, и образуют разрезы и линии сгиба в листовом материале для образования шаблонов упаковок из него.

[0030] Несмотря на то, что настоящее раскрытие изобретения будет представлено подробно со ссылкой на конкретные конфигурации, описания являются иллюстративными и не должны рассматриваться как ограничивающие объем настоящего раскрытия изобретения. Различные модификации могут быть выполнены для проиллюстрированных конфигураций без отхода от сущности и объема изобретения, определенных формулой изобретения. Для лучшего понимания аналогичные компоненты были обозначены аналогичными ссылочными позициями на всех разных сопровождающих фигурах.

[0031] Во всем описании и формуле изобретения компоненты описаны как находящиеся в определенных ориентациях или относительных положениях. Такие описания используются просто для удобства и не предназначены для ограничения изобретения. Например, компонент может быть описан как находящийся над или под другим компонентом. Тем не менее следует понимать, что машины, система и механизмы могут быть ориентированы по-другому в некоторых вариантах осуществления. В результате компонент, который описан как находящийся над другим компонентом, может быть расположен под другим компонентом или сбоку от другого компонента в некоторых вариантах осуществления. В некоторых случаях может подразумеваться, что компонент, который описан как расположенный «над» или «под» другим компонентом, расположен с одной или другой стороны листового материала, который преобразуют в шаблоны упаковок.

[0032] В контексте данного документа термины «шаблон коробки» и «заготовка» используются синонимично и относятся к по существу плоскому материалу, который может быть сфальцован для получения коробчатой формы. Шаблоны коробок могут быть изготовлены из запаса листового материала (например, картона, гофрированного картона, тонкого картона и т.д.). В некоторых случаях листовой материал представляет собой материал, сложенный гармошкой, который был сложен взад и вперед на него самого для формирования кипы. Шаблон коробки может иметь надрезы, вырезы, разделительные линии и/или линии сгиба, которые обеспечивают возможность сгибания и/или фальцовки шаблона коробки для получения коробки. Кроме того, шаблон коробки может быть изготовлен из любого пригодного материала, общеизвестного специалистам в данной области техники. Например, тонкий картон или гофрированный картон может быть использован в качестве материала шаблонов коробок. Пригодный материал также может иметь любые толщину и массу, которые обеспечивают возможность его сгибания и/или фальцовки для получения коробчатой формы.

[0033] Фиг.1 иллюстрирует один приведенный в качестве примера вариант осуществления шаблона 10 упаковки. Шаблон 10 упаковки включает в себя разрезы (показанные сплошными линиями) и линии сгиба (показанные пунктирными линиями). В контексте данного документа линия сгиба может представлять собой линию вдавливания в листовом материале, которая облегчает фальцовку шаблона 10 упаковки в месте вдавливания. В альтернативном варианте линия сгиба также может представлять собой частичный разрез или надрез, в зоне которого листовой материал разрезан только на части его полной толщины, так что в месте расположения частичного разреза или надреза возникает зона ослабления листового материала.

[0034] Шаблон 10 упаковки включает в себя четыре центральные панели А, В, С и D. Каждая из четырех центральных панелей предназначена для формирования стенки коробки. В конфигурации по фиг.1 панель В образует нижнюю стенку коробки, панели А и С образуют вертикальные стенки коробки, и панель D образует верхнюю стенку коробки. Фиг.1 также показывает, как длина l, ширина b и высота h коробки получаются из размеров шаблона 10 упаковки. Каждая из панелей А, В, С и D имеет два боковых клапана, которые обозначены соответственно А’, В’, С’ и D’. Эти боковые клапаны предназначены для формирования двух боковых стенок коробки. Кроме того, в представленном варианте осуществления клеевой клапан A” проходит от панели А. Клеевой клапан А” служит для соединения панели А с панелью D при формировании коробки.

[0035] На фиг.1 клинообразный кусок материала вырезан между соседними боковыми клапанами. Это может быть предпочтительным в некоторых случаях при сгибании боковых клапанов. Тем не менее в других вариантах осуществления может быть образован шаблон коробки, в котором соседние боковые клапаны отделены друг от друга посредством одного разреза, а не множества разрезов, предназначенных для удаления клина из материала. Например, боковые клапаны в шаблоне 10 коробки могут быть образованы посредством прямолинейного разреза в поперечном направлении шаблона 10 коробки, при этом данный разрез начинается на крае заготовки и проходит по направлению к центральной оси шаблона коробки на длине, равной длине боковых клапанов.

[0036] Также следует понимать, что боковые клапаны А’, В’, С’ и D’ могут быть выполнены с размерами, обеспечивающими полное формирование или частичное формирование боковых панелей. Когда боковая панель сформирована только частично, боковые панели, как правило, будут иметь отверстие в центре, посредством чего коробка не будет полностью закрытой. В некоторых ситуациях это предпочтительно. Когда боковая панель сформирована полностью, боковые клапаны могут примыкать друг к другу или перекрываться. Также возможны различные комбинации вышеуказанного. Также будет понятно, как шаблон 10 коробки может быть создан для формирования коробки с заданными размерами.

[0037] В описании делается ссылка на шаблон 10 коробки. Тем не менее следует понимать, что шаблон 10 коробки является только одним приведенным в качестве примера шаблоном коробки, который может быть создан посредством вариантов осуществления, раскрытых в данном документе. Таким образом, конкретная конфигурация (например, число панелей/клапанов, пропорции, места расположения разрезов/линий сгиба и т.д.) шаблона коробки не ограничена показанной на фиг.1.

[0038] Далее следует обратить внимание на фиг.2, которая иллюстрирует приведенную в качестве примера, упаковочную машину 100, используемую для создания и сборки шаблонов упаковок вокруг предмета(-ов), подлежащего(-их) упаковыванию. В проиллюстрированном варианте осуществления предмет(-ы), подлежащий(-е) упаковыванию, подается(-ются) в машину 100 посредством конвейера 102. Размеры предмета(-ов) могут быть получены при размещении предмета(-ов) на конвейере 102 или ранее.

[0039] В любом случае предмет(-ы) перемещается(-ются) в упаковочную машину 100 на конвейере 102. В упаковочной машине 100 из листового материала 104 создается шаблон коробки с размерами, специально предусмотренными для предмета(-ов). Упаковочная машина 100 также обеспечивает фальцовку и скрепление шаблона коробки вокруг предмета(-ов). После этого упакованный(-е) предмет(-ы) перемещается(-ются) из упаковочной машины 100 на другом конвейере 106.

ПОДАЮЩИЙ МЕХАНИЗМ

[0040] Одной часто возникающей сложной проблемой в упаковочных машинах является подача листового материала в машину. Например, подающие механизмы некоторых упаковочных машин вызывают образование фальцев или линий сгиба в листовом материале при подаче листового материала в упаковочную машину. Фальцы или линии сгиба могут создавать проблемы при продвижении листового материала через упаковочную машину. В качестве примера фальцы или линии сгиба могут вызывать захват или защемление упаковочного материала в упаковочной машине. Фальцы или линии сгиба также могут привести к тому, что в упаковочной машине заданные линии сгиба и/или разрезы в листовом материале будут образованы в нежелательных местах в листовом материале.

[0041] В проиллюстрированном варианте осуществления упаковочная машина 100 включает в себя подающий механизм 108, который выполнен с возможностью подачи множества потоков или подаваемых полотен листового материала в машину 100 для конвертинга без образования нежелательных фальцев или линий сгиба в листовом материале. Кроме того, подающий механизм 108 не требует устройства для смены кассет, которое перемещается вверх или вниз для подачи листового материала из разных потоков листового материала в упаковочную машину 100.

[0042] Подающий механизм 108 проиллюстрирован на фиг.3-5. В некоторых вариантах осуществления, таких как показанный на фиг.3, подающий механизм 108 включает в себя первую направляющую 110, которая направляет первое подаваемое полотно 112 листового материала 104 в первый конец упаковочной машины 100, и вторую направляющую 114, которая направляет второе подаваемое полотно 116 листового материала 104 в первый конец упаковочной машины 100. Каждая из первой направляющей 110 и второй направляющей 114 может иметь по существу плоскую поверхность, по которой могут продвигаться соответствующие подаваемые полотна листового материала. Кроме того, первая направляющая 110 и вторая направляющая 114 могут включать в себя направляющие элементы 118, 120, которые способствуют тому, чтобы первое и второе подаваемые полотна 112, 116 листового материала 104 были расположены по существу ровно на плоской поверхности соответствующей направляющей 110, 114. В некоторых вариантах осуществления направляющие элементы 118, 120 могут поворачиваться и могут включать в себя одно или более колесиков, которые контактно взаимодействуют с первым и вторым подаваемыми полотнами 112, 116 листового материала 104.

[0043] Как лучше всего видно на фиг.4 и 5, система 108 подачи также включает в себя первую поверхность 122 с низким коэффициентом трения и соответствующий первый механизм 124 продвижения. Первая поверхность 122 с низким коэффициентом трения по существу выровнена относительно плоской поверхности направляющей 110. Первый механизм 124 продвижения расположен и выполнен с возможностью контактного взаимодействия с первым подаваемым полотном 112 и обеспечения продвижения первого подаваемого полотна 112 листового материала 104 вдоль первой поверхности 122 с низким коэффициентом трения. Более конкретно, первый механизм 124 продвижения может содержать один/одну или более подающих роликов, шкивов и/или ремней/лент, которые могут вращаться и контактно взаимодействовать с первым подаваемым полотном 112. Первый механизм 124 продвижения может быть расположен на расстоянии от первой поверхности 122 с низким коэффициентом трения, при этом данное расстояние равно или меньше толщины первого подаваемого полотна 112. Первая поверхность 122 с низким коэффициентом трения служит в качестве опорной плиты для первого подаваемого полотна 112. Контактное взаимодействие первого механизма 124 продвижения с первым подаваемым полотном 112 обеспечивает продвижение первого подаваемого полотна 112 вдоль первой поверхности 122 с низким коэффициентом трения и в упаковочную машину 100.

[0044] Система 108 подачи также включает в себя вторую поверхность 126 с низким коэффициентом трения и соответствующий второй механизм 128 продвижения. Вторая поверхность 126 с низким коэффициентом трения по существу выровнена относительно плоской поверхности направляющей 114. Второй механизм 128 продвижения расположен и выполнен с возможностью контактного взаимодействия со вторым подаваемым полотном 116 и обеспечения продвижения второго подаваемого полотна 116 листового материала 104 вдоль второй поверхности 126 с низким коэффициентом трения. Более конкретно, второй механизм 128 продвижения может содержать один/одну или более роликов, шкивов и/или ремней/лент, которые могут вращаться и контактно взаимодействовать со вторым подаваемым полотном 116. Второй механизм 128 продвижения может быть расположен на расстоянии от второй поверхности 126 с низким коэффициентом трения, при этом данное расстояние равно или меньше толщины второго подаваемого полотна 116. Вторая поверхность 126 с низким коэффициентом трения служит в качестве опорной плиты для второго подаваемого полотна 116. Контактное взаимодействие второго механизма 128 продвижения со вторым подаваемым полотном 116 обеспечивает продвижение второго подаваемого полотна 116 вдоль второй поверхности 126 с низким коэффициентом трения и в упаковочную машину 100.

[0045] В некоторых вариантах осуществления первый и второй механизмы 124, 126 продвижения приводятся в действие независимо друг от друга. Например, или первый механизм 124 продвижения может быть приведен в действие для продвижения первого подаваемого полотна 112 в машину 100 для конвертинга, или второй механизм 128 продвижения может быть приведен в действие для продвижения второго подаваемого полотна 116 в машину 100 для конвертинга. В таком варианте осуществления в каждый отдельно взятый момент времени обеспечивается продвижение листового материала 104 только из одного из первого подаваемого полотна 112 и второго подаваемого полотна 116 в машину 100 для конвертинга. При необходимости это обеспечивает возможность выбора и продвижения листового материала 104 заданного типа (например, по размеру, толщине, цвету, прочности и т.д.) в упаковочную машину 100.

[0046] Как можно видеть на фиг.5, первая поверхность 122 с низким коэффициентом трения и вторая поверхность 126 с низким коэффициентом трения образуют острый угол Θ друг с другом. В проиллюстрированном варианте осуществления вершина угла Θ образована вторыми концами первой и второй поверхностей 122, 126 с низким коэффициентом трения. Первые концы первой и второй поверхностей 122, 126 с низким коэффициентом трения расположены ближе к первому концу упаковочной машины 100, на котором листовой материал 104 входит в машину 100 для конвертинга, и их вторые концы расположены ближе к противоположному второму концу машины 100 для конвертинга. Угол Θ достаточно мал для обеспечения возможности продвижения листового материала 104 в машину 100 для конвертинга без создания каких-либо фальцев или линий сгиба в листовом материале 104. Например, в некоторых вариантах осуществления угол Θ составляет менее приблизительно 15°, 12,5°, 10°, 7,5°, 5°, 3° или 2°. Относительно малый угол Θ обеспечивает ориентирование листового материала 104 так, что при продвижении листового материала 104 к направляющим 130 упаковочной машины 100 листовой материал 104 не сгибается в такой степени, которая достаточна для создания нежелательного фальца или нежелательной линии сгиба в нем. Кроме того, относительно малый угол Θ обеспечивает возможность продвижения любого из подаваемых полотен 112, 116 листового материала 104 в упаковочную машину 100 при отсутствии необходимости в регулировке, изменении положения или переориентации подающего механизма 108.

[0047] Когда первая и вторая поверхности 122, 126 с низким коэффициентом трения образуют угол Θ, конкретная конфигурация, обеспечивающая образование угла Θ, может различаться между одним вариантом осуществления и другим. Например, в проиллюстрированном варианте осуществления вторая поверхность 126 с низким коэффициентом трения по существу параллельна горизонтали и/или направлению подачи листового материала 104 через упаковочную машину 100, в то время как первая поверхность 122 с низким коэффициентом трения наклонена вверх от второй поверхности 126 с низким коэффициентом трения (и относительно горизонтали и/или направления подачи листового материала 104 через упаковочную машину 100). Другими словами, первый конец первой поверхности 122 с низким коэффициентом трения расположен дальше от второй поверхности 126 с низким коэффициентом трения, чем второй конец первой поверхности 122 с низким коэффициентом трения.

[0048] Однако в других вариантах осуществления первая поверхность 122 с низким коэффициентом трения может быть по существу параллельна горизонтали и/или направлению подачи листового материала 104 через упаковочную машину 100, и вторая поверхность 126 с низким коэффициентом трения может быть наклонена вниз от первой поверхности 122 с низким коэффициентом трения (и относительно горизонтали и/или направления подачи листового материала 104 через упаковочную машину 100). В иных вариантах осуществления как первая, так и вторая поверхности 122, 126 с низким коэффициентом трения могут быть расположены под углом относительно горизонтали и/или направления подачи листового материала 104 через упаковочную машину 100. Например, первая поверхность 122 с низким коэффициентом трения может быть наклонена вверх относительно горизонтали и/или направления подачи листового материала 104 через упаковочную машину 100, и вторая поверхность с низким коэффициентом трения может быть наклонена вниз относительно горизонтали и/или направления подачи листового материала 104 через упаковочную машину 100.

[0049] В некоторых случаях первая и вторая поверхности 122, 126 с низким коэффициентом трения могут отклоняться от горизонтали и/или направления подачи листового материала 104 через упаковочную машину 100 в противоположных направлениях и под одинаковым углом (например, +2,5° и -2,5°). В других случаях первая и вторая поверхности 122, 126 с низким коэффициентом трения могут быть расположены под разными углами (например, составляющими +3,5° и -1,5°) относительно горизонтали и/или направления подачи листового материала 104 через упаковочную машину 100.

[0050] В иных вариантах осуществления первая и вторая поверхности 122, 126 с низким коэффициентом трения могут быть ориентированы по существу параллельно друг другу. В таком случае первая и вторая поверхности 122, 126 с низким коэффициентом трения могут быть расположены на достаточно малом расстоянии друг от друга для обеспечения возможности продвижения листового материала в упаковочную машину без создания каких-либо фальцев или линий сгиба в листовом материале и при ограниченном изменении положения или без изменения положения системы подачи. В некоторых случаях первая и вторая поверхности 122, 126 с низким коэффициентом трения могут быть расположены на расстоянии друг от друга, составляющем приблизительно 4 дюйма (101,6 мм) или менее, приблизительно 3 дюйма (76,2 мм) или менее, приблизительно 2,5 дюйма (63,5 мм) или менее, приблизительно 2 дюйма (50,8 мм) или менее, приблизительно 1,5 дюйма (38,1 мм) или менее, приблизительно 1 дюйм (25,4 мм) или менее, приблизительно 0,75 дюйма (19,05 мм) или менее, приблизительно 0,5 дюйма (12,7 мм) или менее, приблизительно 0,25 дюйма (6,35 мм) или менее, приблизительно 0,1 дюйма (2,54 мм) или менее.

[0051] Следует понимать, что другие особенности первой и второй поверхностей 122, 126 с низким коэффициентом трения могут варьироваться от одного варианта осуществления до другого. Например, в проиллюстрированном варианте осуществления первая и вторая поверхности 122, 126 с низким коэффициентом трения образованы на разных компонентах, которые соединены вместе или расположены рядом друг с другом. Однако в других вариантах осуществления может быть образован один компонент с первой и второй поверхностями 122, 126 с низким коэффициентом трения, расположенными на его противоположных сторонах.

[0052] Независимо от конкретных ориентаций первой и второй поверхностей 122, 126 с низким коэффициентом трения первый и второй механизмы 124, 128 продвижения могут быть ориентированы с возможностью контактного взаимодействия соответственно с первым и вторым подаваемыми полотнами 112, 116 для продвижения первого и второго подаваемых полотен 112, 116 вдоль первой и второй поверхностей 122, 126 с низким коэффициентом трения. Например, как показано на фиг.4 и 5, ориентация первого механизма 124 продвижения по существу соответствует ориентации первой поверхности 122 с низким коэффициентом трения, и ориентация второго механизма 128 продвижения по существу соответствует ориентации второй поверхности 126 с низким коэффициентом трения.

[0053] Кроме того, как можно видеть на фигурах, первый механизм 124 продвижения расположен над первой поверхностью 122 с низким коэффициентом трения. Кроме того, вторая поверхность 126 с низким коэффициентом трения расположена под первой поверхностью 122 с низким коэффициентом трения. В результате вторая поверхность 126 с низким коэффициентом трения и первый механизм 124 продвижения будут расположены с противоположных сторон по отношению к первой поверхности 122 с низким коэффициентом трения. Аналогичным образом второй механизм 128 продвижения расположен под второй поверхностью 126 с низким коэффициентом трения. В результате второй механизм 128 продвижения и первая поверхность 122 с низким коэффициентом трения будут расположены с противоположных сторон по отношению ко второй поверхности 126 с низким коэффициентом трения.

РАЗДЕЛИТЕЛЬНЫЙ МЕХАНИЗМ

[0054] После продвижения листового материала 104 в упаковочную машину 100 листовой материал 104 должен быть разрезан или разделен на отрезки, которые могут быть использованы для формирования отдельных шаблонов упаковок. Дисковые ножи, как правило, используются для разрезания листового материала. Одним преимуществом дисковых ножей является их надежность. Однако недостатком дисковых ножей является то, что скорость разрезания является относительно медленной, поскольку дисковые ножи должны перемещаться по листовому материалу для выполнения разрезов. Вследствие относительно низкой скорости разрезания, обеспечиваемой дисковыми ножами, производительность упаковочных машин, включающих в себя такие ножи, является более низкой, чем желательная.

[0055] Фиг.6 и 7 иллюстрируют вертикальный вид и вид сверху разделительного механизма 140, который может быть использован для разделения листового материала 104 на отрезки для шаблонов упаковок. Разделительный механизм 140 включает в себя ножи, которые разрезают листовой материал посредством движения вверх и вниз для разрезания. В контексте данного документа «движение вверх и вниз для разрезания» не ограничено перемещениями в вертикальной плоскости. Напротив, «движение вверх и вниз для разрезания», как правило, относится к ножам, перемещающимся к листовому материалу 104 и от листового материала 104 для создания разреза в нем. Таким образом, перемещение ножей в диагональной и/или горизонтальной плоскостях может рассматриваться как движения вверх и вниз для разрезания при условии, что ножи перемещаются по направлению к разрезаемому листовому материалу 104 и от него. Движения ножей вверх и вниз для разрезания также упоминаются в данном документе как перемещение ножей между нерабочим и рабочим положениями.

[0056] Движение вверх и вниз для разрезания является предпочтительным, поскольку оно является легко регулируемым. Другое преимущество состоит в том, что одно перемещение вверх и вниз для разрезания может быть очень коротким и занимать меньше времени по сравнению с дисковыми ножами. Кроме того, движение вверх и вниз для разрезания выполняется относительно стола для резки. Стол для резки представляет собой элемент, который служит опорой для листового материала, когда ножи разрезают листовой материал. В результате листовой материал не будет перемещаться нежелательным образом во время движения ножей для разрезания. Стол для резки также служит в качестве контрножа для ножей. Это означает, что стол для резки может обеспечить приложение силы, противодействующей по отношению к силе, с которой ножи воздействуют на листовой материал. В результате листовой материал не будет перемещаться при перемещении ножей вниз.

[0057] При более конкретном рассмотрении фиг.6 следует отметить, что разделительный механизм 140 проиллюстрирован на вертикальном виде. Как можно видеть, разделительный механизм 140 включает в себя стол 142 для резки. Стол 142 для резки имеет верхнюю поверхность, которая служит опорой для листового материала 104 после продвижения листового материала за подающий механизм 108. Стол 142 для резки также включает в себя режущую кромку 144, которая, как рассмотрено ниже с дополнительными подробностями, способствует облегчению разрезания листового материала 104.

[0058] Разделительный механизм 140 также включает в себя первый и второй ножи 146, 148. Первый нож 146 имеет закрепленный конец 150, свободный конец 152 и режущую кромку 154 первого ножа, проходящую по меньшей мере частично между ними. Аналогичным образом второй нож 148 имеет закрепленный конец 156, свободный конец 158 и режущую кромку 160 второго ножа, проходящую по меньшей мере частично между ними. Свободные концы 152, 158 первого и второго ножей 146, 148 расположены рядом друг с другом над листовым материалом 104. Например, в некоторых вариантах осуществления свободные концы 152, 158 первого и второго ножей 146, 148 расположены на расстоянии друг от друга, составляющем менее 1,0 дюйма (25,4 мм), 0,75 дюйма (19,05 мм), 0,5 дюйма (12,7 мм), 0,25 дюйма (6,35 мм) или 0,1 дюйма (2,54 мм). Кроме того, в некоторых вариантах осуществления свободные концы 152, 158 расположены по существу над центром листового материала 104. Закрепленные концы 150, 156 первого и второго ножей 146, 148 расположены рядом с противоположными сторонами листового материала 104.

[0059] Закрепленные концы 150, 156 первого и второго ножей 146, 148 соединены с соответствующими направляющими 162, 164. Соединения между закрепленными концами 150, 156 и направляющими 162, 164 являются подвижными для обеспечения возможности подъема и опускания первого и второго ножей 146, 148 или их перемещения по направлению к листовому материалу 104 и от него. Кроме того, первый и второй ножи 146, 148 соединены с одним или более приводными механизмами 166 (например, двигателем, пружиной, цилиндром и т.д.) для перемещения ножей 146, 148 между поднятым и опущенным положениями. В некоторых вариантах осуществления данные один или более приводных механизмов 166, соединенных с ножами 146, 148, обеспечивают одновременное перемещение первого и второго ножей 146, 148 между нерабочим и рабочим положениями. В других вариантах осуществления данные один или более приводных механизмов 166 могут быть выполнены с возможностью обеспечения независимого перемещения первого и второго ножей 146, 148 между нерабочим и рабочим положениями.

[0060] Режущая кромка 144 стола 142 для резки и первый и второй ножи 146, 148 могут быть выполнены с возможностью взаимодействия для разрезания листового материала 104. Например, первый и второй ножи 146, 148 могут быть выполнены с такими размерами и формой и могут быть расположены и/или ориентированы относительно режущей кромки 144 так, чтобы обеспечить возможность эффективного разрезания листового материала 104 посредством режущей кромки 144 и режущих кромок 154, 160 первого и второго ножей, когда первый и второй ножи 146, 148 перемещаются из нерабочего положения в рабочее положение.

[0061] В качестве примера каждая из режущих кромок 154, 160 первого и второго ножей может быть расположена под углом относительно режущей кромки 144 стола 142 для резки для создания точки контакта между режущей кромкой 154 первого ножа и режущей кромкой 144 и между режущей кромкой 160 второго ножа и режущей кромкой 144. Более конкретно, режущая кромка 144 стола 142 для резки расположена в плоскости, и режущие кромки 154, 160 первого и второго ножей могут быть наклонены по направлению к и/или в плоскости режущей кромки 144. В некоторых вариантах осуществления режущая кромка 154 первого ножа расположена под углом относительно режущей кромки 144 стола 142 для резки так, что закрепленный конец 150 первого ножа 146 расположен с первой стороны по отношению к данной плоскости и свободный конец 152 первого ножа 146 расположен со второй стороны по отношению к данной плоскости. Аналогичным образом режущая кромка 160 второго ножа может быть расположена под углом относительно режущей кромки 144 стола 142 для резки так, что закрепленный конец 156 второго ножа 148 будет расположен с первой стороны по отношению к данной плоскости и свободный конец 158 будет расположен со второй стороны по отношению к данной плоскости.

[0062] В некоторых вариантах осуществления разделительный механизм 140 включает в себя поджимающий элемент, соединенный с каждым из первого и второго ножей 146, 148 для поджима или удерживания первого и второго ножей 146, 148 рядом с режущей кромкой 144. Например, фиг.7 иллюстрирует вид сверху первого ножа 146. Как можно видеть, закрепленный конец 150 первого ножа 146 может быть установлен (с возможностью поворота или под углом) так, что первый нож 146 будет наклонен по направлению к режущей кромке 144. Кроме того, поджимающий элемент 168 обеспечивает приложение силы к первому ножу 146 для гарантирования того, что первый нож 146 будет контактировать с режущей кромкой 144 с достаточным усилием, чтобы первый нож 146 и режущая кромка 144 могли разрезать листовой материал 104. Кроме того, поджимающий элемент 168 гарантирует то, что одна перемещающаяся точка контакта между режущей кромкой 154 первого ножа и режущей кромкой 144 будет надлежащей, даже когда все режущие кромки не являются идеально прямыми. В результате поджимающий элемент 168 уменьшает потребность в обеспечении таких допусков для компонентов, которые требуют больших затрат. Второй нож 148 может иметь аналогичный поджимающий элемент. Поджимающие элементы могут включать в себя пружины, цилиндры, двигатели и т.д.

[0063] Помимо того, что первый и второй ножи 146, 148 наклонены по направлению к режущей кромке 144 (например, свободные концы 152, 158 расположены ближе к режущей кромке 144, чем закрепленные концы 150, 156), первый и второй ножи могут также сужаться от закрепленных концов 150, 156 по направлению к свободным концам 152, 158 так, что режущие кромки 154, 160 первого и второго ножей будут наклонены в двух направлениях относительно режущей кромки 144 стола 142 для резки. Например, режущая кромка 154 первого ножа имеет первый конец рядом с закрепленным концом 150 и второй конец рядом со свободным концом 152, и второй конец расположен выше в вертикальном направлении, чем первый конец. Другими словами, первый нож 146 имеет нережущую кромку, противоположную режущей кромке 154 первого ножа, и второй конец режущей кромки 154 первого ножа расположен ближе к нережущей кромке, чем первый конец режущей кромки 154 первого ножа. Аналогичным образом режущая кромка 160 второго ножа имеет первый конец рядом с закрепленным концом 156 и второй конец рядом со свободным концом 158, и второй конец расположен выше в вертикальном направлении (или ближе к нережущей кромке), чем первый конец.

[0064] В результате наклонных конфигураций первого и второго ножей 146, 148 точки контакта между режущей кромкой 154 первого ножа и режущей кромкой 144 и между режущей кромкой 160 второго ножа и режущей кромкой 144 перемещаются по режущей кромке 144 при перемещении первого и второго ножей между нерабочим и рабочим положениями. Поскольку режущие кромки 154, 160 первого и второго ножей выполнены в виде по существу зеркальных отображений друг друга, при перемещении точки контакта между режущей кромкой 154 первого ножа и режущей кромкой 144 по режущей кромке 144 в первом направлении, точка контакта между режущей кромкой 160 второго ножа и режущей кромкой 144 перемещается по режущей кромке 144 во втором направлении, которое противоположно первому направлению. Тем не менее следует понимать, что первый и второй ножи могут не быть зеркальными отображениями друг друга. В таких случаях точки контакта могут перемещаться в одном и том же направлении при перемещении первого и второго ножей между нерабочим и рабочим положениями.

БИГОВАЛЬНЫЕ МЕХАНИЗМЫ

[0065] При продвижении листового материала 104 через машину 100 для конвертинга различные разрезы и линии сгиба образуют в листовом материале 104 для преобразования листового материала в шаблоны упаковок, такие как шаблон 10 упаковки, показанный на фиг.1. Одной сложной проблемой, связанной с изготовлением шаблонов упаковок, таких как шаблон 10 упаковки, является образование поперечных линий сгиба между панелями А, В, С и D. Как правило, биговальный инструмент перемещается в поперечном направлении по листовому материалу для образования линий сгиба. Подобно дисковым ножам, рассмотренным выше, перемещение биговального инструмента в поперечном направлении по листовому материалу может быть относительно медленным, в результате чего снижается производительность упаковочной машины. Кроме того, биговальные инструменты, перемещающиеся в поперечном направлении, требуют, чтобы листовой материал был неподвижным при образовании линии сгиба, в противном случае линии сгиба будут образованы под углом или возникнет необходимость в обеспечении возможности перемещения биговальных инструментов как в поперечном направлении, так и в продольном направлении для создания поперечных линий сгиба.

[0066] Фиг.8 иллюстрирует систему 180 биговки, которая может быть использована для образования поперечных линий сгиба в листовом материале 104 единообразно и быстро. Система 180 биговки включает в себя опорную плиту 182, которая служит опорой для листового материала 104 при перемещении листового материала через упаковочную машину 100. Система 180 биговки также включает в себя первый биговальный валик 184, который ориентирован поперек листового материала 104 и поперечно по отношению к длине листового материала 104. Первый биговальный валик 184 имеет корпус 186 с заданным диаметром. В проиллюстрированном варианте осуществления корпус 186 является цилиндрическим, но корпус 186 может иметь другие формы. Первый биговальный гребнеобразный элемент 188 проходит в радиальном направлении от цилиндрического корпуса 186. Первый биговальный гребнеобразный элемент 188 может быть образован как одно целое с цилиндрическим корпусом 186 или может включать в себя вставку, которая прикреплена к корпусу 186 или вставлена в углубление в корпусе 186 и выступает от него.

[0067] Первый биговальный валик 184 выполнен с возможностью вращения вокруг его оси для ввода первого биговального гребнеобразного элемента 188 в контактное взаимодействие с листовым материалом 104 для образования линии сгиба в листовом материале 104. Опорная плита 182 обеспечивает противодавление, действующее на первый биговальный валик 184, для обеспечения возможности образования линии сгиба в листовом материале 104 посредством первого биговального гребнеобразного элемента 188.

[0068] Расстояние между опорной плитой 182 и наружной поверхностью цилиндрического корпуса 186 может быть приблизительно таким же, как толщина листового материала 104, или может превышать толщину листового материала 104. В результате, когда первый биговальный валик 184 будет повернут так, что первый биговальный гребнеобразный элемент 188 не будет ориентирован по направлению к листовому материалу 104 (как показано на фиг.8), листовой материал 104 может перемещаться между первым биговальным валиком 104 и опорной плитой 182 без образования каких-либо линий сгиба в листовом материале 104.

[0069] Напротив, когда наружная окружная поверхность первого биговального валика 188 ориентирована по направлению к опорной плите 182, расстояние между ними меньше толщины листового материала 104. В результате листовой материал 104 может быть размещен между первым биговальным валиком 184 и опорной плитой 182 без существенного воздействия на него до тех пор, пока первый биговальный валик 184 не будет повернут так, что первый биговальный гребнеобразный элемент 188 будет ориентирован по направлению к опорной плите 182. Когда первый биговальный валик 184 будет повернут так, что первый биговальный гребнеобразный элемент 188 будет ориентирован по направлению к опорной плите 182, первый биговальный гребнеобразный элемент 188 будет контактно взаимодействовать с листовым материалом 104, и листовой материал 104 будет сдавливаться между первым биговальным гребнеобразным элементом 188 и опорной плитой 182, посредством чего будет образована линия сгиба в листовом материале 104.

[0070] В некоторых вариантах осуществления система 180 биговки также включает в себя второй биговальный валик 190, который может быть по существу аналогичным первому биговальному валику 184. Например, второй биговальный валик может включать в себя корпус 192 и второй биговальный гребнеобразный элемент 194. Второй биговальный гребнеобразный элемент 194 может быть образован как одно целое с корпусом 192 или может включать в себя вставку, которая прикреплена к корпусу 192 или вставлена в углубление в корпусе 192 и выступает от него. Второй биговальный валик 190 может быть выполнен с возможностью вращения для ввода второго биговального гребнеобразного элемента 194 в контактное взаимодействие с листовым материалом 104 для образования линии сгиба в листовом материале 104, как показано на фиг.8. В иных вариантах осуществления система 180 биговки может включать в себя три или более биговальных валиков.

[0071] В вариантах осуществления, которые включают в себя два или более биговальных валиков 184, 190, по меньшей мере первый и второй биговальные валики 184, 190 могут быть расположены рядом друг с другом. Например, первый и второй биговальные валики 184, 190 могут быть расположены на расстоянии друг от друга (в направлении подачи листового материала), составляющем менее 24 дюймов (609,6 мм), менее 18 дюймов (457,2 мм), менее 12 дюймов (304,8 мм), менее 6 дюймов (152,4 мм) или равном 6 дюймам (152,4 мм), или на тому подобном расстоянии. Относительно малое расстояние между первым и вторым биговальными валиками 184, 190 может обеспечить ограничение размера системы 180 биговки, а также обеспечить возможность образования линий сгиба вместе рядом друг с другом в листовом материале 104.

[0072] Первый и второй биговальные валики 184, 190 (или дополнительные биговальные валики) могут быть приведены в действие разными способами. Например, первый и второй биговальные валики 184, 190 могут приводиться в действие независимо друг от друга. В качестве примера первый биговальный валик 184 может быть приведен во вращение для образования линии сгиба в листовом материале 104, когда второй биговальный валик 190 остается в положении, в котором он не осуществляет контактного взаимодействия с листовым материалом 104, или наоборот. В альтернативном варианте первый и второй биговальные валики 184, 190 могут быть выполнены с возможностью одновременного контактного взаимодействия с листовым материалом 104 для одновременного образования множества линий сгиба в нем. В иных вариантах осуществления первый и второй биговальные валики 184, 190 могут быть выполнены с возможностью контактного взаимодействия с листовым материалом 104 попеременно для образования линий сгиба в нем. При чередовании между первым и вторым биговальными валиками 184, 190 скорость, с которой поперечные линии сгиба могут быть образованы в листовом материале 104, может быть значительно увеличена.

[0073] В некоторых вариантах осуществления система 180 биговки или упаковочная машина 100 включает в себя подающий механизм 196, который выполнен с возможностью подачи листового материала 104 через упаковочную машину 100. Система 180 биговки может быть выполнена с возможностью образования линий сгиба в листовом материале 104 при перемещении листового материала 104 через упаковочную машину 100. Другими словами, отсутствует необходимость в прекращении перемещения листового материала 104 через упаковочную машину 100 для обеспечения возможности образования поперечных линий сгиба. Напротив, биговальный (-е) валик (-и) может (могут) вращаться для входа в контактное взаимодействие с листовым материалом 104 для образования линий сгиба в нем, когда листовой материал 104 продолжает перемещаться через упаковочную машину 100 (посредством подающего механизма 196).

РЕЗАЛЬНЫЕ МЕХАНИЗМЫ

[0074] Как отмечено выше, помимо выполнения линий сгиба в листовом материале 104 разрезы могут быть образованы в листовом материале 104 для изготовления шаблонов коробок, таких как шаблон 10 коробки. Например, разрезы могут быть образованы в листовом материале 104 для отделения соседних клапанов друг от друга. Фиг.9 и 10 иллюстрируют соответственно вертикальный вид и вид сверху резального модуля 200, который может быть использован для образования разрезов в листовом материале 104.

[0075] В проиллюстрированном варианте осуществления резальный модуль 200 включает в себя нож 202 и стол 204 для резки. Нож 202 может представлять собой нож гильотинного типа. Например, нож 202 может выполнять движение 206 вверх и вниз, также известное как движение падающего типа. Конструкция ножа 202 может быть относительно простой. Например, нож 202 может представлять собой прямой гильотинный нож. Нож 202 может включать в себя одну или более частей, включая, например, установочную часть 208 и режущую часть 210.

[0076] Нож 202 может быть изготовлен из металла или из нержавеющей стали. В альтернативном варианте нож также может быть изготовлен из керамического материала или другого твердого материала с острой кромкой.

[0077] Стол 204 для резки может служить в качестве контрножа по отношению к ножу 202, служащего для обеспечения хорошего функционирования резального модуля. Стол 204 для резки может быть прямолинейным вдоль режущей кромки 212, при этом нож 202 выполнен с возможностью обеспечения смещения его режущей кромки 214 вдоль режущей кромки 212 стола 204 для резки. Для этого нож 202 может быть расположен под углом α относительно стола для резки. Угол α обеспечивает точку контакта между режущей кромкой 212 стола 204 для резки и режущей кромкой 214 ножа 202. Данная точка разрезания может быть идентифицирована и образована посредством точки контакта между первой и второй режущими кромками 212, 214. Точка контакта видна только тогда, когда режущие кромки 212, 214 перекрещиваются. Это происходит во время каждого движения 206 для разрезания. Это означает, что нож 202 и стол 204 для резки расположены или размещены так, что угол α образуется между первой и второй режущими кромками 212, 214. Эффективное разрезание листового материала 104 происходит в месте расположения точки контакта. Другое название точки контакта - точка резания. Данное эффективное разрезание может быть разъяснено со ссылкой на фиг.9.

[0078] Фиг.9 показывает нож 202 в положении над столом 204 для резки. Поэтому на фиг.9 еще отсутствует точка контакта. Нож 202 и стол 204 для резки расположены слишком далеко друг от друга, так что режущие кромки 212, 214 не перекрещиваются. Когда нож 202 по фиг.9 перемещается вниз посредством приводного механизма 216, точка контакта возникнет в заданный момент во время движения для разрезания. На фиг.9 эта точка контакта образуется с правой стороны ножа 202. В качестве альтернативы в другом варианте осуществления существует возможность того, что это будет происходить с левой стороны ножа. Это, например, возможно при наклоне ножа с другой стороны. Данная точка контакта или точка резания перемещается во время каждого движения 206 ножа 202. Это означает, что место расположения точки контакта перемещается по режущей кромке 212 стола 204 для резки на заданное расстояние во время движения 206 для разрезания. На фиг.9 данное смещение точки контакта происходит справа налево. Это смещение точки контакта зависит от положения ножа 202. В случае, когда нож 202 представляет собой прямой нож, это смещение напрямую зависит от положения ножа 202.

[0079] Стол 204 для резки может быть плоским вдоль верхней стороны 218, посредством чего листовой материал 104 может продвигаться по данной плоской верхней стороне 218. Эта верхняя сторона 218 может быть гладкой, так что листовой материал 104 может продвигаться без заметного сопротивления. В альтернативном варианте стол 204 для резки может принимать форму ножа с заостренной кромкой, которая предусмотрена на расстоянии от поверхности скольжения (не показано). Эта поверхность скольжения выполняет функцию обеспечения опоры для листового материала 104 аналогично плоской верхней стороне 218 стола 204 для резки по фиг.9. Нож с заостренной кромкой служит в качестве контрножа по отношению к ножу. Заостренная кромка ножа в данном случае служит в качестве режущей кромки 212. Управление ножом осуществляется посредством приводного механизма 216. Этот приводной механизм 216 гарантирует то, что нож 202 сможет выполнять движение 206 вверх и вниз для разрезания относительно стола 204 для резки. Это движение 206 для разрезания может представлять собой линейное движение. Приводной механизм может представлять собой, например, пневматический или электромеханический привод. Перемещение приводного механизма 216 может представлять собой линейное перемещение в направлении 206 вверх и вниз.

[0080] Фиг.10 показывает прижимной элемент 220, который предусмотрен для приложения силы F к ножу 202. Более конкретно, эта сила направлена так, чтобы давление между первой и второй режущими кромками 212, 214 можно быть увеличить. В результате расстояние 222 между ножом 202 и столом 204 для резки уменьшается. Фиг.10 дополнительно показывает, что прижимной элемент 220 расположен на расстоянии от шарнирного элемента 224. Посредством этого данное давление увеличивается за счет приложения силы, противодействующей по отношению к силе F, со стороны шарнирного элемента 224, при этом возникает крутящий момент F’. Этот крутящий момент F’ обеспечивает контакт между первой и второй режущими кромками 212, 214 в точке контакта, которая совпадает с точкой резания. Более конкретно, поскольку нож 202 поджимается к столу 204 для резки, это увеличивает давление в точке контакта между столом 204 для резки и ножом 202.

[0081] Шарнирный элемент 224 может быть установлен с возможностью поворота вокруг вертикальной оси 226, так что нож 202 может быть повернут так, что он будет приближаться к столу 204 для резки или удаляться от стола 204 для резки. Другими словами, расстояние 222 между ножом 202 и столом 204 для резки является регулируемым. Это может иметь важное значение для хорошей работы резального модуля. Когда нож 202 выполняет движение 206 вниз для приближения к столу 204 для резки, стол 204 для резки будет более эффективно функционировать в качестве контрножа.

[0082] В альтернативном варианте осуществления, который не показан, прижимной элемент может быть выполнен в виде пружины, работающей на кручение, в шарнирном элементе 224. В качестве дополнительного альтернативного варианта прижимной элемент может быть выполнен в виде пневматического цилиндра или пружины.

[0083] Во время использования нож 202 перемещается относительно контрножа 212, посредством чего листовой материал 104 разрезается в месте, в котором режущая кромка 214 контактирует с режущей кромкой 212 стола 204 для резки. Нож 202 может быть расположена под углом α так, что режущие кромки 212, 214 ножа 202 и стола 204 для резки будут входить в контакт только на минимальной площади, при этом данная площадь контакта соответствует точке резания. Воздействие прижимного элемента 220 соответствует данной площади контакта. Во время движения 206 для разрезания нож 202 подвергается нежелательным воздействиям, таким как вибрации и изгибание. Данная площадь контакта может быть обеспечена за счет давления, действующего со стороны прижимного элемента 220 на нож 202.

[0084] Из вышеизложенного станет понятно, что резальные механизмы, показанные на фиг.9 и 10, могут быть аналогичными или идентичными разделительному механизму 140 по фиг.6 и 7, или наоборот. Например, конфигурация ножей, стол для резки, работа, функции и т.д. из данных вариантов осуществления могут быть аналогичными или идентичными друг другу. Аналогичным образом аспекты, показанные или описанные в связи с одним вариантом осуществления, могут быть включены в другой вариант осуществления.

[0085] Фиг.11 показывает схематический вид сверху устройства 230 для конвертинга, которое может быть встроено в упаковочную машину 100 для преобразования листового материала 104 в шаблоны коробок. Устройство 230 для конвертинга по фиг.11 имеет входную часть 232, показанную вверху фигуры, и выходную часть 234, показанную внизу фигуры. В месте расположения входной части 232 листовой материал 104 подается в виде непрерывного полотна. В выходной части 234 получающийся в результате шаблон коробки выходит из устройства 230 для конвертинга.

[0086] Устройство 230 для конвертинга выполнено с возможностью разделения непрерывного полотна листового материала 104, который поступает в устройство 230 для конвертинга через входную часть 232, при этом каждый отрезок предназначен для создания шаблона коробки. Устройство 230 для конвертинга дополнительно выполнено с возможностью образования разрезов на каждом отрезке, например, для создания боковых клапанов в шаблоне коробки и для выполнения линий сгиба (например, для задания границ панелей шаблона коробки). Очевидно, что непрерывное полотно может подаваться через входную часть 232 непрерывно, то есть скорость, с которой поступает листовой материал 104, является по существу постоянной, или прерывисто, то есть скорость, с которой поступает листовой материал 104, не является постоянной. Когда листовой материал 104 подается прерывисто, листовой материал 104 может, например, регулярно останавливаться. Эти остановы листового материала 104 могут быть синхронизированы с одним или более резальными модулями 236. При этом резальные модули 236 могут выполнять разрез в листовом материале 104, когда листовой материал 104 неподвижен. Это обеспечивает возможность размещения резальных модулей 236 в фиксированном положении, как видно в направлении 238 перемещения в устройстве 230 для конвертинга. Когда листовой материал 104 подается непрерывно, резальные модули 236 могут быть размещены на направляющей, которая может обеспечить перемещение резального модуля 236 синхронно с листовым материалом 104 в направлении 238 перемещения во время разрезания. При использовании таких направляющих можно разрезать листовой материал 104, пока он является неподвижным, и выполнить множество разрезов в разных местах листового материала 104, определяемых в продольном направлении. Поскольку взаимное расположение резального модуля 236 и листового материала 104 является соответствующим, будут также возможны комбинации вышеуказанного, и существует возможность работы с одним или более резальными модулями 236.

[0087] Устройство 230 для конвертинга может также включать в себя нижеуказанные компоненты: ножи 240 для продольной резки, биговальные ролики 242 для образования продольных линий сгиба, биговальные валики 244 для образования поперечных линий сгиба (которые могут быть аналогичны или идентичны системе 180 биговки, рассмотренной выше) и резальные модули 236. Очевидно, что порядок расположения данных разных компонентов может быть изменен различными способами без отрицательного воздействия на основные операции машины. В данном случае резальные модули 236 могут быть, например, предусмотрены рядом со входной частью 232 для разрезания непрерывного полотна листового материала 104 на отрезки, после чего разные отрезки подвергаются дополнительной обработке по отдельности. Зона 244 удаления отходов может быть расположена по ходу за резальным модулем 236, который предусмотрен для разрезания непрерывного полотна листового материала 104 на отрезки. Это дополнительно разъяснено ниже.

[0088] Ножи 240 для продольной резки могут быть образованы в виде дисков, имеющих периферийные режущие кромки, которые образованы в виде лезвий для разрезания листового материала 104. Диски могут быть размещены на валу, проходящем в поперечном направлении над листовым материалом 104. Диски могут быть выполнены с возможностью смещения в поперечном направлении. Диски могут быть выполнены с возможностью смещения в поперечном направлении посредством приводного механизма, и положение дисков в поперечном направлении может быть регулируемым посредством блока 246 управления. Это обеспечивает возможность разрезания различных отрезков листового материала 104 с разной шириной. Это обеспечивает возможность изготовления шаблонов коробок с разной шириной одного за другим посредством использования устройства 230 для конвертинга. В альтернативном варианте ножи 240 для продольной резки могут быть размещены на нескольких поперечных валах.

[0089] Аналогично ножам 240 для продольной резки биговальные ролики 242 для образования продольных линий сгиба могут быть расположены на поперечном валу. Биговальные ролики 242 для образования продольных линий сгиба также могут быть установлены в заданном положении в поперечном направлении посредством приводного механизма, при этом данное положение регулируется посредством блока 246 управления. Это обеспечивает возможность образования продольных линий сгиба на последовательных сегментах в разных местах в поперечном направлении. Посредством этого следующие друг за другом шаблоны коробок могут иметь разные линии сгиба.

[0090] Два биговальных валика 244 для образования поперечных линий сгиба могут быть расположены рядом друг с другом, если смотреть в направлении перемещения. Биговальные валики 244 для образования поперечных линий сгиба могут иметь по существу идентичный вид и могут быть выполнены с возможностью управления ими по отдельности посредством блока 246 управления. Каждый биговальный валик 244 для образования поперечных линий сгиба может иметь вид цилиндрического тела с заданным диаметром. На цилиндрическом теле/корпусе предусмотрен выступ, проходящий по существу на всей длине цилиндрического корпуса. Этот выступ предусмотрен для образования линии вдавливания в листовом материале 104 посредством выступа, когда листовой материал 104 проходит под биговальным валиком 244 и когда цилиндрический корпус вращается. Для этого под биговальными валиками 244 предусмотрен элемент для создания противодавления, который может принимать форму плиты. Расстояние между плитой и цилиндрической поверхностью в данном случае равно или больше толщины листового материала 104, и расстояние между вершиной выступа на цилиндрической поверхности и плитой, когда выступ находится в положении, наиболее близком к плите, меньше толщины листового материала 104. Таким образом, листовой материал 104 может проходить под биговальным валиком 244 без существенного воздействия со стороны данного валика до тех пор, пока выступ не будет повернут так, чтобы образовать линию вдавливания в картоне.

[0091] Следует также понимать, каким образом можно управлять биговальным валиком 244, предназначенным для образования поперечных линий сгиба, для образования поперечной линии сгиба в листовом материале 104 в заданном месте. Поскольку предусмотрены два биговальных валика 244 для образования поперечных линий сгиба, две поперечные линии сгиба могут быть образованы рядом друг с другом в картоне без необходимости замедления подачи листового материала 104 через устройство 230 для конвертинга. Следует понимать, что в случае, когда две поперечные линии сгиба должны быть выполнены рядом друг с другом в листовом материале 104 и был бы предусмотрено только один биговальный валик 244 для образования поперечных линий сгиба, возникла бы необходимость в останове подачи листового материала 104 для того, чтобы «дать» данному одному биговальному валику 244, предназначенному для образования поперечных линий сгиба, время для выполнения полного оборота для обеспечения возможности поворота выступа снова до листового материала 104. Два биговальных валика 244, предназначенных для образования поперечных линий сгиба, обеспечивают решение данной проблемы замедления, создавая возможность сохранения высокой скорости подачи.

[0092] В некоторых вариантах осуществления устройство для конвертинга включает в себя множество резальных модулей 236a, 236a’, 236b, 236b’, 236c, 236c’. Резальные модули 236a, 236a’, 236b, 236b’, 236c, 236c’ из данного множества могут быть расположены попарно рядом друг с другом, если смотреть в направлении перемещения. Резальные модули 236a, 236a’, 236b, 236b’, 236c, 236c’ из данного множества могут быть соединены с блоком 246 управления. Таким образом, может быть гарантировано хорошее совместное действие разных резальных модулей. В результате множество резальных модулей 236a, 236a’, 236b, 236b’, 236c, 236c’ могут выполнять несколько разрезов в листовом материале 104 по существу одновременно за счет того, что обеспечивается по существу одновременное выполнение движения 206 для разрезания множеством резальных модулей 236a, 236a’, 236b, 236b’, 236c, 236c’. Листовой материал 104 может продвигаться, когда множество резальных модулей 236a, 236a’, 236b, 236b’, 236c, 236c’ находятся в положении, показанном на фиг.9. Это положение представляет собой положение, при котором не выполняется никакое движение для разрезания.

УДАЛЕНИЕ ЛОЖНЫХ ЛИНИЙ СГИБА

[0093] Когда необходимо сформировать большое число шаблонов коробок, машина, система или устройства, описанные в данном документе, могут быть использованы для изготовления шаблонов коробок. Устройство подачи листового материала может обеспечить подачу листового материала, используемого для формирования шаблонов коробок. Листовой материал, как правило, подается непрерывно или почти непрерывно. Для этого запас листового материала может быть предусмотрен в виде рулона. В альтернативном варианте запас листового материала может быть предусмотрен в виде непрерывного полотна, при этом непрерывное полотно сложено гармошкой, так что непрерывное полотно образовано последовательностью прямолинейных слоев листового материала. Из устройства подачи листовой материал может быть подан в резальное устройство, в котором листовой материал разрезается на множество отрезков, и каждый отрезок подвергается дополнительной обработке для образования шаблона коробки.

[0094] Неровность в непрерывном полотне листового материала потенциально может отрицательно влиять на качество шаблонов коробок и/или коробок, сформированных из них. Когда непрерывное полотно подается в виде последовательности слоев листового материала, которые сложены гармошкой и расположены в виде стопы, каждый фальц в стопе будет образовывать так называемую ложную линию сгиба в листовом материале. Ложная линия сгиба представляет собой линию сгиба, которая, несмотря на то, что она имеется в листовом материале, не была выполнена в качестве средства содействия фальцовке при фальцовке листового материала или шаблона коробки с целью формирования коробки. Испытания показали, что ложная линия сгиба в неудачном месте в шаблоне коробки создает возможность нарушения всего процесса фальцовки коробки в данном месте на шаблоне коробки. Это может вызвать проблемы при дальнейшей обработке шаблонов коробок. При обнаружении неровности и передаче данных о месте расположения неровности блоку управления, который управляет резальным устройством, может быть активизирован цикл удаления. Цикл удаления может предусматривать отрезку бракованного сегмента/отрезка от непрерывного полотна и его удаление. Этот цикл удаления гарантирует то, что неровность не попадет в шаблон коробки или по меньшей мере не окажется расположенной в пределах заранее определенной проблемной зоны шаблона коробки. Это дополнительно разъяснено ниже.

[0095] Другая неровность может быть связана с последовательностью из двух полотен листового материала. Непрерывное полотно листового материала не поставляют в виде полотна с бесконечной длиной. Непрерывное полотно листового материала поставляют в виде рулона или стопы. На практике конец рулона или конец стопы может быть соединен с началом нового рулона или новой стопы. В месте данного соединения непрерывное полотно листового материала имеет другие свойства, которые могут быть нежелательными в шаблоне коробки. Как минимум эти другие свойства могут вызывать проблемы в заранее определенных проблемных зонах в шаблонах коробок, в результате чего больше не будет возможности фальцевать шаблоны коробок оптимальным образом. При активизации цикла удаления неровности разных типов могут быть вырезаны из листового материала и удалены.